機能性成分の含有量を増加させた穀物及びその製造方法

【課題】 穀物への加水を必要最小限に抑え、該穀物が有するγ−アミノ酪酸などの機能性成分の量を、一般に流通している穀物と比較して大幅に増加させる。

【解決手段】 1)少なくとも水分15%以下に乾燥処理を施した殻付の穀物を得る工程;2)該殻付の穀物を噴霧加水又は攪拌加水によって水分16.0%まで水分調整する水分調整工程;3)温度50℃以上、相対湿度90%以上の高温加湿空気の通風により、前記水分調整工程後の穀物を水分16.0〜18.5%の範囲となるように高温加湿する高温加湿工程;4)該高温加湿工程後の穀物を温度40〜50℃、相対湿度15〜35%の空気で乾燥を行う乾燥工程;を含む。

【解決手段】 1)少なくとも水分15%以下に乾燥処理を施した殻付の穀物を得る工程;2)該殻付の穀物を噴霧加水又は攪拌加水によって水分16.0%まで水分調整する水分調整工程;3)温度50℃以上、相対湿度90%以上の高温加湿空気の通風により、前記水分調整工程後の穀物を水分16.0〜18.5%の範囲となるように高温加湿する高温加湿工程;4)該高温加湿工程後の穀物を温度40〜50℃、相対湿度15〜35%の空気で乾燥を行う乾燥工程;を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、機能性成分の含有量を増加させた穀物及びその製造方法に関する。

【背景技術】

【0002】

昨今、γ−アミノ酪酸(ギャバ)は、人体の血圧上昇を抑制するなどの健康維持又は疾患予防に有効な物質として注目されており、玄米などの穀物が含有するγ−アミノ酪酸の含有量を増加させる技術が存在する。例えば、玄米を発芽させると、酵素の作用によりグルタミン酸からγ−アミノ酪酸が胚芽中で合成され、該玄米中に含まれるγ−アミノ酪酸が大幅に増加されることが知られている。しかし、玄米を発芽させて得られる発芽玄米は、食味に言及すれば、通常の白米に比較すると劣ってしまう(例えば、特許文献1)。このため、玄米を発芽させることなく、又は玄米の胚芽部をなるべく膨大化させない短時間で、玄米が含有するγ−アミノ酪酸の量を通常の玄米よりも増加させることが望まれる。

【0003】

【特許文献1】特開2005−168444号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は上記問題点にかんがみ、穀物への加水を必要最小限に抑え、該穀物が有するγ−アミノ酪酸などの機能性成分の量を、一般に流通している穀物と比較して大幅に増加させる技術を提供することを技術的課題とする。

【課題を解決するための手段】

【0005】

上記課題を解決するため請求項1記載の発明は、機能性成分の含有量を増加させた穀物の製造方法であって、下記の工程、すなわち、1)少なくとも水分15%以下に乾燥処理を施した殻付の穀物を得る工程;2)該殻付の穀物を噴霧加水又は攪拌加水によって水分16.0%まで水分調整する水分調整工程;3)温度50℃以上、相対湿度90%以上の高温加湿空気の通風により、前記水分調整工程後の穀物を水分16.0〜18.5%の範囲となるように高温加湿する高温加湿工程;4)該高温加湿工程後の穀物を温度40〜50℃、相対湿度15〜35%の空気で乾燥を行う乾燥工程;を含むことを特徴とする。

【0006】

請求項2記載の発明は、前記工程2)と前記工程3)との間に、下記の工程、すなわち、5)水分調整した穀物を常温にてテンパリングを行うテンパリング工程;を備えることを特徴とする。

【0007】

請求項3記載の発明は、前記工程3)と前記工程4)との間に、下記の工程、すなわち、6)水分調整した穀物を常温にてテンパリングを行うテンパリング工程;を備えることを特徴とする。

【0008】

請求項4記載の発明は、前記工程3)が、高温加湿を開始してからの空気温度を徐除に上昇させ、最終的に50℃以上に制御することを特徴とする。

【0009】

請求項5記載の発明は、前記穀物が、米、大麦、小麦、トウモロコシ、豆、蕎麦、胡麻、粟、黍及び稗などの植物種子であることを特徴とする。

【発明の効果】

【0010】

請求項1記載の発明によれば、少なくとも水分15%以下に乾燥処理を施した殻付の穀物に対し、まず、穀物を噴霧加水又は攪拌加水によって水分16.0%まで水分調整を行うものである。これは、殻(例えば、籾殻)は表面が珪質化しており、吸水しにくい組織であり、また、内部の果皮、種皮の層(例えば、玄米であれば糠層)にあっても層厚は薄いが、比較的水を通しにくく、吸水抵抗性が強いためである。つまり、水分15%以下に乾燥処理を施した穀物に対し、いきなり高温加湿処理を施したとしても、γ−アミノ酪酸の前駆物質であるグルタミン酸をγ−アミノ酪酸に変換させる酵素の活性力は弱く、本発明者らは、穀物への適度な水分補給後に高温加湿処理を施すことにより、グルタミン酸をγ−アミノ酪酸に変換させる酵素の活性力を強力に発揮させ、ひいては一般の穀物と比較して大幅にγ−アミノ酪酸の含有量を増加させることができることを見出したのである。

【0011】

そして、十分な水分補給のもと、温度50℃以上、相対湿度90%以上の高温加湿空気の通風により、グルタミン酸をγ−アミノ酪酸に変換させる酵素の活性力が強力になり、穀物中のグルタミン酸がγ−アミノ酪酸に多量に変化するものと考えることができる。

【0012】

また、高温加湿空気の通風により穀物を水分16.0〜18.5%の範囲となるように水分調整しているから、穀物に胴割れが生じることがなく、また、穀物が発芽することもなく、発芽の兆しなどの外的な形状変化が表れることもない。すなわち、発芽による食味低下が防止され、さらに、精穀を施すことにより通常の白米などのように主食として食することができる。

【発明を実施するための最良の形態】

【0013】

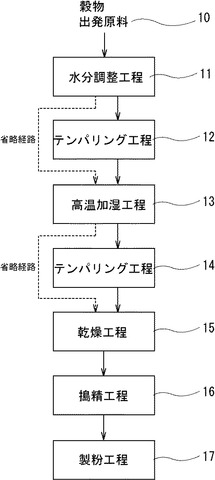

本発明を実施するための最良の形態を図面を参照しながら説明する。図1は本発明の製造方法における製造工程を示したフロー図であり、図2は攪拌加水法を実施するためのパドル式攪拌加水装置の概略縦断面図であり、図3は循環式穀物乾燥機の縦断面図である。

【0014】

本発明においては、変質の防止、貯蔵性の向上又は流通性の向上のために予め乾燥処理を施した穀物を出発原料とし、該出発原料よりも機能性成分の含有量が飛躍的に増加した穀物に加工する方法に係る。穀物としては、種子を食用して主食とする米、大麦、小麦のほか、トウモロコシ、豆、蕎麦(ソバ)、胡麻(ゴマ)、粟(アワ)、黍(キビ)及び稗(ヒエ)などの雑穀を使用することもできる。

【0015】

一般にこれら穀物は、変質の防止、貯蔵性の向上又は流通性の向上のため、例えば、玄米であれば水分13〜15%の範囲に、小麦及び大麦であれば水分12.5%以下に、トウモロコシ(メイズ)であれば水分13%以下に、それぞれ乾燥・調製されている。すなわち、これ以上の水分になると、貯蔵中に酵素活性が高まって発熱し、カビの発生など品質を低下させる虞(おそれ)が生じるからである。

【0016】

図1を参照すれば、少なくとも水分15%以下に乾燥処理を施した穀物が出発原料10となり、この出発原料10を水分16.0%まで水分調整するために水分調整工程11に入れられる。水分調整工程11においては、浸漬法(どぶ浸け)、水滴の平均粒径が100μm以下で噴霧・加水する噴霧加水法、又は穀物を攪拌しながら穀物重量の約2〜5%の水分を添加する攪拌加水法等、特に限定されることはない。これらの加水方法は穀物の種類及びその物性に応じて適宜選択するとよく、噴霧加水法を実施するための装置としては、回転ドラム内方に霧化機を備えた噴霧加水装置(特開2005−52073号公報参照)を採用することができる。また、攪拌加水法を実施するための装置としては、図2に示すようなパドル式攪拌加水装置を採用することができる。

【0017】

図2に示すパドル式攪拌加水装置20は、出発原料を注水ノズル21によって加水する水分添加部22と、該水分添加部22により加水された穀物を振動させる横型円筒部23と、該横型円筒部23内に供給された穀物を攪拌して搬送終端に移送する攪拌部24とによって主要部が構成される。そして、穀物が原料供給ホッパ25から水分添加部23に供給されると、注水ノズル21から水が供給され、穀物重量に対して約2〜5%加水されて供給口26から横型円筒部23に至る。横型円筒部23では攪拌パドル27による攪拌作用と、振動モータ28による振動作用とを受けながら排出口29側へ搬送される。このとき、閉鎖板30によって下部排出管31が閉鎖され、横型円筒部23には円筒部の容量の約7割の量が滞留し、穀物全体に水分が浸透されて上部排出管32からオーバーフローして排出樋33から機外に排出されることになる。

【0018】

引き続き図1の製造工程について説明する。水分調整工程11によって出発原料10を水分16.0%まで水分調整された穀物は、次いで、調質(テンパリング)工程12に入り、タンクなど密閉容器内に投入して穀物を均質な状態に保つ操作を行う。この調質(テンパリング)工程12にあっては、加水終了後にタンクなどの容器に移し換え、時間条件として8時間以内、好ましくは2時間以内、環境条件としては温度16〜24℃、通気条件としてはタンク内へ外気を取り入れながらの換気とするのがよい。なお、水分調整工程11において、すでに穀物全体に水分が一様に浸透されている場合は、この調質(テンパリング)工程12を省略することも可能である。

【0019】

調質(テンパリング)工程12を経るか、又はこの工程12を省略して均質な状態に水分が保持された穀物は、さらに、高温加湿工程13に入り、温度50℃以上、相対湿度90%以上の高温加湿空気の通風により、水分16.0〜18.5%の範囲となるよう加水する操作を行う。このとき、高温加湿空気の温度条件は、50℃以上、好ましくは50℃〜70℃の範囲、より好ましくは60℃〜70℃の範囲とするのがよい。また、湿度条件は、相対湿度90%以上とするのがよい。時間条件は、2〜6時間とするのがよい。この高温加湿工程13について感覚的に表現すれば、温度50℃前後、相対湿度100%程度のスチームバス又はミストサウナの環境下に、穀物を2〜6時間保持させるということである。この高温加湿工程13を実施するための装置としては、後述の循環式穀物乾燥機を採用することができる。

【0020】

次に、穀物は、前述と同条件の調質(テンパリング)工程14に入り、タンクなど密閉容器内に投入して穀物を均質な状態に保つ操作を行う。なお、穀物全体に水分が一様に浸透されている場合は、この調質(テンパリング)工程14を省略することも可能である。

【0021】

そして、調質(テンパリング)工程14を経るか、又はこの工程14を省略して均質な状態に水分が保持された穀物は、乾燥工程15に入る。この乾燥工程15は乾燥条件として温度40〜50℃、相対湿度15〜35%の空気で乾燥を行い、最終的な穀物の水分を変質の防止、貯蔵性の向上又は流通性の向上のため15%以下に乾燥処理を施すとよい。この乾燥処理を実施するための装置としては、図3に示す循環式穀物乾燥機を採用することができる。

【0022】

図3に示す循環式穀物乾燥機40は、前記高温加湿工程13及び乾燥工程15(図1参照)を実施するための装置であり、穀物の貯留部41と、貯留部41から流下する穀物に高温加湿空気を送給する高温加湿空気供給部42と、穀物を機外に取り出す排出部43とによって主要部が構成される。高温加湿空気供給部42には、その下部に灯油を燃料として燃焼する熱風発生バーナ44及び加湿装置45が設けてあり、高温加湿空気供給部42の後部に排風ファン53が設けてある。

【0023】

そして、熱風発生バーナ44から加湿装置45に向かう経路は管路を介して接続するとともに、加湿装置45から通風口46に向かう経路も管路を介して接続されている。そして、熱風発生バーナ44から加湿装置45を迂回して通風口46に向かう経路としてバイパス管47が併設されており、熱風発生バーナ44から加湿装置45に向かう管路にバイパス管47と分岐する流路切換弁48が、加湿装置45から通風口46に向かう管路にバイパス管47と連絡する流路切換弁49がそれぞれ接続されている。また、通風口46近傍には加湿風及び熱風の温度及び湿度を検出する温湿度センサ50が設けられ、排出部43の一側部には穀物の水分値を検出する水分計51が設けられる。

【0024】

加湿装置45は、一般的な気化式のもの、スチーム式等の適宜選択することができ、熱風発生バーナ44には穀物乾燥機に一般に使用されているものを用いることができる。そして、灯油バーナのほか、穀物に灯油を燃焼したときに生じる悪臭が付着するのを防止するため、熱風ヒータ又は熱交換器等を用いることもできる。

【0025】

循環式穀物乾燥機40は各部分の制御を制御部52が設けられており、熱風発生バーナ44、加湿装置45、流路切換弁48及び流路切換弁49を駆動制御し、加湿運転プログラムや乾燥運転プログラムなどを実行する構成となっている。

【0026】

再度、図1に戻り、本発明の製造工程について説明する。乾燥工程15により乾燥された穀物は、搗精工程16に至る。乾燥工程15が出るときに、すでに穀物は出発原料よりもγ−アミノ酪酸などの機能性成分の含有量が飛躍的に増加したものとなっている。そして、この搗精工程16においては、機能性成分の含有量が増加した穀物の外皮を取り除いて精白粒に加工し、人間が食する際に、消化吸収、食味の向上を図ることを目的とする。したがって、出発原料と同様の取り扱うことができ、周知の精穀機などにより、玄米であれば分搗き米、胚芽米又は精白米に加工することができる。さらに、搗精工程15の後工程に製粉工程16を配設し、機能性成分の含有量が増加した穀物粉(米粉、小麦粉、大麦粉、その他の雑穀粉)を製造することもできる。また、周知の無洗化技術を用いて、無洗米、無洗穀物などを製造することもできる。

【0027】

【実施例1】

【0028】

本発明の実施例の一つとして、大麦の品種である「サルート」を供試原料とし、出発原料の水分12%とし、「水分調整工程(11)を省略」して製造したときのγ−アミノ酪酸の含有量(図4のS0)と、「水分調整工程(11)を使用」して製造したときのγ−アミノ酪酸の含有量(図4のS16,S20)とを比較した。水分調整工程(11)には、浸漬法を適用した。すなわち、S16の場合、容器内に出発原料(水分12%)を100g投入し、原料水分が16%となるよう、水を5.4g加えて密封し、約1時間静置した(定量加水)。S20の場合、容器内に出発原料(水分12%)を100g投入し、原料水分が20%となるよう、水を11.4g加えて約1時間静置した(定量加水)。

【0029】

「高温加湿工程(13)」においては、循環式穀物乾燥機40により0.3%/h以下の加湿速度で加湿した。この加湿運転では、加湿風の相対湿度は90%以上とし、該加湿風の温度は、加湿開始後1時間は室温とし、次の1時間は20℃とし、以後、25℃、30℃、35℃、そして、40℃と、1時間毎に5℃ずつ温度を上げて行き、加湿開始から5時間後には加湿風の温度を40℃まで上げ、それ以降は、1時間毎に10℃ずつ温度を上げ、最終的に70℃の加湿風で4時間、加湿のための通風を行った。加湿運転終了後、循環式穀物乾燥機40の貯留タンク41内に最長で6時間静置し、γ−アミノ酪酸の量を増加させた。静置後、乾燥運転にて乾燥を行い、機能富化大麦を得た。

【0030】

このようにして得た大麦「サルート」において、水分12%の出発原料から水分調整工程を経ることなく高温加湿処理したもの(S0)と、水分調整工程を経て水分16%から高温加湿処理したもの(S16)と、水分調整工程を経て水分20%から高温加湿処理したもの(S20)との、それぞれのγ−アミノ酪酸含有量を図4に示す。また、γ−アミノ酪酸の測定は高速液体クロマトグラフ(株式会社島津製作所、LC−VP)で行った。

【0031】

図4において、S0と、S20とは、γ−アミノ酪酸の含有量が23.0〜24.0mg/100gに止まっているのに対し、S16は、γ−アミノ酪酸の含有量が25.0mg/100gと一番含有量が高くなることが分かった。

【実施例2】

【0032】

大麦の品種として「ファイバースノウ」を供試原料とし、出発原料の水分12%とし、実施例1と同様に「水分調整工程(11)を省略」して製造したときのγ−アミノ酪酸の含有量(図5のS0)と、「水分調整工程(11)を使用」して製造したときのγ−アミノ酪酸の含有量(図5のS16,S20)とを比較した。

【0033】

図5において、S0はγ−アミノ酪酸の含有量が12.0mg/100g、S20はγ−アミノ酪酸の含有量が14.0mg/100g近辺に止まっているのに対し、S16は、γ−アミノ酪酸の含有量が15.0mg/100gと一番含有量が高くなることが分かった。

【実施例3】

【0034】

大麦の品種として「ニシノホシ」を供試原料とし、出発原料の水分12%とし、実施例1と同様に「水分調整工程(11)を省略」して製造したときのγ−アミノ酪酸の含有量(図6のS0)と、「水分調整工程(11)を使用」して製造したときのγ−アミノ酪酸の含有量(図6のS16,S20)とを比較した。

【0035】

図6において、S0はγ−アミノ酪酸の含有量が13.0mg/100g、S20はγ−アミノ酪酸の含有量が12.0mg/100g近辺に止まっているのに対し、S16は、γ−アミノ酪酸の含有量が14.0mg/100gと一番含有量が高くなることが分かった。

【実施例4】

【0036】

本発明の実施例の一つとして、殻付きの蕎麦を本発明の製造方法にて加工した。蕎麦の場合でも水分が18.5%を越えないように循環式穀物乾燥機40により加湿した。この加湿では、相対湿度が90%以上で、かつ70℃の温度の加湿風で3時間、加湿のための通風を行った。前記蕎麦の加工においては、静置工程は行わず、加湿運転終了後に乾燥運転にて前記蕎麦の乾燥を行った。この乾燥運転では、乾燥開始から6時間は、相対湿度が30%で温度が35℃の乾燥空気の通風を行い、その後は徐々に乾燥空気の温度を下げ、最終的には室温まで下げ、前記蕎麦の水分が約15%になるまで乾燥を行い、γ−アミノ酪酸の含有量を増加させた蕎麦(以下、「機能富化蕎麦」という)を得た。

【0037】

このようにして得た機能富化蕎麦が含有するγ−アミノ酪酸の量を表1に示す。なお、γ−アミノ酪酸の測定は高速液体クロマトグラフ(株式会社島津製作所、LC−VP)で行った。

【0038】

【表1】

【0039】

表1においては、機能富化蕎麦のγ−アミノ酪酸の増加割合を示すために、原料に使用した蕎麦(本発明の製造方法で加工する前の蕎麦)を「原料蕎麦」として表示している。原料蕎麦と機能富化蕎麦とでは、機能富化蕎麦のγ−アミノ酪酸の含有量が原料蕎麦の11.6倍以上となった。

【図面の簡単な説明】

【0040】

【図1】本発明の製造方法における製造工程を示したフロー図である。

【図2】攪拌加水法を実施するためのパドル式攪拌加水装置の概略縦断面図である。

【図3】循環式穀物乾燥機の縦断面図である。

【図4】大麦「サルート」において、水分12%の出発原料から水分調整工程を経ることなく高温加湿処理したもの(S0)と、水分調整工程を経て水分16%から高温加湿処理したもの(S16)と、水分調整工程を経て水分20%から高温加湿処理したもの(S20)との、γ−アミノ酪酸含有量の比較図である。

【図5】大麦「ファイバースノウ」において、水分12%の出発原料から水分調整工程を経ることなく高温加湿処理したもの(S0)と、水分調整工程を経て水分16%から高温加湿処理したもの(S16)と、水分調整工程を経て水分20%から高温加湿処理したもの(S20)との、γ−アミノ酪酸含有量の比較図である。

【図6】大麦「ニシノホシ」において、水分12%の出発原料から水分調整工程を経ることなく高温加湿処理したもの(S0)と、水分調整工程を経て水分16%から高温加湿処理したもの(S16)と、水分調整工程を経て水分20%から高温加湿処理したもの(S20)との、γ−アミノ酪酸含有量の比較図である。

【符号の説明】

【0041】

10 出発原料

11 水分調整工程

12 テンパリング工程

13 高温加湿工程

14 テンパリング工程

15 乾燥工程

16 搗精工程

17 製粉工程

20 パドル式攪拌加水装置

21 注水ノズル

22 水分添加部

23 横型円筒部

24 攪拌部

25 原料供給ホッパ

26 供給口

27 攪拌パドル

28 振動モータ

29 排出口

30 閉鎖板

31 下部排出管

32 上部排出管

33 排出樋

40 循環式穀物乾燥機

41 貯留部

42 高温加湿空気供給部

43 排出部

44 熱風発生バーナ

45 加湿装置

46 通風口

47 バイパス管

48 流路切換弁

49 流路切換弁

50 温湿度センサ

51 水分計

52 制御部

53 排風ファン

【技術分野】

【0001】

本発明は、機能性成分の含有量を増加させた穀物及びその製造方法に関する。

【背景技術】

【0002】

昨今、γ−アミノ酪酸(ギャバ)は、人体の血圧上昇を抑制するなどの健康維持又は疾患予防に有効な物質として注目されており、玄米などの穀物が含有するγ−アミノ酪酸の含有量を増加させる技術が存在する。例えば、玄米を発芽させると、酵素の作用によりグルタミン酸からγ−アミノ酪酸が胚芽中で合成され、該玄米中に含まれるγ−アミノ酪酸が大幅に増加されることが知られている。しかし、玄米を発芽させて得られる発芽玄米は、食味に言及すれば、通常の白米に比較すると劣ってしまう(例えば、特許文献1)。このため、玄米を発芽させることなく、又は玄米の胚芽部をなるべく膨大化させない短時間で、玄米が含有するγ−アミノ酪酸の量を通常の玄米よりも増加させることが望まれる。

【0003】

【特許文献1】特開2005−168444号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は上記問題点にかんがみ、穀物への加水を必要最小限に抑え、該穀物が有するγ−アミノ酪酸などの機能性成分の量を、一般に流通している穀物と比較して大幅に増加させる技術を提供することを技術的課題とする。

【課題を解決するための手段】

【0005】

上記課題を解決するため請求項1記載の発明は、機能性成分の含有量を増加させた穀物の製造方法であって、下記の工程、すなわち、1)少なくとも水分15%以下に乾燥処理を施した殻付の穀物を得る工程;2)該殻付の穀物を噴霧加水又は攪拌加水によって水分16.0%まで水分調整する水分調整工程;3)温度50℃以上、相対湿度90%以上の高温加湿空気の通風により、前記水分調整工程後の穀物を水分16.0〜18.5%の範囲となるように高温加湿する高温加湿工程;4)該高温加湿工程後の穀物を温度40〜50℃、相対湿度15〜35%の空気で乾燥を行う乾燥工程;を含むことを特徴とする。

【0006】

請求項2記載の発明は、前記工程2)と前記工程3)との間に、下記の工程、すなわち、5)水分調整した穀物を常温にてテンパリングを行うテンパリング工程;を備えることを特徴とする。

【0007】

請求項3記載の発明は、前記工程3)と前記工程4)との間に、下記の工程、すなわち、6)水分調整した穀物を常温にてテンパリングを行うテンパリング工程;を備えることを特徴とする。

【0008】

請求項4記載の発明は、前記工程3)が、高温加湿を開始してからの空気温度を徐除に上昇させ、最終的に50℃以上に制御することを特徴とする。

【0009】

請求項5記載の発明は、前記穀物が、米、大麦、小麦、トウモロコシ、豆、蕎麦、胡麻、粟、黍及び稗などの植物種子であることを特徴とする。

【発明の効果】

【0010】

請求項1記載の発明によれば、少なくとも水分15%以下に乾燥処理を施した殻付の穀物に対し、まず、穀物を噴霧加水又は攪拌加水によって水分16.0%まで水分調整を行うものである。これは、殻(例えば、籾殻)は表面が珪質化しており、吸水しにくい組織であり、また、内部の果皮、種皮の層(例えば、玄米であれば糠層)にあっても層厚は薄いが、比較的水を通しにくく、吸水抵抗性が強いためである。つまり、水分15%以下に乾燥処理を施した穀物に対し、いきなり高温加湿処理を施したとしても、γ−アミノ酪酸の前駆物質であるグルタミン酸をγ−アミノ酪酸に変換させる酵素の活性力は弱く、本発明者らは、穀物への適度な水分補給後に高温加湿処理を施すことにより、グルタミン酸をγ−アミノ酪酸に変換させる酵素の活性力を強力に発揮させ、ひいては一般の穀物と比較して大幅にγ−アミノ酪酸の含有量を増加させることができることを見出したのである。

【0011】

そして、十分な水分補給のもと、温度50℃以上、相対湿度90%以上の高温加湿空気の通風により、グルタミン酸をγ−アミノ酪酸に変換させる酵素の活性力が強力になり、穀物中のグルタミン酸がγ−アミノ酪酸に多量に変化するものと考えることができる。

【0012】

また、高温加湿空気の通風により穀物を水分16.0〜18.5%の範囲となるように水分調整しているから、穀物に胴割れが生じることがなく、また、穀物が発芽することもなく、発芽の兆しなどの外的な形状変化が表れることもない。すなわち、発芽による食味低下が防止され、さらに、精穀を施すことにより通常の白米などのように主食として食することができる。

【発明を実施するための最良の形態】

【0013】

本発明を実施するための最良の形態を図面を参照しながら説明する。図1は本発明の製造方法における製造工程を示したフロー図であり、図2は攪拌加水法を実施するためのパドル式攪拌加水装置の概略縦断面図であり、図3は循環式穀物乾燥機の縦断面図である。

【0014】

本発明においては、変質の防止、貯蔵性の向上又は流通性の向上のために予め乾燥処理を施した穀物を出発原料とし、該出発原料よりも機能性成分の含有量が飛躍的に増加した穀物に加工する方法に係る。穀物としては、種子を食用して主食とする米、大麦、小麦のほか、トウモロコシ、豆、蕎麦(ソバ)、胡麻(ゴマ)、粟(アワ)、黍(キビ)及び稗(ヒエ)などの雑穀を使用することもできる。

【0015】

一般にこれら穀物は、変質の防止、貯蔵性の向上又は流通性の向上のため、例えば、玄米であれば水分13〜15%の範囲に、小麦及び大麦であれば水分12.5%以下に、トウモロコシ(メイズ)であれば水分13%以下に、それぞれ乾燥・調製されている。すなわち、これ以上の水分になると、貯蔵中に酵素活性が高まって発熱し、カビの発生など品質を低下させる虞(おそれ)が生じるからである。

【0016】

図1を参照すれば、少なくとも水分15%以下に乾燥処理を施した穀物が出発原料10となり、この出発原料10を水分16.0%まで水分調整するために水分調整工程11に入れられる。水分調整工程11においては、浸漬法(どぶ浸け)、水滴の平均粒径が100μm以下で噴霧・加水する噴霧加水法、又は穀物を攪拌しながら穀物重量の約2〜5%の水分を添加する攪拌加水法等、特に限定されることはない。これらの加水方法は穀物の種類及びその物性に応じて適宜選択するとよく、噴霧加水法を実施するための装置としては、回転ドラム内方に霧化機を備えた噴霧加水装置(特開2005−52073号公報参照)を採用することができる。また、攪拌加水法を実施するための装置としては、図2に示すようなパドル式攪拌加水装置を採用することができる。

【0017】

図2に示すパドル式攪拌加水装置20は、出発原料を注水ノズル21によって加水する水分添加部22と、該水分添加部22により加水された穀物を振動させる横型円筒部23と、該横型円筒部23内に供給された穀物を攪拌して搬送終端に移送する攪拌部24とによって主要部が構成される。そして、穀物が原料供給ホッパ25から水分添加部23に供給されると、注水ノズル21から水が供給され、穀物重量に対して約2〜5%加水されて供給口26から横型円筒部23に至る。横型円筒部23では攪拌パドル27による攪拌作用と、振動モータ28による振動作用とを受けながら排出口29側へ搬送される。このとき、閉鎖板30によって下部排出管31が閉鎖され、横型円筒部23には円筒部の容量の約7割の量が滞留し、穀物全体に水分が浸透されて上部排出管32からオーバーフローして排出樋33から機外に排出されることになる。

【0018】

引き続き図1の製造工程について説明する。水分調整工程11によって出発原料10を水分16.0%まで水分調整された穀物は、次いで、調質(テンパリング)工程12に入り、タンクなど密閉容器内に投入して穀物を均質な状態に保つ操作を行う。この調質(テンパリング)工程12にあっては、加水終了後にタンクなどの容器に移し換え、時間条件として8時間以内、好ましくは2時間以内、環境条件としては温度16〜24℃、通気条件としてはタンク内へ外気を取り入れながらの換気とするのがよい。なお、水分調整工程11において、すでに穀物全体に水分が一様に浸透されている場合は、この調質(テンパリング)工程12を省略することも可能である。

【0019】

調質(テンパリング)工程12を経るか、又はこの工程12を省略して均質な状態に水分が保持された穀物は、さらに、高温加湿工程13に入り、温度50℃以上、相対湿度90%以上の高温加湿空気の通風により、水分16.0〜18.5%の範囲となるよう加水する操作を行う。このとき、高温加湿空気の温度条件は、50℃以上、好ましくは50℃〜70℃の範囲、より好ましくは60℃〜70℃の範囲とするのがよい。また、湿度条件は、相対湿度90%以上とするのがよい。時間条件は、2〜6時間とするのがよい。この高温加湿工程13について感覚的に表現すれば、温度50℃前後、相対湿度100%程度のスチームバス又はミストサウナの環境下に、穀物を2〜6時間保持させるということである。この高温加湿工程13を実施するための装置としては、後述の循環式穀物乾燥機を採用することができる。

【0020】

次に、穀物は、前述と同条件の調質(テンパリング)工程14に入り、タンクなど密閉容器内に投入して穀物を均質な状態に保つ操作を行う。なお、穀物全体に水分が一様に浸透されている場合は、この調質(テンパリング)工程14を省略することも可能である。

【0021】

そして、調質(テンパリング)工程14を経るか、又はこの工程14を省略して均質な状態に水分が保持された穀物は、乾燥工程15に入る。この乾燥工程15は乾燥条件として温度40〜50℃、相対湿度15〜35%の空気で乾燥を行い、最終的な穀物の水分を変質の防止、貯蔵性の向上又は流通性の向上のため15%以下に乾燥処理を施すとよい。この乾燥処理を実施するための装置としては、図3に示す循環式穀物乾燥機を採用することができる。

【0022】

図3に示す循環式穀物乾燥機40は、前記高温加湿工程13及び乾燥工程15(図1参照)を実施するための装置であり、穀物の貯留部41と、貯留部41から流下する穀物に高温加湿空気を送給する高温加湿空気供給部42と、穀物を機外に取り出す排出部43とによって主要部が構成される。高温加湿空気供給部42には、その下部に灯油を燃料として燃焼する熱風発生バーナ44及び加湿装置45が設けてあり、高温加湿空気供給部42の後部に排風ファン53が設けてある。

【0023】

そして、熱風発生バーナ44から加湿装置45に向かう経路は管路を介して接続するとともに、加湿装置45から通風口46に向かう経路も管路を介して接続されている。そして、熱風発生バーナ44から加湿装置45を迂回して通風口46に向かう経路としてバイパス管47が併設されており、熱風発生バーナ44から加湿装置45に向かう管路にバイパス管47と分岐する流路切換弁48が、加湿装置45から通風口46に向かう管路にバイパス管47と連絡する流路切換弁49がそれぞれ接続されている。また、通風口46近傍には加湿風及び熱風の温度及び湿度を検出する温湿度センサ50が設けられ、排出部43の一側部には穀物の水分値を検出する水分計51が設けられる。

【0024】

加湿装置45は、一般的な気化式のもの、スチーム式等の適宜選択することができ、熱風発生バーナ44には穀物乾燥機に一般に使用されているものを用いることができる。そして、灯油バーナのほか、穀物に灯油を燃焼したときに生じる悪臭が付着するのを防止するため、熱風ヒータ又は熱交換器等を用いることもできる。

【0025】

循環式穀物乾燥機40は各部分の制御を制御部52が設けられており、熱風発生バーナ44、加湿装置45、流路切換弁48及び流路切換弁49を駆動制御し、加湿運転プログラムや乾燥運転プログラムなどを実行する構成となっている。

【0026】

再度、図1に戻り、本発明の製造工程について説明する。乾燥工程15により乾燥された穀物は、搗精工程16に至る。乾燥工程15が出るときに、すでに穀物は出発原料よりもγ−アミノ酪酸などの機能性成分の含有量が飛躍的に増加したものとなっている。そして、この搗精工程16においては、機能性成分の含有量が増加した穀物の外皮を取り除いて精白粒に加工し、人間が食する際に、消化吸収、食味の向上を図ることを目的とする。したがって、出発原料と同様の取り扱うことができ、周知の精穀機などにより、玄米であれば分搗き米、胚芽米又は精白米に加工することができる。さらに、搗精工程15の後工程に製粉工程16を配設し、機能性成分の含有量が増加した穀物粉(米粉、小麦粉、大麦粉、その他の雑穀粉)を製造することもできる。また、周知の無洗化技術を用いて、無洗米、無洗穀物などを製造することもできる。

【0027】

【実施例1】

【0028】

本発明の実施例の一つとして、大麦の品種である「サルート」を供試原料とし、出発原料の水分12%とし、「水分調整工程(11)を省略」して製造したときのγ−アミノ酪酸の含有量(図4のS0)と、「水分調整工程(11)を使用」して製造したときのγ−アミノ酪酸の含有量(図4のS16,S20)とを比較した。水分調整工程(11)には、浸漬法を適用した。すなわち、S16の場合、容器内に出発原料(水分12%)を100g投入し、原料水分が16%となるよう、水を5.4g加えて密封し、約1時間静置した(定量加水)。S20の場合、容器内に出発原料(水分12%)を100g投入し、原料水分が20%となるよう、水を11.4g加えて約1時間静置した(定量加水)。

【0029】

「高温加湿工程(13)」においては、循環式穀物乾燥機40により0.3%/h以下の加湿速度で加湿した。この加湿運転では、加湿風の相対湿度は90%以上とし、該加湿風の温度は、加湿開始後1時間は室温とし、次の1時間は20℃とし、以後、25℃、30℃、35℃、そして、40℃と、1時間毎に5℃ずつ温度を上げて行き、加湿開始から5時間後には加湿風の温度を40℃まで上げ、それ以降は、1時間毎に10℃ずつ温度を上げ、最終的に70℃の加湿風で4時間、加湿のための通風を行った。加湿運転終了後、循環式穀物乾燥機40の貯留タンク41内に最長で6時間静置し、γ−アミノ酪酸の量を増加させた。静置後、乾燥運転にて乾燥を行い、機能富化大麦を得た。

【0030】

このようにして得た大麦「サルート」において、水分12%の出発原料から水分調整工程を経ることなく高温加湿処理したもの(S0)と、水分調整工程を経て水分16%から高温加湿処理したもの(S16)と、水分調整工程を経て水分20%から高温加湿処理したもの(S20)との、それぞれのγ−アミノ酪酸含有量を図4に示す。また、γ−アミノ酪酸の測定は高速液体クロマトグラフ(株式会社島津製作所、LC−VP)で行った。

【0031】

図4において、S0と、S20とは、γ−アミノ酪酸の含有量が23.0〜24.0mg/100gに止まっているのに対し、S16は、γ−アミノ酪酸の含有量が25.0mg/100gと一番含有量が高くなることが分かった。

【実施例2】

【0032】

大麦の品種として「ファイバースノウ」を供試原料とし、出発原料の水分12%とし、実施例1と同様に「水分調整工程(11)を省略」して製造したときのγ−アミノ酪酸の含有量(図5のS0)と、「水分調整工程(11)を使用」して製造したときのγ−アミノ酪酸の含有量(図5のS16,S20)とを比較した。

【0033】

図5において、S0はγ−アミノ酪酸の含有量が12.0mg/100g、S20はγ−アミノ酪酸の含有量が14.0mg/100g近辺に止まっているのに対し、S16は、γ−アミノ酪酸の含有量が15.0mg/100gと一番含有量が高くなることが分かった。

【実施例3】

【0034】

大麦の品種として「ニシノホシ」を供試原料とし、出発原料の水分12%とし、実施例1と同様に「水分調整工程(11)を省略」して製造したときのγ−アミノ酪酸の含有量(図6のS0)と、「水分調整工程(11)を使用」して製造したときのγ−アミノ酪酸の含有量(図6のS16,S20)とを比較した。

【0035】

図6において、S0はγ−アミノ酪酸の含有量が13.0mg/100g、S20はγ−アミノ酪酸の含有量が12.0mg/100g近辺に止まっているのに対し、S16は、γ−アミノ酪酸の含有量が14.0mg/100gと一番含有量が高くなることが分かった。

【実施例4】

【0036】

本発明の実施例の一つとして、殻付きの蕎麦を本発明の製造方法にて加工した。蕎麦の場合でも水分が18.5%を越えないように循環式穀物乾燥機40により加湿した。この加湿では、相対湿度が90%以上で、かつ70℃の温度の加湿風で3時間、加湿のための通風を行った。前記蕎麦の加工においては、静置工程は行わず、加湿運転終了後に乾燥運転にて前記蕎麦の乾燥を行った。この乾燥運転では、乾燥開始から6時間は、相対湿度が30%で温度が35℃の乾燥空気の通風を行い、その後は徐々に乾燥空気の温度を下げ、最終的には室温まで下げ、前記蕎麦の水分が約15%になるまで乾燥を行い、γ−アミノ酪酸の含有量を増加させた蕎麦(以下、「機能富化蕎麦」という)を得た。

【0037】

このようにして得た機能富化蕎麦が含有するγ−アミノ酪酸の量を表1に示す。なお、γ−アミノ酪酸の測定は高速液体クロマトグラフ(株式会社島津製作所、LC−VP)で行った。

【0038】

【表1】

【0039】

表1においては、機能富化蕎麦のγ−アミノ酪酸の増加割合を示すために、原料に使用した蕎麦(本発明の製造方法で加工する前の蕎麦)を「原料蕎麦」として表示している。原料蕎麦と機能富化蕎麦とでは、機能富化蕎麦のγ−アミノ酪酸の含有量が原料蕎麦の11.6倍以上となった。

【図面の簡単な説明】

【0040】

【図1】本発明の製造方法における製造工程を示したフロー図である。

【図2】攪拌加水法を実施するためのパドル式攪拌加水装置の概略縦断面図である。

【図3】循環式穀物乾燥機の縦断面図である。

【図4】大麦「サルート」において、水分12%の出発原料から水分調整工程を経ることなく高温加湿処理したもの(S0)と、水分調整工程を経て水分16%から高温加湿処理したもの(S16)と、水分調整工程を経て水分20%から高温加湿処理したもの(S20)との、γ−アミノ酪酸含有量の比較図である。

【図5】大麦「ファイバースノウ」において、水分12%の出発原料から水分調整工程を経ることなく高温加湿処理したもの(S0)と、水分調整工程を経て水分16%から高温加湿処理したもの(S16)と、水分調整工程を経て水分20%から高温加湿処理したもの(S20)との、γ−アミノ酪酸含有量の比較図である。

【図6】大麦「ニシノホシ」において、水分12%の出発原料から水分調整工程を経ることなく高温加湿処理したもの(S0)と、水分調整工程を経て水分16%から高温加湿処理したもの(S16)と、水分調整工程を経て水分20%から高温加湿処理したもの(S20)との、γ−アミノ酪酸含有量の比較図である。

【符号の説明】

【0041】

10 出発原料

11 水分調整工程

12 テンパリング工程

13 高温加湿工程

14 テンパリング工程

15 乾燥工程

16 搗精工程

17 製粉工程

20 パドル式攪拌加水装置

21 注水ノズル

22 水分添加部

23 横型円筒部

24 攪拌部

25 原料供給ホッパ

26 供給口

27 攪拌パドル

28 振動モータ

29 排出口

30 閉鎖板

31 下部排出管

32 上部排出管

33 排出樋

40 循環式穀物乾燥機

41 貯留部

42 高温加湿空気供給部

43 排出部

44 熱風発生バーナ

45 加湿装置

46 通風口

47 バイパス管

48 流路切換弁

49 流路切換弁

50 温湿度センサ

51 水分計

52 制御部

53 排風ファン

【特許請求の範囲】

【請求項1】

機能性成分の含有量を増加させた穀物の製造方法であって、下記の工程、すなわち、

1)少なくとも水分15%以下に乾燥処理を施した殻付の穀物を得る工程;

2)該殻付の穀物を噴霧加水又は攪拌加水によって水分16.0%まで水分調整する水分調整工程;

3)温度50℃以上、相対湿度90%以上の高温加湿空気の通風により、前記水分調整工程後の穀物を水分16.0〜18.5%の範囲となるように高温加湿する高温加湿工程;

4)該高温加湿工程後の穀物を温度40〜50℃、相対湿度15〜35%の空気で乾燥を行う乾燥工程;

を含むことを特徴とする機能性成分の含有量を増加させた穀物の製造方法。

【請求項2】

前記工程2)と前記工程3)との間に、下記の工程、すなわち、

5)水分調整した穀物を常温にてテンパリングを行うテンパリング工程;

を備えてなる請求項1記載の機能性成分の含有量を増加させた穀物の製造方法。

【請求項3】

前記工程3)と前記工程4)との間に、下記の工程、すなわち、

6)水分調整した穀物を常温にてテンパリングを行うテンパリング工程;

を備えてなる請求項1又は2記載の機能性成分の含有量を増加させた穀物の製造方法。

【請求項4】

前記工程3)は、高温加湿を開始してからの空気温度を徐除に上昇させ、最終的に50℃以上に制御してなる請求項1〜3のいずれかに記載の機能性成分の含有量を増加させた穀物の製造方法。

【請求項5】

前記穀物が、米、大麦、小麦、トウモロコシ、豆、蕎麦、胡麻、粟、黍及び稗などの植物種子であることを特徴とする請求項1〜4のいずれかに記載の機能性成分の含有量を増加させた穀物の製造方法。

【請求項6】

請求項1〜5のいずれかに記載の製造方法によって製造された機能性成分の含有量を増加させた穀物。

【請求項1】

機能性成分の含有量を増加させた穀物の製造方法であって、下記の工程、すなわち、

1)少なくとも水分15%以下に乾燥処理を施した殻付の穀物を得る工程;

2)該殻付の穀物を噴霧加水又は攪拌加水によって水分16.0%まで水分調整する水分調整工程;

3)温度50℃以上、相対湿度90%以上の高温加湿空気の通風により、前記水分調整工程後の穀物を水分16.0〜18.5%の範囲となるように高温加湿する高温加湿工程;

4)該高温加湿工程後の穀物を温度40〜50℃、相対湿度15〜35%の空気で乾燥を行う乾燥工程;

を含むことを特徴とする機能性成分の含有量を増加させた穀物の製造方法。

【請求項2】

前記工程2)と前記工程3)との間に、下記の工程、すなわち、

5)水分調整した穀物を常温にてテンパリングを行うテンパリング工程;

を備えてなる請求項1記載の機能性成分の含有量を増加させた穀物の製造方法。

【請求項3】

前記工程3)と前記工程4)との間に、下記の工程、すなわち、

6)水分調整した穀物を常温にてテンパリングを行うテンパリング工程;

を備えてなる請求項1又は2記載の機能性成分の含有量を増加させた穀物の製造方法。

【請求項4】

前記工程3)は、高温加湿を開始してからの空気温度を徐除に上昇させ、最終的に50℃以上に制御してなる請求項1〜3のいずれかに記載の機能性成分の含有量を増加させた穀物の製造方法。

【請求項5】

前記穀物が、米、大麦、小麦、トウモロコシ、豆、蕎麦、胡麻、粟、黍及び稗などの植物種子であることを特徴とする請求項1〜4のいずれかに記載の機能性成分の含有量を増加させた穀物の製造方法。

【請求項6】

請求項1〜5のいずれかに記載の製造方法によって製造された機能性成分の含有量を増加させた穀物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−94096(P2010−94096A)

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願番号】特願2008−269208(P2008−269208)

【出願日】平成20年10月17日(2008.10.17)

【出願人】(000001812)株式会社サタケ (223)

【Fターム(参考)】

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願日】平成20年10月17日(2008.10.17)

【出願人】(000001812)株式会社サタケ (223)

【Fターム(参考)】

[ Back to top ]