機能性材料膜形成装置、高分子膜形成方法及び当該装置を用いて、当該方法にて形成された膜

【課題】膜が均質で光学特性の優れた高分子薄膜を低コストで形成する。

【解決手段】ノズル30とターゲット基板60との間に直流電源50で電圧を印加し、高分子材料を溶媒に分散させた高分子液20をノズル30から吐出させる。吐出物70はターゲット基板60に到達して高分子膜が形成される。ここで、ターゲット基板60上で高分子液膜70がレベリングを生じるように、高分子液20には高沸点溶媒が用いられ、高分子材料の濃度が調整されている。

【解決手段】ノズル30とターゲット基板60との間に直流電源50で電圧を印加し、高分子材料を溶媒に分散させた高分子液20をノズル30から吐出させる。吐出物70はターゲット基板60に到達して高分子膜が形成される。ここで、ターゲット基板60上で高分子液膜70がレベリングを生じるように、高分子液20には高沸点溶媒が用いられ、高分子材料の濃度が調整されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は機能性材料膜形成、高分子膜形成に関し、特に薄膜化に関する。

【背景技術】

【0002】

基板上に高分子や、無機材料が混合されたペースト材料などの機能性材料を使用して膜を形成する代表的な方法として、従来からスクリーン印刷やキャスト法などの厚膜形成法が採用されている。

ところで、近年、様々な分野(電子、半導体、医療機器、バイオ機器などなど)で厚膜でなく薄膜への要求が高くなってきている。薄膜形成技術の代表例として真空蒸着法(特許文献1を参照。)が挙げられる。

【特許文献1】特許第3012088号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、真空蒸着法では、反応性の素材を基板に蒸着させた後、それを過熱するなどして膜として完成させるタイプの方法で、材料の選択幅が狭まり材料開発も避けてとおれないという課題がある。

一方、スピンコート法で薄膜を形成することもこころみられているが、1μm以下のサブミクロンサイズあるいはそれ以下の製膜は困難である。

【0004】

本発明は、上記問題点に鑑みてなされたものであり、材料の選択幅を狭めず、サブミクロンサイズあるいはそれ以下の薄膜を形成できる技術を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するため、本発明では、ノズルとターゲット基板との間に電圧を印加しながら、機能性材料を溶媒に溶解させてなるスプレー対象溶液を上記ノズルから吐出させて上記ターゲット基板の表面に堆積させることによって、上記ターゲット表面に機能性材料からなる膜(以下、機能性材料膜と記載する)を形成する機能性材料膜形成装置に対し、上記ターゲット基板の表面に堆積されるスプレー液のレベリング性を調整するレベリング調整機構を備えさせた。

【0006】

上記レベリング調整機構には、スプレー対象溶液の濃度を調整する溶媒調整手段、及びノズルと基板との距離を調整する距離調整手段の少なくとも一方を含ませるのが好ましい。

上記ノズルを上記ターゲット基板の表面に沿って相対的に移動させる移動手段を備えさせるのが好ましい。

【0007】

上記ターゲット基板に対して、当該ターゲット基板の表面に沿う方向に加速度を加える加速度手段を備えさせるのが好ましい。

上記加速度手段は、上記ターゲット基板を当該ターゲット基板表面に沿う面内で回転させるのが好ましい。

上記レベリング調整機構には、上記ターゲット基板の温度を調整する温度調整手段を備えさせるのが好ましい。

【0008】

上記ターゲット基板を導電性基板の主面に載置し、上記ノズルと上記導電性基板との間に電圧を印加することによって、上記ノズルと上記ターゲット基板との間に電圧を印加するのが好ましい。

上記導電性基板には減圧吸引機構を備えさせておき、上記ターゲット基板を当該減圧吸引機構に吸引させて上記導電性基板の主面に載置させるのが好ましい。

【0009】

上記機能性膜形成装置は、サブミクロンサイズの厚みの膜を形成させることができる。

上記機能性膜形成装置は、サブミクロンサイズ以下の厚みの膜を形成させることができる。

上記機能性材料に導電性高分子を用い、請求項1から10のいずれかに記載の機能性材料膜形成装置によって導電性高分子膜を作製することもできる。

【0010】

上記機能性材料にレジスト材を用い、請求項1から10のいずれかに記載の機能性材料膜形成装置によってレジスト膜を作製することもできる。

また、上記目的を達成するため、本発明にかかる高分子膜形成方法では、ノズルとターゲット基板との間に電圧を印加しながら、高分子材料を溶媒に分散させてなる高分子液を上記ノズルから吐出させて上記ターゲット表面に堆積させることによって、上記ターゲット基板の表面に高分子膜を形成する高分子膜形成方法に対し、上記ターゲット基板の表面に堆積する高分子液がレベリングを生じるように、上記高分子液における溶媒の種類及び高分子材料の濃度を調整した。

【0011】

上記高分子液には、高分子と相溶性のある沸点100℃以上の溶剤を含ませるのが好ましい。

上記溶媒には、上記沸点100℃以上の溶剤に加えて、沸点100℃未満の溶剤が含まれていることが好ましい。

上記ノズルと上記ターゲット基板との間にパターンマスクを配した状態で、上記高分子液を吐出させても良い。

【0012】

上記高分子材料に導電性を付与し、上記いずれかの高分子膜形成方法によって導電性高分子を作製することができる。

上記高分子材料にレジスト材を用い、上記いずれかの高分子膜形成方法によってレジスト膜を作製できる。

上記いずれかの高分子膜形成方法によれば、膜圧をサブミクロンサイズまたはサブミクロンサイズ以下にすることができる。

【0013】

ここで「ターゲット基板表面に堆積する高分子膜がレベリングを生じる」とは、ターゲット基板表面上で溶液にわずかな力(ターゲット基板表面に対する付着力、表面張力、重力など)が加わるときに、当該溶液がターゲット基板表面に沿って流動する状態であることを意味する。

【発明の効果】

【0014】

本発明に係る高分子膜形成方法並びに膜形成装置では、ノズルとターゲット基板との間に電圧を印加しながら、機能性材料を溶媒に分散させてなるスプレー対象溶液をノズルから吐出させるが、ノズルから吐出される溶液は、ノズルと同極性に帯電するのでターゲット基板側に引き寄せられる。

また、吐出された溶液は、液滴あるいは繊維状となるが、液の部分どうしが同極性に帯電していることで反発するため、ターゲット基板に向かって引き寄せられる間に細かく分裂し(クーロン爆発)、分裂した高分子液(液滴あるいは繊維状液)は横に広がりながらターゲット基板に向かって進み、ターゲット基板表面に堆積する。そして、堆積すると同時に液滴同士が結合して平坦化するレベリングが行われるにふさわしいように、溶媒が残存した状態(いわゆる半渇き状態)でスプレーが行われている。ここに、次々と液滴が連続的にさらに半渇き状態に堆積することで、ノズルから吐出される溶液は、広範囲に分散されてターゲット基板表面に堆積して、膜厚が均一的で、表面にムラのない滑らかな機能性材料薄膜が得られる。さらに、濃度、スプレー−基板間距離、電圧を適正化することで液滴径をさらに微小サイズ(シングルナノ−サブミクロンサイズにすることができ、これを堆積させれば、サブミクロンサイズあるいはそれ以下の厚に制御が可能となる。したがって、本装置によると、サブミクロンサイズあるいはそれ以下の膜厚が均一的で、表面にムラのない滑らかな機能性材料薄膜が得られる。

【0015】

一般にエレクトロスプレーデポジション(Electrospray Deposition :ESD)法で膜を形成すると、ノズルから吐出された液がターゲット基板表面に到達する間に、溶液中に含まれる溶媒(特に低沸点溶媒)が蒸発して乾燥状態となるので、ターゲット基板表面に到達するときには液滴状あるいは繊維状の乾燥物となる。従って、形成される膜にもその状態が残るので膜の均一性・平滑性は得られにくい。

【0016】

本発明の製膜方法の特徴は、レベリングをなすように溶媒組み合わせ/溶液濃度/距離を最適化して製膜(薄膜形成)することにあり、その方法を実行するには、本発明の製膜装置が好適である。つまり、厚みが均一で、平坦な薄膜を得るには、通常のESD法では無理なことは上記説明の一般論からして理解される一方、それをブレークスルーするには、いわゆるドライプロセスとして認知されるESD法の常識を超えてウェットプロセスを融合させることが必要と考えた。このような背景のもと、本装置は、レベリングが実行されるスプレー環境・条件として重要な因子が溶媒の乾燥速度制御にあることに着目されて考案されたが、乾燥速度制御を簡便に実行できる手法についても検討し、簡便で通常の実験環境にて検討できる装置を考案したのである。乾燥速度制御を溶媒の選定と、溶液濃度の選定と、ノズルと基板との距離の選定という調整のしやすい因子に着目して考案された。そして、この装置は、一般に繊維作成に利用されるESD法を製膜に好適なように、吐出制御、電圧安定性などの機能も向上させている。これらの制御が粗いときれいな薄膜を安定して造ることは困難である。

【0017】

また、本発明の膜形成装置および方法においては、ターゲット基板の表面に堆積されるスプレー対象溶液のレベリング性を調整するレベリング調整機構を設けてあるので、ターゲット基板表面に堆積した溶液がレベリングを生じるように、溶液における溶媒の種類及び機能性材料の濃度を調整することができる。

従って、本発明によってターゲット基板表面に薄膜、好ましくは、サブミクロンサイズ、サブミクロンサイズ以下の機能性が向上された膜を形成できる。機能性が向上した膜とは、平滑性が高い、光学的な特性に優れるなどの、用いる機能性材料の機能が十分に発揮されるに好適な膜のことを意味する。殊に高分子膜でいうと、レジスト膜の場合には、光の屈折が少ないこと、導電膜でいうと透明性に優れることをいう。

【0018】

レベリング調整機構は、主に、スプレー対象溶液の濃度を調整する溶媒調整手段によって実現することができる。また、ノズルと基板との距離を調整する距離調整手段によっても実現できる。

上記膜形成装置および方法において、ノズルをターゲット基板の表面に沿って相対的に移動させる移動手段を設け、ノズルをターゲット基板の表面に沿って相対的に移動しながらノズルから高分子液を吐出すれば、ターゲット基板の広い範囲にわたって膜を均一的に形成することができる。

【0019】

また、上記膜形成装置および方法において、ターゲット基板に対して、当該ターゲット基板の表面に沿う方向に加速度を加える加速度手段を設けることも好ましい。この加速度手段は、ターゲット基板を当該ターゲット基板表面に沿う面内で回転させることで実現できる。

レベリング機構において、ターゲット基板の温度を調整する温度調整手段を設けてもよい。

【0020】

上記本発明の膜形成方法において、ノズルとターゲット基板との間にパターンマスクを配した状態で、高分子液を吐出させれば、ターゲット基板表面においてパターンマスクで被覆されていない領域だけに高分子膜を形成できる。

上記本発明において、ターゲット基板に対して、ターゲット基板面に沿う方向に加速度を加えながら高分子液を吐出させれば、ターゲット基板上に付着する高分子液も、一緒に加速されるが、そのとき当該加速度の向きと反対向きに力を受けるので、高分子液膜のレベリング効果が向上する。

【0021】

従来の真空蒸着法では、材料を気化させて、目標となる基板表面に蒸着させるので、気化できる材料しか採用できなかった。これに対して、本発明に係る機能性材料膜形成装置、または高分子膜形成方法では、機能性材料または高分子材料を溶媒に溶解させればよいので、従来の真空蒸着法と比べて、材料選択の幅が狭くならない。

【発明を実施するための最良の形態】

【0022】

以下、本発明に係る高分子膜形成方法について説明する。

[実施の形態1]

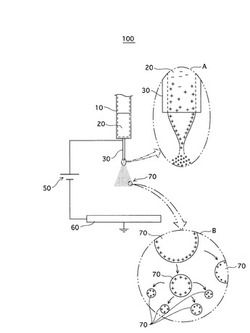

図1は、本発明に係る実施の形態1の高分子膜形成方法に用いる膜形成装置を示す概略構成図である。

<膜形成装置100の構成>

図1に示すように、膜形成装置100は、シリンジ10の先にノズル30が取り付けられたスプレーユニットと、ノズル30の先端から所定の距離だけ離れて配されたターゲット基板60と、ノズル30とターゲット基板60との間に電圧を印加する電源50とで構成されている。電源50から印加される電圧は、電圧変動値が微小、好ましくは1%以下となるように、高精度に印加される。

【0023】

シリンジ10の中には高分子液20が充填されていて、シリンジ10内の高分子液20をノズル30に押し出せるようになっている。このシリンジは、ポンプ起動され、吐出量は、0.1μL/min以上から制御でき、駆動原にはサーボモーターを使用でき、底流量域(−数十μL/min)で安定した送液特性を示す。

ノズル30は、高分子液20を吐出する細管で、導電性材料で形成してもよいし、ガラスのような非導電性材料で形成してもよい。非導電性材料で形成する場合、ノズル先端に電圧を印加するために、白金を主成分とする電極を挿入する。ノズル30の先端径は数10[μm]に設定され、電源60の電圧は、数[kV]〜数10[kV]に設定されている。

【0024】

電源50はノズル30に正電圧を印加する直流電源である。

ターゲット基板60は、高分子膜を表面に形成する対象物であって、導電性基板、非導電性基板を用いることができる。導電性基板としては、金属基板、シリコンウェハ、ITO基板などが適用できる。非導電性基板には、樹脂フィルム、多孔体、場合により表面処理したガラス基板などを用いることができる。なお、イオナイザを作動させつつ、非導電性基板表面をマイナスにジャージさせる方法を組み合わせることもできる。

【0025】

図1に示すターゲット基板60は、導電性材料で形成され、接地されて基板全体がグランド電位に保たれている。なお、ターゲット自体が導電性の場合は、直接ターゲットを接地すればよいが、ターゲットが非導電性の場合は、接地された導電性台の上にターゲットを載置すればよい。この場合、導電性台とターゲットとは、製膜時に位置づれを起こさないように固定状態とすることが望ましい。その方法として、クランプのような治具で固定することや、減圧処理により、吸引固定する方法を採用できる。殊に、後者の場合について説明すると、導電性台に孔を複数形成しておき、そこに吸引力を作用させてターゲットを吸引固定させることができる。

【0026】

この膜形成装置100は、基本的に、ESD装置に基づいた構成である。

ただし、一般的にESD装置は、ナノサイズの粒(パーティクル)や繊維(ファイバ)を形成するのに用いられるが、本実施形態の膜形成装置100は、透明高分子薄膜を形成するのに用いられる。

<膜形成装置100の動作>

膜形成装置100を用いて、高分子膜を形成する方法を説明する。

【0027】

シリンジ10に高分子液20を充填し、電源50でノズル30に正極性の電圧を印加すると、ノズル30先端付近に存在する高分子液20に正電荷が充電されて正極性(+)に帯電するとともに、正電位のノズル30から接地電位のターゲット基板60との間の空間に電場が形成される。すなわち、ノズル30の先端からターゲット基板60全面にかけた空間に電位勾配が生じる。

【0028】

図1の部分拡大図Aに示すように、ノズル30先端の高分子液20表面に充電された電荷と上記電場との相互作用によって、ノズル30先端に形成されるメニスカス(液面)がテイラーコーン(Taylor cone)と呼ばれる円錐状となる。そして、当該高分子液20のメニスカス表面にかかるクーロン力が高分子液20の表面張力を上回ると、高分子液20の一部がテイラーコーンから吐出される。当該吐出された高分子液(吐出物)70は、正極性(+)に帯電しているので、電場の作用によってターゲット基板60に引き寄せられる。

【0029】

図1の部分拡大図Bに示すように、上記吐出物70が、ターゲット基板60に引き寄せられる過程において、当該吐出物70に充電されている電荷がクーロン反発する力によって、クーロン爆発と呼ばれる自己分裂が繰り返されて細分化される。すなわち、吐出物70は、ターゲット基板60に向かって進む間に、充電されている静電エネルギーによって、細かい液滴あるいは繊維状液となって分散され、比表面積が大きく且つ広範囲に分散された状態でターゲット基板60表面に堆積する。

【0030】

吐出物70がターゲット基板60に向かって飛散する間に、吐出物に含まれる溶媒の一部が蒸発すると、液滴などの体積が縮小して静電エネルギーが高くなるので吐出物70の分裂が加速される。

一般的に、ESD装置を用いて高分子膜を形成する場合、短時間のうちに吐出物70中の溶媒が揮発するが、本実施形態では、以下に説明するように、吐出物70がターゲット基板60に到達したときにレベリング性を有するように、高分子液20に使用する溶剤の種類や濃度、並びに、ノズル30とターゲット基板60との間の距離を調整する。

<高分子液20の組成とレベリング性>

高分子液20は、高分子膜を形成する高分子材料が、溶媒中に分散(溶解)している液である。

【0031】

使用する高分子材料は、形成しようとする高分子薄膜に必要とされる特性に基づいて選択され、例えば、レジスト材、導電性高分子が挙げられる。

高分子液20がターゲット基板60に到達したときに上記のようにレベリング性を示すようにするために、溶媒中に、高分子材料と相溶性にある沸点100℃以上の高沸点溶媒(ブタノールなど)を含有させることが好ましい。

【0032】

また、溶媒中に高沸点溶媒とともに沸点100℃未満の低沸点溶媒(エタノールなど)を含有させれば、吐出物70がターゲット基板60に向かって飛散する間に、その低沸点溶媒が蒸発するので、分裂が加速される。

高沸点溶媒と、低沸点溶媒との混合比は、形成する膜の厚みと、表面粗度などの目標値に基づいて決定される。好ましくは、前者を50%以上として、液滴径は、ノズルと、基板との距離や、電圧を調整して調整し、厚み制御をすることが望ましい。なぜなら、50%を下回ると、通常の実験環境であると、うまくレベリングされず、透明性のある膜が得られないにくいからである。この意味から、例えば、沸点100℃以上の溶媒を50%以上用いることが望ましい。

【0033】

発明者らは、上記知見により、レジスト材溶液をITO基板にスプレーすることで40nmサイズの厚の薄膜形成を確認している。ここで、平坦性は、ITO基板の平坦性に依存することが確認された。基板表面の電界が均一的に分布してないと、それに応じて堆積が進むためであると考えられる。

図2は、実施の形態1にかかる成膜過程を示す要部工程図であり、(a),(b)および(c)は時間経過の順に示している。図2(a)〜(c)は、ターゲット主面の吐出物の挙動を示す。

【0034】

本実施の形態では、高分子液20中の溶媒と高分子濃度とを調整することによって、吐出物70がターゲット基板60に到達するときにも溶液状態が保たれる。従って、図2(a)に示すように、ターゲット基板60主面に到達した吐出物70は、ターゲット基板60表面に衝突する。吐出物70は、衝突による衝撃でもとの形状(球状あるいは繊維状)が崩れてターゲット基板60の表面に沿って広がる。

【0035】

このようにして吐出物70がターゲット基板60の表面に堆積して高分子液膜70が形成される。

さらに、この高分子液膜70は、図2(b)に示すように、セルフレベリング性(自己水平性)を発揮する。すなわち、ターゲット基板60表面上で、高分子液膜70に加わるわずかな力(ターゲット表面に対する付着力,表面張力,重力など)によって、当該高分子液膜70は粘性流動しターゲット表面に沿って広がる。

【0036】

このように、高分子液膜70は、レベリングすることによって均質で且つ表面が平坦な薄膜となる。

そして時間がたつと、高分子液膜70中に残存していた溶媒を揮発して高分子材料だけが残るので、図2(c)に示すように、ターゲット基板60主面上に平坦な高分子薄膜71が形成される。

【0037】

形成された高分子薄膜71は、薄膜中に高分子の粒子状物や繊維状物が生じることがなく、透明性などの光学的特性に優れたものが得られる。

[実施の形態2]

図3は、実施の形態2にかかる高分子膜形成装置を示す概略構成図である。

この高分子膜形成装置は、上記実施の形態1で説明した膜形成方法に基づいて薄膜を形成する装置であるが、レべリング調整機構として、溶媒注入ユニット11及び高濃度液注入ユニット12を備える点、並びに、XY駆動テーブル61やZ駆動アクチュエータを備える点などが異なっている。

<膜形成装置300の構成、動作>

図3に示すように、膜形成装置300は、シリンジ10にノズル30が取り付けられたスプレーユニットと、ノズル30の先端から所定の距離だけ離れて配されたターゲット基板60と、ノズル30とターゲット基板60との間に電圧を印加する電源50とで構成されており、シリンジの中に高分子液が充填されている。

【0038】

これらについては上記膜形成装置100と同様であるが、本実施形態の膜形成装置300では、ターゲット基板60は、XY駆動テーブル61上に固定されている。また、ノズル30は、Z方向に駆動するZ駆動アクチュエータに取り付けられている。

従って、XY駆動テーブル61をX−Y方向に駆動させることによって、ターゲット基板60に対するノズル30の相対的位置をX方向及びY方向(すなわち、ターゲット基板60の表面に沿った任意の方向)に移動させることができ、駆動アクチュエータを駆動させることによって、ノズル30とターゲット基板60との間の距離を調整することができる。

【0039】

また、スプレーユニットのシリンジ10には、溶媒注入ユニット11と高濃度液注入ユニット12が接続され、シリンジ10内に溶媒あるいは高濃度液を注入できるようになっている。

膜形成装置300は、大気中で使用でき、真空チャンバーなどのチャンパーが必要なく装置構成が簡素である。また、チャンバーが必要ないので、使用できるターゲット基板の大きさが、チャンバーの大きさ以下に制限されることもない。

【0040】

このような膜形成装置300を用いて、ターゲット基板60表面上に、高分子薄膜72をパターン形成する方法について説明する。

XY駆動テーブル61にターゲット基板60を設置し、そのターゲット基板60上にマスク461を設置する。このマスク461には、ターゲット基板60表面の中で高分子薄膜72を形成しようとする領域に対応する領域に孔461aが開設されている。

【0041】

この状態で、電源50でノズル30とターゲット基板60との間に電圧を印加して高分子液を吐出させながら、XY駆動テーブル61をX−Y方法に駆動して、ターゲット基板60に対するノズル30の位置を孔461aに沿って移動させる。

これによって、ノズル30から吐出される高分子液が被着する範囲は、ターゲット基板60の表面上をスライドし、ターゲット基板60表面の中で、孔461aの領域だけに、高分子薄膜72が形成される。すなわち、形成される高分子薄膜72は、孔461aと同じ形状にパターニングされたものとなる。

【0042】

以上の製法によれば、上記実施の形態1で説明した高分子薄膜71の場合と同様、ノズルから吐出される高分子液は、広範囲に分散されてターゲット表面に堆積するので、膜厚が均一的な高分子薄膜が得られる。また、吐出された高分子液がターゲット表面に到達する直前は、液滴あるいは繊維状であるが、ターゲット表面に堆積した高分子液がレベリングを生じるように、高分子液における溶媒の種類及び高分子材料の濃度が調整されているので、堆積した高分子液は粒状や繊維状ではなく、ムラもなく表面が滑らかになる。よって、形成された高分子薄膜72は、薄膜中に高分子の粒子状物や繊維状物が生じることがなく、透明性など光学的特性に優れたものが得られる。

【0043】

さらに、ターゲット基板60とノズル30を相対的に移動させながら高分子液を吐出させているので、ターゲット基板60の広範囲にわたって高分子薄膜72を形成することができる。すなわち、ターゲット基板60に対するノズル30位置が固定されている場合は、ノズル30から吐出される高分子液が拡散する範囲だけに高分子膜が形成されるが、本実施形態のように両者を相対的に移動させながら行うと、そのような制限はなく、広範囲にわたって高分子薄膜72を形成することができる。

【0044】

また、孔461aが存在する領域近傍だけに高分子液を吐出して、他の領域では高分子液を吐出しないようにすればよい。そうすれば、マスク461上に高分子液が付着する量を少なく抑えることができ、高分子液のロスを軽減できる。

<レベリング性調整機構による薄膜透明性の調整>

形成した薄膜が所望の光学的特性(透明度)が得られているかどうかを判定し、得られていなければ、次のようにして、基板60上に付着する液滴70のレべリング性を調整することによって、薄膜の光学特性が所望の特性となるように調整する。

【0045】

ターゲット基板60上に付着する液滴70のレべリング性は、溶媒注入ユニット11および高濃度液注入ユニット12を駆動して、ノズル30から吐出する高分子液20の濃度を調整することによって調整することができる。

通常は、溶媒注入ユニット11で溶媒を注入すればシリンジ10内の高分子液20の濃度が低下するので、ターゲット基板60上に付着する液滴70のレべリング性が高くなり、形成される薄膜の透明度は高くなる。一方、高濃度液注入ユニット12で高濃度液を注入すればシリンジ10内の高分子液20の濃度が高くなるので、ターゲット基板60上に付着する液滴70のレべリング性が低くなり、形成される薄膜の透明度が低くなる。

【0046】

従って、形成された薄膜の透明度が、規定範囲より小さければ、溶媒注入ユニット11で溶媒を注入し、規定範囲より大きければ、高濃度液注入ユニット12で高濃度液を注入すればよい。

また、ターゲット基板60上に付着する液滴70のレべリング性は、Z駆動アクチュエータを駆動し、ノズル30とターゲット基板60との間の距離を調整することによっても、調整することができる。

【0047】

すなわち、ノズル30とターゲット基板60との間の距離を短くすれば、ターゲット基板60上に付着する液滴70のレべリング性が高くなり、形成される薄膜の透明度が高くなる。一方、ノズル30とターゲット基板60との間の距離を長くすれば、ターゲット基板60上に付着する液滴70のレべリング性が低くなり、形成される薄膜の透明度が低くなる。

【0048】

また、ターゲット基板60上に付着する液滴70のレべリング性は、XY駆動テーブル61をX−Y方向に駆動する速度を変えることによっても調整することができる。

また、ターゲット基板60上に付着する液滴70のレべリング性は、ターゲット基板60の温度によっても変わる。

ターゲット基板60の温度を調整するヒーターを設けておけば、そのヒーターでターゲット基板60の温度を調整することによって、ターゲット基板60上に付着する液滴70のレべリング性をある程度調整することもできる。

【0049】

温度を調整することで粘度と乾燥速度を制御でき、レベリングを最適状態とすることができるからである。

また、ターゲット基板60上に付着する液滴70のレべリング性は、ターゲット基板60のと液滴との濡れ性によっても変わる。よって、濡れ性を上げるために、基板をあらかじめ表面処理しておくことが望ましい。

<変形例>

実施形態1,2の装置において、スプレーユニットのシリンジに複数のノズル30を取り付け、複数のノズルから並行して高分子液を吐出するようにしてもよい。

【0050】

実施形態2では、ノズル30をターゲット基板60に対して相対的に移動させる手段として、XY駆動テーブル61を用いたが、他の手段として、ターゲット基板60を静止させておいて、ノズル30をアクチュエータで移動させてもよい。

あるいは、XY駆動テーブルの代わりに駆動ベルトを用い、駆動ベルト上にターゲット基板60を置いて移動させてもよい。

【0051】

例えば、複数のターゲット基板60を駆動ベルトでx方向に連続的に搬送しながら、Y方向に配列した複数のノズル30から並行して高分子液を吐出させてもよい。

実施形態1,2で、ターゲット基板60に対して基板面に沿った方向に加速度を付与する機構を設け、ターゲット基板60を加速(減速)運動させながら高分子液を吐出すれば、ターゲット基板60上に付着した高分子液もともに加速(減速)されるが、そのとき当該加速度と反対向きに力を受けるので、高分子液膜はターゲット基板60上でのレベリング効果が向上する。

【0052】

より具体的には、上記実施形態2において、XY駆動テーブル61の代わりに、Z方向に回転軸を有する回転テーブルを用いて、ターゲット基板60を図3中の破線矢印Wに示すように自転させながら、高分子液を吐出するようにすればよい。

このようにターゲット基板60を自転させながら高分子液を吐出すると、図4に示すように、ターゲット基板60上に付着した高分子液膜70は、膜に沿った面内で回転中心に向かう求心力を受けながらその中心向きに加速され、それに伴う遠心力を受けるので、径方向に対する高分子液膜70のレベリング効果が向上する。

【0053】

また、回転形態としては、連続的に回転させてもよいが、間欠的に回転させたり反転させながら回転させてもよい。これによって、ターゲット基板60上に付着した高分子液膜70に対して、回転径方向に遠心力だけでなく、回転方向にも加速度による力が加わる。

従って、高分子液膜70に沿った面内で加速度による力が2次元的に加わることになるので、高分子液膜70に対するレベリング効果がより向上する。

【産業上の利用可能性】

【0054】

本発明は、半導体装置や画像形成装置の配線材料等に用いる導電性高分子膜をはじめとして、光学特性が要求される薄膜を形成するのに適している。

【図面の簡単な説明】

【0055】

【図1】実施の形態1にかかる高分子膜形成方法に用いる膜形成装置を示す概略構成図である。

【図2】実施の形態1にかかる高分子膜形成方法における成膜過程を示す要部工程図である。

【図3】実施の形態2にかかる膜形成装置を示す概略構成図である。

【図4】実施の形態にかかる高分子膜形成法を示す概略構成図である。

【符号の説明】

【0056】

10 シリンジ

20 高分子液(吐出前)

30 ノズル

50 電源

60 ターゲット

70 高分子液(吐出後)

100,300 膜形成装置

【技術分野】

【0001】

本発明は機能性材料膜形成、高分子膜形成に関し、特に薄膜化に関する。

【背景技術】

【0002】

基板上に高分子や、無機材料が混合されたペースト材料などの機能性材料を使用して膜を形成する代表的な方法として、従来からスクリーン印刷やキャスト法などの厚膜形成法が採用されている。

ところで、近年、様々な分野(電子、半導体、医療機器、バイオ機器などなど)で厚膜でなく薄膜への要求が高くなってきている。薄膜形成技術の代表例として真空蒸着法(特許文献1を参照。)が挙げられる。

【特許文献1】特許第3012088号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、真空蒸着法では、反応性の素材を基板に蒸着させた後、それを過熱するなどして膜として完成させるタイプの方法で、材料の選択幅が狭まり材料開発も避けてとおれないという課題がある。

一方、スピンコート法で薄膜を形成することもこころみられているが、1μm以下のサブミクロンサイズあるいはそれ以下の製膜は困難である。

【0004】

本発明は、上記問題点に鑑みてなされたものであり、材料の選択幅を狭めず、サブミクロンサイズあるいはそれ以下の薄膜を形成できる技術を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するため、本発明では、ノズルとターゲット基板との間に電圧を印加しながら、機能性材料を溶媒に溶解させてなるスプレー対象溶液を上記ノズルから吐出させて上記ターゲット基板の表面に堆積させることによって、上記ターゲット表面に機能性材料からなる膜(以下、機能性材料膜と記載する)を形成する機能性材料膜形成装置に対し、上記ターゲット基板の表面に堆積されるスプレー液のレベリング性を調整するレベリング調整機構を備えさせた。

【0006】

上記レベリング調整機構には、スプレー対象溶液の濃度を調整する溶媒調整手段、及びノズルと基板との距離を調整する距離調整手段の少なくとも一方を含ませるのが好ましい。

上記ノズルを上記ターゲット基板の表面に沿って相対的に移動させる移動手段を備えさせるのが好ましい。

【0007】

上記ターゲット基板に対して、当該ターゲット基板の表面に沿う方向に加速度を加える加速度手段を備えさせるのが好ましい。

上記加速度手段は、上記ターゲット基板を当該ターゲット基板表面に沿う面内で回転させるのが好ましい。

上記レベリング調整機構には、上記ターゲット基板の温度を調整する温度調整手段を備えさせるのが好ましい。

【0008】

上記ターゲット基板を導電性基板の主面に載置し、上記ノズルと上記導電性基板との間に電圧を印加することによって、上記ノズルと上記ターゲット基板との間に電圧を印加するのが好ましい。

上記導電性基板には減圧吸引機構を備えさせておき、上記ターゲット基板を当該減圧吸引機構に吸引させて上記導電性基板の主面に載置させるのが好ましい。

【0009】

上記機能性膜形成装置は、サブミクロンサイズの厚みの膜を形成させることができる。

上記機能性膜形成装置は、サブミクロンサイズ以下の厚みの膜を形成させることができる。

上記機能性材料に導電性高分子を用い、請求項1から10のいずれかに記載の機能性材料膜形成装置によって導電性高分子膜を作製することもできる。

【0010】

上記機能性材料にレジスト材を用い、請求項1から10のいずれかに記載の機能性材料膜形成装置によってレジスト膜を作製することもできる。

また、上記目的を達成するため、本発明にかかる高分子膜形成方法では、ノズルとターゲット基板との間に電圧を印加しながら、高分子材料を溶媒に分散させてなる高分子液を上記ノズルから吐出させて上記ターゲット表面に堆積させることによって、上記ターゲット基板の表面に高分子膜を形成する高分子膜形成方法に対し、上記ターゲット基板の表面に堆積する高分子液がレベリングを生じるように、上記高分子液における溶媒の種類及び高分子材料の濃度を調整した。

【0011】

上記高分子液には、高分子と相溶性のある沸点100℃以上の溶剤を含ませるのが好ましい。

上記溶媒には、上記沸点100℃以上の溶剤に加えて、沸点100℃未満の溶剤が含まれていることが好ましい。

上記ノズルと上記ターゲット基板との間にパターンマスクを配した状態で、上記高分子液を吐出させても良い。

【0012】

上記高分子材料に導電性を付与し、上記いずれかの高分子膜形成方法によって導電性高分子を作製することができる。

上記高分子材料にレジスト材を用い、上記いずれかの高分子膜形成方法によってレジスト膜を作製できる。

上記いずれかの高分子膜形成方法によれば、膜圧をサブミクロンサイズまたはサブミクロンサイズ以下にすることができる。

【0013】

ここで「ターゲット基板表面に堆積する高分子膜がレベリングを生じる」とは、ターゲット基板表面上で溶液にわずかな力(ターゲット基板表面に対する付着力、表面張力、重力など)が加わるときに、当該溶液がターゲット基板表面に沿って流動する状態であることを意味する。

【発明の効果】

【0014】

本発明に係る高分子膜形成方法並びに膜形成装置では、ノズルとターゲット基板との間に電圧を印加しながら、機能性材料を溶媒に分散させてなるスプレー対象溶液をノズルから吐出させるが、ノズルから吐出される溶液は、ノズルと同極性に帯電するのでターゲット基板側に引き寄せられる。

また、吐出された溶液は、液滴あるいは繊維状となるが、液の部分どうしが同極性に帯電していることで反発するため、ターゲット基板に向かって引き寄せられる間に細かく分裂し(クーロン爆発)、分裂した高分子液(液滴あるいは繊維状液)は横に広がりながらターゲット基板に向かって進み、ターゲット基板表面に堆積する。そして、堆積すると同時に液滴同士が結合して平坦化するレベリングが行われるにふさわしいように、溶媒が残存した状態(いわゆる半渇き状態)でスプレーが行われている。ここに、次々と液滴が連続的にさらに半渇き状態に堆積することで、ノズルから吐出される溶液は、広範囲に分散されてターゲット基板表面に堆積して、膜厚が均一的で、表面にムラのない滑らかな機能性材料薄膜が得られる。さらに、濃度、スプレー−基板間距離、電圧を適正化することで液滴径をさらに微小サイズ(シングルナノ−サブミクロンサイズにすることができ、これを堆積させれば、サブミクロンサイズあるいはそれ以下の厚に制御が可能となる。したがって、本装置によると、サブミクロンサイズあるいはそれ以下の膜厚が均一的で、表面にムラのない滑らかな機能性材料薄膜が得られる。

【0015】

一般にエレクトロスプレーデポジション(Electrospray Deposition :ESD)法で膜を形成すると、ノズルから吐出された液がターゲット基板表面に到達する間に、溶液中に含まれる溶媒(特に低沸点溶媒)が蒸発して乾燥状態となるので、ターゲット基板表面に到達するときには液滴状あるいは繊維状の乾燥物となる。従って、形成される膜にもその状態が残るので膜の均一性・平滑性は得られにくい。

【0016】

本発明の製膜方法の特徴は、レベリングをなすように溶媒組み合わせ/溶液濃度/距離を最適化して製膜(薄膜形成)することにあり、その方法を実行するには、本発明の製膜装置が好適である。つまり、厚みが均一で、平坦な薄膜を得るには、通常のESD法では無理なことは上記説明の一般論からして理解される一方、それをブレークスルーするには、いわゆるドライプロセスとして認知されるESD法の常識を超えてウェットプロセスを融合させることが必要と考えた。このような背景のもと、本装置は、レベリングが実行されるスプレー環境・条件として重要な因子が溶媒の乾燥速度制御にあることに着目されて考案されたが、乾燥速度制御を簡便に実行できる手法についても検討し、簡便で通常の実験環境にて検討できる装置を考案したのである。乾燥速度制御を溶媒の選定と、溶液濃度の選定と、ノズルと基板との距離の選定という調整のしやすい因子に着目して考案された。そして、この装置は、一般に繊維作成に利用されるESD法を製膜に好適なように、吐出制御、電圧安定性などの機能も向上させている。これらの制御が粗いときれいな薄膜を安定して造ることは困難である。

【0017】

また、本発明の膜形成装置および方法においては、ターゲット基板の表面に堆積されるスプレー対象溶液のレベリング性を調整するレベリング調整機構を設けてあるので、ターゲット基板表面に堆積した溶液がレベリングを生じるように、溶液における溶媒の種類及び機能性材料の濃度を調整することができる。

従って、本発明によってターゲット基板表面に薄膜、好ましくは、サブミクロンサイズ、サブミクロンサイズ以下の機能性が向上された膜を形成できる。機能性が向上した膜とは、平滑性が高い、光学的な特性に優れるなどの、用いる機能性材料の機能が十分に発揮されるに好適な膜のことを意味する。殊に高分子膜でいうと、レジスト膜の場合には、光の屈折が少ないこと、導電膜でいうと透明性に優れることをいう。

【0018】

レベリング調整機構は、主に、スプレー対象溶液の濃度を調整する溶媒調整手段によって実現することができる。また、ノズルと基板との距離を調整する距離調整手段によっても実現できる。

上記膜形成装置および方法において、ノズルをターゲット基板の表面に沿って相対的に移動させる移動手段を設け、ノズルをターゲット基板の表面に沿って相対的に移動しながらノズルから高分子液を吐出すれば、ターゲット基板の広い範囲にわたって膜を均一的に形成することができる。

【0019】

また、上記膜形成装置および方法において、ターゲット基板に対して、当該ターゲット基板の表面に沿う方向に加速度を加える加速度手段を設けることも好ましい。この加速度手段は、ターゲット基板を当該ターゲット基板表面に沿う面内で回転させることで実現できる。

レベリング機構において、ターゲット基板の温度を調整する温度調整手段を設けてもよい。

【0020】

上記本発明の膜形成方法において、ノズルとターゲット基板との間にパターンマスクを配した状態で、高分子液を吐出させれば、ターゲット基板表面においてパターンマスクで被覆されていない領域だけに高分子膜を形成できる。

上記本発明において、ターゲット基板に対して、ターゲット基板面に沿う方向に加速度を加えながら高分子液を吐出させれば、ターゲット基板上に付着する高分子液も、一緒に加速されるが、そのとき当該加速度の向きと反対向きに力を受けるので、高分子液膜のレベリング効果が向上する。

【0021】

従来の真空蒸着法では、材料を気化させて、目標となる基板表面に蒸着させるので、気化できる材料しか採用できなかった。これに対して、本発明に係る機能性材料膜形成装置、または高分子膜形成方法では、機能性材料または高分子材料を溶媒に溶解させればよいので、従来の真空蒸着法と比べて、材料選択の幅が狭くならない。

【発明を実施するための最良の形態】

【0022】

以下、本発明に係る高分子膜形成方法について説明する。

[実施の形態1]

図1は、本発明に係る実施の形態1の高分子膜形成方法に用いる膜形成装置を示す概略構成図である。

<膜形成装置100の構成>

図1に示すように、膜形成装置100は、シリンジ10の先にノズル30が取り付けられたスプレーユニットと、ノズル30の先端から所定の距離だけ離れて配されたターゲット基板60と、ノズル30とターゲット基板60との間に電圧を印加する電源50とで構成されている。電源50から印加される電圧は、電圧変動値が微小、好ましくは1%以下となるように、高精度に印加される。

【0023】

シリンジ10の中には高分子液20が充填されていて、シリンジ10内の高分子液20をノズル30に押し出せるようになっている。このシリンジは、ポンプ起動され、吐出量は、0.1μL/min以上から制御でき、駆動原にはサーボモーターを使用でき、底流量域(−数十μL/min)で安定した送液特性を示す。

ノズル30は、高分子液20を吐出する細管で、導電性材料で形成してもよいし、ガラスのような非導電性材料で形成してもよい。非導電性材料で形成する場合、ノズル先端に電圧を印加するために、白金を主成分とする電極を挿入する。ノズル30の先端径は数10[μm]に設定され、電源60の電圧は、数[kV]〜数10[kV]に設定されている。

【0024】

電源50はノズル30に正電圧を印加する直流電源である。

ターゲット基板60は、高分子膜を表面に形成する対象物であって、導電性基板、非導電性基板を用いることができる。導電性基板としては、金属基板、シリコンウェハ、ITO基板などが適用できる。非導電性基板には、樹脂フィルム、多孔体、場合により表面処理したガラス基板などを用いることができる。なお、イオナイザを作動させつつ、非導電性基板表面をマイナスにジャージさせる方法を組み合わせることもできる。

【0025】

図1に示すターゲット基板60は、導電性材料で形成され、接地されて基板全体がグランド電位に保たれている。なお、ターゲット自体が導電性の場合は、直接ターゲットを接地すればよいが、ターゲットが非導電性の場合は、接地された導電性台の上にターゲットを載置すればよい。この場合、導電性台とターゲットとは、製膜時に位置づれを起こさないように固定状態とすることが望ましい。その方法として、クランプのような治具で固定することや、減圧処理により、吸引固定する方法を採用できる。殊に、後者の場合について説明すると、導電性台に孔を複数形成しておき、そこに吸引力を作用させてターゲットを吸引固定させることができる。

【0026】

この膜形成装置100は、基本的に、ESD装置に基づいた構成である。

ただし、一般的にESD装置は、ナノサイズの粒(パーティクル)や繊維(ファイバ)を形成するのに用いられるが、本実施形態の膜形成装置100は、透明高分子薄膜を形成するのに用いられる。

<膜形成装置100の動作>

膜形成装置100を用いて、高分子膜を形成する方法を説明する。

【0027】

シリンジ10に高分子液20を充填し、電源50でノズル30に正極性の電圧を印加すると、ノズル30先端付近に存在する高分子液20に正電荷が充電されて正極性(+)に帯電するとともに、正電位のノズル30から接地電位のターゲット基板60との間の空間に電場が形成される。すなわち、ノズル30の先端からターゲット基板60全面にかけた空間に電位勾配が生じる。

【0028】

図1の部分拡大図Aに示すように、ノズル30先端の高分子液20表面に充電された電荷と上記電場との相互作用によって、ノズル30先端に形成されるメニスカス(液面)がテイラーコーン(Taylor cone)と呼ばれる円錐状となる。そして、当該高分子液20のメニスカス表面にかかるクーロン力が高分子液20の表面張力を上回ると、高分子液20の一部がテイラーコーンから吐出される。当該吐出された高分子液(吐出物)70は、正極性(+)に帯電しているので、電場の作用によってターゲット基板60に引き寄せられる。

【0029】

図1の部分拡大図Bに示すように、上記吐出物70が、ターゲット基板60に引き寄せられる過程において、当該吐出物70に充電されている電荷がクーロン反発する力によって、クーロン爆発と呼ばれる自己分裂が繰り返されて細分化される。すなわち、吐出物70は、ターゲット基板60に向かって進む間に、充電されている静電エネルギーによって、細かい液滴あるいは繊維状液となって分散され、比表面積が大きく且つ広範囲に分散された状態でターゲット基板60表面に堆積する。

【0030】

吐出物70がターゲット基板60に向かって飛散する間に、吐出物に含まれる溶媒の一部が蒸発すると、液滴などの体積が縮小して静電エネルギーが高くなるので吐出物70の分裂が加速される。

一般的に、ESD装置を用いて高分子膜を形成する場合、短時間のうちに吐出物70中の溶媒が揮発するが、本実施形態では、以下に説明するように、吐出物70がターゲット基板60に到達したときにレベリング性を有するように、高分子液20に使用する溶剤の種類や濃度、並びに、ノズル30とターゲット基板60との間の距離を調整する。

<高分子液20の組成とレベリング性>

高分子液20は、高分子膜を形成する高分子材料が、溶媒中に分散(溶解)している液である。

【0031】

使用する高分子材料は、形成しようとする高分子薄膜に必要とされる特性に基づいて選択され、例えば、レジスト材、導電性高分子が挙げられる。

高分子液20がターゲット基板60に到達したときに上記のようにレベリング性を示すようにするために、溶媒中に、高分子材料と相溶性にある沸点100℃以上の高沸点溶媒(ブタノールなど)を含有させることが好ましい。

【0032】

また、溶媒中に高沸点溶媒とともに沸点100℃未満の低沸点溶媒(エタノールなど)を含有させれば、吐出物70がターゲット基板60に向かって飛散する間に、その低沸点溶媒が蒸発するので、分裂が加速される。

高沸点溶媒と、低沸点溶媒との混合比は、形成する膜の厚みと、表面粗度などの目標値に基づいて決定される。好ましくは、前者を50%以上として、液滴径は、ノズルと、基板との距離や、電圧を調整して調整し、厚み制御をすることが望ましい。なぜなら、50%を下回ると、通常の実験環境であると、うまくレベリングされず、透明性のある膜が得られないにくいからである。この意味から、例えば、沸点100℃以上の溶媒を50%以上用いることが望ましい。

【0033】

発明者らは、上記知見により、レジスト材溶液をITO基板にスプレーすることで40nmサイズの厚の薄膜形成を確認している。ここで、平坦性は、ITO基板の平坦性に依存することが確認された。基板表面の電界が均一的に分布してないと、それに応じて堆積が進むためであると考えられる。

図2は、実施の形態1にかかる成膜過程を示す要部工程図であり、(a),(b)および(c)は時間経過の順に示している。図2(a)〜(c)は、ターゲット主面の吐出物の挙動を示す。

【0034】

本実施の形態では、高分子液20中の溶媒と高分子濃度とを調整することによって、吐出物70がターゲット基板60に到達するときにも溶液状態が保たれる。従って、図2(a)に示すように、ターゲット基板60主面に到達した吐出物70は、ターゲット基板60表面に衝突する。吐出物70は、衝突による衝撃でもとの形状(球状あるいは繊維状)が崩れてターゲット基板60の表面に沿って広がる。

【0035】

このようにして吐出物70がターゲット基板60の表面に堆積して高分子液膜70が形成される。

さらに、この高分子液膜70は、図2(b)に示すように、セルフレベリング性(自己水平性)を発揮する。すなわち、ターゲット基板60表面上で、高分子液膜70に加わるわずかな力(ターゲット表面に対する付着力,表面張力,重力など)によって、当該高分子液膜70は粘性流動しターゲット表面に沿って広がる。

【0036】

このように、高分子液膜70は、レベリングすることによって均質で且つ表面が平坦な薄膜となる。

そして時間がたつと、高分子液膜70中に残存していた溶媒を揮発して高分子材料だけが残るので、図2(c)に示すように、ターゲット基板60主面上に平坦な高分子薄膜71が形成される。

【0037】

形成された高分子薄膜71は、薄膜中に高分子の粒子状物や繊維状物が生じることがなく、透明性などの光学的特性に優れたものが得られる。

[実施の形態2]

図3は、実施の形態2にかかる高分子膜形成装置を示す概略構成図である。

この高分子膜形成装置は、上記実施の形態1で説明した膜形成方法に基づいて薄膜を形成する装置であるが、レべリング調整機構として、溶媒注入ユニット11及び高濃度液注入ユニット12を備える点、並びに、XY駆動テーブル61やZ駆動アクチュエータを備える点などが異なっている。

<膜形成装置300の構成、動作>

図3に示すように、膜形成装置300は、シリンジ10にノズル30が取り付けられたスプレーユニットと、ノズル30の先端から所定の距離だけ離れて配されたターゲット基板60と、ノズル30とターゲット基板60との間に電圧を印加する電源50とで構成されており、シリンジの中に高分子液が充填されている。

【0038】

これらについては上記膜形成装置100と同様であるが、本実施形態の膜形成装置300では、ターゲット基板60は、XY駆動テーブル61上に固定されている。また、ノズル30は、Z方向に駆動するZ駆動アクチュエータに取り付けられている。

従って、XY駆動テーブル61をX−Y方向に駆動させることによって、ターゲット基板60に対するノズル30の相対的位置をX方向及びY方向(すなわち、ターゲット基板60の表面に沿った任意の方向)に移動させることができ、駆動アクチュエータを駆動させることによって、ノズル30とターゲット基板60との間の距離を調整することができる。

【0039】

また、スプレーユニットのシリンジ10には、溶媒注入ユニット11と高濃度液注入ユニット12が接続され、シリンジ10内に溶媒あるいは高濃度液を注入できるようになっている。

膜形成装置300は、大気中で使用でき、真空チャンバーなどのチャンパーが必要なく装置構成が簡素である。また、チャンバーが必要ないので、使用できるターゲット基板の大きさが、チャンバーの大きさ以下に制限されることもない。

【0040】

このような膜形成装置300を用いて、ターゲット基板60表面上に、高分子薄膜72をパターン形成する方法について説明する。

XY駆動テーブル61にターゲット基板60を設置し、そのターゲット基板60上にマスク461を設置する。このマスク461には、ターゲット基板60表面の中で高分子薄膜72を形成しようとする領域に対応する領域に孔461aが開設されている。

【0041】

この状態で、電源50でノズル30とターゲット基板60との間に電圧を印加して高分子液を吐出させながら、XY駆動テーブル61をX−Y方法に駆動して、ターゲット基板60に対するノズル30の位置を孔461aに沿って移動させる。

これによって、ノズル30から吐出される高分子液が被着する範囲は、ターゲット基板60の表面上をスライドし、ターゲット基板60表面の中で、孔461aの領域だけに、高分子薄膜72が形成される。すなわち、形成される高分子薄膜72は、孔461aと同じ形状にパターニングされたものとなる。

【0042】

以上の製法によれば、上記実施の形態1で説明した高分子薄膜71の場合と同様、ノズルから吐出される高分子液は、広範囲に分散されてターゲット表面に堆積するので、膜厚が均一的な高分子薄膜が得られる。また、吐出された高分子液がターゲット表面に到達する直前は、液滴あるいは繊維状であるが、ターゲット表面に堆積した高分子液がレベリングを生じるように、高分子液における溶媒の種類及び高分子材料の濃度が調整されているので、堆積した高分子液は粒状や繊維状ではなく、ムラもなく表面が滑らかになる。よって、形成された高分子薄膜72は、薄膜中に高分子の粒子状物や繊維状物が生じることがなく、透明性など光学的特性に優れたものが得られる。

【0043】

さらに、ターゲット基板60とノズル30を相対的に移動させながら高分子液を吐出させているので、ターゲット基板60の広範囲にわたって高分子薄膜72を形成することができる。すなわち、ターゲット基板60に対するノズル30位置が固定されている場合は、ノズル30から吐出される高分子液が拡散する範囲だけに高分子膜が形成されるが、本実施形態のように両者を相対的に移動させながら行うと、そのような制限はなく、広範囲にわたって高分子薄膜72を形成することができる。

【0044】

また、孔461aが存在する領域近傍だけに高分子液を吐出して、他の領域では高分子液を吐出しないようにすればよい。そうすれば、マスク461上に高分子液が付着する量を少なく抑えることができ、高分子液のロスを軽減できる。

<レベリング性調整機構による薄膜透明性の調整>

形成した薄膜が所望の光学的特性(透明度)が得られているかどうかを判定し、得られていなければ、次のようにして、基板60上に付着する液滴70のレべリング性を調整することによって、薄膜の光学特性が所望の特性となるように調整する。

【0045】

ターゲット基板60上に付着する液滴70のレべリング性は、溶媒注入ユニット11および高濃度液注入ユニット12を駆動して、ノズル30から吐出する高分子液20の濃度を調整することによって調整することができる。

通常は、溶媒注入ユニット11で溶媒を注入すればシリンジ10内の高分子液20の濃度が低下するので、ターゲット基板60上に付着する液滴70のレべリング性が高くなり、形成される薄膜の透明度は高くなる。一方、高濃度液注入ユニット12で高濃度液を注入すればシリンジ10内の高分子液20の濃度が高くなるので、ターゲット基板60上に付着する液滴70のレべリング性が低くなり、形成される薄膜の透明度が低くなる。

【0046】

従って、形成された薄膜の透明度が、規定範囲より小さければ、溶媒注入ユニット11で溶媒を注入し、規定範囲より大きければ、高濃度液注入ユニット12で高濃度液を注入すればよい。

また、ターゲット基板60上に付着する液滴70のレべリング性は、Z駆動アクチュエータを駆動し、ノズル30とターゲット基板60との間の距離を調整することによっても、調整することができる。

【0047】

すなわち、ノズル30とターゲット基板60との間の距離を短くすれば、ターゲット基板60上に付着する液滴70のレべリング性が高くなり、形成される薄膜の透明度が高くなる。一方、ノズル30とターゲット基板60との間の距離を長くすれば、ターゲット基板60上に付着する液滴70のレべリング性が低くなり、形成される薄膜の透明度が低くなる。

【0048】

また、ターゲット基板60上に付着する液滴70のレべリング性は、XY駆動テーブル61をX−Y方向に駆動する速度を変えることによっても調整することができる。

また、ターゲット基板60上に付着する液滴70のレべリング性は、ターゲット基板60の温度によっても変わる。

ターゲット基板60の温度を調整するヒーターを設けておけば、そのヒーターでターゲット基板60の温度を調整することによって、ターゲット基板60上に付着する液滴70のレべリング性をある程度調整することもできる。

【0049】

温度を調整することで粘度と乾燥速度を制御でき、レベリングを最適状態とすることができるからである。

また、ターゲット基板60上に付着する液滴70のレべリング性は、ターゲット基板60のと液滴との濡れ性によっても変わる。よって、濡れ性を上げるために、基板をあらかじめ表面処理しておくことが望ましい。

<変形例>

実施形態1,2の装置において、スプレーユニットのシリンジに複数のノズル30を取り付け、複数のノズルから並行して高分子液を吐出するようにしてもよい。

【0050】

実施形態2では、ノズル30をターゲット基板60に対して相対的に移動させる手段として、XY駆動テーブル61を用いたが、他の手段として、ターゲット基板60を静止させておいて、ノズル30をアクチュエータで移動させてもよい。

あるいは、XY駆動テーブルの代わりに駆動ベルトを用い、駆動ベルト上にターゲット基板60を置いて移動させてもよい。

【0051】

例えば、複数のターゲット基板60を駆動ベルトでx方向に連続的に搬送しながら、Y方向に配列した複数のノズル30から並行して高分子液を吐出させてもよい。

実施形態1,2で、ターゲット基板60に対して基板面に沿った方向に加速度を付与する機構を設け、ターゲット基板60を加速(減速)運動させながら高分子液を吐出すれば、ターゲット基板60上に付着した高分子液もともに加速(減速)されるが、そのとき当該加速度と反対向きに力を受けるので、高分子液膜はターゲット基板60上でのレベリング効果が向上する。

【0052】

より具体的には、上記実施形態2において、XY駆動テーブル61の代わりに、Z方向に回転軸を有する回転テーブルを用いて、ターゲット基板60を図3中の破線矢印Wに示すように自転させながら、高分子液を吐出するようにすればよい。

このようにターゲット基板60を自転させながら高分子液を吐出すると、図4に示すように、ターゲット基板60上に付着した高分子液膜70は、膜に沿った面内で回転中心に向かう求心力を受けながらその中心向きに加速され、それに伴う遠心力を受けるので、径方向に対する高分子液膜70のレベリング効果が向上する。

【0053】

また、回転形態としては、連続的に回転させてもよいが、間欠的に回転させたり反転させながら回転させてもよい。これによって、ターゲット基板60上に付着した高分子液膜70に対して、回転径方向に遠心力だけでなく、回転方向にも加速度による力が加わる。

従って、高分子液膜70に沿った面内で加速度による力が2次元的に加わることになるので、高分子液膜70に対するレベリング効果がより向上する。

【産業上の利用可能性】

【0054】

本発明は、半導体装置や画像形成装置の配線材料等に用いる導電性高分子膜をはじめとして、光学特性が要求される薄膜を形成するのに適している。

【図面の簡単な説明】

【0055】

【図1】実施の形態1にかかる高分子膜形成方法に用いる膜形成装置を示す概略構成図である。

【図2】実施の形態1にかかる高分子膜形成方法における成膜過程を示す要部工程図である。

【図3】実施の形態2にかかる膜形成装置を示す概略構成図である。

【図4】実施の形態にかかる高分子膜形成法を示す概略構成図である。

【符号の説明】

【0056】

10 シリンジ

20 高分子液(吐出前)

30 ノズル

50 電源

60 ターゲット

70 高分子液(吐出後)

100,300 膜形成装置

【特許請求の範囲】

【請求項1】

ノズルとターゲット基板との間に電圧を印加しながら、機能性材料を溶媒に溶解させてなるスプレー対象溶液を前記ノズルから吐出させて前記ターゲット基板の表面に堆積させることによって、前記ターゲット基板表面に機能性材料膜を形成する機能性材料膜形成装置であって、

前記ターゲット基板の表面に堆積されるスプレー対象溶液のレベリング性を調整するレベリング調整機構を備えることを特徴とする機能性材料膜形成装置。

【請求項2】

前記レベリング調整機構は、

スプレー対象溶液の濃度を調整する溶媒調整手段、及びノズルと基板との距離を調整する距離調整手段の少なくとも一方を含むことを特徴とする請求項1記載の機能性材料膜形成装置。

【請求項3】

前記ノズルを前記ターゲット基板の表面に沿って相対的に移動させる移動手段を備えることを特徴とする請求項1または2記載の機能性材料膜形成装置。

【請求項4】

前記ターゲット基板に対して、当該ターゲット基板の表面に沿う方向に加速度を加える加速度手段を備えることを特徴とする請求項1〜3のいずれか記載の機能性材料膜形成装置。

【請求項5】

前記加速度手段は、

前記ターゲット基板を当該ターゲット基板表面に沿う面内で回転させることを特徴とする請求項4記載の機能性材料膜形成装置。

【請求項6】

前記レベリング調整機構は、

前記ターゲット基板の温度を調整する温度調整手段を備えることを特徴とする請求項2記載の機能性材料膜形成装置。

【請求項7】

前記ターゲット基板は導電性基板の主面に載置され、前記ノズルと前記導電性基板との間に電圧を印加することによって、前記ノズルと前記ターゲット基板との間に電圧を印加していることを特徴とする請求項1に記載の機能性材料膜形成装置。

【請求項8】

前記導電性基板には減圧吸引機構が備えられており、

前記ターゲット基板が当該減圧吸引機構に吸引されて前記導電性基板の主面に載置されていることを特徴とする請求項7に記載の機能性材料膜形成装置。

【請求項9】

前記機能性膜形成装置は、サブミクロンサイズの厚みの膜を形成する請求項1から8のいずれかに記載の機能性材料膜形成装置。

【請求項10】

前記機能性膜形成装置は、サブミクロンサイズ以下の厚みの膜を形成する請求項1から8のいずれかに記載の機能性材料膜形成装置。

【請求項11】

前記機能性材料には導電性高分子を用い、請求項1から10のいずれかに記載の機能性材料膜形成装置によって作製された導電性高分子膜。

【請求項12】

前記機能性材料にはレジスト材を用い、請求項1から10のいずれかに記載の機能性材料膜形成装置によって作製されたレジスト膜。

【請求項13】

ノズルとターゲット基板との間に電圧を印加しながら、高分子材料を溶媒に分散させてなる高分子液を前記ノズルから吐出させて前記ターゲット表面に堆積させることによって、前記ターゲット基板の表面に高分子膜を形成する高分子膜形成方法であって、

前記ターゲット基板の表面に堆積する高分子液がレベリングを生じるように、前記高分子液における溶媒の種類及び高分子材料の濃度が調整されていることを特徴とする高分子膜形成方法。

【請求項14】

前記高分子液には、高分子と相溶性のある沸点100℃以上の溶剤が含まれていることを特徴とする請求項13記載の高分子膜形成方法。

【請求項15】

前記溶媒には、上記沸点100℃以上の溶剤に加えて、沸点100℃未満の溶剤が含まれていることを特徴とする請求項14記載の高分子膜形成方法。

【請求項16】

前記ノズルと前記ターゲット基板との間にパターンマスクを配した状態で、前記高分子液を吐出させることを特徴とする請求項13記載の高分子膜形成方法。

【請求項17】

前記高分子材料は導電性を有し、請求項13〜16のいずれかに記載の高分子膜形成方法によって作製された導電性高分子膜。

【請求項18】

膜厚がサブミクロンサイズ又はサブミクロンサイズ以下であることを特徴とする請求項17に記載の導電性高分子膜。

【請求項19】

前記高分子材料にはレジスト材を用い、請求項13〜16のいずれかに記載の高分子膜形成方法によって作製されたレジスト膜。

【請求項20】

膜厚がサブミクロンサイズまたはサブミクロンサイズ以下であることを特徴とする請求項19に記載のレジスト膜。

【請求項1】

ノズルとターゲット基板との間に電圧を印加しながら、機能性材料を溶媒に溶解させてなるスプレー対象溶液を前記ノズルから吐出させて前記ターゲット基板の表面に堆積させることによって、前記ターゲット基板表面に機能性材料膜を形成する機能性材料膜形成装置であって、

前記ターゲット基板の表面に堆積されるスプレー対象溶液のレベリング性を調整するレベリング調整機構を備えることを特徴とする機能性材料膜形成装置。

【請求項2】

前記レベリング調整機構は、

スプレー対象溶液の濃度を調整する溶媒調整手段、及びノズルと基板との距離を調整する距離調整手段の少なくとも一方を含むことを特徴とする請求項1記載の機能性材料膜形成装置。

【請求項3】

前記ノズルを前記ターゲット基板の表面に沿って相対的に移動させる移動手段を備えることを特徴とする請求項1または2記載の機能性材料膜形成装置。

【請求項4】

前記ターゲット基板に対して、当該ターゲット基板の表面に沿う方向に加速度を加える加速度手段を備えることを特徴とする請求項1〜3のいずれか記載の機能性材料膜形成装置。

【請求項5】

前記加速度手段は、

前記ターゲット基板を当該ターゲット基板表面に沿う面内で回転させることを特徴とする請求項4記載の機能性材料膜形成装置。

【請求項6】

前記レベリング調整機構は、

前記ターゲット基板の温度を調整する温度調整手段を備えることを特徴とする請求項2記載の機能性材料膜形成装置。

【請求項7】

前記ターゲット基板は導電性基板の主面に載置され、前記ノズルと前記導電性基板との間に電圧を印加することによって、前記ノズルと前記ターゲット基板との間に電圧を印加していることを特徴とする請求項1に記載の機能性材料膜形成装置。

【請求項8】

前記導電性基板には減圧吸引機構が備えられており、

前記ターゲット基板が当該減圧吸引機構に吸引されて前記導電性基板の主面に載置されていることを特徴とする請求項7に記載の機能性材料膜形成装置。

【請求項9】

前記機能性膜形成装置は、サブミクロンサイズの厚みの膜を形成する請求項1から8のいずれかに記載の機能性材料膜形成装置。

【請求項10】

前記機能性膜形成装置は、サブミクロンサイズ以下の厚みの膜を形成する請求項1から8のいずれかに記載の機能性材料膜形成装置。

【請求項11】

前記機能性材料には導電性高分子を用い、請求項1から10のいずれかに記載の機能性材料膜形成装置によって作製された導電性高分子膜。

【請求項12】

前記機能性材料にはレジスト材を用い、請求項1から10のいずれかに記載の機能性材料膜形成装置によって作製されたレジスト膜。

【請求項13】

ノズルとターゲット基板との間に電圧を印加しながら、高分子材料を溶媒に分散させてなる高分子液を前記ノズルから吐出させて前記ターゲット表面に堆積させることによって、前記ターゲット基板の表面に高分子膜を形成する高分子膜形成方法であって、

前記ターゲット基板の表面に堆積する高分子液がレベリングを生じるように、前記高分子液における溶媒の種類及び高分子材料の濃度が調整されていることを特徴とする高分子膜形成方法。

【請求項14】

前記高分子液には、高分子と相溶性のある沸点100℃以上の溶剤が含まれていることを特徴とする請求項13記載の高分子膜形成方法。

【請求項15】

前記溶媒には、上記沸点100℃以上の溶剤に加えて、沸点100℃未満の溶剤が含まれていることを特徴とする請求項14記載の高分子膜形成方法。

【請求項16】

前記ノズルと前記ターゲット基板との間にパターンマスクを配した状態で、前記高分子液を吐出させることを特徴とする請求項13記載の高分子膜形成方法。

【請求項17】

前記高分子材料は導電性を有し、請求項13〜16のいずれかに記載の高分子膜形成方法によって作製された導電性高分子膜。

【請求項18】

膜厚がサブミクロンサイズ又はサブミクロンサイズ以下であることを特徴とする請求項17に記載の導電性高分子膜。

【請求項19】

前記高分子材料にはレジスト材を用い、請求項13〜16のいずれかに記載の高分子膜形成方法によって作製されたレジスト膜。

【請求項20】

膜厚がサブミクロンサイズまたはサブミクロンサイズ以下であることを特徴とする請求項19に記載のレジスト膜。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−279395(P2008−279395A)

【公開日】平成20年11月20日(2008.11.20)

【国際特許分類】

【出願番号】特願2007−127142(P2007−127142)

【出願日】平成19年5月11日(2007.5.11)

【出願人】(390024442)株式会社ワイエムシィ (22)

【Fターム(参考)】

【公開日】平成20年11月20日(2008.11.20)

【国際特許分類】

【出願日】平成19年5月11日(2007.5.11)

【出願人】(390024442)株式会社ワイエムシィ (22)

【Fターム(参考)】

[ Back to top ]