機能性流体ゲル

【課題】機能性分散相微粒子をゲル中に分散させ、均一性を保つことができる一方で常温においても流動性が極めて小さいというこれまでの機能性流体とはまったく異なる特性をさらに改良する。

【解決手段】機能性分散相微粒子1を、ゲル状の分散媒2中に分散している機能性流体ゲル3であって、該機能性流体ゲル3の内部において機能性分散相微粒子1の分散状態の分布に変化をもたせたことを特徴とする機能性流体ゲルである。

【解決手段】機能性分散相微粒子1を、ゲル状の分散媒2中に分散している機能性流体ゲル3であって、該機能性流体ゲル3の内部において機能性分散相微粒子1の分散状態の分布に変化をもたせたことを特徴とする機能性流体ゲルである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁気粘性流体や電気粘性流体で代表される機能性流体に関するもので、中でも機能性分散相微粒子を、ゲル状の分散媒中に分散している機能性流体ゲルに関するものである。

【背景技術】

【0002】

近年、航空宇宙、建築構造物、自動車等多くの工学の分野で、材料自体が外部からの情報によって、自らの物性を変化させ環境の変化に対応させるための研究が盛んに行われるようになって来た。

それらの材料の中には機能性分散相微粒子を分散媒中に分散させており、電場によって粘性が変化する電気粘性流体(以下ER流体ということがある)、磁場によって粘性が変化する磁気粘性流体(以下MR流体ということがある)がある。

【0003】

これらの機能性流体の機能性分散相微粒子(分散質)は長期間を経過することによって分散媒中で沈降が生じ不均一になる傾向を有する。そこで沈降しにくくして均一性を保つために、機能性分散相微粒子の表面を改質させたり、他の機能性分散相微粒子と組み合わせたり、機能性分散相微粒子の粒径分布を小さくするなどの研究も進められている。

【0004】

これらの機能性流体のうち、電気粘性流体または磁性流体が外部電場や磁場の強弱によってそれほど粘性の変化が大きくないのに対し、MR流体は僅かな磁場の変化で流体の物性(粘度)が大きく変化するという特性を有している。

そのためにこの性質を利用した応用研究が最近米国、日本を中心に盛んに行われるようになってきており、このMR流体の特徴をうまく利用したダンパやブレーキが現在研究されて、一部実用化されるようになってきた。そこで以下の説明においては機能性分散相微粒子として磁性微粒子を使用したMR流体を主として例に取り上げて説明することとする。

【0005】

MR流体を適用した例としては、大型トラックの座席シートの振動低減用ダンパ、乗用車のサスペンション用ダンパ、電気洗濯機の回転ドラムの振動低減用ダンパ、義足用ダンパ、回転体のデスク用ブレーキパット、トルクコンバータ等がある。これらはいずれも磁場の強さを変えることによってMR流体の粘性を変化させて機能する装置である。

【0006】

MR流体の組成的特徴としては、分散媒として炭化水素系オイル、シリコーンオイル、ケロシン、水等を用い、機能性分散相微粒子(分散質)として、鉄、コバルト、鉄―ニッケル合金等の磁性微粒子を分散させている。レオロジカルな挙動としては、非磁界ではニュートン流体的であり、磁界中では見かけ粘度が105〜106倍に変化する。また磁界中でのせん断力は約100kPaに達する。

【0007】

このMR流体は流体の状態では一般に懸濁液状態で、磁性微粒子に沈降性があり、容器などに入れておくと、重力の影響で下に沈んでしまい、硬化し磁場の作用を受けにくくなる性質(以下、沈降劣化ということがある)がある。この沈降劣化のためにMR流体はその使用に際しては特別な注意が必要であった。

【0008】

すなわちMR流体の特性を稀にしか活用しない、例えば地震対策用MRダンパの場合は、いつ起こるかもしれない地震にMRダンパが正常に機能を発揮させるためには、分散質の表面に特別な処理を施したり、粒径を小さくして沈降速度を下げたり、重力と反対方向に磁場を常に作用させておいたりすることで分散質の沈降を防いだりするなどの工夫が必要である。またMR流体は液体としての性質も備えており、密封容器に入れる場合はシール性を考慮しなければならない。

【0009】

これらを解決するために、酸化ポリエチレンを磁性粒子に対して0.5 〜5重量%含有し、前記磁性粒子が平均粒径:5〜15nmの微小磁性粒子(A)と平均粒径:0.3〜10μmの磁性粒子(B)とから成ることにより、磁気粘性流体中で、微小磁性粒子(A)は、磁性粒子(B)の表面の一部に付着したり、磁性粒子(B)間に存在して、磁性粒子(B)同士の付着を抑制し、その結果、磁気粘性流体は、粘度が上昇することなく、優れた流動性および分散性を示すようにしたものが提案されている。(特許文献1参照)

【0010】

さらに、磁性微粒子を分散させた分散媒をゲル化させることにより半固体状にして、磁場によってせん断抵抗力が大きく変化することはMR流体と同じような性質を備えつつも、分散質としての、鉄、コバルト、鉄―ニッケル合金等の磁性微粒子をゲル材料に分散させることにより、沈降劣化を生じることがなく、また通常の温度ではゲル材料は液体ではないために、特別なシール材料を用いる必要がなく、いわばゴム材料のように簡単に扱うことができるなどの点を利用した技術が提案されている。(非特許文献1参照)

【0011】

また、ER流体の技術分野においても、ポリシロキサン架橋体中に電気絶縁性媒体および分散相粒子が分散されて分散相粒子の沈降を防止する電気レオロジーゲルが提案されている。(特許文献2参照)

【0012】

【特許文献1】特開2005−206624号

【特許文献2】特開2002−80881号

【非特許文献1】砂子田、鈴木、松岡、“磁場反応性材料の開発と特性調査”平成19年度春季フルードパワーシステム講演会講演論文集、pp.46〜48、平成19年5月24日、25日

【発明の開示】

【発明が解決しようとする課題】

【0013】

しかしながら、粒径の異なる磁性粒子を混合する特許文献1の技術では長期間の放置による粒子の沈降防止には不十分であり、また、機能性粒子をゲル中に分散させる特許文献2および3の技術では、均一性を保つことができる一方で常温においても流動性が極めて小さいという点でこれまでの機能性流体とはまったく異なる特性を兼備することとなり、本発明者らはこの特性に着目し、さらに改良するべく研究を進め、本発明に到達した。

【課題を解決するための手段】

【0014】

本発明は、機能性分散相微粒子を、ゲル状の分散媒中に分散してなる機能性流体ゲルであって、該機能性流体ゲルの内部において機能性分散相微粒子の分散状態の分布に変化をもたせたことを特徴とする機能性流体ゲルである。

【0015】

このことにより、これまで全体の均一性を保つことのみ追求してきた従来の機能性流体あるいは機能性流体ゲル技術とは発想を異にして、常温においても流動性が極めて小さいという特性を生かして、むしろ機能性分散相微粒子の分散状態を積極的に不均一に保つことができることに特徴があり、その応用範囲は飛躍的に増大することが期待できるものである。

【0016】

また、機能性分散相微粒子を、ゲル状の分散媒中に分散している機能性流体ゲル層および機能性分散相微粒子を含まないゲル層から選択された機能性分散相微粒子の分散状態の異なる2層以上を積層したことを特徴とする請求項1に記載の機能性流体ゲルである。

【0017】

このことにより、各層を別々に製造させて、その後にそれぞれの層を自由に重ね合わせて、多層構造とすることにより機能性分散相微粒子の分散状態に相違をもたせた全体の構造を完成させることが出来る。

【0018】

また、機能性分散相微粒子を、ゲル状の分散媒中に傾斜した分散状態で分散している請求項1または2に記載の機能性流体ゲルである。

【0019】

機能性分散相微粒子を傾斜した分散状態とすることにより、全体として接着界面のない一体の構造でありながら機能性分散相微粒子の分散状態に相違をもたせた全体の構造を完成させることが出来る。

【0020】

機能性分散相微粒子として磁性微粒子を用いたことを特徴とする請求項1乃至3のいずれかに記載の機能性流体ゲルである。

【0021】

磁性微粒子を用いたMR流体は僅かな磁場の変化で流体の物性(粘度)が大きく変化し非磁界ではニュートン流体的であり、磁界中では見かけ粘度が105〜106倍に変化し、また磁界中でのせん断力は約100kPaに達するという特性を有するがこれを機能性流体ゲルにおいても活用できる。

【発明の効果】

【0022】

以上のように、従来の MR流体などの場合は流体であるがゆえに均質な異種類の機能性流体のみ製造可能であったのに対して、いろいろな構造を持つ機能性流体ゲル3は、一度の工程で材料をゲル化したり、多層構造のような場合には、各層を別々に製造させて、その後にそれぞれの層を重ね合わせるなどの工夫によって、全体を完成させることが出来ることに特徴があり、その応用範囲は飛躍的に増大することが期待できる。本発明の機能性流体ゲル3の効果をまとめると以下の通りである。

【0023】

1)液体でないために、シール材を必要としないこと。

2)形状を任意に設定でき、機能性分散相微粒子の多層構造や、分散媒の多層構造が出来るために磁場による吸着部分を任意に設定できること。

3)機能性分散相微粒子の配列をコントロールできること。

【0024】

4)流体でないために機能性分散相微粒子が沈降せず、積極的に分散状態の分布の変化を与えた場合にその状態が安定的に保持されること。

5)機能性分散相微粒子の粒子径を任意に設定できることにより、同じ磁束密度でも吸着力を変えることが容易であること。

6)研磨などの材料改質に適していること。

【0025】

7)研磨材料として用いた場合は、機能性分散相微粒子の粒子径や粒子の形状を変えることによって、粗い研削や、精密な研削が可能であること。

8)同一平面でも部分的な研削が容易であること。

【発明を実施するための最良の形態】

【0026】

以下本発明を図面により詳細に説明する。

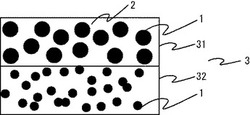

図において1は機能性分散相微粒子を、2はゲル状の分散媒を、3は本発明の機能性流体ゲル全体を示す。

31、32は機能性分散相微粒子をゲル状の分散媒中に分散している機能性流体ゲル層を、30は機能性分散相微粒子を含まないゲル層を示す。

【0027】

図1、図2、図3、図4、図5、図6に代表的な本発明の機能性流体ゲルの模式的な構造図を示すように、本発明の機能性流体ゲルは機能性分散相微粒子1を、ゲル状の分散媒2中に分散している機能性流体ゲル3であって、該機能性流体ゲル3の内部において機能性分散相微粒子1の分散状態に相違をもたせたことを特徴とするので、通常の温度では流動することなく、ゴム材料のように半固体状をしており取り扱いが極めて容易なばかりか、そのまま放置しても分散させてある機能性分散相微粒子1は分散媒2の中で沈降などにより分散状態が変化することはなく積極的に不均一性を保つことができる。

【0028】

本発明において機能性分散相微粒子1とはMR流体由来の場合は分散質として、鉄、コバルト、鉄―ニッケル合金等の磁性微粒子が用いられる。またER流体由来の場合にはシリカゲル、セルロースなどの他、有機高分子化合物からなる芯体と電気半導体性無機物粒子からなる表層とを有する複合構造のER粒子などが用いられる。

【0029】

これらのうち、いわゆるMR流体においては機能性分散相微粒子1の粒径分布を小さくすると磁場によってせん断抵抗力が大きく変化することが困難となり、大きくすると沈降し易くなるため、沈降改善とせん断応力の増大とは、トレードオフの関係にあった。このために例えばMR流体に用いられる磁性微粒子の粒子径分布は数ミクロンから十数ミクロンの範囲と言われてきたところ、これに対して本発明の機能性流体ゲルは沈降を生じないために、機能性分散相微粒子の粒子径に制限を設ける必要がなく、例えば数百ミクロンという大粒径の磁性微粒子を使用することができる。

【0030】

本発明においてゲル状の分散媒2とは、シリコーン系、ゼラチン、寒天、カラギーナン、グルコマンナンとキサンタンガムの混合物、ローカストビーンガムとキサンタンガムの混合物などの一般的なゲル化剤を使用できるが、耐熱性やゲル強度などの点からシリコーン系のゲル化剤が好ましく用いられる。なお必要に応じ分散媒として炭化水素系オイル、シリコーンオイル、ケロシン、水等を添加することができる。

【0031】

シリコーン系のゲル化剤としては、液状のシリコーンオイルを比較的低い架橋密度で硬化させたものである。硬化機構は、白金触媒によるビニル基とSiH基の付加反応が主として採用されており、常温硬化型、加熱硬化型のほか紫外線架橋する材料も使用できる。一液型は混合、脱泡の手間を省けることと、混合ミスによる特性変動の恐れがないなどの利点があり、一方、二液型は比較的低い温度で、短時間で硬化可能という特長を有し、紫外線架橋は照射した部分を硬化できる利点がある。

【0032】

本発明において機能性流体ゲル3を製造するためには、機能性分散相微粒子1を液状の分散媒に添加し、その状態で分散媒をゲル化させることにより、機能性分散相微粒子を、ゲル状の分散媒中に分散している機能性流体ゲルを得ることができる。ここで架橋密度などについては用途に応じて必要なゲル強度などのものを選択することができる。

【0033】

本発明において機能性分散相微粒子1の分散状態とは、機能性流体ゲル3の内部においている部分を取ったときの機能性分散相微粒子1の密度や粒子径などの状態を意味する。この分散状態の分布に変化をもたせるということは、例えば機能性流体ゲル3の内部において片側部分に粒子径の小さい機能性分散相微粒子1を多く分布させ、反対側には粒子径の大きな機能性分散相微粒子1を多く分布させることが考えられる。

【0034】

この分散状態の分布に変化をもたせるためには、例えば機能性分散相微粒子を、ゲル状の分散媒中に分散している機能性流体ゲル3および機能性分散相微粒子を含まないゲル層から選択された機能性分散相微粒子の分散状態の異なる2層以上を積層することにより実現できる。また、例えば機能性分散相微粒子1を、ゲル状の分散媒2中に傾斜した分散状態で分散しても変化をもたせることができる。

【0035】

分散状態の異なる2層以上を積層する方法としては、例えば機能性分散相微粒子1を含まないか一つの分散状態を有する配合を硬化して所定の大きさの機能性流体ゲル層31を作成し、次いで、最初の機能性流体ゲルとは異なる機能性分散相微粒子の配合を有するか機能性分散相微粒子を含まない未硬化の分散媒を、最初のゲルに接触させながら硬化させ他の機能性流体ゲル層32を得ることにより、積層する方法がある。こうして機能性分散相微粒子1の分散状態の分布に変化をもたせることができる。

【0036】

また、最初に複数種類の機能性流体ゲルを作成しておき、これらを単純に重ね合わせたり、あるいはシリコーン系接着剤などによって接着することによって積層することにより機能性分散相微粒子1の分散状態の分布に変化をもたせてもよい。

【0037】

このように積層することによって強いせん断応力を必要とする場合は大きな粒子径としたり、ゲル材料も目的に応じて1つの材料内に2種類ないし多種類の粒子を分散させたり(図1、図2)、せん断応力や摩擦力を発生させる面を上面と側面とさせることができ(図3)また同じ面でも一部分に分散質粒子を配置させることで部分的に摩擦力を発生させることが可能となる(図4)。

【0038】

図1の例では、磁場を印加したときに、粒子系の大きな磁性粒子からなる機能性分散相微粒子1を配した機能性流体ゲル層31に接する面に対して高い摩擦力が得られ、また大きな研磨力が得られる。一方、粒子系の小さな磁性粒子からなる機能性分散相微粒子1を配した機能性流体ゲル層32に接する面に対して比較的小さい摩擦力を得られ、また研磨力は小さいけれどもよりきめ細かい研磨面が得られる。

【0039】

そのため、たとえば高い摩擦力により大きな制動力、せん断応力や減衰力を作用面に適用させる場合や、大きな研磨力により効率的に作用面を研磨したい場合には、粒子系の小さな磁性粒子からなる機能性分散相微粒子1を配した機能性流体ゲル層32を固定しておき、粒子系の大きな磁性粒子からなる機能性分散相微粒子1を配した機能性流体ゲル層31に接するように作用面を配置すればよい。また、比較的小さなせん断応力が好適である用途乃至は比較的きめ細かい研磨力を作用面に作用させる用途では、前記とは逆に粒子系の小さな磁性粒子からなる機能性分散相微粒子1を配した機能性流体ゲル層32に接するように作用面を配置すればよい。

【0040】

図2の例では、基本的に図1の例と同様に両面のせん断応力が異なる用途に応用できるが、芯層として機能性分散相微粒子1を含まないゲル層30を形成することによりこの断面を作用面にあてて研磨に使用すれば、機能性分散相微粒子1を含まないゲル層30に接する作用面は研磨されずその両側のみ研磨することができる。また、機能性分散相微粒子1を含まないゲル層30の存在により機能性流体ゲル3全体の機能性分散相微粒子1の量を減らすことができ、あるいは粘弾性特性の制御を行うことができる。

【0041】

図3の例では、基本的に図1の例と同様に両面のせん断応力が異なる用途に応用できるが、粒子系の大きな磁性粒子からなる機能性分散相微粒子1を配した機能性流体ゲル層31および、粒子系の小さな磁性粒子からなる機能性分散相微粒子1を配した機能性流体ゲル層32が直角に配置されていることから、作用面の配置がアングル状の場合にも適用できる。また、機能性分散相微粒子を含まないゲル層30を形成することにより機能性流体ゲル3全体の機能性分散相微粒子1の量を減らすことができ、あるいは粘弾性特性の制御を行うことができる。

【0042】

図4の例では、粒子系の小さな磁性粒子からなる機能性分散相微粒子1を円筒状に配した機能性流体ゲル層32と、芯層として機能性分散相微粒子を含まないゲル層30とを形成することにより円筒の中心軸を回転中心とした作用面の研磨により、リング状に研磨面が得られる。また、機能性分散相微粒子を含まないゲル層30を芯層に配置することにより機能性流体ゲル3全体の機能性分散相微粒子1の量を減らすことができ、あるいは粘弾性特性の制御を行うことができる。

【0043】

図5の例では、図1から図4および図6では分散質である機能性分散相微粒子1の整列状態はランダムとなっているが、粒子径が大きい場合や小さい場合でも粒子径に応じた厚さで未架橋の配合を塗布してから硬化させるなど、粒子配置を工夫することによって規則的に機能性分散相微粒子1を配列させることにより精度の高い表面状態を得ることが可能となる。

【0044】

図6の例では、上方に粒子径の小さい機能性分散相微粒子1を多く分散し、下方に粒子径の大きな機能性分散相微粒子1が多く分散し、機能性分散相微粒子が傾斜した分散状態で分散してなる機能性流体ゲル3となっており、それらの間には接着界面は存在しない。

【0045】

機能性分散相微粒子1として粒子径の異なる磁性微粒子などを、特定のゲル化時間を有する未架橋の分散媒2に混ぜ合わせた後、静置した状態でゲル化を進行させると、沈降し易い大径の磁性微粒子が下方に、小径の微粒子が上方に分布するという、傾斜した分散状態で分散している機能性流体ゲル3が得られる。

粒子径の他、粒子密度、粒子形状を変えることによっても沈降速度は異なるし、静置ではなく遠心力を与えても遠心力方向に傾斜した分散状態で分散してなる機能性流体ゲル3が得られる。

【0046】

機能性分散相微粒子1として磁性微粒子を、特定のゲル化時間を有する分散媒2に混ぜ合わせた後、磁場を印加した状態でゲル化を進行させると、その磁場と磁性微粒子との関係において分布状態を制御するとことができ、傾斜した分散状態で分散している機能性流体ゲル3が得られる。

【0047】

また、分散媒2の原料として紫外線架橋型のシリコーン系ゲル化剤を用い、これを硬化させる際に、紫外線を照射する面から徐々に架橋硬化させることにより分布状態を制御するとことができ、傾斜した分散状態で分散している機能性流体ゲル3が得られる。

【0048】

次に分散媒2については1種類のゲル化材料について、1種類の機能性分散相微粒子1あるいは多種類の機能性分散相微粒子1を分散させた機能性流体ゲルの他に、多種類の分散媒に1種類の機能性分散相微粒子1あるいは多種類の機能性分散相微粒子1を分散させた機能性ゲル3が考えられる。

【0049】

次に磁性微粒子を用いた機能性流体ゲルに関する実施例について説明する。

機能性分散相微粒子1としては、市販の軟鉄粉の平均粒子系が97.6ミクロン、193ミクロンおよび特注で平均粒子系が2ミクロンの3種類を準備した。この平均粒子径は電子顕微鏡による目視法により算出した。

【0050】

分散媒2として市販の1液加熱タイプシリコーン(標準硬化時間:130℃で30分、密度:25℃で1.0g/cm3、架橋粘度3.5×101Pa・s)を準備した。

【0051】

機能性分散相微粒子1として平均粒子系が193ミクロンの鉄粉を50重量%となるように1液加熱タイプシリコーンに配合し130℃で30分間硬化して機能性流体ゲル層31を作成し、次いで、機能性分散相微粒子1として平均粒子系が97.6ミクロンの鉄粉を50重量%となるように1液加熱タイプシリコーンに配合し、最初のゲルに接触させながら硬化させ他の機能性流体ゲル層32を得ると同時に機能性流体ゲル層31と積層一体化し、図1に示す2層の機能性流体ゲル3を得ることができた。

【0052】

次に本発明の機能性流体ゲル3を構成する各層に関し、図8に示す測定装置を用いて、せん断応力特性を測定した結果を図7に示す。この例では磁束密度が0.2T(テスラ)から0.45Tと増加するに従って、せん断応力も増加していることがわかる。また測定に供した機能性流体ゲルの試料としては3種類、機能性分散相微粒子1として鉄粉の平均粒子径が2ミクロン、97.6ミクロン、193ミクロンをそれぞれ用いた機能性流体ゲル層31,32,・・・で大きさが10mm(せん断方向)×30mm(せん断垂直方向)×3mm(厚さ)のものを使用した。機能性分散相微粒子1として用いた鉄粉の平均粒子径が2ミクロン、97.6ミクロン、193ミクロンと増加するに従って、すなわち大きな粒子ほどせん断応力が増加していることがわかる。

【0053】

せん断応力τは機能性流体ゲル3が非磁性体プレート4に接している面積Aで、非磁性体プレート4を移動させるに必要な力Fを除することによって求めた。また磁束密度は磁極間の密度を計測することによって求めた。

【0054】

なお、この図7を得るために行った実験の方法を示す模式的な概略断面図を図8に示す。

磁場を印加するための電磁石5の間に滑り止めの溝加工を施した固定用プレート41を備え、測定すべき機能性流体ゲル層を載せて固定できるようにし、機能性流体ゲル層31,32,・・・の上には非磁性体プレート4を置いて、非磁性体プレート4と電磁石との間は摩擦力を最小にするために潤滑用グリース6が塗布され、非磁性体プレート4を移動させるに必要な力Fへの影響を最小にするよう配慮している。

【0055】

本発明において、機能性分散相微粒子として鉄粉を用いた機能性流体ゲル3に対し磁場を印加したときに、せん断抵抗力が増大する理由は必ずしも明確ではないが、磁場の印加により機能性流体ゲルの表面近くに分布する磁性微粒子が表面から僅かに突出しこれが非磁性体プレートとの摩擦を生じるとともに内部の磁性微粒子が磁場により整列してせん断抵抗作用を奏するためであると考えられる。

【産業上の利用可能性】

【0056】

本発明の機能性流体ゲルは、電場、磁場、あるいは永久磁石によるせん断抵抗力を利用したダンパやブレーキやクラッチなどの他に、材料加工における表面研磨や表面改質等に応用できる。

【図面の簡単な説明】

【0057】

【図1】本発明の機能性流体ゲルの一例を示す概略の断面図

【図2】本発明の機能性流体ゲルの他の例を示す概略の断面図

【図3】本発明の機能性流体ゲルの他の例を示す概略の断面図

【図4】本発明の機能性流体ゲルの他の例を示す概略の断面図

【図5】本発明の機能性流体ゲルの他の例を示す概略の断面図

【図6】本発明の機能性流体ゲルの他の例を示す概略の断面図

【図7】本発明の機能性流体ゲルのせん断応力と磁束密度との関係を示すグラフ

【図8】本発明の機能性流体ゲルのせん断応力を測定する装置を示す概略の断面図

【符号の説明】

【0058】

1 機能性分散相微粒子

2 ゲル状の分散媒

3 機能性流体ゲル全体

30 機能性分散相微粒子を含まないゲル層

31,32 機能性流体ゲル層

【技術分野】

【0001】

本発明は、磁気粘性流体や電気粘性流体で代表される機能性流体に関するもので、中でも機能性分散相微粒子を、ゲル状の分散媒中に分散している機能性流体ゲルに関するものである。

【背景技術】

【0002】

近年、航空宇宙、建築構造物、自動車等多くの工学の分野で、材料自体が外部からの情報によって、自らの物性を変化させ環境の変化に対応させるための研究が盛んに行われるようになって来た。

それらの材料の中には機能性分散相微粒子を分散媒中に分散させており、電場によって粘性が変化する電気粘性流体(以下ER流体ということがある)、磁場によって粘性が変化する磁気粘性流体(以下MR流体ということがある)がある。

【0003】

これらの機能性流体の機能性分散相微粒子(分散質)は長期間を経過することによって分散媒中で沈降が生じ不均一になる傾向を有する。そこで沈降しにくくして均一性を保つために、機能性分散相微粒子の表面を改質させたり、他の機能性分散相微粒子と組み合わせたり、機能性分散相微粒子の粒径分布を小さくするなどの研究も進められている。

【0004】

これらの機能性流体のうち、電気粘性流体または磁性流体が外部電場や磁場の強弱によってそれほど粘性の変化が大きくないのに対し、MR流体は僅かな磁場の変化で流体の物性(粘度)が大きく変化するという特性を有している。

そのためにこの性質を利用した応用研究が最近米国、日本を中心に盛んに行われるようになってきており、このMR流体の特徴をうまく利用したダンパやブレーキが現在研究されて、一部実用化されるようになってきた。そこで以下の説明においては機能性分散相微粒子として磁性微粒子を使用したMR流体を主として例に取り上げて説明することとする。

【0005】

MR流体を適用した例としては、大型トラックの座席シートの振動低減用ダンパ、乗用車のサスペンション用ダンパ、電気洗濯機の回転ドラムの振動低減用ダンパ、義足用ダンパ、回転体のデスク用ブレーキパット、トルクコンバータ等がある。これらはいずれも磁場の強さを変えることによってMR流体の粘性を変化させて機能する装置である。

【0006】

MR流体の組成的特徴としては、分散媒として炭化水素系オイル、シリコーンオイル、ケロシン、水等を用い、機能性分散相微粒子(分散質)として、鉄、コバルト、鉄―ニッケル合金等の磁性微粒子を分散させている。レオロジカルな挙動としては、非磁界ではニュートン流体的であり、磁界中では見かけ粘度が105〜106倍に変化する。また磁界中でのせん断力は約100kPaに達する。

【0007】

このMR流体は流体の状態では一般に懸濁液状態で、磁性微粒子に沈降性があり、容器などに入れておくと、重力の影響で下に沈んでしまい、硬化し磁場の作用を受けにくくなる性質(以下、沈降劣化ということがある)がある。この沈降劣化のためにMR流体はその使用に際しては特別な注意が必要であった。

【0008】

すなわちMR流体の特性を稀にしか活用しない、例えば地震対策用MRダンパの場合は、いつ起こるかもしれない地震にMRダンパが正常に機能を発揮させるためには、分散質の表面に特別な処理を施したり、粒径を小さくして沈降速度を下げたり、重力と反対方向に磁場を常に作用させておいたりすることで分散質の沈降を防いだりするなどの工夫が必要である。またMR流体は液体としての性質も備えており、密封容器に入れる場合はシール性を考慮しなければならない。

【0009】

これらを解決するために、酸化ポリエチレンを磁性粒子に対して0.5 〜5重量%含有し、前記磁性粒子が平均粒径:5〜15nmの微小磁性粒子(A)と平均粒径:0.3〜10μmの磁性粒子(B)とから成ることにより、磁気粘性流体中で、微小磁性粒子(A)は、磁性粒子(B)の表面の一部に付着したり、磁性粒子(B)間に存在して、磁性粒子(B)同士の付着を抑制し、その結果、磁気粘性流体は、粘度が上昇することなく、優れた流動性および分散性を示すようにしたものが提案されている。(特許文献1参照)

【0010】

さらに、磁性微粒子を分散させた分散媒をゲル化させることにより半固体状にして、磁場によってせん断抵抗力が大きく変化することはMR流体と同じような性質を備えつつも、分散質としての、鉄、コバルト、鉄―ニッケル合金等の磁性微粒子をゲル材料に分散させることにより、沈降劣化を生じることがなく、また通常の温度ではゲル材料は液体ではないために、特別なシール材料を用いる必要がなく、いわばゴム材料のように簡単に扱うことができるなどの点を利用した技術が提案されている。(非特許文献1参照)

【0011】

また、ER流体の技術分野においても、ポリシロキサン架橋体中に電気絶縁性媒体および分散相粒子が分散されて分散相粒子の沈降を防止する電気レオロジーゲルが提案されている。(特許文献2参照)

【0012】

【特許文献1】特開2005−206624号

【特許文献2】特開2002−80881号

【非特許文献1】砂子田、鈴木、松岡、“磁場反応性材料の開発と特性調査”平成19年度春季フルードパワーシステム講演会講演論文集、pp.46〜48、平成19年5月24日、25日

【発明の開示】

【発明が解決しようとする課題】

【0013】

しかしながら、粒径の異なる磁性粒子を混合する特許文献1の技術では長期間の放置による粒子の沈降防止には不十分であり、また、機能性粒子をゲル中に分散させる特許文献2および3の技術では、均一性を保つことができる一方で常温においても流動性が極めて小さいという点でこれまでの機能性流体とはまったく異なる特性を兼備することとなり、本発明者らはこの特性に着目し、さらに改良するべく研究を進め、本発明に到達した。

【課題を解決するための手段】

【0014】

本発明は、機能性分散相微粒子を、ゲル状の分散媒中に分散してなる機能性流体ゲルであって、該機能性流体ゲルの内部において機能性分散相微粒子の分散状態の分布に変化をもたせたことを特徴とする機能性流体ゲルである。

【0015】

このことにより、これまで全体の均一性を保つことのみ追求してきた従来の機能性流体あるいは機能性流体ゲル技術とは発想を異にして、常温においても流動性が極めて小さいという特性を生かして、むしろ機能性分散相微粒子の分散状態を積極的に不均一に保つことができることに特徴があり、その応用範囲は飛躍的に増大することが期待できるものである。

【0016】

また、機能性分散相微粒子を、ゲル状の分散媒中に分散している機能性流体ゲル層および機能性分散相微粒子を含まないゲル層から選択された機能性分散相微粒子の分散状態の異なる2層以上を積層したことを特徴とする請求項1に記載の機能性流体ゲルである。

【0017】

このことにより、各層を別々に製造させて、その後にそれぞれの層を自由に重ね合わせて、多層構造とすることにより機能性分散相微粒子の分散状態に相違をもたせた全体の構造を完成させることが出来る。

【0018】

また、機能性分散相微粒子を、ゲル状の分散媒中に傾斜した分散状態で分散している請求項1または2に記載の機能性流体ゲルである。

【0019】

機能性分散相微粒子を傾斜した分散状態とすることにより、全体として接着界面のない一体の構造でありながら機能性分散相微粒子の分散状態に相違をもたせた全体の構造を完成させることが出来る。

【0020】

機能性分散相微粒子として磁性微粒子を用いたことを特徴とする請求項1乃至3のいずれかに記載の機能性流体ゲルである。

【0021】

磁性微粒子を用いたMR流体は僅かな磁場の変化で流体の物性(粘度)が大きく変化し非磁界ではニュートン流体的であり、磁界中では見かけ粘度が105〜106倍に変化し、また磁界中でのせん断力は約100kPaに達するという特性を有するがこれを機能性流体ゲルにおいても活用できる。

【発明の効果】

【0022】

以上のように、従来の MR流体などの場合は流体であるがゆえに均質な異種類の機能性流体のみ製造可能であったのに対して、いろいろな構造を持つ機能性流体ゲル3は、一度の工程で材料をゲル化したり、多層構造のような場合には、各層を別々に製造させて、その後にそれぞれの層を重ね合わせるなどの工夫によって、全体を完成させることが出来ることに特徴があり、その応用範囲は飛躍的に増大することが期待できる。本発明の機能性流体ゲル3の効果をまとめると以下の通りである。

【0023】

1)液体でないために、シール材を必要としないこと。

2)形状を任意に設定でき、機能性分散相微粒子の多層構造や、分散媒の多層構造が出来るために磁場による吸着部分を任意に設定できること。

3)機能性分散相微粒子の配列をコントロールできること。

【0024】

4)流体でないために機能性分散相微粒子が沈降せず、積極的に分散状態の分布の変化を与えた場合にその状態が安定的に保持されること。

5)機能性分散相微粒子の粒子径を任意に設定できることにより、同じ磁束密度でも吸着力を変えることが容易であること。

6)研磨などの材料改質に適していること。

【0025】

7)研磨材料として用いた場合は、機能性分散相微粒子の粒子径や粒子の形状を変えることによって、粗い研削や、精密な研削が可能であること。

8)同一平面でも部分的な研削が容易であること。

【発明を実施するための最良の形態】

【0026】

以下本発明を図面により詳細に説明する。

図において1は機能性分散相微粒子を、2はゲル状の分散媒を、3は本発明の機能性流体ゲル全体を示す。

31、32は機能性分散相微粒子をゲル状の分散媒中に分散している機能性流体ゲル層を、30は機能性分散相微粒子を含まないゲル層を示す。

【0027】

図1、図2、図3、図4、図5、図6に代表的な本発明の機能性流体ゲルの模式的な構造図を示すように、本発明の機能性流体ゲルは機能性分散相微粒子1を、ゲル状の分散媒2中に分散している機能性流体ゲル3であって、該機能性流体ゲル3の内部において機能性分散相微粒子1の分散状態に相違をもたせたことを特徴とするので、通常の温度では流動することなく、ゴム材料のように半固体状をしており取り扱いが極めて容易なばかりか、そのまま放置しても分散させてある機能性分散相微粒子1は分散媒2の中で沈降などにより分散状態が変化することはなく積極的に不均一性を保つことができる。

【0028】

本発明において機能性分散相微粒子1とはMR流体由来の場合は分散質として、鉄、コバルト、鉄―ニッケル合金等の磁性微粒子が用いられる。またER流体由来の場合にはシリカゲル、セルロースなどの他、有機高分子化合物からなる芯体と電気半導体性無機物粒子からなる表層とを有する複合構造のER粒子などが用いられる。

【0029】

これらのうち、いわゆるMR流体においては機能性分散相微粒子1の粒径分布を小さくすると磁場によってせん断抵抗力が大きく変化することが困難となり、大きくすると沈降し易くなるため、沈降改善とせん断応力の増大とは、トレードオフの関係にあった。このために例えばMR流体に用いられる磁性微粒子の粒子径分布は数ミクロンから十数ミクロンの範囲と言われてきたところ、これに対して本発明の機能性流体ゲルは沈降を生じないために、機能性分散相微粒子の粒子径に制限を設ける必要がなく、例えば数百ミクロンという大粒径の磁性微粒子を使用することができる。

【0030】

本発明においてゲル状の分散媒2とは、シリコーン系、ゼラチン、寒天、カラギーナン、グルコマンナンとキサンタンガムの混合物、ローカストビーンガムとキサンタンガムの混合物などの一般的なゲル化剤を使用できるが、耐熱性やゲル強度などの点からシリコーン系のゲル化剤が好ましく用いられる。なお必要に応じ分散媒として炭化水素系オイル、シリコーンオイル、ケロシン、水等を添加することができる。

【0031】

シリコーン系のゲル化剤としては、液状のシリコーンオイルを比較的低い架橋密度で硬化させたものである。硬化機構は、白金触媒によるビニル基とSiH基の付加反応が主として採用されており、常温硬化型、加熱硬化型のほか紫外線架橋する材料も使用できる。一液型は混合、脱泡の手間を省けることと、混合ミスによる特性変動の恐れがないなどの利点があり、一方、二液型は比較的低い温度で、短時間で硬化可能という特長を有し、紫外線架橋は照射した部分を硬化できる利点がある。

【0032】

本発明において機能性流体ゲル3を製造するためには、機能性分散相微粒子1を液状の分散媒に添加し、その状態で分散媒をゲル化させることにより、機能性分散相微粒子を、ゲル状の分散媒中に分散している機能性流体ゲルを得ることができる。ここで架橋密度などについては用途に応じて必要なゲル強度などのものを選択することができる。

【0033】

本発明において機能性分散相微粒子1の分散状態とは、機能性流体ゲル3の内部においている部分を取ったときの機能性分散相微粒子1の密度や粒子径などの状態を意味する。この分散状態の分布に変化をもたせるということは、例えば機能性流体ゲル3の内部において片側部分に粒子径の小さい機能性分散相微粒子1を多く分布させ、反対側には粒子径の大きな機能性分散相微粒子1を多く分布させることが考えられる。

【0034】

この分散状態の分布に変化をもたせるためには、例えば機能性分散相微粒子を、ゲル状の分散媒中に分散している機能性流体ゲル3および機能性分散相微粒子を含まないゲル層から選択された機能性分散相微粒子の分散状態の異なる2層以上を積層することにより実現できる。また、例えば機能性分散相微粒子1を、ゲル状の分散媒2中に傾斜した分散状態で分散しても変化をもたせることができる。

【0035】

分散状態の異なる2層以上を積層する方法としては、例えば機能性分散相微粒子1を含まないか一つの分散状態を有する配合を硬化して所定の大きさの機能性流体ゲル層31を作成し、次いで、最初の機能性流体ゲルとは異なる機能性分散相微粒子の配合を有するか機能性分散相微粒子を含まない未硬化の分散媒を、最初のゲルに接触させながら硬化させ他の機能性流体ゲル層32を得ることにより、積層する方法がある。こうして機能性分散相微粒子1の分散状態の分布に変化をもたせることができる。

【0036】

また、最初に複数種類の機能性流体ゲルを作成しておき、これらを単純に重ね合わせたり、あるいはシリコーン系接着剤などによって接着することによって積層することにより機能性分散相微粒子1の分散状態の分布に変化をもたせてもよい。

【0037】

このように積層することによって強いせん断応力を必要とする場合は大きな粒子径としたり、ゲル材料も目的に応じて1つの材料内に2種類ないし多種類の粒子を分散させたり(図1、図2)、せん断応力や摩擦力を発生させる面を上面と側面とさせることができ(図3)また同じ面でも一部分に分散質粒子を配置させることで部分的に摩擦力を発生させることが可能となる(図4)。

【0038】

図1の例では、磁場を印加したときに、粒子系の大きな磁性粒子からなる機能性分散相微粒子1を配した機能性流体ゲル層31に接する面に対して高い摩擦力が得られ、また大きな研磨力が得られる。一方、粒子系の小さな磁性粒子からなる機能性分散相微粒子1を配した機能性流体ゲル層32に接する面に対して比較的小さい摩擦力を得られ、また研磨力は小さいけれどもよりきめ細かい研磨面が得られる。

【0039】

そのため、たとえば高い摩擦力により大きな制動力、せん断応力や減衰力を作用面に適用させる場合や、大きな研磨力により効率的に作用面を研磨したい場合には、粒子系の小さな磁性粒子からなる機能性分散相微粒子1を配した機能性流体ゲル層32を固定しておき、粒子系の大きな磁性粒子からなる機能性分散相微粒子1を配した機能性流体ゲル層31に接するように作用面を配置すればよい。また、比較的小さなせん断応力が好適である用途乃至は比較的きめ細かい研磨力を作用面に作用させる用途では、前記とは逆に粒子系の小さな磁性粒子からなる機能性分散相微粒子1を配した機能性流体ゲル層32に接するように作用面を配置すればよい。

【0040】

図2の例では、基本的に図1の例と同様に両面のせん断応力が異なる用途に応用できるが、芯層として機能性分散相微粒子1を含まないゲル層30を形成することによりこの断面を作用面にあてて研磨に使用すれば、機能性分散相微粒子1を含まないゲル層30に接する作用面は研磨されずその両側のみ研磨することができる。また、機能性分散相微粒子1を含まないゲル層30の存在により機能性流体ゲル3全体の機能性分散相微粒子1の量を減らすことができ、あるいは粘弾性特性の制御を行うことができる。

【0041】

図3の例では、基本的に図1の例と同様に両面のせん断応力が異なる用途に応用できるが、粒子系の大きな磁性粒子からなる機能性分散相微粒子1を配した機能性流体ゲル層31および、粒子系の小さな磁性粒子からなる機能性分散相微粒子1を配した機能性流体ゲル層32が直角に配置されていることから、作用面の配置がアングル状の場合にも適用できる。また、機能性分散相微粒子を含まないゲル層30を形成することにより機能性流体ゲル3全体の機能性分散相微粒子1の量を減らすことができ、あるいは粘弾性特性の制御を行うことができる。

【0042】

図4の例では、粒子系の小さな磁性粒子からなる機能性分散相微粒子1を円筒状に配した機能性流体ゲル層32と、芯層として機能性分散相微粒子を含まないゲル層30とを形成することにより円筒の中心軸を回転中心とした作用面の研磨により、リング状に研磨面が得られる。また、機能性分散相微粒子を含まないゲル層30を芯層に配置することにより機能性流体ゲル3全体の機能性分散相微粒子1の量を減らすことができ、あるいは粘弾性特性の制御を行うことができる。

【0043】

図5の例では、図1から図4および図6では分散質である機能性分散相微粒子1の整列状態はランダムとなっているが、粒子径が大きい場合や小さい場合でも粒子径に応じた厚さで未架橋の配合を塗布してから硬化させるなど、粒子配置を工夫することによって規則的に機能性分散相微粒子1を配列させることにより精度の高い表面状態を得ることが可能となる。

【0044】

図6の例では、上方に粒子径の小さい機能性分散相微粒子1を多く分散し、下方に粒子径の大きな機能性分散相微粒子1が多く分散し、機能性分散相微粒子が傾斜した分散状態で分散してなる機能性流体ゲル3となっており、それらの間には接着界面は存在しない。

【0045】

機能性分散相微粒子1として粒子径の異なる磁性微粒子などを、特定のゲル化時間を有する未架橋の分散媒2に混ぜ合わせた後、静置した状態でゲル化を進行させると、沈降し易い大径の磁性微粒子が下方に、小径の微粒子が上方に分布するという、傾斜した分散状態で分散している機能性流体ゲル3が得られる。

粒子径の他、粒子密度、粒子形状を変えることによっても沈降速度は異なるし、静置ではなく遠心力を与えても遠心力方向に傾斜した分散状態で分散してなる機能性流体ゲル3が得られる。

【0046】

機能性分散相微粒子1として磁性微粒子を、特定のゲル化時間を有する分散媒2に混ぜ合わせた後、磁場を印加した状態でゲル化を進行させると、その磁場と磁性微粒子との関係において分布状態を制御するとことができ、傾斜した分散状態で分散している機能性流体ゲル3が得られる。

【0047】

また、分散媒2の原料として紫外線架橋型のシリコーン系ゲル化剤を用い、これを硬化させる際に、紫外線を照射する面から徐々に架橋硬化させることにより分布状態を制御するとことができ、傾斜した分散状態で分散している機能性流体ゲル3が得られる。

【0048】

次に分散媒2については1種類のゲル化材料について、1種類の機能性分散相微粒子1あるいは多種類の機能性分散相微粒子1を分散させた機能性流体ゲルの他に、多種類の分散媒に1種類の機能性分散相微粒子1あるいは多種類の機能性分散相微粒子1を分散させた機能性ゲル3が考えられる。

【0049】

次に磁性微粒子を用いた機能性流体ゲルに関する実施例について説明する。

機能性分散相微粒子1としては、市販の軟鉄粉の平均粒子系が97.6ミクロン、193ミクロンおよび特注で平均粒子系が2ミクロンの3種類を準備した。この平均粒子径は電子顕微鏡による目視法により算出した。

【0050】

分散媒2として市販の1液加熱タイプシリコーン(標準硬化時間:130℃で30分、密度:25℃で1.0g/cm3、架橋粘度3.5×101Pa・s)を準備した。

【0051】

機能性分散相微粒子1として平均粒子系が193ミクロンの鉄粉を50重量%となるように1液加熱タイプシリコーンに配合し130℃で30分間硬化して機能性流体ゲル層31を作成し、次いで、機能性分散相微粒子1として平均粒子系が97.6ミクロンの鉄粉を50重量%となるように1液加熱タイプシリコーンに配合し、最初のゲルに接触させながら硬化させ他の機能性流体ゲル層32を得ると同時に機能性流体ゲル層31と積層一体化し、図1に示す2層の機能性流体ゲル3を得ることができた。

【0052】

次に本発明の機能性流体ゲル3を構成する各層に関し、図8に示す測定装置を用いて、せん断応力特性を測定した結果を図7に示す。この例では磁束密度が0.2T(テスラ)から0.45Tと増加するに従って、せん断応力も増加していることがわかる。また測定に供した機能性流体ゲルの試料としては3種類、機能性分散相微粒子1として鉄粉の平均粒子径が2ミクロン、97.6ミクロン、193ミクロンをそれぞれ用いた機能性流体ゲル層31,32,・・・で大きさが10mm(せん断方向)×30mm(せん断垂直方向)×3mm(厚さ)のものを使用した。機能性分散相微粒子1として用いた鉄粉の平均粒子径が2ミクロン、97.6ミクロン、193ミクロンと増加するに従って、すなわち大きな粒子ほどせん断応力が増加していることがわかる。

【0053】

せん断応力τは機能性流体ゲル3が非磁性体プレート4に接している面積Aで、非磁性体プレート4を移動させるに必要な力Fを除することによって求めた。また磁束密度は磁極間の密度を計測することによって求めた。

【0054】

なお、この図7を得るために行った実験の方法を示す模式的な概略断面図を図8に示す。

磁場を印加するための電磁石5の間に滑り止めの溝加工を施した固定用プレート41を備え、測定すべき機能性流体ゲル層を載せて固定できるようにし、機能性流体ゲル層31,32,・・・の上には非磁性体プレート4を置いて、非磁性体プレート4と電磁石との間は摩擦力を最小にするために潤滑用グリース6が塗布され、非磁性体プレート4を移動させるに必要な力Fへの影響を最小にするよう配慮している。

【0055】

本発明において、機能性分散相微粒子として鉄粉を用いた機能性流体ゲル3に対し磁場を印加したときに、せん断抵抗力が増大する理由は必ずしも明確ではないが、磁場の印加により機能性流体ゲルの表面近くに分布する磁性微粒子が表面から僅かに突出しこれが非磁性体プレートとの摩擦を生じるとともに内部の磁性微粒子が磁場により整列してせん断抵抗作用を奏するためであると考えられる。

【産業上の利用可能性】

【0056】

本発明の機能性流体ゲルは、電場、磁場、あるいは永久磁石によるせん断抵抗力を利用したダンパやブレーキやクラッチなどの他に、材料加工における表面研磨や表面改質等に応用できる。

【図面の簡単な説明】

【0057】

【図1】本発明の機能性流体ゲルの一例を示す概略の断面図

【図2】本発明の機能性流体ゲルの他の例を示す概略の断面図

【図3】本発明の機能性流体ゲルの他の例を示す概略の断面図

【図4】本発明の機能性流体ゲルの他の例を示す概略の断面図

【図5】本発明の機能性流体ゲルの他の例を示す概略の断面図

【図6】本発明の機能性流体ゲルの他の例を示す概略の断面図

【図7】本発明の機能性流体ゲルのせん断応力と磁束密度との関係を示すグラフ

【図8】本発明の機能性流体ゲルのせん断応力を測定する装置を示す概略の断面図

【符号の説明】

【0058】

1 機能性分散相微粒子

2 ゲル状の分散媒

3 機能性流体ゲル全体

30 機能性分散相微粒子を含まないゲル層

31,32 機能性流体ゲル層

【特許請求の範囲】

【請求項1】

機能性分散相微粒子を、ゲル状の分散媒中に分散している機能性流体ゲルであって、該機能性流体ゲルの内部において機能性分散相微粒子の分散状態の分布に変化をもたせたことを特徴とする機能性流体ゲル

【請求項2】

機能性分散相微粒子を、ゲル状の分散媒中に分散している機能性流体ゲル層および機能性分散相微粒子を含まないゲル層から選択された機能性分散相微粒子の分散状態の異なる2層以上を積層したことを特徴とする請求項1に記載の機能性流体ゲル

【請求項3】

機能性分散相微粒子を、ゲル状の分散媒中に傾斜した分散状態で分散している請求項1または2に記載の機能性流体ゲル

【請求項4】

機能性分散相微粒子として磁性微粒子を用いたことを特徴とする請求項1乃至3のいずれかに記載の機能性流体ゲル

【請求項1】

機能性分散相微粒子を、ゲル状の分散媒中に分散している機能性流体ゲルであって、該機能性流体ゲルの内部において機能性分散相微粒子の分散状態の分布に変化をもたせたことを特徴とする機能性流体ゲル

【請求項2】

機能性分散相微粒子を、ゲル状の分散媒中に分散している機能性流体ゲル層および機能性分散相微粒子を含まないゲル層から選択された機能性分散相微粒子の分散状態の異なる2層以上を積層したことを特徴とする請求項1に記載の機能性流体ゲル

【請求項3】

機能性分散相微粒子を、ゲル状の分散媒中に傾斜した分散状態で分散している請求項1または2に記載の機能性流体ゲル

【請求項4】

機能性分散相微粒子として磁性微粒子を用いたことを特徴とする請求項1乃至3のいずれかに記載の機能性流体ゲル

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−155373(P2009−155373A)

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願番号】特願2007−331916(P2007−331916)

【出願日】平成19年12月25日(2007.12.25)

【出願人】(504409543)国立大学法人秋田大学 (210)

【Fターム(参考)】

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願日】平成19年12月25日(2007.12.25)

【出願人】(504409543)国立大学法人秋田大学 (210)

【Fターム(参考)】

[ Back to top ]