機能性繊維及びその製造方法

【課題】天然植物系繊維とゼオライト結晶物質のより完全な複合体よりなる機能性繊維の製造方法を得る。

【解決手段】膨潤している天然植物系繊維に、塩基性物質の存在下でケイ素水溶性化合物とアルミニウム水溶性化合物の混合水溶液の濃度を段階的に上昇させながら、該混合水溶液を天然植物系繊維に含浸処理した後熱処理し、天然植物系繊維の表面、内部、空隙内にゼオライト結晶物質を析出させることにより、ゼオライト結晶物質を有する機能性繊維を製造する。

【解決手段】膨潤している天然植物系繊維に、塩基性物質の存在下でケイ素水溶性化合物とアルミニウム水溶性化合物の混合水溶液の濃度を段階的に上昇させながら、該混合水溶液を天然植物系繊維に含浸処理した後熱処理し、天然植物系繊維の表面、内部、空隙内にゼオライト結晶物質を析出させることにより、ゼオライト結晶物質を有する機能性繊維を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゼオライト結晶物質を繊維内部に析出させた天然植物系繊維及びその製造方法に関する。

【背景技術】

【0002】

ゼオライト等の無機結晶や、アルミノシリカゲル等の無機化合物は、有害物質を吸着する性能を有することが知られており、これらの物質を繊維と複合化させようという試みは古くからなされており、従来技術としては、主に無機結晶の微粉末をバインダーを用いて繊維に固着させる方法が中心である。しかしながら、バインダーを使用すると、使用したバインダーによる風合いの低下が生じ、耐洗濯性にも劣る。この方法は、生地への加工は可能であるが、糸や綿に対しては加工できないという欠点がある。ゼオライトとセルロースの複合体の形成は、再生セルロースの場合は、ゼオライト粉末を再生セルロースのドープに添加して、紡糸することによりセルロース繊維に練り込むことは可能である。一方、天然セルロース繊維である綿や麻はゼオライトを練りこむことは不可能なため、レーヨン等と天然繊維との均一な複合化が不可能であり、更に、レーヨン等再生繊維についても、練り込みによるため、繊維表面に存在するゼオライト結晶が少ない欠点がある。

【0003】

そこで、バインダー等を用いずに直接繊維と無機結晶を複合化させる技術としては、レーヨン等再生繊維への練り込みの他に、エマルジョンから多孔性球状のシリカ質微粒子を生成させてセルロース繊維に含有させる方法(特許文献1)、ケイ素もしくは金属のアルコキシドを含む液体中に、親水性繊維を浸漬した後加水分解により珪素もしくは金属のアルコキシドの酸化物を親水性繊維に担持させる方法(特許文献2)が提案されている。

【0004】

繊維とゼオライトを複合化する方法においては、ケイ素化合物とアルミ化合物を混合する事によってアルミノシリカゲルが生成する。このアルミノシリカゲルをアルカリ条件下で加熱処理する事によりゼオライト結晶を得る事ができる。アルカリ性の条件下で、このアルミノシリカゲルと繊維を接触させた後に加熱処理する事で、繊維とゼオライトの複合化が可能である。しかしながら、アルミノシリカゲルの水に対する溶解性は非常に低く、通常の条件下ではアルミ化合物水溶液とケイ素化合物水溶液を混合すると速やかに沈殿が生じてしまい、ゼオライトと繊維の複合化が困難である。

【0005】

そこで、アルミ化合物水溶液かケイ素化合物水溶液のどちらかと繊維をあらかじめ接触させた後に、もう一方を加える事によって繊維との複合化を行う方法が特許文献3に記載されている。しかしながら、この方法ではアルミ化合物とケイ素化合物が接触した段階でアルミノシリカゲルが析出してしまい、この方法で合成されたゼオライト結晶は繊維表面のみに析出した状態になり、完全な複合化とは言えない。しかも、繊維表面に多くのゼオライト結晶が存在するため、摩擦等での脱落が大きく、また耐洗濯性にも劣る。繊維表面のみの複合化なのでセルロース繊維のルーメン内への析出もできず、またセルロース結晶内への進入が無く完全な複合化とは言えない。

【0006】

更に、特許文献4に記載の方法は、あらかじめアルミノシリカゲル粒子を調製し、この粒子の粒子径が小さい間にセルロース繊維と接触させる方法が開示されている。該方法ではアルミノシリカゲルの粒子径が極小さい間はセルロース繊維内部で反応は可能となるが、この場合アルミノシリカゲルは時間経過と共に粒子径が大きくなり、セルロース繊維内部での反応が困難となる。従って、この方法ではアルミノシリカゲルの粒子径制御が非常に重要となるため、実際の製造を勘案するとセルロース繊維の内部を中心としたセルロースとアルミのシリカゲルとの複合化は困難である。また、導入量を多くした場合、繊維表面に析出が多くなり脱落も多く、また肌触りの悪化が生じる。

【特許文献1】特開平5−086501号公報

【特許文献2】特開平6−173163号公報

【特許文献3】特開平10−120923号公報

【特許文献4】特開2005−23208号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明者らは前記課題を解決するため鋭意検討を重ねた結果、アルミ化合物とケイ素化合物の混合液をアルミノシリカゲルが析出しない濃度域で天然植物系繊維と接触させる事で、繊維内部へのアルミノシリカゲルの浸透を行った後に、徐々に該化合物の濃度を上昇させた後に熱処理する事によって、より完全な繊維とゼオライトの複合体を形成する事が可能であることを見出し本発明に至った。

【課題を解決するための手段】

【0008】

即ち、本発明は、天然植物系繊維にゼオライト結晶物質を析出させる方法において、天然植物系繊維を塩基性物質の存在下でケイ素水溶性化合物とアルミニウム水溶性化合物の混合液の濃度を段階的に上昇させながら、該混合液で含浸処理した後、熱処理することを特徴とする機能性繊維の製造方法である。天然植物系繊維は、木綿及び/又は中空再生セルロース系繊維であることが好ましい。

本発明の方法においては、天然植物系繊維を塩基性物質濃度0.01〜5モルの水溶液に浸漬する。次いでケイ素水溶性化合物、アルミニウム水溶性化合物、塩基性物質の混合液の混合モル比が、1モル:1〜5モル:5〜30モルとなるように調整しながらケイ素水溶性化合物とアルミニウム水溶性化合物の混合液のモル濃度を0.01モルから最大0.4モルまで段階的に上昇するように加え、天然植物系繊維を含浸処理する第一の工程と、次いで含浸処理された天然植物系繊維を熱処理し、天然植物系繊維にゼオライト結晶物質を析出させる第二の工程からなることを特徴とする。

本発明においては、ケイ素水溶性化合物はメタ珪酸ナトリウム、アルミニウム水溶性化合物がアルミン酸ナトリウムであることが好ましい。

本発明の機能性繊維は、ゼオライト結晶物質が天然植物系繊維の表面、内部および繊維空隙内に析出されてなる繊維全体にゼオライト結晶物質を含有する機能性繊維である。

【発明の効果】

【0009】

本発明方法によって合成されたゼオライト結晶は、主として繊維内部のルーメン等に析出されるので、摩擦等での脱落がなく、耐洗濯性に優れたものとなる。しかも、ゼオライト結晶は、表面への析出率が極めて少ないため、繊維表面および該繊維よりなる繊維製品の表面の手触りが加工前の繊維、繊維製品と殆ど変化が無く、脱臭、抗菌効果に優れた繊維および繊維製品が得られた。

【発明を実施するための最良の形態】

【0010】

本発明に使用される天然植物系繊維は木綿及び/又は中空再生セルロース系繊維である。前記中空再生セルロース系繊維はレーヨン、ポリノジック、キュプラ、リヨセルに加えアセテート等の半合成繊維を含む。また、中空再生セルロース系繊維の形態はフィラメントでも良いし、ステープルでも良い。また、使用する繊維の形状はワタ状、糸状、布帛、製品の何れでも良い。本発明で言う繊維空隙内とは、木綿のルーメン及び中空再生セルロース系繊維の中空内壁を意味する。

【0011】

本発明のゼオライト結晶物質を析出させた天然植物系繊維は、膨潤している天然植物系繊維に対し、複数の水溶性化合物および塩基性物質を、該繊維表面、内部、空隙内で反応させ、ゼオライトを析出させることにより製造される。ゼオライトを析出させるためには、ケイ素水溶性化合物、アルミニウム水溶性化合物および塩基性物質を用いる。

【0012】

以下に、ゼオライトを天然植物系繊維に析出させる製造方法を詳細に説明する。ゼオライト−セルロース複合体の製造方法としては、まず天然植物系繊維を塩基性水溶液に含浸させ、しかる後にケイ素水溶性化合物及びアルミニウム水溶性化合物を段階的に添加して所望の濃度まで濃度を上昇させる。その後、熱処理することで天然植物系繊維内にゼオライト結晶物質を析出させる。この場合、使用するケイ素化合物としては、水に溶解するものであれば特に制限はないが、例えばメタケイ酸ナトリウム、メタケイ酸カリウム、オルトケイ酸カリウム、水ガラス、シリカゾル等が挙げられるが、水に対する溶解度が高く、結晶性の高いゼオライトが得られる点からメタケイ酸ナトリウムが好ましい。段階的に添加するケイ素化合物の最終濃度は特に制限はないが、好ましくは0.01〜0.6モル、さらに好ましくは0.02〜0.4モルである。

【0013】

アルミニウム化合物としては、例えばアルミン酸ナトリウム、アルミン酸カリウム、硫酸アルミニウム、塩化アルミニウム、硝酸アルミニウム等が挙げられるが、水に対する溶解度が高く、結晶性の高いゼオライトが得られる点からアルミン酸ナトリウムが好ましい。アルミン酸塩の水溶液の濃度は特に制限はないが0.01〜0.6モル、さらに好ましくは0.02〜0.4モルである。塩基性物質としては、例えば水酸化ナトリウム、水酸化カリウム等が挙げられるが、水に対する溶解度が高く、結晶性の高いゼオライトが得られる点から水酸化ナトリウムが好ましい。塩基性物質の濃度は、ゼオライトを結晶化させるために、かなり高いアルカリ濃度が必要であることから0.01〜5モル、好ましくは0.1〜3モルである。

【0014】

混合液に天然植物性繊維を浸漬する温度は常温でよいが、最終熱処理温度は20〜90℃であり、好ましくは40〜90℃である。ケイ素水溶性化合物及びアルミニウム水溶性化合物の混合液を段階的に添加する時間は1〜24時間であり、熱処理は添加時間を含めて15時間以上浸漬させた後に行う。 膨潤しているセルロース基材の存在下でのケイ素化合物、アルミニウム化合物および塩基性物質との混合比(モル比)は1モル:1〜10モル:10〜50モルであり、好ましくは、1モル:1〜5モル:5〜30モルである。

【0015】

本発明の方法における第一の工程は、浴比を、処理開始時1:8〜20で処理終了時最大1:16〜40となるように調整し、上記のように含浸処理時間は1時間以上、最大24時間の条件で、ケイ素水溶性化合物とアルミニウム水溶性化合物の混合液のモル濃度を0モルから最大0.4モルまで段階的に上昇させて天然植物系繊維を該混合液に含浸処理する。次いで第二の工程において、含浸処理された植物系繊維を20℃〜90℃で熱処理し天然植物系繊維にゼオライト結晶物質を析出させる。本発明による段階的なケイ素水溶性化合物とアルミニウム水溶性化合物の添加においては、添加時間と共に天然植物系繊維に析出するゼオライトの量は増加するが、添加時間は、5〜10時間程度が好ましい。

以下、実施例を示して本発明をさらに詳しく説明するが、本発明はこれら実施例に限定されるものではない。

【実施例】

【0016】

・ゼオライト導入量の測定:白金るつぼに試料を乗せ、800℃で燃焼させた。残留した 灰分の重量から灰分率を測定した。この灰分率をゼオライトの導入量として求めた。

・走査型電子顕微鏡(以下「SEM」という)観察:加工後の試料をSEM写真観察し、ゼオラ イトの析出が繊維内部が多いか繊維表面が多いかを判定した。

・着用試験:加工したTシャツを5名のパネラーに着用させその着心地を下記にて判定し た。

良い◎、やや良い○、普通△、やや悪い▲、悪い×

【0017】

〔実施例1〕

加工用織物(綿100%、50ブロード)を1.8MのNaOH溶液に浴比1:20で浸漬した。メタケイ酸ナトリウム、アルミン酸ナトリウムそれぞれを0.2Mになるように1.8M水酸化ナトリウム水溶液に溶解し、メタケイ酸ナトリウムのアルカリ水溶液とアルミン酸ナトリウムのアルカリ溶液の2種類の溶液を調製した。この溶液それぞれを0,1,2,5,7,10時間かけて加工布を浸漬した反応液に添加し、最終的な浴比を1:40にした。処理後の各添加時間の異なる加工布を、加工布(a)、加工布(b)、加工布(c)、加工布(d)、加工布(e)、加工布(f)とする。

なお、添加時間1,2時間は10分間隔、添加時間5,7,10時間は15分間隔とした。添加する際の添加回数と溶液量は添加時間で変化するが、総溶液量は同一量を添加した。添加時間を含めて室温で15時間振とう後、90℃×2時間の熱処理をした。その後、水洗・乾燥してゼオライト加工布(a)〜(f)を得た。得られた加工布(a)〜(f)の灰分率を測定しその結果を表1に示した。ゼオライトの導入量は全てのSi−Alを一度に添加した方法の加工布(a)も本発明の加工布(f)と同程度であったが、加工布(a)の導入の状態は繊維表面に多量に析出するもので、生地表面はかなりざらついていた。

【0018】

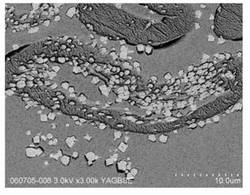

表1に示した各加工布(a)〜(f)の繊維表面のSEM拡大写真を図1(a)〜図1(f)にそれぞれ示す。一方、段階的添加では添加時間が延びるほどゼオライトの導入量が増加した。また、SEM観察によると、添加時間の増加に伴いゼオライトの導入量は増加しており、ルーメン等の繊維内部でゼオライトの析出量が増加しているのが分かった。図2に添加時間10時間の加工布(f)のSEM写真として綿繊維の横断面拡大写真を、図3に同綿繊維の縦断面写真を示すが、ルーメン内部にゼオライトが析出していることが確認できる。

【0019】

【表1】

【0020】

〔実施例2〕

加工用糸(綿100%、40番単糸)を穴あきのボビンに巻いた後、1.8MのNaOH溶液に浴比1:20で浸漬した。メタケイ酸ナトリウム、アルミン酸ナトリウムそれぞれを0.2Mになるように1.8M水酸化ナトリウム水溶液に溶解し、メタケイ酸ナトリウムのアルカリ水溶液とアルミン酸ナトリウムのアルカリ溶液の2種類の溶液を調製した。この溶液それぞれを0,1,2,5,7,10時間かけて加工用糸(a)〜加工用糸(f)を浸漬した反応液に添加し、最終的な浴比を1:40にした。なお、反応液の添加は、添加時間1,2時間後は10分間隔、添加時間5,7,10時間後は15分間隔とした。添加する際の添加回数と溶液量は添加時間で変化するが、総溶液量は同一量を添加した。添加時間を含めて室温で15時間振とう後、90℃で2時間、熱処理をした。その後、水洗・乾燥してゼオライト加工糸を得た。得られた加工糸の灰分率を測定しその結果を表2に示した。ゼオライトの導入量は全てのSi―Alを一度に添加した方法の加工用糸(a)も本発明の加工用糸(d),(e)と同程度であったが、加工用糸(a)の導入の状態は、繊維表面に多量に析出するもので、糸表面はかなりざらついていた。一方、段階的添加では添加時間が延びるほどゼオライトの導入量が増加した。また、SEM写真観察によると、添加時間の増加に伴いゼオライトの導入量は増加しており、ルーメン等の繊維内部でゼオライトの析出量が増加しているのが分かった。

【0021】

【表2】

【0022】

〔実施例3〕

加工用ワタ(中空レーヨン)を穴あきのボビンに巻いた後、1.8MのNaOH溶液に浴比1:20で浸漬した。メタケイ酸ナトリウム、アルミン酸ナトリウムそれぞれを0.2Mになるように1.8M水酸化ナトリウム水溶液に溶解し、メタケイ酸ナトリウムのアルカリ水溶液とアルミン酸ナトリウムのアルカリ溶液の2種類の溶液を調製した。この溶液それぞれを0,1,2,5,7,10時間かけて加工用ワタ(a)〜加工用ワタ(f)を浸漬した反応液に添加し、最終的な浴比を1:40にした。なお、添加時間1,2時間は10分間隔、添加時間5,7,10時間は15分間隔とした。添加する際の添加回数と溶液量は添加時間で変化するが、総溶液量は同一量を添加した。添加時間を含めて室温で15時間振とう後、90℃×2時間の熱処理をした。その後、水洗・乾燥してゼオライト加工用ワタ(a)〜加工用ワタ(f)を得た。得られた加工ワタの灰分率を測定しその結果を表3に示した。ゼオライトの導入量は全てのSi−Alを一度に添加した方法の加工用ワタ(a)も本発明の加工用ワタ(d)と同程度であったが、加工用ワタ(a)の導入の状態は繊維表面に多量に析出するもので、加工用ワタ(a)の表面はかなりざらついていた。一方、段階的添加では添加時間が延びるほどゼオライトの導入量が増加した。また、SEM写真観察によると、添加時間の増加に伴いゼオライトの導入量は増加しており、繊維中空内部でゼオライトの析出量が増加しているのが分かった。

【0023】

【表3】

【0024】

〔実施例4〕

実施例1の添加時間を5時間に一定し、メタケイ酸ナトリウム及びアルミン酸ナトリウム(NaOH濃度は2M)の添加後の最終濃度をそれぞれ0.05、0.1、0.2、0.4、0.6Mとして、綿100%Tシャツを加工した。加工したTシャツについて5名のパネラーにて着用試験を行い、その結果を表4に示した。0.05〜0.4Mで加工したT−シャツの着心地はほぼ問題なかったが、0.5〜0.6M加工のT−シャツはごわごわとした肌触りで、着心地が悪い結果となった。

【0025】

【表4】

【産業上の利用可能性】

【0026】

本発明による機能性繊維は、繊維表面へのゼオライト結晶の析出が極めて少ないため、ゼオライトの脱落が無く、長期間脱臭殺菌効果が持続され、しかも肌触りの優れた繊維製品が得られ、医療分野をはじめ広く利用可能な繊維製品が得られる。

【図面の簡単な説明】

【0027】

【図1】(a)乃至(f)は、加工布(a)乃至(f)の繊維表面のSEM拡大写真。(写真内の目盛:1目盛り=5μm)

【図2】本発明による添加時間10時間の加工布(f)の綿繊維の横断面SEM拡大写真。(写真内の目盛:1目盛り=1.0μm)

【図3】本発明による添加時間10時間の加工布(f)の綿繊維の縦断面SEM拡大写真。(写真内の目盛:1目盛り=1.0μm)

【技術分野】

【0001】

本発明は、ゼオライト結晶物質を繊維内部に析出させた天然植物系繊維及びその製造方法に関する。

【背景技術】

【0002】

ゼオライト等の無機結晶や、アルミノシリカゲル等の無機化合物は、有害物質を吸着する性能を有することが知られており、これらの物質を繊維と複合化させようという試みは古くからなされており、従来技術としては、主に無機結晶の微粉末をバインダーを用いて繊維に固着させる方法が中心である。しかしながら、バインダーを使用すると、使用したバインダーによる風合いの低下が生じ、耐洗濯性にも劣る。この方法は、生地への加工は可能であるが、糸や綿に対しては加工できないという欠点がある。ゼオライトとセルロースの複合体の形成は、再生セルロースの場合は、ゼオライト粉末を再生セルロースのドープに添加して、紡糸することによりセルロース繊維に練り込むことは可能である。一方、天然セルロース繊維である綿や麻はゼオライトを練りこむことは不可能なため、レーヨン等と天然繊維との均一な複合化が不可能であり、更に、レーヨン等再生繊維についても、練り込みによるため、繊維表面に存在するゼオライト結晶が少ない欠点がある。

【0003】

そこで、バインダー等を用いずに直接繊維と無機結晶を複合化させる技術としては、レーヨン等再生繊維への練り込みの他に、エマルジョンから多孔性球状のシリカ質微粒子を生成させてセルロース繊維に含有させる方法(特許文献1)、ケイ素もしくは金属のアルコキシドを含む液体中に、親水性繊維を浸漬した後加水分解により珪素もしくは金属のアルコキシドの酸化物を親水性繊維に担持させる方法(特許文献2)が提案されている。

【0004】

繊維とゼオライトを複合化する方法においては、ケイ素化合物とアルミ化合物を混合する事によってアルミノシリカゲルが生成する。このアルミノシリカゲルをアルカリ条件下で加熱処理する事によりゼオライト結晶を得る事ができる。アルカリ性の条件下で、このアルミノシリカゲルと繊維を接触させた後に加熱処理する事で、繊維とゼオライトの複合化が可能である。しかしながら、アルミノシリカゲルの水に対する溶解性は非常に低く、通常の条件下ではアルミ化合物水溶液とケイ素化合物水溶液を混合すると速やかに沈殿が生じてしまい、ゼオライトと繊維の複合化が困難である。

【0005】

そこで、アルミ化合物水溶液かケイ素化合物水溶液のどちらかと繊維をあらかじめ接触させた後に、もう一方を加える事によって繊維との複合化を行う方法が特許文献3に記載されている。しかしながら、この方法ではアルミ化合物とケイ素化合物が接触した段階でアルミノシリカゲルが析出してしまい、この方法で合成されたゼオライト結晶は繊維表面のみに析出した状態になり、完全な複合化とは言えない。しかも、繊維表面に多くのゼオライト結晶が存在するため、摩擦等での脱落が大きく、また耐洗濯性にも劣る。繊維表面のみの複合化なのでセルロース繊維のルーメン内への析出もできず、またセルロース結晶内への進入が無く完全な複合化とは言えない。

【0006】

更に、特許文献4に記載の方法は、あらかじめアルミノシリカゲル粒子を調製し、この粒子の粒子径が小さい間にセルロース繊維と接触させる方法が開示されている。該方法ではアルミノシリカゲルの粒子径が極小さい間はセルロース繊維内部で反応は可能となるが、この場合アルミノシリカゲルは時間経過と共に粒子径が大きくなり、セルロース繊維内部での反応が困難となる。従って、この方法ではアルミノシリカゲルの粒子径制御が非常に重要となるため、実際の製造を勘案するとセルロース繊維の内部を中心としたセルロースとアルミのシリカゲルとの複合化は困難である。また、導入量を多くした場合、繊維表面に析出が多くなり脱落も多く、また肌触りの悪化が生じる。

【特許文献1】特開平5−086501号公報

【特許文献2】特開平6−173163号公報

【特許文献3】特開平10−120923号公報

【特許文献4】特開2005−23208号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明者らは前記課題を解決するため鋭意検討を重ねた結果、アルミ化合物とケイ素化合物の混合液をアルミノシリカゲルが析出しない濃度域で天然植物系繊維と接触させる事で、繊維内部へのアルミノシリカゲルの浸透を行った後に、徐々に該化合物の濃度を上昇させた後に熱処理する事によって、より完全な繊維とゼオライトの複合体を形成する事が可能であることを見出し本発明に至った。

【課題を解決するための手段】

【0008】

即ち、本発明は、天然植物系繊維にゼオライト結晶物質を析出させる方法において、天然植物系繊維を塩基性物質の存在下でケイ素水溶性化合物とアルミニウム水溶性化合物の混合液の濃度を段階的に上昇させながら、該混合液で含浸処理した後、熱処理することを特徴とする機能性繊維の製造方法である。天然植物系繊維は、木綿及び/又は中空再生セルロース系繊維であることが好ましい。

本発明の方法においては、天然植物系繊維を塩基性物質濃度0.01〜5モルの水溶液に浸漬する。次いでケイ素水溶性化合物、アルミニウム水溶性化合物、塩基性物質の混合液の混合モル比が、1モル:1〜5モル:5〜30モルとなるように調整しながらケイ素水溶性化合物とアルミニウム水溶性化合物の混合液のモル濃度を0.01モルから最大0.4モルまで段階的に上昇するように加え、天然植物系繊維を含浸処理する第一の工程と、次いで含浸処理された天然植物系繊維を熱処理し、天然植物系繊維にゼオライト結晶物質を析出させる第二の工程からなることを特徴とする。

本発明においては、ケイ素水溶性化合物はメタ珪酸ナトリウム、アルミニウム水溶性化合物がアルミン酸ナトリウムであることが好ましい。

本発明の機能性繊維は、ゼオライト結晶物質が天然植物系繊維の表面、内部および繊維空隙内に析出されてなる繊維全体にゼオライト結晶物質を含有する機能性繊維である。

【発明の効果】

【0009】

本発明方法によって合成されたゼオライト結晶は、主として繊維内部のルーメン等に析出されるので、摩擦等での脱落がなく、耐洗濯性に優れたものとなる。しかも、ゼオライト結晶は、表面への析出率が極めて少ないため、繊維表面および該繊維よりなる繊維製品の表面の手触りが加工前の繊維、繊維製品と殆ど変化が無く、脱臭、抗菌効果に優れた繊維および繊維製品が得られた。

【発明を実施するための最良の形態】

【0010】

本発明に使用される天然植物系繊維は木綿及び/又は中空再生セルロース系繊維である。前記中空再生セルロース系繊維はレーヨン、ポリノジック、キュプラ、リヨセルに加えアセテート等の半合成繊維を含む。また、中空再生セルロース系繊維の形態はフィラメントでも良いし、ステープルでも良い。また、使用する繊維の形状はワタ状、糸状、布帛、製品の何れでも良い。本発明で言う繊維空隙内とは、木綿のルーメン及び中空再生セルロース系繊維の中空内壁を意味する。

【0011】

本発明のゼオライト結晶物質を析出させた天然植物系繊維は、膨潤している天然植物系繊維に対し、複数の水溶性化合物および塩基性物質を、該繊維表面、内部、空隙内で反応させ、ゼオライトを析出させることにより製造される。ゼオライトを析出させるためには、ケイ素水溶性化合物、アルミニウム水溶性化合物および塩基性物質を用いる。

【0012】

以下に、ゼオライトを天然植物系繊維に析出させる製造方法を詳細に説明する。ゼオライト−セルロース複合体の製造方法としては、まず天然植物系繊維を塩基性水溶液に含浸させ、しかる後にケイ素水溶性化合物及びアルミニウム水溶性化合物を段階的に添加して所望の濃度まで濃度を上昇させる。その後、熱処理することで天然植物系繊維内にゼオライト結晶物質を析出させる。この場合、使用するケイ素化合物としては、水に溶解するものであれば特に制限はないが、例えばメタケイ酸ナトリウム、メタケイ酸カリウム、オルトケイ酸カリウム、水ガラス、シリカゾル等が挙げられるが、水に対する溶解度が高く、結晶性の高いゼオライトが得られる点からメタケイ酸ナトリウムが好ましい。段階的に添加するケイ素化合物の最終濃度は特に制限はないが、好ましくは0.01〜0.6モル、さらに好ましくは0.02〜0.4モルである。

【0013】

アルミニウム化合物としては、例えばアルミン酸ナトリウム、アルミン酸カリウム、硫酸アルミニウム、塩化アルミニウム、硝酸アルミニウム等が挙げられるが、水に対する溶解度が高く、結晶性の高いゼオライトが得られる点からアルミン酸ナトリウムが好ましい。アルミン酸塩の水溶液の濃度は特に制限はないが0.01〜0.6モル、さらに好ましくは0.02〜0.4モルである。塩基性物質としては、例えば水酸化ナトリウム、水酸化カリウム等が挙げられるが、水に対する溶解度が高く、結晶性の高いゼオライトが得られる点から水酸化ナトリウムが好ましい。塩基性物質の濃度は、ゼオライトを結晶化させるために、かなり高いアルカリ濃度が必要であることから0.01〜5モル、好ましくは0.1〜3モルである。

【0014】

混合液に天然植物性繊維を浸漬する温度は常温でよいが、最終熱処理温度は20〜90℃であり、好ましくは40〜90℃である。ケイ素水溶性化合物及びアルミニウム水溶性化合物の混合液を段階的に添加する時間は1〜24時間であり、熱処理は添加時間を含めて15時間以上浸漬させた後に行う。 膨潤しているセルロース基材の存在下でのケイ素化合物、アルミニウム化合物および塩基性物質との混合比(モル比)は1モル:1〜10モル:10〜50モルであり、好ましくは、1モル:1〜5モル:5〜30モルである。

【0015】

本発明の方法における第一の工程は、浴比を、処理開始時1:8〜20で処理終了時最大1:16〜40となるように調整し、上記のように含浸処理時間は1時間以上、最大24時間の条件で、ケイ素水溶性化合物とアルミニウム水溶性化合物の混合液のモル濃度を0モルから最大0.4モルまで段階的に上昇させて天然植物系繊維を該混合液に含浸処理する。次いで第二の工程において、含浸処理された植物系繊維を20℃〜90℃で熱処理し天然植物系繊維にゼオライト結晶物質を析出させる。本発明による段階的なケイ素水溶性化合物とアルミニウム水溶性化合物の添加においては、添加時間と共に天然植物系繊維に析出するゼオライトの量は増加するが、添加時間は、5〜10時間程度が好ましい。

以下、実施例を示して本発明をさらに詳しく説明するが、本発明はこれら実施例に限定されるものではない。

【実施例】

【0016】

・ゼオライト導入量の測定:白金るつぼに試料を乗せ、800℃で燃焼させた。残留した 灰分の重量から灰分率を測定した。この灰分率をゼオライトの導入量として求めた。

・走査型電子顕微鏡(以下「SEM」という)観察:加工後の試料をSEM写真観察し、ゼオラ イトの析出が繊維内部が多いか繊維表面が多いかを判定した。

・着用試験:加工したTシャツを5名のパネラーに着用させその着心地を下記にて判定し た。

良い◎、やや良い○、普通△、やや悪い▲、悪い×

【0017】

〔実施例1〕

加工用織物(綿100%、50ブロード)を1.8MのNaOH溶液に浴比1:20で浸漬した。メタケイ酸ナトリウム、アルミン酸ナトリウムそれぞれを0.2Mになるように1.8M水酸化ナトリウム水溶液に溶解し、メタケイ酸ナトリウムのアルカリ水溶液とアルミン酸ナトリウムのアルカリ溶液の2種類の溶液を調製した。この溶液それぞれを0,1,2,5,7,10時間かけて加工布を浸漬した反応液に添加し、最終的な浴比を1:40にした。処理後の各添加時間の異なる加工布を、加工布(a)、加工布(b)、加工布(c)、加工布(d)、加工布(e)、加工布(f)とする。

なお、添加時間1,2時間は10分間隔、添加時間5,7,10時間は15分間隔とした。添加する際の添加回数と溶液量は添加時間で変化するが、総溶液量は同一量を添加した。添加時間を含めて室温で15時間振とう後、90℃×2時間の熱処理をした。その後、水洗・乾燥してゼオライト加工布(a)〜(f)を得た。得られた加工布(a)〜(f)の灰分率を測定しその結果を表1に示した。ゼオライトの導入量は全てのSi−Alを一度に添加した方法の加工布(a)も本発明の加工布(f)と同程度であったが、加工布(a)の導入の状態は繊維表面に多量に析出するもので、生地表面はかなりざらついていた。

【0018】

表1に示した各加工布(a)〜(f)の繊維表面のSEM拡大写真を図1(a)〜図1(f)にそれぞれ示す。一方、段階的添加では添加時間が延びるほどゼオライトの導入量が増加した。また、SEM観察によると、添加時間の増加に伴いゼオライトの導入量は増加しており、ルーメン等の繊維内部でゼオライトの析出量が増加しているのが分かった。図2に添加時間10時間の加工布(f)のSEM写真として綿繊維の横断面拡大写真を、図3に同綿繊維の縦断面写真を示すが、ルーメン内部にゼオライトが析出していることが確認できる。

【0019】

【表1】

【0020】

〔実施例2〕

加工用糸(綿100%、40番単糸)を穴あきのボビンに巻いた後、1.8MのNaOH溶液に浴比1:20で浸漬した。メタケイ酸ナトリウム、アルミン酸ナトリウムそれぞれを0.2Mになるように1.8M水酸化ナトリウム水溶液に溶解し、メタケイ酸ナトリウムのアルカリ水溶液とアルミン酸ナトリウムのアルカリ溶液の2種類の溶液を調製した。この溶液それぞれを0,1,2,5,7,10時間かけて加工用糸(a)〜加工用糸(f)を浸漬した反応液に添加し、最終的な浴比を1:40にした。なお、反応液の添加は、添加時間1,2時間後は10分間隔、添加時間5,7,10時間後は15分間隔とした。添加する際の添加回数と溶液量は添加時間で変化するが、総溶液量は同一量を添加した。添加時間を含めて室温で15時間振とう後、90℃で2時間、熱処理をした。その後、水洗・乾燥してゼオライト加工糸を得た。得られた加工糸の灰分率を測定しその結果を表2に示した。ゼオライトの導入量は全てのSi―Alを一度に添加した方法の加工用糸(a)も本発明の加工用糸(d),(e)と同程度であったが、加工用糸(a)の導入の状態は、繊維表面に多量に析出するもので、糸表面はかなりざらついていた。一方、段階的添加では添加時間が延びるほどゼオライトの導入量が増加した。また、SEM写真観察によると、添加時間の増加に伴いゼオライトの導入量は増加しており、ルーメン等の繊維内部でゼオライトの析出量が増加しているのが分かった。

【0021】

【表2】

【0022】

〔実施例3〕

加工用ワタ(中空レーヨン)を穴あきのボビンに巻いた後、1.8MのNaOH溶液に浴比1:20で浸漬した。メタケイ酸ナトリウム、アルミン酸ナトリウムそれぞれを0.2Mになるように1.8M水酸化ナトリウム水溶液に溶解し、メタケイ酸ナトリウムのアルカリ水溶液とアルミン酸ナトリウムのアルカリ溶液の2種類の溶液を調製した。この溶液それぞれを0,1,2,5,7,10時間かけて加工用ワタ(a)〜加工用ワタ(f)を浸漬した反応液に添加し、最終的な浴比を1:40にした。なお、添加時間1,2時間は10分間隔、添加時間5,7,10時間は15分間隔とした。添加する際の添加回数と溶液量は添加時間で変化するが、総溶液量は同一量を添加した。添加時間を含めて室温で15時間振とう後、90℃×2時間の熱処理をした。その後、水洗・乾燥してゼオライト加工用ワタ(a)〜加工用ワタ(f)を得た。得られた加工ワタの灰分率を測定しその結果を表3に示した。ゼオライトの導入量は全てのSi−Alを一度に添加した方法の加工用ワタ(a)も本発明の加工用ワタ(d)と同程度であったが、加工用ワタ(a)の導入の状態は繊維表面に多量に析出するもので、加工用ワタ(a)の表面はかなりざらついていた。一方、段階的添加では添加時間が延びるほどゼオライトの導入量が増加した。また、SEM写真観察によると、添加時間の増加に伴いゼオライトの導入量は増加しており、繊維中空内部でゼオライトの析出量が増加しているのが分かった。

【0023】

【表3】

【0024】

〔実施例4〕

実施例1の添加時間を5時間に一定し、メタケイ酸ナトリウム及びアルミン酸ナトリウム(NaOH濃度は2M)の添加後の最終濃度をそれぞれ0.05、0.1、0.2、0.4、0.6Mとして、綿100%Tシャツを加工した。加工したTシャツについて5名のパネラーにて着用試験を行い、その結果を表4に示した。0.05〜0.4Mで加工したT−シャツの着心地はほぼ問題なかったが、0.5〜0.6M加工のT−シャツはごわごわとした肌触りで、着心地が悪い結果となった。

【0025】

【表4】

【産業上の利用可能性】

【0026】

本発明による機能性繊維は、繊維表面へのゼオライト結晶の析出が極めて少ないため、ゼオライトの脱落が無く、長期間脱臭殺菌効果が持続され、しかも肌触りの優れた繊維製品が得られ、医療分野をはじめ広く利用可能な繊維製品が得られる。

【図面の簡単な説明】

【0027】

【図1】(a)乃至(f)は、加工布(a)乃至(f)の繊維表面のSEM拡大写真。(写真内の目盛:1目盛り=5μm)

【図2】本発明による添加時間10時間の加工布(f)の綿繊維の横断面SEM拡大写真。(写真内の目盛:1目盛り=1.0μm)

【図3】本発明による添加時間10時間の加工布(f)の綿繊維の縦断面SEM拡大写真。(写真内の目盛:1目盛り=1.0μm)

【特許請求の範囲】

【請求項1】

天然植物系繊維にゼオライト結晶物質を析出させる方法において、塩基性物質の存在下でケイ素水溶性化合物とアルミニウム水溶性化合物の混合液の濃度を段階的に上昇させながら、該混合液で天然植物系繊維を含浸処理した後熱処理することを特徴とする機能性繊維の製造方法。

【請求項2】

天然植物系繊維が木綿及び/又は中空再生セルロース系繊維であることを特徴とする請求項1に記載の機能性繊維の製造方法。

【請求項3】

天然植物系繊維を塩基性物質濃度0.01〜5モルの水溶液に浸漬し、次いでケイ素水溶性化合物、アルミニウム水溶性化合物、塩基性物質の混合液の混合モル比が、1モル:1〜5モル:5〜30モルとなるように調整しながらケイ素水溶性化合物とアルミニウム水溶性化合物の混合液のモル濃度を0.01モルから最大0.4モルまで段階的に上昇させながら加えて天然植物系繊維を含浸処理する第一の工程と、次いで含浸処理された天然植物系繊維を熱処理し、天然植物系繊維にゼオライト結晶物質を析出させる第二の工程からなることを特徴とする請求項1又は請求項2に記載の機能性繊維の製造方法。

【請求項4】

ケイ素水溶性化合物がメタ珪酸ナトリウムであり、アルミニウム水溶性化合物がアルミン酸ナトリウムであることを特徴とする請求項1乃至請求項3のいずれかに記載の機能性繊維の製造方法。

【請求項5】

ゼオライト結晶物質を天然植物系繊維の表面、内部および繊維空隙内に析出させてなる機能性繊維。

【請求項6】

天然植物系繊維が木綿及び/又は中空再生セルロース系繊維であることを特徴とする請求項5に記載の機能性繊維。

【請求項1】

天然植物系繊維にゼオライト結晶物質を析出させる方法において、塩基性物質の存在下でケイ素水溶性化合物とアルミニウム水溶性化合物の混合液の濃度を段階的に上昇させながら、該混合液で天然植物系繊維を含浸処理した後熱処理することを特徴とする機能性繊維の製造方法。

【請求項2】

天然植物系繊維が木綿及び/又は中空再生セルロース系繊維であることを特徴とする請求項1に記載の機能性繊維の製造方法。

【請求項3】

天然植物系繊維を塩基性物質濃度0.01〜5モルの水溶液に浸漬し、次いでケイ素水溶性化合物、アルミニウム水溶性化合物、塩基性物質の混合液の混合モル比が、1モル:1〜5モル:5〜30モルとなるように調整しながらケイ素水溶性化合物とアルミニウム水溶性化合物の混合液のモル濃度を0.01モルから最大0.4モルまで段階的に上昇させながら加えて天然植物系繊維を含浸処理する第一の工程と、次いで含浸処理された天然植物系繊維を熱処理し、天然植物系繊維にゼオライト結晶物質を析出させる第二の工程からなることを特徴とする請求項1又は請求項2に記載の機能性繊維の製造方法。

【請求項4】

ケイ素水溶性化合物がメタ珪酸ナトリウムであり、アルミニウム水溶性化合物がアルミン酸ナトリウムであることを特徴とする請求項1乃至請求項3のいずれかに記載の機能性繊維の製造方法。

【請求項5】

ゼオライト結晶物質を天然植物系繊維の表面、内部および繊維空隙内に析出させてなる機能性繊維。

【請求項6】

天然植物系繊維が木綿及び/又は中空再生セルロース系繊維であることを特徴とする請求項5に記載の機能性繊維。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−81871(P2008−81871A)

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願番号】特願2006−261784(P2006−261784)

【出願日】平成18年9月27日(2006.9.27)

【出願人】(592062943)

【出願人】(000005359)富士紡ホールディングス株式会社 (180)

【Fターム(参考)】

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願日】平成18年9月27日(2006.9.27)

【出願人】(592062943)

【出願人】(000005359)富士紡ホールディングス株式会社 (180)

【Fターム(参考)】

[ Back to top ]