機能性薄膜の成膜方法及び成膜装置

【課題】機能性薄膜の蒸着法において、簡便な装置及び温度制御で蒸発源材料の突沸を防止し、高レートにピンホールやスプラッシュの膜欠陥の少ない高品質な機能性薄膜を提供すること。

【解決手段】ターゲット部材に真空中で機能性薄膜を成膜する成膜方法として、真空炉内に密閉空間を形成し、その内で蒸発源材料を蒸発させる第1の工程とその後、密閉空間に出口を設けて再蒸発を行いターゲット部材に機能性薄膜を成膜する第2の工程を有する。そして、前記第1の工程では、真空炉内の密閉空間を、蒸発源材料を内部に設置する容器に空いた穴に、蒸発させた蒸発源材料を詰めることで形成し、前記第2の工程では、その詰めた蒸発源材料を加熱して再蒸発させることで密閉空間に出口を設ける。

【解決手段】ターゲット部材に真空中で機能性薄膜を成膜する成膜方法として、真空炉内に密閉空間を形成し、その内で蒸発源材料を蒸発させる第1の工程とその後、密閉空間に出口を設けて再蒸発を行いターゲット部材に機能性薄膜を成膜する第2の工程を有する。そして、前記第1の工程では、真空炉内の密閉空間を、蒸発源材料を内部に設置する容器に空いた穴に、蒸発させた蒸発源材料を詰めることで形成し、前記第2の工程では、その詰めた蒸発源材料を加熱して再蒸発させることで密閉空間に出口を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、機能性薄膜の成膜方法及び成膜装置に関するものである。

【背景技術】

【0002】

現在機能性を有する薄膜として、光記録媒体、カラーフィルター、干渉フィルター、偏向フィルター、マイクロレンズ、薄膜ELパネル、ITO膜や受光素子と様々な分野で多数存在している。これら機能性薄膜の成膜には真空蒸着法が広く使われているが、蒸着源材料を加熱した時の突沸によりピンホールやスプラッシュの膜欠陥を引き起こしたりしてしまう。

そこで、蒸発源材料の突沸現象を防止すべく種々の対策が採られてきた。

装置構成からの対策として、特許文献1には、蒸発源(材料)の皿を振動させて、蒸発源を絶えず広く面上に維持することで均熱性を保ち突沸を防止する方法が提案されている。

【0003】

又、特許文献2には、還元雰囲気のエリアで蒸発源を溶融させ、別のエリアにその溶融液を滴下させ、そのエリアからの蒸気で成膜することで蒸着材料の脱ガスを高効率で行い突沸を防止する方法が開示されている。

他方、成膜プロセスからの対策として、特許文献3には、イオンプレーティング法で金属表面に蒸着材料に融解で作成したアルミナを用い、第1層として1×10−4 Torrより低い圧力でアルミナを蒸着し、第2層として1×10−4 〜10−3 Torrになるように反応ガスとして酸素を導入した状態でアルミナを蒸着することで密着力に優れ突沸粒子のない膜を成膜する方法が開示されている。

【0004】

又、特許文献4には、蒸着初期には蒸着速度を上げ、或る一定のInが蒸着された後は蒸着速度を下げて所望の厚さまで蒸着を行うことで突沸を防止する方法が開示されている。

そして、装置構成とプロセスの両面からの対策として、特許文献5には、蒸発源と対向したプレートに蒸着し、その後プレートを回転し基板に対向させて再加熱蒸着することで突沸を防止する方法が開示されている。

【0005】

【特許文献1】特開平5−117845号公報

【特許文献2】特開平5−255839号公報

【特許文献3】特開平6−116711号公報

【特許文献4】特開平5−243237号公報

【特許文献5】特開平10−310863号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1の方法では、真空炉内に皿の振動機構を設ける必要があり非常に装置が煩雑化してしまう。又、振動の制御性によっては材料が却って偏在化し逆効果となるため、材料の密度等に合わせた高精度な制御性も要求されている。

又、前記特許文献2の方法では、装置が煩雑化してしまい、且つ、エリア間の温度制御が非常に難しい問題がある。

又、前記特許文献3の方法では、蒸発源材料のアルミナに特化したプロセス制御であり、材料が変わった場合には対応できない。

又、前記特許文献4の方法では、蒸発源材料のインジュームに特化したプロセス制御であり、材料が変わった場合には対応できない。

又、前記特許文献5の方法では、真空成膜炉内へ動作手段を挿入し稼動させなければならないため、装置の煩雑化は避けられないという問題がある

従って、本発明の第1の目的は、簡便な制御で蒸発源材料の突沸を防止し、高レートにピンホールやスプラッシュの膜欠陥の少ない高品質な機能性薄膜を提供することにある。

【0007】

又、本発明の第2の目的は、第1の目的に加えて、真空炉内での機構動作を必要としない極めて安定した生産性を提供することにある。

【0008】

更に、本発明の第3の目的は、第1の目的に加えて、それを実現できる安く安定した簡便な構成の成膜装置を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するため、請求項1記載の発明は、ターゲット部材に真空中で機能性薄膜を成膜する成膜方法として、真空炉内に密閉空間を形成し、その内で蒸発源材料を蒸発させる第1の工程とその後、密閉空間に出口を設けて再蒸発を行いターゲット部材に機能性薄膜を成膜する第2の工程を有することを特徴とする。

【0010】

請求項2記載の発明は、請求項1記載のの発明において、前記第1の工程では、真空炉内の密閉空間を、蒸発源材料を内部に設置する容器に空いた穴に、蒸発させた蒸発源材料を詰めることで形成し、前記第2の工程では、その詰めた蒸発源材料を加熱して再蒸発させることで密閉空間に出口を設けることを特徴とする。

【0011】

請求項3記載の発明は、ターゲット部材に真空中で機能性薄膜を成膜する成膜装置において、真空炉内に開閉可能な密閉空間を形成し、その内部で蒸発源材料の蒸発が可能であることを特徴とする。

【発明の効果】

【0012】

請求項1記載の発明による成膜方法によれば、蒸着源材料の突沸を防止できるとともに、蒸発環境の圧力を容易に安定させられるため、ピンホールやスプラッシュの膜欠陥の少ない高品質な機能性薄膜を、特別な圧力制御機なしで容易に得ることができる。

又、請求項2記載の発明によれば、極めて簡便な構成の装置で請求項1記載発明による効果を得ることが可能となる。

更に、請求項3記載の発明による蒸着装置によれば、蒸着源材料の突沸を防止できるともに、蒸発環境の圧力を容易に安定させられるため、ピンホールやスプラッシュの膜欠陥の少ない高品質な機能性薄膜を、特別な圧力制御機なしで容易に蒸着することができる。

【発明を実施するための最良の形態】

【0013】

以下に本発明の実施の形態を添付図面に基づいて説明する。

【0014】

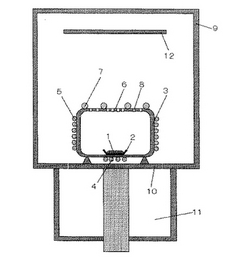

図1は本発明に係る機能性薄膜の成膜装置のイメージ図である。

蒸発源材料1は、材料皿2にセットされて内チャンバー3内に位置する。内チャンバー3は円柱形状をなしており、その中心部に材料皿2がセットされている。内チャンバー3の外周部にはそれぞれヒーターが接触配置されており、底面に位置する底ヒーター4、側面に位置する側面ヒーター5、更に内チャンバー3のフタ6にはフタヒーター7がセットされている。各ヒーター4,5及び7は、各自の個別温度制御が可能な独立構造をしている。ここで、フタ6の構造イメージ図を図2に示す。

【0015】

フタ6には微細な穴8が無数に開いており、その間を縫うようにフタヒーター7が接触配置されている。又、フタ6を閉めることで、内チャンバー3を構成し、内チャンバー3から外への出口はフタ6に空いている微細穴8のみとなる。上記内チャンバー3は真空部分全体を内包する外チャンバー9とはなるべく接触部を少なくするために、外チャンバー9の底面10上に3点による点支持によりセットされている。ここで、外チャンバー9の底面10は開閉機構を有しており、外チャンバー9の下に位置する真空置換室11を用いて蒸発源材料1の出し入れを可能としている。ターゲット基板12は、外チャンバー9の中、内チャンバー3の外、フタ6に対向する上部にセットされている。

以上の概略装置により成膜を行うプロセスを説明する。

外チャンバー9内部は常時真空状態に管理されている。内チャンバー3内に蒸発源材料1を材料皿2にセットし、フタ6をした状態で外チャンバー9の底面10に3点支持によりセットする。その状態で真空置換室11に導入し、ここで真空状態に脱ガスされる。その後、外チャンバー9と真空置換室を隔ている壁を開け底面10ごとせり上がり外チャンバー9内に内チャンバー3がセットされる。

以上で蒸発源材料1の真空チャンバー内への搬入を完了し、第1の加熱工程を行う。

第1の加熱工程では、内チャンバー底面に位置する底ヒーター4のみ加熱を行う。本来、蒸発源材料を加熱する際には、突沸を防止するため、蒸発源材料中に温度分布を生じさせないよう非常に緩やかな昇温速度に制御するのが一般的である。

【0016】

しかし、本発明では、第1の蒸着工程では突沸発生の有無は問わないため、非常に速い速度で昇温が可能である。蒸発源材料1が昇華温度に達した時点から昇華が始まる。その時点では未だフタ6に設けられた穴8から材料は内チャンバー3外に出てしまうが、穴8は微細であり、尚且つフタヒーター7は加熱を行っていないため、蒸発源材料1は穴8の内側に堆積しすぐに穴8は塞がってしまう。その後も蒸発源材料1の昇華は続くが、フタ6の穴8は詰まっており、完全に内チャンバー3内は密閉空間を形成しており、尚且つ側面ヒーター5も加熱を行っていないため、蒸発源材料1は、内チャンバー3内壁面に蒸着する。結果、蒸発源材料1は内チャンバー3の内壁面に薄膜の状態で形成される。

皿2内の蒸発源材料1が全て昇華終了した時点で底ヒーター4はそのままの温度を制御し続け、更に側面ヒーター5及びフタヒーター7に通電加熱を開始する。フタヒーター7によりフタ6の温度が蒸発源材料1の昇華温度に達した時点で、穴8に詰まった状態の蒸発源材料1の昇華が始まる。それにより穴8が開き内チャンバー3による構成されていた密閉空間に出口ができる。

【0017】

又、側面ヒーター5による加熱も開始しているため、内チャンバー3の内壁面上に形成されている薄膜からもその昇華温度に達したところで蒸発が開始される。今回は蒸発源材料1が薄膜状形成されているため、蒸発源材料1中に温度分は殆ど発生せず、突沸の発生は防止されている。そのため、温度分布の発生を危惧した低昇温レートでの温度制御は必要なく高速昇温が可能である。内チャンバー3内で昇華した蒸発源材料1は、穴8を通り外チャンバー9内へと放出し、ターゲット基板12上へ薄膜を成膜する。ここで、内チャンバー3内は出口ができたとはいえ、準密閉空間であるため、内部の圧力は非常に安定している。

以上により、高レートにピンホールやスプラッシュの膜欠陥の少ない高品質な機能性薄膜を、しかも簡便な基本的な構成による装置によって得ることができた。

【実施例1】

【0018】

以下に実施例を挙げて本発明を具体的に説明する。

本実施例では、蒸発源材料1にアルミキリノール錯体(Alq)を使用した。機能性薄膜を成膜するターゲット基板12は、成膜面外寸法が200mm×300mmの面積を有する。よって、それを内包する外チャンバー9は1000mm角、高さ1200mmの寸法を有する。又、外チャンバー9内でターゲット基板12と内チャンバー3との距離は700mmにセットした。チャンバー9(3)内は10−4Paの高真空に保持した。

次に、蒸着プロセスについて説明する。

【0019】

温度プロセスを図3に示す。真空置換室11を介して内チャンバー3内に20gセットした蒸発源材料Alqを加熱する。ヒータは底ヒータ4のみによる加熱を行い、加熱温度は310℃に設定した。又、第1の蒸着工程では突沸を考慮する必要がないため、2minで310℃に到達させる。材料皿2にあるAlqを全て昇華させるのに15min間310℃に保持した。その際にフタ6に形成されている穴8は昇華したAlqにより詰まり、内チャンバー3は完全な密閉空間を形成する。ここで、穴8は直径1μmで数万箇所形成した。

【0020】

材料皿2のAlqが全て昇華したところで、側面ヒーター5及びフタヒーター6による加熱も開始し、内チャンバー3全壁面の温度を2minで310℃へ昇温する。フタ6の穴8に詰まっていたAlqも再度昇華を開始し、穴8は開放される。それによってAlqは、内チャンバー3外に放出され、外チャンバー9内に出て20minでターゲット基板12面に薄膜を成膜する。成膜された機能性薄膜は、膜厚20nm±5%、ピンホールやスプラッシュの膜欠陥の少ない高品質な膜が得られた。比較のために従来の成膜方法による温度プロセスを図4に示す。

【0021】

従来方法では、20gという大量の蒸発源材料を必要とする場合、突沸を防止するため昇温レートが非常に悪く310℃に150minを要していた。本発明の温度プロセス図3と比較すると明らかなように、成膜タクトを従来方法に対して30%以下に短縮できていることが分かる。

【実施例2】

【0022】

イリジウム錯体(PPY)の蒸着について説明する。

【0023】

装置は実施例1と同じである。本実施例での温度プロセスを図5に示す。真空置換室11を介して内チャンバー3内にセットした蒸発源材料PPYを加熱する。ヒータは、底ヒータ4のみによる加熱を行い、加熱温度は320℃に設定した。又、第1の蒸着工程では突沸を考慮する必要がない。

【0024】

しかし、PPYが非常に温度感度が高く、数度温度がオーバーシュートするだけで分解してしまう。そのため、安全を見て10minの時間を掛けて320℃に到達させる。その際にフタ6に形成されている穴8は昇華したPPYにより詰まり、内チャンバー3は完全な密閉空間を形成する。その状態において材料皿2にあるPPYを全て昇華させた後、側面ヒーター5及びフタヒーター6による加熱も開始し、内チャンバー3全壁面の温度をやはり10miで320℃へ昇温する。フタ6の穴8に詰まっていたPPYも再度昇華を開始し、穴8は開放される。それによってPPYは内チャンバー3外に放出され、ターゲット基板12面に薄膜を成膜する。成膜された機能性薄膜としては、膜厚20nm±5%、ピンホールやスプラッシュの膜欠陥の少ない高品質な膜が得られた。

【図面の簡単な説明】

【0025】

【図1】本発明のに係る成膜装置のイメージを説明する図である。

【図2】本発明に係る内チャンバーフタ部のイメージを説明する図である。

【図3】本発明の実施例1に係る温度プロセスを説明する図である。

【図4】本発明の実施例1に係る温度プロセスを説明する図である。

【図5】本発明の実施例1に係る温度プロセスを説明する図である。

【符号の説明】

【0026】

1 蒸発源材料

2 材料皿

3 内チャンバー

4 底ヒーター

5 側面ヒーター

6 フタ

7 フタヒーター

8 穴

9 外チャンバー

10 底板

11 真空置換室

12 ターゲット基板

【技術分野】

【0001】

本発明は、機能性薄膜の成膜方法及び成膜装置に関するものである。

【背景技術】

【0002】

現在機能性を有する薄膜として、光記録媒体、カラーフィルター、干渉フィルター、偏向フィルター、マイクロレンズ、薄膜ELパネル、ITO膜や受光素子と様々な分野で多数存在している。これら機能性薄膜の成膜には真空蒸着法が広く使われているが、蒸着源材料を加熱した時の突沸によりピンホールやスプラッシュの膜欠陥を引き起こしたりしてしまう。

そこで、蒸発源材料の突沸現象を防止すべく種々の対策が採られてきた。

装置構成からの対策として、特許文献1には、蒸発源(材料)の皿を振動させて、蒸発源を絶えず広く面上に維持することで均熱性を保ち突沸を防止する方法が提案されている。

【0003】

又、特許文献2には、還元雰囲気のエリアで蒸発源を溶融させ、別のエリアにその溶融液を滴下させ、そのエリアからの蒸気で成膜することで蒸着材料の脱ガスを高効率で行い突沸を防止する方法が開示されている。

他方、成膜プロセスからの対策として、特許文献3には、イオンプレーティング法で金属表面に蒸着材料に融解で作成したアルミナを用い、第1層として1×10−4 Torrより低い圧力でアルミナを蒸着し、第2層として1×10−4 〜10−3 Torrになるように反応ガスとして酸素を導入した状態でアルミナを蒸着することで密着力に優れ突沸粒子のない膜を成膜する方法が開示されている。

【0004】

又、特許文献4には、蒸着初期には蒸着速度を上げ、或る一定のInが蒸着された後は蒸着速度を下げて所望の厚さまで蒸着を行うことで突沸を防止する方法が開示されている。

そして、装置構成とプロセスの両面からの対策として、特許文献5には、蒸発源と対向したプレートに蒸着し、その後プレートを回転し基板に対向させて再加熱蒸着することで突沸を防止する方法が開示されている。

【0005】

【特許文献1】特開平5−117845号公報

【特許文献2】特開平5−255839号公報

【特許文献3】特開平6−116711号公報

【特許文献4】特開平5−243237号公報

【特許文献5】特開平10−310863号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1の方法では、真空炉内に皿の振動機構を設ける必要があり非常に装置が煩雑化してしまう。又、振動の制御性によっては材料が却って偏在化し逆効果となるため、材料の密度等に合わせた高精度な制御性も要求されている。

又、前記特許文献2の方法では、装置が煩雑化してしまい、且つ、エリア間の温度制御が非常に難しい問題がある。

又、前記特許文献3の方法では、蒸発源材料のアルミナに特化したプロセス制御であり、材料が変わった場合には対応できない。

又、前記特許文献4の方法では、蒸発源材料のインジュームに特化したプロセス制御であり、材料が変わった場合には対応できない。

又、前記特許文献5の方法では、真空成膜炉内へ動作手段を挿入し稼動させなければならないため、装置の煩雑化は避けられないという問題がある

従って、本発明の第1の目的は、簡便な制御で蒸発源材料の突沸を防止し、高レートにピンホールやスプラッシュの膜欠陥の少ない高品質な機能性薄膜を提供することにある。

【0007】

又、本発明の第2の目的は、第1の目的に加えて、真空炉内での機構動作を必要としない極めて安定した生産性を提供することにある。

【0008】

更に、本発明の第3の目的は、第1の目的に加えて、それを実現できる安く安定した簡便な構成の成膜装置を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するため、請求項1記載の発明は、ターゲット部材に真空中で機能性薄膜を成膜する成膜方法として、真空炉内に密閉空間を形成し、その内で蒸発源材料を蒸発させる第1の工程とその後、密閉空間に出口を設けて再蒸発を行いターゲット部材に機能性薄膜を成膜する第2の工程を有することを特徴とする。

【0010】

請求項2記載の発明は、請求項1記載のの発明において、前記第1の工程では、真空炉内の密閉空間を、蒸発源材料を内部に設置する容器に空いた穴に、蒸発させた蒸発源材料を詰めることで形成し、前記第2の工程では、その詰めた蒸発源材料を加熱して再蒸発させることで密閉空間に出口を設けることを特徴とする。

【0011】

請求項3記載の発明は、ターゲット部材に真空中で機能性薄膜を成膜する成膜装置において、真空炉内に開閉可能な密閉空間を形成し、その内部で蒸発源材料の蒸発が可能であることを特徴とする。

【発明の効果】

【0012】

請求項1記載の発明による成膜方法によれば、蒸着源材料の突沸を防止できるとともに、蒸発環境の圧力を容易に安定させられるため、ピンホールやスプラッシュの膜欠陥の少ない高品質な機能性薄膜を、特別な圧力制御機なしで容易に得ることができる。

又、請求項2記載の発明によれば、極めて簡便な構成の装置で請求項1記載発明による効果を得ることが可能となる。

更に、請求項3記載の発明による蒸着装置によれば、蒸着源材料の突沸を防止できるともに、蒸発環境の圧力を容易に安定させられるため、ピンホールやスプラッシュの膜欠陥の少ない高品質な機能性薄膜を、特別な圧力制御機なしで容易に蒸着することができる。

【発明を実施するための最良の形態】

【0013】

以下に本発明の実施の形態を添付図面に基づいて説明する。

【0014】

図1は本発明に係る機能性薄膜の成膜装置のイメージ図である。

蒸発源材料1は、材料皿2にセットされて内チャンバー3内に位置する。内チャンバー3は円柱形状をなしており、その中心部に材料皿2がセットされている。内チャンバー3の外周部にはそれぞれヒーターが接触配置されており、底面に位置する底ヒーター4、側面に位置する側面ヒーター5、更に内チャンバー3のフタ6にはフタヒーター7がセットされている。各ヒーター4,5及び7は、各自の個別温度制御が可能な独立構造をしている。ここで、フタ6の構造イメージ図を図2に示す。

【0015】

フタ6には微細な穴8が無数に開いており、その間を縫うようにフタヒーター7が接触配置されている。又、フタ6を閉めることで、内チャンバー3を構成し、内チャンバー3から外への出口はフタ6に空いている微細穴8のみとなる。上記内チャンバー3は真空部分全体を内包する外チャンバー9とはなるべく接触部を少なくするために、外チャンバー9の底面10上に3点による点支持によりセットされている。ここで、外チャンバー9の底面10は開閉機構を有しており、外チャンバー9の下に位置する真空置換室11を用いて蒸発源材料1の出し入れを可能としている。ターゲット基板12は、外チャンバー9の中、内チャンバー3の外、フタ6に対向する上部にセットされている。

以上の概略装置により成膜を行うプロセスを説明する。

外チャンバー9内部は常時真空状態に管理されている。内チャンバー3内に蒸発源材料1を材料皿2にセットし、フタ6をした状態で外チャンバー9の底面10に3点支持によりセットする。その状態で真空置換室11に導入し、ここで真空状態に脱ガスされる。その後、外チャンバー9と真空置換室を隔ている壁を開け底面10ごとせり上がり外チャンバー9内に内チャンバー3がセットされる。

以上で蒸発源材料1の真空チャンバー内への搬入を完了し、第1の加熱工程を行う。

第1の加熱工程では、内チャンバー底面に位置する底ヒーター4のみ加熱を行う。本来、蒸発源材料を加熱する際には、突沸を防止するため、蒸発源材料中に温度分布を生じさせないよう非常に緩やかな昇温速度に制御するのが一般的である。

【0016】

しかし、本発明では、第1の蒸着工程では突沸発生の有無は問わないため、非常に速い速度で昇温が可能である。蒸発源材料1が昇華温度に達した時点から昇華が始まる。その時点では未だフタ6に設けられた穴8から材料は内チャンバー3外に出てしまうが、穴8は微細であり、尚且つフタヒーター7は加熱を行っていないため、蒸発源材料1は穴8の内側に堆積しすぐに穴8は塞がってしまう。その後も蒸発源材料1の昇華は続くが、フタ6の穴8は詰まっており、完全に内チャンバー3内は密閉空間を形成しており、尚且つ側面ヒーター5も加熱を行っていないため、蒸発源材料1は、内チャンバー3内壁面に蒸着する。結果、蒸発源材料1は内チャンバー3の内壁面に薄膜の状態で形成される。

皿2内の蒸発源材料1が全て昇華終了した時点で底ヒーター4はそのままの温度を制御し続け、更に側面ヒーター5及びフタヒーター7に通電加熱を開始する。フタヒーター7によりフタ6の温度が蒸発源材料1の昇華温度に達した時点で、穴8に詰まった状態の蒸発源材料1の昇華が始まる。それにより穴8が開き内チャンバー3による構成されていた密閉空間に出口ができる。

【0017】

又、側面ヒーター5による加熱も開始しているため、内チャンバー3の内壁面上に形成されている薄膜からもその昇華温度に達したところで蒸発が開始される。今回は蒸発源材料1が薄膜状形成されているため、蒸発源材料1中に温度分は殆ど発生せず、突沸の発生は防止されている。そのため、温度分布の発生を危惧した低昇温レートでの温度制御は必要なく高速昇温が可能である。内チャンバー3内で昇華した蒸発源材料1は、穴8を通り外チャンバー9内へと放出し、ターゲット基板12上へ薄膜を成膜する。ここで、内チャンバー3内は出口ができたとはいえ、準密閉空間であるため、内部の圧力は非常に安定している。

以上により、高レートにピンホールやスプラッシュの膜欠陥の少ない高品質な機能性薄膜を、しかも簡便な基本的な構成による装置によって得ることができた。

【実施例1】

【0018】

以下に実施例を挙げて本発明を具体的に説明する。

本実施例では、蒸発源材料1にアルミキリノール錯体(Alq)を使用した。機能性薄膜を成膜するターゲット基板12は、成膜面外寸法が200mm×300mmの面積を有する。よって、それを内包する外チャンバー9は1000mm角、高さ1200mmの寸法を有する。又、外チャンバー9内でターゲット基板12と内チャンバー3との距離は700mmにセットした。チャンバー9(3)内は10−4Paの高真空に保持した。

次に、蒸着プロセスについて説明する。

【0019】

温度プロセスを図3に示す。真空置換室11を介して内チャンバー3内に20gセットした蒸発源材料Alqを加熱する。ヒータは底ヒータ4のみによる加熱を行い、加熱温度は310℃に設定した。又、第1の蒸着工程では突沸を考慮する必要がないため、2minで310℃に到達させる。材料皿2にあるAlqを全て昇華させるのに15min間310℃に保持した。その際にフタ6に形成されている穴8は昇華したAlqにより詰まり、内チャンバー3は完全な密閉空間を形成する。ここで、穴8は直径1μmで数万箇所形成した。

【0020】

材料皿2のAlqが全て昇華したところで、側面ヒーター5及びフタヒーター6による加熱も開始し、内チャンバー3全壁面の温度を2minで310℃へ昇温する。フタ6の穴8に詰まっていたAlqも再度昇華を開始し、穴8は開放される。それによってAlqは、内チャンバー3外に放出され、外チャンバー9内に出て20minでターゲット基板12面に薄膜を成膜する。成膜された機能性薄膜は、膜厚20nm±5%、ピンホールやスプラッシュの膜欠陥の少ない高品質な膜が得られた。比較のために従来の成膜方法による温度プロセスを図4に示す。

【0021】

従来方法では、20gという大量の蒸発源材料を必要とする場合、突沸を防止するため昇温レートが非常に悪く310℃に150minを要していた。本発明の温度プロセス図3と比較すると明らかなように、成膜タクトを従来方法に対して30%以下に短縮できていることが分かる。

【実施例2】

【0022】

イリジウム錯体(PPY)の蒸着について説明する。

【0023】

装置は実施例1と同じである。本実施例での温度プロセスを図5に示す。真空置換室11を介して内チャンバー3内にセットした蒸発源材料PPYを加熱する。ヒータは、底ヒータ4のみによる加熱を行い、加熱温度は320℃に設定した。又、第1の蒸着工程では突沸を考慮する必要がない。

【0024】

しかし、PPYが非常に温度感度が高く、数度温度がオーバーシュートするだけで分解してしまう。そのため、安全を見て10minの時間を掛けて320℃に到達させる。その際にフタ6に形成されている穴8は昇華したPPYにより詰まり、内チャンバー3は完全な密閉空間を形成する。その状態において材料皿2にあるPPYを全て昇華させた後、側面ヒーター5及びフタヒーター6による加熱も開始し、内チャンバー3全壁面の温度をやはり10miで320℃へ昇温する。フタ6の穴8に詰まっていたPPYも再度昇華を開始し、穴8は開放される。それによってPPYは内チャンバー3外に放出され、ターゲット基板12面に薄膜を成膜する。成膜された機能性薄膜としては、膜厚20nm±5%、ピンホールやスプラッシュの膜欠陥の少ない高品質な膜が得られた。

【図面の簡単な説明】

【0025】

【図1】本発明のに係る成膜装置のイメージを説明する図である。

【図2】本発明に係る内チャンバーフタ部のイメージを説明する図である。

【図3】本発明の実施例1に係る温度プロセスを説明する図である。

【図4】本発明の実施例1に係る温度プロセスを説明する図である。

【図5】本発明の実施例1に係る温度プロセスを説明する図である。

【符号の説明】

【0026】

1 蒸発源材料

2 材料皿

3 内チャンバー

4 底ヒーター

5 側面ヒーター

6 フタ

7 フタヒーター

8 穴

9 外チャンバー

10 底板

11 真空置換室

12 ターゲット基板

【特許請求の範囲】

【請求項1】

ターゲット部材に真空中で機能性薄膜を成膜する成膜方法において、

真空炉内に密閉空間を形成し、その内で蒸発源材料を蒸発させる第1の工程とその後、密閉空間に出口を設けて再蒸発を行いターゲット部材に機能性薄膜を成膜する第2の工程を有することを特徴とする機能性薄膜の成膜方法。

【請求項2】

前記第1の工程では、真空炉内の密閉空間を、蒸発源材料を内部に設置する容器に空いた穴に、蒸発させた蒸発源材料を詰めることで形成し、前記第2の工程では、その詰めた蒸発源材料を加熱して再蒸発させることで密閉空間に出口を設けることを特徴とする請求項1記載の機能性薄膜の成膜方法。

【請求項3】

ターゲット部材に真空中で機能性薄膜を成膜する成膜装置において、

真空炉内に開閉可能な密閉空間を形成し、その内部で蒸発源材料の蒸発が可能であることを特徴とする機能性薄膜の成膜装置。

【請求項1】

ターゲット部材に真空中で機能性薄膜を成膜する成膜方法において、

真空炉内に密閉空間を形成し、その内で蒸発源材料を蒸発させる第1の工程とその後、密閉空間に出口を設けて再蒸発を行いターゲット部材に機能性薄膜を成膜する第2の工程を有することを特徴とする機能性薄膜の成膜方法。

【請求項2】

前記第1の工程では、真空炉内の密閉空間を、蒸発源材料を内部に設置する容器に空いた穴に、蒸発させた蒸発源材料を詰めることで形成し、前記第2の工程では、その詰めた蒸発源材料を加熱して再蒸発させることで密閉空間に出口を設けることを特徴とする請求項1記載の機能性薄膜の成膜方法。

【請求項3】

ターゲット部材に真空中で機能性薄膜を成膜する成膜装置において、

真空炉内に開閉可能な密閉空間を形成し、その内部で蒸発源材料の蒸発が可能であることを特徴とする機能性薄膜の成膜装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−131930(P2006−131930A)

【公開日】平成18年5月25日(2006.5.25)

【国際特許分類】

【出願番号】特願2004−320075(P2004−320075)

【出願日】平成16年11月4日(2004.11.4)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成18年5月25日(2006.5.25)

【国際特許分類】

【出願日】平成16年11月4日(2004.11.4)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]