機能性表面の製造方法

【課題】光分解による自己浄化能を有し、超親水又は超撥水反射防止能を有する機能性表面の製造方法を提供する。

【解決手段】下記、a)〜e)の段階を含む方法により機能性表面を製造する。a)透明基材の一表面に球形状を有する複数個のビーズを単一層で配列する段階S10,70、b)前記複数個のビーズをエッチングして各ビーズ間の一定の離隔距離を形成する段階S20,80、c)前記一定の離隔距離を有する複数個のビーズをエッチングマスクとして前記基材をエッチングし、前記基材の一表面に表面凸凹を形成する段階S30,90、d)前記基材の一表面から前記複数個のビーズを除去する段階S40,100、e)前記表面凸凹が形成された基材の一表面に光触媒、又は表面張力が18〜28N/m範囲内の値を有する化合物層を形成する段階S50,110

【解決手段】下記、a)〜e)の段階を含む方法により機能性表面を製造する。a)透明基材の一表面に球形状を有する複数個のビーズを単一層で配列する段階S10,70、b)前記複数個のビーズをエッチングして各ビーズ間の一定の離隔距離を形成する段階S20,80、c)前記一定の離隔距離を有する複数個のビーズをエッチングマスクとして前記基材をエッチングし、前記基材の一表面に表面凸凹を形成する段階S30,90、d)前記基材の一表面から前記複数個のビーズを除去する段階S40,100、e)前記表面凸凹が形成された基材の一表面に光触媒、又は表面張力が18〜28N/m範囲内の値を有する化合物層を形成する段階S50,110

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光分解による自己浄化能を有し、超親水又は超撥水反射防止特性を有する機能性表面の製造方法{Fabrication Method for Functional Surface}に関するものであって、詳細には、透明基材の反射率が5%以下である反射防止特性を有し、基材表面の有機汚染物が自体分解され、超親水特性を有する機能性表面の製造方法と、透明基材の反射率が5%以下である反射防止特性を有し、水をはじくとともに自己洗浄効果のある超撥水特性を有する機能性表面の製造方法とに関するものである。

【背景技術】

【0002】

最近、自然のナノ構造物からインスピレーションを受けて工学的に用いようとする研究が活発に進行されている。代表的な例は、超撥水性を示す蓮の葉や無反射性を示す蛾の目である。

【0003】

一般的に、無反射は反射防止の概念であり、反射防止表面技術とは、光素子の表面において急激な屈折率の変化により発生する光の反射を減らし、透過する光の量を増加させる技術を意味する。

【0004】

無反射の代表的なモデルとして蛾の目を挙げることができるが、蛾の目の場合、よく整列されたナノ構造物からなっており、光の反射が非常に少ないため、鳥のような捕食者から自分を保護することができ、夜にも少ない光で視野の確保が可能であって、活動が容易である。

【0005】

このようなナノ構造物を用いた無反射、即ち、反射防止表面はOLED/LCDを含むモニタ、LEDを含む照明や広告、太陽電池、自動車計器板を含む産業用・家電用ガラス、カメラなどの光学レンズなどに適用され、外部光の反射に対する眩しい現象を減らし、内部から出る光の量を減少させて、鮮明で明るい画質を提供することができる。

【0006】

一般的に反射防止性表面は、空気と基板の間の屈折率を有する化学物質を電子線蒸着やイオン補助蒸着方法などを用いて薄膜にコーティングする方法を使用する。また、様々な波長に対する反射防止を望むなら、屈折率の異なる様々な層の異なる物質を蒸着しなければならない。

【0007】

しかし、ナノ構造物を用いた反射防止表面は、コーティング薄膜を用いる既存の技術と比べて、広い入射角度や波長領域に亘って反射防止の効果を表す利点がある。

【0008】

ナノ構造物を用いた反射防止表面に対しては、様々なナノ工程方法によって接近している。最近は、ナノ球リソグラフィー(nanosphere lithography)と、SF4プラズマを用いたドライエッチングによりシリコン表面にナノ構造物を製作し、反射防止効果を報告したことがある(Peng Jiang et al. APL, vol. 92, 061112, 2008)。しかし、上記のような研究結果は、シリカナノ球をシリコン上に単層で配列した後、プラズマを用いてシリコン表面に凸凹構造を形成したものであって、透明ではないという問題がある。

【0009】

また、同じ研究グループでシリカナノ粒子を用いて金型を作製した後、これをPDMS(polydimethylsiloxane)で複製してガラス上にPETPTA(polyethoxylated trimethylolpropane triacrylate)の構造物をUV重合で合成したことを報告した(Peng Jiang et al. APL, vol. 91, 101108, 2007)。しかし、これは構造物の模様を調節しにくく、耐久性に欠けている問題がある。

【0010】

一般的に自動車ガラス又は建築用窓ガラスの表面は、水に対する接触角が20〜40°程度で、低い値を有するため、雨の際に水玉が付着・成長して不均質な水膜の形態で流れ落ちる。このように不均質な水膜は、自動車ガラスの場合、光の散乱をもたらし、特に雨の際や夜間運転時に運転者の視野を妨害し、建築用窓ガラスの場合、塵、黄砂などとともに表面をよく汚染させる。また、洗滌作業の難しい高くて大面積の高層ビルの場合、有/無機異物質が自体的に除去される自己浄化機能を有するガラスは、建物のメンテナンス面で相当の利点がある。

【0011】

これに本発明は、大面積の処理が可能で、短時間で容易に製造可能であり、均質で劣化が抑制された反射防止特性を有し、有/無機汚染物質が自体除去され、超親水性を有するか、自己洗浄を示す超撥水特性を有する機能性表面の製造方法を提供しようとする。

【発明の概要】

【発明が解決しようとする課題】

【0012】

上述した問題を解決するための本発明の目的は、透明基材をその処理対象とし、反射率が5%以下である反射防止特性を有し、基材表面の有機汚染物が自体分解され、超親水特性を有する機能性表面、又は自己洗浄効果のある超撥水特性を有する機能性表面を容易に生産することができる製造方法を提供することである。

【課題を解決するための手段】

【0013】

本発明は、光分解による自己浄化能を有し、超親水反射防止能を有する機能性表面の製造方法であって、a)透明基材の一表面に球形状を有する複数個のビーズを単一層で配列する段階と、b)前記複数個のビーズをエッチングして各ビーズ間の一定の離隔距離を形成する段階と、c)前記一定の離隔距離を有する複数個のビーズをエッチングマスク(etching mask)として前記基材をエッチングし、前記基材の一表面に表面凸凹を形成する段階と、d)前記基材の一表面から前記複数個のビーズを除去する段階と、e)前記表面凸凹が形成された基材の一表面に光触媒層、又は表面張力が18〜28N/m範囲内の値を有する化合物層を形成する段階とを含めて行われる特徴がある。

【0014】

好ましく、本発明による機能性表面の製造方法は、f)前記表面凸凹が形成された基材の一表面と向かい合う表面である対向面に球形状を有する複数個のビーズを単一層で配列する段階と、g)前記対向面に配列された前記複数個のビーズをエッチングして各ビーズ間の一定の離隔距離を形成する段階と、h)前記一定の離隔距離を有する複数個のビーズをエッチングマスク(etching mask)として前記基材をエッチングし、前記対向面に表面凸凹を形成する段階と、i)前記対向面から前記複数個のビーズを除去する段階と、j)前記表面凸凹が形成された基材の一表面に光触媒層、又は表面張力が18〜28N/m範囲内の値を有する化合物層を形成する段階とをさらに含む。

【0015】

特徴的に、前記透明基材はガラスであり、前記ビーズはプラスチックである。

【0016】

基材の一表面に配列された前記ビーズは下記の関係式1を満たし、エッチングされた前記ビーズ間離隔距離は下記の関係式2を満たす特徴がある。

(関係式1)

50nm≦Rmean≦200nm

(前記Rmeanはビーズの平均直径である)

(関係式2)

5nm≦R≦100nm

(前記Rはビーズ間の離隔距離である)

【0017】

前記基材のエッチングによって形成された前記表面凸凹は下記の関係式3を満たす特徴がある。

(関係式3)

50nm≦D≦1500nm

(前記Dは表面凸凹の段差である)

【0018】

前記ビーズのエッチング及び前記基材のエッチングはそれぞれエッチングガスを用いたドライエッチング(directional dry etching)であり、前記ビーズはO2、 CF4、Ar又はこれらの混合ガスを含有したエッチングガスによってエッチングされ、前記基材はCF4、SF6、HF又はこれらの混合ガスを含有したエッチングガスによってエッチングされる特徴がある。

【0019】

物質の選択的エッチングの側面で、前記基材のエッチングガスはH2をさらに含有することが好ましい。

【0020】

前記ビーズは、スピンコーティング(spin-coating)、ディップコーティング(dip-coating)、リフティングアップ(lifting up)、電気泳動コーティング(electrophoretic deposition)、化学的又は電気化学的コーティング(chemical or electrochemical deposition)、及び電気噴射(electrospray)から選択された何れか一つ以上の方法で前記基材の表面に配列されることが好ましい。

【0021】

前記光触媒層は、TiO2、ZnO、WO3、SnO2、Bi2O3又はこれらの混合物である特徴があり、前記光触媒層は有機金属化学蒸着法(MOCDV)、プラズマ有機金属化学蒸着法(PE−MOCVD)、原子層蒸着法(ALD)、マグネトロンスパッタリング法、及び電気噴射(electrospray)から選択された何れか一つ以上の方法で蒸着されることが好ましい。

【0022】

前記化合物層は、フッ素化合物やDLC(Diamond like Carbon)からなる特徴があり、前記化合物層はPVD(Physical Vapor Deposition)工程やPECVD(Plasma Enhanced Chemical Vapor Deposition)工程、スピンコーティング、及びスプレーから選択された何れか一つ以上の方法で蒸着されることが好ましい。

【0023】

ガラスを基材にして本発明による製造方法で製造された機能性ガラスは、表面凸凹によって5%以下の反射率を有し、光触媒層の光分解によって自己浄化能を有する超親水性ガラスである特徴がある。

【0024】

また、ガラスを基材にして本発明による製造方法で製造された機能性ガラスは、 表面凸凹によって5%以下の反射率を有し、前記化合物層によって自己洗浄効果を有する超撥水性機能性ガラスである特徴がある。

【発明の効果】

【0025】

本発明による機能性表面製造方法は、透明基材の表面に形成された微細凸凹によって反射防止特性を有する特徴があり、大面積の基材にも短時間で均一に微細凸凹を形成することができ、他の異物質の付着ではない基材表面自体が反射防止特性を有するようになり、時間の経過による反射防止特性の劣化が防止され、物理的安定性に優れている利点がある。また、本発明による機能性表面製造方法は、微細凸凹が形成される表面の数を制御して、反射率を5%乃至1%以内に制御することができる利点がある。

【0026】

また、本発明による機能性表面製造方法は、反射防止特性を付与する表面微細凸凹の上部に光触媒層を形成することで、超親水性能を付与するとともに光触媒によって基材に付着された有機汚染物が光分解で除去される自己浄化能を有し、綺麗な表面状態を維持することができる利点がある。また、このような超親水性能によって無機汚染物が容易に除去され、水玉の付着、凝集、及び成長による光の歪曲、又は乱反射を防止して可視性を確保することができるという利点がある。

【0027】

また、本発明による機能性表面製造方法は、反射防止特性を付与する表面微細凸凹上部にフッ素化合物やDLC(Diamond like Carbon)からなる化合物層を形成することで、超撥水性能を付与するとともに自己洗浄能力を有し、綺麗な表面状態を維持することができるという利点がある。また、このような超撥水性能によって水玉や汚染物が容易に除去され、水玉の付着、凝集、及び成長による光の歪曲、又は乱反射を防止して可視性を確保することができるという利点がある。

【図面の簡単な説明】

【0028】

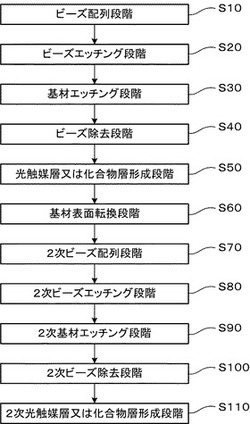

【図1】本発明による機能性表面製造方法の工程図を示した一例である。

【図2】基材の一表面にビーズが配列された状態を示した斜視図である。

【図3】(a)は図2のビーズがエッチングされた状態を示した斜視図であり、(b)は図3(a)の領域Aを拡大して示した拡大図である。

【図4】図3(a)の基材がエッチングされた状態を示した斜視図である。

【図5】図4の基材の一表面からビーズが除去された状態を示した斜視図である。

【図6】図5の基材の一表面に光触媒層が形成された状態を示した斜視図である。

【図7】図6の基材をひっくり返した状態を示した斜視図である。

【図8】図7の基材の対向面にビーズが配列された状態を示した斜視図である。

【図9】図8のビーズがエッチングされた状態を示した斜視図である。

【図10】図9の基材がエッチングされた状態を示した斜視図である。

【図11】図10の基材の対向面からビーズが除去された状態を示した斜視図である。

【図12】図11の基材の対向面に光触媒層が形成された状態を示した斜視図である。

【図13】本発明の機能性表面製造方法によって微細凸凹が形成された基材表面の走査電子顕微鏡写真である。

【図14】ガラスを透明基材にし、単一な表面に本発明による機能性表面が形成された機能性ガラスの光学写真である。

【図15】本発明による前記光触媒層300の形成前/後の水液滴との接触角(sessile drop method)を測定したものである。

【図16】本発明による機能性ガラスの透過率を測定したものである。

【図17】本発明により前記化合物層300をコーティングしたガラスの液滴との接触角(sessile drop method)を測定したものと、水玉が置かれた超撥水反射防止ガラスの光学写真である。

【図18】ガラス板を透明基材にし、両側の表面に本発明による超撥水反射防止の機能性表面が形成された機能性ガラスの透過率を測定したものである。

【符号の説明】

【0029】

100 基材

110,110’ 微細凸凹

200,200’ ビーズ

300,300’ 光触媒層又は化合物層

【発明を実施するための形態】

【0030】

以下、添付した図面を参照して本発明の機能性表面製造方法を詳細に説明する。次に紹介する図面は、当業者に本発明の思想が充分に伝達されるように例として提供するものである。従って、本発明は、以下に提示される図面に限定されず、他の形態に具体化されることもできる。また、明細書全体に亘って同一な参照番号は同一な構成要素を示す。

【0031】

この際、使用される技術用語及び科学用語に他の定義がないならば、この発明の属する技術分野で通常の知識を有する者が通常的に理解している意味を有し、下記の説明及び添付図面において本発明の要旨を不必要に濁すような公知機能及び構成に対する説明は省略する。

【0032】

図1は、本発明による機能性表面製造方法の工程図を示した一例であり、図1の点線の段階は好ましい実施の一様態であって、選択的にさらに行われる段階を意味する。

【0033】

図1に示したように、本発明による機能性表面製造方法は、透明基材表面にビーズを配列する段階s10、ビーズをエッチングしてビーズ間離隔距離を形成する段階s20、エッチングされたビーズをエッチングマスクとして基材をエッチングする段階s30、基材表面からビーズを除去する段階s40、及び表面凸凹が形成された基材表面に光触媒層又は化合物層を形成する段階s50を含めて行われる。

【0034】

この際、前記透明基材はガラスである特徴がある。前記透明基材がガラスである場合、ビーズエッチングの容易性、及び基材とビーズの選択的エッチングの容易性の側面で、前記ビーズはプラスチックビーズである特徴があり、好ましくは、ポリスチレン(Polystyrene)ビーズである。また、位置による均一で規則的なビーズ配列の側面で、前記ビーズは球形状を有することが好ましい。

【0035】

図2は、前記透明基材表面にビーズを配列する段階S10を示した斜視図である。図2に示したように段階S10によって球形状を有する複数個のビーズ200が基材100の一表面に単一層で配列される。この際、前記ビーズの配列は各ビーズの最隣接(nearest neighbor)ビーズが6個である配列が好ましく、各最隣接ビーズは互いに接していることが好ましい。このようなビーズの配列は、基材表面に塗布又は分散されるビーズ分散液のビーズ含有量、 塗布又は分散条件によって調節されることができる。

【0036】

上述したように、前記透明基材の一表面に球形状を有する複数個のビーズを単一層で配列する段階S10は、ビーズが分散されたビーズ分散液を前記透明基材の一表面に塗布又はコーティングした後、前記分散液の液相を除去して行われ、前記分散液の塗布又はコーティングは、スピンコーティング(spin-coating)、ディップコーティング(dip-coating)、リフティングアップ(lifting up)、電気泳動コーティング(electrophoretic deposition)、化学的又は電気化学的コーティング(chemical or electrochemical deposition)、及び電気噴射(electrospray)から選択された何れか一つ以上の方法で行われる。

【0037】

この際、透明基材表面に単一層で規則的な配列を有するようにビーズを配列させるために、前記段階S10はスピンコーティングによって行われることが好ましい。一例で、前記ビーズの配列段階S10は、前記ビーズが2.5%の濃度で分散された溶液に0.25%の界面活性剤が含まれたメタノールを利用して希釈し、3000rpmの回転速度で1分間スピンコーティングを実行して行われることができる。

【0038】

前記段階S10が行われる前に、前記基材100を洗浄する段階がさらに行われることが好ましく、前記洗浄は硫酸ピラニア(piranha)含有液、又は有機溶媒及び物理的振動を用いることが好ましい。

【0039】

一例で、硫酸ピラニア(piranha)含有液を60℃まで加熱して用意された溶液に基材100試片を漬けた後、10分間超音波処理、又は攪拌し、蒸留水で5回洗滌する。そして、洗浄された基材100 試片は乾燥過程を経てUVOクリーナーで約3分間処理する。

【0040】

図3(a)は、基材表面100に単一層で配列された前記複数個のビーズ200をエッチングして各ビーズ間の一定の離隔距離Rを形成する段階S20を示した斜視図であり、図3(b)は図3(a)の領域Aを拡大して図示したものである。ここで、図3(b)の円形点線は、ビーズエッチング前に基材表面に配列されたビーズの直径を示し、点線内部に位置した実線は、段階S20によりエッチングされてサイズが縮小されたビーズ200の直径を示す。

【0041】

図3に示したように、前記段階S20は基材表面に配列された複数個のビーズ200をエッチングし、各ビーズが互いに一定間隔Rで離隔された形態のエッチングマスクを形成する段階である。

【0042】

この際、前記離隔距離Rとは、前記複数個のビーズ200のうち、任意で選択された一つのビーズを基準ビーズSとする場合、前記基準ビーズSと基準ビーズSの周辺に隣接して配列された周辺ビーズとの離隔された距離を意味する。

【0043】

前記段階S20の際に、機材100はエッチングされず、選択的にビーズ200がエッチングされる選択的エッチングが行われることが好ましく、ビーズ配列の物理的安定性、均一に制御された離隔距離形成、及び選択的エッチング(Etching Selectivity)の側面で、プラズマエッチング、イオンミーリングエッチングを含むドライエッチングが行われることが好ましい。

【0044】

特徴的に、前記ビーズはプラスチック材質であり、前記ビーズのエッチングはO2、CF4、Ar又はこれらの混合ガスを含有したエッチングガスを用いたドライエッチング(directional dry etching)によって行われ、前記選択的エッチングをさらに効果的に行うために、前記エッチングガスはH2をさらに含有することが好ましい。

【0045】

前記ビーズのエッチングによって製造されるエッチングマスクは、前記ビーズの表面密度(ビーズの粒子個数/基材表面面積)、エッチング前ビーズの平均粒子サイズ、及びビーズ間の離隔距離Rによって決定され、ビーズのエッチング後に行われる基材のエッチング段階S30において、前記エッチングされたビーズによって表面がスクリーン(screen)されない基材表面がエッチングされ、基材表面にエッチングされたビーズのパターンと類似した形状のナノ柱構造体(エッチングされて空いた空間によるナノ柱形状)が形成されるようになる。

【0046】

従って、前記ビーズの表面密度、エッチング前ビーズの平均粒子サイズ、及びビーズ間の離隔距離によってナノ柱構造体の表面凸凹が形成される。

【0047】

透明基材が、透明度が低下されず、このような表面凸凹により反射率5%以内の反射防止特性を有するためには、前記ビーズの表面密度、エッチング前ビーズの平均粒子サイズ、ビーズ間の離隔距離、及び基材のエッチング深さを制御する必要があり、特に無反射特性及び透明度低下防止の観点で、エッチング前ビーズの平均粒子サイズ、ビーズ間の離隔距離、及び基材のエッチング深さが制御されなければならない。

【0048】

本発明による製造方法において、エッチング前ビーズの平均粒子サイズRmean及びビーズ間離隔距離Rは、エッチングされない機材の領域及びそれと隣接してエッチングされる基材の領域の基本サイズ(dimension)を決定し、これによって可視光線領域帯の波長が5%以内で反射される反射防止特性を有するように、エッチング前ビーズの平均粒子サイズRmeanは下記の関係式1を満たす特徴があり、ビーズのエッチングによって調節された前記離隔距離Rは下記の関係式2を満たす特徴がある。さらに、前記離隔距離Rは反射防止特性だけでなく、後述される基材のエッチング段階において、容易で均一なエッチングが行われるようにする。

(関係式1)

50nm≦Rmean≦200nm

(関係式2)

5nm≦R≦100nm

【0049】

ビーズのエッチングによってエッチングマスクを形成S20した後、表面凸凹を形成するための基材のエッチング段階S30が行われる。基材のエッチング深さである表面凸凹の段差Dは、反射防止特性及び基材の透明度に影響を与える因子であって、基材の透明度が95%以上で、5%以内で反射される反射防止特性を有するように、下記の関係式3を満たす特徴がある。

(関係式3)

50nm≦D≦1500nm

【0050】

図4は、基材エッチング段階S30を示した斜視図である。図4を参照すると、前記基材エッチング段階S30は、エッチングされた複数個のビーズ200をエッチングマスクとして、前記基材100の一表面をエッチングする段階である。

【0051】

詳細に、前記段階S30は前記一定の離隔距離を有する複数個のビーズをエッチングマスク(etching mask)として前記基材をエッチングし、前記基材の一表面に表面凸凹を形成する段階であって、前記エッチングされたビーズによって表面がスクリーン(screen)されない基材表面がエッチングされ、前記エッチングされたビーズ200の配列模様が転写される段階である。

【0052】

前記段階S30の際に、ビーズ100はエッチングされず、選択的に基材200がエッチングされる選択的エッチングが行われることが好ましく、前記選択的エッチング(Etching Selectivity)、エッチングの方向性、及び均一で精密に制御されたエッチング深さの側面で、プラズマエッチング、イオンミーリングエッチングを含むドライエッチングが行われることが好ましい。

【0053】

特徴的に、前記基材はガラス材質であって、前記基材のエッチングはCF4、SF6、HF又はこれらの混合ガスを含有したエッチングガスを用いたドライエッチング(directional dry etching)によって行われ、前記基材のエッチングの際に、選択的エッチングをさらに効果的に行うために、前記エッチングガスはH2をさらに含有することが好ましい。

【0054】

上述した基材のエッチングS30によって、基材100の表面にはナノ柱形状の微細凸凹110が形成される。このようなドライエッチング工程を用いたエッチングにより、基材100の表面に微細凸凹構造を容易に形成することができるのである。

【0055】

基材のエッチングS30が行われた後、ビーズが除去されS40、図5はビーズ除去段階を示した斜視図である。図5を参照すると、ビーズ200が除去された基材100の表面には前記微細凸凹110のみ残るようになる。

【0056】

前記ビーズ200を除去する方法としては、半導体工程で広く用いられているアッシング(ashing)工程を適用することが好ましい。

【0057】

さらに具体的には、O2プラズマアッシング工程を適用することができ、ピラニア(Piranha)溶液、有機溶媒、薄いHF溶液、及び蒸気、超音波洗滌などの方法を用いることができる。

【0058】

図13は、板型ガラスを基材にして段階S10乃至段階S40を通じて形成された表面凸凹の走査電子顕微鏡写真であり、図14は、板型ガラスの表面凸凹形成前/後の反射率を測定し、図示した図面である。

【0059】

従って、上述したように、ビーズの配列S10、ビーズのエッチングS20、基材のエッチングS30、及びビーズの除去S40を経て基材100の一表面に微細凸凹110を形成することにより、透明度が低下せず、反射率が5%以内である反射防止特性を有する透明基材100を製造することができるのである。

【0060】

図6は、前記表面凸凹が形成された基材100の一表面に光触媒層又は化合物層300を形成する段階S50を示した斜視図である。

【0061】

前記表面凸凹が形成された基材100の一表面に光触媒層300が形成される場合、前記基材100がガラス材質(A)であると、ガラス材質の固有特性上、表面に微細凸凹110が形成されても水分子と容易に結合される親水性を示すが、前記光触媒層300を形成する段階S50によって、前記透明基材は水液滴との接触角が10°以下である超親水性を有するようになり、水玉の付着及び水玉の成長が抑制され、透明基材の可視性を維持する。

【0062】

前記光触媒層300の形成によって超親水性を有する基材表面は、水が水膜化され、塵のように透明基材表面に付着された無機性不純物が容易に除去されるだけでなく、基材表面に付着された有機汚染物が光分解を通じて除去される。このような光触媒層300によって、前記基材表面の有/無機汚染物が自体的に除去される自己浄化能を有する。

【0063】

前記光触媒層300は半導体光触媒であることが好ましく、TiO2、ZnO、WO3、SnO2、Bi2O3又はこれらの混合物であることがさらに好ましい。

【0064】

前記光触媒層300は、噴霧熱分解(SPD, Spray Pyrolysis Deposition)、物理的/化学的蒸着(physical/chemical vapor deposition)を用いて形成されることができ、前記微細表面凸凹110が形成された基材100表面に均質な厚みの高い結合力を有する光触媒層300を形成するために、前記光触媒層300は、有機金属化学蒸着法(MOCDV)、プラズマ有機金属化学蒸着法(PE−MOCVD)、原子層蒸着法(ALD)、マグネトロンスパッタリング法、及び電気噴射(electrospray)から選択された何れか一つ以上の方法で蒸着されることが好ましく、前記光触媒層300の厚みは5nm乃至15nmであることが好ましい。

【0065】

従って、上述したようにビーズの配列S10、ビーズのエッチングS20、基材のエッチングS30、及びビーズの除去S40を経て基材100の一表面に微細凸凹110を形成し、光触媒層を形成S50することにより、透明度が低下せず、反射防止特性を有し、自己浄化能のある超親水性透明基材110を製造することができるのである。

【0066】

前記表面凸凹が形成された基材100の一表面に化合物層300が形成される場合、前記基材100がガラス材質(A)であると、ガラス材質の固有特性上、表面に微細凸凹110が形成されると、水分子と容易に結合される親水性を示すが、前記フッ素化合物やDLCからなる化合物層300を形成する段階S50によって、前記透明基材は水液滴との接触角が150°以上である超撥水性を有するようになり、水玉の付着及び水玉の成長が抑制され、透明基材の可視性を維持する。

【0067】

前記化合物層300の形成によって超撥水性を有する基材表面は、水が付着せず、塵のように透明基材表面に付着された汚染物が水の流れによって容易に除去される自己洗浄効果を有する。

【0068】

前記化合物層300は、フッ素化合物層やDLC層であることが好ましく、PVD(Physical Vapor Deposition)工程やPECVD(Plasma Enhanced Chemical Vapor Deposition)工程、スピンコーティング、スプレーから選択された何れか一つ以上の方法で形成されることができ、前記化合物層300の厚みは5nm乃至1μmであることが好ましい。

【0069】

従って、上述したようにビーズの配列S10、ビーズのエッチングS20、基材のエッチングS30、及びビーズの除去S40を経て基材100の一表面に微細凸凹110を形成し、前記化合物層300を形成S50することにより、透明度が低下せず、反射防止特性を有し、自己洗浄効果のある超撥水性透明基材100を製造することができるのである。

【0070】

上述したように基材100の一表面に前記微細表面凸凹110を形成して本発明の目的を達成することができるが、前記微細表面凸凹110が形成された表面と対向する表面にも前記微細表面凸凹を形成し、透過率を極大化させることが好ましい。詳細には、対向する二つの表面の両方に微細表面凸凹を形成することにより、空気中の光が基材に入射した後、基材内部を進行する光が透過されず、再反射されることを防止することができる。

【0071】

この際に、前記微細表面凸凹110が形成された表面と対向する表面(対向面)に微細表面凸凹を形成した後、類似した光触媒層300を形成することにより、対向する二つの表面が両方とも反射防止特性を有するとともに自己浄化能のある超親水性透明基材110を製造することがさらに好ましい。

【0072】

または、前記微細表面凸凹110が形成された表面と対向する表面(対向面)に微細表面凸凹を形成した後、類似した化合物層300を形成することにより、対向する二つの表面が両方とも反射防止特性を有するとともに自己洗浄効果のある超撥水性透明基材100を製造することがさらに好ましい。

【0073】

図14乃至図16はガラス板を透明基材にして、単一な一表面が本願発明によって処理された場合であって、エッチング前ビーズの平均直径Rmeanは80nm、ビーズ間離隔距離Rは20nm、表面凸凹の段差Dは600nmであり、光触媒物質であるTiO2を10nm蒸着した試片である。

【0074】

図14は、ガラス板を基材にして、上述した本発明の製造方法によって製造された機能性ガラスの光学写真であり、図15は、前記光触媒層300の形成前/後の水液滴との接触角(sessile drop method)を測定したものである。

【0075】

図15から分かるように、表面微細凸凹が形成されていないガラス板に光触媒層(TiO2)を形成した場合、親水性光触媒物質自体の特性により45°の接触角を有するが、本発明によって表面微細凸凹を形成した後、同一な光触媒層(TiO2)を形成した場合、4°の接触角を有する超親水性表面が製造されることが分かる。

【0076】

図16の「ベアガラス(bare-glass)」はガラス板自体の透過率であって、「ナノガラス(nano-glass)」はガラス板の一表面に上述した段階(S10乃至S50)によって微細表面凸凹のみ形成された場合であり、「TiO2 ナノガラス(nano-glass)」は微細表面凸凹及び光触媒層(TiO2)が形成された場合である。図16から分かるように、本願発明による微細表面凸凹に形成された光触媒層によって、透過率が著しく高くなったことを確認することができ、500nm以上の可視光線領域で透過率が95%以上であることが分かる。

【0077】

図17は、本発明により前記化合物層300をコーティングしたガラスの液滴との接触角(sessile drop method)を測定したものと、水玉が置かれた超撥水反射防止ガラスの光学写真である。図18の「ベアガラス」はガラス自体の透過率であり、「超疎水性ナノガラス(superhydrophbic nanoglass)」はガラス板を透明基材にし、一表面に上述した段階(S10乃至S50)によって微細表面凸凹と超撥水層が形成された場合であって、「両面処理済み超疎水性ナノガラス(both side treated superhydrophbic nanoglass)」はガラス板を透明基材にし、上述したか、後段階(S10乃至S110)によって両側の表面に本発明による超撥水反射防止の機能性表面が形成された機能性ガラスの透過率を測定したものである。

【0078】

以下では、前記基材100の凸凹110が形成されない対向面凸凹110’を形成し、さらに光触媒層又は化合物層300’を形成する方法を詳述する。

【0079】

図7は基材表面転換段階S60を示した斜視図である。図7を参照すると、前記基材表面転換段階S60は、前記ビーズ配列段階S10乃至ビーズ除去段階S40、又は前記ビーズ配列段階S10乃至光触媒層形成段階S50を通じて、凸凹110が形成された前記基材100の表面の反対側面にも前記凸凹100と同一な凸凹110’を形成するために、前記基材100を180°ひっくり返す準備段階を意味する。

【0080】

図8は2次ビーズ配列段階S70であって、前記ビーズ配列段階S10と類似した方法を通じて、前記基材100の加工されていない対向面に球形状を有する複数個のビーズ200’を単一層で配列する段階である。

【0081】

ここで、前記ビーズ200’の配列に先立って前記基材100を洗滌することが好ましく、前記ビーズ配列段階S10においてビーズ200を配列する前に基材100を洗滌する場合、前記基材100の他側面もともに洗滌することが好ましい。

【0082】

なお、前記2次ビーズ配列段階S70においてビーズ200’を配列する具体的な方法及びビーズの特性は、前記ビーズ配列段階S10と類似しているため、具体的な説明は省略する。

【0083】

次に、図9は2次ビーズエッチング段階S80を示した斜視図である。図9を参照すると、2次ビーズエッチング段階S80は、前記複数個のビーズ200’をエッチングし、各ビーズ200’間に一定間隔Rが離隔された形態のエッチングマスクを形成する段階であって、具体的な具現方法及び条件は前記ビーズエッチング段階S20と類似しているため、具体的な説明は省略する。

【0084】

図10は2次基材エッチング段階S90を示した斜視図である。図10を参照すると、前記2次基材エッチング段階S90は、前記複数個のビーズ200’をエッチングマスクとして、前記基材100の対向面をエッチングして表面凸凹110’を形成する段階であり、具体的な具現方法は前記基材エッチング段階S30と類似しているため、具体的な説明は省略する。

【0085】

図11は2次ビーズ除去段階S100を示した斜視図である。図11を参照すると、前記2次ビーズ除去段階S100は、前記エッチングされた基材100の対向面から前記複数個のビーズ200’を除去する段階である。前記ビーズ200’を除去する具体的な方法は前記ビーズ除去段階 S40と類似しているため、具体的な説明は省略する。

【0086】

次に、図12は2次光触媒層又は化合物層形成段階S110を示した斜視図である。図12を参照すると、前記2次光触媒層又は化合物層形成段階S110は、表面凸凹110’が形成された対向面に光触媒層又は化合物層を形成する段階であって、前記光触媒層又は化合物層 300’を前記基材100にコーティングする方法は前記光触媒層又は化合物層形成段階S50と類似しているため、具体的な説明は省略する。

【0087】

ガラスを基材にし、上述した本発明による機能性表面の製造方法を通じて機能性ガラスを製造することができ、特徴的に、前記機能性ガラスは前記表面凸凹によって5%以下の反射率を有し、光触媒層の光分解によって自己浄化能を有する超親水性ガラスである特徴があり、詳細には、前記表面凸凹及び光触媒層によって10°以内の接触角を有する超親水性ガラスである特徴がある。

【0088】

さらに特徴的に、前記ガラスは、対向する二つの表面に本発明による表面凸凹が形成されて1%以下の反射率を有し、光触媒層の光分解によって自己浄化能を有する超親水性ガラスである特徴がある。

【0089】

前記超親水性ガラスと同様に、ガラスを基材にし、上述した本発明による機能性表面の製造方法を通じて機能性ガラスを製造することができ、特徴的に、前記機能性ガラスは前記表面凸凹によって5%以下の反射率を有し、化合物層の自己洗浄効果を有する超撥水性ガラスである特徴があり、詳細には、前記表面凸凹及び化合物層によって150°以上の接触角を有する超撥水性ガラスである特徴がある。

【0090】

さらに特徴的に、前記ガラスは、対向する二つの表面に本発明による表面凸凹が形成されて1%以下の反射率を有し、化合物層の自己洗浄効果を有する超撥水性ガラスである特徴がある。

【0091】

以上のように、本発明では、特定された事項や限定された実施例、及び図面によって説明したが、これは本発明に対するさらに全般的な理解のために提供されたものであるだけで、本発明は前記の実施例に限定されるものではなく、本発明の属する分野で通常の知識を有する者なら、このような基材から多様な修正及び変形が可能である。

【0092】

従って、本発明の思想は説明された実施例に限って定められてはいけなく、後述する特許請求範囲だけでなく、この特許請求範囲と均等であるか、等価的変形のある全てのものは本発明思想の範疇に属すると言える。

【技術分野】

【0001】

本発明は、光分解による自己浄化能を有し、超親水又は超撥水反射防止特性を有する機能性表面の製造方法{Fabrication Method for Functional Surface}に関するものであって、詳細には、透明基材の反射率が5%以下である反射防止特性を有し、基材表面の有機汚染物が自体分解され、超親水特性を有する機能性表面の製造方法と、透明基材の反射率が5%以下である反射防止特性を有し、水をはじくとともに自己洗浄効果のある超撥水特性を有する機能性表面の製造方法とに関するものである。

【背景技術】

【0002】

最近、自然のナノ構造物からインスピレーションを受けて工学的に用いようとする研究が活発に進行されている。代表的な例は、超撥水性を示す蓮の葉や無反射性を示す蛾の目である。

【0003】

一般的に、無反射は反射防止の概念であり、反射防止表面技術とは、光素子の表面において急激な屈折率の変化により発生する光の反射を減らし、透過する光の量を増加させる技術を意味する。

【0004】

無反射の代表的なモデルとして蛾の目を挙げることができるが、蛾の目の場合、よく整列されたナノ構造物からなっており、光の反射が非常に少ないため、鳥のような捕食者から自分を保護することができ、夜にも少ない光で視野の確保が可能であって、活動が容易である。

【0005】

このようなナノ構造物を用いた無反射、即ち、反射防止表面はOLED/LCDを含むモニタ、LEDを含む照明や広告、太陽電池、自動車計器板を含む産業用・家電用ガラス、カメラなどの光学レンズなどに適用され、外部光の反射に対する眩しい現象を減らし、内部から出る光の量を減少させて、鮮明で明るい画質を提供することができる。

【0006】

一般的に反射防止性表面は、空気と基板の間の屈折率を有する化学物質を電子線蒸着やイオン補助蒸着方法などを用いて薄膜にコーティングする方法を使用する。また、様々な波長に対する反射防止を望むなら、屈折率の異なる様々な層の異なる物質を蒸着しなければならない。

【0007】

しかし、ナノ構造物を用いた反射防止表面は、コーティング薄膜を用いる既存の技術と比べて、広い入射角度や波長領域に亘って反射防止の効果を表す利点がある。

【0008】

ナノ構造物を用いた反射防止表面に対しては、様々なナノ工程方法によって接近している。最近は、ナノ球リソグラフィー(nanosphere lithography)と、SF4プラズマを用いたドライエッチングによりシリコン表面にナノ構造物を製作し、反射防止効果を報告したことがある(Peng Jiang et al. APL, vol. 92, 061112, 2008)。しかし、上記のような研究結果は、シリカナノ球をシリコン上に単層で配列した後、プラズマを用いてシリコン表面に凸凹構造を形成したものであって、透明ではないという問題がある。

【0009】

また、同じ研究グループでシリカナノ粒子を用いて金型を作製した後、これをPDMS(polydimethylsiloxane)で複製してガラス上にPETPTA(polyethoxylated trimethylolpropane triacrylate)の構造物をUV重合で合成したことを報告した(Peng Jiang et al. APL, vol. 91, 101108, 2007)。しかし、これは構造物の模様を調節しにくく、耐久性に欠けている問題がある。

【0010】

一般的に自動車ガラス又は建築用窓ガラスの表面は、水に対する接触角が20〜40°程度で、低い値を有するため、雨の際に水玉が付着・成長して不均質な水膜の形態で流れ落ちる。このように不均質な水膜は、自動車ガラスの場合、光の散乱をもたらし、特に雨の際や夜間運転時に運転者の視野を妨害し、建築用窓ガラスの場合、塵、黄砂などとともに表面をよく汚染させる。また、洗滌作業の難しい高くて大面積の高層ビルの場合、有/無機異物質が自体的に除去される自己浄化機能を有するガラスは、建物のメンテナンス面で相当の利点がある。

【0011】

これに本発明は、大面積の処理が可能で、短時間で容易に製造可能であり、均質で劣化が抑制された反射防止特性を有し、有/無機汚染物質が自体除去され、超親水性を有するか、自己洗浄を示す超撥水特性を有する機能性表面の製造方法を提供しようとする。

【発明の概要】

【発明が解決しようとする課題】

【0012】

上述した問題を解決するための本発明の目的は、透明基材をその処理対象とし、反射率が5%以下である反射防止特性を有し、基材表面の有機汚染物が自体分解され、超親水特性を有する機能性表面、又は自己洗浄効果のある超撥水特性を有する機能性表面を容易に生産することができる製造方法を提供することである。

【課題を解決するための手段】

【0013】

本発明は、光分解による自己浄化能を有し、超親水反射防止能を有する機能性表面の製造方法であって、a)透明基材の一表面に球形状を有する複数個のビーズを単一層で配列する段階と、b)前記複数個のビーズをエッチングして各ビーズ間の一定の離隔距離を形成する段階と、c)前記一定の離隔距離を有する複数個のビーズをエッチングマスク(etching mask)として前記基材をエッチングし、前記基材の一表面に表面凸凹を形成する段階と、d)前記基材の一表面から前記複数個のビーズを除去する段階と、e)前記表面凸凹が形成された基材の一表面に光触媒層、又は表面張力が18〜28N/m範囲内の値を有する化合物層を形成する段階とを含めて行われる特徴がある。

【0014】

好ましく、本発明による機能性表面の製造方法は、f)前記表面凸凹が形成された基材の一表面と向かい合う表面である対向面に球形状を有する複数個のビーズを単一層で配列する段階と、g)前記対向面に配列された前記複数個のビーズをエッチングして各ビーズ間の一定の離隔距離を形成する段階と、h)前記一定の離隔距離を有する複数個のビーズをエッチングマスク(etching mask)として前記基材をエッチングし、前記対向面に表面凸凹を形成する段階と、i)前記対向面から前記複数個のビーズを除去する段階と、j)前記表面凸凹が形成された基材の一表面に光触媒層、又は表面張力が18〜28N/m範囲内の値を有する化合物層を形成する段階とをさらに含む。

【0015】

特徴的に、前記透明基材はガラスであり、前記ビーズはプラスチックである。

【0016】

基材の一表面に配列された前記ビーズは下記の関係式1を満たし、エッチングされた前記ビーズ間離隔距離は下記の関係式2を満たす特徴がある。

(関係式1)

50nm≦Rmean≦200nm

(前記Rmeanはビーズの平均直径である)

(関係式2)

5nm≦R≦100nm

(前記Rはビーズ間の離隔距離である)

【0017】

前記基材のエッチングによって形成された前記表面凸凹は下記の関係式3を満たす特徴がある。

(関係式3)

50nm≦D≦1500nm

(前記Dは表面凸凹の段差である)

【0018】

前記ビーズのエッチング及び前記基材のエッチングはそれぞれエッチングガスを用いたドライエッチング(directional dry etching)であり、前記ビーズはO2、 CF4、Ar又はこれらの混合ガスを含有したエッチングガスによってエッチングされ、前記基材はCF4、SF6、HF又はこれらの混合ガスを含有したエッチングガスによってエッチングされる特徴がある。

【0019】

物質の選択的エッチングの側面で、前記基材のエッチングガスはH2をさらに含有することが好ましい。

【0020】

前記ビーズは、スピンコーティング(spin-coating)、ディップコーティング(dip-coating)、リフティングアップ(lifting up)、電気泳動コーティング(electrophoretic deposition)、化学的又は電気化学的コーティング(chemical or electrochemical deposition)、及び電気噴射(electrospray)から選択された何れか一つ以上の方法で前記基材の表面に配列されることが好ましい。

【0021】

前記光触媒層は、TiO2、ZnO、WO3、SnO2、Bi2O3又はこれらの混合物である特徴があり、前記光触媒層は有機金属化学蒸着法(MOCDV)、プラズマ有機金属化学蒸着法(PE−MOCVD)、原子層蒸着法(ALD)、マグネトロンスパッタリング法、及び電気噴射(electrospray)から選択された何れか一つ以上の方法で蒸着されることが好ましい。

【0022】

前記化合物層は、フッ素化合物やDLC(Diamond like Carbon)からなる特徴があり、前記化合物層はPVD(Physical Vapor Deposition)工程やPECVD(Plasma Enhanced Chemical Vapor Deposition)工程、スピンコーティング、及びスプレーから選択された何れか一つ以上の方法で蒸着されることが好ましい。

【0023】

ガラスを基材にして本発明による製造方法で製造された機能性ガラスは、表面凸凹によって5%以下の反射率を有し、光触媒層の光分解によって自己浄化能を有する超親水性ガラスである特徴がある。

【0024】

また、ガラスを基材にして本発明による製造方法で製造された機能性ガラスは、 表面凸凹によって5%以下の反射率を有し、前記化合物層によって自己洗浄効果を有する超撥水性機能性ガラスである特徴がある。

【発明の効果】

【0025】

本発明による機能性表面製造方法は、透明基材の表面に形成された微細凸凹によって反射防止特性を有する特徴があり、大面積の基材にも短時間で均一に微細凸凹を形成することができ、他の異物質の付着ではない基材表面自体が反射防止特性を有するようになり、時間の経過による反射防止特性の劣化が防止され、物理的安定性に優れている利点がある。また、本発明による機能性表面製造方法は、微細凸凹が形成される表面の数を制御して、反射率を5%乃至1%以内に制御することができる利点がある。

【0026】

また、本発明による機能性表面製造方法は、反射防止特性を付与する表面微細凸凹の上部に光触媒層を形成することで、超親水性能を付与するとともに光触媒によって基材に付着された有機汚染物が光分解で除去される自己浄化能を有し、綺麗な表面状態を維持することができる利点がある。また、このような超親水性能によって無機汚染物が容易に除去され、水玉の付着、凝集、及び成長による光の歪曲、又は乱反射を防止して可視性を確保することができるという利点がある。

【0027】

また、本発明による機能性表面製造方法は、反射防止特性を付与する表面微細凸凹上部にフッ素化合物やDLC(Diamond like Carbon)からなる化合物層を形成することで、超撥水性能を付与するとともに自己洗浄能力を有し、綺麗な表面状態を維持することができるという利点がある。また、このような超撥水性能によって水玉や汚染物が容易に除去され、水玉の付着、凝集、及び成長による光の歪曲、又は乱反射を防止して可視性を確保することができるという利点がある。

【図面の簡単な説明】

【0028】

【図1】本発明による機能性表面製造方法の工程図を示した一例である。

【図2】基材の一表面にビーズが配列された状態を示した斜視図である。

【図3】(a)は図2のビーズがエッチングされた状態を示した斜視図であり、(b)は図3(a)の領域Aを拡大して示した拡大図である。

【図4】図3(a)の基材がエッチングされた状態を示した斜視図である。

【図5】図4の基材の一表面からビーズが除去された状態を示した斜視図である。

【図6】図5の基材の一表面に光触媒層が形成された状態を示した斜視図である。

【図7】図6の基材をひっくり返した状態を示した斜視図である。

【図8】図7の基材の対向面にビーズが配列された状態を示した斜視図である。

【図9】図8のビーズがエッチングされた状態を示した斜視図である。

【図10】図9の基材がエッチングされた状態を示した斜視図である。

【図11】図10の基材の対向面からビーズが除去された状態を示した斜視図である。

【図12】図11の基材の対向面に光触媒層が形成された状態を示した斜視図である。

【図13】本発明の機能性表面製造方法によって微細凸凹が形成された基材表面の走査電子顕微鏡写真である。

【図14】ガラスを透明基材にし、単一な表面に本発明による機能性表面が形成された機能性ガラスの光学写真である。

【図15】本発明による前記光触媒層300の形成前/後の水液滴との接触角(sessile drop method)を測定したものである。

【図16】本発明による機能性ガラスの透過率を測定したものである。

【図17】本発明により前記化合物層300をコーティングしたガラスの液滴との接触角(sessile drop method)を測定したものと、水玉が置かれた超撥水反射防止ガラスの光学写真である。

【図18】ガラス板を透明基材にし、両側の表面に本発明による超撥水反射防止の機能性表面が形成された機能性ガラスの透過率を測定したものである。

【符号の説明】

【0029】

100 基材

110,110’ 微細凸凹

200,200’ ビーズ

300,300’ 光触媒層又は化合物層

【発明を実施するための形態】

【0030】

以下、添付した図面を参照して本発明の機能性表面製造方法を詳細に説明する。次に紹介する図面は、当業者に本発明の思想が充分に伝達されるように例として提供するものである。従って、本発明は、以下に提示される図面に限定されず、他の形態に具体化されることもできる。また、明細書全体に亘って同一な参照番号は同一な構成要素を示す。

【0031】

この際、使用される技術用語及び科学用語に他の定義がないならば、この発明の属する技術分野で通常の知識を有する者が通常的に理解している意味を有し、下記の説明及び添付図面において本発明の要旨を不必要に濁すような公知機能及び構成に対する説明は省略する。

【0032】

図1は、本発明による機能性表面製造方法の工程図を示した一例であり、図1の点線の段階は好ましい実施の一様態であって、選択的にさらに行われる段階を意味する。

【0033】

図1に示したように、本発明による機能性表面製造方法は、透明基材表面にビーズを配列する段階s10、ビーズをエッチングしてビーズ間離隔距離を形成する段階s20、エッチングされたビーズをエッチングマスクとして基材をエッチングする段階s30、基材表面からビーズを除去する段階s40、及び表面凸凹が形成された基材表面に光触媒層又は化合物層を形成する段階s50を含めて行われる。

【0034】

この際、前記透明基材はガラスである特徴がある。前記透明基材がガラスである場合、ビーズエッチングの容易性、及び基材とビーズの選択的エッチングの容易性の側面で、前記ビーズはプラスチックビーズである特徴があり、好ましくは、ポリスチレン(Polystyrene)ビーズである。また、位置による均一で規則的なビーズ配列の側面で、前記ビーズは球形状を有することが好ましい。

【0035】

図2は、前記透明基材表面にビーズを配列する段階S10を示した斜視図である。図2に示したように段階S10によって球形状を有する複数個のビーズ200が基材100の一表面に単一層で配列される。この際、前記ビーズの配列は各ビーズの最隣接(nearest neighbor)ビーズが6個である配列が好ましく、各最隣接ビーズは互いに接していることが好ましい。このようなビーズの配列は、基材表面に塗布又は分散されるビーズ分散液のビーズ含有量、 塗布又は分散条件によって調節されることができる。

【0036】

上述したように、前記透明基材の一表面に球形状を有する複数個のビーズを単一層で配列する段階S10は、ビーズが分散されたビーズ分散液を前記透明基材の一表面に塗布又はコーティングした後、前記分散液の液相を除去して行われ、前記分散液の塗布又はコーティングは、スピンコーティング(spin-coating)、ディップコーティング(dip-coating)、リフティングアップ(lifting up)、電気泳動コーティング(electrophoretic deposition)、化学的又は電気化学的コーティング(chemical or electrochemical deposition)、及び電気噴射(electrospray)から選択された何れか一つ以上の方法で行われる。

【0037】

この際、透明基材表面に単一層で規則的な配列を有するようにビーズを配列させるために、前記段階S10はスピンコーティングによって行われることが好ましい。一例で、前記ビーズの配列段階S10は、前記ビーズが2.5%の濃度で分散された溶液に0.25%の界面活性剤が含まれたメタノールを利用して希釈し、3000rpmの回転速度で1分間スピンコーティングを実行して行われることができる。

【0038】

前記段階S10が行われる前に、前記基材100を洗浄する段階がさらに行われることが好ましく、前記洗浄は硫酸ピラニア(piranha)含有液、又は有機溶媒及び物理的振動を用いることが好ましい。

【0039】

一例で、硫酸ピラニア(piranha)含有液を60℃まで加熱して用意された溶液に基材100試片を漬けた後、10分間超音波処理、又は攪拌し、蒸留水で5回洗滌する。そして、洗浄された基材100 試片は乾燥過程を経てUVOクリーナーで約3分間処理する。

【0040】

図3(a)は、基材表面100に単一層で配列された前記複数個のビーズ200をエッチングして各ビーズ間の一定の離隔距離Rを形成する段階S20を示した斜視図であり、図3(b)は図3(a)の領域Aを拡大して図示したものである。ここで、図3(b)の円形点線は、ビーズエッチング前に基材表面に配列されたビーズの直径を示し、点線内部に位置した実線は、段階S20によりエッチングされてサイズが縮小されたビーズ200の直径を示す。

【0041】

図3に示したように、前記段階S20は基材表面に配列された複数個のビーズ200をエッチングし、各ビーズが互いに一定間隔Rで離隔された形態のエッチングマスクを形成する段階である。

【0042】

この際、前記離隔距離Rとは、前記複数個のビーズ200のうち、任意で選択された一つのビーズを基準ビーズSとする場合、前記基準ビーズSと基準ビーズSの周辺に隣接して配列された周辺ビーズとの離隔された距離を意味する。

【0043】

前記段階S20の際に、機材100はエッチングされず、選択的にビーズ200がエッチングされる選択的エッチングが行われることが好ましく、ビーズ配列の物理的安定性、均一に制御された離隔距離形成、及び選択的エッチング(Etching Selectivity)の側面で、プラズマエッチング、イオンミーリングエッチングを含むドライエッチングが行われることが好ましい。

【0044】

特徴的に、前記ビーズはプラスチック材質であり、前記ビーズのエッチングはO2、CF4、Ar又はこれらの混合ガスを含有したエッチングガスを用いたドライエッチング(directional dry etching)によって行われ、前記選択的エッチングをさらに効果的に行うために、前記エッチングガスはH2をさらに含有することが好ましい。

【0045】

前記ビーズのエッチングによって製造されるエッチングマスクは、前記ビーズの表面密度(ビーズの粒子個数/基材表面面積)、エッチング前ビーズの平均粒子サイズ、及びビーズ間の離隔距離Rによって決定され、ビーズのエッチング後に行われる基材のエッチング段階S30において、前記エッチングされたビーズによって表面がスクリーン(screen)されない基材表面がエッチングされ、基材表面にエッチングされたビーズのパターンと類似した形状のナノ柱構造体(エッチングされて空いた空間によるナノ柱形状)が形成されるようになる。

【0046】

従って、前記ビーズの表面密度、エッチング前ビーズの平均粒子サイズ、及びビーズ間の離隔距離によってナノ柱構造体の表面凸凹が形成される。

【0047】

透明基材が、透明度が低下されず、このような表面凸凹により反射率5%以内の反射防止特性を有するためには、前記ビーズの表面密度、エッチング前ビーズの平均粒子サイズ、ビーズ間の離隔距離、及び基材のエッチング深さを制御する必要があり、特に無反射特性及び透明度低下防止の観点で、エッチング前ビーズの平均粒子サイズ、ビーズ間の離隔距離、及び基材のエッチング深さが制御されなければならない。

【0048】

本発明による製造方法において、エッチング前ビーズの平均粒子サイズRmean及びビーズ間離隔距離Rは、エッチングされない機材の領域及びそれと隣接してエッチングされる基材の領域の基本サイズ(dimension)を決定し、これによって可視光線領域帯の波長が5%以内で反射される反射防止特性を有するように、エッチング前ビーズの平均粒子サイズRmeanは下記の関係式1を満たす特徴があり、ビーズのエッチングによって調節された前記離隔距離Rは下記の関係式2を満たす特徴がある。さらに、前記離隔距離Rは反射防止特性だけでなく、後述される基材のエッチング段階において、容易で均一なエッチングが行われるようにする。

(関係式1)

50nm≦Rmean≦200nm

(関係式2)

5nm≦R≦100nm

【0049】

ビーズのエッチングによってエッチングマスクを形成S20した後、表面凸凹を形成するための基材のエッチング段階S30が行われる。基材のエッチング深さである表面凸凹の段差Dは、反射防止特性及び基材の透明度に影響を与える因子であって、基材の透明度が95%以上で、5%以内で反射される反射防止特性を有するように、下記の関係式3を満たす特徴がある。

(関係式3)

50nm≦D≦1500nm

【0050】

図4は、基材エッチング段階S30を示した斜視図である。図4を参照すると、前記基材エッチング段階S30は、エッチングされた複数個のビーズ200をエッチングマスクとして、前記基材100の一表面をエッチングする段階である。

【0051】

詳細に、前記段階S30は前記一定の離隔距離を有する複数個のビーズをエッチングマスク(etching mask)として前記基材をエッチングし、前記基材の一表面に表面凸凹を形成する段階であって、前記エッチングされたビーズによって表面がスクリーン(screen)されない基材表面がエッチングされ、前記エッチングされたビーズ200の配列模様が転写される段階である。

【0052】

前記段階S30の際に、ビーズ100はエッチングされず、選択的に基材200がエッチングされる選択的エッチングが行われることが好ましく、前記選択的エッチング(Etching Selectivity)、エッチングの方向性、及び均一で精密に制御されたエッチング深さの側面で、プラズマエッチング、イオンミーリングエッチングを含むドライエッチングが行われることが好ましい。

【0053】

特徴的に、前記基材はガラス材質であって、前記基材のエッチングはCF4、SF6、HF又はこれらの混合ガスを含有したエッチングガスを用いたドライエッチング(directional dry etching)によって行われ、前記基材のエッチングの際に、選択的エッチングをさらに効果的に行うために、前記エッチングガスはH2をさらに含有することが好ましい。

【0054】

上述した基材のエッチングS30によって、基材100の表面にはナノ柱形状の微細凸凹110が形成される。このようなドライエッチング工程を用いたエッチングにより、基材100の表面に微細凸凹構造を容易に形成することができるのである。

【0055】

基材のエッチングS30が行われた後、ビーズが除去されS40、図5はビーズ除去段階を示した斜視図である。図5を参照すると、ビーズ200が除去された基材100の表面には前記微細凸凹110のみ残るようになる。

【0056】

前記ビーズ200を除去する方法としては、半導体工程で広く用いられているアッシング(ashing)工程を適用することが好ましい。

【0057】

さらに具体的には、O2プラズマアッシング工程を適用することができ、ピラニア(Piranha)溶液、有機溶媒、薄いHF溶液、及び蒸気、超音波洗滌などの方法を用いることができる。

【0058】

図13は、板型ガラスを基材にして段階S10乃至段階S40を通じて形成された表面凸凹の走査電子顕微鏡写真であり、図14は、板型ガラスの表面凸凹形成前/後の反射率を測定し、図示した図面である。

【0059】

従って、上述したように、ビーズの配列S10、ビーズのエッチングS20、基材のエッチングS30、及びビーズの除去S40を経て基材100の一表面に微細凸凹110を形成することにより、透明度が低下せず、反射率が5%以内である反射防止特性を有する透明基材100を製造することができるのである。

【0060】

図6は、前記表面凸凹が形成された基材100の一表面に光触媒層又は化合物層300を形成する段階S50を示した斜視図である。

【0061】

前記表面凸凹が形成された基材100の一表面に光触媒層300が形成される場合、前記基材100がガラス材質(A)であると、ガラス材質の固有特性上、表面に微細凸凹110が形成されても水分子と容易に結合される親水性を示すが、前記光触媒層300を形成する段階S50によって、前記透明基材は水液滴との接触角が10°以下である超親水性を有するようになり、水玉の付着及び水玉の成長が抑制され、透明基材の可視性を維持する。

【0062】

前記光触媒層300の形成によって超親水性を有する基材表面は、水が水膜化され、塵のように透明基材表面に付着された無機性不純物が容易に除去されるだけでなく、基材表面に付着された有機汚染物が光分解を通じて除去される。このような光触媒層300によって、前記基材表面の有/無機汚染物が自体的に除去される自己浄化能を有する。

【0063】

前記光触媒層300は半導体光触媒であることが好ましく、TiO2、ZnO、WO3、SnO2、Bi2O3又はこれらの混合物であることがさらに好ましい。

【0064】

前記光触媒層300は、噴霧熱分解(SPD, Spray Pyrolysis Deposition)、物理的/化学的蒸着(physical/chemical vapor deposition)を用いて形成されることができ、前記微細表面凸凹110が形成された基材100表面に均質な厚みの高い結合力を有する光触媒層300を形成するために、前記光触媒層300は、有機金属化学蒸着法(MOCDV)、プラズマ有機金属化学蒸着法(PE−MOCVD)、原子層蒸着法(ALD)、マグネトロンスパッタリング法、及び電気噴射(electrospray)から選択された何れか一つ以上の方法で蒸着されることが好ましく、前記光触媒層300の厚みは5nm乃至15nmであることが好ましい。

【0065】

従って、上述したようにビーズの配列S10、ビーズのエッチングS20、基材のエッチングS30、及びビーズの除去S40を経て基材100の一表面に微細凸凹110を形成し、光触媒層を形成S50することにより、透明度が低下せず、反射防止特性を有し、自己浄化能のある超親水性透明基材110を製造することができるのである。

【0066】

前記表面凸凹が形成された基材100の一表面に化合物層300が形成される場合、前記基材100がガラス材質(A)であると、ガラス材質の固有特性上、表面に微細凸凹110が形成されると、水分子と容易に結合される親水性を示すが、前記フッ素化合物やDLCからなる化合物層300を形成する段階S50によって、前記透明基材は水液滴との接触角が150°以上である超撥水性を有するようになり、水玉の付着及び水玉の成長が抑制され、透明基材の可視性を維持する。

【0067】

前記化合物層300の形成によって超撥水性を有する基材表面は、水が付着せず、塵のように透明基材表面に付着された汚染物が水の流れによって容易に除去される自己洗浄効果を有する。

【0068】

前記化合物層300は、フッ素化合物層やDLC層であることが好ましく、PVD(Physical Vapor Deposition)工程やPECVD(Plasma Enhanced Chemical Vapor Deposition)工程、スピンコーティング、スプレーから選択された何れか一つ以上の方法で形成されることができ、前記化合物層300の厚みは5nm乃至1μmであることが好ましい。

【0069】

従って、上述したようにビーズの配列S10、ビーズのエッチングS20、基材のエッチングS30、及びビーズの除去S40を経て基材100の一表面に微細凸凹110を形成し、前記化合物層300を形成S50することにより、透明度が低下せず、反射防止特性を有し、自己洗浄効果のある超撥水性透明基材100を製造することができるのである。

【0070】

上述したように基材100の一表面に前記微細表面凸凹110を形成して本発明の目的を達成することができるが、前記微細表面凸凹110が形成された表面と対向する表面にも前記微細表面凸凹を形成し、透過率を極大化させることが好ましい。詳細には、対向する二つの表面の両方に微細表面凸凹を形成することにより、空気中の光が基材に入射した後、基材内部を進行する光が透過されず、再反射されることを防止することができる。

【0071】

この際に、前記微細表面凸凹110が形成された表面と対向する表面(対向面)に微細表面凸凹を形成した後、類似した光触媒層300を形成することにより、対向する二つの表面が両方とも反射防止特性を有するとともに自己浄化能のある超親水性透明基材110を製造することがさらに好ましい。

【0072】

または、前記微細表面凸凹110が形成された表面と対向する表面(対向面)に微細表面凸凹を形成した後、類似した化合物層300を形成することにより、対向する二つの表面が両方とも反射防止特性を有するとともに自己洗浄効果のある超撥水性透明基材100を製造することがさらに好ましい。

【0073】

図14乃至図16はガラス板を透明基材にして、単一な一表面が本願発明によって処理された場合であって、エッチング前ビーズの平均直径Rmeanは80nm、ビーズ間離隔距離Rは20nm、表面凸凹の段差Dは600nmであり、光触媒物質であるTiO2を10nm蒸着した試片である。

【0074】

図14は、ガラス板を基材にして、上述した本発明の製造方法によって製造された機能性ガラスの光学写真であり、図15は、前記光触媒層300の形成前/後の水液滴との接触角(sessile drop method)を測定したものである。

【0075】

図15から分かるように、表面微細凸凹が形成されていないガラス板に光触媒層(TiO2)を形成した場合、親水性光触媒物質自体の特性により45°の接触角を有するが、本発明によって表面微細凸凹を形成した後、同一な光触媒層(TiO2)を形成した場合、4°の接触角を有する超親水性表面が製造されることが分かる。

【0076】

図16の「ベアガラス(bare-glass)」はガラス板自体の透過率であって、「ナノガラス(nano-glass)」はガラス板の一表面に上述した段階(S10乃至S50)によって微細表面凸凹のみ形成された場合であり、「TiO2 ナノガラス(nano-glass)」は微細表面凸凹及び光触媒層(TiO2)が形成された場合である。図16から分かるように、本願発明による微細表面凸凹に形成された光触媒層によって、透過率が著しく高くなったことを確認することができ、500nm以上の可視光線領域で透過率が95%以上であることが分かる。

【0077】

図17は、本発明により前記化合物層300をコーティングしたガラスの液滴との接触角(sessile drop method)を測定したものと、水玉が置かれた超撥水反射防止ガラスの光学写真である。図18の「ベアガラス」はガラス自体の透過率であり、「超疎水性ナノガラス(superhydrophbic nanoglass)」はガラス板を透明基材にし、一表面に上述した段階(S10乃至S50)によって微細表面凸凹と超撥水層が形成された場合であって、「両面処理済み超疎水性ナノガラス(both side treated superhydrophbic nanoglass)」はガラス板を透明基材にし、上述したか、後段階(S10乃至S110)によって両側の表面に本発明による超撥水反射防止の機能性表面が形成された機能性ガラスの透過率を測定したものである。

【0078】

以下では、前記基材100の凸凹110が形成されない対向面凸凹110’を形成し、さらに光触媒層又は化合物層300’を形成する方法を詳述する。

【0079】

図7は基材表面転換段階S60を示した斜視図である。図7を参照すると、前記基材表面転換段階S60は、前記ビーズ配列段階S10乃至ビーズ除去段階S40、又は前記ビーズ配列段階S10乃至光触媒層形成段階S50を通じて、凸凹110が形成された前記基材100の表面の反対側面にも前記凸凹100と同一な凸凹110’を形成するために、前記基材100を180°ひっくり返す準備段階を意味する。

【0080】

図8は2次ビーズ配列段階S70であって、前記ビーズ配列段階S10と類似した方法を通じて、前記基材100の加工されていない対向面に球形状を有する複数個のビーズ200’を単一層で配列する段階である。

【0081】

ここで、前記ビーズ200’の配列に先立って前記基材100を洗滌することが好ましく、前記ビーズ配列段階S10においてビーズ200を配列する前に基材100を洗滌する場合、前記基材100の他側面もともに洗滌することが好ましい。

【0082】

なお、前記2次ビーズ配列段階S70においてビーズ200’を配列する具体的な方法及びビーズの特性は、前記ビーズ配列段階S10と類似しているため、具体的な説明は省略する。

【0083】

次に、図9は2次ビーズエッチング段階S80を示した斜視図である。図9を参照すると、2次ビーズエッチング段階S80は、前記複数個のビーズ200’をエッチングし、各ビーズ200’間に一定間隔Rが離隔された形態のエッチングマスクを形成する段階であって、具体的な具現方法及び条件は前記ビーズエッチング段階S20と類似しているため、具体的な説明は省略する。

【0084】

図10は2次基材エッチング段階S90を示した斜視図である。図10を参照すると、前記2次基材エッチング段階S90は、前記複数個のビーズ200’をエッチングマスクとして、前記基材100の対向面をエッチングして表面凸凹110’を形成する段階であり、具体的な具現方法は前記基材エッチング段階S30と類似しているため、具体的な説明は省略する。

【0085】

図11は2次ビーズ除去段階S100を示した斜視図である。図11を参照すると、前記2次ビーズ除去段階S100は、前記エッチングされた基材100の対向面から前記複数個のビーズ200’を除去する段階である。前記ビーズ200’を除去する具体的な方法は前記ビーズ除去段階 S40と類似しているため、具体的な説明は省略する。

【0086】

次に、図12は2次光触媒層又は化合物層形成段階S110を示した斜視図である。図12を参照すると、前記2次光触媒層又は化合物層形成段階S110は、表面凸凹110’が形成された対向面に光触媒層又は化合物層を形成する段階であって、前記光触媒層又は化合物層 300’を前記基材100にコーティングする方法は前記光触媒層又は化合物層形成段階S50と類似しているため、具体的な説明は省略する。

【0087】

ガラスを基材にし、上述した本発明による機能性表面の製造方法を通じて機能性ガラスを製造することができ、特徴的に、前記機能性ガラスは前記表面凸凹によって5%以下の反射率を有し、光触媒層の光分解によって自己浄化能を有する超親水性ガラスである特徴があり、詳細には、前記表面凸凹及び光触媒層によって10°以内の接触角を有する超親水性ガラスである特徴がある。

【0088】

さらに特徴的に、前記ガラスは、対向する二つの表面に本発明による表面凸凹が形成されて1%以下の反射率を有し、光触媒層の光分解によって自己浄化能を有する超親水性ガラスである特徴がある。

【0089】

前記超親水性ガラスと同様に、ガラスを基材にし、上述した本発明による機能性表面の製造方法を通じて機能性ガラスを製造することができ、特徴的に、前記機能性ガラスは前記表面凸凹によって5%以下の反射率を有し、化合物層の自己洗浄効果を有する超撥水性ガラスである特徴があり、詳細には、前記表面凸凹及び化合物層によって150°以上の接触角を有する超撥水性ガラスである特徴がある。

【0090】

さらに特徴的に、前記ガラスは、対向する二つの表面に本発明による表面凸凹が形成されて1%以下の反射率を有し、化合物層の自己洗浄効果を有する超撥水性ガラスである特徴がある。

【0091】

以上のように、本発明では、特定された事項や限定された実施例、及び図面によって説明したが、これは本発明に対するさらに全般的な理解のために提供されたものであるだけで、本発明は前記の実施例に限定されるものではなく、本発明の属する分野で通常の知識を有する者なら、このような基材から多様な修正及び変形が可能である。

【0092】

従って、本発明の思想は説明された実施例に限って定められてはいけなく、後述する特許請求範囲だけでなく、この特許請求範囲と均等であるか、等価的変形のある全てのものは本発明思想の範疇に属すると言える。

【特許請求の範囲】

【請求項1】

光分解による自己浄化能を有し、超親水反射防止能を有する機能性表面の製造方法であって、

a)透明基材の一表面に球形状を有する複数個のビーズを単一層で配列する段階と、

b)前記複数個のビーズをエッチングして各ビーズ間の一定の離隔距離を形成する段階と、

c)前記一定の離隔距離を有する複数個のビーズをエッチングマスクとして前記基材をエッチングし、前記基材の一表面に表面凸凹を形成する段階と、

d)前記基材の一表面から前記複数個のビーズを除去する段階と、

e)前記表面凸凹が形成された基材の一表面に光触媒層、又は表面張力が18〜28N/m範囲内の値を有する化合物層を形成する段階とを含めて行われる機能性表面の製造方法。

【請求項2】

前記製造方法は、

f)前記表面凸凹が形成された基材の一表面と向かい合う表面である対向面に球形状を有する複数個のビーズを単一層で配列する段階と、

g)前記対向面に配列された前記複数個のビーズをエッチングして各ビーズ間の一定の離隔距離を形成する段階と、

h)前記一定の離隔距離を有する複数個のビーズをエッチングマスクとして前記基材をエッチングし、前記対向面に表面凸凹を形成する段階と、

i)前記対向面から前記複数個のビーズを除去する段階と、

j)前記表面凸凹が形成された基材の一表面に光触媒層、又は表面張力が18〜28N/m範囲内の値を有する化合物層を形成する段階とをさらに含むことを特徴とする請求項1に記載の機能性表面の製造方法。

【請求項3】

前記透明基材はガラスからなり、前記ビーズはプラスチックからなることを特徴とする請求項1に記載の機能性表面の製造方法。

【請求項4】

配列された前記ビーズは下記の関係式1を満たし、エッチングされた前記ビーズ間離隔距離は下記の関係式2を満たすことを特徴とする請求項1に記載の機能性表面の製造方法。

(関係式1)

50nm≦Rmean≦200nm

(前記Rmeanはビーズの平均直径である)

(関係式2)

5nm≦R≦100nm

(前記Rはビーズ間の離隔距離である)

【請求項5】

配列された前記ビーズは下記の関係式1を満たし、エッチングされた前記ビーズ間離隔距離は下記の関係式2を満たすことを特徴とする請求項2に記載の機能性表面の製造方法。

(関係式1)

50nm≦Rmean≦200nm

(前記Rmeanはビーズの平均直径である)

(関係式2)

5nm≦R≦100nm

(前記Rはビーズ間の離隔距離である)

【請求項6】

前記基材のエッチングによって形成された前記表面凸凹は下記の関係式3を満たすことを特徴とする請求項1に記載の機能性表面の製造方法。

(関係式3)

50nm≦D≦1500nm

(前記Dは表面凸凹の段差である)

【請求項7】

前記基材のエッチングによって形成された前記表面凸凹は下記の関係式3を満たすことを特徴とする請求項2に記載の機能性表面の製造方法。

(関係式3)

50nm≦D≦1500nm

(前記Dは表面凸凹の段差である)

【請求項8】

前記光触媒層は、TiO2、ZnO、WO3、SnO2、Bi2O3又はこれらの混合物であることを特徴とする請求項1に記載の機能性表面の製造方法。

【請求項9】

前記光触媒層は、有機金属化学蒸着法(MOCDV)、プラズマ有機金属化学蒸着法(PE−MOCVD)、原子層蒸着法(ALD)、マグネトロンスパッタリング法、及び電気噴射から選択された何れか一つ以上の方法で蒸着されることを特徴とする請求項8に記載の機能性表面の製造方法。

【請求項10】

前記光触媒層は、TiO2、ZnO、WO3、SnO2、Bi2O3又はこれらの混合物であることを特徴とする請求項2に記載の機能性表面の製造方法。

【請求項11】

ガラスを基材に、請求項1による製造方法で製造されて、前記表面凸凹によって5%以下の反射率を有し、光触媒層の光分解によって自己浄化能を有する超親水性機能性ガラス。

【請求項12】

ガラスを基材に、請求項2による製造方法で製造されて、前記表面凸凹によって1%以下の反射率を有し、光触媒層の光分解によって自己浄化能を有する超親水性機能性ガラス。

【請求項13】

前記化合物層は、フッ素化合物、又はDLCからなることを特徴とする請求項1に記載の機能性表面の製造方法。

【請求項14】

前記化合物層は、PVD工程、PECVD工程、スピンコーティング、スプレーから選択された何れか一つ以上の方法で蒸着されることを特徴とする請求項13に記載の機能性表面の製造方法。

【請求項15】

前記化合物層は、フッ素化合物、又はDLCからなることを特徴とする請求項2に記載の機能性表面の製造方法。

【請求項16】

ガラスを基材に、請求項1による製造方法で製造されて、前記表面凸凹によって5%以下の反射率を有し、前記化合物層によって自己洗浄効果を有する超撥水性機能性ガラス。

【請求項17】

ガラスを基材に、請求項2による製造方法で製造されて、前記表面凸凹によって1%以下の反射率を有し、前記化合物層によって自己洗浄効果を有する超撥水性機能性ガラス。

【請求項18】

ガラスを基材に、請求項2による製造方法で製造されて、前記表面凸凹によって1%以下の反射率を有し、一方面は前記光触媒層によって自己浄化の超親水性を、対向面は前記化合物層によって自己洗浄効果を有する超撥水性を有する複合機能性ガラス。

【請求項1】

光分解による自己浄化能を有し、超親水反射防止能を有する機能性表面の製造方法であって、

a)透明基材の一表面に球形状を有する複数個のビーズを単一層で配列する段階と、

b)前記複数個のビーズをエッチングして各ビーズ間の一定の離隔距離を形成する段階と、

c)前記一定の離隔距離を有する複数個のビーズをエッチングマスクとして前記基材をエッチングし、前記基材の一表面に表面凸凹を形成する段階と、

d)前記基材の一表面から前記複数個のビーズを除去する段階と、

e)前記表面凸凹が形成された基材の一表面に光触媒層、又は表面張力が18〜28N/m範囲内の値を有する化合物層を形成する段階とを含めて行われる機能性表面の製造方法。

【請求項2】

前記製造方法は、

f)前記表面凸凹が形成された基材の一表面と向かい合う表面である対向面に球形状を有する複数個のビーズを単一層で配列する段階と、

g)前記対向面に配列された前記複数個のビーズをエッチングして各ビーズ間の一定の離隔距離を形成する段階と、

h)前記一定の離隔距離を有する複数個のビーズをエッチングマスクとして前記基材をエッチングし、前記対向面に表面凸凹を形成する段階と、

i)前記対向面から前記複数個のビーズを除去する段階と、

j)前記表面凸凹が形成された基材の一表面に光触媒層、又は表面張力が18〜28N/m範囲内の値を有する化合物層を形成する段階とをさらに含むことを特徴とする請求項1に記載の機能性表面の製造方法。

【請求項3】

前記透明基材はガラスからなり、前記ビーズはプラスチックからなることを特徴とする請求項1に記載の機能性表面の製造方法。

【請求項4】

配列された前記ビーズは下記の関係式1を満たし、エッチングされた前記ビーズ間離隔距離は下記の関係式2を満たすことを特徴とする請求項1に記載の機能性表面の製造方法。

(関係式1)

50nm≦Rmean≦200nm

(前記Rmeanはビーズの平均直径である)

(関係式2)

5nm≦R≦100nm

(前記Rはビーズ間の離隔距離である)

【請求項5】

配列された前記ビーズは下記の関係式1を満たし、エッチングされた前記ビーズ間離隔距離は下記の関係式2を満たすことを特徴とする請求項2に記載の機能性表面の製造方法。

(関係式1)

50nm≦Rmean≦200nm

(前記Rmeanはビーズの平均直径である)

(関係式2)

5nm≦R≦100nm

(前記Rはビーズ間の離隔距離である)

【請求項6】

前記基材のエッチングによって形成された前記表面凸凹は下記の関係式3を満たすことを特徴とする請求項1に記載の機能性表面の製造方法。

(関係式3)

50nm≦D≦1500nm

(前記Dは表面凸凹の段差である)

【請求項7】

前記基材のエッチングによって形成された前記表面凸凹は下記の関係式3を満たすことを特徴とする請求項2に記載の機能性表面の製造方法。

(関係式3)

50nm≦D≦1500nm

(前記Dは表面凸凹の段差である)

【請求項8】

前記光触媒層は、TiO2、ZnO、WO3、SnO2、Bi2O3又はこれらの混合物であることを特徴とする請求項1に記載の機能性表面の製造方法。

【請求項9】

前記光触媒層は、有機金属化学蒸着法(MOCDV)、プラズマ有機金属化学蒸着法(PE−MOCVD)、原子層蒸着法(ALD)、マグネトロンスパッタリング法、及び電気噴射から選択された何れか一つ以上の方法で蒸着されることを特徴とする請求項8に記載の機能性表面の製造方法。

【請求項10】

前記光触媒層は、TiO2、ZnO、WO3、SnO2、Bi2O3又はこれらの混合物であることを特徴とする請求項2に記載の機能性表面の製造方法。

【請求項11】

ガラスを基材に、請求項1による製造方法で製造されて、前記表面凸凹によって5%以下の反射率を有し、光触媒層の光分解によって自己浄化能を有する超親水性機能性ガラス。

【請求項12】

ガラスを基材に、請求項2による製造方法で製造されて、前記表面凸凹によって1%以下の反射率を有し、光触媒層の光分解によって自己浄化能を有する超親水性機能性ガラス。

【請求項13】

前記化合物層は、フッ素化合物、又はDLCからなることを特徴とする請求項1に記載の機能性表面の製造方法。

【請求項14】

前記化合物層は、PVD工程、PECVD工程、スピンコーティング、スプレーから選択された何れか一つ以上の方法で蒸着されることを特徴とする請求項13に記載の機能性表面の製造方法。

【請求項15】

前記化合物層は、フッ素化合物、又はDLCからなることを特徴とする請求項2に記載の機能性表面の製造方法。

【請求項16】

ガラスを基材に、請求項1による製造方法で製造されて、前記表面凸凹によって5%以下の反射率を有し、前記化合物層によって自己洗浄効果を有する超撥水性機能性ガラス。

【請求項17】

ガラスを基材に、請求項2による製造方法で製造されて、前記表面凸凹によって1%以下の反射率を有し、前記化合物層によって自己洗浄効果を有する超撥水性機能性ガラス。

【請求項18】

ガラスを基材に、請求項2による製造方法で製造されて、前記表面凸凹によって1%以下の反射率を有し、一方面は前記光触媒層によって自己浄化の超親水性を、対向面は前記化合物層によって自己洗浄効果を有する超撥水性を有する複合機能性ガラス。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2011−32159(P2011−32159A)

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願番号】特願2010−168301(P2010−168301)

【出願日】平成22年7月27日(2010.7.27)

【出願人】(508312452)コリア インスティチュート オブ マシナリー アンド マテリアルズ (4)

【Fターム(参考)】

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願日】平成22年7月27日(2010.7.27)

【出願人】(508312452)コリア インスティチュート オブ マシナリー アンド マテリアルズ (4)

【Fターム(参考)】

[ Back to top ]