櫛状部材、この櫛状部材を装着した装着構造体及びシート状物の搬送方法

【課題】 折り加工されたシート状物に櫛状部材を嵌め込んで装着構造体とする際に、櫛状部材がシート状物から外れたり、櫛状部材の位置がずれたり、斜めに傾いたりすることがなく、シート状物のプリーツ間隔を確実に保持することが可能な櫛状部材、この櫛状部材を装着した装着構造体及びシート状物の搬送方法を提供する。

【解決手段】 折り加工されたシート状物の折り山部間に挿入して用いる、櫛歯を有する櫛状部材であって、前記櫛歯の谷部には窪みが形成されており、前記窪みの入口の角度が180度を超える櫛状部材。前記櫛歯が前記折り山部間に挿入されており、且つ山部の先端部分が前記窪みに嵌め込まれていることにより、前記櫛状部材が前記シート状物に装着されている装着構造体。及び前記櫛状部材が前記シート状物に装着されている状態で、前記シート状物を搬送するシート状物の搬送方法。

【解決手段】 折り加工されたシート状物の折り山部間に挿入して用いる、櫛歯を有する櫛状部材であって、前記櫛歯の谷部には窪みが形成されており、前記窪みの入口の角度が180度を超える櫛状部材。前記櫛歯が前記折り山部間に挿入されており、且つ山部の先端部分が前記窪みに嵌め込まれていることにより、前記櫛状部材が前記シート状物に装着されている装着構造体。及び前記櫛状部材が前記シート状物に装着されている状態で、前記シート状物を搬送するシート状物の搬送方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、折り加工されたシート状物への装着に好適な櫛状部材、この櫛状部材を装着した装着構造体及びシート状物の搬送方法に関し、特には、空気清浄機、エアーコンディショナー、及び車室内に外気を導入する際の空気清浄フィルター(キャビンフィルター)等の除塵や脱臭等を目的とするフィルターに用いられるフィルタエレメントとして好適な折り加工されたシート状物への装着に好適な櫛状部材、この櫛状部材を装着した装着構造体及びシート状物の搬送方法に関する。

【背景技術】

【0002】

従来より、フィルタエレメントは、プリーツ折り加工された濾材のプリーツ間隔を一定に保持すると共に、濾材のプリーツ折り線と交差する端面に枠材を固着することで製造されている。

【0003】

上記フィルタエレメントの製造過程においては、図8及び図9に示すように、濾材2に枠材3を固着する際には、プリーツ折り加工された濾材2のプリーツ間隔を一定に保持するため、前記濾材2の各プリーツ山部2a間に嵌め込まれる櫛歯101を一辺に有する薄板状の櫛状部材100が用いられていた(例えば特許文献1参照)。

【0004】

上記櫛状部材100を用いたフィルタエレメント1の製造過程においては、枠材3の濾材2への固着は、プリーツ折り加工された濾材2の各プリーツ山部2a間に櫛状部材100の櫛歯101を嵌め込んで、該濾材2のプリーツ間隔を一定に保持した装着体としておき、次いでこの装着体を図6(a)に例示する断面コ字型の治具内に収納した上で、枠材3と濾材2との間にホットメルト接着シート(図示しない)を介在させ、この枠材3に加熱板4を押し当てて該枠材3を濾材2に固着する、という手順で行われていた。

【0005】

ところが、上記フィルタエレメントの製造方法において、櫛状部材100は濾材2の各プリーツ山部2a間に手作業ではめ込んで装着体としているため、この装着体を断面コ字型の治具内に収納する過程やその後枠材3を濾材2に固着する過程で、櫛状部材100が濾材2から外れたり、櫛状部材100の位置がずれたり、斜めに傾いたりすることがあり、その場合には濾材2のプリーツ間隔が確実に保持されない恐れがあった。また、装着体を断面コ字型の治具内に収納する際には、濾材2の底から手で支えながら櫛状部材100が濾材2から外れないように慎重に搬送する必要があり、手間のかかる工程となっていた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−247479号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記問題を解決して、折り加工されたシート状物に櫛状部材を嵌め込んで装着構造体とする際に、櫛状部材がシート状物から外れたり、櫛状部材の位置がずれたり、斜めに傾いたりすることがなく、シート状物のプリーツ間隔を確実に保持することが可能な櫛状部材、この櫛状部材を装着した装着構造体及びシート状物の搬送方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、請求項1に係る発明では、折り加工されたシート状物の折り山部間に挿入して用いる、櫛歯を有する櫛状部材であって、前記櫛歯の谷部には窪みが形成されており、前記窪みの入口の角度が180度を超えることを特徴とする櫛状部材をその解決手段とした。

【0009】

請求項2に係る発明では、請求項1に記載の櫛状部材の櫛歯が折り加工されたシート状物の折り山部間に挿入されており、且つ山部の先端部分が前記窪みに嵌め込まれていることにより、前記櫛状部材が前記シート状物に装着されていることを特徴とする装着構造体である。

【0010】

請求項3に係る発明では、請求項1に記載の櫛状部材の櫛歯が折り加工されたシート状物の折り山部間に挿入されており、且つ山部の先端部分が前記窪みに嵌め込まれていることにより、前記櫛状部材が前記シート状物に装着されている状態で、前記シート状物を搬送することを特徴とするシート状物の搬送方法である。

【発明の効果】

【0011】

本発明によって、折り加工されたシート状物に櫛状部材を嵌め込んで装着構造体とする際に、櫛状部材がシート状物から外れたり、櫛状部材の位置がずれたり、斜めに傾いたりすることがなく、シート状物のプリーツ間隔を確実に保持することが可能な櫛状部材、この櫛状部材を装着した装着構造体及びシート状物の搬送方法を提供することが可能となった。

【図面の簡単な説明】

【0012】

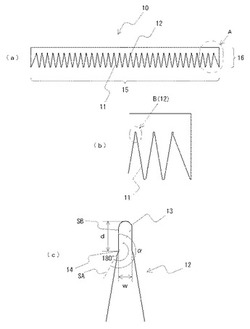

【図1】本発明の櫛状部材の一例を示す立面図である。(a)は櫛状部材の全体図であり、(b)はA部分の拡大図である。(c)はB部分の拡大図である。

【図2】本発明の櫛状部材の別の例を示す拡大図である。(a)は櫛状部材の全体図であり、(b)はA部分の拡大図である。(c)はB部分の拡大図である。

【図3】本発明の櫛状部材の別の例を示す拡大図である。(a)、(b)、(c)及び(d)はそれぞれ異なる櫛状部材の例を示す図である。

【図4】従来の櫛状部材の例を示す拡大図である。(a)、(b)及び(c)はそれぞれ異なる櫛状部材の従来の例を示す図である。

【図5】折り加工されたシート状物に本発明の櫛状部材を嵌め込んで装着構造体とする工程を説明する図である。(a)は櫛状部材を嵌め込む前の状態を示す図である。(b)は櫛状部材を嵌め込んだ後の装着構造体を示す図である。

【図6】本発明の装着構造体を断面コ字型の治具内に収納する工程を説明する図である。(a)は収納する前の状態を示す図である。(b)は収納した後の状態を示す図である

【図7】折り加工されたシート状物の端部に枠材を固着する工程を示す図である。(a)は固着する前の状態を示す図である。(b)は固着した後の状態を示す図である。(c)は枠材を固着後、櫛状部材を取外した状態を示す図である。

【図8】従来の櫛状部材を示す図である。

【図9】従来の櫛状部材を用いて、折り加工されたシート状物の端部に枠材を固着する工程を示す図である。

【発明を実施するための形態】

【0013】

以下、本発明に係る櫛状部材、この櫛状部材を装着した装着構造体及びシート状物の搬送方法の実施の形態について詳細に説明する。

【0014】

本発明の櫛状部材10は、図5(a)、図1(a)〜(c)及び図2(a)〜(c)に例示するように、折り加工されたシート状物2の折り山部2a間に挿入して用いる、櫛歯11を有する櫛状部材10であって、前記櫛歯11の谷部12には窪み13が形成されており、前記窪み13の入口14の角度αが180度を超えることを特徴とする櫛状部材である。図1又は図2の(a)は櫛状部材10の全体を示しており、(b)はA部分の拡大図であり、(c)はB部分(谷部12)の拡大図を示している。

【0015】

本発明の櫛状部材10を用いて加工されるシート状物2としては、折り襞が可能なシート状物である限り特に限定されず、例えば不織布、織編物、或いは紙などが可能であり、補強材を積層した複合不織布を用いることもできる。このようなシート状物2の具体例としては、例えばエアフィルタ用の濾材、液体フィルタ用の濾材、防音材、脱臭材又はパッキング材などを挙げることができる。

【0016】

不織布としては、例えばバインダ接着不織布、水流絡合不織布、ニードルパンチ不織布、繊維融着不織布、スパンポンド不織布、メルトブロー不織布、或いは湿式不織布などを単独で、或いはこれらを適宜組み合わせた複合物として用いることができる。尚、メルトブロー不織布を用いる場合、その構成繊維の繊度は10μm以下であることが望ましい。

【0017】

不織布の材質としては特に限定されず、例えばポリエチレンテレフタレート、ポリブチレンテレフタレートなどのポリエステル系繊維、ナイロン6、ナイロン66などのポリアミド系繊維、ポリプロピレン、ポリエチレンなどのポリオレフィン系繊維、ポリアクリロニトリルなどのアクリル系繊維、ポリビニルアルコール繊維、及び合成パルプなどの合成繊維の他、レーヨンなどの半合成繊維、綿及びパルプ繊維などの天然繊維、ガラス繊維、セラミックス繊維、金属繊維などの無機繊維などを、単独で、或いはこれらを適宜組み合わせて用いることができる。

【0018】

またシート状物2には、必要に応じて活性炭粒子、触媒粒子、脱臭粒子などの機能性粒子を担持させることもできる。

【0019】

またシート状物2の面密度も特に限定されることがなく、使用目的に応じて設定することが可能であり、例えばエアフィルタ用の濾材に使用する不織布であれば、20〜500g/m2であることが好ましく、30〜400g/m2であることがより好ましく、40〜300g/m2であることが更に好ましい。またシート状物2の厚さも特に限定されることがなく、使用目的に応じて設定することが可能であり、例えばエアフィルタ用の濾材に使用する不織布であれば、0.2〜5mmであることが好ましく、0.3〜4mmであることがより好ましく、0.4〜3mmであることが更に好ましい。なお、厚さは20g/cm2荷重時の厚さとする。

【0020】

折り加工されたシート状物においては、多数の折り襞が折られたジグザグ状となっているが、その折り加工方法としては、レシプロ式やロータリー式などのプリーツ加工機による方法や、ジグザグ形状に成形された押型でプレスする方法がある。折り加工されたシート状物の具体例としては、例えばフィルタエレメントを挙げることができる。

【0021】

上記折り加工方法によりシート状物2に折り加工を施す場合、シート状物2の折り山部2aの高さとしては、4〜150mmが好ましく、4〜60mmがより好ましい。また、折り山部のピッチは3〜20mmが好ましく、4〜10mmがより好ましい。

【0022】

本発明の櫛状部材10は、図1又は図2に示すように薄板状をなしており、前記シート状物2の各折り山部2a間に嵌め込まれる多数の櫛歯11を一辺に有している。

【0023】

櫛歯11は、シート状物2の折り形状、つまりシート状物2の折り山部2aの高さ及びピッチに対応した形状となっている。このため、櫛歯11をシート状物2の各折り山部2a間に嵌め込んだとき、各櫛歯11がシート状物2の各折り山部2a間に噛み合って当接し、シート状物2の各折り山部2a間相互の間隔を保持するようになっている。

【0024】

本発明では、図1又は図2に例示するように、櫛歯11の谷部12には窪み13が形成されており、この窪み13の入口14の角度αが180度を超えることを必要とする。図1又は図2の(c)は谷部12の全体を示しており、この谷部12には巾がw(mm)で奥行きがd(mm)である窪み13が形成されている。ここで、窪み13の入口14の角度αとは、窪みに至るまでの谷部12の入口14における面SAと、窪み13の入口14における面SBとのなす角度αを意味する。

【0025】

例えば図1(c)においては、窪みに至るまでの谷部12の入口14における面として、曲面の先端部14における面、すなわち先端部14における曲面の接面SAを適用することができる。したがって、角度αとして、この先端部14における曲面の接面SAと窪み13の入口14における面SBとのなす角度αを採用することができる。この定義によれば、図1(c)の形態において、窪み13の入口14の角度αは約210度であり、180度を超えている。また、図2(c)においては、窪みに至るまでの谷部12の入口14における面として、平面SAを適用することができる。したがって、角度αとして、この先端部14における平面SAと窪み13の入口14における面SBとのなす角度αを採用することができる。この定義によれば、図2(c)の形態において、窪み13の入口14の角度αは約205度であり、180度を超えている。

【0026】

本発明では、このような窪み13を有することによって、折り加工されたシート状物2の折り山部2a間に櫛状部材を嵌め込んで装着構造体とする際に、シート状物の折り山部2aの先端部が櫛歯11の窪み13に嵌まり込んで、シート状物2の自重又は櫛状部材の自重では脱着できない状態になる。そのため、櫛状部材がシート状物から容易に外れたり、櫛状部材の位置が容易にずれたり、容易に斜めに傾いたりすることを防止する効果が生じる。また、図5(a)に示すように折り加工されたシート状物2に櫛状部材10を嵌め込んで、図5(b)に示すように該シート状物2のプリーツ間隔を一定に保持した装着構造体20としておき、次いで図6(a)に示すように、この装着構造体20の櫛状部材10を手で掴み装着構造体20全体を持ち上げて、この装着構造体20を断面コ字型の治具30内に収納して、収納後に図6(b)の状態としてから、シート状物2の端部に枠材を固着する工程へ移ることができる。このように、櫛状部材10を手で掴み装着構造体20全体を持ち上げてシート状物2を搬送することが可能となるので、シート状物2の底から手で支えながら櫛状部材10がシート状物2から外れないように慎重に搬送する必要はなくなり、装着構造体20の搬送を効率よく確実に行なうことができるという効果がある。

【0027】

本発明の櫛状部材は図1又は図2以外にも、図3の(a)〜(d)に例示する形態を挙げることができる。図1と比較して、図3(a)では、窪みに至るまでの谷部12の入口14における面が図1よりもRの小さい曲面となっており、窪み13の巾が奥の方が広くなっている。このため、窪み13の入口14の角度αは図1よりも大きく約240度となっている。また、図3(b)では、窪みに至るまでの谷部12の入口14における面が平面となっている。このため、窪み13の入口14の角度αは図1よりも小さく約190度となっている。

【0028】

また、図3(c)では、窪みに至るまでの谷部12の入口14における面が平面SAとなっているが、窪み13の断面形状が円形となっている。ここで、窪み13の入口14における面として、曲面の先端部14における面、すなわち先端部14における曲面の接面SBを適用することができる。したがって、角度αとして、窪みに至るまでの谷部12の入口14における平面SAとこの先端部14における窪み13の曲面の接面SBとのなす角度αを採用することができる。この定義によれば、図3(c)の形態において、窪み13の入口14の角度αは約250度であり、180度を超えている。また、図3(d)では、窪み13の断面形状が逆三角形となっており、窪みに至るまでの谷部12の入口14における面が平面となっている。この形態では、窪み13の入口14の角度αは図1よりも小さく約205度となっている。

【0029】

本発明の櫛状部材を示す図1〜図3に対して、図4の(a)〜(c)には、従来技術の形態を示す。図4(a)では、窪み13自体存在しないが、仮に谷部12の先端に近い任意の箇所を谷部12の入口14と定めると、図1と比較して、窪みに至るまでの谷部12の入口14における面が平面となっている点が異なり、また、窪み13の巾が奥の方が狭くなっている点で異なる。このように、窪み13の入口14の角度αは180度となっており、本発明の範囲外である。この図のように、窪み13の入口14の角度αが180度以下の場合、折り加工されたシート状物に櫛状部材を嵌め込んだ際に、「シート状物の折り山部2aの先端部が櫛歯11の窪み13に嵌まり込んで、自重では脱着できない状態になる」という効果は生じない。

【0030】

また、図4(b)では、図1と比較して、窪みに至るまでの谷部12の入口14における面が平面SAとなっているが、窪み13の断面形状が半円形となっており、前述の図3(c)の形態に似ている。しかし、窪み13の入口14の角度αは180度となっており、本発明の範囲外である。また、図4(c)においても、窪み13の入口14の角度αは約160度であり、本発明の範囲外である。

【0031】

本発明において、谷部12には巾がw(mm)で奥行きがd(mm)である窪み13が形成されているが、wは0.2〜5mmであることが好ましく、0.3〜4mmであることがより好ましく、0.4〜3mmであることが更に好ましい。0.2mm未満であると、シート状物の折り山部2aの先端部が櫛歯11の窪み13に嵌まり込むことが容易でなくなる場合があり、5mmを超えると、折り山部2aの先端部が櫛歯11の窪み13に嵌まり込んだとしても直ぐに抜けてしまう場合がある。なお、巾w(mm)はシート状物の厚さ(mm)を考慮して設定することが好ましく、厚さ(mm)/巾w(mm)の比率は0.5以上であることが好ましく、0.7〜4であることがより好ましく、1〜3であることが更に好ましい。比率が0.5未満である場合は折り山部2aの先端部が櫛歯11の窪み13に嵌まり込んだとしても直ぐに抜けてしまう場合があり、比率が4を超えると折り山部2aの先端部が櫛歯11の窪み13に嵌まり込むことが容易でなくなる場合がある。

【0032】

また、奥行きdは0.4〜10mmであることが好ましく、0.5〜5mmであることがより好ましく、0.7〜3mmであることが更に好ましい。0.4mm未満であると、シート状物の折り山部2aの先端部が櫛歯11の窪み13に嵌まり込むことが容易でなくなる場合があり、10mmを超えると、櫛状部材10が破損し易くなる場合がある。また、奥行きd(mm)は巾w(mm)の1倍以上であることが好ましく、1.2〜4.5倍であることがより好ましく、1.5〜3倍が更に好ましい。1倍未満であると、シート状物の折り山部2aの先端部が櫛歯11の窪み13に嵌まり込むことが容易でなくなる場合があり、4.5倍を超えると、櫛状部材10が破損し易くなる場合がある。

【0033】

また、窪み13の入口14の角度αは181〜280度であることが好ましく、185〜270度であることがより好ましく、185〜260度であることが更に好ましい。181度未満であると、折り山部2aの先端部が櫛歯11の窪み13に嵌まり込んだとしても直ぐに抜けてしまう場合があり、280度を超えると、櫛状部材10が破損し易くなる場合がある。

【0034】

本発明の櫛状部材10は、図1に示すように、少なくとも一つの長辺15が櫛歯11を有する略長方形の板状体である。また、櫛歯11の形状は折り加工されたシート状物に応じた形状であればよく、必ずしも同じ形状の櫛歯が並んでいる必要は無い。例えば図1(a)のように、最端にある櫛歯の山幅が他の櫛歯の山幅よりも大きくなっている形状が可能である。また、櫛歯形状は少なくとも一つの長辺に形成されていることが必要であるが、二つの長辺に形成されていることも可能である。

【0035】

略長方形の板状体の寸法は、折り加工されたシート状物に応じた寸法であればよく、例えば、長辺15は好ましくは、50〜600mmであり、より好ましくは100〜300mmである。また、短辺16は好ましくは、10〜200mmであり、より好ましくは15〜100mmである。また、厚さは好ましくは、1〜5mmであり、より好ましくは1.5〜3mmである。

【0036】

また、櫛歯11の寸法は、折り加工されたシート状物に応じた寸法であればよく、例えば、櫛歯の山高さは好ましくは、2〜150mmであり、より好ましくは3〜60mmである。また、櫛歯の山ピッチは好ましくは、3〜20mmであり、より好ましくは4〜10mmである。

【0037】

櫛状部材の材質としては、樹脂または金属などが適用可能であり、樹脂としては非金属であり有機物であれば限定されず適用可能であり、例えば天然樹脂及び合成樹脂などが適用可能である。合成樹脂としては、ポリエステル系樹脂、ナイロン系樹脂、ポリオレフィン系樹脂、アクリル系樹脂、ABS樹脂、ポリ塩化ビニル系樹脂、などの熱可塑性樹脂が適用可能であり、またエポキシ系樹脂、尿素系樹脂、ポリウレタン系樹脂などの熱硬化性樹脂が適用可能である。また、例えばポリフェニレンスルファミド、ポリエーテルスルホン、ポリイミド、ケトン系ポリマーなどのエンジニアリング樹脂が適用可能である。これらの中で、熱硬化性樹脂やエンジニアリング樹脂などの耐熱性を有する樹脂であれば、櫛状部材の形状が安定しているので好ましい。また、熱可塑性樹脂であれば櫛歯形状に加工する上で研削加工などが容易であるなどの利点がある。また、以上述べた樹脂を用いたFRPなどの複合材も適用可能であり、FRPなどの複合材であれば繰り返し用いる治具として耐久性が特に優れているので好ましい。また、金属としては例えば鉄、銅、アルミニウム、ステンレス、すず、ニッケルなどの金属、およびこれらの合金などが適用されるが、中でも腐食し難く、また耐久性のあるステンレスが好ましい。

【0038】

本発明のシート状物の搬送方法は、図1、5及び6に例示するように、前記櫛状部材10の櫛歯11が折り加工されたシート状物2の折り山部2a間に挿入されており、且つ山部の先端部分が前記窪み13に嵌め込まれていることにより、前記櫛状部材10が前記シート状物2に装着されている状態で、前記シート状物2を搬送することを特徴とするシート状物の搬送方法である。

【0039】

搬送方法の一例を説明すると、まず図5(a)に示すように折り加工されたシート状物2の折り山部2a間に櫛状部材10を挿入して、山部の先端部分を前記窪み13に嵌め込み、図5(b)に示すように該シート状物2のプリーツ間隔を一定に保持した装着構造体20としておき、次いで図6(a)に示すように、この装着構造体20の櫛状部材10を手で掴み装着構造体20全体を持ち上げて搬送することができる。このようにして搬送した後に、この装着構造体20を断面コ字型の治具30内に収納して、収納後に図6(b)の状態としてから、図7に例示するようにシート状物2の端部に枠材を固着する工程へ移ることができる。

【0040】

このような搬送方法によれば、櫛状部材10を手で掴み装着構造体20全体を持ち上げてシート状物2を搬送することが可能であるので、シート状物2の底から手で支えながら櫛状部材10がシート状物2から外れないように慎重に搬送する必要はなく、装着構造体20の搬送を効率よくしかも確実に行なうことができるという効果がある。

【0041】

図7は、折り加工されたシート状物の端部に枠材を固着する工程を示す図であり、(a)は固着する前の状態を示す図であり、(b)は固着した後の状態を示す図である。(c)は枠材を固着後、櫛状部材を取外した状態を示す図である。図7に示す例では、シート状物2の折り山部2a(またはプリーツ折り線)と直交する端面に枠材3が圧着されるようになっている。すなわち、断面コ字型の治具30内に納められたシート状物2の折り山部2a(またはプリーツ折り線)と直交する各端面は開放された状態となっており、この各端面に接着層を介して枠材3を配置し、断面コ字型の治具30(シート状物2)の側方に設けた加圧板(図示しない)を移動させて、枠材3をシート状物2の折り山部2a(またはプリーツ折り線)と直交する各端面に圧着するのである。

【0042】

本発明の装着構造体20は、櫛状部材10の櫛歯11が折り加工されたシート状物2の折り山部2a間に挿入されており、且つ山部の先端部分が前記窪み13に嵌め込まれていることにより、前記櫛状部材10が前記シート状物2に装着されているので、折り加工されたシート状物の端部に枠材を固着する工程においても、櫛状部材10がシート状物2から外れたり、櫛状部材10の位置がずれたり、斜めに傾いたりすることがなく、シート状物2のプリーツ間隔を確実に保持することが可能である。

【0043】

図7(b)に示す、折り加工されたシート状物(または装着構造体20)の端部に枠材が固着した後の状態において、この装着構造体20から櫛状部材10を取外せば、図7(c)に示すように、折り加工されたシート状物2の端部に枠材3が固着した製品、例えばフィルタエレメント25を得ることができる。このように、櫛状部材10をフィルタエレメント製造用の治具として用いることができる。この場合、櫛状部材10は繰り返し用いる必要があることから、耐熱性や耐久性に優れた材料を選択して使用することが望ましい。

【0044】

なお、装着構造体20においては、シート状物の折り山部2aの先端部が櫛歯11の窪み13に嵌まり込んで、シート状物2の自重又は櫛状部材の自重では脱着できない状態になっている。しかし、折り山部2aの先端部が櫛歯11の窪み13に嵌まり込んでいるだけなので、シート状物から櫛状部材10を取外すことは容易である。例えば、シート状物を片手で押さえておき、他の手で櫛状部材10を大きな力をかけなくても容易に取外すことができる。

【0045】

また、折り加工されたシート状物(または装着構造体20)の端部に枠材が固着した後に、この装着構造体20から櫛状部材10を取除かずにこの形態のまま製品、例えばフィルタエレメントとして提供することも可能である。このように、櫛状部材10をフィルタエレメントの保形部材として用いることができる。この場合、櫛状部材10は必ずしも耐熱性や耐久性に優れた材料である必要はなく、使い捨てに適した安価な材質を選定したり、環境に配慮した例えば非ハロゲン系の材料を使用することが望ましい。

【0046】

前記枠材3としては、シート形状の材料を用いることができ、例えば不織布、織編物、フィルム、発泡樹脂板、樹脂薄板、金属薄板などを用いることができる。例えば枠材が不織布や発泡樹脂板の場合、ある程度の強度を保ちながらも、厚さも嵩高となり、クッション性を有しているので、例えばフィルタエレメントを製造する場合、フィルタエレメントと取付用の剛性枠との気密性に優れるという点から好適である。また、活性炭等の粒子が担持されたシート状物の場合も、接着のし易さから、不織布や発泡樹脂板などの弾力性のあるものが望ましい。

【0047】

また枠材には、前記シート形状の材料に接着剤や接着性のシートが付着した複合材を用いることが好ましい。例えば接着性のシートとしてホットメルト樹脂シートを前記シート形状の材料に積層して、加熱接着した複合材を用いることができる。また、前記シート形状の材料に接着剤を付着させる場合には、エチレン酢酸ビニル系、熱可塑性ポリウレタン樹脂系、ポリアミド系、ポリエステル系、ポリオレフィン系、スチレン系ブロックポリマー等の熱可塑性ゴムを一例とする合成ゴム系などからなるホットメルト接着剤等を用いるのが望ましい。

【0048】

なお、シート状物2の折り山部2a(またはプリーツ折り線)と直交する端面に枠材3を圧着する場合、シート状物2の各端面に接着層を介して枠材3を手で押し当てながら加圧板(図示しない)を移動させて圧着するのであるが、このような作業の繁雑さを解消するため、例えば断面コ字型の治具30にシート状物2を収納したとき、その折り山部2a(またはプリーツ折り線)と直交する端面が配される開放側に、ステンレス、アルミ或いは銅などの熱伝導性材料により構成された可動板を外方に向かって付勢状態に取り付けた改良型の断面コ字型治具を用いることもできる。

【0049】

この場合、図7または図9に示すように断面コ字型の治具内に納めたシート状物の各端面に接着層を介して枠材をセットすれば、可動板がこれら接着層及び枠材をシート状物の各端面側に保持するので、枠材3を手で押し当てながら加圧板4を移動させて圧着するという面倒な作業を省略することができる。また加圧板4を除去すると、可動板は外に向かって移動するので、断面コ字型の治具内から目的とする加工品を容易に取り出すことができる。

【0050】

以下、本発明の実施例につき説明するが、これは発明の理解を容易とするための好適例に過ぎず、本発明はこれら実施例の内容に限定されるものではない。

【実施例】

【0051】

(折り加工されたシート状物の準備)

メルトブロー用のノズルダイを加熱し、ポリプロピレン樹脂を溶融させた状態で、ポリプロピレン繊維を吐出した。この吐出したポリプロピレン繊維に対して、加熱気流を作用させて、重力の働く方向と同じ方向に平均繊維径2.7μmの極細繊維の流れを形成した。次いで熱融着性繊維として芯鞘型の複合繊維(繊度:6.6デシテックス、繊維長:64mm、芯の樹脂成分はポリプロピレン樹脂、鞘の樹脂成分はポリエチレン繊維)を開繊機により開繊して、前記極細繊維の流れに供給して両者を混合し、移動する金網コンベア上に捕集して、面密度が105g/m2の繊維ウェブ(極細繊維の面密度7.0g/m2)を形成した。次いで、この繊維ウェブを一対のベルトの間に挟みながら130℃の加熱ゾーンに移動し、熱融着性繊維によって構成繊維を結合して、面密度が105g/m2で、厚さが1.1mm(20g/cm2荷重時の厚さ)である、エアフィルタ用濾材に用いるシート状物を得た。

次いで、このシート状物に、折り山部2aの高さが20mmであり、折り山部のピッチが7mmとなるように折り加工を施し、折り加工されたシート状物A(以下、単にシート状物Aと称することがある)を得た。

また、このシート状物に、折り山部2aの高さが6mmであり、折り山部のピッチが5mmとなるように折り加工を施し、折り加工されたシート状物B(以下、単にシート状物Bと称することがある)を得た。

【0052】

(枠材の準備)

熱融着性繊維としての芯鞘型の複合繊維(繊度:1.9デシテックス、繊維長:51mm、芯の樹脂成分は高融点ポリエステル樹脂、鞘の樹脂成分は低融点ポリエステル樹脂)とポリエチレンテレフタレート繊維を混合して、カード機により240g/m2の繊維ウェブを形成して、この繊維ウェブを加熱加圧した一対のロール(凹凸を有するロールと平滑なロールの間)に通して、部分的に接着又は融着することにより、厚さ0.9mmの繊維シートを形成した。

次いでこの繊維シートにエマルジョン化されたアクリル系バインダを含浸させ、乾燥と架橋後、270g/m2の硬質の不織布を得た。

次いでこの硬質の不織布に、ホットメルト樹脂シートを積層して枠材を得た。

【0053】

(実施例1)

厚さ2mmのABS樹脂の板を削って、図1(a)に示す形状の櫛状部材Aを製作した。この櫛状部材Aの長辺15は238mmであり、短辺16は25mmであり、櫛歯が34個形成されており、櫛歯の山高さは17mmであり、櫛歯のピッチは両端を除く中間部で7mmであった。また、櫛歯11の谷部には窪み13が形成されており、窪み13の巾(w)は0.5mmであり、奥行き(d)は1mmであった。また、窪み13の入口の角度は210度であった。

次に、図5(a)に示すように、(折り加工されたシート状物の準備)で得たシート状物A(2)の折り山部2a間に櫛状部材A(10)を挿入して、山部の先端部分を窪み13に嵌め込み、図5(b)に示すように、該シート状物A(2)のプリーツ間隔を一定に保持した装着構造体20としておき、次いで図6(a)に示すように、この装着構造体20の櫛状部材A(10)を手で掴み装着構造体20全体を持ち上げて搬送し、この装着構造体20を断面コ字型の治具30内に収納して図6(b)の状態とした。

次いで、図7(a)に示すようにシート状物A(2)の端部に、(枠材の準備)で得た枠材3をホットメルト樹脂シートがシート状物A(2)の端面側になるように配置し、断面コ字型の治具30(シート状物A)の側方に設けた加圧板(図示しない)を移動させて、図7(b)に示すように枠材3をシート状物A(2)の折り山部2aと直交する各端面に加熱圧着した。次いで、この装着構造体20から櫛状部材A(10)を取外して、図7(c)に示すように、シート状物A(2)の端部に枠材3が固着したフィルタエレメント25を得た。

【0054】

(実施例2)

厚さ2mmのABS樹脂の板を削って、図2(a)に示す形状の櫛状部材Bを製作した。この櫛状部材Bの長辺15は175mmであり、短辺16は20mmであり、櫛歯が35個形成されており、櫛歯の山高さは4mmであり、櫛歯のピッチは約5mmであった。また、櫛歯11の谷部には窪み13が形成されており、窪み13の巾(w)は0.9mmであり、奥行き(d)は2mmであった。また、窪み13の入口の角度は205度であった。

次に、図5(a)に示すように、(折り加工されたシート状物の準備)で得たシート状物B(2)の折り山部2a間に櫛状部材B(10)を挿入して、山部の先端部分を窪み13に嵌め込み、図5(b)に示すように、該シート状物B(2)のプリーツ間隔を一定に保持した装着構造体20としておき、次いで図6(a)に示すように、この装着構造体20の櫛状部材B(10)を手で掴み装着構造体20全体を持ち上げて搬送し、この装着構造体20を断面コ字型の治具30内に収納して図6(b)の状態とした。

次いで、図7(a)に示すようにシート状物B(2)の端面に、(枠材の準備)で得た枠材3をホットメルト樹脂シートがシート状物B(2)の端面側になるように配置し、断面コ字型の治具30(シート状物B)の側方に設けた加圧板(図示しない)を移動させて、図7(b)に示すように枠材3をシート状物B(2)の折り山部2aと直交する各端面に加熱圧着した。次いで、この装着構造体20から櫛状部材B(10)を取外して、図7(c)に示すように、シート状物B(2)の端部に枠材3が固着したフィルタエレメント25を得た。

【符号の説明】

【0055】

2 シート状物、濾材

2a プリーツ山部

3 枠材

4 加熱板

10 櫛状部材

11 櫛歯

12 谷部

13 窪み

14 窪みの入口

15 長辺

16 短辺

20 装着構造体

25 フィルタエレメント

30 断面コ字型の治具

100 櫛状部材

101 櫛歯

【技術分野】

【0001】

本発明は、折り加工されたシート状物への装着に好適な櫛状部材、この櫛状部材を装着した装着構造体及びシート状物の搬送方法に関し、特には、空気清浄機、エアーコンディショナー、及び車室内に外気を導入する際の空気清浄フィルター(キャビンフィルター)等の除塵や脱臭等を目的とするフィルターに用いられるフィルタエレメントとして好適な折り加工されたシート状物への装着に好適な櫛状部材、この櫛状部材を装着した装着構造体及びシート状物の搬送方法に関する。

【背景技術】

【0002】

従来より、フィルタエレメントは、プリーツ折り加工された濾材のプリーツ間隔を一定に保持すると共に、濾材のプリーツ折り線と交差する端面に枠材を固着することで製造されている。

【0003】

上記フィルタエレメントの製造過程においては、図8及び図9に示すように、濾材2に枠材3を固着する際には、プリーツ折り加工された濾材2のプリーツ間隔を一定に保持するため、前記濾材2の各プリーツ山部2a間に嵌め込まれる櫛歯101を一辺に有する薄板状の櫛状部材100が用いられていた(例えば特許文献1参照)。

【0004】

上記櫛状部材100を用いたフィルタエレメント1の製造過程においては、枠材3の濾材2への固着は、プリーツ折り加工された濾材2の各プリーツ山部2a間に櫛状部材100の櫛歯101を嵌め込んで、該濾材2のプリーツ間隔を一定に保持した装着体としておき、次いでこの装着体を図6(a)に例示する断面コ字型の治具内に収納した上で、枠材3と濾材2との間にホットメルト接着シート(図示しない)を介在させ、この枠材3に加熱板4を押し当てて該枠材3を濾材2に固着する、という手順で行われていた。

【0005】

ところが、上記フィルタエレメントの製造方法において、櫛状部材100は濾材2の各プリーツ山部2a間に手作業ではめ込んで装着体としているため、この装着体を断面コ字型の治具内に収納する過程やその後枠材3を濾材2に固着する過程で、櫛状部材100が濾材2から外れたり、櫛状部材100の位置がずれたり、斜めに傾いたりすることがあり、その場合には濾材2のプリーツ間隔が確実に保持されない恐れがあった。また、装着体を断面コ字型の治具内に収納する際には、濾材2の底から手で支えながら櫛状部材100が濾材2から外れないように慎重に搬送する必要があり、手間のかかる工程となっていた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−247479号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記問題を解決して、折り加工されたシート状物に櫛状部材を嵌め込んで装着構造体とする際に、櫛状部材がシート状物から外れたり、櫛状部材の位置がずれたり、斜めに傾いたりすることがなく、シート状物のプリーツ間隔を確実に保持することが可能な櫛状部材、この櫛状部材を装着した装着構造体及びシート状物の搬送方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、請求項1に係る発明では、折り加工されたシート状物の折り山部間に挿入して用いる、櫛歯を有する櫛状部材であって、前記櫛歯の谷部には窪みが形成されており、前記窪みの入口の角度が180度を超えることを特徴とする櫛状部材をその解決手段とした。

【0009】

請求項2に係る発明では、請求項1に記載の櫛状部材の櫛歯が折り加工されたシート状物の折り山部間に挿入されており、且つ山部の先端部分が前記窪みに嵌め込まれていることにより、前記櫛状部材が前記シート状物に装着されていることを特徴とする装着構造体である。

【0010】

請求項3に係る発明では、請求項1に記載の櫛状部材の櫛歯が折り加工されたシート状物の折り山部間に挿入されており、且つ山部の先端部分が前記窪みに嵌め込まれていることにより、前記櫛状部材が前記シート状物に装着されている状態で、前記シート状物を搬送することを特徴とするシート状物の搬送方法である。

【発明の効果】

【0011】

本発明によって、折り加工されたシート状物に櫛状部材を嵌め込んで装着構造体とする際に、櫛状部材がシート状物から外れたり、櫛状部材の位置がずれたり、斜めに傾いたりすることがなく、シート状物のプリーツ間隔を確実に保持することが可能な櫛状部材、この櫛状部材を装着した装着構造体及びシート状物の搬送方法を提供することが可能となった。

【図面の簡単な説明】

【0012】

【図1】本発明の櫛状部材の一例を示す立面図である。(a)は櫛状部材の全体図であり、(b)はA部分の拡大図である。(c)はB部分の拡大図である。

【図2】本発明の櫛状部材の別の例を示す拡大図である。(a)は櫛状部材の全体図であり、(b)はA部分の拡大図である。(c)はB部分の拡大図である。

【図3】本発明の櫛状部材の別の例を示す拡大図である。(a)、(b)、(c)及び(d)はそれぞれ異なる櫛状部材の例を示す図である。

【図4】従来の櫛状部材の例を示す拡大図である。(a)、(b)及び(c)はそれぞれ異なる櫛状部材の従来の例を示す図である。

【図5】折り加工されたシート状物に本発明の櫛状部材を嵌め込んで装着構造体とする工程を説明する図である。(a)は櫛状部材を嵌め込む前の状態を示す図である。(b)は櫛状部材を嵌め込んだ後の装着構造体を示す図である。

【図6】本発明の装着構造体を断面コ字型の治具内に収納する工程を説明する図である。(a)は収納する前の状態を示す図である。(b)は収納した後の状態を示す図である

【図7】折り加工されたシート状物の端部に枠材を固着する工程を示す図である。(a)は固着する前の状態を示す図である。(b)は固着した後の状態を示す図である。(c)は枠材を固着後、櫛状部材を取外した状態を示す図である。

【図8】従来の櫛状部材を示す図である。

【図9】従来の櫛状部材を用いて、折り加工されたシート状物の端部に枠材を固着する工程を示す図である。

【発明を実施するための形態】

【0013】

以下、本発明に係る櫛状部材、この櫛状部材を装着した装着構造体及びシート状物の搬送方法の実施の形態について詳細に説明する。

【0014】

本発明の櫛状部材10は、図5(a)、図1(a)〜(c)及び図2(a)〜(c)に例示するように、折り加工されたシート状物2の折り山部2a間に挿入して用いる、櫛歯11を有する櫛状部材10であって、前記櫛歯11の谷部12には窪み13が形成されており、前記窪み13の入口14の角度αが180度を超えることを特徴とする櫛状部材である。図1又は図2の(a)は櫛状部材10の全体を示しており、(b)はA部分の拡大図であり、(c)はB部分(谷部12)の拡大図を示している。

【0015】

本発明の櫛状部材10を用いて加工されるシート状物2としては、折り襞が可能なシート状物である限り特に限定されず、例えば不織布、織編物、或いは紙などが可能であり、補強材を積層した複合不織布を用いることもできる。このようなシート状物2の具体例としては、例えばエアフィルタ用の濾材、液体フィルタ用の濾材、防音材、脱臭材又はパッキング材などを挙げることができる。

【0016】

不織布としては、例えばバインダ接着不織布、水流絡合不織布、ニードルパンチ不織布、繊維融着不織布、スパンポンド不織布、メルトブロー不織布、或いは湿式不織布などを単独で、或いはこれらを適宜組み合わせた複合物として用いることができる。尚、メルトブロー不織布を用いる場合、その構成繊維の繊度は10μm以下であることが望ましい。

【0017】

不織布の材質としては特に限定されず、例えばポリエチレンテレフタレート、ポリブチレンテレフタレートなどのポリエステル系繊維、ナイロン6、ナイロン66などのポリアミド系繊維、ポリプロピレン、ポリエチレンなどのポリオレフィン系繊維、ポリアクリロニトリルなどのアクリル系繊維、ポリビニルアルコール繊維、及び合成パルプなどの合成繊維の他、レーヨンなどの半合成繊維、綿及びパルプ繊維などの天然繊維、ガラス繊維、セラミックス繊維、金属繊維などの無機繊維などを、単独で、或いはこれらを適宜組み合わせて用いることができる。

【0018】

またシート状物2には、必要に応じて活性炭粒子、触媒粒子、脱臭粒子などの機能性粒子を担持させることもできる。

【0019】

またシート状物2の面密度も特に限定されることがなく、使用目的に応じて設定することが可能であり、例えばエアフィルタ用の濾材に使用する不織布であれば、20〜500g/m2であることが好ましく、30〜400g/m2であることがより好ましく、40〜300g/m2であることが更に好ましい。またシート状物2の厚さも特に限定されることがなく、使用目的に応じて設定することが可能であり、例えばエアフィルタ用の濾材に使用する不織布であれば、0.2〜5mmであることが好ましく、0.3〜4mmであることがより好ましく、0.4〜3mmであることが更に好ましい。なお、厚さは20g/cm2荷重時の厚さとする。

【0020】

折り加工されたシート状物においては、多数の折り襞が折られたジグザグ状となっているが、その折り加工方法としては、レシプロ式やロータリー式などのプリーツ加工機による方法や、ジグザグ形状に成形された押型でプレスする方法がある。折り加工されたシート状物の具体例としては、例えばフィルタエレメントを挙げることができる。

【0021】

上記折り加工方法によりシート状物2に折り加工を施す場合、シート状物2の折り山部2aの高さとしては、4〜150mmが好ましく、4〜60mmがより好ましい。また、折り山部のピッチは3〜20mmが好ましく、4〜10mmがより好ましい。

【0022】

本発明の櫛状部材10は、図1又は図2に示すように薄板状をなしており、前記シート状物2の各折り山部2a間に嵌め込まれる多数の櫛歯11を一辺に有している。

【0023】

櫛歯11は、シート状物2の折り形状、つまりシート状物2の折り山部2aの高さ及びピッチに対応した形状となっている。このため、櫛歯11をシート状物2の各折り山部2a間に嵌め込んだとき、各櫛歯11がシート状物2の各折り山部2a間に噛み合って当接し、シート状物2の各折り山部2a間相互の間隔を保持するようになっている。

【0024】

本発明では、図1又は図2に例示するように、櫛歯11の谷部12には窪み13が形成されており、この窪み13の入口14の角度αが180度を超えることを必要とする。図1又は図2の(c)は谷部12の全体を示しており、この谷部12には巾がw(mm)で奥行きがd(mm)である窪み13が形成されている。ここで、窪み13の入口14の角度αとは、窪みに至るまでの谷部12の入口14における面SAと、窪み13の入口14における面SBとのなす角度αを意味する。

【0025】

例えば図1(c)においては、窪みに至るまでの谷部12の入口14における面として、曲面の先端部14における面、すなわち先端部14における曲面の接面SAを適用することができる。したがって、角度αとして、この先端部14における曲面の接面SAと窪み13の入口14における面SBとのなす角度αを採用することができる。この定義によれば、図1(c)の形態において、窪み13の入口14の角度αは約210度であり、180度を超えている。また、図2(c)においては、窪みに至るまでの谷部12の入口14における面として、平面SAを適用することができる。したがって、角度αとして、この先端部14における平面SAと窪み13の入口14における面SBとのなす角度αを採用することができる。この定義によれば、図2(c)の形態において、窪み13の入口14の角度αは約205度であり、180度を超えている。

【0026】

本発明では、このような窪み13を有することによって、折り加工されたシート状物2の折り山部2a間に櫛状部材を嵌め込んで装着構造体とする際に、シート状物の折り山部2aの先端部が櫛歯11の窪み13に嵌まり込んで、シート状物2の自重又は櫛状部材の自重では脱着できない状態になる。そのため、櫛状部材がシート状物から容易に外れたり、櫛状部材の位置が容易にずれたり、容易に斜めに傾いたりすることを防止する効果が生じる。また、図5(a)に示すように折り加工されたシート状物2に櫛状部材10を嵌め込んで、図5(b)に示すように該シート状物2のプリーツ間隔を一定に保持した装着構造体20としておき、次いで図6(a)に示すように、この装着構造体20の櫛状部材10を手で掴み装着構造体20全体を持ち上げて、この装着構造体20を断面コ字型の治具30内に収納して、収納後に図6(b)の状態としてから、シート状物2の端部に枠材を固着する工程へ移ることができる。このように、櫛状部材10を手で掴み装着構造体20全体を持ち上げてシート状物2を搬送することが可能となるので、シート状物2の底から手で支えながら櫛状部材10がシート状物2から外れないように慎重に搬送する必要はなくなり、装着構造体20の搬送を効率よく確実に行なうことができるという効果がある。

【0027】

本発明の櫛状部材は図1又は図2以外にも、図3の(a)〜(d)に例示する形態を挙げることができる。図1と比較して、図3(a)では、窪みに至るまでの谷部12の入口14における面が図1よりもRの小さい曲面となっており、窪み13の巾が奥の方が広くなっている。このため、窪み13の入口14の角度αは図1よりも大きく約240度となっている。また、図3(b)では、窪みに至るまでの谷部12の入口14における面が平面となっている。このため、窪み13の入口14の角度αは図1よりも小さく約190度となっている。

【0028】

また、図3(c)では、窪みに至るまでの谷部12の入口14における面が平面SAとなっているが、窪み13の断面形状が円形となっている。ここで、窪み13の入口14における面として、曲面の先端部14における面、すなわち先端部14における曲面の接面SBを適用することができる。したがって、角度αとして、窪みに至るまでの谷部12の入口14における平面SAとこの先端部14における窪み13の曲面の接面SBとのなす角度αを採用することができる。この定義によれば、図3(c)の形態において、窪み13の入口14の角度αは約250度であり、180度を超えている。また、図3(d)では、窪み13の断面形状が逆三角形となっており、窪みに至るまでの谷部12の入口14における面が平面となっている。この形態では、窪み13の入口14の角度αは図1よりも小さく約205度となっている。

【0029】

本発明の櫛状部材を示す図1〜図3に対して、図4の(a)〜(c)には、従来技術の形態を示す。図4(a)では、窪み13自体存在しないが、仮に谷部12の先端に近い任意の箇所を谷部12の入口14と定めると、図1と比較して、窪みに至るまでの谷部12の入口14における面が平面となっている点が異なり、また、窪み13の巾が奥の方が狭くなっている点で異なる。このように、窪み13の入口14の角度αは180度となっており、本発明の範囲外である。この図のように、窪み13の入口14の角度αが180度以下の場合、折り加工されたシート状物に櫛状部材を嵌め込んだ際に、「シート状物の折り山部2aの先端部が櫛歯11の窪み13に嵌まり込んで、自重では脱着できない状態になる」という効果は生じない。

【0030】

また、図4(b)では、図1と比較して、窪みに至るまでの谷部12の入口14における面が平面SAとなっているが、窪み13の断面形状が半円形となっており、前述の図3(c)の形態に似ている。しかし、窪み13の入口14の角度αは180度となっており、本発明の範囲外である。また、図4(c)においても、窪み13の入口14の角度αは約160度であり、本発明の範囲外である。

【0031】

本発明において、谷部12には巾がw(mm)で奥行きがd(mm)である窪み13が形成されているが、wは0.2〜5mmであることが好ましく、0.3〜4mmであることがより好ましく、0.4〜3mmであることが更に好ましい。0.2mm未満であると、シート状物の折り山部2aの先端部が櫛歯11の窪み13に嵌まり込むことが容易でなくなる場合があり、5mmを超えると、折り山部2aの先端部が櫛歯11の窪み13に嵌まり込んだとしても直ぐに抜けてしまう場合がある。なお、巾w(mm)はシート状物の厚さ(mm)を考慮して設定することが好ましく、厚さ(mm)/巾w(mm)の比率は0.5以上であることが好ましく、0.7〜4であることがより好ましく、1〜3であることが更に好ましい。比率が0.5未満である場合は折り山部2aの先端部が櫛歯11の窪み13に嵌まり込んだとしても直ぐに抜けてしまう場合があり、比率が4を超えると折り山部2aの先端部が櫛歯11の窪み13に嵌まり込むことが容易でなくなる場合がある。

【0032】

また、奥行きdは0.4〜10mmであることが好ましく、0.5〜5mmであることがより好ましく、0.7〜3mmであることが更に好ましい。0.4mm未満であると、シート状物の折り山部2aの先端部が櫛歯11の窪み13に嵌まり込むことが容易でなくなる場合があり、10mmを超えると、櫛状部材10が破損し易くなる場合がある。また、奥行きd(mm)は巾w(mm)の1倍以上であることが好ましく、1.2〜4.5倍であることがより好ましく、1.5〜3倍が更に好ましい。1倍未満であると、シート状物の折り山部2aの先端部が櫛歯11の窪み13に嵌まり込むことが容易でなくなる場合があり、4.5倍を超えると、櫛状部材10が破損し易くなる場合がある。

【0033】

また、窪み13の入口14の角度αは181〜280度であることが好ましく、185〜270度であることがより好ましく、185〜260度であることが更に好ましい。181度未満であると、折り山部2aの先端部が櫛歯11の窪み13に嵌まり込んだとしても直ぐに抜けてしまう場合があり、280度を超えると、櫛状部材10が破損し易くなる場合がある。

【0034】

本発明の櫛状部材10は、図1に示すように、少なくとも一つの長辺15が櫛歯11を有する略長方形の板状体である。また、櫛歯11の形状は折り加工されたシート状物に応じた形状であればよく、必ずしも同じ形状の櫛歯が並んでいる必要は無い。例えば図1(a)のように、最端にある櫛歯の山幅が他の櫛歯の山幅よりも大きくなっている形状が可能である。また、櫛歯形状は少なくとも一つの長辺に形成されていることが必要であるが、二つの長辺に形成されていることも可能である。

【0035】

略長方形の板状体の寸法は、折り加工されたシート状物に応じた寸法であればよく、例えば、長辺15は好ましくは、50〜600mmであり、より好ましくは100〜300mmである。また、短辺16は好ましくは、10〜200mmであり、より好ましくは15〜100mmである。また、厚さは好ましくは、1〜5mmであり、より好ましくは1.5〜3mmである。

【0036】

また、櫛歯11の寸法は、折り加工されたシート状物に応じた寸法であればよく、例えば、櫛歯の山高さは好ましくは、2〜150mmであり、より好ましくは3〜60mmである。また、櫛歯の山ピッチは好ましくは、3〜20mmであり、より好ましくは4〜10mmである。

【0037】

櫛状部材の材質としては、樹脂または金属などが適用可能であり、樹脂としては非金属であり有機物であれば限定されず適用可能であり、例えば天然樹脂及び合成樹脂などが適用可能である。合成樹脂としては、ポリエステル系樹脂、ナイロン系樹脂、ポリオレフィン系樹脂、アクリル系樹脂、ABS樹脂、ポリ塩化ビニル系樹脂、などの熱可塑性樹脂が適用可能であり、またエポキシ系樹脂、尿素系樹脂、ポリウレタン系樹脂などの熱硬化性樹脂が適用可能である。また、例えばポリフェニレンスルファミド、ポリエーテルスルホン、ポリイミド、ケトン系ポリマーなどのエンジニアリング樹脂が適用可能である。これらの中で、熱硬化性樹脂やエンジニアリング樹脂などの耐熱性を有する樹脂であれば、櫛状部材の形状が安定しているので好ましい。また、熱可塑性樹脂であれば櫛歯形状に加工する上で研削加工などが容易であるなどの利点がある。また、以上述べた樹脂を用いたFRPなどの複合材も適用可能であり、FRPなどの複合材であれば繰り返し用いる治具として耐久性が特に優れているので好ましい。また、金属としては例えば鉄、銅、アルミニウム、ステンレス、すず、ニッケルなどの金属、およびこれらの合金などが適用されるが、中でも腐食し難く、また耐久性のあるステンレスが好ましい。

【0038】

本発明のシート状物の搬送方法は、図1、5及び6に例示するように、前記櫛状部材10の櫛歯11が折り加工されたシート状物2の折り山部2a間に挿入されており、且つ山部の先端部分が前記窪み13に嵌め込まれていることにより、前記櫛状部材10が前記シート状物2に装着されている状態で、前記シート状物2を搬送することを特徴とするシート状物の搬送方法である。

【0039】

搬送方法の一例を説明すると、まず図5(a)に示すように折り加工されたシート状物2の折り山部2a間に櫛状部材10を挿入して、山部の先端部分を前記窪み13に嵌め込み、図5(b)に示すように該シート状物2のプリーツ間隔を一定に保持した装着構造体20としておき、次いで図6(a)に示すように、この装着構造体20の櫛状部材10を手で掴み装着構造体20全体を持ち上げて搬送することができる。このようにして搬送した後に、この装着構造体20を断面コ字型の治具30内に収納して、収納後に図6(b)の状態としてから、図7に例示するようにシート状物2の端部に枠材を固着する工程へ移ることができる。

【0040】

このような搬送方法によれば、櫛状部材10を手で掴み装着構造体20全体を持ち上げてシート状物2を搬送することが可能であるので、シート状物2の底から手で支えながら櫛状部材10がシート状物2から外れないように慎重に搬送する必要はなく、装着構造体20の搬送を効率よくしかも確実に行なうことができるという効果がある。

【0041】

図7は、折り加工されたシート状物の端部に枠材を固着する工程を示す図であり、(a)は固着する前の状態を示す図であり、(b)は固着した後の状態を示す図である。(c)は枠材を固着後、櫛状部材を取外した状態を示す図である。図7に示す例では、シート状物2の折り山部2a(またはプリーツ折り線)と直交する端面に枠材3が圧着されるようになっている。すなわち、断面コ字型の治具30内に納められたシート状物2の折り山部2a(またはプリーツ折り線)と直交する各端面は開放された状態となっており、この各端面に接着層を介して枠材3を配置し、断面コ字型の治具30(シート状物2)の側方に設けた加圧板(図示しない)を移動させて、枠材3をシート状物2の折り山部2a(またはプリーツ折り線)と直交する各端面に圧着するのである。

【0042】

本発明の装着構造体20は、櫛状部材10の櫛歯11が折り加工されたシート状物2の折り山部2a間に挿入されており、且つ山部の先端部分が前記窪み13に嵌め込まれていることにより、前記櫛状部材10が前記シート状物2に装着されているので、折り加工されたシート状物の端部に枠材を固着する工程においても、櫛状部材10がシート状物2から外れたり、櫛状部材10の位置がずれたり、斜めに傾いたりすることがなく、シート状物2のプリーツ間隔を確実に保持することが可能である。

【0043】

図7(b)に示す、折り加工されたシート状物(または装着構造体20)の端部に枠材が固着した後の状態において、この装着構造体20から櫛状部材10を取外せば、図7(c)に示すように、折り加工されたシート状物2の端部に枠材3が固着した製品、例えばフィルタエレメント25を得ることができる。このように、櫛状部材10をフィルタエレメント製造用の治具として用いることができる。この場合、櫛状部材10は繰り返し用いる必要があることから、耐熱性や耐久性に優れた材料を選択して使用することが望ましい。

【0044】

なお、装着構造体20においては、シート状物の折り山部2aの先端部が櫛歯11の窪み13に嵌まり込んで、シート状物2の自重又は櫛状部材の自重では脱着できない状態になっている。しかし、折り山部2aの先端部が櫛歯11の窪み13に嵌まり込んでいるだけなので、シート状物から櫛状部材10を取外すことは容易である。例えば、シート状物を片手で押さえておき、他の手で櫛状部材10を大きな力をかけなくても容易に取外すことができる。

【0045】

また、折り加工されたシート状物(または装着構造体20)の端部に枠材が固着した後に、この装着構造体20から櫛状部材10を取除かずにこの形態のまま製品、例えばフィルタエレメントとして提供することも可能である。このように、櫛状部材10をフィルタエレメントの保形部材として用いることができる。この場合、櫛状部材10は必ずしも耐熱性や耐久性に優れた材料である必要はなく、使い捨てに適した安価な材質を選定したり、環境に配慮した例えば非ハロゲン系の材料を使用することが望ましい。

【0046】

前記枠材3としては、シート形状の材料を用いることができ、例えば不織布、織編物、フィルム、発泡樹脂板、樹脂薄板、金属薄板などを用いることができる。例えば枠材が不織布や発泡樹脂板の場合、ある程度の強度を保ちながらも、厚さも嵩高となり、クッション性を有しているので、例えばフィルタエレメントを製造する場合、フィルタエレメントと取付用の剛性枠との気密性に優れるという点から好適である。また、活性炭等の粒子が担持されたシート状物の場合も、接着のし易さから、不織布や発泡樹脂板などの弾力性のあるものが望ましい。

【0047】

また枠材には、前記シート形状の材料に接着剤や接着性のシートが付着した複合材を用いることが好ましい。例えば接着性のシートとしてホットメルト樹脂シートを前記シート形状の材料に積層して、加熱接着した複合材を用いることができる。また、前記シート形状の材料に接着剤を付着させる場合には、エチレン酢酸ビニル系、熱可塑性ポリウレタン樹脂系、ポリアミド系、ポリエステル系、ポリオレフィン系、スチレン系ブロックポリマー等の熱可塑性ゴムを一例とする合成ゴム系などからなるホットメルト接着剤等を用いるのが望ましい。

【0048】

なお、シート状物2の折り山部2a(またはプリーツ折り線)と直交する端面に枠材3を圧着する場合、シート状物2の各端面に接着層を介して枠材3を手で押し当てながら加圧板(図示しない)を移動させて圧着するのであるが、このような作業の繁雑さを解消するため、例えば断面コ字型の治具30にシート状物2を収納したとき、その折り山部2a(またはプリーツ折り線)と直交する端面が配される開放側に、ステンレス、アルミ或いは銅などの熱伝導性材料により構成された可動板を外方に向かって付勢状態に取り付けた改良型の断面コ字型治具を用いることもできる。

【0049】

この場合、図7または図9に示すように断面コ字型の治具内に納めたシート状物の各端面に接着層を介して枠材をセットすれば、可動板がこれら接着層及び枠材をシート状物の各端面側に保持するので、枠材3を手で押し当てながら加圧板4を移動させて圧着するという面倒な作業を省略することができる。また加圧板4を除去すると、可動板は外に向かって移動するので、断面コ字型の治具内から目的とする加工品を容易に取り出すことができる。

【0050】

以下、本発明の実施例につき説明するが、これは発明の理解を容易とするための好適例に過ぎず、本発明はこれら実施例の内容に限定されるものではない。

【実施例】

【0051】

(折り加工されたシート状物の準備)

メルトブロー用のノズルダイを加熱し、ポリプロピレン樹脂を溶融させた状態で、ポリプロピレン繊維を吐出した。この吐出したポリプロピレン繊維に対して、加熱気流を作用させて、重力の働く方向と同じ方向に平均繊維径2.7μmの極細繊維の流れを形成した。次いで熱融着性繊維として芯鞘型の複合繊維(繊度:6.6デシテックス、繊維長:64mm、芯の樹脂成分はポリプロピレン樹脂、鞘の樹脂成分はポリエチレン繊維)を開繊機により開繊して、前記極細繊維の流れに供給して両者を混合し、移動する金網コンベア上に捕集して、面密度が105g/m2の繊維ウェブ(極細繊維の面密度7.0g/m2)を形成した。次いで、この繊維ウェブを一対のベルトの間に挟みながら130℃の加熱ゾーンに移動し、熱融着性繊維によって構成繊維を結合して、面密度が105g/m2で、厚さが1.1mm(20g/cm2荷重時の厚さ)である、エアフィルタ用濾材に用いるシート状物を得た。

次いで、このシート状物に、折り山部2aの高さが20mmであり、折り山部のピッチが7mmとなるように折り加工を施し、折り加工されたシート状物A(以下、単にシート状物Aと称することがある)を得た。

また、このシート状物に、折り山部2aの高さが6mmであり、折り山部のピッチが5mmとなるように折り加工を施し、折り加工されたシート状物B(以下、単にシート状物Bと称することがある)を得た。

【0052】

(枠材の準備)

熱融着性繊維としての芯鞘型の複合繊維(繊度:1.9デシテックス、繊維長:51mm、芯の樹脂成分は高融点ポリエステル樹脂、鞘の樹脂成分は低融点ポリエステル樹脂)とポリエチレンテレフタレート繊維を混合して、カード機により240g/m2の繊維ウェブを形成して、この繊維ウェブを加熱加圧した一対のロール(凹凸を有するロールと平滑なロールの間)に通して、部分的に接着又は融着することにより、厚さ0.9mmの繊維シートを形成した。

次いでこの繊維シートにエマルジョン化されたアクリル系バインダを含浸させ、乾燥と架橋後、270g/m2の硬質の不織布を得た。

次いでこの硬質の不織布に、ホットメルト樹脂シートを積層して枠材を得た。

【0053】

(実施例1)

厚さ2mmのABS樹脂の板を削って、図1(a)に示す形状の櫛状部材Aを製作した。この櫛状部材Aの長辺15は238mmであり、短辺16は25mmであり、櫛歯が34個形成されており、櫛歯の山高さは17mmであり、櫛歯のピッチは両端を除く中間部で7mmであった。また、櫛歯11の谷部には窪み13が形成されており、窪み13の巾(w)は0.5mmであり、奥行き(d)は1mmであった。また、窪み13の入口の角度は210度であった。

次に、図5(a)に示すように、(折り加工されたシート状物の準備)で得たシート状物A(2)の折り山部2a間に櫛状部材A(10)を挿入して、山部の先端部分を窪み13に嵌め込み、図5(b)に示すように、該シート状物A(2)のプリーツ間隔を一定に保持した装着構造体20としておき、次いで図6(a)に示すように、この装着構造体20の櫛状部材A(10)を手で掴み装着構造体20全体を持ち上げて搬送し、この装着構造体20を断面コ字型の治具30内に収納して図6(b)の状態とした。

次いで、図7(a)に示すようにシート状物A(2)の端部に、(枠材の準備)で得た枠材3をホットメルト樹脂シートがシート状物A(2)の端面側になるように配置し、断面コ字型の治具30(シート状物A)の側方に設けた加圧板(図示しない)を移動させて、図7(b)に示すように枠材3をシート状物A(2)の折り山部2aと直交する各端面に加熱圧着した。次いで、この装着構造体20から櫛状部材A(10)を取外して、図7(c)に示すように、シート状物A(2)の端部に枠材3が固着したフィルタエレメント25を得た。

【0054】

(実施例2)

厚さ2mmのABS樹脂の板を削って、図2(a)に示す形状の櫛状部材Bを製作した。この櫛状部材Bの長辺15は175mmであり、短辺16は20mmであり、櫛歯が35個形成されており、櫛歯の山高さは4mmであり、櫛歯のピッチは約5mmであった。また、櫛歯11の谷部には窪み13が形成されており、窪み13の巾(w)は0.9mmであり、奥行き(d)は2mmであった。また、窪み13の入口の角度は205度であった。

次に、図5(a)に示すように、(折り加工されたシート状物の準備)で得たシート状物B(2)の折り山部2a間に櫛状部材B(10)を挿入して、山部の先端部分を窪み13に嵌め込み、図5(b)に示すように、該シート状物B(2)のプリーツ間隔を一定に保持した装着構造体20としておき、次いで図6(a)に示すように、この装着構造体20の櫛状部材B(10)を手で掴み装着構造体20全体を持ち上げて搬送し、この装着構造体20を断面コ字型の治具30内に収納して図6(b)の状態とした。

次いで、図7(a)に示すようにシート状物B(2)の端面に、(枠材の準備)で得た枠材3をホットメルト樹脂シートがシート状物B(2)の端面側になるように配置し、断面コ字型の治具30(シート状物B)の側方に設けた加圧板(図示しない)を移動させて、図7(b)に示すように枠材3をシート状物B(2)の折り山部2aと直交する各端面に加熱圧着した。次いで、この装着構造体20から櫛状部材B(10)を取外して、図7(c)に示すように、シート状物B(2)の端部に枠材3が固着したフィルタエレメント25を得た。

【符号の説明】

【0055】

2 シート状物、濾材

2a プリーツ山部

3 枠材

4 加熱板

10 櫛状部材

11 櫛歯

12 谷部

13 窪み

14 窪みの入口

15 長辺

16 短辺

20 装着構造体

25 フィルタエレメント

30 断面コ字型の治具

100 櫛状部材

101 櫛歯

【特許請求の範囲】

【請求項1】

折り加工されたシート状物の折り山部間に挿入して用いる、櫛歯を有する櫛状部材であって、前記櫛歯の谷部には窪みが形成されており、前記窪みの入口の角度が180度を超えることを特徴とする櫛状部材。

【請求項2】

請求項1に記載の櫛状部材の櫛歯が折り加工されたシート状物の折り山部間に挿入されており、且つ山部の先端部分が前記窪みに嵌め込まれていることにより、前記櫛状部材が前記シート状物に装着されていることを特徴とする装着構造体。

【請求項3】

請求項1に記載の櫛状部材の櫛歯が折り加工されたシート状物の折り山部間に挿入されており、且つ山部の先端部分が前記窪みに嵌め込まれていることにより、前記櫛状部材が前記シート状物に装着されている状態で、前記シート状物を搬送することを特徴とするシート状物の搬送方法。

【請求項1】

折り加工されたシート状物の折り山部間に挿入して用いる、櫛歯を有する櫛状部材であって、前記櫛歯の谷部には窪みが形成されており、前記窪みの入口の角度が180度を超えることを特徴とする櫛状部材。

【請求項2】

請求項1に記載の櫛状部材の櫛歯が折り加工されたシート状物の折り山部間に挿入されており、且つ山部の先端部分が前記窪みに嵌め込まれていることにより、前記櫛状部材が前記シート状物に装着されていることを特徴とする装着構造体。

【請求項3】

請求項1に記載の櫛状部材の櫛歯が折り加工されたシート状物の折り山部間に挿入されており、且つ山部の先端部分が前記窪みに嵌め込まれていることにより、前記櫛状部材が前記シート状物に装着されている状態で、前記シート状物を搬送することを特徴とするシート状物の搬送方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−24697(P2012−24697A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2010−165740(P2010−165740)

【出願日】平成22年7月23日(2010.7.23)

【出願人】(000229542)日本バイリーン株式会社 (378)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成22年7月23日(2010.7.23)

【出願人】(000229542)日本バイリーン株式会社 (378)

【Fターム(参考)】

[ Back to top ]