欠陥を検出する方法及びそのための装置

【課題】被検査体表面の異物、析出物等の欠陥と内部の空洞欠陥とを区別して高分解能で検出できるようにする。

【解決手段】レーザー装置5により発せられたレーザーをアナライザー6を介して偏光を与えて被検査体Wに斜め方向に入射させ、その散乱光SBをクロスニコルに配置されたアナライザー8を介して暗視野に設置されたCCDカメラで撮像し、得られた画像データから散乱光の強度を求める。被検査体は超音波を印加していない状態と、超音波を印加した状態とに切り換えられるようにしておき、被検査体に超音波を印加しない時と、印加した時とについて、それぞれ散乱光を検出し強度を求め、両方の散乱光の強度の差が所定の閾値を超える時に散乱光が被検査体内の空洞欠陥によるものであり、閾値を超えない時に他の種類の欠陥であると判別する。

【解決手段】レーザー装置5により発せられたレーザーをアナライザー6を介して偏光を与えて被検査体Wに斜め方向に入射させ、その散乱光SBをクロスニコルに配置されたアナライザー8を介して暗視野に設置されたCCDカメラで撮像し、得られた画像データから散乱光の強度を求める。被検査体は超音波を印加していない状態と、超音波を印加した状態とに切り換えられるようにしておき、被検査体に超音波を印加しない時と、印加した時とについて、それぞれ散乱光を検出し強度を求め、両方の散乱光の強度の差が所定の閾値を超える時に散乱光が被検査体内の空洞欠陥によるものであり、閾値を超えない時に他の種類の欠陥であると判別する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被検査体の欠陥を検出する方法及びそのための装置に関し、特に半導体ウエハのような被検査体の欠陥が内部の空洞欠陥か否かを判別する方法及びそのための装置に関する。

【背景技術】

【0002】

半導体の製造工程において、ウエハの内部に存在する欠陥は、製品としての半導体デバイスの電気的な特性の劣化、不良の原因となる。そのため、半導体装置を製造するにあたっては、半導体製造前の段階のウエハ、あるいは製造工程に入って表面に工程処理のなされたウエハに対し欠陥の検査を行う。欠陥があるウエハにそのまま工程処理を行っていくと、最終的な半導体の製品として不良品になるので、欠陥の除去を行っておく必要がある。

【0003】

近年において、半導体デバイスの集積度が増すとともに、デバイスを構成するパターンの微細化が進む中で、検出すべきウエハの欠陥のサイズも小さくなり、それだけ高い欠陥の検出能力が必要となっている。また、欠陥の検出には、破壊的方法と非破壊的方法があり、前者はウエハをエッチング液で溶かしたり、物理的に削るなどにより、欠陥を表面に出し、顕微鏡や電子顕微鏡などで観察するものである。しかしながら、この方法で検査したウエハは半導体デバイスの製造には使用できなくなる。

【0004】

非破壊的な検査の方法としては、電気的方法、光や超音波を用いた非接触検査方法がある。電気的な検査の方法は、ウエハに電極を付けたり、プローブを押しつけたりして、ウエハに電気信号を与え、電気信号の変化からウエハに欠陥が存在することを検出するものであるが、欠陥の位置を決めることが難しいこと、電極等による接触が必要なこともあり、製品の製造段階でのウエハに用いることはできない。

【0005】

超音波による欠陥検出は、被検査体に超音波を印加して、欠陥から反射される超音波を検出器で検出する方法である。金属等の光が透過しない材料の内部の欠陥でも検出できることから、パッケージ内部の検査等に使用されるが、検出限界や分解能の点でウエハの欠陥や異物を高分解能で検出するのには使われない。

【0006】

光を用いた検査方法は、欠陥や異物による散乱光を暗視野や明視野の光学系で検出し、欠陥の位置を同時に検出するものである。ウエハ内部の欠陥検出にはシリコンに対して透明なレーザーが使用され、表面ないし表層の欠陥の検出には可視光レーザーが使用される。

【0007】

光、超音波を用いた欠陥の検査について、次のような文献に開示されている。

【特許文献1】特開昭62−177447号公報

【特許文献2】特開2001−208729号公報

【特許文献3】特開2005−147813号公報

【特許文献4】特開2002−188999号公報

【特許文献5】特開平11−211668号公報

【特許文献6】特開2000−216208号公報

【特許文献7】特開平10−293101号公報

【特許文献8】特開平10−293102号公報

【特許文献9】特許3664134号公報

【0008】

特許文献1には、被検査体に電磁超音波を送信するとともに、その超音波による被検査体の励振部分と同じ部分にレーザーを向け、その反射信号に基づいて被検査体の欠陥、板厚等を検出するようにした配管、鋼材等の被検査体の超音波探傷方法について記載されている。

【0009】

特許文献2には、被検査物に対して超音波振動子から表面弾性波を入射するとともに、被検査物の表面にレーザーを照射し、その反射光を受光して、信号処理装置によりレーザーの出射光と反射光との周波数の差を検出し、その差によって被検査物の振動速度を測定し欠陥を検出する欠陥検出装置について記載されている。

【0010】

特許文献3には、被測定物面にパルスレーザーを照射して弾性波を生じさせ、連続発振の信号用のレーザーをパルスレーザーと同軸上に被測定物面に照射し、被測定物面の散乱面及び弾性波の影響を受けた反射光をレーザー干渉計に入射して周波数成分の変化を検出することにより被測定物の内部欠陥を検出する材料非破壊検査方法、装置について記載されている。

【0011】

特許文献4には、半導体ウエハ等の被検査物にレーザーを照射し、被検査物からの反射散乱光を複数方向で検知し、検知結果を比較して反射散乱光の指向性を検出することにより被検査物における傷等の欠陥と異物とを区別して検出することについて記載されている。

【0012】

特許文献5には、被検査試料にレーザーを入射させ、その散乱光、発光を複数の異なる波長帯に分割して撮像装置に結像させ、得られた複数の画像から欠陥の内容を識別する欠陥検査方法について記載されている。

【0013】

特許文献6には、半導体ウエハ等の面に対し、入射角度が異なるように設定され、発振のタイミングをずらせた2つのパルス発振レーザーを照射し、一方のレーザーはパーティクルとピットの両方で散乱光を生じ、他方のレーザーはピットによる散乱光が少なくなるように設定して、両方の散乱光の検出結果からパーティクルかピットかを弁別する検査方法について記載されている。

【0014】

特許文献7、8には、被検物体に入射させるレーザーの波長を変えた場合に、反射率Rが極大値になる波長λ1と極小値になる波長λ2とを求めておき、波長λ1,λ2のレーザーをそれぞれ被検物体に入射させた時の光情報を得ることにより、被検物体のごく表層近傍の欠陥と表面の欠陥を区別するようにした欠陥の検出方法について、またその場合に、レーザーが被検物体に斜めに入射し上方に配置した顕微鏡により欠陥の散乱像を全体的に観察することについて記載されている。

【0015】

特許文献9には、ウエハ表面にレーザーを照射して走査させ、ウエハ表面で反射あるいは散乱した光を、入射光に対する受光角度が異なる(高角度、低角度)複数の受光系で受光し、これら複数の受光系における受光強度比に基づく標準粒子換算サイズの差異を求め、欠陥の形態、種類を判別するようにした半導体ウエハ表面の検査方法について記載されている。

【0016】

特許文献1、2においては、内部の空洞欠陥を高分解能で検出することはできないものである。特許文献3においては、内部欠陥の有無を検出するが、超音波による材料表面の散乱面の影響を信号光で検出するものであり、コンクリート構造物の非破壊検査には適合するが、半導体ウエハ等の内部欠陥を高分解能で検出するのには適合しないものである。

【0017】

特許文献4、5においては、反射散乱光の指向性や波長帯域との関係から欠陥の内容を識別するのであるが、やはり、内部欠陥を精度よく検出するのには適合しないものである。また、特許文献6においては、2つのパルスレーザーをタイミングをずらして照射するため、構成、制御機構が複雑になるとともに、パーティクルやピットのような表面の欠陥は検出できても、内部の空洞欠陥を検出するのには適合しない。

【0018】

特許文献7、8においては、波長の違いによって表面の欠陥と内部の欠陥とを区別して検出するが、欠陥が内部の空洞欠陥であるか否かを判別することはできない。

特許文献9においては、異なる受光角度での散乱光強度比に基づいて散乱体の標準粒子換算サイズの数値の組み合わせから、ウエハ表面の欠陥の種類、形態を判別するが、ウエハ内部の空洞欠陥について判別することはできない。

【発明の開示】

【発明が解決しようとする課題】

【0019】

前述したように、半導体ウエハ等の被検査体の欠陥の検査において、従来の電気的な検査、あるいは光、超音波を用いた欠陥の検査においても、内部の空洞欠陥を高い分解能で検出することはできなかった。半導体ウエハのような被検査体の場合、欠陥の種類によりその除去方法は異なるので、ウエハに欠陥が存在することだけでなく、それとともに欠陥の種類を判別することが必要とされ、そのため被検査体表面の異物、析出物等の欠陥と内部の空洞欠陥とを区別して高分解能で検出できる検出方法、検出装置が求められていた。

【課題を解決するための手段】

【0020】

本発明は、前述した課題を解決すべくなしたものであり、本発明による欠陥を検出する方法は、超音波を印加していない状態と、超音波を印加した状態とにおいて被検査体内に浸透し得る波長のレーザーをポラライザーにより偏光を与えた上で前記被検査体の面上の位置に照射しその散乱光の強度をクロスニコルに配置されたアナライザーを介して暗視野に設置された検出手段で検出することにより被検査体の欠陥を検出する方法であって、

前記被検査体に超音波を印加していない状態で前記被検査体の面上の位置において所定角度をなして斜め方向にレーザーを照射してその散乱光を検出し強度を求めることと、

前記被検査体に超音波を印加した状態で前記超音波を印加していない状態でレーザーを入射させたのと同じ前記被検査体の面上の位置において同じ所定角度をなして斜め方向にレーザーを照射してその散乱光を検出し強度を求めることと、

前記被検査体に超音波を印加していない状態で求められた散乱光の強度と前記被検査体に超音波を印加した状態で求められた散乱光の強度との差を求めて両方の散乱光の強度の差が所定の閾値を超える時に散乱光が被検査体内の空洞欠陥によるものであり、閾値を超えない時に他の種類の欠陥であると判別することと、

からなるものである。

前記被検査体が半導体製造に用いられるシリコンウエハであり、赤外光を用いて内部の空洞欠陥の検出を行うようにしてもよい。

【0021】

また、本発明による欠陥を検査するための装置は、被検査体の支持部と、前記被検査体に超音波を印加するための超音波発生装置と、前記支持部に支持された前記被検査体にポラライザーを介してレーザーを照射するレーザー装置と、前記被検査体と前記レーザー装置とを相対的に移動させるための駆動部と、前記被検査体に照射されたレーザーの散乱光をクロスニコルに配置されたアナライザーを介して受光するように暗視野に配設された散乱光検出手段と、該散乱光検出手段により受光された散乱光のデータから散乱光強度を求める演算処理を行う演算処理部と、制御部とを備えてなり、前記制御部は前記超音波を被検査体に超音波を印加しない状態と印加した状態とを切り換えるとともに、前記演算処理部において超音波を印加しない時の散乱光強度と超音波を印加した時の散乱光強度との差を求め、それによって散乱光が被検査体内部の空洞欠陥によるものであるか否かを判別するように制御を行うようにしたものである。

前記レーザー装置は被検査体の内部の欠陥の検査を行うための赤外光レーザーと被検査体表層の検査を行うための可視光レーザーとを選択可能に備えたものとしてもよい。

【発明の効果】

【0022】

本発明においては、被検査体に対して超音波を印加した状態で偏光を与えたレーザーを照射した時に、内部の空洞欠陥では偏光状態が保存されない強い散乱光が生じ、他の欠陥では偏光状態が保存されることを用いて、欠陥が被検査体内部の空洞欠陥であるか、表面の異物、析出物等であるかを区別して高分解能で被検査体の欠陥の検出を行うことができる。

【発明を実施するための最良の形態】

【0023】

本発明によるウエハの欠陥を検出する方法について説明する。本発明においては、ウエハ等の被検査体の表面にレーザーを照射しその散乱光を測定し分析することにより欠陥を検出するが、特に被検査体の内部に浸透し得る波長のレーザーを照射することにより被検査体内の空洞欠陥を検出するものである。

【0024】

被検査体として、シリコンウエハに対して内部の欠陥を検出する場合について言えば、レーザーとしてはシリコンウエハ内に必要な深さまで浸透し得る赤外レーザーを用いる。ポラライザー(偏光子)により偏光を与えたレーザーをウエハの面にウエハの面に対して斜めに照射し、ウエハによる散乱光を暗視野に配置した光検出手段で検出する。その際、光検出手段の前側にアナライザー(検光子)をクロスニコルになるように配置しておいて、偏光状態の変化を検出する。また、ウエハの検査箇所に超音波を印加する手段を備えておき、同じ検査箇所について、ウエハに超音波を印加しない場合と、印加した場合とについて、散乱光の検出を行い、両者の間での散乱強度分布の差異を検出する。

【0025】

結晶内部の空洞欠陥の場合、ウエハに超音波を印加していない状態では、結晶内部の欠陥による散乱光は入射光の偏光方向を保存することが知られている。そのため、2次元光検出装置では前側にクロスニコルに配置されたアナライザーにより散乱光がほとんど透過してこない。ところが、ウエハに超音波を印加した状態では、2次元光検出装置で強い散乱光が生じ、この散乱光は偏光状態が変化するため、クロスニコルに配置したアナライザーを透過する。このように、超音波を印加しない状態と、印加した状態とで、検出されるウエハからの散乱光の強度が異なるが、これは超音波を印加した状態での散乱光の偏光状態が変化することによるものである。

【0026】

ウエハに超音波を印加するかしないかにより散乱光の偏光状態が異なることについてさらに考えてみると、結晶内部の空洞欠陥(COP)では空洞とシリコンとの弾性率が大きく異なるため、超音波を印加することにより、この近辺で弾性歪みが生じる。結晶内部の空洞欠陥は、一般的に8面体の形状であり、空洞の角近傍では特に応力が集中し、このような局所的な空洞近辺の結晶構造における歪場により、散乱光に通常散乱で生じないような方向に偏光した散乱波が含まれることになる、というように結晶内部の空洞欠陥では、超音波の作用により、入射光に対して散乱光の偏光状態が変化するという光弾性効果が生じる。そのため、結晶内部の空洞欠陥による散乱光については、超音波を印加した状態でクロスニコルに配置したアナライザーを透過する散乱光の強度が高くなる。

【0027】

これに対して、ウエハの表面の異物の場合には、内部の空洞欠陥とは異なり、散乱の際に偏光状態が変化することが知られている。しかし、表面の異物の場合、周囲が真空やガスであるため、超音波を印加した時の光弾性効果が弱く、超音波を印加したことによって偏光状態が特に変化することはない。

【0028】

このように、超音波を印加しない状態と超音波を印加した状態とで散乱光の強度の差がある閾値を超える程度に大きくなる場合、この散乱光は結晶内部の空洞欠陥によるものである。また、クロスニコルに配置したアナライザーを透過する散乱光の強度が超音波を印加しない時と印加した時とで特に変化しない場合、この散乱光は表面の異物か析出物によるものであると考えられる。

【0029】

図1は、水晶(SiO2)に印加する超音波の周波数を変えた時に、結晶内部の空洞欠陥と表面の析出物とについてポラライザーで偏光を与えられたレーザー光のウエハでの散乱光をクロスニコルに配置したアナライザーを介して検出された強度がどのように変化するかを示している。析出物による散乱光の強度は超音波の周波数によって大きく変化することはないが、内部の空洞欠陥による散乱光の強度は超音波の周波数が90kHz近くの値になると、高いピークを有する。

【0030】

本発明では、前述したような、ウエハに超音波を印加した際の光弾性効果により散乱光の偏光方向が変化するか否かを検出して、散乱光が結晶内部の空洞欠陥によるものであるか、表面の異物ないし析出物によるものであるかを判別するという手法を用いる。

【0031】

ウエハ面にレーザー光を照射した時に欠陥がない箇所では散乱光は生ずることがなく、そのため暗視野に配置された2次元光検出手段では散乱光が検出されることない。欠陥がある個所では2次元光検出手段で散乱光が検出され、散乱光は例えば図2のように、黒の背景における散乱光による明るいスポットが偏在する画像として検出される。この画像内のスポットの輝度をそれぞれ測定して積分強度値を演算し、欠陥を特徴づける散乱光強度とする。それとともに、この散乱光強度が得られた、すなわち欠陥の存在する位置のデータを取得し、記憶手段に記憶する。

【0032】

このようにウエハの面にレーザーを照射して散乱光強度と欠陥の存在する位置のデータとを取得し、記憶手段に記憶する操作を、ウエハに超音波を印加していない状態とウエハに超音波を印加した状態とについてそれぞれ行う。その後に、ウエハにおける同じ位置における超音波を印加していない状態での散乱光強度と超音波を印加した時の散乱光強度とを比較してその差を求め、その差がある閾値を超えるか否かを判別する。この閾値としては、図1に示す超音波周波数−散乱強度の空洞欠陥のグラフでのピーク値に対して、例えば50%の値というように適宜設定しておく。このような閾値を超える場合、その位置では内部の空洞欠陥であると判別し、その閾値を超えない場合は、それ以外の欠陥であるとする。

【0033】

レーザーの波長により照射した時の表面からの侵入長に差があり、ウエハの表面からどの程度の深さまでを観察するかによってレーザーの波長を選択する。可視光レーザーの場合表面から数ミクロン程度であるのに対し、赤外光レーザーの場合ウエハ内部の全体に及ぶので、ウエハ内部の空洞欠陥の検出に適合する。また、デバイス製造工程中のウエハの場合、内部に金属パターン等が形成され、ウエハ内部に達する赤外光レーザーを照射した時に、内部の金属部から強い散乱が生じて、欠陥を検出することが難しくなるため、可視光レーザーによる表層の欠陥のみを検出対象とするのがよい。

【0034】

被検査体としてのウエハの欠陥を検出する工程のフローを示すと図3のようになる。被検査体としては、ウエハ以外のものでも同様であり、ウエハに関しても、デバイス製造工程前のシリコンウエハの場合、製造工程に入って表面に酸化シリコン膜が塗布されたものや、パターンが形成された場合でもよい。照射するレーザーとしては、ウエハの表層の欠陥を検査する場合、可視光を用い、ウエハ内部の欠陥を検査する場合には赤外光を用いる。ウエハ内部に配線パターン等が形成されているものでは、ウエハ内部に浸透する赤外光レーザーを照射した場合、強い散乱光が生じて欠陥の検査が困難になるため、可視光のみで検査を行う。

また、図1が示す散乱積分強度のグラフは水晶(SiO2)の場合について示しているが、被検査体の材質により、内部の空洞欠陥についてのピーク位置が異なることになり、被検査体に印加する超音波としては、その材質に対して内部の空洞欠陥により散乱光がピークを示すような周波数の超音波を被検査体に印加する必要がある。

【0035】

[欠陥検出装置]

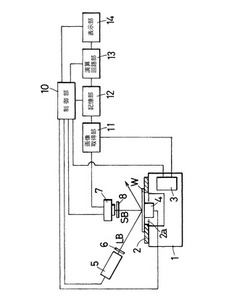

本発明による被検査体としてのウエハの欠陥の検出を行うための装置の1つの形態を示した図4を参照して説明する。図4において、1は台部であり、ウエハWを載置するステージ2を駆動する駆動源3及び駆動機構を含む。ステージ2はウエハの下側の部分に孔2aが形成され、載置されたウエハWの下側に近接した位置になるように超音波発生装置4が設けられている。ステージ2は駆動源3により、図示しない駆動機構を介してウエハWを水平面内で2次元的に走査するように駆動される。

【0036】

ウエハWの面の上方にレーザー装置5が配設され、レーザー装置5から出射されたレーザーLBは、前側に配置されたポラライザー(偏光子)6を介してウエハWの面を斜め方向に照射するようにしてある。ウエハWの面での散乱光SBを、暗視野に配置した2次元光検出手段としてのCCDカメラ7で、その前側にクロスニコルに配置されたアナライザー(検光子)8を介して撮像する。

【0037】

駆動源3、超音波発生装置4、レーザー装置5、CCDカメラ7は、それぞれ制御部10により供給される制御信号を受けて動作制御される。CCDカメラ7で撮像された散乱光による画像データは画像取得部11に供給され、また、駆動源3に備えられたエンコーダ等によるウエハの位置を示すデータが画像取得部に供給され、レーザーを照射して散乱光を撮像した時点における画像データとウエハWの位置とが対応づけられる。12はこのように対応づけられた散乱光の画像データとウエハWの位置とのデータを記憶保持する記憶部であり、13は記憶部で保持された画像データから散乱光スポットの積分強度値を演算し、複数の画像データの間での散乱光スポットの積分強度値の差を求め、閾値より大きいか否かを判別する演算回路部である。14は演算回路部13による演算、判別の結果を表示する表示部である。

【0038】

制御部10は駆動源3、超音波発生装置4、レーザー装置5、CCDカメラ7に制御信号を供給して、それらの動作を制御するとともに、駆動源3からのウエハの位置を示す信号、CCDカメラ7からの散乱光の画像信号を受け取る画像取得部11、記憶部12、演算回路部、表示部14の動作を全体的に制御する。これらは、ハードウエアとして構成してもよいが、汎用パーソナルコンピュータ及び画像データの処理を行うためのソフトウエアを用いて構成することもできる。

【0039】

図4において、レーザー装置5は1つだけ示してある。特にウエハの内部の空洞欠陥を対象に検査を行う場合、赤外線レーザー装置を用いればよいが、ウエハの表層の検査をも行う場合には、他に可視光レーザーを備えておき、選択的に用いられるようにする。また、ウエハを台部1上で駆動制御されるステージに載置した形態のものを示しているが、ウエハを固定しておいて、レーザー装置を移動することにより走査を行うようにすることもできる。この場合駆動源3及び駆動機構はレーザー装置の駆動部側に備えられることになる。

【産業上の利用可能性】

【0040】

本発明は、半導体ウエハを含む被検査体の欠陥の有無を検査する際に、表面の異物、析出物、内部の空洞欠陥を区別して検出し、被検査体の品質の評価、欠陥の除去のし方の判別のために利用することができる。

【図面の簡単な説明】

【0041】

【図1】結晶に印加する超音波の周波数を変えた時に、結晶内部の空洞欠陥と析出物とについてポラライザーで偏光を与えられたレーザーの散乱光をクロスニコルに配置したアナライザーを介して検出された散乱光強度の変化を示すグラフである。

【図2】2次元光検出手段により検出された被検査体による散乱光の状況を概略的に示す図である。

【図3】本発明による欠陥を検出する工程を示すフロー図である。

【図4】本発明による欠陥を検査するための装置の一形態を示す図である。

【符号の説明】

【0042】

1 台部

2 ステージ

3 駆動源

4 超音波発生装置

5 レーザー装置

6 ポラライザー

7 CCDカメラ

8 アナライザー

10 制御部

11 画像取得部

12 記憶部

13 演算回路部

14 表示部

W ウエハ

LB レーザー

SB 散乱光

【技術分野】

【0001】

本発明は、被検査体の欠陥を検出する方法及びそのための装置に関し、特に半導体ウエハのような被検査体の欠陥が内部の空洞欠陥か否かを判別する方法及びそのための装置に関する。

【背景技術】

【0002】

半導体の製造工程において、ウエハの内部に存在する欠陥は、製品としての半導体デバイスの電気的な特性の劣化、不良の原因となる。そのため、半導体装置を製造するにあたっては、半導体製造前の段階のウエハ、あるいは製造工程に入って表面に工程処理のなされたウエハに対し欠陥の検査を行う。欠陥があるウエハにそのまま工程処理を行っていくと、最終的な半導体の製品として不良品になるので、欠陥の除去を行っておく必要がある。

【0003】

近年において、半導体デバイスの集積度が増すとともに、デバイスを構成するパターンの微細化が進む中で、検出すべきウエハの欠陥のサイズも小さくなり、それだけ高い欠陥の検出能力が必要となっている。また、欠陥の検出には、破壊的方法と非破壊的方法があり、前者はウエハをエッチング液で溶かしたり、物理的に削るなどにより、欠陥を表面に出し、顕微鏡や電子顕微鏡などで観察するものである。しかしながら、この方法で検査したウエハは半導体デバイスの製造には使用できなくなる。

【0004】

非破壊的な検査の方法としては、電気的方法、光や超音波を用いた非接触検査方法がある。電気的な検査の方法は、ウエハに電極を付けたり、プローブを押しつけたりして、ウエハに電気信号を与え、電気信号の変化からウエハに欠陥が存在することを検出するものであるが、欠陥の位置を決めることが難しいこと、電極等による接触が必要なこともあり、製品の製造段階でのウエハに用いることはできない。

【0005】

超音波による欠陥検出は、被検査体に超音波を印加して、欠陥から反射される超音波を検出器で検出する方法である。金属等の光が透過しない材料の内部の欠陥でも検出できることから、パッケージ内部の検査等に使用されるが、検出限界や分解能の点でウエハの欠陥や異物を高分解能で検出するのには使われない。

【0006】

光を用いた検査方法は、欠陥や異物による散乱光を暗視野や明視野の光学系で検出し、欠陥の位置を同時に検出するものである。ウエハ内部の欠陥検出にはシリコンに対して透明なレーザーが使用され、表面ないし表層の欠陥の検出には可視光レーザーが使用される。

【0007】

光、超音波を用いた欠陥の検査について、次のような文献に開示されている。

【特許文献1】特開昭62−177447号公報

【特許文献2】特開2001−208729号公報

【特許文献3】特開2005−147813号公報

【特許文献4】特開2002−188999号公報

【特許文献5】特開平11−211668号公報

【特許文献6】特開2000−216208号公報

【特許文献7】特開平10−293101号公報

【特許文献8】特開平10−293102号公報

【特許文献9】特許3664134号公報

【0008】

特許文献1には、被検査体に電磁超音波を送信するとともに、その超音波による被検査体の励振部分と同じ部分にレーザーを向け、その反射信号に基づいて被検査体の欠陥、板厚等を検出するようにした配管、鋼材等の被検査体の超音波探傷方法について記載されている。

【0009】

特許文献2には、被検査物に対して超音波振動子から表面弾性波を入射するとともに、被検査物の表面にレーザーを照射し、その反射光を受光して、信号処理装置によりレーザーの出射光と反射光との周波数の差を検出し、その差によって被検査物の振動速度を測定し欠陥を検出する欠陥検出装置について記載されている。

【0010】

特許文献3には、被測定物面にパルスレーザーを照射して弾性波を生じさせ、連続発振の信号用のレーザーをパルスレーザーと同軸上に被測定物面に照射し、被測定物面の散乱面及び弾性波の影響を受けた反射光をレーザー干渉計に入射して周波数成分の変化を検出することにより被測定物の内部欠陥を検出する材料非破壊検査方法、装置について記載されている。

【0011】

特許文献4には、半導体ウエハ等の被検査物にレーザーを照射し、被検査物からの反射散乱光を複数方向で検知し、検知結果を比較して反射散乱光の指向性を検出することにより被検査物における傷等の欠陥と異物とを区別して検出することについて記載されている。

【0012】

特許文献5には、被検査試料にレーザーを入射させ、その散乱光、発光を複数の異なる波長帯に分割して撮像装置に結像させ、得られた複数の画像から欠陥の内容を識別する欠陥検査方法について記載されている。

【0013】

特許文献6には、半導体ウエハ等の面に対し、入射角度が異なるように設定され、発振のタイミングをずらせた2つのパルス発振レーザーを照射し、一方のレーザーはパーティクルとピットの両方で散乱光を生じ、他方のレーザーはピットによる散乱光が少なくなるように設定して、両方の散乱光の検出結果からパーティクルかピットかを弁別する検査方法について記載されている。

【0014】

特許文献7、8には、被検物体に入射させるレーザーの波長を変えた場合に、反射率Rが極大値になる波長λ1と極小値になる波長λ2とを求めておき、波長λ1,λ2のレーザーをそれぞれ被検物体に入射させた時の光情報を得ることにより、被検物体のごく表層近傍の欠陥と表面の欠陥を区別するようにした欠陥の検出方法について、またその場合に、レーザーが被検物体に斜めに入射し上方に配置した顕微鏡により欠陥の散乱像を全体的に観察することについて記載されている。

【0015】

特許文献9には、ウエハ表面にレーザーを照射して走査させ、ウエハ表面で反射あるいは散乱した光を、入射光に対する受光角度が異なる(高角度、低角度)複数の受光系で受光し、これら複数の受光系における受光強度比に基づく標準粒子換算サイズの差異を求め、欠陥の形態、種類を判別するようにした半導体ウエハ表面の検査方法について記載されている。

【0016】

特許文献1、2においては、内部の空洞欠陥を高分解能で検出することはできないものである。特許文献3においては、内部欠陥の有無を検出するが、超音波による材料表面の散乱面の影響を信号光で検出するものであり、コンクリート構造物の非破壊検査には適合するが、半導体ウエハ等の内部欠陥を高分解能で検出するのには適合しないものである。

【0017】

特許文献4、5においては、反射散乱光の指向性や波長帯域との関係から欠陥の内容を識別するのであるが、やはり、内部欠陥を精度よく検出するのには適合しないものである。また、特許文献6においては、2つのパルスレーザーをタイミングをずらして照射するため、構成、制御機構が複雑になるとともに、パーティクルやピットのような表面の欠陥は検出できても、内部の空洞欠陥を検出するのには適合しない。

【0018】

特許文献7、8においては、波長の違いによって表面の欠陥と内部の欠陥とを区別して検出するが、欠陥が内部の空洞欠陥であるか否かを判別することはできない。

特許文献9においては、異なる受光角度での散乱光強度比に基づいて散乱体の標準粒子換算サイズの数値の組み合わせから、ウエハ表面の欠陥の種類、形態を判別するが、ウエハ内部の空洞欠陥について判別することはできない。

【発明の開示】

【発明が解決しようとする課題】

【0019】

前述したように、半導体ウエハ等の被検査体の欠陥の検査において、従来の電気的な検査、あるいは光、超音波を用いた欠陥の検査においても、内部の空洞欠陥を高い分解能で検出することはできなかった。半導体ウエハのような被検査体の場合、欠陥の種類によりその除去方法は異なるので、ウエハに欠陥が存在することだけでなく、それとともに欠陥の種類を判別することが必要とされ、そのため被検査体表面の異物、析出物等の欠陥と内部の空洞欠陥とを区別して高分解能で検出できる検出方法、検出装置が求められていた。

【課題を解決するための手段】

【0020】

本発明は、前述した課題を解決すべくなしたものであり、本発明による欠陥を検出する方法は、超音波を印加していない状態と、超音波を印加した状態とにおいて被検査体内に浸透し得る波長のレーザーをポラライザーにより偏光を与えた上で前記被検査体の面上の位置に照射しその散乱光の強度をクロスニコルに配置されたアナライザーを介して暗視野に設置された検出手段で検出することにより被検査体の欠陥を検出する方法であって、

前記被検査体に超音波を印加していない状態で前記被検査体の面上の位置において所定角度をなして斜め方向にレーザーを照射してその散乱光を検出し強度を求めることと、

前記被検査体に超音波を印加した状態で前記超音波を印加していない状態でレーザーを入射させたのと同じ前記被検査体の面上の位置において同じ所定角度をなして斜め方向にレーザーを照射してその散乱光を検出し強度を求めることと、

前記被検査体に超音波を印加していない状態で求められた散乱光の強度と前記被検査体に超音波を印加した状態で求められた散乱光の強度との差を求めて両方の散乱光の強度の差が所定の閾値を超える時に散乱光が被検査体内の空洞欠陥によるものであり、閾値を超えない時に他の種類の欠陥であると判別することと、

からなるものである。

前記被検査体が半導体製造に用いられるシリコンウエハであり、赤外光を用いて内部の空洞欠陥の検出を行うようにしてもよい。

【0021】

また、本発明による欠陥を検査するための装置は、被検査体の支持部と、前記被検査体に超音波を印加するための超音波発生装置と、前記支持部に支持された前記被検査体にポラライザーを介してレーザーを照射するレーザー装置と、前記被検査体と前記レーザー装置とを相対的に移動させるための駆動部と、前記被検査体に照射されたレーザーの散乱光をクロスニコルに配置されたアナライザーを介して受光するように暗視野に配設された散乱光検出手段と、該散乱光検出手段により受光された散乱光のデータから散乱光強度を求める演算処理を行う演算処理部と、制御部とを備えてなり、前記制御部は前記超音波を被検査体に超音波を印加しない状態と印加した状態とを切り換えるとともに、前記演算処理部において超音波を印加しない時の散乱光強度と超音波を印加した時の散乱光強度との差を求め、それによって散乱光が被検査体内部の空洞欠陥によるものであるか否かを判別するように制御を行うようにしたものである。

前記レーザー装置は被検査体の内部の欠陥の検査を行うための赤外光レーザーと被検査体表層の検査を行うための可視光レーザーとを選択可能に備えたものとしてもよい。

【発明の効果】

【0022】

本発明においては、被検査体に対して超音波を印加した状態で偏光を与えたレーザーを照射した時に、内部の空洞欠陥では偏光状態が保存されない強い散乱光が生じ、他の欠陥では偏光状態が保存されることを用いて、欠陥が被検査体内部の空洞欠陥であるか、表面の異物、析出物等であるかを区別して高分解能で被検査体の欠陥の検出を行うことができる。

【発明を実施するための最良の形態】

【0023】

本発明によるウエハの欠陥を検出する方法について説明する。本発明においては、ウエハ等の被検査体の表面にレーザーを照射しその散乱光を測定し分析することにより欠陥を検出するが、特に被検査体の内部に浸透し得る波長のレーザーを照射することにより被検査体内の空洞欠陥を検出するものである。

【0024】

被検査体として、シリコンウエハに対して内部の欠陥を検出する場合について言えば、レーザーとしてはシリコンウエハ内に必要な深さまで浸透し得る赤外レーザーを用いる。ポラライザー(偏光子)により偏光を与えたレーザーをウエハの面にウエハの面に対して斜めに照射し、ウエハによる散乱光を暗視野に配置した光検出手段で検出する。その際、光検出手段の前側にアナライザー(検光子)をクロスニコルになるように配置しておいて、偏光状態の変化を検出する。また、ウエハの検査箇所に超音波を印加する手段を備えておき、同じ検査箇所について、ウエハに超音波を印加しない場合と、印加した場合とについて、散乱光の検出を行い、両者の間での散乱強度分布の差異を検出する。

【0025】

結晶内部の空洞欠陥の場合、ウエハに超音波を印加していない状態では、結晶内部の欠陥による散乱光は入射光の偏光方向を保存することが知られている。そのため、2次元光検出装置では前側にクロスニコルに配置されたアナライザーにより散乱光がほとんど透過してこない。ところが、ウエハに超音波を印加した状態では、2次元光検出装置で強い散乱光が生じ、この散乱光は偏光状態が変化するため、クロスニコルに配置したアナライザーを透過する。このように、超音波を印加しない状態と、印加した状態とで、検出されるウエハからの散乱光の強度が異なるが、これは超音波を印加した状態での散乱光の偏光状態が変化することによるものである。

【0026】

ウエハに超音波を印加するかしないかにより散乱光の偏光状態が異なることについてさらに考えてみると、結晶内部の空洞欠陥(COP)では空洞とシリコンとの弾性率が大きく異なるため、超音波を印加することにより、この近辺で弾性歪みが生じる。結晶内部の空洞欠陥は、一般的に8面体の形状であり、空洞の角近傍では特に応力が集中し、このような局所的な空洞近辺の結晶構造における歪場により、散乱光に通常散乱で生じないような方向に偏光した散乱波が含まれることになる、というように結晶内部の空洞欠陥では、超音波の作用により、入射光に対して散乱光の偏光状態が変化するという光弾性効果が生じる。そのため、結晶内部の空洞欠陥による散乱光については、超音波を印加した状態でクロスニコルに配置したアナライザーを透過する散乱光の強度が高くなる。

【0027】

これに対して、ウエハの表面の異物の場合には、内部の空洞欠陥とは異なり、散乱の際に偏光状態が変化することが知られている。しかし、表面の異物の場合、周囲が真空やガスであるため、超音波を印加した時の光弾性効果が弱く、超音波を印加したことによって偏光状態が特に変化することはない。

【0028】

このように、超音波を印加しない状態と超音波を印加した状態とで散乱光の強度の差がある閾値を超える程度に大きくなる場合、この散乱光は結晶内部の空洞欠陥によるものである。また、クロスニコルに配置したアナライザーを透過する散乱光の強度が超音波を印加しない時と印加した時とで特に変化しない場合、この散乱光は表面の異物か析出物によるものであると考えられる。

【0029】

図1は、水晶(SiO2)に印加する超音波の周波数を変えた時に、結晶内部の空洞欠陥と表面の析出物とについてポラライザーで偏光を与えられたレーザー光のウエハでの散乱光をクロスニコルに配置したアナライザーを介して検出された強度がどのように変化するかを示している。析出物による散乱光の強度は超音波の周波数によって大きく変化することはないが、内部の空洞欠陥による散乱光の強度は超音波の周波数が90kHz近くの値になると、高いピークを有する。

【0030】

本発明では、前述したような、ウエハに超音波を印加した際の光弾性効果により散乱光の偏光方向が変化するか否かを検出して、散乱光が結晶内部の空洞欠陥によるものであるか、表面の異物ないし析出物によるものであるかを判別するという手法を用いる。

【0031】

ウエハ面にレーザー光を照射した時に欠陥がない箇所では散乱光は生ずることがなく、そのため暗視野に配置された2次元光検出手段では散乱光が検出されることない。欠陥がある個所では2次元光検出手段で散乱光が検出され、散乱光は例えば図2のように、黒の背景における散乱光による明るいスポットが偏在する画像として検出される。この画像内のスポットの輝度をそれぞれ測定して積分強度値を演算し、欠陥を特徴づける散乱光強度とする。それとともに、この散乱光強度が得られた、すなわち欠陥の存在する位置のデータを取得し、記憶手段に記憶する。

【0032】

このようにウエハの面にレーザーを照射して散乱光強度と欠陥の存在する位置のデータとを取得し、記憶手段に記憶する操作を、ウエハに超音波を印加していない状態とウエハに超音波を印加した状態とについてそれぞれ行う。その後に、ウエハにおける同じ位置における超音波を印加していない状態での散乱光強度と超音波を印加した時の散乱光強度とを比較してその差を求め、その差がある閾値を超えるか否かを判別する。この閾値としては、図1に示す超音波周波数−散乱強度の空洞欠陥のグラフでのピーク値に対して、例えば50%の値というように適宜設定しておく。このような閾値を超える場合、その位置では内部の空洞欠陥であると判別し、その閾値を超えない場合は、それ以外の欠陥であるとする。

【0033】

レーザーの波長により照射した時の表面からの侵入長に差があり、ウエハの表面からどの程度の深さまでを観察するかによってレーザーの波長を選択する。可視光レーザーの場合表面から数ミクロン程度であるのに対し、赤外光レーザーの場合ウエハ内部の全体に及ぶので、ウエハ内部の空洞欠陥の検出に適合する。また、デバイス製造工程中のウエハの場合、内部に金属パターン等が形成され、ウエハ内部に達する赤外光レーザーを照射した時に、内部の金属部から強い散乱が生じて、欠陥を検出することが難しくなるため、可視光レーザーによる表層の欠陥のみを検出対象とするのがよい。

【0034】

被検査体としてのウエハの欠陥を検出する工程のフローを示すと図3のようになる。被検査体としては、ウエハ以外のものでも同様であり、ウエハに関しても、デバイス製造工程前のシリコンウエハの場合、製造工程に入って表面に酸化シリコン膜が塗布されたものや、パターンが形成された場合でもよい。照射するレーザーとしては、ウエハの表層の欠陥を検査する場合、可視光を用い、ウエハ内部の欠陥を検査する場合には赤外光を用いる。ウエハ内部に配線パターン等が形成されているものでは、ウエハ内部に浸透する赤外光レーザーを照射した場合、強い散乱光が生じて欠陥の検査が困難になるため、可視光のみで検査を行う。

また、図1が示す散乱積分強度のグラフは水晶(SiO2)の場合について示しているが、被検査体の材質により、内部の空洞欠陥についてのピーク位置が異なることになり、被検査体に印加する超音波としては、その材質に対して内部の空洞欠陥により散乱光がピークを示すような周波数の超音波を被検査体に印加する必要がある。

【0035】

[欠陥検出装置]

本発明による被検査体としてのウエハの欠陥の検出を行うための装置の1つの形態を示した図4を参照して説明する。図4において、1は台部であり、ウエハWを載置するステージ2を駆動する駆動源3及び駆動機構を含む。ステージ2はウエハの下側の部分に孔2aが形成され、載置されたウエハWの下側に近接した位置になるように超音波発生装置4が設けられている。ステージ2は駆動源3により、図示しない駆動機構を介してウエハWを水平面内で2次元的に走査するように駆動される。

【0036】

ウエハWの面の上方にレーザー装置5が配設され、レーザー装置5から出射されたレーザーLBは、前側に配置されたポラライザー(偏光子)6を介してウエハWの面を斜め方向に照射するようにしてある。ウエハWの面での散乱光SBを、暗視野に配置した2次元光検出手段としてのCCDカメラ7で、その前側にクロスニコルに配置されたアナライザー(検光子)8を介して撮像する。

【0037】

駆動源3、超音波発生装置4、レーザー装置5、CCDカメラ7は、それぞれ制御部10により供給される制御信号を受けて動作制御される。CCDカメラ7で撮像された散乱光による画像データは画像取得部11に供給され、また、駆動源3に備えられたエンコーダ等によるウエハの位置を示すデータが画像取得部に供給され、レーザーを照射して散乱光を撮像した時点における画像データとウエハWの位置とが対応づけられる。12はこのように対応づけられた散乱光の画像データとウエハWの位置とのデータを記憶保持する記憶部であり、13は記憶部で保持された画像データから散乱光スポットの積分強度値を演算し、複数の画像データの間での散乱光スポットの積分強度値の差を求め、閾値より大きいか否かを判別する演算回路部である。14は演算回路部13による演算、判別の結果を表示する表示部である。

【0038】

制御部10は駆動源3、超音波発生装置4、レーザー装置5、CCDカメラ7に制御信号を供給して、それらの動作を制御するとともに、駆動源3からのウエハの位置を示す信号、CCDカメラ7からの散乱光の画像信号を受け取る画像取得部11、記憶部12、演算回路部、表示部14の動作を全体的に制御する。これらは、ハードウエアとして構成してもよいが、汎用パーソナルコンピュータ及び画像データの処理を行うためのソフトウエアを用いて構成することもできる。

【0039】

図4において、レーザー装置5は1つだけ示してある。特にウエハの内部の空洞欠陥を対象に検査を行う場合、赤外線レーザー装置を用いればよいが、ウエハの表層の検査をも行う場合には、他に可視光レーザーを備えておき、選択的に用いられるようにする。また、ウエハを台部1上で駆動制御されるステージに載置した形態のものを示しているが、ウエハを固定しておいて、レーザー装置を移動することにより走査を行うようにすることもできる。この場合駆動源3及び駆動機構はレーザー装置の駆動部側に備えられることになる。

【産業上の利用可能性】

【0040】

本発明は、半導体ウエハを含む被検査体の欠陥の有無を検査する際に、表面の異物、析出物、内部の空洞欠陥を区別して検出し、被検査体の品質の評価、欠陥の除去のし方の判別のために利用することができる。

【図面の簡単な説明】

【0041】

【図1】結晶に印加する超音波の周波数を変えた時に、結晶内部の空洞欠陥と析出物とについてポラライザーで偏光を与えられたレーザーの散乱光をクロスニコルに配置したアナライザーを介して検出された散乱光強度の変化を示すグラフである。

【図2】2次元光検出手段により検出された被検査体による散乱光の状況を概略的に示す図である。

【図3】本発明による欠陥を検出する工程を示すフロー図である。

【図4】本発明による欠陥を検査するための装置の一形態を示す図である。

【符号の説明】

【0042】

1 台部

2 ステージ

3 駆動源

4 超音波発生装置

5 レーザー装置

6 ポラライザー

7 CCDカメラ

8 アナライザー

10 制御部

11 画像取得部

12 記憶部

13 演算回路部

14 表示部

W ウエハ

LB レーザー

SB 散乱光

【特許請求の範囲】

【請求項1】

超音波を印加していない状態と、超音波を印加した状態とにおいて被検査体内に浸透し得る波長のレーザーをポラライザーにより偏光を与えた上で前記被検査体の面上の位置に照射しその散乱光の強度をクロスニコルに配置されたアナライザーを介して暗視野に設置された検出手段で検出することにより被検査体の欠陥を検出する方法であって、

前記被検査体に超音波を印加していない状態で前記被検査体の面上の位置において所定角度をなして斜め方向にレーザーを照射してその散乱光を検出し強度を求めることと、

前記被検査体に超音波を印加した状態で前記超音波を印加していない状態でレーザーを入射させたのと同じ前記被検査体の面上の位置において同じ所定角度をなして斜め方向にレーザーを照射してその散乱光を検出し強度を求めることと、

前記被検査体に超音波を印加していない状態で求められた散乱光の強度と前記被検査体に超音波を印加した状態で求められた散乱光の強度との差を求めて両方の散乱光の強度の差が所定の閾値を超える時に散乱光が被検査体内の空洞欠陥によるものであり、閾値を超えない時に他の種類の欠陥であると判別することと、

からなることを特徴とする欠陥を検出する方法。

【請求項2】

前記被検査体が半導体製造に用いられるシリコンウエハであり、赤外光を用いて内部の空洞欠陥の検出を行うことを特徴とする請求項1に記載の欠陥を検出する方法。

【請求項3】

被検査体の支持部と、前記被検査体に超音波を印加するための超音波発生装置と、前記支持部に支持された前記被検査体にポラライザーを介してレーザーを照射するレーザー装置と、前記被検査体と前記レーザー装置とを相対的に移動させるための駆動部と、前記被検査体に照射されたレーザーの散乱光をクロスニコルに配置されたアナライザーを介して受光するように暗視野に配設された散乱光検出手段と、該散乱光検出手段により受光された散乱光のデータから散乱光強度を求める演算処理を行う演算処理部と、制御部とを備えてなり、前記制御部は前記超音波を被検査体に超音波を印加しない状態と印加した状態とを切り換えるとともに、前記演算処理部において超音波を印加しない時の散乱光強度と超音波を印加した時の散乱光強度との差を求め、それによって散乱光が被検査体内部の空洞欠陥によるものであるか否かを判別するように制御を行うようにしたことを特徴とする欠陥を検出するための装置。

【請求項4】

前記レーザー装置は被検査体の内部の欠陥の検査を行うための赤外光レーザーと被検査体表層の検査を行うための可視光レーザーとを選択可能に備えたものであることを特徴とする請求項3に記載の欠陥を検出するための装置。

【請求項1】

超音波を印加していない状態と、超音波を印加した状態とにおいて被検査体内に浸透し得る波長のレーザーをポラライザーにより偏光を与えた上で前記被検査体の面上の位置に照射しその散乱光の強度をクロスニコルに配置されたアナライザーを介して暗視野に設置された検出手段で検出することにより被検査体の欠陥を検出する方法であって、

前記被検査体に超音波を印加していない状態で前記被検査体の面上の位置において所定角度をなして斜め方向にレーザーを照射してその散乱光を検出し強度を求めることと、

前記被検査体に超音波を印加した状態で前記超音波を印加していない状態でレーザーを入射させたのと同じ前記被検査体の面上の位置において同じ所定角度をなして斜め方向にレーザーを照射してその散乱光を検出し強度を求めることと、

前記被検査体に超音波を印加していない状態で求められた散乱光の強度と前記被検査体に超音波を印加した状態で求められた散乱光の強度との差を求めて両方の散乱光の強度の差が所定の閾値を超える時に散乱光が被検査体内の空洞欠陥によるものであり、閾値を超えない時に他の種類の欠陥であると判別することと、

からなることを特徴とする欠陥を検出する方法。

【請求項2】

前記被検査体が半導体製造に用いられるシリコンウエハであり、赤外光を用いて内部の空洞欠陥の検出を行うことを特徴とする請求項1に記載の欠陥を検出する方法。

【請求項3】

被検査体の支持部と、前記被検査体に超音波を印加するための超音波発生装置と、前記支持部に支持された前記被検査体にポラライザーを介してレーザーを照射するレーザー装置と、前記被検査体と前記レーザー装置とを相対的に移動させるための駆動部と、前記被検査体に照射されたレーザーの散乱光をクロスニコルに配置されたアナライザーを介して受光するように暗視野に配設された散乱光検出手段と、該散乱光検出手段により受光された散乱光のデータから散乱光強度を求める演算処理を行う演算処理部と、制御部とを備えてなり、前記制御部は前記超音波を被検査体に超音波を印加しない状態と印加した状態とを切り換えるとともに、前記演算処理部において超音波を印加しない時の散乱光強度と超音波を印加した時の散乱光強度との差を求め、それによって散乱光が被検査体内部の空洞欠陥によるものであるか否かを判別するように制御を行うようにしたことを特徴とする欠陥を検出するための装置。

【請求項4】

前記レーザー装置は被検査体の内部の欠陥の検査を行うための赤外光レーザーと被検査体表層の検査を行うための可視光レーザーとを選択可能に備えたものであることを特徴とする請求項3に記載の欠陥を検出するための装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−8740(P2008−8740A)

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願番号】特願2006−179208(P2006−179208)

【出願日】平成18年6月29日(2006.6.29)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願日】平成18年6月29日(2006.6.29)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]