欠陥マーキング方法、欠陥マーキング装置および防眩処理用金型の欠陥検出システム

【課題】対象物に傷をつけることなく、かつ視認性良好なマーキングが可能な欠陥マーキング方法を提供する。

【解決手段】インク滴を吐出するスプレーガンと、スプレーガンから吐出されるインク滴の一部を遮蔽するマスクとを用いて、欠陥を有する対象物にマーキングを行なう欠陥マーキング方法であって、スプレーガン、マスク、および対象物がこの順に互いに接触することなく配置される配置工程と、スプレーガンより吐出されるインク滴をマスクを介して対象物上に塗布してマーキングを行なうマーキング工程と、を有する。

【解決手段】インク滴を吐出するスプレーガンと、スプレーガンから吐出されるインク滴の一部を遮蔽するマスクとを用いて、欠陥を有する対象物にマーキングを行なう欠陥マーキング方法であって、スプレーガン、マスク、および対象物がこの順に互いに接触することなく配置される配置工程と、スプレーガンより吐出されるインク滴をマスクを介して対象物上に塗布してマーキングを行なうマーキング工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、欠陥を有する対象物にマーキングを行なう欠陥マーキング方法、欠陥マーキング装置に関する。また、本発明は防眩処理用金型の欠陥検出システムに関する。

【背景技術】

【0002】

液晶ディスプレイ、プラズマディスプレイパネル、ブラウン管(陰極線管:CRT)ディスプレイ、有機エレクトロルミネッセンス(EL)ディスプレイなどの画像表示装置は、その表示面に外光が映り込むと視認性が著しく損なわれてしまう。従来、このような外光の映り込みを防止するために、画質を重視するテレビやパーソナルコンピュータ、外光の強い屋外で使用されるビデオカメラやデジタルカメラ、および反射光を利用して表示を行なう携帯電話などにおいては、画像表示装置の表面に外光の映り込みを防止するための処理が施されている。このような画像表示装置の表面に施される処理は、光学多層膜による干渉を利用した無反射処理と、表面に微細な凹凸を形成することにより入射光を散乱させて映り込み像をぼかす防眩処理とに大別される。前者の無反射処理は、均一な光学膜厚の多層膜を形成する必要があるため、コスト高になる。これに対して、後者の防眩処理は、比較的安価に行なうことができるため、大型のパーソナルコンピュータやモニタなどの用途に広く用いられている。

【0003】

上記画像表示装置の防眩処理は、典型的には、画像表示装置の表面に、防眩性が付与された防眩フィルムを貼合することによりなされる。防眩フィルムは従来、たとえば、微粒子を分散させた樹脂溶液を、基材シート上に膜厚を調整して塗布し、該微粒子を塗布膜表面に露出させることでランダムな表面凹凸を基材シート上に形成する方法などにより製造されている。しかしながら、このような微粒子を分散させた樹脂溶液を用いて製造された防眩フィルムは、樹脂溶液中の微粒子の分散状態や塗布状態などによって表面凹凸の配置や形状が左右されてしまうため、意図したとおりの表面凹凸を得ることが困難であり、防眩フィルムのヘイズを低く設定する場合、十分な防眩効果が得られないという問題があった。さらに、このような従来の防眩フィルムを画像表示装置の表面に配置した場合、散乱光によって表示面全体が白っぽくなり、表示が濁った色になる、いわゆる「白ちゃけ」が発生しやすいという問題があった。また、最近の画像表示装置の高精細化に伴って、画像表示装置の画素と防眩フィルムの表面凹凸形状とが干渉し、その結果、輝度分布が発生して表示面が見えにくくなる、いわゆる「ギラツキ」現象が発生しやすいという問題もあった。ギラツキを解消するために、バインダー樹脂とこれに分散される微粒子との間に屈折率差を設けて光を散乱させる試みもあるが、そのような防眩フィルムを画像表示装置の表面に配置した際には、微粒子とバインダー樹脂との界面における光の散乱によって、コントラストが低下しやすいという問題もあった。

【0004】

一方、微粒子を含有させずに、透明樹脂層の表面に形成された微細な凹凸だけで防眩性を発現させる試みもある。この方式によれば、表面の形状により防眩性を発現するために、微粒子に起因する白ちゃけが生じない。さらに、微粒子を添加した樹脂を塗布する方式においては、塗布厚の変動によりムラが生じるため、精密な塗布厚制御が要求されていたが、表面に微細な凹凸を形成する方式では、塗布厚の変動によるムラの問題が生じないため、優れた生産性を達成することが可能である。

【0005】

このような表面凹凸を形成する方法としては、あらかじめ表面凹凸形状が形成された金型を用いて、当該金型の凹凸形状を対象物(透明樹脂フィルムなど)の表面に転写する方式が、生産性の観点から特に好ましく用いられる。しかし、金型の表面凹凸形状を転写することから、金型の凹凸表面に欠陥が存在すると、製品(防眩フィルムなど)全体に渡り欠陥が生じ続けることになる。したがって、金型の凹凸表面の欠陥は検出装置により検出され、検出された欠陥部分にマーキングが施され、後工程においてマーキングを指標として欠陥部分の除去または補修が行なうことが重要となる。

【0006】

欠陥部分へのマーキングとしては、たとえば、特許文献1には、油性マーキングペンの押し出し、引き込みを制御して、油性マーキングペンのペン先によりシート状製品の欠陥部分にマーキングを行なう欠陥マーキング装置が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−266981号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に記載の欠陥マーキング装置は、マーキング対象の対象物にペン先を接触させてマーキングを行なう。したがって、対象物によってはペン先の接触により傷がつく場合がある。なお、特許文献1に記載の欠陥マーキング装置は、シート状製品を検出対象物としているため、欠陥が生じた場合は、補修よりも廃棄が適当である場合があるが、検出対象物がたとえば金型のような高価なものの場合、通常は、欠陥部分を修復して用いる。したがって、傷がつかないマーキング方法が望まれる。

【0009】

本発明は、対象物に傷をつけることがなく、かつ視認性良好なマーキングが可能な欠陥マーキング方法、欠陥マーキング装置および防眩処理用金型の欠陥検出システムを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、インク滴を吐出するスプレーガンと、スプレーガンから吐出されるインク滴の一部を遮蔽するマスクとを用いて、欠陥を有する対象物にマーキングを行なう欠陥マーキング方法であって、スプレーガン、マスク、および対象物がこの順に互いに接触することなく配置される配置工程と、スプレーガンより吐出されるインク滴をマスクを介して対象物上に塗布してマーキングを行なうマーキング工程と、を有する欠陥マーキング方法を提供する。

【0011】

上記欠陥マーキング方法において、上記マスクは、好ましくは、上記スプレーガンの正面を中心とする正面領域のインク滴を遮蔽し、正面領域より外側のインク滴の少なくとも一部を通過させるものであり、上記配置工程において、対象物は、その欠陥が正面領域に対応して配置される。上記対象物は、好ましくは、防眩処理用金型である。

【0012】

また本発明は、インク滴を吐出するスプレーガンと、スプレーガンから吐出されるインク滴の一部を遮蔽するマスクとを備え、スプレーガンおよびマスクが対象物に接触することなく、対象物上の欠陥のマーキングを行なう欠陥マーキング装置を提供する。

【0013】

上記欠陥マーキング装置において、上記マスクは、好ましくは、上記スプレーガンの正面を中心とする正面領域のインク滴を遮蔽し、正面領域より外側のインク滴の少なくとも一部を通過させるものであり、対象物を、その欠陥が正面領域に対応するように配置してマーキングを行なう。上記対象物は、好ましくは、防眩処理用金型である。

【0014】

また本発明は、上記防眩処理用金型の欠陥を検出する検出装置と、上記欠陥マーキング装置と、を備える、防眩処理用金型の欠陥検出システムを提供する。

【発明の効果】

【0015】

本発明の欠陥マーキング方法、欠陥マーキング装置および防眩処理用金型の欠陥検出システムによると、スプレーガンを用いて欠陥を有する対象物にマーキングを行なうので、対象物に非接触でマーキングを行なうことができ、したがってマーキングにより傷が発生することを防ぐことができる。さらに、スプレーガンとマスクとを組み合わせてマーキングを行なうので、視認性に優れた良好なマーキングを行うことができる。

【図面の簡単な説明】

【0016】

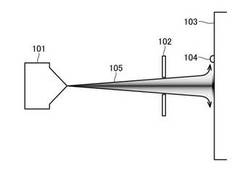

【図1】本発明の欠陥マーキング方法の好ましい一例を示す断面図である。

【図2】(a)図1に示す方法で用いるマスクの好ましい一例を示す図であり、(b)(a)のマスクを用いて形成するマーキングを模式的に示す図である。

【図3】本発明の欠陥マーキング方法の好ましい他の例を示す断面図である。

【図4】(a)図3に示す方法で用いるマスクの好ましい一例を示す図であり、(b)(a)のマスクを用いて形成するマーキングを模式的に示す図である。

【図5】スプレーガンの正面方向に対応する位置の確認の方法を説明するための図である。

【図6】スプレーガンにおけるインク滴吐出制御用のエア回路の好ましい一例を示す図である。

【図7】図1に示す方法で用いるマスクの他の例を示す図である。

【図8】図3に示す方法で用いるマスクの他の例を示す図である。

【図9】本発明の防眩処理用金型の欠陥検出システムの好ましい一例を示す概略斜視図である。

【図10】実施例1においてマーキングが施された対象物の表面の写真を示す図である。

【図11】実施例2においてマーキングが施された対象物の表面の写真を示す図である。

【発明を実施するための形態】

【0017】

<欠陥マーキング方法>

図1は、本発明の欠陥マーキング方法の好ましい一例を示す断面図である。図1に示すように、本発明の方法は、インク滴105を吐出するスプレーガン101と、スプレーガン101から吐出されるインク滴105の一部を遮蔽するマスク102と、を備えるマーキング装置を用いて、欠陥部分104を有する対象物103にマーキングを行なう方法であって、スプレーガン101、マスク102、および対象物103がこの順に互いに接触することなく配置される配置工程と、スプレーガン101から吐出されるインク滴をマスク102を介して対象物103上に塗布して欠陥のマーキングを行なうマーキング工程と、を有する。

【0018】

図1において、マスク102は、インク滴を通過させる開口部と、インク滴を遮蔽する遮蔽部とを有する。マスク102は、スプレーガン101の正面方向を中心とする正面領域にインク滴を通過させる開口部を有し、開口部の周辺領域がインク滴を遮蔽する遮蔽部となっている。

【0019】

対象物103の欠陥部分104は、マスク102の遮蔽部に対応し、かつマスク102の開口部に対応する領域の近くに位置する。このような配置関係とすることにより、欠陥部分104へのインク付着が抑制され、かつ欠陥部分104を明示することができる。

【0020】

図2(a)は、図1に示す欠陥マーキング方法で用いられるマスクの構成の好ましい一例を示す図である。図2(a)に示すマスク102は、中心部分に三角形状の開口部106を有する。図2(a)に示すマスクは、破線が交わる位置がスプレーガン101の正面方向と一致するように配置して用いられる(以下、図4(a),図7,図8に示すマスクにおいても同様である)。図2(b)は、図2(a)に示すマスク102を用いてマーキングを行なう場合の、対象物103上に形成されるマーキングを模式的に示す図である。図2(b)に示すように、マスク102の開口部106に対応するようにマーキング107が形成される。なお、マスク102から対象物103までの間に間隔があるために、マスク102の開口部を通過したインク滴は対象物103に到達するまでの間に、図2(b)中の矢印方向に拡散する。対象物103上の欠陥部分104は、マスク102の開口部106に対応する領域より上側に位置しているため、対象物103上のマーキング107と欠陥部分104との位置関係は、図2(b)に示すようになる。

【0021】

図3は、本発明の欠陥マーキング方法の好ましい他の例を示す断面図である。図3に示すように、図3に示す欠陥マーキング方法は、図1に示す欠陥マーキング方法とは、マスク102の構成およびマスク102と欠陥部分104の位置関係が異なる。

【0022】

図3において、マスク102は、スプレーガン101の正面を中心とする正面領域にインク滴を遮蔽する遮蔽部が形成され、遮蔽部の周辺領域の一部がインク滴を通過させる開口部となっている。対象物103の欠陥部分104は、マスク102の遮蔽部、すなわち正面領域に対応する領域に位置する。このような配置関係とすることにより、欠陥部分104へのインク付着が抑制され、かつ欠陥部分104を囲むマーキングも可能となり、マーキングにより欠陥部分104を明示することができる。本発明の方法においては、マスク102と対象物103との間に距離があるため、対象物103上のマーキングの形状は、マスク102の開口部の形状が拡散した形状となる。インク滴の拡散方向は図3中に矢印で示すように中心から離れる方向であり、この形態に示す方法において、欠陥部分104はマスク102の中心に対応する位置にあり、すなわちインク滴の拡散方向とは異なる位置にあるため、欠陥部分104にインクが付着するのを防ぐことができる。なお、マスク102の中心の遮蔽部の大きさは、対象物上にある欠陥部分104のサイズに応じて決定すればよい。すなわち、遮蔽範囲は、マーキングによって欠陥部分104にインクが付着するのを防ぐことができる程度の大きさに決定することが好ましい。

【0023】

図4(a)は、図3に示す欠陥マーキング方法で用いられるマスクの構成の好ましい一例を示す図である。図4(a)に示すマスク102は、中心部分に円形の遮蔽部を有し、これを囲むような環状の開口部106を有する。図4(b)は、図4(a)に示すマスク102を用いてマーキングを行なった場合の、対象物103上に形成されるマーキングを模式的に示す図である。図4(b)に示すように、マスク102の開口部106に対応するようにマーキングが形成される。また、マスク102から対象物103までの間に間隔があるために、マスク102の開口部を通過したインク滴は対象物103に到達するまでに、図4(b)中の矢印方向に拡散する。対象物103上の欠陥部分104は、マスク102の中央部に位置しているため、対象物103上のマーキング107と欠陥部分104との位置関係は、図4(b)に示すようになる。

【0024】

スプレーガン101の正面方向に対応する位置は、次のようにして確認することができる。まず、マスクを設置する位置に開口を有さないマスクをセットする。この状態で、スプレーガン101からインクを噴射する。図5は、マスクにおけるインクの付着の様子を示す図である。スプレーガンの正面方向に対応する位置P1に最もインクが付着するため、インク付着が多かった位置を、マスクにおいてスプレーガンの正面方向に対応する位置とする。

【0025】

(スプレーガン)

スプレーガン101は、吐出されるエア流によってインクを霧化し、インク滴105をエア流に乗せて対象物103まで搬送する。スプレーガン101は、インク滴送出角度範囲にマスク102の開口部が含まれ、マスク102の開口部を通過するようにインク滴を送り出すことができるものであれば特に限定されない。スプレーガン101においては、たとえば開閉可能なインク弁を備えることによりインク滴の吐出タイミングが制御されることが好ましい。図6は、スプレーガン101におけるインク滴を吐出するタイミングを制御するエア回路の好ましい一例を示す図である。空圧源113より供給されるエアは、インク弁を開放するピストンに供給されるインク弁操作エアと、インクを霧化する霧化エアに分離され、それぞれ電磁弁112,110に送出される。電磁弁112は、インク弁操作エアの供給を制御し、電磁弁110は霧化エアの供給を制御する。スピードコントローラ111は霧化エアの流量を調整する。

【0026】

インク弁操作エアの供給を制御する電磁弁112の開放時間は、用いるインク、および空圧回路の配管長さに依存する。霧化エアの供給を制御する電磁弁110の開放は、連続的であってもよいし、インク弁の開放に合わせて開放し、インク弁の閉止にあわせて閉止してもよいが、霧化エア供給とインク弁開放が連動するように操作すると静粛性やエア使用量低減を実現できることからより好ましい。霧化エアの供給を連続としない場合、霧化エアの開放はインク弁の開放より早い時点とし、霧化エア弁の閉止はインク弁閉止より遅い時点とするのが好ましい。これにより、スプレーガン本体で生じるインク垂れが抑制される。

【0027】

霧化エアの流量は、多いほどインク滴が細かくなり、少ないほどインク滴が大きくなる。マーキングの輪郭を明確にするために、適当なインク滴のサイズが存在する。したがって、適当なインク滴のサイズに調整できるように、スピードコントローラ111のような霧化エアの流量を調整する機構を有することが好ましい。

【0028】

電磁弁112,110としては、残圧処理のための3ポート以上の電磁弁であれば好ましく用いることができる。このような電磁弁として、たとえば、株式会社ミスミから販売されている型式MDSYS−Aなどを用いることができる。MDSYS−Aは5ポートの電磁弁であるが、不要なポートは閉止して用いることができる。スピードコントローラ111としては、たとえば株式会社ミスミから販売されている型式SPJYS4などを用いることができる。

【0029】

上述のような、開閉可能なインク弁を備えるスプレーガンとして、たとえば、扶桑精機株式会社製のスプレーガンSTシリーズを挙げることができる。中でも、霧化エア圧とインク弁開閉エア圧を独立に調整できるST6シリーズを特に好ましく用いることができる。扶桑精機株式会社製のスプレーガンST6SKを用いた場合、インク弁を開放するピストンにエアを供給する電磁弁の開放時間は、好ましくは100ms以上である。100ms以上とすることにより、十分な動作追従が可能となる。

【0030】

(マスク)

マスクは、上述の通り、スプレーガンとマーキング対象の間にあって、スプレーガンによって生成されたインク滴がマーキング対象に向かって飛行する経路途中に位置し、スプレーガンから吐出されるインク滴の一部を遮蔽する。形態としては、開口部を有する、板、薄板、フィルムが例示される。マスクを用いて、飛行するインク滴の一部を遮蔽することによって、マーキングの輪郭がより明確になり、好ましく欠陥部分を明示できるようになる。マスクの開口部の大きさおよび形状は、マーキングの対象物に存在する欠陥の大きさにより適宜選択することができる。

【0031】

図1に示す欠陥マーキング方法において、マスク102は、スプレーガン101の正面方向に対応する位置に開口部を有し、対象物103の欠陥部分104は、正面領域の外側にある。図7(a),(b)は、このような形態で用いられるマスクの、図2(a)に示す例とは異なる例を示す。

【0032】

図3に示す欠陥マーキング方法において、マスク102は、スプレーガン101の正面方向に対応する位置に遮蔽部を有し、対象物103の欠陥部分104は、正面領域にある。図8(a)〜(f)は、このような形態で用いられるマスクの、図4(a)に示す例とは異なる例を示す。

【0033】

(インク)

スプレーガン101に供給するインクは、マーキングの対象物によって適当なインクを選択すればよい。マーキングの対象物が金属である場合、たとえば株式会社ユニオンコーポレーションから販売されているエアロインク#245、エアロインク#1250などを好ましく用いることができる。インクは大別して染料系インク、顔料系インクに分けられるが、本発明の方法では染料系インクがより好ましい。これは、顔料系インクの場合、インク配管への色材の沈殿が生じる場合があるためである。

【0034】

(対象物)

マーキングの対象物は、同定すべき望ましくない欠陥部を有するものである。対象物として、金属、樹脂、ガラスなどの材料からなる板、フィルム、円柱、円筒などが例示される。欠陥としては、素材のボイドや傷、打痕、付着した異物などが例示される。欠陥の大きさは特に限定されないが、たとえば直径40μm〜3mm程度の範囲内に収まるものである。本発明の欠陥マーキング方法によって、それぞれが表面に存在する欠陥部を明示するための、マーキングを行なうことができる。本発明の方法は、接触により損傷を受ける可能性がある対象物をマーキングする上で特に有用である。このような対象として、たとえば、大面積の光学部品を成型するための金型が例示される。中でも、光学フィルム成型用の防眩処理用金型はマーキング機構の接触によりその特性が損なわれる危険が大きいことから、本発明の方法によりマーキングを行なうことが特に有効である。

【0035】

<防眩処理用金型の欠陥検出システム>

図9は、本発明の防眩処理用金型の欠陥検出システムの好ましい一例を示す概略斜視図である。図9に示す欠陥検出システムは、防眩処理用金型の欠陥を検出しマーキングするためのシステムであり、検査対象の金型205と、金型205を固定するためのチャッキングポスト203,204と、検査対象である金型205の表面の一部の領域について画像を取得するための検査ヘッド206と、金型205の表面に非接触でマーキングを行なうマーキングユニット208と、検査ヘッド206とマーキングユニット208の金型205の表面上における位置を移動させるための第1移動手段207および第2移動手段202とを備える。さらに、検査ヘッド206、マーキングユニット208、第1移動手段207、第2移動手段202を制御する制御ユニット201を備える。

【0036】

第1移動手段207は、検査ヘッド206およびマーキングユニット208を、互いの相対的位置関係を維持したまま、金型205に対して矢印Aの方向に移動させる移動手段である。第2移動手段202は、検査対象である金型205自体を移動または回転させる移動手段である。チャッキングポスト204は可動性であり、金型205の大きさに応じて矢印Bの方向に移動する。マーキングユニット208は、図1,図3に示したスプレーガンとマスクとを備える。

【0037】

検査ヘッド206は、たとえばエリアイメージセンサ、あるいはリニアイメージセンサを備え、金型表面の状態を撮像する。制御ユニット201は得られた画像に適切な画像処理を施す手段を有し、防眩処理金型表面にある突起状欠陥や凹み状欠陥を自動で検出することができ、検査ヘッド206と制御ユニット201により欠陥の検出装置を構成する。エリアイメージセンサとしては、たとえば、株式会社キーエンス製のCV−H500C、CV−H500M、CV−H200C、CV−H200M、CV−H100C、CV−H100M、あるいは、オムロン株式会社製のFZ−SC5M、FZ−S5M、FZ−SC2M、FZ−S2M等が例示される。リニアイメージセンサとしては、たとえば、株式会社東芝製CCDリニアイメージセンサ、TCDシリーズ、竹中システム機器株式会社製のカラーラインセンサ TLC−7500CLDなどが例示される。

【0038】

これらのセンサは一般的にレンズと組み合わせて使用される。レンズは焦点距離、倍率などから各種選択することができる。たとえば、株式会社キーエンスより販売されているレンズとしてはCA−LHシリーズ(焦点距離8mm、16mm、25mm、50mm)、テレセントリック光学系を採用したCA−LMシリーズ(光学倍率×0.5〜×1.0、×2、×4、×6、×8)などを用いることができる。

【0039】

得られた画像に対し、各種画像フィルタを適用することによって、ノイズの低減、明度変化の強調、あるいは照明状態の不均一さの補正などを行なってもよい。各種フィルタとしては、シェーディング補正フィルタ、コントラスト補正フィルタ、明るさ補正フィルタ、中間値フィルタ、ぼかしフィルタ等が挙げられる。おのおののフィルタ処理は公知の各種アルゴリズムによって達成することができる。

【0040】

画像フィルタ処理を行うハードウェアは特に限定されないが、たとえば一般的にパーソナルコンピュータ(パソコン、PCとも呼ばれる)をはじめとした汎用計算機を用いて実現してもよいし、専用の画像処理装置を用いてもよい。その他、画像データを取り扱うことができる装置であれば、特に限定されず用いることができる。専用の画像処理装置としては、株式会社キーエンス製のCV−5000シリーズ、CV−3000シリーズ、オムロン株式会社製のZFXシリーズ、FZ3シリーズなど専用に設計されたハードウェアを例示できる。

【0041】

第1移動手段207としては、直動機構であるリニアアクチュエータやこれにステッピングモーター、サーボモーターまたはDCモーターを組み合わせたもの(たとえば、サーボリニアアクチュエータ)を挙げることができる。

【0042】

第2移動手段202としては、ステッピングモーター、サーボモーター、DCモーターなど、各種駆動手段を用いることができる。移動量の制御性の観点から、特にステッピングモーターを好ましく用いることができる。また、必要とする精度、トルクにより、各種ギアをさらに組み合わせることもできる。ステッピングモーターとしては、たとえばASシリーズ、ARシリーズ、サーボモーターとしては、たとえばNXシリーズ(いずれもオリエンタルモーター株式会社製)があり、それぞれギアと組み合わされた製品を入手できる。また、リニアアクチュエータとしては、たとえばESRシリーズ、EZSIIシリーズ、EZXシリーズ(いずれもオリエンタルモーター株式会社製)などが挙げられる。これらのモーターは汎用的な製品であり、各社から同様の製品を入手することが可能である。

【0043】

図9に示す欠陥検出システムを用いて欠陥を検出し、マーキングを行なう方法について説明する。第1移動手段207により検査ヘッド206およびマーキングユニット208を移動させ、または第2移動手段202により金型205を移動させて、検査ヘッド206により金型205表面の各位置の画像を順次取得する。取得した画像データは制御ユニット201に送られ、制御ユニット201により画像データの解析を行ない、金型205表面の欠陥部分を検出する。金型205表面の欠陥部分が検出されると、マーキングユニット208を制御して欠陥部分にマーキングを行なう。欠陥部分にマーキングを行なう方法は、上述の本発明に係る欠陥マーキング方法により行なうことができる。

【実施例】

【0044】

以下、実施例を示して本発明をさらに具体的に説明するが、本発明はこの例によって限定されるものではない。

【0045】

<実施例1>

マーキング対象を、クロムメッキが施された防眩処理用金型とした。スプレーガン「ST6SK」(扶桑精機株式会社製)のインク導入口に、エアロインク「#245(青)」(株式会社ユニオンコーポレーション製)を導入した。スプレーガンのインク弁駆動用ピストンに、0.5MPaのエアを電磁弁「MDSYS−A」(株式会社ミスミより販売)を介して供給した。また、スプレーガンに、電磁弁「MDSYS−A」(株式会社ミスミより販売)と、スピードコントローラー「SPJYS4」(株式会社ミスミより販売)を介して霧化エアを供給した。電磁弁は、ターミナル「SSR G3S4−D DC24」(オムロン株式会社製)を介して、USBデジタル入出力「DIO−8/8B−UBT」(株式会社ワイツー製)を用い、パーソナルコンピューターによって制御した。

【0046】

まず、インク滴が適切なサイズで、適量吐出されるよう、スプレーガンのインク弁の開度調整ダイヤルと、霧化エア流量を調整した。霧化エア流量は、スピードコントローラーにより微調整した。次いで、インクがマーキング対象に付着する量を制御するため、インク弁の開放時間を決定した。本実施例ではインク弁の開放エアを供給する電磁弁を400ms開放することにより適当なマーキングが実現できた。なお、霧化エアの供給はインク弁の操作と連動するようにし、インク弁操作用電磁弁をONにする100ms前に霧化エアを供給する電磁弁をONし、インク弁を閉止した200ms後に霧化エア側に接続した電磁弁をOFFにした。これらの時間制御は、パーソナルコンピューターからUSBデジタル入出力を経由して電磁弁を制御するプログラムを作成することで実現した。

【0047】

マスクはスプレーガンの吹き出し口から35mm離れた位置に配置した。対象物は、その欠陥部分がスプレーガンの正面に対応するようにして、スプレーガンの吹き出し口から50mm離れた位置に配置した。マスクとしては、厚さ200μmのポリプロピレンフィルムに、開口を設けたものを用いた。開口の形状は、図8(c)に示す形状とした。図8(c)に示す円形の断続的な環状の開口部の大きさは、内径を3mm、外径を5mmとした。

【0048】

以上の構成および方法によって、マスクおよびスプレーガンが対象物である金型に接触することなく、視認性に優れた良好なマーキングが可能であった。図10は、実施例1においてマーキングが施された対象物の表面の写真を示す。実施例1においては、図10中、点P2で示す位置を欠陥部分と想定して図3に示す方法でマーキングを行なった。図10で矢印に示す方向(外側)にマーキングは拡散するものの、点P2付近はインクで汚染されることなく、この周囲に、明瞭なマーキングが施された。

【0049】

<実施例2>

異なる開口の形状を有するマスクを用い、対象物をスプレーガンの吹き出し口から40mm離れた位置に配置した点以外、実施例1と同様にマーキングを行なった。マスクの開口の形状は、図2(a)に示す形状とした。図2(a)に示す三角形の開口部の大きさは、高さを約3mmとした。

【0050】

以上の構成および方法によって、マスクおよびスプレーガンが対象物である金型に接触することなく、良好なマーキングが可能であった。図11は、実施例2においてマーキングが施された対象物の表面の写真を示す。実施例2によるマーキングは、実施例1によるマーキングよりはマーキングの形状が崩れたものの、良好なマーキングが可能であった。

【符号の説明】

【0051】

101 スプレーガン、102 マスク、103 対象物、104 欠陥部分、105 インク滴、106 開口部、107 マーキング、110,112 電磁弁、111 スピードコントローラ、113 空圧源、201 制御ユニット、202 第2移動手段、203,204 チャッキングポスト、205 金型、206 検査ヘッド、207 第1移動手段、208 マーキングユニット。

【技術分野】

【0001】

本発明は、欠陥を有する対象物にマーキングを行なう欠陥マーキング方法、欠陥マーキング装置に関する。また、本発明は防眩処理用金型の欠陥検出システムに関する。

【背景技術】

【0002】

液晶ディスプレイ、プラズマディスプレイパネル、ブラウン管(陰極線管:CRT)ディスプレイ、有機エレクトロルミネッセンス(EL)ディスプレイなどの画像表示装置は、その表示面に外光が映り込むと視認性が著しく損なわれてしまう。従来、このような外光の映り込みを防止するために、画質を重視するテレビやパーソナルコンピュータ、外光の強い屋外で使用されるビデオカメラやデジタルカメラ、および反射光を利用して表示を行なう携帯電話などにおいては、画像表示装置の表面に外光の映り込みを防止するための処理が施されている。このような画像表示装置の表面に施される処理は、光学多層膜による干渉を利用した無反射処理と、表面に微細な凹凸を形成することにより入射光を散乱させて映り込み像をぼかす防眩処理とに大別される。前者の無反射処理は、均一な光学膜厚の多層膜を形成する必要があるため、コスト高になる。これに対して、後者の防眩処理は、比較的安価に行なうことができるため、大型のパーソナルコンピュータやモニタなどの用途に広く用いられている。

【0003】

上記画像表示装置の防眩処理は、典型的には、画像表示装置の表面に、防眩性が付与された防眩フィルムを貼合することによりなされる。防眩フィルムは従来、たとえば、微粒子を分散させた樹脂溶液を、基材シート上に膜厚を調整して塗布し、該微粒子を塗布膜表面に露出させることでランダムな表面凹凸を基材シート上に形成する方法などにより製造されている。しかしながら、このような微粒子を分散させた樹脂溶液を用いて製造された防眩フィルムは、樹脂溶液中の微粒子の分散状態や塗布状態などによって表面凹凸の配置や形状が左右されてしまうため、意図したとおりの表面凹凸を得ることが困難であり、防眩フィルムのヘイズを低く設定する場合、十分な防眩効果が得られないという問題があった。さらに、このような従来の防眩フィルムを画像表示装置の表面に配置した場合、散乱光によって表示面全体が白っぽくなり、表示が濁った色になる、いわゆる「白ちゃけ」が発生しやすいという問題があった。また、最近の画像表示装置の高精細化に伴って、画像表示装置の画素と防眩フィルムの表面凹凸形状とが干渉し、その結果、輝度分布が発生して表示面が見えにくくなる、いわゆる「ギラツキ」現象が発生しやすいという問題もあった。ギラツキを解消するために、バインダー樹脂とこれに分散される微粒子との間に屈折率差を設けて光を散乱させる試みもあるが、そのような防眩フィルムを画像表示装置の表面に配置した際には、微粒子とバインダー樹脂との界面における光の散乱によって、コントラストが低下しやすいという問題もあった。

【0004】

一方、微粒子を含有させずに、透明樹脂層の表面に形成された微細な凹凸だけで防眩性を発現させる試みもある。この方式によれば、表面の形状により防眩性を発現するために、微粒子に起因する白ちゃけが生じない。さらに、微粒子を添加した樹脂を塗布する方式においては、塗布厚の変動によりムラが生じるため、精密な塗布厚制御が要求されていたが、表面に微細な凹凸を形成する方式では、塗布厚の変動によるムラの問題が生じないため、優れた生産性を達成することが可能である。

【0005】

このような表面凹凸を形成する方法としては、あらかじめ表面凹凸形状が形成された金型を用いて、当該金型の凹凸形状を対象物(透明樹脂フィルムなど)の表面に転写する方式が、生産性の観点から特に好ましく用いられる。しかし、金型の表面凹凸形状を転写することから、金型の凹凸表面に欠陥が存在すると、製品(防眩フィルムなど)全体に渡り欠陥が生じ続けることになる。したがって、金型の凹凸表面の欠陥は検出装置により検出され、検出された欠陥部分にマーキングが施され、後工程においてマーキングを指標として欠陥部分の除去または補修が行なうことが重要となる。

【0006】

欠陥部分へのマーキングとしては、たとえば、特許文献1には、油性マーキングペンの押し出し、引き込みを制御して、油性マーキングペンのペン先によりシート状製品の欠陥部分にマーキングを行なう欠陥マーキング装置が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−266981号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に記載の欠陥マーキング装置は、マーキング対象の対象物にペン先を接触させてマーキングを行なう。したがって、対象物によってはペン先の接触により傷がつく場合がある。なお、特許文献1に記載の欠陥マーキング装置は、シート状製品を検出対象物としているため、欠陥が生じた場合は、補修よりも廃棄が適当である場合があるが、検出対象物がたとえば金型のような高価なものの場合、通常は、欠陥部分を修復して用いる。したがって、傷がつかないマーキング方法が望まれる。

【0009】

本発明は、対象物に傷をつけることがなく、かつ視認性良好なマーキングが可能な欠陥マーキング方法、欠陥マーキング装置および防眩処理用金型の欠陥検出システムを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、インク滴を吐出するスプレーガンと、スプレーガンから吐出されるインク滴の一部を遮蔽するマスクとを用いて、欠陥を有する対象物にマーキングを行なう欠陥マーキング方法であって、スプレーガン、マスク、および対象物がこの順に互いに接触することなく配置される配置工程と、スプレーガンより吐出されるインク滴をマスクを介して対象物上に塗布してマーキングを行なうマーキング工程と、を有する欠陥マーキング方法を提供する。

【0011】

上記欠陥マーキング方法において、上記マスクは、好ましくは、上記スプレーガンの正面を中心とする正面領域のインク滴を遮蔽し、正面領域より外側のインク滴の少なくとも一部を通過させるものであり、上記配置工程において、対象物は、その欠陥が正面領域に対応して配置される。上記対象物は、好ましくは、防眩処理用金型である。

【0012】

また本発明は、インク滴を吐出するスプレーガンと、スプレーガンから吐出されるインク滴の一部を遮蔽するマスクとを備え、スプレーガンおよびマスクが対象物に接触することなく、対象物上の欠陥のマーキングを行なう欠陥マーキング装置を提供する。

【0013】

上記欠陥マーキング装置において、上記マスクは、好ましくは、上記スプレーガンの正面を中心とする正面領域のインク滴を遮蔽し、正面領域より外側のインク滴の少なくとも一部を通過させるものであり、対象物を、その欠陥が正面領域に対応するように配置してマーキングを行なう。上記対象物は、好ましくは、防眩処理用金型である。

【0014】

また本発明は、上記防眩処理用金型の欠陥を検出する検出装置と、上記欠陥マーキング装置と、を備える、防眩処理用金型の欠陥検出システムを提供する。

【発明の効果】

【0015】

本発明の欠陥マーキング方法、欠陥マーキング装置および防眩処理用金型の欠陥検出システムによると、スプレーガンを用いて欠陥を有する対象物にマーキングを行なうので、対象物に非接触でマーキングを行なうことができ、したがってマーキングにより傷が発生することを防ぐことができる。さらに、スプレーガンとマスクとを組み合わせてマーキングを行なうので、視認性に優れた良好なマーキングを行うことができる。

【図面の簡単な説明】

【0016】

【図1】本発明の欠陥マーキング方法の好ましい一例を示す断面図である。

【図2】(a)図1に示す方法で用いるマスクの好ましい一例を示す図であり、(b)(a)のマスクを用いて形成するマーキングを模式的に示す図である。

【図3】本発明の欠陥マーキング方法の好ましい他の例を示す断面図である。

【図4】(a)図3に示す方法で用いるマスクの好ましい一例を示す図であり、(b)(a)のマスクを用いて形成するマーキングを模式的に示す図である。

【図5】スプレーガンの正面方向に対応する位置の確認の方法を説明するための図である。

【図6】スプレーガンにおけるインク滴吐出制御用のエア回路の好ましい一例を示す図である。

【図7】図1に示す方法で用いるマスクの他の例を示す図である。

【図8】図3に示す方法で用いるマスクの他の例を示す図である。

【図9】本発明の防眩処理用金型の欠陥検出システムの好ましい一例を示す概略斜視図である。

【図10】実施例1においてマーキングが施された対象物の表面の写真を示す図である。

【図11】実施例2においてマーキングが施された対象物の表面の写真を示す図である。

【発明を実施するための形態】

【0017】

<欠陥マーキング方法>

図1は、本発明の欠陥マーキング方法の好ましい一例を示す断面図である。図1に示すように、本発明の方法は、インク滴105を吐出するスプレーガン101と、スプレーガン101から吐出されるインク滴105の一部を遮蔽するマスク102と、を備えるマーキング装置を用いて、欠陥部分104を有する対象物103にマーキングを行なう方法であって、スプレーガン101、マスク102、および対象物103がこの順に互いに接触することなく配置される配置工程と、スプレーガン101から吐出されるインク滴をマスク102を介して対象物103上に塗布して欠陥のマーキングを行なうマーキング工程と、を有する。

【0018】

図1において、マスク102は、インク滴を通過させる開口部と、インク滴を遮蔽する遮蔽部とを有する。マスク102は、スプレーガン101の正面方向を中心とする正面領域にインク滴を通過させる開口部を有し、開口部の周辺領域がインク滴を遮蔽する遮蔽部となっている。

【0019】

対象物103の欠陥部分104は、マスク102の遮蔽部に対応し、かつマスク102の開口部に対応する領域の近くに位置する。このような配置関係とすることにより、欠陥部分104へのインク付着が抑制され、かつ欠陥部分104を明示することができる。

【0020】

図2(a)は、図1に示す欠陥マーキング方法で用いられるマスクの構成の好ましい一例を示す図である。図2(a)に示すマスク102は、中心部分に三角形状の開口部106を有する。図2(a)に示すマスクは、破線が交わる位置がスプレーガン101の正面方向と一致するように配置して用いられる(以下、図4(a),図7,図8に示すマスクにおいても同様である)。図2(b)は、図2(a)に示すマスク102を用いてマーキングを行なう場合の、対象物103上に形成されるマーキングを模式的に示す図である。図2(b)に示すように、マスク102の開口部106に対応するようにマーキング107が形成される。なお、マスク102から対象物103までの間に間隔があるために、マスク102の開口部を通過したインク滴は対象物103に到達するまでの間に、図2(b)中の矢印方向に拡散する。対象物103上の欠陥部分104は、マスク102の開口部106に対応する領域より上側に位置しているため、対象物103上のマーキング107と欠陥部分104との位置関係は、図2(b)に示すようになる。

【0021】

図3は、本発明の欠陥マーキング方法の好ましい他の例を示す断面図である。図3に示すように、図3に示す欠陥マーキング方法は、図1に示す欠陥マーキング方法とは、マスク102の構成およびマスク102と欠陥部分104の位置関係が異なる。

【0022】

図3において、マスク102は、スプレーガン101の正面を中心とする正面領域にインク滴を遮蔽する遮蔽部が形成され、遮蔽部の周辺領域の一部がインク滴を通過させる開口部となっている。対象物103の欠陥部分104は、マスク102の遮蔽部、すなわち正面領域に対応する領域に位置する。このような配置関係とすることにより、欠陥部分104へのインク付着が抑制され、かつ欠陥部分104を囲むマーキングも可能となり、マーキングにより欠陥部分104を明示することができる。本発明の方法においては、マスク102と対象物103との間に距離があるため、対象物103上のマーキングの形状は、マスク102の開口部の形状が拡散した形状となる。インク滴の拡散方向は図3中に矢印で示すように中心から離れる方向であり、この形態に示す方法において、欠陥部分104はマスク102の中心に対応する位置にあり、すなわちインク滴の拡散方向とは異なる位置にあるため、欠陥部分104にインクが付着するのを防ぐことができる。なお、マスク102の中心の遮蔽部の大きさは、対象物上にある欠陥部分104のサイズに応じて決定すればよい。すなわち、遮蔽範囲は、マーキングによって欠陥部分104にインクが付着するのを防ぐことができる程度の大きさに決定することが好ましい。

【0023】

図4(a)は、図3に示す欠陥マーキング方法で用いられるマスクの構成の好ましい一例を示す図である。図4(a)に示すマスク102は、中心部分に円形の遮蔽部を有し、これを囲むような環状の開口部106を有する。図4(b)は、図4(a)に示すマスク102を用いてマーキングを行なった場合の、対象物103上に形成されるマーキングを模式的に示す図である。図4(b)に示すように、マスク102の開口部106に対応するようにマーキングが形成される。また、マスク102から対象物103までの間に間隔があるために、マスク102の開口部を通過したインク滴は対象物103に到達するまでに、図4(b)中の矢印方向に拡散する。対象物103上の欠陥部分104は、マスク102の中央部に位置しているため、対象物103上のマーキング107と欠陥部分104との位置関係は、図4(b)に示すようになる。

【0024】

スプレーガン101の正面方向に対応する位置は、次のようにして確認することができる。まず、マスクを設置する位置に開口を有さないマスクをセットする。この状態で、スプレーガン101からインクを噴射する。図5は、マスクにおけるインクの付着の様子を示す図である。スプレーガンの正面方向に対応する位置P1に最もインクが付着するため、インク付着が多かった位置を、マスクにおいてスプレーガンの正面方向に対応する位置とする。

【0025】

(スプレーガン)

スプレーガン101は、吐出されるエア流によってインクを霧化し、インク滴105をエア流に乗せて対象物103まで搬送する。スプレーガン101は、インク滴送出角度範囲にマスク102の開口部が含まれ、マスク102の開口部を通過するようにインク滴を送り出すことができるものであれば特に限定されない。スプレーガン101においては、たとえば開閉可能なインク弁を備えることによりインク滴の吐出タイミングが制御されることが好ましい。図6は、スプレーガン101におけるインク滴を吐出するタイミングを制御するエア回路の好ましい一例を示す図である。空圧源113より供給されるエアは、インク弁を開放するピストンに供給されるインク弁操作エアと、インクを霧化する霧化エアに分離され、それぞれ電磁弁112,110に送出される。電磁弁112は、インク弁操作エアの供給を制御し、電磁弁110は霧化エアの供給を制御する。スピードコントローラ111は霧化エアの流量を調整する。

【0026】

インク弁操作エアの供給を制御する電磁弁112の開放時間は、用いるインク、および空圧回路の配管長さに依存する。霧化エアの供給を制御する電磁弁110の開放は、連続的であってもよいし、インク弁の開放に合わせて開放し、インク弁の閉止にあわせて閉止してもよいが、霧化エア供給とインク弁開放が連動するように操作すると静粛性やエア使用量低減を実現できることからより好ましい。霧化エアの供給を連続としない場合、霧化エアの開放はインク弁の開放より早い時点とし、霧化エア弁の閉止はインク弁閉止より遅い時点とするのが好ましい。これにより、スプレーガン本体で生じるインク垂れが抑制される。

【0027】

霧化エアの流量は、多いほどインク滴が細かくなり、少ないほどインク滴が大きくなる。マーキングの輪郭を明確にするために、適当なインク滴のサイズが存在する。したがって、適当なインク滴のサイズに調整できるように、スピードコントローラ111のような霧化エアの流量を調整する機構を有することが好ましい。

【0028】

電磁弁112,110としては、残圧処理のための3ポート以上の電磁弁であれば好ましく用いることができる。このような電磁弁として、たとえば、株式会社ミスミから販売されている型式MDSYS−Aなどを用いることができる。MDSYS−Aは5ポートの電磁弁であるが、不要なポートは閉止して用いることができる。スピードコントローラ111としては、たとえば株式会社ミスミから販売されている型式SPJYS4などを用いることができる。

【0029】

上述のような、開閉可能なインク弁を備えるスプレーガンとして、たとえば、扶桑精機株式会社製のスプレーガンSTシリーズを挙げることができる。中でも、霧化エア圧とインク弁開閉エア圧を独立に調整できるST6シリーズを特に好ましく用いることができる。扶桑精機株式会社製のスプレーガンST6SKを用いた場合、インク弁を開放するピストンにエアを供給する電磁弁の開放時間は、好ましくは100ms以上である。100ms以上とすることにより、十分な動作追従が可能となる。

【0030】

(マスク)

マスクは、上述の通り、スプレーガンとマーキング対象の間にあって、スプレーガンによって生成されたインク滴がマーキング対象に向かって飛行する経路途中に位置し、スプレーガンから吐出されるインク滴の一部を遮蔽する。形態としては、開口部を有する、板、薄板、フィルムが例示される。マスクを用いて、飛行するインク滴の一部を遮蔽することによって、マーキングの輪郭がより明確になり、好ましく欠陥部分を明示できるようになる。マスクの開口部の大きさおよび形状は、マーキングの対象物に存在する欠陥の大きさにより適宜選択することができる。

【0031】

図1に示す欠陥マーキング方法において、マスク102は、スプレーガン101の正面方向に対応する位置に開口部を有し、対象物103の欠陥部分104は、正面領域の外側にある。図7(a),(b)は、このような形態で用いられるマスクの、図2(a)に示す例とは異なる例を示す。

【0032】

図3に示す欠陥マーキング方法において、マスク102は、スプレーガン101の正面方向に対応する位置に遮蔽部を有し、対象物103の欠陥部分104は、正面領域にある。図8(a)〜(f)は、このような形態で用いられるマスクの、図4(a)に示す例とは異なる例を示す。

【0033】

(インク)

スプレーガン101に供給するインクは、マーキングの対象物によって適当なインクを選択すればよい。マーキングの対象物が金属である場合、たとえば株式会社ユニオンコーポレーションから販売されているエアロインク#245、エアロインク#1250などを好ましく用いることができる。インクは大別して染料系インク、顔料系インクに分けられるが、本発明の方法では染料系インクがより好ましい。これは、顔料系インクの場合、インク配管への色材の沈殿が生じる場合があるためである。

【0034】

(対象物)

マーキングの対象物は、同定すべき望ましくない欠陥部を有するものである。対象物として、金属、樹脂、ガラスなどの材料からなる板、フィルム、円柱、円筒などが例示される。欠陥としては、素材のボイドや傷、打痕、付着した異物などが例示される。欠陥の大きさは特に限定されないが、たとえば直径40μm〜3mm程度の範囲内に収まるものである。本発明の欠陥マーキング方法によって、それぞれが表面に存在する欠陥部を明示するための、マーキングを行なうことができる。本発明の方法は、接触により損傷を受ける可能性がある対象物をマーキングする上で特に有用である。このような対象として、たとえば、大面積の光学部品を成型するための金型が例示される。中でも、光学フィルム成型用の防眩処理用金型はマーキング機構の接触によりその特性が損なわれる危険が大きいことから、本発明の方法によりマーキングを行なうことが特に有効である。

【0035】

<防眩処理用金型の欠陥検出システム>

図9は、本発明の防眩処理用金型の欠陥検出システムの好ましい一例を示す概略斜視図である。図9に示す欠陥検出システムは、防眩処理用金型の欠陥を検出しマーキングするためのシステムであり、検査対象の金型205と、金型205を固定するためのチャッキングポスト203,204と、検査対象である金型205の表面の一部の領域について画像を取得するための検査ヘッド206と、金型205の表面に非接触でマーキングを行なうマーキングユニット208と、検査ヘッド206とマーキングユニット208の金型205の表面上における位置を移動させるための第1移動手段207および第2移動手段202とを備える。さらに、検査ヘッド206、マーキングユニット208、第1移動手段207、第2移動手段202を制御する制御ユニット201を備える。

【0036】

第1移動手段207は、検査ヘッド206およびマーキングユニット208を、互いの相対的位置関係を維持したまま、金型205に対して矢印Aの方向に移動させる移動手段である。第2移動手段202は、検査対象である金型205自体を移動または回転させる移動手段である。チャッキングポスト204は可動性であり、金型205の大きさに応じて矢印Bの方向に移動する。マーキングユニット208は、図1,図3に示したスプレーガンとマスクとを備える。

【0037】

検査ヘッド206は、たとえばエリアイメージセンサ、あるいはリニアイメージセンサを備え、金型表面の状態を撮像する。制御ユニット201は得られた画像に適切な画像処理を施す手段を有し、防眩処理金型表面にある突起状欠陥や凹み状欠陥を自動で検出することができ、検査ヘッド206と制御ユニット201により欠陥の検出装置を構成する。エリアイメージセンサとしては、たとえば、株式会社キーエンス製のCV−H500C、CV−H500M、CV−H200C、CV−H200M、CV−H100C、CV−H100M、あるいは、オムロン株式会社製のFZ−SC5M、FZ−S5M、FZ−SC2M、FZ−S2M等が例示される。リニアイメージセンサとしては、たとえば、株式会社東芝製CCDリニアイメージセンサ、TCDシリーズ、竹中システム機器株式会社製のカラーラインセンサ TLC−7500CLDなどが例示される。

【0038】

これらのセンサは一般的にレンズと組み合わせて使用される。レンズは焦点距離、倍率などから各種選択することができる。たとえば、株式会社キーエンスより販売されているレンズとしてはCA−LHシリーズ(焦点距離8mm、16mm、25mm、50mm)、テレセントリック光学系を採用したCA−LMシリーズ(光学倍率×0.5〜×1.0、×2、×4、×6、×8)などを用いることができる。

【0039】

得られた画像に対し、各種画像フィルタを適用することによって、ノイズの低減、明度変化の強調、あるいは照明状態の不均一さの補正などを行なってもよい。各種フィルタとしては、シェーディング補正フィルタ、コントラスト補正フィルタ、明るさ補正フィルタ、中間値フィルタ、ぼかしフィルタ等が挙げられる。おのおののフィルタ処理は公知の各種アルゴリズムによって達成することができる。

【0040】

画像フィルタ処理を行うハードウェアは特に限定されないが、たとえば一般的にパーソナルコンピュータ(パソコン、PCとも呼ばれる)をはじめとした汎用計算機を用いて実現してもよいし、専用の画像処理装置を用いてもよい。その他、画像データを取り扱うことができる装置であれば、特に限定されず用いることができる。専用の画像処理装置としては、株式会社キーエンス製のCV−5000シリーズ、CV−3000シリーズ、オムロン株式会社製のZFXシリーズ、FZ3シリーズなど専用に設計されたハードウェアを例示できる。

【0041】

第1移動手段207としては、直動機構であるリニアアクチュエータやこれにステッピングモーター、サーボモーターまたはDCモーターを組み合わせたもの(たとえば、サーボリニアアクチュエータ)を挙げることができる。

【0042】

第2移動手段202としては、ステッピングモーター、サーボモーター、DCモーターなど、各種駆動手段を用いることができる。移動量の制御性の観点から、特にステッピングモーターを好ましく用いることができる。また、必要とする精度、トルクにより、各種ギアをさらに組み合わせることもできる。ステッピングモーターとしては、たとえばASシリーズ、ARシリーズ、サーボモーターとしては、たとえばNXシリーズ(いずれもオリエンタルモーター株式会社製)があり、それぞれギアと組み合わされた製品を入手できる。また、リニアアクチュエータとしては、たとえばESRシリーズ、EZSIIシリーズ、EZXシリーズ(いずれもオリエンタルモーター株式会社製)などが挙げられる。これらのモーターは汎用的な製品であり、各社から同様の製品を入手することが可能である。

【0043】

図9に示す欠陥検出システムを用いて欠陥を検出し、マーキングを行なう方法について説明する。第1移動手段207により検査ヘッド206およびマーキングユニット208を移動させ、または第2移動手段202により金型205を移動させて、検査ヘッド206により金型205表面の各位置の画像を順次取得する。取得した画像データは制御ユニット201に送られ、制御ユニット201により画像データの解析を行ない、金型205表面の欠陥部分を検出する。金型205表面の欠陥部分が検出されると、マーキングユニット208を制御して欠陥部分にマーキングを行なう。欠陥部分にマーキングを行なう方法は、上述の本発明に係る欠陥マーキング方法により行なうことができる。

【実施例】

【0044】

以下、実施例を示して本発明をさらに具体的に説明するが、本発明はこの例によって限定されるものではない。

【0045】

<実施例1>

マーキング対象を、クロムメッキが施された防眩処理用金型とした。スプレーガン「ST6SK」(扶桑精機株式会社製)のインク導入口に、エアロインク「#245(青)」(株式会社ユニオンコーポレーション製)を導入した。スプレーガンのインク弁駆動用ピストンに、0.5MPaのエアを電磁弁「MDSYS−A」(株式会社ミスミより販売)を介して供給した。また、スプレーガンに、電磁弁「MDSYS−A」(株式会社ミスミより販売)と、スピードコントローラー「SPJYS4」(株式会社ミスミより販売)を介して霧化エアを供給した。電磁弁は、ターミナル「SSR G3S4−D DC24」(オムロン株式会社製)を介して、USBデジタル入出力「DIO−8/8B−UBT」(株式会社ワイツー製)を用い、パーソナルコンピューターによって制御した。

【0046】

まず、インク滴が適切なサイズで、適量吐出されるよう、スプレーガンのインク弁の開度調整ダイヤルと、霧化エア流量を調整した。霧化エア流量は、スピードコントローラーにより微調整した。次いで、インクがマーキング対象に付着する量を制御するため、インク弁の開放時間を決定した。本実施例ではインク弁の開放エアを供給する電磁弁を400ms開放することにより適当なマーキングが実現できた。なお、霧化エアの供給はインク弁の操作と連動するようにし、インク弁操作用電磁弁をONにする100ms前に霧化エアを供給する電磁弁をONし、インク弁を閉止した200ms後に霧化エア側に接続した電磁弁をOFFにした。これらの時間制御は、パーソナルコンピューターからUSBデジタル入出力を経由して電磁弁を制御するプログラムを作成することで実現した。

【0047】

マスクはスプレーガンの吹き出し口から35mm離れた位置に配置した。対象物は、その欠陥部分がスプレーガンの正面に対応するようにして、スプレーガンの吹き出し口から50mm離れた位置に配置した。マスクとしては、厚さ200μmのポリプロピレンフィルムに、開口を設けたものを用いた。開口の形状は、図8(c)に示す形状とした。図8(c)に示す円形の断続的な環状の開口部の大きさは、内径を3mm、外径を5mmとした。

【0048】

以上の構成および方法によって、マスクおよびスプレーガンが対象物である金型に接触することなく、視認性に優れた良好なマーキングが可能であった。図10は、実施例1においてマーキングが施された対象物の表面の写真を示す。実施例1においては、図10中、点P2で示す位置を欠陥部分と想定して図3に示す方法でマーキングを行なった。図10で矢印に示す方向(外側)にマーキングは拡散するものの、点P2付近はインクで汚染されることなく、この周囲に、明瞭なマーキングが施された。

【0049】

<実施例2>

異なる開口の形状を有するマスクを用い、対象物をスプレーガンの吹き出し口から40mm離れた位置に配置した点以外、実施例1と同様にマーキングを行なった。マスクの開口の形状は、図2(a)に示す形状とした。図2(a)に示す三角形の開口部の大きさは、高さを約3mmとした。

【0050】

以上の構成および方法によって、マスクおよびスプレーガンが対象物である金型に接触することなく、良好なマーキングが可能であった。図11は、実施例2においてマーキングが施された対象物の表面の写真を示す。実施例2によるマーキングは、実施例1によるマーキングよりはマーキングの形状が崩れたものの、良好なマーキングが可能であった。

【符号の説明】

【0051】

101 スプレーガン、102 マスク、103 対象物、104 欠陥部分、105 インク滴、106 開口部、107 マーキング、110,112 電磁弁、111 スピードコントローラ、113 空圧源、201 制御ユニット、202 第2移動手段、203,204 チャッキングポスト、205 金型、206 検査ヘッド、207 第1移動手段、208 マーキングユニット。

【特許請求の範囲】

【請求項1】

インク滴を吐出するスプレーガンと、前記スプレーガンから吐出される前記インク滴の一部を遮蔽するマスクとを用いて、欠陥を有する対象物にマーキングを行なう欠陥マーキング方法であって、

前記スプレーガン、前記マスク、および前記対象物がこの順に互いに接触することなく配置される配置工程と、

前記スプレーガンより吐出されるインク滴を前記マスクを介して前記対象物上に塗布してマーキングを行なうマーキング工程と、を有する欠陥マーキング方法。

【請求項2】

前記マスクは、前記スプレーガンの正面を中心とする正面領域のインク滴を遮蔽し、前記正面領域より外側のインク滴の少なくとも一部を通過させ、

前記配置工程において、前記対象物は、その欠陥が前記正面領域に対応して配置される、請求項1に記載の欠陥マーキング方法。

【請求項3】

前記対象物が防眩処理用金型である、請求項1または2に記載の欠陥マーキング方法。

【請求項4】

インク滴を吐出するスプレーガンと、前記スプレーガンから吐出される前記インク滴の一部を遮蔽するマスクとを備え、

前記スプレーガンおよび前記マスクが対象物に接触することなく、前記対象物上の欠陥のマーキングを行なう欠陥マーキング装置。

【請求項5】

前記マスクは、前記スプレーガンの正面を中心とする正面領域のインク滴を遮蔽し、前記正面領域より外側のインク滴の少なくとも一部を通過させ、

前記対象物を、その欠陥が前記正面領域に対応するように配置してマーキングを行なう、請求項4に記載の欠陥マーキング装置。

【請求項6】

前記対象物が防眩処理用金型である、請求項4または5に記載の欠陥マーキング装置。

【請求項7】

防眩処理用金型の欠陥を検出する検出装置と、

請求項6に記載の欠陥マーキング装置と、を備える、防眩処理用金型の欠陥検出システム。

【請求項1】

インク滴を吐出するスプレーガンと、前記スプレーガンから吐出される前記インク滴の一部を遮蔽するマスクとを用いて、欠陥を有する対象物にマーキングを行なう欠陥マーキング方法であって、

前記スプレーガン、前記マスク、および前記対象物がこの順に互いに接触することなく配置される配置工程と、

前記スプレーガンより吐出されるインク滴を前記マスクを介して前記対象物上に塗布してマーキングを行なうマーキング工程と、を有する欠陥マーキング方法。

【請求項2】

前記マスクは、前記スプレーガンの正面を中心とする正面領域のインク滴を遮蔽し、前記正面領域より外側のインク滴の少なくとも一部を通過させ、

前記配置工程において、前記対象物は、その欠陥が前記正面領域に対応して配置される、請求項1に記載の欠陥マーキング方法。

【請求項3】

前記対象物が防眩処理用金型である、請求項1または2に記載の欠陥マーキング方法。

【請求項4】

インク滴を吐出するスプレーガンと、前記スプレーガンから吐出される前記インク滴の一部を遮蔽するマスクとを備え、

前記スプレーガンおよび前記マスクが対象物に接触することなく、前記対象物上の欠陥のマーキングを行なう欠陥マーキング装置。

【請求項5】

前記マスクは、前記スプレーガンの正面を中心とする正面領域のインク滴を遮蔽し、前記正面領域より外側のインク滴の少なくとも一部を通過させ、

前記対象物を、その欠陥が前記正面領域に対応するように配置してマーキングを行なう、請求項4に記載の欠陥マーキング装置。

【請求項6】

前記対象物が防眩処理用金型である、請求項4または5に記載の欠陥マーキング装置。

【請求項7】

防眩処理用金型の欠陥を検出する検出装置と、

請求項6に記載の欠陥マーキング装置と、を備える、防眩処理用金型の欠陥検出システム。

【図6】

【図7】

【図8】

【図9】

【図1】

【図2】

【図3】

【図4】

【図5】

【図10】

【図11】

【図7】

【図8】

【図9】

【図1】

【図2】

【図3】

【図4】

【図5】

【図10】

【図11】

【公開番号】特開2012−207977(P2012−207977A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−72912(P2011−72912)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]