欠陥情報のフィードバック方法

【課題】機械加工工程における機械加工後の検査で判明した粗形材の欠陥を、粗形材の生成工程に、簡易かつ早期にフィードバックすることができる欠陥情報のフィードバック方法を提供する。

【解決手段】粗形材を機械加工して生成するケース部品1について、該ケース部品1の表面を複数のエリアに分割したマップMを生成するとともに、複数のケース部品1・1・・・の機械加工後の検査結果において判明した前記粗形材に内在する欠陥を、マップM上の前記欠陥が存在する位置に対応するエリアに紐付けて、粗形材の欠陥が発生するエリアに関する欠陥データベースを生成し、該欠陥データベースに基づいて、粗形材の欠陥の発生頻度をマップM上に示す画像(欠陥画像)を生成し、欠陥画像および欠陥データベースにより知得される欠陥情報を、ケース部品1の機械加工工程とダイカスト工程において共有するとともに、粗形材の生成条件にフィードバックする。

【解決手段】粗形材を機械加工して生成するケース部品1について、該ケース部品1の表面を複数のエリアに分割したマップMを生成するとともに、複数のケース部品1・1・・・の機械加工後の検査結果において判明した前記粗形材に内在する欠陥を、マップM上の前記欠陥が存在する位置に対応するエリアに紐付けて、粗形材の欠陥が発生するエリアに関する欠陥データベースを生成し、該欠陥データベースに基づいて、粗形材の欠陥の発生頻度をマップM上に示す画像(欠陥画像)を生成し、欠陥画像および欠陥データベースにより知得される欠陥情報を、ケース部品1の機械加工工程とダイカスト工程において共有するとともに、粗形材の生成条件にフィードバックする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、欠陥情報のフィードバック方法の技術に関し、より詳しくは、粗形材を機械加工して生成される部品について、該部品の検査結果から知得される粗形材の欠陥情報を、粗形材の生成工程にフィードバックするための技術に関する。

【背景技術】

【0002】

従来、自動車等を製造するために用いられる各部品を生成する過程では、例えば、ダイカスト(鋳造)工程において、部品の基となる粗加工された素材(以下、粗形材と呼ぶ)を生成した後に、機械加工工程において、前記粗形材にボーリングやホーニング等の機械加工を施して、当該部品が生成されるのが一般的である。

【0003】

また従来、このような過程を経て生成される部品は、粗形材の生成(例えば、ダイカスト(鋳造)工程)と機械加工の実施(機械加工工程)が異なる場所および部門で行われることが一般的であり、機械加工を施してから初めて判明する粗形材の欠陥に関する情報(以下、欠陥情報と呼ぶ)が、機械加工工程からダイカスト工程にフィードバックされるのに時間を要していた。

このため、欠陥情報がフィードバックされるまでの間は、欠陥が内在する粗形材が生成され続けてしまうという問題があった。

【0004】

欠陥情報を前工程にフィードバックするための技術としては、例えば、以下に示す特許文献1にその技術が開示され公知となっている。

特許文献1に開示された欠陥検査工程において用いる欠陥検査装置は、ホーニング加工機、洗浄装置およびメッキ処理装置等に欠陥検査結果をフィードバックすることにより、エンジンシリンダ製造工程において処理あるいは加工条件を適正に保つことが可能になり、製品歩留まりを向上させることができるものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−121450号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に開示されている従来技術は、機械加工工程における加工条件を適正に保つために、機械加工工程の中で欠陥情報をフィードバックするものであり、機械加工工程において、機械加工後に判明した粗形材の欠陥情報を、その前工程である粗形材を生成する工程(例えば、ダイカスト工程)にフィードバックするものとはなっていなかった。

このため、部門間を越えて、欠陥情報を早期かつ容易にフィードバックすることができる技術の開発が望まれている状況であった。

【0007】

本発明は、斯かる現状の課題を鑑みてなされたものであり、機械加工工程における機械加工後の検査で判明した粗形材の欠陥を、粗形材の生成工程に、簡易かつ早期にフィードバックすることができる欠陥情報のフィードバック方法を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0009】

即ち、請求項1においては、粗形材を機械加工して生成する部品について、該部品の表面を複数のエリアに分割したマップを生成するとともに、複数の前記部品の機械加工後の検査結果に基づいて、前記粗形材に内在する、前記部品の機械加工後の検査において判明した欠陥を、前記マップ上の前記欠陥が存在する位置に対応するエリアに紐付けて、前記粗形材の欠陥が発生するエリアに関するデータベースを生成し、前記データベースに基づいて、前記複数のエリアの前記粗形材の欠陥の発生頻度を前記マップ上に示す画像を生成し、前記画像および前記データベースにより知得される欠陥情報を、前記部品の機械加工工程と前記粗形材の生成工程において共有するとともに、前記粗形材の生成条件にフィードバックするものである。

【0010】

請求項2においては、前記マップは、前記部品の六面図に対応させて、それぞれに生成するものである。

【0011】

請求項3においては、前記データベースは、前記欠陥の存在する位置に対応するエリアに紐付けて、さらに、該欠陥の形状に関する情報を紐付けるものである。

【発明の効果】

【0012】

本発明の効果として、以下に示すような効果を奏する。

【0013】

請求項1においては、機械加工工程で判明した粗形材の欠陥を、簡易かつ早期に、粗形材の生成工程にフィードバックできる。

【0014】

請求項2においては、粗形材に内在する欠陥が発生した部位を漏れなく容易に特定することができる。また、粗形材の欠陥情報を機械加工工程と粗形材を生成する工程で容易に共有することができる。

【0015】

請求項3においては、粗形材を生成する工程で欠陥が発生しやすい部位を容易に特定することができる。また、粗形材における欠陥の発生原因を容易に分析することができ、欠陥の発生頻度を低減させることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る欠陥情報のフィードバック方法の適用に係る部品を示す斜視模式図。

【図2】本発明の一実施形態に係る欠陥情報のフィードバック方法の適用に係る部品の一例であるケース部品を示す平面模式図。

【図3】同じくケース部品を示す底面模式図。

【図4】同じくケース部品を示す右側面模式図。

【図5】同じくケース部品を示す左側面模式図。

【図6】同じくケース部品を示す正面模式図。

【図7】同じくケース部品を示す背面模式図。

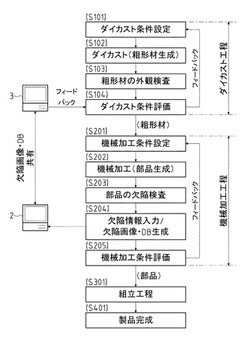

【図8】本発明の一実施形態に係る欠陥情報のフィードバック方法の流れを示すフロー図。

【図9】欠陥情報の入力画面の一例を示す模式図。

【図10】本発明の一実施形態に係る欠陥情報のフィードバック方法における欠陥データベース(マップ上に設定したエリアに対する粗形材に係る欠陥情報の紐付け状態)を示す模式図。

【図11】ケース部品について生成した平面方向の欠陥画像を示す模式図。

【発明を実施するための形態】

【0017】

次に、発明の実施の形態を説明する。

まず始めに、本発明の一実施形態に係る欠陥情報のフィードバック方法を適用する部品の構成について、図1〜図7を用いて説明をする。

尚、以下では、図1に規定するXYZ座標系に従って、図1中に示すA矢視方向(Z軸の正側から負側に向けた矢視方向)を平面方向、B矢視方向(Z軸の負側から正側に向けた矢視方向)を底面方向、C矢視方向(Y軸の正側から負側に向けた矢視方向)を左側面方向、D矢視方向(Y軸の負側から正側に向けた矢視方向)を右側面方向、E矢視方向(X軸の正側から負側に向けた矢視方向)を正面方向、F矢視方向(X軸の負側から正側に向けた矢視方向)を背面方向、と規定している。

【0018】

図1に示す如く、本発明の一実施形態に係る欠陥情報のフィードバック方法を適用する部品の一例であるケース部品1は、アルミダイカストの手法により粗形材が生成されるとともに、その後、当該粗形材にボーリングやホーニング等の機械加工を施して製造される部品であり、図2〜図7の六面図で表される各所に凹凸部が存在する複雑な形態を有している。

【0019】

このため、ケース部品1では、粗形材を生成するためのダイカスト工程において、そのダイカスト条件が適当でない等の原因によって、該粗形材の凹凸部周辺等に内在する欠陥が生じることがあり、ボーリングやホーニング等の機械加工を施されて初めて表面上に出現する欠陥を有している場合がある。

【0020】

図2〜図7に示す如く、本発明の一実施形態に係る欠陥情報のフィードバック方法では、ケース部品1の六面図に対して、それぞれマップMを設定するようにしている。

マップMは、各図の矢視方向における視野の範囲を、複数のエリアに分割して、ケース部品1の表面上の各部位をマップM上の各エリアに対応させている。

そして、図2に示すケース部品1の平面図に設定するマップMをマップM1、図3に示すケース部品1の底面図に設定するマップMをマップM2、図4に示すケース部品1の正面図に設定するマップMをマップM3、図5に示すケース部品1の背面図に設定するマップMをマップM4、図6に示すケース部品1の左側面図に設定するマップMをマップM5、図7に示すケース部品1の右側面図に設定するマップMをマップM6、とそれぞれ規定している。

【0021】

また、本実施形態では、所定の仕様αであるケース部品1について、その仕様αのケース部品1を所定の数量(例えば、10万個)だけ製造する場面において、各部品を識別するためのシリアル番号(例えば、(000001)〜(100000))を付与しつつ、ケース部品1を製造するようにしている。

【0022】

次に、本発明の一実施形態に係る欠陥情報のフィードバック方法について、図8〜図11を用いて説明をする。

【0023】

(ダイカスト工程)

本発明の一実施形態に係る欠陥情報のフィードバック方法が適用される仕様αのケース部品1の製造工程では、まずダイカスト工程において、粗形材が生成される。

図8に示す如く、ダイカスト工程では、まずダイカスト条件の設定がされ(S101)、その条件によりダイカストが行われ、粗形材が生成される(S102)。

また、生成された粗形材には、それぞれ固有のシリアル番号が付与される。

【0024】

生成された粗形材は、表面上に湯廻り不良等に起因する割れや欠け等の欠陥が無いか否かの外観検査が行われる(S103)。そして、外観検査に合格した粗形材のみが、次工程である機械加工工程に送られる。

また、外観検査において発見された欠陥の内容等から、ダイカスト条件の適否を評価して(S104)、その評価結果をダイカスト条件の設定(S101)にフィードバックする。

【0025】

(機械加工工程)

次に、ダイカスト工程において生成された粗形材は、機械加工工程に送られる。

機械加工工程では、まず製造する部品の仕様αに応じて機械加工条件の設定がされ(S201)、その条件により、粗形材に対して、例えば、ボーリングやホーニング等の機械加工を施して、部品(即ち、ケース部品1)が生成される(S202)。

ここで使用される各粗形材は、シリアル番号で識別されており、機械加工工程において生成された各部品には、粗形材に付与されたシリアル番号が、そのまま承継される。

生成された各部品には、機械加工後に表面上に出現した鋳巣等の欠陥が無いかを確認する検査(以下、欠陥検査と呼ぶ)が行われ(S203)、欠陥検査に合格した部品だけが、次工程である組立工程に送られる。

【0026】

ここで欠陥検査は、部品の六面図に相当する矢視方向ごとにそれぞれ行われ、ケース部品1を六方の各矢視方向から確認した検査結果から、検査者によって六方の各矢視方向ごとに欠陥情報が知得される。そして、検査者は、知得した欠陥情報を、機械加工工程に設置されたPC(パーソナルコンピュータ)2に入力し、データベースおよび欠陥画像が生成される(S204)。

【0027】

検査結果の入力時において、PC2の画面上には、例えば、図9(a)(b)に示すような画面が表示される。

図9(a)に示すPC2の画面上には、ケース部品1の六面図(即ち、平面図、底面図、正面図、背面図、左側面図、右側面図)が表示されており、その内から、例えば、平面図を選択すると、画面の表示が、図9(b)に示すような平面図の詳細画像に切り替わる。

ここで表示される平面図の詳細画像には、マップM1が重ねて表示されている。

尚、図9(b)では、各エリアに付したエリア番号の表示を割愛している。

【0028】

図2〜図7に示す如く、六面図に合わせて設定された各マップM(即ち、マップM1〜M6)は、ケース部品1に対する各矢視方向A〜Fにおける各視野の範囲を、格子状に複数のエリアに分割して形成したものであり、本実施形態では、例えば、各視野の範囲を210個のエリアに分割した態様としている。そして、各エリアには(1)〜(210)の個別の番号(エリア番号)が付与されている。

【0029】

また、マップMにおけるエリアの分割寸法は、ケース部品1の表面上に現れる欠陥の想定される大きさを基準として、一つのエリアの大きさが、この欠陥の大きさを下回らない程度の大きさとなるように分割寸法を設定することが望ましい。

【0030】

即ち、本発明の一実施形態に係る欠陥情報のフィードバック方法において、マップMは、ケース部品1の六面図に対応させて、それぞれに(各マップM1〜M6を)生成するものである。

このような構成により、粗形材に内在する欠陥が発生した部位(エリア)を漏れなく容易に特定することができる。また、粗形材の欠陥情報を機械加工工程と粗形材を生成する工程(本実施形態では、ダイカスト工程)で容易に共有することができる。

【0031】

欠陥検査は、シリアル番号により識別された各ケース部品1・1・・・ごとに行われる。

検査者は、ケース部品1の表面上に欠陥が存在しているか否かを目視で確認し、欠陥が存在していれば、その位置および欠陥の状態を知得する。

そして、その位置に対応するマップM上のエリア(エリア番号)を選択し、そのエリアにおいて存在する欠陥の内容(即ち、欠陥情報)をPC2に入力して、そのケース部品1のシリアル番号と、エリア番号および欠陥情報とを紐付けてデータベースを生成する(以下、欠陥データベースと呼ぶ)。

【0032】

具体的には、図10に示す如く、例えば、シリアル番号(000001)のケース部品1に対する欠陥検査の結果、エリア番号「100」であるエリアに対応する位置に欠陥が発見された場合、そのエリアに存在する欠陥の欠陥情報を入力する。

そして、シリアル番号(000001)のケース部品1において、欠陥が発見された全てのエリアについて、各エリア番号に紐付けて欠陥の欠陥情報を入力する。

ここでいう欠陥情報には、欠陥の発生部位が、面なのか、ネジ孔なのか、ネジ孔以外の孔なのか等を分別する「欠陥の種類」に関する情報等が含まれる。

【0033】

また、図10に示す如く、エリア番号に紐付ける欠陥情報としては、欠陥の形状や大きさ等に関する形状情報を紐付けておくことも可能である。さらに、欠陥情報としては、粗形材を生成したときのダイカスト条件(工程の雰囲気(温度・湿度)に関する情報)や、エリア内におけるさらに詳細な欠陥位置を特定するための情報等、の種々の情報を紐付けておくことが可能である。

このような、詳細な欠陥情報を含む内容で欠陥データベースを生成しておくことによって、粗形材における欠陥の発生原因の分析等が容易になり、欠陥の発生頻度を低減することに寄与することができる。

【0034】

即ち、本発明の一実施形態に係る欠陥情報のフィードバック方法において、欠陥情報のデータベース(欠陥データベース)は、欠陥の存在する位置に対応するエリアに紐付けて、さらに、該欠陥の形状に関する情報(即ち、欠陥の形状や大きさ等)を紐付けるものである。

このような構成により、粗形材を生成する工程で欠陥が発生しやすい部位を容易に特定することができる。また、粗形材における欠陥の発生原因を容易に分析することができ、欠陥の発生頻度を低減させることができる。

【0035】

尚、本実施形態では、検査者が目視により欠陥を知得し、PC2に手作業で欠陥情報を入力する場合を例示しているが、画像処理等の手法を用いて、欠陥の位置および状態等を自動的に認識できる設備を使用することも可能であり、欠陥情報の知得および入力を自動化した構成とすることも可能である。

【0036】

また、PC2に入力された複数(例えば、10万個)の各ケース部品1・1・・・に関する欠陥情報によって、欠陥データベースが生成され、この欠陥データベースに基づいて、欠陥の発生頻度を表す画像を生成することができる。

例えば、検査対象となった複数のケース部品1・1・・・において、各エリアを欠陥の出現頻度(出現回数)に応じて色分け等して表示すると、図11に示すような画像(以下、欠陥画像と呼ぶ)を生成することができる。

【0037】

図11に示す欠陥画像では、各ケース部品1・1・・・において、例えば、最新に生成された部品(即ち、ケース部品1)100個あたりの欠陥の出現回数が5回以上であるエリア、欠陥の出現回数が2〜4回であるエリア、欠陥の出現回数が1回であるエリア、をそれぞれハッチング等で分別して表示することによって、生成される。尚、欠陥の出現回数が0であるエリアについては、特別な表示をしていない。

ここで、欠陥画像を生成するためのケース部品1の母数や、欠陥の出現回数の設定は、欠陥画像の利用目的等に応じて適宜変更することができ、例えば、ケース部品1の母数を生成された全数(例えば、10万個)とすることも可能である。

【0038】

このようにして生成される欠陥画像のデータは、図8に示すように、機械加工工程に設置されたPC2と、ダイカスト工程に設置されたPC(パーソナルコンピュータ)3で、LAN等を介して共有して確認できる態様で記憶・保存される。

そして、PC2およびPC3を各工程内の作業者が容易に視認できる位置に配置するとともに、PC2において生成された欠陥画像が、PC2およびPC3の画面に随時自動更新されて表示される構成とすることが望ましい。

【0039】

また、前述した欠陥データベースも、機械加工工程に設置されたPC2と、ダイカスト工程に設置されたPC3で、LAN等を介して共有して利用ができる状態で記憶・保存される。

尚、本実施形態において、ダイカスト工程と機械加工工程において、欠陥画像および欠陥データベースを共有するための構成は、本実施形態に示すPC2とPC3からなる構成に限定されるものではなく、例えば、共有のサーバー装置等を備える構成として、係るサーバー装置に各PC2・3が接続されるような構成であってもよい。

【0040】

そして、ダイカスト工程の作業者が、この欠陥画像を随時確認すれば、現状のダイカスト条件で生成されている粗形材のどの部位で欠陥が出現しやすいかという傾向を一目瞭然で容易に把握することができる。これにより、ダイカスト条件が適当でない箇所を容易に把握でき、ダイカスト条件の検討・見直しが容易になる。

また、ダイカスト工程と機械加工工程において、欠陥画像を共有することによって、機械加工後の検査が終了した早期の段階に、欠陥情報をダイカスト条件にフィードバックすることができ、従来に比して、欠陥情報のフィードバック期間を短縮することができる。

【0041】

また、欠陥データベースから、欠陥が出現する傾向の経時変化を確認しておくことによって、ダイカストマシンの異常(例えば、特定の部位の冷却水ジャケットの詰まり)等を早期に発見するための手掛かりとなり得る。

【0042】

即ち、本発明の一実施形態に係る欠陥情報のフィードバック方法は、粗形材を機械加工して生成する部品であるケース部品1について、該ケース部品1の表面を複数のエリアに分割したマップMを生成するとともに、複数のケース部品1・1・・・の機械加工後の検査結果に基づいて、粗形材に内在する、各ケース部品1・1・・・の機械加工後の検査において判明した欠陥を、マップM上の欠陥が存在する位置に対応するエリアに紐付けて、前記粗形材の欠陥が発生するエリアに関するデータベース(欠陥データベース)を生成し、欠陥データベースに基づいて、各エリアの粗形材の欠陥の発生頻度をマップM上に示す画像(欠陥画像)を生成し、欠陥画像および欠陥データベースにより知得される欠陥情報を、ケース部品1の機械加工工程と粗形材の生成工程において共有するとともに、粗形材の製造条件にフィードバックするものである。

このような構成により、機械加工工程で判明した粗形材の欠陥を、簡易かつ早期に、粗形材の生成工程であるダイカスト工程にフィードバックできる。

【0043】

また、機械加工工程において生成した欠陥データベースおよび欠陥画像から知得される欠陥情報は、機械加工条件の設定にもフィードバックされる(S205)。

【0044】

そして、機械加工工程における欠陥検査に合格したケース部品1のみが、組立工程に送られ(S301)、他の部品等と合わせて組立られて、製品が完成する(S401)。

【0045】

尚、本実施形態では、粗形材が、ダイカスト工程を経て生成されるダイカスト部品である場合を例示して説明をしたが、本発明の適用に係る部品の基になる粗形材の態様を、ダイカスト(鋳造)部品に限定するものではない。即ち、本発明の適用に係る部品の基になる粗形材は、部品の基となる粗加工された素材であればよく、例えば、引き抜き工程や圧延工程等を経て生成される線材、棒材、ロール材等の態様であり、その後の機械加工工程で部品に加工されるものであって、粗形材に内在する欠陥が機械加工工程において判明する性質を有するものであればよい。

【符号の説明】

【0046】

1 ケース部品

2 PC

3 PC

【技術分野】

【0001】

本発明は、欠陥情報のフィードバック方法の技術に関し、より詳しくは、粗形材を機械加工して生成される部品について、該部品の検査結果から知得される粗形材の欠陥情報を、粗形材の生成工程にフィードバックするための技術に関する。

【背景技術】

【0002】

従来、自動車等を製造するために用いられる各部品を生成する過程では、例えば、ダイカスト(鋳造)工程において、部品の基となる粗加工された素材(以下、粗形材と呼ぶ)を生成した後に、機械加工工程において、前記粗形材にボーリングやホーニング等の機械加工を施して、当該部品が生成されるのが一般的である。

【0003】

また従来、このような過程を経て生成される部品は、粗形材の生成(例えば、ダイカスト(鋳造)工程)と機械加工の実施(機械加工工程)が異なる場所および部門で行われることが一般的であり、機械加工を施してから初めて判明する粗形材の欠陥に関する情報(以下、欠陥情報と呼ぶ)が、機械加工工程からダイカスト工程にフィードバックされるのに時間を要していた。

このため、欠陥情報がフィードバックされるまでの間は、欠陥が内在する粗形材が生成され続けてしまうという問題があった。

【0004】

欠陥情報を前工程にフィードバックするための技術としては、例えば、以下に示す特許文献1にその技術が開示され公知となっている。

特許文献1に開示された欠陥検査工程において用いる欠陥検査装置は、ホーニング加工機、洗浄装置およびメッキ処理装置等に欠陥検査結果をフィードバックすることにより、エンジンシリンダ製造工程において処理あるいは加工条件を適正に保つことが可能になり、製品歩留まりを向上させることができるものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−121450号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に開示されている従来技術は、機械加工工程における加工条件を適正に保つために、機械加工工程の中で欠陥情報をフィードバックするものであり、機械加工工程において、機械加工後に判明した粗形材の欠陥情報を、その前工程である粗形材を生成する工程(例えば、ダイカスト工程)にフィードバックするものとはなっていなかった。

このため、部門間を越えて、欠陥情報を早期かつ容易にフィードバックすることができる技術の開発が望まれている状況であった。

【0007】

本発明は、斯かる現状の課題を鑑みてなされたものであり、機械加工工程における機械加工後の検査で判明した粗形材の欠陥を、粗形材の生成工程に、簡易かつ早期にフィードバックすることができる欠陥情報のフィードバック方法を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0009】

即ち、請求項1においては、粗形材を機械加工して生成する部品について、該部品の表面を複数のエリアに分割したマップを生成するとともに、複数の前記部品の機械加工後の検査結果に基づいて、前記粗形材に内在する、前記部品の機械加工後の検査において判明した欠陥を、前記マップ上の前記欠陥が存在する位置に対応するエリアに紐付けて、前記粗形材の欠陥が発生するエリアに関するデータベースを生成し、前記データベースに基づいて、前記複数のエリアの前記粗形材の欠陥の発生頻度を前記マップ上に示す画像を生成し、前記画像および前記データベースにより知得される欠陥情報を、前記部品の機械加工工程と前記粗形材の生成工程において共有するとともに、前記粗形材の生成条件にフィードバックするものである。

【0010】

請求項2においては、前記マップは、前記部品の六面図に対応させて、それぞれに生成するものである。

【0011】

請求項3においては、前記データベースは、前記欠陥の存在する位置に対応するエリアに紐付けて、さらに、該欠陥の形状に関する情報を紐付けるものである。

【発明の効果】

【0012】

本発明の効果として、以下に示すような効果を奏する。

【0013】

請求項1においては、機械加工工程で判明した粗形材の欠陥を、簡易かつ早期に、粗形材の生成工程にフィードバックできる。

【0014】

請求項2においては、粗形材に内在する欠陥が発生した部位を漏れなく容易に特定することができる。また、粗形材の欠陥情報を機械加工工程と粗形材を生成する工程で容易に共有することができる。

【0015】

請求項3においては、粗形材を生成する工程で欠陥が発生しやすい部位を容易に特定することができる。また、粗形材における欠陥の発生原因を容易に分析することができ、欠陥の発生頻度を低減させることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る欠陥情報のフィードバック方法の適用に係る部品を示す斜視模式図。

【図2】本発明の一実施形態に係る欠陥情報のフィードバック方法の適用に係る部品の一例であるケース部品を示す平面模式図。

【図3】同じくケース部品を示す底面模式図。

【図4】同じくケース部品を示す右側面模式図。

【図5】同じくケース部品を示す左側面模式図。

【図6】同じくケース部品を示す正面模式図。

【図7】同じくケース部品を示す背面模式図。

【図8】本発明の一実施形態に係る欠陥情報のフィードバック方法の流れを示すフロー図。

【図9】欠陥情報の入力画面の一例を示す模式図。

【図10】本発明の一実施形態に係る欠陥情報のフィードバック方法における欠陥データベース(マップ上に設定したエリアに対する粗形材に係る欠陥情報の紐付け状態)を示す模式図。

【図11】ケース部品について生成した平面方向の欠陥画像を示す模式図。

【発明を実施するための形態】

【0017】

次に、発明の実施の形態を説明する。

まず始めに、本発明の一実施形態に係る欠陥情報のフィードバック方法を適用する部品の構成について、図1〜図7を用いて説明をする。

尚、以下では、図1に規定するXYZ座標系に従って、図1中に示すA矢視方向(Z軸の正側から負側に向けた矢視方向)を平面方向、B矢視方向(Z軸の負側から正側に向けた矢視方向)を底面方向、C矢視方向(Y軸の正側から負側に向けた矢視方向)を左側面方向、D矢視方向(Y軸の負側から正側に向けた矢視方向)を右側面方向、E矢視方向(X軸の正側から負側に向けた矢視方向)を正面方向、F矢視方向(X軸の負側から正側に向けた矢視方向)を背面方向、と規定している。

【0018】

図1に示す如く、本発明の一実施形態に係る欠陥情報のフィードバック方法を適用する部品の一例であるケース部品1は、アルミダイカストの手法により粗形材が生成されるとともに、その後、当該粗形材にボーリングやホーニング等の機械加工を施して製造される部品であり、図2〜図7の六面図で表される各所に凹凸部が存在する複雑な形態を有している。

【0019】

このため、ケース部品1では、粗形材を生成するためのダイカスト工程において、そのダイカスト条件が適当でない等の原因によって、該粗形材の凹凸部周辺等に内在する欠陥が生じることがあり、ボーリングやホーニング等の機械加工を施されて初めて表面上に出現する欠陥を有している場合がある。

【0020】

図2〜図7に示す如く、本発明の一実施形態に係る欠陥情報のフィードバック方法では、ケース部品1の六面図に対して、それぞれマップMを設定するようにしている。

マップMは、各図の矢視方向における視野の範囲を、複数のエリアに分割して、ケース部品1の表面上の各部位をマップM上の各エリアに対応させている。

そして、図2に示すケース部品1の平面図に設定するマップMをマップM1、図3に示すケース部品1の底面図に設定するマップMをマップM2、図4に示すケース部品1の正面図に設定するマップMをマップM3、図5に示すケース部品1の背面図に設定するマップMをマップM4、図6に示すケース部品1の左側面図に設定するマップMをマップM5、図7に示すケース部品1の右側面図に設定するマップMをマップM6、とそれぞれ規定している。

【0021】

また、本実施形態では、所定の仕様αであるケース部品1について、その仕様αのケース部品1を所定の数量(例えば、10万個)だけ製造する場面において、各部品を識別するためのシリアル番号(例えば、(000001)〜(100000))を付与しつつ、ケース部品1を製造するようにしている。

【0022】

次に、本発明の一実施形態に係る欠陥情報のフィードバック方法について、図8〜図11を用いて説明をする。

【0023】

(ダイカスト工程)

本発明の一実施形態に係る欠陥情報のフィードバック方法が適用される仕様αのケース部品1の製造工程では、まずダイカスト工程において、粗形材が生成される。

図8に示す如く、ダイカスト工程では、まずダイカスト条件の設定がされ(S101)、その条件によりダイカストが行われ、粗形材が生成される(S102)。

また、生成された粗形材には、それぞれ固有のシリアル番号が付与される。

【0024】

生成された粗形材は、表面上に湯廻り不良等に起因する割れや欠け等の欠陥が無いか否かの外観検査が行われる(S103)。そして、外観検査に合格した粗形材のみが、次工程である機械加工工程に送られる。

また、外観検査において発見された欠陥の内容等から、ダイカスト条件の適否を評価して(S104)、その評価結果をダイカスト条件の設定(S101)にフィードバックする。

【0025】

(機械加工工程)

次に、ダイカスト工程において生成された粗形材は、機械加工工程に送られる。

機械加工工程では、まず製造する部品の仕様αに応じて機械加工条件の設定がされ(S201)、その条件により、粗形材に対して、例えば、ボーリングやホーニング等の機械加工を施して、部品(即ち、ケース部品1)が生成される(S202)。

ここで使用される各粗形材は、シリアル番号で識別されており、機械加工工程において生成された各部品には、粗形材に付与されたシリアル番号が、そのまま承継される。

生成された各部品には、機械加工後に表面上に出現した鋳巣等の欠陥が無いかを確認する検査(以下、欠陥検査と呼ぶ)が行われ(S203)、欠陥検査に合格した部品だけが、次工程である組立工程に送られる。

【0026】

ここで欠陥検査は、部品の六面図に相当する矢視方向ごとにそれぞれ行われ、ケース部品1を六方の各矢視方向から確認した検査結果から、検査者によって六方の各矢視方向ごとに欠陥情報が知得される。そして、検査者は、知得した欠陥情報を、機械加工工程に設置されたPC(パーソナルコンピュータ)2に入力し、データベースおよび欠陥画像が生成される(S204)。

【0027】

検査結果の入力時において、PC2の画面上には、例えば、図9(a)(b)に示すような画面が表示される。

図9(a)に示すPC2の画面上には、ケース部品1の六面図(即ち、平面図、底面図、正面図、背面図、左側面図、右側面図)が表示されており、その内から、例えば、平面図を選択すると、画面の表示が、図9(b)に示すような平面図の詳細画像に切り替わる。

ここで表示される平面図の詳細画像には、マップM1が重ねて表示されている。

尚、図9(b)では、各エリアに付したエリア番号の表示を割愛している。

【0028】

図2〜図7に示す如く、六面図に合わせて設定された各マップM(即ち、マップM1〜M6)は、ケース部品1に対する各矢視方向A〜Fにおける各視野の範囲を、格子状に複数のエリアに分割して形成したものであり、本実施形態では、例えば、各視野の範囲を210個のエリアに分割した態様としている。そして、各エリアには(1)〜(210)の個別の番号(エリア番号)が付与されている。

【0029】

また、マップMにおけるエリアの分割寸法は、ケース部品1の表面上に現れる欠陥の想定される大きさを基準として、一つのエリアの大きさが、この欠陥の大きさを下回らない程度の大きさとなるように分割寸法を設定することが望ましい。

【0030】

即ち、本発明の一実施形態に係る欠陥情報のフィードバック方法において、マップMは、ケース部品1の六面図に対応させて、それぞれに(各マップM1〜M6を)生成するものである。

このような構成により、粗形材に内在する欠陥が発生した部位(エリア)を漏れなく容易に特定することができる。また、粗形材の欠陥情報を機械加工工程と粗形材を生成する工程(本実施形態では、ダイカスト工程)で容易に共有することができる。

【0031】

欠陥検査は、シリアル番号により識別された各ケース部品1・1・・・ごとに行われる。

検査者は、ケース部品1の表面上に欠陥が存在しているか否かを目視で確認し、欠陥が存在していれば、その位置および欠陥の状態を知得する。

そして、その位置に対応するマップM上のエリア(エリア番号)を選択し、そのエリアにおいて存在する欠陥の内容(即ち、欠陥情報)をPC2に入力して、そのケース部品1のシリアル番号と、エリア番号および欠陥情報とを紐付けてデータベースを生成する(以下、欠陥データベースと呼ぶ)。

【0032】

具体的には、図10に示す如く、例えば、シリアル番号(000001)のケース部品1に対する欠陥検査の結果、エリア番号「100」であるエリアに対応する位置に欠陥が発見された場合、そのエリアに存在する欠陥の欠陥情報を入力する。

そして、シリアル番号(000001)のケース部品1において、欠陥が発見された全てのエリアについて、各エリア番号に紐付けて欠陥の欠陥情報を入力する。

ここでいう欠陥情報には、欠陥の発生部位が、面なのか、ネジ孔なのか、ネジ孔以外の孔なのか等を分別する「欠陥の種類」に関する情報等が含まれる。

【0033】

また、図10に示す如く、エリア番号に紐付ける欠陥情報としては、欠陥の形状や大きさ等に関する形状情報を紐付けておくことも可能である。さらに、欠陥情報としては、粗形材を生成したときのダイカスト条件(工程の雰囲気(温度・湿度)に関する情報)や、エリア内におけるさらに詳細な欠陥位置を特定するための情報等、の種々の情報を紐付けておくことが可能である。

このような、詳細な欠陥情報を含む内容で欠陥データベースを生成しておくことによって、粗形材における欠陥の発生原因の分析等が容易になり、欠陥の発生頻度を低減することに寄与することができる。

【0034】

即ち、本発明の一実施形態に係る欠陥情報のフィードバック方法において、欠陥情報のデータベース(欠陥データベース)は、欠陥の存在する位置に対応するエリアに紐付けて、さらに、該欠陥の形状に関する情報(即ち、欠陥の形状や大きさ等)を紐付けるものである。

このような構成により、粗形材を生成する工程で欠陥が発生しやすい部位を容易に特定することができる。また、粗形材における欠陥の発生原因を容易に分析することができ、欠陥の発生頻度を低減させることができる。

【0035】

尚、本実施形態では、検査者が目視により欠陥を知得し、PC2に手作業で欠陥情報を入力する場合を例示しているが、画像処理等の手法を用いて、欠陥の位置および状態等を自動的に認識できる設備を使用することも可能であり、欠陥情報の知得および入力を自動化した構成とすることも可能である。

【0036】

また、PC2に入力された複数(例えば、10万個)の各ケース部品1・1・・・に関する欠陥情報によって、欠陥データベースが生成され、この欠陥データベースに基づいて、欠陥の発生頻度を表す画像を生成することができる。

例えば、検査対象となった複数のケース部品1・1・・・において、各エリアを欠陥の出現頻度(出現回数)に応じて色分け等して表示すると、図11に示すような画像(以下、欠陥画像と呼ぶ)を生成することができる。

【0037】

図11に示す欠陥画像では、各ケース部品1・1・・・において、例えば、最新に生成された部品(即ち、ケース部品1)100個あたりの欠陥の出現回数が5回以上であるエリア、欠陥の出現回数が2〜4回であるエリア、欠陥の出現回数が1回であるエリア、をそれぞれハッチング等で分別して表示することによって、生成される。尚、欠陥の出現回数が0であるエリアについては、特別な表示をしていない。

ここで、欠陥画像を生成するためのケース部品1の母数や、欠陥の出現回数の設定は、欠陥画像の利用目的等に応じて適宜変更することができ、例えば、ケース部品1の母数を生成された全数(例えば、10万個)とすることも可能である。

【0038】

このようにして生成される欠陥画像のデータは、図8に示すように、機械加工工程に設置されたPC2と、ダイカスト工程に設置されたPC(パーソナルコンピュータ)3で、LAN等を介して共有して確認できる態様で記憶・保存される。

そして、PC2およびPC3を各工程内の作業者が容易に視認できる位置に配置するとともに、PC2において生成された欠陥画像が、PC2およびPC3の画面に随時自動更新されて表示される構成とすることが望ましい。

【0039】

また、前述した欠陥データベースも、機械加工工程に設置されたPC2と、ダイカスト工程に設置されたPC3で、LAN等を介して共有して利用ができる状態で記憶・保存される。

尚、本実施形態において、ダイカスト工程と機械加工工程において、欠陥画像および欠陥データベースを共有するための構成は、本実施形態に示すPC2とPC3からなる構成に限定されるものではなく、例えば、共有のサーバー装置等を備える構成として、係るサーバー装置に各PC2・3が接続されるような構成であってもよい。

【0040】

そして、ダイカスト工程の作業者が、この欠陥画像を随時確認すれば、現状のダイカスト条件で生成されている粗形材のどの部位で欠陥が出現しやすいかという傾向を一目瞭然で容易に把握することができる。これにより、ダイカスト条件が適当でない箇所を容易に把握でき、ダイカスト条件の検討・見直しが容易になる。

また、ダイカスト工程と機械加工工程において、欠陥画像を共有することによって、機械加工後の検査が終了した早期の段階に、欠陥情報をダイカスト条件にフィードバックすることができ、従来に比して、欠陥情報のフィードバック期間を短縮することができる。

【0041】

また、欠陥データベースから、欠陥が出現する傾向の経時変化を確認しておくことによって、ダイカストマシンの異常(例えば、特定の部位の冷却水ジャケットの詰まり)等を早期に発見するための手掛かりとなり得る。

【0042】

即ち、本発明の一実施形態に係る欠陥情報のフィードバック方法は、粗形材を機械加工して生成する部品であるケース部品1について、該ケース部品1の表面を複数のエリアに分割したマップMを生成するとともに、複数のケース部品1・1・・・の機械加工後の検査結果に基づいて、粗形材に内在する、各ケース部品1・1・・・の機械加工後の検査において判明した欠陥を、マップM上の欠陥が存在する位置に対応するエリアに紐付けて、前記粗形材の欠陥が発生するエリアに関するデータベース(欠陥データベース)を生成し、欠陥データベースに基づいて、各エリアの粗形材の欠陥の発生頻度をマップM上に示す画像(欠陥画像)を生成し、欠陥画像および欠陥データベースにより知得される欠陥情報を、ケース部品1の機械加工工程と粗形材の生成工程において共有するとともに、粗形材の製造条件にフィードバックするものである。

このような構成により、機械加工工程で判明した粗形材の欠陥を、簡易かつ早期に、粗形材の生成工程であるダイカスト工程にフィードバックできる。

【0043】

また、機械加工工程において生成した欠陥データベースおよび欠陥画像から知得される欠陥情報は、機械加工条件の設定にもフィードバックされる(S205)。

【0044】

そして、機械加工工程における欠陥検査に合格したケース部品1のみが、組立工程に送られ(S301)、他の部品等と合わせて組立られて、製品が完成する(S401)。

【0045】

尚、本実施形態では、粗形材が、ダイカスト工程を経て生成されるダイカスト部品である場合を例示して説明をしたが、本発明の適用に係る部品の基になる粗形材の態様を、ダイカスト(鋳造)部品に限定するものではない。即ち、本発明の適用に係る部品の基になる粗形材は、部品の基となる粗加工された素材であればよく、例えば、引き抜き工程や圧延工程等を経て生成される線材、棒材、ロール材等の態様であり、その後の機械加工工程で部品に加工されるものであって、粗形材に内在する欠陥が機械加工工程において判明する性質を有するものであればよい。

【符号の説明】

【0046】

1 ケース部品

2 PC

3 PC

【特許請求の範囲】

【請求項1】

粗形材を機械加工して生成する部品について、

該部品の表面を複数のエリアに分割したマップを生成するとともに、

複数の前記部品の機械加工後の検査結果に基づいて、

前記粗形材に内在する、前記部品の機械加工後の検査において判明した欠陥を、

前記マップ上の前記欠陥が存在する位置に対応するエリアに紐付けて、

前記粗形材の欠陥が発生するエリアに関するデータベースを生成し、

前記データベースに基づいて、

前記複数のエリアの前記粗形材の欠陥の発生頻度を前記マップ上に示す画像を生成し、

前記画像および前記データベースにより知得される欠陥情報を、

前記部品の機械加工工程と前記粗形材の生成工程において共有するとともに、前記粗形材の生成条件にフィードバックする、

ことを特徴とする欠陥情報のフィードバック方法。

【請求項2】

前記マップは、

前記部品の六面図に対応させて、それぞれに生成する、

ことを特徴とする請求項1記載の欠陥情報のフィードバック方法。

【請求項3】

前記データベースは、

前記欠陥の存在する位置に対応するエリアに紐付けて、

さらに、該欠陥の形状に関する情報を紐付ける、

ことを特徴とする請求項1または請求項2記載の欠陥情報のフィードバック方法。

【請求項1】

粗形材を機械加工して生成する部品について、

該部品の表面を複数のエリアに分割したマップを生成するとともに、

複数の前記部品の機械加工後の検査結果に基づいて、

前記粗形材に内在する、前記部品の機械加工後の検査において判明した欠陥を、

前記マップ上の前記欠陥が存在する位置に対応するエリアに紐付けて、

前記粗形材の欠陥が発生するエリアに関するデータベースを生成し、

前記データベースに基づいて、

前記複数のエリアの前記粗形材の欠陥の発生頻度を前記マップ上に示す画像を生成し、

前記画像および前記データベースにより知得される欠陥情報を、

前記部品の機械加工工程と前記粗形材の生成工程において共有するとともに、前記粗形材の生成条件にフィードバックする、

ことを特徴とする欠陥情報のフィードバック方法。

【請求項2】

前記マップは、

前記部品の六面図に対応させて、それぞれに生成する、

ことを特徴とする請求項1記載の欠陥情報のフィードバック方法。

【請求項3】

前記データベースは、

前記欠陥の存在する位置に対応するエリアに紐付けて、

さらに、該欠陥の形状に関する情報を紐付ける、

ことを特徴とする請求項1または請求項2記載の欠陥情報のフィードバック方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−45563(P2012−45563A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−188545(P2010−188545)

【出願日】平成22年8月25日(2010.8.25)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月25日(2010.8.25)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]