欠陥検出方法および半導体装置の製造方法

【課題】微細パターン中の微小なオープン欠陥やショート欠陥を検出する手法を提供する。

【解決手段】パターンが形成された基板に電子線を照射し、基板から発生する低エネルギーの二次電子および高エネルギーの反射電子を検出してそれぞれの電子から第1および第2のSEM像を生成する。第2のSEM像から輪郭を抽出してパターンの輪郭データを取得し、該輪郭データを第1のSEM像に適用して検査領域を決定し、該検査領域に対して二値化処理を行うことにより、パターンまたは基板の欠陥を検出する。

【解決手段】パターンが形成された基板に電子線を照射し、基板から発生する低エネルギーの二次電子および高エネルギーの反射電子を検出してそれぞれの電子から第1および第2のSEM像を生成する。第2のSEM像から輪郭を抽出してパターンの輪郭データを取得し、該輪郭データを第1のSEM像に適用して検査領域を決定し、該検査領域に対して二値化処理を行うことにより、パターンまたは基板の欠陥を検出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は欠陥検出方法および半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体デバイスの微細化に伴い、リソグラフィーに求められるパターン転写精度の要求は年々厳しくなってきている。デバイスの微細化に対応するために、リソグラフィーにおいて光学近接効果補正(OPC: optical proximity correction)技術は必須であり、OPCパターンの数は増大し続けている。

【0003】

あらゆるパターンの解像を満足するように露光機のドーズ(照射)量、および、フォーカスのマージン(余裕度)を大きく確保すれば、露光機のプロセスパラメータが多少ふらついてもパターンの転写性はロバストであるため、半導体デバイスの歩留を高くすることにつながる。そのため、OPCが正しく機能しているのかどうかを確認することは非常に重要である。

【0004】

OPC機能を確認する方法として、OPCの確認が必要と思われるパターンを抽出し、そのパターンのSEM(Scanning Electron Microscopy)画像と、そのパターンに対応するCAD(Computer Aided Design)データとを比較することによりパターンの良否を判定することが一般的に行われている。検出すべき欠陥は、パターンの寸法の太り、細りやパターンの変形、並びにオープン、ショートの欠陥である。

【0005】

SEM画像とCADデータとの比較に際して、例えばSEM画像からパターンの輪郭データを抽出し、位置を調整した後に、差分計算を行う方法が提案されている。良好なパターン仕上がりの場合には、算出された差分値が小さくなることは言うまでもない。なお、パターンの輪郭抽出は、光顕画像からでも可能ではあるが、その精度の高さから、SEM画像の二次電子プロファイルを用いて輪郭を決定することが一般的である。

【0006】

しかし、二次電子プロファイルは、パターンラフネスやパターン形状の違いに依存してエッジ効果が異なり、エッジ効果の大小に応じて輝度が大きく変化する。また、デバイスが形成される基板上の領域に応じてパターンの粗密が異なる場合、パターンが粗である領域への電子線の照射により基板が帯電してしまうことがある。エネルギーの低い二次電子はこのような帯電の影響を受けやすいため、その場合はパターンの輪郭抽出が困難になる。このような問題に対しては、例えば特許文献1に開示されるように、反射電子像を用いることで、二次電子に比べ容易に輪郭を決定する方法が提案されている。

【0007】

しかしながら、反射電子は収率が悪いため、微小なショートのような欠陥に対しては十分なS/Nが得られないという新たな問題が発生している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開第2009−44070号広報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、微細パターン中の微小なオープン欠陥やショート欠陥を検出する手法を提供することにある。

【課題を解決するための手段】

【0010】

本発明の第1の態様によれば、

パターンが形成された基板に荷電粒子線を照射して、前記基板から発生する、第1のエネルギーを有する第1の荷電粒子と、前記第1のエネルギーよりも高い第2のエネルギーを有する第2の荷電粒子とを検出し、検出された第1および第2の荷電粒子から第1および第2の荷電粒子像をそれぞれ生成し、前記第2の荷電粒子像から輪郭を抽出して前記パターンの輪郭データを取得し、前記輪郭データを用いて前記第1の荷電粒子像における検査領域を決定し、前記検査領域に対して二値化処理を行うことにより、前記パターンまたは前記基板の欠陥を検出することを特徴とする欠陥検出方法が提供される。

【0011】

また、本発明の第2の態様によれば、

検査対象のパターンがそれぞれ形成された基板の製造ロットから任意の基板を抜き取り、抜き取られた前記基板について上述の本発明の第1の態様による検出方法を用いて欠陥の有無を検査し、前記パターンが良品であると評価された場合に、前記抜き取られた基板が属する前記製造ロットの基板に半導体装置を製造する、半導体装置の製造方法が提供される。

【発明の効果】

【0012】

本発明によれば、微細パターン中の微小なオープン欠陥やショート欠陥を検出することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1の実施の形態による欠陥検出方法に用いられるレビューSEMの一例を示すブロック図。

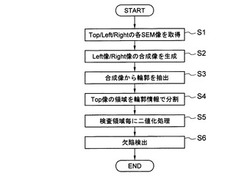

【図2】本発明の第1の実施の形態による欠陥検出方法の概略手順を示すフローチャート。

【図3】反射電子用の検出器の配置例を示す図。

【図4】図2に示す欠陥検出方法を具体的に説明する図。

【図5A】二値化方法の第1例の説明図。

【図5B】二値化方法の第1例の説明図。

【図6】二値化方法の第2例の説明図。

【図7】比較例の説明図。

【図8】比較例の説明図。

【図9】比較例の説明図。

【図10】エネルギーフィルタの説明図。

【図11】本発明の第2の実施の形態による欠陥検出方法の概略手順を示すフローチャート。

【図12】参照データとの比較による形状検査の具体的手順を示すフローチャート。

【図13】マスキングの説明図。

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態のいくつかについて、図面を参照しながら詳細に説明する。図面において、同一の部分には同一の番号を付し、重複説明は必要な場合に限り行う。

【0015】

(1)第1の実施の形態

本発明の第1の実施の形態による欠陥検出方法について図1乃至図11を参照しながら説明する。本実施形態の特徴は、図2のステップS3乃至S5に示されるように、反射電子によるSEM像から輪郭データを取得し、該輪郭データを二次電子によるSEM像に適用して検査領域を画定し、該検査領域に対して二値化処理を行う点にある。以下、順を追って説明する。

【0016】

図1は、本発明の第1および第2の実施の形態による欠陥検出方法に適用されるレビューSEMの一例を示すブロック図である。図1に示すレビューSEMは、電子光学系10と、各種制御部19〜21、EWS(Engineering Work Station)25とを備える。処理制御部21は、画像処理部22と演算部23とメモリ24とを含み、EWS25、走査制御部20、ステージ制御部19の他、外部メモリ26,27に接続される。外部メモリ26には、後述する本実施形態の欠陥検出方法の具体的処理手順を記述したレシピファイルが格納される。処理制御部21は、外部メモリ26からレシピファイルを読み込み、そのファイルに記述された処理手順に従ってレビューSEMの各構成要素を制御することにより、欠陥を検出する。外部メモリ27は、後述する第2の実施の形態で参照データとして使用される設計値のデータ(CADデータ)を格納する。

【0017】

電子光学系10は、高真空の状態に保持された鏡筒内に設けられ、電子銃12と、コンデンサレンズ11と、走査偏向器13と、対物レンズ14と、ステージ18と、検出器15a,15b,16とを含む。ステージ18は、検査対象であるパターンが表面に形成された試料である基板Sを載置するとともに、ステージ制御部19を介して処理制御部21から送られる制御信号に従って所望の検査箇所が視野内に入るように基板Sを移動させる。電子銃12は、電子ビームEBを生成して基板Sに向けて照射する。本実施形態において電子ビームEBは、例えば荷電粒子線に対応する。コンデンサレンズ11は、図示しないコンデンサレンズ制御部を介して処理制御部21から送られる制御信号に従って磁界又は電界を生成し、適切なビーム径となるように電子ビームEBを集束させる。対物レンズ14は、図示しない対物レンズ制御部を介して処理制御部21から送られる制御信号に従って磁界又は電界を生成し、電子ビームEBが基板S上にジャストフィーカスで照射するように電子ビームEBを再度集束させる。走査偏向器13は、走査制御部20を介して処理制御部21から送られる制御信号に従い、電子ビームEBを偏向するための電界または磁界を生成し、これにより、基板Sを電子ビームEBで二次元的に走査する。

【0018】

検出器15a,15bは、基板Sから同様の高さで電子ビームEBの光軸を間に挟んで検出面が互いに対向するように配置される(図3参照)。検出器15a,15bは、電子ビームEBの照射により基板Sの表面から発生する電子のうち、相対的にエネルギーが高い反射電子を検出する。反射電子は、電子ビームEBの照射で基板Sへ入射した電子の一部が基板Sの内部で弾性散乱により反射されて再び真空中へ放出された電子であり、後方散乱電子と呼ばれる場合もある。反射電子は、本実施形態において、例えば第2の荷電粒子に対応する。検出器15a,15bはさらに、反射電子が発生する位置から検出面までのそれぞれの距離がほぼ等しくなるように、電子ビームEBの光軸を中心に回転対称に配置されることが望ましい。検出器15a,15bの出力信号は画像生成部22に送られ、画像生成部22は、反射電子によるSEM像を生成し、メモリ24に格納する。

【0019】

検出器16は、基板Sから見て検出器15a,15bよりも高い位置に配置され、電子ビームEBの照射により基板Sの表面から発生する電子のうち、相対的にエネルギーが低い二次電子を検出する。二次電子は、電子ビームEBの照射で基板Sへ入射した電子が基板S内の電子を真空中へ叩き出すことにより発生する電子である。二次電子は、本実施形態において、例えば第1の荷電粒子に対応する。検出器16の出力信号も画像生成部22に送られ、画像生成部22は、二次電子によるSEM像を生成し、メモリ24に格納する。

【0020】

EWS25は、図示しない入力部を介してユーザの指令を受けて処理制御部21に供給するほか、処理制御部21から送られる各種SEM像に対して画像処理を行い、欠陥検出またはその結果を踏まえた総合判定を行う。なお、各種SEM像および画像処理結果はEWS25のモニタ画面で視認可能である。

【0021】

次に、図1のレビューSEMを用いた欠陥検出の具体的方法について図面を参照しながら説明する。図2は、本発明の第1の実施の形態による欠陥検出方法の概略手順を示すフローチャートである。

【0022】

先ず、検査対象のパターンについてトップ(Top)、レフト(Left)およびライト(Right)の各SEM像を取得する(ステップS1)。次に、レフトSEM像とライトSEM像との合成像を生成し(ステップS2)、得られた合成像から輪郭を抽出して輪郭データを取得する(ステップS3)。続いて、輪郭データをトップSEM像に適用してトップSEM像を領域分割し、検査対象領域を画定する(ステップS4)。次に、検査領域毎に二値化処理を行う(ステップS5)ことにより、微小なオープン欠陥やショート欠陥を検出する(ステップS6)。

【0023】

各SEM像の具体的な取得方法を説明する。まず、検査対象のパターンの位置が電子ビームEBの光軸と交わるようにステージ18により基板Sを移動し、電子銃12から電子ビームEBを検査対象パターンへ照射する。基板Sからは二次電子および反射電子が発生する。これらの基板Sからの電子のうち、相対的にエネルギーが低い二次電子を検出器16で検出することにより、検査対象パターンを真上から撮像した像に対応するトップSEM像が得られる。一例として図4にトップSEM像IMT1を示す。また、基板Sからの電子のうち、相対的にエネルギーが高い反射電子を検出器15aで検出することにより、検査対象パターンを左上から撮像した像に対応するレフトSEM像が得られる。一例として図4にレフトSEM像IML1を示す。同様に、基板Sからの反射電子を検出器15bで検出することにより、図4の画像IMR1のように、検査対象パターンを右上から撮像した像に対応するライトSEM像が得られる。本実施形態において、トップSEM像IMT1は例えば第1の荷電粒子像に対応し、レフトSEM像IML1およびライトSEM像IMR1は、例えば第2の荷電粒子像に対応する。

【0024】

良好なレフトSEM像およびライトSEM像を取得するためには、例えば図3に示すように、検査対象パターンがラインパターンである場合は、検出器15a,15bの検出面を結ぶ線l15を引いたとき、線l15がラインパターンの長手方向と斜めに交わるように検出器15a,15bを配置することが望ましい。また、同時に、電子ビームEBのスキャン方向も線l15と平行に走査する必要がある。その理由は、エッジに対して垂直に電子ビームEBをスキャンした方がパターンエッジの信号はシャープになるため、ラインパターンの全ての辺がスキャン方向に対して平行にならないように検出器15a,15bの配置および電子ビームEBのスキャン方向を上述した通りに設定する必要があるためである。このように空間的に異なる位置に配置された検出器15a,15bで反射電子を検出することにより、パターンに対して影の付き方が対照的な複数画像を得ることができる。

【0025】

本実施形態において、二次電子のエネルギーは、略100eV以下であり、反射電子のエネルギーは、実質的に電子ビームEBの加速電圧に等しい。ここで、「略」および「実質的」とは、レビューSEMの規格上のばらつきや試料の材質に起因する微小な差異をも含むという趣旨である。

【0026】

図4において、レフトSEM像IML1とライトSEM像IMR1とを合成した像が合成像IMC1である。本実施形態においては、演算部23がメモリ24から対象のSEM像を読み出して画像合成を行う。具体的な合成手法としては、両者を単純に加算することが最も簡便であるが、検出器15a,15bの間の検出感度の相違を考慮し、重み付け等を用いて配分加算することが望ましい。

【0027】

合成像IMC1は演算部23からEWS25に供給され、EWS25により、その後の処理が行われる。

【0028】

EWS25は、まず、合成像IMC1から輪郭を抽出し、図4に示すように、輪郭データ54を取得する。輪郭の抽出は、二値化処理、閾値法やプロファイルのマッチングなど、どのような方法を用いてもよい。本実施形態では、パターンに対して影の付き方が対照的なレフトSEM像IML1およびライトSEM像IMR1の合成画像から輪郭を抽出するので、単一の画像を用いた場合と比べてより正確な輪郭データを取得することができる。

【0029】

次に、EWS25は、輪郭データ54を利用してパターン毎に領域を分割して領域データを生成する。本実施形態では、図4に示すように、パターンの頂面に対応する領域ARpと基板Sの下地に対応する領域ARbを含む領域データ55が得られ、これにより、検査領域が画定する。

【0030】

続いて、EWS25は、メモリ24からトップSEM像IMT1を読み出し、領域データ55とトップSEM像IMT1との位置合せを行うことにより、領域データ55とトップSEM像IMT1との重ね合わせデータ57を取得する。

【0031】

さらに、EWS25は、重ね合わせデータ57の各領域(ARp,ARb)に対して適切な二値化処理を行うことにより、図4に示すように、欠陥DF51を検出する。

【0032】

ここで、二値化処理の具体的方法について、2例を取り上げて説明する。

【0033】

図5Aおよび図5Bは、二値化処理の第1の方法を説明する図である。欠陥が無い場合は、検査領域中の画素は、図5Aのグラフ左側の曲線SD1に示すように、中間の階調値を下回る暗い領域にのみ集中して分布する。これに対して、例えばショート欠陥があった場合、その部分の画素は、図5Aの右側の曲線SD2に示すように、中間の階調値を上回る明るい領域に分布する。このような明るい領域で孤立したような分布が現れた場合、その部分の画素に対応する箇所が欠陥部分であると判定することができる。

【0034】

従って、判定基準となる閾値としての階調値Gthを予め設定しておき、各検査領域について画素分布を調べ、閾値以上の階調値を有する画素が、ノイズと思われる数量を超えて存在しなければ、欠陥が無いものと判断できる。図5Bに示す例では、重ね合わせデータ57の領域ARpについて閾値以上の画素が無かったので、先ず、領域ARp内の画素の階調値を全て0にする処理を行う。これにより、図5Bに示すように、領域ARpが黒く塗りつぶされた二値化画像データ59が得られる。次に、データ59の領域ARbについて画素分布を調べた結果、閾値Gth以上の階調値を有する画素が無視できない数量で発見されたので、その部分の画素を最高の階調値、例えば255に変換し、残余の部分の画素を全て0に変換する。これにより、黒地の画像中で欠陥箇所だけが白く浮き上がった二値化画像データ71が得られる。このように、正常な領域と欠陥領域とを異なる2つの輝度で表すことにより、欠陥を抽出することができる。画像処理部22によるSEM像生成の際には画素毎に座標情報が与えられるため、高輝度に変換された部分の画素から欠陥の位置を特定することができる。

【0035】

図6は、二値化処理の第2の方法を説明する図である。本例では、第1の方法で取り挙げた二値化画像データ59に加えて、隣接するチップ内で重ね合わせデータ57と同一のパターンが形成された場所について、上述した手順により二値化画像データ61を取得し、これを二値化処理用の参照データとして用いる。次いで、画像処理により、二値化画像データ59と参照データ61との差分を取って差分データ63とし、その後は、前述の第1の方法と同様にして予め設定した閾値を用いた二値化により、正常な領域と欠陥領域とを異なる2つの輝度で表すことにより、欠陥を抽出する。

【0036】

二値化処理の第1の方法は、重ね合わせデータ57の検査領域で領域の輝度分布と欠陥の輝度に有意な差がある場合に有効で、重ね合わせデータ57だけで欠陥検出が可能であるというメリットがある。二値化処理の第2の方法は、重ね合わせデータ57の検査領域内にパターンが存在し、領域の輝度分布と欠陥の輝度に有意な差がない場合に使用する。なお、第2の方法に関しては、二値化画像データ59の他に参照データ61を容易する必要があり、その分処理時間が掛かるというデメリットがある。

【0037】

本実施形態の参考例について、図7乃至図9を参照しながら説明する。従前より、検査対象パターンから発生する反射電子を検出してレフトSEM像とライトSEM像とを取得し、これらの合成像を利用した自動欠陥検出は行われていた。反射電子によるSEM像はコントラストに優れているため輪郭線を抽出しやすいという利点がある。しかし、微細化の進展により、ライン・アンド・スペースパターンのスペース幅が極めて狭くなっているため、例えばこのスペースの中にショート欠陥が発生した場合、その微小な欠陥部分から反射して出て来る電子が少なくなり、この結果、欠陥を見落としてしまうことになる。図7に従来のレビューSEMによるレフトSEM像IML100とライトSEM像IMR100を示す。これらのSEM像を自動的に合成したものが図8のSEM像IMC100である。図8中には欠陥らしきものが見当たらない。しかしながら、同一箇所で二次電子によるトップSEM像を取ってみると、図9のトップSEM像IMT100に示すように、図8の楕円Cで囲んだ領域内に微小な欠陥DFS100が存在することがオペレータの目視により発見された。

【0038】

上記参考例とは対照的に、本実施形態の欠陥検出方法によれば、従来オペレータの熟練度に依存していた欠陥検出を、高精度の検査感度で自動化することが可能になった。

【0039】

上記説明では、各検出器の空間配置に依存して、異なるエネルギーの電子を分別していたが、これに限ることなく、例えば電界によるエネルギーフィルタを用いて分別することも可能である。図10は、対物レンズ14と基板Sとの間に正の電圧を印加して電子ビームEBと逆方向の電界を設けたものである。これにより、低エネルギーの二次電子は上方に引き上げられて検出器16にて検出される。この一方、高エネルギーの反射電子は、対物レンズ14から上方に引き上げられることなく検出器15a,15bにより検出される。

【0040】

(2)第2の実施の形態

図11は、本発明の第2の実施の形態による欠陥検出方法の概略手順を示すフローチャートである。図2との対比により明らかなように、本実施形態の第1の特徴は、欠陥検出のみならず、パターンの形状検査(ステップS20)をも併せて実行し、パターンの合否の総合判定(ステップS21)を行う点にある。パターンの形状検査は、合成像IMC1から輪郭を抽出して輪郭データ54を取得した後に行われ、輪郭データ取得(ステップS13)から欠陥検出(ステップS16)までの手順に並行して行われる。

【0041】

また、本実施形態の第2の特徴は、検査領域の決定方法として領域データを用いたマスキングを行い(ステップSS14)、マスキング後の画像で二値化処理を行う(ステップS15)点にある。以下、順を追って説明する。

【0042】

図12は、パターンの形状検査(図11、ステップS20)の具体的な手順を示すフローチャートである。

【0043】

先ず、EWS25は、処理制御部21を介して外部メモリ27から参照データとしてのCADデータを読み取る。

【0044】

次に、EWS25は、輪郭データ54とCADデータとの間で位置合せを行う(ステップS201)。位置合せは、例えば輪郭データ54とCADデータとの位置をずらしながら、エッジ間の距離が最短となる位置を割り出すことにより可能である。次に、EWS25は、輪郭データ54とCADデータとの距離の差分を計測する(ステップS202)。これにより、検査対象パターンの細りや太り、変形等を定量化することができる。次いで、EWS25は、得られた差分値を、予め設定した閾値と比較することにより、パターンの形状について合否を決定する(ステップS203)。このような形状検査の具体的方法としては、例えば特開2007−121181号公報に開示された方法がある。

【0045】

次に、マスキングを利用して検査領域を決定する方法について図13を参照して説明する。本実施形態においては、パターン形状について別個の判定手順を備えているので、トップ画像IMT1の各領域のうち、パターンの頂面に対応する領域ARpについては二値化処理による欠陥検出を省略してもよい。そこで、図13に示すように、重ね合わせデータ57(図3参照)中の領域ARpに対して、マスキングを行う(図11、ステップS14)。これにより、本実施形態においては、重ね合わせデータ57中の領域ARpが欠陥有無の検出について被検査領域となり、重ね合わせデータ57中の、基板Sの下地に対応する領域ARbのみが検査領域となる。そして、検査領域として選択した領域ARbについて、前述した方法で二値化処理を実行する(ステップS15)ことにより、微小なオープン欠陥やショート欠陥を検出する(ステップS16)。

【0046】

その後は、図11に戻り、ステップS20で得られた形状検査の結果を併せてパターン合否の総合判定を行う(ステップS21)。

【0047】

本実施形態によれば、検査対象パターンの形状検査を行う一方で、欠陥検出に際してはマスキングにより検査領域を絞り込むので、高精度の欠陥検査を複数の視点から短時間で行うことが可能になる。

【0048】

なお、上述した説明ではパターン形状を検査するための参照データとしてのCADデータを用いたが、これに限ることなく、例えば良品パターンのSEM像から抽出した輪郭データを用いてもよい。

【0049】

(3)半導体装置の製造方法

上述した欠陥検出を半導体装置の製造工程中で用いることにより、高い精度で基板を検査することができるので、より高いスループットおよび歩留まりで半導体装置を製造することができる。

【0050】

より具体的には、製造ロット単位で基板を抜き出し、抜き出された基板に形成されたパターンを上述した欠陥検出方法により検査する。検査の結果、良品と判定された場合、検査された基板が属する製造ロット全体について、引き続き残余の製造プロセスを実行する。この一方、検査の結果不良品と判定された場合でリワーク処理が可能な場合には、不良品と判定された基板が属する製造ロットに対してリワーク処理を実行する。リワーク処理が終了すると、その製造ロットから基板を抜き取って再度検査する。抜き取られた基板が再検査により良品と判定されると、リワーク処理を終えたその製造ロットに対し残余の製造プロセスを実行する。また、リワーク処理が不可能な場合には、不良品と判定された基板が属する製造ロットは廃棄し、不良発生原因を解析して設計担当や上流のプロセス担当等へフィードバックする。

【0051】

(4)その他

以上、本発明の実施の形態について説明したが、本発明は上記形態に限るものではなく、その技術的範囲内で種々変形して適用できることは勿論である。例えば、上記説明では、検査領域の決定方法として第1の実施の形態においては重ね合わせデータの全体に対する二値化処理を使用し、第2の実施の形態において一部の領域データに対するマスキングを使用したが、これらの方法は、検査目的等に応じていずれの実施形態においても代替的に使用可能である。また、上述した実施の形態において、輪郭データは、レフトSEM像IML1とライトSEM像IMR1との合成像IMC1から輪郭を抽出することにより、取得したが、これに限ることなく、トップ像IMT1をさらに加算した更なる合成像から輪郭を抽出することとしてもよい。なお、基板Sとして、半導体基板の他、セラミック基板やガラス基板も含まれる。

【符号の説明】

【0052】

10:電子光学系

12:電子銃

14:対物レンズ

15a,15b,16:検出器

21:処理制御部

22:画像生成部

23:演算部

25:計算機

27:外部メモリ

54:輪郭データ

ARp:凸パターン領域

ARb:下地領域

EB:電子ビーム

IML1,:レフトSEM像

IMR1,:ライトSEM像

IMT1,:トップSEM像

RE:反射電子

S:基板

SE:二次電子

【技術分野】

【0001】

本発明は欠陥検出方法および半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体デバイスの微細化に伴い、リソグラフィーに求められるパターン転写精度の要求は年々厳しくなってきている。デバイスの微細化に対応するために、リソグラフィーにおいて光学近接効果補正(OPC: optical proximity correction)技術は必須であり、OPCパターンの数は増大し続けている。

【0003】

あらゆるパターンの解像を満足するように露光機のドーズ(照射)量、および、フォーカスのマージン(余裕度)を大きく確保すれば、露光機のプロセスパラメータが多少ふらついてもパターンの転写性はロバストであるため、半導体デバイスの歩留を高くすることにつながる。そのため、OPCが正しく機能しているのかどうかを確認することは非常に重要である。

【0004】

OPC機能を確認する方法として、OPCの確認が必要と思われるパターンを抽出し、そのパターンのSEM(Scanning Electron Microscopy)画像と、そのパターンに対応するCAD(Computer Aided Design)データとを比較することによりパターンの良否を判定することが一般的に行われている。検出すべき欠陥は、パターンの寸法の太り、細りやパターンの変形、並びにオープン、ショートの欠陥である。

【0005】

SEM画像とCADデータとの比較に際して、例えばSEM画像からパターンの輪郭データを抽出し、位置を調整した後に、差分計算を行う方法が提案されている。良好なパターン仕上がりの場合には、算出された差分値が小さくなることは言うまでもない。なお、パターンの輪郭抽出は、光顕画像からでも可能ではあるが、その精度の高さから、SEM画像の二次電子プロファイルを用いて輪郭を決定することが一般的である。

【0006】

しかし、二次電子プロファイルは、パターンラフネスやパターン形状の違いに依存してエッジ効果が異なり、エッジ効果の大小に応じて輝度が大きく変化する。また、デバイスが形成される基板上の領域に応じてパターンの粗密が異なる場合、パターンが粗である領域への電子線の照射により基板が帯電してしまうことがある。エネルギーの低い二次電子はこのような帯電の影響を受けやすいため、その場合はパターンの輪郭抽出が困難になる。このような問題に対しては、例えば特許文献1に開示されるように、反射電子像を用いることで、二次電子に比べ容易に輪郭を決定する方法が提案されている。

【0007】

しかしながら、反射電子は収率が悪いため、微小なショートのような欠陥に対しては十分なS/Nが得られないという新たな問題が発生している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開第2009−44070号広報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、微細パターン中の微小なオープン欠陥やショート欠陥を検出する手法を提供することにある。

【課題を解決するための手段】

【0010】

本発明の第1の態様によれば、

パターンが形成された基板に荷電粒子線を照射して、前記基板から発生する、第1のエネルギーを有する第1の荷電粒子と、前記第1のエネルギーよりも高い第2のエネルギーを有する第2の荷電粒子とを検出し、検出された第1および第2の荷電粒子から第1および第2の荷電粒子像をそれぞれ生成し、前記第2の荷電粒子像から輪郭を抽出して前記パターンの輪郭データを取得し、前記輪郭データを用いて前記第1の荷電粒子像における検査領域を決定し、前記検査領域に対して二値化処理を行うことにより、前記パターンまたは前記基板の欠陥を検出することを特徴とする欠陥検出方法が提供される。

【0011】

また、本発明の第2の態様によれば、

検査対象のパターンがそれぞれ形成された基板の製造ロットから任意の基板を抜き取り、抜き取られた前記基板について上述の本発明の第1の態様による検出方法を用いて欠陥の有無を検査し、前記パターンが良品であると評価された場合に、前記抜き取られた基板が属する前記製造ロットの基板に半導体装置を製造する、半導体装置の製造方法が提供される。

【発明の効果】

【0012】

本発明によれば、微細パターン中の微小なオープン欠陥やショート欠陥を検出することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1の実施の形態による欠陥検出方法に用いられるレビューSEMの一例を示すブロック図。

【図2】本発明の第1の実施の形態による欠陥検出方法の概略手順を示すフローチャート。

【図3】反射電子用の検出器の配置例を示す図。

【図4】図2に示す欠陥検出方法を具体的に説明する図。

【図5A】二値化方法の第1例の説明図。

【図5B】二値化方法の第1例の説明図。

【図6】二値化方法の第2例の説明図。

【図7】比較例の説明図。

【図8】比較例の説明図。

【図9】比較例の説明図。

【図10】エネルギーフィルタの説明図。

【図11】本発明の第2の実施の形態による欠陥検出方法の概略手順を示すフローチャート。

【図12】参照データとの比較による形状検査の具体的手順を示すフローチャート。

【図13】マスキングの説明図。

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態のいくつかについて、図面を参照しながら詳細に説明する。図面において、同一の部分には同一の番号を付し、重複説明は必要な場合に限り行う。

【0015】

(1)第1の実施の形態

本発明の第1の実施の形態による欠陥検出方法について図1乃至図11を参照しながら説明する。本実施形態の特徴は、図2のステップS3乃至S5に示されるように、反射電子によるSEM像から輪郭データを取得し、該輪郭データを二次電子によるSEM像に適用して検査領域を画定し、該検査領域に対して二値化処理を行う点にある。以下、順を追って説明する。

【0016】

図1は、本発明の第1および第2の実施の形態による欠陥検出方法に適用されるレビューSEMの一例を示すブロック図である。図1に示すレビューSEMは、電子光学系10と、各種制御部19〜21、EWS(Engineering Work Station)25とを備える。処理制御部21は、画像処理部22と演算部23とメモリ24とを含み、EWS25、走査制御部20、ステージ制御部19の他、外部メモリ26,27に接続される。外部メモリ26には、後述する本実施形態の欠陥検出方法の具体的処理手順を記述したレシピファイルが格納される。処理制御部21は、外部メモリ26からレシピファイルを読み込み、そのファイルに記述された処理手順に従ってレビューSEMの各構成要素を制御することにより、欠陥を検出する。外部メモリ27は、後述する第2の実施の形態で参照データとして使用される設計値のデータ(CADデータ)を格納する。

【0017】

電子光学系10は、高真空の状態に保持された鏡筒内に設けられ、電子銃12と、コンデンサレンズ11と、走査偏向器13と、対物レンズ14と、ステージ18と、検出器15a,15b,16とを含む。ステージ18は、検査対象であるパターンが表面に形成された試料である基板Sを載置するとともに、ステージ制御部19を介して処理制御部21から送られる制御信号に従って所望の検査箇所が視野内に入るように基板Sを移動させる。電子銃12は、電子ビームEBを生成して基板Sに向けて照射する。本実施形態において電子ビームEBは、例えば荷電粒子線に対応する。コンデンサレンズ11は、図示しないコンデンサレンズ制御部を介して処理制御部21から送られる制御信号に従って磁界又は電界を生成し、適切なビーム径となるように電子ビームEBを集束させる。対物レンズ14は、図示しない対物レンズ制御部を介して処理制御部21から送られる制御信号に従って磁界又は電界を生成し、電子ビームEBが基板S上にジャストフィーカスで照射するように電子ビームEBを再度集束させる。走査偏向器13は、走査制御部20を介して処理制御部21から送られる制御信号に従い、電子ビームEBを偏向するための電界または磁界を生成し、これにより、基板Sを電子ビームEBで二次元的に走査する。

【0018】

検出器15a,15bは、基板Sから同様の高さで電子ビームEBの光軸を間に挟んで検出面が互いに対向するように配置される(図3参照)。検出器15a,15bは、電子ビームEBの照射により基板Sの表面から発生する電子のうち、相対的にエネルギーが高い反射電子を検出する。反射電子は、電子ビームEBの照射で基板Sへ入射した電子の一部が基板Sの内部で弾性散乱により反射されて再び真空中へ放出された電子であり、後方散乱電子と呼ばれる場合もある。反射電子は、本実施形態において、例えば第2の荷電粒子に対応する。検出器15a,15bはさらに、反射電子が発生する位置から検出面までのそれぞれの距離がほぼ等しくなるように、電子ビームEBの光軸を中心に回転対称に配置されることが望ましい。検出器15a,15bの出力信号は画像生成部22に送られ、画像生成部22は、反射電子によるSEM像を生成し、メモリ24に格納する。

【0019】

検出器16は、基板Sから見て検出器15a,15bよりも高い位置に配置され、電子ビームEBの照射により基板Sの表面から発生する電子のうち、相対的にエネルギーが低い二次電子を検出する。二次電子は、電子ビームEBの照射で基板Sへ入射した電子が基板S内の電子を真空中へ叩き出すことにより発生する電子である。二次電子は、本実施形態において、例えば第1の荷電粒子に対応する。検出器16の出力信号も画像生成部22に送られ、画像生成部22は、二次電子によるSEM像を生成し、メモリ24に格納する。

【0020】

EWS25は、図示しない入力部を介してユーザの指令を受けて処理制御部21に供給するほか、処理制御部21から送られる各種SEM像に対して画像処理を行い、欠陥検出またはその結果を踏まえた総合判定を行う。なお、各種SEM像および画像処理結果はEWS25のモニタ画面で視認可能である。

【0021】

次に、図1のレビューSEMを用いた欠陥検出の具体的方法について図面を参照しながら説明する。図2は、本発明の第1の実施の形態による欠陥検出方法の概略手順を示すフローチャートである。

【0022】

先ず、検査対象のパターンについてトップ(Top)、レフト(Left)およびライト(Right)の各SEM像を取得する(ステップS1)。次に、レフトSEM像とライトSEM像との合成像を生成し(ステップS2)、得られた合成像から輪郭を抽出して輪郭データを取得する(ステップS3)。続いて、輪郭データをトップSEM像に適用してトップSEM像を領域分割し、検査対象領域を画定する(ステップS4)。次に、検査領域毎に二値化処理を行う(ステップS5)ことにより、微小なオープン欠陥やショート欠陥を検出する(ステップS6)。

【0023】

各SEM像の具体的な取得方法を説明する。まず、検査対象のパターンの位置が電子ビームEBの光軸と交わるようにステージ18により基板Sを移動し、電子銃12から電子ビームEBを検査対象パターンへ照射する。基板Sからは二次電子および反射電子が発生する。これらの基板Sからの電子のうち、相対的にエネルギーが低い二次電子を検出器16で検出することにより、検査対象パターンを真上から撮像した像に対応するトップSEM像が得られる。一例として図4にトップSEM像IMT1を示す。また、基板Sからの電子のうち、相対的にエネルギーが高い反射電子を検出器15aで検出することにより、検査対象パターンを左上から撮像した像に対応するレフトSEM像が得られる。一例として図4にレフトSEM像IML1を示す。同様に、基板Sからの反射電子を検出器15bで検出することにより、図4の画像IMR1のように、検査対象パターンを右上から撮像した像に対応するライトSEM像が得られる。本実施形態において、トップSEM像IMT1は例えば第1の荷電粒子像に対応し、レフトSEM像IML1およびライトSEM像IMR1は、例えば第2の荷電粒子像に対応する。

【0024】

良好なレフトSEM像およびライトSEM像を取得するためには、例えば図3に示すように、検査対象パターンがラインパターンである場合は、検出器15a,15bの検出面を結ぶ線l15を引いたとき、線l15がラインパターンの長手方向と斜めに交わるように検出器15a,15bを配置することが望ましい。また、同時に、電子ビームEBのスキャン方向も線l15と平行に走査する必要がある。その理由は、エッジに対して垂直に電子ビームEBをスキャンした方がパターンエッジの信号はシャープになるため、ラインパターンの全ての辺がスキャン方向に対して平行にならないように検出器15a,15bの配置および電子ビームEBのスキャン方向を上述した通りに設定する必要があるためである。このように空間的に異なる位置に配置された検出器15a,15bで反射電子を検出することにより、パターンに対して影の付き方が対照的な複数画像を得ることができる。

【0025】

本実施形態において、二次電子のエネルギーは、略100eV以下であり、反射電子のエネルギーは、実質的に電子ビームEBの加速電圧に等しい。ここで、「略」および「実質的」とは、レビューSEMの規格上のばらつきや試料の材質に起因する微小な差異をも含むという趣旨である。

【0026】

図4において、レフトSEM像IML1とライトSEM像IMR1とを合成した像が合成像IMC1である。本実施形態においては、演算部23がメモリ24から対象のSEM像を読み出して画像合成を行う。具体的な合成手法としては、両者を単純に加算することが最も簡便であるが、検出器15a,15bの間の検出感度の相違を考慮し、重み付け等を用いて配分加算することが望ましい。

【0027】

合成像IMC1は演算部23からEWS25に供給され、EWS25により、その後の処理が行われる。

【0028】

EWS25は、まず、合成像IMC1から輪郭を抽出し、図4に示すように、輪郭データ54を取得する。輪郭の抽出は、二値化処理、閾値法やプロファイルのマッチングなど、どのような方法を用いてもよい。本実施形態では、パターンに対して影の付き方が対照的なレフトSEM像IML1およびライトSEM像IMR1の合成画像から輪郭を抽出するので、単一の画像を用いた場合と比べてより正確な輪郭データを取得することができる。

【0029】

次に、EWS25は、輪郭データ54を利用してパターン毎に領域を分割して領域データを生成する。本実施形態では、図4に示すように、パターンの頂面に対応する領域ARpと基板Sの下地に対応する領域ARbを含む領域データ55が得られ、これにより、検査領域が画定する。

【0030】

続いて、EWS25は、メモリ24からトップSEM像IMT1を読み出し、領域データ55とトップSEM像IMT1との位置合せを行うことにより、領域データ55とトップSEM像IMT1との重ね合わせデータ57を取得する。

【0031】

さらに、EWS25は、重ね合わせデータ57の各領域(ARp,ARb)に対して適切な二値化処理を行うことにより、図4に示すように、欠陥DF51を検出する。

【0032】

ここで、二値化処理の具体的方法について、2例を取り上げて説明する。

【0033】

図5Aおよび図5Bは、二値化処理の第1の方法を説明する図である。欠陥が無い場合は、検査領域中の画素は、図5Aのグラフ左側の曲線SD1に示すように、中間の階調値を下回る暗い領域にのみ集中して分布する。これに対して、例えばショート欠陥があった場合、その部分の画素は、図5Aの右側の曲線SD2に示すように、中間の階調値を上回る明るい領域に分布する。このような明るい領域で孤立したような分布が現れた場合、その部分の画素に対応する箇所が欠陥部分であると判定することができる。

【0034】

従って、判定基準となる閾値としての階調値Gthを予め設定しておき、各検査領域について画素分布を調べ、閾値以上の階調値を有する画素が、ノイズと思われる数量を超えて存在しなければ、欠陥が無いものと判断できる。図5Bに示す例では、重ね合わせデータ57の領域ARpについて閾値以上の画素が無かったので、先ず、領域ARp内の画素の階調値を全て0にする処理を行う。これにより、図5Bに示すように、領域ARpが黒く塗りつぶされた二値化画像データ59が得られる。次に、データ59の領域ARbについて画素分布を調べた結果、閾値Gth以上の階調値を有する画素が無視できない数量で発見されたので、その部分の画素を最高の階調値、例えば255に変換し、残余の部分の画素を全て0に変換する。これにより、黒地の画像中で欠陥箇所だけが白く浮き上がった二値化画像データ71が得られる。このように、正常な領域と欠陥領域とを異なる2つの輝度で表すことにより、欠陥を抽出することができる。画像処理部22によるSEM像生成の際には画素毎に座標情報が与えられるため、高輝度に変換された部分の画素から欠陥の位置を特定することができる。

【0035】

図6は、二値化処理の第2の方法を説明する図である。本例では、第1の方法で取り挙げた二値化画像データ59に加えて、隣接するチップ内で重ね合わせデータ57と同一のパターンが形成された場所について、上述した手順により二値化画像データ61を取得し、これを二値化処理用の参照データとして用いる。次いで、画像処理により、二値化画像データ59と参照データ61との差分を取って差分データ63とし、その後は、前述の第1の方法と同様にして予め設定した閾値を用いた二値化により、正常な領域と欠陥領域とを異なる2つの輝度で表すことにより、欠陥を抽出する。

【0036】

二値化処理の第1の方法は、重ね合わせデータ57の検査領域で領域の輝度分布と欠陥の輝度に有意な差がある場合に有効で、重ね合わせデータ57だけで欠陥検出が可能であるというメリットがある。二値化処理の第2の方法は、重ね合わせデータ57の検査領域内にパターンが存在し、領域の輝度分布と欠陥の輝度に有意な差がない場合に使用する。なお、第2の方法に関しては、二値化画像データ59の他に参照データ61を容易する必要があり、その分処理時間が掛かるというデメリットがある。

【0037】

本実施形態の参考例について、図7乃至図9を参照しながら説明する。従前より、検査対象パターンから発生する反射電子を検出してレフトSEM像とライトSEM像とを取得し、これらの合成像を利用した自動欠陥検出は行われていた。反射電子によるSEM像はコントラストに優れているため輪郭線を抽出しやすいという利点がある。しかし、微細化の進展により、ライン・アンド・スペースパターンのスペース幅が極めて狭くなっているため、例えばこのスペースの中にショート欠陥が発生した場合、その微小な欠陥部分から反射して出て来る電子が少なくなり、この結果、欠陥を見落としてしまうことになる。図7に従来のレビューSEMによるレフトSEM像IML100とライトSEM像IMR100を示す。これらのSEM像を自動的に合成したものが図8のSEM像IMC100である。図8中には欠陥らしきものが見当たらない。しかしながら、同一箇所で二次電子によるトップSEM像を取ってみると、図9のトップSEM像IMT100に示すように、図8の楕円Cで囲んだ領域内に微小な欠陥DFS100が存在することがオペレータの目視により発見された。

【0038】

上記参考例とは対照的に、本実施形態の欠陥検出方法によれば、従来オペレータの熟練度に依存していた欠陥検出を、高精度の検査感度で自動化することが可能になった。

【0039】

上記説明では、各検出器の空間配置に依存して、異なるエネルギーの電子を分別していたが、これに限ることなく、例えば電界によるエネルギーフィルタを用いて分別することも可能である。図10は、対物レンズ14と基板Sとの間に正の電圧を印加して電子ビームEBと逆方向の電界を設けたものである。これにより、低エネルギーの二次電子は上方に引き上げられて検出器16にて検出される。この一方、高エネルギーの反射電子は、対物レンズ14から上方に引き上げられることなく検出器15a,15bにより検出される。

【0040】

(2)第2の実施の形態

図11は、本発明の第2の実施の形態による欠陥検出方法の概略手順を示すフローチャートである。図2との対比により明らかなように、本実施形態の第1の特徴は、欠陥検出のみならず、パターンの形状検査(ステップS20)をも併せて実行し、パターンの合否の総合判定(ステップS21)を行う点にある。パターンの形状検査は、合成像IMC1から輪郭を抽出して輪郭データ54を取得した後に行われ、輪郭データ取得(ステップS13)から欠陥検出(ステップS16)までの手順に並行して行われる。

【0041】

また、本実施形態の第2の特徴は、検査領域の決定方法として領域データを用いたマスキングを行い(ステップSS14)、マスキング後の画像で二値化処理を行う(ステップS15)点にある。以下、順を追って説明する。

【0042】

図12は、パターンの形状検査(図11、ステップS20)の具体的な手順を示すフローチャートである。

【0043】

先ず、EWS25は、処理制御部21を介して外部メモリ27から参照データとしてのCADデータを読み取る。

【0044】

次に、EWS25は、輪郭データ54とCADデータとの間で位置合せを行う(ステップS201)。位置合せは、例えば輪郭データ54とCADデータとの位置をずらしながら、エッジ間の距離が最短となる位置を割り出すことにより可能である。次に、EWS25は、輪郭データ54とCADデータとの距離の差分を計測する(ステップS202)。これにより、検査対象パターンの細りや太り、変形等を定量化することができる。次いで、EWS25は、得られた差分値を、予め設定した閾値と比較することにより、パターンの形状について合否を決定する(ステップS203)。このような形状検査の具体的方法としては、例えば特開2007−121181号公報に開示された方法がある。

【0045】

次に、マスキングを利用して検査領域を決定する方法について図13を参照して説明する。本実施形態においては、パターン形状について別個の判定手順を備えているので、トップ画像IMT1の各領域のうち、パターンの頂面に対応する領域ARpについては二値化処理による欠陥検出を省略してもよい。そこで、図13に示すように、重ね合わせデータ57(図3参照)中の領域ARpに対して、マスキングを行う(図11、ステップS14)。これにより、本実施形態においては、重ね合わせデータ57中の領域ARpが欠陥有無の検出について被検査領域となり、重ね合わせデータ57中の、基板Sの下地に対応する領域ARbのみが検査領域となる。そして、検査領域として選択した領域ARbについて、前述した方法で二値化処理を実行する(ステップS15)ことにより、微小なオープン欠陥やショート欠陥を検出する(ステップS16)。

【0046】

その後は、図11に戻り、ステップS20で得られた形状検査の結果を併せてパターン合否の総合判定を行う(ステップS21)。

【0047】

本実施形態によれば、検査対象パターンの形状検査を行う一方で、欠陥検出に際してはマスキングにより検査領域を絞り込むので、高精度の欠陥検査を複数の視点から短時間で行うことが可能になる。

【0048】

なお、上述した説明ではパターン形状を検査するための参照データとしてのCADデータを用いたが、これに限ることなく、例えば良品パターンのSEM像から抽出した輪郭データを用いてもよい。

【0049】

(3)半導体装置の製造方法

上述した欠陥検出を半導体装置の製造工程中で用いることにより、高い精度で基板を検査することができるので、より高いスループットおよび歩留まりで半導体装置を製造することができる。

【0050】

より具体的には、製造ロット単位で基板を抜き出し、抜き出された基板に形成されたパターンを上述した欠陥検出方法により検査する。検査の結果、良品と判定された場合、検査された基板が属する製造ロット全体について、引き続き残余の製造プロセスを実行する。この一方、検査の結果不良品と判定された場合でリワーク処理が可能な場合には、不良品と判定された基板が属する製造ロットに対してリワーク処理を実行する。リワーク処理が終了すると、その製造ロットから基板を抜き取って再度検査する。抜き取られた基板が再検査により良品と判定されると、リワーク処理を終えたその製造ロットに対し残余の製造プロセスを実行する。また、リワーク処理が不可能な場合には、不良品と判定された基板が属する製造ロットは廃棄し、不良発生原因を解析して設計担当や上流のプロセス担当等へフィードバックする。

【0051】

(4)その他

以上、本発明の実施の形態について説明したが、本発明は上記形態に限るものではなく、その技術的範囲内で種々変形して適用できることは勿論である。例えば、上記説明では、検査領域の決定方法として第1の実施の形態においては重ね合わせデータの全体に対する二値化処理を使用し、第2の実施の形態において一部の領域データに対するマスキングを使用したが、これらの方法は、検査目的等に応じていずれの実施形態においても代替的に使用可能である。また、上述した実施の形態において、輪郭データは、レフトSEM像IML1とライトSEM像IMR1との合成像IMC1から輪郭を抽出することにより、取得したが、これに限ることなく、トップ像IMT1をさらに加算した更なる合成像から輪郭を抽出することとしてもよい。なお、基板Sとして、半導体基板の他、セラミック基板やガラス基板も含まれる。

【符号の説明】

【0052】

10:電子光学系

12:電子銃

14:対物レンズ

15a,15b,16:検出器

21:処理制御部

22:画像生成部

23:演算部

25:計算機

27:外部メモリ

54:輪郭データ

ARp:凸パターン領域

ARb:下地領域

EB:電子ビーム

IML1,:レフトSEM像

IMR1,:ライトSEM像

IMT1,:トップSEM像

RE:反射電子

S:基板

SE:二次電子

【特許請求の範囲】

【請求項1】

パターンが形成された基板に荷電粒子線を照射して、前記基板から発生する、第1のエネルギーを有する第1の荷電粒子と、前記第1のエネルギーよりも高い第2のエネルギーを有する第2の荷電粒子とを検出し、

検出された第1および第2の荷電粒子から第1および第2の荷電粒子像をそれぞれ生成し、

前記第2の荷電粒子像から輪郭を抽出して前記パターンの輪郭データを取得し、

前記輪郭データを用いて前記第1の荷電粒子像における検査領域を決定し、

前記検査領域に対して二値化処理を行うことにより、前記パターンまたは前記基板の欠陥を検出することを特徴とする欠陥検出方法。

【請求項2】

前記パターンの参照データと前記輪郭データとの形状比較による前記パターンの合否の判定をさらに備えることを特徴とする請求項1に記載の欠陥検出方法。

【請求項3】

前記第1および第2の荷電粒子は、電界を用いたフィルタリングにより互いに分別して検出されることを特徴とする請求項1または2に記載の欠陥検出方法。

【請求項4】

前記第2の荷電粒子像は、複数の荷電粒子像を加算処理して生成され、

前記複数の荷電粒子像は、平面視における異なる位置でそれぞれ検出された第2の荷電粒子から生成される、ことを特徴とする請求項1乃至3のいずれかに記載の欠陥検出方法。

【請求項5】

前記第1のエネルギーは、略100eV以下であり、

前記第2のエネルギーは、実質的に前記荷電粒子線の加速電圧に等しい、

ことを特徴とする請求項1乃至4のいずれかに記載の欠陥検出方法。

【請求項6】

検査対象のパターンがそれぞれ形成された基板の製造ロットから任意の基板を抜き取り、

抜き取られた前記基板について請求項1乃至5のいずれかに記載の検出方法を用いて欠陥の有無を検査し、

前記パターンが良品であると評価された場合に、前記抜き取られた基板が属する前記製造ロットの基板に半導体装置を製造する、半導体装置の製造方法。

【請求項1】

パターンが形成された基板に荷電粒子線を照射して、前記基板から発生する、第1のエネルギーを有する第1の荷電粒子と、前記第1のエネルギーよりも高い第2のエネルギーを有する第2の荷電粒子とを検出し、

検出された第1および第2の荷電粒子から第1および第2の荷電粒子像をそれぞれ生成し、

前記第2の荷電粒子像から輪郭を抽出して前記パターンの輪郭データを取得し、

前記輪郭データを用いて前記第1の荷電粒子像における検査領域を決定し、

前記検査領域に対して二値化処理を行うことにより、前記パターンまたは前記基板の欠陥を検出することを特徴とする欠陥検出方法。

【請求項2】

前記パターンの参照データと前記輪郭データとの形状比較による前記パターンの合否の判定をさらに備えることを特徴とする請求項1に記載の欠陥検出方法。

【請求項3】

前記第1および第2の荷電粒子は、電界を用いたフィルタリングにより互いに分別して検出されることを特徴とする請求項1または2に記載の欠陥検出方法。

【請求項4】

前記第2の荷電粒子像は、複数の荷電粒子像を加算処理して生成され、

前記複数の荷電粒子像は、平面視における異なる位置でそれぞれ検出された第2の荷電粒子から生成される、ことを特徴とする請求項1乃至3のいずれかに記載の欠陥検出方法。

【請求項5】

前記第1のエネルギーは、略100eV以下であり、

前記第2のエネルギーは、実質的に前記荷電粒子線の加速電圧に等しい、

ことを特徴とする請求項1乃至4のいずれかに記載の欠陥検出方法。

【請求項6】

検査対象のパターンがそれぞれ形成された基板の製造ロットから任意の基板を抜き取り、

抜き取られた前記基板について請求項1乃至5のいずれかに記載の検出方法を用いて欠陥の有無を検査し、

前記パターンが良品であると評価された場合に、前記抜き取られた基板が属する前記製造ロットの基板に半導体装置を製造する、半導体装置の製造方法。

【図1】

【図2】

【図5A】

【図10】

【図11】

【図12】

【図3】

【図4】

【図5B】

【図6】

【図7】

【図8】

【図9】

【図13】

【図2】

【図5A】

【図10】

【図11】

【図12】

【図3】

【図4】

【図5B】

【図6】

【図7】

【図8】

【図9】

【図13】

【公開番号】特開2011−174858(P2011−174858A)

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願番号】特願2010−40113(P2010−40113)

【出願日】平成22年2月25日(2010.2.25)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願日】平成22年2月25日(2010.2.25)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]