欠陥検出方法および欠陥検出装置

【課題】検査走査終了時にレビューを完了した欠陥の数を増加させることを目的とする。

【解決手段】本発明は、被検査物と検査光学系とを第1方向に相対移動させると同時に、前記検査光学系を用いて前記被検査物を撮像して第1欠陥を検出する第1欠陥検出工程と、前記被検査物と前記検査光学系とを前記第1方向と直交する第2方向に相対移動させると同時に、前記被検査物と前記検査光学系とを前記第1方向と反対方向に相対移動させる移動工程と、レビュー光学系を用いて前記第1欠陥を撮像して第2欠陥を検出する第2欠陥検出工程と、を有し、前記第1欠陥検出工程と同時に前記第2欠陥検出工程を実施し、前記移動工程と同時に前記第2欠陥検出工程を実施することを特徴とする欠陥検出方法を提供する。

【解決手段】本発明は、被検査物と検査光学系とを第1方向に相対移動させると同時に、前記検査光学系を用いて前記被検査物を撮像して第1欠陥を検出する第1欠陥検出工程と、前記被検査物と前記検査光学系とを前記第1方向と直交する第2方向に相対移動させると同時に、前記被検査物と前記検査光学系とを前記第1方向と反対方向に相対移動させる移動工程と、レビュー光学系を用いて前記第1欠陥を撮像して第2欠陥を検出する第2欠陥検出工程と、を有し、前記第1欠陥検出工程と同時に前記第2欠陥検出工程を実施し、前記移動工程と同時に前記第2欠陥検出工程を実施することを特徴とする欠陥検出方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被検査物の欠陥を検出する方法および装置に関するものである。

【背景技術】

【0002】

プラズマ表示装置や液晶表示装置や太陽電池などに用いられる基板の上に形成されたパターン等の欠陥を検出する従来の欠陥検出装置が、特許文献1に記載されている。図7を用いて、従来の欠陥検出装置200について説明する。

【0003】

従来の欠陥検出装置200は、カメラ等を備える撮像系(検査光学系103)を用いて被検査物である基板109を撮像することで、この基板109に存在する欠陥を検出する装置である。検査光学系103による撮像にて検出された欠陥を第1欠陥とした場合、この第1欠陥における詳細な情報を得るために、検査光学系103とは別に備えた撮像系(レビュー光学系104)でこの第1欠陥を再度撮像することがある。このようなレビュー光学系104で第1欠陥を撮像する動作をレビューと呼ぶ。このとき、レビューに用いるレビュー光学系104の構成は、検査光学系103に対して光学分解能が異なっていたり、レンズの開口数が異なっていたり、あるいは、検査光学系103はモノクロ撮像を行うのに対してレビュー光学系104はカラー撮像を行える撮像系であったりする。

【0004】

レビュー光学系104による撮像にて得られた画像に基づいて、第1欠陥についての詳細な情報が得られ、この第1欠陥の種類を特定できる。第1欠陥の種類によっては、修正が可能なものがあり、修正の可能な欠陥については修正を試みることが可能である。つまり、レビュー光学系104にて第1欠陥を撮像することで、欠陥をより高精度に検出して、欠陥の修正を試みて歩留まりを向上させることが可能である。ここで、レビュー光学系104による撮像にて検出された欠陥を第2欠陥と呼ぶ。

【0005】

次に、図7の従来の欠陥検出装置200の構成を動作に基づいて説明する。

【0006】

ステージ100には、中央部に一定の間隔を開けて平行な2本のX軸レール112が設けられており、これらのX軸レール112に、基板109が載置されている。更に、この基板109及び2本のX軸レール112を跨ぐようにして門型の撮像系保持手段108がステージ100上に固定されている。

【0007】

撮像系保持手段108には、X軸レール112と直交する方向に第1Y軸レール106と第2Y軸レール105とが設けられている。第1Y軸レール106には第1Y軸可動子101が設けられており、この第1Y軸可動子101には、検査光学系103が取り付けられている。また、第2Y軸レール105には、第2Y軸可動子102が設けられており、この第2Y軸可動子102には、レビュー光学系104が取り付けられている。こうして、検査光学系103とレビュー光学系104とが撮像系保持手段108に保持されている。

【0008】

制御機構201は、X軸レール112に沿って基板109を移動させる。更に、制御機構201は、移動する基板109が撮像系保持手段108の内側を通過する際に、検査光学系103とレビュー光学系104とに撮像を行わせる。

【0009】

ここでは、基板109における検査すべき領域(被検査領域)を、基板109が検査光学系103と対向する面の全面(以下、基板109の全面とする)として説明する。

【0010】

検査光学系103の撮像領域は、基板109の被検査領域よりも狭いため、検査光学系103と基板109との位置関係を変動させることで、検査光学系103の撮像位置を変化させながら基板109の被検査領域の全面に対して撮像を行う。このとき、検査光学系103と基板109との位置関係を変動させつつ、検査光学系103に第1欠陥を検出させる動作を検査走査と呼ぶ。

【0011】

従来の欠陥検出装置200は、検査走査の軌跡(検査光学系103の撮像領域の中心の移動軌跡)が、図8に示すようなラスタ状になるように、図7の検査光学系103と基板109との位置関係を変動させる。なお、図8は基板109の一部を表示し、図中の二重の波線は、省略記号を示す。以下、図中の二重の波線は、省略記号を示すものとする。

【0012】

図7と図8とを用いて、この検査走査について詳細を説明する。ここでは、図7の検査光学系103の撮像領域の中心が図8の基板109のC1に位置する状態を初期位置とする。

【0013】

まず、図7の検査光学系103の撮像領域の中心を図8の初期位置(C1)からE1に移動させて検査走査を行う。このときの検査走査の軌跡をC1とE1とを結んだ矢印で示し、このC1とE1との間における検査走査を第1検査走査とする。また、C1とE1との距離をWxとし、図7の検査光学系103の視野幅をSyとする。この第1検査走査により、検査光学系103は、図8の基板109におけるC1とE1とを含み面積がWx×Syの領域の画像を撮像して、撮像した画像に画像処理を施し、画像に存在する欠陥を第1欠陥として検出する。

【0014】

次に、撮像領域の中心がC2に位置するように図7の検査光学系103を視野幅と同じ距離Syだけ移動させる。この距離Syの移動をピッチ送りとする。なお、このピッチ送りの際には、検査光学系103による撮像は行わない。

【0015】

ピッチ送りを行った後、図7の検査光学系103の撮像領域の中心の位置が図8のC2からE2へ移動するように、基板109を移動させる。このC2からE2への移動に伴い、図7の検査光学系103で撮像を実施して第2検査走査を行う。その後、図8のE2からC3へピッチ送り、C3からE3へ第3検査走査、E3からC4へピッチ送り、C4からE4へ第4検査走査を行い、以下、ピッチ送りと検査走査とを繰り返して、基板109の全面を撮像するまで検査走査を行う。

【0016】

以上のように検査走査を行うことで、図7の検査光学系103により基板109を撮像して被検査領域全体の第1欠陥を検出する。

【0017】

続いて、図7の従来の欠陥検出装置200におけるレビューの動作について説明する。

【0018】

図7のレビュー光学系104は、第1欠陥を高精度に撮像するため、検査光学系103の撮像領域よりも狭い撮像領域を有する。このため、レビュー光学系104と基板109との位置関係を変動させることで、レビュー光学系104の撮像位置に第1欠陥を合わせつつ、この第1欠陥のレビューを行う。このような、レビュー光学系104の撮像位置に第1欠陥を合わせつつ、この第1欠陥のレビューを実施する動作をレビュー動作とする。

【0019】

このレビュー動作は、図8を用いて説明したような検査走査を行うのと同時に、実施される。例えば、第1検査走査にて、図9に示すような第1欠陥401、402、403、404が検出されたとする。なお、図9には、第1検査走査時における検査走査の軌跡(図7の検査光学系103の撮像領域の中心の移動軌跡)を点線の矢印で示す。

【0020】

これらの第1欠陥が検出された第1検査走査の後には、ピッチ送りを実施する。そして、このピッチ送りの実施後に、第2検査走査を実施する。ここでは、この第2検査走査と同時に、図9の第1欠陥401〜404に対してレビュー動作を実施する。

【0021】

具体的には、図7の第2Y軸レール105に沿ってレビュー光学系104を移動させつつ、X軸レール112に沿って移動している基板109上の図9の第1欠陥401〜404のそれぞれに対して、図7のレビュー光学系104の撮像位置を合わせることで、レビュー動作を実施する。

【0022】

しかし、第2検査走査と同時に実施するレビュー動作によって、図9の全ての第1欠陥401〜404が図7のレビュー光学系104により撮像されるとは限らない。第1欠陥の分布によっては、移動する基板109上に存在する第1欠陥に図7のレビュー光学系104の撮像位置を合わせる動作が追いつかない場合があるからである。

【0023】

従来の欠陥検出装置200では、一度のレビュー動作で、より多くの第1欠陥を撮像できるように、スケジュールを算出し、算出したスケジュールに基づいて、レビュー動作を実施する。ここでは、図9の第1欠陥404、403、401の順に図7のレビュー光学系104の撮像位置を合わせてレビュー動作を実施するようなスケジュールが算出されたとする。

【0024】

算出されたスケジュールに基づいて、第2検査走査と同時にレビュー動作を実施した際の、図7のレビュー光学系104の撮像領域の中心の通る軌跡を図10に示す。このレビュー動作により、第1欠陥404、403、401がレビュー光学系104で撮像され、第2欠陥として検出される。

【0025】

このとき、第2検査走査により図10に示す第1欠陥406、407、408が新たに検出される。つまり、第2検査走査終了時点において、レビューが未完の第1欠陥は、第1欠陥402、406、407、408となる。これらレビューが未完の第1欠陥について、第3検査走査時にレビュー動作を実施する。以降、順次、検査走査を繰り返し、これらの検査走査と同時にレビュー動作を実施する。

【0026】

検査走査を繰り返して、図7の基板109の全面に対する検査走査を終了した時点では、検査光学系103により第1欠陥が複数個検出され、これらのうちの一部については、レビュー光学系104によるレビューが完了して第2欠陥として検出される。一方、検査光学系103により検出された第1欠陥の中には、まだレビューされていない欠陥も存在する場合がある。この場合、検査走査の終了後に、レビューが未完の第1欠陥の1つ1つにレビュー光学系104の撮像位置を合わせてレビューを行う、いわゆる、落ち穂拾いレビューを実施する。こうして、基板109の被検査領域の全面に存在する第2欠陥を検出する。

【先行技術文献】

【特許文献】

【0027】

【特許文献1】特開2010−256338号公報

【発明の概要】

【発明が解決しようとする課題】

【0028】

しかしながら、従来の欠陥検出装置200では、基板109の被検査領域の全面に対する検査走査を終了した後で、まだレビューを完了していない欠陥が、数多く存在する場合がある。

【0029】

レビューを完了していない欠陥に対しては、別途、落ち穂拾いレビューを長時間行ったり、従来の欠陥検出装置200とは別の設備であるレビュー専用機に基板109を移動させてレビューを行ったりする必要があるため、利便性が悪い。

【0030】

そこで本発明は、検査走査が終了した時点におけるレビューが未完の欠陥の数を低減させることを目的とする。

【課題を解決するための手段】

【0031】

上記課題を解決するために、本発明の欠陥検出方法は、被検査物と検査光学系とを第1方向に相対移動させると同時に、前記検査光学系を用いて前記被検査物を撮像して第1欠陥を検出する第1欠陥検出工程と、前記被検査物と前記検査光学系とを前記第1方向と直交する第2方向に相対移動させると同時に、前記被検査物と前記検査光学系とを前記第1方向と反対方向に相対移動させる移動工程と、レビュー光学系を用いて前記第1欠陥を撮像して第2欠陥を検出する第2欠陥検出工程と、を有し、前記第1欠陥検出工程と同時に前記第2欠陥検出工程を実施し、前記移動工程と同時に前記第2欠陥検出工程を実施することを特徴とする。

【0032】

また、本発明の欠陥検出装置は、被検査物を撮像して第1欠陥を検出する検査光学系と、前記第1欠陥を撮像して第2欠陥を検出するレビュー光学系と、前記被検査物と前記検査光学系とを第1方向及び該第1方向と反対方向に相対移動させる第1移動部と、前記被検査物と前記検査光学系とを前記第1方向と直交する第2方向に相対移動させる第2移動部と、前記検査光学系に前記被検査物を撮像させて前記第1欠陥を検出させる動作と、前記第1移動部に前記被検査物と前記検査光学系とを前記第1方向に相対移動させる動作と、前記レビュー光学系に前記第1欠陥を撮像させて前記第2欠陥を検出させる動作と、を同時に実施させる制御部と、を備え、前記制御部は、前記第1移動部に前記被検査物と前記検査光学系とを前記第1方向と反対方向に相対移動させる動作と、前記第2移動部に前記被検査物と前記検査光学系とを前記第2方向に相対移動させる動作と、前記レビュー光学系に前記第1欠陥を撮像させて前記第2欠陥を検出させる動作と、を同時に実施させることを特徴とする。

【発明の効果】

【0033】

本発明により、従来の手法と比較して、検査走査が終了した時点での、レビューが完了している欠陥の数を増加させることが可能である。

【図面の簡単な説明】

【0034】

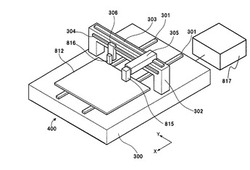

【図1】本実施の形態の欠陥検出装置の構成を示す模式図

【図2】本実施の形態の欠陥検出装置による検査走査の軌跡を示す模式図

【図3】本実施の形態の欠陥検出装置で検出される第1欠陥の分布を示す模式図

【図4】本実施の形態の欠陥検出装置によるピッチ送りと同時に行うレビュー動作の軌跡を示す模式図

【図5】本実施の形態の欠陥検出装置による検査走査と同時に行うレビュー動作の軌跡と検査走査により検出される第1欠陥の分布とを示す模式図

【図6】本実施の形態の欠陥検出装置による第1検査走査から第2検査走査を実施するまでの時間の経過を示す模式図

【図7】従来の欠陥検出装置の構成を示す模式図

【図8】従来の欠陥検出装置による検査走査の軌跡を示す模式図

【図9】従来の欠陥検出装置で検出される第1欠陥の分布を示す模式図

【図10】従来の欠陥検出装置による検査走査と同時に行うレビュー動作の軌跡と検査走査により検出される第1欠陥の分布とを示す模式図

【発明を実施するための形態】

【0035】

本実施の形態に係る欠陥検出装置400の構成を図1に示す。この欠陥検出装置400の構成を動作に基づいて説明する。なお、図7の従来の欠陥検出装置200の構成と同じ構成については、同じ名称を用いて説明する。ここでは、第1方向をX軸と平行な方向(X方向)とし、第2方向をX軸と直交するY軸に平行な方向(Y方向)として説明を行う。

【0036】

ステージ300には、中央部に間隔を開けて平行な2本のX軸レール301が設けられており、これらのX軸レール301には、被検査物である基板812が載置されている。更に、この基板812及び2本のX軸レール301を跨ぐようにして門型の撮像系保持手段302がステージ300上に配置されている。なお、図示はしないが、X軸レール301にはX軸方向に移動可能な可動子が設置されており、この可動子で基板812を保持することで、基板812をX軸レール301に沿ってX方向に移動させる。

【0037】

撮像系保持手段302には、X軸レール301と直交する方向に第1Y軸レール303と第2Y軸レール304とが設けられている。第1Y軸レール303には第1Y軸可動子305が設けられている。第1Y軸可動子305には、検査光学系815が取り付けられている。また、第2Y軸レール304には、第2Y軸可動子306が設けられている。第2Y軸可動子306には、レビュー光学系816が取り付けられている。撮像系保持手段302の内側を通過する基板812を撮像できるように、検査光学系815とレビュー光学系816とが、撮像系保持手段302に保持されている。

【0038】

なお、第1Y軸レール303と第1Y軸可動子305とをあわせて、検査光学系815をY方向に移動させるための第1Y軸移動部(第1移動部)とし、第2Y軸レール304と第2Y軸可動子306とをあわせて、レビュー光学系816をY方向に移動させるための第2Y軸移動部(第2移動部)とする。これらにより、検査光学系815とレビュー光学系816とは、それぞれ、Y方向に自由に移動可能である(第1移動部と第2移動部とにより、検査光学系815とレビュー光学系816と基板812とを相対移動させる)。

【0039】

制御部817は、X軸レール301に沿って基板812を移動させる。更に、制御部817は、移動する基板812が撮像系保持手段302の内側を通過する際に、検査光学系815とレビュー光学系816とに撮像を行わせる。

【0040】

検査光学系815の撮像領域は、基板812の被検査領域よりも狭いため、検査光学系815と基板812との位置関係を変動させることで、検査光学系815の撮像位置を変化させながら基板812の被検査領域の全面に対して撮像を行う。このとき、検査光学系815と基板812との位置関係を相対移動させつつ、検査光学系815に基板812を撮像させて第1欠陥を検出させる動作を検査走査と呼ぶ。

【0041】

ここでは、基板812における被検査領域を、基板812が検査光学系815と対向する面の全面(以下、基板812の全面とする)として説明する。なお、基板812の被検査領域は、基板812の外周部や、中心部等、一部の領域であっても良い。

【0042】

本実施の形態において、検査光学系815により撮像した画像を画像処理することで、基板812の表面に存在する欠陥を第1欠陥として検出する。第1欠陥を検出するに際して、その位置や諸元等の情報も同時に検出する。そして、検査光学系815で検出した第1欠陥を、レビュー光学系816により高精度に撮像する。

【0043】

レビュー光学系816による撮像にて得られた画像に基づいて、第1欠陥についての詳細な情報が得られ、この第1欠陥の種類を特定できる。第1欠陥の種類によっては、含まれても問題のないものや、修正が可能なものがある。修正の可能な欠陥については修正を試みることが可能である。つまり、レビュー光学系816にて第1欠陥を撮像することで、欠陥をより高精度に検出して、欠陥の過検出を防止したり、欠陥の修正を試みて歩留まりを向上させたりすることが可能である。ここで、レビュー光学系816による撮像にて検出された欠陥を第2欠陥と呼ぶ。

【0044】

なお、レビュー光学系816は、第1欠陥を高精度に撮像するため、検査光学系815の撮像領域よりも、レビュー光学系816は狭い撮像領域を有する。このため、レビュー光学系816と基板812との位置関係を変動させることで、検出された第1欠陥にレビュー光学系816の撮像位置を合わせつつ、この第1欠陥のレビューを行う。このような、レビュー光学系816の撮像位置に第1欠陥を合わせつつ、レビューを実施する動作をレビュー動作と呼ぶ。

【0045】

次に、本実施の形態における、検査走査とレビュー動作との概要について説明する。

【0046】

図7の従来の欠陥検出装置200では、ピッチ送りを行う際に、検査走査もレビュー動作も何れの検査に関する動作も行わない。すなわち、従来の欠陥検出装置200において、ピッチ送りに要する時間は、検査に寄与しない無駄な時間となっていた。

【0047】

そこで、本実施の形態に係る図1の欠陥検出装置400は、検査光学系815のY方向へのピッチ送りと同時に、基板812のX方向への移動を実施する。これにより、ピッチ送り時に、撮像系保持手段302の内部を基板812が通過することになる。このため、レビュー光学系816は、撮像系保持手段302の内部を通過する基板812の第1欠陥を撮像して、第2欠陥として検出することができる。つまり、欠陥検出装置400は、ピッチ送りの際にも、レビュー動作を実施することができ、検査に寄与しない無駄な時間を低減することができる。さらに、レビュー動作を行う機会が増えるため、図7の従来の欠陥検出装置200よりも、基板812の全面に対する検査走査の終了時に、レビューを完了した第1欠陥の数を、増加させること、すなわち、より多くの第2欠陥を検出することが可能である。

【0048】

ここで、図2を用いて、図1の欠陥検出装置400によって実施される検査走査の詳細について説明する。

【0049】

図2は、図1の検査光学系815による検査走査の軌跡(検査光学系815の撮像領域の中心の移動軌跡)を示した模式図である。図1の検査光学系815の撮像領域の中心が図2のC1に位置する状態を、初期位置とする。

【0050】

まず、図1の検査光学系815の撮像領域の中心を、図2の初期位置(C1)からE1に移動させて検査走査を行う。このときの検査走査の軌跡をC1とE1とを結んだ矢印で示し、このC1とE1との間における検査走査を第1検査走査とする。また、C1とE1との距離をWxとし、図1の検査光学系815の視野幅をSyとする。この第1検査走査により、検査光学系815は、図2の基板812におけるC1とE1とを含み面積がWx×Syの領域の画像を撮像して、撮像した画像に画像処理を施し、画像に存在する欠陥を第1欠陥として検出する。

【0051】

次に、図2のE1に位置する図1の検査光学系815の撮像領域の中心が、図2のC2と重なるように、基板812を図1のX軸レール301に沿って移動させると同時に、図1の検査光学系815を第1Y軸レール303に沿って視野幅と同じ距離Syだけ移動させる。このときの動作を第1ピッチ送りとして、この第1ピッチ送り時の検査光学系815の撮像領域の中心が通過する軌跡を図2のE1とC2とを結ぶ点線の矢印で表す。

【0052】

この第1ピッチ送りを行った後、図1の検査光学系815の撮像領域の中心が図2のC2から、E2へ移動するように、基板812を移動させて第2検査走査を行う。その後、E2からC3へ第2ピッチ送り、C3からE3へ第3検査走査、E3からC4へ第3ピッチ送り、C4からE4へ第4検査走査を行い、以下、ピッチ送りと検査走査とを繰り返し、基板812の全面を撮像するまで検査走査を行う。なお、検査走査時における図1の検査光学系815の撮像領域の中心が通過する軌跡を図2では実線の矢印で示し、ピッチ送り時における図1の検査光学系815の撮像領域の中心が通過する軌跡を図2では点線の矢印で示す。なお、ピッチ送り時には、図1の検査光学系815による撮像は行わない。

【0053】

以上のように検査走査を行うことで、図1の検査光学系815により基板812を撮像して第1欠陥として欠陥を検出する。

【0054】

続いて、本実施の形態におけるレビュー動作の詳細について説明する。

【0055】

本実施の形態では、レビュー動作を、検査走査と同時に実施するのみならず、ピッチ送り時にも同時に実施する。

【0056】

検査走査と同時に実施するレビューの動作は図7の従来の欠陥検出装置200と同じである。ゆえに、従来と同様に、一度のレビュー動作で、より多くの第1欠陥を撮像できるように、スケジュールを算出し、算出したスケジュールに基づいて、検査走査と同時にレビュー動作を実施する。

【0057】

算出したスケジュールに基づいてレビュー動作を実施しても、図7の従来の欠陥検出装置200と同様に、一度のレビュー動作で全ての第1欠陥を撮像できるとは限らない。

【0058】

そこで、本実施の形態の図1の欠陥検出装置400では、検査走査と同時に実施するレビュー動作だけではレビューしきれないような第1欠陥について、ピッチ送り時と同時に実施するレビュー動作にて、レビューを行う。

【0059】

これにより、図7の従来の欠陥検出装置200よりも、図1の基板812の全面に対する検査走査の終了時に、レビューを完了した第1欠陥の数を増加させることが可能である。

【0060】

ここで、検査走査時に検出される第1欠陥の具体的な分布を図3に示して、レビュー動作について説明する。図3には、第1検査走査で検出された第1欠陥802、803、804、805を黒丸で示す。また、第1検査走査時における図1の検査光学系815の撮像領域の中心の通る軌跡を図3の点線の矢印806で示す。

【0061】

これらの、第1欠陥802〜805に対してレビュー動作を実施する。詳細は後述するが、検査走査に要する時間の方がピッチ送りに要する時間よりも長く、検査走査と同時に実施されるレビュー動作の方がより多くの第1欠陥を撮像できる。つまり、第1ピッチ送り時よりも、第2検査走査時の方が、より多くの第1欠陥を撮像することができる。

【0062】

例えば、第2検査走査と同時に実施されるレビュー動作にて、より多くの第1欠陥を撮像できるように算出されたスケジュールでは、第1欠陥802、804、805を検査走査と同時に実施するレビュー動作にてレビュー可能であるとする。そこで、算出したスケジュールではレビューすることのできない図3の第1欠陥803について、第1ピッチ送り時にてレビューを行う。

【0063】

図1のレビュー光学系816の撮像領域の中心の通る軌跡が、図4の実線の矢印818で示すように、第1欠陥803上を通過する。これにより、第1ピッチ送り時に第1欠陥803のレビューを実施する。なお、第1ピッチ送り時の図1の検査光学系815の撮像領域の中心の通る軌跡は図4の点線の矢印807の様に、基板812に対して傾斜した状態となる。このとき、詳細は後述するが、第1ピッチ送りに要する時間は非常に短いため、第1ピッチ送りが開始される前に、図1のレビュー光学系816を第2Y軸レールに沿って移動させて、レビュー光学系816と図3の第1欠陥803とのY方向における位置を合わせておくことが好ましい。これにより、第1ピッチ送りが開始されて、基板812が移動した際に、自動的に、第1欠陥803に図1のレビュー光学系816の撮像領域を通過させることができる。

【0064】

次に、第1ピッチ送りを終了した後に、第2検査走査を実施する際の図1のレビュー光学系816の撮像領域の中心が通る軌跡を図5に示す。図1のレビュー光学系816の撮像領域の中心が通る軌跡は、図5の実線の矢印819に示すように、第1欠陥805、804、802上を通過する。図5では、レビューが未完の第1欠陥805、804、802と区別するため、先の第1ピッチ送り時にレビューを完了した第1欠陥803を点線で表示する。

【0065】

また、第2検査走査を実施する際の図1の検査光学系815の撮像領域の中心が通る軌跡を図5の点線の矢印808で示し、第2検査走査で新たに検出される第1欠陥809〜811を黒丸で示す。この第1欠陥809〜811は、第2ピッチ送りや第3検査走査と同時に実施されるレビュー動作にて、レビューされる。以下、検査走査で検出された第1欠陥は、以降のピッチ送りと検査走査との両方の動作時にて、レビュー動作が実施される。

【0066】

ここで、図1の欠陥検出装置400による検査走査とレビュー動作についてまとめる。まず、基板812をX方向(第1方向)に移動させることで、検査光学系815と基板812とを第1方向に相対移動させ、この第1方向への相対移動と同時に、検査光学系815を用いて基板812を撮像して第1欠陥を検出する(第1欠陥検出工程)。次に、基板812を第1方向と反対方向へ移動させて、この基板812と検査光学系815とを第1方向と反対方向に相対移動させ、この第1方向と反対方向への相対移動と同時に、検査光学系815をY方向(第2方向)へ移動させて、この検査光学系815と基板812とを第2方向に相対移動させる(移動工程)。また、レビュー光学系816を用いて第1欠陥を撮像して第2欠陥を検出する工程(第2欠陥検出工程)を、第1欠陥検出工程と同時に実施し、また、移動工程とも同時に第2欠陥検出工程を実施する。なお、第1欠陥検出工程と同時に実施する第2欠陥検出工程は、上述の第2検査走査以降の検査走査と同時に実施するレビュー動作に相当する。

【0067】

なお、検査走査を終了したか否かの判断は、制御部817により行う。具体的には、X軸レール301、第1Y軸レール303、第2Y軸レール304、それぞれに設けられたエンコーダ検出器からの値に基づいたり、検査光学系815で基板812の終端部を撮像したりして、検査走査を基板812の全面に実施したか否かの判断を制御部817で行う。検査走査を完了していないと判断した場合、基板812の全面を検査するまで上述の第1移動工程と第2移動工程とを繰り返して第1欠陥検出工程を基板812の被検査領域の全面に対して実施する。

【0068】

また、基板812の全面に対する検査走査を終了した時点では、検査光学系815により第1欠陥が複数個検出され、これらのうちの一部について、レビュー光学系816によるレビューが完了して第2欠陥として検出されている。このとき、検査光学系815により検出された第1欠陥の中には、レビュー光学系816にレビューされていない欠陥(第2欠陥として未検出の欠陥)も存在する。そこで、レビュー光学系816の撮像位置に、この未撮像の第1欠陥を合わせるように、基板812とレビュー光学系816とを移動させ、レビューを行う。つまり、基板812をX方向に移動させ、レビュー光学系816をY方向に移動させて、それまで検査走査を終了した時点で検出されている第1欠陥のうちのレビュー光学系816で未撮像の欠陥について撮像を行う。

【0069】

なお、図1の欠陥検出装置400では、制御部817からの命令を受けて、各構成が上述の動作を実施する。つまり、制御部817は、検査光学系815に基板812を撮像させて第1欠陥を検出させる動作と、第1移動部(第1Y軸レール303と第1Y軸可動子305)に基板812と検査光学系815とを第1方向(Y方向)に相対移動させる動作と、レビュー光学系816に第1欠陥を撮像させて第2欠陥を検出させる動作と、を同時に実施させる。さらに、制御部817は、第1移動部に基板812と検査光学系815とを第1方向と反対方向に相対移動させる動作と、第2移動部(第2Y軸レール304と第2Y軸可動子306)に基板812と検査光学系とを第2方向(Y方向)に相対移動させる動作と、レビュー光学系816に第1欠陥を撮像させて第2欠陥を検出させる動作と、を同時に実施させる。

【0070】

以上が、本実施の形態に係る図1の欠陥検出装置400による検査走査とレビュー動作との説明である。なお、検査走査とレビュー動作とをあわせて、欠陥検出と呼び、全ての第2欠陥の検出を終了した時点を欠陥検出の終了と呼ぶ。

【0071】

続いて、本実施の形態に係る欠陥検出装置400が、被検査物である基板812をX方向に移動させ、検査光学系815とレビュー光学系816とをY方向に移動させることによる作用と効果を説明する。

【0072】

図7の従来の欠陥検出装置200は、図8のように、ピッチ送り時に、検査光学系103をY方向に距離Syだけ移動させる。一方、本実施の形態に係る図1の欠陥検出装置400は、ピッチ送り時に、検査光学系815を図2のようにY方向に距離Syだけ移動させると同時に、基板812をX方向に距離Wxだけ移動させる。つまり、図1の欠陥検出装置400は、従来に比べ、基板812を余分に移動させることとなり、この余分な移動に要する分だけ、基板812の全面の検査走査を完了するまでの時間が長くなる場合がある。

【0073】

そこで、欠陥検出装置400は、検査光学系815をY方向に距離Syだけ移動させるのを完了するまでの間に、基板812をX方向に距離Wxだけ移動させるのを完了する。これにより、基板812の全面の検査走査を完了するまでの時間を従来のものと不変とすることができる。

【0074】

図2の距離Syは、図1の検査光学系815の視野幅に基づく値であり、図2の距離Wxは基板812の辺に基づく値であるため、一般的に、距離Syよりも距離Wxの方が長い。距離Syよりも距離Wxの方が長いにもかかわらず、図1の検査光学系815をY方向に距離Syだけ移動させるのを完了するまでの間に、基板812をX方向に距離Wxだけ移動させることを可能とする原理について、以下に説明する。

【0075】

図1の検査光学系815は第1Y軸可動子305に取り付けられているため、検査光学系815をY方向に移動させるには、第1Y軸可動子305を第1Y軸レール303により移動させねばならない。また、検査走査を実施する回数を低減させるため、複数の検査光学系815が第1Y軸可動子305に取り付けられている場合が多い。このため、複数の検査光学系815を備える第1Y軸可動子305の質量は大きく、高速に移動させるのは困難である。

【0076】

さらに、第1Y軸可動子305を移動させる際には、移動による振動が検査光学系815に伝わる。検査光学系815は基板812を撮像するため、基板812と対向する側を保持することができず、この対向する側に振幅の大きな振動が生じやすい。振動した状態では、検査光学系815は基板812の撮像を実施することができない。このため、ピッチ送り後であって次の検査走査を行うまでに、検査光学系815の振動が収まり、静定するまで、第1Y軸可動子305を静止する(静定させる)ことが望ましい。

【0077】

加えて、検査光学系815をY方向へ移動させるに際して、始点から終点まで(例えば、図2のC1からE1)の間で加速と減速とを実施する。このとき、検査光学系815は質量が大きいため、停止させるのに要するエネルギを考慮すると、加速の量に強い制限が加わることが理解できる。更に、急停止を行うと、大きな振動が検査光学系815に伝わり、静定時間を長くとる必要がある。加えて、距離が短い分、速度を上げにくい。つまり、移動量は小さくとも、検査光学系815を移動させるには多くの時間が必要となる。

【0078】

一方、基板812は、一般的に、検査光学系815を複数個備える第1Y軸可動子305に比べて質量が小さいため、基板812を高速に移動させることが可能である。また、検査光学系815と異なり、ステージ300上のX軸レール301(上の可動子)により、その両端部を保持されることで、基板812には移動に伴う振動がほとんど生じない。また、振動が生じたとしても、質量の観点から、検査光学系815の振動に比べて基板812の振動は直ぐにおさまる。

【0079】

更に、基板812を移動させる際にも、始点から終点までの間で加速と減速とを実施するが、このとき、基板812は質量が小さく、停止させるのに要するエネルギを考慮に入れても、加速の量を検査光学系815の場合よりも大きくすることができる。また、距離が長い分、より多くの加速が可能である。その上、静定時間をほとんど設ける必要がない。このため、移動量は大きくても、高速に基板812を移動させることが可能である。

【0080】

つまり、本実施の形態に係る欠陥検出装置400では、検査光学系815をY方向に移動させるのに要する時間と、基板812をX方向に移動させるのに要する時間とを等しくすることが可能である。

【0081】

ここで、第1検査走査、第1ピッチ送り、第2検査走査、を実施する際の、時間の経過について図6を用いて説明する。図6は、第1検査走査から第2検査走査を実施するまでの時間の経過について示した模式図である。

【0082】

図6の様に、第1検査走査と第2検査走査との間では、図1の検査光学系815のY方向への移動と基板812のX方向への移動とが実施される。このとき、検査光学系815を移動させるに際して、振動を抑えるのに必要な時間を静定時間(図6では静定と表示)とすると、ピッチ送りに要する時間には静定時間が含まれることとなる。このとき、本実施の形態に係る図1の欠陥検出装置400は、静定時間を含めたピッチ送り時間と、基板812のX方向への移動時間とを等しくすることができる。図7の従来の欠陥検出装置200でも、検査光学系103をY方向に移動させるため、静定時間を含めたピッチ送りに要する時間は、図1の本実施の形態に係る欠陥検出装置400と同じである。つまり、欠陥検出装置400は、従来と同じピッチ送り時間内に、基板812をX方向へ移動してレビュー動作を実施するため、図7の従来の欠陥検出装置200よりも、効率良く(従来に比べて、検査に要する時間の増加をほとんど伴わずに、レビュー光学系816にて撮像する欠陥の数を増加することが可能)、第1欠陥のレビューを実施することが可能である。

【0083】

さらに、静定時間が長くなる程、図7の従来の欠陥検出装置200では、静定時間を含めたピッチ送りに要する時間が長くなり、検査に寄与しない無駄時間が増加する。しかし、図1の本実施の形態に係る欠陥検出装置400では、静定時間が増えても、その時間を利用して、レビュー動作を実施することができるため、より効率的にレビューを実施することが可能である。

【0084】

なお、移動により生じる検査光学系815の振動が静定するまで待機する工程(静定工程)は、図1の検査光学系815をY方向に移動させた後(ピッチ送りの後)に、実施する。静定工程により静定時間を設けて、検査光学系815による撮像の安定化を図ると共に、静定工程に要する時間を有効利用して、より多くのレビューを実施することができる。なお、静定工程で挿入する静定時間は、例えば0.3秒〜1秒程度である。

【0085】

なお、図1の検査光学系815により検出された第1欠陥の全てに対して、レビューを実施する必要が無い場合もある。この場合、検出された第1欠陥に優先順位を設けて、順位が上位の第1欠陥についてのみレビューを行うようなスケジュールを設定し、設定したスケジュールに基づいてレビュー動作を実施すればよい。スケジュールの設定方法については、特許文献1に詳細が記載されている。

【0086】

ここで、ピッチ送りに要する時間よりも検査走査に要する時間の方が長い理由について補足する。

【0087】

図1の欠陥検出装置400は、検査光学系815で撮像した画像を処理して、第1欠陥の位置等の情報を取得し、取得した位置における第1欠陥の画像をレビュー光学系816で撮像する。このため、検査光学系815による検査走査を実施する際には、画像処理を実施するのに必要な情報を取得するだけの時間を要する。つまり、基板812の移動には、画像処理を実施するための速度制限が課せられる。更に、情報にノイズが含まれるのを防止するため、検査走査中における画像取得時には、基板812の移動速度を一定に保たなければならない。本実施の形態1では検査走査時の基板812の移動速度を250mm/sとした。

【0088】

一方、レビュー光学系816によるレビュー動作を実施する際には、画像処理を行わないため、基板812の移動速度は、レビュー光学系816で第1欠陥の静止画を撮像できる速度であればよい。単に静止画を撮像するだけならば、画像処理を伴う検査走査よりも高速に移動可能である。例えば、レビュー光学系816に用いるカメラの露光時間を短くして、ストロボを用いて光量を増加させたり、高感度のカメラを用いたりすることで、1000mm/s程度で基板812を移動させても、レビューが可能である。なお、ピッチ送り時には、検査光学系815による撮像を実施しないため、基板812を高速に移動させてレビュー動作を実施しても、レビューを行うことができる。

【0089】

これらが、ピッチ送りに要する時間よりも検査走査に要する時間の方が長い理由の補足である。

【0090】

以上が、本実施の形態に係る図1の欠陥検出装置400において、基板812をX方向に移動させ、検査光学系815をY方向に移動させる動作の作用と効果との説明である。

【0091】

次に、欠陥検出装置400の性能についてシミュレーションを行った結果を説明する。比較のため、同じ条件において図7の従来の欠陥検出装置200についてもシミュレーションを行った。

【0092】

シミュレーションの条件としては、図1の基板812のX方向の長さWx=1250mm、基板812のY方向の長さWy=2200mm、検査光学系815の視野幅Sy=32mm、検査走査に要する時間ti=5秒、検査走査の回数ni=14回、ピッチ送りに要する時間tp=2秒、ピッチ送りの回数np=13回、検査光学系の数no=5個、レビューをすべき欠陥(第1欠陥)の数nf=40個、基板812の搬送などに要する時間te=19秒とした。なお、図1の基板812と図7の基板109とを同じ被検査物としたため、以下、被検査物を基板812と記載する。

【0093】

図7の従来の欠陥検出装置200では、基板812の全面に対して検査走査を終了するまでに要した時間が115秒であり、検査走査の終了時にレビューを完了した欠陥の数は30個であった。

【0094】

一方、本実施の形態に係る図1の欠陥検出装置400では、基板812の全面に対して検査走査を終了するまでに要した時間は115秒であり、検査走査の終了時にレビューを完了した欠陥の数は39個であった。

【0095】

このように、検査走査の終了時において、図7の従来の欠陥検出装置200に比べて、本実施の形態に係る図1の欠陥検出装置400では、より多くのレビューを実施することができる。

【0096】

更に、ピッチ送り時に基板812を高速に移動させることで、図7の従来の欠陥検出装置200とほとんど同じ時間で検査走査を終了することができる。

【0097】

なお、検査走査の終了時において、レビューを完了していない欠陥については、レビュー動作のみを行う、いわゆる落ち穂拾いレビューを実施する。

【0098】

落ち穂拾いレビューでは、基板812に広く分布する欠陥の1つ1つに位置決めしてレビューを実施するため、レビューを完了するまでに1点あたり2秒程度の長い時間がかかる。このため、落ち穂拾いレビューを実施すべき欠陥の数が多い程、欠陥検出の終了までに多くの時間が必要となる。つまり、検査走査の終了時点で、より多くのレビューを終了することが、欠陥検出の終了までに要する時間の短縮につながる。

【0099】

ここで、上記のシミュレーションに、落ち穂拾いレビュー時に要する時間tg=2秒/個、を条件として更に追加した場合のシミュレーション結果について説明する。

【0100】

図7の従来の欠陥検出装置200では、10個の欠陥について落ち穂拾いレビューを実施する。このとき、落ち穂拾いレビューに要する時間は20秒となり、欠陥検出の終了までに要する時間は135秒となる。

【0101】

一方、本実施の形態に係る図1の欠陥検出装置400では、1個の欠陥について落ち穂拾いレビューを実施するため、落ち穂拾いレビューに要する時間は2秒となり、欠陥検出の終了までに要する時間は117秒となる。

【0102】

このように、落ち穂拾いレビューを実施する場合において、図7の従来の欠陥検出装置200に比べ、本実施の形態に係る図1の欠陥検出装置400は、欠陥検出の終了までの時間を短縮することが可能である。

【0103】

なお、本実施の形態では、検査光学系815とレビュー光学系816とを同一の撮像系保持手段302に配置したが、検査光学系815とレビュー光学系816とを別々の撮像系保持手段に配置しても良い。これらの撮像系保持手段を移動手段により移動させることで、被検査物である基板812と検査光学系815とのX方向(及びその反対方向)の相対移動と、基板812とレビュー光学系816とのX方向(及びその反対方向)の相対移動とをそれぞれ、自由に実施することが可能である。

【0104】

また、上述の基板812を移動させる場合に比べ、動作の速度は低下するが、検査光学系815とレビュー光学系816とを保持する撮像系保持手段302を、新たにX軸レール等の移動手段を設けて、この移動手段によって移動させることで、これらの相対移動を実現してもよい。

【0105】

また、移動手段を設けて基板812をY方向に移動させることで、基板812、検査光学系815、レビュー光学系816これらのY方向の相対移動を実施してもよい。ただし、基板812をY方向に移動させる場合は、門型の撮像系保持手段302のサイズを大きくする必要があるため、装置の小型化を図る場合は、検査光学系815、レビュー光学系816をY方向にそれぞれ移動させることが好ましい。

【産業上の利用可能性】

【0106】

本発明は、プラズマ表示装置や液晶表示装置やプリント配線板や太陽電池の欠陥検出や、あるいは半導体の製造工程中のパターンの欠陥検出などの用途にも適用できる。

【符号の説明】

【0107】

300 ステージ

301 X軸レール

302 撮像系保持手段

303 第1Y軸レール

304 第2Y軸レール

305 第1Y軸可動子

306 第2Y軸可動子

400 欠陥検出装置

812 基板

815 検査光学系

816 レビュー光学系

817 制御部

【技術分野】

【0001】

本発明は、被検査物の欠陥を検出する方法および装置に関するものである。

【背景技術】

【0002】

プラズマ表示装置や液晶表示装置や太陽電池などに用いられる基板の上に形成されたパターン等の欠陥を検出する従来の欠陥検出装置が、特許文献1に記載されている。図7を用いて、従来の欠陥検出装置200について説明する。

【0003】

従来の欠陥検出装置200は、カメラ等を備える撮像系(検査光学系103)を用いて被検査物である基板109を撮像することで、この基板109に存在する欠陥を検出する装置である。検査光学系103による撮像にて検出された欠陥を第1欠陥とした場合、この第1欠陥における詳細な情報を得るために、検査光学系103とは別に備えた撮像系(レビュー光学系104)でこの第1欠陥を再度撮像することがある。このようなレビュー光学系104で第1欠陥を撮像する動作をレビューと呼ぶ。このとき、レビューに用いるレビュー光学系104の構成は、検査光学系103に対して光学分解能が異なっていたり、レンズの開口数が異なっていたり、あるいは、検査光学系103はモノクロ撮像を行うのに対してレビュー光学系104はカラー撮像を行える撮像系であったりする。

【0004】

レビュー光学系104による撮像にて得られた画像に基づいて、第1欠陥についての詳細な情報が得られ、この第1欠陥の種類を特定できる。第1欠陥の種類によっては、修正が可能なものがあり、修正の可能な欠陥については修正を試みることが可能である。つまり、レビュー光学系104にて第1欠陥を撮像することで、欠陥をより高精度に検出して、欠陥の修正を試みて歩留まりを向上させることが可能である。ここで、レビュー光学系104による撮像にて検出された欠陥を第2欠陥と呼ぶ。

【0005】

次に、図7の従来の欠陥検出装置200の構成を動作に基づいて説明する。

【0006】

ステージ100には、中央部に一定の間隔を開けて平行な2本のX軸レール112が設けられており、これらのX軸レール112に、基板109が載置されている。更に、この基板109及び2本のX軸レール112を跨ぐようにして門型の撮像系保持手段108がステージ100上に固定されている。

【0007】

撮像系保持手段108には、X軸レール112と直交する方向に第1Y軸レール106と第2Y軸レール105とが設けられている。第1Y軸レール106には第1Y軸可動子101が設けられており、この第1Y軸可動子101には、検査光学系103が取り付けられている。また、第2Y軸レール105には、第2Y軸可動子102が設けられており、この第2Y軸可動子102には、レビュー光学系104が取り付けられている。こうして、検査光学系103とレビュー光学系104とが撮像系保持手段108に保持されている。

【0008】

制御機構201は、X軸レール112に沿って基板109を移動させる。更に、制御機構201は、移動する基板109が撮像系保持手段108の内側を通過する際に、検査光学系103とレビュー光学系104とに撮像を行わせる。

【0009】

ここでは、基板109における検査すべき領域(被検査領域)を、基板109が検査光学系103と対向する面の全面(以下、基板109の全面とする)として説明する。

【0010】

検査光学系103の撮像領域は、基板109の被検査領域よりも狭いため、検査光学系103と基板109との位置関係を変動させることで、検査光学系103の撮像位置を変化させながら基板109の被検査領域の全面に対して撮像を行う。このとき、検査光学系103と基板109との位置関係を変動させつつ、検査光学系103に第1欠陥を検出させる動作を検査走査と呼ぶ。

【0011】

従来の欠陥検出装置200は、検査走査の軌跡(検査光学系103の撮像領域の中心の移動軌跡)が、図8に示すようなラスタ状になるように、図7の検査光学系103と基板109との位置関係を変動させる。なお、図8は基板109の一部を表示し、図中の二重の波線は、省略記号を示す。以下、図中の二重の波線は、省略記号を示すものとする。

【0012】

図7と図8とを用いて、この検査走査について詳細を説明する。ここでは、図7の検査光学系103の撮像領域の中心が図8の基板109のC1に位置する状態を初期位置とする。

【0013】

まず、図7の検査光学系103の撮像領域の中心を図8の初期位置(C1)からE1に移動させて検査走査を行う。このときの検査走査の軌跡をC1とE1とを結んだ矢印で示し、このC1とE1との間における検査走査を第1検査走査とする。また、C1とE1との距離をWxとし、図7の検査光学系103の視野幅をSyとする。この第1検査走査により、検査光学系103は、図8の基板109におけるC1とE1とを含み面積がWx×Syの領域の画像を撮像して、撮像した画像に画像処理を施し、画像に存在する欠陥を第1欠陥として検出する。

【0014】

次に、撮像領域の中心がC2に位置するように図7の検査光学系103を視野幅と同じ距離Syだけ移動させる。この距離Syの移動をピッチ送りとする。なお、このピッチ送りの際には、検査光学系103による撮像は行わない。

【0015】

ピッチ送りを行った後、図7の検査光学系103の撮像領域の中心の位置が図8のC2からE2へ移動するように、基板109を移動させる。このC2からE2への移動に伴い、図7の検査光学系103で撮像を実施して第2検査走査を行う。その後、図8のE2からC3へピッチ送り、C3からE3へ第3検査走査、E3からC4へピッチ送り、C4からE4へ第4検査走査を行い、以下、ピッチ送りと検査走査とを繰り返して、基板109の全面を撮像するまで検査走査を行う。

【0016】

以上のように検査走査を行うことで、図7の検査光学系103により基板109を撮像して被検査領域全体の第1欠陥を検出する。

【0017】

続いて、図7の従来の欠陥検出装置200におけるレビューの動作について説明する。

【0018】

図7のレビュー光学系104は、第1欠陥を高精度に撮像するため、検査光学系103の撮像領域よりも狭い撮像領域を有する。このため、レビュー光学系104と基板109との位置関係を変動させることで、レビュー光学系104の撮像位置に第1欠陥を合わせつつ、この第1欠陥のレビューを行う。このような、レビュー光学系104の撮像位置に第1欠陥を合わせつつ、この第1欠陥のレビューを実施する動作をレビュー動作とする。

【0019】

このレビュー動作は、図8を用いて説明したような検査走査を行うのと同時に、実施される。例えば、第1検査走査にて、図9に示すような第1欠陥401、402、403、404が検出されたとする。なお、図9には、第1検査走査時における検査走査の軌跡(図7の検査光学系103の撮像領域の中心の移動軌跡)を点線の矢印で示す。

【0020】

これらの第1欠陥が検出された第1検査走査の後には、ピッチ送りを実施する。そして、このピッチ送りの実施後に、第2検査走査を実施する。ここでは、この第2検査走査と同時に、図9の第1欠陥401〜404に対してレビュー動作を実施する。

【0021】

具体的には、図7の第2Y軸レール105に沿ってレビュー光学系104を移動させつつ、X軸レール112に沿って移動している基板109上の図9の第1欠陥401〜404のそれぞれに対して、図7のレビュー光学系104の撮像位置を合わせることで、レビュー動作を実施する。

【0022】

しかし、第2検査走査と同時に実施するレビュー動作によって、図9の全ての第1欠陥401〜404が図7のレビュー光学系104により撮像されるとは限らない。第1欠陥の分布によっては、移動する基板109上に存在する第1欠陥に図7のレビュー光学系104の撮像位置を合わせる動作が追いつかない場合があるからである。

【0023】

従来の欠陥検出装置200では、一度のレビュー動作で、より多くの第1欠陥を撮像できるように、スケジュールを算出し、算出したスケジュールに基づいて、レビュー動作を実施する。ここでは、図9の第1欠陥404、403、401の順に図7のレビュー光学系104の撮像位置を合わせてレビュー動作を実施するようなスケジュールが算出されたとする。

【0024】

算出されたスケジュールに基づいて、第2検査走査と同時にレビュー動作を実施した際の、図7のレビュー光学系104の撮像領域の中心の通る軌跡を図10に示す。このレビュー動作により、第1欠陥404、403、401がレビュー光学系104で撮像され、第2欠陥として検出される。

【0025】

このとき、第2検査走査により図10に示す第1欠陥406、407、408が新たに検出される。つまり、第2検査走査終了時点において、レビューが未完の第1欠陥は、第1欠陥402、406、407、408となる。これらレビューが未完の第1欠陥について、第3検査走査時にレビュー動作を実施する。以降、順次、検査走査を繰り返し、これらの検査走査と同時にレビュー動作を実施する。

【0026】

検査走査を繰り返して、図7の基板109の全面に対する検査走査を終了した時点では、検査光学系103により第1欠陥が複数個検出され、これらのうちの一部については、レビュー光学系104によるレビューが完了して第2欠陥として検出される。一方、検査光学系103により検出された第1欠陥の中には、まだレビューされていない欠陥も存在する場合がある。この場合、検査走査の終了後に、レビューが未完の第1欠陥の1つ1つにレビュー光学系104の撮像位置を合わせてレビューを行う、いわゆる、落ち穂拾いレビューを実施する。こうして、基板109の被検査領域の全面に存在する第2欠陥を検出する。

【先行技術文献】

【特許文献】

【0027】

【特許文献1】特開2010−256338号公報

【発明の概要】

【発明が解決しようとする課題】

【0028】

しかしながら、従来の欠陥検出装置200では、基板109の被検査領域の全面に対する検査走査を終了した後で、まだレビューを完了していない欠陥が、数多く存在する場合がある。

【0029】

レビューを完了していない欠陥に対しては、別途、落ち穂拾いレビューを長時間行ったり、従来の欠陥検出装置200とは別の設備であるレビュー専用機に基板109を移動させてレビューを行ったりする必要があるため、利便性が悪い。

【0030】

そこで本発明は、検査走査が終了した時点におけるレビューが未完の欠陥の数を低減させることを目的とする。

【課題を解決するための手段】

【0031】

上記課題を解決するために、本発明の欠陥検出方法は、被検査物と検査光学系とを第1方向に相対移動させると同時に、前記検査光学系を用いて前記被検査物を撮像して第1欠陥を検出する第1欠陥検出工程と、前記被検査物と前記検査光学系とを前記第1方向と直交する第2方向に相対移動させると同時に、前記被検査物と前記検査光学系とを前記第1方向と反対方向に相対移動させる移動工程と、レビュー光学系を用いて前記第1欠陥を撮像して第2欠陥を検出する第2欠陥検出工程と、を有し、前記第1欠陥検出工程と同時に前記第2欠陥検出工程を実施し、前記移動工程と同時に前記第2欠陥検出工程を実施することを特徴とする。

【0032】

また、本発明の欠陥検出装置は、被検査物を撮像して第1欠陥を検出する検査光学系と、前記第1欠陥を撮像して第2欠陥を検出するレビュー光学系と、前記被検査物と前記検査光学系とを第1方向及び該第1方向と反対方向に相対移動させる第1移動部と、前記被検査物と前記検査光学系とを前記第1方向と直交する第2方向に相対移動させる第2移動部と、前記検査光学系に前記被検査物を撮像させて前記第1欠陥を検出させる動作と、前記第1移動部に前記被検査物と前記検査光学系とを前記第1方向に相対移動させる動作と、前記レビュー光学系に前記第1欠陥を撮像させて前記第2欠陥を検出させる動作と、を同時に実施させる制御部と、を備え、前記制御部は、前記第1移動部に前記被検査物と前記検査光学系とを前記第1方向と反対方向に相対移動させる動作と、前記第2移動部に前記被検査物と前記検査光学系とを前記第2方向に相対移動させる動作と、前記レビュー光学系に前記第1欠陥を撮像させて前記第2欠陥を検出させる動作と、を同時に実施させることを特徴とする。

【発明の効果】

【0033】

本発明により、従来の手法と比較して、検査走査が終了した時点での、レビューが完了している欠陥の数を増加させることが可能である。

【図面の簡単な説明】

【0034】

【図1】本実施の形態の欠陥検出装置の構成を示す模式図

【図2】本実施の形態の欠陥検出装置による検査走査の軌跡を示す模式図

【図3】本実施の形態の欠陥検出装置で検出される第1欠陥の分布を示す模式図

【図4】本実施の形態の欠陥検出装置によるピッチ送りと同時に行うレビュー動作の軌跡を示す模式図

【図5】本実施の形態の欠陥検出装置による検査走査と同時に行うレビュー動作の軌跡と検査走査により検出される第1欠陥の分布とを示す模式図

【図6】本実施の形態の欠陥検出装置による第1検査走査から第2検査走査を実施するまでの時間の経過を示す模式図

【図7】従来の欠陥検出装置の構成を示す模式図

【図8】従来の欠陥検出装置による検査走査の軌跡を示す模式図

【図9】従来の欠陥検出装置で検出される第1欠陥の分布を示す模式図

【図10】従来の欠陥検出装置による検査走査と同時に行うレビュー動作の軌跡と検査走査により検出される第1欠陥の分布とを示す模式図

【発明を実施するための形態】

【0035】

本実施の形態に係る欠陥検出装置400の構成を図1に示す。この欠陥検出装置400の構成を動作に基づいて説明する。なお、図7の従来の欠陥検出装置200の構成と同じ構成については、同じ名称を用いて説明する。ここでは、第1方向をX軸と平行な方向(X方向)とし、第2方向をX軸と直交するY軸に平行な方向(Y方向)として説明を行う。

【0036】

ステージ300には、中央部に間隔を開けて平行な2本のX軸レール301が設けられており、これらのX軸レール301には、被検査物である基板812が載置されている。更に、この基板812及び2本のX軸レール301を跨ぐようにして門型の撮像系保持手段302がステージ300上に配置されている。なお、図示はしないが、X軸レール301にはX軸方向に移動可能な可動子が設置されており、この可動子で基板812を保持することで、基板812をX軸レール301に沿ってX方向に移動させる。

【0037】

撮像系保持手段302には、X軸レール301と直交する方向に第1Y軸レール303と第2Y軸レール304とが設けられている。第1Y軸レール303には第1Y軸可動子305が設けられている。第1Y軸可動子305には、検査光学系815が取り付けられている。また、第2Y軸レール304には、第2Y軸可動子306が設けられている。第2Y軸可動子306には、レビュー光学系816が取り付けられている。撮像系保持手段302の内側を通過する基板812を撮像できるように、検査光学系815とレビュー光学系816とが、撮像系保持手段302に保持されている。

【0038】

なお、第1Y軸レール303と第1Y軸可動子305とをあわせて、検査光学系815をY方向に移動させるための第1Y軸移動部(第1移動部)とし、第2Y軸レール304と第2Y軸可動子306とをあわせて、レビュー光学系816をY方向に移動させるための第2Y軸移動部(第2移動部)とする。これらにより、検査光学系815とレビュー光学系816とは、それぞれ、Y方向に自由に移動可能である(第1移動部と第2移動部とにより、検査光学系815とレビュー光学系816と基板812とを相対移動させる)。

【0039】

制御部817は、X軸レール301に沿って基板812を移動させる。更に、制御部817は、移動する基板812が撮像系保持手段302の内側を通過する際に、検査光学系815とレビュー光学系816とに撮像を行わせる。

【0040】

検査光学系815の撮像領域は、基板812の被検査領域よりも狭いため、検査光学系815と基板812との位置関係を変動させることで、検査光学系815の撮像位置を変化させながら基板812の被検査領域の全面に対して撮像を行う。このとき、検査光学系815と基板812との位置関係を相対移動させつつ、検査光学系815に基板812を撮像させて第1欠陥を検出させる動作を検査走査と呼ぶ。

【0041】

ここでは、基板812における被検査領域を、基板812が検査光学系815と対向する面の全面(以下、基板812の全面とする)として説明する。なお、基板812の被検査領域は、基板812の外周部や、中心部等、一部の領域であっても良い。

【0042】

本実施の形態において、検査光学系815により撮像した画像を画像処理することで、基板812の表面に存在する欠陥を第1欠陥として検出する。第1欠陥を検出するに際して、その位置や諸元等の情報も同時に検出する。そして、検査光学系815で検出した第1欠陥を、レビュー光学系816により高精度に撮像する。

【0043】

レビュー光学系816による撮像にて得られた画像に基づいて、第1欠陥についての詳細な情報が得られ、この第1欠陥の種類を特定できる。第1欠陥の種類によっては、含まれても問題のないものや、修正が可能なものがある。修正の可能な欠陥については修正を試みることが可能である。つまり、レビュー光学系816にて第1欠陥を撮像することで、欠陥をより高精度に検出して、欠陥の過検出を防止したり、欠陥の修正を試みて歩留まりを向上させたりすることが可能である。ここで、レビュー光学系816による撮像にて検出された欠陥を第2欠陥と呼ぶ。

【0044】

なお、レビュー光学系816は、第1欠陥を高精度に撮像するため、検査光学系815の撮像領域よりも、レビュー光学系816は狭い撮像領域を有する。このため、レビュー光学系816と基板812との位置関係を変動させることで、検出された第1欠陥にレビュー光学系816の撮像位置を合わせつつ、この第1欠陥のレビューを行う。このような、レビュー光学系816の撮像位置に第1欠陥を合わせつつ、レビューを実施する動作をレビュー動作と呼ぶ。

【0045】

次に、本実施の形態における、検査走査とレビュー動作との概要について説明する。

【0046】

図7の従来の欠陥検出装置200では、ピッチ送りを行う際に、検査走査もレビュー動作も何れの検査に関する動作も行わない。すなわち、従来の欠陥検出装置200において、ピッチ送りに要する時間は、検査に寄与しない無駄な時間となっていた。

【0047】

そこで、本実施の形態に係る図1の欠陥検出装置400は、検査光学系815のY方向へのピッチ送りと同時に、基板812のX方向への移動を実施する。これにより、ピッチ送り時に、撮像系保持手段302の内部を基板812が通過することになる。このため、レビュー光学系816は、撮像系保持手段302の内部を通過する基板812の第1欠陥を撮像して、第2欠陥として検出することができる。つまり、欠陥検出装置400は、ピッチ送りの際にも、レビュー動作を実施することができ、検査に寄与しない無駄な時間を低減することができる。さらに、レビュー動作を行う機会が増えるため、図7の従来の欠陥検出装置200よりも、基板812の全面に対する検査走査の終了時に、レビューを完了した第1欠陥の数を、増加させること、すなわち、より多くの第2欠陥を検出することが可能である。

【0048】

ここで、図2を用いて、図1の欠陥検出装置400によって実施される検査走査の詳細について説明する。

【0049】

図2は、図1の検査光学系815による検査走査の軌跡(検査光学系815の撮像領域の中心の移動軌跡)を示した模式図である。図1の検査光学系815の撮像領域の中心が図2のC1に位置する状態を、初期位置とする。

【0050】

まず、図1の検査光学系815の撮像領域の中心を、図2の初期位置(C1)からE1に移動させて検査走査を行う。このときの検査走査の軌跡をC1とE1とを結んだ矢印で示し、このC1とE1との間における検査走査を第1検査走査とする。また、C1とE1との距離をWxとし、図1の検査光学系815の視野幅をSyとする。この第1検査走査により、検査光学系815は、図2の基板812におけるC1とE1とを含み面積がWx×Syの領域の画像を撮像して、撮像した画像に画像処理を施し、画像に存在する欠陥を第1欠陥として検出する。

【0051】

次に、図2のE1に位置する図1の検査光学系815の撮像領域の中心が、図2のC2と重なるように、基板812を図1のX軸レール301に沿って移動させると同時に、図1の検査光学系815を第1Y軸レール303に沿って視野幅と同じ距離Syだけ移動させる。このときの動作を第1ピッチ送りとして、この第1ピッチ送り時の検査光学系815の撮像領域の中心が通過する軌跡を図2のE1とC2とを結ぶ点線の矢印で表す。

【0052】

この第1ピッチ送りを行った後、図1の検査光学系815の撮像領域の中心が図2のC2から、E2へ移動するように、基板812を移動させて第2検査走査を行う。その後、E2からC3へ第2ピッチ送り、C3からE3へ第3検査走査、E3からC4へ第3ピッチ送り、C4からE4へ第4検査走査を行い、以下、ピッチ送りと検査走査とを繰り返し、基板812の全面を撮像するまで検査走査を行う。なお、検査走査時における図1の検査光学系815の撮像領域の中心が通過する軌跡を図2では実線の矢印で示し、ピッチ送り時における図1の検査光学系815の撮像領域の中心が通過する軌跡を図2では点線の矢印で示す。なお、ピッチ送り時には、図1の検査光学系815による撮像は行わない。

【0053】

以上のように検査走査を行うことで、図1の検査光学系815により基板812を撮像して第1欠陥として欠陥を検出する。

【0054】

続いて、本実施の形態におけるレビュー動作の詳細について説明する。

【0055】

本実施の形態では、レビュー動作を、検査走査と同時に実施するのみならず、ピッチ送り時にも同時に実施する。

【0056】

検査走査と同時に実施するレビューの動作は図7の従来の欠陥検出装置200と同じである。ゆえに、従来と同様に、一度のレビュー動作で、より多くの第1欠陥を撮像できるように、スケジュールを算出し、算出したスケジュールに基づいて、検査走査と同時にレビュー動作を実施する。

【0057】

算出したスケジュールに基づいてレビュー動作を実施しても、図7の従来の欠陥検出装置200と同様に、一度のレビュー動作で全ての第1欠陥を撮像できるとは限らない。

【0058】

そこで、本実施の形態の図1の欠陥検出装置400では、検査走査と同時に実施するレビュー動作だけではレビューしきれないような第1欠陥について、ピッチ送り時と同時に実施するレビュー動作にて、レビューを行う。

【0059】

これにより、図7の従来の欠陥検出装置200よりも、図1の基板812の全面に対する検査走査の終了時に、レビューを完了した第1欠陥の数を増加させることが可能である。

【0060】

ここで、検査走査時に検出される第1欠陥の具体的な分布を図3に示して、レビュー動作について説明する。図3には、第1検査走査で検出された第1欠陥802、803、804、805を黒丸で示す。また、第1検査走査時における図1の検査光学系815の撮像領域の中心の通る軌跡を図3の点線の矢印806で示す。

【0061】

これらの、第1欠陥802〜805に対してレビュー動作を実施する。詳細は後述するが、検査走査に要する時間の方がピッチ送りに要する時間よりも長く、検査走査と同時に実施されるレビュー動作の方がより多くの第1欠陥を撮像できる。つまり、第1ピッチ送り時よりも、第2検査走査時の方が、より多くの第1欠陥を撮像することができる。

【0062】

例えば、第2検査走査と同時に実施されるレビュー動作にて、より多くの第1欠陥を撮像できるように算出されたスケジュールでは、第1欠陥802、804、805を検査走査と同時に実施するレビュー動作にてレビュー可能であるとする。そこで、算出したスケジュールではレビューすることのできない図3の第1欠陥803について、第1ピッチ送り時にてレビューを行う。

【0063】

図1のレビュー光学系816の撮像領域の中心の通る軌跡が、図4の実線の矢印818で示すように、第1欠陥803上を通過する。これにより、第1ピッチ送り時に第1欠陥803のレビューを実施する。なお、第1ピッチ送り時の図1の検査光学系815の撮像領域の中心の通る軌跡は図4の点線の矢印807の様に、基板812に対して傾斜した状態となる。このとき、詳細は後述するが、第1ピッチ送りに要する時間は非常に短いため、第1ピッチ送りが開始される前に、図1のレビュー光学系816を第2Y軸レールに沿って移動させて、レビュー光学系816と図3の第1欠陥803とのY方向における位置を合わせておくことが好ましい。これにより、第1ピッチ送りが開始されて、基板812が移動した際に、自動的に、第1欠陥803に図1のレビュー光学系816の撮像領域を通過させることができる。

【0064】

次に、第1ピッチ送りを終了した後に、第2検査走査を実施する際の図1のレビュー光学系816の撮像領域の中心が通る軌跡を図5に示す。図1のレビュー光学系816の撮像領域の中心が通る軌跡は、図5の実線の矢印819に示すように、第1欠陥805、804、802上を通過する。図5では、レビューが未完の第1欠陥805、804、802と区別するため、先の第1ピッチ送り時にレビューを完了した第1欠陥803を点線で表示する。

【0065】

また、第2検査走査を実施する際の図1の検査光学系815の撮像領域の中心が通る軌跡を図5の点線の矢印808で示し、第2検査走査で新たに検出される第1欠陥809〜811を黒丸で示す。この第1欠陥809〜811は、第2ピッチ送りや第3検査走査と同時に実施されるレビュー動作にて、レビューされる。以下、検査走査で検出された第1欠陥は、以降のピッチ送りと検査走査との両方の動作時にて、レビュー動作が実施される。

【0066】

ここで、図1の欠陥検出装置400による検査走査とレビュー動作についてまとめる。まず、基板812をX方向(第1方向)に移動させることで、検査光学系815と基板812とを第1方向に相対移動させ、この第1方向への相対移動と同時に、検査光学系815を用いて基板812を撮像して第1欠陥を検出する(第1欠陥検出工程)。次に、基板812を第1方向と反対方向へ移動させて、この基板812と検査光学系815とを第1方向と反対方向に相対移動させ、この第1方向と反対方向への相対移動と同時に、検査光学系815をY方向(第2方向)へ移動させて、この検査光学系815と基板812とを第2方向に相対移動させる(移動工程)。また、レビュー光学系816を用いて第1欠陥を撮像して第2欠陥を検出する工程(第2欠陥検出工程)を、第1欠陥検出工程と同時に実施し、また、移動工程とも同時に第2欠陥検出工程を実施する。なお、第1欠陥検出工程と同時に実施する第2欠陥検出工程は、上述の第2検査走査以降の検査走査と同時に実施するレビュー動作に相当する。

【0067】

なお、検査走査を終了したか否かの判断は、制御部817により行う。具体的には、X軸レール301、第1Y軸レール303、第2Y軸レール304、それぞれに設けられたエンコーダ検出器からの値に基づいたり、検査光学系815で基板812の終端部を撮像したりして、検査走査を基板812の全面に実施したか否かの判断を制御部817で行う。検査走査を完了していないと判断した場合、基板812の全面を検査するまで上述の第1移動工程と第2移動工程とを繰り返して第1欠陥検出工程を基板812の被検査領域の全面に対して実施する。

【0068】

また、基板812の全面に対する検査走査を終了した時点では、検査光学系815により第1欠陥が複数個検出され、これらのうちの一部について、レビュー光学系816によるレビューが完了して第2欠陥として検出されている。このとき、検査光学系815により検出された第1欠陥の中には、レビュー光学系816にレビューされていない欠陥(第2欠陥として未検出の欠陥)も存在する。そこで、レビュー光学系816の撮像位置に、この未撮像の第1欠陥を合わせるように、基板812とレビュー光学系816とを移動させ、レビューを行う。つまり、基板812をX方向に移動させ、レビュー光学系816をY方向に移動させて、それまで検査走査を終了した時点で検出されている第1欠陥のうちのレビュー光学系816で未撮像の欠陥について撮像を行う。

【0069】

なお、図1の欠陥検出装置400では、制御部817からの命令を受けて、各構成が上述の動作を実施する。つまり、制御部817は、検査光学系815に基板812を撮像させて第1欠陥を検出させる動作と、第1移動部(第1Y軸レール303と第1Y軸可動子305)に基板812と検査光学系815とを第1方向(Y方向)に相対移動させる動作と、レビュー光学系816に第1欠陥を撮像させて第2欠陥を検出させる動作と、を同時に実施させる。さらに、制御部817は、第1移動部に基板812と検査光学系815とを第1方向と反対方向に相対移動させる動作と、第2移動部(第2Y軸レール304と第2Y軸可動子306)に基板812と検査光学系とを第2方向(Y方向)に相対移動させる動作と、レビュー光学系816に第1欠陥を撮像させて第2欠陥を検出させる動作と、を同時に実施させる。

【0070】

以上が、本実施の形態に係る図1の欠陥検出装置400による検査走査とレビュー動作との説明である。なお、検査走査とレビュー動作とをあわせて、欠陥検出と呼び、全ての第2欠陥の検出を終了した時点を欠陥検出の終了と呼ぶ。

【0071】

続いて、本実施の形態に係る欠陥検出装置400が、被検査物である基板812をX方向に移動させ、検査光学系815とレビュー光学系816とをY方向に移動させることによる作用と効果を説明する。

【0072】

図7の従来の欠陥検出装置200は、図8のように、ピッチ送り時に、検査光学系103をY方向に距離Syだけ移動させる。一方、本実施の形態に係る図1の欠陥検出装置400は、ピッチ送り時に、検査光学系815を図2のようにY方向に距離Syだけ移動させると同時に、基板812をX方向に距離Wxだけ移動させる。つまり、図1の欠陥検出装置400は、従来に比べ、基板812を余分に移動させることとなり、この余分な移動に要する分だけ、基板812の全面の検査走査を完了するまでの時間が長くなる場合がある。

【0073】

そこで、欠陥検出装置400は、検査光学系815をY方向に距離Syだけ移動させるのを完了するまでの間に、基板812をX方向に距離Wxだけ移動させるのを完了する。これにより、基板812の全面の検査走査を完了するまでの時間を従来のものと不変とすることができる。

【0074】

図2の距離Syは、図1の検査光学系815の視野幅に基づく値であり、図2の距離Wxは基板812の辺に基づく値であるため、一般的に、距離Syよりも距離Wxの方が長い。距離Syよりも距離Wxの方が長いにもかかわらず、図1の検査光学系815をY方向に距離Syだけ移動させるのを完了するまでの間に、基板812をX方向に距離Wxだけ移動させることを可能とする原理について、以下に説明する。

【0075】

図1の検査光学系815は第1Y軸可動子305に取り付けられているため、検査光学系815をY方向に移動させるには、第1Y軸可動子305を第1Y軸レール303により移動させねばならない。また、検査走査を実施する回数を低減させるため、複数の検査光学系815が第1Y軸可動子305に取り付けられている場合が多い。このため、複数の検査光学系815を備える第1Y軸可動子305の質量は大きく、高速に移動させるのは困難である。

【0076】

さらに、第1Y軸可動子305を移動させる際には、移動による振動が検査光学系815に伝わる。検査光学系815は基板812を撮像するため、基板812と対向する側を保持することができず、この対向する側に振幅の大きな振動が生じやすい。振動した状態では、検査光学系815は基板812の撮像を実施することができない。このため、ピッチ送り後であって次の検査走査を行うまでに、検査光学系815の振動が収まり、静定するまで、第1Y軸可動子305を静止する(静定させる)ことが望ましい。

【0077】

加えて、検査光学系815をY方向へ移動させるに際して、始点から終点まで(例えば、図2のC1からE1)の間で加速と減速とを実施する。このとき、検査光学系815は質量が大きいため、停止させるのに要するエネルギを考慮すると、加速の量に強い制限が加わることが理解できる。更に、急停止を行うと、大きな振動が検査光学系815に伝わり、静定時間を長くとる必要がある。加えて、距離が短い分、速度を上げにくい。つまり、移動量は小さくとも、検査光学系815を移動させるには多くの時間が必要となる。

【0078】

一方、基板812は、一般的に、検査光学系815を複数個備える第1Y軸可動子305に比べて質量が小さいため、基板812を高速に移動させることが可能である。また、検査光学系815と異なり、ステージ300上のX軸レール301(上の可動子)により、その両端部を保持されることで、基板812には移動に伴う振動がほとんど生じない。また、振動が生じたとしても、質量の観点から、検査光学系815の振動に比べて基板812の振動は直ぐにおさまる。

【0079】

更に、基板812を移動させる際にも、始点から終点までの間で加速と減速とを実施するが、このとき、基板812は質量が小さく、停止させるのに要するエネルギを考慮に入れても、加速の量を検査光学系815の場合よりも大きくすることができる。また、距離が長い分、より多くの加速が可能である。その上、静定時間をほとんど設ける必要がない。このため、移動量は大きくても、高速に基板812を移動させることが可能である。

【0080】

つまり、本実施の形態に係る欠陥検出装置400では、検査光学系815をY方向に移動させるのに要する時間と、基板812をX方向に移動させるのに要する時間とを等しくすることが可能である。

【0081】

ここで、第1検査走査、第1ピッチ送り、第2検査走査、を実施する際の、時間の経過について図6を用いて説明する。図6は、第1検査走査から第2検査走査を実施するまでの時間の経過について示した模式図である。

【0082】

図6の様に、第1検査走査と第2検査走査との間では、図1の検査光学系815のY方向への移動と基板812のX方向への移動とが実施される。このとき、検査光学系815を移動させるに際して、振動を抑えるのに必要な時間を静定時間(図6では静定と表示)とすると、ピッチ送りに要する時間には静定時間が含まれることとなる。このとき、本実施の形態に係る図1の欠陥検出装置400は、静定時間を含めたピッチ送り時間と、基板812のX方向への移動時間とを等しくすることができる。図7の従来の欠陥検出装置200でも、検査光学系103をY方向に移動させるため、静定時間を含めたピッチ送りに要する時間は、図1の本実施の形態に係る欠陥検出装置400と同じである。つまり、欠陥検出装置400は、従来と同じピッチ送り時間内に、基板812をX方向へ移動してレビュー動作を実施するため、図7の従来の欠陥検出装置200よりも、効率良く(従来に比べて、検査に要する時間の増加をほとんど伴わずに、レビュー光学系816にて撮像する欠陥の数を増加することが可能)、第1欠陥のレビューを実施することが可能である。

【0083】

さらに、静定時間が長くなる程、図7の従来の欠陥検出装置200では、静定時間を含めたピッチ送りに要する時間が長くなり、検査に寄与しない無駄時間が増加する。しかし、図1の本実施の形態に係る欠陥検出装置400では、静定時間が増えても、その時間を利用して、レビュー動作を実施することができるため、より効率的にレビューを実施することが可能である。

【0084】

なお、移動により生じる検査光学系815の振動が静定するまで待機する工程(静定工程)は、図1の検査光学系815をY方向に移動させた後(ピッチ送りの後)に、実施する。静定工程により静定時間を設けて、検査光学系815による撮像の安定化を図ると共に、静定工程に要する時間を有効利用して、より多くのレビューを実施することができる。なお、静定工程で挿入する静定時間は、例えば0.3秒〜1秒程度である。

【0085】

なお、図1の検査光学系815により検出された第1欠陥の全てに対して、レビューを実施する必要が無い場合もある。この場合、検出された第1欠陥に優先順位を設けて、順位が上位の第1欠陥についてのみレビューを行うようなスケジュールを設定し、設定したスケジュールに基づいてレビュー動作を実施すればよい。スケジュールの設定方法については、特許文献1に詳細が記載されている。

【0086】

ここで、ピッチ送りに要する時間よりも検査走査に要する時間の方が長い理由について補足する。

【0087】

図1の欠陥検出装置400は、検査光学系815で撮像した画像を処理して、第1欠陥の位置等の情報を取得し、取得した位置における第1欠陥の画像をレビュー光学系816で撮像する。このため、検査光学系815による検査走査を実施する際には、画像処理を実施するのに必要な情報を取得するだけの時間を要する。つまり、基板812の移動には、画像処理を実施するための速度制限が課せられる。更に、情報にノイズが含まれるのを防止するため、検査走査中における画像取得時には、基板812の移動速度を一定に保たなければならない。本実施の形態1では検査走査時の基板812の移動速度を250mm/sとした。

【0088】

一方、レビュー光学系816によるレビュー動作を実施する際には、画像処理を行わないため、基板812の移動速度は、レビュー光学系816で第1欠陥の静止画を撮像できる速度であればよい。単に静止画を撮像するだけならば、画像処理を伴う検査走査よりも高速に移動可能である。例えば、レビュー光学系816に用いるカメラの露光時間を短くして、ストロボを用いて光量を増加させたり、高感度のカメラを用いたりすることで、1000mm/s程度で基板812を移動させても、レビューが可能である。なお、ピッチ送り時には、検査光学系815による撮像を実施しないため、基板812を高速に移動させてレビュー動作を実施しても、レビューを行うことができる。

【0089】

これらが、ピッチ送りに要する時間よりも検査走査に要する時間の方が長い理由の補足である。

【0090】

以上が、本実施の形態に係る図1の欠陥検出装置400において、基板812をX方向に移動させ、検査光学系815をY方向に移動させる動作の作用と効果との説明である。

【0091】

次に、欠陥検出装置400の性能についてシミュレーションを行った結果を説明する。比較のため、同じ条件において図7の従来の欠陥検出装置200についてもシミュレーションを行った。

【0092】

シミュレーションの条件としては、図1の基板812のX方向の長さWx=1250mm、基板812のY方向の長さWy=2200mm、検査光学系815の視野幅Sy=32mm、検査走査に要する時間ti=5秒、検査走査の回数ni=14回、ピッチ送りに要する時間tp=2秒、ピッチ送りの回数np=13回、検査光学系の数no=5個、レビューをすべき欠陥(第1欠陥)の数nf=40個、基板812の搬送などに要する時間te=19秒とした。なお、図1の基板812と図7の基板109とを同じ被検査物としたため、以下、被検査物を基板812と記載する。

【0093】

図7の従来の欠陥検出装置200では、基板812の全面に対して検査走査を終了するまでに要した時間が115秒であり、検査走査の終了時にレビューを完了した欠陥の数は30個であった。

【0094】

一方、本実施の形態に係る図1の欠陥検出装置400では、基板812の全面に対して検査走査を終了するまでに要した時間は115秒であり、検査走査の終了時にレビューを完了した欠陥の数は39個であった。

【0095】

このように、検査走査の終了時において、図7の従来の欠陥検出装置200に比べて、本実施の形態に係る図1の欠陥検出装置400では、より多くのレビューを実施することができる。

【0096】

更に、ピッチ送り時に基板812を高速に移動させることで、図7の従来の欠陥検出装置200とほとんど同じ時間で検査走査を終了することができる。

【0097】

なお、検査走査の終了時において、レビューを完了していない欠陥については、レビュー動作のみを行う、いわゆる落ち穂拾いレビューを実施する。

【0098】

落ち穂拾いレビューでは、基板812に広く分布する欠陥の1つ1つに位置決めしてレビューを実施するため、レビューを完了するまでに1点あたり2秒程度の長い時間がかかる。このため、落ち穂拾いレビューを実施すべき欠陥の数が多い程、欠陥検出の終了までに多くの時間が必要となる。つまり、検査走査の終了時点で、より多くのレビューを終了することが、欠陥検出の終了までに要する時間の短縮につながる。

【0099】

ここで、上記のシミュレーションに、落ち穂拾いレビュー時に要する時間tg=2秒/個、を条件として更に追加した場合のシミュレーション結果について説明する。

【0100】

図7の従来の欠陥検出装置200では、10個の欠陥について落ち穂拾いレビューを実施する。このとき、落ち穂拾いレビューに要する時間は20秒となり、欠陥検出の終了までに要する時間は135秒となる。

【0101】

一方、本実施の形態に係る図1の欠陥検出装置400では、1個の欠陥について落ち穂拾いレビューを実施するため、落ち穂拾いレビューに要する時間は2秒となり、欠陥検出の終了までに要する時間は117秒となる。

【0102】

このように、落ち穂拾いレビューを実施する場合において、図7の従来の欠陥検出装置200に比べ、本実施の形態に係る図1の欠陥検出装置400は、欠陥検出の終了までの時間を短縮することが可能である。

【0103】

なお、本実施の形態では、検査光学系815とレビュー光学系816とを同一の撮像系保持手段302に配置したが、検査光学系815とレビュー光学系816とを別々の撮像系保持手段に配置しても良い。これらの撮像系保持手段を移動手段により移動させることで、被検査物である基板812と検査光学系815とのX方向(及びその反対方向)の相対移動と、基板812とレビュー光学系816とのX方向(及びその反対方向)の相対移動とをそれぞれ、自由に実施することが可能である。

【0104】

また、上述の基板812を移動させる場合に比べ、動作の速度は低下するが、検査光学系815とレビュー光学系816とを保持する撮像系保持手段302を、新たにX軸レール等の移動手段を設けて、この移動手段によって移動させることで、これらの相対移動を実現してもよい。

【0105】

また、移動手段を設けて基板812をY方向に移動させることで、基板812、検査光学系815、レビュー光学系816これらのY方向の相対移動を実施してもよい。ただし、基板812をY方向に移動させる場合は、門型の撮像系保持手段302のサイズを大きくする必要があるため、装置の小型化を図る場合は、検査光学系815、レビュー光学系816をY方向にそれぞれ移動させることが好ましい。

【産業上の利用可能性】

【0106】

本発明は、プラズマ表示装置や液晶表示装置やプリント配線板や太陽電池の欠陥検出や、あるいは半導体の製造工程中のパターンの欠陥検出などの用途にも適用できる。

【符号の説明】

【0107】

300 ステージ

301 X軸レール

302 撮像系保持手段

303 第1Y軸レール

304 第2Y軸レール

305 第1Y軸可動子

306 第2Y軸可動子

400 欠陥検出装置

812 基板

815 検査光学系

816 レビュー光学系

817 制御部

【特許請求の範囲】

【請求項1】

被検査物と検査光学系とを第1方向に相対移動させると同時に、前記検査光学系を用いて前記被検査物を撮像して第1欠陥を検出する第1欠陥検出工程と、

前記被検査物と前記検査光学系とを前記第1方向と直交する第2方向に相対移動させると同時に、前記被検査物と前記検査光学系とを前記第1方向と反対方向に相対移動させる移動工程と、

レビュー光学系を用いて前記第1欠陥を撮像して第2欠陥を検出する第2欠陥検出工程と、を有し、

前記第1欠陥検出工程と同時に前記第2欠陥検出工程を実施し、

前記移動工程と同時に前記第2欠陥検出工程を実施する

ことを特徴とする欠陥検出方法。

【請求項2】

前記第1欠陥検出工程と前記移動工程とを繰り返して前記第1欠陥検出工程を前記被検査物の被検査領域の全面に対して実施する

ことを特徴とする請求項1に記載の欠陥検出方法。

【請求項3】

前記第1欠陥検出工程と前記移動工程とを繰り返して前記第1欠陥検出工程を前記被検査物の被検査領域の全面に対して実施した後に、それまで検出された前記第1欠陥のうちの前記第2欠陥として未検出の欠陥について、前記レビュー光学系を用いて撮像して前記第2欠陥を検出する

ことを特徴とする請求項2に記載の欠陥検出方法。

【請求項4】

前記第1欠陥検出工程の前記第1方向への相対移動と前記移動工程の前記第1方向と反対方向への相対移動とは、前記被検査物を移動させて実施する

ことを特徴とする請求項1〜3のいずれか1項に記載の欠陥検出方法。

【請求項5】

被検査物を撮像して第1欠陥を検出する検査光学系と、

前記第1欠陥を撮像して第2欠陥を検出するレビュー光学系と、

前記被検査物と前記検査光学系とを第1方向及び該第1方向と反対方向に相対移動させる第1移動部と、

前記被検査物と前記検査光学系とを前記第1方向と直交する第2方向に相対移動させる第2移動部と、

前記第1移動部に前記被検査物と前記検査光学系とを前記第1方向と反対方向に相対移動させる動作と、前記第2移動部に前記被検査物と前記検査光学系とを前記第2方向に相対移動させる動作と、前記レビュー光学系に前記第1欠陥を撮像させて前記第2欠陥を検出させる動作と、を同時に実施させる制御部と、

を備える欠陥検出装置。

【請求項1】

被検査物と検査光学系とを第1方向に相対移動させると同時に、前記検査光学系を用いて前記被検査物を撮像して第1欠陥を検出する第1欠陥検出工程と、

前記被検査物と前記検査光学系とを前記第1方向と直交する第2方向に相対移動させると同時に、前記被検査物と前記検査光学系とを前記第1方向と反対方向に相対移動させる移動工程と、

レビュー光学系を用いて前記第1欠陥を撮像して第2欠陥を検出する第2欠陥検出工程と、を有し、

前記第1欠陥検出工程と同時に前記第2欠陥検出工程を実施し、

前記移動工程と同時に前記第2欠陥検出工程を実施する

ことを特徴とする欠陥検出方法。

【請求項2】

前記第1欠陥検出工程と前記移動工程とを繰り返して前記第1欠陥検出工程を前記被検査物の被検査領域の全面に対して実施する

ことを特徴とする請求項1に記載の欠陥検出方法。

【請求項3】

前記第1欠陥検出工程と前記移動工程とを繰り返して前記第1欠陥検出工程を前記被検査物の被検査領域の全面に対して実施した後に、それまで検出された前記第1欠陥のうちの前記第2欠陥として未検出の欠陥について、前記レビュー光学系を用いて撮像して前記第2欠陥を検出する

ことを特徴とする請求項2に記載の欠陥検出方法。

【請求項4】

前記第1欠陥検出工程の前記第1方向への相対移動と前記移動工程の前記第1方向と反対方向への相対移動とは、前記被検査物を移動させて実施する

ことを特徴とする請求項1〜3のいずれか1項に記載の欠陥検出方法。

【請求項5】

被検査物を撮像して第1欠陥を検出する検査光学系と、

前記第1欠陥を撮像して第2欠陥を検出するレビュー光学系と、

前記被検査物と前記検査光学系とを第1方向及び該第1方向と反対方向に相対移動させる第1移動部と、

前記被検査物と前記検査光学系とを前記第1方向と直交する第2方向に相対移動させる第2移動部と、

前記第1移動部に前記被検査物と前記検査光学系とを前記第1方向と反対方向に相対移動させる動作と、前記第2移動部に前記被検査物と前記検査光学系とを前記第2方向に相対移動させる動作と、前記レビュー光学系に前記第1欠陥を撮像させて前記第2欠陥を検出させる動作と、を同時に実施させる制御部と、

を備える欠陥検出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−24666(P2013−24666A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−158532(P2011−158532)

【出願日】平成23年7月20日(2011.7.20)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月20日(2011.7.20)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]