欠陥検査方法および欠陥検査装置

【課題】基板上に形成された形状の欠陥を良好な効率で検出する欠陥検査方法を提供する。

【解決手段】基板上に形成された形状の欠陥を検査する欠陥検査方法であって、前記基板上の分割された複数の領域にそれぞれ形成される所定のパターンに対して、光学式方法で順次1次検査を行って当該複数の領域から2次検査を行う該領域を選択する第1の工程と、前記第1の工程で選択された前記領域に対して、電子線を用いた前記2次検査を行って前記欠陥を検出する第2の工程と、を有することを特徴とする欠陥検査方法。

【解決手段】基板上に形成された形状の欠陥を検査する欠陥検査方法であって、前記基板上の分割された複数の領域にそれぞれ形成される所定のパターンに対して、光学式方法で順次1次検査を行って当該複数の領域から2次検査を行う該領域を選択する第1の工程と、前記第1の工程で選択された前記領域に対して、電子線を用いた前記2次検査を行って前記欠陥を検出する第2の工程と、を有することを特徴とする欠陥検査方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光学式の検査と電子線による検査を用いた欠陥検査方法および欠陥検査装置に関する。

【背景技術】

【0002】

様々なパターン形状が形成された半導体装置(半導体チップ)などでは、パターン形状の欠陥を調べるために様々な検査方法が用いられてきた。例えば、従来は光学顕微鏡などの光学的な検査装置(検査方法)を用いてパターン形状の欠陥を調べる方法が用いられていたが、パターン形状の微細化に伴って光学的な方法のみでの欠陥の検出が困難となっていた。そこで、欠陥検査に電子線を用いることで、より微細なパターンの欠陥を検出する方法が提案されていた。

【特許文献1】特開2005−61837号広報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、電子線を用いた欠陥検出は、検査に時間を要する問題があった。このため、検査の効率を考慮すると、実質的に検査が可能となる面積は限られてしまう。

【0004】

また、上記の特許文献1(特開2005−61837号広報)には、光学式検査と電子線を用いた検査を組み合わせた方法が提案されている。しかし上記の方法は、基板上に形成された全てのパターンに対して光学式検査を行って欠陥を実施的に検出し、当該欠陥を電子線を用いた方式により再確認しているに過ぎず、欠陥の検出の効率が悪く、検査に時間がかかる問題が十分に解決されていなかった。

【0005】

そこで、本発明では、上記の問題を解決した、新規で有用な欠陥検出方法および欠陥検出装置を提供することを統括的課題としている。

【0006】

本発明の具体的な課題は、基板上に形成された形状の欠陥を良好な効率で検出する欠陥検査方法、および欠陥検査装置を提供することである。

【課題を解決するための手段】

【0007】

本発明は、上記の課題を、

請求項1に記載したように、

前記基板上の分割された複数の領域にそれぞれ形成される所定のパターンに対して、光学式方法で順次1次検査を行って当該複数の領域から2次検査を行う該領域を選択する第1の工程と、

前記第1の工程で選択された前記領域に対して、電子線を用いた前記2次検査を行って前記欠陥を検出する第2の工程と、を有することを特徴とする欠陥検査方法により、また、

請求項2に記載したように、

1つの前記領域は、前記基板に半導体チップを形成する場合の1つのダイに対応する領域であることを特徴とする請求項1記載の欠陥検査方法により、また、

請求項3に記載したように、

1つの前記領域は、前記基板に半導体チップを形成する場合の1つの半導体チップに対応する領域であることを特徴とする請求項1記載の欠陥検査方法により、また、

請求項4に記載したように、

前記所定のパターンは、前記複数の領域にそれぞれ形成されたテストパターンであることを特徴とする請求項1乃至3のいずれか1項記載の欠陥検査方法により、また、

請求項5に記載したように、

前記所定のパターンは、前記複数の領域にそれぞれ形成されたメモリセルであることを特徴とする請求項1乃至3のいずれか1項記載の欠陥検査方法により、また、

請求項6に記載したように、

前記第1の工程では、前記所定のパターンに光線を照射し、前記所定のパターンによる前記光線の反射光のスペクトルを分析することで、前記所定のパターンの分析を行うことを特徴とする請求項1乃至5のいずれか1項記載の欠陥検査方法により、また、

請求項7に記載したように、

基板上に形成された形状の欠陥を検査する欠陥検査装置であって、

前記基板上の分割された複数の領域にそれぞれ形成される所定のパターンに対して、光学式方法で順次1次検査を行って当該複数の領域から2次検査を行う当該領域を選択する光学式検査装置と、

前記光学式検査装置で選択された前記領域に対して、電子線を用いた前記2次検査を行って前記欠陥を検出する電子線式検査装置と、を有することを特徴とする欠陥検査装置により、また、

請求項8に記載したように、

前記光学式検査装置は、前記所定のパターンに光線を照射し、前記所定のパターンによる前記光線の反射光のスペクトルを分析することで前記所定のパターンの分析を行うことを特徴とする請求項7記載の欠陥検査装置により、解決する。

【発明の効果】

【0008】

本発明によれば、基板上に形成された形状の欠陥を良好な効率で検出する欠陥検査方法、および欠陥検査装置を提供することが可能となる。

【発明を実施するための最良の形態】

【0009】

次に、本発明の実施の形態に関して図面に基づき、説明する。

【実施例1】

【0010】

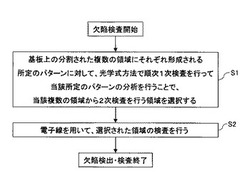

図1は、本発明の実施例1による欠陥検査方法の概要を示すフローチャートである。図1を参照するに、本図に示す欠陥検査では、基板上に形成された形状(例えばパターン配線、ホールなど)の欠陥を検出する方法を示している。

【0011】

上記の欠陥検査方法では、ステップ1(図中S1と表記する、以下同様)においては光学式による1次検査を行い、ステップ2ではステップ1での光学式による検査の結果に対応して電子線を用いた2次検査を行っている。上記の1次検査では、欠陥が形成されている確率の高い基板上の領域を光学式検査によって検出し、微細な欠陥を検出することが可能となる電子線による2次検査を行う領域を速やかに選択している。

【0012】

上記の場合、基板上を分割するように複数形成された領域に対して、それぞれの領域に形成された所定のパターンを順次光学式方法で検査することで、欠陥が生じている可能性の高い当該領域を速やかに選択していることが特徴である。

【0013】

すなわち、上記の1次検査においては、原則的に基板上に形成された全てのパターン(形状)を検査する方法(例えば特開2005−61837号広報記載の方法)と異なり、分割された領域毎に、当該領域にそれぞれ形成された所定のパターンを順次検査することで、当該領域に欠陥が形成されている可能性が高いかどうかを判断している。その結果、欠陥が形成されている可能性が高い領域を選択し、選択された領域に対して微細な欠陥を検出可能な電子線を用いた2次検査を行っている。

【0014】

また、上記の1次検査を行うにあたっては、上記の所定のパターンに対して所定の光線(例えばレーザ光など)を照射し、当該光線の所定のパターンによる反射光のスペクトラムを分析することで所定のパターンの形状を分析する方法を用いることが好ましい(当該分析方法の例については後述)。

【0015】

このように、反射光の分析によるパターン認識方法は、光学顕微鏡によるパターン認識方法(例えば特開2005−61837号広報記載の方法)に比べて、1次検査の効率が良好となる特徴がある。

【0016】

すなわち、上記の反射光のスペクトラム分析による方法では、光学顕微鏡などによるパターン認識などのように走査して欠陥を検出しているわけではなく、スポット的に所定のパターンに光線を照射し、反射光を分析しているために1次検査の効率が良好となっている。また、このような光線の照射(反射光の分析)は、少なくとも分割された領域の所定のパターンが形成された部分でスポット的に順次行えばよいため、1次検査を非常に高速度で行うことが可能となる。

【0017】

また、基板上に分割される複数の領域は、例えば以下のように定めればよい。通常、半導体装置(半導体チップ)を製造する場合には、基板はダイと呼ばれる格子状の複数の領域に分割される。通常、半導体チップを形成する場合の、露光器による露光を行う場合の1単位がダイと呼ばれており、1ダイは1ショットと呼ばれる場合もある。

【0018】

そこで、本実施例による欠陥検査方法では、1次検査で用いられる複数の分割された領域は、例えば上記のダイに対応する領域とすればよい。このように1つの領域が1つのダイに対応する領域とすることで、欠陥検査を効率的に行うことが可能となる。

【0019】

例えば、半導体チップを製造する場合の歩留まり低下には様々な原因が考えられるが、パターニングにあたっての露光・現像工程のばらつきが歩留まり低下に大きく影響していると考えられる。この場合、1次検査を、露光・現像の場合の1ショットであるダイ毎に行い、ダイ毎に欠陥の有無の可能性を判断することで、露光・現像のばらつきに起因する不具合を効率的に検出することが可能となる。

【0020】

図2は、基板W上を複数の領域(例えばダイ)A1に分割した一例を示す模式図である。このように、例えば領域A1は、基板上に格子状に配列される。1次検査は、例えば領域A1の所定のパターンに対してスポット的に行われることになる。

【0021】

また、図3は、上記の領域A1を模式的に示す拡大図である。本図に示す場合は、1つのダイ(領域A1)に1つの半導体チップC1が形成される場合を示しており、半導体チップC1がロジック系の半導体チップである場合の例を示している。

【0022】

上記の半導体チップC1には、例えば、論理回路が形成された領域a1と、周辺回路が形成された領域a2、記憶回路が形成された領域a3などが配列される。また、半導体チップC1の周縁部には、テストパターンが形成された領域Tが形成されている。当該テストパターンは、先に説明した1次検査における前記所定のパターンに相当し、例えば当該テストパターンに対して光学的検査が行われることで、当該領域A1に対して電子線による2次検査をおこなうかどうかの判断がされる。

【0023】

また、1次検査が行われる対象となるパターン(1次検査が行われる1次検査エリア)と、電子線による2次検査が行われるパターン(2次検査が行われる2次検査エリア)は、異なるように設定してもよい。

【0024】

例えば、1次検査においては、光学式の検査に好適な光学検査用のテストパターンを用い、2次検査においては電子線の検査に好適な電子線検査用のテストパターンを用いるように、基板上にテストパターンを予め別個に形成しておいてもよい。

【0025】

また、2次検査においては、テストパターン以外の、例えば、領域a1〜領域a3のいずれかに形成された、半導体チップのデバイスにかかるパターンを用いて検査を行ってもよい。

【0026】

例えば、1次検査では、2次検査を行う領域を選択するために、効率を最優先してテストパターンを用いて速やかに検査を行い、2次検査では製品(半導体チップ)の特性に係るデバイスのパターン(領域a1〜領域a3)を用いて、検査の精度を優先して欠陥検出を行ってもよい。

【0027】

また、例えば上記の1次検査では、1次検査に用いられる所定のパターンの設計上の形状と、実際に1次検査により算出される形状の違いに応じて2次検査を行う領域を選択すればよい。

【0028】

すなわち、1次検査が行われた領域において、1次検査で算出される所定のパターンの形状と、設計上の所定のパターンの形状の差が大きい場合には、当該領域では形状の欠陥が形成されている可能性が高いと推察される。そこで、当該領域に対して2次検査を行い、より微細な欠陥を検出するようにすればよい。また、1次検査が行われた領域において、1次検査で算出される所定のパターンの形状と、設計上の所定のパターンの形状の差が小さい場合には、当該領域では形状の欠陥が形成されている可能性が低いと推察されるため、当該領域に対する2次検査を省略することができる。

【0029】

例えば、当該パターンが線状のパターン(パターン配線)の場合、ある領域において設計上の線の幅と、1次検査で算出された線の幅との差が所定の値以上となった場合には、当該領域において2次検査を行うようにすればよい。

【0030】

また、当該パターンがホール(穴)の場合には、設計上のホールの径と、1次検査で算出されたホールの径との差が所定の値以上となった場合には、当該領域において2次検査を行うようにすればよい。

【0031】

また上記の1次検査では、例えば、複数の領域におけるそれぞれの所定のパターンの形状のばらつきに応じて、2次検査を行う領域を選択してもよい。

【0032】

また、図3に示した場合に限定されず、基板上で分割される領域A1には様々なパターンや様々なデバイスが形成されていてもよい。図4は、領域A1の別の構成例である。本図に示す場合、領域A1には、複数のメモリ系の半導体チップC2が形成されている。また、半導体チップC2には、メモリセルb1と、周辺回路b2が形成されている。このように、1ダイ(1つの領域)に対して、複数の半導体チップが形成される場合もある。

【0033】

また、本図に示す場合、1次検査に用いる所定のパターンとして、上記のメモリセルb1を用いてもよい。

【0034】

また、上記の図4に示す場合の1次検査は、例えば1ダイにつき1か所とし、複数の半導体チップC2のうちのいずれか1つのメモリセルb1に対して行うようにすればよい。また、1ダイの中のそれぞれの半導体チップC2に対して1次検査を行うようにしてもよい。この場合には、それぞれの半導体チップC2のメモリセルb1に対して1次検査を行うようにすればよい。

【0035】

次に、上記の欠陥検査方法を実施する欠陥検査装置の構成の一例について、図5〜図7に基づき説明する。

【0036】

図5は、図1で説明した欠陥検査方法を実施する欠陥検査装置の構成を模式的に示した図である。図5を参照するに、本図に示す欠陥検査装置300は、光学式検査装置100と、電子線式検査装置200とを有する構造になっている。

【0037】

まず、光学式検査装置100についてみると、光学検査装置100は、光学式検査部100Aと、制御部100B、およびコンピュータ100Cとを有している。光学式検査部100Aは、例えばレーザなどの光線を基板上の所定のパターンに照射し、当該光線の所定のパターンによる反射光を分析して所定のパターンの形状を認識するように構成されている。上記の光学式検査部100Aは、制御部100Bを介してコンピュータ100Cによって動作されるように構成されている。なお、コンピュータ100Cは、後述する電子線式検査装置200と共有する構造になっている。上記の光学式検査装置100によって、図1で先に説明したような1次検査が行われ、2次検査を行う基板上の領域が選択される。

【0038】

一方、電子線式検査装置200は、基板(パターン)に電子線の照射を行う電子線検査部200Aと、制御部200B、信号処理部200C、表示部200D、画像機億部200E、パターンマッチングユニット200F、記憶部200G、および光学式検査装置100と共有となるコンピュータ100Cを有する構造になっている。

【0039】

上記の電子線式検査部200Aでは、減圧空間において基板(パターン)に電子線(1次電子)が照射され、1次電子の照射によって生成される2次電子が検出される。検出された2次電子のデータは、信号処理部200Cによって処理されて画像データとなり、当該画像データは表示部200Dに表示される。また、画像データは画像記憶部200Eに順次記憶され、当該画像データと比較用のパターンのパターンマッチングが、パターンユニット200Fによって行われ、欠陥が検出される。また、欠陥検出のデータは、必要に応じて記憶部200Gに記憶される構造になっている。

【0040】

上記のように、電子線式検査装置200では、電子線を用いることで光学式の検査では検出することが困難な微細なパターンの欠陥を検出することが可能になっている。

【0041】

次に、光学式検査装置100と電子線式検査装置200のそれぞれの原理について、図面に基づき説明する。

【0042】

まず、上記の光学式検査部100Aが、所定のパターンの形状を認識する原理について、図6を用いて説明する。光学検査部100Aでは、本図に示すように、基板Wの所定のパターン(例えばテストパターンなど)の1次検査エリアA2に対して、照射手段101によってレーザなどの光線103が照射される。

【0043】

ここで、光線103は所定のパターンによって反射され、反射光104は、検知手段102によって検知され、図示を省略する分光手段(例えば分光楕円偏光解析器や分光反射計など)によって分光が行われ、スペクトル分析が行われる。ここで、反射光のスペクトルのパターンと、コンピュータ100Cに予め記憶された複数のスペクトルのパターン(これらをライブラリと呼ぶ場合がある)を比較して、最も近似したスペクトルを選択することにより、上記の所定のパターンのプロファイル(線幅、穴径、高さなど)を算出することができる。

【0044】

このような光学式のパターン認識の方法(装置)は、例えば、特開2005−61837号広報、特開2002―243925号広報、特開2005−517903号広報などに記載されている。上記の方法によれば、例えば、光学顕微鏡によるパターン認識などを用いた場合と比べて、効率よく1次検査を行うことが可能となる。

【0045】

また、上記の方法では、パターンの線幅や穴径のみならず、例えば形成されるパターンの角度やパターンのエッジでの表面粗さなども、画像処理などの複雑な処理を経ずに速やかに算出することが可能である。

【0046】

すなわち、上記の方法では、光線103が照射された1次検査エリアA2におけるパターン形状の全般的な傾向を速やかに把握することが可能なため、当該パターンが形成された領域に対して2次検査を行うかどうかの選択を速やかに行うことが可能になる。

【0047】

次に、電子線式検査装置100の、電子線検査部100Aの概要について図面に基づき説明する。図7は、上記の電子線式検査部200Aの概要を模式的に示した図である。

【0048】

図7を参照するに、本実施例による電子線式検査部200Aは、排気手段220によって内部が真空排気されて減圧空間となる真空容器201を有している。真空容器201の内部には、検査対象となる基板Wを保持する基板保持台205が設置され、基板保持台205に対向するように、基板Wに1次電子を照射する電子放出部202が設置されている。

【0049】

また、電子放出部202と基板保持台205の間には、放出された1次電子(電子線)を集束するための集束レンズ203と、1次電子を走査するための走査コイル204、およびアパーチャ221が設置されている。さらに、基板保持台205と走査コイル204の間には、1次電子の照射によって生成される2次電子を検出する電子検出手段206が設置されている。また、電子放出部202には、電子放出部202に電圧を印加するための電源207が接続されている。

【0050】

上記の電子式検査部200Aでは、電源107から電子放出手段102に所定の電圧が印加されることで、1次電子が基板Wに照射される。基板上のパターンに照射された1次電子によって生成される2次電子は、電子検出手段206によって検出され、図5に示した信号処理部200Cによって処理されて画像データとなる。

【0051】

上記の電子線式検査部200Aは、SEM(走査型電子顕微鏡)式検査装置と呼ばれる場合がある。このように、電子線を用いた欠陥検査では、光学式に比べてより微細な欠陥を検出することが可能である。しかし一方で、高倍率で検査を行うために、広い面積を検査する場合には時間がかかる問題があった。

【0052】

そこで、上記の欠陥検査装置300では、光学式検査装置100によって1次検査を行い、電子線を用いた2次検査を実施する基板上の領域を速やかに選択している。このため、より効率的に微細な欠陥の検査を行うことが可能となっている。

【0053】

また、上記の欠陥検査装置300では、先に説明したように、基板上に分割された領域の一部の所定のパターンを、順次スポット状に検査するため、2次検査が必要な欠陥が発生している可能性の高い領域を速やかに選択可能である。

【0054】

また、上記の欠陥検査方法および欠陥検査措置は、半導体チップ(半導体装置)の製造のみならず、例えば液晶表示装置やプラズマディスプレイなどの表示装置や、その他の電子部品の製造に対しても適用可能であることは明らかである。

【0055】

以上、本発明を好ましい実施例について説明したが、本発明は上記の特定の実施例に限定されるものではなく、特許請求の範囲に記載した要旨内において様々な変形・変更が可能である。

【産業上の利用可能性】

【0056】

本発明によれば、基板上に形成された形状の欠陥を良好な効率で検出する欠陥検査方法、および欠陥検査装置を提供することが可能となる。

【図面の簡単な説明】

【0057】

【図1】実施例1による欠陥検査方法を示すフローチャートである。

【図2】基板上の分割された複数の領域を示す図である。

【図3】図2の領域の拡大図(その1)である。

【図4】図2の領域の拡大図(その2)である。

【図5】実施例1による欠陥検査装置を示す模式図である。

【図6】光学式検査方法の概略を示す図である。

【図7】電子線式検査方法の概略を示す図である。

【符号の説明】

【0058】

100 光学式検査装置

100A 光学式検査部

100B 制御部

100C コンピュータ

101 照射手段

102 検出手段

103 光線

104 反射光

200 電子線式検査装置

200A 電子線式検査部

200B 制御部

200C 信号処理部

200D 表示部

200E 画像記憶部

200F パターンマッチングユニット

200G 記憶部

201 真空容器

202 電子放出部

203 集束レンズ

204 走査コイル

205 基板保持台

206 電子検出部

207 電源

【技術分野】

【0001】

本発明は、光学式の検査と電子線による検査を用いた欠陥検査方法および欠陥検査装置に関する。

【背景技術】

【0002】

様々なパターン形状が形成された半導体装置(半導体チップ)などでは、パターン形状の欠陥を調べるために様々な検査方法が用いられてきた。例えば、従来は光学顕微鏡などの光学的な検査装置(検査方法)を用いてパターン形状の欠陥を調べる方法が用いられていたが、パターン形状の微細化に伴って光学的な方法のみでの欠陥の検出が困難となっていた。そこで、欠陥検査に電子線を用いることで、より微細なパターンの欠陥を検出する方法が提案されていた。

【特許文献1】特開2005−61837号広報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、電子線を用いた欠陥検出は、検査に時間を要する問題があった。このため、検査の効率を考慮すると、実質的に検査が可能となる面積は限られてしまう。

【0004】

また、上記の特許文献1(特開2005−61837号広報)には、光学式検査と電子線を用いた検査を組み合わせた方法が提案されている。しかし上記の方法は、基板上に形成された全てのパターンに対して光学式検査を行って欠陥を実施的に検出し、当該欠陥を電子線を用いた方式により再確認しているに過ぎず、欠陥の検出の効率が悪く、検査に時間がかかる問題が十分に解決されていなかった。

【0005】

そこで、本発明では、上記の問題を解決した、新規で有用な欠陥検出方法および欠陥検出装置を提供することを統括的課題としている。

【0006】

本発明の具体的な課題は、基板上に形成された形状の欠陥を良好な効率で検出する欠陥検査方法、および欠陥検査装置を提供することである。

【課題を解決するための手段】

【0007】

本発明は、上記の課題を、

請求項1に記載したように、

前記基板上の分割された複数の領域にそれぞれ形成される所定のパターンに対して、光学式方法で順次1次検査を行って当該複数の領域から2次検査を行う該領域を選択する第1の工程と、

前記第1の工程で選択された前記領域に対して、電子線を用いた前記2次検査を行って前記欠陥を検出する第2の工程と、を有することを特徴とする欠陥検査方法により、また、

請求項2に記載したように、

1つの前記領域は、前記基板に半導体チップを形成する場合の1つのダイに対応する領域であることを特徴とする請求項1記載の欠陥検査方法により、また、

請求項3に記載したように、

1つの前記領域は、前記基板に半導体チップを形成する場合の1つの半導体チップに対応する領域であることを特徴とする請求項1記載の欠陥検査方法により、また、

請求項4に記載したように、

前記所定のパターンは、前記複数の領域にそれぞれ形成されたテストパターンであることを特徴とする請求項1乃至3のいずれか1項記載の欠陥検査方法により、また、

請求項5に記載したように、

前記所定のパターンは、前記複数の領域にそれぞれ形成されたメモリセルであることを特徴とする請求項1乃至3のいずれか1項記載の欠陥検査方法により、また、

請求項6に記載したように、

前記第1の工程では、前記所定のパターンに光線を照射し、前記所定のパターンによる前記光線の反射光のスペクトルを分析することで、前記所定のパターンの分析を行うことを特徴とする請求項1乃至5のいずれか1項記載の欠陥検査方法により、また、

請求項7に記載したように、

基板上に形成された形状の欠陥を検査する欠陥検査装置であって、

前記基板上の分割された複数の領域にそれぞれ形成される所定のパターンに対して、光学式方法で順次1次検査を行って当該複数の領域から2次検査を行う当該領域を選択する光学式検査装置と、

前記光学式検査装置で選択された前記領域に対して、電子線を用いた前記2次検査を行って前記欠陥を検出する電子線式検査装置と、を有することを特徴とする欠陥検査装置により、また、

請求項8に記載したように、

前記光学式検査装置は、前記所定のパターンに光線を照射し、前記所定のパターンによる前記光線の反射光のスペクトルを分析することで前記所定のパターンの分析を行うことを特徴とする請求項7記載の欠陥検査装置により、解決する。

【発明の効果】

【0008】

本発明によれば、基板上に形成された形状の欠陥を良好な効率で検出する欠陥検査方法、および欠陥検査装置を提供することが可能となる。

【発明を実施するための最良の形態】

【0009】

次に、本発明の実施の形態に関して図面に基づき、説明する。

【実施例1】

【0010】

図1は、本発明の実施例1による欠陥検査方法の概要を示すフローチャートである。図1を参照するに、本図に示す欠陥検査では、基板上に形成された形状(例えばパターン配線、ホールなど)の欠陥を検出する方法を示している。

【0011】

上記の欠陥検査方法では、ステップ1(図中S1と表記する、以下同様)においては光学式による1次検査を行い、ステップ2ではステップ1での光学式による検査の結果に対応して電子線を用いた2次検査を行っている。上記の1次検査では、欠陥が形成されている確率の高い基板上の領域を光学式検査によって検出し、微細な欠陥を検出することが可能となる電子線による2次検査を行う領域を速やかに選択している。

【0012】

上記の場合、基板上を分割するように複数形成された領域に対して、それぞれの領域に形成された所定のパターンを順次光学式方法で検査することで、欠陥が生じている可能性の高い当該領域を速やかに選択していることが特徴である。

【0013】

すなわち、上記の1次検査においては、原則的に基板上に形成された全てのパターン(形状)を検査する方法(例えば特開2005−61837号広報記載の方法)と異なり、分割された領域毎に、当該領域にそれぞれ形成された所定のパターンを順次検査することで、当該領域に欠陥が形成されている可能性が高いかどうかを判断している。その結果、欠陥が形成されている可能性が高い領域を選択し、選択された領域に対して微細な欠陥を検出可能な電子線を用いた2次検査を行っている。

【0014】

また、上記の1次検査を行うにあたっては、上記の所定のパターンに対して所定の光線(例えばレーザ光など)を照射し、当該光線の所定のパターンによる反射光のスペクトラムを分析することで所定のパターンの形状を分析する方法を用いることが好ましい(当該分析方法の例については後述)。

【0015】

このように、反射光の分析によるパターン認識方法は、光学顕微鏡によるパターン認識方法(例えば特開2005−61837号広報記載の方法)に比べて、1次検査の効率が良好となる特徴がある。

【0016】

すなわち、上記の反射光のスペクトラム分析による方法では、光学顕微鏡などによるパターン認識などのように走査して欠陥を検出しているわけではなく、スポット的に所定のパターンに光線を照射し、反射光を分析しているために1次検査の効率が良好となっている。また、このような光線の照射(反射光の分析)は、少なくとも分割された領域の所定のパターンが形成された部分でスポット的に順次行えばよいため、1次検査を非常に高速度で行うことが可能となる。

【0017】

また、基板上に分割される複数の領域は、例えば以下のように定めればよい。通常、半導体装置(半導体チップ)を製造する場合には、基板はダイと呼ばれる格子状の複数の領域に分割される。通常、半導体チップを形成する場合の、露光器による露光を行う場合の1単位がダイと呼ばれており、1ダイは1ショットと呼ばれる場合もある。

【0018】

そこで、本実施例による欠陥検査方法では、1次検査で用いられる複数の分割された領域は、例えば上記のダイに対応する領域とすればよい。このように1つの領域が1つのダイに対応する領域とすることで、欠陥検査を効率的に行うことが可能となる。

【0019】

例えば、半導体チップを製造する場合の歩留まり低下には様々な原因が考えられるが、パターニングにあたっての露光・現像工程のばらつきが歩留まり低下に大きく影響していると考えられる。この場合、1次検査を、露光・現像の場合の1ショットであるダイ毎に行い、ダイ毎に欠陥の有無の可能性を判断することで、露光・現像のばらつきに起因する不具合を効率的に検出することが可能となる。

【0020】

図2は、基板W上を複数の領域(例えばダイ)A1に分割した一例を示す模式図である。このように、例えば領域A1は、基板上に格子状に配列される。1次検査は、例えば領域A1の所定のパターンに対してスポット的に行われることになる。

【0021】

また、図3は、上記の領域A1を模式的に示す拡大図である。本図に示す場合は、1つのダイ(領域A1)に1つの半導体チップC1が形成される場合を示しており、半導体チップC1がロジック系の半導体チップである場合の例を示している。

【0022】

上記の半導体チップC1には、例えば、論理回路が形成された領域a1と、周辺回路が形成された領域a2、記憶回路が形成された領域a3などが配列される。また、半導体チップC1の周縁部には、テストパターンが形成された領域Tが形成されている。当該テストパターンは、先に説明した1次検査における前記所定のパターンに相当し、例えば当該テストパターンに対して光学的検査が行われることで、当該領域A1に対して電子線による2次検査をおこなうかどうかの判断がされる。

【0023】

また、1次検査が行われる対象となるパターン(1次検査が行われる1次検査エリア)と、電子線による2次検査が行われるパターン(2次検査が行われる2次検査エリア)は、異なるように設定してもよい。

【0024】

例えば、1次検査においては、光学式の検査に好適な光学検査用のテストパターンを用い、2次検査においては電子線の検査に好適な電子線検査用のテストパターンを用いるように、基板上にテストパターンを予め別個に形成しておいてもよい。

【0025】

また、2次検査においては、テストパターン以外の、例えば、領域a1〜領域a3のいずれかに形成された、半導体チップのデバイスにかかるパターンを用いて検査を行ってもよい。

【0026】

例えば、1次検査では、2次検査を行う領域を選択するために、効率を最優先してテストパターンを用いて速やかに検査を行い、2次検査では製品(半導体チップ)の特性に係るデバイスのパターン(領域a1〜領域a3)を用いて、検査の精度を優先して欠陥検出を行ってもよい。

【0027】

また、例えば上記の1次検査では、1次検査に用いられる所定のパターンの設計上の形状と、実際に1次検査により算出される形状の違いに応じて2次検査を行う領域を選択すればよい。

【0028】

すなわち、1次検査が行われた領域において、1次検査で算出される所定のパターンの形状と、設計上の所定のパターンの形状の差が大きい場合には、当該領域では形状の欠陥が形成されている可能性が高いと推察される。そこで、当該領域に対して2次検査を行い、より微細な欠陥を検出するようにすればよい。また、1次検査が行われた領域において、1次検査で算出される所定のパターンの形状と、設計上の所定のパターンの形状の差が小さい場合には、当該領域では形状の欠陥が形成されている可能性が低いと推察されるため、当該領域に対する2次検査を省略することができる。

【0029】

例えば、当該パターンが線状のパターン(パターン配線)の場合、ある領域において設計上の線の幅と、1次検査で算出された線の幅との差が所定の値以上となった場合には、当該領域において2次検査を行うようにすればよい。

【0030】

また、当該パターンがホール(穴)の場合には、設計上のホールの径と、1次検査で算出されたホールの径との差が所定の値以上となった場合には、当該領域において2次検査を行うようにすればよい。

【0031】

また上記の1次検査では、例えば、複数の領域におけるそれぞれの所定のパターンの形状のばらつきに応じて、2次検査を行う領域を選択してもよい。

【0032】

また、図3に示した場合に限定されず、基板上で分割される領域A1には様々なパターンや様々なデバイスが形成されていてもよい。図4は、領域A1の別の構成例である。本図に示す場合、領域A1には、複数のメモリ系の半導体チップC2が形成されている。また、半導体チップC2には、メモリセルb1と、周辺回路b2が形成されている。このように、1ダイ(1つの領域)に対して、複数の半導体チップが形成される場合もある。

【0033】

また、本図に示す場合、1次検査に用いる所定のパターンとして、上記のメモリセルb1を用いてもよい。

【0034】

また、上記の図4に示す場合の1次検査は、例えば1ダイにつき1か所とし、複数の半導体チップC2のうちのいずれか1つのメモリセルb1に対して行うようにすればよい。また、1ダイの中のそれぞれの半導体チップC2に対して1次検査を行うようにしてもよい。この場合には、それぞれの半導体チップC2のメモリセルb1に対して1次検査を行うようにすればよい。

【0035】

次に、上記の欠陥検査方法を実施する欠陥検査装置の構成の一例について、図5〜図7に基づき説明する。

【0036】

図5は、図1で説明した欠陥検査方法を実施する欠陥検査装置の構成を模式的に示した図である。図5を参照するに、本図に示す欠陥検査装置300は、光学式検査装置100と、電子線式検査装置200とを有する構造になっている。

【0037】

まず、光学式検査装置100についてみると、光学検査装置100は、光学式検査部100Aと、制御部100B、およびコンピュータ100Cとを有している。光学式検査部100Aは、例えばレーザなどの光線を基板上の所定のパターンに照射し、当該光線の所定のパターンによる反射光を分析して所定のパターンの形状を認識するように構成されている。上記の光学式検査部100Aは、制御部100Bを介してコンピュータ100Cによって動作されるように構成されている。なお、コンピュータ100Cは、後述する電子線式検査装置200と共有する構造になっている。上記の光学式検査装置100によって、図1で先に説明したような1次検査が行われ、2次検査を行う基板上の領域が選択される。

【0038】

一方、電子線式検査装置200は、基板(パターン)に電子線の照射を行う電子線検査部200Aと、制御部200B、信号処理部200C、表示部200D、画像機億部200E、パターンマッチングユニット200F、記憶部200G、および光学式検査装置100と共有となるコンピュータ100Cを有する構造になっている。

【0039】

上記の電子線式検査部200Aでは、減圧空間において基板(パターン)に電子線(1次電子)が照射され、1次電子の照射によって生成される2次電子が検出される。検出された2次電子のデータは、信号処理部200Cによって処理されて画像データとなり、当該画像データは表示部200Dに表示される。また、画像データは画像記憶部200Eに順次記憶され、当該画像データと比較用のパターンのパターンマッチングが、パターンユニット200Fによって行われ、欠陥が検出される。また、欠陥検出のデータは、必要に応じて記憶部200Gに記憶される構造になっている。

【0040】

上記のように、電子線式検査装置200では、電子線を用いることで光学式の検査では検出することが困難な微細なパターンの欠陥を検出することが可能になっている。

【0041】

次に、光学式検査装置100と電子線式検査装置200のそれぞれの原理について、図面に基づき説明する。

【0042】

まず、上記の光学式検査部100Aが、所定のパターンの形状を認識する原理について、図6を用いて説明する。光学検査部100Aでは、本図に示すように、基板Wの所定のパターン(例えばテストパターンなど)の1次検査エリアA2に対して、照射手段101によってレーザなどの光線103が照射される。

【0043】

ここで、光線103は所定のパターンによって反射され、反射光104は、検知手段102によって検知され、図示を省略する分光手段(例えば分光楕円偏光解析器や分光反射計など)によって分光が行われ、スペクトル分析が行われる。ここで、反射光のスペクトルのパターンと、コンピュータ100Cに予め記憶された複数のスペクトルのパターン(これらをライブラリと呼ぶ場合がある)を比較して、最も近似したスペクトルを選択することにより、上記の所定のパターンのプロファイル(線幅、穴径、高さなど)を算出することができる。

【0044】

このような光学式のパターン認識の方法(装置)は、例えば、特開2005−61837号広報、特開2002―243925号広報、特開2005−517903号広報などに記載されている。上記の方法によれば、例えば、光学顕微鏡によるパターン認識などを用いた場合と比べて、効率よく1次検査を行うことが可能となる。

【0045】

また、上記の方法では、パターンの線幅や穴径のみならず、例えば形成されるパターンの角度やパターンのエッジでの表面粗さなども、画像処理などの複雑な処理を経ずに速やかに算出することが可能である。

【0046】

すなわち、上記の方法では、光線103が照射された1次検査エリアA2におけるパターン形状の全般的な傾向を速やかに把握することが可能なため、当該パターンが形成された領域に対して2次検査を行うかどうかの選択を速やかに行うことが可能になる。

【0047】

次に、電子線式検査装置100の、電子線検査部100Aの概要について図面に基づき説明する。図7は、上記の電子線式検査部200Aの概要を模式的に示した図である。

【0048】

図7を参照するに、本実施例による電子線式検査部200Aは、排気手段220によって内部が真空排気されて減圧空間となる真空容器201を有している。真空容器201の内部には、検査対象となる基板Wを保持する基板保持台205が設置され、基板保持台205に対向するように、基板Wに1次電子を照射する電子放出部202が設置されている。

【0049】

また、電子放出部202と基板保持台205の間には、放出された1次電子(電子線)を集束するための集束レンズ203と、1次電子を走査するための走査コイル204、およびアパーチャ221が設置されている。さらに、基板保持台205と走査コイル204の間には、1次電子の照射によって生成される2次電子を検出する電子検出手段206が設置されている。また、電子放出部202には、電子放出部202に電圧を印加するための電源207が接続されている。

【0050】

上記の電子式検査部200Aでは、電源107から電子放出手段102に所定の電圧が印加されることで、1次電子が基板Wに照射される。基板上のパターンに照射された1次電子によって生成される2次電子は、電子検出手段206によって検出され、図5に示した信号処理部200Cによって処理されて画像データとなる。

【0051】

上記の電子線式検査部200Aは、SEM(走査型電子顕微鏡)式検査装置と呼ばれる場合がある。このように、電子線を用いた欠陥検査では、光学式に比べてより微細な欠陥を検出することが可能である。しかし一方で、高倍率で検査を行うために、広い面積を検査する場合には時間がかかる問題があった。

【0052】

そこで、上記の欠陥検査装置300では、光学式検査装置100によって1次検査を行い、電子線を用いた2次検査を実施する基板上の領域を速やかに選択している。このため、より効率的に微細な欠陥の検査を行うことが可能となっている。

【0053】

また、上記の欠陥検査装置300では、先に説明したように、基板上に分割された領域の一部の所定のパターンを、順次スポット状に検査するため、2次検査が必要な欠陥が発生している可能性の高い領域を速やかに選択可能である。

【0054】

また、上記の欠陥検査方法および欠陥検査措置は、半導体チップ(半導体装置)の製造のみならず、例えば液晶表示装置やプラズマディスプレイなどの表示装置や、その他の電子部品の製造に対しても適用可能であることは明らかである。

【0055】

以上、本発明を好ましい実施例について説明したが、本発明は上記の特定の実施例に限定されるものではなく、特許請求の範囲に記載した要旨内において様々な変形・変更が可能である。

【産業上の利用可能性】

【0056】

本発明によれば、基板上に形成された形状の欠陥を良好な効率で検出する欠陥検査方法、および欠陥検査装置を提供することが可能となる。

【図面の簡単な説明】

【0057】

【図1】実施例1による欠陥検査方法を示すフローチャートである。

【図2】基板上の分割された複数の領域を示す図である。

【図3】図2の領域の拡大図(その1)である。

【図4】図2の領域の拡大図(その2)である。

【図5】実施例1による欠陥検査装置を示す模式図である。

【図6】光学式検査方法の概略を示す図である。

【図7】電子線式検査方法の概略を示す図である。

【符号の説明】

【0058】

100 光学式検査装置

100A 光学式検査部

100B 制御部

100C コンピュータ

101 照射手段

102 検出手段

103 光線

104 反射光

200 電子線式検査装置

200A 電子線式検査部

200B 制御部

200C 信号処理部

200D 表示部

200E 画像記憶部

200F パターンマッチングユニット

200G 記憶部

201 真空容器

202 電子放出部

203 集束レンズ

204 走査コイル

205 基板保持台

206 電子検出部

207 電源

【特許請求の範囲】

【請求項1】

基板上に形成された形状の欠陥を検査する欠陥検査方法であって、

前記基板上の分割された複数の領域にそれぞれ形成される所定のパターンに対して、光学式方法で順次1次検査を行って当該複数の領域から2次検査を行う該領域を選択する第1の工程と、

前記第1の工程で選択された前記領域に対して、電子線を用いた前記2次検査を行って前記欠陥を検出する第2の工程と、を有することを特徴とする欠陥検査方法。

【請求項2】

1つの前記領域は、前記基板に半導体チップを形成する場合の1つのダイに対応する領域であることを特徴とする請求項1記載の欠陥検査方法。

【請求項3】

1つの前記領域は、前記基板に半導体チップを形成する場合の1つの半導体チップに対応する領域であることを特徴とする請求項1記載の欠陥検査方法。

【請求項4】

前記所定のパターンは、前記複数の領域にそれぞれ形成されたテストパターンであることを特徴とする請求項1乃至3のいずれか1項記載の欠陥検査方法。

【請求項5】

前記所定のパターンは、前記複数の領域にそれぞれ形成されたメモリセルであることを特徴とする請求項1乃至3のいずれか1項記載の欠陥検査方法。

【請求項6】

前記第1の工程では、前記所定のパターンに光線を照射し、前記所定のパターンによる前記光線の反射光のスペクトルを分析することで、前記所定のパターンの分析を行うことを特徴とする請求項1乃至5のいずれか1項記載の欠陥検査方法。

【請求項7】

基板上に形成された形状の欠陥を検査する欠陥検査装置であって、

前記基板上の分割された複数の領域にそれぞれ形成される所定のパターンに対して、光学式方法で順次1次検査を行って当該複数の領域から2次検査を行う当該領域を選択する光学式検査装置と、

前記光学式検査装置で選択された前記領域に対して、電子線を用いた前記2次検査を行って前記欠陥を検出する電子線式検査装置と、を有することを特徴とする欠陥検査装置。

【請求項8】

前記光学式検査装置は、前記所定のパターンに光線を照射し、前記所定のパターンによる前記光線の反射光のスペクトルを分析することで前記所定のパターンの分析を行うことを特徴とする請求項7記載の欠陥検査装置。

【請求項1】

基板上に形成された形状の欠陥を検査する欠陥検査方法であって、

前記基板上の分割された複数の領域にそれぞれ形成される所定のパターンに対して、光学式方法で順次1次検査を行って当該複数の領域から2次検査を行う該領域を選択する第1の工程と、

前記第1の工程で選択された前記領域に対して、電子線を用いた前記2次検査を行って前記欠陥を検出する第2の工程と、を有することを特徴とする欠陥検査方法。

【請求項2】

1つの前記領域は、前記基板に半導体チップを形成する場合の1つのダイに対応する領域であることを特徴とする請求項1記載の欠陥検査方法。

【請求項3】

1つの前記領域は、前記基板に半導体チップを形成する場合の1つの半導体チップに対応する領域であることを特徴とする請求項1記載の欠陥検査方法。

【請求項4】

前記所定のパターンは、前記複数の領域にそれぞれ形成されたテストパターンであることを特徴とする請求項1乃至3のいずれか1項記載の欠陥検査方法。

【請求項5】

前記所定のパターンは、前記複数の領域にそれぞれ形成されたメモリセルであることを特徴とする請求項1乃至3のいずれか1項記載の欠陥検査方法。

【請求項6】

前記第1の工程では、前記所定のパターンに光線を照射し、前記所定のパターンによる前記光線の反射光のスペクトルを分析することで、前記所定のパターンの分析を行うことを特徴とする請求項1乃至5のいずれか1項記載の欠陥検査方法。

【請求項7】

基板上に形成された形状の欠陥を検査する欠陥検査装置であって、

前記基板上の分割された複数の領域にそれぞれ形成される所定のパターンに対して、光学式方法で順次1次検査を行って当該複数の領域から2次検査を行う当該領域を選択する光学式検査装置と、

前記光学式検査装置で選択された前記領域に対して、電子線を用いた前記2次検査を行って前記欠陥を検出する電子線式検査装置と、を有することを特徴とする欠陥検査装置。

【請求項8】

前記光学式検査装置は、前記所定のパターンに光線を照射し、前記所定のパターンによる前記光線の反射光のスペクトルを分析することで前記所定のパターンの分析を行うことを特徴とする請求項7記載の欠陥検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−47635(P2008−47635A)

【公開日】平成20年2月28日(2008.2.28)

【国際特許分類】

【出願番号】特願2006−220162(P2006−220162)

【出願日】平成18年8月11日(2006.8.11)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成20年2月28日(2008.2.28)

【国際特許分類】

【出願日】平成18年8月11日(2006.8.11)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]