欠陥検査方法及び欠陥検査装置

【課題】

ヘッド先端部に接触センサを搭載し欠陥との接触によりこれを検出する方法によっては、欠陥検出時に欠陥を引きずりウエハ表面に傷をつける可能性がある。

【解決手段】

試料の表面に照明光を照射するプリスキャン照射工程と、散乱光を検出するプリスキャン検出工程と、該散乱光に基づき該試料の表面に存在する所定の欠陥の情報を得るプリスキャン欠陥情報収集工程と、を備えるプリスキャン欠陥検査工程と、該試料の表面と近接場ヘッドとの距離を調整して該試料の表面を照射する近接場照射工程と、近接場光応答を検出する近接場検出工程と、該近接場光に基づき所定の欠陥の情報を得る近接場欠陥情報収集工程と、を備える近接場欠陥検査工程と、該所定の欠陥の情報をマージして該試料の表面に存在する欠陥を検査するマージ工程と、を有する試料の表面の欠陥検査方法である。

ヘッド先端部に接触センサを搭載し欠陥との接触によりこれを検出する方法によっては、欠陥検出時に欠陥を引きずりウエハ表面に傷をつける可能性がある。

【解決手段】

試料の表面に照明光を照射するプリスキャン照射工程と、散乱光を検出するプリスキャン検出工程と、該散乱光に基づき該試料の表面に存在する所定の欠陥の情報を得るプリスキャン欠陥情報収集工程と、を備えるプリスキャン欠陥検査工程と、該試料の表面と近接場ヘッドとの距離を調整して該試料の表面を照射する近接場照射工程と、近接場光応答を検出する近接場検出工程と、該近接場光に基づき所定の欠陥の情報を得る近接場欠陥情報収集工程と、を備える近接場欠陥検査工程と、該所定の欠陥の情報をマージして該試料の表面に存在する欠陥を検査するマージ工程と、を有する試料の表面の欠陥検査方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は試料表面に存在する微小な欠陥を高感度かつ高速に検査する欠陥検査方法及び欠陥検査装置に関する。

【背景技術】

【0002】

半導体基板や薄膜基板等の製造ラインにおいて製品の歩留まりを維持・向上するために、半導体基板や薄膜基板等の表面に存在する欠陥の検査が行われることが必要であり、例えば、試料の微小な欠陥を検出するために、ウエハ表面上に数十μmに集光したレーザビームを照射して、欠陥から発生する散乱光を集光・検出し、数十nmから数μm以上の寸法の欠陥を検出する。

【0003】

従来技術としては、特開平9−304289号公報(特許文献1)には「ウエハの表面を基準とした仰角が30°以上の角度の低角度受光系と、これよりも大きな仰角の高角度受光系を設け、ウエハをレーザ光により走査して、低角度受光系と高角度受光系とがレーザ光の散乱光を受光して走査に対応して異物検査を行い、同じ走査位置において高角度受光系でのみ検出されたものをウエハの欠陥の検出とし、低角度受光系あるいは低角度受光系と高角度受光系とでともに検出されたものを付着異物の検出とする検査装置」が開示されており、特開2000−162141号公報(特許文献2)には「ウエハの被検査面に垂直光を照射する垂直光照射装置と斜方光を照射する斜方光照射装置と、被検査面で乱反射した散乱光のうち高角度光を受光する高角度光受光装置と、中角度光を受光する中角度光受光装置と、低角度光を受光する低角度光受光装置とを備えた検査装置」が開示されている。

【0004】

近年LSI配線は急激に微細化しており、検出すべき欠陥のサイズは光学式検査の検出限界に近づいている。半導体ロードマップによると2015年には25nmノードのLSIの量産が開始されようとしており、パターンなしウエハ検査装置にはDRAMハーフピッチと同程度の大きさの欠陥を検出する能力が必要とされている。ここで欠陥とは、ウエハ上に付着するパーティクルや結晶欠陥COP(Crystal Originated Particle)、研磨により生じるスクラッチなどである。

【0005】

欠陥に対してレーザで照明を行ったときに発生する散乱光の大きさIは、欠陥の粒径をdとすると、I∝d^6の関係があることが知られている。つまり、欠陥サイズが小さくなると発生する散乱光は急速に減少するため、微細欠陥から発生する散乱光を増大させる必要がある。

【0006】

一方、光散乱以外の検出原理を用いた表面検査方法としては、特許文献3(特開昭63−265147号公報)に「それぞれの位置に既知の第1、第2の高さの突起を有し、被測定ディスクと同等な突起ディスクと、被測定ディスクの回転量を決定する制御値を発生する制御値発生回路と、制御値に応じて前記被測定ディスク又は前記突起ディスクを回転駆動する回転駆動機構とを備えていて、ヘッドを標準ヘッドとして突起ディスクを回転させて、第1の突起の位置と接触する位置に標準ヘッドを位置づけて、接触する限界となる第1の周速を求め、第2の突起の位置と接触する位置に標準ヘッドを位置づけて、接触する限界となる突起ディスクの第2の周速を求め、第1及び第2の突起高さと第1及び第2の周速に基づき標準ヘッドの浮上量特性を得てこれを保持し、ヘッドを測定ヘッドとしてバンプディスクの第1又は第2の突起の少なくとも一方に測定ヘッドを位置付けて、接触する限界となる測定ヘッドの周速を求め、標準ヘッドの浮上量特性とこの測定ヘッドの周速とに基づき標準ヘッドにおける浮上量になるように制御値を補正して被測定ディスクの検査を行う検査装置」が開示されている。

【0007】

特許文献3には、ウエハを数千rpmで回転させ、先端部に接触センサを有する検出ヘッドを数十nmだけ浮上させ、ウエハをスパイラル状に移動させることで検出ヘッドがウエハ全面を走査し、欠陥存在箇所では検出ヘッドと欠陥が接触することになり、これにより表面の検査を行う方法が開示されている。浮上量を制御することで十数nmの大きさの欠陥を検出できる可能性がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平9−304289号公報

【特許文献2】特開2000−162141号公報

【特許文献3】特開昭63−265147号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

半導体の微細化に追従するためには、検査装置の検出感度も断続的に向上させる必要がある。特許文献1、特許文献2ではレーザパワーを増大させることにより検出感度を向上させることが可能だが、レーザパワーを増大させることでウエハの被照射部の表面温度が上昇しダメージが発生する可能性がある。または、レーザの照射時間を長くすることにより検出感度を向上させることもできるが、単位時間あたりの検査可能面積が縮小するためスループットの低下を招く。よって、これらの方法によっては、10nm程度の大きさの欠陥を高速検査するのは非常に困難である。

【0010】

また、特許文献3に記載の検査装置は、接触式であるため欠陥検出時に欠陥を引きずりウエハ表面に傷をつける可能性がある。また、ウエハ上には数十nm〜数μmの大きさの欠陥が存在し、数十nmの浮上量では検出ヘッド自体に欠陥がぶつかり、検出ヘッドに損傷が生じる可能性もある。

また、接触検査であるために、スクラッチやCOPなどの凹み欠陥を検出することは困難であるという課題を有する。

【課題を解決するための手段】

【0011】

本願において開示される発明のうち代表的なものの概要を簡単に説明すれば次のとおりである。

(1)試料の表面に照明光を照射するプリスキャン照射工程と、前記プリスキャン照射工程により照射された該試料の表面の照明領域から散乱する散乱光を検出するプリスキャン検出工程と、前記プリスキャン検出工程により検出された該散乱光に基づき、該試料の表面に存在する所定の欠陥の情報を得るプリスキャン欠陥情報収集工程と、を備えるプリスキャン欠陥検査工程と、前記プリスキャン欠陥情報収集工程により収集された該所定の欠陥の情報に基づき該試料の表面と近接場ヘッドとの距離を調整して、該調整した近接場ヘッド位置より該試料の表面を照射する近接場照射工程と、前記近接場照射工程により照射された該試料の表面の照明領域から発生する近接場光応答を検出する近接場検出工程と、前記近接場検出工程により検出された該近接場光に基づき、該試料の表面に存在する所定の欠陥の情報を得る近接場欠陥情報収集工程と、を備える近接場欠陥検査工程と、前記プリスキャン欠陥情報収集工程により収集された該試料の表面の該所定の欠陥の情報と前記近接場欠陥情報収集工程により収集された該試料の表面の該欠陥の情報とをマージして、該試料の表面に存在する欠陥を検査するマージ工程と、を有する試料の表面の欠陥検査方法である。

(2)試料の表面に照明光を照射するプリスキャン照射系と、前記プリスキャン照射系により照射された該試料の表面の照明領域から散乱する散乱光を検出するプリスキャン検出系と、前記プリスキャン検出系により検出された該散乱光に基づき、該試料の表面に存在する所定の欠陥の情報を得るプリスキャン欠陥情報収集部と、を備えるプリスキャン欠陥検査部と、前記プリスキャン欠陥情報収集部により収集された該所定の欠陥の情報に基づき該試料の表面と近接場ヘッドとの距離を調整して、該調整した近接場ヘッド位置より該試料の表面を照射する近接場照射部と、前記近接場照射部により照射された該試料の表面の照明領域から発生する近接場光応答を検出する近接場検出部と、前記近接場検出部により検出された該近接場光に基づき、該試料の表面に存在する所定の欠陥の情報を得る近接場欠陥情報収集部と、を備える近接場欠陥検査部と、前記プリスキャン欠陥情報収集部により収集された該試料の表面の該所定の欠陥の情報と前記近接場欠陥情報収集部により収集された該試料の表面の該欠陥の情報とをマージして、該試料の表面に存在する欠陥を検査するマージ部と、を有する試料の表面の欠陥検査装置である。

【発明の効果】

【0012】

本発明によれば、十数nmの大きさの欠陥を検出することが可能となり、かつ、ウエハにダメージを与えることのない高感度で高速検査が可能な欠陥検査方法及び欠陥検査装置を提供することができる。

【図面の簡単な説明】

【0013】

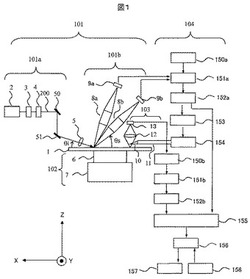

【図1】本発明に係る欠陥検査装置の概略構成図(側面図)である。

【図2】本発明に係る欠陥検査装置の近接場ヘッドの第一の実施例の概略構成図である。

【図3】本発明に係る欠陥検査方法の検査フロー図である。

【図4】プリスキャン検査で取得される検出信号の説明図である。

【図5】ヘッドスライダ検査部の構成図である。

【図6】欠陥マップとHazeマップの説明図である。

【図7】本発明に係る結果検査装置のプリスキャン光学系の概略構成図(平面図)である。

【図8】本発明に係る欠陥検査装置の近接場ヘッドの第二の実施例の構成図である。

【図9】本発明に係る欠陥検査装置の近接場ヘッドにファイバプローブを使用した第三の実施例の構成図である。

【図10】本発明に係る欠陥検査装置の近接場ヘッドにファイバプローブを使用した第四の実施例の構成図である。

【図11】照明光の電場振動方向の説明図である。

【図12】ファイバプローブの先端部の拡大図である。

【図13】偏光子の電場透過軸方向の説明図である。

【図14】ヘッドスライダ検査で取得される検出信号の説明図である。

【図15】ファイバプローブの先端部の拡大図である。

【発明を実施するための形態】

【0014】

本発明に係る欠陥検査装置の実施形態の一例(側面図)を図1で説明する。図1は欠陥検査装置構成の概略を表しており、被検査対象物であるウエハ1を載置するウエハステージ102、ウエハ1をプリスキャンするプリスキャン光学系101、ウエハ1をヘッドスライダにより検査するヘッドスライダ検査部103、および、プリスキャン結果およびヘッドスライダ検査により得られた信号を処理する信号処理部104と、を備えて構成される。

【0015】

(プリスキャン光学系101)

プリスキャン光学系101は照明光学系101aと検出光学系101bより構成される。

【0016】

照明光学系101aは、レーザ光源2、ビームエキスパンダ3、偏光素子4、ミラー50・51、集光レンズ5を備えて構成される。レーザ光源2から射出されたレーザビーム200はビームエキスパンダ3でビーム径を所望の大きさに調整され、偏光素子4で所望の偏光状態へ変換され、反射ミラー50・51を介し集光レンズ5でウエハ1の被検査領域に仰角θiで照射される。

ここで、レーザ光源2は、波長355nmのレーザビームを発振するレーザ光源であり、照明仰角θiは、ウエハ表面から10度程度の角度である。

照明領域はウエハ面上で概略楕円形状をしており、長軸方向には概略100μm程度、短軸方向には概略20μm程度の大きさである。

【0017】

ビームエキスパンダ3はアナモフィック光学系であり、複数のプリズムから構成される。光軸に互いに垂直な平面内における一方向のみに関してビーム径を変化させ、集光レンズ5を使ってウエハ1にスポット照明、または線状照明を行う。

照明仰角に関して、ウエハに対し概略垂直方向から照明を行う垂直照明光学系が存在しても構わない(図示せず)。

【0018】

検出光学系101bは複数の検出系から構成され、図1の例では2つの検出系8a・8bを備えて構成される。検出系8a・8bは異なる仰角方向θsに配置され、ウエハ上の被照明領域から発する散乱光を検出する。検出系8aの仰角は60度程度、検出系8bの仰角は30度程度であり、開口数は0.3程度である。

検出8aと8bは概略同様の構成をしており、集光レンズ、偏光素子から構成され(図示せず)、センサ9a・9bに散乱光を集光する。

【0019】

偏光素子は例えば偏光フィルタやPBS(Polarized Beam Splitter偏光ビームスプリッタ)などであり、偏光検出することによりウエハ表面の微小凹凸から発生する散乱光(ラフネス散乱光と表記)を低減させ、より微細な欠陥を検出可能とする。また偏光素子は検出系の光軸を中心に回転可能であり、また抜き差しも可能である。偏光フィルタはシグマ光機社のNSPFU−30C、PBSはシグマ光機社PBSW−10−350などを使用すればよい。

センサ9a・9bはフォトダイオードや光電子増倍管などを用いればよい。

【0020】

(ウエハステージ102)

ウエハステージ102は、ウエハ1を保持するチャックおよび高さ制御を行うZステージ(図示せず)、ウエハを回転させるための回転ステージ6およびウエハ1をX軸方向に併進移動させるための併進ステージ7を備えて構成される。ウエハステージ102は回転走査および併進走査を行うことによって,被照明領域がウエハ1の全面をスパイラル状に照明するように走査を行う。

【0021】

(ヘッドスライダ検査部103)

ヘッドスライダ検査部103は、近接場ヘッド10、ヘッド支持機構11、近接場応答検出系12、センサ13を備えて構成される。図2は、本発明に係る欠陥検査装置の近接場ヘッドの第一の実施例の概略構成図である。

【0022】

近接場ヘッド10の先端部には微小開口15が形成されている。そこに導波路16、ミラー52を介して外部光源(図示せず)より光が導光される。外部光源の波長は532nmである。微小開口15の大きさは照明波長よりも小さく、30〜50nm程度である。微小開口15に光が導かれると、微小開口15の近傍に微小開口と同程度の大きさの近接場光が発生する。後述するが、本実施例では近接場ヘッド10のウエハ表面からの浮上量は40nm程度であり、ウエハ上に存在する欠陥を近接場で照明するためには40nm程度の大きさの近接場光を発生させる必要がある。微小開口から発生する近接場光の大きさは開口と同程度であるため、本実施例では微小開口の大きさは30〜50nm程度である必要がある。

外部光源の波長は532nm、微小開口15の大きさは30〜50nm程度として説明を行ったが、これに制限されない。

【0023】

近接場ヘッド10内部には熱アクチュエータ17が搭載されており、これは導線18より導かれる電流によって発熱し、形状を変化させる。ここで、熱アクチュエータ17はバイメタル型や熱膨張型アクチュエータである。この形状変化によってウエハ表面との距離が変化し、ヘッドの浮上量を制御することが可能である。

【0024】

近接場ヘッド10より発生した近接場とウエハ表面との相互作用により発生する散乱光は近接場応答検出系12より集光され、センサ13に導かれる。

センサ13にはフォトダイオードや光電子増倍管などを用いればよい。

ここで熱アクチュエータ17に流す電流で浮上量を制御すると説明したが、ピエゾ素子なので圧電素子や光アクチュエータでも構わない。

【0025】

ウエハステージは回転・併進走査を同時に行うため、前記プリスキャン光学系101と前記ヘッドスライダ検査部103の検査領域はウエハ上でらせん状に走査を行う。ここで、プリスキャン光学系の検査領域とヘッドスライダ検査部の検査領域はウエハ1の中心を通り、概略同一X軸方向に存在する。これによりウエハ全面を効率的に検査することが可能となる。

【0026】

(信号処理部104)

信号処理部104は、センサ9a・9b・13で光電変換された検出信号にフィルタリング処理を行うアナログ回路150a・150b、アナログ信号をデジタル信号に変換するA/D変換部151a・151b、デジタル信号に基づき欠陥判定を行う欠陥判定部152a・152b、欠陥の座標や大きさを一時的に記録するメモリ153、近接場ヘッド10の浮上量を制御する浮上量制御部154、プリスキャン光学系101とヘッドスライダ検査部103での検査結果をマージする検査結果マージ部155、CPU156、欠陥マップとHazeマップを出力するマップ出力部157、ユーザインターフェースを含む入力部158とを有して構成される。

【0027】

図3は、本発明に係る欠陥検査方法の検査フロー図である。

まず、ウエハステージ103にウエハ1をセットする(ステップ160)。その後、ステージ動作条件、照明条件、信号処理条件などの検査レシピを設定し、検査を開始する(ステップ161)。プリスキャン光学系101でプリスキャン検査を行い、一定サイズ以上の凸欠陥の座標と大きさをメモリ153に記録する。ここで、一定サイズとはヘッド浮上量と同程度の大きさを示しており、本実施例では40nm程度とする(ステップ162)。次に、近接場ヘッド10をウエハ1上に移動させ、近接場ヘッド10で検査を行う(ステップ163)。この時、近接場ヘッド10の浮上量は40nm程度であり、40nm程度以上の大きさの凸欠陥が存在すれば、近接場ヘッド10と欠陥が衝突する。よって、プリスキャンで検査した結果に基づき40nm程度以上の大きさの凸欠陥が存在する領域に近づいた場合には(ステップ164)、凸欠陥の大きさに基づき近接場ヘッド10と凸欠陥が接触しない浮上量に制御し、凸欠陥を回避する(ステップ165)。40nm程度以上の大きさの欠陥はプリスキャン光学系で検査を行いプリスキャン光学系で検出できない微小な欠陥は近接場ヘッド10で検査を行っているため、その二つの検査結果をマージし(ステップ166)、欠陥マップとHazeマップを表示する(ステップ167)。

【0028】

以下では、ステップ160〜ステップ167までの詳細説明を行う。

(ステップ160、161)

ウエハ1をステージ102にセットし検査レシピを設定する。検査レシピでは、ステージ回転速度・併進速度、プリスキャン光学系の照射レーザパワー・照明角度、検出系センサの感度、ヘッド浮上量などのパラメータを設定する。

【0029】

(ステップ162)

プリスキャン光学系101で検査を行う。

照明光学系101aでウエハ上に照明を行い、照明領域はウエハ1上をらせん状に全面走査し、被照明領域から発生する散乱光は検出系8a・8bによって検出される。センサ9a・9bは受光光量に応じた電気信号を発生させ、該電気信号はアナログ回路150aに導かれる。アナログ回路150aで行われる処理に関して、以下で説明する。

【0030】

図4はプリスキャン検査で取得される検出信号の説明図である。照明領域から発生する散乱光を検出すると、センサからは図4のような信号が出力される。ウエハ表面荒れから発生するラフネス散乱光N0はレーザ照射期間中には常に発生しており、低周波なうねりとして検出される(<数kHz)。ラフネス散乱光N0がセンサに入射し光電変換される時に、ランダムな変動であるショットノイズn0が発生し、これも同時に検出される。

一方、欠陥から発生する欠陥散乱光S0は、照明幅20μm程度の照明領域が欠陥の存在する位置を通過する間の短い時間だけ発生するため、ラフネス散乱光と比較して高周波である(>数kHz)。つまり図4記載の検出信号がアナログ回路150aに導かれてきたときに、前記検出信号に対し、ハイパスフィルタ(通過帯域:>数kHz)を適用することで欠陥信号を抽出でき、ローパスフィルタ(通過帯域:<数kHz)を適用することでラフネス散乱光強度(以後これをHaze信号と呼ぶ)を抽出可能となる。

【0031】

以上のことより、センサで検出した欠陥散乱光に基づき発生した電気信号に対してはハイパスフィルタがかけられ、センサで検出したラフネス散乱光に基づき発生した電気信号に対してはローパスフィルタがかけられる。これにより、欠陥信号とHaze信号を分離して処理することが可能になる。

上記フィルタリング処理を行われた信号はA/D/変換部151aにて数MHz以上のサンプリングピッチでデジタル信号に変換される。該デジタル信号は欠陥判定部152aにおいて、閾値処理による欠陥判定、欠陥信号光量に基づく欠陥寸法算出、各検出系での信号比較結果に基づく欠陥分類、またはレベル判定によるHaze処理が行われる。このとき、検出された欠陥の座標と欠陥寸法などの検査情報はメモリ153に格納される。

【0032】

(ステップ163)

プリスキャンが終了すると、近接場ヘッド10をウエハ上で40nm程度浮上させ、先端部微小開口15より近接場光を発生させ、表面検査を行う。

図5はヘッドスライダ検査部の構成図であり、凸欠陥25と凹欠陥26を走査する様子と、そのときに検出される信号を模擬的に示したものである。また、図14はヘッドスライダ検査で取得される検出信号の説明図である。

【0033】

プリスキャン時と同様に、ウエハ表面ラフネスからは低周波なラフネス散乱光N0(<数kHz)が発生しており、光電変換時にショットノイズn0が発生し、同時に検出される。凸欠陥25が存在する領域では微小開口との距離が小さくなるため、近接場光と欠陥との相互作用が強くなり、大きな散乱光27が瞬間的に発生する(>数kHz)。一方、凹欠陥26存在時には、微小開口との距離が大きくなるため近接場光と欠陥との相互作用が小さくなり、検出信号が局所的に減少する(散乱光信号28)(>数kHz)。このような信号がアナログ回路150bに導かれ、ハイパスフィルタ(通過帯域:>数kHz)を適用することで欠陥信号が抽出できる。

【0034】

上記フィルタリング処理を行われた信号はA/D変換部151bにて数MHz以上のサンプリングピッチでデジタル信号に変換される。該デジタル信号は欠陥判定部152bにおいて、閾値処理による欠陥判定、欠陥信号光量に基づく欠陥寸法算出、2次元MAP上での欠陥の大きさや検出光量の増減に基づく欠陥分類が行われる。

このとき、検出光量が増加していれば凸欠陥、検出光量が減少していれば凹欠陥と判定される。

【0035】

(ステップ164、165)

ステップ162において、40nm程度以上の大きさの凸欠陥の座標はメモリ153に格納されているため、その座標と大きさに基づき、近接場ヘッド10の浮上量を制御する。

近接場ヘッド10が検査している領域から数回転後の検査領域に40nm程度以上の大きさの凸欠陥が存在する場合、その凸欠陥の大きさに基づき、浮上量制御部154が熱アクチュエータ17に流す電流量を計算し、計算された電流を流す。これにより、熱アクチュエータが熱膨張し、浮上量が大きくなり、近接場ヘッドと凸欠陥の衝突を回避することができる。凸欠陥通過後は浮上量制御部154が熱アクチュエータ17に流す電流を制御し、近接場ヘッド10の浮上量を40nm程度に戻し検査を継続させる。

【0036】

(ステップ166)

ステップ162で40nm程度以上の大きさの欠陥が検出されており、ステップ163で40nm程度以下の大きさの欠陥が検出されているため、これら2つの検査結果マージ部155でマージする。

【0037】

(ステップ167)

CPU156を介して、マップ出力部157で図6記載の欠陥マップ170およびHazeマップ171を表示する。欠陥マップ170は検査結果マージ部155でマージされた検査情報に含まれる欠陥種・欠陥サイズ・検出座標を基に生成され、Hazeマップ171は検査結果マージ部155でマージされた検査情報に含まれるHaze信号レベル・検出座標を基に生成される。また入力部158にはユーザインターフェースを含み、ユーザがレシピ設定などを行う。

【0038】

図1ではプリスキャン光学系に関して、異なる仰角方向に照明光学系と検出光学系が存在する実施例を説明したが、利点として次の2点が存在する。

ウエハ上に付着するパーティクルのような凸欠陥に対しては、ウエハに対して垂直な方向から照明を行うよりも斜方から照明を行った方が凸欠陥の散乱断面積を大きくすることができるため、凸欠陥から発生する散乱光量が大きくなり、より微細化欠陥まで検出することが可能になる。また数十nmの大きさの欠陥からの散乱光は低仰角側に強く散乱し、百nm以上の大きさの欠陥からの散乱光は高仰角側に強く散乱するため、微細な欠陥は低仰角検出光学系で検出し、比較的大きな欠陥は高仰角検出光学系で検出することで、検出可能な欠陥サイズのレンジを大きくすることが可能となる。

【0039】

一方、COPやスクラッチのようなウエハに対する凹欠陥には、ウエハに垂直な方向から照明を行った方が散乱断面積が大きくなるため、凹欠陥に対する感度を向上させることが可能となる。また凹欠陥からの散乱光は高仰角側に強く散乱するため、高仰角検出光学系を用いることでさらに検出感度を向上させることが可能となる。

上記説明のように、欠陥の種類(パーティクル、COP、スクラッチなど)や大きさに応じて、欠陥から発生する散乱光の強度分布や仰角特性が変化するため、照明方向・検出方向毎の信号を組み合わせて比較することで、欠陥分類精度や欠陥寸法算出精度を向上させることが可能となる。

【0040】

図7は、本発明に係る結果検査装置のプリスキャン光学系の概略構成図(平面図)である。図1に示す実施例のプリスキャン光学系101の変形例である。

照明光学系101a、検出光学系101bから構成され、検出光学系101bには6つの検出系8c〜8hが存在する。検出系8c〜8hは、複数の異なる方位角方向φに配置され、ウエハ上の照明領域20より発生する散乱光を検出する。該検出光学系8c〜8hは方位角方向に関して、概略60度間隔で配置されており、検出光学系8c〜8hの配置方位角φは、それぞれ30・90・150・210・270・330度程度である。

【0041】

複数の方位角に検出が存在することの利点として、使用する検出系を選択、または各検出系における検出信号に重み付けをして使用することにより、欠陥検出感度を向上させることができる点がある。ラフネス散乱光は、ウエハ表面の粗さ状態に依存して、方位角依存性が存在する。例えば、Siのように表面粗さが非常にスムースなウエハでは、レーザビーム200が入射してきた方向、つまり検出系8e・8fが存在する方位角方向にラフネス散乱光が強く発生する傾向があり、Alデポ膜のように表面粗さが大きいウエハでは、レーザビーム200が進行していく方向、つまり検出系8c・8hが存在する方位角方向にラフネス散乱光が強く発生する性質がある。ラフネス散乱光が弱く発生する方位角に存在する検出系で検出された検出信号のみを用いる、またはラフネス散乱光の大きさに応じた重みをゲインとして検出信号に乗算して、処理することにより、欠陥検出感度を向上させることが可能となる。

【0042】

図7では照明の長手方向210と平行な方向からレーザ照明を行っているが、照明の長手方向210とレーザを照射する方向は概略同じである必要はなく、異なる方位角方向から照明を行っても構わない。異なる方向から照明する利点として、スクラッチなど欠陥形状に方向性を有する欠陥の分類性能を向上させることができる点がある。COPなど、方位角方向に対して概略対称である欠陥から発生する散乱光には方位角依存性が存在せず、全方位角方向に概略均等に発生する傾向がある。一方、スクラッチなどのように方位角方向に対して対象でない欠陥から発生する散乱光には方位角依存性が存在する。またスクラッチからの散乱光の方位角特性は照明の入射する方位角にも依存するため、照明方向を能動的に変化させ、各方位角方向に存在する検出系の信号を比較することで、欠陥分類精度や寸法算出精度を向上させることが可能となる。

複数方位角、複数仰角方向にある各検出器信号の処理方法に関して、各検出信に対して加算、または平均化処理が行われる。加算することにより、検出光量が大きくなるため、検出感度向上に効果があり、平均化することにより、センサのダイナミックレンジ内で検出可能なサイズの幅が増えることになり、ダイナミックレンジ拡大に効果がある。

【0043】

図2では微小開口15が1つの例で説明を行ったが、図8のように微小開口は複数存在してもよい。導波路16で導光された光はミラー53ハーフミラー54〜56を介して微小開口15a〜15dに照射され、各微小開口で近接場を発生させることができる。これにより、複数の領域を同時に照明することができる。各微小開口の間隔は300nm程度である。このとき、センサ13には複数画素を有するものを使用することで、各微小開口で発生した近接場光と試料表面との相互作用によって発生する散乱光を各画素で分離して検出することができ、単位時間当たりの検査面積を広くすることができる。センサ13にはラインセンサ、マルチアノードPMT、フォトダイオードアレイなどを使用すればよい。

近接場ヘッド10の構造に関して、図2のように先端部に微小開口が存在する構造で説明したが、図9に示すように先端部にファイバプローブを有する構造でも構わない。

【0044】

図9は本発明に係る欠陥検査装置の近接場ヘッドにファイバプローブを使用した第三の実施例の構成図である。

【0045】

ファイバプローブ30の先端部には数十nmの大きさの微小開口がある。ファイバプローブ30はヘッド先端部に接続され、熱アクチュエータ17によって浮上量を制御することができる。

光源31から照射されたレーザビーム201はミラー57とハーフミラー58やファイバカップリング(図示せず)を介してファイバプローブ30に導光される。光源31の波長は532nmである。これにより、ファイバプローブ先端部には開口サイズと同程度の大きさの近接場が生成される。近接場光と試料表面との相互作用により発生する近接場応答はファイバプローブ30自身で検出する。検出された光はファイバを通じて、センサ13に導かれる。

【0046】

近接場を励起するレーザビーム201のエネルギのうち、近接場に変換されるエネルギは極わずかであり、残りのエネルギは反射光としてプローブ内を逆流する。一方、ファイバプローブで検出する近接場応答は微弱であり、前記反射光に埋もれてしまう。よって、ファイバプローブを振動させてロックイン検出することで、微弱な近接場応答を取得可能とする。圧電素子などをヘッドに組みこむことでファイバプローブを振動させる(図示せず)。

照明と検出を1つのファイバプローブで行うことにより、外部の近接場応答検出系を省略することができ、装置の簡略化が可能となる。

【0047】

図10は本発明に係る欠陥検査装置の近接場ヘッドにファイバプローブを使用した第四の実施例の構成図である。

光源31から照射されたレーザビーム201はミラー59とハーフミラー60やファイバカップリング(図示せず)を介してファイバプローブ32に導光される。

【0048】

図11は、照明光の電場振動方向の説明図である。ファイバプローブ32に入射した時点でのレーザビーム201の電場の振動の様子を示す。電場の振動方向70はZ軸に垂直であり、X軸から45度傾いている。

ファイバプローブ32の先端部40には長方形形状の開口41と開口42が存在している。

【0049】

図12および図15は、ファイバプローブの先端部の拡大図である。。微小開口41・42は長方形の形状をしており、大きさはともに長手方向に数十nm、短手方向には20nm程度である(長手方向の長さ>短手方向)。このとき、開口の大きさは波長よりも小さい。開口の形をこのような長方形形状にすることで、短手方向に平行な方向に振動している電場だけを通過させることができる。つまり開口41と開口42を互いに直交する位置関係になるように製作することで、開口からは互いに直交する偏光の近接場光を生成することができる。微小開口41の長手方向はY軸に平行であり、微小開口42の長手方向はX軸に平行である。

開口41から発生した近接場光43を参照光、開口42から発生した近接場光44をプローブ光として試料表面の検査を行い、近接場応答の検出も開口41と開口42で行う。検出した2つの光は偏光子33、PBS34・35、ミラー61・62を介して、センサ13で検出される。偏光子33の偏光透過軸の説明を図13で行う。偏光子33の透過軸71はX軸に垂直であり、Y軸から45度傾いている。PBS34・35はZ軸と平行な方向に振動している電場を通過させ、Y軸と平行な方向に振動している電場を反射させる。PBS34・35とミラー61・62により検出した2つの光に光路差を発生させる。

【0050】

欠陥存在時には参照光とプローブ光に位相差が発生し、センサ13で検出される信号に変化生じ、その変化の大きさはプローブ先端部40から欠陥25までの高さによって決まる。つまり、欠陥を高さ情報として検出することができる。

欠陥を高さ情報として検出することで、欠陥のサイズをより精度よく算出することが可能となる。また、ウォーターマークなどのように薄くて平べったい欠陥は散乱光では検出が困難だが、干渉系を用いて高さ情報として検出することで検出性能を向上させることが可能である。

図3の検査フローでは、プリスキャンでウエハ全面の検査が終了してからヘッドスライダ検査を行うと説明を行ったが、プリスキャンでウエハの検査を行っている最中にヘッドスライダ検査を開始しても構わない。また、プリスキャンで検査完了した領域からヘッドスライダ検査を並行して行っても構わない。ヘッドスライダ検査を早く開始することで、検査時間を短縮することができる。

ヘッドスライダで検査する領域はウエハ全面でなくても構わない。プリスキャンでは欠陥とノイズの判別が困難な領域だけを検査しても構わない。これにより検査時間を短縮することができる。

40nm程度以上の大きさの凸欠陥と近接場ヘッド10との衝突を避ける手段として、プリスキャンの結果に基づき、浮上量を制御するという実施例で説明を行ったが、40nm以上の大きさの凸欠陥が存在する領域を近接場ヘッド10で検査を行わなくてもよい。こうすることで、検査する面積を縮小することができ、検査時間を短くすることができる。

レーザ光源2は355nmの波長を発振する光源で説明を行ったが、可視、紫外、または真空紫外のレーザビームを発振するレーザ光源でも構わない。

レーザ光源31は532nmの波長を発振する光源で説明を行ったが、紫外、または真空紫外のレーザビームを発振するレーザ光源でも構わない。

照明領域20はウエハ面上で概略楕円形状をしており、長軸方向には概略100μm、短軸方向には概略20μm程度の大きさである例で説明を行ったが、楕円形状である必要はなく、また大きさに関しても制限はない。

【0051】

図1では異なる仰角方向θsに2つの検出系が存在する実施例を説明したが、検出系の数は2つに制限される必要はない。

図7では異なる方位角方向φに6つの検出系が存在する実施例を説明したが、検出系の数は6つに制限される必要はない。

また検出方位角φ、検出仰角θs、開口数の大きさに関しても制限はない。

【0052】

センサ9a・9b・13は散乱光を受光し光電変換するために用いられるものであり、マルチアノード光電子増倍管、TVカメラ、CCDカメラ、フォトダイオードやリニアセンサ、あるいはイメージインテンシファイアをこれらと組み合わせた高感度なイメージセンサなどを使用しても構わない。例えば二次元センサを用いることで、広い領域を一度に検査することが可能となる。

微小開口15の大きさに制限はなく、またその数・開口同士の間隔にも制限はない。ファイバプローブ30・32の開口サイズにも制限はない。

図3の検査フローにおいて、プリスキャンでは40nm程度以上の大きさの欠陥を検出すると説明したが、検出する欠陥サイズは40nm程度に制限されない。また近接場ヘッド10の浮上量は40nm程度に制限されない。

【0053】

以上の通り、本発明の実施の形態によれば、数十nm程度の微小開口を有する近接場ヘッドをウエハ表面から数十nm程度だけ浮上して走査し、近接場ヘッドより発生している近接場と、試料表面との相互作用により発生する近接場応答を検出することで、十数nmの大きさの欠陥を検出することが可能になる。

また、近接場ヘッドで検査する前に散乱光検出を利用したプリスキャンを行い、大欠陥の座標をあらかじめ把握しておき、その欠陥座標と大きさに基づき近接場ヘッドの浮上量を制御することで、近接場ヘッドと大欠陥との衝突を回避することが可能となる欠陥検査方法及び装置を提供することができる。

【符号の説明】

【0054】

1 ウエハ、2・31 レーザ光源、3 ビームエキスパンダ、4 偏光素子、5 集光レンズ、6 回転ステージ、7 併進ステージ、8a〜8h 検出系、9a・9b・13 センサ、10 近接場ヘッド、11 ヘッド支持機構、12 近接場応答検出系、15・15a〜d 微小開口、16 導波路、17 熱アクチュエータ、18 電線、20 照明領域、25 凸欠陥、26 凹欠陥、27・28 欠陥信号、30・32 ファイバプローブ、33 偏光子、34・35 PBS、40 ファイバプローブの先端部、41・42 長方形形状の開口、43 参照光、44 プローブ光、50〜53・57・59・61・62 ミラー、54〜56・58・60 ハーフミラー、70 電場の振動方向、71 偏光子の透過軸、101 プリスキャン光学系、101a 照明光学系、101b 検出光学系、102 ウエハステージ、103 ヘッドスライダ検査部、104 信号処理部、150a・150b アナログ回路、151a・151b A/D変換部、152a・152b 欠陥判定部、153 メモリ、154 浮上量制御部、155 検査結果マージ部、156 CPU、157 マップ出力部、158 入力部、160〜167 検査フロー、170 欠陥マップ、171 Hazeマップ、200・201 レーザビーム、210 照明の長手方向

【技術分野】

【0001】

本発明は試料表面に存在する微小な欠陥を高感度かつ高速に検査する欠陥検査方法及び欠陥検査装置に関する。

【背景技術】

【0002】

半導体基板や薄膜基板等の製造ラインにおいて製品の歩留まりを維持・向上するために、半導体基板や薄膜基板等の表面に存在する欠陥の検査が行われることが必要であり、例えば、試料の微小な欠陥を検出するために、ウエハ表面上に数十μmに集光したレーザビームを照射して、欠陥から発生する散乱光を集光・検出し、数十nmから数μm以上の寸法の欠陥を検出する。

【0003】

従来技術としては、特開平9−304289号公報(特許文献1)には「ウエハの表面を基準とした仰角が30°以上の角度の低角度受光系と、これよりも大きな仰角の高角度受光系を設け、ウエハをレーザ光により走査して、低角度受光系と高角度受光系とがレーザ光の散乱光を受光して走査に対応して異物検査を行い、同じ走査位置において高角度受光系でのみ検出されたものをウエハの欠陥の検出とし、低角度受光系あるいは低角度受光系と高角度受光系とでともに検出されたものを付着異物の検出とする検査装置」が開示されており、特開2000−162141号公報(特許文献2)には「ウエハの被検査面に垂直光を照射する垂直光照射装置と斜方光を照射する斜方光照射装置と、被検査面で乱反射した散乱光のうち高角度光を受光する高角度光受光装置と、中角度光を受光する中角度光受光装置と、低角度光を受光する低角度光受光装置とを備えた検査装置」が開示されている。

【0004】

近年LSI配線は急激に微細化しており、検出すべき欠陥のサイズは光学式検査の検出限界に近づいている。半導体ロードマップによると2015年には25nmノードのLSIの量産が開始されようとしており、パターンなしウエハ検査装置にはDRAMハーフピッチと同程度の大きさの欠陥を検出する能力が必要とされている。ここで欠陥とは、ウエハ上に付着するパーティクルや結晶欠陥COP(Crystal Originated Particle)、研磨により生じるスクラッチなどである。

【0005】

欠陥に対してレーザで照明を行ったときに発生する散乱光の大きさIは、欠陥の粒径をdとすると、I∝d^6の関係があることが知られている。つまり、欠陥サイズが小さくなると発生する散乱光は急速に減少するため、微細欠陥から発生する散乱光を増大させる必要がある。

【0006】

一方、光散乱以外の検出原理を用いた表面検査方法としては、特許文献3(特開昭63−265147号公報)に「それぞれの位置に既知の第1、第2の高さの突起を有し、被測定ディスクと同等な突起ディスクと、被測定ディスクの回転量を決定する制御値を発生する制御値発生回路と、制御値に応じて前記被測定ディスク又は前記突起ディスクを回転駆動する回転駆動機構とを備えていて、ヘッドを標準ヘッドとして突起ディスクを回転させて、第1の突起の位置と接触する位置に標準ヘッドを位置づけて、接触する限界となる第1の周速を求め、第2の突起の位置と接触する位置に標準ヘッドを位置づけて、接触する限界となる突起ディスクの第2の周速を求め、第1及び第2の突起高さと第1及び第2の周速に基づき標準ヘッドの浮上量特性を得てこれを保持し、ヘッドを測定ヘッドとしてバンプディスクの第1又は第2の突起の少なくとも一方に測定ヘッドを位置付けて、接触する限界となる測定ヘッドの周速を求め、標準ヘッドの浮上量特性とこの測定ヘッドの周速とに基づき標準ヘッドにおける浮上量になるように制御値を補正して被測定ディスクの検査を行う検査装置」が開示されている。

【0007】

特許文献3には、ウエハを数千rpmで回転させ、先端部に接触センサを有する検出ヘッドを数十nmだけ浮上させ、ウエハをスパイラル状に移動させることで検出ヘッドがウエハ全面を走査し、欠陥存在箇所では検出ヘッドと欠陥が接触することになり、これにより表面の検査を行う方法が開示されている。浮上量を制御することで十数nmの大きさの欠陥を検出できる可能性がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平9−304289号公報

【特許文献2】特開2000−162141号公報

【特許文献3】特開昭63−265147号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

半導体の微細化に追従するためには、検査装置の検出感度も断続的に向上させる必要がある。特許文献1、特許文献2ではレーザパワーを増大させることにより検出感度を向上させることが可能だが、レーザパワーを増大させることでウエハの被照射部の表面温度が上昇しダメージが発生する可能性がある。または、レーザの照射時間を長くすることにより検出感度を向上させることもできるが、単位時間あたりの検査可能面積が縮小するためスループットの低下を招く。よって、これらの方法によっては、10nm程度の大きさの欠陥を高速検査するのは非常に困難である。

【0010】

また、特許文献3に記載の検査装置は、接触式であるため欠陥検出時に欠陥を引きずりウエハ表面に傷をつける可能性がある。また、ウエハ上には数十nm〜数μmの大きさの欠陥が存在し、数十nmの浮上量では検出ヘッド自体に欠陥がぶつかり、検出ヘッドに損傷が生じる可能性もある。

また、接触検査であるために、スクラッチやCOPなどの凹み欠陥を検出することは困難であるという課題を有する。

【課題を解決するための手段】

【0011】

本願において開示される発明のうち代表的なものの概要を簡単に説明すれば次のとおりである。

(1)試料の表面に照明光を照射するプリスキャン照射工程と、前記プリスキャン照射工程により照射された該試料の表面の照明領域から散乱する散乱光を検出するプリスキャン検出工程と、前記プリスキャン検出工程により検出された該散乱光に基づき、該試料の表面に存在する所定の欠陥の情報を得るプリスキャン欠陥情報収集工程と、を備えるプリスキャン欠陥検査工程と、前記プリスキャン欠陥情報収集工程により収集された該所定の欠陥の情報に基づき該試料の表面と近接場ヘッドとの距離を調整して、該調整した近接場ヘッド位置より該試料の表面を照射する近接場照射工程と、前記近接場照射工程により照射された該試料の表面の照明領域から発生する近接場光応答を検出する近接場検出工程と、前記近接場検出工程により検出された該近接場光に基づき、該試料の表面に存在する所定の欠陥の情報を得る近接場欠陥情報収集工程と、を備える近接場欠陥検査工程と、前記プリスキャン欠陥情報収集工程により収集された該試料の表面の該所定の欠陥の情報と前記近接場欠陥情報収集工程により収集された該試料の表面の該欠陥の情報とをマージして、該試料の表面に存在する欠陥を検査するマージ工程と、を有する試料の表面の欠陥検査方法である。

(2)試料の表面に照明光を照射するプリスキャン照射系と、前記プリスキャン照射系により照射された該試料の表面の照明領域から散乱する散乱光を検出するプリスキャン検出系と、前記プリスキャン検出系により検出された該散乱光に基づき、該試料の表面に存在する所定の欠陥の情報を得るプリスキャン欠陥情報収集部と、を備えるプリスキャン欠陥検査部と、前記プリスキャン欠陥情報収集部により収集された該所定の欠陥の情報に基づき該試料の表面と近接場ヘッドとの距離を調整して、該調整した近接場ヘッド位置より該試料の表面を照射する近接場照射部と、前記近接場照射部により照射された該試料の表面の照明領域から発生する近接場光応答を検出する近接場検出部と、前記近接場検出部により検出された該近接場光に基づき、該試料の表面に存在する所定の欠陥の情報を得る近接場欠陥情報収集部と、を備える近接場欠陥検査部と、前記プリスキャン欠陥情報収集部により収集された該試料の表面の該所定の欠陥の情報と前記近接場欠陥情報収集部により収集された該試料の表面の該欠陥の情報とをマージして、該試料の表面に存在する欠陥を検査するマージ部と、を有する試料の表面の欠陥検査装置である。

【発明の効果】

【0012】

本発明によれば、十数nmの大きさの欠陥を検出することが可能となり、かつ、ウエハにダメージを与えることのない高感度で高速検査が可能な欠陥検査方法及び欠陥検査装置を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明に係る欠陥検査装置の概略構成図(側面図)である。

【図2】本発明に係る欠陥検査装置の近接場ヘッドの第一の実施例の概略構成図である。

【図3】本発明に係る欠陥検査方法の検査フロー図である。

【図4】プリスキャン検査で取得される検出信号の説明図である。

【図5】ヘッドスライダ検査部の構成図である。

【図6】欠陥マップとHazeマップの説明図である。

【図7】本発明に係る結果検査装置のプリスキャン光学系の概略構成図(平面図)である。

【図8】本発明に係る欠陥検査装置の近接場ヘッドの第二の実施例の構成図である。

【図9】本発明に係る欠陥検査装置の近接場ヘッドにファイバプローブを使用した第三の実施例の構成図である。

【図10】本発明に係る欠陥検査装置の近接場ヘッドにファイバプローブを使用した第四の実施例の構成図である。

【図11】照明光の電場振動方向の説明図である。

【図12】ファイバプローブの先端部の拡大図である。

【図13】偏光子の電場透過軸方向の説明図である。

【図14】ヘッドスライダ検査で取得される検出信号の説明図である。

【図15】ファイバプローブの先端部の拡大図である。

【発明を実施するための形態】

【0014】

本発明に係る欠陥検査装置の実施形態の一例(側面図)を図1で説明する。図1は欠陥検査装置構成の概略を表しており、被検査対象物であるウエハ1を載置するウエハステージ102、ウエハ1をプリスキャンするプリスキャン光学系101、ウエハ1をヘッドスライダにより検査するヘッドスライダ検査部103、および、プリスキャン結果およびヘッドスライダ検査により得られた信号を処理する信号処理部104と、を備えて構成される。

【0015】

(プリスキャン光学系101)

プリスキャン光学系101は照明光学系101aと検出光学系101bより構成される。

【0016】

照明光学系101aは、レーザ光源2、ビームエキスパンダ3、偏光素子4、ミラー50・51、集光レンズ5を備えて構成される。レーザ光源2から射出されたレーザビーム200はビームエキスパンダ3でビーム径を所望の大きさに調整され、偏光素子4で所望の偏光状態へ変換され、反射ミラー50・51を介し集光レンズ5でウエハ1の被検査領域に仰角θiで照射される。

ここで、レーザ光源2は、波長355nmのレーザビームを発振するレーザ光源であり、照明仰角θiは、ウエハ表面から10度程度の角度である。

照明領域はウエハ面上で概略楕円形状をしており、長軸方向には概略100μm程度、短軸方向には概略20μm程度の大きさである。

【0017】

ビームエキスパンダ3はアナモフィック光学系であり、複数のプリズムから構成される。光軸に互いに垂直な平面内における一方向のみに関してビーム径を変化させ、集光レンズ5を使ってウエハ1にスポット照明、または線状照明を行う。

照明仰角に関して、ウエハに対し概略垂直方向から照明を行う垂直照明光学系が存在しても構わない(図示せず)。

【0018】

検出光学系101bは複数の検出系から構成され、図1の例では2つの検出系8a・8bを備えて構成される。検出系8a・8bは異なる仰角方向θsに配置され、ウエハ上の被照明領域から発する散乱光を検出する。検出系8aの仰角は60度程度、検出系8bの仰角は30度程度であり、開口数は0.3程度である。

検出8aと8bは概略同様の構成をしており、集光レンズ、偏光素子から構成され(図示せず)、センサ9a・9bに散乱光を集光する。

【0019】

偏光素子は例えば偏光フィルタやPBS(Polarized Beam Splitter偏光ビームスプリッタ)などであり、偏光検出することによりウエハ表面の微小凹凸から発生する散乱光(ラフネス散乱光と表記)を低減させ、より微細な欠陥を検出可能とする。また偏光素子は検出系の光軸を中心に回転可能であり、また抜き差しも可能である。偏光フィルタはシグマ光機社のNSPFU−30C、PBSはシグマ光機社PBSW−10−350などを使用すればよい。

センサ9a・9bはフォトダイオードや光電子増倍管などを用いればよい。

【0020】

(ウエハステージ102)

ウエハステージ102は、ウエハ1を保持するチャックおよび高さ制御を行うZステージ(図示せず)、ウエハを回転させるための回転ステージ6およびウエハ1をX軸方向に併進移動させるための併進ステージ7を備えて構成される。ウエハステージ102は回転走査および併進走査を行うことによって,被照明領域がウエハ1の全面をスパイラル状に照明するように走査を行う。

【0021】

(ヘッドスライダ検査部103)

ヘッドスライダ検査部103は、近接場ヘッド10、ヘッド支持機構11、近接場応答検出系12、センサ13を備えて構成される。図2は、本発明に係る欠陥検査装置の近接場ヘッドの第一の実施例の概略構成図である。

【0022】

近接場ヘッド10の先端部には微小開口15が形成されている。そこに導波路16、ミラー52を介して外部光源(図示せず)より光が導光される。外部光源の波長は532nmである。微小開口15の大きさは照明波長よりも小さく、30〜50nm程度である。微小開口15に光が導かれると、微小開口15の近傍に微小開口と同程度の大きさの近接場光が発生する。後述するが、本実施例では近接場ヘッド10のウエハ表面からの浮上量は40nm程度であり、ウエハ上に存在する欠陥を近接場で照明するためには40nm程度の大きさの近接場光を発生させる必要がある。微小開口から発生する近接場光の大きさは開口と同程度であるため、本実施例では微小開口の大きさは30〜50nm程度である必要がある。

外部光源の波長は532nm、微小開口15の大きさは30〜50nm程度として説明を行ったが、これに制限されない。

【0023】

近接場ヘッド10内部には熱アクチュエータ17が搭載されており、これは導線18より導かれる電流によって発熱し、形状を変化させる。ここで、熱アクチュエータ17はバイメタル型や熱膨張型アクチュエータである。この形状変化によってウエハ表面との距離が変化し、ヘッドの浮上量を制御することが可能である。

【0024】

近接場ヘッド10より発生した近接場とウエハ表面との相互作用により発生する散乱光は近接場応答検出系12より集光され、センサ13に導かれる。

センサ13にはフォトダイオードや光電子増倍管などを用いればよい。

ここで熱アクチュエータ17に流す電流で浮上量を制御すると説明したが、ピエゾ素子なので圧電素子や光アクチュエータでも構わない。

【0025】

ウエハステージは回転・併進走査を同時に行うため、前記プリスキャン光学系101と前記ヘッドスライダ検査部103の検査領域はウエハ上でらせん状に走査を行う。ここで、プリスキャン光学系の検査領域とヘッドスライダ検査部の検査領域はウエハ1の中心を通り、概略同一X軸方向に存在する。これによりウエハ全面を効率的に検査することが可能となる。

【0026】

(信号処理部104)

信号処理部104は、センサ9a・9b・13で光電変換された検出信号にフィルタリング処理を行うアナログ回路150a・150b、アナログ信号をデジタル信号に変換するA/D変換部151a・151b、デジタル信号に基づき欠陥判定を行う欠陥判定部152a・152b、欠陥の座標や大きさを一時的に記録するメモリ153、近接場ヘッド10の浮上量を制御する浮上量制御部154、プリスキャン光学系101とヘッドスライダ検査部103での検査結果をマージする検査結果マージ部155、CPU156、欠陥マップとHazeマップを出力するマップ出力部157、ユーザインターフェースを含む入力部158とを有して構成される。

【0027】

図3は、本発明に係る欠陥検査方法の検査フロー図である。

まず、ウエハステージ103にウエハ1をセットする(ステップ160)。その後、ステージ動作条件、照明条件、信号処理条件などの検査レシピを設定し、検査を開始する(ステップ161)。プリスキャン光学系101でプリスキャン検査を行い、一定サイズ以上の凸欠陥の座標と大きさをメモリ153に記録する。ここで、一定サイズとはヘッド浮上量と同程度の大きさを示しており、本実施例では40nm程度とする(ステップ162)。次に、近接場ヘッド10をウエハ1上に移動させ、近接場ヘッド10で検査を行う(ステップ163)。この時、近接場ヘッド10の浮上量は40nm程度であり、40nm程度以上の大きさの凸欠陥が存在すれば、近接場ヘッド10と欠陥が衝突する。よって、プリスキャンで検査した結果に基づき40nm程度以上の大きさの凸欠陥が存在する領域に近づいた場合には(ステップ164)、凸欠陥の大きさに基づき近接場ヘッド10と凸欠陥が接触しない浮上量に制御し、凸欠陥を回避する(ステップ165)。40nm程度以上の大きさの欠陥はプリスキャン光学系で検査を行いプリスキャン光学系で検出できない微小な欠陥は近接場ヘッド10で検査を行っているため、その二つの検査結果をマージし(ステップ166)、欠陥マップとHazeマップを表示する(ステップ167)。

【0028】

以下では、ステップ160〜ステップ167までの詳細説明を行う。

(ステップ160、161)

ウエハ1をステージ102にセットし検査レシピを設定する。検査レシピでは、ステージ回転速度・併進速度、プリスキャン光学系の照射レーザパワー・照明角度、検出系センサの感度、ヘッド浮上量などのパラメータを設定する。

【0029】

(ステップ162)

プリスキャン光学系101で検査を行う。

照明光学系101aでウエハ上に照明を行い、照明領域はウエハ1上をらせん状に全面走査し、被照明領域から発生する散乱光は検出系8a・8bによって検出される。センサ9a・9bは受光光量に応じた電気信号を発生させ、該電気信号はアナログ回路150aに導かれる。アナログ回路150aで行われる処理に関して、以下で説明する。

【0030】

図4はプリスキャン検査で取得される検出信号の説明図である。照明領域から発生する散乱光を検出すると、センサからは図4のような信号が出力される。ウエハ表面荒れから発生するラフネス散乱光N0はレーザ照射期間中には常に発生しており、低周波なうねりとして検出される(<数kHz)。ラフネス散乱光N0がセンサに入射し光電変換される時に、ランダムな変動であるショットノイズn0が発生し、これも同時に検出される。

一方、欠陥から発生する欠陥散乱光S0は、照明幅20μm程度の照明領域が欠陥の存在する位置を通過する間の短い時間だけ発生するため、ラフネス散乱光と比較して高周波である(>数kHz)。つまり図4記載の検出信号がアナログ回路150aに導かれてきたときに、前記検出信号に対し、ハイパスフィルタ(通過帯域:>数kHz)を適用することで欠陥信号を抽出でき、ローパスフィルタ(通過帯域:<数kHz)を適用することでラフネス散乱光強度(以後これをHaze信号と呼ぶ)を抽出可能となる。

【0031】

以上のことより、センサで検出した欠陥散乱光に基づき発生した電気信号に対してはハイパスフィルタがかけられ、センサで検出したラフネス散乱光に基づき発生した電気信号に対してはローパスフィルタがかけられる。これにより、欠陥信号とHaze信号を分離して処理することが可能になる。

上記フィルタリング処理を行われた信号はA/D/変換部151aにて数MHz以上のサンプリングピッチでデジタル信号に変換される。該デジタル信号は欠陥判定部152aにおいて、閾値処理による欠陥判定、欠陥信号光量に基づく欠陥寸法算出、各検出系での信号比較結果に基づく欠陥分類、またはレベル判定によるHaze処理が行われる。このとき、検出された欠陥の座標と欠陥寸法などの検査情報はメモリ153に格納される。

【0032】

(ステップ163)

プリスキャンが終了すると、近接場ヘッド10をウエハ上で40nm程度浮上させ、先端部微小開口15より近接場光を発生させ、表面検査を行う。

図5はヘッドスライダ検査部の構成図であり、凸欠陥25と凹欠陥26を走査する様子と、そのときに検出される信号を模擬的に示したものである。また、図14はヘッドスライダ検査で取得される検出信号の説明図である。

【0033】

プリスキャン時と同様に、ウエハ表面ラフネスからは低周波なラフネス散乱光N0(<数kHz)が発生しており、光電変換時にショットノイズn0が発生し、同時に検出される。凸欠陥25が存在する領域では微小開口との距離が小さくなるため、近接場光と欠陥との相互作用が強くなり、大きな散乱光27が瞬間的に発生する(>数kHz)。一方、凹欠陥26存在時には、微小開口との距離が大きくなるため近接場光と欠陥との相互作用が小さくなり、検出信号が局所的に減少する(散乱光信号28)(>数kHz)。このような信号がアナログ回路150bに導かれ、ハイパスフィルタ(通過帯域:>数kHz)を適用することで欠陥信号が抽出できる。

【0034】

上記フィルタリング処理を行われた信号はA/D変換部151bにて数MHz以上のサンプリングピッチでデジタル信号に変換される。該デジタル信号は欠陥判定部152bにおいて、閾値処理による欠陥判定、欠陥信号光量に基づく欠陥寸法算出、2次元MAP上での欠陥の大きさや検出光量の増減に基づく欠陥分類が行われる。

このとき、検出光量が増加していれば凸欠陥、検出光量が減少していれば凹欠陥と判定される。

【0035】

(ステップ164、165)

ステップ162において、40nm程度以上の大きさの凸欠陥の座標はメモリ153に格納されているため、その座標と大きさに基づき、近接場ヘッド10の浮上量を制御する。

近接場ヘッド10が検査している領域から数回転後の検査領域に40nm程度以上の大きさの凸欠陥が存在する場合、その凸欠陥の大きさに基づき、浮上量制御部154が熱アクチュエータ17に流す電流量を計算し、計算された電流を流す。これにより、熱アクチュエータが熱膨張し、浮上量が大きくなり、近接場ヘッドと凸欠陥の衝突を回避することができる。凸欠陥通過後は浮上量制御部154が熱アクチュエータ17に流す電流を制御し、近接場ヘッド10の浮上量を40nm程度に戻し検査を継続させる。

【0036】

(ステップ166)

ステップ162で40nm程度以上の大きさの欠陥が検出されており、ステップ163で40nm程度以下の大きさの欠陥が検出されているため、これら2つの検査結果マージ部155でマージする。

【0037】

(ステップ167)

CPU156を介して、マップ出力部157で図6記載の欠陥マップ170およびHazeマップ171を表示する。欠陥マップ170は検査結果マージ部155でマージされた検査情報に含まれる欠陥種・欠陥サイズ・検出座標を基に生成され、Hazeマップ171は検査結果マージ部155でマージされた検査情報に含まれるHaze信号レベル・検出座標を基に生成される。また入力部158にはユーザインターフェースを含み、ユーザがレシピ設定などを行う。

【0038】

図1ではプリスキャン光学系に関して、異なる仰角方向に照明光学系と検出光学系が存在する実施例を説明したが、利点として次の2点が存在する。

ウエハ上に付着するパーティクルのような凸欠陥に対しては、ウエハに対して垂直な方向から照明を行うよりも斜方から照明を行った方が凸欠陥の散乱断面積を大きくすることができるため、凸欠陥から発生する散乱光量が大きくなり、より微細化欠陥まで検出することが可能になる。また数十nmの大きさの欠陥からの散乱光は低仰角側に強く散乱し、百nm以上の大きさの欠陥からの散乱光は高仰角側に強く散乱するため、微細な欠陥は低仰角検出光学系で検出し、比較的大きな欠陥は高仰角検出光学系で検出することで、検出可能な欠陥サイズのレンジを大きくすることが可能となる。

【0039】

一方、COPやスクラッチのようなウエハに対する凹欠陥には、ウエハに垂直な方向から照明を行った方が散乱断面積が大きくなるため、凹欠陥に対する感度を向上させることが可能となる。また凹欠陥からの散乱光は高仰角側に強く散乱するため、高仰角検出光学系を用いることでさらに検出感度を向上させることが可能となる。

上記説明のように、欠陥の種類(パーティクル、COP、スクラッチなど)や大きさに応じて、欠陥から発生する散乱光の強度分布や仰角特性が変化するため、照明方向・検出方向毎の信号を組み合わせて比較することで、欠陥分類精度や欠陥寸法算出精度を向上させることが可能となる。

【0040】

図7は、本発明に係る結果検査装置のプリスキャン光学系の概略構成図(平面図)である。図1に示す実施例のプリスキャン光学系101の変形例である。

照明光学系101a、検出光学系101bから構成され、検出光学系101bには6つの検出系8c〜8hが存在する。検出系8c〜8hは、複数の異なる方位角方向φに配置され、ウエハ上の照明領域20より発生する散乱光を検出する。該検出光学系8c〜8hは方位角方向に関して、概略60度間隔で配置されており、検出光学系8c〜8hの配置方位角φは、それぞれ30・90・150・210・270・330度程度である。

【0041】

複数の方位角に検出が存在することの利点として、使用する検出系を選択、または各検出系における検出信号に重み付けをして使用することにより、欠陥検出感度を向上させることができる点がある。ラフネス散乱光は、ウエハ表面の粗さ状態に依存して、方位角依存性が存在する。例えば、Siのように表面粗さが非常にスムースなウエハでは、レーザビーム200が入射してきた方向、つまり検出系8e・8fが存在する方位角方向にラフネス散乱光が強く発生する傾向があり、Alデポ膜のように表面粗さが大きいウエハでは、レーザビーム200が進行していく方向、つまり検出系8c・8hが存在する方位角方向にラフネス散乱光が強く発生する性質がある。ラフネス散乱光が弱く発生する方位角に存在する検出系で検出された検出信号のみを用いる、またはラフネス散乱光の大きさに応じた重みをゲインとして検出信号に乗算して、処理することにより、欠陥検出感度を向上させることが可能となる。

【0042】

図7では照明の長手方向210と平行な方向からレーザ照明を行っているが、照明の長手方向210とレーザを照射する方向は概略同じである必要はなく、異なる方位角方向から照明を行っても構わない。異なる方向から照明する利点として、スクラッチなど欠陥形状に方向性を有する欠陥の分類性能を向上させることができる点がある。COPなど、方位角方向に対して概略対称である欠陥から発生する散乱光には方位角依存性が存在せず、全方位角方向に概略均等に発生する傾向がある。一方、スクラッチなどのように方位角方向に対して対象でない欠陥から発生する散乱光には方位角依存性が存在する。またスクラッチからの散乱光の方位角特性は照明の入射する方位角にも依存するため、照明方向を能動的に変化させ、各方位角方向に存在する検出系の信号を比較することで、欠陥分類精度や寸法算出精度を向上させることが可能となる。

複数方位角、複数仰角方向にある各検出器信号の処理方法に関して、各検出信に対して加算、または平均化処理が行われる。加算することにより、検出光量が大きくなるため、検出感度向上に効果があり、平均化することにより、センサのダイナミックレンジ内で検出可能なサイズの幅が増えることになり、ダイナミックレンジ拡大に効果がある。

【0043】

図2では微小開口15が1つの例で説明を行ったが、図8のように微小開口は複数存在してもよい。導波路16で導光された光はミラー53ハーフミラー54〜56を介して微小開口15a〜15dに照射され、各微小開口で近接場を発生させることができる。これにより、複数の領域を同時に照明することができる。各微小開口の間隔は300nm程度である。このとき、センサ13には複数画素を有するものを使用することで、各微小開口で発生した近接場光と試料表面との相互作用によって発生する散乱光を各画素で分離して検出することができ、単位時間当たりの検査面積を広くすることができる。センサ13にはラインセンサ、マルチアノードPMT、フォトダイオードアレイなどを使用すればよい。

近接場ヘッド10の構造に関して、図2のように先端部に微小開口が存在する構造で説明したが、図9に示すように先端部にファイバプローブを有する構造でも構わない。

【0044】

図9は本発明に係る欠陥検査装置の近接場ヘッドにファイバプローブを使用した第三の実施例の構成図である。

【0045】

ファイバプローブ30の先端部には数十nmの大きさの微小開口がある。ファイバプローブ30はヘッド先端部に接続され、熱アクチュエータ17によって浮上量を制御することができる。

光源31から照射されたレーザビーム201はミラー57とハーフミラー58やファイバカップリング(図示せず)を介してファイバプローブ30に導光される。光源31の波長は532nmである。これにより、ファイバプローブ先端部には開口サイズと同程度の大きさの近接場が生成される。近接場光と試料表面との相互作用により発生する近接場応答はファイバプローブ30自身で検出する。検出された光はファイバを通じて、センサ13に導かれる。

【0046】

近接場を励起するレーザビーム201のエネルギのうち、近接場に変換されるエネルギは極わずかであり、残りのエネルギは反射光としてプローブ内を逆流する。一方、ファイバプローブで検出する近接場応答は微弱であり、前記反射光に埋もれてしまう。よって、ファイバプローブを振動させてロックイン検出することで、微弱な近接場応答を取得可能とする。圧電素子などをヘッドに組みこむことでファイバプローブを振動させる(図示せず)。

照明と検出を1つのファイバプローブで行うことにより、外部の近接場応答検出系を省略することができ、装置の簡略化が可能となる。

【0047】

図10は本発明に係る欠陥検査装置の近接場ヘッドにファイバプローブを使用した第四の実施例の構成図である。

光源31から照射されたレーザビーム201はミラー59とハーフミラー60やファイバカップリング(図示せず)を介してファイバプローブ32に導光される。

【0048】

図11は、照明光の電場振動方向の説明図である。ファイバプローブ32に入射した時点でのレーザビーム201の電場の振動の様子を示す。電場の振動方向70はZ軸に垂直であり、X軸から45度傾いている。

ファイバプローブ32の先端部40には長方形形状の開口41と開口42が存在している。

【0049】

図12および図15は、ファイバプローブの先端部の拡大図である。。微小開口41・42は長方形の形状をしており、大きさはともに長手方向に数十nm、短手方向には20nm程度である(長手方向の長さ>短手方向)。このとき、開口の大きさは波長よりも小さい。開口の形をこのような長方形形状にすることで、短手方向に平行な方向に振動している電場だけを通過させることができる。つまり開口41と開口42を互いに直交する位置関係になるように製作することで、開口からは互いに直交する偏光の近接場光を生成することができる。微小開口41の長手方向はY軸に平行であり、微小開口42の長手方向はX軸に平行である。

開口41から発生した近接場光43を参照光、開口42から発生した近接場光44をプローブ光として試料表面の検査を行い、近接場応答の検出も開口41と開口42で行う。検出した2つの光は偏光子33、PBS34・35、ミラー61・62を介して、センサ13で検出される。偏光子33の偏光透過軸の説明を図13で行う。偏光子33の透過軸71はX軸に垂直であり、Y軸から45度傾いている。PBS34・35はZ軸と平行な方向に振動している電場を通過させ、Y軸と平行な方向に振動している電場を反射させる。PBS34・35とミラー61・62により検出した2つの光に光路差を発生させる。

【0050】

欠陥存在時には参照光とプローブ光に位相差が発生し、センサ13で検出される信号に変化生じ、その変化の大きさはプローブ先端部40から欠陥25までの高さによって決まる。つまり、欠陥を高さ情報として検出することができる。

欠陥を高さ情報として検出することで、欠陥のサイズをより精度よく算出することが可能となる。また、ウォーターマークなどのように薄くて平べったい欠陥は散乱光では検出が困難だが、干渉系を用いて高さ情報として検出することで検出性能を向上させることが可能である。

図3の検査フローでは、プリスキャンでウエハ全面の検査が終了してからヘッドスライダ検査を行うと説明を行ったが、プリスキャンでウエハの検査を行っている最中にヘッドスライダ検査を開始しても構わない。また、プリスキャンで検査完了した領域からヘッドスライダ検査を並行して行っても構わない。ヘッドスライダ検査を早く開始することで、検査時間を短縮することができる。

ヘッドスライダで検査する領域はウエハ全面でなくても構わない。プリスキャンでは欠陥とノイズの判別が困難な領域だけを検査しても構わない。これにより検査時間を短縮することができる。

40nm程度以上の大きさの凸欠陥と近接場ヘッド10との衝突を避ける手段として、プリスキャンの結果に基づき、浮上量を制御するという実施例で説明を行ったが、40nm以上の大きさの凸欠陥が存在する領域を近接場ヘッド10で検査を行わなくてもよい。こうすることで、検査する面積を縮小することができ、検査時間を短くすることができる。

レーザ光源2は355nmの波長を発振する光源で説明を行ったが、可視、紫外、または真空紫外のレーザビームを発振するレーザ光源でも構わない。

レーザ光源31は532nmの波長を発振する光源で説明を行ったが、紫外、または真空紫外のレーザビームを発振するレーザ光源でも構わない。

照明領域20はウエハ面上で概略楕円形状をしており、長軸方向には概略100μm、短軸方向には概略20μm程度の大きさである例で説明を行ったが、楕円形状である必要はなく、また大きさに関しても制限はない。

【0051】

図1では異なる仰角方向θsに2つの検出系が存在する実施例を説明したが、検出系の数は2つに制限される必要はない。

図7では異なる方位角方向φに6つの検出系が存在する実施例を説明したが、検出系の数は6つに制限される必要はない。

また検出方位角φ、検出仰角θs、開口数の大きさに関しても制限はない。

【0052】

センサ9a・9b・13は散乱光を受光し光電変換するために用いられるものであり、マルチアノード光電子増倍管、TVカメラ、CCDカメラ、フォトダイオードやリニアセンサ、あるいはイメージインテンシファイアをこれらと組み合わせた高感度なイメージセンサなどを使用しても構わない。例えば二次元センサを用いることで、広い領域を一度に検査することが可能となる。

微小開口15の大きさに制限はなく、またその数・開口同士の間隔にも制限はない。ファイバプローブ30・32の開口サイズにも制限はない。

図3の検査フローにおいて、プリスキャンでは40nm程度以上の大きさの欠陥を検出すると説明したが、検出する欠陥サイズは40nm程度に制限されない。また近接場ヘッド10の浮上量は40nm程度に制限されない。

【0053】

以上の通り、本発明の実施の形態によれば、数十nm程度の微小開口を有する近接場ヘッドをウエハ表面から数十nm程度だけ浮上して走査し、近接場ヘッドより発生している近接場と、試料表面との相互作用により発生する近接場応答を検出することで、十数nmの大きさの欠陥を検出することが可能になる。

また、近接場ヘッドで検査する前に散乱光検出を利用したプリスキャンを行い、大欠陥の座標をあらかじめ把握しておき、その欠陥座標と大きさに基づき近接場ヘッドの浮上量を制御することで、近接場ヘッドと大欠陥との衝突を回避することが可能となる欠陥検査方法及び装置を提供することができる。

【符号の説明】

【0054】

1 ウエハ、2・31 レーザ光源、3 ビームエキスパンダ、4 偏光素子、5 集光レンズ、6 回転ステージ、7 併進ステージ、8a〜8h 検出系、9a・9b・13 センサ、10 近接場ヘッド、11 ヘッド支持機構、12 近接場応答検出系、15・15a〜d 微小開口、16 導波路、17 熱アクチュエータ、18 電線、20 照明領域、25 凸欠陥、26 凹欠陥、27・28 欠陥信号、30・32 ファイバプローブ、33 偏光子、34・35 PBS、40 ファイバプローブの先端部、41・42 長方形形状の開口、43 参照光、44 プローブ光、50〜53・57・59・61・62 ミラー、54〜56・58・60 ハーフミラー、70 電場の振動方向、71 偏光子の透過軸、101 プリスキャン光学系、101a 照明光学系、101b 検出光学系、102 ウエハステージ、103 ヘッドスライダ検査部、104 信号処理部、150a・150b アナログ回路、151a・151b A/D変換部、152a・152b 欠陥判定部、153 メモリ、154 浮上量制御部、155 検査結果マージ部、156 CPU、157 マップ出力部、158 入力部、160〜167 検査フロー、170 欠陥マップ、171 Hazeマップ、200・201 レーザビーム、210 照明の長手方向

【特許請求の範囲】

【請求項1】

試料の表面に照明光を照射するプリスキャン照射工程と、前記プリスキャン照射工程により照射された該試料の表面の照明領域から散乱する散乱光を検出するプリスキャン検出工程と、前記プリスキャン検出工程により検出された該散乱光に基づき、該試料の表面に存在する所定の欠陥の情報を得るプリスキャン欠陥情報収集工程と、を備えるプリスキャン欠陥検査工程と、

前記プリスキャン欠陥情報収集工程により収集された該所定の欠陥の情報に基づき該試料の表面と近接場ヘッドとの距離を調整して、該調整した近接場ヘッド位置より該試料の表面を照射する近接場照射工程と、前記近接場照射工程により照射された該試料の表面の照明領域から発生する近接場光応答を検出する近接場検出工程と、前記近接場検出工程により検出された該近接場光に基づき、該試料の表面に存在する所定の欠陥の情報を得る近接場欠陥情報収集工程と、を備える近接場欠陥検査工程と、

前記プリスキャン欠陥情報収集工程により収集された該試料の表面の該所定の欠陥の情報と前記近接場欠陥情報収集工程により収集された該試料の表面の該欠陥の情報とをマージして、該試料の表面に存在する欠陥を検査するマージ工程と、

を有する試料の表面の欠陥検査方法。

【請求項2】

請求項1記載の欠陥検査方法であって、

前記プリスキャン欠陥情報収集工程では、該試料の表面に存在する所定の大きさ以上の大きさの欠陥を検出することを特徴とする欠陥検査方法。

【請求項3】

請求項1または2に記載の欠陥検査方法であって、

前記プリスキャン欠陥情報収集工程では、該試料の表面に存在する所定の欠陥の大きさおよび位置の情報を収集することを特徴とする欠陥検査方法。

【請求項4】

請求項2記載の欠陥検査方法であって、

前記プリスキャン欠陥情報収集工程では、該試料の表面に存在する直径40nm以上の大きさの欠陥を検出することを特徴とする欠陥検査方法。

【請求項5】

請求項1乃至4のいずれかに記載の欠陥検査方法であって、

前記近接場照射工程では、前記近接場ヘッドの位置を調整するアクチュエータに流す電流量を制御することにより前記近接場ヘッドと該試料の表面との距離を調整することを特徴とする欠陥検査方法。

【請求項6】

請求項1乃至5のいずれかに記載の欠陥検査方法であって、

該電流量は、前記プリスキャン欠陥検査工程において得られた該試料の表面に存在する所定の欠陥の情報に基づき決定されることを特徴とする欠陥検査方法。

【請求項7】

請求項1乃至6のいずれかに記載の欠陥検査方法であって、

前記近接場欠陥情報収集工程では、該試料の表面に存在する所定の大きさ以下の欠陥および凹欠陥を検出することを特徴とする欠陥検査方法。

【請求項8】

請求項1乃至7のいずれかに記載の欠陥検査方法であって、

前記近接場欠陥情報収集工程では、該試料の表面に存在する直径40nm以下の欠陥および凹欠陥を検出することを特徴とする欠陥検査方法。

【請求項9】

試料の表面に照明光を照射するプリスキャン照射系と、前記プリスキャン照射系により照射された該試料の表面の照明領域から散乱する散乱光を検出するプリスキャン検出系と、前記プリスキャン検出系により検出された該散乱光に基づき、該試料の表面に存在する所定の欠陥の情報を得るプリスキャン欠陥情報収集部と、を備えるプリスキャン欠陥検査部と、

前記プリスキャン欠陥情報収集部により収集された該所定の欠陥の情報に基づき該試料の表面と近接場ヘッドとの距離を調整して、該調整した近接場ヘッド位置より該試料の表面を照射する近接場照射部と、前記近接場照射部により照射された該試料の表面の照明領域から発生する近接場光応答を検出する近接場検出部と、前記近接場検出部により検出された該近接場光に基づき、該試料の表面に存在する所定の欠陥の情報を得る近接場欠陥情報収集部と、を備える近接場欠陥検査部と、

前記プリスキャン欠陥情報収集部により収集された該試料の表面の該所定の欠陥の情報と前記近接場欠陥情報収集部により収集された該試料の表面の該欠陥の情報とをマージして、該試料の表面に存在する欠陥を検査するマージ部と、

を有する試料の表面の欠陥検査装置。

【請求項10】

請求項9記載の欠陥検査装置であって、

前記プリスキャン欠陥情報収集部では、該試料の表面に存在する所定の大きさ以上の大きさの欠陥を検出することを特徴とする欠陥検査装置。

【請求項11】

請求項9または10に記載の欠陥検査装置であって、

前記プリスキャン欠陥情報収集部では、該試料の表面に存在する所定の欠陥の大きさおよび位置の情報を収集することを特徴とする欠陥検査装置。

【請求項12】

請求項10記載の欠陥検査装置であって、

前記プリスキャン欠陥情報収集部では、該試料の表面に存在する直径40nm以上の大きさの欠陥を検出することを特徴とする欠陥検査装置。

【請求項13】

請求項9乃至12のいずれかに記載の欠陥検査装置であって、

前記近接場照射部では、前記近接場ヘッドの位置を調整するアクチュエータに流す電流量を制御することにより前記近接場ヘッドと該試料の表面との距離を調整することを特徴とする欠陥検査装置。

【請求項14】

請求項9乃至13のいずれかに記載の欠陥検査装置であって、

該電流量は、前記プリスキャン欠陥検査部において得られた該試料の表面に存在する所定の欠陥の情報に基づき決定されることを特徴とする欠陥検査装置。

【請求項15】

請求項9乃至14のいずれかに記載の欠陥検査装置であって、

前記近接場欠陥情報収集部では、該試料の表面に存在する所定の大きさ以下の欠陥および凹欠陥を検出することを特徴とする欠陥検査装置。

【請求項16】

請求項9乃至15のいずれかに記載の欠陥検査装置であって、

前記近接場欠陥情報収集部では、該試料の表面に存在する直径40nm以下の欠陥および凹欠陥を検出することを特徴とする欠陥検査装置。

【請求項1】

試料の表面に照明光を照射するプリスキャン照射工程と、前記プリスキャン照射工程により照射された該試料の表面の照明領域から散乱する散乱光を検出するプリスキャン検出工程と、前記プリスキャン検出工程により検出された該散乱光に基づき、該試料の表面に存在する所定の欠陥の情報を得るプリスキャン欠陥情報収集工程と、を備えるプリスキャン欠陥検査工程と、

前記プリスキャン欠陥情報収集工程により収集された該所定の欠陥の情報に基づき該試料の表面と近接場ヘッドとの距離を調整して、該調整した近接場ヘッド位置より該試料の表面を照射する近接場照射工程と、前記近接場照射工程により照射された該試料の表面の照明領域から発生する近接場光応答を検出する近接場検出工程と、前記近接場検出工程により検出された該近接場光に基づき、該試料の表面に存在する所定の欠陥の情報を得る近接場欠陥情報収集工程と、を備える近接場欠陥検査工程と、

前記プリスキャン欠陥情報収集工程により収集された該試料の表面の該所定の欠陥の情報と前記近接場欠陥情報収集工程により収集された該試料の表面の該欠陥の情報とをマージして、該試料の表面に存在する欠陥を検査するマージ工程と、

を有する試料の表面の欠陥検査方法。

【請求項2】

請求項1記載の欠陥検査方法であって、

前記プリスキャン欠陥情報収集工程では、該試料の表面に存在する所定の大きさ以上の大きさの欠陥を検出することを特徴とする欠陥検査方法。

【請求項3】

請求項1または2に記載の欠陥検査方法であって、

前記プリスキャン欠陥情報収集工程では、該試料の表面に存在する所定の欠陥の大きさおよび位置の情報を収集することを特徴とする欠陥検査方法。

【請求項4】

請求項2記載の欠陥検査方法であって、

前記プリスキャン欠陥情報収集工程では、該試料の表面に存在する直径40nm以上の大きさの欠陥を検出することを特徴とする欠陥検査方法。

【請求項5】

請求項1乃至4のいずれかに記載の欠陥検査方法であって、

前記近接場照射工程では、前記近接場ヘッドの位置を調整するアクチュエータに流す電流量を制御することにより前記近接場ヘッドと該試料の表面との距離を調整することを特徴とする欠陥検査方法。

【請求項6】

請求項1乃至5のいずれかに記載の欠陥検査方法であって、

該電流量は、前記プリスキャン欠陥検査工程において得られた該試料の表面に存在する所定の欠陥の情報に基づき決定されることを特徴とする欠陥検査方法。

【請求項7】

請求項1乃至6のいずれかに記載の欠陥検査方法であって、

前記近接場欠陥情報収集工程では、該試料の表面に存在する所定の大きさ以下の欠陥および凹欠陥を検出することを特徴とする欠陥検査方法。

【請求項8】

請求項1乃至7のいずれかに記載の欠陥検査方法であって、

前記近接場欠陥情報収集工程では、該試料の表面に存在する直径40nm以下の欠陥および凹欠陥を検出することを特徴とする欠陥検査方法。

【請求項9】

試料の表面に照明光を照射するプリスキャン照射系と、前記プリスキャン照射系により照射された該試料の表面の照明領域から散乱する散乱光を検出するプリスキャン検出系と、前記プリスキャン検出系により検出された該散乱光に基づき、該試料の表面に存在する所定の欠陥の情報を得るプリスキャン欠陥情報収集部と、を備えるプリスキャン欠陥検査部と、

前記プリスキャン欠陥情報収集部により収集された該所定の欠陥の情報に基づき該試料の表面と近接場ヘッドとの距離を調整して、該調整した近接場ヘッド位置より該試料の表面を照射する近接場照射部と、前記近接場照射部により照射された該試料の表面の照明領域から発生する近接場光応答を検出する近接場検出部と、前記近接場検出部により検出された該近接場光に基づき、該試料の表面に存在する所定の欠陥の情報を得る近接場欠陥情報収集部と、を備える近接場欠陥検査部と、

前記プリスキャン欠陥情報収集部により収集された該試料の表面の該所定の欠陥の情報と前記近接場欠陥情報収集部により収集された該試料の表面の該欠陥の情報とをマージして、該試料の表面に存在する欠陥を検査するマージ部と、

を有する試料の表面の欠陥検査装置。

【請求項10】

請求項9記載の欠陥検査装置であって、

前記プリスキャン欠陥情報収集部では、該試料の表面に存在する所定の大きさ以上の大きさの欠陥を検出することを特徴とする欠陥検査装置。

【請求項11】

請求項9または10に記載の欠陥検査装置であって、

前記プリスキャン欠陥情報収集部では、該試料の表面に存在する所定の欠陥の大きさおよび位置の情報を収集することを特徴とする欠陥検査装置。

【請求項12】

請求項10記載の欠陥検査装置であって、

前記プリスキャン欠陥情報収集部では、該試料の表面に存在する直径40nm以上の大きさの欠陥を検出することを特徴とする欠陥検査装置。

【請求項13】

請求項9乃至12のいずれかに記載の欠陥検査装置であって、

前記近接場照射部では、前記近接場ヘッドの位置を調整するアクチュエータに流す電流量を制御することにより前記近接場ヘッドと該試料の表面との距離を調整することを特徴とする欠陥検査装置。

【請求項14】

請求項9乃至13のいずれかに記載の欠陥検査装置であって、

該電流量は、前記プリスキャン欠陥検査部において得られた該試料の表面に存在する所定の欠陥の情報に基づき決定されることを特徴とする欠陥検査装置。

【請求項15】

請求項9乃至14のいずれかに記載の欠陥検査装置であって、

前記近接場欠陥情報収集部では、該試料の表面に存在する所定の大きさ以下の欠陥および凹欠陥を検出することを特徴とする欠陥検査装置。

【請求項16】

請求項9乃至15のいずれかに記載の欠陥検査装置であって、

前記近接場欠陥情報収集部では、該試料の表面に存在する直径40nm以下の欠陥および凹欠陥を検出することを特徴とする欠陥検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−32251(P2012−32251A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−171331(P2010−171331)

【出願日】平成22年7月30日(2010.7.30)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年7月30日(2010.7.30)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]