欠陥検査装置及び方法

【課題】 従来検出が困難であった欠陥部について、その形状や方向性に関係なく検出可能な欠陥検査装置及び方法を提供する。

【解決手段】 縞状のパターン190にてなる照射光111を被検査物50へ照射し、被検査物の通過した縞状パターンから、被検査物の欠陥部に応じて現れた欠陥パターン195を検出する。このとき、被検査物に照射する縞状パターンの位置を変更することから、欠陥部の形状や方向性に関係なく欠陥部を検出することができる。

【解決手段】 縞状のパターン190にてなる照射光111を被検査物50へ照射し、被検査物の通過した縞状パターンから、被検査物の欠陥部に応じて現れた欠陥パターン195を検出する。このとき、被検査物に照射する縞状パターンの位置を変更することから、欠陥部の形状や方向性に関係なく欠陥部を検出することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばガラス、樹脂体、薄いセラミック材、液体等の透過性を有する物体について、透過光を画像計測して欠陥の検出を行う欠陥検査装置及び方法に関し、より詳しくは、被検査物における表面凹凸、クラック、内部気泡、透光率の粗密等の欠陥を、その形状や方向性に関係なく検出可能な欠陥検査装置及び方法に関する。

【背景技術】

【0002】

従来、透光性材料にてなる被検査物の表面における凹凸状の欠陥を検出する方法として、図24に示すように、被検査物1の検査表面1aに対向して、光源2及び撮像素子3を配置し、光源2から投光し検査表面1aにて反射させて、撮像素子3にて得られる反射光画像をもとに上記欠陥を検出する方法が一般的に行われている(例えば、特許文献1参照)。

【0003】

又、透光性材料にてなる被検査物の表面における凹凸状の欠陥を検出する他の方法として、図25に示すように、被検査物1を間に挟み、検査表面1a側に撮像素子3を配置し、非検査表面1b側に光源2を配置し、被検査物1を透過した光にてなる画像を撮像素子3にて撮像する方法もある(例えば、特許文献2参照)。

【特許文献1】特開2004−226160号公報

【特許文献2】特開2001−41719号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記反射光を用いる検査方法では、欠陥部に特徴が乏しいときには、欠陥部分と非欠陥部分との画像に顕著な差異が生じず、両者の識別が困難となるという問題がある。

又、反射光を用いた検査方法の場合、一般的に検査表面1aが滑らかであることが多く、拡散反射はほとんど生じないため、鏡面反射光を受光して画像が得られることになる。よって、検査表面1aのわずかなうねりや、曲面にてなる検査表面1aを検査するためには、例えばドーム型の照明装置のように、多方向から投光されるような光源が必要となる。一方、このような光源を用いた場合、検出すべき欠陥部分にも多方向から光が照射されることから、撮像素子3には鏡面反射光も入射する。よって、結果として、欠陥部分と非欠陥部分との識別が困難になってしまう。

又、表面反射光を用いるという検出原理上、被検査物1内部のクラックや、透過率の粗密等について検出は行えない。

【0005】

又、透過光を用いる検査方法では、透過照明の光源として単色無地の均一な光源を撮像素子3の視野一面に用いた場合、緩やかな曲面にてなる検査表面1aに存在する凹凸状の欠陥部や、裂断面が滑らかなクラック等の欠陥部の検出が困難である。これは、上記欠陥部に広範囲から光が均一に照射されることから、たとえ被検査物1内部で欠陥部に起因して光の屈折や反射が生じているとしても、欠陥部の特徴が乏しいときには背景の光源2に欠陥部の画像が埋没してしまい、欠陥部画像として撮像されにくいことが原因と考えられる。

【0006】

本発明はこのような問題点を解決するためになされたもので、透過光を用いる欠陥検査において、従来検出が困難であった欠陥部を検出可能な欠陥検査装置及び方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明は以下のように構成する。

即ち、本発明の第1態様における欠陥検査装置によれば、透過性を有する被検査物を通過した透過光に基づいて上記被検査物の欠陥部を検出する欠陥検査装置において、

縞状のパターンにてなる照射光を上記被検査物へ照射する照射装置と、

上記被検査物を通過した上記縞状パターンを撮像する撮像装置と、

上記撮像装置に接続され、上記縞状パターンから上記欠陥部に応じて現れた欠陥パターンを検出する検出装置と、

を備えたことを特徴とする。

【0008】

上記照射装置は、光源と、上記光源と上記被検査物との間に設けられ上記縞状パターンを形成するパターン形成装置とを有するように構成してもよい。

【0009】

上記パターン形成装置は、上記縞状パターンを形成する遮光部材と、上記被検査物における上記縞状パターンの照射位置を変更するため上記遮光部材を移動させる投影位置変更装置とを有するように構成してもよい。

【0010】

上記遮光部材は、それぞれにスリットを形成した2枚のマスク板を有し、上記投影位置変更装置は、上記マスク板を相対的に移動させて上記縞状パターンの形状変更をさらに行うように構成してもよい。

【0011】

上記縞状パターンは、幅W1にてなる暗部と幅W2にてなる明部とが交互に配列されたパターンであり、検出すべき最小の上記欠陥部の大きさをdとしたとき、d≧(W1+W2)の関係を満たす位置に上記遮光部材を移動させる動作制御を上記投影位置変更装置に対して行う制御装置をさらに備えるように構成してもよい。

【0012】

ここで、上記遮光部材の移動とは、縞状パターンにおける上記暗部及び上記明部における各幅寸法W1及びW2を変更するための遮光部材の移動が相当する。

【0013】

縞状パターンがd<(W1+W2)の関係にてなる上記暗部及び上記明部を有するとき、上記制御装置は、上記投影位置変更装置の動作制御を行って上記遮光部材を移動させ、かつ上記撮像装置に対して、上記遮光部材の移動毎に、上記被検査物を通過した上記縞状パターンの撮像を行わせるように構成してもよい。

【0014】

ここで、上記遮光部材の移動とは、縞状パターンにおける上記暗部及び上記明部における各幅寸法W1及びW2を変更するための遮光部材の移動、及び、上記幅寸法W1及びW2を変更することなく上記暗部及び明部の幅方向への上記遮光部材の移動、の少なくとも一つが相当する。

【0015】

上記照射装置は、上記縞状パターンを表示面に表示するとともに表示した縞状パターンを上記被検査物へ照射する表示装置にて構成してもよい。

【0016】

上記照射装置は、光源と、上記縞状パターンを表示し上記光源からの光を上記照射光として反射して上記被検査物へ照射するパターン部材とを有するように構成してもよい。

【0017】

上記照射装置は光源を有し、上記被検査物と上記撮像装置とを相対的に移動させる移動装置をさらに備えるように構成してもよい。

【0018】

上記被検査物が流動体であり、上記照射装置は、光源と、流動体状の被検査物を収納する収納容器であって上記光源と上記被検査物との間に位置し上記縞状パターンを形成したパターン形成部を有する収納容器とを有するように構成してもよい。

【0019】

上記照射装置は、上記被検査物とは異なる色にてなる上記照射光を上記被検査物へ照射するように構成してもよい。

【0020】

上記撮像装置はスキャナーにて構成してもよい。

【0021】

又、本発明の第2態様における欠陥検査方法によれば、透過性を有する被検査物を通過した透過光に基づいて上記被検査物の欠陥部を検出する欠陥検査方法において、

縞状の第1パターンにてなる照射光を上記被検査物へ照射し、

上記第1パターンとは異なる縞状の第2パターンにてなる照射光を上記被検査物へ照射し、

上記被検査物を通過した上記第1縞状パターン及び上記第2縞状パターンを撮像し、

上記第1縞状パターン及び上記第2縞状パターンの少なくとも一方から上記欠陥部に応じて現れた欠陥パターンを検出する、

ことを特徴とする。

【0022】

上記第2態様において、上記第1及び第2の縞状パターンのそれぞれは、幅W1にてなる暗部と幅W2にてなる明部とが交互に配列されたパターンであって、検出すべき最小の上記欠陥部の大きさをdとしたとき、d≧(W1+W2)の関係を満たすパターンであり、上記第1及び第2の縞状パターンがd<(W1+W2)の関係にてなる上記暗部及び上記明部を有するときには、上記第1及び第2の縞状パターンを作成する遮光部材を移動させ、かつ該遮光部材の移動毎に、上記被検査物を通過した上記第1及び第2の縞状パターンの撮像を行うようにしてもよい。

【発明の効果】

【0023】

上記第1態様の欠陥検査装置及び第2態様の欠陥検査方法によれば、縞状パターンの照射光を被検査物へ照射し被検査物を通過した透過光を撮像することから、欠陥部に対応して縞状パターンの形状が崩れ、一定パターンではなくなるという現象が生じる。よって、

被検査物表面における欠陥はもちろん、被検査物内のクラックや透過率の粗密等についても検出することができる。さらに、単色無地の均一な光を被検査物へ照射する場合に比べて、容易に欠陥部の検出が可能となる。したがって、従来検出が困難であった欠陥部を検出することが可能となる。

【0024】

さらに、被検査物へ照射する縞状パターンを変化させることで、位置、大きさ、屈折特性等が未知である欠陥部に対して単一の照明装置で様々な光源パターンを与えて評価できる。又、欠陥部に対応して縞状パターンに変形部分が生じたにもかかわらず、偶然、正常な縞状パターンと重なってしまい検出できなかった欠陥部について、縞状パターンの変化により上記重なりを外すことができ、欠陥部を検出することが可能となる。又、被検査物へ照射する縞状パターンを変化させることで、被検査物における欠陥部の形状や方向性に関係なく、欠陥部を検出することが可能となる。

【0025】

又、例えば液晶表示装置やブラウン管表示装置等の表示装置にて照射装置を構成することで、容易に縞状パターンの形成及び変更をすることができ、かつ被検査物への照射も容易に行うことができる。

【発明を実施するための最良の形態】

【0026】

本発明の実施形態である欠陥検査装置、及び該欠陥検査装置にて実行される欠陥検査方法について、図を参照しながら以下に説明する。尚、各図において、同じ構成部分については同じ符号を付している。

【0027】

まず、本実施形態の欠陥検査装置に関する基本的事項について説明する。

本実施形態の欠陥検査装置は、透過性を有する被検査物を通過した透過光に基づいて上記被検査物における欠陥部を検出する検査装置であり、詳しくは、縞状のパターンを有する照射光を被検査物へ照射し、被検査物を通過した縞状パターンを撮像することで欠陥部を検出する検査装置である。

【0028】

上記被検査物としては、照射光に対して透明又は半透明な物、あるいは画像撮像装置において検出可能な波長の光に対して透明又は半透明な物である。具体的には、液晶用ガラス基板、液晶フィルタ、液晶表示用前面パネル、光学レンズ、光ディスク、錠剤の包装材(PTP)、ブリスターパック、電灯カバー、ヘッドライト用レンズ、連続したフィルム、光ファイバー、表面にコーティングあるいはフィルムを施した透過性の物、水と油のような不親和性液体、等である。

【0029】

又、被検査物における欠陥部とは、例えば、図10及び図11に示すような被検査物50の表面51に存在する円弧状の凹部52aやV字状の傷52b、図12及び図13に示すような被検査物50の内部に存在するクラック52cやボイド52d、図14に示すような被検査物の表面51に施したコーティングのむら52eや、表面51にフィルム材を貼付するときに封入した気泡、及び、図15に示すような流動体状の被検査物50に含まれる異種流動体52f、等が該当する。尚、これらの欠陥部52a〜52fを総称して欠陥部52と記す場合がある。

【0030】

又、照射光としては、可視光の他、被検査物に含まれる欠陥部が画像上に出現可能である赤外線光及び紫外線光も使用可能である。一方、被検査物に含まれる欠陥部をも透過してしまい画像上に欠陥部が出現しないX線は、含まれない。尚、図1等を参照して以下に説明する欠陥検査装置101では、照射光は可視光を例に採る。

【0031】

又、上記縞状のパターンとは、ある程度の幅寸法を有する線が複数、集合して形成される模様であり、隣接する線同士では、濃淡又は色相が交互に異なるような模様をいう。具体的には、例えば、図16に示すような縦縞パターン191aや横縞パターン191b、図17に示すような同心円状の縞パターン192、図18に示すような多角形状の縞パターン193a〜193c、等の形状である。尚、以下の説明では、これらの縞状パターンを総称して符号190を使用する。各種の縞状パターン190は、被検査物50に対応して、適宜、使用するパターンが選択される。即ち、通常、縦縞パターン191aや横縞パターン191bが使用されるが、例えば、光学レンズや光ディスク等の円形状の被検査物50に対しては同心円状の縞パターン192が使用され、上記PTP、ブリスターパック、電灯カバー、ヘッドライト用レンズ等の透明成形品については、各成型品の形状に対応して、例えば多角形状の縞パターン193a〜193c等が使用される。

【0032】

本実施形態の欠陥検査装置では、後述するように、被検査物50を透過した上記縞状パターン190を撮像することで、被検査物50の欠陥部52を検出する。その基本的な検出原理について説明する。

検出原理は、被検査物50の表面、又は内部で生じる光線の屈折を利用する。望ましくは平行光を発する光源から被検査物50に照射された光は、被検査物50の表面の凹凸やクラック面で屈折し、撮像装置にて、本来とは異なる位置で受光される。光源にスリット模様などのパターン照明を用いることにより、撮像データ上での受像パターンが乱れ、欠陥部の検出が可能となる。例えば、図10に示す被検査物50の表面51に存在する円弧状の凹部52aを縞状パターン190の光が通過することで、図10の(b)に示すように、縞状パターン190が乱れ、欠陥パターン195が生じる。又、図11に示す表面51に存在するV字状の傷52bに応じて、図11の(b)に示すように欠陥パターン195が生じる。又、図12に示す被検査物50の内部に存在するクラック52cに応じて、図12の(b)に示すように欠陥パターン195が生じる。このような欠陥パターン195を撮影画像から検出することで、被検査物50の欠陥部52の検出を行う。

【0033】

次に、本実施形態の欠陥検査装置について、具体的に以下に説明する。

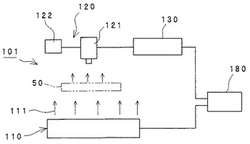

図1に示すように、本実施形態の欠陥検査装置101は、基本的構成として、上述の縞状パターン190にてなる照射光111を、上述の被検査物50へ照射する照射装置110と、被検査物50を透過した縞状パターン190を撮像する撮像装置120と、撮像装置120に接続され、縞状パターン190から欠陥部に応じて現れた欠陥パターン195を検出する検出装置130とを備え、さらに、検出装置130による検出結果に基づいて照射装置110の動作制御を行う制御装置180を備える。

ここで、照射装置110から被検査物50へ照射される光がより平行光となるように、照射装置110と被検査物50との間は、距離が大きいほど平行光が得られることから好ましいが光量が少なくなるため、例えば約50mm以上離して配置するのが好ましい。又、被検査物50を支持するため、照射装置110と被検査物50との間、又は、被検査物50と撮像装置120との間に透明部材等を配置することもできる。

尚、このように構成される欠陥検査装置101は、一例として携帯電話液晶画面の保護カバーの検査用装置として用いることができる。

【0034】

照射装置110は、図2及び図3に示すように、光源112と、光源112と被検査物50との間に設けられ縞状パターン190を形成するパターン形成装置113とを有する。

光源112は、好ましくは平行光を発生する構成を有し、例えばLEDやハロゲン、蛍光灯などを有し、図示するような平板光源の構成が好ましい。又、光源112から発生する光の色は、一般的には白色であるが、被検査物50が単色の透明体である場合、縞状パターン190の濃淡ではなく色相変化で欠陥部を検出するのが好ましく、有彩色を用いることもできる。

【0035】

パターン形成装置113は、縞状パターン190を形成する遮光部材114と、被検査物50における縞状パターン190の照射位置を変更するため遮光部材114を移動させる投影位置変更装置115とを有する。ここで、上記照射位置の変更とは、以下に説明するように、短冊状板1141の幅W1、及び隙間W2の変更による照射位置の変更、並びに、全ての短冊状板1141を一体として移動させる、例えば回転させる、ことによる照射位置の変更の少なくとも一方が該当する。遮光部材114は、図16から図18を参照して例示したような種々の縞状パターン190を形成可能なように構成される。図2及び図3では、図16に示すような縦縞パターン191aや横縞パターン191bを形成する場合を図示している。又、遮光部材114としては、図2に示すように複数の短冊状板1141を使用したり、図3に示すようにマスク板1142を使用したりすることができる。

【0036】

短冊状板1141を用いた場合、図4に示すように、短冊状板1141の幅W1が図16に示す縞状パターン190の暗部つまり遮光部を形成し、隣接する短冊状板1141間の隙間W2が縞状パターン190の明部つまり透光部を形成する。短冊状板1141を採用することで、平行光源を使用しなくても、被検査物50に照射する光線の平行度を一定範囲に制限することができるという利点がある。又、短冊状板1141の幅W1、及び隙間W2を変化させることで、縞状パターン190を変更可能である。幅W1を変更するためには、短冊状板1141そのものを交換したり光源112からの光軸に対する短冊状板1141の傾斜角度を変更したりする方法がある。隙間W2については、例えば、各短冊状板1141を連結機構にて連結し、投影位置変更装置115にて上記連結機構を駆動して各隙間W2を広狭させるように構成することができる。短冊状板1141の上記傾斜角度の変更を上記連結機構に行わせることも可能である。さらに、投影位置変更装置115は、互いに連結された全ての短冊状板1141を平面上で回転させる回転機構を有するよう構成してもよい。該回転機構により、被検査物50に照射される縞状パターン190の向きを、例えば図16に示す縦縞パターン191aを横縞パターン191bに変更することができる。尚、縞状パターン190の向き変更は、固定された光源112に対して、互いに連結された全ての短冊状板1141を回転させてもよいし、短冊状板1141を並設した光源112そのものを短冊状板1141と共に回転させるように構成してもよい。

【0037】

上記幅W1及び上記隙間W2の具体的数値や、幅W1及び隙間W2と欠陥部52との寸法上の関係については、欠陥検査方法と関連することから、後述する。

【0038】

このように被検査物50における縞状パターン190の照射位置を変更することで、被検査物50の欠陥部52に対応して縞状パターン190に欠陥パターン195が生じたにもかかわらず、偶然、正常な縞状パターンと重なってしまい検出できなかった欠陥部52について、上記重なりを外すことができ、欠陥部52を検出することが可能となる。例えば、被検査物50の内部に欠陥部としてクラック52cが存在する場合、第1回目の縞状パターン190の照射では、図19の(a)に示すように、クラック52cの延在方向に対して縞状パターン190の延在方向が直交していたため、クラック52cに起因した縞状パターン190の崩れや乱れ部分である欠陥パターン195は発生していない。これに対し、図19の(b)に示すように、縞状パターン190の照射位置を変更することで、例えば、クラック52cの延在方向に対して縞状パターン190が平行になる。これにより、クラック52cに起因して欠陥パターン195が生じ、欠陥部52の存在を検出することができる。又、例えば、被検査物50の内部に欠陥部としてボイド52dが存在する場合、第1回目の縞状パターン190の照射では、図20の(a)に示すように、ボイド52dと縞状パターン190とが重なっていたため、ボイド52dに起因した欠陥パターン195は見かけ上発生していない。これに対し、図20の(b)に示すように、縞状パターン190の照射位置を変更することで、例えば、縞状パターン190のストライプの幅寸法を変更する。これにより、ボイド52dに起因した、隠れていた欠陥パターン195が現れ、欠陥部52の存在を検出することができる。

又、これらの例からも明らかなように、上記照射位置の変更は、一つの検出動作つまり撮像装置120にて1回の撮像動作にて得られる一つの平面視野当たり、少なくとも1回行うのが好ましく、つまり最低限2種類の縞状パターン190の照射を行うのが好ましい。

【0039】

又、遮光部材114としてマスク板1142を用いた場合、図5に示すように、光源112からの光に対して上下2段に第1マスク板1142−1及び第2マスク板1142−2を配置する。各マスク板1142は、不透明体にスリットを形成した物や、透明体に縞状パターン190を印刷しスリットを形成して作製できる。スリット1142aは、縞状パターン190の明部つまり透光部を形成する部分である。尚、スリット1142aの幅は、第1マスク板1142−1及び第2マスク板1142−2で同一でも相違してもよい。投影位置変更装置115は、スリット1142aの幅方向1143に沿って、第1マスク板1142−1及び第2マスク板1142−2を相対的に移動させるマスク駆動部を有する。該マスク駆動部の動作により、第1マスク板1142−1及び第2マスク板1142−2における各スリット1142aの幅寸法を変更することができる。さらに、投影位置変更装置115は、上述したような回転機構を備え、第1マスク板1142−1及び第2マスク板1142−2を一体として平面上で回転させたり、又は第1マスク板1142−1及び第2マスク板1142−2を設けた光源112を、第1マスク板1142−1及び第2マスク板1142−2と共に回転させることができる。これにより被検査物50における縞状パターン190の照射位置を変更することができる。

【0040】

又、遮光部材114としてマスク板1142を用いた場合、短冊状板1141を用いる場合に比べて、光源112により近く配置できるため大きい光量が得られ、又、装置構成を小さくすることができる。

【0041】

上述の構成は、光源112の発光面上に短冊状板1141やマスク板1142を設け、これらを交換又は移動させたが、照射装置110として、図6に示すように、ブラウン管(CRT)や液晶表示パネル(LCD)等の表示装置118を用いることもできる。即ち、制御装置180にて、表示装置118の表示面118aに縞状パターン190を表示させ、かつ該表示をそのまま被検査物50へ照射する。表示される縞状パターン190は、制御装置180にて自由に変更可能であることから、短冊状板1141等を用いる構成に比べて簡易な構造とすることができる。

【0042】

さらに、照射装置110として図7に示すような構成を採ることもできる。即ち、照射装置110は、光源112と、上記パターン形成装置113の機能を果たす一例としてのパターン部材116とを有する。パターン部材116は、縞状パターン190が印刷された板材である。本構成では、光源112は、パターン部材116の側方に配置され、パターン部材116にて反射した光が被検査物50へ照射される。よって、光源112は一次光源、パターン部材116は二次光源として作用する。このような構成を採ることで、上記マスク板1142のようなスリット加工部材や、短冊状板1141の組み合わせ等を用いず簡素に縞状パターン190を形成することができる。

尚、図7に示す構成において、図3に示す構成のように、光源112をパターン部材116の下方に配置することもでき、又、光源112を省略することもできる。

【0043】

さらに又、被検査物50が流動体である場合、照射装置110として図8に示すような構成を採ることもできる。即ち、照射装置110は、光源112と、流動体状の被検査物50を収納し透明体又は半透明体にてなる収納容器117とを有する。ここで、収納容器117には、光源112と被検査物50との間に位置し縞状パターン190を形成したパターン形成部1171が備わる。パターン形成部1171は、例えば、収納容器117における光源対向面117aに、例えば縦縞パターン191aや横縞パターン191bの縞状パターン190を印刷等にて形成した形態等にてなる。

【0044】

撮像装置120は、CCD又はCMOS等からなる電子撮像素子を有するカメラ部121を備える。該カメラ部121としては、いわゆるエリアカメラ、ラインカメラ、ラインスキャナ等、種々のタイプが使用可能である。又、被検査物50との関係で、カラー、モノクロの種類も問わない。さらに撮像装置120は、被検査物50や、検査方法との関係で、カメラ部121を一軸方向に、又は円形に移動させるカメラ移動機構122を有してもよい。尚、カメラ移動機構122は、カメラ部121を移動させるものに限定されず、カメラ部121と被検査物50とを相対的に移動させる機構として機能するものである。 又、撮像装置120として、上記カメラ部121及びカメラ移動機構122の構成に代えて、図9に示すようにスキャナー123を用いることもできる。

【0045】

検出装置130は、カメラ部121からの信号を取得し、デジタル情報に変換する変換部、デジタル画像データに対して演算処理を行う演算部、デジタル画像データや別の検査パラメータなどを記憶する記憶部、照射装置110における縞状パターン190を制御する制御装置180との入出力部、等を含む。又、制御装置180と兼ねることも可能である。

検出装置130における欠陥部52の識別方法としては、欠陥部52が存在しない被検査物50における正常な受像パターンを記憶しておき、検査した画像パターンとの差分を調べる方法、光学分解能と縞状パターン190の図形情報とを予め記憶し、受像データ上のみで異常な画素を調べる方法等、公知の方法を採ることができる。いずれの識別方法でも、受像データが縞状パターン190に忠実である必要はない。例えば、カメラ部121が被検査物50の表面51若しくは厚み方向の中央部に合焦されており、被検査物50を通過した縞状パターン190がにじんだ画像となるような場合であっても、縞状パターン190において、本来変化を生じない位置や、方向に、輝度や色の変化が現れたこと等に基づいて、それらの部分を欠陥として識別することができる。

尚、欠陥部52の識別方法と、上記幅W1及び隙間W2との関係については、欠陥検査方法と関連することから、後述する。

【0046】

以上のように構成される欠陥検査装置101の動作、即ち欠陥検査方法について、以下に説明する。尚、欠陥検査の基本的原理は、上述した通りであり、当該欠陥検査方法も上記基本的原理に基づきこれを応用して実行される。又、当該欠陥検査方法は、制御装置180の動作制御に従い実行される。又、上述したように、使用する縞状パターン190は、被検査物50に応じて適切なものが選択される。

【0047】

例えば、液晶ガラス基板や、液晶フィルタや、液晶前面パネル等で、表面51に欠陥部52が存在するような被検査物50に対して、例えば、図3に示すようにマスク板1142を通して、第1縞状パターンとして例えば図16に示す縦縞パターン191aを有する照射光111を被検査物50に照射し、被検査物50を通過した上記照射光111をカメラ部121にて第1回目の撮像を行う。撮像画像は、カメラ部121から検出装置130へ送出されて画像処理され、上述した検出装置130における欠陥部52の識別方法に従い上記欠陥パターン195の有無が判断される。もし、該第1回目の撮像画像により、欠陥パターン195が発見されたときには、当該被検査物50は不良品と判断され、当該被検査物50の欠陥検査を終了し、次の被検査物50の検査に移行することができる。

【0048】

一方、上記第1回目の撮像画像から欠陥パターン195が発見されなかった場合には、図19及び図20を参照して説明したような、欠陥部52の偶然的な非検出を避けるため、投影位置変更装置115にてマスク板1142を移動させて被検査物50に対する縞状パターン190の照射位置を、第1回目目とは異なる位置に変更する。つまり第2縞状パターンとして例えば横縞パターン191bに変更し、該横縞パターン191bを有する照射光111を被検査物50に照射する。そして、被検査物50を通過した上記照射光111をカメラ部121にて第2回目の撮像を行い、検出装置130にて欠陥パターン195の有無が判断される。該第2回目の撮像によっても欠陥パターン195が検出されないときには、当該被検査物50は良品と判断される。尚、第2回目の撮像によって欠陥パターン195が検出されたときには、当該被検査物50は不良品と判断される。

以上のようにして、順次、被検査物50について欠陥検査を実行していく。

【0049】

縦縞パターン191aや横縞パターン191bの縞状パターン190を用い、上述と同様の方法を利用可能な他の被検査物50として、図13に示すような、被検査物50が半透明状物でその内部にクラックや気泡等の欠陥部52が存在する物、例えばセラミック薄板、色付き樹脂材、すりガラス等の被検査物50や、図14に示すような、被検査物50の表面51におけるコーティングむらや、シール材貼付時における気泡混入が存在するような被検査物50が挙げられる。

【0050】

以下には、その他の被検査物50に適切な検査方法例を説明する。

光学レンズ等の凸レンズ状の曲面や、光ディスク等の円形の被検査物50に対しては、図17に示すような同心円状の縞パターン192を用いて、カメラ部121としてラインカメラを用いたときには図21に示すように、カメラ移動機構122にて被検査物50の中心点を中心にして円形にカメラ部121を回転させて撮像を行ったり、被検査物50の中心点を中心にして円形に被検査物50を回転させて撮像を行ったり、カメラ部121としてエリアカメラを用いたときには全面撮影を行う。尚、上述のようにカメラ移動機構122は、カメラ部121と被検査物50とを相対的に移動させる機構である。

【0051】

又、被検査物50が透明成型品の場合、例えば、上記PTP、上記ブリスターパック、上記電灯カバー、上記ヘッドライト用レンズ等、特定形状にてなる場合には、これらの被検査物50の外形状に対応した、例えば図18に示すような多角形状の縞パターン193a〜193cを用いて、撮像装置120にて撮像が行われる。

【0052】

又、被検査物50が長尺物、例えばフィルム材や光ファイバのような物であるときには、例えば図16に示すような縦縞パターン191aや横縞パターン191bの縞状パターン190を用いて、図22に示すように、カメラ移動機構122にて被検査物50の軸方向53に沿ってカメラ部121を移動させて撮像を行う。この場合、カメラ部121は、ラインセンサにてなるものが好ましい。

【0053】

又、被検査物50が透明円筒物、例えばビン、ペットボトル等の場合には、例えば上記縦縞パターン191aや横縞パターン191bの縞状パターン190を用いて、図23に示すように、カメラ部121としてラインカメラを用いたときには、被検査物50について中心軸を中心として回転装置54にて回転させて撮像を行ったり、カメラ部121としてエリアカメラを用いたときには全面撮影を行う。尚、カメラ部121と被検査物50とは相対的に回転させればよく、被検査物50を固定して、照射装置110及び撮像装置120とを一体として上記中心軸を中心として回転させてもよい。

【0054】

又、被検査物50が流動体の場合には、図8を参照して既に説明したように検査が実行される。

【0055】

上述したように、縞状パターン190における幅W1及び隙間W2を変化させることも含めて被検査物50に対する縞状パターン190の照射位置の変更を行うようにしたことから、以上説明したような本実施形態の欠陥検査方法における欠陥部52の最小検出寸法に最も影響を与える要因は、カメラ部121の光学分解能、及びカメラ部121における撮像画像のS/N比となる。

又、縞状パターン190の照射位置の変更を行わない場合においても、欠陥部52の形状が未知である限り、欠陥部52に対応して得られる欠陥パターン195と、被検査物50における欠陥部52の実際の場所との位置関係の特定は困難である。

上述の測定方法では、その原理上、欠陥部52の平面視野寸法内にて最低1周期の縞状パターン190の変化を設けることで、確率的には、欠陥部52に起因する受像の乱れが生じ欠陥部52を認識しやすくなるはずである。一方、受像データ上で縞状パターン190の上記乱れを識別するためには、少なくとも光学分解能以上の寸法で上記乱れが認識されねばならない。したがって、

光学分解能 r[μm]

パターン変化(W1+W2) p[μm]

最小欠陥寸法 d[μm]

とするときの各寸法の理論値は、

d≧p≧(2×r)

の関係で表すことができる。尚、上記最小欠陥寸法dが上記最小検出寸法に対応する。

上記関係から判るように、縞状パターン190における幅W1及び隙間W2を加算した値は、上述のように任意に変化可能であるが、光学分解能の2倍以上にする必要がある。ここで、「2倍」は、上記幅W1及び隙間W2の2つにて縞状パターン190が形成されることに起因する。又、欠陥部52の性状にかかわらず、幅W1と隙間W2とが等しいときに最適条件となる。

【0056】

尚、上述の関係は、欠陥部52の平面視野寸法内にて、あくまで1回だけ撮像したときの最適条件であり、縞状パターン190を移動して複数回撮像した場合、縞状パターン190の移動量や撮像回数によって欠陥部52の最小検出寸法は異なる。つまり、勿論、上記関係を満足した上で、縞状パターン190の移動を細かく行うほど、又、移動回数を多くするほど、より小さな欠陥部52を検出可能となる。例えば、幅W1及び隙間W2を各100μm、縞状パターン190の移動量を50μmとし、撮像回数を2回とした場合は、幅W1及び隙間W2が各50μmで、1回の撮像回数の場合と同じ最小検出寸法となる。即ち、2回の移動で100μmとなり元のパターンと同じスリット位置になり、明暗は反転するが、検出寸法との関係は同じになるからである。

【0057】

上述のように、欠陥部52に対する一つの平面視野寸法内にて複数回の撮像を行う場合、縞状パターン190の移動量や撮像回数によって欠陥部52の最小検出寸法が異なることから、上記光学分解能r、上記パターン変化p、及び上記最小欠陥寸法dの間で、単に、上述の関係を満たすのではなく、さらに縞状パターン190の移動量や撮像回数を工夫することで、効率的にかつ高い検出精度にて、欠陥部52を検出することが可能となる。以下にその一例を説明する。

【0058】

液晶パネルの全面に取り付けられる、いわゆる画面の表面部材である液晶パネル保護カバーが被検査物50である場合、該液晶パネル保護カバーでは、外観上異常とされる当該液晶パネルの1ドット、つまり約0.2mm、相当以上の欠陥部を検出することが求められる。上記光学分解能r、上記パターン変化p、及び上記最小欠陥寸法dの間における上述の関係を単純に当てはめたときには、幅W1及び隙間W2の寸法をそれぞれ1/2ドット寸法相当に設定することで、1回の撮像で欠陥部を検出可能となる。このとき上記光学分解能は、上記関係を十分に満たすものとする。該検査は、例えば、被検査物50としての液晶パネル保護カバーを取り付けている液晶パネルのドットピッチよりもさらに小さいドットピッチを有する別の液晶パネルを、図6を参照して説明した縞状パターン190発生用の光源(以下、パターン光源という。)として用いることで実現可能である。一方、一般的に、縞状パターン190をカメラ部121にて受光すると、光の回折や干渉などの影響により、縞状パターン190が細いほど、明暗コントラストは低下する傾向になる。コントラストが低下すると、特徴に乏しい欠陥部52については、明暗の乱れも少なくなることから、その検出が難しくなってしまう。上記コントラストを上げるためには、縞状パターン190の幅W1及び隙間W2の寸法を大きくする方法が考えられるが、幅W1及び隙間W2の寸法を大きくすると、一回の撮像では上述のように欠陥部52の最小検出寸法も大きくなってしまうという問題が生じる。

【0059】

そこで上記問題を解決する方法として以下のように、欠陥部52に対する一つの平面視野寸法内にて複数回の撮像を行う検査方法を出願人は考え出した。即ち、被検査物50が上記液晶パネル保護カバーで約0.2mm相当以上の欠陥部の検出が要求され、上記パターン光源として液晶パネルを使用し、該パターン光源におけるドットピッチは、上述のように上記0.2mmよりも小さい約0.1mmとする。このような条件の下で、縞状パターン190の幅W1及び隙間W2の各寸法を、上記パターン光源の最小形成幅である1ドット分、約0.1mmではなく、5ドット分(約0.5mm)と大きく設定する。ここで、幅W1及び隙間W2の各寸法について、本例では約0.2mmである最小欠陥寸法dの1/2の値の「5倍」という値に設定したのは、出願人の実験等により得られた結果に基づく。このように幅W1+隙間W2の寸法pを、最小欠陥寸法dよりも大きくすることで、上述のようにコントラストの確保を図る。一方で、上記(幅W1+隙間W2)の寸法pを維持した状態で、縞状パターン190を、縞状パターン190の暗部及び明部における幅方向に沿って、上記パターン光源の1ドットに相当する距離ずつ、5回移動させる。そして、各移動動作毎に、被検査物50を通過した縞状パターン190の撮像を行う。このように検査を行うことで、幅W1及び隙間W2の各寸法を上記1ドット(約0.1mm)に相当するように設定し、1回のみ撮像した場合と、同等の検出精度、つまり本例における最小欠陥寸法dの約0.2mmの欠陥部52を検出することが可能となる。

【0060】

このように、設定した(幅W1+隙間W2)の寸法pが最小欠陥寸法dを超えるときには、要求される欠陥部52の検出が可能となるように、換言すると、上述の、最小欠陥寸法d≧(幅W1+隙間W2)の寸法p、の関係を満たしている場合と同等の欠陥検出精度を満足するように、縞状パターン190つまり遮光部材114の移動回数、換言すると撮像回数、及び移動距離を制御すればよいことがわかる。即ち、制御装置180にて、投影位置変更装置115及び撮像装置120の動作制御を行えばよい。ここで、上記光学分解能rは、上述の、p≧2r、関係を十分に満たすものであり、又、縞状パターン190の移動毎に撮像が行われるものである。

【0061】

上述したような複数回の撮像による検査方法は、上記最小欠陥寸法dが非常に小さくて、最小欠陥寸法d≧(幅W1+隙間W2)の寸法p、の関係を満たすように幅W1及び隙間W2の各寸法を設定し1回のみの撮像動作を行ったのでは十分な欠陥検出精度が得られない場合に有効な方法である。

【0062】

尚、上述の説明では、複数回の縞状パターン190の移動については、上記(幅W1+隙間W2)の寸法pを維持した状態で、縞状パターン190を、縞状パターン190の暗部及び明部における幅方向に沿って、複数回移動させる場合を例に採った。しかし、「複数回の縞状パターン190の移動」の概念は、上記例に限定されるものではなく、幅W1及び隙間W2の各寸法を変化させることによる縞状パターン190の移動も含み、さらには、幅W1及び隙間W2の各寸法を維持した状態及び変化させる場合の両方を行う縞状パターン190の移動も含み、さらには、その移動方向についても、縞状パターン190の暗部及び明部における幅方向に限定されず、縞状パターン190の回転や、該回転と上記幅方向との組み合わせ等も含む概念である。

【0063】

又、欠陥検査装置101において、被検査物50毎に、幅W1及び隙間W2の各寸法、並びに、縞状パターン190の移動回数及び移動寸法の関係を、検出装置130に備わる記憶部に格納し、上述の、d≧p≧2r、関係を満たすように制御装置180により投影位置変更装置115、撮像装置120、検出装置130、及び照射装置110の動作を制御して撮像を行うことで、被検査物50に応じて自動的に欠陥検査を実行するように構成することもできる。

【0064】

以上説明した実施形態では、種々の変形例についても説明したが、さらに一又は複数の変形例を組み合わせて欠陥検査装置101を構成することもできる。

【産業上の利用可能性】

【0065】

本発明は、ガラス、樹脂体、薄いセラミック材、液体等の透光性を有する物体について、透過光を画像計測して欠陥の検出を行う欠陥検査装置及び方法であって、被検査物における表面凹凸、クラック、内部気泡、透光率の粗密等の欠陥を、その形状や方向性に関係なく検出可能な欠陥検査装置及び方法に適用可能である。

【図面の簡単な説明】

【0066】

【図1】本発明の実施形態における欠陥検査装置の構成を示すブロック図である。

【図2】図1に示す照射装置の一構成例を説明するための斜視図である。

【図3】図1に示す照射装置の他の構成例を説明するための斜視図である。

【図4】図2に示す遮光部材の斜視図である。

【図5】図3に示す遮光部材の断面図である。

【図6】図1に示す照射装置の他の構成例を示す平面図である。

【図7】図1に示す照射装置の他の構成例を示す斜視図である。

【図8】図1に示す照射装置の他の構成例を示す正面図である。

【図9】図1に示す撮像装置の他の構成例を説明するための斜視図である。

【図10】図1に示す欠陥検査装置における欠陥検査の原理を説明するための図である。

【図11】図1に示す欠陥検査装置における欠陥検査の原理を説明するための図である。

【図12】図1に示す欠陥検査装置における欠陥検査の原理を説明するための図である。

【図13】図1に示す欠陥検査装置にて検出可能な欠陥部の一例を示す図である。

【図14】図1に示す欠陥検査装置にて検出可能な欠陥部の他の例を示す図である。

【図15】図1に示す欠陥検査装置にて検出可能な欠陥部の他の例を示す図である。

【図16】図1に示す照射装置にて発生可能な縞状パターンの一例を示す図である。

【図17】図1に示す照射装置にて発生可能な縞状パターンの他の例を示す図である。

【図18】図1に示す照射装置にて発生可能な縞状パターンの他の例を示す図である。

【図19】図1に示す欠陥検査装置における欠陥検査方法を説明するための図である。

【図20】図1に示す欠陥検査装置における欠陥検査方法を説明するための図である。

【図21】図1に示す欠陥検査装置にて実行される欠陥検査方法の一例を説明するための図である。

【図22】図1に示す欠陥検査装置にて実行される欠陥検査方法の他の例を説明するための図である。

【図23】図1に示す欠陥検査装置にて実行される欠陥検査方法の他の例を説明するための図である。

【図24】従来の欠陥検査装置における検査方法を説明するための図である。

【図25】従来の欠陥検査装置における検査方法を説明するための図である。

【符号の説明】

【0067】

50…被検査物、52…欠陥部、

101…欠陥検査装置、110…照射装置、111…照射光、112…光源、

113…パターン形成装置、114…遮光部材、115…投影位置変更装置、

116…パターン部材、117…収納容器、118…表示装置、118a…表示面、

120…撮像装置、122…移動機構、130…検出装置、190…縞状パターン、

195…欠陥パターン、

1142…マスク板、1142a…スリット、1171…パターン形成部。

【技術分野】

【0001】

本発明は、例えばガラス、樹脂体、薄いセラミック材、液体等の透過性を有する物体について、透過光を画像計測して欠陥の検出を行う欠陥検査装置及び方法に関し、より詳しくは、被検査物における表面凹凸、クラック、内部気泡、透光率の粗密等の欠陥を、その形状や方向性に関係なく検出可能な欠陥検査装置及び方法に関する。

【背景技術】

【0002】

従来、透光性材料にてなる被検査物の表面における凹凸状の欠陥を検出する方法として、図24に示すように、被検査物1の検査表面1aに対向して、光源2及び撮像素子3を配置し、光源2から投光し検査表面1aにて反射させて、撮像素子3にて得られる反射光画像をもとに上記欠陥を検出する方法が一般的に行われている(例えば、特許文献1参照)。

【0003】

又、透光性材料にてなる被検査物の表面における凹凸状の欠陥を検出する他の方法として、図25に示すように、被検査物1を間に挟み、検査表面1a側に撮像素子3を配置し、非検査表面1b側に光源2を配置し、被検査物1を透過した光にてなる画像を撮像素子3にて撮像する方法もある(例えば、特許文献2参照)。

【特許文献1】特開2004−226160号公報

【特許文献2】特開2001−41719号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記反射光を用いる検査方法では、欠陥部に特徴が乏しいときには、欠陥部分と非欠陥部分との画像に顕著な差異が生じず、両者の識別が困難となるという問題がある。

又、反射光を用いた検査方法の場合、一般的に検査表面1aが滑らかであることが多く、拡散反射はほとんど生じないため、鏡面反射光を受光して画像が得られることになる。よって、検査表面1aのわずかなうねりや、曲面にてなる検査表面1aを検査するためには、例えばドーム型の照明装置のように、多方向から投光されるような光源が必要となる。一方、このような光源を用いた場合、検出すべき欠陥部分にも多方向から光が照射されることから、撮像素子3には鏡面反射光も入射する。よって、結果として、欠陥部分と非欠陥部分との識別が困難になってしまう。

又、表面反射光を用いるという検出原理上、被検査物1内部のクラックや、透過率の粗密等について検出は行えない。

【0005】

又、透過光を用いる検査方法では、透過照明の光源として単色無地の均一な光源を撮像素子3の視野一面に用いた場合、緩やかな曲面にてなる検査表面1aに存在する凹凸状の欠陥部や、裂断面が滑らかなクラック等の欠陥部の検出が困難である。これは、上記欠陥部に広範囲から光が均一に照射されることから、たとえ被検査物1内部で欠陥部に起因して光の屈折や反射が生じているとしても、欠陥部の特徴が乏しいときには背景の光源2に欠陥部の画像が埋没してしまい、欠陥部画像として撮像されにくいことが原因と考えられる。

【0006】

本発明はこのような問題点を解決するためになされたもので、透過光を用いる欠陥検査において、従来検出が困難であった欠陥部を検出可能な欠陥検査装置及び方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明は以下のように構成する。

即ち、本発明の第1態様における欠陥検査装置によれば、透過性を有する被検査物を通過した透過光に基づいて上記被検査物の欠陥部を検出する欠陥検査装置において、

縞状のパターンにてなる照射光を上記被検査物へ照射する照射装置と、

上記被検査物を通過した上記縞状パターンを撮像する撮像装置と、

上記撮像装置に接続され、上記縞状パターンから上記欠陥部に応じて現れた欠陥パターンを検出する検出装置と、

を備えたことを特徴とする。

【0008】

上記照射装置は、光源と、上記光源と上記被検査物との間に設けられ上記縞状パターンを形成するパターン形成装置とを有するように構成してもよい。

【0009】

上記パターン形成装置は、上記縞状パターンを形成する遮光部材と、上記被検査物における上記縞状パターンの照射位置を変更するため上記遮光部材を移動させる投影位置変更装置とを有するように構成してもよい。

【0010】

上記遮光部材は、それぞれにスリットを形成した2枚のマスク板を有し、上記投影位置変更装置は、上記マスク板を相対的に移動させて上記縞状パターンの形状変更をさらに行うように構成してもよい。

【0011】

上記縞状パターンは、幅W1にてなる暗部と幅W2にてなる明部とが交互に配列されたパターンであり、検出すべき最小の上記欠陥部の大きさをdとしたとき、d≧(W1+W2)の関係を満たす位置に上記遮光部材を移動させる動作制御を上記投影位置変更装置に対して行う制御装置をさらに備えるように構成してもよい。

【0012】

ここで、上記遮光部材の移動とは、縞状パターンにおける上記暗部及び上記明部における各幅寸法W1及びW2を変更するための遮光部材の移動が相当する。

【0013】

縞状パターンがd<(W1+W2)の関係にてなる上記暗部及び上記明部を有するとき、上記制御装置は、上記投影位置変更装置の動作制御を行って上記遮光部材を移動させ、かつ上記撮像装置に対して、上記遮光部材の移動毎に、上記被検査物を通過した上記縞状パターンの撮像を行わせるように構成してもよい。

【0014】

ここで、上記遮光部材の移動とは、縞状パターンにおける上記暗部及び上記明部における各幅寸法W1及びW2を変更するための遮光部材の移動、及び、上記幅寸法W1及びW2を変更することなく上記暗部及び明部の幅方向への上記遮光部材の移動、の少なくとも一つが相当する。

【0015】

上記照射装置は、上記縞状パターンを表示面に表示するとともに表示した縞状パターンを上記被検査物へ照射する表示装置にて構成してもよい。

【0016】

上記照射装置は、光源と、上記縞状パターンを表示し上記光源からの光を上記照射光として反射して上記被検査物へ照射するパターン部材とを有するように構成してもよい。

【0017】

上記照射装置は光源を有し、上記被検査物と上記撮像装置とを相対的に移動させる移動装置をさらに備えるように構成してもよい。

【0018】

上記被検査物が流動体であり、上記照射装置は、光源と、流動体状の被検査物を収納する収納容器であって上記光源と上記被検査物との間に位置し上記縞状パターンを形成したパターン形成部を有する収納容器とを有するように構成してもよい。

【0019】

上記照射装置は、上記被検査物とは異なる色にてなる上記照射光を上記被検査物へ照射するように構成してもよい。

【0020】

上記撮像装置はスキャナーにて構成してもよい。

【0021】

又、本発明の第2態様における欠陥検査方法によれば、透過性を有する被検査物を通過した透過光に基づいて上記被検査物の欠陥部を検出する欠陥検査方法において、

縞状の第1パターンにてなる照射光を上記被検査物へ照射し、

上記第1パターンとは異なる縞状の第2パターンにてなる照射光を上記被検査物へ照射し、

上記被検査物を通過した上記第1縞状パターン及び上記第2縞状パターンを撮像し、

上記第1縞状パターン及び上記第2縞状パターンの少なくとも一方から上記欠陥部に応じて現れた欠陥パターンを検出する、

ことを特徴とする。

【0022】

上記第2態様において、上記第1及び第2の縞状パターンのそれぞれは、幅W1にてなる暗部と幅W2にてなる明部とが交互に配列されたパターンであって、検出すべき最小の上記欠陥部の大きさをdとしたとき、d≧(W1+W2)の関係を満たすパターンであり、上記第1及び第2の縞状パターンがd<(W1+W2)の関係にてなる上記暗部及び上記明部を有するときには、上記第1及び第2の縞状パターンを作成する遮光部材を移動させ、かつ該遮光部材の移動毎に、上記被検査物を通過した上記第1及び第2の縞状パターンの撮像を行うようにしてもよい。

【発明の効果】

【0023】

上記第1態様の欠陥検査装置及び第2態様の欠陥検査方法によれば、縞状パターンの照射光を被検査物へ照射し被検査物を通過した透過光を撮像することから、欠陥部に対応して縞状パターンの形状が崩れ、一定パターンではなくなるという現象が生じる。よって、

被検査物表面における欠陥はもちろん、被検査物内のクラックや透過率の粗密等についても検出することができる。さらに、単色無地の均一な光を被検査物へ照射する場合に比べて、容易に欠陥部の検出が可能となる。したがって、従来検出が困難であった欠陥部を検出することが可能となる。

【0024】

さらに、被検査物へ照射する縞状パターンを変化させることで、位置、大きさ、屈折特性等が未知である欠陥部に対して単一の照明装置で様々な光源パターンを与えて評価できる。又、欠陥部に対応して縞状パターンに変形部分が生じたにもかかわらず、偶然、正常な縞状パターンと重なってしまい検出できなかった欠陥部について、縞状パターンの変化により上記重なりを外すことができ、欠陥部を検出することが可能となる。又、被検査物へ照射する縞状パターンを変化させることで、被検査物における欠陥部の形状や方向性に関係なく、欠陥部を検出することが可能となる。

【0025】

又、例えば液晶表示装置やブラウン管表示装置等の表示装置にて照射装置を構成することで、容易に縞状パターンの形成及び変更をすることができ、かつ被検査物への照射も容易に行うことができる。

【発明を実施するための最良の形態】

【0026】

本発明の実施形態である欠陥検査装置、及び該欠陥検査装置にて実行される欠陥検査方法について、図を参照しながら以下に説明する。尚、各図において、同じ構成部分については同じ符号を付している。

【0027】

まず、本実施形態の欠陥検査装置に関する基本的事項について説明する。

本実施形態の欠陥検査装置は、透過性を有する被検査物を通過した透過光に基づいて上記被検査物における欠陥部を検出する検査装置であり、詳しくは、縞状のパターンを有する照射光を被検査物へ照射し、被検査物を通過した縞状パターンを撮像することで欠陥部を検出する検査装置である。

【0028】

上記被検査物としては、照射光に対して透明又は半透明な物、あるいは画像撮像装置において検出可能な波長の光に対して透明又は半透明な物である。具体的には、液晶用ガラス基板、液晶フィルタ、液晶表示用前面パネル、光学レンズ、光ディスク、錠剤の包装材(PTP)、ブリスターパック、電灯カバー、ヘッドライト用レンズ、連続したフィルム、光ファイバー、表面にコーティングあるいはフィルムを施した透過性の物、水と油のような不親和性液体、等である。

【0029】

又、被検査物における欠陥部とは、例えば、図10及び図11に示すような被検査物50の表面51に存在する円弧状の凹部52aやV字状の傷52b、図12及び図13に示すような被検査物50の内部に存在するクラック52cやボイド52d、図14に示すような被検査物の表面51に施したコーティングのむら52eや、表面51にフィルム材を貼付するときに封入した気泡、及び、図15に示すような流動体状の被検査物50に含まれる異種流動体52f、等が該当する。尚、これらの欠陥部52a〜52fを総称して欠陥部52と記す場合がある。

【0030】

又、照射光としては、可視光の他、被検査物に含まれる欠陥部が画像上に出現可能である赤外線光及び紫外線光も使用可能である。一方、被検査物に含まれる欠陥部をも透過してしまい画像上に欠陥部が出現しないX線は、含まれない。尚、図1等を参照して以下に説明する欠陥検査装置101では、照射光は可視光を例に採る。

【0031】

又、上記縞状のパターンとは、ある程度の幅寸法を有する線が複数、集合して形成される模様であり、隣接する線同士では、濃淡又は色相が交互に異なるような模様をいう。具体的には、例えば、図16に示すような縦縞パターン191aや横縞パターン191b、図17に示すような同心円状の縞パターン192、図18に示すような多角形状の縞パターン193a〜193c、等の形状である。尚、以下の説明では、これらの縞状パターンを総称して符号190を使用する。各種の縞状パターン190は、被検査物50に対応して、適宜、使用するパターンが選択される。即ち、通常、縦縞パターン191aや横縞パターン191bが使用されるが、例えば、光学レンズや光ディスク等の円形状の被検査物50に対しては同心円状の縞パターン192が使用され、上記PTP、ブリスターパック、電灯カバー、ヘッドライト用レンズ等の透明成形品については、各成型品の形状に対応して、例えば多角形状の縞パターン193a〜193c等が使用される。

【0032】

本実施形態の欠陥検査装置では、後述するように、被検査物50を透過した上記縞状パターン190を撮像することで、被検査物50の欠陥部52を検出する。その基本的な検出原理について説明する。

検出原理は、被検査物50の表面、又は内部で生じる光線の屈折を利用する。望ましくは平行光を発する光源から被検査物50に照射された光は、被検査物50の表面の凹凸やクラック面で屈折し、撮像装置にて、本来とは異なる位置で受光される。光源にスリット模様などのパターン照明を用いることにより、撮像データ上での受像パターンが乱れ、欠陥部の検出が可能となる。例えば、図10に示す被検査物50の表面51に存在する円弧状の凹部52aを縞状パターン190の光が通過することで、図10の(b)に示すように、縞状パターン190が乱れ、欠陥パターン195が生じる。又、図11に示す表面51に存在するV字状の傷52bに応じて、図11の(b)に示すように欠陥パターン195が生じる。又、図12に示す被検査物50の内部に存在するクラック52cに応じて、図12の(b)に示すように欠陥パターン195が生じる。このような欠陥パターン195を撮影画像から検出することで、被検査物50の欠陥部52の検出を行う。

【0033】

次に、本実施形態の欠陥検査装置について、具体的に以下に説明する。

図1に示すように、本実施形態の欠陥検査装置101は、基本的構成として、上述の縞状パターン190にてなる照射光111を、上述の被検査物50へ照射する照射装置110と、被検査物50を透過した縞状パターン190を撮像する撮像装置120と、撮像装置120に接続され、縞状パターン190から欠陥部に応じて現れた欠陥パターン195を検出する検出装置130とを備え、さらに、検出装置130による検出結果に基づいて照射装置110の動作制御を行う制御装置180を備える。

ここで、照射装置110から被検査物50へ照射される光がより平行光となるように、照射装置110と被検査物50との間は、距離が大きいほど平行光が得られることから好ましいが光量が少なくなるため、例えば約50mm以上離して配置するのが好ましい。又、被検査物50を支持するため、照射装置110と被検査物50との間、又は、被検査物50と撮像装置120との間に透明部材等を配置することもできる。

尚、このように構成される欠陥検査装置101は、一例として携帯電話液晶画面の保護カバーの検査用装置として用いることができる。

【0034】

照射装置110は、図2及び図3に示すように、光源112と、光源112と被検査物50との間に設けられ縞状パターン190を形成するパターン形成装置113とを有する。

光源112は、好ましくは平行光を発生する構成を有し、例えばLEDやハロゲン、蛍光灯などを有し、図示するような平板光源の構成が好ましい。又、光源112から発生する光の色は、一般的には白色であるが、被検査物50が単色の透明体である場合、縞状パターン190の濃淡ではなく色相変化で欠陥部を検出するのが好ましく、有彩色を用いることもできる。

【0035】

パターン形成装置113は、縞状パターン190を形成する遮光部材114と、被検査物50における縞状パターン190の照射位置を変更するため遮光部材114を移動させる投影位置変更装置115とを有する。ここで、上記照射位置の変更とは、以下に説明するように、短冊状板1141の幅W1、及び隙間W2の変更による照射位置の変更、並びに、全ての短冊状板1141を一体として移動させる、例えば回転させる、ことによる照射位置の変更の少なくとも一方が該当する。遮光部材114は、図16から図18を参照して例示したような種々の縞状パターン190を形成可能なように構成される。図2及び図3では、図16に示すような縦縞パターン191aや横縞パターン191bを形成する場合を図示している。又、遮光部材114としては、図2に示すように複数の短冊状板1141を使用したり、図3に示すようにマスク板1142を使用したりすることができる。

【0036】

短冊状板1141を用いた場合、図4に示すように、短冊状板1141の幅W1が図16に示す縞状パターン190の暗部つまり遮光部を形成し、隣接する短冊状板1141間の隙間W2が縞状パターン190の明部つまり透光部を形成する。短冊状板1141を採用することで、平行光源を使用しなくても、被検査物50に照射する光線の平行度を一定範囲に制限することができるという利点がある。又、短冊状板1141の幅W1、及び隙間W2を変化させることで、縞状パターン190を変更可能である。幅W1を変更するためには、短冊状板1141そのものを交換したり光源112からの光軸に対する短冊状板1141の傾斜角度を変更したりする方法がある。隙間W2については、例えば、各短冊状板1141を連結機構にて連結し、投影位置変更装置115にて上記連結機構を駆動して各隙間W2を広狭させるように構成することができる。短冊状板1141の上記傾斜角度の変更を上記連結機構に行わせることも可能である。さらに、投影位置変更装置115は、互いに連結された全ての短冊状板1141を平面上で回転させる回転機構を有するよう構成してもよい。該回転機構により、被検査物50に照射される縞状パターン190の向きを、例えば図16に示す縦縞パターン191aを横縞パターン191bに変更することができる。尚、縞状パターン190の向き変更は、固定された光源112に対して、互いに連結された全ての短冊状板1141を回転させてもよいし、短冊状板1141を並設した光源112そのものを短冊状板1141と共に回転させるように構成してもよい。

【0037】

上記幅W1及び上記隙間W2の具体的数値や、幅W1及び隙間W2と欠陥部52との寸法上の関係については、欠陥検査方法と関連することから、後述する。

【0038】

このように被検査物50における縞状パターン190の照射位置を変更することで、被検査物50の欠陥部52に対応して縞状パターン190に欠陥パターン195が生じたにもかかわらず、偶然、正常な縞状パターンと重なってしまい検出できなかった欠陥部52について、上記重なりを外すことができ、欠陥部52を検出することが可能となる。例えば、被検査物50の内部に欠陥部としてクラック52cが存在する場合、第1回目の縞状パターン190の照射では、図19の(a)に示すように、クラック52cの延在方向に対して縞状パターン190の延在方向が直交していたため、クラック52cに起因した縞状パターン190の崩れや乱れ部分である欠陥パターン195は発生していない。これに対し、図19の(b)に示すように、縞状パターン190の照射位置を変更することで、例えば、クラック52cの延在方向に対して縞状パターン190が平行になる。これにより、クラック52cに起因して欠陥パターン195が生じ、欠陥部52の存在を検出することができる。又、例えば、被検査物50の内部に欠陥部としてボイド52dが存在する場合、第1回目の縞状パターン190の照射では、図20の(a)に示すように、ボイド52dと縞状パターン190とが重なっていたため、ボイド52dに起因した欠陥パターン195は見かけ上発生していない。これに対し、図20の(b)に示すように、縞状パターン190の照射位置を変更することで、例えば、縞状パターン190のストライプの幅寸法を変更する。これにより、ボイド52dに起因した、隠れていた欠陥パターン195が現れ、欠陥部52の存在を検出することができる。

又、これらの例からも明らかなように、上記照射位置の変更は、一つの検出動作つまり撮像装置120にて1回の撮像動作にて得られる一つの平面視野当たり、少なくとも1回行うのが好ましく、つまり最低限2種類の縞状パターン190の照射を行うのが好ましい。

【0039】

又、遮光部材114としてマスク板1142を用いた場合、図5に示すように、光源112からの光に対して上下2段に第1マスク板1142−1及び第2マスク板1142−2を配置する。各マスク板1142は、不透明体にスリットを形成した物や、透明体に縞状パターン190を印刷しスリットを形成して作製できる。スリット1142aは、縞状パターン190の明部つまり透光部を形成する部分である。尚、スリット1142aの幅は、第1マスク板1142−1及び第2マスク板1142−2で同一でも相違してもよい。投影位置変更装置115は、スリット1142aの幅方向1143に沿って、第1マスク板1142−1及び第2マスク板1142−2を相対的に移動させるマスク駆動部を有する。該マスク駆動部の動作により、第1マスク板1142−1及び第2マスク板1142−2における各スリット1142aの幅寸法を変更することができる。さらに、投影位置変更装置115は、上述したような回転機構を備え、第1マスク板1142−1及び第2マスク板1142−2を一体として平面上で回転させたり、又は第1マスク板1142−1及び第2マスク板1142−2を設けた光源112を、第1マスク板1142−1及び第2マスク板1142−2と共に回転させることができる。これにより被検査物50における縞状パターン190の照射位置を変更することができる。

【0040】

又、遮光部材114としてマスク板1142を用いた場合、短冊状板1141を用いる場合に比べて、光源112により近く配置できるため大きい光量が得られ、又、装置構成を小さくすることができる。

【0041】

上述の構成は、光源112の発光面上に短冊状板1141やマスク板1142を設け、これらを交換又は移動させたが、照射装置110として、図6に示すように、ブラウン管(CRT)や液晶表示パネル(LCD)等の表示装置118を用いることもできる。即ち、制御装置180にて、表示装置118の表示面118aに縞状パターン190を表示させ、かつ該表示をそのまま被検査物50へ照射する。表示される縞状パターン190は、制御装置180にて自由に変更可能であることから、短冊状板1141等を用いる構成に比べて簡易な構造とすることができる。

【0042】

さらに、照射装置110として図7に示すような構成を採ることもできる。即ち、照射装置110は、光源112と、上記パターン形成装置113の機能を果たす一例としてのパターン部材116とを有する。パターン部材116は、縞状パターン190が印刷された板材である。本構成では、光源112は、パターン部材116の側方に配置され、パターン部材116にて反射した光が被検査物50へ照射される。よって、光源112は一次光源、パターン部材116は二次光源として作用する。このような構成を採ることで、上記マスク板1142のようなスリット加工部材や、短冊状板1141の組み合わせ等を用いず簡素に縞状パターン190を形成することができる。

尚、図7に示す構成において、図3に示す構成のように、光源112をパターン部材116の下方に配置することもでき、又、光源112を省略することもできる。

【0043】

さらに又、被検査物50が流動体である場合、照射装置110として図8に示すような構成を採ることもできる。即ち、照射装置110は、光源112と、流動体状の被検査物50を収納し透明体又は半透明体にてなる収納容器117とを有する。ここで、収納容器117には、光源112と被検査物50との間に位置し縞状パターン190を形成したパターン形成部1171が備わる。パターン形成部1171は、例えば、収納容器117における光源対向面117aに、例えば縦縞パターン191aや横縞パターン191bの縞状パターン190を印刷等にて形成した形態等にてなる。

【0044】

撮像装置120は、CCD又はCMOS等からなる電子撮像素子を有するカメラ部121を備える。該カメラ部121としては、いわゆるエリアカメラ、ラインカメラ、ラインスキャナ等、種々のタイプが使用可能である。又、被検査物50との関係で、カラー、モノクロの種類も問わない。さらに撮像装置120は、被検査物50や、検査方法との関係で、カメラ部121を一軸方向に、又は円形に移動させるカメラ移動機構122を有してもよい。尚、カメラ移動機構122は、カメラ部121を移動させるものに限定されず、カメラ部121と被検査物50とを相対的に移動させる機構として機能するものである。 又、撮像装置120として、上記カメラ部121及びカメラ移動機構122の構成に代えて、図9に示すようにスキャナー123を用いることもできる。

【0045】

検出装置130は、カメラ部121からの信号を取得し、デジタル情報に変換する変換部、デジタル画像データに対して演算処理を行う演算部、デジタル画像データや別の検査パラメータなどを記憶する記憶部、照射装置110における縞状パターン190を制御する制御装置180との入出力部、等を含む。又、制御装置180と兼ねることも可能である。

検出装置130における欠陥部52の識別方法としては、欠陥部52が存在しない被検査物50における正常な受像パターンを記憶しておき、検査した画像パターンとの差分を調べる方法、光学分解能と縞状パターン190の図形情報とを予め記憶し、受像データ上のみで異常な画素を調べる方法等、公知の方法を採ることができる。いずれの識別方法でも、受像データが縞状パターン190に忠実である必要はない。例えば、カメラ部121が被検査物50の表面51若しくは厚み方向の中央部に合焦されており、被検査物50を通過した縞状パターン190がにじんだ画像となるような場合であっても、縞状パターン190において、本来変化を生じない位置や、方向に、輝度や色の変化が現れたこと等に基づいて、それらの部分を欠陥として識別することができる。

尚、欠陥部52の識別方法と、上記幅W1及び隙間W2との関係については、欠陥検査方法と関連することから、後述する。

【0046】

以上のように構成される欠陥検査装置101の動作、即ち欠陥検査方法について、以下に説明する。尚、欠陥検査の基本的原理は、上述した通りであり、当該欠陥検査方法も上記基本的原理に基づきこれを応用して実行される。又、当該欠陥検査方法は、制御装置180の動作制御に従い実行される。又、上述したように、使用する縞状パターン190は、被検査物50に応じて適切なものが選択される。

【0047】

例えば、液晶ガラス基板や、液晶フィルタや、液晶前面パネル等で、表面51に欠陥部52が存在するような被検査物50に対して、例えば、図3に示すようにマスク板1142を通して、第1縞状パターンとして例えば図16に示す縦縞パターン191aを有する照射光111を被検査物50に照射し、被検査物50を通過した上記照射光111をカメラ部121にて第1回目の撮像を行う。撮像画像は、カメラ部121から検出装置130へ送出されて画像処理され、上述した検出装置130における欠陥部52の識別方法に従い上記欠陥パターン195の有無が判断される。もし、該第1回目の撮像画像により、欠陥パターン195が発見されたときには、当該被検査物50は不良品と判断され、当該被検査物50の欠陥検査を終了し、次の被検査物50の検査に移行することができる。

【0048】

一方、上記第1回目の撮像画像から欠陥パターン195が発見されなかった場合には、図19及び図20を参照して説明したような、欠陥部52の偶然的な非検出を避けるため、投影位置変更装置115にてマスク板1142を移動させて被検査物50に対する縞状パターン190の照射位置を、第1回目目とは異なる位置に変更する。つまり第2縞状パターンとして例えば横縞パターン191bに変更し、該横縞パターン191bを有する照射光111を被検査物50に照射する。そして、被検査物50を通過した上記照射光111をカメラ部121にて第2回目の撮像を行い、検出装置130にて欠陥パターン195の有無が判断される。該第2回目の撮像によっても欠陥パターン195が検出されないときには、当該被検査物50は良品と判断される。尚、第2回目の撮像によって欠陥パターン195が検出されたときには、当該被検査物50は不良品と判断される。

以上のようにして、順次、被検査物50について欠陥検査を実行していく。

【0049】

縦縞パターン191aや横縞パターン191bの縞状パターン190を用い、上述と同様の方法を利用可能な他の被検査物50として、図13に示すような、被検査物50が半透明状物でその内部にクラックや気泡等の欠陥部52が存在する物、例えばセラミック薄板、色付き樹脂材、すりガラス等の被検査物50や、図14に示すような、被検査物50の表面51におけるコーティングむらや、シール材貼付時における気泡混入が存在するような被検査物50が挙げられる。

【0050】

以下には、その他の被検査物50に適切な検査方法例を説明する。

光学レンズ等の凸レンズ状の曲面や、光ディスク等の円形の被検査物50に対しては、図17に示すような同心円状の縞パターン192を用いて、カメラ部121としてラインカメラを用いたときには図21に示すように、カメラ移動機構122にて被検査物50の中心点を中心にして円形にカメラ部121を回転させて撮像を行ったり、被検査物50の中心点を中心にして円形に被検査物50を回転させて撮像を行ったり、カメラ部121としてエリアカメラを用いたときには全面撮影を行う。尚、上述のようにカメラ移動機構122は、カメラ部121と被検査物50とを相対的に移動させる機構である。

【0051】

又、被検査物50が透明成型品の場合、例えば、上記PTP、上記ブリスターパック、上記電灯カバー、上記ヘッドライト用レンズ等、特定形状にてなる場合には、これらの被検査物50の外形状に対応した、例えば図18に示すような多角形状の縞パターン193a〜193cを用いて、撮像装置120にて撮像が行われる。

【0052】

又、被検査物50が長尺物、例えばフィルム材や光ファイバのような物であるときには、例えば図16に示すような縦縞パターン191aや横縞パターン191bの縞状パターン190を用いて、図22に示すように、カメラ移動機構122にて被検査物50の軸方向53に沿ってカメラ部121を移動させて撮像を行う。この場合、カメラ部121は、ラインセンサにてなるものが好ましい。

【0053】

又、被検査物50が透明円筒物、例えばビン、ペットボトル等の場合には、例えば上記縦縞パターン191aや横縞パターン191bの縞状パターン190を用いて、図23に示すように、カメラ部121としてラインカメラを用いたときには、被検査物50について中心軸を中心として回転装置54にて回転させて撮像を行ったり、カメラ部121としてエリアカメラを用いたときには全面撮影を行う。尚、カメラ部121と被検査物50とは相対的に回転させればよく、被検査物50を固定して、照射装置110及び撮像装置120とを一体として上記中心軸を中心として回転させてもよい。

【0054】

又、被検査物50が流動体の場合には、図8を参照して既に説明したように検査が実行される。

【0055】

上述したように、縞状パターン190における幅W1及び隙間W2を変化させることも含めて被検査物50に対する縞状パターン190の照射位置の変更を行うようにしたことから、以上説明したような本実施形態の欠陥検査方法における欠陥部52の最小検出寸法に最も影響を与える要因は、カメラ部121の光学分解能、及びカメラ部121における撮像画像のS/N比となる。

又、縞状パターン190の照射位置の変更を行わない場合においても、欠陥部52の形状が未知である限り、欠陥部52に対応して得られる欠陥パターン195と、被検査物50における欠陥部52の実際の場所との位置関係の特定は困難である。

上述の測定方法では、その原理上、欠陥部52の平面視野寸法内にて最低1周期の縞状パターン190の変化を設けることで、確率的には、欠陥部52に起因する受像の乱れが生じ欠陥部52を認識しやすくなるはずである。一方、受像データ上で縞状パターン190の上記乱れを識別するためには、少なくとも光学分解能以上の寸法で上記乱れが認識されねばならない。したがって、

光学分解能 r[μm]

パターン変化(W1+W2) p[μm]

最小欠陥寸法 d[μm]

とするときの各寸法の理論値は、

d≧p≧(2×r)

の関係で表すことができる。尚、上記最小欠陥寸法dが上記最小検出寸法に対応する。

上記関係から判るように、縞状パターン190における幅W1及び隙間W2を加算した値は、上述のように任意に変化可能であるが、光学分解能の2倍以上にする必要がある。ここで、「2倍」は、上記幅W1及び隙間W2の2つにて縞状パターン190が形成されることに起因する。又、欠陥部52の性状にかかわらず、幅W1と隙間W2とが等しいときに最適条件となる。

【0056】

尚、上述の関係は、欠陥部52の平面視野寸法内にて、あくまで1回だけ撮像したときの最適条件であり、縞状パターン190を移動して複数回撮像した場合、縞状パターン190の移動量や撮像回数によって欠陥部52の最小検出寸法は異なる。つまり、勿論、上記関係を満足した上で、縞状パターン190の移動を細かく行うほど、又、移動回数を多くするほど、より小さな欠陥部52を検出可能となる。例えば、幅W1及び隙間W2を各100μm、縞状パターン190の移動量を50μmとし、撮像回数を2回とした場合は、幅W1及び隙間W2が各50μmで、1回の撮像回数の場合と同じ最小検出寸法となる。即ち、2回の移動で100μmとなり元のパターンと同じスリット位置になり、明暗は反転するが、検出寸法との関係は同じになるからである。

【0057】

上述のように、欠陥部52に対する一つの平面視野寸法内にて複数回の撮像を行う場合、縞状パターン190の移動量や撮像回数によって欠陥部52の最小検出寸法が異なることから、上記光学分解能r、上記パターン変化p、及び上記最小欠陥寸法dの間で、単に、上述の関係を満たすのではなく、さらに縞状パターン190の移動量や撮像回数を工夫することで、効率的にかつ高い検出精度にて、欠陥部52を検出することが可能となる。以下にその一例を説明する。

【0058】

液晶パネルの全面に取り付けられる、いわゆる画面の表面部材である液晶パネル保護カバーが被検査物50である場合、該液晶パネル保護カバーでは、外観上異常とされる当該液晶パネルの1ドット、つまり約0.2mm、相当以上の欠陥部を検出することが求められる。上記光学分解能r、上記パターン変化p、及び上記最小欠陥寸法dの間における上述の関係を単純に当てはめたときには、幅W1及び隙間W2の寸法をそれぞれ1/2ドット寸法相当に設定することで、1回の撮像で欠陥部を検出可能となる。このとき上記光学分解能は、上記関係を十分に満たすものとする。該検査は、例えば、被検査物50としての液晶パネル保護カバーを取り付けている液晶パネルのドットピッチよりもさらに小さいドットピッチを有する別の液晶パネルを、図6を参照して説明した縞状パターン190発生用の光源(以下、パターン光源という。)として用いることで実現可能である。一方、一般的に、縞状パターン190をカメラ部121にて受光すると、光の回折や干渉などの影響により、縞状パターン190が細いほど、明暗コントラストは低下する傾向になる。コントラストが低下すると、特徴に乏しい欠陥部52については、明暗の乱れも少なくなることから、その検出が難しくなってしまう。上記コントラストを上げるためには、縞状パターン190の幅W1及び隙間W2の寸法を大きくする方法が考えられるが、幅W1及び隙間W2の寸法を大きくすると、一回の撮像では上述のように欠陥部52の最小検出寸法も大きくなってしまうという問題が生じる。

【0059】

そこで上記問題を解決する方法として以下のように、欠陥部52に対する一つの平面視野寸法内にて複数回の撮像を行う検査方法を出願人は考え出した。即ち、被検査物50が上記液晶パネル保護カバーで約0.2mm相当以上の欠陥部の検出が要求され、上記パターン光源として液晶パネルを使用し、該パターン光源におけるドットピッチは、上述のように上記0.2mmよりも小さい約0.1mmとする。このような条件の下で、縞状パターン190の幅W1及び隙間W2の各寸法を、上記パターン光源の最小形成幅である1ドット分、約0.1mmではなく、5ドット分(約0.5mm)と大きく設定する。ここで、幅W1及び隙間W2の各寸法について、本例では約0.2mmである最小欠陥寸法dの1/2の値の「5倍」という値に設定したのは、出願人の実験等により得られた結果に基づく。このように幅W1+隙間W2の寸法pを、最小欠陥寸法dよりも大きくすることで、上述のようにコントラストの確保を図る。一方で、上記(幅W1+隙間W2)の寸法pを維持した状態で、縞状パターン190を、縞状パターン190の暗部及び明部における幅方向に沿って、上記パターン光源の1ドットに相当する距離ずつ、5回移動させる。そして、各移動動作毎に、被検査物50を通過した縞状パターン190の撮像を行う。このように検査を行うことで、幅W1及び隙間W2の各寸法を上記1ドット(約0.1mm)に相当するように設定し、1回のみ撮像した場合と、同等の検出精度、つまり本例における最小欠陥寸法dの約0.2mmの欠陥部52を検出することが可能となる。

【0060】

このように、設定した(幅W1+隙間W2)の寸法pが最小欠陥寸法dを超えるときには、要求される欠陥部52の検出が可能となるように、換言すると、上述の、最小欠陥寸法d≧(幅W1+隙間W2)の寸法p、の関係を満たしている場合と同等の欠陥検出精度を満足するように、縞状パターン190つまり遮光部材114の移動回数、換言すると撮像回数、及び移動距離を制御すればよいことがわかる。即ち、制御装置180にて、投影位置変更装置115及び撮像装置120の動作制御を行えばよい。ここで、上記光学分解能rは、上述の、p≧2r、関係を十分に満たすものであり、又、縞状パターン190の移動毎に撮像が行われるものである。

【0061】

上述したような複数回の撮像による検査方法は、上記最小欠陥寸法dが非常に小さくて、最小欠陥寸法d≧(幅W1+隙間W2)の寸法p、の関係を満たすように幅W1及び隙間W2の各寸法を設定し1回のみの撮像動作を行ったのでは十分な欠陥検出精度が得られない場合に有効な方法である。

【0062】

尚、上述の説明では、複数回の縞状パターン190の移動については、上記(幅W1+隙間W2)の寸法pを維持した状態で、縞状パターン190を、縞状パターン190の暗部及び明部における幅方向に沿って、複数回移動させる場合を例に採った。しかし、「複数回の縞状パターン190の移動」の概念は、上記例に限定されるものではなく、幅W1及び隙間W2の各寸法を変化させることによる縞状パターン190の移動も含み、さらには、幅W1及び隙間W2の各寸法を維持した状態及び変化させる場合の両方を行う縞状パターン190の移動も含み、さらには、その移動方向についても、縞状パターン190の暗部及び明部における幅方向に限定されず、縞状パターン190の回転や、該回転と上記幅方向との組み合わせ等も含む概念である。

【0063】

又、欠陥検査装置101において、被検査物50毎に、幅W1及び隙間W2の各寸法、並びに、縞状パターン190の移動回数及び移動寸法の関係を、検出装置130に備わる記憶部に格納し、上述の、d≧p≧2r、関係を満たすように制御装置180により投影位置変更装置115、撮像装置120、検出装置130、及び照射装置110の動作を制御して撮像を行うことで、被検査物50に応じて自動的に欠陥検査を実行するように構成することもできる。

【0064】

以上説明した実施形態では、種々の変形例についても説明したが、さらに一又は複数の変形例を組み合わせて欠陥検査装置101を構成することもできる。

【産業上の利用可能性】

【0065】

本発明は、ガラス、樹脂体、薄いセラミック材、液体等の透光性を有する物体について、透過光を画像計測して欠陥の検出を行う欠陥検査装置及び方法であって、被検査物における表面凹凸、クラック、内部気泡、透光率の粗密等の欠陥を、その形状や方向性に関係なく検出可能な欠陥検査装置及び方法に適用可能である。

【図面の簡単な説明】

【0066】

【図1】本発明の実施形態における欠陥検査装置の構成を示すブロック図である。

【図2】図1に示す照射装置の一構成例を説明するための斜視図である。

【図3】図1に示す照射装置の他の構成例を説明するための斜視図である。

【図4】図2に示す遮光部材の斜視図である。

【図5】図3に示す遮光部材の断面図である。

【図6】図1に示す照射装置の他の構成例を示す平面図である。

【図7】図1に示す照射装置の他の構成例を示す斜視図である。

【図8】図1に示す照射装置の他の構成例を示す正面図である。

【図9】図1に示す撮像装置の他の構成例を説明するための斜視図である。

【図10】図1に示す欠陥検査装置における欠陥検査の原理を説明するための図である。

【図11】図1に示す欠陥検査装置における欠陥検査の原理を説明するための図である。

【図12】図1に示す欠陥検査装置における欠陥検査の原理を説明するための図である。

【図13】図1に示す欠陥検査装置にて検出可能な欠陥部の一例を示す図である。

【図14】図1に示す欠陥検査装置にて検出可能な欠陥部の他の例を示す図である。

【図15】図1に示す欠陥検査装置にて検出可能な欠陥部の他の例を示す図である。

【図16】図1に示す照射装置にて発生可能な縞状パターンの一例を示す図である。

【図17】図1に示す照射装置にて発生可能な縞状パターンの他の例を示す図である。

【図18】図1に示す照射装置にて発生可能な縞状パターンの他の例を示す図である。

【図19】図1に示す欠陥検査装置における欠陥検査方法を説明するための図である。

【図20】図1に示す欠陥検査装置における欠陥検査方法を説明するための図である。

【図21】図1に示す欠陥検査装置にて実行される欠陥検査方法の一例を説明するための図である。

【図22】図1に示す欠陥検査装置にて実行される欠陥検査方法の他の例を説明するための図である。

【図23】図1に示す欠陥検査装置にて実行される欠陥検査方法の他の例を説明するための図である。

【図24】従来の欠陥検査装置における検査方法を説明するための図である。

【図25】従来の欠陥検査装置における検査方法を説明するための図である。

【符号の説明】

【0067】

50…被検査物、52…欠陥部、

101…欠陥検査装置、110…照射装置、111…照射光、112…光源、

113…パターン形成装置、114…遮光部材、115…投影位置変更装置、

116…パターン部材、117…収納容器、118…表示装置、118a…表示面、

120…撮像装置、122…移動機構、130…検出装置、190…縞状パターン、

195…欠陥パターン、

1142…マスク板、1142a…スリット、1171…パターン形成部。

【特許請求の範囲】

【請求項1】

透過性を有する被検査物(50)を通過した透過光に基づいて上記被検査物の欠陥部(52)を検出する欠陥検査装置において、

縞状のパターン(190)にてなる照射光(111)を上記被検査物へ照射する照射装置(110)と、

上記被検査物を通過した上記縞状パターンを撮像する撮像装置(120)と、

上記撮像装置に接続され、上記縞状パターンから上記欠陥部に応じて現れた欠陥パターン(195)を検出する検出装置(130)と、

を備えたことを特徴とする欠陥検査装置。

【請求項2】

上記照射装置は、光源(112)と、上記光源と上記被検査物との間に設けられ上記縞状パターンを形成するパターン形成装置(113)とを有する、請求項1記載の欠陥検査装置。

【請求項3】

上記パターン形成装置は、上記縞状パターンを形成する遮光部材(114)と、上記被検査物における上記縞状パターンの照射位置を変更するため上記遮光部材を移動させる投影位置変更装置(115)とを有する、請求項2記載の欠陥検査装置。

【請求項4】

上記遮光部材は、それぞれにスリット(1142a)を形成した2枚のマスク板(1142−1、1142−2)を有し、上記投影位置変更装置は、上記マスク板を相対的に移動させて上記縞状パターンの形状変更をさらに行う、請求項3記載の欠陥検査装置。

【請求項5】

上記縞状パターンは、幅W1にてなる暗部と幅W2にてなる明部とが交互に配列されたパターンであり、検出すべき最小の上記欠陥部の大きさをdとしたとき、d≧(W1+W2)の関係を満たす位置に上記遮光部材を移動させる動作制御を上記投影位置変更装置に対して行う制御装置(180)をさらに備えた、請求項3又は4に記載の欠陥検査装置。

【請求項6】

縞状パターンがd<(W1+W2)の関係にてなる上記暗部及び上記明部を有するとき、上記制御装置は、上記投影位置変更装置の動作制御を行って上記遮光部材を移動させ、かつ上記撮像装置に対して、上記遮光部材の移動毎に、上記被検査物を通過した上記縞状パターンの撮像を行わせる動作制御を行う、請求項5記載の欠陥検査装置。

【請求項7】

上記照射装置は、上記縞状パターンを表示面(118a)に表示するとともに表示した縞状パターンを上記被検査物へ照射する表示装置(118)である、請求項1記載の欠陥検査装置。

【請求項8】

上記照射装置は、光源(112)と、上記縞状パターンを表示し上記光源からの光を上記照射光として反射して上記被検査物へ照射するパターン部材(116)とを有する、請求項1記載の欠陥検査装置。

【請求項9】

上記照射装置は光源(112)を有し、上記被検査物と上記撮像装置とを相対的に移動させる移動装置(122)をさらに備えた、請求項1から8のいずれかに記載の欠陥検査装置。

【請求項10】

上記被検査物が流動体であり、上記照射装置は、光源(112)と、流動体状の被検査物を収納する収納容器であって上記光源と上記被検査物との間に位置し上記縞状パターンを形成したパターン形成部(1171)を有する収納容器(117)とを有する、請求項1記載の欠陥検査装置。

【請求項11】

上記照射装置は、上記被検査物とは異なる色にてなる上記照射光を上記被検査物へ照射する、請求項1から10のいずれかに記載の欠陥検査装置。

【請求項12】

上記撮像装置はスキャナーである、請求項1から11のいずれかに記載の欠陥検査装置。

【請求項13】

透過性を有する被検査物(50)を通過した透過光に基づいて上記被検査物の欠陥部(52)を検出する欠陥検査方法において、

縞状の第1パターンにてなる照射光を上記被検査物へ照射し、

上記第1パターンとは異なる縞状の第2パターンにてなる照射光を上記被検査物へ照射し、

上記被検査物を通過した上記第1縞状パターン及び上記第2縞状パターンを撮像し、

上記第1縞状パターン及び上記第2縞状パターンの少なくとも一方から上記欠陥部に応じて現れた欠陥パターン(195)を検出する、

ことを特徴とする欠陥検査方法。

【請求項14】

上記第1及び第2の縞状パターンのそれぞれは、幅W1にてなる暗部と幅W2にてなる明部とが交互に配列されたパターンであって、検出すべき最小の上記欠陥部の大きさをdとしたとき、d≧(W1+W2)の関係を満たすパターンであり、上記第1及び第2の縞状パターンがd<(W1+W2)の関係にてなる上記暗部及び上記明部を有するときには、上記第1及び第2の縞状パターンを作成する遮光部材(114)を移動させ、かつ該遮光部材の移動毎に、上記被検査物を通過した上記第1及び第2の縞状パターンの撮像を行う、請求項13記載の欠陥検査方法。

【請求項1】

透過性を有する被検査物(50)を通過した透過光に基づいて上記被検査物の欠陥部(52)を検出する欠陥検査装置において、

縞状のパターン(190)にてなる照射光(111)を上記被検査物へ照射する照射装置(110)と、

上記被検査物を通過した上記縞状パターンを撮像する撮像装置(120)と、

上記撮像装置に接続され、上記縞状パターンから上記欠陥部に応じて現れた欠陥パターン(195)を検出する検出装置(130)と、

を備えたことを特徴とする欠陥検査装置。

【請求項2】

上記照射装置は、光源(112)と、上記光源と上記被検査物との間に設けられ上記縞状パターンを形成するパターン形成装置(113)とを有する、請求項1記載の欠陥検査装置。

【請求項3】

上記パターン形成装置は、上記縞状パターンを形成する遮光部材(114)と、上記被検査物における上記縞状パターンの照射位置を変更するため上記遮光部材を移動させる投影位置変更装置(115)とを有する、請求項2記載の欠陥検査装置。

【請求項4】

上記遮光部材は、それぞれにスリット(1142a)を形成した2枚のマスク板(1142−1、1142−2)を有し、上記投影位置変更装置は、上記マスク板を相対的に移動させて上記縞状パターンの形状変更をさらに行う、請求項3記載の欠陥検査装置。

【請求項5】

上記縞状パターンは、幅W1にてなる暗部と幅W2にてなる明部とが交互に配列されたパターンであり、検出すべき最小の上記欠陥部の大きさをdとしたとき、d≧(W1+W2)の関係を満たす位置に上記遮光部材を移動させる動作制御を上記投影位置変更装置に対して行う制御装置(180)をさらに備えた、請求項3又は4に記載の欠陥検査装置。

【請求項6】

縞状パターンがd<(W1+W2)の関係にてなる上記暗部及び上記明部を有するとき、上記制御装置は、上記投影位置変更装置の動作制御を行って上記遮光部材を移動させ、かつ上記撮像装置に対して、上記遮光部材の移動毎に、上記被検査物を通過した上記縞状パターンの撮像を行わせる動作制御を行う、請求項5記載の欠陥検査装置。

【請求項7】

上記照射装置は、上記縞状パターンを表示面(118a)に表示するとともに表示した縞状パターンを上記被検査物へ照射する表示装置(118)である、請求項1記載の欠陥検査装置。

【請求項8】

上記照射装置は、光源(112)と、上記縞状パターンを表示し上記光源からの光を上記照射光として反射して上記被検査物へ照射するパターン部材(116)とを有する、請求項1記載の欠陥検査装置。

【請求項9】

上記照射装置は光源(112)を有し、上記被検査物と上記撮像装置とを相対的に移動させる移動装置(122)をさらに備えた、請求項1から8のいずれかに記載の欠陥検査装置。

【請求項10】

上記被検査物が流動体であり、上記照射装置は、光源(112)と、流動体状の被検査物を収納する収納容器であって上記光源と上記被検査物との間に位置し上記縞状パターンを形成したパターン形成部(1171)を有する収納容器(117)とを有する、請求項1記載の欠陥検査装置。

【請求項11】

上記照射装置は、上記被検査物とは異なる色にてなる上記照射光を上記被検査物へ照射する、請求項1から10のいずれかに記載の欠陥検査装置。

【請求項12】

上記撮像装置はスキャナーである、請求項1から11のいずれかに記載の欠陥検査装置。

【請求項13】

透過性を有する被検査物(50)を通過した透過光に基づいて上記被検査物の欠陥部(52)を検出する欠陥検査方法において、

縞状の第1パターンにてなる照射光を上記被検査物へ照射し、

上記第1パターンとは異なる縞状の第2パターンにてなる照射光を上記被検査物へ照射し、

上記被検査物を通過した上記第1縞状パターン及び上記第2縞状パターンを撮像し、

上記第1縞状パターン及び上記第2縞状パターンの少なくとも一方から上記欠陥部に応じて現れた欠陥パターン(195)を検出する、

ことを特徴とする欠陥検査方法。

【請求項14】

上記第1及び第2の縞状パターンのそれぞれは、幅W1にてなる暗部と幅W2にてなる明部とが交互に配列されたパターンであって、検出すべき最小の上記欠陥部の大きさをdとしたとき、d≧(W1+W2)の関係を満たすパターンであり、上記第1及び第2の縞状パターンがd<(W1+W2)の関係にてなる上記暗部及び上記明部を有するときには、上記第1及び第2の縞状パターンを作成する遮光部材(114)を移動させ、かつ該遮光部材の移動毎に、上記被検査物を通過した上記第1及び第2の縞状パターンの撮像を行う、請求項13記載の欠陥検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2006−267022(P2006−267022A)

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願番号】特願2005−88827(P2005−88827)

【出願日】平成17年3月25日(2005.3.25)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願日】平成17年3月25日(2005.3.25)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

[ Back to top ]