欠陥検査装置及び欠陥検査方法

【課題】再度精密検査行うという手間を省いて、製造物の欠陥の有無を高速に判別することができるようにすること。

【解決手段】製造物を画像撮影し、欠陥の有無を判定する装置において、製造物を設計したデータから製造物を撮影した際に欠陥がなければ得られるであろう製造所望画像101を作成し、その中から特に欠陥が発生しやすい検査部位102を選択させ、これに欠陥パターン103を上乗せして欠陥パターン付きテンプレート104を作成させる。製造物を画像撮影し、欠陥パターン付きテンプレート104をテンプレートとしてテンプレートマッチングを行い、マッチングさせた評価値から欠陥の有無を判定する。これにより、評価値から欠陥の有無を直接判定することができ、精密検査を行うことなく、素早く次の同じ型の製造物を検査することができる。

【解決手段】製造物を画像撮影し、欠陥の有無を判定する装置において、製造物を設計したデータから製造物を撮影した際に欠陥がなければ得られるであろう製造所望画像101を作成し、その中から特に欠陥が発生しやすい検査部位102を選択させ、これに欠陥パターン103を上乗せして欠陥パターン付きテンプレート104を作成させる。製造物を画像撮影し、欠陥パターン付きテンプレート104をテンプレートとしてテンプレートマッチングを行い、マッチングさせた評価値から欠陥の有無を判定する。これにより、評価値から欠陥の有無を直接判定することができ、精密検査を行うことなく、素早く次の同じ型の製造物を検査することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、欠陥検査装置及び欠陥検査方法に係り、特に、製造された製品が設計の予測範囲内で欠陥なく所望の形状に製造されているか否かを検査する欠陥検査装置及び欠陥検査方法に関する。

【背景技術】

【0002】

欠陥検査のために被検査対象を撮影した画像が所望の形状であるか否かを比較判定する技術として、テンプレートマッチングと呼ばれる技術が幅広く利用されている。そして、欠陥検査は、製造上の理由等により予め欠陥の出易い位置が判っている場合、テンプレートマッチングを利用して検査位置を見つけ、その後に、欠陥の出易い位置に欠陥があるか否かを精密に検査するという手順で行われるのが一般的である。

【0003】

テンプレートマッチングに関する従来技術として、例えば、非特許文献1等に記載された技術が知られている。この非特許文献1の5章3節、第84ページ〜第86ページには、テンプレートマッチングの基本的な方法が記載されている。この文献の図5.6には、(a)少女の顔画像を原画とし、(b)左目部分をテンプレートにして切り出し、原画像を濃度変換して作られた画像を入力画像として、入力画像の各部分でテンプレートとの相関演算を施した結果が例示されている。そして、この文献には、(c)相関係数のしきい値を0.99以上とした場合、テンプレートとして切り出した左目の位置のみマッチングするが、(d)相関係数のしきい値を0.8とした場合、左目だけでなく、右目にも幾つかマッチングする候補位置が現れることが例示されている。

【0004】

また、マッチングの演算時間を短縮するための技術が、特許文献1、2及び非特許文献1のそれぞれに記載されている。特許文献1に記載のものは、階層的にテンプレートの画像の大きさやサンプリングレート、候補点領域を小さくしていくというものであり、これにより、階層化していない大きなサイズのテンプレートを持つ場合より高速に演算を行うことができるというものである。そして、非特許文献1には、2値化画像の場合、平均値による引き算や正規化を省略できるとき、評価式として「距離」を用い演算時間を短縮して処理の高速化を図ることが記載されている。また、特許文献2には、認識対象物が比較的単純な形態の場合、認識対象物を構成する外接四角形の幅を直径とする円をテンプレートとして2値画像のマッチング演算の高速化を行う方法が記載されている。

【0005】

さらに、特許文献3には、大型液晶表示素子を形成する露光装置に適した位置合わせの誤認を抑止する方法が記載されている。この特許文献3に記載の技術は、テンプレート画像の中で誤差の多く発生する部分が予め判っている部分にマスキングを施し、撮影画像(入力画像)にも対応する候補位置に同様なマスキングを施して、マスキングを施していない領域のみについて、所定の評価式に基づく演算を行って評価することにより、誤差の大きい部位を排除した評価を行い、位置検出精度を向上することを可能にするというものである。

【特許文献1】特開昭63−211474号公報

【特許文献2】特開2001−351102号公報

【特許文献3】特開平8−181053号公報

【非特許文献1】著者:酒井幸市、書名:Visual C#.NET & Visual Basic.NETによるデジタル画像処理の基礎と応用−基本概念から顔画像認識まで、発行所:CQ出版社、発行年:2003年9月1日初版発行

【発明の開示】

【発明が解決しようとする課題】

【0006】

従来技術による欠陥検査方法は、予め欠陥の出易い位置をテンプレートマッチングにより見つけた後に、再度精密検査を行うため、検査の手順が多くなり、多くの時間がかかるという問題点を有している。

【0007】

本発明の目的は、前述した従来技術の問題点を解決し、再度精密検査行うという手間を省いて、高速に製造物である被検査対象の欠陥の有無を判別することができるようにした欠陥検査装置及び欠陥検査方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明によれば前記目的は、製造物が正しく製造できているか否かを検査する欠陥検査装置において、設計により派生する製造所望画像の原画像から製造所望画像を作成する製造所望画像作成手段と、前記製造所望画像の中で欠陥が発生しやすい部位の設定を行う検査部位設定手段と、前記製造所望画像の前記検査部位を切り出した部分画像に欠陥が発生しやすい欠陥パターンを上乗せして欠陥パターン付き部分画像を作成する欠陥パターン付き部分画像作成手段と、製造された被検査対象の製造物を撮影する撮影手段と、

前記撮影手段により撮影された被検査対象の画像を入力画像とし、前記欠陥パターン付き部分画像をテンプレートとして、テンプレートマッチングを行うテンプレートマッチング手段と、前記テンプレートマッチング手段から出力された評価値を元に欠陥の有無を判定する欠陥の有無判定手段とを有することにより達成される。

【0009】

また、前記目的は、製造物が正しく製造できているか否かを検査する欠陥検査装置において、製造物のサンプルを撮影してサンプル画像を作成する撮影手段と、前記サンプル画像の中で欠陥が発生しやすい部位の設定を行う検査部位設定手段と、前記サンプル画像の前記検査部位を切り出した部分画像に欠陥が発生しやすい欠陥パターンを上乗せして欠陥パターン付き部分画像を作成する欠陥パターン付き部分画像作成手段と、製造された被検査対象の製造物を撮影する撮影手段と、前記撮影手段により撮影された被検査対象の画像を入力画像とし、前記欠陥パターン付き部分画像をテンプレートとして、テンプレートマッチングを行うテンプレートマッチング手段と、前記テンプレートマッチング手段から出力された評価値を元に欠陥の有無を判定する欠陥の有無判定手段とを有することにより達成される。

【発明の効果】

【0010】

本発明によれば、被検査対象を撮影した画像の欠陥の有無を再度精密検査する手間を省くことができ、その分、検査時間を短縮することができる。

【発明を実施するための最良の形態】

【0011】

本発明は、欠陥検査装置が欠陥を検査するために実行する画像処理に特徴があり、その実施形態は、様々な形態を取ることができる。例えば、本発明の画像処理を実施する専用のハードウエアを作成することを実施形態とすることもできるし、本発明の画像処理プロセスを記述したソフトウエアを作成し、このソフトウェアを汎用の計算機に実行させる形態も取ることができる。

【0012】

汎用の計算機を用いる場合、ソフトウエアを記憶媒体に記録して提供することができる。ソフトウェアは、計算機を特定せずに実行可能なので、ソフトウェアを記録した記憶媒体は、本発明全体を実行するための重要な普遍的要素であり、組み込み先において任意の部品となる本発明の1つの実施形態である。ソフトウエアを記憶する記憶媒体としては、CD、DVD、メモリ−カード、HD、インターネットで接続・ダウンロード可能な外部記憶装置などがある。

【0013】

汎用の計算機は、例えば、市販の日立社製FLORA シリーズ、ソニー社製VAIOシリーズ、シャープ社製MEBIUSシリーズ等を用いることができ、OSは、市販のMicrosoft 社製のWINDOWS(登録商標) や誰でも入手可能なパブリックドメインのLINUX 等を用いることができる。ソフトウエアを作成する場合、作成作業を支援するツールとして、市販のBorland 社製のC++ Builder 、Microsoft 社製のVisual C++等を用いることができ、これにより、GUI(グラフィックユーザインターフェース)を伴ったソフト開発を容易に行うことができる。

【0014】

以下、本発明による欠陥検査装置及び欠陥検査方法の実施形態を図面により詳細に説明する。

【0015】

図2は本発明の第1の実施形態による欠陥検査装置の全体のシステム構成と計算装置の構成とを示すブロック図である。

【0016】

欠陥検査装置は、そのシステムとして、図2(a)に示すように、検査対象202を載置するステージ201と、撮影装置203と、計算装置204と、表示装置205とを備えて構成される。ステージ201は、検査対象202を乗せて撮影装置203の撮影視野に検査対象202を運ぶものである。撮影装置203は、検査対象202を撮影し、撮影画像を計算装置204に送信する。計算装置204は、前述の動作をコントロールするため、ステージ201、撮影装置203を動かす制御信号をステージ201、撮影装置203に送信する。また、計算装置204は、撮影装置203が撮影した画像を画像処理し、結果を表示装置205に表示する。なお、検査対象202は、1つとは限らず、ステージ201は、数々の検査対象群を載せ、順次、撮影装置203の撮影視野に検査対象202を送り込むように制御される。

【0017】

また、計算装置204は、CD等の記憶媒体やインターネット回線を通し、検査対象の設計時の製造所望画像等の情報外部から入手したり、逆に、計算装置204が計算した処理結果を外部に渡すこともできる。

【0018】

本発明は、計算装置204が画像処理する画像処理の方法に関するものであり、特に、画像処理の中でもテンプレートマッチング処理の処理方法、具体的には、テンプレートを加工する処理を設け、欠陥の有無を数値で判別できるようにした点に特徴を有する。

【0019】

計算装置204は、よく知られている構成のものでよく、図2(b)に示すように、CPU210、ハードディスク(HDD)等による記憶装置211、キーボード、マウス等による入力装置212、メインメモリ213を備えて構成される。そして、メインメモリ213には、図3により後述する本発明の各処理を行うソフトウェアにより構成される製造所望画像作成処理部214、検査部位設定処理部215、パターン上乗せ処理部216、テンプレートマッチング処理部217、欠陥の有無判定処理部218が格納される。

【0020】

図3は本発明の第1の実施形態による欠陥検査装置の全体の処理動作を説明するフローチャートであり、次に、これについて説明する。

【0021】

(1)まず、計算装置204は、検査対象202の製造を設計したときに作成した製造所望画像101(例については後述する)の原画像をCDまたはインターネット回線等を介して外部から情報取得する。そして、計算装置204は、検査対象202の撮影時の倍率等の情報から、検査対象202を撮影したときのサイズと同じサイズになるように、取得した製造所望画像101の原画像に対して拡大、縮小、回転等の幾何変換を施して、製造所望画像101を作成する(ステップ301)。

【0022】

(2)計算装置204は、表示装置205に製造所望画像101を表示し、オペレータに、製造上のプロセスの問題で特に欠陥が発生しやすい検査部位102(例については後述する)を設定させる(ステップ302)。

【0023】

(3)計算装置204は、ステップ302の処理でオペレータが選択した欠陥が発生しやすい検査部位102を表示装置205に表示し、オペレータに、発生しやすい欠陥パターン103(例については後述する)を画面上で操作して上乗せし、欠陥パターン付きのテンプレート104(例については後述する)を作成させる。このテンプレートは、以後のステップ305の処理で行われるテンプレートマッチング処理のテンプレートとして利用される。

【0024】

なお、前述において、ステップ302、303で行われるオペレータが画面操作して特定の場所を指定したり所望のパターンを上乗せする操作は、所謂GUI(グラフィックユーザインターフェース)であり、市販のGUIソフト作成支援ツール(例えば、Borland社のC++ BuilderやMicrosoft社の Visual C++など)を用いて行うことができる(ステップ303)。

【0025】

(4)次に、検査を所望する検査対象202をステージ201上に載置し、検査対象202が撮影装置203の撮影視野に入るようにする。撮影装置203は、撮影対象を撮影し、撮影画像を計算装置204に送る。この検査対象202を撮影した画像は、ステップ302で設定した検査部位102と同じ部位を画像中に含んでいる(ステップ304)。

【0026】

(5)計算装置204は、ステップ303の処理で作成した欠陥パターン付きテンプレート104とステップ304の処理で撮影した画像とのテンプレートマッチングを行い、各部位の評価値を得る。テンプレートマッチングとは、テンプレートと撮影画像の各部位の部分画像を所定の評価式に基づいて演算し、各部位の類似度を評価する処理のことである。結果として、検査対象の撮影画像の各部位の部分画像で類似度を評価した評価値が部位毎に得られる。その後、評価値の高い場所を出力する処理まで含めてテンプレートマッチングと呼ぶ場合が多いが、ここでは、各部位の類似度を評価した評価値を求める処理までとする。具体的な方法としては、例えば、前述した非特許文献1に記載された方法を用いることができる。マッチングの評価式も、前述した非特許文献1に記載された「相関」を用いる方法のほか、「積和」や「差の2乗」、「平均からの差の2乗和」等の様々な評価式で評価することができる。評価式は、撮影する検査対象の画像の性質と、前述したステップ303の処理で作成したテンプレートの性質などに依存して適切な評価式を選択することができる。マッチングの評価式の具体例については後述する(ステップ305)。

【0027】

(6)次に、計算装置204は、前述のステップ305でのテンプレートマッチングの処理で求めた各部位の評価を元に欠陥の有無を判断する。マッチングの評価式を「相関」や「積和」にした場合、各部位の評価値の中から評価値が最も高いものを選択し、その値が検査部位102を評価した値であると見なす。計算装置204は、この値が、所定の値より大きい場合、欠陥があると判定し、表示装置205に欠陥があると表示し、この値が所定の値より小さい場合、欠陥がないと判定し、表示装置205に欠陥がないと表示する。また、テンプレートマッチングの評価式を「差の2乗」や「平均からの差の2乗和」にした場合、評価値が最小である部位の値が検査部位102を評価した値であると見なし、その値が所定の値より小さい場合に欠陥があると判定し、その値が所定の値より大きい場合は欠陥がないと判定する(ステップ306)。

【0028】

(7)ステップ306の処理で、1つの検査対象202の撮影画像の欠陥の有無を判定する処理が終了すれば、計算装置204は、撮影して検査を済ませた検査対象202を撮影装置203の撮影の視野外に送り、別の検査対象202を撮影の視野内に入れるようにステージ201を制御し、ステップ304からの処理に戻って、一連の同一製品についての製品検査を順次実行する。

【0029】

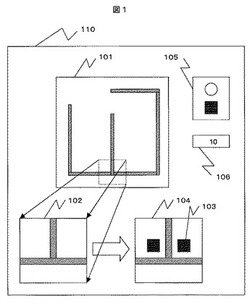

図1は前述で説明したステップ302とステップ303との処理において、オペレータが表示装置205の表示画面110に表示された画像を見ながらGUI(グラフィックユーザーインターフィース)を用いて画面を操作する際に表示される表示画面110の例を示す図である。以下では、図3のステップ番号と、図1を参照して、オペレータが操作する流れと表示画面110の例について説明する。

【0030】

ステップ302での処理開始時、表示画面110には、製造所望画像101が表示画面110の上部に表示されている。オペレータは、この画像を見て製造上のプロセスの問題で特に欠陥が発生しやすい検査部位102をマウスピックして指定する。計算装置204は、オペレータがマウスによって指定した画像位置の情報を受け取り、オペレータがピックした所望の部分画像を欠陥が発生しやすい検査部位102として表示画面110の左下に表示する。

【0031】

オペレータは、ステップ303での処理において、表示画面110の左下に表示された欠陥が発生しやすい検査部位102の中の画像の位置をマウスピックして、上乗せする欠陥パターン103の位置を指定する。計算装置204は、オペレータが操作した位置の情報に基づき、その位置にデフォルトとしての欠陥パターンを上乗せし、欠陥パターン付きのテンプレート104を画面右下に表示する。その後、オペレータは、欠陥パターン103の形状や大きさの選定行う。

【0032】

すなわち、オペレータは、表示画面110の右上に表示された形状設定パネル105内に複数格納されている欠陥パターンをマウスピックすることにより、欠陥パターン103の形状の選択を行い、数値入力ボックス106に数字を入力することにより、指定された形状を持つ指定された大きさの欠陥パターン103を検査部位102の画像内に上乗せして、欠陥パターン付きのテンプレート104を作成する。また、欠陥パターンの位置の修正は、画面右下に表示されたテンプレート104内の欠陥パターン103をマウスによりピックアンドムーブして移動させることにより行うことができる。前述のような操作で、欠陥パターン付きのテンプレート104が作成され、このテンプレート104がマッチングに利用される。

【0033】

前述で表示画面に基づいて、GUI(グラフィックユーザインターフェース)を介してオペレータが行う操作の流れを説明したが、GUIを作成する業者及び之に準じる技能を持つ者は、前述した操作の流れから市販のGUIソフト作成支援ツール(例えば、Borland社のC++ BuilderやMicrosoft社の Visual C++など)を用いてプログラムを作成することができ、計算装置204にそのプログラムを組み込むことにより、前述したような操作を行うことが可能な装置を作成することができる。

【0034】

図4は従来技術による欠陥検査装置の全体の処理動作を説明するフローチャートであり、ここで、図3により説明した本発明の第1の実施形態による欠陥検査装置の全体の処理動作との比較のために、従来技術の場合の処理動作について説明する。

【0035】

図3により説明した本発明の第1の実施形態での処理手順と、図4に示す従来技術での処理手順とを対比すると、従来技術は、本発明における欠陥が発生しやすいパターンの上乗せステップ303がなく、欠陥の有無判定のステップ306も、直ぐには行うことができず、検査位置の確定のステップ406の処理を行った後、欠陥の精密検査・判定のステップ407の処理に進むようになっている点が本発明の実施形態の場合と相違する。

【0036】

図4に示すフローから、本発明の第1の実施形態の特徴は、ステップ303を設けることにより、従来技術でのステップ406、407の処理を行う必要をなくして、ステップ306の処理で欠陥の有無を判定することができるようになっている点であることが判る。

【0037】

なお、本発明の第1の実施形態におけるステップ303の処理は、一連の同一製品の検査では1回だけ行う処理であり、従来技術におけるステップ406、407の処理は、一連の同一製品の検査で毎回行う処理である。すなわち、本発明の第1の実施形態は、従来、毎回行う必要のあったステップ406、407の処理を、ステップ306の処理に簡略化することができることとなり、全体の処理時間の短縮を図ることができる。

【0038】

図4に示す従来技術の場合の処理フローには、図3に示して説明した本発明の第1の実施形態での処理フローと同一の処理ステップについて、同一のステップ番号を付与している。そして、図4におけるステップ302での処理は、図3に示すステップ302と同一であるが、この処理で設定した特に欠陥が発生しやすい検査部位102が、そのままテンプレートとしてステップ305の処理で利用され、また、図4におけるステップ305での処理は、図4のステップ302の処理で設定した特に欠陥が発生しやすい検査部位102をテンプレートとして利用して行われるが、処理の内容は、図3のステップ305での処理と全く同一である。

【0039】

図4のステップ406での処理は、計算装置204が、ステップ305の処理でのテンプレートマッチングにより求めた各部位の評価を元に、この中から評価値が最も高い部位を検査部位102のある部位と確定する処理である。また、図4のステップ407での処理は、計算装置204が、ステップ406での処理で確定した検査部位102を所定の検査処理に基づいて欠陥の有無の精密に検査を行い、欠陥の有無を判定する処理である。精密検査処理は、欠陥の出易い部位の欠陥パターン部にある画素値の総和を求め、これが所定の値より大きい場合に欠陥があると判断し、所定の値より小さい場合に欠陥がないと判断することにより行う。

【0040】

その後、図3により説明した本発明の第1の実施形態での処理の場合と同様に、計算装置204は、撮影して検査を済ませた検査対象202を撮影装置203の撮影の視野外に送り、別の検査対象202を撮影の視野内に入れるようにステージ201を制御し、ステップ304からの処理に戻って、一連の同一製品についての製品検査を順次実行する。

【0041】

前述までで、本発明の第1の実施形態と従来技術とについてそれぞれの全体の処理手順を説明したが、本発明の特徴は、特に、欠陥が発生しやすいパターンを上乗せする処理ステップ303を備える点にあり、本発明は、これにより、欠陥の有無の判定を行うステップ306での処理で、テンプレートマッチングの処理305の結果をそのまま利用して欠陥の有無を判定することができる。

【0042】

次に、前述で説明した本発明の第1の実施形態での処理における図3のステップ305でのテンプレートマッチングの処理で行う評価式の具体例を4例、式(1)〜式(4)により、詳細に説明する。

【0043】

val=(Σ(T(i,j)-ht)*(G(i,j)-hg))/(|T-ht|・|G-hg|) …………(1)

式(1)は、相関による評価式であり、この式(1)において、

val は求まる評価値、

T(i,j)は、テンプレートのi行j列にある画素の輝度値、

G(i,j)は、検査対象を撮影した画像の中から着目したテンプレートと同じサイズの部分画像を切り出した部分画像のi行j列にある画素の輝度値、

htは、テンプレートの平均輝度値、すなわち、ht=ΣT(i,j)/(Nx・Ny)、

hgは、着目した部分画像の平均輝度値、すなわち、hg=ΣG(i,j)/(Nx・Ny)、

Nxは、テンプレートの行サイズ、Nyは、テンプレートの列サイズ、

|T-ht|は、テンプレート全体の平均輝度からの差の大きさ、すなわち、

|T-ht|=sqrt(Σ(T(i,j)-ht)*(T(i,j)-ht))、

|G-hg|は、部分画像全体の平均輝度からの差の大きさ、すなわち、

|G-hg|=sqrt(Σ(G(i,j)-hg)*(G(i,j)-hg))、

sqrtは、ルート、

Σは、i行j列について全ての組み合わせの総和を意味する。

【0044】

Val=ΣT(i,j)*G(i,j)) …………(2)

式(2)は積和による評価式であり、前述した非特許文献では「距離」である。この式(2)における各項の意味は、式(1)の場合と同一である。

【0045】

Val=Σ(T(i,j)-G(i,j))*(T(i,j)-G(i,j)) …………(3)

式(3)は差の2乗和による評価式であり、この式(3)における各項の意味は、式(1)の場合と同一である。

【0046】

Val=Σ(T(i,j)-ht-G(i,j)+gt)*(T(i,j)-ht-G(i,j)+gt) …………(4)

式(4)は平均からの差の2乗和による評価式であり、この式(4)における各項の意味は、式(1)の場合と同一である。

【0047】

なお、テンプレートマッチングは、切り出せる部分画像全てについて、前述で説明したような所定の評価式に基づいて、評価値を計算し、テンプレートと最も類似した部分領域を探す処理である。そして、評価式として、「相関」や「積和」を用いる評価であれば、その結果から評価値の最も高いものを選択し、「差の2乗和」や「平均からの差の2乗和」を用いる評価であれば、その結果から評価値の最も低いものを選択することにより、テンプレートと最も類似した部分領域として探す出す処理である。

【0048】

そして、本発明は、ステップ305での処理により、部分画像の全てについて評価値を出し、ステップ306の処理で評価値に基づいて、テンプレートと類似した部分領域を探し、その値から欠陥の有無も判定している。

【0049】

次に、前述で説明した本発明の全体の処理手順の中で、図3に示すステップ303の処理において、欠陥が発生しやすい検査部位102に、発生しやすい欠陥パターン103を上乗せして欠陥パターン付きのテンプレート104を作成する処理の具体例を2例、式(5)、式(6)により、詳細に説明する。

【0050】

検査部位102に欠陥パターン103を上乗せする画像の加算は、以下に示すような式(5)基づいた単純加算を行うことであってよい。

【0051】

C(i,j)=A(i,j)+B(i,j) …………(5)

式(5)において、

A(i,j)は、検査部位102のi行j列にある画素の輝度値、

B(i,j)は、発生しやすい欠陥パターン103のi行j列にある画素の輝度値、

C(i,j)は、単純加算してできた画素値、

(i,j)は、画像の着目する画素の位置である。

【0052】

画像同士の加算処理は、画像の全ての画素の位置で、前述した式(5)に示す加算処理を行うことにより実施することができる。この加算は、画像どうしの単純加算処理である。また、画像の加算は、以下に示す式(6)の重み付き加算によっても行うことができる。

【0053】

C(i,j)=A(i,j)+α・B(i,j) …………(6)

式(6)において、αは、重み係数であり、α=1の場合が、式(5)の単純加算に相当することになる。

【0054】

図5は前述で説明した図3のステップ303での処理において作成された発生しやすい欠陥パターン103を上乗せした欠陥パターン付きテンプレート104を示す図である。ここに示す欠陥パターン付きテンプレート104は、前述で説明した式(5)や式(6)等による処理を行った結果として得られるものである。

【0055】

図5に示すように、欠陥パターン付きテンプレート104には、欠陥パターン103と本来の構造パターン501とがある。本来の構造パターン501と欠陥パターン103との間隔502は、欠陥パターンの位置や大きさを調整することにより調整することが可能である。間隔502をあまり狭めすぎると、本来の構造パターン501の製造誤差に入るもので、不良品として認められないものも、不良品と見なし欠陥ありと判定するようになる。また、間隔502をあまり広げすぎると、不良品であっても、欠陥なしと判定するようになる。このため、間隔502は、これらのバランスを考慮して、検査する対象毎に適切に指定する。

【0056】

前述したように、本発明の最大の特徴は、欠陥パターン付きテンプレート104を作成することにある。本発明は、欠陥パターン付きテンプレート104をテンプレートとして、前述した非特許文献1に記載されたテンプレートマッチングを行う。マッチングの評価式は、「相関」や「積和」等、画像の性質に応じて適切なものが選択される。本発明は、欠陥パターン付きテンプレート104をテンプレートにしたため、欠陥があると類似度が増大し、結果として評価値が所定の値より類似度が高いと見なす方向にあるかないかにより、欠陥の有無まで判定することができるようになる効果を得ることができる。

【0057】

次に、本発明の第2の実施形態によるテンプレートマッチング装置について説明するが、第2の実施形態の全体のシステム構成と計算装置の構成とは、図2に示した第1の実施形態の場合と同一である。そして、第2の実施形態は、計算装置のメインメモリ213に、図示しないが、製造所望画像作成処理部214に代わって、製造物のサンプルを撮影してサンプル画像を作成する処理部が格納される点で、第1の実施形態と相違している。

【0058】

図6は本発明の第2の実施形態による欠陥検査装置の全体の処理動作を説明するフローチャートであり、次に、これについて説明する。図6に示す本発明の第2の実施形態での処理は、図3に示した本発明の第1の実施形態におけるステップ301の代わりにステップ601でのサンプルの撮影の処理を行うこととしたもので、他の処理は、第1の実施形態の場合と同様である。以下、図6に示すフローを参照して、本発明の第2の実施形態での処理について、第1の実施形態と相違する点について説明する。

【0059】

第2の実施形態において、ステップ601での処理で、まず、一連の同一の製造物を検査する前に、欠陥のない製造物のサンプルを撮影する。撮影条件は、以後のステップ304での被検査対象の撮影の場合と同一の縮尺の画像が得られるように、倍率等を同一の条件とする。

【0060】

ステップ302の処理では、第1の実施形態と同様な処理が行われるが、参照する画像が、製造所望画像101ではなく、サンプルを撮影した画像であることだけが異なる。その後の、ステップ303〜306の処理は、第1の実施形態の場合と同様に行われる。

【0061】

前述したように、本発明の第2の実施形態による欠陥検査装置は、検査所望画像101の代わりにサンプル撮影画像を用いる点が第1の実施形態と異なるだけで、他の処理は全く第1の実施形態と同一である。

【0062】

前述した本発明の第1の実施形態は、ステップ301の処理で検査対象202の製造を設計したときに作成した製造所望画像101の原画像を取得し、この画像幾何変換を施して、製造所望画像101を作成するとしているが、本発明は、設計時の設計データを取得し、ステップ301で、設計時の処理と同様の処理を施して製造所望画像を作成するようにすることもできる。

【0063】

また、本発明は、その他にも、設計時に製造所望画像の原画像を作成するだけでなく、特に欠陥が発生しやすい部位を指定し、これに欠陥パターン103を上乗せし欠陥時の予想画像の原画像を作成し、検査時のスケールも設計時に決めて、撮影時のスケールに合わせた欠陥時の予想画像を作成し、これを欠陥パターン付きテンプレート104として、これを計算装置204に送り、ステップ301とステップ302との処理を計算装置204で不要にすることもできる。

【0064】

前述したように、本発明の実施形態はは多くあるが、本発明は、欠陥パターン103をテンプレートに付加して作成した欠陥パターン付きテンプレート104をテンプレートとしてテンプレートマッチングを行っているので、テンプレートマッチングを行って得られる各部分画像の評価値を参照して欠陥の有無まで一度に判定することができるようになるという効果を得ることができる。

【産業上の利用可能性】

【0065】

本発明は、画像を取得して欠陥の有無を検査する検査装置の産業分野に利用することが可能性である。例えば、回路パターンの欠陥検査、血液の赤血球の異常形状検査等に適用することができる。

【図面の簡単な説明】

【0066】

【図1】オペレータが表示画面に表示された画像を見ながらGUIを用いて画面を操作する際に表示される表示画面の例を示す図である。

【図2】本発明の第1の実施形態による欠陥検査装置の全体のシステム構成と計算装置の構成とを示すブロック図である。

【図3】本発明の第1の実施形態による欠陥検査装置の全体の処理動作を説明するフローチャートである。

【図4】従来技術による欠陥検査装置の全体の処理動作を説明するフローチャートである。

【図5】発生しやすい欠陥パターンを上乗せした欠陥パターン付きテンプレートを示す図である。

【図6】本発明の第2の実施形態による欠陥検査装置の全体の処理動作を説明するフローチャートである。

【符号の説明】

【0067】

101 製造所望画像

102 検査部位

103 欠陥パターン

104 欠陥パターン付きテンプレート

105 形状設定パネル

106 数値入力ボックス

110 表示画面

201 ステージ

202 検査対象

203 撮影装置

204 計算装置

205 表示装置

210 CPU

211 HDD

212 入力装置

213 メインメモリ

214 製造所望画像作成処理部

215 検査部位設定処理部

216 パターン上乗せ処理部

217 テンプレートマッチング処理部

218 欠陥の有無判定処理部

【技術分野】

【0001】

本発明は、欠陥検査装置及び欠陥検査方法に係り、特に、製造された製品が設計の予測範囲内で欠陥なく所望の形状に製造されているか否かを検査する欠陥検査装置及び欠陥検査方法に関する。

【背景技術】

【0002】

欠陥検査のために被検査対象を撮影した画像が所望の形状であるか否かを比較判定する技術として、テンプレートマッチングと呼ばれる技術が幅広く利用されている。そして、欠陥検査は、製造上の理由等により予め欠陥の出易い位置が判っている場合、テンプレートマッチングを利用して検査位置を見つけ、その後に、欠陥の出易い位置に欠陥があるか否かを精密に検査するという手順で行われるのが一般的である。

【0003】

テンプレートマッチングに関する従来技術として、例えば、非特許文献1等に記載された技術が知られている。この非特許文献1の5章3節、第84ページ〜第86ページには、テンプレートマッチングの基本的な方法が記載されている。この文献の図5.6には、(a)少女の顔画像を原画とし、(b)左目部分をテンプレートにして切り出し、原画像を濃度変換して作られた画像を入力画像として、入力画像の各部分でテンプレートとの相関演算を施した結果が例示されている。そして、この文献には、(c)相関係数のしきい値を0.99以上とした場合、テンプレートとして切り出した左目の位置のみマッチングするが、(d)相関係数のしきい値を0.8とした場合、左目だけでなく、右目にも幾つかマッチングする候補位置が現れることが例示されている。

【0004】

また、マッチングの演算時間を短縮するための技術が、特許文献1、2及び非特許文献1のそれぞれに記載されている。特許文献1に記載のものは、階層的にテンプレートの画像の大きさやサンプリングレート、候補点領域を小さくしていくというものであり、これにより、階層化していない大きなサイズのテンプレートを持つ場合より高速に演算を行うことができるというものである。そして、非特許文献1には、2値化画像の場合、平均値による引き算や正規化を省略できるとき、評価式として「距離」を用い演算時間を短縮して処理の高速化を図ることが記載されている。また、特許文献2には、認識対象物が比較的単純な形態の場合、認識対象物を構成する外接四角形の幅を直径とする円をテンプレートとして2値画像のマッチング演算の高速化を行う方法が記載されている。

【0005】

さらに、特許文献3には、大型液晶表示素子を形成する露光装置に適した位置合わせの誤認を抑止する方法が記載されている。この特許文献3に記載の技術は、テンプレート画像の中で誤差の多く発生する部分が予め判っている部分にマスキングを施し、撮影画像(入力画像)にも対応する候補位置に同様なマスキングを施して、マスキングを施していない領域のみについて、所定の評価式に基づく演算を行って評価することにより、誤差の大きい部位を排除した評価を行い、位置検出精度を向上することを可能にするというものである。

【特許文献1】特開昭63−211474号公報

【特許文献2】特開2001−351102号公報

【特許文献3】特開平8−181053号公報

【非特許文献1】著者:酒井幸市、書名:Visual C#.NET & Visual Basic.NETによるデジタル画像処理の基礎と応用−基本概念から顔画像認識まで、発行所:CQ出版社、発行年:2003年9月1日初版発行

【発明の開示】

【発明が解決しようとする課題】

【0006】

従来技術による欠陥検査方法は、予め欠陥の出易い位置をテンプレートマッチングにより見つけた後に、再度精密検査を行うため、検査の手順が多くなり、多くの時間がかかるという問題点を有している。

【0007】

本発明の目的は、前述した従来技術の問題点を解決し、再度精密検査行うという手間を省いて、高速に製造物である被検査対象の欠陥の有無を判別することができるようにした欠陥検査装置及び欠陥検査方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明によれば前記目的は、製造物が正しく製造できているか否かを検査する欠陥検査装置において、設計により派生する製造所望画像の原画像から製造所望画像を作成する製造所望画像作成手段と、前記製造所望画像の中で欠陥が発生しやすい部位の設定を行う検査部位設定手段と、前記製造所望画像の前記検査部位を切り出した部分画像に欠陥が発生しやすい欠陥パターンを上乗せして欠陥パターン付き部分画像を作成する欠陥パターン付き部分画像作成手段と、製造された被検査対象の製造物を撮影する撮影手段と、

前記撮影手段により撮影された被検査対象の画像を入力画像とし、前記欠陥パターン付き部分画像をテンプレートとして、テンプレートマッチングを行うテンプレートマッチング手段と、前記テンプレートマッチング手段から出力された評価値を元に欠陥の有無を判定する欠陥の有無判定手段とを有することにより達成される。

【0009】

また、前記目的は、製造物が正しく製造できているか否かを検査する欠陥検査装置において、製造物のサンプルを撮影してサンプル画像を作成する撮影手段と、前記サンプル画像の中で欠陥が発生しやすい部位の設定を行う検査部位設定手段と、前記サンプル画像の前記検査部位を切り出した部分画像に欠陥が発生しやすい欠陥パターンを上乗せして欠陥パターン付き部分画像を作成する欠陥パターン付き部分画像作成手段と、製造された被検査対象の製造物を撮影する撮影手段と、前記撮影手段により撮影された被検査対象の画像を入力画像とし、前記欠陥パターン付き部分画像をテンプレートとして、テンプレートマッチングを行うテンプレートマッチング手段と、前記テンプレートマッチング手段から出力された評価値を元に欠陥の有無を判定する欠陥の有無判定手段とを有することにより達成される。

【発明の効果】

【0010】

本発明によれば、被検査対象を撮影した画像の欠陥の有無を再度精密検査する手間を省くことができ、その分、検査時間を短縮することができる。

【発明を実施するための最良の形態】

【0011】

本発明は、欠陥検査装置が欠陥を検査するために実行する画像処理に特徴があり、その実施形態は、様々な形態を取ることができる。例えば、本発明の画像処理を実施する専用のハードウエアを作成することを実施形態とすることもできるし、本発明の画像処理プロセスを記述したソフトウエアを作成し、このソフトウェアを汎用の計算機に実行させる形態も取ることができる。

【0012】

汎用の計算機を用いる場合、ソフトウエアを記憶媒体に記録して提供することができる。ソフトウェアは、計算機を特定せずに実行可能なので、ソフトウェアを記録した記憶媒体は、本発明全体を実行するための重要な普遍的要素であり、組み込み先において任意の部品となる本発明の1つの実施形態である。ソフトウエアを記憶する記憶媒体としては、CD、DVD、メモリ−カード、HD、インターネットで接続・ダウンロード可能な外部記憶装置などがある。

【0013】

汎用の計算機は、例えば、市販の日立社製FLORA シリーズ、ソニー社製VAIOシリーズ、シャープ社製MEBIUSシリーズ等を用いることができ、OSは、市販のMicrosoft 社製のWINDOWS(登録商標) や誰でも入手可能なパブリックドメインのLINUX 等を用いることができる。ソフトウエアを作成する場合、作成作業を支援するツールとして、市販のBorland 社製のC++ Builder 、Microsoft 社製のVisual C++等を用いることができ、これにより、GUI(グラフィックユーザインターフェース)を伴ったソフト開発を容易に行うことができる。

【0014】

以下、本発明による欠陥検査装置及び欠陥検査方法の実施形態を図面により詳細に説明する。

【0015】

図2は本発明の第1の実施形態による欠陥検査装置の全体のシステム構成と計算装置の構成とを示すブロック図である。

【0016】

欠陥検査装置は、そのシステムとして、図2(a)に示すように、検査対象202を載置するステージ201と、撮影装置203と、計算装置204と、表示装置205とを備えて構成される。ステージ201は、検査対象202を乗せて撮影装置203の撮影視野に検査対象202を運ぶものである。撮影装置203は、検査対象202を撮影し、撮影画像を計算装置204に送信する。計算装置204は、前述の動作をコントロールするため、ステージ201、撮影装置203を動かす制御信号をステージ201、撮影装置203に送信する。また、計算装置204は、撮影装置203が撮影した画像を画像処理し、結果を表示装置205に表示する。なお、検査対象202は、1つとは限らず、ステージ201は、数々の検査対象群を載せ、順次、撮影装置203の撮影視野に検査対象202を送り込むように制御される。

【0017】

また、計算装置204は、CD等の記憶媒体やインターネット回線を通し、検査対象の設計時の製造所望画像等の情報外部から入手したり、逆に、計算装置204が計算した処理結果を外部に渡すこともできる。

【0018】

本発明は、計算装置204が画像処理する画像処理の方法に関するものであり、特に、画像処理の中でもテンプレートマッチング処理の処理方法、具体的には、テンプレートを加工する処理を設け、欠陥の有無を数値で判別できるようにした点に特徴を有する。

【0019】

計算装置204は、よく知られている構成のものでよく、図2(b)に示すように、CPU210、ハードディスク(HDD)等による記憶装置211、キーボード、マウス等による入力装置212、メインメモリ213を備えて構成される。そして、メインメモリ213には、図3により後述する本発明の各処理を行うソフトウェアにより構成される製造所望画像作成処理部214、検査部位設定処理部215、パターン上乗せ処理部216、テンプレートマッチング処理部217、欠陥の有無判定処理部218が格納される。

【0020】

図3は本発明の第1の実施形態による欠陥検査装置の全体の処理動作を説明するフローチャートであり、次に、これについて説明する。

【0021】

(1)まず、計算装置204は、検査対象202の製造を設計したときに作成した製造所望画像101(例については後述する)の原画像をCDまたはインターネット回線等を介して外部から情報取得する。そして、計算装置204は、検査対象202の撮影時の倍率等の情報から、検査対象202を撮影したときのサイズと同じサイズになるように、取得した製造所望画像101の原画像に対して拡大、縮小、回転等の幾何変換を施して、製造所望画像101を作成する(ステップ301)。

【0022】

(2)計算装置204は、表示装置205に製造所望画像101を表示し、オペレータに、製造上のプロセスの問題で特に欠陥が発生しやすい検査部位102(例については後述する)を設定させる(ステップ302)。

【0023】

(3)計算装置204は、ステップ302の処理でオペレータが選択した欠陥が発生しやすい検査部位102を表示装置205に表示し、オペレータに、発生しやすい欠陥パターン103(例については後述する)を画面上で操作して上乗せし、欠陥パターン付きのテンプレート104(例については後述する)を作成させる。このテンプレートは、以後のステップ305の処理で行われるテンプレートマッチング処理のテンプレートとして利用される。

【0024】

なお、前述において、ステップ302、303で行われるオペレータが画面操作して特定の場所を指定したり所望のパターンを上乗せする操作は、所謂GUI(グラフィックユーザインターフェース)であり、市販のGUIソフト作成支援ツール(例えば、Borland社のC++ BuilderやMicrosoft社の Visual C++など)を用いて行うことができる(ステップ303)。

【0025】

(4)次に、検査を所望する検査対象202をステージ201上に載置し、検査対象202が撮影装置203の撮影視野に入るようにする。撮影装置203は、撮影対象を撮影し、撮影画像を計算装置204に送る。この検査対象202を撮影した画像は、ステップ302で設定した検査部位102と同じ部位を画像中に含んでいる(ステップ304)。

【0026】

(5)計算装置204は、ステップ303の処理で作成した欠陥パターン付きテンプレート104とステップ304の処理で撮影した画像とのテンプレートマッチングを行い、各部位の評価値を得る。テンプレートマッチングとは、テンプレートと撮影画像の各部位の部分画像を所定の評価式に基づいて演算し、各部位の類似度を評価する処理のことである。結果として、検査対象の撮影画像の各部位の部分画像で類似度を評価した評価値が部位毎に得られる。その後、評価値の高い場所を出力する処理まで含めてテンプレートマッチングと呼ぶ場合が多いが、ここでは、各部位の類似度を評価した評価値を求める処理までとする。具体的な方法としては、例えば、前述した非特許文献1に記載された方法を用いることができる。マッチングの評価式も、前述した非特許文献1に記載された「相関」を用いる方法のほか、「積和」や「差の2乗」、「平均からの差の2乗和」等の様々な評価式で評価することができる。評価式は、撮影する検査対象の画像の性質と、前述したステップ303の処理で作成したテンプレートの性質などに依存して適切な評価式を選択することができる。マッチングの評価式の具体例については後述する(ステップ305)。

【0027】

(6)次に、計算装置204は、前述のステップ305でのテンプレートマッチングの処理で求めた各部位の評価を元に欠陥の有無を判断する。マッチングの評価式を「相関」や「積和」にした場合、各部位の評価値の中から評価値が最も高いものを選択し、その値が検査部位102を評価した値であると見なす。計算装置204は、この値が、所定の値より大きい場合、欠陥があると判定し、表示装置205に欠陥があると表示し、この値が所定の値より小さい場合、欠陥がないと判定し、表示装置205に欠陥がないと表示する。また、テンプレートマッチングの評価式を「差の2乗」や「平均からの差の2乗和」にした場合、評価値が最小である部位の値が検査部位102を評価した値であると見なし、その値が所定の値より小さい場合に欠陥があると判定し、その値が所定の値より大きい場合は欠陥がないと判定する(ステップ306)。

【0028】

(7)ステップ306の処理で、1つの検査対象202の撮影画像の欠陥の有無を判定する処理が終了すれば、計算装置204は、撮影して検査を済ませた検査対象202を撮影装置203の撮影の視野外に送り、別の検査対象202を撮影の視野内に入れるようにステージ201を制御し、ステップ304からの処理に戻って、一連の同一製品についての製品検査を順次実行する。

【0029】

図1は前述で説明したステップ302とステップ303との処理において、オペレータが表示装置205の表示画面110に表示された画像を見ながらGUI(グラフィックユーザーインターフィース)を用いて画面を操作する際に表示される表示画面110の例を示す図である。以下では、図3のステップ番号と、図1を参照して、オペレータが操作する流れと表示画面110の例について説明する。

【0030】

ステップ302での処理開始時、表示画面110には、製造所望画像101が表示画面110の上部に表示されている。オペレータは、この画像を見て製造上のプロセスの問題で特に欠陥が発生しやすい検査部位102をマウスピックして指定する。計算装置204は、オペレータがマウスによって指定した画像位置の情報を受け取り、オペレータがピックした所望の部分画像を欠陥が発生しやすい検査部位102として表示画面110の左下に表示する。

【0031】

オペレータは、ステップ303での処理において、表示画面110の左下に表示された欠陥が発生しやすい検査部位102の中の画像の位置をマウスピックして、上乗せする欠陥パターン103の位置を指定する。計算装置204は、オペレータが操作した位置の情報に基づき、その位置にデフォルトとしての欠陥パターンを上乗せし、欠陥パターン付きのテンプレート104を画面右下に表示する。その後、オペレータは、欠陥パターン103の形状や大きさの選定行う。

【0032】

すなわち、オペレータは、表示画面110の右上に表示された形状設定パネル105内に複数格納されている欠陥パターンをマウスピックすることにより、欠陥パターン103の形状の選択を行い、数値入力ボックス106に数字を入力することにより、指定された形状を持つ指定された大きさの欠陥パターン103を検査部位102の画像内に上乗せして、欠陥パターン付きのテンプレート104を作成する。また、欠陥パターンの位置の修正は、画面右下に表示されたテンプレート104内の欠陥パターン103をマウスによりピックアンドムーブして移動させることにより行うことができる。前述のような操作で、欠陥パターン付きのテンプレート104が作成され、このテンプレート104がマッチングに利用される。

【0033】

前述で表示画面に基づいて、GUI(グラフィックユーザインターフェース)を介してオペレータが行う操作の流れを説明したが、GUIを作成する業者及び之に準じる技能を持つ者は、前述した操作の流れから市販のGUIソフト作成支援ツール(例えば、Borland社のC++ BuilderやMicrosoft社の Visual C++など)を用いてプログラムを作成することができ、計算装置204にそのプログラムを組み込むことにより、前述したような操作を行うことが可能な装置を作成することができる。

【0034】

図4は従来技術による欠陥検査装置の全体の処理動作を説明するフローチャートであり、ここで、図3により説明した本発明の第1の実施形態による欠陥検査装置の全体の処理動作との比較のために、従来技術の場合の処理動作について説明する。

【0035】

図3により説明した本発明の第1の実施形態での処理手順と、図4に示す従来技術での処理手順とを対比すると、従来技術は、本発明における欠陥が発生しやすいパターンの上乗せステップ303がなく、欠陥の有無判定のステップ306も、直ぐには行うことができず、検査位置の確定のステップ406の処理を行った後、欠陥の精密検査・判定のステップ407の処理に進むようになっている点が本発明の実施形態の場合と相違する。

【0036】

図4に示すフローから、本発明の第1の実施形態の特徴は、ステップ303を設けることにより、従来技術でのステップ406、407の処理を行う必要をなくして、ステップ306の処理で欠陥の有無を判定することができるようになっている点であることが判る。

【0037】

なお、本発明の第1の実施形態におけるステップ303の処理は、一連の同一製品の検査では1回だけ行う処理であり、従来技術におけるステップ406、407の処理は、一連の同一製品の検査で毎回行う処理である。すなわち、本発明の第1の実施形態は、従来、毎回行う必要のあったステップ406、407の処理を、ステップ306の処理に簡略化することができることとなり、全体の処理時間の短縮を図ることができる。

【0038】

図4に示す従来技術の場合の処理フローには、図3に示して説明した本発明の第1の実施形態での処理フローと同一の処理ステップについて、同一のステップ番号を付与している。そして、図4におけるステップ302での処理は、図3に示すステップ302と同一であるが、この処理で設定した特に欠陥が発生しやすい検査部位102が、そのままテンプレートとしてステップ305の処理で利用され、また、図4におけるステップ305での処理は、図4のステップ302の処理で設定した特に欠陥が発生しやすい検査部位102をテンプレートとして利用して行われるが、処理の内容は、図3のステップ305での処理と全く同一である。

【0039】

図4のステップ406での処理は、計算装置204が、ステップ305の処理でのテンプレートマッチングにより求めた各部位の評価を元に、この中から評価値が最も高い部位を検査部位102のある部位と確定する処理である。また、図4のステップ407での処理は、計算装置204が、ステップ406での処理で確定した検査部位102を所定の検査処理に基づいて欠陥の有無の精密に検査を行い、欠陥の有無を判定する処理である。精密検査処理は、欠陥の出易い部位の欠陥パターン部にある画素値の総和を求め、これが所定の値より大きい場合に欠陥があると判断し、所定の値より小さい場合に欠陥がないと判断することにより行う。

【0040】

その後、図3により説明した本発明の第1の実施形態での処理の場合と同様に、計算装置204は、撮影して検査を済ませた検査対象202を撮影装置203の撮影の視野外に送り、別の検査対象202を撮影の視野内に入れるようにステージ201を制御し、ステップ304からの処理に戻って、一連の同一製品についての製品検査を順次実行する。

【0041】

前述までで、本発明の第1の実施形態と従来技術とについてそれぞれの全体の処理手順を説明したが、本発明の特徴は、特に、欠陥が発生しやすいパターンを上乗せする処理ステップ303を備える点にあり、本発明は、これにより、欠陥の有無の判定を行うステップ306での処理で、テンプレートマッチングの処理305の結果をそのまま利用して欠陥の有無を判定することができる。

【0042】

次に、前述で説明した本発明の第1の実施形態での処理における図3のステップ305でのテンプレートマッチングの処理で行う評価式の具体例を4例、式(1)〜式(4)により、詳細に説明する。

【0043】

val=(Σ(T(i,j)-ht)*(G(i,j)-hg))/(|T-ht|・|G-hg|) …………(1)

式(1)は、相関による評価式であり、この式(1)において、

val は求まる評価値、

T(i,j)は、テンプレートのi行j列にある画素の輝度値、

G(i,j)は、検査対象を撮影した画像の中から着目したテンプレートと同じサイズの部分画像を切り出した部分画像のi行j列にある画素の輝度値、

htは、テンプレートの平均輝度値、すなわち、ht=ΣT(i,j)/(Nx・Ny)、

hgは、着目した部分画像の平均輝度値、すなわち、hg=ΣG(i,j)/(Nx・Ny)、

Nxは、テンプレートの行サイズ、Nyは、テンプレートの列サイズ、

|T-ht|は、テンプレート全体の平均輝度からの差の大きさ、すなわち、

|T-ht|=sqrt(Σ(T(i,j)-ht)*(T(i,j)-ht))、

|G-hg|は、部分画像全体の平均輝度からの差の大きさ、すなわち、

|G-hg|=sqrt(Σ(G(i,j)-hg)*(G(i,j)-hg))、

sqrtは、ルート、

Σは、i行j列について全ての組み合わせの総和を意味する。

【0044】

Val=ΣT(i,j)*G(i,j)) …………(2)

式(2)は積和による評価式であり、前述した非特許文献では「距離」である。この式(2)における各項の意味は、式(1)の場合と同一である。

【0045】

Val=Σ(T(i,j)-G(i,j))*(T(i,j)-G(i,j)) …………(3)

式(3)は差の2乗和による評価式であり、この式(3)における各項の意味は、式(1)の場合と同一である。

【0046】

Val=Σ(T(i,j)-ht-G(i,j)+gt)*(T(i,j)-ht-G(i,j)+gt) …………(4)

式(4)は平均からの差の2乗和による評価式であり、この式(4)における各項の意味は、式(1)の場合と同一である。

【0047】

なお、テンプレートマッチングは、切り出せる部分画像全てについて、前述で説明したような所定の評価式に基づいて、評価値を計算し、テンプレートと最も類似した部分領域を探す処理である。そして、評価式として、「相関」や「積和」を用いる評価であれば、その結果から評価値の最も高いものを選択し、「差の2乗和」や「平均からの差の2乗和」を用いる評価であれば、その結果から評価値の最も低いものを選択することにより、テンプレートと最も類似した部分領域として探す出す処理である。

【0048】

そして、本発明は、ステップ305での処理により、部分画像の全てについて評価値を出し、ステップ306の処理で評価値に基づいて、テンプレートと類似した部分領域を探し、その値から欠陥の有無も判定している。

【0049】

次に、前述で説明した本発明の全体の処理手順の中で、図3に示すステップ303の処理において、欠陥が発生しやすい検査部位102に、発生しやすい欠陥パターン103を上乗せして欠陥パターン付きのテンプレート104を作成する処理の具体例を2例、式(5)、式(6)により、詳細に説明する。

【0050】

検査部位102に欠陥パターン103を上乗せする画像の加算は、以下に示すような式(5)基づいた単純加算を行うことであってよい。

【0051】

C(i,j)=A(i,j)+B(i,j) …………(5)

式(5)において、

A(i,j)は、検査部位102のi行j列にある画素の輝度値、

B(i,j)は、発生しやすい欠陥パターン103のi行j列にある画素の輝度値、

C(i,j)は、単純加算してできた画素値、

(i,j)は、画像の着目する画素の位置である。

【0052】

画像同士の加算処理は、画像の全ての画素の位置で、前述した式(5)に示す加算処理を行うことにより実施することができる。この加算は、画像どうしの単純加算処理である。また、画像の加算は、以下に示す式(6)の重み付き加算によっても行うことができる。

【0053】

C(i,j)=A(i,j)+α・B(i,j) …………(6)

式(6)において、αは、重み係数であり、α=1の場合が、式(5)の単純加算に相当することになる。

【0054】

図5は前述で説明した図3のステップ303での処理において作成された発生しやすい欠陥パターン103を上乗せした欠陥パターン付きテンプレート104を示す図である。ここに示す欠陥パターン付きテンプレート104は、前述で説明した式(5)や式(6)等による処理を行った結果として得られるものである。

【0055】

図5に示すように、欠陥パターン付きテンプレート104には、欠陥パターン103と本来の構造パターン501とがある。本来の構造パターン501と欠陥パターン103との間隔502は、欠陥パターンの位置や大きさを調整することにより調整することが可能である。間隔502をあまり狭めすぎると、本来の構造パターン501の製造誤差に入るもので、不良品として認められないものも、不良品と見なし欠陥ありと判定するようになる。また、間隔502をあまり広げすぎると、不良品であっても、欠陥なしと判定するようになる。このため、間隔502は、これらのバランスを考慮して、検査する対象毎に適切に指定する。

【0056】

前述したように、本発明の最大の特徴は、欠陥パターン付きテンプレート104を作成することにある。本発明は、欠陥パターン付きテンプレート104をテンプレートとして、前述した非特許文献1に記載されたテンプレートマッチングを行う。マッチングの評価式は、「相関」や「積和」等、画像の性質に応じて適切なものが選択される。本発明は、欠陥パターン付きテンプレート104をテンプレートにしたため、欠陥があると類似度が増大し、結果として評価値が所定の値より類似度が高いと見なす方向にあるかないかにより、欠陥の有無まで判定することができるようになる効果を得ることができる。

【0057】

次に、本発明の第2の実施形態によるテンプレートマッチング装置について説明するが、第2の実施形態の全体のシステム構成と計算装置の構成とは、図2に示した第1の実施形態の場合と同一である。そして、第2の実施形態は、計算装置のメインメモリ213に、図示しないが、製造所望画像作成処理部214に代わって、製造物のサンプルを撮影してサンプル画像を作成する処理部が格納される点で、第1の実施形態と相違している。

【0058】

図6は本発明の第2の実施形態による欠陥検査装置の全体の処理動作を説明するフローチャートであり、次に、これについて説明する。図6に示す本発明の第2の実施形態での処理は、図3に示した本発明の第1の実施形態におけるステップ301の代わりにステップ601でのサンプルの撮影の処理を行うこととしたもので、他の処理は、第1の実施形態の場合と同様である。以下、図6に示すフローを参照して、本発明の第2の実施形態での処理について、第1の実施形態と相違する点について説明する。

【0059】

第2の実施形態において、ステップ601での処理で、まず、一連の同一の製造物を検査する前に、欠陥のない製造物のサンプルを撮影する。撮影条件は、以後のステップ304での被検査対象の撮影の場合と同一の縮尺の画像が得られるように、倍率等を同一の条件とする。

【0060】

ステップ302の処理では、第1の実施形態と同様な処理が行われるが、参照する画像が、製造所望画像101ではなく、サンプルを撮影した画像であることだけが異なる。その後の、ステップ303〜306の処理は、第1の実施形態の場合と同様に行われる。

【0061】

前述したように、本発明の第2の実施形態による欠陥検査装置は、検査所望画像101の代わりにサンプル撮影画像を用いる点が第1の実施形態と異なるだけで、他の処理は全く第1の実施形態と同一である。

【0062】

前述した本発明の第1の実施形態は、ステップ301の処理で検査対象202の製造を設計したときに作成した製造所望画像101の原画像を取得し、この画像幾何変換を施して、製造所望画像101を作成するとしているが、本発明は、設計時の設計データを取得し、ステップ301で、設計時の処理と同様の処理を施して製造所望画像を作成するようにすることもできる。

【0063】

また、本発明は、その他にも、設計時に製造所望画像の原画像を作成するだけでなく、特に欠陥が発生しやすい部位を指定し、これに欠陥パターン103を上乗せし欠陥時の予想画像の原画像を作成し、検査時のスケールも設計時に決めて、撮影時のスケールに合わせた欠陥時の予想画像を作成し、これを欠陥パターン付きテンプレート104として、これを計算装置204に送り、ステップ301とステップ302との処理を計算装置204で不要にすることもできる。

【0064】

前述したように、本発明の実施形態はは多くあるが、本発明は、欠陥パターン103をテンプレートに付加して作成した欠陥パターン付きテンプレート104をテンプレートとしてテンプレートマッチングを行っているので、テンプレートマッチングを行って得られる各部分画像の評価値を参照して欠陥の有無まで一度に判定することができるようになるという効果を得ることができる。

【産業上の利用可能性】

【0065】

本発明は、画像を取得して欠陥の有無を検査する検査装置の産業分野に利用することが可能性である。例えば、回路パターンの欠陥検査、血液の赤血球の異常形状検査等に適用することができる。

【図面の簡単な説明】

【0066】

【図1】オペレータが表示画面に表示された画像を見ながらGUIを用いて画面を操作する際に表示される表示画面の例を示す図である。

【図2】本発明の第1の実施形態による欠陥検査装置の全体のシステム構成と計算装置の構成とを示すブロック図である。

【図3】本発明の第1の実施形態による欠陥検査装置の全体の処理動作を説明するフローチャートである。

【図4】従来技術による欠陥検査装置の全体の処理動作を説明するフローチャートである。

【図5】発生しやすい欠陥パターンを上乗せした欠陥パターン付きテンプレートを示す図である。

【図6】本発明の第2の実施形態による欠陥検査装置の全体の処理動作を説明するフローチャートである。

【符号の説明】

【0067】

101 製造所望画像

102 検査部位

103 欠陥パターン

104 欠陥パターン付きテンプレート

105 形状設定パネル

106 数値入力ボックス

110 表示画面

201 ステージ

202 検査対象

203 撮影装置

204 計算装置

205 表示装置

210 CPU

211 HDD

212 入力装置

213 メインメモリ

214 製造所望画像作成処理部

215 検査部位設定処理部

216 パターン上乗せ処理部

217 テンプレートマッチング処理部

218 欠陥の有無判定処理部

【特許請求の範囲】

【請求項1】

製造物が正しく製造できているか否かを検査する欠陥検査装置において、

設計により派生する製造所望画像の原画像から製造所望画像を作成する製造所望画像作成手段と、

前記製造所望画像の中で欠陥が発生しやすい部位の設定を行う検査部位設定手段と、

前記製造所望画像の前記検査部位を切り出した部分画像に欠陥が発生しやすい欠陥パターンを上乗せして欠陥パターン付き部分画像を作成する欠陥パターン付き部分画像作成手段と、

製造された被検査対象の製造物を撮影する撮影手段と、

前記撮影手段により撮影された被検査対象の画像を入力画像とし、前記欠陥パターン付き部分画像をテンプレートとして、テンプレートマッチングを行うテンプレートマッチング手段と、

前記テンプレートマッチング手段から出力された評価値を元に欠陥の有無を判定する欠陥の有無判定手段とを有することを特徴とする欠陥検査装置。

【請求項2】

前記欠陥パターン付き部分画像作成手段は、前記上乗せする欠陥パターンを、本来の構造パターンの製造誤差として許容される範囲を除外した位置に上乗せすることを特徴とする請求項1記載の欠陥検査装置。

【請求項3】

製造物が正しく製造できているか否かを検査する欠陥検査装置において、

製造物のサンプルを撮影してサンプル画像を作成する撮影手段と、

前記サンプル画像の中で欠陥が発生しやすい部位の設定を行う検査部位設定手段と、

前記サンプル画像の前記検査部位を切り出した部分画像に欠陥が発生しやすい欠陥パターンを上乗せして欠陥パターン付き部分画像を作成する欠陥パターン付き部分画像作成手段と、

製造された被検査対象の製造物を撮影する撮影手段と、

前記撮影手段により撮影された被検査対象の画像を入力画像とし、前記欠陥パターン付き部分画像をテンプレートとして、テンプレートマッチングを行うテンプレートマッチング手段と、

前記テンプレートマッチング手段から出力された評価値を元に欠陥の有無を判定する欠陥の有無判定手段とを有することを特徴とする欠陥検査装置。

【請求項4】

前記欠陥パターン付き部分画像作成手段は、前記上乗せする欠陥パターンを、本来の構造パターンの製造誤差として許容される範囲を除外した位置に上乗せすることを特徴とする請求項3記載の欠陥検査装置。

【請求項5】

製造物が正しく製造できているか否かを検査する欠陥検査方法において、

製造所望画像作成手段と、検査部位設定手段と、欠陥パターン付き部分画像作成手段と、撮影手段と、テンプレートマッチング手段と、欠陥の有無判定手段とを有し、

前記製造所望画像作成手段は、設計により派生する製造所望画像の原画像から製造所望画像を作成し、

前記検査部位設定手段は、前記製造所望画像の中で欠陥が発生しやすい部位の設定を行い、

欠陥パターン付き部分画像作成手段は、前記製造所望画像の前記検査部位を切り出した部分画像に欠陥が発生しやすい欠陥パターンを上乗せして欠陥パターン付き部分画像を作成し、

前記撮影手段は、製造された被検査対象の製造物を撮影し、

前記テンプレートマッチング手段は、前記撮影手段により撮影された被検査対象の画像を入力画像とし、前記欠陥パターン付き部分画像をテンプレートとして、テンプレートマッチングを行い、

前記欠陥の有無判定手段は、前記テンプレートマッチング手段から出力された評価値を元に欠陥の有無を判定することを特徴とする欠陥検査方法。

【請求項6】

前記欠陥パターン付き部分画像作成手段は、前記上乗せする欠陥パターンを、本来の構造パターンの製造誤差として許容される範囲を除外した位置に上乗せすることを特徴とする請求項5記載の欠陥検査方法。

【請求項7】

製造物が正しく製造できているか否かを検査する欠陥検査装置において、

撮影手段と、検査部位設定手段と、欠陥パターン付き部分画像作成手段と、テンプレートマッチング手段と、欠陥の有無判定手段とを有し、

前記撮影手段は、製造物のサンプルを撮影してサンプル画像を作成し、

前記検査部位設定手段は、サンプル画像の中で欠陥が発生しやすい部位の設定を行い

前記欠陥パターン付き部分画像作成手段は、前記サンプル画像の前記検査部位を切り出した部分画像に欠陥が発生しやすい欠陥パターンを上乗せして欠陥パターン付き部分画像を作成し

前記撮影手段は、製造された被検査対象の製造物を撮影し、

前記テンプレートマッチング手段は、前記撮影手段により撮影された被検査対象の画像を入力画像とし、前記欠陥パターン付き部分画像をテンプレートとして、テンプレートマッチングを行い、

前記欠陥の有無判定手段は、前記テンプレートマッチング手段から出力された評価値を元に欠陥の有無を判定することを特徴とする欠陥検査方法。

【請求項8】

前記欠陥パターン付き部分画像作成手段は、前記上乗せする欠陥パターンを、本来の構造パターンの製造誤差として許容される範囲を除外した位置に上乗せすることを特徴とする請求項7記載の欠陥検査方法。

【請求項9】

製造物が正しく製造できているか否かを検査する欠陥検査プログラムにおいて、

設計により派生する製造所望画像の原画像から製造所望画像を作成する製造所望画像作成ステップと、

前記製造所望画像の中で欠陥が発生しやすい部位の設定を行う検査部位設定ステップと、

前記製造所望画像の前記検査部位を切り出した部分画像に欠陥が発生しやすい欠陥パターンを上乗せして欠陥パターン付き部分画像を作成する欠陥パターン付き部分画像作成ステップと、

製造された被検査対象の製造物を撮影する撮影ステップと、

前記撮影手段により撮影された被検査対象の画像を入力画像とし、前記欠陥パターン付き部分画像をテンプレートとして、テンプレートマッチングを行うテンプレートマッチングステップと、

前記テンプレートマッチング手段から出力された評価値を元に欠陥の有無を判定する欠陥の有無判定ステップとを計算装置に実行させることを特徴とする欠陥検査プログラム。

【請求項10】

製造物が正しく製造できているか否かを検査する欠陥検査プログラムにおいて、

製造物のサンプルを撮影してサンプル画像を作成する撮影ステップと、

前記サンプル画像の中で欠陥が発生しやすい部位の設定を行う検査部位設定ステップと、

前記サンプル画像の前記検査部位を切り出した部分画像に欠陥が発生しやすい欠陥パターンを上乗せして欠陥パターン付き部分画像を作成する欠陥パターン付き部分画像作成ステップと、

製造された被検査対象の製造物を撮影する撮影ステップと、

前記撮影手段により撮影された被検査対象の画像を入力画像とし、前記欠陥パターン付き部分画像をテンプレートとして、テンプレートマッチングを行うテンプレートマッチングステップと、

前記テンプレートマッチング手段から出力された評価値を元に欠陥の有無を判定する欠陥の有無判定ステップとを計算装置に実行させることを特徴とする欠陥検査プログラム。

【請求項1】

製造物が正しく製造できているか否かを検査する欠陥検査装置において、

設計により派生する製造所望画像の原画像から製造所望画像を作成する製造所望画像作成手段と、

前記製造所望画像の中で欠陥が発生しやすい部位の設定を行う検査部位設定手段と、

前記製造所望画像の前記検査部位を切り出した部分画像に欠陥が発生しやすい欠陥パターンを上乗せして欠陥パターン付き部分画像を作成する欠陥パターン付き部分画像作成手段と、

製造された被検査対象の製造物を撮影する撮影手段と、

前記撮影手段により撮影された被検査対象の画像を入力画像とし、前記欠陥パターン付き部分画像をテンプレートとして、テンプレートマッチングを行うテンプレートマッチング手段と、

前記テンプレートマッチング手段から出力された評価値を元に欠陥の有無を判定する欠陥の有無判定手段とを有することを特徴とする欠陥検査装置。

【請求項2】

前記欠陥パターン付き部分画像作成手段は、前記上乗せする欠陥パターンを、本来の構造パターンの製造誤差として許容される範囲を除外した位置に上乗せすることを特徴とする請求項1記載の欠陥検査装置。

【請求項3】

製造物が正しく製造できているか否かを検査する欠陥検査装置において、

製造物のサンプルを撮影してサンプル画像を作成する撮影手段と、

前記サンプル画像の中で欠陥が発生しやすい部位の設定を行う検査部位設定手段と、

前記サンプル画像の前記検査部位を切り出した部分画像に欠陥が発生しやすい欠陥パターンを上乗せして欠陥パターン付き部分画像を作成する欠陥パターン付き部分画像作成手段と、

製造された被検査対象の製造物を撮影する撮影手段と、

前記撮影手段により撮影された被検査対象の画像を入力画像とし、前記欠陥パターン付き部分画像をテンプレートとして、テンプレートマッチングを行うテンプレートマッチング手段と、

前記テンプレートマッチング手段から出力された評価値を元に欠陥の有無を判定する欠陥の有無判定手段とを有することを特徴とする欠陥検査装置。

【請求項4】

前記欠陥パターン付き部分画像作成手段は、前記上乗せする欠陥パターンを、本来の構造パターンの製造誤差として許容される範囲を除外した位置に上乗せすることを特徴とする請求項3記載の欠陥検査装置。

【請求項5】

製造物が正しく製造できているか否かを検査する欠陥検査方法において、

製造所望画像作成手段と、検査部位設定手段と、欠陥パターン付き部分画像作成手段と、撮影手段と、テンプレートマッチング手段と、欠陥の有無判定手段とを有し、

前記製造所望画像作成手段は、設計により派生する製造所望画像の原画像から製造所望画像を作成し、

前記検査部位設定手段は、前記製造所望画像の中で欠陥が発生しやすい部位の設定を行い、

欠陥パターン付き部分画像作成手段は、前記製造所望画像の前記検査部位を切り出した部分画像に欠陥が発生しやすい欠陥パターンを上乗せして欠陥パターン付き部分画像を作成し、

前記撮影手段は、製造された被検査対象の製造物を撮影し、

前記テンプレートマッチング手段は、前記撮影手段により撮影された被検査対象の画像を入力画像とし、前記欠陥パターン付き部分画像をテンプレートとして、テンプレートマッチングを行い、

前記欠陥の有無判定手段は、前記テンプレートマッチング手段から出力された評価値を元に欠陥の有無を判定することを特徴とする欠陥検査方法。

【請求項6】

前記欠陥パターン付き部分画像作成手段は、前記上乗せする欠陥パターンを、本来の構造パターンの製造誤差として許容される範囲を除外した位置に上乗せすることを特徴とする請求項5記載の欠陥検査方法。

【請求項7】

製造物が正しく製造できているか否かを検査する欠陥検査装置において、

撮影手段と、検査部位設定手段と、欠陥パターン付き部分画像作成手段と、テンプレートマッチング手段と、欠陥の有無判定手段とを有し、

前記撮影手段は、製造物のサンプルを撮影してサンプル画像を作成し、

前記検査部位設定手段は、サンプル画像の中で欠陥が発生しやすい部位の設定を行い

前記欠陥パターン付き部分画像作成手段は、前記サンプル画像の前記検査部位を切り出した部分画像に欠陥が発生しやすい欠陥パターンを上乗せして欠陥パターン付き部分画像を作成し

前記撮影手段は、製造された被検査対象の製造物を撮影し、

前記テンプレートマッチング手段は、前記撮影手段により撮影された被検査対象の画像を入力画像とし、前記欠陥パターン付き部分画像をテンプレートとして、テンプレートマッチングを行い、

前記欠陥の有無判定手段は、前記テンプレートマッチング手段から出力された評価値を元に欠陥の有無を判定することを特徴とする欠陥検査方法。

【請求項8】

前記欠陥パターン付き部分画像作成手段は、前記上乗せする欠陥パターンを、本来の構造パターンの製造誤差として許容される範囲を除外した位置に上乗せすることを特徴とする請求項7記載の欠陥検査方法。

【請求項9】

製造物が正しく製造できているか否かを検査する欠陥検査プログラムにおいて、

設計により派生する製造所望画像の原画像から製造所望画像を作成する製造所望画像作成ステップと、

前記製造所望画像の中で欠陥が発生しやすい部位の設定を行う検査部位設定ステップと、

前記製造所望画像の前記検査部位を切り出した部分画像に欠陥が発生しやすい欠陥パターンを上乗せして欠陥パターン付き部分画像を作成する欠陥パターン付き部分画像作成ステップと、

製造された被検査対象の製造物を撮影する撮影ステップと、

前記撮影手段により撮影された被検査対象の画像を入力画像とし、前記欠陥パターン付き部分画像をテンプレートとして、テンプレートマッチングを行うテンプレートマッチングステップと、

前記テンプレートマッチング手段から出力された評価値を元に欠陥の有無を判定する欠陥の有無判定ステップとを計算装置に実行させることを特徴とする欠陥検査プログラム。

【請求項10】

製造物が正しく製造できているか否かを検査する欠陥検査プログラムにおいて、

製造物のサンプルを撮影してサンプル画像を作成する撮影ステップと、

前記サンプル画像の中で欠陥が発生しやすい部位の設定を行う検査部位設定ステップと、

前記サンプル画像の前記検査部位を切り出した部分画像に欠陥が発生しやすい欠陥パターンを上乗せして欠陥パターン付き部分画像を作成する欠陥パターン付き部分画像作成ステップと、

製造された被検査対象の製造物を撮影する撮影ステップと、

前記撮影手段により撮影された被検査対象の画像を入力画像とし、前記欠陥パターン付き部分画像をテンプレートとして、テンプレートマッチングを行うテンプレートマッチングステップと、

前記テンプレートマッチング手段から出力された評価値を元に欠陥の有無を判定する欠陥の有無判定ステップとを計算装置に実行させることを特徴とする欠陥検査プログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−224365(P2008−224365A)

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願番号】特願2007−61817(P2007−61817)

【出願日】平成19年3月12日(2007.3.12)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.Linux

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願日】平成19年3月12日(2007.3.12)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.Linux

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]