欠陥検査装置

【課題】表面に細かな凹凸を有する部材であってもその表面の欠陥を検出できる欠陥検査装置を提供する。

【解決手段】被検査対象Sの表面の欠陥を検査する装置であって、被検査対象Sに向けて光を放出する投光手段10と、被検査対象Sの表面において反射した光を受光する受光素子21sを備えた撮影手段20と、を備えており、投光手段10は、光源11と、光源11と被検査対象Sとの間に設けられた、光源11から被検査対象Sに照射される光を制限する遮光部材15と、を備えており、遮光部材15は、光源11から放出される光を通過させるスリット15hを備えており、スリット15hは、被検査対象Sの表面が平坦面である場合において、該スリットを通過して前記被検査対象の表面で反射する光の光軸方向と前記撮影手段の受光部の光軸方向とが同軸となるように形成されている。

【解決手段】被検査対象Sの表面の欠陥を検査する装置であって、被検査対象Sに向けて光を放出する投光手段10と、被検査対象Sの表面において反射した光を受光する受光素子21sを備えた撮影手段20と、を備えており、投光手段10は、光源11と、光源11と被検査対象Sとの間に設けられた、光源11から被検査対象Sに照射される光を制限する遮光部材15と、を備えており、遮光部材15は、光源11から放出される光を通過させるスリット15hを備えており、スリット15hは、被検査対象Sの表面が平坦面である場合において、該スリットを通過して前記被検査対象の表面で反射する光の光軸方向と前記撮影手段の受光部の光軸方向とが同軸となるように形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、欠陥検査装置に関する。さらに詳しくは、梨地処理(マット処理)やヘアライン仕上げされた被検査対象の表面を光学的手法によって検査する欠陥検査装置に関する。

【背景技術】

【0002】

表面が平滑な被検査対象において、その表面の欠陥、例えば、スジ状の傷などの検査には、光学的手法を用いた検査が行われている。かかる検査では、LED等の光源から発せられる光を被検査対象の表面に照射する。すると、被検査対象の表面が平滑な表面であれば、正常な表面では正反射のみが生じる一方、欠陥が存在する表面では、乱反射により散乱光が発生する。したがって、撮影手段によって被検査対象を撮影すれば、撮影された散乱光の強度に基づいて、傷等の欠陥の有無を判断することができる。

【0003】

一方、ヘアライン仕上げをした金属表面のように細かな凹凸を有する表面は、この凹凸でも乱反射して散乱光が発生するため、散乱光の強度では、傷等の欠陥の有無を判断することは困難である。

【0004】

かかるヘアライン仕上げをした金属表面において、表面に形成された傷等の欠陥を判別する技術が開発されている(特許文献1)。

特許文献1には、同じ列上に位置する複数の発光体を有する光源から被検査対象の表面に光を照射して欠陥を検出する装置が開示されており、各発光体の光軸から一定の範囲よりも外側の光のみが被検査対象の表面に照射されるように構成されている。このため、被検査対象に対して異なる方向から光を照射することができるので、均一な凹凸より深い凹凸欠陥を光らせることが可能となり、被検査対象の表面が、ヘアラインや梨地肌のような細かな凹凸を有する表面であっても、表面の傷などを検出することができる。

【0005】

現在のところ、光学的方法を用いて、ヘアライン仕上げをした金属表面や梨地肌等の検査を行うことができる検査装置は、上述した特許文献1の技術しか見当たらないが、他の方法でもヘアラインや梨地肌のような細かな凹凸を有する表面の傷などを検出することができれば、好ましい。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4630945号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は上記事情に鑑み、表面に細かな凹凸を有する部材であってもその表面の欠陥を検出できる欠陥検査装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

第1発明の欠陥検査装置は、被検査対象の表面の欠陥を検査する装置であって、前記被検査対象に向けて光を放出する投光手段と、前記被検査対象の表面において反射した光を受光する受光部を備えた撮影手段と、を備えており、前記投光手段は、光源と、該光源と前記被検査対象との間に設けられた、該光源から前記被検査対象に照射される光を制限する遮光部材と、を備えており、該遮光部材は、前記光源から放出される光を通過させるスリットを備えており、該スリットは、前記被検査対象の表面が平坦面である場合において、該スリットを通過して前記被検査対象の表面で反射する光の光軸方向と前記撮影手段の受光部の光軸方向とが同軸となるように形成されていることを特徴とする。

第2発明の欠陥検査装置は、第1発明において、前記撮影手段が、複数の受光部を備えており、前記遮光部材は、複数のスリットを備えており、該複数のスリットは、前記被検査対象の表面が平坦面である場合において、一のスリットを通過して前記被検査対象の表面で反射する光の光軸方向と、前記撮影手段の複数の受光部における一の受光部の光軸方向とが同軸となるように、それぞれ形成されていることを特徴とする。

第3発明の欠陥検査装置は、第2発明において、前記遮光部材は、複数の遮光プレートを有しており、該複数の遮光プレートは、隣接する遮光プレート同士が、互いに間隔を開けた状態で配設されていることを特徴とする。

第4発明の欠陥検査装置は、第3発明において、前記複数の遮光部材は、その表面に反射防止処理が施されており、隣接する遮光プレート同士が、反射防止処理が施された表面同士を対向させた状態となるように配設されていることを特徴とする。

第5発明の欠陥検査装置は、第3または第4発明において、前記複数の遮光プレートは、前記撮影手段の受光部の光軸方向に対する表面の傾斜角度が調整可能に設けられていることを特徴とする。

【発明の効果】

【0009】

第1発明によれば、光源から被検査対象の表面に向けて放出される光のうち、スリットを通過した光のみが被検査対象の表面に照射される。この光が被検査対象の表面で反射すると、被検査対象の表面が平坦面である場合には、反射した光の光軸と撮影手段の受光部の光軸方向とが同軸となる。つまり、被検査対象の表面が平坦面である場合にのみスリットを通過した光の正反射光が受光部に入射されるようになっているので、ヘアライン仕上げなどの凹凸を有する表面に形成された平面状になった欠陥や、平坦面に形成された凹凸などの傷を検出することができる。

第2発明によれば、複数のスリットを通過した光の正反射光は、それぞれ対応する受光部にのみ入射される。したがって、他のスリットを通過した光の影響を受けることなく、欠陥を検出することができる。

第3発明によれば、隣接する遮光プレート間に形成される隙間をスリットとすることができるので、スリットを通過する光において、被検査対象の表面に照射される光に含まれるスリットの光軸方向に対して傾いた光の割合を少なくすることができる。すると、スリットの光軸方向に対して傾いた光の影響による欠陥検出精度の低下が生じることを抑えることができる。

第4発明によれば、遮光プレートの表面に反射防止処理が施されているので、遮光プレートの表面での反射した光に起因する欠陥検出精度の低下を防止することができる。

第5発明によれば、撮影手段の受光部の光軸方向に対する表面の傾斜角度を調整することができるので、被検査対象が変更されたり、視野幅(受光距離)の変更が生じたりした場合でも、隣接する遮光プレート間に形成される隙間(スリット)を通過して被検査対象の表面で反射する光の光軸と撮影手段の受光部の光軸方向とが同軸となるように調整することができる。

【図面の簡単な説明】

【0010】

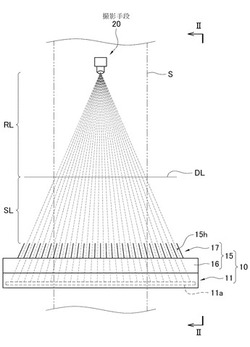

【図1】本実施形態の欠陥検査装置1の概略説明図である。

【図2】本実施形態の欠陥検査装置1の概略側面図であり、(A)は図1のII−II線概略矢視図であり、(B)は撮影手段20の概略説明図である。

【図3】(A)は本実施形態の投光手段10の概略断面図であり、(B)は(A)のB方向から見たときにおける投光手段10における遮光部材15の要部拡大概略説明図である。

【図4】本実施形態の欠陥検査装置1において、遮光プレート21の角度を調整する作業の概略説明図である。

【図5】実施例の実験結果である。

【発明を実施するための形態】

【0011】

本発明の欠陥検査装置は、被検査対象の表面を光学的手法により検査する欠陥検査装置であって、表面に形成された傷などを検出することができるものである。

とくに、ヘアラインのように規則的な細かな凹凸が形成された表面や、梨地肌のような細かな凹凸が形成された表面に発生した傷等の検出に適した装置である。

【0012】

(欠陥検査装置1の説明)

本発明の欠陥検査装置は、被検査対象の表面に対して光を照射する投光手段に特徴を有しているが、まず、欠陥検査装置の全体的な構成を簡単に説明する。

【0013】

図2において、符号Sは、本実施形態の欠陥検査装置1によって表面の欠陥が検査される被検査対象を示している。この被検査対象Sは、連続して搬送される、フィルムや金属等からなるシート状の部材などであるが、とくに限定されない。

【0014】

図2に示すように、本発明の欠陥検査装置1は、被検査対象Sにおいて検査を行う表面側に、被検査対象Sの表面に対して光を照射する投光手段10と、被検査対象Sの表面の検査位置DLを撮影する撮影手段20と、撮影手段20によって撮影された信号に基づいて傷等の有無を判断する解析手段30とを備えている。

なお、解析手段30は、投光手段10および撮影手段20と電気的に接続されており、両者の作動を制御する機能も有している。

【0015】

図2(B)に示すように、撮影手段20は、撮像部21と、レンズ22を備えている。

撮像部21は、投光手段10から被検査対象Sの表面に照射された光(以下、照射光という)のうち被検査対象Sの表面で反射した光(以下、反射光という)を受光するものであり、例えば、ラインセンサ等のように複数の受光素子21sを有している。

レンズ22は、反射光を集光して、撮像部21の受光素子21sに集光した光を入射するものである。

【0016】

この撮影手段20は、被検査対象Sの表面が滑らかな面であれば、被検査対象Sの表面において照射光と等しい角度で反射される反射光(正反射光)が、レンズ22によって集光されて各受光素子21sに入射されるように配設されている。この撮影手段20における撮像部21の受光素子21sが特許請求の範囲にいう受光部に相当する。

【0017】

なお、撮像部21がラインセンサ等のように複数の受光素子21sが並んで配設されているものの場合には、撮影手段20は、複数の受光素子21sが並ぶ方向と被検査対象Sの幅方向とが平行となるように配設される。

また、撮影手段20の撮像部21は、受光素子21sを複数有するものに限られず、被検査対象Sの表面で反射した光を検出できる受光素子を有する機器であれば、とくに限定されない。

【0018】

(投光手段10)

つぎに、投光手段10を詳細に説明する。

図1および図3において、符号11は投光手段10の光源を示している。この光源11は被検査対象Sの幅方向(図1では左右方向、図2および図3(A)では紙面に垂直な方向)に沿って延びたものであり、被検査対象Sの幅方向と平行な略線状の光を放出することができるものである。

図3(A)に示すように、光源11は光を放出する発光体11aを備えている。この発光体11aは、例えば、被検査対象Sの幅方向と平行に配設された棒状の蛍光灯や、被検査対象Sの幅方向に沿って複数のLED素子(発光体)が一列に並んで配設された回路などをあげることができるが、とくに限定されない。

以下では、光源11において、被検査対象Sの幅方向と平行な方向を光源11の軸方向という。例えば、発光体11aが棒状の蛍光灯の場合であればその軸方向、また、LED素子が一列に並んで配設された発光体11aの場合であればLED素子が並んでいる方向を、光源11の軸方向という。

【0019】

なお、検査精度を高める上では、被検査対象Sの走行方向(図1では上下な方向、図2および図3(A)では左右方向)において、被検査対象Sに照射される光の幅WDがあまり広くないほうが好ましい。被検査対象Sに照射される光における走行方向の幅WDを制限する方法はとくに限定されないが、例えば、図3(A)に示すような構造を有する光源11を採用することができる。つまり、図3(A)に示すように、光源11に、ケース11bを設け、このケース11b内に蛍光灯やLED素子等の発光体11aを収容する。そして、このケース11bに光を透過する光放出窓11cを形成して、この光放出窓11cを通して被検査対象Sに向けて照射させる。すると、被検査対象Sに照射される光における走行方向の幅WD、つまり、被検査対象Sの走行方向において、被検査対象Sに光が照射される範囲を制限することができる。

【0020】

また、被検査対象Sの幅方向において、被検査対象Sに照射される光の強度のバラツキを小さくして、被検査対象Sに均一な強度の光を照射する上では、光源11は、後述する遮光部材20との間に、光を拡散して透過する散乱板などを備えていることが好ましい。例えば、図3(A)に示すように、発光体11aをケース11bに収容して、このケース11bに光を透過する光放出窓11cを形成した場合には、この光放出窓11cとして、上述したような散乱板を設置することができる。

【0021】

(遮光部材15)

図1および図3に示すように、投光手段10は、光源11と被検査対象Sとの間に、遮光部材15を備えている。この遮光部材15は、光源11から放出された光について、光源11から被検査対象Sに照射される光を制限する機能を有するものである。

【0022】

まず、遮光部材15は、光源11の軸方向に沿って延びたフレーム16を備えている。このフレーム16は、後述する複数の遮光プレート17を支持するものであり、光源11から放出される光と干渉しない位置(つまり、被検査対象S上に影を形成しない位置)に設けられている(図3(A)参照)。

【0023】

図1に示すように、フレーム16には、光源11の軸方向に沿って(言い換えれば、フレーム16の軸方向に沿って)複数の遮光プレート17が取り付けられている。この遮光プレート17は、遮光部17aと、この遮光部17aをフレーム16に固定する固定部17bとを備えている。

【0024】

遮光部17aは、厚さが数mm程度の板によって形成された、略長方形の板状の部材であるが、その厚さおよび形状はとくに限定されない。

固定部17bは、軸状の部材であり、遮光部17aの側端取り付けられている。例えば、固定部17bの軸方向と遮光部17aの一辺とが略平行となるように、遮光部17aは固定部17bに取り付けられている。この固定部17bは、その軸方向の一端がフレーム16に固定されている。具体的には、隣接する遮光プレート17における遮光部17aの表面同士が互いに対向し、かつ、遮光部17aの表面間に光源11から放出される光が通過できる程度の隙間(スリット15h)が形成されるように、各遮光プレート17の固定部17bがフレーム16に固定されている。

【0025】

しかも、複数の遮光プレート17は、各スリット15hを通過した光の正反射光が撮影手段20の各受光素子21sにそれぞれ入射しうるように配設されている。具体的には、被検査対象Sの表面が平坦面である場合において、一のスリット15hを通過して被検査対象Sの表面で反射する光の光軸方向RLと、撮影手段20の一の受光素子21sの光軸LA方向とが同軸となるように、複数の遮光プレート17が配設されている。つまり、複数の遮光プレート17は、一のスリット15hから被検査対象Sの表面に照射された光のうち、被検査対象Sの表面で正反射した光のみが特定の受光素子21s(対応する受光素子21s)に入射され、被検査対象Sの表面で乱反射した光はどの受光素子21sにも入射しないように配設されているのである。

【0026】

例えば、図3(B)に示すように、隣接する遮光プレート17A〜Cが設けられている場合を考える。なお、図3(B)において、線SLは、光源11と各スリット15hの中心(具体的には、各スリット15hの先端における開口の中心SC)とを結んだ線を示している。つまり、光源11から放出されスリット15hを通過する光のうち、各スリット15hの中心SCを通過して被測定対象Sに照射される光を示している。言い換えれば、各スリット15hから被測定対象Sに照射される照射光の光軸を示している。以下では、各スリット15hから被測定対象Sに照射される照射光の光軸を、単にスリット15hの光軸SLという。

【0027】

図3(B)に示すように、光源11から放出された光のうち、遮光プレート17A,17B間のスリット15haの光軸SL1の方向に沿った光Laは、スリット15haを通過して被検査対象Sの表面に照射される。

一方、スリット15haの光軸SL1に対して傾斜した方向の光(図3(B)のLb,Lc)は、遮光部17aによって遮られてスリット15haの開口から放出されず、被検査対象Sの表面に照射されない。

同様に、光源11から放出された光のうち、遮光プレート17B,17C間のスリット15hbの光軸SL2の方向に沿った光だけがスリット15hbを通過して被検査対象Sの表面に照射される。

すると、遮光部材15によって、各スリット15hからは、その光軸SLの方向に沿った光のみが被検査対象Sの表面に照射光として照射されるので、この照射光が被検査対象Sの表面で反射された反射光の光軸RLと光軸LAとが同軸となる撮影手段20の各受光素子21sにのみ、各スリット15hを通過した光が入射されることになるのである。

【0028】

なお、被検査対象Sの表面で乱反射した光が、「どの受光素子21sにも入射しない」とは、「どの受光素子21sにも全く入射しない」という意味ではなく、乱反射した光が偶然に受光素子21sに入射したとしても、欠陥の検出精度に影響を与えない程度の光量しか受光素子21sに入射しないという意味である。

また、「各スリット15hからは、その光軸SLの方向に沿った光のみが被検査対象Sの表面に照射光として照射される」とは、「光軸SLの方向に沿った光以外が全く被検査対象Sの表面に照射されない」という意味ではない。光軸SLの方向に沿った光以外が各スリット15hを通過して被検査対象Sの表面に照射されてその光の反射光が偶然に受光素子21sに入射したとしても、受光素子21sに入射される光量が、欠陥の検出精度に影響を与えない程度の光量にしかならない、という意味である。

【0029】

投光手段10が上記のごとき構成となっているので、本実施形態の欠陥検査装置1では、被検査対象Sの表面が平坦面である場合であっても、被検査対象Sの表面がヘアライン仕上げや梨地肌などの凹凸を有する表面であっても、その表面に形成された凹凸などの傷を検出することができる。

【0030】

例えば、被検査対象Sの表面が平坦面の場合には、表面に傷などがなければ、スリット15hを通過して被検査対象Sの表面に照射された光は、対応する受光素子21sに正反射光が入射される。つまり、ある程度強度の強い正反射光が対応する受光素子21sに入射される。

一方、表面に傷があれば、その表面に照射された光は乱反射するので、表面に傷がない場合に比べて、正反射光の強度が弱くなり、受光素子21sに入射される光の強度(つまり受光素子21sに入射される正反射光の強度)が低下する。

したがって、被検査対象Sの表面が平坦面の場合には、撮影手段20によって撮影された画像では、傷が形成されている部分は周囲に比べて暗くなるので、画像に基づいて被検査対象Sの表面の傷等を検出することができる。

【0031】

また、被検査対象Sの表面がヘアライン仕上げや梨地肌などの凹凸を有する面である場合には、表面に傷などがなければ、スリット15hを通過して被検査対象Sの表面に照射された光は、被検査対象Sの表面で乱反射され、対応する受光素子21sに入射される光(正反射光)は弱くなる。

一方、表面に傷が形成された場合、その部分が略平坦面になる。すると、略平坦面となった部分に照射された光は正反射するので、表面に傷がない場合に比べて、受光素子21sに入射される光の強度が増加する。

したがって、被検査対象Sの表面がヘアライン仕上げや梨地肌などの凹凸を有する面である場合には、撮影手段20によって撮影された画像では、傷が形成されている部分は周囲に比べて明るくなるので、画像に基づいて被検査対象Sの表面の傷等を検出することができる。

【0032】

(遮光プレート17について)

なお、遮光プレート17は、板状の遮光部17aの表面に反射防止処理が施されていることが好ましい。

【0033】

遮光部17aの表面で光が反射すると、その反射光もスリット15hを通過して被検査対象Sの表面に照射される。かかる光が被検査対象Sの表面に照射されると、その光があたかも正反射光(擬似正反射光)のように撮影手段20の受光素子21sに入射する可能性がある。擬似正反射光とは、被検査対象Sの表面で反射された光のうち、その光の走行方向がたまたま受光素子21sの光軸LAと同軸となったものを意味している。

かかる擬似正反射光が受光素子21sに入射されると、この擬似正反射光の強度の分だけ、受光素子21sに入射される光の強度が強くなる。

【0034】

すると、被検査対象Sの表面がヘアライン仕上げや梨地肌などの凹凸を有する面である場合、被検査対象Sの表面においてその受光素子21sが観察している部分に傷などの欠陥が存在していると誤って判断される可能性がある。

また、被検査対象Sの表面が平坦面である場合であれば、被検査対象Sの表面においてその受光素子21sの観察している部分に傷があったとしても、その部分に傷がないと誤って判断される可能性がある。つまり、被検査対象Sの表面欠陥の誤検出や見過ごしが生じる可能性がある。

したがって、遮光部17aの表面で反射してスリット15hを通過する光に起因する、被検査対象Sの表面における乱反射による検査ミスや欠陥検出精度の低下を防止する上では、遮光プレート17は、板状の遮光部17aの表面に反射防止処理が施されていることが好ましい。

なお、板状の遮光部17aの表面に施す反射防止処理は、例えば、艶消塗装やエンボス加工などの方法を採用することができるが、とくに限定されない。

【0035】

(遮光プレート17の取り付けについて)

遮光プレート17は、撮影手段20、被検査対象Sの表面および投光手段10の相対的な位置が一定であれば、遮光プレート17はその固定部17bがフレーム16に固定されていたり、固定部17bをフレーム16に固定すると各遮光プレート17の遮光部17aがフレーム16の軸方向に対してそれぞれ所定の角度となるようになっていたりしてもよい。例えば、フレーム16に所定の角度のスリットや孔を設けて、そのスリットや孔に固定部17を固定したり取り付けたりすると、各遮光プレート17の遮光部17aの表面がフレーム16の軸方向に対してそれぞれ所定の角度となるように形成してもよい。言い換えれば、撮影手段20の受光素子21sの光軸LA方向(つまり、受光素子21sの光軸LAを被検査対象Sの表面で正反射させた方向)に対する遮光部17aの表面の傾斜角度が所定の角度となるように形成してもよい。

【0036】

しかし、フレーム16の軸方向に対して、遮光プレート17の遮光部17aの角度(つまり、撮影手段20の受光素子21sの光軸LA方向に対する遮光部17a表面の傾斜角度)が調整できるようになっていることが好ましい。この場合、被検査対象Sが変更された場合や最適な投光距離を検討する場合などに、正反射光のみが撮影手段20の受光素子21sに入射されるように調整することができる、という利点が得られる。

【0037】

例えば、固定部17bの基端に貫通穴を設け、フレーム16にネジ穴を形成しておく。すると、固定部17bの貫通穴にボルトを通して、ボルトをフレーム16のネジ穴に螺合して締め付ければ、固定部17bをフレーム16に固定することができる。しかも、かかる構造の場合、ボルトを緩めた状態では、固定部17bを、その基端(つまり、ボルト)を支点として揺動させることができるので、フレーム16に対する固定部17bの揺動角度、言い換えれば、遮光部17aの表面の角度を調整することができる。

【0038】

また、遮光プレート17の遮光部17aの角度を調整できるようにした場合、装置の作動中に遮光プレート17の傾きがズレる可能性がある。かかるズレを防ぐ上では、フレーム16によって遮光プレート17の固定部17bにおける軸方向の両端を保持固定できる構造とすることが好ましい。

また、固定部17bを遮光部17aの一辺に設ける場合を説明したが、遮光部17aが矩形の場合には、固定部17bを互いに対向する一対の辺に設けてもよい。この場合には、遮光部17aの両端が固定されるので、遮光プレート17の傾きのズレをより確実に防ぐことができる。

【0039】

(遮光プレート17の調整方法)

フレーム16の軸方向に対して、遮光プレート17の遮光部17aの角度が調整できるようになっている場合、各スリット15hの光軸SLに沿って各スリット15hを通過した光の正反射光を撮影手段20の各受光素子21sに入光させるために、遮光プレート17の遮光部17aの傾きを調整することが必要である。

例えば、以下のごとき方向によって遮光プレート17の遮光部17aの傾きを調整することができる。

【0040】

図4(A)に示すように、まず、被検査対象Sを検査する状態において、撮影手段20のレンズ22の主点Hが配置される位置に、糸STの基端を設置する。

一方、投光手段10は、本来設置される位置に対して被検査対象Sを挟んで対称の位置に設置する。

上記状態となると、糸STの先端部を各遮光プレート17の取り付け位置にあわせて、糸STにたるみがない状態(張った状態)とする。

【0041】

そして、図4(B)に示すように、各遮光プレート17を、その遮光部17aの表面が糸STの軸方向と一致するように配置する。すると、各遮光プレート17の表面間に形成されるスリット15hの光軸SLの軸方向を撮影手段20の各受光素子21sの軸方向と一致させることができる。

【0042】

最後に、投光手段10を検査の際に設置される位置に配置すれば、各スリット15hの中心SCを通過した光の被検査対象Sの表面における正反射光の光軸RLを、撮影手段20の各受光素子21sの光軸LAと同軸にすることができる。

【0043】

なお、遮光プレート17の遮光部17aの取り付け角度を調整する方法はとくに限定されない。例えば、上記例では、糸STを利用したが、レーザ光を使用して調整することも可能である。レーザ光を使用して調整する場合には、被検査対象Sにおける検査位置(図1および図2ではDLの位置)に鏡等の反射部材を設けておき、この反射部材に対して撮影手段20のレンズ22の主点Hの位置からレーザ光等を照射する。すると、レーザ光は、受光素子21sの光軸LAと同軸な光線となるので、このレーザ光と各遮光プレート17の遮光部17aの表面とが平行となるように調整する。すると、各スリット15hの中心SCを通過した光の被検査対象Sの表面における正反射光の光軸RLを、撮影手段20の各受光素子21sの光軸LAと同軸にすることができる。

【0044】

(他の例)

上記例では、遮光プレート17を設けて、スリット15hを形成する場合を説明したが、スリット15hを形成する方法はとくに限定されない。例えば、板状の部材にスリット状の貫通穴を形成して、その貫通孔の開口の中心と光源とを結ぶ線が、上述したような配置となるようにしても、同様の効果を得ることができる。この場合、板状の部材の厚さが薄くなると、貫通穴を通過する光において、その光軸(図3(B)のSL参照)に対して傾いた光が含まれる割合が多くなる。したがって、かかる構成を採用する場合には、上述した遮光プレート17のように、光軸(図3(B)のSL参照)に対して傾いた光をある程度制限する構成を採用することが好ましい。例えば、板状の部材の厚さを厚くすれば、貫通孔の内壁を遮光プレート17のように機能させることができる。

【0045】

(実験結果)

本発明の欠陥検査装置の効果を確認するために、遮光部材を設けた場合(実施例)と設けない場合(比較例)について、投光手段から放出される光の状況を比較した。

【0046】

光源は、実施例、比較例とも同じ光源を使用した。

使用した光源は、一般的な棒状の蛍光灯をケース内に収容して、ケースの開口から光を放出する構造を有するものであり、実施例、比較例とも、ケースの開口の前面に遮光部材を配置した。

遮光部材は、上述した遮光プレートの調整方法によって、遮光プレートの表面を延長した面が投光手段の上方に設けられた焦点を通過するように配設した。

なお、遮光プレートには、表面に黒アルマイト加工を行って、表面での反射が少なくなるようにした板材を使用した。

【0047】

実験結果を図5に示す。

図5(A)に示すように、比較例では、投光手段から放出される光は、投光手段の軸方向(図5(A)では左右方向)に沿って延びた長方形状になっていることが確認できる。

一方、図5(B)に示すように、実施例では、投光手段から放出される光は、投光手段の軸方向を底辺とする略三角形状になっており、スリットを通過した光が焦点の方向に向かうように、光の照射方向を調整できていることが確認できる。

【産業上の利用可能性】

【0048】

本発明の欠陥検査装置は、表面に細かな凹凸を有する、梨地肌やヘアライン等を有する部材の表面検査に適している。

【符号の説明】

【0049】

1 欠陥検査装置

10 投光手段

11 光源

15 遮光部材

15h スリット

17 遮光プレート

20 撮影手段

21s 受光素子

S 被検査対象

【技術分野】

【0001】

本発明は、欠陥検査装置に関する。さらに詳しくは、梨地処理(マット処理)やヘアライン仕上げされた被検査対象の表面を光学的手法によって検査する欠陥検査装置に関する。

【背景技術】

【0002】

表面が平滑な被検査対象において、その表面の欠陥、例えば、スジ状の傷などの検査には、光学的手法を用いた検査が行われている。かかる検査では、LED等の光源から発せられる光を被検査対象の表面に照射する。すると、被検査対象の表面が平滑な表面であれば、正常な表面では正反射のみが生じる一方、欠陥が存在する表面では、乱反射により散乱光が発生する。したがって、撮影手段によって被検査対象を撮影すれば、撮影された散乱光の強度に基づいて、傷等の欠陥の有無を判断することができる。

【0003】

一方、ヘアライン仕上げをした金属表面のように細かな凹凸を有する表面は、この凹凸でも乱反射して散乱光が発生するため、散乱光の強度では、傷等の欠陥の有無を判断することは困難である。

【0004】

かかるヘアライン仕上げをした金属表面において、表面に形成された傷等の欠陥を判別する技術が開発されている(特許文献1)。

特許文献1には、同じ列上に位置する複数の発光体を有する光源から被検査対象の表面に光を照射して欠陥を検出する装置が開示されており、各発光体の光軸から一定の範囲よりも外側の光のみが被検査対象の表面に照射されるように構成されている。このため、被検査対象に対して異なる方向から光を照射することができるので、均一な凹凸より深い凹凸欠陥を光らせることが可能となり、被検査対象の表面が、ヘアラインや梨地肌のような細かな凹凸を有する表面であっても、表面の傷などを検出することができる。

【0005】

現在のところ、光学的方法を用いて、ヘアライン仕上げをした金属表面や梨地肌等の検査を行うことができる検査装置は、上述した特許文献1の技術しか見当たらないが、他の方法でもヘアラインや梨地肌のような細かな凹凸を有する表面の傷などを検出することができれば、好ましい。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4630945号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は上記事情に鑑み、表面に細かな凹凸を有する部材であってもその表面の欠陥を検出できる欠陥検査装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

第1発明の欠陥検査装置は、被検査対象の表面の欠陥を検査する装置であって、前記被検査対象に向けて光を放出する投光手段と、前記被検査対象の表面において反射した光を受光する受光部を備えた撮影手段と、を備えており、前記投光手段は、光源と、該光源と前記被検査対象との間に設けられた、該光源から前記被検査対象に照射される光を制限する遮光部材と、を備えており、該遮光部材は、前記光源から放出される光を通過させるスリットを備えており、該スリットは、前記被検査対象の表面が平坦面である場合において、該スリットを通過して前記被検査対象の表面で反射する光の光軸方向と前記撮影手段の受光部の光軸方向とが同軸となるように形成されていることを特徴とする。

第2発明の欠陥検査装置は、第1発明において、前記撮影手段が、複数の受光部を備えており、前記遮光部材は、複数のスリットを備えており、該複数のスリットは、前記被検査対象の表面が平坦面である場合において、一のスリットを通過して前記被検査対象の表面で反射する光の光軸方向と、前記撮影手段の複数の受光部における一の受光部の光軸方向とが同軸となるように、それぞれ形成されていることを特徴とする。

第3発明の欠陥検査装置は、第2発明において、前記遮光部材は、複数の遮光プレートを有しており、該複数の遮光プレートは、隣接する遮光プレート同士が、互いに間隔を開けた状態で配設されていることを特徴とする。

第4発明の欠陥検査装置は、第3発明において、前記複数の遮光部材は、その表面に反射防止処理が施されており、隣接する遮光プレート同士が、反射防止処理が施された表面同士を対向させた状態となるように配設されていることを特徴とする。

第5発明の欠陥検査装置は、第3または第4発明において、前記複数の遮光プレートは、前記撮影手段の受光部の光軸方向に対する表面の傾斜角度が調整可能に設けられていることを特徴とする。

【発明の効果】

【0009】

第1発明によれば、光源から被検査対象の表面に向けて放出される光のうち、スリットを通過した光のみが被検査対象の表面に照射される。この光が被検査対象の表面で反射すると、被検査対象の表面が平坦面である場合には、反射した光の光軸と撮影手段の受光部の光軸方向とが同軸となる。つまり、被検査対象の表面が平坦面である場合にのみスリットを通過した光の正反射光が受光部に入射されるようになっているので、ヘアライン仕上げなどの凹凸を有する表面に形成された平面状になった欠陥や、平坦面に形成された凹凸などの傷を検出することができる。

第2発明によれば、複数のスリットを通過した光の正反射光は、それぞれ対応する受光部にのみ入射される。したがって、他のスリットを通過した光の影響を受けることなく、欠陥を検出することができる。

第3発明によれば、隣接する遮光プレート間に形成される隙間をスリットとすることができるので、スリットを通過する光において、被検査対象の表面に照射される光に含まれるスリットの光軸方向に対して傾いた光の割合を少なくすることができる。すると、スリットの光軸方向に対して傾いた光の影響による欠陥検出精度の低下が生じることを抑えることができる。

第4発明によれば、遮光プレートの表面に反射防止処理が施されているので、遮光プレートの表面での反射した光に起因する欠陥検出精度の低下を防止することができる。

第5発明によれば、撮影手段の受光部の光軸方向に対する表面の傾斜角度を調整することができるので、被検査対象が変更されたり、視野幅(受光距離)の変更が生じたりした場合でも、隣接する遮光プレート間に形成される隙間(スリット)を通過して被検査対象の表面で反射する光の光軸と撮影手段の受光部の光軸方向とが同軸となるように調整することができる。

【図面の簡単な説明】

【0010】

【図1】本実施形態の欠陥検査装置1の概略説明図である。

【図2】本実施形態の欠陥検査装置1の概略側面図であり、(A)は図1のII−II線概略矢視図であり、(B)は撮影手段20の概略説明図である。

【図3】(A)は本実施形態の投光手段10の概略断面図であり、(B)は(A)のB方向から見たときにおける投光手段10における遮光部材15の要部拡大概略説明図である。

【図4】本実施形態の欠陥検査装置1において、遮光プレート21の角度を調整する作業の概略説明図である。

【図5】実施例の実験結果である。

【発明を実施するための形態】

【0011】

本発明の欠陥検査装置は、被検査対象の表面を光学的手法により検査する欠陥検査装置であって、表面に形成された傷などを検出することができるものである。

とくに、ヘアラインのように規則的な細かな凹凸が形成された表面や、梨地肌のような細かな凹凸が形成された表面に発生した傷等の検出に適した装置である。

【0012】

(欠陥検査装置1の説明)

本発明の欠陥検査装置は、被検査対象の表面に対して光を照射する投光手段に特徴を有しているが、まず、欠陥検査装置の全体的な構成を簡単に説明する。

【0013】

図2において、符号Sは、本実施形態の欠陥検査装置1によって表面の欠陥が検査される被検査対象を示している。この被検査対象Sは、連続して搬送される、フィルムや金属等からなるシート状の部材などであるが、とくに限定されない。

【0014】

図2に示すように、本発明の欠陥検査装置1は、被検査対象Sにおいて検査を行う表面側に、被検査対象Sの表面に対して光を照射する投光手段10と、被検査対象Sの表面の検査位置DLを撮影する撮影手段20と、撮影手段20によって撮影された信号に基づいて傷等の有無を判断する解析手段30とを備えている。

なお、解析手段30は、投光手段10および撮影手段20と電気的に接続されており、両者の作動を制御する機能も有している。

【0015】

図2(B)に示すように、撮影手段20は、撮像部21と、レンズ22を備えている。

撮像部21は、投光手段10から被検査対象Sの表面に照射された光(以下、照射光という)のうち被検査対象Sの表面で反射した光(以下、反射光という)を受光するものであり、例えば、ラインセンサ等のように複数の受光素子21sを有している。

レンズ22は、反射光を集光して、撮像部21の受光素子21sに集光した光を入射するものである。

【0016】

この撮影手段20は、被検査対象Sの表面が滑らかな面であれば、被検査対象Sの表面において照射光と等しい角度で反射される反射光(正反射光)が、レンズ22によって集光されて各受光素子21sに入射されるように配設されている。この撮影手段20における撮像部21の受光素子21sが特許請求の範囲にいう受光部に相当する。

【0017】

なお、撮像部21がラインセンサ等のように複数の受光素子21sが並んで配設されているものの場合には、撮影手段20は、複数の受光素子21sが並ぶ方向と被検査対象Sの幅方向とが平行となるように配設される。

また、撮影手段20の撮像部21は、受光素子21sを複数有するものに限られず、被検査対象Sの表面で反射した光を検出できる受光素子を有する機器であれば、とくに限定されない。

【0018】

(投光手段10)

つぎに、投光手段10を詳細に説明する。

図1および図3において、符号11は投光手段10の光源を示している。この光源11は被検査対象Sの幅方向(図1では左右方向、図2および図3(A)では紙面に垂直な方向)に沿って延びたものであり、被検査対象Sの幅方向と平行な略線状の光を放出することができるものである。

図3(A)に示すように、光源11は光を放出する発光体11aを備えている。この発光体11aは、例えば、被検査対象Sの幅方向と平行に配設された棒状の蛍光灯や、被検査対象Sの幅方向に沿って複数のLED素子(発光体)が一列に並んで配設された回路などをあげることができるが、とくに限定されない。

以下では、光源11において、被検査対象Sの幅方向と平行な方向を光源11の軸方向という。例えば、発光体11aが棒状の蛍光灯の場合であればその軸方向、また、LED素子が一列に並んで配設された発光体11aの場合であればLED素子が並んでいる方向を、光源11の軸方向という。

【0019】

なお、検査精度を高める上では、被検査対象Sの走行方向(図1では上下な方向、図2および図3(A)では左右方向)において、被検査対象Sに照射される光の幅WDがあまり広くないほうが好ましい。被検査対象Sに照射される光における走行方向の幅WDを制限する方法はとくに限定されないが、例えば、図3(A)に示すような構造を有する光源11を採用することができる。つまり、図3(A)に示すように、光源11に、ケース11bを設け、このケース11b内に蛍光灯やLED素子等の発光体11aを収容する。そして、このケース11bに光を透過する光放出窓11cを形成して、この光放出窓11cを通して被検査対象Sに向けて照射させる。すると、被検査対象Sに照射される光における走行方向の幅WD、つまり、被検査対象Sの走行方向において、被検査対象Sに光が照射される範囲を制限することができる。

【0020】

また、被検査対象Sの幅方向において、被検査対象Sに照射される光の強度のバラツキを小さくして、被検査対象Sに均一な強度の光を照射する上では、光源11は、後述する遮光部材20との間に、光を拡散して透過する散乱板などを備えていることが好ましい。例えば、図3(A)に示すように、発光体11aをケース11bに収容して、このケース11bに光を透過する光放出窓11cを形成した場合には、この光放出窓11cとして、上述したような散乱板を設置することができる。

【0021】

(遮光部材15)

図1および図3に示すように、投光手段10は、光源11と被検査対象Sとの間に、遮光部材15を備えている。この遮光部材15は、光源11から放出された光について、光源11から被検査対象Sに照射される光を制限する機能を有するものである。

【0022】

まず、遮光部材15は、光源11の軸方向に沿って延びたフレーム16を備えている。このフレーム16は、後述する複数の遮光プレート17を支持するものであり、光源11から放出される光と干渉しない位置(つまり、被検査対象S上に影を形成しない位置)に設けられている(図3(A)参照)。

【0023】

図1に示すように、フレーム16には、光源11の軸方向に沿って(言い換えれば、フレーム16の軸方向に沿って)複数の遮光プレート17が取り付けられている。この遮光プレート17は、遮光部17aと、この遮光部17aをフレーム16に固定する固定部17bとを備えている。

【0024】

遮光部17aは、厚さが数mm程度の板によって形成された、略長方形の板状の部材であるが、その厚さおよび形状はとくに限定されない。

固定部17bは、軸状の部材であり、遮光部17aの側端取り付けられている。例えば、固定部17bの軸方向と遮光部17aの一辺とが略平行となるように、遮光部17aは固定部17bに取り付けられている。この固定部17bは、その軸方向の一端がフレーム16に固定されている。具体的には、隣接する遮光プレート17における遮光部17aの表面同士が互いに対向し、かつ、遮光部17aの表面間に光源11から放出される光が通過できる程度の隙間(スリット15h)が形成されるように、各遮光プレート17の固定部17bがフレーム16に固定されている。

【0025】

しかも、複数の遮光プレート17は、各スリット15hを通過した光の正反射光が撮影手段20の各受光素子21sにそれぞれ入射しうるように配設されている。具体的には、被検査対象Sの表面が平坦面である場合において、一のスリット15hを通過して被検査対象Sの表面で反射する光の光軸方向RLと、撮影手段20の一の受光素子21sの光軸LA方向とが同軸となるように、複数の遮光プレート17が配設されている。つまり、複数の遮光プレート17は、一のスリット15hから被検査対象Sの表面に照射された光のうち、被検査対象Sの表面で正反射した光のみが特定の受光素子21s(対応する受光素子21s)に入射され、被検査対象Sの表面で乱反射した光はどの受光素子21sにも入射しないように配設されているのである。

【0026】

例えば、図3(B)に示すように、隣接する遮光プレート17A〜Cが設けられている場合を考える。なお、図3(B)において、線SLは、光源11と各スリット15hの中心(具体的には、各スリット15hの先端における開口の中心SC)とを結んだ線を示している。つまり、光源11から放出されスリット15hを通過する光のうち、各スリット15hの中心SCを通過して被測定対象Sに照射される光を示している。言い換えれば、各スリット15hから被測定対象Sに照射される照射光の光軸を示している。以下では、各スリット15hから被測定対象Sに照射される照射光の光軸を、単にスリット15hの光軸SLという。

【0027】

図3(B)に示すように、光源11から放出された光のうち、遮光プレート17A,17B間のスリット15haの光軸SL1の方向に沿った光Laは、スリット15haを通過して被検査対象Sの表面に照射される。

一方、スリット15haの光軸SL1に対して傾斜した方向の光(図3(B)のLb,Lc)は、遮光部17aによって遮られてスリット15haの開口から放出されず、被検査対象Sの表面に照射されない。

同様に、光源11から放出された光のうち、遮光プレート17B,17C間のスリット15hbの光軸SL2の方向に沿った光だけがスリット15hbを通過して被検査対象Sの表面に照射される。

すると、遮光部材15によって、各スリット15hからは、その光軸SLの方向に沿った光のみが被検査対象Sの表面に照射光として照射されるので、この照射光が被検査対象Sの表面で反射された反射光の光軸RLと光軸LAとが同軸となる撮影手段20の各受光素子21sにのみ、各スリット15hを通過した光が入射されることになるのである。

【0028】

なお、被検査対象Sの表面で乱反射した光が、「どの受光素子21sにも入射しない」とは、「どの受光素子21sにも全く入射しない」という意味ではなく、乱反射した光が偶然に受光素子21sに入射したとしても、欠陥の検出精度に影響を与えない程度の光量しか受光素子21sに入射しないという意味である。

また、「各スリット15hからは、その光軸SLの方向に沿った光のみが被検査対象Sの表面に照射光として照射される」とは、「光軸SLの方向に沿った光以外が全く被検査対象Sの表面に照射されない」という意味ではない。光軸SLの方向に沿った光以外が各スリット15hを通過して被検査対象Sの表面に照射されてその光の反射光が偶然に受光素子21sに入射したとしても、受光素子21sに入射される光量が、欠陥の検出精度に影響を与えない程度の光量にしかならない、という意味である。

【0029】

投光手段10が上記のごとき構成となっているので、本実施形態の欠陥検査装置1では、被検査対象Sの表面が平坦面である場合であっても、被検査対象Sの表面がヘアライン仕上げや梨地肌などの凹凸を有する表面であっても、その表面に形成された凹凸などの傷を検出することができる。

【0030】

例えば、被検査対象Sの表面が平坦面の場合には、表面に傷などがなければ、スリット15hを通過して被検査対象Sの表面に照射された光は、対応する受光素子21sに正反射光が入射される。つまり、ある程度強度の強い正反射光が対応する受光素子21sに入射される。

一方、表面に傷があれば、その表面に照射された光は乱反射するので、表面に傷がない場合に比べて、正反射光の強度が弱くなり、受光素子21sに入射される光の強度(つまり受光素子21sに入射される正反射光の強度)が低下する。

したがって、被検査対象Sの表面が平坦面の場合には、撮影手段20によって撮影された画像では、傷が形成されている部分は周囲に比べて暗くなるので、画像に基づいて被検査対象Sの表面の傷等を検出することができる。

【0031】

また、被検査対象Sの表面がヘアライン仕上げや梨地肌などの凹凸を有する面である場合には、表面に傷などがなければ、スリット15hを通過して被検査対象Sの表面に照射された光は、被検査対象Sの表面で乱反射され、対応する受光素子21sに入射される光(正反射光)は弱くなる。

一方、表面に傷が形成された場合、その部分が略平坦面になる。すると、略平坦面となった部分に照射された光は正反射するので、表面に傷がない場合に比べて、受光素子21sに入射される光の強度が増加する。

したがって、被検査対象Sの表面がヘアライン仕上げや梨地肌などの凹凸を有する面である場合には、撮影手段20によって撮影された画像では、傷が形成されている部分は周囲に比べて明るくなるので、画像に基づいて被検査対象Sの表面の傷等を検出することができる。

【0032】

(遮光プレート17について)

なお、遮光プレート17は、板状の遮光部17aの表面に反射防止処理が施されていることが好ましい。

【0033】

遮光部17aの表面で光が反射すると、その反射光もスリット15hを通過して被検査対象Sの表面に照射される。かかる光が被検査対象Sの表面に照射されると、その光があたかも正反射光(擬似正反射光)のように撮影手段20の受光素子21sに入射する可能性がある。擬似正反射光とは、被検査対象Sの表面で反射された光のうち、その光の走行方向がたまたま受光素子21sの光軸LAと同軸となったものを意味している。

かかる擬似正反射光が受光素子21sに入射されると、この擬似正反射光の強度の分だけ、受光素子21sに入射される光の強度が強くなる。

【0034】

すると、被検査対象Sの表面がヘアライン仕上げや梨地肌などの凹凸を有する面である場合、被検査対象Sの表面においてその受光素子21sが観察している部分に傷などの欠陥が存在していると誤って判断される可能性がある。

また、被検査対象Sの表面が平坦面である場合であれば、被検査対象Sの表面においてその受光素子21sの観察している部分に傷があったとしても、その部分に傷がないと誤って判断される可能性がある。つまり、被検査対象Sの表面欠陥の誤検出や見過ごしが生じる可能性がある。

したがって、遮光部17aの表面で反射してスリット15hを通過する光に起因する、被検査対象Sの表面における乱反射による検査ミスや欠陥検出精度の低下を防止する上では、遮光プレート17は、板状の遮光部17aの表面に反射防止処理が施されていることが好ましい。

なお、板状の遮光部17aの表面に施す反射防止処理は、例えば、艶消塗装やエンボス加工などの方法を採用することができるが、とくに限定されない。

【0035】

(遮光プレート17の取り付けについて)

遮光プレート17は、撮影手段20、被検査対象Sの表面および投光手段10の相対的な位置が一定であれば、遮光プレート17はその固定部17bがフレーム16に固定されていたり、固定部17bをフレーム16に固定すると各遮光プレート17の遮光部17aがフレーム16の軸方向に対してそれぞれ所定の角度となるようになっていたりしてもよい。例えば、フレーム16に所定の角度のスリットや孔を設けて、そのスリットや孔に固定部17を固定したり取り付けたりすると、各遮光プレート17の遮光部17aの表面がフレーム16の軸方向に対してそれぞれ所定の角度となるように形成してもよい。言い換えれば、撮影手段20の受光素子21sの光軸LA方向(つまり、受光素子21sの光軸LAを被検査対象Sの表面で正反射させた方向)に対する遮光部17aの表面の傾斜角度が所定の角度となるように形成してもよい。

【0036】

しかし、フレーム16の軸方向に対して、遮光プレート17の遮光部17aの角度(つまり、撮影手段20の受光素子21sの光軸LA方向に対する遮光部17a表面の傾斜角度)が調整できるようになっていることが好ましい。この場合、被検査対象Sが変更された場合や最適な投光距離を検討する場合などに、正反射光のみが撮影手段20の受光素子21sに入射されるように調整することができる、という利点が得られる。

【0037】

例えば、固定部17bの基端に貫通穴を設け、フレーム16にネジ穴を形成しておく。すると、固定部17bの貫通穴にボルトを通して、ボルトをフレーム16のネジ穴に螺合して締め付ければ、固定部17bをフレーム16に固定することができる。しかも、かかる構造の場合、ボルトを緩めた状態では、固定部17bを、その基端(つまり、ボルト)を支点として揺動させることができるので、フレーム16に対する固定部17bの揺動角度、言い換えれば、遮光部17aの表面の角度を調整することができる。

【0038】

また、遮光プレート17の遮光部17aの角度を調整できるようにした場合、装置の作動中に遮光プレート17の傾きがズレる可能性がある。かかるズレを防ぐ上では、フレーム16によって遮光プレート17の固定部17bにおける軸方向の両端を保持固定できる構造とすることが好ましい。

また、固定部17bを遮光部17aの一辺に設ける場合を説明したが、遮光部17aが矩形の場合には、固定部17bを互いに対向する一対の辺に設けてもよい。この場合には、遮光部17aの両端が固定されるので、遮光プレート17の傾きのズレをより確実に防ぐことができる。

【0039】

(遮光プレート17の調整方法)

フレーム16の軸方向に対して、遮光プレート17の遮光部17aの角度が調整できるようになっている場合、各スリット15hの光軸SLに沿って各スリット15hを通過した光の正反射光を撮影手段20の各受光素子21sに入光させるために、遮光プレート17の遮光部17aの傾きを調整することが必要である。

例えば、以下のごとき方向によって遮光プレート17の遮光部17aの傾きを調整することができる。

【0040】

図4(A)に示すように、まず、被検査対象Sを検査する状態において、撮影手段20のレンズ22の主点Hが配置される位置に、糸STの基端を設置する。

一方、投光手段10は、本来設置される位置に対して被検査対象Sを挟んで対称の位置に設置する。

上記状態となると、糸STの先端部を各遮光プレート17の取り付け位置にあわせて、糸STにたるみがない状態(張った状態)とする。

【0041】

そして、図4(B)に示すように、各遮光プレート17を、その遮光部17aの表面が糸STの軸方向と一致するように配置する。すると、各遮光プレート17の表面間に形成されるスリット15hの光軸SLの軸方向を撮影手段20の各受光素子21sの軸方向と一致させることができる。

【0042】

最後に、投光手段10を検査の際に設置される位置に配置すれば、各スリット15hの中心SCを通過した光の被検査対象Sの表面における正反射光の光軸RLを、撮影手段20の各受光素子21sの光軸LAと同軸にすることができる。

【0043】

なお、遮光プレート17の遮光部17aの取り付け角度を調整する方法はとくに限定されない。例えば、上記例では、糸STを利用したが、レーザ光を使用して調整することも可能である。レーザ光を使用して調整する場合には、被検査対象Sにおける検査位置(図1および図2ではDLの位置)に鏡等の反射部材を設けておき、この反射部材に対して撮影手段20のレンズ22の主点Hの位置からレーザ光等を照射する。すると、レーザ光は、受光素子21sの光軸LAと同軸な光線となるので、このレーザ光と各遮光プレート17の遮光部17aの表面とが平行となるように調整する。すると、各スリット15hの中心SCを通過した光の被検査対象Sの表面における正反射光の光軸RLを、撮影手段20の各受光素子21sの光軸LAと同軸にすることができる。

【0044】

(他の例)

上記例では、遮光プレート17を設けて、スリット15hを形成する場合を説明したが、スリット15hを形成する方法はとくに限定されない。例えば、板状の部材にスリット状の貫通穴を形成して、その貫通孔の開口の中心と光源とを結ぶ線が、上述したような配置となるようにしても、同様の効果を得ることができる。この場合、板状の部材の厚さが薄くなると、貫通穴を通過する光において、その光軸(図3(B)のSL参照)に対して傾いた光が含まれる割合が多くなる。したがって、かかる構成を採用する場合には、上述した遮光プレート17のように、光軸(図3(B)のSL参照)に対して傾いた光をある程度制限する構成を採用することが好ましい。例えば、板状の部材の厚さを厚くすれば、貫通孔の内壁を遮光プレート17のように機能させることができる。

【0045】

(実験結果)

本発明の欠陥検査装置の効果を確認するために、遮光部材を設けた場合(実施例)と設けない場合(比較例)について、投光手段から放出される光の状況を比較した。

【0046】

光源は、実施例、比較例とも同じ光源を使用した。

使用した光源は、一般的な棒状の蛍光灯をケース内に収容して、ケースの開口から光を放出する構造を有するものであり、実施例、比較例とも、ケースの開口の前面に遮光部材を配置した。

遮光部材は、上述した遮光プレートの調整方法によって、遮光プレートの表面を延長した面が投光手段の上方に設けられた焦点を通過するように配設した。

なお、遮光プレートには、表面に黒アルマイト加工を行って、表面での反射が少なくなるようにした板材を使用した。

【0047】

実験結果を図5に示す。

図5(A)に示すように、比較例では、投光手段から放出される光は、投光手段の軸方向(図5(A)では左右方向)に沿って延びた長方形状になっていることが確認できる。

一方、図5(B)に示すように、実施例では、投光手段から放出される光は、投光手段の軸方向を底辺とする略三角形状になっており、スリットを通過した光が焦点の方向に向かうように、光の照射方向を調整できていることが確認できる。

【産業上の利用可能性】

【0048】

本発明の欠陥検査装置は、表面に細かな凹凸を有する、梨地肌やヘアライン等を有する部材の表面検査に適している。

【符号の説明】

【0049】

1 欠陥検査装置

10 投光手段

11 光源

15 遮光部材

15h スリット

17 遮光プレート

20 撮影手段

21s 受光素子

S 被検査対象

【特許請求の範囲】

【請求項1】

被検査対象の表面の欠陥を検査する装置であって、

前記被検査対象に向けて光を放出する投光手段と、

前記被検査対象の表面において反射した光を受光する受光部を備えた撮影手段と、を備えており、

前記投光手段は、

光源と、

該光源と前記被検査対象との間に設けられた、該光源から前記被検査対象に照射される光を制限する遮光部材と、を備えており、

該遮光部材は、

前記光源から放出される光を通過させるスリットを備えており、

該スリットは、

前記被検査対象の表面が平坦面である場合において、該スリットを通過して前記被検査対象の表面で反射する光の光軸方向と前記撮影手段の受光部の光軸方向とが同軸となるように形成されている

ことを特徴とする欠陥検査装置。

【請求項2】

前記撮影手段が、複数の受光部を備えており、

前記遮光部材は、複数のスリットを備えており、

該複数のスリットは、

前記被検査対象の表面が平坦面である場合において、一のスリットを通過して前記被検査対象の表面で反射する光の光軸方向と、前記撮影手段の複数の受光部における一の受光部の光軸方向とが同軸となるように、それぞれ形成されている

ことを特徴とする請求項1記載の欠陥検査装置。

【請求項3】

前記遮光部材は、複数の遮光プレートを有しており、

該複数の遮光プレートは、

隣接する遮光プレート同士が、互いに間隔を開けた状態で配設されている

ことを特徴とする請求項2記載の欠陥検査装置。

【請求項4】

前記複数の遮光部材は、

その表面に反射防止処理が施されており、

隣接する遮光プレート同士が、反射防止処理が施された表面同士を対向させた状態となるように配設されている

ことを特徴とする請求項3記載の欠陥検査装置。

【請求項5】

前記複数の遮光プレートは、

前記撮影手段の受光部の光軸方向に対する表面の傾斜角度が調整可能に設けられている

ことを特徴とする請求項3または4記載の欠陥検査装置。

【請求項1】

被検査対象の表面の欠陥を検査する装置であって、

前記被検査対象に向けて光を放出する投光手段と、

前記被検査対象の表面において反射した光を受光する受光部を備えた撮影手段と、を備えており、

前記投光手段は、

光源と、

該光源と前記被検査対象との間に設けられた、該光源から前記被検査対象に照射される光を制限する遮光部材と、を備えており、

該遮光部材は、

前記光源から放出される光を通過させるスリットを備えており、

該スリットは、

前記被検査対象の表面が平坦面である場合において、該スリットを通過して前記被検査対象の表面で反射する光の光軸方向と前記撮影手段の受光部の光軸方向とが同軸となるように形成されている

ことを特徴とする欠陥検査装置。

【請求項2】

前記撮影手段が、複数の受光部を備えており、

前記遮光部材は、複数のスリットを備えており、

該複数のスリットは、

前記被検査対象の表面が平坦面である場合において、一のスリットを通過して前記被検査対象の表面で反射する光の光軸方向と、前記撮影手段の複数の受光部における一の受光部の光軸方向とが同軸となるように、それぞれ形成されている

ことを特徴とする請求項1記載の欠陥検査装置。

【請求項3】

前記遮光部材は、複数の遮光プレートを有しており、

該複数の遮光プレートは、

隣接する遮光プレート同士が、互いに間隔を開けた状態で配設されている

ことを特徴とする請求項2記載の欠陥検査装置。

【請求項4】

前記複数の遮光部材は、

その表面に反射防止処理が施されており、

隣接する遮光プレート同士が、反射防止処理が施された表面同士を対向させた状態となるように配設されている

ことを特徴とする請求項3記載の欠陥検査装置。

【請求項5】

前記複数の遮光プレートは、

前記撮影手段の受光部の光軸方向に対する表面の傾斜角度が調整可能に設けられている

ことを特徴とする請求項3または4記載の欠陥検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−36948(P2013−36948A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−175535(P2011−175535)

【出願日】平成23年8月11日(2011.8.11)

【出願人】(591114641)株式会社ヒューテック (19)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月11日(2011.8.11)

【出願人】(591114641)株式会社ヒューテック (19)

【Fターム(参考)】

[ Back to top ]