欠陥観察方法及びその装置

【課題】検査装置の検査情報とレビュー装置で取得した観察情報とを用い、欠陥の高さ、屈折率、材質の情報を取得して欠陥材質・屈折率分析や、微細なパターン形状の三次元解析を行う方法、並びにこれを搭載した欠陥観察装置を提供する。

【解決手段】試料上の欠陥を観察する方法において、光が照射された試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した検査結果の情報を用いて観察対象の欠陥が存在する位置を走査電子顕微鏡で撮像して画像を取得し、この取得した観察対象の欠陥の像を用いて欠陥のモデルを作成し、作成された欠陥のモデルに対して光を照射したときに欠陥モデルから発生する反射・散乱光を検出器で受光した場合のこの検出器の検出値を算出し、この算出した検出値と実際に試料からの反射・散乱光を受光した検出器の検出値とを比較して観察対象の欠陥の高さ又は材質又は屈折率に関する情報を求めるようにした。

【解決手段】試料上の欠陥を観察する方法において、光が照射された試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した検査結果の情報を用いて観察対象の欠陥が存在する位置を走査電子顕微鏡で撮像して画像を取得し、この取得した観察対象の欠陥の像を用いて欠陥のモデルを作成し、作成された欠陥のモデルに対して光を照射したときに欠陥モデルから発生する反射・散乱光を検出器で受光した場合のこの検出器の検出値を算出し、この算出した検出値と実際に試料からの反射・散乱光を受光した検出器の検出値とを比較して観察対象の欠陥の高さ又は材質又は屈折率に関する情報を求めるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は欠陥検査装置で検出した試料表面、または表面近傍に存在する欠陥等を観察する欠陥観察方法及びその装置に関するものである。

【背景技術】

【0002】

例えば、半導体デバイスの製造工程では、半導体基板(ウェハ)上に異物又はショートや断線などのパターン欠陥(以下、これらを総称して欠陥と記述する)が存在すると、配線の絶縁不良や短絡などの不良原因になる。また、ウェハ上に形成する回路パターンの微細化に伴い、より微細な欠陥がキャパシタの絶縁不良やゲート酸化膜などの破壊原因にもなる。これらの欠陥は、搬送装置の可動部から発生するものや、人体から発生するもの、プロセスガスによる処理装置の内部で反応生成されたもの、薬品や材料に混入していたものなど、種々の原因により種々の状態で混入される。このため、製造工程中で発生した欠陥を検出し、欠陥の発生源をいち早く突き止め、不良の作り込みを食い止めることが半導体デバイスを量産する上で重要になる。

【0003】

従来、欠陥の発生原因を追究する方法には、まず、欠陥検査装置で欠陥位置を特定し、SEM(Scanning Electron Microscope:走査型電子顕微鏡)等のレビュー装置で該欠陥を詳細に観察及び分類し、製造の各工程で取得した検査結果を保存したデータベースと比較して欠陥の発生原因を推定する方法があった。

【0004】

ここで、欠陥検査装置とは、半導体基板の表面をレーザで照明し、欠陥からの散乱光を暗視野観察して欠陥の位置を特定する光学式欠陥検査装置や、ランプ又はレーザ、または電子線を照射して、半導体基板の明視野光学像を検出して、これを参照情報と比較することにより半導体基板上の欠陥位置を特定する光学式外観検査装置やSEM式検査装置である。この様な観察方法に関しては、特許文献1又は特許文献2に開示されている。

【0005】

また、SEMで欠陥を詳細に観察する装置に関しては、特許文献3に他の検査装置で検出した試料上の欠陥の位置情報を用いてSEM式欠陥観察装置に装着された光学顕微鏡で試料上の位置を検出して他の検査装置で検出して得た欠陥の位置情報を修正した上でSEM式の欠陥観察装置で欠陥を詳細に観察(レビュー)する方法およびその装置について記載されている。

【0006】

SEMを用いた三次元形状解析方法としては、試料を走査した際に発生する反射電子像の広がりを複数の検出器で検出する方法が、特許文献4に開示されている。

【0007】

また、特許文献5には、レビュー装置で観察して得た欠陥の特徴量の情報を用いて、光学式検査装置で検出した欠陥を分類するためのレシピを作成することについて記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2000−352697号公報

【特許文献2】特開2008−157638号公報

【特許文献3】米国特許第6407373号明細書

【特許文献4】特開2006−172919号公報

【特許文献5】特開2004−134758号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

SEMを用いた三次元形状解析方法としては、反射電子のベクトルから三次元形状を導出する方法と取得した電子像の陰影から三次元形状を導出する方法が考案されている。しかし、技術的に難しく、また精度の確保が困難なため高精度な高さ計測が行われていないのが現状である。また、SEMによる三次元解析では、検出器が上方に存在するため微小な高さを検出することが出来ない。

【0010】

また、電子線で試料を走査した際に発生する特性X線から材質分析を行うEDS(Energy Dispersive X−ray Spectrometer)を搭載し、材質分析が可能なSEMも存在する。しかし、材質を特定するためには高加速電圧で試料を照射する必要があり、試料ダメージが大きい。また、分解能が悪く、微小な欠陥の材質特定は困難である。

【0011】

また、SEMで検出不可能な欠陥として膜中や膜下の異物や、結晶欠陥などが存在する。この一因としては、光学式検査装置の照明とレビュー装置の照明の侵入深さの違いがある。一般的に、光学検査装置の照明の方が、レビュー装置の照明に較べ焦点深度が深い。レビュー装置によく用いられるSEMの場合、加速電圧にも因るが、侵入深さはせいぜい数nm〜5nm程度である。SEMで検出できない欠陥に対しては、光学検査装置の虚報なのか実際に欠陥が存在するのか判断することが難しい。また、欠陥の形状や深さなどを導出することは不可能である。

【0012】

近年のLSI製造においては、高集積化のニーズに対応した回路パターンの微細化により、対象となる欠陥も微細化している。このような微細な欠陥について、欠陥の半導体デバイスに与える影響度や欠陥の発生原因を考えるために、欠陥高さ情報の取得や欠陥材質・屈折率分析や、微細なパターン形状の三次元解析、が重要となっている。

【0013】

特許文献1及び2には、光学的に検出した欠陥をSEMで観察することについては記載されていない。また、特許文献3には、他の検査装置で検出した欠陥を順次SEMで観察することが記載されているが、SEMを用いた観察では得るのが難しい欠陥の高さ、屈折率、材質などの情報を取得することについては記載されていない。また、特許文献4には、SEMを用いて試料の三次元解析をおこなうことについて記載されているが、欠陥の屈折率、材質などの情報を取得することについては記載されていない。更に、特許文献5には、SEMで検出した欠陥の画像を用いて欠陥を分類するレシピを作成することについて記載されているが、欠陥の高さ、屈折率、材質などの情報を取得することについては記載されていない。

【0014】

そこで、本発明では、従来技術の課題を解決して、検査装置の検査情報とレビュー装置で取得した観察情報とを用い、欠陥の高さ、屈折率、材質、を取得して欠陥材質・屈折率分析や、微細なパターン形状の三次元解析を行う方法、並びにこれを搭載した欠陥観察装置を提供する。また、レビュー装置で検出することのできない欠陥に対しては、欠陥か虚報を判断し、欠陥が存在する場合、この欠陥の高さ(深さ)、形状、屈折率、材質を特定できる情報を取得する方法、並びにこれを搭載した欠陥観察装置を提供する。

【課題を解決するための手段】

【0015】

上記した課題を解決するために、本発明では、試料上の欠陥を観察する方法において、光が照射された試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した試料上の欠陥に関する検査結果の情報を用いて検出した欠陥の中から抽出した観察対象の欠陥が存在する位置を走査電子顕微鏡で撮像して画像を取得し、走査電子顕微鏡で撮像して得た観察対象の欠陥の像を用いて欠陥のモデルを作成し、作成された観察対象欠陥のモデルに対して光を照射したときに欠陥モデルから発生する反射・散乱光を検出器で受光した場合のこの検出器の検出値の候補を算出し、この算出した検出器の検出値の候補と実際に光が照射された試料からの反射・散乱光を受光した検出器の検出値とを比較することにより観察対象の欠陥の高さ又は材質又は屈折率に関する情報を求めるようにした。

【0016】

また、上記した課題を解決するために、本発明では、試料上の欠陥を観察する方法において、光が照射された試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した試料上の欠陥に関する検査結果の情報を用いて検出した欠陥の中から抽出した観察対象の欠陥が存在する位置を走査電子顕微鏡で撮像して画像を取得し、走査電子顕微鏡で撮像して得た画像に観察対象の欠陥の像が含まれている場合には観察対象の欠陥の像を用いて第1の欠陥モデル作成工程で観察対象欠陥のモデルを作成し、走査電子顕微鏡で撮像して得た画像に観察対象の欠陥の像が含まれていない場合には試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した欠陥の情報を用いて第2の欠陥モデル作成工程で観察対象欠陥のモデルを作成し、第1の欠陥モデル作成工程又は前記第2の欠陥モデル作成工程で作成された観察対象欠陥のモデルに対して光を照射したときにこの欠陥モデルから発生する反射・散乱光を検出器で受光した場合のこの検出器の検出値の候補を算出し、算出した検出器の検出値の候補と実際に光が照射された試料からの反射・散乱光を受光した検出器の検出値とを比較することにより観察対象の欠陥の高さ又は材質又は屈折率に関する情報を求めるようにした。

【0017】

また、上記した課題を解決するために、本発明では、試料上の欠陥を観察する欠陥観察装置を、光学式検査装置において光を照射した試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した試料上の欠陥に関する検査結果の情報を受信して記憶する記憶手段と、この記憶手段に記憶された光学式検査装置による検査結果の情報に基づいて検出した欠陥の中から抽出した試料上の観察対象の欠陥が存在する位置を撮像して画像を取得する走査電子顕微鏡手段と、この走査電子顕微鏡で撮像して得た試料上の観察対象の欠陥の像を用いて欠陥のモデルを作成する欠陥モデル作成手段と、欠陥モデル作成手段で作成された観察対象欠陥のモデルに対して光を照射したときにこの欠陥モデルから発生する反射・散乱光を検出器で受光した場合のこの検出器の検出値の候補を算出する検出値候補算出手段と、この検出値候補算出手段で算出した検出器の検出値の候補と光学式検査装置で光を照射した試料からの反射・散乱光を受光した検出器の検出値とを比較することにより観察対象の欠陥の高さ又は材質又は屈折率に関する情報を求めるパラメータ算出手段とを備えて構成した。

【0018】

また、上記課題を解決するために、本発明では、試料上の欠陥を観察する欠陥観察装置を、光学式検査装置において光を照射した試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した試料上の欠陥に関する検査結果の情報を受信して記憶する記憶手段と、この記憶手段に記憶された光学式検査装置による検査結果の情報に基づいて検出した欠陥の中から抽出した試料上の観察対象の欠陥が存在する位置を撮像して画像を取得する走査電子顕微鏡手段と、この走査電子顕微鏡手段で撮像して得た画像に観察対象の欠陥の像が含まれているか否かをチェックして観察対象の欠陥の像が含まれている場合にはこの観察対象の欠陥の像を用いて欠陥のモデルを作成する第1の欠陥モデル作成手段と、走査電子顕微鏡手段で撮像して得た画像に観察対象の欠陥の像が含まれているか否かをチェックして観察対象の欠陥の像が含まれていない場合には光学式検査装置で試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した欠陥の情報を用いて観察対象欠陥のモデルを作成する第2の欠陥モデル作成手段と、第1の欠陥モデル作成手段又は第2の欠陥モデル作成手段で作成された観察対象欠陥のモデルに対して光を照射したときに、この欠陥モデルから発生する反射・散乱光を検出器で受光した場合のこの検出器の検出値の候補を算出する検出値候補算出手段と、この検出値候補算出手段で算出した検出器の検出値の候補と実際に光が照射された試料からの反射・散乱光を受光した検出器の検出値とを比較することにより観察対象の欠陥の高さ又は材質又は屈折率に関する情報を求めるパラメータ算出手段とを備えて構成した。

【発明の効果】

【0019】

本発明によれば光学式欠陥検出装置で検出した欠陥をレビュー装置で詳細に観察する場合において、検査装置の検査情報とレビュー装置で取得した観察情報とを用い、欠陥の高さ、屈折率、材質、を取得して欠陥材質・屈折率分析や、微細なパターン形状の三次元解析を行うことができるようになった。また、レビュー装置で検出することのできない欠陥の分類やサイジングを実現できるようになった。

【図面の簡単な説明】

【0020】

【図1】本発明の実施形態におけるレビュー装置の構成例を示すブロック図である。

【図2】本発明の実施形態における検査装置の構成例を示すブロック図である。

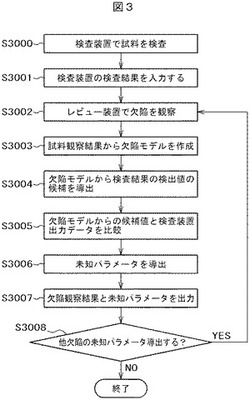

【図3】本発明の実施形態において、欠陥パラメータを導出する手順の例を説明するフロー図である。

【図4A】高さが中ぐらいの欠陥に光を照射する状態を示す欠陥の上面図と側面図である。

【図4B】図4Aの条件で欠陥に光を照射したときに欠陥により発生する散乱光強度分布を示す図である。

【図4C】高さが高い欠陥に光を照射する状態を示す欠陥の上面図と側面図である。欠陥からの散乱光強度分布例を示す図である。

【図4D】図4Cの条件で欠陥に光を照射したときに欠陥により発生する散乱光強度分布を示す図である。

【図4E】高さが低い欠陥に光を照射する状態を示す欠陥の上面図と側面図である。欠陥からの散乱光強度分布例を示す図である。

【図4F】図4Eの条件で欠陥に光を照射したときに欠陥により発生する散乱光強度分布を示す図である。

【図5】本発明の実施形態において、欠陥の高さ導出のデータの流れを説明するフロー図である。

【図6】本発明の実施形態において、検査装置から基板情報を取得し欠陥パラメータを導出する手順の例を説明するフロー図である。

【図7】本発明の実施形態におけるGUIの例を示す表示画面の正面図である。

【図8】本発明の実施形態における検査装置の図2とは別の構成例を示すブロック図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態について適宜図面を用いて詳細に説明する。

【0022】

一般的に、半導体の製造工程で基板上に発生した欠陥を観察する場合、以下の欠陥観察手順で実施されている。まず、検査装置で試料全面を走査し、試料上に存在する欠陥を検出し、欠陥の存在する座標を取得する。次に、検査装置で検出された欠陥のいくつか若しくは全ての欠陥を、検査装置で取得した欠陥座標を基に、レビュー装置で詳細に観察し、欠陥分類、発生原因分析などを行っている。

【0023】

図1に、本発明におけるレビュー装置100の構成の一例を示す。

本実施形態のレビュー装置100は、被検査対象の試料101を搭載する試料ホルダ102、この試料ホルダ102を移動させて試料101の全面を走査電子顕微鏡106(以下SEMと記述)の下に移動可能なステージ103、試料101を詳細観察するSEM106、SEM106の焦点を試料101の表面に合わせる為に試料101の表面の高さを検出する光学式高さ検出システム104、試料101の欠陥を光学的に検出して試料101上の欠陥の詳細位置情報を取得する光学顕微鏡105、SEM106と光学顕微鏡105の対物レンズを収納する真空漕112、SEM106および光学式高さ検出システム104および光学顕微鏡105を制御する制御システム125、ユーザインターフェース123、ライブラリ122、検査装置107等の上位システムへ接続するネットワーク121、検査装置107の外部データ等を保存し制御システムに与える記憶装置124、で構成されている。

【0024】

SEM106は、内部に電子線源1061、電子線源1061から発射された1次電子をビーム状に引き出して加速する引出電極1062、引出電極1062で引き出され加速された1次電子ビームの軌道を制御する偏向電極1063、偏向電極1063で軌道を制御された1次電子ビームを試料101の表面に収束させる対物レンズ電極1064、軌道を制御されて収束した1次電子ビームが照射された試料101から発生した2次電子を検出する2次電子検出器1065、収束した1次電子ビームが照射された試料101から発生した反射電子などの比較的高エネルギの電子を検出する反射電子検出器1066等を備えて構成されている。

【0025】

光学顕微鏡105は、試料101に斜方から光を照射する照明光学系1051、照明光学系1051から光が照射された試料101の表面から発生した散乱光のうち試料101の上方に散乱した光を集光する集光光学系1052、集光光学系で集光された試料101からの散乱光を検出する検出器1053を備えて構成されている。

【0026】

制御システム125は、第1の欠陥モデル作成部12511と第2の欠陥も出る作成部12512を備えた欠陥モデル作成部1251、検査装置107の検出きからの検出値の候補を算出する検出値候補算出部1252、観察対象欠陥の高さ又は材質又は屈折率を求めるパラメータ算出手段1253、SEM106を制御するSEM制御部1254、光学顕微鏡を制御する光学顕微鏡制御部1255、レビュー装置100全体を制御する全体制御部1256を備えている。

【0027】

また、ステージ103、光学式高さ検出システム104、光学顕微鏡105、SEM106、ユーザインターフェース123、ライブラリ122、記憶装置124、は制御システム125と接続され、制御システム125はネットワーク121を介して上位のシステム(例えば、検査装置107)と接続されている。

【0028】

以上のように構成されるレビュー装置100において、特に、光学顕微鏡105は検査装置107で検出された試料101上の欠陥を検査装置107で検出した欠陥の位置情報を用いて再検出(以下検出と記述)する機能を有し、光学式高さ検出システム104はSEM106の1次電子ビームを試料101の表面に収束させるための1次電子ビームの焦点合わせを行う焦点合わせ手段としての機能を有し、制御システム125は光学顕微鏡105で検出された欠陥の位置情報に基づいて他の検査装置で検査して検出された欠陥の位置情報を補正する位置補正手段としての機能を有し、SEM106は制御システム125で位置情報を補正された欠陥を観察する機能を有する構成となっている。ステージ103は、試料101を載置して、光学顕微鏡105で検出した欠陥がSEM106で観察できるように、光学顕微鏡105とSEM106との間を移動する。

【0029】

次に、図2を用いて、検査装置107の一例について説明する。

図2に示した検査装置107は、照明部601、検出部627a、627b、627c、正反射光検出部624、試料101を載置可能なステージ616、信号処理部628、全体制御部632、表示部633、入力部634を備えて構成される。信号処理部628は欠陥判定部629、特徴量抽出部630、および欠陥種寸法判定部631を有する。正反射光検出部624は大面積欠陥検査あるいは試料表面計測などの目的で必要に応じて設置される。信号処理部628は、記憶装置613と接続され、信号処理部628で処理された結果を記憶装置613に保存する。記憶装置613は、ネットワーク121を介して上位のシステム(例えば、図1に示したようなレビュー装置)と接続されている。

【0030】

照明部601は照明光源619、アッテネータ620、偏光素子621、ビームエキスパンダ622、照度分布制御素子623、反射ミラー602a、602b、集光レンズ603を適宜用いて構成される。照明光源619から射出された照明光は、アッテネータ620で所望のビーム強度に調整され、偏光素子621で所望の偏光状態に調整され、ビームエキスパンダ622で所望のビーム径に調整され、反射ミラー602および集光レンズ603を介して、試料101の被検査領域に照明される。照度分布制御素子623は、試料101上における照明の強度分布を制御するために用いられる。

【0031】

図2では照明部601が試料101の法線に対して傾斜した斜方から光を照射して試料101の法線方向に反射・散乱した光を集光して検出する斜方照明による暗視野照明光学系の構成を示したが、試料101の表面に対して垂直方向から光を照射して試料101の法線方向に反射・散乱した光を集光して検出する落射照明による明視野照明光学系の構成でもよく、これらの照明光路は切り替え手段により切り替え可能にしてもよい。

【0032】

照明光源619としては、試料表面近傍の微小な欠陥を検出するには、試料内部に浸透しづらい波長として、短波長の紫外または真空紫外のレーザビームを発振し、かつ出力1W以上の高出力のものが用いられる。試料内部の欠陥を検出するには、試料内部に浸透しやすい波長として、可視あるいは赤外のレーザビームを発振するものが用いられる。必要に応じて斜方照明又は落射照明の光源として適宜選択すればよい。

【0033】

ステージ616は、XY平面内で移動可能な並進ステージ618、回転ステージ617、Zステージ(図示せず)を有する。これによって検出部627a、627b、627cの検出視野内で試料101上の全面を走査することができる。検出部627a、627b、および627cは互いに異なる方位、仰角に発生する試料101からの散乱光を集光して検出するよう構成される。図2に示す検出部627a、627b、627cに限られず、互いに検出方向の異なる複数の検出部を多数配置するとよい。

【0034】

検出部627aは、集光系625a、偏光フィルタ6251a、およびセンサ626aを適宜用いて構成される。集光系625aにより、照明スポットの像がセンサ626aの受光面あるいはその近傍に結像される。結像位置に適当な径の視野絞り(図示せず)を適宜設置することで、照明スポット以外の位置から発生する背景光を除去、低減することができる。

【0035】

偏光フィルタ6251aは集光系625aの光軸上へ着脱および検光方位の回転が可能であり、ノイズ要因となる試料ラフネス等による散乱光成分を低減する目的で用いる。偏光フィルタ6251aとして、紫外光等の短波長においても透過率、消光比の高いワイヤグリッド偏光板、あるいは偏光ビームスプリッタが用いられる。ワイヤグリッド偏光板として、アルミニウムや銀などの金属の薄膜を縞上に微細加工した構造のものがある。

【0036】

微弱な異物散乱光の検出を可能にするため、センサ626aとして、光電子増倍管、アバランシェフォトダイオード、イメージインテンシファイアと結合した半導体光検出器などを適宜用いる。高感度、高精度を実現するための光電子増倍管としては、量子効率の高いウルトラバイアルカリ型あるいはスーパーバイアルカリ型のものが望ましい。

【0037】

以上は、検出部627aの構成について説明したが、検出部627b及び627cの構成についても同様である。

【0038】

次に、図1及び図2で説明した検査装置107で欠陥を検出し、この検出した欠陥を図1で説明したレビュー装置100で観察する処理の流れを図3で説明する。

まず、検査装置107で試料101を載置したステージ616をXY平面内で走査し、欠陥を検出する(S3000)。

そして,検査装置107は検査情報をネットワーク121を介して出力し、レビュー装置100の記憶装置124に入力する(S6001)。検査装置107が出力する試料101の検査情報は、欠陥座標、欠陥信号、欠陥形状、欠陥散乱光の偏光、欠陥種、欠陥ラベル、欠陥の特徴量、試料101表面の散乱信号のいずれかもしくはこれらの組み合わせで構成される検査結果と、検査装置107の照明入射角、照明波長、照明方位角、照明強度、照明偏光、検出部627a、627b、627cの方位角、検出部627a、627b、627cの仰角、検出部627a、627b、627cの検出領域のいずれかもしくはこれらの組み合わせで構成される検査条件で構成される検査情報である。検査装置に複数のセンサが存在する場合は、センサ毎に出力される試料101を検査した結果得られる検査情報もしくは、複数のセンサ出力を統合した試料101の検査情報を用いる。

【0039】

次に、記憶装置124に記憶した情報を用いて検査装置107で検出した欠陥の中から抽出した一部の欠陥、若しくは全部の欠陥をレビュー装置100で観察する(S3002)。この際、検査装置107で取得した欠陥座標を基にレビュー装置100の視野内に欠陥を位置合わせし、観察する。また、必要に応じ、欠陥画像の取得、欠陥分類を適宜実施する。

【0040】

次に、レビュー装置100で試料101を観察した結果から欠陥モデル作成部1251で欠陥モデルを作成する(S6003)。この欠陥モデルはS3002において取得したSEM観察結果を基に作成する。例えば、レビュー装置100で観察して欠陥のSEM画像を取得できた場合は欠陥形状を抽出し、モデル化することが出来る。また、欠陥のSEM画像を取得できなかった場合、レビュー装置100では検出できない種類の欠陥モデルを作成することが出来る。

【0041】

次に、検出値候補算出部1252において、欠陥モデルから検査装置検出値の候補を導出する(S3004)。検査装置107の検出値候補を導出する方法として、S3003で作成した欠陥モデルに基づき散乱光シミュレーションを実施し、検出値候補を導出する方法がある。この際、求めたい未知パラメータに関しては、複数の仮の値で、欠陥モデルを作成し、シミュレーションを実施する必要がある。もしくは、レビュー前に予め作成したライブラリ122に保存されたデータベースからS3003で作成した欠陥モデルの、検出値の候補を導出する方法もある。

【0042】

この、ライブラリ122中に保存されたデータは、予め想定されうる欠陥モデルに対して散乱光シミュレーションを実施した結果から作成する、または実際に観察結果を基に作成する、もしくは散乱光シミュレーションと実際に観察した結果の両方を用いて作成することができる。

【0043】

また、欠陥モデルから導出した検査装置107の検出器出力値に関連する値の候補と、実際の検査装置出力データを比較(S3006)する際、検査装置107もしくはレビュー装置100で取得した欠陥分類の結果を用い、未知パラメータ導出に使用するデータの種類を選択する方法を用いることができる。例えば、検査装置107に複数の検出器が存在する場合、導出したい未知パラメータの変化に対して敏感な検出器の出力値に関連した値を用い評価をすることが考えられる。

【0044】

また、検査装置107の検出値の候補を導出する際、S3001で出力された検査装置107の検査結果や、試料101の基板条件を使用してもよい。試料101の基板条件は、検査装置107やレビュー装置100に搭載されている装置、もしくは本発明で使用する検査装置10とレビュー装置100とは、別の装置で求めることが出来る。例えば、別の装置としてSEMや透過型電子顕微鏡、電子線マイクロ分析装置、オージェ電子分光分析装置、原子間力顕微鏡、グロー放電発光分光分析装置、X線光電子分光分析装置、赤外分光分析装置、レーザラマン分光分析装置、分光エリプソメータ、その他分光分析装置、などがある。レビュー装置100に搭載することが可能で、試料101の基板条件を計測できうる装置としては、光学顕微鏡105や光学式高さ計測器104、SEM106などがある。また、予め検査装置107やレビュー装置100とは別の装置を使用し、試料101の基板条件を取得してもよい。

【0045】

次に、パラメータ算出部1253において、欠陥モデルから導出した検査装置107の検出候補値と、実際に検査装置107が出力したデータとを比較し(S3005)、未知パラメータを導出する(S3006)。なお、上述した欠陥検出手順で欠陥の未知パラメータを導出できなかった場合は、未知パラメータ導出不可能という出力をする。

【0046】

そして、欠陥観察結果とS3006で導出した未知パラメータを出力する(S3007)。

次に、他の欠陥情報が必要でない場合は(NO)、観察終了とし(S3009)、観察が必要である場合(YES)は観察したい欠陥位置情報を取得し、上述したレビュー装置100で欠陥を観察する手順(S3002)へ戻り、処理を進める。

【0047】

次に、レビュー装置100のレビュー結果から作成した欠陥モデルから、検査装置107の検出器の出力候補値を導出する際に使用できる、散乱光シミュレーションについて説明する。

【0048】

散乱光シミュレーションは、試料101に斜め上方より照明光312であるレーザを照明し、試料101上に置かれた異物または欠陥より散乱された光を結像光学系の試料101に最も近い光学素子の試料101に最も近い表面(瞳面)での、散乱光の強度分布と偏光分布を計算するというものである。

また、求めたいパラメータは、1つもしくは複数のパラメータである。

【0049】

次に、散乱光シミュレーションによって求めた欠陥の散乱光強度分布例について、図4A乃至図4Fを用い説明する。

図4A、図4C及び図4Eに、散乱光シミュレーションの欠陥の計算モデル例を示す。ある欠陥330a、330b、330cに対し、照明光の入射方向312でそれぞれ照明光を入射する。この場合、各欠陥に対する照明光の入射角度は一定である。欠陥の形状を図4Aの場合に330a、図4Cの場合に330b、図4Eの場合に330cと変化させた場合の散乱光分布を求める計算モデル例である。各図において、Top Viewは試料101平面に対して水平な平面に欠陥モデルを投影した図であり、Front viewは試料101平面に対し垂直で照明の入射方向312に対して平行な面に欠陥モデルを投影した図である。

【0050】

また、図4B、図4D及び図4Fに、欠陥の各形状ごとの散乱光強度分布例を示す。これらの分布は、散乱光シミュレーションによって、求められる。なお、求める散乱光強度分布はこれらに限られず、偏光成分で記述しても良い。偏光成分は、ラジアル偏光でもよいし、アジマス偏光でもよいし、偏光の角度がπから−πの範囲に傾いた直線偏光でもよいし、楕円(円)偏光であってもよい。

【0051】

各散乱光強度分布はそれぞれ図4A、図4C及び図4Eの計算モデルでの散乱光シミュレーション結果である。

【0052】

図4B、図4D及び図4Fは、欠陥形状が変化した場合の散乱光強度分布fSB(r,θ)を示す。また、各散乱光強度分布中の軸307は、照明の入射面を瞳面302上に対応させた軸を示す。矢印312は照明光の入射方向を、矢印313は照明光の正反射方向を、それぞれ示している。図4B、図4D及び図4Fにおいて、領域308は散乱光強度の強い領域、領域309は散乱光強度がやや強い領域、領域310は散乱光強度のやや弱い領域、領域311は散乱光強度の弱い領域を示すが、これらは同分布における強度の相対的関係を示すものであり、各分布間で同一領域であっても必ずしも同一強度を示すものではない(例えば、図4Aの欠陥モデル330aに対応する図4Bの散乱光強度分布図中の領域308と図4Cの欠陥モデル330bに対応する図4D散乱光強度分布図中の領域308とは必ずしも同一の強度を示すものではない)。

【0053】

図4B、図4D及び図4Fに示す散乱光強度分布のように、欠陥の散乱光分布は欠陥の形状に依存する。また、散乱光の光学特性は、欠陥の種類、形状、方向によって散乱光強度分布及び偏光分布が異なっている。散乱光分布・強度に影響を与えるパラメータは、欠陥形状の他、欠陥の屈折率、照明の入射方向に対する欠陥の傾き、試料101表面の材質などの光学条件や表面や表面近傍の構造がある。

【0054】

このように、複数存在する散乱光分布・強度に影響を与えるパラメータの中で、求めたいパラメータ以外の値を固有の値を与え、求めたいパラメータは複数の仮の値を与え、複数の欠陥モデルを作成し、作成した複数の欠陥モデルで散乱光シミュレーションを行うことで、対象としている欠陥の散乱光分布・強度の候補を得ることが出来る。

【0055】

求めたいパラメータ以外の値を設定する際に、レビュー装置100のレビュー結果や検査装置107の検査結果などを使用する。レビュー装置100のレビュー結果から設定できる、求めたいパラメータ以外の値としては、試料101表面に対して平行な平面に投影された欠陥の形状などがある。検査装置107の検査結果から設定できる、求めたいパラメータ以外の値としては、照明波長や照明入射角、照明強度、照明偏向などがある。

【0056】

レビュー装置100のレビュー結果と検査装置107の検査結果から設定できる値としては、照明に対する欠陥の傾き、などがある。これは、異方性欠陥など欠陥の種類によっては照明光に対する欠陥の傾きによって散乱光強度分布、偏光分布が異なるため、検査装置107若しくはレビュー装置100で取得した対象欠陥の座標から、検査装置107における照明光方向を導出する必要があるためである。

【0057】

ただし、少なくとも複数作成した欠陥モデルを用い検査装置107の検出器の出力候補値を導出する際、上述の散乱光シミュレーションを使用しなくてもよい。その場合、実際に形状が既知の欠陥を計測した際の検査装置出力値などを使用する方法などがある。

【0058】

次に、図3で説明した処理フローにおいて、欠陥の未知パラメータとして欠陥の高さを導出する例について、図5を用いて説明する。

まず、図3のS3000に対応させて、検査装置107で試料101を全面検査し、欠陥を検出し(S501)、S6001に対応して、検査装置107の検査結果や検査条件を含む検査情報を出力する(S502)。ここで出力された検査装置107の検査情報は、欠陥座標、検査装置107の1つもしくは複数の検出器で検出した値に関連した値(検査結果)、検査条件もしくは検査条件と試料条件を含む。

【0059】

また、検査条件もしくは検査条件と試料条件のうちの試料条件は、検査装置107やレビュー装置100に搭載可能な装置、もしくは本発明で使用する検査装置107とレビュー装置100とは、別の装置で求めることが出来る。例えば、別の装置としてSEMや透過型電子顕微鏡、電子線マイクロ分析装置、オージェ電子分光分析装置、原子間力顕微鏡、グロー放電発光分光分析装置、X線光電子分光分析装置、赤外分光分析装置、レーザラマン分光分析装置、分光エリプソメータ、その他分光分析装置、などがある。レビュー装置100に搭載可能で、試料101の試料条件を計測できうる装置としては、光学顕微鏡105や光学式高さ計測器104、SEM106などがある。また、予め検査装置107やレビュー装置100とは別の装置を使用し、試料101の試料条件を取得してもよい。

【0060】

次に、上記検査装置107の検査情報をレビュー装置100が読みとる。そして、読み込んだ検査装置107の検査情報のうち欠陥座標データに基づいて光学顕微鏡105で欠陥を検出し、レビューを実施する対象欠陥がレビュー装置100のSEM106の視野内に入るよう検査装置107で検出した欠陥の位置情報を修正してステージを移動させる量を決め、次にステージ130で試料101をSEM106の観察位置に決めた移動量分移動させ、欠陥をレビュー装置100のSEM106の視野内に位置させる。

【0061】

次に、図3のS3002に対応させてレビュー装置100で対象欠陥の位置を観察し、SEM画像を取得し(S503)、この取得したSEM画像に欠陥の画像が含まれているかをチェックする(S504)。

【0062】

取得したSEM画像に欠陥が含まれている(S504でYES)場合には、図3のS3003に対応させて、取得した欠陥のSEM画像から欠陥の形状モデルを作成する(S505)。例えば、この欠陥の形状モデルは、試料101平面に対して平行な平面に欠陥を投影した形状モデルである。球状異物の場合、直径や楕円率など、異方性欠陥の場合、幅や長さ、SEM画像上での欠陥の傾きなどが考えられる。また、試料101平面に対して平行な平面に欠陥を投影した欠陥モデルを作成する際に、SEM画像を加工し、作成することもできる。例えば、SEM画像を2値化し、エッジを抽出し欠陥モデルとする方法がある。その際、SEM画像のいくつかの画素を合わせ、解像度を落とした画像をしようしてもよい。解像度の低い画像から作成した欠陥モデルは、散乱光シミュレーションで導出する際、計算時間を短くすることができる。

【0063】

次に、図3のS3004に対応させて、欠陥モデルと、欠陥のSEM画像を取得した際の座標、欠陥のSEM画像から行った欠陥分類の結果と、検査装置107から出力された検査情報中の検査条件もしくは検査条件と試料条件を用いて、計算モデルを作成する(S506)。この計算モデルを作成する際、求めたいパラメータ(図5の場合、求めたいパラメータは高さ)の値は仮の値を入れ作成する。この仮の値は1つもしくは複数であり、これに合わせて計算モデルも1つ若しくは複数作成する。例えば、高さパラメータを10nm、50nm、100nm・・・と仮の値を入れ、計算モデルを作成することが出来る。

【0064】

ここで作成した1つ若しくは複数の計算モデルを用い、検査装置の1つ若しくは複数の検出器で検出した値に関連した値の候補値(欠陥の高さをパラメータとしたときの各検出器626a乃至626cの推定される検出値)を算出する(S507)。候補値を算出する方法としては、作成した計算モデルから、図4で説明した散乱光シミュレーションを実施する方法がある。候補値を導出する他の方法としては、レビュー前に予め作成したライブラリ122に保存されたデータベースから作成した計算モデルの、検出値の候補を導出する方法もある。この、ライブラリ122中に保存されたデータは、予め想定されうる計算モデルに対して散乱光シミュレーションを実施した結果から作成、または実際に観察結果を基に作成する、もしくは散乱光シミュレーションと実際に観察した結果の両方を用いて作成することができる。実際に観察した結果と言うのは、実際に形状が既知の欠陥を計測した際の検査装置107の検査結果のことである。

【0065】

そして、図3のS3005に対応して、検査装置の1つ若しくは複数の検出器で検出した値(出力)に関連した値と、計算モデルから導出した検査装置の1つ若しくは複数の検出器で検出した値に関連した値の候補値を参照・比較し(S508)、図3のS3006に対応して、参照・比較した結果から求めたいパラメータ、図5においては欠陥の高さ、を導出して(S509)、図3で説明したS3007のステップに進む。

【0066】

一方、試料101の表面に形成された光学的に透明な膜の中または膜の下に埋没した欠陥についてはレビュー装置でSEM画像を取得することができない(S504でNO)。

【0067】

この場合には、検査装置107の検出器626a乃至626c、レビュー装置100に搭載されている光学顕微鏡105の検出器1053などの複数の検出器において、対象欠陥が検出され、欠陥が存在する可能性が限りなく高いと判断された場合,SEM106で観察が難しい欠陥であると言う情報を元に、図3のS3003に対応させて、検査装置の検査結果に基づいて欠陥モデルを作成する(S510)。SEM106で観察が難しい欠陥としては、例えば、膜中欠陥、結晶欠陥がある。半導体製造工程において一般的にレビュー装置として使用されているSEMの焦点深度は、SEMの加速電圧や試料101の材質にも因るが、数nm〜十数nm程度である。一方、一般的に検査装置に使用される光学式顕微鏡の焦点深度は、照明波長や試料101の材質にも因るが、数nm〜数μm程度である。

【0068】

次に、S510で作成した欠陥モデルと、検査装置107の検査情報中の検査条件もしくは検査条件と試料条件を用いて、計算モデルを作成する(S511)。この計算モデルを作成する際、求めたいパラメータ(図6の場合、求めたいパラメータは欠陥形状と欠陥の存在する深さ)の値は仮の値を入れ作成する。この仮の値は1つもしくは複数であり、これに合わせて計算モデルも1つ若しくは複数作成する。例えば、深さパラメータを1nm、5nm、10nm・・・と仮の値を入れ、計算モデルを作成することが出来る。

【0069】

次に、図3のS3004に対応して、作成した1つ若しくは複数の計算モデルを用い、検査装置107の1つ若しくは複数の検出器626a乃至626cで検出した値に関連した値の候補値(欠陥の形状、深さに対応する各検出器626a乃至626cの推定される検出値)を導出する(S512)。候補値を導出する方法としては、作成した計算モデルから、図4で説明した散乱光シミュレーションを実施する方法がある。候補値を導出する他の方法としては、レビュー前に予め作成したライブラリ122に保存されたライブラリ122に格納されたデータベースから作成した計算モデルの、検出値の候補を導出する方法もある。この、ライブラリ122中に保存されたデータは、予め想定されうる計算モデルに対して散乱光シミュレーションを実施した結果から作成、または実際に観察結果を基に作成する、もしくは散乱光シミュレーションと実際に観察した結果の両方を用いて作成することができる。実際に観察した結果と言うのは、実際に形状が既知の欠陥を計測した際の検査装置107の検査結果のことである。

【0070】

そして、図3のS3005に対応して、検査装置107の1つ若しくは複数の検出器626a乃至626cで検出した値に関連した値と、計算モデルから導出した検査装置の1つ若しくは複数の検出器で検出した値に関連した値の候補値を参照・比較することで(S513)、図3のS3006に対応して、求めたいパラメータ、図5においては欠陥の深さを導出して(S514)、図3で説明したS3007のステップに進む。

【0071】

S510で欠陥形状モデルを作成する際、レビュー装置100で検出できない欠陥は、レビュー装置100で検出できた欠陥とは異なり、詳細な形状が不明であるため、導出するパラメータの精度が低下する可能性がある。導出するパラメータの精度を確保するために、検査装置107の出力データだけでなく、レビュー装置100に搭載されている装置、例えば光学顕微鏡105の検出器1053の出力データや光学式高さ計測器104の出力データも用い、未知のパラメータを導出する方法が考えられる。精度確保のために使用するデータとしては、本発明で使用する検査装置107とレビュー装置100とは別の装置からの出力データを用いてもよい。

【0072】

上記に説明した図5の処理フローでは、S504で観察対象欠陥のSEM画像が得られたかをチェックし、NOの場合にはS510からS514までの処理フローを実行するようになっているが、NOの場合にはS510からS514までの処理フローをスキップして、直接S3007へ行くようにしても良い。

【0073】

図5を用いて上記に説明した例は、欠陥の高さを未知のパラメータとして扱う場合の礼を示したが、欠陥の材質又は欠陥の屈折率をそれぞれ未知のパラメータとして扱ってS501からS514の処理フローに基づいて処理することにより、欠陥の材質又は欠陥の屈折率を求めることができる。

【0074】

次に図6を用い、検査装置から基板情報を取得し欠陥の未知パラメータを導出する方法の一例を説明する。

まず、検査装置107で試料101を走査し、欠陥を検出する(S6000)。

【0075】

そして,検査装置107は検査結果や検査条件を含む検査情報を出力する(S6001)。検査装置107が出力する試料101の検査データは、欠陥座標、欠陥信号、欠陥形状、欠陥散乱光の偏光、欠陥種、欠陥ラベル、欠陥の特徴量、試料101表面の散乱信号のいずれかもしくはこれらの組み合わせで構成される検査結果と、検査装置107の照明入射角、照明波長、照明方位角、照明強度、照明偏光、検出器の方位角、検出器の仰角、検出器の検出領域のいずれかもしくはこれらの組み合わせで構成される検査条件で構成される検査データである。検査装置107に複数のセンサが存在する場合は、センサ毎に出力された試料101の検査データもしくは、複数のセンサ出力を統合した試料101の検査データを用いる。

【0076】

次に、検査装置107で検出した欠陥の一部若しくは全部をレビュー装置100で観察する(S6002)。この際、検査装置107で取得した欠陥座標を基にレビュー装置100のSEM106の視野内に欠陥を位置合わせし、観察する。また、必要に応じ、SEM106で欠陥画像を取得し、この取得した欠陥画像に基づいて欠陥分類を適宜実施する。

【0077】

次に、レビュー装置100で試料を観察した結果から欠陥モデルを作成する(S6003)。この欠陥モデルは、S6002においてレビュー装置100のSEM106で欠陥を観察した結果を基に作成する。例えば、SEM106で欠陥の画像を取得できた場合は、この取得したSEM画像を処理して欠陥形状を抽出し、モデル化することが出来る。また、SEM106で欠陥の画像を取得できなかった場合、SEMでは検出できない種類の欠陥モデル(例えば、光学的に透明な膜中の異物欠陥若しくは膜下の異物欠陥又はパターン欠陥)を作成することが出来る。

【0078】

一方、検査装置107から出力された検査情報を処理して、試料表面の情報を取得する(S6009)。次に、S6003で作成した欠陥モデルとS6009で取得した試料101の表面の情報から検査装置107の各検出器626a乃至626cの検出値の候補を導出する(S6004)。検査装置107の各検出器626a乃至626cの検出値の候補を導出する方法として、S6003で作成した欠陥モデルに基づき散乱光シミュレーションを実施し、検出値候補を導出する方法がある。この際、求めたい未知パラメータに関しては、複数の仮の値で、欠陥モデルを作成し、シミュレーションを実施する必要がある。もしくは、レビュー前に予め作成したライブラリに保存されたデータベース123からS6003で作成した欠陥モデルの、検出値の候補を導出する方法もある。この、ライブラリ中に保存されたデータは、予め想定されうる欠陥モデルに対して散乱光シミュレーションを実施した結果から作成する、または実際に観察結果を基に作成する、もしくは散乱光シミュレーションと実際に観察した結果の両方を用いて作成することができる。

【0079】

また、欠陥モデルから導出した検査装置107の各検出器626a乃至626cの出力値に関連する値の候補と、実際の検査装置107の各検出器626a乃至626cの出力データを比較(S6005)する。この際、検査装置107もしくはレビュー装置100で取得した欠陥分類の結果を用い、未知パラメータ導出に使用するデータの種類を選択する方法を用いることができる。例えば、検査装置107に複数の検出器626a乃至626cが存在する場合、導出したい未知パラメータの変化に対して敏感な検出器の出力値に関連した値を用い評価をすることが考えられる。

【0080】

S6004において検査装置107の検出値の候補値を導出する際に使用するS6009で取得した試料表面の情報は、S6001で取得した検査装置107の検査結果から求める。S6009で試料表面の情報を導出する際、未知パラメータの導出対象である欠陥とは異なる試料101上の箇所を観察した検査装置107の検出値を使用してもよい。試料表面の情報を導出する場合、欠陥の有無は問わない。試料表面の情報を使用することによって、欠陥モデルの精度が上がり、高精度に未知パラメータを導出することを可能とする。

【0081】

次に、S6003で作成した欠陥モデルから導出した検査装置107の検出値の候補と、実際に検査装置107が出力したデータとを比較し(S6005)、未知パラメータを導出する(S6006)。なお、上述した欠陥検出手順で欠陥の未知パラメータを導出できなかった場合は、未知パラメータ導出不可能という出力をする。

そして、欠陥観察結果とS6006で導出した未知パラメータを出力する(S6007)。

【0082】

次に、他の欠陥の未知パラメータを導出するかをチェックし(S6008)導出する必要がない場合は(NO)、観察終了とし(S6010)、観察が必要である場合(YES)は観察したい欠陥位置情報を取得し、上述したレビュー装置100で欠陥を観察する手順(S6002)へ戻り、S6002からS6007までの処理を進める。

【0083】

次に、レビュー装置100のレビュー結果から作成した欠陥モデルから、検査装置107の各検出器626a乃至626cの出力候補値を導出する際に使用できる、散乱光シミュレーションについて説明する。

【0084】

図4A乃至図4Fで説明した散乱光シミュレーションは、試料101に斜め上方より照明光312であるレーザを照明し、試料101上に置かれた異物または欠陥より散乱された光を結像光学系の試料101に最も近い光学素子の試料101に最も近い表面(瞳面)での、散乱光の強度分布と偏光分布を計算するというものである。

また、求めたいパラメータは、1つもしくは複数のパラメータである。

【0085】

次に、図3、図5、図6、で説明した未知パラメータ導出方法において、欠陥モデルから検査装置の検出器出力値に関連する値の候補値を導出する際に、ライブラリやシミュレーションを用いる場合について説明する。

【0086】

まず、未知パラメータ導出にライブラリ122を用いる場合、ライブラリ122の情報量が膨大になることが容易に考えられる。これは、欠陥種、直径、長さ、幅、高さ、と言った欠陥形状、欠陥の傾き、欠陥の材質、試料101中の欠陥の場合は深さ、と言った欠陥起因のパラメータだけでなく、検査装置の検査条件や、試料101の試料条件、など様々なパラメータを変えた場合の、欠陥からの散乱光・強度に関連するデータをライブラリ122に保存しておく必要があるためである。ライブラリ122の容量が問題となる場合は、欠陥モデルの分解能を下げることで、容量を軽くすることが出来る。また、欠陥モデルの分解能が低いと計算モデルを作成してから散乱光シミュレーションを実施する場合においても、計算時間を短縮することが出来る。

【0087】

次に、検査装置の検出器が複数存在する場合について述べる。

例えば、図2に示した検査装置構成例のように複数の検出器を持つ検査装置で欠陥検査を行う場合、出来るだけ多くの検出器の出力情報を確保したい。これは、未知パラメータを導出する際、使用できる情報量が多いほど、未知パラメータを精度よく導出できるためである。

【0088】

例えば、図2のように異なる検出角を持つ複数の検出器を搭載した検査装置の場合、欠陥の形状によっては散乱光の散乱方向分布に異方性があり、検出器毎に異なる強度の散乱光が入射する。そのため、検出器のゲインが検出器毎に固定の値をとる場合、欠陥形状によっては、検出器に入射した光が多すぎ検出値がクリッピングして正確な散乱光量が分からなくなってしまったり、検出器に入射した光が少なく欠陥を検出できなかったりすることが考えられる。

【0089】

できるだけ多くの検出器の検出値を確保するために、検査装置において、検出器のゲインを変え複数回、欠陥検出を実施することが考えられる。

【0090】

クリッピングを防ぐ方法としては、検査装置で試料101表面を走査する前に、低感度の照明を用いたプレ検査を行い、大きい欠陥の座標を取得し、本検査時に、大欠陥付近で照明光の強度を下げる、もしくは検出器のゲインを下げる、もしくはその両方を用いることで、検出器がクリッピングする大きな欠陥においてクリッピングすることを防ぐことが出来る。

【0091】

また、他の方法として、クリッピングしてしまった欠陥と同一の欠陥を検出したクリッピングしていない検出値から、クリッピングしてしまった検出値を補完する方法がある。試料101を搭載したステージ616によって試料101を回転、併進させることで、試料101上を照明で走査する際に、照明によって照明される試料101上の領域が重なるように、走査する。この際、検出器の検出値がクリッピングするような大きな欠陥からの散乱光は、複数回検出される。この大きな欠陥からの散乱光を検出した複数の検出値の中で、クリッピングしていない検出値を用い正確なピークの散乱光量を補完することが出来る。

【0092】

検出器に入射した欠陥からの散乱光が微弱であり、欠陥を検出できなかった場合は、検査装置の各検出器のゲインを上げる、もしくは欠陥と判定する閾値を低く設定し、再度欠陥検査を実施する方法がある。

【0093】

また、欠陥を検出できなかった検出器や、クリッピングしてしまった検出値の検出値を使用せずに、クリッピングせずに欠陥からの散乱光を検出した検出器の検出値に関連する値を用い、計算モデルを用いて導出した検査装置の検出値候補と比較し、未知パラメータを導出してもよい。

【0094】

次に、図7を用い本発明の一実施形態において使用される装置のGUI例を説明する。

図7は、図3に示した処理フローのS6007、及び図6に示した処理フローのS6007において、対象欠陥の未知パラメータを出力した例である。レビュー装置100で取得した欠陥レビュー画像801と、図3または図6で説明した流れによって導出した未知パラメータ、もしくは未知パラメータを導出する際に用いたパラメータと導出した未知パラメータを出力する表示部802が存在する。

【0095】

本発明の一実施形態において使用される検査装置の図2とは異なる構成例について、図8を用いて説明する。

図8の検査装置の例では、試料101の表面又は欠陥を検査する検査装置は、レーザとエキスパンダとアッテネータと偏光制御素子とミラー802A・802Bとレンズ803とを適宜用いて構成される暗視野照明光学系801と、Zステージ及びXYステージとを有するステージ816と、試料高さ計測器804と、対物レンズ805と光学フィルタ806と結像レンズ807とダイクロックミラー808とダイクロックミラー808で分岐された2つの光路それぞれに固体撮像素子810、811、とを適宜用いて構成される検出光学系と、信号処理部812と、記憶装置813と、モニタ814と、を適宜用いて構成される。記憶装置813はネットワーク121を介して上位のシステム(例えば、図1に示したような本発明の第1の実施形態のレビュー装置)と接続されている。

【0096】

さらに、ダイクロックミラー808と固体撮像素子809を用いて構成される検出光学系の状態を計測する検出系モニタリング部810、また、図示しないが、暗視野照明光学系801の状態を計測する照明系モニタリング部と、後述する各稼動部を制御する制御部と、を適宜用いて構成される。

【0097】

まず、暗視野照明系の構成について説明する。レーザは、試料の法線方向に対して角度を有す方向から照明光805を照射し、試料101の表面にスポットや線状等の所望のビームを形成する。エキスパンダは、照明光805を一定の倍率の平行光束に広げるものである。アッテネータは、エキスパンダ通過後の照明光805の光量・強度を制御するための減衰器である。偏光制御素子は、偏光板や波長板の回転、もしくは電圧のON・OFF制御によって液晶の分子の向きを変え、素子に入射する光の偏光方向を切り替え、偏光状態を制御する素子である。ミラー802A、802Bは偏光制御(電場の位相と振幅制御)後の照明光805を試料101に照射する際に、照射角度の調整を行うための反射鏡群である。ここでは2枚のミラーを用いた例を示したが、ミラーを用いずに構成してもよく、また1枚でも3枚以上用いて構成してもよい。レンズ803は、試料101に照射する直前に照射箇所に照明光805を収束させるためのレンズである。また、暗視野照明系は、複数の波長を発振可能なものを用いても良い。

【0098】

次に、検出光学系の構成について説明する。対物レンズ805は、レーザによる照明光305の照射により試料101上の異物、欠陥、パターンから散乱、回折された光を、試料101の法線方向(上方)から集光する対物レンズである。ここで、この暗視野欠陥検査装置により検査される半導体装置などである試料101が繰り返しパターンを有する場合、該繰り返しパターンから発生する回折光は、対物レンズ805の射出瞳に規則的な間隔で集光する。光学フィルタ806は、瞳面付近でこの繰り返しパターンの遮光を行うフィルタ、もしくは被検査物から反射した光の全部もしくは一部もしくは特定の偏光方向の光の偏光方向の制御と選択を行うフィルタである。光学フィルタ806に偏光分布光学素子を使用してもよい。結像レンズ807は、繰り返しパターン以外(たとえば障害発生箇所)からの散乱光、回折光であって光学フィルタ806を通過したものを固体撮像素子811上に結像するためのレンズである。固体撮像素子811は結像レンズ807によって集光結像された像を電子情報として信号処理部812に送るための光センサである。光センサの種別としてはCCDやCMOSなどが一般的ではあるが、ここではその種別は問わない。

【0099】

信号処理部812は、固体撮像素子811より受け取った画像データをモニタ814で表示可能な状態に変換するための回路を有する。

【0100】

ステージ806のXYステージは試料101を載置するためのステージであり、XYステージを平面方向に移動することで、試料101を走査し、Zステージは、XYステージの検査基準面(試料101を載置する面)を垂直方向(Z方向)に移動させるためのステージである。試料高さ計測部804は、ステージ816のXYステージの検査基準面、及び試料101の高さを測定するための計測器である。ステージ816のZステージと試料高さ計測部804によって、焦点位置合わせを自動で行う、オートフォーカス機能を提供しうる。

【0101】

次に、本検査装置の全体の動作について説明する。

まず、レーザからの照明光305により、試料101の法線方向に対して角度を有す方向から試料101の表面を照明し、試料101上に所望のビームを形成する。このビームにより試料101上の異物、欠陥、パターンから散乱、回折された光は、試料の上方で対物レンズ805により集光される。試料101が繰り返しパターンを有する場合には、該繰り返しパターンから発生する回折光は、対物レンズの射出瞳に規則的な間隔で集光するため、瞳面もしくは瞳面近傍に置かれた光学フィルタ806により遮光される。光学フィルタ806は欠陥からの散乱光を強調し、もしくは試料からの散乱光を抑制する目的の光学フィルタ806を用いても良い。

【0102】

試料101はステージ816のXYステージ上に載置され、このステージ816のXYステージにより走査することにより、試料101からの散乱光の2次元画像を得る。このとき、試料101と対物レンズ805との距離は試料高さ計測部804により測定されステージ816のZステージにより調整される。

【0103】

固体撮像素子811により取得された2次元画像は、信号処理部812にて異物種、欠陥種ごとに分類され、異物や欠陥の大きさが求められ、その結果がモニタ814に表示される。

【0104】

また検査装置の構成は、図2、図8の構成に微分干渉計を搭載した構成でもよいし、上述の構成に限るものではない。

【0105】

以上、本発明者によってなされた発明を実施形態に基づき具体的に説明したが、本発明は上記実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。

【符号の説明】

【0106】

101…試料 102…試料ホルダ 103…ステージ 104…光学式高さ検出システム 105…光学顕微鏡 106…電子顕微鏡 107…検査装置 111…高さ制御機構 112…真空槽 113…真空封し窓 121…ネットワーク

122…ライブラリ 123…ユーザインターフェース 124…記憶装置 125…制御システム。

【技術分野】

【0001】

本発明は欠陥検査装置で検出した試料表面、または表面近傍に存在する欠陥等を観察する欠陥観察方法及びその装置に関するものである。

【背景技術】

【0002】

例えば、半導体デバイスの製造工程では、半導体基板(ウェハ)上に異物又はショートや断線などのパターン欠陥(以下、これらを総称して欠陥と記述する)が存在すると、配線の絶縁不良や短絡などの不良原因になる。また、ウェハ上に形成する回路パターンの微細化に伴い、より微細な欠陥がキャパシタの絶縁不良やゲート酸化膜などの破壊原因にもなる。これらの欠陥は、搬送装置の可動部から発生するものや、人体から発生するもの、プロセスガスによる処理装置の内部で反応生成されたもの、薬品や材料に混入していたものなど、種々の原因により種々の状態で混入される。このため、製造工程中で発生した欠陥を検出し、欠陥の発生源をいち早く突き止め、不良の作り込みを食い止めることが半導体デバイスを量産する上で重要になる。

【0003】

従来、欠陥の発生原因を追究する方法には、まず、欠陥検査装置で欠陥位置を特定し、SEM(Scanning Electron Microscope:走査型電子顕微鏡)等のレビュー装置で該欠陥を詳細に観察及び分類し、製造の各工程で取得した検査結果を保存したデータベースと比較して欠陥の発生原因を推定する方法があった。

【0004】

ここで、欠陥検査装置とは、半導体基板の表面をレーザで照明し、欠陥からの散乱光を暗視野観察して欠陥の位置を特定する光学式欠陥検査装置や、ランプ又はレーザ、または電子線を照射して、半導体基板の明視野光学像を検出して、これを参照情報と比較することにより半導体基板上の欠陥位置を特定する光学式外観検査装置やSEM式検査装置である。この様な観察方法に関しては、特許文献1又は特許文献2に開示されている。

【0005】

また、SEMで欠陥を詳細に観察する装置に関しては、特許文献3に他の検査装置で検出した試料上の欠陥の位置情報を用いてSEM式欠陥観察装置に装着された光学顕微鏡で試料上の位置を検出して他の検査装置で検出して得た欠陥の位置情報を修正した上でSEM式の欠陥観察装置で欠陥を詳細に観察(レビュー)する方法およびその装置について記載されている。

【0006】

SEMを用いた三次元形状解析方法としては、試料を走査した際に発生する反射電子像の広がりを複数の検出器で検出する方法が、特許文献4に開示されている。

【0007】

また、特許文献5には、レビュー装置で観察して得た欠陥の特徴量の情報を用いて、光学式検査装置で検出した欠陥を分類するためのレシピを作成することについて記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2000−352697号公報

【特許文献2】特開2008−157638号公報

【特許文献3】米国特許第6407373号明細書

【特許文献4】特開2006−172919号公報

【特許文献5】特開2004−134758号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

SEMを用いた三次元形状解析方法としては、反射電子のベクトルから三次元形状を導出する方法と取得した電子像の陰影から三次元形状を導出する方法が考案されている。しかし、技術的に難しく、また精度の確保が困難なため高精度な高さ計測が行われていないのが現状である。また、SEMによる三次元解析では、検出器が上方に存在するため微小な高さを検出することが出来ない。

【0010】

また、電子線で試料を走査した際に発生する特性X線から材質分析を行うEDS(Energy Dispersive X−ray Spectrometer)を搭載し、材質分析が可能なSEMも存在する。しかし、材質を特定するためには高加速電圧で試料を照射する必要があり、試料ダメージが大きい。また、分解能が悪く、微小な欠陥の材質特定は困難である。

【0011】

また、SEMで検出不可能な欠陥として膜中や膜下の異物や、結晶欠陥などが存在する。この一因としては、光学式検査装置の照明とレビュー装置の照明の侵入深さの違いがある。一般的に、光学検査装置の照明の方が、レビュー装置の照明に較べ焦点深度が深い。レビュー装置によく用いられるSEMの場合、加速電圧にも因るが、侵入深さはせいぜい数nm〜5nm程度である。SEMで検出できない欠陥に対しては、光学検査装置の虚報なのか実際に欠陥が存在するのか判断することが難しい。また、欠陥の形状や深さなどを導出することは不可能である。

【0012】

近年のLSI製造においては、高集積化のニーズに対応した回路パターンの微細化により、対象となる欠陥も微細化している。このような微細な欠陥について、欠陥の半導体デバイスに与える影響度や欠陥の発生原因を考えるために、欠陥高さ情報の取得や欠陥材質・屈折率分析や、微細なパターン形状の三次元解析、が重要となっている。

【0013】

特許文献1及び2には、光学的に検出した欠陥をSEMで観察することについては記載されていない。また、特許文献3には、他の検査装置で検出した欠陥を順次SEMで観察することが記載されているが、SEMを用いた観察では得るのが難しい欠陥の高さ、屈折率、材質などの情報を取得することについては記載されていない。また、特許文献4には、SEMを用いて試料の三次元解析をおこなうことについて記載されているが、欠陥の屈折率、材質などの情報を取得することについては記載されていない。更に、特許文献5には、SEMで検出した欠陥の画像を用いて欠陥を分類するレシピを作成することについて記載されているが、欠陥の高さ、屈折率、材質などの情報を取得することについては記載されていない。

【0014】

そこで、本発明では、従来技術の課題を解決して、検査装置の検査情報とレビュー装置で取得した観察情報とを用い、欠陥の高さ、屈折率、材質、を取得して欠陥材質・屈折率分析や、微細なパターン形状の三次元解析を行う方法、並びにこれを搭載した欠陥観察装置を提供する。また、レビュー装置で検出することのできない欠陥に対しては、欠陥か虚報を判断し、欠陥が存在する場合、この欠陥の高さ(深さ)、形状、屈折率、材質を特定できる情報を取得する方法、並びにこれを搭載した欠陥観察装置を提供する。

【課題を解決するための手段】

【0015】

上記した課題を解決するために、本発明では、試料上の欠陥を観察する方法において、光が照射された試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した試料上の欠陥に関する検査結果の情報を用いて検出した欠陥の中から抽出した観察対象の欠陥が存在する位置を走査電子顕微鏡で撮像して画像を取得し、走査電子顕微鏡で撮像して得た観察対象の欠陥の像を用いて欠陥のモデルを作成し、作成された観察対象欠陥のモデルに対して光を照射したときに欠陥モデルから発生する反射・散乱光を検出器で受光した場合のこの検出器の検出値の候補を算出し、この算出した検出器の検出値の候補と実際に光が照射された試料からの反射・散乱光を受光した検出器の検出値とを比較することにより観察対象の欠陥の高さ又は材質又は屈折率に関する情報を求めるようにした。

【0016】

また、上記した課題を解決するために、本発明では、試料上の欠陥を観察する方法において、光が照射された試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した試料上の欠陥に関する検査結果の情報を用いて検出した欠陥の中から抽出した観察対象の欠陥が存在する位置を走査電子顕微鏡で撮像して画像を取得し、走査電子顕微鏡で撮像して得た画像に観察対象の欠陥の像が含まれている場合には観察対象の欠陥の像を用いて第1の欠陥モデル作成工程で観察対象欠陥のモデルを作成し、走査電子顕微鏡で撮像して得た画像に観察対象の欠陥の像が含まれていない場合には試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した欠陥の情報を用いて第2の欠陥モデル作成工程で観察対象欠陥のモデルを作成し、第1の欠陥モデル作成工程又は前記第2の欠陥モデル作成工程で作成された観察対象欠陥のモデルに対して光を照射したときにこの欠陥モデルから発生する反射・散乱光を検出器で受光した場合のこの検出器の検出値の候補を算出し、算出した検出器の検出値の候補と実際に光が照射された試料からの反射・散乱光を受光した検出器の検出値とを比較することにより観察対象の欠陥の高さ又は材質又は屈折率に関する情報を求めるようにした。

【0017】

また、上記した課題を解決するために、本発明では、試料上の欠陥を観察する欠陥観察装置を、光学式検査装置において光を照射した試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した試料上の欠陥に関する検査結果の情報を受信して記憶する記憶手段と、この記憶手段に記憶された光学式検査装置による検査結果の情報に基づいて検出した欠陥の中から抽出した試料上の観察対象の欠陥が存在する位置を撮像して画像を取得する走査電子顕微鏡手段と、この走査電子顕微鏡で撮像して得た試料上の観察対象の欠陥の像を用いて欠陥のモデルを作成する欠陥モデル作成手段と、欠陥モデル作成手段で作成された観察対象欠陥のモデルに対して光を照射したときにこの欠陥モデルから発生する反射・散乱光を検出器で受光した場合のこの検出器の検出値の候補を算出する検出値候補算出手段と、この検出値候補算出手段で算出した検出器の検出値の候補と光学式検査装置で光を照射した試料からの反射・散乱光を受光した検出器の検出値とを比較することにより観察対象の欠陥の高さ又は材質又は屈折率に関する情報を求めるパラメータ算出手段とを備えて構成した。

【0018】

また、上記課題を解決するために、本発明では、試料上の欠陥を観察する欠陥観察装置を、光学式検査装置において光を照射した試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した試料上の欠陥に関する検査結果の情報を受信して記憶する記憶手段と、この記憶手段に記憶された光学式検査装置による検査結果の情報に基づいて検出した欠陥の中から抽出した試料上の観察対象の欠陥が存在する位置を撮像して画像を取得する走査電子顕微鏡手段と、この走査電子顕微鏡手段で撮像して得た画像に観察対象の欠陥の像が含まれているか否かをチェックして観察対象の欠陥の像が含まれている場合にはこの観察対象の欠陥の像を用いて欠陥のモデルを作成する第1の欠陥モデル作成手段と、走査電子顕微鏡手段で撮像して得た画像に観察対象の欠陥の像が含まれているか否かをチェックして観察対象の欠陥の像が含まれていない場合には光学式検査装置で試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した欠陥の情報を用いて観察対象欠陥のモデルを作成する第2の欠陥モデル作成手段と、第1の欠陥モデル作成手段又は第2の欠陥モデル作成手段で作成された観察対象欠陥のモデルに対して光を照射したときに、この欠陥モデルから発生する反射・散乱光を検出器で受光した場合のこの検出器の検出値の候補を算出する検出値候補算出手段と、この検出値候補算出手段で算出した検出器の検出値の候補と実際に光が照射された試料からの反射・散乱光を受光した検出器の検出値とを比較することにより観察対象の欠陥の高さ又は材質又は屈折率に関する情報を求めるパラメータ算出手段とを備えて構成した。

【発明の効果】

【0019】

本発明によれば光学式欠陥検出装置で検出した欠陥をレビュー装置で詳細に観察する場合において、検査装置の検査情報とレビュー装置で取得した観察情報とを用い、欠陥の高さ、屈折率、材質、を取得して欠陥材質・屈折率分析や、微細なパターン形状の三次元解析を行うことができるようになった。また、レビュー装置で検出することのできない欠陥の分類やサイジングを実現できるようになった。

【図面の簡単な説明】

【0020】

【図1】本発明の実施形態におけるレビュー装置の構成例を示すブロック図である。

【図2】本発明の実施形態における検査装置の構成例を示すブロック図である。

【図3】本発明の実施形態において、欠陥パラメータを導出する手順の例を説明するフロー図である。

【図4A】高さが中ぐらいの欠陥に光を照射する状態を示す欠陥の上面図と側面図である。

【図4B】図4Aの条件で欠陥に光を照射したときに欠陥により発生する散乱光強度分布を示す図である。

【図4C】高さが高い欠陥に光を照射する状態を示す欠陥の上面図と側面図である。欠陥からの散乱光強度分布例を示す図である。

【図4D】図4Cの条件で欠陥に光を照射したときに欠陥により発生する散乱光強度分布を示す図である。

【図4E】高さが低い欠陥に光を照射する状態を示す欠陥の上面図と側面図である。欠陥からの散乱光強度分布例を示す図である。

【図4F】図4Eの条件で欠陥に光を照射したときに欠陥により発生する散乱光強度分布を示す図である。

【図5】本発明の実施形態において、欠陥の高さ導出のデータの流れを説明するフロー図である。

【図6】本発明の実施形態において、検査装置から基板情報を取得し欠陥パラメータを導出する手順の例を説明するフロー図である。

【図7】本発明の実施形態におけるGUIの例を示す表示画面の正面図である。

【図8】本発明の実施形態における検査装置の図2とは別の構成例を示すブロック図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態について適宜図面を用いて詳細に説明する。

【0022】

一般的に、半導体の製造工程で基板上に発生した欠陥を観察する場合、以下の欠陥観察手順で実施されている。まず、検査装置で試料全面を走査し、試料上に存在する欠陥を検出し、欠陥の存在する座標を取得する。次に、検査装置で検出された欠陥のいくつか若しくは全ての欠陥を、検査装置で取得した欠陥座標を基に、レビュー装置で詳細に観察し、欠陥分類、発生原因分析などを行っている。

【0023】

図1に、本発明におけるレビュー装置100の構成の一例を示す。

本実施形態のレビュー装置100は、被検査対象の試料101を搭載する試料ホルダ102、この試料ホルダ102を移動させて試料101の全面を走査電子顕微鏡106(以下SEMと記述)の下に移動可能なステージ103、試料101を詳細観察するSEM106、SEM106の焦点を試料101の表面に合わせる為に試料101の表面の高さを検出する光学式高さ検出システム104、試料101の欠陥を光学的に検出して試料101上の欠陥の詳細位置情報を取得する光学顕微鏡105、SEM106と光学顕微鏡105の対物レンズを収納する真空漕112、SEM106および光学式高さ検出システム104および光学顕微鏡105を制御する制御システム125、ユーザインターフェース123、ライブラリ122、検査装置107等の上位システムへ接続するネットワーク121、検査装置107の外部データ等を保存し制御システムに与える記憶装置124、で構成されている。

【0024】

SEM106は、内部に電子線源1061、電子線源1061から発射された1次電子をビーム状に引き出して加速する引出電極1062、引出電極1062で引き出され加速された1次電子ビームの軌道を制御する偏向電極1063、偏向電極1063で軌道を制御された1次電子ビームを試料101の表面に収束させる対物レンズ電極1064、軌道を制御されて収束した1次電子ビームが照射された試料101から発生した2次電子を検出する2次電子検出器1065、収束した1次電子ビームが照射された試料101から発生した反射電子などの比較的高エネルギの電子を検出する反射電子検出器1066等を備えて構成されている。

【0025】

光学顕微鏡105は、試料101に斜方から光を照射する照明光学系1051、照明光学系1051から光が照射された試料101の表面から発生した散乱光のうち試料101の上方に散乱した光を集光する集光光学系1052、集光光学系で集光された試料101からの散乱光を検出する検出器1053を備えて構成されている。

【0026】

制御システム125は、第1の欠陥モデル作成部12511と第2の欠陥も出る作成部12512を備えた欠陥モデル作成部1251、検査装置107の検出きからの検出値の候補を算出する検出値候補算出部1252、観察対象欠陥の高さ又は材質又は屈折率を求めるパラメータ算出手段1253、SEM106を制御するSEM制御部1254、光学顕微鏡を制御する光学顕微鏡制御部1255、レビュー装置100全体を制御する全体制御部1256を備えている。

【0027】

また、ステージ103、光学式高さ検出システム104、光学顕微鏡105、SEM106、ユーザインターフェース123、ライブラリ122、記憶装置124、は制御システム125と接続され、制御システム125はネットワーク121を介して上位のシステム(例えば、検査装置107)と接続されている。

【0028】

以上のように構成されるレビュー装置100において、特に、光学顕微鏡105は検査装置107で検出された試料101上の欠陥を検査装置107で検出した欠陥の位置情報を用いて再検出(以下検出と記述)する機能を有し、光学式高さ検出システム104はSEM106の1次電子ビームを試料101の表面に収束させるための1次電子ビームの焦点合わせを行う焦点合わせ手段としての機能を有し、制御システム125は光学顕微鏡105で検出された欠陥の位置情報に基づいて他の検査装置で検査して検出された欠陥の位置情報を補正する位置補正手段としての機能を有し、SEM106は制御システム125で位置情報を補正された欠陥を観察する機能を有する構成となっている。ステージ103は、試料101を載置して、光学顕微鏡105で検出した欠陥がSEM106で観察できるように、光学顕微鏡105とSEM106との間を移動する。

【0029】

次に、図2を用いて、検査装置107の一例について説明する。

図2に示した検査装置107は、照明部601、検出部627a、627b、627c、正反射光検出部624、試料101を載置可能なステージ616、信号処理部628、全体制御部632、表示部633、入力部634を備えて構成される。信号処理部628は欠陥判定部629、特徴量抽出部630、および欠陥種寸法判定部631を有する。正反射光検出部624は大面積欠陥検査あるいは試料表面計測などの目的で必要に応じて設置される。信号処理部628は、記憶装置613と接続され、信号処理部628で処理された結果を記憶装置613に保存する。記憶装置613は、ネットワーク121を介して上位のシステム(例えば、図1に示したようなレビュー装置)と接続されている。

【0030】

照明部601は照明光源619、アッテネータ620、偏光素子621、ビームエキスパンダ622、照度分布制御素子623、反射ミラー602a、602b、集光レンズ603を適宜用いて構成される。照明光源619から射出された照明光は、アッテネータ620で所望のビーム強度に調整され、偏光素子621で所望の偏光状態に調整され、ビームエキスパンダ622で所望のビーム径に調整され、反射ミラー602および集光レンズ603を介して、試料101の被検査領域に照明される。照度分布制御素子623は、試料101上における照明の強度分布を制御するために用いられる。

【0031】

図2では照明部601が試料101の法線に対して傾斜した斜方から光を照射して試料101の法線方向に反射・散乱した光を集光して検出する斜方照明による暗視野照明光学系の構成を示したが、試料101の表面に対して垂直方向から光を照射して試料101の法線方向に反射・散乱した光を集光して検出する落射照明による明視野照明光学系の構成でもよく、これらの照明光路は切り替え手段により切り替え可能にしてもよい。

【0032】

照明光源619としては、試料表面近傍の微小な欠陥を検出するには、試料内部に浸透しづらい波長として、短波長の紫外または真空紫外のレーザビームを発振し、かつ出力1W以上の高出力のものが用いられる。試料内部の欠陥を検出するには、試料内部に浸透しやすい波長として、可視あるいは赤外のレーザビームを発振するものが用いられる。必要に応じて斜方照明又は落射照明の光源として適宜選択すればよい。

【0033】

ステージ616は、XY平面内で移動可能な並進ステージ618、回転ステージ617、Zステージ(図示せず)を有する。これによって検出部627a、627b、627cの検出視野内で試料101上の全面を走査することができる。検出部627a、627b、および627cは互いに異なる方位、仰角に発生する試料101からの散乱光を集光して検出するよう構成される。図2に示す検出部627a、627b、627cに限られず、互いに検出方向の異なる複数の検出部を多数配置するとよい。

【0034】

検出部627aは、集光系625a、偏光フィルタ6251a、およびセンサ626aを適宜用いて構成される。集光系625aにより、照明スポットの像がセンサ626aの受光面あるいはその近傍に結像される。結像位置に適当な径の視野絞り(図示せず)を適宜設置することで、照明スポット以外の位置から発生する背景光を除去、低減することができる。

【0035】

偏光フィルタ6251aは集光系625aの光軸上へ着脱および検光方位の回転が可能であり、ノイズ要因となる試料ラフネス等による散乱光成分を低減する目的で用いる。偏光フィルタ6251aとして、紫外光等の短波長においても透過率、消光比の高いワイヤグリッド偏光板、あるいは偏光ビームスプリッタが用いられる。ワイヤグリッド偏光板として、アルミニウムや銀などの金属の薄膜を縞上に微細加工した構造のものがある。

【0036】

微弱な異物散乱光の検出を可能にするため、センサ626aとして、光電子増倍管、アバランシェフォトダイオード、イメージインテンシファイアと結合した半導体光検出器などを適宜用いる。高感度、高精度を実現するための光電子増倍管としては、量子効率の高いウルトラバイアルカリ型あるいはスーパーバイアルカリ型のものが望ましい。

【0037】

以上は、検出部627aの構成について説明したが、検出部627b及び627cの構成についても同様である。

【0038】

次に、図1及び図2で説明した検査装置107で欠陥を検出し、この検出した欠陥を図1で説明したレビュー装置100で観察する処理の流れを図3で説明する。

まず、検査装置107で試料101を載置したステージ616をXY平面内で走査し、欠陥を検出する(S3000)。

そして,検査装置107は検査情報をネットワーク121を介して出力し、レビュー装置100の記憶装置124に入力する(S6001)。検査装置107が出力する試料101の検査情報は、欠陥座標、欠陥信号、欠陥形状、欠陥散乱光の偏光、欠陥種、欠陥ラベル、欠陥の特徴量、試料101表面の散乱信号のいずれかもしくはこれらの組み合わせで構成される検査結果と、検査装置107の照明入射角、照明波長、照明方位角、照明強度、照明偏光、検出部627a、627b、627cの方位角、検出部627a、627b、627cの仰角、検出部627a、627b、627cの検出領域のいずれかもしくはこれらの組み合わせで構成される検査条件で構成される検査情報である。検査装置に複数のセンサが存在する場合は、センサ毎に出力される試料101を検査した結果得られる検査情報もしくは、複数のセンサ出力を統合した試料101の検査情報を用いる。

【0039】

次に、記憶装置124に記憶した情報を用いて検査装置107で検出した欠陥の中から抽出した一部の欠陥、若しくは全部の欠陥をレビュー装置100で観察する(S3002)。この際、検査装置107で取得した欠陥座標を基にレビュー装置100の視野内に欠陥を位置合わせし、観察する。また、必要に応じ、欠陥画像の取得、欠陥分類を適宜実施する。

【0040】

次に、レビュー装置100で試料101を観察した結果から欠陥モデル作成部1251で欠陥モデルを作成する(S6003)。この欠陥モデルはS3002において取得したSEM観察結果を基に作成する。例えば、レビュー装置100で観察して欠陥のSEM画像を取得できた場合は欠陥形状を抽出し、モデル化することが出来る。また、欠陥のSEM画像を取得できなかった場合、レビュー装置100では検出できない種類の欠陥モデルを作成することが出来る。

【0041】

次に、検出値候補算出部1252において、欠陥モデルから検査装置検出値の候補を導出する(S3004)。検査装置107の検出値候補を導出する方法として、S3003で作成した欠陥モデルに基づき散乱光シミュレーションを実施し、検出値候補を導出する方法がある。この際、求めたい未知パラメータに関しては、複数の仮の値で、欠陥モデルを作成し、シミュレーションを実施する必要がある。もしくは、レビュー前に予め作成したライブラリ122に保存されたデータベースからS3003で作成した欠陥モデルの、検出値の候補を導出する方法もある。

【0042】

この、ライブラリ122中に保存されたデータは、予め想定されうる欠陥モデルに対して散乱光シミュレーションを実施した結果から作成する、または実際に観察結果を基に作成する、もしくは散乱光シミュレーションと実際に観察した結果の両方を用いて作成することができる。

【0043】

また、欠陥モデルから導出した検査装置107の検出器出力値に関連する値の候補と、実際の検査装置出力データを比較(S3006)する際、検査装置107もしくはレビュー装置100で取得した欠陥分類の結果を用い、未知パラメータ導出に使用するデータの種類を選択する方法を用いることができる。例えば、検査装置107に複数の検出器が存在する場合、導出したい未知パラメータの変化に対して敏感な検出器の出力値に関連した値を用い評価をすることが考えられる。

【0044】

また、検査装置107の検出値の候補を導出する際、S3001で出力された検査装置107の検査結果や、試料101の基板条件を使用してもよい。試料101の基板条件は、検査装置107やレビュー装置100に搭載されている装置、もしくは本発明で使用する検査装置10とレビュー装置100とは、別の装置で求めることが出来る。例えば、別の装置としてSEMや透過型電子顕微鏡、電子線マイクロ分析装置、オージェ電子分光分析装置、原子間力顕微鏡、グロー放電発光分光分析装置、X線光電子分光分析装置、赤外分光分析装置、レーザラマン分光分析装置、分光エリプソメータ、その他分光分析装置、などがある。レビュー装置100に搭載することが可能で、試料101の基板条件を計測できうる装置としては、光学顕微鏡105や光学式高さ計測器104、SEM106などがある。また、予め検査装置107やレビュー装置100とは別の装置を使用し、試料101の基板条件を取得してもよい。

【0045】

次に、パラメータ算出部1253において、欠陥モデルから導出した検査装置107の検出候補値と、実際に検査装置107が出力したデータとを比較し(S3005)、未知パラメータを導出する(S3006)。なお、上述した欠陥検出手順で欠陥の未知パラメータを導出できなかった場合は、未知パラメータ導出不可能という出力をする。

【0046】

そして、欠陥観察結果とS3006で導出した未知パラメータを出力する(S3007)。

次に、他の欠陥情報が必要でない場合は(NO)、観察終了とし(S3009)、観察が必要である場合(YES)は観察したい欠陥位置情報を取得し、上述したレビュー装置100で欠陥を観察する手順(S3002)へ戻り、処理を進める。

【0047】

次に、レビュー装置100のレビュー結果から作成した欠陥モデルから、検査装置107の検出器の出力候補値を導出する際に使用できる、散乱光シミュレーションについて説明する。

【0048】

散乱光シミュレーションは、試料101に斜め上方より照明光312であるレーザを照明し、試料101上に置かれた異物または欠陥より散乱された光を結像光学系の試料101に最も近い光学素子の試料101に最も近い表面(瞳面)での、散乱光の強度分布と偏光分布を計算するというものである。

また、求めたいパラメータは、1つもしくは複数のパラメータである。

【0049】

次に、散乱光シミュレーションによって求めた欠陥の散乱光強度分布例について、図4A乃至図4Fを用い説明する。

図4A、図4C及び図4Eに、散乱光シミュレーションの欠陥の計算モデル例を示す。ある欠陥330a、330b、330cに対し、照明光の入射方向312でそれぞれ照明光を入射する。この場合、各欠陥に対する照明光の入射角度は一定である。欠陥の形状を図4Aの場合に330a、図4Cの場合に330b、図4Eの場合に330cと変化させた場合の散乱光分布を求める計算モデル例である。各図において、Top Viewは試料101平面に対して水平な平面に欠陥モデルを投影した図であり、Front viewは試料101平面に対し垂直で照明の入射方向312に対して平行な面に欠陥モデルを投影した図である。

【0050】

また、図4B、図4D及び図4Fに、欠陥の各形状ごとの散乱光強度分布例を示す。これらの分布は、散乱光シミュレーションによって、求められる。なお、求める散乱光強度分布はこれらに限られず、偏光成分で記述しても良い。偏光成分は、ラジアル偏光でもよいし、アジマス偏光でもよいし、偏光の角度がπから−πの範囲に傾いた直線偏光でもよいし、楕円(円)偏光であってもよい。

【0051】

各散乱光強度分布はそれぞれ図4A、図4C及び図4Eの計算モデルでの散乱光シミュレーション結果である。

【0052】

図4B、図4D及び図4Fは、欠陥形状が変化した場合の散乱光強度分布fSB(r,θ)を示す。また、各散乱光強度分布中の軸307は、照明の入射面を瞳面302上に対応させた軸を示す。矢印312は照明光の入射方向を、矢印313は照明光の正反射方向を、それぞれ示している。図4B、図4D及び図4Fにおいて、領域308は散乱光強度の強い領域、領域309は散乱光強度がやや強い領域、領域310は散乱光強度のやや弱い領域、領域311は散乱光強度の弱い領域を示すが、これらは同分布における強度の相対的関係を示すものであり、各分布間で同一領域であっても必ずしも同一強度を示すものではない(例えば、図4Aの欠陥モデル330aに対応する図4Bの散乱光強度分布図中の領域308と図4Cの欠陥モデル330bに対応する図4D散乱光強度分布図中の領域308とは必ずしも同一の強度を示すものではない)。

【0053】

図4B、図4D及び図4Fに示す散乱光強度分布のように、欠陥の散乱光分布は欠陥の形状に依存する。また、散乱光の光学特性は、欠陥の種類、形状、方向によって散乱光強度分布及び偏光分布が異なっている。散乱光分布・強度に影響を与えるパラメータは、欠陥形状の他、欠陥の屈折率、照明の入射方向に対する欠陥の傾き、試料101表面の材質などの光学条件や表面や表面近傍の構造がある。

【0054】

このように、複数存在する散乱光分布・強度に影響を与えるパラメータの中で、求めたいパラメータ以外の値を固有の値を与え、求めたいパラメータは複数の仮の値を与え、複数の欠陥モデルを作成し、作成した複数の欠陥モデルで散乱光シミュレーションを行うことで、対象としている欠陥の散乱光分布・強度の候補を得ることが出来る。

【0055】

求めたいパラメータ以外の値を設定する際に、レビュー装置100のレビュー結果や検査装置107の検査結果などを使用する。レビュー装置100のレビュー結果から設定できる、求めたいパラメータ以外の値としては、試料101表面に対して平行な平面に投影された欠陥の形状などがある。検査装置107の検査結果から設定できる、求めたいパラメータ以外の値としては、照明波長や照明入射角、照明強度、照明偏向などがある。

【0056】

レビュー装置100のレビュー結果と検査装置107の検査結果から設定できる値としては、照明に対する欠陥の傾き、などがある。これは、異方性欠陥など欠陥の種類によっては照明光に対する欠陥の傾きによって散乱光強度分布、偏光分布が異なるため、検査装置107若しくはレビュー装置100で取得した対象欠陥の座標から、検査装置107における照明光方向を導出する必要があるためである。

【0057】

ただし、少なくとも複数作成した欠陥モデルを用い検査装置107の検出器の出力候補値を導出する際、上述の散乱光シミュレーションを使用しなくてもよい。その場合、実際に形状が既知の欠陥を計測した際の検査装置出力値などを使用する方法などがある。

【0058】

次に、図3で説明した処理フローにおいて、欠陥の未知パラメータとして欠陥の高さを導出する例について、図5を用いて説明する。

まず、図3のS3000に対応させて、検査装置107で試料101を全面検査し、欠陥を検出し(S501)、S6001に対応して、検査装置107の検査結果や検査条件を含む検査情報を出力する(S502)。ここで出力された検査装置107の検査情報は、欠陥座標、検査装置107の1つもしくは複数の検出器で検出した値に関連した値(検査結果)、検査条件もしくは検査条件と試料条件を含む。

【0059】

また、検査条件もしくは検査条件と試料条件のうちの試料条件は、検査装置107やレビュー装置100に搭載可能な装置、もしくは本発明で使用する検査装置107とレビュー装置100とは、別の装置で求めることが出来る。例えば、別の装置としてSEMや透過型電子顕微鏡、電子線マイクロ分析装置、オージェ電子分光分析装置、原子間力顕微鏡、グロー放電発光分光分析装置、X線光電子分光分析装置、赤外分光分析装置、レーザラマン分光分析装置、分光エリプソメータ、その他分光分析装置、などがある。レビュー装置100に搭載可能で、試料101の試料条件を計測できうる装置としては、光学顕微鏡105や光学式高さ計測器104、SEM106などがある。また、予め検査装置107やレビュー装置100とは別の装置を使用し、試料101の試料条件を取得してもよい。

【0060】

次に、上記検査装置107の検査情報をレビュー装置100が読みとる。そして、読み込んだ検査装置107の検査情報のうち欠陥座標データに基づいて光学顕微鏡105で欠陥を検出し、レビューを実施する対象欠陥がレビュー装置100のSEM106の視野内に入るよう検査装置107で検出した欠陥の位置情報を修正してステージを移動させる量を決め、次にステージ130で試料101をSEM106の観察位置に決めた移動量分移動させ、欠陥をレビュー装置100のSEM106の視野内に位置させる。

【0061】

次に、図3のS3002に対応させてレビュー装置100で対象欠陥の位置を観察し、SEM画像を取得し(S503)、この取得したSEM画像に欠陥の画像が含まれているかをチェックする(S504)。

【0062】

取得したSEM画像に欠陥が含まれている(S504でYES)場合には、図3のS3003に対応させて、取得した欠陥のSEM画像から欠陥の形状モデルを作成する(S505)。例えば、この欠陥の形状モデルは、試料101平面に対して平行な平面に欠陥を投影した形状モデルである。球状異物の場合、直径や楕円率など、異方性欠陥の場合、幅や長さ、SEM画像上での欠陥の傾きなどが考えられる。また、試料101平面に対して平行な平面に欠陥を投影した欠陥モデルを作成する際に、SEM画像を加工し、作成することもできる。例えば、SEM画像を2値化し、エッジを抽出し欠陥モデルとする方法がある。その際、SEM画像のいくつかの画素を合わせ、解像度を落とした画像をしようしてもよい。解像度の低い画像から作成した欠陥モデルは、散乱光シミュレーションで導出する際、計算時間を短くすることができる。

【0063】

次に、図3のS3004に対応させて、欠陥モデルと、欠陥のSEM画像を取得した際の座標、欠陥のSEM画像から行った欠陥分類の結果と、検査装置107から出力された検査情報中の検査条件もしくは検査条件と試料条件を用いて、計算モデルを作成する(S506)。この計算モデルを作成する際、求めたいパラメータ(図5の場合、求めたいパラメータは高さ)の値は仮の値を入れ作成する。この仮の値は1つもしくは複数であり、これに合わせて計算モデルも1つ若しくは複数作成する。例えば、高さパラメータを10nm、50nm、100nm・・・と仮の値を入れ、計算モデルを作成することが出来る。

【0064】

ここで作成した1つ若しくは複数の計算モデルを用い、検査装置の1つ若しくは複数の検出器で検出した値に関連した値の候補値(欠陥の高さをパラメータとしたときの各検出器626a乃至626cの推定される検出値)を算出する(S507)。候補値を算出する方法としては、作成した計算モデルから、図4で説明した散乱光シミュレーションを実施する方法がある。候補値を導出する他の方法としては、レビュー前に予め作成したライブラリ122に保存されたデータベースから作成した計算モデルの、検出値の候補を導出する方法もある。この、ライブラリ122中に保存されたデータは、予め想定されうる計算モデルに対して散乱光シミュレーションを実施した結果から作成、または実際に観察結果を基に作成する、もしくは散乱光シミュレーションと実際に観察した結果の両方を用いて作成することができる。実際に観察した結果と言うのは、実際に形状が既知の欠陥を計測した際の検査装置107の検査結果のことである。

【0065】

そして、図3のS3005に対応して、検査装置の1つ若しくは複数の検出器で検出した値(出力)に関連した値と、計算モデルから導出した検査装置の1つ若しくは複数の検出器で検出した値に関連した値の候補値を参照・比較し(S508)、図3のS3006に対応して、参照・比較した結果から求めたいパラメータ、図5においては欠陥の高さ、を導出して(S509)、図3で説明したS3007のステップに進む。

【0066】

一方、試料101の表面に形成された光学的に透明な膜の中または膜の下に埋没した欠陥についてはレビュー装置でSEM画像を取得することができない(S504でNO)。

【0067】

この場合には、検査装置107の検出器626a乃至626c、レビュー装置100に搭載されている光学顕微鏡105の検出器1053などの複数の検出器において、対象欠陥が検出され、欠陥が存在する可能性が限りなく高いと判断された場合,SEM106で観察が難しい欠陥であると言う情報を元に、図3のS3003に対応させて、検査装置の検査結果に基づいて欠陥モデルを作成する(S510)。SEM106で観察が難しい欠陥としては、例えば、膜中欠陥、結晶欠陥がある。半導体製造工程において一般的にレビュー装置として使用されているSEMの焦点深度は、SEMの加速電圧や試料101の材質にも因るが、数nm〜十数nm程度である。一方、一般的に検査装置に使用される光学式顕微鏡の焦点深度は、照明波長や試料101の材質にも因るが、数nm〜数μm程度である。

【0068】

次に、S510で作成した欠陥モデルと、検査装置107の検査情報中の検査条件もしくは検査条件と試料条件を用いて、計算モデルを作成する(S511)。この計算モデルを作成する際、求めたいパラメータ(図6の場合、求めたいパラメータは欠陥形状と欠陥の存在する深さ)の値は仮の値を入れ作成する。この仮の値は1つもしくは複数であり、これに合わせて計算モデルも1つ若しくは複数作成する。例えば、深さパラメータを1nm、5nm、10nm・・・と仮の値を入れ、計算モデルを作成することが出来る。

【0069】

次に、図3のS3004に対応して、作成した1つ若しくは複数の計算モデルを用い、検査装置107の1つ若しくは複数の検出器626a乃至626cで検出した値に関連した値の候補値(欠陥の形状、深さに対応する各検出器626a乃至626cの推定される検出値)を導出する(S512)。候補値を導出する方法としては、作成した計算モデルから、図4で説明した散乱光シミュレーションを実施する方法がある。候補値を導出する他の方法としては、レビュー前に予め作成したライブラリ122に保存されたライブラリ122に格納されたデータベースから作成した計算モデルの、検出値の候補を導出する方法もある。この、ライブラリ122中に保存されたデータは、予め想定されうる計算モデルに対して散乱光シミュレーションを実施した結果から作成、または実際に観察結果を基に作成する、もしくは散乱光シミュレーションと実際に観察した結果の両方を用いて作成することができる。実際に観察した結果と言うのは、実際に形状が既知の欠陥を計測した際の検査装置107の検査結果のことである。

【0070】

そして、図3のS3005に対応して、検査装置107の1つ若しくは複数の検出器626a乃至626cで検出した値に関連した値と、計算モデルから導出した検査装置の1つ若しくは複数の検出器で検出した値に関連した値の候補値を参照・比較することで(S513)、図3のS3006に対応して、求めたいパラメータ、図5においては欠陥の深さを導出して(S514)、図3で説明したS3007のステップに進む。

【0071】

S510で欠陥形状モデルを作成する際、レビュー装置100で検出できない欠陥は、レビュー装置100で検出できた欠陥とは異なり、詳細な形状が不明であるため、導出するパラメータの精度が低下する可能性がある。導出するパラメータの精度を確保するために、検査装置107の出力データだけでなく、レビュー装置100に搭載されている装置、例えば光学顕微鏡105の検出器1053の出力データや光学式高さ計測器104の出力データも用い、未知のパラメータを導出する方法が考えられる。精度確保のために使用するデータとしては、本発明で使用する検査装置107とレビュー装置100とは別の装置からの出力データを用いてもよい。

【0072】

上記に説明した図5の処理フローでは、S504で観察対象欠陥のSEM画像が得られたかをチェックし、NOの場合にはS510からS514までの処理フローを実行するようになっているが、NOの場合にはS510からS514までの処理フローをスキップして、直接S3007へ行くようにしても良い。

【0073】

図5を用いて上記に説明した例は、欠陥の高さを未知のパラメータとして扱う場合の礼を示したが、欠陥の材質又は欠陥の屈折率をそれぞれ未知のパラメータとして扱ってS501からS514の処理フローに基づいて処理することにより、欠陥の材質又は欠陥の屈折率を求めることができる。

【0074】

次に図6を用い、検査装置から基板情報を取得し欠陥の未知パラメータを導出する方法の一例を説明する。

まず、検査装置107で試料101を走査し、欠陥を検出する(S6000)。

【0075】

そして,検査装置107は検査結果や検査条件を含む検査情報を出力する(S6001)。検査装置107が出力する試料101の検査データは、欠陥座標、欠陥信号、欠陥形状、欠陥散乱光の偏光、欠陥種、欠陥ラベル、欠陥の特徴量、試料101表面の散乱信号のいずれかもしくはこれらの組み合わせで構成される検査結果と、検査装置107の照明入射角、照明波長、照明方位角、照明強度、照明偏光、検出器の方位角、検出器の仰角、検出器の検出領域のいずれかもしくはこれらの組み合わせで構成される検査条件で構成される検査データである。検査装置107に複数のセンサが存在する場合は、センサ毎に出力された試料101の検査データもしくは、複数のセンサ出力を統合した試料101の検査データを用いる。

【0076】

次に、検査装置107で検出した欠陥の一部若しくは全部をレビュー装置100で観察する(S6002)。この際、検査装置107で取得した欠陥座標を基にレビュー装置100のSEM106の視野内に欠陥を位置合わせし、観察する。また、必要に応じ、SEM106で欠陥画像を取得し、この取得した欠陥画像に基づいて欠陥分類を適宜実施する。

【0077】

次に、レビュー装置100で試料を観察した結果から欠陥モデルを作成する(S6003)。この欠陥モデルは、S6002においてレビュー装置100のSEM106で欠陥を観察した結果を基に作成する。例えば、SEM106で欠陥の画像を取得できた場合は、この取得したSEM画像を処理して欠陥形状を抽出し、モデル化することが出来る。また、SEM106で欠陥の画像を取得できなかった場合、SEMでは検出できない種類の欠陥モデル(例えば、光学的に透明な膜中の異物欠陥若しくは膜下の異物欠陥又はパターン欠陥)を作成することが出来る。

【0078】

一方、検査装置107から出力された検査情報を処理して、試料表面の情報を取得する(S6009)。次に、S6003で作成した欠陥モデルとS6009で取得した試料101の表面の情報から検査装置107の各検出器626a乃至626cの検出値の候補を導出する(S6004)。検査装置107の各検出器626a乃至626cの検出値の候補を導出する方法として、S6003で作成した欠陥モデルに基づき散乱光シミュレーションを実施し、検出値候補を導出する方法がある。この際、求めたい未知パラメータに関しては、複数の仮の値で、欠陥モデルを作成し、シミュレーションを実施する必要がある。もしくは、レビュー前に予め作成したライブラリに保存されたデータベース123からS6003で作成した欠陥モデルの、検出値の候補を導出する方法もある。この、ライブラリ中に保存されたデータは、予め想定されうる欠陥モデルに対して散乱光シミュレーションを実施した結果から作成する、または実際に観察結果を基に作成する、もしくは散乱光シミュレーションと実際に観察した結果の両方を用いて作成することができる。

【0079】

また、欠陥モデルから導出した検査装置107の各検出器626a乃至626cの出力値に関連する値の候補と、実際の検査装置107の各検出器626a乃至626cの出力データを比較(S6005)する。この際、検査装置107もしくはレビュー装置100で取得した欠陥分類の結果を用い、未知パラメータ導出に使用するデータの種類を選択する方法を用いることができる。例えば、検査装置107に複数の検出器626a乃至626cが存在する場合、導出したい未知パラメータの変化に対して敏感な検出器の出力値に関連した値を用い評価をすることが考えられる。

【0080】

S6004において検査装置107の検出値の候補値を導出する際に使用するS6009で取得した試料表面の情報は、S6001で取得した検査装置107の検査結果から求める。S6009で試料表面の情報を導出する際、未知パラメータの導出対象である欠陥とは異なる試料101上の箇所を観察した検査装置107の検出値を使用してもよい。試料表面の情報を導出する場合、欠陥の有無は問わない。試料表面の情報を使用することによって、欠陥モデルの精度が上がり、高精度に未知パラメータを導出することを可能とする。

【0081】

次に、S6003で作成した欠陥モデルから導出した検査装置107の検出値の候補と、実際に検査装置107が出力したデータとを比較し(S6005)、未知パラメータを導出する(S6006)。なお、上述した欠陥検出手順で欠陥の未知パラメータを導出できなかった場合は、未知パラメータ導出不可能という出力をする。

そして、欠陥観察結果とS6006で導出した未知パラメータを出力する(S6007)。

【0082】

次に、他の欠陥の未知パラメータを導出するかをチェックし(S6008)導出する必要がない場合は(NO)、観察終了とし(S6010)、観察が必要である場合(YES)は観察したい欠陥位置情報を取得し、上述したレビュー装置100で欠陥を観察する手順(S6002)へ戻り、S6002からS6007までの処理を進める。

【0083】

次に、レビュー装置100のレビュー結果から作成した欠陥モデルから、検査装置107の各検出器626a乃至626cの出力候補値を導出する際に使用できる、散乱光シミュレーションについて説明する。

【0084】

図4A乃至図4Fで説明した散乱光シミュレーションは、試料101に斜め上方より照明光312であるレーザを照明し、試料101上に置かれた異物または欠陥より散乱された光を結像光学系の試料101に最も近い光学素子の試料101に最も近い表面(瞳面)での、散乱光の強度分布と偏光分布を計算するというものである。

また、求めたいパラメータは、1つもしくは複数のパラメータである。

【0085】

次に、図3、図5、図6、で説明した未知パラメータ導出方法において、欠陥モデルから検査装置の検出器出力値に関連する値の候補値を導出する際に、ライブラリやシミュレーションを用いる場合について説明する。

【0086】

まず、未知パラメータ導出にライブラリ122を用いる場合、ライブラリ122の情報量が膨大になることが容易に考えられる。これは、欠陥種、直径、長さ、幅、高さ、と言った欠陥形状、欠陥の傾き、欠陥の材質、試料101中の欠陥の場合は深さ、と言った欠陥起因のパラメータだけでなく、検査装置の検査条件や、試料101の試料条件、など様々なパラメータを変えた場合の、欠陥からの散乱光・強度に関連するデータをライブラリ122に保存しておく必要があるためである。ライブラリ122の容量が問題となる場合は、欠陥モデルの分解能を下げることで、容量を軽くすることが出来る。また、欠陥モデルの分解能が低いと計算モデルを作成してから散乱光シミュレーションを実施する場合においても、計算時間を短縮することが出来る。

【0087】

次に、検査装置の検出器が複数存在する場合について述べる。

例えば、図2に示した検査装置構成例のように複数の検出器を持つ検査装置で欠陥検査を行う場合、出来るだけ多くの検出器の出力情報を確保したい。これは、未知パラメータを導出する際、使用できる情報量が多いほど、未知パラメータを精度よく導出できるためである。

【0088】

例えば、図2のように異なる検出角を持つ複数の検出器を搭載した検査装置の場合、欠陥の形状によっては散乱光の散乱方向分布に異方性があり、検出器毎に異なる強度の散乱光が入射する。そのため、検出器のゲインが検出器毎に固定の値をとる場合、欠陥形状によっては、検出器に入射した光が多すぎ検出値がクリッピングして正確な散乱光量が分からなくなってしまったり、検出器に入射した光が少なく欠陥を検出できなかったりすることが考えられる。

【0089】

できるだけ多くの検出器の検出値を確保するために、検査装置において、検出器のゲインを変え複数回、欠陥検出を実施することが考えられる。

【0090】

クリッピングを防ぐ方法としては、検査装置で試料101表面を走査する前に、低感度の照明を用いたプレ検査を行い、大きい欠陥の座標を取得し、本検査時に、大欠陥付近で照明光の強度を下げる、もしくは検出器のゲインを下げる、もしくはその両方を用いることで、検出器がクリッピングする大きな欠陥においてクリッピングすることを防ぐことが出来る。

【0091】

また、他の方法として、クリッピングしてしまった欠陥と同一の欠陥を検出したクリッピングしていない検出値から、クリッピングしてしまった検出値を補完する方法がある。試料101を搭載したステージ616によって試料101を回転、併進させることで、試料101上を照明で走査する際に、照明によって照明される試料101上の領域が重なるように、走査する。この際、検出器の検出値がクリッピングするような大きな欠陥からの散乱光は、複数回検出される。この大きな欠陥からの散乱光を検出した複数の検出値の中で、クリッピングしていない検出値を用い正確なピークの散乱光量を補完することが出来る。

【0092】

検出器に入射した欠陥からの散乱光が微弱であり、欠陥を検出できなかった場合は、検査装置の各検出器のゲインを上げる、もしくは欠陥と判定する閾値を低く設定し、再度欠陥検査を実施する方法がある。

【0093】

また、欠陥を検出できなかった検出器や、クリッピングしてしまった検出値の検出値を使用せずに、クリッピングせずに欠陥からの散乱光を検出した検出器の検出値に関連する値を用い、計算モデルを用いて導出した検査装置の検出値候補と比較し、未知パラメータを導出してもよい。

【0094】

次に、図7を用い本発明の一実施形態において使用される装置のGUI例を説明する。

図7は、図3に示した処理フローのS6007、及び図6に示した処理フローのS6007において、対象欠陥の未知パラメータを出力した例である。レビュー装置100で取得した欠陥レビュー画像801と、図3または図6で説明した流れによって導出した未知パラメータ、もしくは未知パラメータを導出する際に用いたパラメータと導出した未知パラメータを出力する表示部802が存在する。

【0095】

本発明の一実施形態において使用される検査装置の図2とは異なる構成例について、図8を用いて説明する。

図8の検査装置の例では、試料101の表面又は欠陥を検査する検査装置は、レーザとエキスパンダとアッテネータと偏光制御素子とミラー802A・802Bとレンズ803とを適宜用いて構成される暗視野照明光学系801と、Zステージ及びXYステージとを有するステージ816と、試料高さ計測器804と、対物レンズ805と光学フィルタ806と結像レンズ807とダイクロックミラー808とダイクロックミラー808で分岐された2つの光路それぞれに固体撮像素子810、811、とを適宜用いて構成される検出光学系と、信号処理部812と、記憶装置813と、モニタ814と、を適宜用いて構成される。記憶装置813はネットワーク121を介して上位のシステム(例えば、図1に示したような本発明の第1の実施形態のレビュー装置)と接続されている。

【0096】

さらに、ダイクロックミラー808と固体撮像素子809を用いて構成される検出光学系の状態を計測する検出系モニタリング部810、また、図示しないが、暗視野照明光学系801の状態を計測する照明系モニタリング部と、後述する各稼動部を制御する制御部と、を適宜用いて構成される。

【0097】

まず、暗視野照明系の構成について説明する。レーザは、試料の法線方向に対して角度を有す方向から照明光805を照射し、試料101の表面にスポットや線状等の所望のビームを形成する。エキスパンダは、照明光805を一定の倍率の平行光束に広げるものである。アッテネータは、エキスパンダ通過後の照明光805の光量・強度を制御するための減衰器である。偏光制御素子は、偏光板や波長板の回転、もしくは電圧のON・OFF制御によって液晶の分子の向きを変え、素子に入射する光の偏光方向を切り替え、偏光状態を制御する素子である。ミラー802A、802Bは偏光制御(電場の位相と振幅制御)後の照明光805を試料101に照射する際に、照射角度の調整を行うための反射鏡群である。ここでは2枚のミラーを用いた例を示したが、ミラーを用いずに構成してもよく、また1枚でも3枚以上用いて構成してもよい。レンズ803は、試料101に照射する直前に照射箇所に照明光805を収束させるためのレンズである。また、暗視野照明系は、複数の波長を発振可能なものを用いても良い。

【0098】

次に、検出光学系の構成について説明する。対物レンズ805は、レーザによる照明光305の照射により試料101上の異物、欠陥、パターンから散乱、回折された光を、試料101の法線方向(上方)から集光する対物レンズである。ここで、この暗視野欠陥検査装置により検査される半導体装置などである試料101が繰り返しパターンを有する場合、該繰り返しパターンから発生する回折光は、対物レンズ805の射出瞳に規則的な間隔で集光する。光学フィルタ806は、瞳面付近でこの繰り返しパターンの遮光を行うフィルタ、もしくは被検査物から反射した光の全部もしくは一部もしくは特定の偏光方向の光の偏光方向の制御と選択を行うフィルタである。光学フィルタ806に偏光分布光学素子を使用してもよい。結像レンズ807は、繰り返しパターン以外(たとえば障害発生箇所)からの散乱光、回折光であって光学フィルタ806を通過したものを固体撮像素子811上に結像するためのレンズである。固体撮像素子811は結像レンズ807によって集光結像された像を電子情報として信号処理部812に送るための光センサである。光センサの種別としてはCCDやCMOSなどが一般的ではあるが、ここではその種別は問わない。

【0099】

信号処理部812は、固体撮像素子811より受け取った画像データをモニタ814で表示可能な状態に変換するための回路を有する。

【0100】

ステージ806のXYステージは試料101を載置するためのステージであり、XYステージを平面方向に移動することで、試料101を走査し、Zステージは、XYステージの検査基準面(試料101を載置する面)を垂直方向(Z方向)に移動させるためのステージである。試料高さ計測部804は、ステージ816のXYステージの検査基準面、及び試料101の高さを測定するための計測器である。ステージ816のZステージと試料高さ計測部804によって、焦点位置合わせを自動で行う、オートフォーカス機能を提供しうる。

【0101】

次に、本検査装置の全体の動作について説明する。

まず、レーザからの照明光305により、試料101の法線方向に対して角度を有す方向から試料101の表面を照明し、試料101上に所望のビームを形成する。このビームにより試料101上の異物、欠陥、パターンから散乱、回折された光は、試料の上方で対物レンズ805により集光される。試料101が繰り返しパターンを有する場合には、該繰り返しパターンから発生する回折光は、対物レンズの射出瞳に規則的な間隔で集光するため、瞳面もしくは瞳面近傍に置かれた光学フィルタ806により遮光される。光学フィルタ806は欠陥からの散乱光を強調し、もしくは試料からの散乱光を抑制する目的の光学フィルタ806を用いても良い。

【0102】

試料101はステージ816のXYステージ上に載置され、このステージ816のXYステージにより走査することにより、試料101からの散乱光の2次元画像を得る。このとき、試料101と対物レンズ805との距離は試料高さ計測部804により測定されステージ816のZステージにより調整される。

【0103】

固体撮像素子811により取得された2次元画像は、信号処理部812にて異物種、欠陥種ごとに分類され、異物や欠陥の大きさが求められ、その結果がモニタ814に表示される。

【0104】

また検査装置の構成は、図2、図8の構成に微分干渉計を搭載した構成でもよいし、上述の構成に限るものではない。

【0105】

以上、本発明者によってなされた発明を実施形態に基づき具体的に説明したが、本発明は上記実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。

【符号の説明】

【0106】

101…試料 102…試料ホルダ 103…ステージ 104…光学式高さ検出システム 105…光学顕微鏡 106…電子顕微鏡 107…検査装置 111…高さ制御機構 112…真空槽 113…真空封し窓 121…ネットワーク

122…ライブラリ 123…ユーザインターフェース 124…記憶装置 125…制御システム。

【特許請求の範囲】

【請求項1】

試料上の欠陥を観察する方法であって、

光が照射された試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した前記試料上の欠陥に関する検査結果の情報を用いて前記検出した欠陥の中から抽出した観察対象の欠陥が存在する位置を走査電子顕微鏡で撮像して画像を取得する工程と、

前記走査電子顕微鏡で撮像して得た前記観察対象の欠陥の像を用いて欠陥のモデルを作成する欠陥モデル作成工程と、

前記欠陥モデル作成工程で作成された前記観察対象欠陥のモデルに対して前記光を照射したときに該欠陥モデルから発生する反射・散乱光を検出器で受光した場合の該検出器の検出値の候補を算出する検出値候補算出工程と、

該検出値候補算出工程で算出した前記検出器の検出値の候補と実際に前記光が照射された試料からの反射・散乱光を受光した検出器の検出値とを比較することにより前記観察対象の欠陥の高さ又は材質又は屈折率に関する情報を求めるパラメータ算出工程と

を有することを特徴とする欠陥観察方法。

【請求項2】

前記検出値候補算出工程において、前記欠陥モデル作成工程で作成された前記観察対象欠陥のモデルと前記検査結果の情報を用いて複数の計算モデルを作成し、該作成した複数の計算モデルにそれぞれ前記光を照射したときの該複数の計算モデルからのそれぞれの反射・散乱光を受光した前記検出器の検出値を算出することを特徴とする請求項1記載の欠陥観察方法。

【請求項3】

前記検出値候補算出工程において、前記欠陥モデル作成工程で作成された前記観察対象欠陥のモデルを用いて散乱光強度分布を求め、該求めた散乱光強度分布情報を用いて前記観察対象欠陥の前記検出値候補を算出することを特徴とする請求項1記載の欠陥観察方法。

【請求項4】

前記欠陥モデル作成工程において、前記観察対象の欠陥の像を用いて欠陥の形状モデルを作成し、前記検出値候補算出工程において、前記欠陥モデル作成工程で作成された前記観察対象欠陥の形状モデルに対して前記光を照射したときに該観察対象欠陥の形状モデルから発生する反射・散乱光を前記検出器で受光した場合の該検出器の検出値の候補を算出し、前記パラメータ算出工程において、前記検出値候補算出工程で算出した前記検出器の検出値の候補と実際に前記光が照射された試料からの反射・散乱光を受光した検出器の検出値とを比較することにより前記観察対象の欠陥の高さに関する情報を求めることを特徴とする請求項1記載の欠陥観察方法。

【請求項5】

試料上の欠陥を観察する方法であって、

光が照射された試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した前記試料上の欠陥に関する検査結果の情報を用いて前記検出した欠陥の中から抽出した観察対象の欠陥が存在する位置を走査電子顕微鏡で撮像して画像を取得する工程と、

前記走査電子顕微鏡で撮像して得た画像に前記観察対象の欠陥の像が含まれている場合には該観察対象の欠陥の像を用いて欠陥のモデルを作成する第1の欠陥モデル作成工程と、

前記走査電子顕微鏡で撮像して得た画像に前記観察対象の欠陥の像が含まれていない場合には前記試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した欠陥の情報を用いて前記観察対象欠陥のモデルを作成する第2の欠陥モデル作成工程と、

前記第1の欠陥モデル作成工程又は前記第2の欠陥モデル作成工程で作成された前記観察対象欠陥のモデルに対して前記光を照射したときに該欠陥モデルから発生する反射・散乱光を検出器で受光した場合の該検出器の検出値の候補を算出する検出値候補算出工程と、

該検出値候補算出工程で算出した前記検出器の検出値の候補と実際に前記光が照射された試料からの反射・散乱光を受光した検出器の検出値とを比較することにより前記観察対象の欠陥の高さ又は材質又は屈折率に関する情報を求める工程と

を有することを特徴とする欠陥観察方法。

【請求項6】

前記検出値候補算出工程は、前記第1の欠陥モデル作成工程又は前記第2の欠陥モデル作成工程で作成された前記観察対象欠陥のモデルと前記試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した検査結果の情報を用いて計算モデルを作成し、該作成した計算モデルを用いて前記観察対象の欠陥に対する前記光学検査装置の検出値を算出することを特徴とする請求項5記載の欠陥観察方法。

【請求項7】

前記検出値候補算出工程は、前記第1の欠陥モデル作成工程又は前記第2の欠陥モデル作成工程で作成された前記観察対象欠陥のモデルを用いて散乱光強度分布を求め、該求めた散乱光強度分布に基づいて前記観察対象欠陥を解析して前記観察対象の欠陥の高さ又は材質又は屈折率に関する情報を求めることを特徴とする請求項5記載の欠陥観察方法。

【請求項8】

試料上の欠陥を観察する装置であって、

光学式検査装置において光を照射した試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した前記試料上の欠陥に関する検査結果の情報を受信して記憶する記憶手段と、

該記憶手段に記憶された前記光学式検査装置による検査結果の情報に基づいて検出した欠陥の中から抽出した前記試料上の観察対象の欠陥が存在する位置を撮像して画像を取得する走査電子顕微鏡手段と、

該走査電子顕微鏡で撮像して得た前記試料上の観察対象の欠陥の像を用いて欠陥のモデルを作成する欠陥モデル作成手段と、

前記欠陥モデル作成手段で作成された前記観察対象欠陥のモデルに対して前記光を照射したときに該欠陥モデルから発生する反射・散乱光を検出器で受光した場合の該検出器の検出値の候補を算出する検出値候補算出手段と、

該検出値候補算出手段で算出した前記検出器の検出値の候補と前記光学式検査装置で光を照射した試料からの反射・散乱光を受光した前記検出器の検出値とを比較することにより前記観察対象の欠陥の高さ又は材質又は屈折率に関する情報を求めるパラメータ算出手段と

を備えることを特徴とする欠陥観察装置。

【請求項9】

前記検出値候補算出手段は、前記欠陥モデル作成手段で作成された前記観察対象欠陥のモデルと前記光学式検査装置による検査結果の情報を用いて複数の計算モデルを作成し、該作成した複数の計算モデルにそれぞれ前記光を照射したときの該複数の計算モデルからのそれぞれの反射・散乱光を受光した前記検出器の検出値を算出することを特徴とする請求項8記載の欠陥観察装置。

【請求項10】

前記検出値候補算出手段は、前記欠陥モデル作成手段で作成された前記観察対象欠陥のモデルを用いて散乱光強度分布を求め、該求めた散乱光強度分布情報を用いて前記観察対象欠陥の前記検出値候補を算出することを特徴とする請求項8記載の欠陥観察装置。

【請求項11】

前記欠陥モデル作成手段は、前記欠陥の形状モデルを作成し、前記検出値候補算出手段は欠陥モデル作成手段で作成した前記欠陥の形状モデルから発生する反射・散乱光を検出器で受光した場合の該検出器の検出値の候補を算出し、前記パラメータ算出手段は前記検出値候補算出手段で算出した前記検出器の検出値の候補を前記検出器の検出値と比較することにより前記観察対象の欠陥の高さ関する情報を求めることを特徴とする請求項8記載の欠陥観察装置。

【請求項12】

試料上の欠陥を観察する装置であって、

光学式検査装置において光を照射した試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した前記試料上の欠陥に関する検査結果の情報を受信して記憶する記憶手段と、

該記憶手段に記憶された前記光学式検査装置による検査結果の情報に基づいて検出した欠陥の中から抽出した前記試料上の観察対象の欠陥が存在する位置を撮像して画像を取得する走査電子顕微鏡手段と、

該走査電子顕微鏡手段で撮像して得た画像に前記観察対象の欠陥の像が含まれているか否かをチェックして前記観察対象の欠陥の像が含まれている場合には該観察対象の欠陥の像を用いて欠陥のモデルを作成する第1の欠陥モデル作成手段と、

前記走査電子顕微鏡手段で撮像して得た画像に前記観察対象の欠陥の像が含まれているか否かをチェックして前記観察対象の欠陥の像が含まれていない場合には前記光学式検査装置で前記試料からの反射・散乱光を受光した前記検出器からの検出信号を処理して検出した欠陥の情報を用いて前記観察対象欠陥のモデルを作成する第2の欠陥モデル作成手段と、

前記第1の欠陥モデル作成手段又は前記第2の欠陥モデル作成手段で作成された前記観察対象欠陥のモデルに対して前記光を照射したときに該欠陥モデルから発生する反射・散乱光を検出器で受光した場合の該検出器の検出値の候補を算出する検出値候補算出手段と、

該検出値候補算出手段で算出した前記検出器の検出値の候補と実際に前記光が照射された試料からの反射・散乱光を受光した検出器の検出値とを比較することにより前記観察対象の欠陥の高さ又は材質又は屈折率に関する情報を求めるパラメータ算出手段と

を備えることを特徴とする欠陥観察装置。

【請求項13】

前記検出値候補算出手段は、前記第1の欠陥モデル作成手段又は前記第2の欠陥モデル作成手段で作成された前記観察対象欠陥のモデルと前記試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した検査結果の情報を用いて計算モデルを作成し、該作成した計算モデルを用いて前記観察対象の欠陥に対する前記光学検査装置の検出値を算出することを特徴とする請求項12記載の欠陥観察装置。

【請求項14】

前記検出値候補算出手段は、前記第1の欠陥モデル作成手段又は前記第2の欠陥モデル作成手段で作成された前記観察対象欠陥のモデルを用いて散乱光強度分布を求め、該求めた散乱光強度分布に基づいて前記観察対象欠陥を解析して前記観察対象の欠陥の高さ又は材質又は屈折率に関する情報を求めることを特徴とする請求項12記載の欠陥観察装置。

【請求項1】

試料上の欠陥を観察する方法であって、

光が照射された試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した前記試料上の欠陥に関する検査結果の情報を用いて前記検出した欠陥の中から抽出した観察対象の欠陥が存在する位置を走査電子顕微鏡で撮像して画像を取得する工程と、

前記走査電子顕微鏡で撮像して得た前記観察対象の欠陥の像を用いて欠陥のモデルを作成する欠陥モデル作成工程と、

前記欠陥モデル作成工程で作成された前記観察対象欠陥のモデルに対して前記光を照射したときに該欠陥モデルから発生する反射・散乱光を検出器で受光した場合の該検出器の検出値の候補を算出する検出値候補算出工程と、

該検出値候補算出工程で算出した前記検出器の検出値の候補と実際に前記光が照射された試料からの反射・散乱光を受光した検出器の検出値とを比較することにより前記観察対象の欠陥の高さ又は材質又は屈折率に関する情報を求めるパラメータ算出工程と

を有することを特徴とする欠陥観察方法。

【請求項2】

前記検出値候補算出工程において、前記欠陥モデル作成工程で作成された前記観察対象欠陥のモデルと前記検査結果の情報を用いて複数の計算モデルを作成し、該作成した複数の計算モデルにそれぞれ前記光を照射したときの該複数の計算モデルからのそれぞれの反射・散乱光を受光した前記検出器の検出値を算出することを特徴とする請求項1記載の欠陥観察方法。

【請求項3】

前記検出値候補算出工程において、前記欠陥モデル作成工程で作成された前記観察対象欠陥のモデルを用いて散乱光強度分布を求め、該求めた散乱光強度分布情報を用いて前記観察対象欠陥の前記検出値候補を算出することを特徴とする請求項1記載の欠陥観察方法。

【請求項4】

前記欠陥モデル作成工程において、前記観察対象の欠陥の像を用いて欠陥の形状モデルを作成し、前記検出値候補算出工程において、前記欠陥モデル作成工程で作成された前記観察対象欠陥の形状モデルに対して前記光を照射したときに該観察対象欠陥の形状モデルから発生する反射・散乱光を前記検出器で受光した場合の該検出器の検出値の候補を算出し、前記パラメータ算出工程において、前記検出値候補算出工程で算出した前記検出器の検出値の候補と実際に前記光が照射された試料からの反射・散乱光を受光した検出器の検出値とを比較することにより前記観察対象の欠陥の高さに関する情報を求めることを特徴とする請求項1記載の欠陥観察方法。

【請求項5】

試料上の欠陥を観察する方法であって、

光が照射された試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した前記試料上の欠陥に関する検査結果の情報を用いて前記検出した欠陥の中から抽出した観察対象の欠陥が存在する位置を走査電子顕微鏡で撮像して画像を取得する工程と、

前記走査電子顕微鏡で撮像して得た画像に前記観察対象の欠陥の像が含まれている場合には該観察対象の欠陥の像を用いて欠陥のモデルを作成する第1の欠陥モデル作成工程と、

前記走査電子顕微鏡で撮像して得た画像に前記観察対象の欠陥の像が含まれていない場合には前記試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した欠陥の情報を用いて前記観察対象欠陥のモデルを作成する第2の欠陥モデル作成工程と、

前記第1の欠陥モデル作成工程又は前記第2の欠陥モデル作成工程で作成された前記観察対象欠陥のモデルに対して前記光を照射したときに該欠陥モデルから発生する反射・散乱光を検出器で受光した場合の該検出器の検出値の候補を算出する検出値候補算出工程と、

該検出値候補算出工程で算出した前記検出器の検出値の候補と実際に前記光が照射された試料からの反射・散乱光を受光した検出器の検出値とを比較することにより前記観察対象の欠陥の高さ又は材質又は屈折率に関する情報を求める工程と

を有することを特徴とする欠陥観察方法。

【請求項6】

前記検出値候補算出工程は、前記第1の欠陥モデル作成工程又は前記第2の欠陥モデル作成工程で作成された前記観察対象欠陥のモデルと前記試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した検査結果の情報を用いて計算モデルを作成し、該作成した計算モデルを用いて前記観察対象の欠陥に対する前記光学検査装置の検出値を算出することを特徴とする請求項5記載の欠陥観察方法。

【請求項7】

前記検出値候補算出工程は、前記第1の欠陥モデル作成工程又は前記第2の欠陥モデル作成工程で作成された前記観察対象欠陥のモデルを用いて散乱光強度分布を求め、該求めた散乱光強度分布に基づいて前記観察対象欠陥を解析して前記観察対象の欠陥の高さ又は材質又は屈折率に関する情報を求めることを特徴とする請求項5記載の欠陥観察方法。

【請求項8】

試料上の欠陥を観察する装置であって、

光学式検査装置において光を照射した試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した前記試料上の欠陥に関する検査結果の情報を受信して記憶する記憶手段と、

該記憶手段に記憶された前記光学式検査装置による検査結果の情報に基づいて検出した欠陥の中から抽出した前記試料上の観察対象の欠陥が存在する位置を撮像して画像を取得する走査電子顕微鏡手段と、

該走査電子顕微鏡で撮像して得た前記試料上の観察対象の欠陥の像を用いて欠陥のモデルを作成する欠陥モデル作成手段と、

前記欠陥モデル作成手段で作成された前記観察対象欠陥のモデルに対して前記光を照射したときに該欠陥モデルから発生する反射・散乱光を検出器で受光した場合の該検出器の検出値の候補を算出する検出値候補算出手段と、

該検出値候補算出手段で算出した前記検出器の検出値の候補と前記光学式検査装置で光を照射した試料からの反射・散乱光を受光した前記検出器の検出値とを比較することにより前記観察対象の欠陥の高さ又は材質又は屈折率に関する情報を求めるパラメータ算出手段と

を備えることを特徴とする欠陥観察装置。

【請求項9】

前記検出値候補算出手段は、前記欠陥モデル作成手段で作成された前記観察対象欠陥のモデルと前記光学式検査装置による検査結果の情報を用いて複数の計算モデルを作成し、該作成した複数の計算モデルにそれぞれ前記光を照射したときの該複数の計算モデルからのそれぞれの反射・散乱光を受光した前記検出器の検出値を算出することを特徴とする請求項8記載の欠陥観察装置。

【請求項10】

前記検出値候補算出手段は、前記欠陥モデル作成手段で作成された前記観察対象欠陥のモデルを用いて散乱光強度分布を求め、該求めた散乱光強度分布情報を用いて前記観察対象欠陥の前記検出値候補を算出することを特徴とする請求項8記載の欠陥観察装置。

【請求項11】

前記欠陥モデル作成手段は、前記欠陥の形状モデルを作成し、前記検出値候補算出手段は欠陥モデル作成手段で作成した前記欠陥の形状モデルから発生する反射・散乱光を検出器で受光した場合の該検出器の検出値の候補を算出し、前記パラメータ算出手段は前記検出値候補算出手段で算出した前記検出器の検出値の候補を前記検出器の検出値と比較することにより前記観察対象の欠陥の高さ関する情報を求めることを特徴とする請求項8記載の欠陥観察装置。

【請求項12】

試料上の欠陥を観察する装置であって、

光学式検査装置において光を照射した試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した前記試料上の欠陥に関する検査結果の情報を受信して記憶する記憶手段と、

該記憶手段に記憶された前記光学式検査装置による検査結果の情報に基づいて検出した欠陥の中から抽出した前記試料上の観察対象の欠陥が存在する位置を撮像して画像を取得する走査電子顕微鏡手段と、

該走査電子顕微鏡手段で撮像して得た画像に前記観察対象の欠陥の像が含まれているか否かをチェックして前記観察対象の欠陥の像が含まれている場合には該観察対象の欠陥の像を用いて欠陥のモデルを作成する第1の欠陥モデル作成手段と、

前記走査電子顕微鏡手段で撮像して得た画像に前記観察対象の欠陥の像が含まれているか否かをチェックして前記観察対象の欠陥の像が含まれていない場合には前記光学式検査装置で前記試料からの反射・散乱光を受光した前記検出器からの検出信号を処理して検出した欠陥の情報を用いて前記観察対象欠陥のモデルを作成する第2の欠陥モデル作成手段と、

前記第1の欠陥モデル作成手段又は前記第2の欠陥モデル作成手段で作成された前記観察対象欠陥のモデルに対して前記光を照射したときに該欠陥モデルから発生する反射・散乱光を検出器で受光した場合の該検出器の検出値の候補を算出する検出値候補算出手段と、

該検出値候補算出手段で算出した前記検出器の検出値の候補と実際に前記光が照射された試料からの反射・散乱光を受光した検出器の検出値とを比較することにより前記観察対象の欠陥の高さ又は材質又は屈折率に関する情報を求めるパラメータ算出手段と

を備えることを特徴とする欠陥観察装置。

【請求項13】

前記検出値候補算出手段は、前記第1の欠陥モデル作成手段又は前記第2の欠陥モデル作成手段で作成された前記観察対象欠陥のモデルと前記試料からの反射・散乱光を受光した検出器からの検出信号を処理して検出した検査結果の情報を用いて計算モデルを作成し、該作成した計算モデルを用いて前記観察対象の欠陥に対する前記光学検査装置の検出値を算出することを特徴とする請求項12記載の欠陥観察装置。

【請求項14】

前記検出値候補算出手段は、前記第1の欠陥モデル作成手段又は前記第2の欠陥モデル作成手段で作成された前記観察対象欠陥のモデルを用いて散乱光強度分布を求め、該求めた散乱光強度分布に基づいて前記観察対象欠陥を解析して前記観察対象の欠陥の高さ又は材質又は屈折率に関する情報を求めることを特徴とする請求項12記載の欠陥観察装置。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図4C】

【図4D】

【図4E】

【図4F】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4A】

【図4B】

【図4C】

【図4D】

【図4E】

【図4F】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−237566(P2012−237566A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−104906(P2011−104906)

【出願日】平成23年5月10日(2011.5.10)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月10日(2011.5.10)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]