正方晶系ジルコニアを含む物品およびそれを製造するための方法

メソ細孔が組み込まれ、主要結晶相が正方晶系であるジルコニアを含む多孔性セラミック体を記載する。触媒のための担体として使用する場合、この多孔性セラミック体は、優れた耐破砕性および大きな全細孔容積を有する。この大きな全細孔容積は、触媒材料を堆積する担体の表面積の増加をもたらす。この担体の製造方法も記載する。

【発明の詳細な説明】

【技術分野】

【0001】

(発明の背景)

本発明は、成形された多孔性セラミック体およびそのセラミック体を製造するための方法に関する。より具体的には、本発明は、ジルコニアから作製した触媒担体に関する。

【背景技術】

【0002】

ジルコニアから物品を製造しようとする以前の試みが以下の特許および公開された国際特許出願に開示されている。「成形されたジルコニア粒子の調製(Preparation of Shaped Zirconia Particles)」と題する、米国特許第5,269,990号は、約4〜40重量%の水を含有する成形可能な混合物を得るようにジルコニア粉末をコロイド状ジルコニア水溶液または酸の水溶液と混合し、その混合物を成形し、そしてその成形された物品を約90℃を超える温度で加熱することにより、成形されたジルコニアの物品を作製する方法を記載する。「ジルコニアの成形品(Shaped Articles of Zirconia)」と題する国際特許出願第WO94/08914号は、焼成して所望の形状を有するジルコニアベースの物品を成形するのに適した、成形された未焼成体を作製する方法を開示する。そのプロセスは、水酸化ジルコニウムと、ジルコニアに熱的に分解することが可能な異なるジルコニウム化合物を含む少なくとも1つの結合剤とを混合する工程を包含する。「ジルコニア押出し成形物(Zirconia Extrudates)」と題する、国際特許出願第WO2004/065002号は、か焼したジルコニア押出し成形物を調製するためのプロセスに関する。この粒子状ジルコニアは、単斜晶系ジルコニア以外のジルコニアを15重量%しか含まない。

【発明の開示】

【課題を解決するための手段】

【0003】

(発明の要旨)

本発明者らは、特定の物理的特性を有する水酸化ジルコニウム粉末を使用して製造した多孔性セラミック体が、望ましい反応を促進するかまたは増大させるために化学プロセスで一般的に使用される触媒活性材料のための担体を製造するために使用できることを見出した。このセラミック体は、破砕に対して抵抗性があり、高温において熱的に安定であり、そしてその中にはメソ細孔が組込まれている。

【0004】

1つの実施形態では、本発明は、成形された多孔性セラミック体である。このセラミック体は、ジルコニアから作製され、3mmのペレットとして試験した場合に3.0kgより大きい破砕強度を有し、細孔径分布は、5nmと50nmとの間にピークがある少なくとも1つの主モードを有し、そしてこのジルコニアの主要結晶相は正方晶系である。

【0005】

別の実施形態では、本発明は、ジルコニアから作製される多孔性セラミック体を製造するためのプロセスであることができる。このプロセスは、以下の工程を包含する。アモルファス構造を有し、表面積が少なくとも300m2/gであり、平均細孔径が5nmと15nmとの間である、水酸化ジルコニウム粉末を提供する工程。液体、ならびに少なくとも1つの結合剤、押出助剤(extrusion agent)、安定剤、および少なくとも1つの分散剤からなる群から選択される1つ以上の添加剤を提供する工程。この水酸化ジルコニウム粉末とこの液体およびこの添加剤の少なくとも1つとを混合して、手作業で変形可能な塊を形成する工程。この変形可能な塊を複数の分離した物体へと成形する工程。次いで、3mmのペレットとして試験した場合に3.0kgより大きい平均破砕強度を有し、細孔径分布が、5nmと50nmとの間にピークがある少なくとも1つの主モードを有し、そしてこのジルコニアの主要結晶相が正方晶系であるセラミック体を生成するのに十分な温度で、十分な時間、この物体を焼結する工程。

【0006】

さらに別の実施形態では、本発明は、ジルコニアから作製される多孔性セラミック体を作製するプロセスであることができる。このプロセスは、以下の工程を包含する。安定剤を含み、アモルファス構造を有し、表面積が少なくとも300m2/gであり、平均細孔径が5nmと15nmとの間である、水酸化ジルコニウム粉末を提供する工程。液体、ならびに少なくとも1つの結合剤、押出助剤、および少なくとも1つの分散剤からなる群から選択される1つ以上の添加剤を提供する工程。この水酸化ジルコニウム粉末とこの液体およびこの添加剤のうちの少なくとも1つとを混合して、手作業で変形可能な塊を形成する工程。この変形可能な塊を複数の分離した物体へと成形する工程。次いで、3mmのペレットとして試験した場合に3.0kgより大きい平均破砕強度を有し、細孔径分布が、5nmと50nmとの間にピークがある少なくとも1つの主モードを有し、そしてこのジルコニアの主要結晶相が正方晶系であるセラミック体を生成するのに十分な温度で、十分な時間、この物体を焼結する工程。

【発明を実施するための最良の形態】

【0007】

(発明の詳細な説明)

成形された多孔性セラミック体は、触媒用途および吸着/脱着用途のような種々の化学プロセスにおいて使用される。複数のセラミック体を使用して触媒活性材料のための基体(本明細書中で、担体としても公知である)として機能させることは周知である。しかし、本発明の多孔性セラミック体は、いくつかの化学プロセスにおいて、そのセラミック体の上に触媒活性材料の層を堆積することなしに触媒として使用してもよい。表面積、破砕強度、および全細孔容積のようなこの担体の所望の物理的特性は、その担体が使用される工業プロセスの条件および要求によって強く影響され、そして/または決定される。担体を製造するために使用する出発物質、例えば、アルミナ、ジルコニア、またはチタニアは、生来的にその担体の特性に影響を及ぼす。上記の文献の中の教示により示されるように、ジルコニアから作製される特異的な担体が公知である。しかし、いくつかの触媒用途では、ジルコニアから作製される担体は、広くは使用されてこなかった。なぜなら、破砕強度、表面積、細孔容積と細孔径分布との間の妥協点を見出す必要があったからである。このことは、安定性は低いがより大表面積の正方晶系の結晶相よりはむしろ小表面積の単斜晶系の結晶相に変化し、そして/またはその結晶相として安定化することを好む従来のジルコニア担体に特徴的なことであった。従来の教示によれば、公知のジルコニア担体の全細孔容積および/または平均細孔径は、その担体の破砕強度が増加すると、小さくなるはずである。残念ながら、全細孔容積が小さくなり、平均細孔径が一定に維持されるにつれて、その担体の表面積は小さくなる。同様に、全細孔容積を一定に保ち、平均細孔径を大きくすると、表面積はまた小さくなる。全細孔容積と平均細孔径の両方を小さくすると、その表面積が小さくなることもある。表面積の減少は、その担体上に堆積することができる触媒材料の量を制限し、このことは、その触媒の効率に悪影響を及ぼす。逆に、全細孔容積と平均細孔径を大きくすると、その担体の破砕強度は、許容し難いレベル以下に落ちてしまうことがある。これらの明白な、そして従来許容されてきた制限にも拘わらず、本発明者らは、メソ細孔を担体内に組込むことによって、より優れた破砕強度を提供し、かつ十分な表面積を提供する成形された多孔性セラミック体、特に触媒材料のための担体を製造する方法を見出した。さらに、メソ細孔を組込むことで、このメソ細孔の中への、そしてメソ細孔から外への反応物および生成物の拡散が促進され、このことはその触媒の選択性の助けとなる。本明細書中で使用する場合、メソ細孔は、5nmと50nmとの間の直径を有する細孔と定義する。上記メソ細孔の組込みに由来すると考えられる全細孔容積の増加に起因して、この担体の表面積は、十分量の触媒材料の堆積を促すに十分である。さらに、このメソ細孔は、担体内の移動に対する抵抗性を低減する。このことは、好ましい。

【0008】

成形された多孔性セラミック体の3つの例を図1に示す。第1の形状20は、ほぼ球形の物体である。第2の形状22は、棒状のペレットである。第3の形状24は、輪(リング)としても公知の管形状の物体であり、この形状24は、長さ26、ほぼ一定の内径28およびほぼ一定の外径30を有する。所望の破砕強度、耐磨耗性、圧力低下、および/または所定の用途のために他の特性を提供する任意の形状が使用できる。本発明の成形されたセラミック体を生成するために使用するプロセスとしては、粉末からセラミック体を成形するために採用される任意のプロセス、例えば押出し、加圧成形、パンアグロメレーション(pan agglomeration)、油滴、および噴霧乾燥が挙げられる。

【0009】

図2は、本発明の多孔性セラミック体を生成するために使用することができるプロセスの例を開示する。工程32は、アモルファス構造を有し、表面積が少なくとも300m2/gであり、平均細孔径が5nmと15nmとの間であるという物理的特性を有する、水酸化ジルコニウム粉末を提供する工程を示す。本明細書中で使用する場合、「表面積」は、Journal of American Chemical Society 60(1938)309〜316頁に記載されるように、B.E.T.(Brunauer−Emmet−Teller)法により定量されるような表面積に関連すると理解するべきである。この表面積は、250℃で2時間、ガスを抜いた後に、Micromeriticsが製造したモデル、TriStar 3000分析器を使用して、定量した。工程34は、液体、ならびに結合剤、押出助剤、安定剤および分散剤の範疇の添加剤からの1つ以上の添加剤を提供する工程を包含する。所望の場合、1つの範疇からの1つより多くの添加剤、例えば1つより多くの結合剤および/または1つより多くの分散剤を選択してもよい。添加剤の数、量、および正確な組成は、その分離した物体を製造するために使用するプロセスによって一部は決定される。例えば、押出助剤の添加は、上記物体を押出しプロセスによって成形しない場合には、省略してもよい。工程36で開示するように、水酸化ジルコニウムの粉末を、上記液体、および上記添加剤の1つ以上と混合して、手作業で変形可能な塊を形成してもよい。この塊はまた、軟塊と記載されることがある。工程38は、この変形可能な塊を複数の分離した物体へと成形する工程を示す。工程40は、3mmのペレットとして試験した場合に3.0kgより大きい破砕強度を有し、細孔径分布が、5nmと50nmとの間に主モードを有し、そしてこの物体の主要結晶相が正方晶系であるという特徴を有するセラミック体を生成するのに十分な温度で、十分な時間、この物体を焼結する工程を示す。焼結が起こる時間と温度は、原材料の変動、分離した物体の形状および/もしくは物理的寸法、ならびに/または乾燥混合物を生成するために使用する処方に適応するよう調整するが、図1に開示する本発明の成形された多孔性セラミック体は、一般的に、450℃と650℃との間、例えば500℃、550℃または600℃で、少なくとも3時間、焼結する。この焼結温度は、毎分1℃〜5℃の速度で室温からその焼結温度まで温度を上昇させることにより、到達してもよい。

【0010】

触媒のための担体として使用することができる本発明の成形された多孔性セラミック体の実施形態は、3mmのペレットとして試験した場合に少なくとも3.0kgの破砕強度を有する。3.0kgの破砕強度は許容できるが、より高い破砕強度、例えば6.0kg、9.0kgおよび12.0kgが、特定の用途に対しては好ましい場合がある。このペレットは、直径が3mmで長さが6〜10mmである、細長い、円筒形状の物体である。図3を参照して、ペレットの破砕強度を以下のように定量する。始めに、アンビルとしても公知の鉄製のブロック44を固体および作業台の上面のような水平面45上に置く。適切なアンビルは、幅が2.0cm、奥行きが2.0cm、長さが4.0cmである。2.0cm×4.0cmのブロックの表面のうちの1つは、幅が0.6cm、高さが0.3cmであって、この鉄製のブロックの表面の長さと同じである1段高いプラットホーム46を備える。ペレット48を、このペレットの長さがアンビルの一段高い部分と直交し、かつ作業台の表面と平行であるように、この一段高いプラットホームの上に置く。可動式のプラテン50は、直径が約3.5cmである平らな表面52を有し、そして作業台の表面に平行に配向し、そして上記ペレットが置かれているアンビルのすぐ上に位置決めされる。このプラテンはロードセル54を備え、このロードセルが、プラテンによってもたらされる圧力を測定する。圧力記録装置56をこのロードセルに接続する。ペレットの破砕強度は、試験装置を動作させ、これによって、プラテンがペレットに接触し、次いで上記一段高いプラットホームを横切ってペレットを破砕するまで、このプラテンを毎分1.2cmの速度でペレットに向かって下側へ(矢印57を参照のこと)移動させることによって、作業者が定量する。このロードセルと記録装置とは、協働して、破砕動作の間、ペレット上にもたらされる圧力を検出して記録する。成形された多孔性セラミック体がペレットとして成形されていない場合には、そのセラミック体の破砕強度は、そのセラミック体を作製するために使用する原料を入手し、次いでペレットを形成し、そして上記の試験手順を使用することにより定量することができる。この破砕強度の値は、それが破砕されるときのセラミック体の形状や大きさにより影響されるので、破砕される物体は、直径が3mmで長さが6mm〜10mmである細長いペレットに限るべきである。複数のペレットの平均破砕強度を定量するために、20個の別個の、ランダムに選択したペレットの破砕強度を測定し、次いでその平均値を計算する。

【0011】

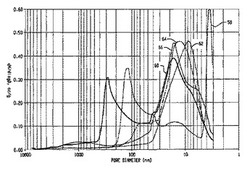

図4は、正方晶系ジルコニアから成形した、5つの異なる群の多孔体についての細孔径の分布を示すグラフである。各分布は、少なくとも主モードを有し、そして1つ以上の副モード(minor mode)を有することがある。主モードは、このグラフの縦軸上の最大値を有する、特定の分布の上向きに突き出た部分と定義することができる。このモードの頂点は、このモードのピークである。副モードの上向きに突き出た部分は、縦軸上の主モードの最大値よりは小さい、このグラフの縦軸上の極大値を有する。線58は、正方晶系ジルコニアから作製した従来の多孔性成形体で見出される細孔径の分布を示す。線60は、本発明の第1の実施形態に従う多孔性成形体で見出される細孔径の分布を示す。線62は、本発明の第2の実施形態に従う多孔性成形体で見出される細孔径の分布を示す。線64は、本発明の第3の実施形態に従う多孔性成形体で見出される細孔径の分布を示す。線66は、本発明の第4の実施形態に従う多孔性成形体で見出される細孔径の分布を示す。線60で示す、第1の実施形態に従う多孔性成形体内の細孔径分布は、17nmにピークがある主モード、および0.44ml/gの全細孔容積を有する。本明細書中第2のモードとしても記載することがある副モードは、約291nmにピークを有する。線62は、本発明の第2の実施形態の細孔径分布を示すが、この線62は、9nmにピークを有する主モード、および0.30ml/gの全細孔容積を有する。線64は、本発明の第3の実施形態の細孔径分布を示すが、この線64は、13nmにピークを有する主モード、および0.35ml/gの全細孔容積を有する。線66は、本発明の第4の実施形態の細孔径分布を示すが、この線66は、17nmにピークを有する主モード、および0.36ml/gの全細孔容積を有する。細孔の直径の分布を定量することにより入手可能となったデータに基づいて、5nm〜50nmの範囲の直径を有する細孔は、第1、第2、第3および第4の実施形態について、それぞれ、全細孔容積の56%、91%、83%および80%を占めると決定した。5nm〜50nmの範囲の直径を有する細孔に帰属できる全細孔容積の割合は、40%と低くてもよいが、50%、65%または80%のような高い割合が望ましい。対照的に、従来の成形体の細孔径の分布は線58で示されているが、この分布は、3nmと4nmとの間にピークを有する主モード、および0.32ml/gの全細孔容積を有する。副モードは、100nmと200nmとの間にピークを有する。本発明の多孔性成形体では、5nmと50nmとの間の直径を有する細孔をメソ細孔と上で定義したが、本発明の多孔性成形体では、メソ細孔の意図的な導入によって、破砕強度への影響を限定的なものにとどめつつ、成形体の全細孔容積が増加する。5nmと50nmとの間にピークを有する主モードを有する細孔径分布をもつ成形体は許容できるが、特定の実施形態では、本発明のセラミック体は、5nmと30nmとの間にピークを有する主モードおよび70nmを超えてピークを有する第2のモードを有する細孔径分布をもつ。1つの実施形態では、この分布は、8nmと25nmとの間にピークを有する主モードを有する。1つの実施形態では、本発明の成形体の全細孔容積は、少なくとも0.30ml/gである。別の実施形態では、全細孔容積は、少なくとも0.37ml/gである。平均細孔径および全細孔容積は、水銀多孔度計を使用して定量した。細孔径分布および全細孔容積を特性解析するために使用した装置は、Micromeriticsにより製造されたAutoPore IVであり、ソフトウェアはソフトウェア9500、バージョン1.07であった。

【0012】

所定の細孔径分布では、全細孔容積が増加すると、それに対応して上記成形体の表面積も増加する。本発明の1つの実施形態では、セラミック体の表面積は、少なくとも75m2/gとすることができる。別の実施形態では、表面積は、少なくとも100m2/gとすることができる。

【0013】

本発明のセラミック成形体は、主要結晶相が正方晶系であるジルコニアから作製することができる。本明細書中で使用する場合、語句「ジルコニアの主要結晶相」は、ジルコニアの全結晶相の少なくとも50重量%を占める、例えば正方晶系または単斜晶系のような結晶相を意味すると定義する。結晶相は、Philips X’Pertソフトウェアを利用し、そして高効率のX’Celerator検出器を備えたPhilipsのX線回折計を使用して決定する。走査範囲は、10〜80°2θであり、ステップサイズは0.167°2θである。正方晶系結晶相の重量%は、(a)正方晶系ZrO2のピークである2.96Åの格子面間隔(d−spacing)における強度を測定すること;(b)単斜晶系ZrO2のピークである3.16Åと2.84Åの格子面間隔における強度を測定すること;次いで(c)正方晶系のピークの強度を、単斜晶系のピークの強度と正方晶系のピークの強度との合計で除算すること、により決定する。強度は、ピーク高さ(cps)を測定し、次いで、X’Pertソフトウェア中のTreatment/Determine Background/Manual/Subtractオプションを使用して決定するバックグラウンドを減算することにより決定する。ジルコニアの結晶相の重量%は、セラミック体の焼結を完了し、室温(22℃と定義する)まで放冷してから決定する。このジルコニアの一部がアモルファスである場合、このアモルファス部分は、ジルコニアの主要結晶相の重量%を計算する際には考慮しない。1つの実施形態では、ジルコニアの結晶相の少なくとも50重量%が正方晶系である。別の実施形態では、ジルコニアの結晶相の少なくとも55重量%が正方晶系である。さらに別の実施形態では、ジルコニアの結晶相の少なくとも60重量%が正方晶系である。正方晶系の結晶相が存在すると、主として単斜晶系のジルコニアから同様に作製した成形体に比べて、成形体の表面積が増加する。正方晶系の相の割合が50重量%から60重量%、または80重量%またはさらには100重量%へ増加するにつれて、上記成形体の表面積は増加する。表面積を増大させることは、触媒活性材料のための担体として使用する場合、セラミック体の性能改善のために増大できる重要なパラメータである。

【0014】

このジルコニアの正方晶系相の熱安定性は、本発明のセラミック体の市場性に影響を及ぼす。主に正方晶系の結晶相を有してその中に組込まれた安定剤を含まない従来のセラミック体は、工業プロセスにおいてセラミック体が普通に直面する高温に曝露した場合に、全体が、または略全体的に単斜晶系の結晶相に容易に変換することが公知である。正方晶系の結晶相から単斜晶系の結晶相への変換は、単斜晶相への変換と同時に起きるセラミック体の破砕強度および表面積の生来的な減少の故に、望ましくない。

【0015】

本発明の実施形態は、主に正方晶系の結晶相を有する安定なセラミック体である。本明細書中で使用する場合、語句「安定なジルコニア」は、700℃まで15時間、セラミック体を加熱することによって引き起こされるセラミック体の表面積、全細孔容積および主要結晶相への変化が以下のパラメータ内にある、ジルコニアから作製されたセラミック体を意味する。つまり、このセラミック体の初期の表面積、全細孔容積および結晶相(これらは焼結後700℃に加熱する前に定量する)に対して、このセラミック体を700℃に15時間加熱すると、表面積が50%未満だけ減少し、全細孔容積が30%未満だけ減少し、そして主要結晶相は変化しない。

【0016】

この正方晶系結晶相の安定性は、1つ以上の安定剤(例えば、酸化ケイ素、酸化イットリウム、酸化ランタン、酸化タングステン、酸化マグネシウム、酸化カルシウム、または酸化セリウム)を添加することによって改善することができる。従来のジルコニアセラミック体は、シリカまたはアルミナが、結合剤として作用し、そして/または担体内に相互接続ネットワークを形成するように、担体を作製するために使用する原料中に15〜20重量%のシリカまたはアルミナを組み込んでいる。このような従来のジルコニアセラミック体とは対照的に、本発明のセラミック体を作製するために使用するシリカの量は、水酸化ジルコニウム粉末、液体および変形可能な塊を作製するのに使用する少なくとも1つの添加剤の全重量の10重量%未満、例えば5重量%未満、またはさらに2重量%とすることができる。シリカの量が比較的少量であるため、シリカの役割は、担体内の相互接続ネットワークを形成するよりはむしろ、正方晶系相を安定化することに限定される。セラミック体製造プロセスの間に別個の原料として安定剤を原料に添加する代わりに、この安定剤を、例えば、共沈技術を使用してジルコニウム粉末製造プロセス中に組み込んでもよい。これにより、この安定剤が水酸化ジルコニウム粉末の中に直接組み込むことが可能になる。安定剤を水酸化ジルコニウム粉末製造プロセスの中に直接組み込むことで、水酸化ジルコニウム粉末内での安定剤の分布が均一になりやすくなる。そうでなければ、安定剤を別個に添加する場合には、混合手順の間、比較的少量の安定剤が適切に分布することを確実にするように注意が必要である。

【0017】

化学反応器中で使用するための触媒を製造するために、触媒活性材料の薄層を本発明のセラミック担体の本体の表面上に堆積することができる。この触媒活性材料は、元素周期表の主族IまたはIIの元素の少なくとも1つ、遷移族IIIの元素、遷移族VIIIの元素、ランタンおよびスズからなる群から選択することができる。

【0018】

本発明の成形された多孔性セラミック担体の4つの実施形態を、以下のように生成した。

【0019】

実施例A

Manchester,EnglandのMEL Chemicalsから入手し、XZ01501/06と指定した水酸化ジルコニウム粉末の一定量を混合器の中に置いた。この粉末は、以下の物理的性質を有していた:アモルファス構造(X線回折分析により決定した);BET表面積 339m2/g(250℃で2時間、試料のガス抜きをした後で定量した);全細孔容積 0.49cc/g;平均細孔径 7.3nm;および粒径分布 D10は1.6μであり、D50は3.5μであり、そしてD90は8.5μであった。モデルTriStar 3000分析器を使用して、BET表面積および平均細孔径を定量した。以下の原料を水酸化ジルコニウムに添加した。ここですべての百分率は、粉末の重量を基準にしている。1.2重量%のCellosize QP 100 MH(Midland,Michigan,USAのDOW Chemical Companyより入手;これは有機結合剤である);および1.2重量%のポリエチレンオキシド押出助剤(DOW Chemical Companyより入手)。水酸化物粉末、有機結合剤および押出助剤を、1〜2分間、互いと乾燥混合して乾燥混合物を形成した。次いで、以下の原料をこの乾燥混合物に添加した:31.4重量%のNalco 2326(これはNaperville, Illinois,USAのNalco Companyより入手したシリカ安定剤である);16.6重量%のBacote 20(これはFlemington, New Jersey,USAのMEIより入手した無機結合剤である);0.8重量%の30重量%NH4OH水溶液(これは無機の塩基性分散剤である);1.7重量%のDispex A−40(Tarrytown,New York,USAのCiba Specialty Chemicals Corp.より入手:これは、有機分散剤である);および70.4重量%の水。ドライブレンドした材料を水、シリカ安定剤、無機結合剤、無機分散剤および有機分散剤と混合することにより、軟塊としても公知である、手作業で変形可能な塊を作成した。この軟塊が押出しをするのに適切な稠度を有するまで、この混合を続けた。押出し機を使用して、生素地として公知であり上記でペレットと呼んだ押出し成型品を生成した。この押出し成型品は、直径4.2mmおよび3mm〜10mmの範囲の長さを有した。このペレットを、空気中で一晩乾燥し、次いで80℃〜110℃で一晩乾燥し、次いで450℃〜600℃で焼結した。このペレットを、焼結炉の温度を毎分1℃−5℃の速度でゆっくり上昇させることにより焼結した。焼結後、このペレットの直径は、3mmであった。この細孔径の物理的特性解析は、17nmにピークを有する主モードおよび291nmにピークを有する副モードを示した。図4中の参照番号60を参照のこと。この押出し成型物の全細孔容積は、0.44ml/gであり、平板の破砕強度は、8.2kgであった。表面積は123m2/gであった。X線回折分析は、この押出し成型物の結晶相の68重量%が正方晶系であり、32重量%が単斜晶系であることを示した。このペレットを700℃に15時間加熱し、次いでそれを室温まで放冷したのちは、このペレットの結晶相は、58重量%が正方晶系であり、42重量%が単斜晶系であった。表面積は、35%だけ減少し、全細孔容積は、18%だけ減少した。

【0020】

実施例B

本発明の成形された多孔性セラミック担体の別の実施形態を、以下のようにして生成した。実施例Aに記載したのと同一の原料を使用し、Cellosize QP 100 MHおよびポリエチレンオキシド押出助剤を除く原料のすべてを混合して、手作業で変形可能な塊を形成した。次いで、Cellosizeおよびポリエチレノキシドを添加し、混合を続けて、上記原料のすべてを塊の中へ均一に分散させた。この塊から成形して焼結したペレットは、以下のような特徴を有した。細孔径分布は、9nmにピークを有する主モードを有していた。図4中の参照番号62を参照のこと。上記押出し成型物の全細孔容積は、0.30cc/gであり、平板破砕強度は、12.2kgであった。表面積は129m2/gであった。X線回折分析は、この押出し成型物の結晶相の61重量%が正方晶系であり、39重量%が単斜晶系であることを示した。このペレットを700℃に15時間加熱し、次いでそれを室温まで放冷したのちは、このペレットの主要結晶相は、50重量%が正方晶系であり、表面積は、33%だけ減少し、全細孔容積は、20%だけ減少した。

【0021】

実施例C

本発明の成形された多孔性セラミック担体の別の実施形態を、以下のようにして生成した。実施例Aに記載したのと同一の原料を使用し、水酸化ジルコニウム粉末、ポリエチレンオキシド押出助剤およびCellosize QP 100 MHを混合して、乾燥混合物を形成した。水およびNalco 2326をあらかじめ混合して溶液を形成し、次いでこの溶液を上記乾燥混合物に添加し手作業で変形可能な塊を形成した。この塊を混合しながら、Bacote 20(これは、30重量%NH4OH水溶液である)、およびDispex A−40を添加し、これにより押出しおよび焼結に供する材料を形成した。この塊から成形して焼結したペレットは、以下のような特徴を有した。細孔径分布は、13nmにピークを有する主モードを有していた。図4中の線64を参照のこと。上記押出し成型物の全細孔容積は、0.35ml/gであり、平板破砕強度は、11.9kgであった。表面積は125m2/gであった。X線回折分析は、この押出し成型物の結晶相の61重量%が正方晶系であり、39重量%が単斜晶系であることを示した。このペレットを700℃に15時間加熱し、次いでそれを室温まで放冷したのちは、このペレットの主要結晶相は、いまだ正方晶系であり、表面積は、31%だけ減少し、全細孔容積は、20%だけ減少した。

【0022】

実施例D

本発明の成形された多孔性セラミック担体の別の実施形態を、以下のようにして生成した。Manchester,EnglandのMEL Chemicalsから入手し、XZO1662/01と指定した水酸化ジルコニウム粉末の一定量を混合器の中に置いた。実施例A〜Cで使用した水酸化ジルコニウムとは対照的に、実施例Dで使用した水酸化ジルコニウムは、共沈技術によりすでに堆積した4重量%のシリカを含有していた。上で説明したように、このシリカは、担体の微結晶の正方晶系相の安定性を改善することができる。このシリカは、水酸化ジルコニウムの中に直接組み込まれているので、これまでの実施例で混合していたNalco 2326はこの混合物中には含めなかった。この粉末は、以下の物理的性質を有していた:アモルファス構造(X線回折分析により決定した);BET表面積 388m2/g(250℃で2時間、試料のガス抜きをした後で定量した);全細孔容積 0.76cc/g;平均細孔径 8.7nm;および粒径分布 D10は1.8μであり、D50は3.8μであり、そしてD90は7.2μであった。以下の原料を水酸化ジルコニウム粉末に添加した。ここですべての百分率は、粉末の重量を基準にしている。1.2重量%のCellosize QP 100 MH;および1.2重量%のポリエチレンオキシド。水酸化物粉末、有機結合剤および押出助剤を互いと1〜2分間乾燥混合して、乾燥混合物を形成した。次いで、以下の原料をこの乾燥混合物に添加した:16.6重量%のBacote 20;0.8重量%の30重量%NH4OH水溶液;および1.7重量%のDispex A−40。手作業で変形可能な塊を、ドライブレンドした材料を水、無機結合剤、無機分散剤および有機分散剤と混合することにより作成した。この軟塊が押出しをするのに適切な稠度を有するまで、この混合を続けた。押出し機を使用して、生素地として公知であり上記でペレットと呼んだ押出し成型品を生成した。この押出し成型品は、直径4.2mmおよび3mm〜10mmの範囲の長さを有した。次いで、実施例Aに記載したように、このペレットを乾燥して焼結した。焼結後、このペレットの直径は、3mmであった。この細孔径の物理的特徴は、17nmにピークを有する主モードを示した。図4中の参照番号66を参照のこと。上記押出し成型物の全細孔容積は、0.36ml/gであり、平板破砕強度は、7.4kgであった。表面積は157m2/gであった。X線回折分析は、この押出し成型物の結晶相の100重量%が正方晶系であることを示した。このペレットを700℃に15時間加熱し、次いでこれを室温まで放冷したのちは、このペレットの主要結晶相は、82重量%が正方晶系であった。表面積は、31%だけ減少し、全細孔容積は、8%だけ減少した。

【0023】

上記の説明は実施形態の例を説明したに過ぎないと考えるべきである。当業者および本発明を作製するかまたは使用する者は、本発明の改変を思い浮かべる。それゆえ、図面に示しそして上で説明した実施形態は、単に例示の目的のためのみのものであり、本発明の範囲を限定することは意図していないことを理解すべきである。本発明の範囲は、特許法の原則に従って解釈されるとおり前述の特許請求の範囲により定義される。

【図面の簡単な説明】

【0024】

【図1】本発明のプロセスにより製造できる物体の形状を開示する。

【図2】本発明の多孔性セラミック体を製造するために適したプロセスのためのプロセス工程を示す。

【図3】ペレットの破砕強度を決定するための試験装置の図である。

【図4】細孔径分布のグラフである。

【技術分野】

【0001】

(発明の背景)

本発明は、成形された多孔性セラミック体およびそのセラミック体を製造するための方法に関する。より具体的には、本発明は、ジルコニアから作製した触媒担体に関する。

【背景技術】

【0002】

ジルコニアから物品を製造しようとする以前の試みが以下の特許および公開された国際特許出願に開示されている。「成形されたジルコニア粒子の調製(Preparation of Shaped Zirconia Particles)」と題する、米国特許第5,269,990号は、約4〜40重量%の水を含有する成形可能な混合物を得るようにジルコニア粉末をコロイド状ジルコニア水溶液または酸の水溶液と混合し、その混合物を成形し、そしてその成形された物品を約90℃を超える温度で加熱することにより、成形されたジルコニアの物品を作製する方法を記載する。「ジルコニアの成形品(Shaped Articles of Zirconia)」と題する国際特許出願第WO94/08914号は、焼成して所望の形状を有するジルコニアベースの物品を成形するのに適した、成形された未焼成体を作製する方法を開示する。そのプロセスは、水酸化ジルコニウムと、ジルコニアに熱的に分解することが可能な異なるジルコニウム化合物を含む少なくとも1つの結合剤とを混合する工程を包含する。「ジルコニア押出し成形物(Zirconia Extrudates)」と題する、国際特許出願第WO2004/065002号は、か焼したジルコニア押出し成形物を調製するためのプロセスに関する。この粒子状ジルコニアは、単斜晶系ジルコニア以外のジルコニアを15重量%しか含まない。

【発明の開示】

【課題を解決するための手段】

【0003】

(発明の要旨)

本発明者らは、特定の物理的特性を有する水酸化ジルコニウム粉末を使用して製造した多孔性セラミック体が、望ましい反応を促進するかまたは増大させるために化学プロセスで一般的に使用される触媒活性材料のための担体を製造するために使用できることを見出した。このセラミック体は、破砕に対して抵抗性があり、高温において熱的に安定であり、そしてその中にはメソ細孔が組込まれている。

【0004】

1つの実施形態では、本発明は、成形された多孔性セラミック体である。このセラミック体は、ジルコニアから作製され、3mmのペレットとして試験した場合に3.0kgより大きい破砕強度を有し、細孔径分布は、5nmと50nmとの間にピークがある少なくとも1つの主モードを有し、そしてこのジルコニアの主要結晶相は正方晶系である。

【0005】

別の実施形態では、本発明は、ジルコニアから作製される多孔性セラミック体を製造するためのプロセスであることができる。このプロセスは、以下の工程を包含する。アモルファス構造を有し、表面積が少なくとも300m2/gであり、平均細孔径が5nmと15nmとの間である、水酸化ジルコニウム粉末を提供する工程。液体、ならびに少なくとも1つの結合剤、押出助剤(extrusion agent)、安定剤、および少なくとも1つの分散剤からなる群から選択される1つ以上の添加剤を提供する工程。この水酸化ジルコニウム粉末とこの液体およびこの添加剤の少なくとも1つとを混合して、手作業で変形可能な塊を形成する工程。この変形可能な塊を複数の分離した物体へと成形する工程。次いで、3mmのペレットとして試験した場合に3.0kgより大きい平均破砕強度を有し、細孔径分布が、5nmと50nmとの間にピークがある少なくとも1つの主モードを有し、そしてこのジルコニアの主要結晶相が正方晶系であるセラミック体を生成するのに十分な温度で、十分な時間、この物体を焼結する工程。

【0006】

さらに別の実施形態では、本発明は、ジルコニアから作製される多孔性セラミック体を作製するプロセスであることができる。このプロセスは、以下の工程を包含する。安定剤を含み、アモルファス構造を有し、表面積が少なくとも300m2/gであり、平均細孔径が5nmと15nmとの間である、水酸化ジルコニウム粉末を提供する工程。液体、ならびに少なくとも1つの結合剤、押出助剤、および少なくとも1つの分散剤からなる群から選択される1つ以上の添加剤を提供する工程。この水酸化ジルコニウム粉末とこの液体およびこの添加剤のうちの少なくとも1つとを混合して、手作業で変形可能な塊を形成する工程。この変形可能な塊を複数の分離した物体へと成形する工程。次いで、3mmのペレットとして試験した場合に3.0kgより大きい平均破砕強度を有し、細孔径分布が、5nmと50nmとの間にピークがある少なくとも1つの主モードを有し、そしてこのジルコニアの主要結晶相が正方晶系であるセラミック体を生成するのに十分な温度で、十分な時間、この物体を焼結する工程。

【発明を実施するための最良の形態】

【0007】

(発明の詳細な説明)

成形された多孔性セラミック体は、触媒用途および吸着/脱着用途のような種々の化学プロセスにおいて使用される。複数のセラミック体を使用して触媒活性材料のための基体(本明細書中で、担体としても公知である)として機能させることは周知である。しかし、本発明の多孔性セラミック体は、いくつかの化学プロセスにおいて、そのセラミック体の上に触媒活性材料の層を堆積することなしに触媒として使用してもよい。表面積、破砕強度、および全細孔容積のようなこの担体の所望の物理的特性は、その担体が使用される工業プロセスの条件および要求によって強く影響され、そして/または決定される。担体を製造するために使用する出発物質、例えば、アルミナ、ジルコニア、またはチタニアは、生来的にその担体の特性に影響を及ぼす。上記の文献の中の教示により示されるように、ジルコニアから作製される特異的な担体が公知である。しかし、いくつかの触媒用途では、ジルコニアから作製される担体は、広くは使用されてこなかった。なぜなら、破砕強度、表面積、細孔容積と細孔径分布との間の妥協点を見出す必要があったからである。このことは、安定性は低いがより大表面積の正方晶系の結晶相よりはむしろ小表面積の単斜晶系の結晶相に変化し、そして/またはその結晶相として安定化することを好む従来のジルコニア担体に特徴的なことであった。従来の教示によれば、公知のジルコニア担体の全細孔容積および/または平均細孔径は、その担体の破砕強度が増加すると、小さくなるはずである。残念ながら、全細孔容積が小さくなり、平均細孔径が一定に維持されるにつれて、その担体の表面積は小さくなる。同様に、全細孔容積を一定に保ち、平均細孔径を大きくすると、表面積はまた小さくなる。全細孔容積と平均細孔径の両方を小さくすると、その表面積が小さくなることもある。表面積の減少は、その担体上に堆積することができる触媒材料の量を制限し、このことは、その触媒の効率に悪影響を及ぼす。逆に、全細孔容積と平均細孔径を大きくすると、その担体の破砕強度は、許容し難いレベル以下に落ちてしまうことがある。これらの明白な、そして従来許容されてきた制限にも拘わらず、本発明者らは、メソ細孔を担体内に組込むことによって、より優れた破砕強度を提供し、かつ十分な表面積を提供する成形された多孔性セラミック体、特に触媒材料のための担体を製造する方法を見出した。さらに、メソ細孔を組込むことで、このメソ細孔の中への、そしてメソ細孔から外への反応物および生成物の拡散が促進され、このことはその触媒の選択性の助けとなる。本明細書中で使用する場合、メソ細孔は、5nmと50nmとの間の直径を有する細孔と定義する。上記メソ細孔の組込みに由来すると考えられる全細孔容積の増加に起因して、この担体の表面積は、十分量の触媒材料の堆積を促すに十分である。さらに、このメソ細孔は、担体内の移動に対する抵抗性を低減する。このことは、好ましい。

【0008】

成形された多孔性セラミック体の3つの例を図1に示す。第1の形状20は、ほぼ球形の物体である。第2の形状22は、棒状のペレットである。第3の形状24は、輪(リング)としても公知の管形状の物体であり、この形状24は、長さ26、ほぼ一定の内径28およびほぼ一定の外径30を有する。所望の破砕強度、耐磨耗性、圧力低下、および/または所定の用途のために他の特性を提供する任意の形状が使用できる。本発明の成形されたセラミック体を生成するために使用するプロセスとしては、粉末からセラミック体を成形するために採用される任意のプロセス、例えば押出し、加圧成形、パンアグロメレーション(pan agglomeration)、油滴、および噴霧乾燥が挙げられる。

【0009】

図2は、本発明の多孔性セラミック体を生成するために使用することができるプロセスの例を開示する。工程32は、アモルファス構造を有し、表面積が少なくとも300m2/gであり、平均細孔径が5nmと15nmとの間であるという物理的特性を有する、水酸化ジルコニウム粉末を提供する工程を示す。本明細書中で使用する場合、「表面積」は、Journal of American Chemical Society 60(1938)309〜316頁に記載されるように、B.E.T.(Brunauer−Emmet−Teller)法により定量されるような表面積に関連すると理解するべきである。この表面積は、250℃で2時間、ガスを抜いた後に、Micromeriticsが製造したモデル、TriStar 3000分析器を使用して、定量した。工程34は、液体、ならびに結合剤、押出助剤、安定剤および分散剤の範疇の添加剤からの1つ以上の添加剤を提供する工程を包含する。所望の場合、1つの範疇からの1つより多くの添加剤、例えば1つより多くの結合剤および/または1つより多くの分散剤を選択してもよい。添加剤の数、量、および正確な組成は、その分離した物体を製造するために使用するプロセスによって一部は決定される。例えば、押出助剤の添加は、上記物体を押出しプロセスによって成形しない場合には、省略してもよい。工程36で開示するように、水酸化ジルコニウムの粉末を、上記液体、および上記添加剤の1つ以上と混合して、手作業で変形可能な塊を形成してもよい。この塊はまた、軟塊と記載されることがある。工程38は、この変形可能な塊を複数の分離した物体へと成形する工程を示す。工程40は、3mmのペレットとして試験した場合に3.0kgより大きい破砕強度を有し、細孔径分布が、5nmと50nmとの間に主モードを有し、そしてこの物体の主要結晶相が正方晶系であるという特徴を有するセラミック体を生成するのに十分な温度で、十分な時間、この物体を焼結する工程を示す。焼結が起こる時間と温度は、原材料の変動、分離した物体の形状および/もしくは物理的寸法、ならびに/または乾燥混合物を生成するために使用する処方に適応するよう調整するが、図1に開示する本発明の成形された多孔性セラミック体は、一般的に、450℃と650℃との間、例えば500℃、550℃または600℃で、少なくとも3時間、焼結する。この焼結温度は、毎分1℃〜5℃の速度で室温からその焼結温度まで温度を上昇させることにより、到達してもよい。

【0010】

触媒のための担体として使用することができる本発明の成形された多孔性セラミック体の実施形態は、3mmのペレットとして試験した場合に少なくとも3.0kgの破砕強度を有する。3.0kgの破砕強度は許容できるが、より高い破砕強度、例えば6.0kg、9.0kgおよび12.0kgが、特定の用途に対しては好ましい場合がある。このペレットは、直径が3mmで長さが6〜10mmである、細長い、円筒形状の物体である。図3を参照して、ペレットの破砕強度を以下のように定量する。始めに、アンビルとしても公知の鉄製のブロック44を固体および作業台の上面のような水平面45上に置く。適切なアンビルは、幅が2.0cm、奥行きが2.0cm、長さが4.0cmである。2.0cm×4.0cmのブロックの表面のうちの1つは、幅が0.6cm、高さが0.3cmであって、この鉄製のブロックの表面の長さと同じである1段高いプラットホーム46を備える。ペレット48を、このペレットの長さがアンビルの一段高い部分と直交し、かつ作業台の表面と平行であるように、この一段高いプラットホームの上に置く。可動式のプラテン50は、直径が約3.5cmである平らな表面52を有し、そして作業台の表面に平行に配向し、そして上記ペレットが置かれているアンビルのすぐ上に位置決めされる。このプラテンはロードセル54を備え、このロードセルが、プラテンによってもたらされる圧力を測定する。圧力記録装置56をこのロードセルに接続する。ペレットの破砕強度は、試験装置を動作させ、これによって、プラテンがペレットに接触し、次いで上記一段高いプラットホームを横切ってペレットを破砕するまで、このプラテンを毎分1.2cmの速度でペレットに向かって下側へ(矢印57を参照のこと)移動させることによって、作業者が定量する。このロードセルと記録装置とは、協働して、破砕動作の間、ペレット上にもたらされる圧力を検出して記録する。成形された多孔性セラミック体がペレットとして成形されていない場合には、そのセラミック体の破砕強度は、そのセラミック体を作製するために使用する原料を入手し、次いでペレットを形成し、そして上記の試験手順を使用することにより定量することができる。この破砕強度の値は、それが破砕されるときのセラミック体の形状や大きさにより影響されるので、破砕される物体は、直径が3mmで長さが6mm〜10mmである細長いペレットに限るべきである。複数のペレットの平均破砕強度を定量するために、20個の別個の、ランダムに選択したペレットの破砕強度を測定し、次いでその平均値を計算する。

【0011】

図4は、正方晶系ジルコニアから成形した、5つの異なる群の多孔体についての細孔径の分布を示すグラフである。各分布は、少なくとも主モードを有し、そして1つ以上の副モード(minor mode)を有することがある。主モードは、このグラフの縦軸上の最大値を有する、特定の分布の上向きに突き出た部分と定義することができる。このモードの頂点は、このモードのピークである。副モードの上向きに突き出た部分は、縦軸上の主モードの最大値よりは小さい、このグラフの縦軸上の極大値を有する。線58は、正方晶系ジルコニアから作製した従来の多孔性成形体で見出される細孔径の分布を示す。線60は、本発明の第1の実施形態に従う多孔性成形体で見出される細孔径の分布を示す。線62は、本発明の第2の実施形態に従う多孔性成形体で見出される細孔径の分布を示す。線64は、本発明の第3の実施形態に従う多孔性成形体で見出される細孔径の分布を示す。線66は、本発明の第4の実施形態に従う多孔性成形体で見出される細孔径の分布を示す。線60で示す、第1の実施形態に従う多孔性成形体内の細孔径分布は、17nmにピークがある主モード、および0.44ml/gの全細孔容積を有する。本明細書中第2のモードとしても記載することがある副モードは、約291nmにピークを有する。線62は、本発明の第2の実施形態の細孔径分布を示すが、この線62は、9nmにピークを有する主モード、および0.30ml/gの全細孔容積を有する。線64は、本発明の第3の実施形態の細孔径分布を示すが、この線64は、13nmにピークを有する主モード、および0.35ml/gの全細孔容積を有する。線66は、本発明の第4の実施形態の細孔径分布を示すが、この線66は、17nmにピークを有する主モード、および0.36ml/gの全細孔容積を有する。細孔の直径の分布を定量することにより入手可能となったデータに基づいて、5nm〜50nmの範囲の直径を有する細孔は、第1、第2、第3および第4の実施形態について、それぞれ、全細孔容積の56%、91%、83%および80%を占めると決定した。5nm〜50nmの範囲の直径を有する細孔に帰属できる全細孔容積の割合は、40%と低くてもよいが、50%、65%または80%のような高い割合が望ましい。対照的に、従来の成形体の細孔径の分布は線58で示されているが、この分布は、3nmと4nmとの間にピークを有する主モード、および0.32ml/gの全細孔容積を有する。副モードは、100nmと200nmとの間にピークを有する。本発明の多孔性成形体では、5nmと50nmとの間の直径を有する細孔をメソ細孔と上で定義したが、本発明の多孔性成形体では、メソ細孔の意図的な導入によって、破砕強度への影響を限定的なものにとどめつつ、成形体の全細孔容積が増加する。5nmと50nmとの間にピークを有する主モードを有する細孔径分布をもつ成形体は許容できるが、特定の実施形態では、本発明のセラミック体は、5nmと30nmとの間にピークを有する主モードおよび70nmを超えてピークを有する第2のモードを有する細孔径分布をもつ。1つの実施形態では、この分布は、8nmと25nmとの間にピークを有する主モードを有する。1つの実施形態では、本発明の成形体の全細孔容積は、少なくとも0.30ml/gである。別の実施形態では、全細孔容積は、少なくとも0.37ml/gである。平均細孔径および全細孔容積は、水銀多孔度計を使用して定量した。細孔径分布および全細孔容積を特性解析するために使用した装置は、Micromeriticsにより製造されたAutoPore IVであり、ソフトウェアはソフトウェア9500、バージョン1.07であった。

【0012】

所定の細孔径分布では、全細孔容積が増加すると、それに対応して上記成形体の表面積も増加する。本発明の1つの実施形態では、セラミック体の表面積は、少なくとも75m2/gとすることができる。別の実施形態では、表面積は、少なくとも100m2/gとすることができる。

【0013】

本発明のセラミック成形体は、主要結晶相が正方晶系であるジルコニアから作製することができる。本明細書中で使用する場合、語句「ジルコニアの主要結晶相」は、ジルコニアの全結晶相の少なくとも50重量%を占める、例えば正方晶系または単斜晶系のような結晶相を意味すると定義する。結晶相は、Philips X’Pertソフトウェアを利用し、そして高効率のX’Celerator検出器を備えたPhilipsのX線回折計を使用して決定する。走査範囲は、10〜80°2θであり、ステップサイズは0.167°2θである。正方晶系結晶相の重量%は、(a)正方晶系ZrO2のピークである2.96Åの格子面間隔(d−spacing)における強度を測定すること;(b)単斜晶系ZrO2のピークである3.16Åと2.84Åの格子面間隔における強度を測定すること;次いで(c)正方晶系のピークの強度を、単斜晶系のピークの強度と正方晶系のピークの強度との合計で除算すること、により決定する。強度は、ピーク高さ(cps)を測定し、次いで、X’Pertソフトウェア中のTreatment/Determine Background/Manual/Subtractオプションを使用して決定するバックグラウンドを減算することにより決定する。ジルコニアの結晶相の重量%は、セラミック体の焼結を完了し、室温(22℃と定義する)まで放冷してから決定する。このジルコニアの一部がアモルファスである場合、このアモルファス部分は、ジルコニアの主要結晶相の重量%を計算する際には考慮しない。1つの実施形態では、ジルコニアの結晶相の少なくとも50重量%が正方晶系である。別の実施形態では、ジルコニアの結晶相の少なくとも55重量%が正方晶系である。さらに別の実施形態では、ジルコニアの結晶相の少なくとも60重量%が正方晶系である。正方晶系の結晶相が存在すると、主として単斜晶系のジルコニアから同様に作製した成形体に比べて、成形体の表面積が増加する。正方晶系の相の割合が50重量%から60重量%、または80重量%またはさらには100重量%へ増加するにつれて、上記成形体の表面積は増加する。表面積を増大させることは、触媒活性材料のための担体として使用する場合、セラミック体の性能改善のために増大できる重要なパラメータである。

【0014】

このジルコニアの正方晶系相の熱安定性は、本発明のセラミック体の市場性に影響を及ぼす。主に正方晶系の結晶相を有してその中に組込まれた安定剤を含まない従来のセラミック体は、工業プロセスにおいてセラミック体が普通に直面する高温に曝露した場合に、全体が、または略全体的に単斜晶系の結晶相に容易に変換することが公知である。正方晶系の結晶相から単斜晶系の結晶相への変換は、単斜晶相への変換と同時に起きるセラミック体の破砕強度および表面積の生来的な減少の故に、望ましくない。

【0015】

本発明の実施形態は、主に正方晶系の結晶相を有する安定なセラミック体である。本明細書中で使用する場合、語句「安定なジルコニア」は、700℃まで15時間、セラミック体を加熱することによって引き起こされるセラミック体の表面積、全細孔容積および主要結晶相への変化が以下のパラメータ内にある、ジルコニアから作製されたセラミック体を意味する。つまり、このセラミック体の初期の表面積、全細孔容積および結晶相(これらは焼結後700℃に加熱する前に定量する)に対して、このセラミック体を700℃に15時間加熱すると、表面積が50%未満だけ減少し、全細孔容積が30%未満だけ減少し、そして主要結晶相は変化しない。

【0016】

この正方晶系結晶相の安定性は、1つ以上の安定剤(例えば、酸化ケイ素、酸化イットリウム、酸化ランタン、酸化タングステン、酸化マグネシウム、酸化カルシウム、または酸化セリウム)を添加することによって改善することができる。従来のジルコニアセラミック体は、シリカまたはアルミナが、結合剤として作用し、そして/または担体内に相互接続ネットワークを形成するように、担体を作製するために使用する原料中に15〜20重量%のシリカまたはアルミナを組み込んでいる。このような従来のジルコニアセラミック体とは対照的に、本発明のセラミック体を作製するために使用するシリカの量は、水酸化ジルコニウム粉末、液体および変形可能な塊を作製するのに使用する少なくとも1つの添加剤の全重量の10重量%未満、例えば5重量%未満、またはさらに2重量%とすることができる。シリカの量が比較的少量であるため、シリカの役割は、担体内の相互接続ネットワークを形成するよりはむしろ、正方晶系相を安定化することに限定される。セラミック体製造プロセスの間に別個の原料として安定剤を原料に添加する代わりに、この安定剤を、例えば、共沈技術を使用してジルコニウム粉末製造プロセス中に組み込んでもよい。これにより、この安定剤が水酸化ジルコニウム粉末の中に直接組み込むことが可能になる。安定剤を水酸化ジルコニウム粉末製造プロセスの中に直接組み込むことで、水酸化ジルコニウム粉末内での安定剤の分布が均一になりやすくなる。そうでなければ、安定剤を別個に添加する場合には、混合手順の間、比較的少量の安定剤が適切に分布することを確実にするように注意が必要である。

【0017】

化学反応器中で使用するための触媒を製造するために、触媒活性材料の薄層を本発明のセラミック担体の本体の表面上に堆積することができる。この触媒活性材料は、元素周期表の主族IまたはIIの元素の少なくとも1つ、遷移族IIIの元素、遷移族VIIIの元素、ランタンおよびスズからなる群から選択することができる。

【0018】

本発明の成形された多孔性セラミック担体の4つの実施形態を、以下のように生成した。

【0019】

実施例A

Manchester,EnglandのMEL Chemicalsから入手し、XZ01501/06と指定した水酸化ジルコニウム粉末の一定量を混合器の中に置いた。この粉末は、以下の物理的性質を有していた:アモルファス構造(X線回折分析により決定した);BET表面積 339m2/g(250℃で2時間、試料のガス抜きをした後で定量した);全細孔容積 0.49cc/g;平均細孔径 7.3nm;および粒径分布 D10は1.6μであり、D50は3.5μであり、そしてD90は8.5μであった。モデルTriStar 3000分析器を使用して、BET表面積および平均細孔径を定量した。以下の原料を水酸化ジルコニウムに添加した。ここですべての百分率は、粉末の重量を基準にしている。1.2重量%のCellosize QP 100 MH(Midland,Michigan,USAのDOW Chemical Companyより入手;これは有機結合剤である);および1.2重量%のポリエチレンオキシド押出助剤(DOW Chemical Companyより入手)。水酸化物粉末、有機結合剤および押出助剤を、1〜2分間、互いと乾燥混合して乾燥混合物を形成した。次いで、以下の原料をこの乾燥混合物に添加した:31.4重量%のNalco 2326(これはNaperville, Illinois,USAのNalco Companyより入手したシリカ安定剤である);16.6重量%のBacote 20(これはFlemington, New Jersey,USAのMEIより入手した無機結合剤である);0.8重量%の30重量%NH4OH水溶液(これは無機の塩基性分散剤である);1.7重量%のDispex A−40(Tarrytown,New York,USAのCiba Specialty Chemicals Corp.より入手:これは、有機分散剤である);および70.4重量%の水。ドライブレンドした材料を水、シリカ安定剤、無機結合剤、無機分散剤および有機分散剤と混合することにより、軟塊としても公知である、手作業で変形可能な塊を作成した。この軟塊が押出しをするのに適切な稠度を有するまで、この混合を続けた。押出し機を使用して、生素地として公知であり上記でペレットと呼んだ押出し成型品を生成した。この押出し成型品は、直径4.2mmおよび3mm〜10mmの範囲の長さを有した。このペレットを、空気中で一晩乾燥し、次いで80℃〜110℃で一晩乾燥し、次いで450℃〜600℃で焼結した。このペレットを、焼結炉の温度を毎分1℃−5℃の速度でゆっくり上昇させることにより焼結した。焼結後、このペレットの直径は、3mmであった。この細孔径の物理的特性解析は、17nmにピークを有する主モードおよび291nmにピークを有する副モードを示した。図4中の参照番号60を参照のこと。この押出し成型物の全細孔容積は、0.44ml/gであり、平板の破砕強度は、8.2kgであった。表面積は123m2/gであった。X線回折分析は、この押出し成型物の結晶相の68重量%が正方晶系であり、32重量%が単斜晶系であることを示した。このペレットを700℃に15時間加熱し、次いでそれを室温まで放冷したのちは、このペレットの結晶相は、58重量%が正方晶系であり、42重量%が単斜晶系であった。表面積は、35%だけ減少し、全細孔容積は、18%だけ減少した。

【0020】

実施例B

本発明の成形された多孔性セラミック担体の別の実施形態を、以下のようにして生成した。実施例Aに記載したのと同一の原料を使用し、Cellosize QP 100 MHおよびポリエチレンオキシド押出助剤を除く原料のすべてを混合して、手作業で変形可能な塊を形成した。次いで、Cellosizeおよびポリエチレノキシドを添加し、混合を続けて、上記原料のすべてを塊の中へ均一に分散させた。この塊から成形して焼結したペレットは、以下のような特徴を有した。細孔径分布は、9nmにピークを有する主モードを有していた。図4中の参照番号62を参照のこと。上記押出し成型物の全細孔容積は、0.30cc/gであり、平板破砕強度は、12.2kgであった。表面積は129m2/gであった。X線回折分析は、この押出し成型物の結晶相の61重量%が正方晶系であり、39重量%が単斜晶系であることを示した。このペレットを700℃に15時間加熱し、次いでそれを室温まで放冷したのちは、このペレットの主要結晶相は、50重量%が正方晶系であり、表面積は、33%だけ減少し、全細孔容積は、20%だけ減少した。

【0021】

実施例C

本発明の成形された多孔性セラミック担体の別の実施形態を、以下のようにして生成した。実施例Aに記載したのと同一の原料を使用し、水酸化ジルコニウム粉末、ポリエチレンオキシド押出助剤およびCellosize QP 100 MHを混合して、乾燥混合物を形成した。水およびNalco 2326をあらかじめ混合して溶液を形成し、次いでこの溶液を上記乾燥混合物に添加し手作業で変形可能な塊を形成した。この塊を混合しながら、Bacote 20(これは、30重量%NH4OH水溶液である)、およびDispex A−40を添加し、これにより押出しおよび焼結に供する材料を形成した。この塊から成形して焼結したペレットは、以下のような特徴を有した。細孔径分布は、13nmにピークを有する主モードを有していた。図4中の線64を参照のこと。上記押出し成型物の全細孔容積は、0.35ml/gであり、平板破砕強度は、11.9kgであった。表面積は125m2/gであった。X線回折分析は、この押出し成型物の結晶相の61重量%が正方晶系であり、39重量%が単斜晶系であることを示した。このペレットを700℃に15時間加熱し、次いでそれを室温まで放冷したのちは、このペレットの主要結晶相は、いまだ正方晶系であり、表面積は、31%だけ減少し、全細孔容積は、20%だけ減少した。

【0022】

実施例D

本発明の成形された多孔性セラミック担体の別の実施形態を、以下のようにして生成した。Manchester,EnglandのMEL Chemicalsから入手し、XZO1662/01と指定した水酸化ジルコニウム粉末の一定量を混合器の中に置いた。実施例A〜Cで使用した水酸化ジルコニウムとは対照的に、実施例Dで使用した水酸化ジルコニウムは、共沈技術によりすでに堆積した4重量%のシリカを含有していた。上で説明したように、このシリカは、担体の微結晶の正方晶系相の安定性を改善することができる。このシリカは、水酸化ジルコニウムの中に直接組み込まれているので、これまでの実施例で混合していたNalco 2326はこの混合物中には含めなかった。この粉末は、以下の物理的性質を有していた:アモルファス構造(X線回折分析により決定した);BET表面積 388m2/g(250℃で2時間、試料のガス抜きをした後で定量した);全細孔容積 0.76cc/g;平均細孔径 8.7nm;および粒径分布 D10は1.8μであり、D50は3.8μであり、そしてD90は7.2μであった。以下の原料を水酸化ジルコニウム粉末に添加した。ここですべての百分率は、粉末の重量を基準にしている。1.2重量%のCellosize QP 100 MH;および1.2重量%のポリエチレンオキシド。水酸化物粉末、有機結合剤および押出助剤を互いと1〜2分間乾燥混合して、乾燥混合物を形成した。次いで、以下の原料をこの乾燥混合物に添加した:16.6重量%のBacote 20;0.8重量%の30重量%NH4OH水溶液;および1.7重量%のDispex A−40。手作業で変形可能な塊を、ドライブレンドした材料を水、無機結合剤、無機分散剤および有機分散剤と混合することにより作成した。この軟塊が押出しをするのに適切な稠度を有するまで、この混合を続けた。押出し機を使用して、生素地として公知であり上記でペレットと呼んだ押出し成型品を生成した。この押出し成型品は、直径4.2mmおよび3mm〜10mmの範囲の長さを有した。次いで、実施例Aに記載したように、このペレットを乾燥して焼結した。焼結後、このペレットの直径は、3mmであった。この細孔径の物理的特徴は、17nmにピークを有する主モードを示した。図4中の参照番号66を参照のこと。上記押出し成型物の全細孔容積は、0.36ml/gであり、平板破砕強度は、7.4kgであった。表面積は157m2/gであった。X線回折分析は、この押出し成型物の結晶相の100重量%が正方晶系であることを示した。このペレットを700℃に15時間加熱し、次いでこれを室温まで放冷したのちは、このペレットの主要結晶相は、82重量%が正方晶系であった。表面積は、31%だけ減少し、全細孔容積は、8%だけ減少した。

【0023】

上記の説明は実施形態の例を説明したに過ぎないと考えるべきである。当業者および本発明を作製するかまたは使用する者は、本発明の改変を思い浮かべる。それゆえ、図面に示しそして上で説明した実施形態は、単に例示の目的のためのみのものであり、本発明の範囲を限定することは意図していないことを理解すべきである。本発明の範囲は、特許法の原則に従って解釈されるとおり前述の特許請求の範囲により定義される。

【図面の簡単な説明】

【0024】

【図1】本発明のプロセスにより製造できる物体の形状を開示する。

【図2】本発明の多孔性セラミック体を製造するために適したプロセスのためのプロセス工程を示す。

【図3】ペレットの破砕強度を決定するための試験装置の図である。

【図4】細孔径分布のグラフである。

【特許請求の範囲】

【請求項1】

ジルコニアを含む成形された多孔性セラミック体であって、3mmのペレットとして試験した場合に3.0kgより大きい破砕強度を有し、細孔径分布は、5nmと50nmとの間にピークがある少なくとも1つの主モードを有し、そして前記ジルコニアの主要結晶相は正方晶系である、セラミック体。

【請求項2】

前記ジルコニアの結晶相の少なくとも50重量%が正方晶系である、請求項1に記載のセラミック体。

【請求項3】

前記ジルコニアの結晶相の少なくとも55重量%が正方晶系である、請求項2に記載のセラミック体。

【請求項4】

前記ジルコニアの結晶相の少なくとも60重量%が正方晶系である、請求項3に記載のセラミック体。

【請求項5】

6.0kgより大きい破砕強度を有する、請求項1に記載のセラミック体。

【請求項6】

前記破砕強度が9.0kgを超える、請求項5に記載のセラミック体。

【請求項7】

前記破砕強度が12.0kgを超える、請求項6に記載のセラミック体。

【請求項8】

前記細孔径分布がさらに70nmよりも大きいピークを有する第2のモードを含む、請求項1に記載のセラミック体。

【請求項9】

前記主モードのピークが5nmと30nmとの間にある、請求項1に記載のセラミック体。

【請求項10】

前記主モードのピークが8nmと25nmとの間にある、請求項9に記載のセラミック体。

【請求項11】

前記セラミック体が0.30ml/gを超える全細孔容積を有する、請求項1に記載のセラミック体。

【請求項12】

前記セラミック体が0.37ml/gを超える全細孔容積を有する、請求項11に記載のセラミック体。

【請求項13】

5nm〜50nmの範囲の直径を有する細孔が前記全細孔容積の少なくとも40%を占める、請求項11に記載のセラミック体。

【請求項14】

5nm〜50nmの範囲の直径を有する細孔が前記全細孔容積の少なくとも50%を占める、請求項13に記載のセラミック体。

【請求項15】

5nm〜50nmの範囲の直径を有する細孔が前記全細孔容積の少なくとも65%を占める、請求項14に記載のセラミック体。

【請求項16】

前記セラミック体が、前記セラミック体の上に堆積した触媒活性材料の層をさらに含む、請求項1に記載のセラミック体。

【請求項17】

前記触媒活性材料が、元素周期表の主族IまたはIIの元素の少なくとも1つ、遷移族IIIの元素、遷移族VIIIの元素、ランタンおよびスズからなる群から選択される、請求項16に記載のセラミック体。

【請求項18】

75m2/gより大きい表面積を有する、請求項1に記載のセラミック体。

【請求項19】

100m2/gより大きい表面積を有する、請求項18に記載のセラミック体。

【請求項20】

ジルコニアを含む複数の多孔性セラミック体を作製するためのプロセスであって、

(a)アモルファス構造を有し、表面積が少なくとも300m2/gであり、平均細孔径が5nmと15nmとの間である、水酸化ジルコニウム粉末を提供する工程;

(b)液体、ならびに結合剤、押出助剤、安定剤、および分散剤からなる群から選択される1つ以上の添加剤を提供する工程;

(c)前記水酸化ジルコニウム粉末と前記液体および前記添加剤の少なくとも1つとを混合して、手作業で変形可能な塊を形成する工程;

(d)前記変形可能な塊を複数の分離した物体へと成形する工程;ならびに

(e)3mmのペレットとして試験した場合に3.0kgより大きい平均破砕強度を有し、細孔径分布が、5nmと50nmとの間にピークがある少なくとも1つの主モードを有し、そして前記ジルコニアの主要結晶相が正方晶系であるセラミック体を生成するのに十分な温度で、十分な時間、前記物体を焼結する工程、を包含する、プロセス。

【請求項21】

前記セラミック体が、6.0kgより大きい平均破砕強度を有する、請求項20に記載のプロセス。

【請求項22】

前記破砕強度が、9.0kgを超える、請求項21に記載のプロセス。

【請求項23】

前記破砕強度が、12.0kgを超える、請求項22に記載のプロセス。

【請求項24】

前記ジルコニアの結晶相の少なくとも50重量%が正方晶系である、請求項20に記載のプロセス。

【請求項25】

前記ジルコニアの結晶相の少なくとも55重量%が正方晶系である、請求項24に記載のプロセス。

【請求項26】

前記ジルコニアの結晶相の少なくとも60重量%が正方晶系である、請求項25に記載のプロセス。

【請求項27】

前記焼結したセラミック体の上に、触媒活性材料の層を堆積する工程をさらに包含する、請求項20に記載のプロセス。

【請求項28】

前記触媒活性材料が、元素周期表の主族IまたはIIの元素の少なくとも1つ、遷移族IIIの元素、遷移族VIIIの元素、ランタンおよびスズからなる群から選択される、請求項27に記載のプロセス。

【請求項29】

前記液体が水溶液を含む、請求項20に記載のプロセス。

【請求項30】

前記液体が水を含む、請求項29に記載のプロセス。

【請求項31】

前記成形する工程が、押出し、噴霧乾燥、パンアグロメレーション、油滴および加圧成形からなる群から選択されるプロセスの1つ以上を包含する、請求項20に記載のプロセス。

【請求項32】

前記結合剤が有機結合剤を含む、請求項20に記載のプロセス。

【請求項33】

前記結合剤が無機結合剤を含む、請求項20に記載のプロセス。

【請求項34】

前記分散剤が第1の分散剤を含み、そして前記第1の分散剤が有機分散剤である、請求項20に記載のプロセス。

【請求項35】

前記分散剤がさらに第2の分散剤を含み、そして前記第2の分散剤が無機分散剤である、請求項34に記載のプロセス。

【請求項36】

前記焼結する工程が、前記セラミック体を少なくとも550℃の温度で少なくとも3時間、焼結する工程を包含する、請求項20に記載のプロセス。

【請求項37】

前記安定剤が、酸化ケイ素、酸化イットリウム、酸化ランタン、酸化タングステン、酸化マグネシウム、酸化カルシウム、または酸化セリウムからなる群から選択される、請求項20に記載のプロセス。

【請求項38】

ジルコニアを含む複数の多孔性セラミック体を作製するためのプロセスであって、

(a)安定剤を含む水酸化ジルコニウム粉末を提供する工程であって、前記粉末がアモルファス構造を有し、表面積が少なくとも300m2/gであり、平均細孔径が5nmと15nmとの間である、工程;

(b)液体、ならびに結合剤、押出助剤および分散剤からなる群から選択される1つ以上の添加剤を提供する工程;

(c)前記水酸化ジルコニウム粉末と前記液体および前記添加剤のうちの少なくとも1つとを混合して、手作業で変形可能な塊を形成する工程;

(d)前記変形可能な塊を複数の分離した物体へと成形する工程;ならびに

(e)3mmのペレットとして試験した場合に3.0kgより大きい平均破砕強度を有し、細孔径分布が、5nmと50nmとの間にピークがある少なくとも1つの主モードを有し、そして前記ジルコニアの主要結晶相が正方晶系であるセラミック体を生成するのに十分な温度で、十分な時間、前記物体を焼結する工程、を包含する、プロセス。

【請求項39】

前記水酸化ジルコニウム粉末が、共沈技術によって堆積された安定剤を含む、請求項38に記載のプロセス。

【請求項40】

前記安定剤が、酸化ケイ素、酸化イットリウム、酸化ランタン、酸化タングステン、酸化マグネシウム、酸化カルシウム、または酸化セリウムからなる群から選択される、請求項38に記載のプロセス。

【請求項41】

前記安定剤が、前記水酸化ジルコニウム粉末、液体および少なくとも1つの添加剤の全重量の10重量%未満を占める、請求項38に記載のプロセス。

【請求項42】

前記安定剤が、前記水酸化ジルコニウム粉末、液体および少なくとも1つの添加剤の全重量の5重量%未満を占める、請求項41に記載のプロセス。

【請求項43】

前記安定剤が、前記水酸化ジルコニウム粉末、液体および少なくとも1つの添加剤の全重量の2重量%未満を占める、請求項42に記載のプロセス。

【請求項1】

ジルコニアを含む成形された多孔性セラミック体であって、3mmのペレットとして試験した場合に3.0kgより大きい破砕強度を有し、細孔径分布は、5nmと50nmとの間にピークがある少なくとも1つの主モードを有し、そして前記ジルコニアの主要結晶相は正方晶系である、セラミック体。

【請求項2】

前記ジルコニアの結晶相の少なくとも50重量%が正方晶系である、請求項1に記載のセラミック体。

【請求項3】

前記ジルコニアの結晶相の少なくとも55重量%が正方晶系である、請求項2に記載のセラミック体。

【請求項4】

前記ジルコニアの結晶相の少なくとも60重量%が正方晶系である、請求項3に記載のセラミック体。

【請求項5】

6.0kgより大きい破砕強度を有する、請求項1に記載のセラミック体。

【請求項6】

前記破砕強度が9.0kgを超える、請求項5に記載のセラミック体。

【請求項7】

前記破砕強度が12.0kgを超える、請求項6に記載のセラミック体。

【請求項8】

前記細孔径分布がさらに70nmよりも大きいピークを有する第2のモードを含む、請求項1に記載のセラミック体。

【請求項9】

前記主モードのピークが5nmと30nmとの間にある、請求項1に記載のセラミック体。

【請求項10】

前記主モードのピークが8nmと25nmとの間にある、請求項9に記載のセラミック体。

【請求項11】

前記セラミック体が0.30ml/gを超える全細孔容積を有する、請求項1に記載のセラミック体。

【請求項12】

前記セラミック体が0.37ml/gを超える全細孔容積を有する、請求項11に記載のセラミック体。

【請求項13】

5nm〜50nmの範囲の直径を有する細孔が前記全細孔容積の少なくとも40%を占める、請求項11に記載のセラミック体。

【請求項14】

5nm〜50nmの範囲の直径を有する細孔が前記全細孔容積の少なくとも50%を占める、請求項13に記載のセラミック体。

【請求項15】

5nm〜50nmの範囲の直径を有する細孔が前記全細孔容積の少なくとも65%を占める、請求項14に記載のセラミック体。

【請求項16】

前記セラミック体が、前記セラミック体の上に堆積した触媒活性材料の層をさらに含む、請求項1に記載のセラミック体。

【請求項17】

前記触媒活性材料が、元素周期表の主族IまたはIIの元素の少なくとも1つ、遷移族IIIの元素、遷移族VIIIの元素、ランタンおよびスズからなる群から選択される、請求項16に記載のセラミック体。

【請求項18】

75m2/gより大きい表面積を有する、請求項1に記載のセラミック体。

【請求項19】

100m2/gより大きい表面積を有する、請求項18に記載のセラミック体。

【請求項20】

ジルコニアを含む複数の多孔性セラミック体を作製するためのプロセスであって、

(a)アモルファス構造を有し、表面積が少なくとも300m2/gであり、平均細孔径が5nmと15nmとの間である、水酸化ジルコニウム粉末を提供する工程;

(b)液体、ならびに結合剤、押出助剤、安定剤、および分散剤からなる群から選択される1つ以上の添加剤を提供する工程;

(c)前記水酸化ジルコニウム粉末と前記液体および前記添加剤の少なくとも1つとを混合して、手作業で変形可能な塊を形成する工程;

(d)前記変形可能な塊を複数の分離した物体へと成形する工程;ならびに

(e)3mmのペレットとして試験した場合に3.0kgより大きい平均破砕強度を有し、細孔径分布が、5nmと50nmとの間にピークがある少なくとも1つの主モードを有し、そして前記ジルコニアの主要結晶相が正方晶系であるセラミック体を生成するのに十分な温度で、十分な時間、前記物体を焼結する工程、を包含する、プロセス。

【請求項21】

前記セラミック体が、6.0kgより大きい平均破砕強度を有する、請求項20に記載のプロセス。

【請求項22】

前記破砕強度が、9.0kgを超える、請求項21に記載のプロセス。

【請求項23】

前記破砕強度が、12.0kgを超える、請求項22に記載のプロセス。

【請求項24】

前記ジルコニアの結晶相の少なくとも50重量%が正方晶系である、請求項20に記載のプロセス。

【請求項25】

前記ジルコニアの結晶相の少なくとも55重量%が正方晶系である、請求項24に記載のプロセス。

【請求項26】

前記ジルコニアの結晶相の少なくとも60重量%が正方晶系である、請求項25に記載のプロセス。

【請求項27】

前記焼結したセラミック体の上に、触媒活性材料の層を堆積する工程をさらに包含する、請求項20に記載のプロセス。

【請求項28】

前記触媒活性材料が、元素周期表の主族IまたはIIの元素の少なくとも1つ、遷移族IIIの元素、遷移族VIIIの元素、ランタンおよびスズからなる群から選択される、請求項27に記載のプロセス。

【請求項29】

前記液体が水溶液を含む、請求項20に記載のプロセス。

【請求項30】

前記液体が水を含む、請求項29に記載のプロセス。

【請求項31】

前記成形する工程が、押出し、噴霧乾燥、パンアグロメレーション、油滴および加圧成形からなる群から選択されるプロセスの1つ以上を包含する、請求項20に記載のプロセス。

【請求項32】

前記結合剤が有機結合剤を含む、請求項20に記載のプロセス。

【請求項33】

前記結合剤が無機結合剤を含む、請求項20に記載のプロセス。

【請求項34】

前記分散剤が第1の分散剤を含み、そして前記第1の分散剤が有機分散剤である、請求項20に記載のプロセス。

【請求項35】

前記分散剤がさらに第2の分散剤を含み、そして前記第2の分散剤が無機分散剤である、請求項34に記載のプロセス。

【請求項36】

前記焼結する工程が、前記セラミック体を少なくとも550℃の温度で少なくとも3時間、焼結する工程を包含する、請求項20に記載のプロセス。

【請求項37】

前記安定剤が、酸化ケイ素、酸化イットリウム、酸化ランタン、酸化タングステン、酸化マグネシウム、酸化カルシウム、または酸化セリウムからなる群から選択される、請求項20に記載のプロセス。

【請求項38】

ジルコニアを含む複数の多孔性セラミック体を作製するためのプロセスであって、

(a)安定剤を含む水酸化ジルコニウム粉末を提供する工程であって、前記粉末がアモルファス構造を有し、表面積が少なくとも300m2/gであり、平均細孔径が5nmと15nmとの間である、工程;

(b)液体、ならびに結合剤、押出助剤および分散剤からなる群から選択される1つ以上の添加剤を提供する工程;

(c)前記水酸化ジルコニウム粉末と前記液体および前記添加剤のうちの少なくとも1つとを混合して、手作業で変形可能な塊を形成する工程;

(d)前記変形可能な塊を複数の分離した物体へと成形する工程;ならびに

(e)3mmのペレットとして試験した場合に3.0kgより大きい平均破砕強度を有し、細孔径分布が、5nmと50nmとの間にピークがある少なくとも1つの主モードを有し、そして前記ジルコニアの主要結晶相が正方晶系であるセラミック体を生成するのに十分な温度で、十分な時間、前記物体を焼結する工程、を包含する、プロセス。

【請求項39】

前記水酸化ジルコニウム粉末が、共沈技術によって堆積された安定剤を含む、請求項38に記載のプロセス。

【請求項40】

前記安定剤が、酸化ケイ素、酸化イットリウム、酸化ランタン、酸化タングステン、酸化マグネシウム、酸化カルシウム、または酸化セリウムからなる群から選択される、請求項38に記載のプロセス。

【請求項41】

前記安定剤が、前記水酸化ジルコニウム粉末、液体および少なくとも1つの添加剤の全重量の10重量%未満を占める、請求項38に記載のプロセス。

【請求項42】

前記安定剤が、前記水酸化ジルコニウム粉末、液体および少なくとも1つの添加剤の全重量の5重量%未満を占める、請求項41に記載のプロセス。

【請求項43】

前記安定剤が、前記水酸化ジルコニウム粉末、液体および少なくとも1つの添加剤の全重量の2重量%未満を占める、請求項42に記載のプロセス。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公表番号】特表2009−525179(P2009−525179A)

【公表日】平成21年7月9日(2009.7.9)

【国際特許分類】

【出願番号】特願2008−553392(P2008−553392)

【出願日】平成19年2月1日(2007.2.1)

【国際出願番号】PCT/US2007/002999

【国際公開番号】WO2007/092367

【国際公開日】平成19年8月16日(2007.8.16)

【出願人】(593150863)サン−ゴバン セラミックス アンド プラスティクス,インコーポレイティド (139)

【Fターム(参考)】

【公表日】平成21年7月9日(2009.7.9)

【国際特許分類】

【出願日】平成19年2月1日(2007.2.1)

【国際出願番号】PCT/US2007/002999

【国際公開番号】WO2007/092367

【国際公開日】平成19年8月16日(2007.8.16)

【出願人】(593150863)サン−ゴバン セラミックス アンド プラスティクス,インコーポレイティド (139)

【Fターム(参考)】

[ Back to top ]