正極、非水電解質電池及び電池パック

【課題】エネルギー密度が大きく、かつ充放電サイクルにおける抵抗上昇が小さい正極並びに非水電解質電池と、この非水電解質電池を有する電池パックとを提供する。

【解決手段】LixNi1−a−bCoaMnbMcO2(0.9<x≦1.25、0<a≦0.4、0<b≦0.45、0≦c≦0.1、MはMg,Al,Si,Ti,Zn,Zr,Ca及びSnの中から選ばれる少なくとも1種の元素をあらわす)及び/またはLixNi1−a−cCoaMcO2(0.9<x≦1.25、0<a≦0.4、0≦c≦0.1、MはMg,Al,Si,Ti,Zn,Zr,Ca及びSnの中から選ばれる少なくとも1種の元素をあらわす)を含む正極活物質を含有し、かつ正極活物質層表面についてCuKαを線源とするX線回折パターンにおける下記(1)式で表される強度比が0.25以上0.7以下である正極活物質層と、

前記正極活物質層が形成される正極集電体と

を備えることを特徴とする正極。

I2/I1 (1)

【解決手段】LixNi1−a−bCoaMnbMcO2(0.9<x≦1.25、0<a≦0.4、0<b≦0.45、0≦c≦0.1、MはMg,Al,Si,Ti,Zn,Zr,Ca及びSnの中から選ばれる少なくとも1種の元素をあらわす)及び/またはLixNi1−a−cCoaMcO2(0.9<x≦1.25、0<a≦0.4、0≦c≦0.1、MはMg,Al,Si,Ti,Zn,Zr,Ca及びSnの中から選ばれる少なくとも1種の元素をあらわす)を含む正極活物質を含有し、かつ正極活物質層表面についてCuKαを線源とするX線回折パターンにおける下記(1)式で表される強度比が0.25以上0.7以下である正極活物質層と、

前記正極活物質層が形成される正極集電体と

を備えることを特徴とする正極。

I2/I1 (1)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、正極、非水電解質電池及び電池パックに関するものである。

【背景技術】

【0002】

非水電解質二次電池の電極は、例えば、活物質に導電剤および結着剤を添加し、これらを適当な溶媒に懸濁させ、この懸濁物(スラリー)を集電体に塗布、乾燥、プレスすることにより作製されることが知られている。また、この電極作製における懸濁物作製工程時の分散条件、懸濁物の塗布条件、その後のプレス条件によって電極活物質の面配向性が変化し、この面配向性が電池性能に大きな影響を及ぼすことが知られている。

【0003】

例えば、特許文献1は、正極活物質層表面についてCuKαを線源とするX線回折における(104)面の回折ピーク強度I(104)と、(003)面の回折ピーク強度I(003)との強度比I(104)/I(003)を0.025以上にすると、電極密度が低下するため、その強度比を0.005以上0.025未満にすることを開示している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−168434号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、エネルギー密度が大きく、かつ充放電サイクルにおける抵抗上昇が小さい正極並びに非水電解質電池と、この非水電解質電池を有する電池パックとを提供することを目的とする。

【課題を解決するための手段】

【0006】

実施形態に係る正極は、LixNi1−a−bCoaMnbMcO2(0.9<x≦1.25、0<a≦0.4、0<b≦0.45、0≦c≦0.1、MはMg,Al,Si,Ti,Zn,Zr,Ca及びSnの中から選ばれる少なくとも1種の元素をあらわす)及び/またはLixNi1−a−cCoaMcO2(0.9<x≦1.25、0<a≦0.4、0≦c≦0.1、MはMg,Al,Si,Ti,Zn,Zr,Ca及びSnの中から選ばれる少なくとも1種の元素をあらわす)を含む正極活物質を含有し、かつ正極活物質層表面についてCuKαを線源とするX線回折パターンにおける下記(1)式で表される強度比が0.25以上0.7以下である正極活物質層と、

前記正極活物質層が形成される正極集電体と

を備えることを特徴とする。

【0007】

I2/I1 (1)

但し、I1は、前記X線回折パターンの2θが15°以上25°以下の範囲に現れるメインピークの強度で、I2は前記X線回折パターンの2θが40°以上50°以下の範囲に現れるメインピークの強度である。

【0008】

実施形態に係る正極は、LixNi1−a−bCoaMnbMcO2(0.9<x≦1.25、0<a≦0.4、0<b≦0.45、0≦c≦0.1、MはMg,Al,Si,Ti,Zn,Zr,Ca及びSnの中から選ばれる少なくとも1種の元素をあらわす)を含む正極活物質を含有し、かつ正極活物質層表面についてCuKαを線源とするX線回折パターンにおける下記(1)式で表される強度比が0.25以上0.7以下である正極活物質層と、

前記正極活物質層が形成される正極集電体と

を備えることを特徴とする。

【0009】

I2/I1 (1)

但し、I1は、前記X線回折パターンの2θが15°以上25°以下の範囲に現れるメインピークの強度で、I2は前記X線回折パターンの2θが40°以上50°以下の範囲に現れるメインピークの強度である。

【0010】

また、実施形態に係る正極は、LixNi1−a−cCoaMcO2(0.9<x≦1.25、0<a≦0.4、0≦c≦0.1、MはMg,Al,Si,Ti,Zn,Zr,Ca及びSnの中から選ばれる少なくとも1種の元素をあらわす)を含む正極活物質を含有し、かつ正極活物質層表面についてCuKαを線源とするX線回折パターンにおける前記(1)式で表される強度比が0.25以上0.7以下である正極活物質層と、

前記正極活物質層が形成される正極集電体と

を備えることを特徴とする。

【0011】

実施形態に係る非水電解質電池は、いずれかの実施形態に係る正極と、負極と、非水電解質とを備えることを特徴とする。

【0012】

実施形態に係る電池パックは、前記非水電解質電池を有することを特徴とする。

【発明の効果】

【0013】

以上詳述したように本発明によれば、エネルギー密度が大きく、かつ充放電サイクルにおける抵抗上昇が小さい正極並びに非水電解質電池と、この非水電解質電池を有する電池パックとを提供することができる。

【図面の簡単な説明】

【0014】

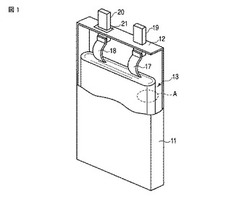

【図1】実施形態に係る非水電解質電池の部分切欠斜視図。

【図2】図2のA部の拡大断面図。

【図3】実施形態に係る電池パックの分解斜視図。

【図4】図3の電池パックの電気回路を示すブロック図。

【図5】実施例A−1の正極のX線回折パターンを示す図。

【図6】実施例A−1の正極の電子顕微鏡写真を示す図。

【図7】比較例A−1の正極の電子顕微鏡写真を示す図。

【発明を実施するための形態】

【0015】

以下、実施形態に係る正極、非水電解質電池及び電池パックを説明する。

【0016】

(第1の実施形態)

第1の実施形態に係る正極は、正極活物質を含む正極活物質層と、片面もしくは両面に正極活物質層が形成される正極集電体とを備える。正極活物質は、LixNi1−a−bCoaMnbMcO2(0.9<x≦1.25、0<a≦0.4、0<b≦0.45、0≦c≦0.1、MはMg,Al,Si,Ti,Zn,Zr,Ca及びSnの中から選ばれる少なくとも1種の元素をあらわす、以下、この酸化物を第1の酸化物と称す)か、LixNi1−a−cCoaMcO2(0.9<x≦1.25、0<a≦0.4、0≦c≦0.1、MはMg,Al,Si,Ti,Zn,Zr,Ca及びSnの中から選ばれる少なくとも1種の元素をあらわす、以下、この酸化物を第2の酸化物と称す)を含む。なお、第1の酸化物と第2の酸化物の両方の酸化物を含むことも可能である。

【0017】

正極活物質層は、正極活物質層表面についてCuKαを線源とするX線回折パターンにおける下記(1)式で表される強度比が0.25以上0.7以下である。

【0018】

I2/I1 (1)

但し、I1は、CuKαを線源とするX線回折パターンの2θが15°以上25°以下の範囲に現れるメインピークの強度で、I2は前記X線回折パターンの2θが40°以上50°以下の範囲に現れるメインピークの強度である。ここで、メインピークとは、2θの定められた範囲内で最大の強度を示すピークである。

【0019】

非水電解質電池の正極活物質として層状リチウム酸化物である、LiCoO2、Li(Niα,Coβ,Mnγ)O2(0<α<1、0<β<1、0<γ<1、α+β+γ=1)、LiNiO2といった材料が知られている。LiCoO2のような層状リチウム酸化物は、一次粒子と二次粒子の形状がほとんど変わらないため、正極中に一次粒子を均一に分散させることで正極活物質層が密になり、粒子同士の接触が十分保たれ、正極活物質層の電気抵抗が低減する。当該正極活物質層のX線回折チャートには、LiCoO2が持つ面配向性がそのまま反映されるため、(003)面のピークが強く現れる。なお、(003)面に配向しているLiCoO2は、結晶性に優れているものの、高エネルギー密度を得られない。

【0020】

一方、前述の第1の酸化物及び第2の酸化物は、層状リチウム複合酸化物の一種で、LiCoO2よりもエネルギー密度が高く、かつLiNiO2に比して安全性(熱安定性)に優れているため、有用な正極活物質である。第1の酸化物及び第2の酸化物は、細かい一次粒子が凝集して形成される二次粒子の形態を有する。この形態の違いは、原料粉や焼成条件の違いによるものである。本発明者らの鋭意研究によって、第1の酸化物または第2の酸化物を用いる場合に、一次粒子の凝集をほぐして一次粒子が均一に分散するように正極を作製し、充放電サイクルを繰り返すと、電池の抵抗上昇が大きくなることが初めてわかった。また、この原因が、一次粒子の凝集をほぐしたことで電極表面積が増加し正極と非水電解質との反応性が高いことにあることも究明した。反応性の問題を解消するために、結着剤の添加量を多くすることが挙げられるが、この方法では正極活物質層中の絶縁物の量が増加するため、充放電サイクル初期における正極の抵抗が大きくなる。電池抵抗が大きいと、大電流での充放電が事実上困難となる。

【0021】

さらに、本発明者らは、第1の酸化物または第2の酸化物を含む正極活物質を含有する正極において、正極活物質の分散性と前述した(1)式の強度比との間に相関性があることを見出した。すなわち、強度比が0.25よりも小さいと、一次粒子の凝集が少なく、一次粒子の分散性が高いため、充放電サイクル時の電池抵抗上昇が大きくなる。一方、強度比が0.7を超えるものは、二次粒子の形態が維持されているものの、正極活物質層中の導電剤の分散が不十分となり結果的に抵抗の大きい正極となってしまう。強度比を0.25以上0.7以下にすることによって、二次粒子の形態を維持すると同時に、正極活物質層中の導電剤の分散状態が良好なものにできるため、充放電サイクルを繰り返した際の抵抗上昇を抑制することができる。これにより、充放電サイクルを繰り返した後においても大電流の充放電が可能となる。より好ましい強度比の範囲は、0.3以上0.55以下である。

【0022】

強度比を得るための、CuKαを線源とするX線回折パターンの測定方法を以下に説明する。X線回折パターンの測定方法は特に限られるものではないが、例えばロータフレックス型X線源を用いた場合においては、θ/2θ連続測定法、加速電圧40kV、加速電流100mA、走査速度1°/minの条件で測定する。

【0023】

上記の方法で測定したX線回折パターンにおいて、2θが15°以上25°以下の範囲に現れるメインピークと、2θが40°以上50°以下の範囲に現れるメインピークを決定する。

【0024】

電池を分解して取り出した正極に、上記X線回折測定を行う場合、以下の方法で電池を分解して正極を取り出す。

【0025】

はじめに電池を放電状態とする。放電状態とは例えばその電池の推奨下限電圧に達するまで電池を放電した状態である。放電状態の電池を不活性雰囲気(例えばアルゴン雰囲気)で電池の外装部材から電極群を取り出す。電極群を解体し正極だけをとりだし、取り出した正極をX線回折パターンの測定に用いるガラス板の大きさに合うように任意の大きさに切り取る。切り取った正極を例えばメチルエチルカーボネート溶媒で洗浄して正極中のLi塩を溶かし、洗浄後の正極を減圧乾燥し溶媒をとばす。乾燥後の正極を測定用ガラス板にとりつけX線回折測定を実施した。

【0026】

第1の酸化物または第2の酸化物の正極活物質層重量に対する含有比率は、40重量%以上95重量%以下であると、本発明の効果がより得られやすい。また、第1の酸化物の含有比率が多いほど、電池のエネルギー密度が向上するので好ましい。

【0027】

第1の酸化物は、0<a≦0.2、0<b≦0.3、0≦c≦0.01の範囲内である層状リチウム複合酸化物が好ましい。遷移金属中のNi比率が大きいほど酸化物自身のエネルギー密度が大きくなるからである。正極活物質には、第1の酸化物を単独で用いてもよいが他の活物質を含んでも構わない。ただし、第1の酸化物の正極活物質層重量に対する含有比率は、40重量%以上であると、本発明の効果がより得られやすくなると共に、エネルギー密度増加の効果を十分に得ることが可能である。より好ましい第1の酸化物の正極活物質層重量に対する含有量は60重量%以上95重量%以下である。

【0028】

第2の酸化物は、0<a≦0.2、0≦c≦0.05の範囲内である層状リチウム複合酸化物が好ましい。遷移金属中のNi比率が大きいほど酸化物自身のエネルギー密度が大きくなるからである。正極活物質には、第2の酸化物を単独で用いてもよいが他の活物質を含んでも構わない。ただし、第2の酸化物の正極活物質層重量に対する含有比率は、40重量%以上95重量%以下であると、本発明の効果がより得られやすくなると共に、エネルギー密度増加の効果を十分に得ることが可能である。より好ましい第2の酸化物の正極活物質層重量に対する含有量は60重量%以上95重量%以下である。

【0029】

第1の酸化物及び第2の酸化物以外の他の正極活物質は、例えば、二酸化マンガン(MnO2)、酸化鉄、酸化銅、酸化ニッケル、LiaMnO2、リチウムコバルト複合酸化物(LiaCoMhO2、ここでMはAl,Cr,MgおよびFeよりなる群から選択される少なくとも1つまたは2つ以上の元素、0≦h≦0.1)、リチウムマンガンコバルト複合酸化物(例えばLiMn1−g−hCogMhO2、ここでMはAl,Cr,MgおよびFeよりなる群から選択される少なくとも1つまたは2つ以上の元素、0≦g≦0.5)、リチウムマンガンニッケル複合酸化物(例えばLiMnjNijM1−2jO2、ここでMはCo,Cr,Al,MgおよびFeよりなる群より選択される少なくとも1つまたは2つ以上の元素、1/3≦j≦1/2、LiMn1/3Ni1/3Co1/3O2、LiMn1/2Ni1/2O2)、スピネル型リチウムマンガン複合酸化物(例えばLiaMn2−bMbO4、ここでMはAl,Cr,NiおよびFeよりなる群から選択される少なくとも1つまたは2つ以上の元素)、スピネル型リチウムマンガンニッケル複合酸化物(例えばLiaMn2−bNibO4)、オリビン構造を有するリチウムリン酸化物(例えばLiaFePO4、LiaFe1−bMnbPO4、LiaCoPO4など)、硫酸鉄(Fe2(SO4)3)、バナジウム酸化物(例えばV2O5)を挙げることができる。ここで、a、bは0<a≦1.2、0≦b≦1であることが好ましい。他の正極活物質は、ポリアニリンやポリピロールなどの導電性ポリマー材料、ジスルフィド系ポリマー材料、イオウ(S)、フッ化カーボンなどの有機材料および無機材料も挙げられる。

【0030】

より好ましい他の正極活物質は、リチウムコバルト複合酸化物、リチウムマンガンニッケル複合酸化物、スピネル型リチウムマンガン複合酸化物、スピネル型リチウムマンガンニッケル複合酸化物、リチウムマンガンコバルト複合酸化物、リチウムリン酸鉄を用いることが挙げられる。

【0031】

さらに好ましい他の正極活物質は、LixCoyM1zO2(0.9≦x≦1.1、0.85≦y≦1、0≦z≦0.1、M1はMg,Al,Si,Ti,Zn,Zr,CaおよびSnから選択された少なくとも1種の元素をあらわす)である。LixCoyM1zO2を併用することにより、充放電サイクル中のガス発生を抑制することができる。

【0032】

正極活物質の組成は、以下の方法により確認することができる。解体した電池から正極を取り出し、正極の集電体から正極活物質層を剥離する。剥離した正極活物質層を酸に溶解させる。その溶液のICP発光分析を行うことで正極活物質の組成を同定できる。

【0033】

正極活物質の平均粒子径は、1μm以上20μm以下にすることが望ましい。

【0034】

正極活物質層に結着剤を含有させる場合、結着剤は、例えばポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVdF)、フッ素系ゴムを用いることができる。

【0035】

また、正極活物質層は、導電剤を含有させても良い。導電剤は、例えば、アセチレンブラック、カーボンブラック、黒鉛等の炭素質物を挙げることができる。

【0036】

正極活物質、導電剤および結着剤の配合割合は、正極活物質73〜95重量%、導電剤3〜20重量%、結着剤2〜7重量%にすることが好ましい。

【0037】

正極集電体は、アルミニウム箔若しくはアルミニウム合金箔から形成されることが望ましい。アルミニウム箔及びアルミニウム合金箔の平均結晶粒径は50μm以下であることが好ましい。より好ましくは、30μm以下である。更に好ましくは5μm以下である。平均結晶粒径が50μm以下であることにより、アルミニウム箔またはアルミニウム合金箔の強度を飛躍的に増大させることができ、正極を高いプレス圧で高密度化することが可能になり、電池容量を増大させることができる。

【0038】

平均結晶粒径は次のようにして求められる。集電体表面の組織を光学顕微鏡で組織観察し、1mm×1mm内に存在する結晶粒の数nを求める。このnを用いてS=1x106/n(μm2)から平均結晶粒子面積Sを求める。得られたSの値から下記(A)式により平均結晶粒子径d(μm)を算出する。

【0039】

d=2(S/π)1/2 (A)

アルミニウム箔及びアルミニウム合金箔の平均結晶粒径は、材料組織、不純物、加工条件、熱処理履歴、ならびに焼鈍条件など複数の因子から複雑な影響を受けて変化する。結晶粒径は、集電体の製造工程の中で、前記諸因子を組合せて調整することが可能である。

【0040】

アルミニウム箔及びアルミニウム合金箔の厚さは、20μm以下、より好ましくは15μm以下である。アルミニウム箔の純度は99質量%以上が好ましい。アルミニウム合金としては、マグネシウム、亜鉛、ケイ素、などの元素を含む合金が好ましい。一方、鉄、銅、ニッケル、クロムなどの遷移金属の含有量は1質量%以下にすることが好ましい。

【0041】

正極は、例えば、第1の酸化物または第2の酸化物を含む正極活物質に導電剤および結着剤を添加し、これらを適当な溶媒に懸濁させ、この懸濁物(スラリー)を集電体に塗布、乾燥、プレスして帯状電極にすることにより作製される。

【0042】

前述した(1)式で表される強度比は、例えば、電極作製における懸濁物作製時の分散条件、懸濁物の塗布条件、その後のプレス条件等によって調整することが可能である。懸濁物作製時の分散条件は特に重要である。この分散条件が強すぎると二次粒子の形態が崩壊しやすい。一方、分散条件が弱すぎると均一性に乏しい電極となる。適正な懸濁物作製時の分散手法として例えば0.5mm径以下のビーズを用いたミル分散が挙げられる。ビーズ径の小さいビーズを用いての分散手法は、粒子径の小さい材料の分散に用いることはよく知られているが、本発明で言及しているような粒子径1μm以上の粒子を有する粉体の分散には解砕力が不足であり不適であるとされている。本発明者らは、一次粒子が凝集したような二次粒子の形態を有する粉体においては解砕力の小さな条件で分散することが好ましいことを見出し、本発明に至った。

【0043】

なお、二次粒子の形態を持つリチウム複合酸化物としてスピネル型のリチウムマンガン酸化物があるが、スピネル型のリチウムマンガン酸化物は、上記分散方法で一次粒子の凝集がほぐれないため、スピネル型のリチウムマンガン酸化物のみを正極活物質として使用する正極では強度比を0.25以上0.7以下にしても抵抗上昇抑制の効果を得られない。

【0044】

(第2の実施形態)

第2実施形態に係る非水電解質電池は、上記第1実施形態の正極と、負極と、非水電解質とを備える。この非水電解質電池は、正極と負極の間にセパレータを配置しても良い。また、正極、負極及び非水電解質等が収容される外装部材を備えることもできる。

【0045】

以下、負極、非水電解質、セパレータ及び外装部材について詳細に説明する。

【0046】

1)負極

この負極は、集電体と、この集電体の片面もしくは両面に担持され、負極活物質、導電剤および結着剤を含む負極層(負極活物質層)とを有する。この負極は、例えば粉末状の負極活物質に導電剤および結着剤を添加し、これらを適当な溶媒に懸濁させ、この懸濁物(スラリー)を集電体に塗布、乾燥、プレスして帯状電極にすることにより作製される。

【0047】

集電体は、例えば、銅箔、アルミニウム箔またはアルミニウム合金箔を用いることができる。集電体を構成するアルミニウム箔またはアルミニウム合金箔は、50μm以下、より好ましくは30μm以下、更に好ましくは5μm以下の平均結晶粒径を有することが望ましい。平均結晶粒径は、前述した方法で求めることができる。アルミニウム箔またはアルミニウム合金箔の平均結晶粒径を50μm以下にすることによって、アルミニウム箔またはアルミニウム合金箔の強度を飛躍的に増大させることができる。このため、プレス時の圧力を高めて負極活物質層を高密度化して負極容量を増大させることが可能になる。また、高温環境下(40℃以上)における過放電サイクルでの集電体の溶解・腐食劣化を防ぐことができる。このため、負極インピーダンスの上昇を抑制することができる。さらに、出力特性、急速充電、充放電サイクル特性も向上させることができる。

【0048】

アルミニウム箔またはアルミニウム合金箔の平均結晶粒径は、材料組織、不純物、加工条件、熱処理履歴、ならびに焼鈍条件など複数の因子から複雑な影響を受けて変化する。結晶粒径は、集電体の製造工程の中で、前記諸因子を組合せて調整することが可能である。

【0049】

アルミニウム箔またはアルミニウム合金箔の厚さは、20μm以下、より好ましくは15μm以下であることが望ましい。アルミニウム箔は99質量%以上の純度を有することが好ましい。アルミニウム合金は、マグネシウム、亜鉛、ケイ素などの元素を含む合金であることが好ましい。合金成分として含まれる鉄、銅、ニッケル、クロムなどの遷移金属は1質量%以下にすることが好ましい。

【0050】

負極活物質として、例えば、リチウムチタン複合酸化物が挙げられる。リチウムチタン複合酸化物は、例えば、Li4+xTi5O12(xは充放電反応により−1≦x≦3の範囲で変化する)で表されるスピネル型チタン酸リチウム、ラムステライド型Li2+xTi3O7(xは充放電反応により−1≦x≦3の範囲で変化する)、TiとP、V、Sn、Cu、NiおよびFeよりなる群から選択される少なくとも1種類の元素を含有する金属複合酸化物などが挙げられる。TiとP、V、Sn、Cu、NiおよびFeよりなる群から選択される少なくとも1種類の元素を含有する金属複合酸化物としては、例えば、TiO2−P2O5、TiO2−V2O5、TiO2−P2O5−SnO2、TiO2−P2O5−MeO(MeはCu、NiおよびFeよりなる群から選択される少なくとも1つの元素)を挙げることができる。この金属複合酸化物は、結晶性が低く、結晶相とアモルファス相が共存もしくはアモルファス相単独で存在したミクロ構造であることが好ましい。このようなミクロ構造の金属複合酸化物は、サイクル性能を大幅に向上させることができる。これらの金属複合酸化物は、充電によりリチウムが挿入されることでリチウムチタン複合酸化物に変化する。リチウムチタン複合酸化物のうち、スピネル型チタン酸リチウムがサイクル特性に優れ、好ましい。

【0051】

その他の負極活物質は、例えば、炭素質物または金属化合物が挙げられる。

【0052】

炭素質物は、例えば、天然黒鉛、人造黒鉛、コークス、気相成長炭素繊維、メソフェーズピッチ系炭素繊維、球状炭素、樹脂焼成炭素を挙げることができる。より好ましい炭素質物は、気相成長炭素繊維、メソフェーズピッチ系炭素繊維、球状炭素が挙げられる。炭素質物は、X線回折による(002)面の面間隔d002が0.34nm以下であることが好ましい。

【0053】

金属化合物は、金属硫化物、金属窒化物を用いることができる。金属硫化物は、例えばTiS2のような硫化チタン、例えばMoS2のような硫化モリブデン、例えばFeS、FeS2、LixFeS2のような硫化鉄を用いることができる。金属窒化物は、例えばリチウムコバルト窒化物(例えばLisCotN、0<s<4,0<t<0.5)を用いることができる。

【0054】

結着剤は、例えばポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVdF)、フッ素系ゴム、スチレンブタジエンゴムなどが挙げられる。

【0055】

負極活物質、導電剤および結着剤の配合割合は、負極活物質73〜96重量%、導電剤2〜20重量%、結着剤2〜7重量%の範囲にすることが好ましい。

【0056】

2)非水電解質

非水電解質は、非水溶媒と、この非水溶媒に溶解される電解質塩を含む。非水溶媒中にはポリマーを含んでもよい。

【0057】

電解質塩は、例えばLiPF6、LiBF4、Li(CF3SO2)2N(ビストリフルオロメタンスルホニルアミドリチウム;通称LiTFSI)、LiCF3SO3(通称LiTFS)、Li(C2F5SO2)2N(ビスペンタフルオロエタンスルホニルアミドリチウム;通称LiBETI)、LiClO4、LiAsF6、LiSbF6、ビスオキサラトホウ酸リチウム(LiB(C2O4)2(通称LiBOB))、ジフルオロ(トリフルオロ−2−オキシド−2−トリフルオロ−メチルプロピオナト(2−)−0,0)ホウ酸リチウム(LiBF2OCOOC(CF3)2)(通称LiBF2(HHIB)))のようなリチウム塩を用いることができる。これらの電解質塩は一種類で使用してもよいし二種類以上を混合して用いてもよい。特にLiPF6、LiBF4が好ましい。

【0058】

電解質塩濃度は、1〜3モル/Lにすることが好ましい。このような電解質濃度の規定によって、電解質塩濃度の上昇による粘度増加の影響を抑えつつ、高負荷電流を流した場合の性能をより向上することが可能になる。

【0059】

非水溶媒は、特に限定されるものではないが、例えばプロピレンカーボネート(PC)、エチレンカーボネート(EC)、1,2−ジメトキシエタン(DME)、γ−ブチロラクトン(GBL)、テトラヒドロフラン(THF)、2−メチルテトラヒドロフラン(2−MeHF)、1,3−ジオキソラン、スルホラン、アセトニトリル(AN)、ジエチルカーボネート(DEC)、ジメチルカーボネイト(DMC)、メチルエチルカーボネイト(MEC)、ジプロピルカーボネート(DPC)を用いることができる。これらの溶媒は一種類で使用してもよいし二種類以上を混合して用いてもよい。

【0060】

非水電解質には、添加剤が加えられてもよい。添加剤は、特に限定されるものではないが、例えばビニレンカーボネイト(VC)、ビニレンアセテート(VA)、ビニレンブチレート、ビニレンヘキサネート、ビニレンクロトネート、カテコールカーボネートを用いることができる。添加剤の配合量は、非水電解質に対して外率で0.1〜3重量%、さらに好ましくは0.5〜1重量%である。

【0061】

この非水電解質に添加剤を添加してもよい。添加剤としては、特に限定されるものではないが、ビニレンカーボネイト(VC)、ビニレンアセテート(VA)、ビニレンブチレート、ビニレンヘキサネート、ビニレンクロトネート、及びカテコールカーボネート等が挙げられる。添加剤の濃度は、非水電解質100重量%に対して0.1重量%以上、3重量%以下の範囲が好ましい。さらに好ましい範囲は、0.5重量%以上、1重量%以下である。

【0062】

3)セパレータ

セパレータは、絶縁性を有するものであれば特に限定されないが、ポリオレフィン、セルロース、ポリエチレンテレフタレート、及びビニロンのようなポリマーで作られた多孔質フィルム又は不織布を用いることができる。セパレータの材料は1種類であってもよく、或いは、2種類以上を組合せて用いてもよい。

【0063】

4)外装部材

外装部材は、厚さ0.5mm以下のラミネートフィルム又は厚さ1mm以下の金属製容器が用いられる。金属製容器は、厚さ0.5mm以下であることがより好ましい。

【0064】

外装部材の形状すなわち電池形状は、扁平型(薄型)、角型、円筒型、コイン型、ボタン型等が挙げられる。また、電池は、例えば携帯用電子機器等に積載される小型用途、二輪乃至四輪の自動車等に積載される大型用途のいずれにも適用することができる。

【0065】

ラミネートフィルムは、樹脂層間に金属層を介在した多層フィルムが用いられる。金属層は、軽量化のためにアルミニウム箔若しくはアルミニウム合金箔が好ましい。樹脂層は、例えばポリプロピレン(PP)、ポリエチレン(PE)、ナイロン、ポリエチレンテレフタレート(PET)等の高分子材料を用いることができる。ラミネートフィルムは、熱融着によりシールを行って外装部材の形状に成形することができる。

【0066】

金属製容器は、アルミニウム又はアルミニウム合金等から作られる。アルミニウム合金としては、マグネシウム、亜鉛、ケイ素等の元素を含む合金が好ましい。合金中に鉄、銅、ニッケル、クロム等の遷移金属が含む場合、その量は100ppm以下にすることが好ましい。

【0067】

次に、第2実施形態に係る非水電解質電池を図1、図2を参照してより具体的に説明する。図1は、角型非水電解質電池の部分切欠斜視図を示し、図2は図1のA部の拡大断面図である。なお、各図は発明の説明とその理解を促すための模式図であり、その形状や寸法、比などは実際の装置と異なる個所があるが、これらは以下の説明と公知の技術を参酌して適宜、設計変更することができる。

【0068】

図1に示す角型非水電解質電池において、捲回電極群13は、金属製の有底矩形筒状容器(外装部材)11内に収納されている。

【0069】

扁平状の捲回電極群13は、図2に示すように、外側から負極3、セパレータ4、正極5、セパレータ4の順で積層した積層物を渦巻状に捲回し、プレス成型することにより形成される。

【0070】

負極タブ18は、その一端が負極集電体3aに電気的に接続され、他端が矩形蓋体12に負極ガスケット21を介して固定された負極端子20に電気的に接続されている。正極タブ17は、その一端が正極集電体5aに電気的に接続され、他端が矩形蓋体12に固定された正極端子19に電気的に接続されている。

【0071】

非水電解液(液状非水電解質)は、例えば容器11の開口部から注入されて、容器11内に収容されている。容器11の開口部に矩形蓋体12を溶接することにより、捲回電極群13及び非水電解液が容器11内に封止されている。

【0072】

負極タブ18は、例えば、アルミニウム又はMg、Ti、Zn、Mn、Fe、Cu、Si等の元素を含むアルミニウム合金などの材料で製造される。負極タブ18は、負極集電体との接触抵抗を低減するために、負極集電体と同様の材料であることが好ましい。

【0073】

正極タブ17は、例えば、アルミニウム又はMg、Ti、Zn、Mn、Fe、Cu、Si等の元素を含むアルミニウム合金などの材料で製造される。正極タブ17は、正極集電体との接触抵抗を低減するために、正極集電体と同様の材料であることが好ましい。

【0074】

以上説明した実施形態に係る非水電解質電池は、エネルギー密度が大きく、かつ充放電サイクルにおける抵抗上昇を小さくすることができる。

【0075】

(第3の実施形態)

第3の実施形態に係る電池パックは、前述した第2の実施形態の非水電解質電池(単電池)を1個または複数有する。複数の単電池を備える場合、各単電池は電気的に直列もしくは並列に接続されている。

【0076】

このような電池パックを図3および図4を参照して詳細に説明する。単電池には、例えば、扁平型電池を使用することができる。

【0077】

扁平型非水電解質電池から構成される複数の単電池21は、外部に延出した負極端子6および正極端子7が同じ向きに揃えられるように積層され、粘着テープ22で締結することにより組電池23を構成している。これらの単電池21は、図4に示すように互いに電気的に直列に接続されている。

【0078】

プリント配線基板24は、負極端子6および正極端子7が延出する単電池21側面と対向して配置されている。プリント配線基板24には、図4に示すようにサーミスタ25、保護回路26および外部機器への通電用端子27が搭載されている。なお、組電池23と対向する保護回路基板24の面には組電池23の配線と不要な接続を回避するために絶縁板(図示せず)が取り付けられている。

【0079】

正極側リード28は、組電池23の最下層に位置する正極端子7に接続され、その先端はプリント配線基板24の正極側コネクタ29に挿入されて電気的に接続されている。負極側リード30は、組電池23の最上層に位置する負極端子6に接続され、その先端はプリント配線基板24の負極側コネクタ31に挿入されて電気的に接続されている。これらのコネクタ29,31は、プリント配線基板24に形成された配線32,33を通して保護回路26に接続されている。

【0080】

サーミスタ25は、単電池21の温度を検出し、その検出信号は保護回路26に送信される。保護回路26は、所定の条件で保護回路26と外部機器への通電用端子27との間のプラス側配線34aおよびマイナス側配線34bを遮断できる。所定の条件とは、例えばサーミスタ25の検出温度が所定温度以上になったときである。また、所定の条件とは単電池21の過充電、過放電、過電流等を検出したときである。この過充電等の検出は、個々の単電池21もしくは単電池21全体について行われる。個々の単電池21を検出する場合、電池電圧を検出してもよいし、正極電位もしくは負極電位を検出してもよい。後者の場合、個々の単電池21中に参照極として用いるリチウム電極が挿入される。図3および図4の場合、単電池21それぞれに電圧検出のための配線35を接続し、これら配線35を通して検出信号が保護回路26に送信される。

【0081】

正極端子7および負極端子6が突出する側面を除く組電池23の三側面には、ゴムもしくは樹脂からなる保護シート36がそれぞれ配置されている。

【0082】

組電池23は、各保護シート36およびプリント配線基板24と共に収納容器37内に収納される。すなわち、収納容器37の長辺方向の両方の内側面と短辺方向の内側面それぞれに保護シート36が配置され、短辺方向の反対側の内側面にプリント配線基板24が配置される。組電池23は、保護シート36およびプリント配線基板24で囲まれた空間内に位置する。蓋38は、収納容器37の上面に取り付けられている。

【0083】

なお、組電池23の固定には粘着テープ22に代えて、熱収縮テープを用いてもよい。この場合、組電池の両側面に保護シートを配置し、熱収縮チューブを周回させた後、熱収縮チューブを熱収縮させて組電池を結束させる。

【0084】

図3、図4では単電池21を直列接続した形態を示したが、電池容量を増大させるためには並列に接続してもよい。組み上がった電池パックを直列、並列に接続することもできる。

【0085】

また、電池パックの態様は用途により適宜変更される。電池パックの用途としては、大電流特性でのサイクル特性が望まれるものが好ましい。具体的には、デジタルカメラの電源用や、二輪乃至四輪のハイブリッド電気自動車、二輪乃至四輪の電気自動車、アシスト自転車等の車載用が挙げられる。特に、車載用が好適である。

【実施例】

【0086】

以下に実施例を説明するが、本発明の主旨を超えない限り、本発明は以下に掲載される実施例に限定されるものでない。

【0087】

(実施例A−1)

<正極の作製>

正極活物質AとしてLiNi0.33Co0.33Mn0.33O2(第1の酸化物)、正極活物質BとしてLiCoO2、導電剤としてグラファイトおよびアセチレンブラック、結着剤としてPVdFを用意した。

【0088】

次いで、平均粒子径が5μmのLiCoO2を18重量部、平均粒子径が6μmのLiNi0.33Co0.33Mn0.33O2を72重量部、グラファイトとアセチレンブラックを合計で6重量部およびPVdF4重量部をN−メチルピロリドン(NMP)の溶媒にビーズ径0.3mmのビーズを用いたビーズミルにより周速600rpmの条件で30分間分散してスラリーを調製した。このスラリーを厚さ15μmのアルミニウム箔の集電体の両面に塗布、乾燥し、さらにプレス成型し、片面の厚さが28μmの正極活物質層が集電体の両面に形成された正極を作製した。正極活物質A(第1の酸化物)の正極活物質層重量に対する含有比率は72重量%である。

【0089】

正極活物質層表面についてのCuKαを線源とするX線回折パターンを前述の方法により測定したところ、図5に示すX線回折パターンが得られた。このX線回折パターンにおける2θが15°以上25°以下の範囲に現れるメインピークの強度I1と、2θが40°以上50°以下の範囲に現れるメインピークの強度I2とを前述した方法により算出し、強度比(I2/I1)を求めたところ、強度比(I2/I1)は0.54であった。

【0090】

<負極の作製>

負極活物質としてLi4Ti5O12、導電剤としてグラファイト、結着剤としてPVdFを用意した。

【0091】

次いで、Li4Ti5O12を100重量部、グラファイト5重量部およびPVdF5重量部をN−メチルピロリドン(NMP)の溶媒に分散してスラリーを調製した。このスラリーを厚さ15μmのアルミニウム箔の集電体の両面に塗布、乾燥し、さらにプレス成型し、片面の厚さが35μmの負極活物質層が集電体の両面に形成された負極を作製した。

【0092】

<非水電解質の調製>

PCとDECを体積比で1:2の割合で混合された混合溶媒に1.5MのLiBF4を混合して非水電解質を調製した。

【0093】

<電池の組み立て>

厚さ0.3mmのアルミニウムからなる有底矩形状筒体の容器と、正極端子が挿着されるとともに負極端子が絶縁性の樹脂を介してかしめにより挿着されたアルミニウム製の蓋体を用意した。非水電解質をポリエチレン製多孔質フィルムからなるセパレータに含浸した後、このセパレータで正極を覆い、負極をセパレータを介して正極と対向するように重ねて渦巻状に捲回し、正極および負極からそれぞれ延出したリードタブを有する渦巻状の電極群を作製した。この電極群をプレスして扁平状に成形した。扁平状に成形した電極群の正極リードタブを蓋体の正極端子の一端に接続し、負極リードタブを負極端子の一端に接続し、電極群を蓋体と共に容器の開口部を通してその内部に挿入し、蓋体を容器の開口部に溶接した。これらの工程により、前述した図1に示す構造を有し、厚さ3.0mm、幅35mm、高さ62mmの角型非水電解質電池を製造した。

【0094】

(実施例A−2)

正極活物質にLiNi0.33Co0.33Mn0.33O2のかわりにLiNi0.5Co0.2Mn0.3O2(第1の酸化物)を用いた以外は実施例A−1と同様の電池を作製した。このときの正極のI2/I1は0.50であった。

【0095】

(実施例A−3)

正極活物質にLiNi0.33Co0.33Mn0.33O2のかわりにLiNi0.6Co0.2Mn0.2O2(第1の酸化物)を用いた以外は実施例A−1と同様の電池を作製した。このときの正極のI2/I1は0.48であった。

【0096】

(実施例A−4)

正極活物質にLiNi0.33Co0.33Mn0.33O2のかわりにLiNi0.7Co0.15Mn0.15O2(第1の酸化物)を用いた以外は実施例A−1と同様の電池を作製した。このときの正極のI2/I1は0.58であった。

【0097】

(実施例A−5)

正極活物質にLiNi0.33Co0.33Mn0.33O2のかわりにLiNi0.8Co0.1Mn0.1O2(第1の酸化物)を用いた以外は実施例A−1と同様の電池を作製した。このときの正極のI2/I1は0.54であった。

【0098】

(実施例A−6)

正極活物質にLiNi0.33Co0.33Mn0.33O2のかわりにLiNi0.8Co0.17Al0.03O2(第2の酸化物)を用いた以外は実施例A−1と同様の電池を作製した。このときの正極のI2/I1は0.52であった。

【0099】

(実施例A−7)

ビーズ径1.0mmのビーズを用いたビーズミルにより周速1000rpmの条件で30分間分散してスラリーを調整した以外は実施例A−1と同様の電池を作製した。このときの正極のI2/I1は0.27であった。

【0100】

(実施例A−8)

自転・公転ミキサー(例えば株式会社シンキー製あわとり練太郎ARE−310)を用いて分散時間10分間でスラリーを調整した以外は実施例A−1と同様の電池を作製した。このときの正極のI2/I1は0.68であった。

【0101】

自転・公転式ミキサーにおける解砕力の発生源はスラリー中の粒子同士の衝突と容器内壁へのスラリー中粒子の衝突である。ここで解砕力は衝突粒子の重量に依存する。したがって、スラリー内粒子よりも重量の大きいビーズとの衝突を用いたミキサーのほうが、スラリー内粒子同士の衝突を用いた自転・公転式ミキサーよりも解砕力が大きいということになる。

【0102】

(比較例A−1)

ビーズ径2.0mmのビーズを用いたビーズミルにより周速1600rpmの条件で40分間分散してスラリーを調製した以外は実施例A−1と同様の電池を作製した。このときの正極のI2/I1は0.20であった。

【0103】

(比較例A−2)

自転・公転ミキサー(例えば株式会社シンキー製あわとり練太郎ARE−310)を用いて分散時間1分間でスラリーを調整した以外は実施例A−1と同様の電池を作製した。このときの正極のI2/I1は0.75であった。

【0104】

(比較例B−1)

正極活物質にLiCoO2のみを用いた以外は実施例A−1と同様の電池を作製した。このときの正極のI2/I1は0.27であった。

【0105】

(比較例B−2)

正極活物質にLiCoO2のみを用いた以外は比較例A−1と同様の電池を作製した。このときの正極のI2/I1は0.12であった。

【0106】

(実施例C−1)

正極活物質にLiNi0.33Co0.33Mn0.33O2のみを用いた以外は実施例A−1と同様の電池を作製した。このときの正極のI2/I1は0.52であった。

【0107】

(実施例C−2)

正極活物質にLiNi0.33Co0.33Mn0.33O2のみを用いた以外は比較例A−1と同様の電池を作製した。このときの正極のI2/I1は0.22であった。

【0108】

(実施例D)

LiNi0.33Co0.33Mn0.33O2のかわりに下記表4に示す組成の正極活物質Aを用いること以外は、実施例A−1と同様の電池を作製した。このときの正極のI2/I1を表4に併記する。

【0109】

各電池を45℃環境下で充放電レート1C、2.95〜1.50Vの電圧範囲の条件で充放電を500サイクル繰り返した際の電池抵抗の上昇率を、(500サイクル後抵抗値/サイクル前抵抗値)×100に従って算出し、その結果を下記表1〜表4に示す。

【表1】

【0110】

【表2】

【0111】

【表3】

【0112】

【表4】

【0113】

表1における実施例A−1〜A−8および比較例A−1〜A−2の比較により、強度比(I2/I1)を0.25以上0.7以下とすることで充放電サイクルの繰返しにおける抵抗上昇を抑制できることがわかる。強度比(I2/I1)が0.25より小さい比較例A1は、電極表面積増加による電解液との反応性上昇に伴う抵抗上昇が起こっているものと推察される。一方、強度比(I2/I1)が0.7を超える比較例A2は、導電剤の分散状態が不十分であることからの電極抵抗増加による過電圧増大に起因する副反応生成被膜の成長による抵抗上昇が起こっているものと推察される。実施例A−1、A−7及びA−8の比較により、強度比(I2/I1)が0.3以上0.55以下の実施例A−1が、充放電サイクルの繰返しにおける抵抗上昇率が小さいことがわかる。

【0114】

実施例A−1の正極の2000倍で撮影した走査型電子顕微鏡写真を図6に、比較例A−1の正極の2000倍で撮影した走査型電子顕微鏡写真を図7に示す。図6から明らかな通りに、実施例A−1の正極は、二次粒子の形態を維持したままの正極活物質粒子が多く存在することがわかる。これに対し、比較例A−1の正極は、微細な粒子が均一に分散しており、一次粒子の凝集がほとんど見当たらないことがわかる。

【0115】

表2における比較例B−1〜B−2の比較により、二次粒子を形成しない一次粒子のみで形成されるようなLiCoO2においては、強度比(I2/I1)が0.25以上0.7以下の比較例B−1の電池抵抗上昇率が、強度比(I2/I1)が0.25未満の比較例B−2と変わらず、強度比(I2/I1)を0.25以上0.7以下としても本発明の効果が得られないことがわかる。

【0116】

表3における実施例C−1と比較例C−1の比較により、正極活物質にLiNi0.33Co0.33Mn0.33O2を単独で用いても本発明の効果が得られることがわかる。しかしながら、充放電サイクルの繰返しにおける抵抗上昇率が、正極活物質をLiNi0.33Co0.33Mn0.33O2とLiCoO2の混合とした実施例A−1よりも大きい。これはLiNi0.33Co0.33Mn0.33O2単独で用いた場合、若干のガス発生が確認されたことからこれに起因する差であると考えられる。ガス発生増加の原因については不明であるが、LiNi0.33Co0.33Mn0.33O2単独の電極の充電カーブは、LiNi0.33Co0.33Mn0.33O2とLiCoO2の混合電極の充電カーブよりも充電末期の電圧増加が急峻であるために正極にかかる過電圧が大きくなり、正極と非水電解質との酸化反応が増加したためと推察している。

【0117】

表4に示す通りに、酸化物の元素MとしてMg,Al,Si,Ti,Zn,Zr,Ca及びSnの中から選ばれる少なくとも1種の元素を用いた場合にも、実施例Aと同様な効果を得られることがわかる。

【0118】

なお、本発明は上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施形態に開示されている複数の構成要素の適宜な組み合わせにより、種々の発明を形成できる。例えば、実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。さらに、異なる実施形態にわたる構成要素を適宜組み合わせてもよい。

【符号の説明】

【0119】

11…外装部材、12…蓋、13…電極群、3…負極、3a…負極集電体、3b…負極層、4…セパレータ、5…正極、5a…正極集電体、5b…正極層、17…正極タブ、18…負極タブ、21…単電池、23…組電池、24…プリント配線基板、25…サーミスタ、26…保護回路、37…収納容器、38…蓋。

【技術分野】

【0001】

本発明は、正極、非水電解質電池及び電池パックに関するものである。

【背景技術】

【0002】

非水電解質二次電池の電極は、例えば、活物質に導電剤および結着剤を添加し、これらを適当な溶媒に懸濁させ、この懸濁物(スラリー)を集電体に塗布、乾燥、プレスすることにより作製されることが知られている。また、この電極作製における懸濁物作製工程時の分散条件、懸濁物の塗布条件、その後のプレス条件によって電極活物質の面配向性が変化し、この面配向性が電池性能に大きな影響を及ぼすことが知られている。

【0003】

例えば、特許文献1は、正極活物質層表面についてCuKαを線源とするX線回折における(104)面の回折ピーク強度I(104)と、(003)面の回折ピーク強度I(003)との強度比I(104)/I(003)を0.025以上にすると、電極密度が低下するため、その強度比を0.005以上0.025未満にすることを開示している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−168434号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、エネルギー密度が大きく、かつ充放電サイクルにおける抵抗上昇が小さい正極並びに非水電解質電池と、この非水電解質電池を有する電池パックとを提供することを目的とする。

【課題を解決するための手段】

【0006】

実施形態に係る正極は、LixNi1−a−bCoaMnbMcO2(0.9<x≦1.25、0<a≦0.4、0<b≦0.45、0≦c≦0.1、MはMg,Al,Si,Ti,Zn,Zr,Ca及びSnの中から選ばれる少なくとも1種の元素をあらわす)及び/またはLixNi1−a−cCoaMcO2(0.9<x≦1.25、0<a≦0.4、0≦c≦0.1、MはMg,Al,Si,Ti,Zn,Zr,Ca及びSnの中から選ばれる少なくとも1種の元素をあらわす)を含む正極活物質を含有し、かつ正極活物質層表面についてCuKαを線源とするX線回折パターンにおける下記(1)式で表される強度比が0.25以上0.7以下である正極活物質層と、

前記正極活物質層が形成される正極集電体と

を備えることを特徴とする。

【0007】

I2/I1 (1)

但し、I1は、前記X線回折パターンの2θが15°以上25°以下の範囲に現れるメインピークの強度で、I2は前記X線回折パターンの2θが40°以上50°以下の範囲に現れるメインピークの強度である。

【0008】

実施形態に係る正極は、LixNi1−a−bCoaMnbMcO2(0.9<x≦1.25、0<a≦0.4、0<b≦0.45、0≦c≦0.1、MはMg,Al,Si,Ti,Zn,Zr,Ca及びSnの中から選ばれる少なくとも1種の元素をあらわす)を含む正極活物質を含有し、かつ正極活物質層表面についてCuKαを線源とするX線回折パターンにおける下記(1)式で表される強度比が0.25以上0.7以下である正極活物質層と、

前記正極活物質層が形成される正極集電体と

を備えることを特徴とする。

【0009】

I2/I1 (1)

但し、I1は、前記X線回折パターンの2θが15°以上25°以下の範囲に現れるメインピークの強度で、I2は前記X線回折パターンの2θが40°以上50°以下の範囲に現れるメインピークの強度である。

【0010】

また、実施形態に係る正極は、LixNi1−a−cCoaMcO2(0.9<x≦1.25、0<a≦0.4、0≦c≦0.1、MはMg,Al,Si,Ti,Zn,Zr,Ca及びSnの中から選ばれる少なくとも1種の元素をあらわす)を含む正極活物質を含有し、かつ正極活物質層表面についてCuKαを線源とするX線回折パターンにおける前記(1)式で表される強度比が0.25以上0.7以下である正極活物質層と、

前記正極活物質層が形成される正極集電体と

を備えることを特徴とする。

【0011】

実施形態に係る非水電解質電池は、いずれかの実施形態に係る正極と、負極と、非水電解質とを備えることを特徴とする。

【0012】

実施形態に係る電池パックは、前記非水電解質電池を有することを特徴とする。

【発明の効果】

【0013】

以上詳述したように本発明によれば、エネルギー密度が大きく、かつ充放電サイクルにおける抵抗上昇が小さい正極並びに非水電解質電池と、この非水電解質電池を有する電池パックとを提供することができる。

【図面の簡単な説明】

【0014】

【図1】実施形態に係る非水電解質電池の部分切欠斜視図。

【図2】図2のA部の拡大断面図。

【図3】実施形態に係る電池パックの分解斜視図。

【図4】図3の電池パックの電気回路を示すブロック図。

【図5】実施例A−1の正極のX線回折パターンを示す図。

【図6】実施例A−1の正極の電子顕微鏡写真を示す図。

【図7】比較例A−1の正極の電子顕微鏡写真を示す図。

【発明を実施するための形態】

【0015】

以下、実施形態に係る正極、非水電解質電池及び電池パックを説明する。

【0016】

(第1の実施形態)

第1の実施形態に係る正極は、正極活物質を含む正極活物質層と、片面もしくは両面に正極活物質層が形成される正極集電体とを備える。正極活物質は、LixNi1−a−bCoaMnbMcO2(0.9<x≦1.25、0<a≦0.4、0<b≦0.45、0≦c≦0.1、MはMg,Al,Si,Ti,Zn,Zr,Ca及びSnの中から選ばれる少なくとも1種の元素をあらわす、以下、この酸化物を第1の酸化物と称す)か、LixNi1−a−cCoaMcO2(0.9<x≦1.25、0<a≦0.4、0≦c≦0.1、MはMg,Al,Si,Ti,Zn,Zr,Ca及びSnの中から選ばれる少なくとも1種の元素をあらわす、以下、この酸化物を第2の酸化物と称す)を含む。なお、第1の酸化物と第2の酸化物の両方の酸化物を含むことも可能である。

【0017】

正極活物質層は、正極活物質層表面についてCuKαを線源とするX線回折パターンにおける下記(1)式で表される強度比が0.25以上0.7以下である。

【0018】

I2/I1 (1)

但し、I1は、CuKαを線源とするX線回折パターンの2θが15°以上25°以下の範囲に現れるメインピークの強度で、I2は前記X線回折パターンの2θが40°以上50°以下の範囲に現れるメインピークの強度である。ここで、メインピークとは、2θの定められた範囲内で最大の強度を示すピークである。

【0019】

非水電解質電池の正極活物質として層状リチウム酸化物である、LiCoO2、Li(Niα,Coβ,Mnγ)O2(0<α<1、0<β<1、0<γ<1、α+β+γ=1)、LiNiO2といった材料が知られている。LiCoO2のような層状リチウム酸化物は、一次粒子と二次粒子の形状がほとんど変わらないため、正極中に一次粒子を均一に分散させることで正極活物質層が密になり、粒子同士の接触が十分保たれ、正極活物質層の電気抵抗が低減する。当該正極活物質層のX線回折チャートには、LiCoO2が持つ面配向性がそのまま反映されるため、(003)面のピークが強く現れる。なお、(003)面に配向しているLiCoO2は、結晶性に優れているものの、高エネルギー密度を得られない。

【0020】

一方、前述の第1の酸化物及び第2の酸化物は、層状リチウム複合酸化物の一種で、LiCoO2よりもエネルギー密度が高く、かつLiNiO2に比して安全性(熱安定性)に優れているため、有用な正極活物質である。第1の酸化物及び第2の酸化物は、細かい一次粒子が凝集して形成される二次粒子の形態を有する。この形態の違いは、原料粉や焼成条件の違いによるものである。本発明者らの鋭意研究によって、第1の酸化物または第2の酸化物を用いる場合に、一次粒子の凝集をほぐして一次粒子が均一に分散するように正極を作製し、充放電サイクルを繰り返すと、電池の抵抗上昇が大きくなることが初めてわかった。また、この原因が、一次粒子の凝集をほぐしたことで電極表面積が増加し正極と非水電解質との反応性が高いことにあることも究明した。反応性の問題を解消するために、結着剤の添加量を多くすることが挙げられるが、この方法では正極活物質層中の絶縁物の量が増加するため、充放電サイクル初期における正極の抵抗が大きくなる。電池抵抗が大きいと、大電流での充放電が事実上困難となる。

【0021】

さらに、本発明者らは、第1の酸化物または第2の酸化物を含む正極活物質を含有する正極において、正極活物質の分散性と前述した(1)式の強度比との間に相関性があることを見出した。すなわち、強度比が0.25よりも小さいと、一次粒子の凝集が少なく、一次粒子の分散性が高いため、充放電サイクル時の電池抵抗上昇が大きくなる。一方、強度比が0.7を超えるものは、二次粒子の形態が維持されているものの、正極活物質層中の導電剤の分散が不十分となり結果的に抵抗の大きい正極となってしまう。強度比を0.25以上0.7以下にすることによって、二次粒子の形態を維持すると同時に、正極活物質層中の導電剤の分散状態が良好なものにできるため、充放電サイクルを繰り返した際の抵抗上昇を抑制することができる。これにより、充放電サイクルを繰り返した後においても大電流の充放電が可能となる。より好ましい強度比の範囲は、0.3以上0.55以下である。

【0022】

強度比を得るための、CuKαを線源とするX線回折パターンの測定方法を以下に説明する。X線回折パターンの測定方法は特に限られるものではないが、例えばロータフレックス型X線源を用いた場合においては、θ/2θ連続測定法、加速電圧40kV、加速電流100mA、走査速度1°/minの条件で測定する。

【0023】

上記の方法で測定したX線回折パターンにおいて、2θが15°以上25°以下の範囲に現れるメインピークと、2θが40°以上50°以下の範囲に現れるメインピークを決定する。

【0024】

電池を分解して取り出した正極に、上記X線回折測定を行う場合、以下の方法で電池を分解して正極を取り出す。

【0025】

はじめに電池を放電状態とする。放電状態とは例えばその電池の推奨下限電圧に達するまで電池を放電した状態である。放電状態の電池を不活性雰囲気(例えばアルゴン雰囲気)で電池の外装部材から電極群を取り出す。電極群を解体し正極だけをとりだし、取り出した正極をX線回折パターンの測定に用いるガラス板の大きさに合うように任意の大きさに切り取る。切り取った正極を例えばメチルエチルカーボネート溶媒で洗浄して正極中のLi塩を溶かし、洗浄後の正極を減圧乾燥し溶媒をとばす。乾燥後の正極を測定用ガラス板にとりつけX線回折測定を実施した。

【0026】

第1の酸化物または第2の酸化物の正極活物質層重量に対する含有比率は、40重量%以上95重量%以下であると、本発明の効果がより得られやすい。また、第1の酸化物の含有比率が多いほど、電池のエネルギー密度が向上するので好ましい。

【0027】

第1の酸化物は、0<a≦0.2、0<b≦0.3、0≦c≦0.01の範囲内である層状リチウム複合酸化物が好ましい。遷移金属中のNi比率が大きいほど酸化物自身のエネルギー密度が大きくなるからである。正極活物質には、第1の酸化物を単独で用いてもよいが他の活物質を含んでも構わない。ただし、第1の酸化物の正極活物質層重量に対する含有比率は、40重量%以上であると、本発明の効果がより得られやすくなると共に、エネルギー密度増加の効果を十分に得ることが可能である。より好ましい第1の酸化物の正極活物質層重量に対する含有量は60重量%以上95重量%以下である。

【0028】

第2の酸化物は、0<a≦0.2、0≦c≦0.05の範囲内である層状リチウム複合酸化物が好ましい。遷移金属中のNi比率が大きいほど酸化物自身のエネルギー密度が大きくなるからである。正極活物質には、第2の酸化物を単独で用いてもよいが他の活物質を含んでも構わない。ただし、第2の酸化物の正極活物質層重量に対する含有比率は、40重量%以上95重量%以下であると、本発明の効果がより得られやすくなると共に、エネルギー密度増加の効果を十分に得ることが可能である。より好ましい第2の酸化物の正極活物質層重量に対する含有量は60重量%以上95重量%以下である。

【0029】

第1の酸化物及び第2の酸化物以外の他の正極活物質は、例えば、二酸化マンガン(MnO2)、酸化鉄、酸化銅、酸化ニッケル、LiaMnO2、リチウムコバルト複合酸化物(LiaCoMhO2、ここでMはAl,Cr,MgおよびFeよりなる群から選択される少なくとも1つまたは2つ以上の元素、0≦h≦0.1)、リチウムマンガンコバルト複合酸化物(例えばLiMn1−g−hCogMhO2、ここでMはAl,Cr,MgおよびFeよりなる群から選択される少なくとも1つまたは2つ以上の元素、0≦g≦0.5)、リチウムマンガンニッケル複合酸化物(例えばLiMnjNijM1−2jO2、ここでMはCo,Cr,Al,MgおよびFeよりなる群より選択される少なくとも1つまたは2つ以上の元素、1/3≦j≦1/2、LiMn1/3Ni1/3Co1/3O2、LiMn1/2Ni1/2O2)、スピネル型リチウムマンガン複合酸化物(例えばLiaMn2−bMbO4、ここでMはAl,Cr,NiおよびFeよりなる群から選択される少なくとも1つまたは2つ以上の元素)、スピネル型リチウムマンガンニッケル複合酸化物(例えばLiaMn2−bNibO4)、オリビン構造を有するリチウムリン酸化物(例えばLiaFePO4、LiaFe1−bMnbPO4、LiaCoPO4など)、硫酸鉄(Fe2(SO4)3)、バナジウム酸化物(例えばV2O5)を挙げることができる。ここで、a、bは0<a≦1.2、0≦b≦1であることが好ましい。他の正極活物質は、ポリアニリンやポリピロールなどの導電性ポリマー材料、ジスルフィド系ポリマー材料、イオウ(S)、フッ化カーボンなどの有機材料および無機材料も挙げられる。

【0030】

より好ましい他の正極活物質は、リチウムコバルト複合酸化物、リチウムマンガンニッケル複合酸化物、スピネル型リチウムマンガン複合酸化物、スピネル型リチウムマンガンニッケル複合酸化物、リチウムマンガンコバルト複合酸化物、リチウムリン酸鉄を用いることが挙げられる。

【0031】

さらに好ましい他の正極活物質は、LixCoyM1zO2(0.9≦x≦1.1、0.85≦y≦1、0≦z≦0.1、M1はMg,Al,Si,Ti,Zn,Zr,CaおよびSnから選択された少なくとも1種の元素をあらわす)である。LixCoyM1zO2を併用することにより、充放電サイクル中のガス発生を抑制することができる。

【0032】

正極活物質の組成は、以下の方法により確認することができる。解体した電池から正極を取り出し、正極の集電体から正極活物質層を剥離する。剥離した正極活物質層を酸に溶解させる。その溶液のICP発光分析を行うことで正極活物質の組成を同定できる。

【0033】

正極活物質の平均粒子径は、1μm以上20μm以下にすることが望ましい。

【0034】

正極活物質層に結着剤を含有させる場合、結着剤は、例えばポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVdF)、フッ素系ゴムを用いることができる。

【0035】

また、正極活物質層は、導電剤を含有させても良い。導電剤は、例えば、アセチレンブラック、カーボンブラック、黒鉛等の炭素質物を挙げることができる。

【0036】

正極活物質、導電剤および結着剤の配合割合は、正極活物質73〜95重量%、導電剤3〜20重量%、結着剤2〜7重量%にすることが好ましい。

【0037】

正極集電体は、アルミニウム箔若しくはアルミニウム合金箔から形成されることが望ましい。アルミニウム箔及びアルミニウム合金箔の平均結晶粒径は50μm以下であることが好ましい。より好ましくは、30μm以下である。更に好ましくは5μm以下である。平均結晶粒径が50μm以下であることにより、アルミニウム箔またはアルミニウム合金箔の強度を飛躍的に増大させることができ、正極を高いプレス圧で高密度化することが可能になり、電池容量を増大させることができる。

【0038】

平均結晶粒径は次のようにして求められる。集電体表面の組織を光学顕微鏡で組織観察し、1mm×1mm内に存在する結晶粒の数nを求める。このnを用いてS=1x106/n(μm2)から平均結晶粒子面積Sを求める。得られたSの値から下記(A)式により平均結晶粒子径d(μm)を算出する。

【0039】

d=2(S/π)1/2 (A)

アルミニウム箔及びアルミニウム合金箔の平均結晶粒径は、材料組織、不純物、加工条件、熱処理履歴、ならびに焼鈍条件など複数の因子から複雑な影響を受けて変化する。結晶粒径は、集電体の製造工程の中で、前記諸因子を組合せて調整することが可能である。

【0040】

アルミニウム箔及びアルミニウム合金箔の厚さは、20μm以下、より好ましくは15μm以下である。アルミニウム箔の純度は99質量%以上が好ましい。アルミニウム合金としては、マグネシウム、亜鉛、ケイ素、などの元素を含む合金が好ましい。一方、鉄、銅、ニッケル、クロムなどの遷移金属の含有量は1質量%以下にすることが好ましい。

【0041】

正極は、例えば、第1の酸化物または第2の酸化物を含む正極活物質に導電剤および結着剤を添加し、これらを適当な溶媒に懸濁させ、この懸濁物(スラリー)を集電体に塗布、乾燥、プレスして帯状電極にすることにより作製される。

【0042】

前述した(1)式で表される強度比は、例えば、電極作製における懸濁物作製時の分散条件、懸濁物の塗布条件、その後のプレス条件等によって調整することが可能である。懸濁物作製時の分散条件は特に重要である。この分散条件が強すぎると二次粒子の形態が崩壊しやすい。一方、分散条件が弱すぎると均一性に乏しい電極となる。適正な懸濁物作製時の分散手法として例えば0.5mm径以下のビーズを用いたミル分散が挙げられる。ビーズ径の小さいビーズを用いての分散手法は、粒子径の小さい材料の分散に用いることはよく知られているが、本発明で言及しているような粒子径1μm以上の粒子を有する粉体の分散には解砕力が不足であり不適であるとされている。本発明者らは、一次粒子が凝集したような二次粒子の形態を有する粉体においては解砕力の小さな条件で分散することが好ましいことを見出し、本発明に至った。

【0043】

なお、二次粒子の形態を持つリチウム複合酸化物としてスピネル型のリチウムマンガン酸化物があるが、スピネル型のリチウムマンガン酸化物は、上記分散方法で一次粒子の凝集がほぐれないため、スピネル型のリチウムマンガン酸化物のみを正極活物質として使用する正極では強度比を0.25以上0.7以下にしても抵抗上昇抑制の効果を得られない。

【0044】

(第2の実施形態)

第2実施形態に係る非水電解質電池は、上記第1実施形態の正極と、負極と、非水電解質とを備える。この非水電解質電池は、正極と負極の間にセパレータを配置しても良い。また、正極、負極及び非水電解質等が収容される外装部材を備えることもできる。

【0045】

以下、負極、非水電解質、セパレータ及び外装部材について詳細に説明する。

【0046】

1)負極

この負極は、集電体と、この集電体の片面もしくは両面に担持され、負極活物質、導電剤および結着剤を含む負極層(負極活物質層)とを有する。この負極は、例えば粉末状の負極活物質に導電剤および結着剤を添加し、これらを適当な溶媒に懸濁させ、この懸濁物(スラリー)を集電体に塗布、乾燥、プレスして帯状電極にすることにより作製される。

【0047】

集電体は、例えば、銅箔、アルミニウム箔またはアルミニウム合金箔を用いることができる。集電体を構成するアルミニウム箔またはアルミニウム合金箔は、50μm以下、より好ましくは30μm以下、更に好ましくは5μm以下の平均結晶粒径を有することが望ましい。平均結晶粒径は、前述した方法で求めることができる。アルミニウム箔またはアルミニウム合金箔の平均結晶粒径を50μm以下にすることによって、アルミニウム箔またはアルミニウム合金箔の強度を飛躍的に増大させることができる。このため、プレス時の圧力を高めて負極活物質層を高密度化して負極容量を増大させることが可能になる。また、高温環境下(40℃以上)における過放電サイクルでの集電体の溶解・腐食劣化を防ぐことができる。このため、負極インピーダンスの上昇を抑制することができる。さらに、出力特性、急速充電、充放電サイクル特性も向上させることができる。

【0048】

アルミニウム箔またはアルミニウム合金箔の平均結晶粒径は、材料組織、不純物、加工条件、熱処理履歴、ならびに焼鈍条件など複数の因子から複雑な影響を受けて変化する。結晶粒径は、集電体の製造工程の中で、前記諸因子を組合せて調整することが可能である。

【0049】

アルミニウム箔またはアルミニウム合金箔の厚さは、20μm以下、より好ましくは15μm以下であることが望ましい。アルミニウム箔は99質量%以上の純度を有することが好ましい。アルミニウム合金は、マグネシウム、亜鉛、ケイ素などの元素を含む合金であることが好ましい。合金成分として含まれる鉄、銅、ニッケル、クロムなどの遷移金属は1質量%以下にすることが好ましい。

【0050】

負極活物質として、例えば、リチウムチタン複合酸化物が挙げられる。リチウムチタン複合酸化物は、例えば、Li4+xTi5O12(xは充放電反応により−1≦x≦3の範囲で変化する)で表されるスピネル型チタン酸リチウム、ラムステライド型Li2+xTi3O7(xは充放電反応により−1≦x≦3の範囲で変化する)、TiとP、V、Sn、Cu、NiおよびFeよりなる群から選択される少なくとも1種類の元素を含有する金属複合酸化物などが挙げられる。TiとP、V、Sn、Cu、NiおよびFeよりなる群から選択される少なくとも1種類の元素を含有する金属複合酸化物としては、例えば、TiO2−P2O5、TiO2−V2O5、TiO2−P2O5−SnO2、TiO2−P2O5−MeO(MeはCu、NiおよびFeよりなる群から選択される少なくとも1つの元素)を挙げることができる。この金属複合酸化物は、結晶性が低く、結晶相とアモルファス相が共存もしくはアモルファス相単独で存在したミクロ構造であることが好ましい。このようなミクロ構造の金属複合酸化物は、サイクル性能を大幅に向上させることができる。これらの金属複合酸化物は、充電によりリチウムが挿入されることでリチウムチタン複合酸化物に変化する。リチウムチタン複合酸化物のうち、スピネル型チタン酸リチウムがサイクル特性に優れ、好ましい。

【0051】

その他の負極活物質は、例えば、炭素質物または金属化合物が挙げられる。

【0052】

炭素質物は、例えば、天然黒鉛、人造黒鉛、コークス、気相成長炭素繊維、メソフェーズピッチ系炭素繊維、球状炭素、樹脂焼成炭素を挙げることができる。より好ましい炭素質物は、気相成長炭素繊維、メソフェーズピッチ系炭素繊維、球状炭素が挙げられる。炭素質物は、X線回折による(002)面の面間隔d002が0.34nm以下であることが好ましい。

【0053】

金属化合物は、金属硫化物、金属窒化物を用いることができる。金属硫化物は、例えばTiS2のような硫化チタン、例えばMoS2のような硫化モリブデン、例えばFeS、FeS2、LixFeS2のような硫化鉄を用いることができる。金属窒化物は、例えばリチウムコバルト窒化物(例えばLisCotN、0<s<4,0<t<0.5)を用いることができる。

【0054】

結着剤は、例えばポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVdF)、フッ素系ゴム、スチレンブタジエンゴムなどが挙げられる。

【0055】

負極活物質、導電剤および結着剤の配合割合は、負極活物質73〜96重量%、導電剤2〜20重量%、結着剤2〜7重量%の範囲にすることが好ましい。

【0056】

2)非水電解質

非水電解質は、非水溶媒と、この非水溶媒に溶解される電解質塩を含む。非水溶媒中にはポリマーを含んでもよい。

【0057】

電解質塩は、例えばLiPF6、LiBF4、Li(CF3SO2)2N(ビストリフルオロメタンスルホニルアミドリチウム;通称LiTFSI)、LiCF3SO3(通称LiTFS)、Li(C2F5SO2)2N(ビスペンタフルオロエタンスルホニルアミドリチウム;通称LiBETI)、LiClO4、LiAsF6、LiSbF6、ビスオキサラトホウ酸リチウム(LiB(C2O4)2(通称LiBOB))、ジフルオロ(トリフルオロ−2−オキシド−2−トリフルオロ−メチルプロピオナト(2−)−0,0)ホウ酸リチウム(LiBF2OCOOC(CF3)2)(通称LiBF2(HHIB)))のようなリチウム塩を用いることができる。これらの電解質塩は一種類で使用してもよいし二種類以上を混合して用いてもよい。特にLiPF6、LiBF4が好ましい。

【0058】

電解質塩濃度は、1〜3モル/Lにすることが好ましい。このような電解質濃度の規定によって、電解質塩濃度の上昇による粘度増加の影響を抑えつつ、高負荷電流を流した場合の性能をより向上することが可能になる。

【0059】

非水溶媒は、特に限定されるものではないが、例えばプロピレンカーボネート(PC)、エチレンカーボネート(EC)、1,2−ジメトキシエタン(DME)、γ−ブチロラクトン(GBL)、テトラヒドロフラン(THF)、2−メチルテトラヒドロフラン(2−MeHF)、1,3−ジオキソラン、スルホラン、アセトニトリル(AN)、ジエチルカーボネート(DEC)、ジメチルカーボネイト(DMC)、メチルエチルカーボネイト(MEC)、ジプロピルカーボネート(DPC)を用いることができる。これらの溶媒は一種類で使用してもよいし二種類以上を混合して用いてもよい。

【0060】

非水電解質には、添加剤が加えられてもよい。添加剤は、特に限定されるものではないが、例えばビニレンカーボネイト(VC)、ビニレンアセテート(VA)、ビニレンブチレート、ビニレンヘキサネート、ビニレンクロトネート、カテコールカーボネートを用いることができる。添加剤の配合量は、非水電解質に対して外率で0.1〜3重量%、さらに好ましくは0.5〜1重量%である。

【0061】

この非水電解質に添加剤を添加してもよい。添加剤としては、特に限定されるものではないが、ビニレンカーボネイト(VC)、ビニレンアセテート(VA)、ビニレンブチレート、ビニレンヘキサネート、ビニレンクロトネート、及びカテコールカーボネート等が挙げられる。添加剤の濃度は、非水電解質100重量%に対して0.1重量%以上、3重量%以下の範囲が好ましい。さらに好ましい範囲は、0.5重量%以上、1重量%以下である。

【0062】

3)セパレータ

セパレータは、絶縁性を有するものであれば特に限定されないが、ポリオレフィン、セルロース、ポリエチレンテレフタレート、及びビニロンのようなポリマーで作られた多孔質フィルム又は不織布を用いることができる。セパレータの材料は1種類であってもよく、或いは、2種類以上を組合せて用いてもよい。

【0063】

4)外装部材

外装部材は、厚さ0.5mm以下のラミネートフィルム又は厚さ1mm以下の金属製容器が用いられる。金属製容器は、厚さ0.5mm以下であることがより好ましい。

【0064】

外装部材の形状すなわち電池形状は、扁平型(薄型)、角型、円筒型、コイン型、ボタン型等が挙げられる。また、電池は、例えば携帯用電子機器等に積載される小型用途、二輪乃至四輪の自動車等に積載される大型用途のいずれにも適用することができる。

【0065】

ラミネートフィルムは、樹脂層間に金属層を介在した多層フィルムが用いられる。金属層は、軽量化のためにアルミニウム箔若しくはアルミニウム合金箔が好ましい。樹脂層は、例えばポリプロピレン(PP)、ポリエチレン(PE)、ナイロン、ポリエチレンテレフタレート(PET)等の高分子材料を用いることができる。ラミネートフィルムは、熱融着によりシールを行って外装部材の形状に成形することができる。

【0066】

金属製容器は、アルミニウム又はアルミニウム合金等から作られる。アルミニウム合金としては、マグネシウム、亜鉛、ケイ素等の元素を含む合金が好ましい。合金中に鉄、銅、ニッケル、クロム等の遷移金属が含む場合、その量は100ppm以下にすることが好ましい。

【0067】

次に、第2実施形態に係る非水電解質電池を図1、図2を参照してより具体的に説明する。図1は、角型非水電解質電池の部分切欠斜視図を示し、図2は図1のA部の拡大断面図である。なお、各図は発明の説明とその理解を促すための模式図であり、その形状や寸法、比などは実際の装置と異なる個所があるが、これらは以下の説明と公知の技術を参酌して適宜、設計変更することができる。

【0068】

図1に示す角型非水電解質電池において、捲回電極群13は、金属製の有底矩形筒状容器(外装部材)11内に収納されている。

【0069】

扁平状の捲回電極群13は、図2に示すように、外側から負極3、セパレータ4、正極5、セパレータ4の順で積層した積層物を渦巻状に捲回し、プレス成型することにより形成される。

【0070】

負極タブ18は、その一端が負極集電体3aに電気的に接続され、他端が矩形蓋体12に負極ガスケット21を介して固定された負極端子20に電気的に接続されている。正極タブ17は、その一端が正極集電体5aに電気的に接続され、他端が矩形蓋体12に固定された正極端子19に電気的に接続されている。

【0071】

非水電解液(液状非水電解質)は、例えば容器11の開口部から注入されて、容器11内に収容されている。容器11の開口部に矩形蓋体12を溶接することにより、捲回電極群13及び非水電解液が容器11内に封止されている。

【0072】

負極タブ18は、例えば、アルミニウム又はMg、Ti、Zn、Mn、Fe、Cu、Si等の元素を含むアルミニウム合金などの材料で製造される。負極タブ18は、負極集電体との接触抵抗を低減するために、負極集電体と同様の材料であることが好ましい。

【0073】

正極タブ17は、例えば、アルミニウム又はMg、Ti、Zn、Mn、Fe、Cu、Si等の元素を含むアルミニウム合金などの材料で製造される。正極タブ17は、正極集電体との接触抵抗を低減するために、正極集電体と同様の材料であることが好ましい。

【0074】

以上説明した実施形態に係る非水電解質電池は、エネルギー密度が大きく、かつ充放電サイクルにおける抵抗上昇を小さくすることができる。

【0075】

(第3の実施形態)

第3の実施形態に係る電池パックは、前述した第2の実施形態の非水電解質電池(単電池)を1個または複数有する。複数の単電池を備える場合、各単電池は電気的に直列もしくは並列に接続されている。

【0076】

このような電池パックを図3および図4を参照して詳細に説明する。単電池には、例えば、扁平型電池を使用することができる。

【0077】

扁平型非水電解質電池から構成される複数の単電池21は、外部に延出した負極端子6および正極端子7が同じ向きに揃えられるように積層され、粘着テープ22で締結することにより組電池23を構成している。これらの単電池21は、図4に示すように互いに電気的に直列に接続されている。

【0078】

プリント配線基板24は、負極端子6および正極端子7が延出する単電池21側面と対向して配置されている。プリント配線基板24には、図4に示すようにサーミスタ25、保護回路26および外部機器への通電用端子27が搭載されている。なお、組電池23と対向する保護回路基板24の面には組電池23の配線と不要な接続を回避するために絶縁板(図示せず)が取り付けられている。

【0079】

正極側リード28は、組電池23の最下層に位置する正極端子7に接続され、その先端はプリント配線基板24の正極側コネクタ29に挿入されて電気的に接続されている。負極側リード30は、組電池23の最上層に位置する負極端子6に接続され、その先端はプリント配線基板24の負極側コネクタ31に挿入されて電気的に接続されている。これらのコネクタ29,31は、プリント配線基板24に形成された配線32,33を通して保護回路26に接続されている。

【0080】

サーミスタ25は、単電池21の温度を検出し、その検出信号は保護回路26に送信される。保護回路26は、所定の条件で保護回路26と外部機器への通電用端子27との間のプラス側配線34aおよびマイナス側配線34bを遮断できる。所定の条件とは、例えばサーミスタ25の検出温度が所定温度以上になったときである。また、所定の条件とは単電池21の過充電、過放電、過電流等を検出したときである。この過充電等の検出は、個々の単電池21もしくは単電池21全体について行われる。個々の単電池21を検出する場合、電池電圧を検出してもよいし、正極電位もしくは負極電位を検出してもよい。後者の場合、個々の単電池21中に参照極として用いるリチウム電極が挿入される。図3および図4の場合、単電池21それぞれに電圧検出のための配線35を接続し、これら配線35を通して検出信号が保護回路26に送信される。

【0081】

正極端子7および負極端子6が突出する側面を除く組電池23の三側面には、ゴムもしくは樹脂からなる保護シート36がそれぞれ配置されている。

【0082】

組電池23は、各保護シート36およびプリント配線基板24と共に収納容器37内に収納される。すなわち、収納容器37の長辺方向の両方の内側面と短辺方向の内側面それぞれに保護シート36が配置され、短辺方向の反対側の内側面にプリント配線基板24が配置される。組電池23は、保護シート36およびプリント配線基板24で囲まれた空間内に位置する。蓋38は、収納容器37の上面に取り付けられている。

【0083】

なお、組電池23の固定には粘着テープ22に代えて、熱収縮テープを用いてもよい。この場合、組電池の両側面に保護シートを配置し、熱収縮チューブを周回させた後、熱収縮チューブを熱収縮させて組電池を結束させる。

【0084】

図3、図4では単電池21を直列接続した形態を示したが、電池容量を増大させるためには並列に接続してもよい。組み上がった電池パックを直列、並列に接続することもできる。

【0085】

また、電池パックの態様は用途により適宜変更される。電池パックの用途としては、大電流特性でのサイクル特性が望まれるものが好ましい。具体的には、デジタルカメラの電源用や、二輪乃至四輪のハイブリッド電気自動車、二輪乃至四輪の電気自動車、アシスト自転車等の車載用が挙げられる。特に、車載用が好適である。

【実施例】

【0086】

以下に実施例を説明するが、本発明の主旨を超えない限り、本発明は以下に掲載される実施例に限定されるものでない。

【0087】

(実施例A−1)

<正極の作製>

正極活物質AとしてLiNi0.33Co0.33Mn0.33O2(第1の酸化物)、正極活物質BとしてLiCoO2、導電剤としてグラファイトおよびアセチレンブラック、結着剤としてPVdFを用意した。

【0088】

次いで、平均粒子径が5μmのLiCoO2を18重量部、平均粒子径が6μmのLiNi0.33Co0.33Mn0.33O2を72重量部、グラファイトとアセチレンブラックを合計で6重量部およびPVdF4重量部をN−メチルピロリドン(NMP)の溶媒にビーズ径0.3mmのビーズを用いたビーズミルにより周速600rpmの条件で30分間分散してスラリーを調製した。このスラリーを厚さ15μmのアルミニウム箔の集電体の両面に塗布、乾燥し、さらにプレス成型し、片面の厚さが28μmの正極活物質層が集電体の両面に形成された正極を作製した。正極活物質A(第1の酸化物)の正極活物質層重量に対する含有比率は72重量%である。

【0089】

正極活物質層表面についてのCuKαを線源とするX線回折パターンを前述の方法により測定したところ、図5に示すX線回折パターンが得られた。このX線回折パターンにおける2θが15°以上25°以下の範囲に現れるメインピークの強度I1と、2θが40°以上50°以下の範囲に現れるメインピークの強度I2とを前述した方法により算出し、強度比(I2/I1)を求めたところ、強度比(I2/I1)は0.54であった。

【0090】

<負極の作製>

負極活物質としてLi4Ti5O12、導電剤としてグラファイト、結着剤としてPVdFを用意した。

【0091】

次いで、Li4Ti5O12を100重量部、グラファイト5重量部およびPVdF5重量部をN−メチルピロリドン(NMP)の溶媒に分散してスラリーを調製した。このスラリーを厚さ15μmのアルミニウム箔の集電体の両面に塗布、乾燥し、さらにプレス成型し、片面の厚さが35μmの負極活物質層が集電体の両面に形成された負極を作製した。

【0092】

<非水電解質の調製>

PCとDECを体積比で1:2の割合で混合された混合溶媒に1.5MのLiBF4を混合して非水電解質を調製した。

【0093】

<電池の組み立て>

厚さ0.3mmのアルミニウムからなる有底矩形状筒体の容器と、正極端子が挿着されるとともに負極端子が絶縁性の樹脂を介してかしめにより挿着されたアルミニウム製の蓋体を用意した。非水電解質をポリエチレン製多孔質フィルムからなるセパレータに含浸した後、このセパレータで正極を覆い、負極をセパレータを介して正極と対向するように重ねて渦巻状に捲回し、正極および負極からそれぞれ延出したリードタブを有する渦巻状の電極群を作製した。この電極群をプレスして扁平状に成形した。扁平状に成形した電極群の正極リードタブを蓋体の正極端子の一端に接続し、負極リードタブを負極端子の一端に接続し、電極群を蓋体と共に容器の開口部を通してその内部に挿入し、蓋体を容器の開口部に溶接した。これらの工程により、前述した図1に示す構造を有し、厚さ3.0mm、幅35mm、高さ62mmの角型非水電解質電池を製造した。

【0094】

(実施例A−2)

正極活物質にLiNi0.33Co0.33Mn0.33O2のかわりにLiNi0.5Co0.2Mn0.3O2(第1の酸化物)を用いた以外は実施例A−1と同様の電池を作製した。このときの正極のI2/I1は0.50であった。

【0095】

(実施例A−3)

正極活物質にLiNi0.33Co0.33Mn0.33O2のかわりにLiNi0.6Co0.2Mn0.2O2(第1の酸化物)を用いた以外は実施例A−1と同様の電池を作製した。このときの正極のI2/I1は0.48であった。

【0096】

(実施例A−4)

正極活物質にLiNi0.33Co0.33Mn0.33O2のかわりにLiNi0.7Co0.15Mn0.15O2(第1の酸化物)を用いた以外は実施例A−1と同様の電池を作製した。このときの正極のI2/I1は0.58であった。

【0097】

(実施例A−5)

正極活物質にLiNi0.33Co0.33Mn0.33O2のかわりにLiNi0.8Co0.1Mn0.1O2(第1の酸化物)を用いた以外は実施例A−1と同様の電池を作製した。このときの正極のI2/I1は0.54であった。

【0098】

(実施例A−6)

正極活物質にLiNi0.33Co0.33Mn0.33O2のかわりにLiNi0.8Co0.17Al0.03O2(第2の酸化物)を用いた以外は実施例A−1と同様の電池を作製した。このときの正極のI2/I1は0.52であった。

【0099】

(実施例A−7)

ビーズ径1.0mmのビーズを用いたビーズミルにより周速1000rpmの条件で30分間分散してスラリーを調整した以外は実施例A−1と同様の電池を作製した。このときの正極のI2/I1は0.27であった。

【0100】

(実施例A−8)

自転・公転ミキサー(例えば株式会社シンキー製あわとり練太郎ARE−310)を用いて分散時間10分間でスラリーを調整した以外は実施例A−1と同様の電池を作製した。このときの正極のI2/I1は0.68であった。

【0101】

自転・公転式ミキサーにおける解砕力の発生源はスラリー中の粒子同士の衝突と容器内壁へのスラリー中粒子の衝突である。ここで解砕力は衝突粒子の重量に依存する。したがって、スラリー内粒子よりも重量の大きいビーズとの衝突を用いたミキサーのほうが、スラリー内粒子同士の衝突を用いた自転・公転式ミキサーよりも解砕力が大きいということになる。

【0102】

(比較例A−1)

ビーズ径2.0mmのビーズを用いたビーズミルにより周速1600rpmの条件で40分間分散してスラリーを調製した以外は実施例A−1と同様の電池を作製した。このときの正極のI2/I1は0.20であった。

【0103】

(比較例A−2)

自転・公転ミキサー(例えば株式会社シンキー製あわとり練太郎ARE−310)を用いて分散時間1分間でスラリーを調整した以外は実施例A−1と同様の電池を作製した。このときの正極のI2/I1は0.75であった。

【0104】

(比較例B−1)

正極活物質にLiCoO2のみを用いた以外は実施例A−1と同様の電池を作製した。このときの正極のI2/I1は0.27であった。

【0105】

(比較例B−2)

正極活物質にLiCoO2のみを用いた以外は比較例A−1と同様の電池を作製した。このときの正極のI2/I1は0.12であった。

【0106】

(実施例C−1)

正極活物質にLiNi0.33Co0.33Mn0.33O2のみを用いた以外は実施例A−1と同様の電池を作製した。このときの正極のI2/I1は0.52であった。

【0107】

(実施例C−2)

正極活物質にLiNi0.33Co0.33Mn0.33O2のみを用いた以外は比較例A−1と同様の電池を作製した。このときの正極のI2/I1は0.22であった。

【0108】

(実施例D)

LiNi0.33Co0.33Mn0.33O2のかわりに下記表4に示す組成の正極活物質Aを用いること以外は、実施例A−1と同様の電池を作製した。このときの正極のI2/I1を表4に併記する。

【0109】

各電池を45℃環境下で充放電レート1C、2.95〜1.50Vの電圧範囲の条件で充放電を500サイクル繰り返した際の電池抵抗の上昇率を、(500サイクル後抵抗値/サイクル前抵抗値)×100に従って算出し、その結果を下記表1〜表4に示す。

【表1】

【0110】

【表2】

【0111】

【表3】

【0112】

【表4】

【0113】

表1における実施例A−1〜A−8および比較例A−1〜A−2の比較により、強度比(I2/I1)を0.25以上0.7以下とすることで充放電サイクルの繰返しにおける抵抗上昇を抑制できることがわかる。強度比(I2/I1)が0.25より小さい比較例A1は、電極表面積増加による電解液との反応性上昇に伴う抵抗上昇が起こっているものと推察される。一方、強度比(I2/I1)が0.7を超える比較例A2は、導電剤の分散状態が不十分であることからの電極抵抗増加による過電圧増大に起因する副反応生成被膜の成長による抵抗上昇が起こっているものと推察される。実施例A−1、A−7及びA−8の比較により、強度比(I2/I1)が0.3以上0.55以下の実施例A−1が、充放電サイクルの繰返しにおける抵抗上昇率が小さいことがわかる。

【0114】

実施例A−1の正極の2000倍で撮影した走査型電子顕微鏡写真を図6に、比較例A−1の正極の2000倍で撮影した走査型電子顕微鏡写真を図7に示す。図6から明らかな通りに、実施例A−1の正極は、二次粒子の形態を維持したままの正極活物質粒子が多く存在することがわかる。これに対し、比較例A−1の正極は、微細な粒子が均一に分散しており、一次粒子の凝集がほとんど見当たらないことがわかる。

【0115】

表2における比較例B−1〜B−2の比較により、二次粒子を形成しない一次粒子のみで形成されるようなLiCoO2においては、強度比(I2/I1)が0.25以上0.7以下の比較例B−1の電池抵抗上昇率が、強度比(I2/I1)が0.25未満の比較例B−2と変わらず、強度比(I2/I1)を0.25以上0.7以下としても本発明の効果が得られないことがわかる。

【0116】

表3における実施例C−1と比較例C−1の比較により、正極活物質にLiNi0.33Co0.33Mn0.33O2を単独で用いても本発明の効果が得られることがわかる。しかしながら、充放電サイクルの繰返しにおける抵抗上昇率が、正極活物質をLiNi0.33Co0.33Mn0.33O2とLiCoO2の混合とした実施例A−1よりも大きい。これはLiNi0.33Co0.33Mn0.33O2単独で用いた場合、若干のガス発生が確認されたことからこれに起因する差であると考えられる。ガス発生増加の原因については不明であるが、LiNi0.33Co0.33Mn0.33O2単独の電極の充電カーブは、LiNi0.33Co0.33Mn0.33O2とLiCoO2の混合電極の充電カーブよりも充電末期の電圧増加が急峻であるために正極にかかる過電圧が大きくなり、正極と非水電解質との酸化反応が増加したためと推察している。

【0117】

表4に示す通りに、酸化物の元素MとしてMg,Al,Si,Ti,Zn,Zr,Ca及びSnの中から選ばれる少なくとも1種の元素を用いた場合にも、実施例Aと同様な効果を得られることがわかる。

【0118】

なお、本発明は上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施形態に開示されている複数の構成要素の適宜な組み合わせにより、種々の発明を形成できる。例えば、実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。さらに、異なる実施形態にわたる構成要素を適宜組み合わせてもよい。

【符号の説明】

【0119】

11…外装部材、12…蓋、13…電極群、3…負極、3a…負極集電体、3b…負極層、4…セパレータ、5…正極、5a…正極集電体、5b…正極層、17…正極タブ、18…負極タブ、21…単電池、23…組電池、24…プリント配線基板、25…サーミスタ、26…保護回路、37…収納容器、38…蓋。

【特許請求の範囲】

【請求項1】

LixNi1−a−bCoaMnbMcO2(0.9<x≦1.25、0<a≦0.4、0<b≦0.45、0≦c≦0.1、MはMg,Al,Si,Ti,Zn,Zr,Ca及びSnの中から選ばれる少なくとも1種の元素をあらわす)及び/またはLixNi1−a−cCoaMcO2(0.9<x≦1.25、0<a≦0.4、0≦c≦0.1、MはMg,Al,Si,Ti,Zn,Zr,Ca及びSnの中から選ばれる少なくとも1種の元素をあらわす)を含む正極活物質を含有し、かつ正極活物質層表面についてCuKαを線源とするX線回折パターンにおける下記(1)式で表される強度比が0.25以上0.7以下である正極活物質層と、

前記正極活物質層が形成される正極集電体と

を備えることを特徴とする正極。

I2/I1 (1)

但し、I1は、前記X線回折パターンの2θが15°以上25°以下の範囲に現れるメインピークの強度で、I2は前記X線回折パターンの2θが40°以上50°以下の範囲に現れるメインピークの強度である。

【請求項2】

前記正極活物質は前記LixNi1−a−bCoaMnbMcO2を含み、前記LixNi1−a−bCoaMnbMcO2の正極活物質層重量に対する含有比率は、40重量%以上95重量%以下であることを特徴とする請求項1記載の正極。

【請求項3】

前記正極活物質は前記LixNi1−a−cCoaMcO2を含み、前記LixNi1−a−cCoaMcO2の正極活物質層重量に対する含有比率は、40重量%以上95重量%以下であることを特徴とする請求項1記載の正極。

【請求項4】

前記正極活物質は、LixCoyM1zO2(0.9≦x≦1.1、0.85≦y≦1、0≦z≦0.1、M1はMg,Al,Si,Ti,Zn,Zr,CaおよびSnから選択された少なくとも1種の元素をあらわす)をさらに含むことを特徴とする請求項1〜3いずれか1項記載の正極。

【請求項5】

請求項1〜4いずれか1項記載の正極と、

負極と、

非水電解質と

を備えることを特徴とする非水電解質電池。

【請求項6】

前記非水電解質は、ジエチルカーボネートを含むことを特徴とする請求項5記載の非水電解質電池。

【請求項7】

請求項5乃至6のいずれか1項記載の非水電解質電池を有することを特徴とする電池パック。

【請求項1】

LixNi1−a−bCoaMnbMcO2(0.9<x≦1.25、0<a≦0.4、0<b≦0.45、0≦c≦0.1、MはMg,Al,Si,Ti,Zn,Zr,Ca及びSnの中から選ばれる少なくとも1種の元素をあらわす)及び/またはLixNi1−a−cCoaMcO2(0.9<x≦1.25、0<a≦0.4、0≦c≦0.1、MはMg,Al,Si,Ti,Zn,Zr,Ca及びSnの中から選ばれる少なくとも1種の元素をあらわす)を含む正極活物質を含有し、かつ正極活物質層表面についてCuKαを線源とするX線回折パターンにおける下記(1)式で表される強度比が0.25以上0.7以下である正極活物質層と、

前記正極活物質層が形成される正極集電体と

を備えることを特徴とする正極。

I2/I1 (1)

但し、I1は、前記X線回折パターンの2θが15°以上25°以下の範囲に現れるメインピークの強度で、I2は前記X線回折パターンの2θが40°以上50°以下の範囲に現れるメインピークの強度である。

【請求項2】

前記正極活物質は前記LixNi1−a−bCoaMnbMcO2を含み、前記LixNi1−a−bCoaMnbMcO2の正極活物質層重量に対する含有比率は、40重量%以上95重量%以下であることを特徴とする請求項1記載の正極。

【請求項3】

前記正極活物質は前記LixNi1−a−cCoaMcO2を含み、前記LixNi1−a−cCoaMcO2の正極活物質層重量に対する含有比率は、40重量%以上95重量%以下であることを特徴とする請求項1記載の正極。

【請求項4】

前記正極活物質は、LixCoyM1zO2(0.9≦x≦1.1、0.85≦y≦1、0≦z≦0.1、M1はMg,Al,Si,Ti,Zn,Zr,CaおよびSnから選択された少なくとも1種の元素をあらわす)をさらに含むことを特徴とする請求項1〜3いずれか1項記載の正極。

【請求項5】

請求項1〜4いずれか1項記載の正極と、

負極と、

非水電解質と

を備えることを特徴とする非水電解質電池。

【請求項6】

前記非水電解質は、ジエチルカーボネートを含むことを特徴とする請求項5記載の非水電解質電池。

【請求項7】

請求項5乃至6のいずれか1項記載の非水電解質電池を有することを特徴とする電池パック。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−71103(P2011−71103A)

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願番号】特願2010−181072(P2010−181072)

【出願日】平成22年8月12日(2010.8.12)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願日】平成22年8月12日(2010.8.12)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]