歪みを最小化する鋳造物のレーザ溶接

【課題】沸騰水型原子炉の燃料デブリフィルタの組み立てにおいて、レーザ溶接を使用する工程が開示される。

【解決手段】このレーザ溶接工程は、溶接中に最小限の熱を加えることによって、デブリフィルタの下部タイプレート14の歪みを最小化する。固定具52は、溶接中に一定に制御されたレーザ光源75の下で、4自由度の動作を通して鋳造下部タイプレート14を保持する。溶接工程は、また、レーザ溶接工程中に起こり得る部分溶け込み溶接44および46中の裂け目41および43から結果として起こる応力腐食割れの可能性を減少させる。

【解決手段】このレーザ溶接工程は、溶接中に最小限の熱を加えることによって、デブリフィルタの下部タイプレート14の歪みを最小化する。固定具52は、溶接中に一定に制御されたレーザ光源75の下で、4自由度の動作を通して鋳造下部タイプレート14を保持する。溶接工程は、また、レーザ溶接工程中に起こり得る部分溶け込み溶接44および46中の裂け目41および43から結果として起こる応力腐食割れの可能性を減少させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は溶接に関し、さらに具体的には、溶接工程の結果の鋳造部品の歪みを最小化するために、レーザ溶接、特殊固定具、機械加工された形状、および採用されるさまざまな方法の組み合わせに関する。本発明は鋳造部品の歪みを最小化し、溶接部品の機械加工、溶接、再機械加工、清浄化から、機械加工、清浄化、仕上げまでの標準組み立てシーケンスの変更を可能にするものである。

【背景技術】

【0002】

長年にわたり、原子力産業には燃料設計において劇的な改良が見られる。現在、燃料は障害なく運転できることが非常に期待されている。最も一般的な核燃料障害の機構には、(1)デブリフレッチング(debris fretting)、(2)クラッディング腐食(cladding corrosion)、(3)ペレットクラッディング相互作用(pellet cladding interaction)、(4)製造欠陥による障害を含む。デブリフレッチングを防止するために使用される装置の1つが、第3世代Defender(商標)デブリフィルタであり、これは、過去に原子炉中で燃料障害を引き起こした問題である、原子炉の核燃料集合体にデブリが入ることを防止する。Defenderデブリフィルタは、BWR(沸騰水型原子炉)艦船、および米国、メキシコ、日本、インド、および欧州諸国で運転中の一連の沸騰水型原子炉で使用される。

【0003】

タングステン不活性ガス(「TIG」)溶接としても知られるガスタングステンアーク溶接は、溶接を行うために非消耗性のタングステン電極を使用するアーク溶接工程である。溶接範囲は、不活性ガスのアルゴンなどの遮蔽ガスによって大気の汚染から保護される。いくつかの溶接では必要とされないが、充填金属が一般に使用される。定電流溶接電源55がエネルギを発生させ、このエネルギは、高度にイオン化されたガス柱およびプラズマと呼ばれる金属蒸気を通してアークを渡り伝導される。

【0004】

TIG溶接は一般にステンレス鋼の薄い部分、およびアルミニウム、マグネシウム、および銅合金などの軽金属を溶接するのに使用される。TIG溶接では、強力で高品質の溶接が可能だが、工程は複雑で他の溶接技術よりも著しく遅い。TIG溶接は、ステンレス鋼の鋳造表面などの鋳造板の溶接にも使用される。しかし、この工程では、溶接工程で発生する熱によって、このような鋳造板中に過大な歪みが生成することがある。

【0005】

TIG溶接はBWR燃料組み立て体の下部タイプレートの製造に使用されてきた。下部タイプレートのような鋳造部品のTIG溶接に使用する場合の難点の1つは、組み立て工程で鋳造物半体または機械加工された部品を互いに溶接して結合させる際に遭遇する歪みであった。この遭遇する歪みは、一般に非常に大きく、歪みのために部品の最終機械加工が必要である。

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、溶接の結果としての鋳造ステンレス鋼の部品の歪みを最小化するためのレーザ溶接の使用を対象とする。さらに具体的には、本発明は、Defenderデブリフィルタなどの沸騰水型原子炉の燃料デブリフィルタの組み立てにおいてレーザ溶接を使用する工程を対象とする。本レーザ溶接工程は、カバープレートの下部タイプレートへの溶接中に最小限の熱を加えることによって、Defenderデブリフィルタの下部タイプレート上の予め機械加工された鋳造表面の歪みを最小化する。

【課題を解決するための手段】

【0007】

レーザ溶接工程の中で、レーザビームが、カバープレートの溶接フランジと下部タイプレートとの間の中心線の周りに対称的に照射される。カバープレートの溶接フランジと下部タイプレートとの間の中心線への光エネルギの集中は熱を発生させて、カバープレートと下部タイプレートとの間に形成された接合部の中に伝導し、これらのプレートが形成される金属を固体状態から溶融金属の液体状態へと変化させて、これによって、カバープレート上の溶接フランジと下部タイプレートとの間の中心線を結合させる。2つの金属プレートの中心線が固体状態に変化して戻った後、2つのプレートは、このように、互いに溶接されて、カバープレートと下部タイプレートとの間で突き合わせ溶接された接合部を形成する。

【0008】

本発明の溶接工程は固定具を使用し、これは、溶接中に焦点を合わせて固定したレーザ光源の下で4自由度の動作を通じてデブリフィルタの下部タイプレートを保持するように設計されている。下部タイプレートの組み立てにレーザ溶接を適用すると、予め機械加工された鋳造下部タイプレートの中にデブリフィルタを設置する工程の中での歪みを最小化させる。部品の最終機械加工に続きレーザ溶接を適用すると、典型的な高熱(エネルギ)入力技術(TIG)と異なる仕上げの製品が得られる。この技術は、1)溶接によって歪んだ範囲の追加機械加工が不要、2)異物の排除を確実にするデブリのない清浄化、3)結果の溶接物は応力腐食割れの懸念を最小化するよう設計された形状となる点で異なる。

【0009】

本発明は、レーザ溶接工程中に起こり得る、部分溶け込み溶接中の裂け目から結果として起こる応力腐食割れの減少も対象としている。カバープレートの溶接フランジ形状の後ろの逃げに沿った所定の最小溶接溶け込みでは、カバープレートと下部タイプレートとの間の界面の溶接工程の中で裂け目が発生するどのような可能性も除去することを意図する。溶接溶け込みの深さが溶接接合部の70%以上であれば、Defenderの溶接物の応力腐食割れに対する耐性は保持される。

【発明を実施するための最良の形態】

【0010】

図1は、Defenderデブリフィルタの下部タイプレート組み立て体10を構成するさまざまな部品の斜視図である。Defenderデブリフィルタの下部タイプレート組み立て体10は、機械加工された鋳造導入口13を備える機械加工された下部タイプレート14と、下部タイプレート14の中の長方形の空洞25中に挿入されるフィルタプレート組み立て体12と、下部タイプレート14に溶接されるカバープレート16とからなる。カバープレート16はフィンガースプリングポケット17を含む。下部タイプレート14は、複数の流体流れ孔15と核燃料ピン孔9とを含み、1つの側に、フィルタプレート組み立て体12が下部タイプレート14中の長方形のポケット25に挿入される開口部11を備える。フィルタプレート組み立て体12は、互いに溶接された複数の波状ステンレス鋼プレート18を含む長方形の組み立て体である。下部タイプレート14中に設置する際には、原子炉の運転中に流動誘起振動を防止するため、フィルタプレート組み立て体12をわずかに圧縮しなければならない。カバープレート16を下部タイプレート14に対して密閉する溶接工程の後、カバープレート16は下部タイプレート14中のフィルタプレート組み立て体12を保持し、冷却剤が原子炉燃料集合体からそれて漏れることを防止する。図2に示すように、カバープレート16は、カバープレート16の周囲の周りに延在する2つの垂直溶接接合部20および2つの水平溶接接合部21に沿って、下部タイプレート14に溶接される。

【0011】

フィルタプレート組み立て体12がタイプレート14内に挿入された後、カバープレート16は、長方形の空洞25につながる開口部11を覆って嵌合され、好ましくは、図3に示す2つの位置22および24で仮付け溶接されるが、所望すれば2つより多い仮付け溶接を使用可能であることを理解すべきである。仮付け溶接22および24は、後に続くレーザ溶接のために、フィルタプレート組み立て体12を下部タイプレート14内に圧縮しつつ、しかし、カバープレート16を下部タイプレート14に対して所定の場所に保持するのに十分な強度で保持する一方、展開したパラメータによって、できるだけ小さくなされる。仮付け溶接22および24は後に続くレーザ溶接工程中に完全に費消される。仮付け溶接はTIG工程を使用して行われることに留意すべきである。仮付け溶接は、この用途で必要とされる、強力、低熱入力、かつ一層小形状の仮付け溶接を行うため、その安定なアーク開始力で知られる精密電源55を使用してなされる。

【0012】

図4は、カバープレート16を下部タイプレート14に仮付け溶接するためのタイプレート仮付け溶接ステーション50を示す。タイプレート仮付け溶接ステーション50は、異物が下部タイプレート内部の空洞25の中に浸入することを最小化するよう設計された、異物排除の制限領域である。仮付け溶接ステーション50は、デジタルTIG仮付け溶接電源55と、手動の着脱クランプ/ピストン53とを含み、着脱クランプ/ピストン53は、仮付け溶接ステーション50にクランプした際に下部タイプレート14の導入口端23を保持するポリマ絶縁体54を有する。着脱クランプ53とポリマ絶縁体54との間には、固定装置45によって装着される押し棒47を備える支持プレート51が装着される。銅製の冷却ブロック49がタイプレート固定具52に装着され、これがY軸方向に調節可能な手動小軸プレス60と、Z軸方向に調節可能なロードセル/センサ62とに装着され、位置合わせ工具64と共に使用される。

【0013】

溶接の前に、全ての作業面を含み、カバープレート16と下部タイプレート14との間の溶接接合部をアセトンまたはアルコールで拭き、部品全てが清浄で汚染のないことを確保する。フィルタプレート組み立て体12は下部タイプレートの空洞25の中に配向させて、仮付け溶接ステーション50の中に設置される。下部タイプレート14基部に面する銅製の冷却ブロック49は、下部タイプレート14の表面基部31上に位置する核燃料ピン孔9および/または燃料流れ孔15いずれかの中にぴったりと嵌合する精密位置決めピンいくつかを含む。銅製の冷却ブロック49は、デジタルTIG仮付け溶接電源55に装着された負の接地ケーブルを有する。下部タイプレート14は、手動の着脱クランプ/ピストン53によって、銅製の冷却ブロック49の中にクランプされる。フィルタプレート組み立て体12は下部タイプレートの空洞25の中に、反対の壁に底が当たるまで挿入される。下部タイプレートの空洞25の中でフィルタ組み立て体12を好適に配向させるために、フィルタ組み立て体12の圧縮性を利用する。押し棒47は、内部の空洞25内でフィルタ12を位置決めして着座させる。押し棒は、フィルタ12がずれることを防止してカバープレートウェッジ37と適切に係合するように、固定装置45を使用して所定の位置に固定される。この後で、固定具ガイドプレート56は、下部タイプレート固定具52の上側に装着された2つの手持ちつまみ48によって所定の位置に設置および保持される。固定ガイドプレート56が、タイプレートの長方形の空洞25/開口部11の縁に位置合わせされると、次に、位置合わせ工具64を使用してカバープレートクランプ58がガイド面縁から所定の距離に設置される。好ましくは、この距離は0.010インチ(0.025センチメートル)である。位置合わせ工具64は、カバープレート16のギャップ間隔の最終位置合わせのために2つの手持ちつまみ48が十分に緩んだ状態で、固定具ガイドプレート56の内部前表面に対する縁上に設置される。位置合わせ工具64の表面「A」63は、空洞/開口部11内の水平溶接表面19上に留まり、一方、位置合わせ工具64の表面「B」61は、固定具ガイドプレート56の上表面の留まる。位置合わせ工具64は、固定具ガイドプレート56の内部表面に対して引っ張られ、2つの手持ちつまみ48によって最終位置に締め付けられる。次に、カバープレート16が設置され、小軸プレス取っ手57を介して手動小軸プレス60で圧縮される。カバープレート16を着座させる前に、ロードセル62によって最小30ポンド(13.6キログラム)の力が示される必要がある。カバープレート16は、付加的な小軸プレス力で十分に着座させられ、カバープレート16とタイプレート14との間のギャップを最小化しカバープレート16を完全に着座させる。Z軸上に位置したロードセンサ62の読み取り値が30ポンド(13.6キログラム)を超え、1000ポンドより少なければ、フィルタ組み立て体12を圧縮するために使用される力の量は、許容範囲である。カバープレート16が着座すると、ガイドプレート56は取り外され、カバープレート16が適切に着座したことを確認するために目視検査される。必要であれば、小さなゴム製のハンマーを使用して軽く叩き、カバープレート16が下部タイプレート14の長方形の空洞/開口部11の中で中心になるように再配置する。好ましくは、カバープレート16と下部タイプレート14との間の最大ギャップは0.010インチ(0.025センチメートル)であり、2つの垂直接合部20上の最大ギャップが0.003インチ(0.0076センチメートル)である。カバープレート16およびフィルタ12に小軸プレス60で負荷を維持しながら、フィルタ12の最終位置が、カバープレートウェッジ37の下に適切に配置されているか検査される。この判定がなされると、図3に示すように2つの軽い仮付け溶接22および24がなされる。仮付け溶接の後、下部タイプレート組み立て体10は、エンベロープゲージを使用してレーザ溶接される前に全体の最終寸法の検査がなされる。

【0014】

カバープレート16が下部タイプレート14にレーザ溶接される図5Bの溶接ステーションは、異物排除の制限領域である。レーザ溶接システムは、レーザ装置システム75に加え、通常は、電源70、主制御パネル72、主レーザ電源スイッチ(図示せず)、熱制御器(図示せず)および冷却制御器(図示せず)を含むだろう。レーザ装置システム75の運転を制御するコンピュータスイッチ(図示せず)もあるだろう。典型的な溶接工程では、レーザ用の主電源スイッチが入れられ、次に、レーザ装置のレーザキュースイッチも入れられる。レーザ制御パネル72はCNCモードにされる。CNCはコンピュータ数値制御のことで、出力とレーザの経路を制御するために使用される。下部タイプレート溶接機の主電源スイッチおよびコンピュータ電源が入れられると、冷却および加熱制御スイッチが入れられる。その後、エアー、ヘリウム、バキューム(図示せず)、および水循環器(図示せず)の電源が入れられ、レーザ溶接システム75のレーザレンズ33(図14)が焦点領域の中心にあるか確認される。次に、レーザ溶接システム75の運転用プログラムが読み込まれる。下部タイプレート14およびカバープレート16はレーザ溶接システム75の内部に配置されると、レーザ装置システム75の扉77が閉じられ、スイッチが作動されて、タイプレート14およびカバープレート16が予め溶接する位置に移動する。図6に示すように、ZY方向の治具の十字線80および82は、下部タイプレート14とカバープレート16との間の開始位置84に配置し、レーザ溶接シーケンスを開始する前に確認がなされる。経路確認の後、溶接シーケンスが開始し、この間、下部タイプレート14を保持する図7に示す固定具74はカバープレート16をタイプレート14に溶接することを容易にするように移動する。バックパージガスライン79が銅製の冷却ブロック78に装着され、この冷却ブロックは、下部タイプレート14の表面基部31上に位置する核燃料ピン孔9および/または燃料流れ孔15のいずれかの中に滑り嵌合するように製作された精密位置決めピンがいくつか装着されている。パージガスは、レーザ溶接作業中に完全溶け込みがなされた際に、下部タイプレート14の内部の溶接された表面が汚染されないことを確実にする。固定具74は、カバープレート16を下部タイプレート14に溶接中にレーザ装置システム75内でコリメートされたレーザビーム35(図14)の下に4自由度の動作を通して下部タイプレート14を保持するように設計される。

【0015】

本発明の用途で、溶接された突き合わせ接合部の位置と構成を図2、8A、および8Bに示す。図2は、デブリフィルタの下部タイプレート組み立て体10の前面の立面図であり、下部タイプレート14に装着されたカバープレート16、および、カバープレート16をタイプレート14に装着させるために使用されたレーザ溶接部20および21の位置を示す。図2に示すように、カバープレート16は、カバープレート16の周囲の周りに延在する2つの垂直溶接接合部20および2つの水平溶接接合部21に沿って、下部タイプレート14に溶接される。

【0016】

図8Aは、溶接フランジ26(図9Aおよび9B)の後ろの逃げ28に沿った、カバープレート16の上部および底部における水平溶接接合部21の模式的な端面図である。図8Bは、同様に、溶接フランジ26の後ろの逃げ28およびフランジ26とタイプレート14とに係合する溶接接合部20に沿った、カバープレート16の端部における垂直溶接接合部20の1つの模式的な他の図面である。他の溶接フランジ26および垂直溶接接合部20は、同様に、溶接フランジ26と溶接接合部20の後ろの逃げ28に沿ってカバープレート16のもう1つの端部に位置することに留意すべきである。

【0017】

図9Aは、カバープレート16の上部の後部の斜視図であり、溶接フランジ26、溶接表面29および裏側の逃げ28を示す。図9Bは、カバープレートの底部の後部の斜視図であり、溶接フランジ26、溶接表面29および裏側の逃げ28を示す。図10は、図1と同様、Defenderデブリフィルタの下部タイプレート組み立て体10の斜視図であるが、長方形の空洞/開口部11中の溶接表面19を示し、ここを通りフィルタプレート組み立て体12が下部タイプレート14中に挿入される。長方形の空洞/開口部11中の溶接表面19は退行した表面であり、カバープレート16が空洞開口部11内に挿入され、カバープレート16が下部タイプレート14に溶接される際に、カバープレート16の溶接フランジ26によって係合される。

【0018】

完全な接合部溶接溶け込みに沿った、カバープレートの溶接フランジ26の後ろの逃げ28は、カバープレート16と下部タイプレート14との間の界面における裂け目の可能性を除去することを意図しており、これによって、除去しない場合にレーザ溶接工程の中で起こり得る、部分的な溶け込み溶接中の裂け目から結果として起こる応力腐食割れを減少させる。

【0019】

本発明のレーザ溶接工程中、レーザビームは、カバープレート16上の溶接フランジ26と下部タイプレート14との間の中心線の周りで、カバープレート16上の溶接表面29および下部タイプレート14上の溶接表面19上に対称に照射される。カバープレートの溶接フランジ26と下部タイプレート14との間に焦点を合わせたコヒーレントなレーザエネルギは熱を発生させ、この熱がカバープレート16と下部タイプレート14との間に形成された溶接接合部20/21の中に伝導し、これらのプレートが形成される金属を固体から液体へと変化させ、2つの分離した液体のプレート金属を1つに結合させる。2つの金属が固体状態に変化して戻った後、2つのプレート14と16は互いに溶接されて、2つのプレート14と16との間に突き合わせ溶接接合部20/21を形成する。

【0020】

本発明は、溶接工程中に起こり得る部分溶け込み溶接中の裂け目から結果として起こる応力腐食割れの減少も対象としている。上で述べたように、カバープレート溶接フランジの後ろの逃げ28に沿った完全な接合部溶接溶け込みは、カバープレート16と下部タイプレート14との間の界面の溶接工程の中で裂け目が発生するどのような可能性も除去することを意図する。

【0021】

それぞれ図11Aおよび11Bに示す、溶接部40および42等の部分溶け込み溶接の結果、応力腐食割れの危険性を増加させる裂け目41および43が生成する。カバー16とタイプレート14を接合するための本発明の溶接工程は、結果として完全溶け込みを生成するように設計されているが、このような溶け込みは、カバープレート16を下部タイプレート14に装着させる溶接部20および21上の機械的荷重によって影響され得る。カバープレートの溶接部上に作用する直接の力は、カバープレート16をタイプレート14に装着させる間のフィルタプレート組み立て体12の圧縮、および、デブリフィルタの下部タイプレート組み立て体10の運転中の冷却剤圧力差分に由来する。負荷の主要な成分は、鋳造カバープレート16およびタイプレート14の剛性と組み合わされた、溶接部の凝固および冷却中の溶接金属の収縮からの残留応力である。完全溶け込み接合部溶接は、溶接の基底部44および46における裂け目を防止し、これによって、裂け目領域中の応力腐食割れの可能性を最小化する。

【0022】

デブリフィルタの下部タイプレート組み立て体10の好適な実施形態では、フィルタプレート組み立て体12はオーステナイト系のステンレス鋼から構成する。好ましくは、下部タイプレート14は溶液焼き鈍しのCF3鋳造ステンレス鋼である。好ましくは、カバープレート16およびフィルタプレート組み立て体12を形成する波状ステンレス鋼プレート18のそれぞれは、溶液焼き鈍しの316Lステンレス鋼から作製される。好ましくは、下部タイプレート14およびカバープレート16は、焼き鈍し後、続いて熱処理を行うことなしに、機械加工される。好ましくは、フィルタ要素12は、波状ステンレス鋼プレート18の組み立ておよび溶接の後、フィルタプレート組み立て体12を下部タイプレート14の中に挿入する前に、再焼き鈍しされる。

【0023】

応力腐食割れは、下部タイプレート14の構成に使用する材料の故に、すなわち、鋳造された低炭素ステンレス鋼であるために、下部タイプレート14に対する問題ではない。同様に、裂け目誘起の応力腐食割れは、Defenderデブリフィルタの下部タイプレート組み立て体10を通る高速の冷却材によるため、フィルタ要素12の問題ではない。裂け目誘起の応力腐食割れは、溶接が完全な溶け込み溶接でなく裂け目を含む場合に、カバープレート16を下部タイプレート14に装着させるために使用したレーザ溶接部20および21の領域内のカバープレート16中の問題である。

【0024】

式(1)で与えられる応力則指標(stress rule index)は、応力腐食割れの可能性に関し溶接裂け目の潜在的な効果を評価するための手段を与える。

(1) Pm+Pb +Q+F+R≦A

Sy Sy +0.002E

ここで、鋳造オーステナイト系ステンレス鋼(例えば溶接金属)に対してはA=1.0であり、裂け目の条件下の鍛造316Lステンレス鋼に対しては0.7であり、

Pm=1次膜応力

Pb=1次曲げ応力

Sy=当該温度での降伏強度

Q=二次応力

R=残留応力

E=当該温度での弾性係数

である。

【0025】

図11Aおよび11Bに示す基底部44および46における溶解が欠如すると、隣接する材料中に応力を増加させる構造的な不連続が起こる。深刻な場合を図11Aに示すが、カバープレート16および下部タイプレート14は、識別可能なギャップを伴わず、かつ非溶解領域の先端に識別可能な半径を伴わずに接続している。このような部分的に溶解した突き合わせ溶接に対する応力集中係数は、式(2)で与えられる経験に基づく関係によって与えられる。

(2) smax=max[c0,c1+c2(b/a)]

s

ここで、

a=非溶解(割れ)長さ

b=全体断面幅

c0=4.5(短い割れに対する最小集中係数)

c1=1.0

c2=14.7

s=集中部から離れた場所での平均応力

smax=集中部における最大応力

式(2)からの応力集中係数は、100%よりわずかに低い溶接溶け込みから、50%までの溶接溶け込みまでに対して、それぞれ、4.5から8.3までである。参考として、図11Bの接合部に対する弾性理論からの応力集中係数は3.6である。式(2)によって与えられる大きめの値は、応力計算から割れ幅および先端半径の不確定要素を除いた保守的な近似である。この応力集中係数は、溶接接合部の通常および剪断負荷の両方に適用される。

【0026】

機械的な負荷の性質は、プレート16とプレート14との間の端部溶接20(垂直部分)と上部および底部の溶接21(水平部分)との間で異なる。すなわち、平衡を満たすに必要な力は、主に、水平溶接部20では剪断応力を、垂直溶接部21では引っ張り応力を生成する。両方の型の溶接において、溶接後の冷却中の収縮は、溶接材料中に主に引っ張り応力を生成する。

【0027】

溶接されたカバープレート16に対する、フィルタプレート組み立て体12の残留応力は、部品の寸法で変化する。これはカバープレート16の設置中に測定され、30ポンド(13.6キログラム)から最大1000ポンド(454キログラム)までである。この範囲の上限は、下部タイプレートの内部空洞25の中のフィルタ要素12の塑性変形を引き起こす。燃料集合体導入口とバイパス領域との間の冷却材の圧力差は約10psi(0.70Kg/cm2)である。残留溶接応力は、溶接接合部の凝固の間の溶接金属および接合部形状の収縮のため、カバープレート16およびタイプレート14の降伏強度に近づく。フィルタ要素12の圧縮による力および残留溶接応力は、熱および放射に基づく過程のため、Defenderデブリフィルタの下部タイプレート組み立て体10の運転中に緩和される。冷却材の圧力差分による力は燃料集合体の運転中の流れ条件で変化するが、フィルタプレート組み立て体12の運転寿命を通じて、すなわち、6〜9年の範囲で、残留する。

【0028】

溶接接合部30および32中の負荷および応力を図12に模式的に示す。これらの単純化は式1で与えられる応力則、すなわち、応力を1次および2次要素に分割することと矛盾しない。1次要素は力平衡を満たすために必要な合力で、接合部の形状および結果として起こる応力集中によって影響される。2次要素は自己解放性の応力である。2次要素の多くは、カバープレート16およびタイプレート14の溶接収縮と剛性に起因するものである。2次応力は、焼き鈍し温度範囲のおおよその中間点から室温までの溶接金属の冷却、すなわち1070℃から20℃までの冷却、の間の収縮によって起こる。溶接金属中に結果として起こる平均の熱変形は、2%よりもわずかに大きく、塑性変形が開始する変形の約10倍である。組み立て作業が完了した時の溶接部中の残留応力は、室温でのステンレス鋼316Lの平均降伏強度、すなわち33.8ksi(2.38×103Kg/cm2)である。

【0029】

下部タイプレート14中のフィルタプレート組み立て体12の圧縮による1次応力および、残留溶接応力は、熱および放射効果によって緩和する。溶接部20および21の領域中の熱緩和および高速中性子束による緩和によって、応力は一層減少する。

【0030】

図13に、溶け込みに対する計算された応力指数、および限界値を示す。初期運転中の応力緩和に基づき、溶接溶け込みは溶接部に隣接するカバープレート16に対して70%以上になるはずである。溶接金属は図11Aに示す接合部形状に直接基づいて負荷がかかるが、溶接部の縁の領域は溶接中に大きな塑性変形を受け、応力腐食割れに影響されやすいことが分かっている。従って、好ましくは、カバープレート16と下部タイプレート14とをデブリフィルタ下部タイプレート10中で接続する突き合わせ溶接部20および21の部分溶解は、溶接溶け込みが溶接接合部の70%以上であれば、溶接物の応力腐食割れに対する耐性に影響を与えない。

【0031】

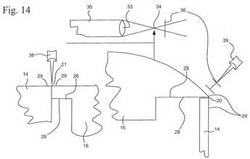

図14は、カバープレート16を下部タイプレート14に溶接するために使用される、本発明の方法によるレーザ溶接を示す。図14に示すように、レーザビーム35はレーザレンズ33によって焦点34に焦点が合い、焦点がずれた点36がその後にくる。レーザビームは、溶接接合部の70%以上の溶接溶け込みを達成する出力水準で使用される。焦点が合ったビーム38は水平溶接接合部21に対して使用され、焦点がずれたビーム39は垂直溶接接合部20に対して使用される。レーザビーム35は、垂直部分上で焦点がずれる39ことが好ましい。

【0032】

本発明の方法は、Defenderデブリフィルタの下部タイプレート組み立て体10の一部である下部タイプレート14およびカバープレート16以外の溶接金属部品に対して使用可能である。互いに溶接される、特定の金属部品の厚さは、レーザ溶接の運転のために選択されるパラメータに影響する。所与の厚さの溶接接合部に対して、出力水準、レーザビームの焦点距離および速度は、裂け目、すなわち誘起応力腐食割れを排除するために十分な溶接接合部溶け込みを達成するに必要なレーザビーム出力密度および溶接速度となり、一方で、最終受け入れ仕様内になるように互いに溶接される金属片の歪みを最小化して、これによって、最終製品と考えられる金属部品の溶接後の機械加工が必要ないように、設定されることが好ましい。不活性ガスの流れが、冷却を最大化し溶接部の酸化を最小化するように設定される。完了後に溶接部のワイヤブラシがけを必要とせず異物排除方法に準拠することが好ましい。

【0033】

溶接の完了後、デブリフィルタの下部タイプレート組み立て体10を保持する固定具74は、CNC(コンピュータ数値制御)を介して、取り外し位置まで移動し、レーザ装置システム75から取り外される前に、すすがデブリフィルタの下部タイプレート組み立て体10から吸引される。デブリフィルタの下部タイプレート組み立て体10が取り外され、過剰なすすは清浄な拭き取り具とフィルタにかけられた圧縮空気によって拭き取り除去される。ワイヤブラシまたは他の機械的な研磨手段を使用して、溶接部20および21を清浄化することは決してない。次に、タイプレート14の両端を通してフィルタにかけられた圧縮空気が少なくとも15秒間吹き付けられ、アルコールおよび清浄な拭き取り具で拭き取られて清浄にされる。

【0034】

本発明の溶接工程では、Defenderデブリフィルタの下部タイプレート組み立て体10および溶接範囲が清浄化され、異物排除領域内で包装される。

【0035】

本発明を、最も実用的で好適な実施形態と現在考えられる形態に集中し説明してきたが、本発明は、開示された実施形態に限定されるべきものではなく、しかし、逆に、添付の特許請求項の趣旨と範囲内に含まれる、さまざまな変更および同等な配列を包含することを意図していると理解すべきである。

【図面の簡単な説明】

【0036】

【図1】互いに結合される主要な部品とDefenderデブリフィルタの下部タイプレート組み立て体の全体配置の斜視図である。

【図2】デブリフィルタの下部タイプレートの前面の立面図であり、下部タイプレートに装着されるカバープレート、およびカバープレートを下部タイプレートに装着するために使用されるレーザ溶接の位置を示す。

【図3】前面図であり、カバープレートを下部タイプレートにレーザ溶接する前にカバープレートを下部タイプレートに保持するために使用される仮付け溶接の位置を示す。

【図4】仮付け溶接ステーションの図面であり、カバープレートを下部タイプレートに溶接する仮付け溶接の目的のために下部タイプレート上にカバープレートを保持しつつ、フィルタを圧縮するための固定具を含む。

【図5A】レーザ電源、およびレーザ出力をタイプレート溶接ステーションに供給する制御器の図面である。

【図5B】カバープレートを下部タイプレートに溶接するために使用されるレーザ溶接ステーションの図面である。

【図6】タイプレートの予め溶接する位置の写真であり、カバープレートを下部タイプレートにレーザ溶接するための開始位置に配置したZY方向の治具の十字線を備える。

【図7】焦点に集められたレーザ光源の前に4自由度の軸動作を通して下部タイプレートを保持するための固定具を表す図面である。

【図8A】カバープレートおよび下部タイプレート溶接接合部の模式的な断面の端面図であり、上部および底部の接合部を示す。

【図8B】下部タイプレートおよびカバープレートの1つの端部における溶接接合部の模式的な他の断面図である。

【図9A】上部を下にした、カバープレート後部の斜視図であり、溶接表面および溶接逃げを示す。

【図9B】底部を下にした、カバープレート後部の斜視図であり、溶接表面および溶接逃げを示す。

【図10】開口部中の溶接表面を示す下部タイプレートの斜視図であり、この開口部を通してDefenderデブリフィルタ組み立て体が挿入される。

【図11A】上部の水平溶接接合部からの金属組織学的な断面図である。

【図11B】底部の平面溶接接合部からの金属組織学的な断面図である。

【図12】金属組織学的な断面図であり、下部タイプレートの空洞内で圧縮された場合にデブリフィルタによる機械的負荷を示す。

【図13】溶接の溶け込みに対するカバープレート溶接部中の応力強度を示すグラフである。

【図14】カバープレートを下部タイプレートに溶接するための水平および垂直な溶接接合部の構成を示す図面である。

【符号の説明】

【0037】

9 核燃料ピン孔

10 Defenderデブリフィルタの下部タイプレート組み立て体

11 開口部/下部タイプレート窓

12 フィルタプレート組み立て体

13 機械加工された鋳造導入口

14 機械加工された下部タイプレート

15 流体流れ孔

16 カバープレート

17 フィンガースプリングポケット

18 波状ステンレス鋼プレート

19 水平溶接表面

20 垂直溶接接合部

21 水平溶接接合部

22 仮付け溶接

23 下部タイプレート導入口端

24 仮付け溶接

25 長方形の空洞

26 溶接フランジ

28 裏側の逃げ

29 溶接表面

30 溶接接合部

31 下部タイプレートの表面基部

32 溶接接合部

34 焦点

35 コリメートされたレーザビーム

36 焦点がずれた点

37 カバープレートウェッジ

38 焦点が合ったビーム

39 焦点をずらしたビーム

40 部分溶け込み溶接部

41 裂け目

42 部分溶け込み溶接部

43 裂け目

44 溶接基底部

45 固定装置

46 溶接基底部

47 押し棒

48 手持ちつまみ

49 銅製の冷却ブロック

50 タイプレート仮付け溶接ステーション

51 支持プレート

52 タイプレート固定具

53 着脱クランプ/ピストン

54 ポリマ絶縁体

55 TIG電源

56 固定具ガイドプレート

57 小軸プレス取っ手

58 カバープレートクランプ

60 手動小軸プレス

61 位置合わせ工具の表面「B」

62 ロードセル/センサ

63 位置合わせ工具の表面「A」

64 位置合わせ工具

70 電源

72 主制御パネル

74 デブリフィルタの下部タイプレート組み立て体固定具

75 レーザ装置システム

77 レーザ装置システム扉

78 銅製冷却ブロック

79 バックパージガスライン

80、82 ZY方向の治具の十字線

84 開始位置

【技術分野】

【0001】

本発明は溶接に関し、さらに具体的には、溶接工程の結果の鋳造部品の歪みを最小化するために、レーザ溶接、特殊固定具、機械加工された形状、および採用されるさまざまな方法の組み合わせに関する。本発明は鋳造部品の歪みを最小化し、溶接部品の機械加工、溶接、再機械加工、清浄化から、機械加工、清浄化、仕上げまでの標準組み立てシーケンスの変更を可能にするものである。

【背景技術】

【0002】

長年にわたり、原子力産業には燃料設計において劇的な改良が見られる。現在、燃料は障害なく運転できることが非常に期待されている。最も一般的な核燃料障害の機構には、(1)デブリフレッチング(debris fretting)、(2)クラッディング腐食(cladding corrosion)、(3)ペレットクラッディング相互作用(pellet cladding interaction)、(4)製造欠陥による障害を含む。デブリフレッチングを防止するために使用される装置の1つが、第3世代Defender(商標)デブリフィルタであり、これは、過去に原子炉中で燃料障害を引き起こした問題である、原子炉の核燃料集合体にデブリが入ることを防止する。Defenderデブリフィルタは、BWR(沸騰水型原子炉)艦船、および米国、メキシコ、日本、インド、および欧州諸国で運転中の一連の沸騰水型原子炉で使用される。

【0003】

タングステン不活性ガス(「TIG」)溶接としても知られるガスタングステンアーク溶接は、溶接を行うために非消耗性のタングステン電極を使用するアーク溶接工程である。溶接範囲は、不活性ガスのアルゴンなどの遮蔽ガスによって大気の汚染から保護される。いくつかの溶接では必要とされないが、充填金属が一般に使用される。定電流溶接電源55がエネルギを発生させ、このエネルギは、高度にイオン化されたガス柱およびプラズマと呼ばれる金属蒸気を通してアークを渡り伝導される。

【0004】

TIG溶接は一般にステンレス鋼の薄い部分、およびアルミニウム、マグネシウム、および銅合金などの軽金属を溶接するのに使用される。TIG溶接では、強力で高品質の溶接が可能だが、工程は複雑で他の溶接技術よりも著しく遅い。TIG溶接は、ステンレス鋼の鋳造表面などの鋳造板の溶接にも使用される。しかし、この工程では、溶接工程で発生する熱によって、このような鋳造板中に過大な歪みが生成することがある。

【0005】

TIG溶接はBWR燃料組み立て体の下部タイプレートの製造に使用されてきた。下部タイプレートのような鋳造部品のTIG溶接に使用する場合の難点の1つは、組み立て工程で鋳造物半体または機械加工された部品を互いに溶接して結合させる際に遭遇する歪みであった。この遭遇する歪みは、一般に非常に大きく、歪みのために部品の最終機械加工が必要である。

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、溶接の結果としての鋳造ステンレス鋼の部品の歪みを最小化するためのレーザ溶接の使用を対象とする。さらに具体的には、本発明は、Defenderデブリフィルタなどの沸騰水型原子炉の燃料デブリフィルタの組み立てにおいてレーザ溶接を使用する工程を対象とする。本レーザ溶接工程は、カバープレートの下部タイプレートへの溶接中に最小限の熱を加えることによって、Defenderデブリフィルタの下部タイプレート上の予め機械加工された鋳造表面の歪みを最小化する。

【課題を解決するための手段】

【0007】

レーザ溶接工程の中で、レーザビームが、カバープレートの溶接フランジと下部タイプレートとの間の中心線の周りに対称的に照射される。カバープレートの溶接フランジと下部タイプレートとの間の中心線への光エネルギの集中は熱を発生させて、カバープレートと下部タイプレートとの間に形成された接合部の中に伝導し、これらのプレートが形成される金属を固体状態から溶融金属の液体状態へと変化させて、これによって、カバープレート上の溶接フランジと下部タイプレートとの間の中心線を結合させる。2つの金属プレートの中心線が固体状態に変化して戻った後、2つのプレートは、このように、互いに溶接されて、カバープレートと下部タイプレートとの間で突き合わせ溶接された接合部を形成する。

【0008】

本発明の溶接工程は固定具を使用し、これは、溶接中に焦点を合わせて固定したレーザ光源の下で4自由度の動作を通じてデブリフィルタの下部タイプレートを保持するように設計されている。下部タイプレートの組み立てにレーザ溶接を適用すると、予め機械加工された鋳造下部タイプレートの中にデブリフィルタを設置する工程の中での歪みを最小化させる。部品の最終機械加工に続きレーザ溶接を適用すると、典型的な高熱(エネルギ)入力技術(TIG)と異なる仕上げの製品が得られる。この技術は、1)溶接によって歪んだ範囲の追加機械加工が不要、2)異物の排除を確実にするデブリのない清浄化、3)結果の溶接物は応力腐食割れの懸念を最小化するよう設計された形状となる点で異なる。

【0009】

本発明は、レーザ溶接工程中に起こり得る、部分溶け込み溶接中の裂け目から結果として起こる応力腐食割れの減少も対象としている。カバープレートの溶接フランジ形状の後ろの逃げに沿った所定の最小溶接溶け込みでは、カバープレートと下部タイプレートとの間の界面の溶接工程の中で裂け目が発生するどのような可能性も除去することを意図する。溶接溶け込みの深さが溶接接合部の70%以上であれば、Defenderの溶接物の応力腐食割れに対する耐性は保持される。

【発明を実施するための最良の形態】

【0010】

図1は、Defenderデブリフィルタの下部タイプレート組み立て体10を構成するさまざまな部品の斜視図である。Defenderデブリフィルタの下部タイプレート組み立て体10は、機械加工された鋳造導入口13を備える機械加工された下部タイプレート14と、下部タイプレート14の中の長方形の空洞25中に挿入されるフィルタプレート組み立て体12と、下部タイプレート14に溶接されるカバープレート16とからなる。カバープレート16はフィンガースプリングポケット17を含む。下部タイプレート14は、複数の流体流れ孔15と核燃料ピン孔9とを含み、1つの側に、フィルタプレート組み立て体12が下部タイプレート14中の長方形のポケット25に挿入される開口部11を備える。フィルタプレート組み立て体12は、互いに溶接された複数の波状ステンレス鋼プレート18を含む長方形の組み立て体である。下部タイプレート14中に設置する際には、原子炉の運転中に流動誘起振動を防止するため、フィルタプレート組み立て体12をわずかに圧縮しなければならない。カバープレート16を下部タイプレート14に対して密閉する溶接工程の後、カバープレート16は下部タイプレート14中のフィルタプレート組み立て体12を保持し、冷却剤が原子炉燃料集合体からそれて漏れることを防止する。図2に示すように、カバープレート16は、カバープレート16の周囲の周りに延在する2つの垂直溶接接合部20および2つの水平溶接接合部21に沿って、下部タイプレート14に溶接される。

【0011】

フィルタプレート組み立て体12がタイプレート14内に挿入された後、カバープレート16は、長方形の空洞25につながる開口部11を覆って嵌合され、好ましくは、図3に示す2つの位置22および24で仮付け溶接されるが、所望すれば2つより多い仮付け溶接を使用可能であることを理解すべきである。仮付け溶接22および24は、後に続くレーザ溶接のために、フィルタプレート組み立て体12を下部タイプレート14内に圧縮しつつ、しかし、カバープレート16を下部タイプレート14に対して所定の場所に保持するのに十分な強度で保持する一方、展開したパラメータによって、できるだけ小さくなされる。仮付け溶接22および24は後に続くレーザ溶接工程中に完全に費消される。仮付け溶接はTIG工程を使用して行われることに留意すべきである。仮付け溶接は、この用途で必要とされる、強力、低熱入力、かつ一層小形状の仮付け溶接を行うため、その安定なアーク開始力で知られる精密電源55を使用してなされる。

【0012】

図4は、カバープレート16を下部タイプレート14に仮付け溶接するためのタイプレート仮付け溶接ステーション50を示す。タイプレート仮付け溶接ステーション50は、異物が下部タイプレート内部の空洞25の中に浸入することを最小化するよう設計された、異物排除の制限領域である。仮付け溶接ステーション50は、デジタルTIG仮付け溶接電源55と、手動の着脱クランプ/ピストン53とを含み、着脱クランプ/ピストン53は、仮付け溶接ステーション50にクランプした際に下部タイプレート14の導入口端23を保持するポリマ絶縁体54を有する。着脱クランプ53とポリマ絶縁体54との間には、固定装置45によって装着される押し棒47を備える支持プレート51が装着される。銅製の冷却ブロック49がタイプレート固定具52に装着され、これがY軸方向に調節可能な手動小軸プレス60と、Z軸方向に調節可能なロードセル/センサ62とに装着され、位置合わせ工具64と共に使用される。

【0013】

溶接の前に、全ての作業面を含み、カバープレート16と下部タイプレート14との間の溶接接合部をアセトンまたはアルコールで拭き、部品全てが清浄で汚染のないことを確保する。フィルタプレート組み立て体12は下部タイプレートの空洞25の中に配向させて、仮付け溶接ステーション50の中に設置される。下部タイプレート14基部に面する銅製の冷却ブロック49は、下部タイプレート14の表面基部31上に位置する核燃料ピン孔9および/または燃料流れ孔15いずれかの中にぴったりと嵌合する精密位置決めピンいくつかを含む。銅製の冷却ブロック49は、デジタルTIG仮付け溶接電源55に装着された負の接地ケーブルを有する。下部タイプレート14は、手動の着脱クランプ/ピストン53によって、銅製の冷却ブロック49の中にクランプされる。フィルタプレート組み立て体12は下部タイプレートの空洞25の中に、反対の壁に底が当たるまで挿入される。下部タイプレートの空洞25の中でフィルタ組み立て体12を好適に配向させるために、フィルタ組み立て体12の圧縮性を利用する。押し棒47は、内部の空洞25内でフィルタ12を位置決めして着座させる。押し棒は、フィルタ12がずれることを防止してカバープレートウェッジ37と適切に係合するように、固定装置45を使用して所定の位置に固定される。この後で、固定具ガイドプレート56は、下部タイプレート固定具52の上側に装着された2つの手持ちつまみ48によって所定の位置に設置および保持される。固定ガイドプレート56が、タイプレートの長方形の空洞25/開口部11の縁に位置合わせされると、次に、位置合わせ工具64を使用してカバープレートクランプ58がガイド面縁から所定の距離に設置される。好ましくは、この距離は0.010インチ(0.025センチメートル)である。位置合わせ工具64は、カバープレート16のギャップ間隔の最終位置合わせのために2つの手持ちつまみ48が十分に緩んだ状態で、固定具ガイドプレート56の内部前表面に対する縁上に設置される。位置合わせ工具64の表面「A」63は、空洞/開口部11内の水平溶接表面19上に留まり、一方、位置合わせ工具64の表面「B」61は、固定具ガイドプレート56の上表面の留まる。位置合わせ工具64は、固定具ガイドプレート56の内部表面に対して引っ張られ、2つの手持ちつまみ48によって最終位置に締め付けられる。次に、カバープレート16が設置され、小軸プレス取っ手57を介して手動小軸プレス60で圧縮される。カバープレート16を着座させる前に、ロードセル62によって最小30ポンド(13.6キログラム)の力が示される必要がある。カバープレート16は、付加的な小軸プレス力で十分に着座させられ、カバープレート16とタイプレート14との間のギャップを最小化しカバープレート16を完全に着座させる。Z軸上に位置したロードセンサ62の読み取り値が30ポンド(13.6キログラム)を超え、1000ポンドより少なければ、フィルタ組み立て体12を圧縮するために使用される力の量は、許容範囲である。カバープレート16が着座すると、ガイドプレート56は取り外され、カバープレート16が適切に着座したことを確認するために目視検査される。必要であれば、小さなゴム製のハンマーを使用して軽く叩き、カバープレート16が下部タイプレート14の長方形の空洞/開口部11の中で中心になるように再配置する。好ましくは、カバープレート16と下部タイプレート14との間の最大ギャップは0.010インチ(0.025センチメートル)であり、2つの垂直接合部20上の最大ギャップが0.003インチ(0.0076センチメートル)である。カバープレート16およびフィルタ12に小軸プレス60で負荷を維持しながら、フィルタ12の最終位置が、カバープレートウェッジ37の下に適切に配置されているか検査される。この判定がなされると、図3に示すように2つの軽い仮付け溶接22および24がなされる。仮付け溶接の後、下部タイプレート組み立て体10は、エンベロープゲージを使用してレーザ溶接される前に全体の最終寸法の検査がなされる。

【0014】

カバープレート16が下部タイプレート14にレーザ溶接される図5Bの溶接ステーションは、異物排除の制限領域である。レーザ溶接システムは、レーザ装置システム75に加え、通常は、電源70、主制御パネル72、主レーザ電源スイッチ(図示せず)、熱制御器(図示せず)および冷却制御器(図示せず)を含むだろう。レーザ装置システム75の運転を制御するコンピュータスイッチ(図示せず)もあるだろう。典型的な溶接工程では、レーザ用の主電源スイッチが入れられ、次に、レーザ装置のレーザキュースイッチも入れられる。レーザ制御パネル72はCNCモードにされる。CNCはコンピュータ数値制御のことで、出力とレーザの経路を制御するために使用される。下部タイプレート溶接機の主電源スイッチおよびコンピュータ電源が入れられると、冷却および加熱制御スイッチが入れられる。その後、エアー、ヘリウム、バキューム(図示せず)、および水循環器(図示せず)の電源が入れられ、レーザ溶接システム75のレーザレンズ33(図14)が焦点領域の中心にあるか確認される。次に、レーザ溶接システム75の運転用プログラムが読み込まれる。下部タイプレート14およびカバープレート16はレーザ溶接システム75の内部に配置されると、レーザ装置システム75の扉77が閉じられ、スイッチが作動されて、タイプレート14およびカバープレート16が予め溶接する位置に移動する。図6に示すように、ZY方向の治具の十字線80および82は、下部タイプレート14とカバープレート16との間の開始位置84に配置し、レーザ溶接シーケンスを開始する前に確認がなされる。経路確認の後、溶接シーケンスが開始し、この間、下部タイプレート14を保持する図7に示す固定具74はカバープレート16をタイプレート14に溶接することを容易にするように移動する。バックパージガスライン79が銅製の冷却ブロック78に装着され、この冷却ブロックは、下部タイプレート14の表面基部31上に位置する核燃料ピン孔9および/または燃料流れ孔15のいずれかの中に滑り嵌合するように製作された精密位置決めピンがいくつか装着されている。パージガスは、レーザ溶接作業中に完全溶け込みがなされた際に、下部タイプレート14の内部の溶接された表面が汚染されないことを確実にする。固定具74は、カバープレート16を下部タイプレート14に溶接中にレーザ装置システム75内でコリメートされたレーザビーム35(図14)の下に4自由度の動作を通して下部タイプレート14を保持するように設計される。

【0015】

本発明の用途で、溶接された突き合わせ接合部の位置と構成を図2、8A、および8Bに示す。図2は、デブリフィルタの下部タイプレート組み立て体10の前面の立面図であり、下部タイプレート14に装着されたカバープレート16、および、カバープレート16をタイプレート14に装着させるために使用されたレーザ溶接部20および21の位置を示す。図2に示すように、カバープレート16は、カバープレート16の周囲の周りに延在する2つの垂直溶接接合部20および2つの水平溶接接合部21に沿って、下部タイプレート14に溶接される。

【0016】

図8Aは、溶接フランジ26(図9Aおよび9B)の後ろの逃げ28に沿った、カバープレート16の上部および底部における水平溶接接合部21の模式的な端面図である。図8Bは、同様に、溶接フランジ26の後ろの逃げ28およびフランジ26とタイプレート14とに係合する溶接接合部20に沿った、カバープレート16の端部における垂直溶接接合部20の1つの模式的な他の図面である。他の溶接フランジ26および垂直溶接接合部20は、同様に、溶接フランジ26と溶接接合部20の後ろの逃げ28に沿ってカバープレート16のもう1つの端部に位置することに留意すべきである。

【0017】

図9Aは、カバープレート16の上部の後部の斜視図であり、溶接フランジ26、溶接表面29および裏側の逃げ28を示す。図9Bは、カバープレートの底部の後部の斜視図であり、溶接フランジ26、溶接表面29および裏側の逃げ28を示す。図10は、図1と同様、Defenderデブリフィルタの下部タイプレート組み立て体10の斜視図であるが、長方形の空洞/開口部11中の溶接表面19を示し、ここを通りフィルタプレート組み立て体12が下部タイプレート14中に挿入される。長方形の空洞/開口部11中の溶接表面19は退行した表面であり、カバープレート16が空洞開口部11内に挿入され、カバープレート16が下部タイプレート14に溶接される際に、カバープレート16の溶接フランジ26によって係合される。

【0018】

完全な接合部溶接溶け込みに沿った、カバープレートの溶接フランジ26の後ろの逃げ28は、カバープレート16と下部タイプレート14との間の界面における裂け目の可能性を除去することを意図しており、これによって、除去しない場合にレーザ溶接工程の中で起こり得る、部分的な溶け込み溶接中の裂け目から結果として起こる応力腐食割れを減少させる。

【0019】

本発明のレーザ溶接工程中、レーザビームは、カバープレート16上の溶接フランジ26と下部タイプレート14との間の中心線の周りで、カバープレート16上の溶接表面29および下部タイプレート14上の溶接表面19上に対称に照射される。カバープレートの溶接フランジ26と下部タイプレート14との間に焦点を合わせたコヒーレントなレーザエネルギは熱を発生させ、この熱がカバープレート16と下部タイプレート14との間に形成された溶接接合部20/21の中に伝導し、これらのプレートが形成される金属を固体から液体へと変化させ、2つの分離した液体のプレート金属を1つに結合させる。2つの金属が固体状態に変化して戻った後、2つのプレート14と16は互いに溶接されて、2つのプレート14と16との間に突き合わせ溶接接合部20/21を形成する。

【0020】

本発明は、溶接工程中に起こり得る部分溶け込み溶接中の裂け目から結果として起こる応力腐食割れの減少も対象としている。上で述べたように、カバープレート溶接フランジの後ろの逃げ28に沿った完全な接合部溶接溶け込みは、カバープレート16と下部タイプレート14との間の界面の溶接工程の中で裂け目が発生するどのような可能性も除去することを意図する。

【0021】

それぞれ図11Aおよび11Bに示す、溶接部40および42等の部分溶け込み溶接の結果、応力腐食割れの危険性を増加させる裂け目41および43が生成する。カバー16とタイプレート14を接合するための本発明の溶接工程は、結果として完全溶け込みを生成するように設計されているが、このような溶け込みは、カバープレート16を下部タイプレート14に装着させる溶接部20および21上の機械的荷重によって影響され得る。カバープレートの溶接部上に作用する直接の力は、カバープレート16をタイプレート14に装着させる間のフィルタプレート組み立て体12の圧縮、および、デブリフィルタの下部タイプレート組み立て体10の運転中の冷却剤圧力差分に由来する。負荷の主要な成分は、鋳造カバープレート16およびタイプレート14の剛性と組み合わされた、溶接部の凝固および冷却中の溶接金属の収縮からの残留応力である。完全溶け込み接合部溶接は、溶接の基底部44および46における裂け目を防止し、これによって、裂け目領域中の応力腐食割れの可能性を最小化する。

【0022】

デブリフィルタの下部タイプレート組み立て体10の好適な実施形態では、フィルタプレート組み立て体12はオーステナイト系のステンレス鋼から構成する。好ましくは、下部タイプレート14は溶液焼き鈍しのCF3鋳造ステンレス鋼である。好ましくは、カバープレート16およびフィルタプレート組み立て体12を形成する波状ステンレス鋼プレート18のそれぞれは、溶液焼き鈍しの316Lステンレス鋼から作製される。好ましくは、下部タイプレート14およびカバープレート16は、焼き鈍し後、続いて熱処理を行うことなしに、機械加工される。好ましくは、フィルタ要素12は、波状ステンレス鋼プレート18の組み立ておよび溶接の後、フィルタプレート組み立て体12を下部タイプレート14の中に挿入する前に、再焼き鈍しされる。

【0023】

応力腐食割れは、下部タイプレート14の構成に使用する材料の故に、すなわち、鋳造された低炭素ステンレス鋼であるために、下部タイプレート14に対する問題ではない。同様に、裂け目誘起の応力腐食割れは、Defenderデブリフィルタの下部タイプレート組み立て体10を通る高速の冷却材によるため、フィルタ要素12の問題ではない。裂け目誘起の応力腐食割れは、溶接が完全な溶け込み溶接でなく裂け目を含む場合に、カバープレート16を下部タイプレート14に装着させるために使用したレーザ溶接部20および21の領域内のカバープレート16中の問題である。

【0024】

式(1)で与えられる応力則指標(stress rule index)は、応力腐食割れの可能性に関し溶接裂け目の潜在的な効果を評価するための手段を与える。

(1) Pm+Pb +Q+F+R≦A

Sy Sy +0.002E

ここで、鋳造オーステナイト系ステンレス鋼(例えば溶接金属)に対してはA=1.0であり、裂け目の条件下の鍛造316Lステンレス鋼に対しては0.7であり、

Pm=1次膜応力

Pb=1次曲げ応力

Sy=当該温度での降伏強度

Q=二次応力

R=残留応力

E=当該温度での弾性係数

である。

【0025】

図11Aおよび11Bに示す基底部44および46における溶解が欠如すると、隣接する材料中に応力を増加させる構造的な不連続が起こる。深刻な場合を図11Aに示すが、カバープレート16および下部タイプレート14は、識別可能なギャップを伴わず、かつ非溶解領域の先端に識別可能な半径を伴わずに接続している。このような部分的に溶解した突き合わせ溶接に対する応力集中係数は、式(2)で与えられる経験に基づく関係によって与えられる。

(2) smax=max[c0,c1+c2(b/a)]

s

ここで、

a=非溶解(割れ)長さ

b=全体断面幅

c0=4.5(短い割れに対する最小集中係数)

c1=1.0

c2=14.7

s=集中部から離れた場所での平均応力

smax=集中部における最大応力

式(2)からの応力集中係数は、100%よりわずかに低い溶接溶け込みから、50%までの溶接溶け込みまでに対して、それぞれ、4.5から8.3までである。参考として、図11Bの接合部に対する弾性理論からの応力集中係数は3.6である。式(2)によって与えられる大きめの値は、応力計算から割れ幅および先端半径の不確定要素を除いた保守的な近似である。この応力集中係数は、溶接接合部の通常および剪断負荷の両方に適用される。

【0026】

機械的な負荷の性質は、プレート16とプレート14との間の端部溶接20(垂直部分)と上部および底部の溶接21(水平部分)との間で異なる。すなわち、平衡を満たすに必要な力は、主に、水平溶接部20では剪断応力を、垂直溶接部21では引っ張り応力を生成する。両方の型の溶接において、溶接後の冷却中の収縮は、溶接材料中に主に引っ張り応力を生成する。

【0027】

溶接されたカバープレート16に対する、フィルタプレート組み立て体12の残留応力は、部品の寸法で変化する。これはカバープレート16の設置中に測定され、30ポンド(13.6キログラム)から最大1000ポンド(454キログラム)までである。この範囲の上限は、下部タイプレートの内部空洞25の中のフィルタ要素12の塑性変形を引き起こす。燃料集合体導入口とバイパス領域との間の冷却材の圧力差は約10psi(0.70Kg/cm2)である。残留溶接応力は、溶接接合部の凝固の間の溶接金属および接合部形状の収縮のため、カバープレート16およびタイプレート14の降伏強度に近づく。フィルタ要素12の圧縮による力および残留溶接応力は、熱および放射に基づく過程のため、Defenderデブリフィルタの下部タイプレート組み立て体10の運転中に緩和される。冷却材の圧力差分による力は燃料集合体の運転中の流れ条件で変化するが、フィルタプレート組み立て体12の運転寿命を通じて、すなわち、6〜9年の範囲で、残留する。

【0028】

溶接接合部30および32中の負荷および応力を図12に模式的に示す。これらの単純化は式1で与えられる応力則、すなわち、応力を1次および2次要素に分割することと矛盾しない。1次要素は力平衡を満たすために必要な合力で、接合部の形状および結果として起こる応力集中によって影響される。2次要素は自己解放性の応力である。2次要素の多くは、カバープレート16およびタイプレート14の溶接収縮と剛性に起因するものである。2次応力は、焼き鈍し温度範囲のおおよその中間点から室温までの溶接金属の冷却、すなわち1070℃から20℃までの冷却、の間の収縮によって起こる。溶接金属中に結果として起こる平均の熱変形は、2%よりもわずかに大きく、塑性変形が開始する変形の約10倍である。組み立て作業が完了した時の溶接部中の残留応力は、室温でのステンレス鋼316Lの平均降伏強度、すなわち33.8ksi(2.38×103Kg/cm2)である。

【0029】

下部タイプレート14中のフィルタプレート組み立て体12の圧縮による1次応力および、残留溶接応力は、熱および放射効果によって緩和する。溶接部20および21の領域中の熱緩和および高速中性子束による緩和によって、応力は一層減少する。

【0030】

図13に、溶け込みに対する計算された応力指数、および限界値を示す。初期運転中の応力緩和に基づき、溶接溶け込みは溶接部に隣接するカバープレート16に対して70%以上になるはずである。溶接金属は図11Aに示す接合部形状に直接基づいて負荷がかかるが、溶接部の縁の領域は溶接中に大きな塑性変形を受け、応力腐食割れに影響されやすいことが分かっている。従って、好ましくは、カバープレート16と下部タイプレート14とをデブリフィルタ下部タイプレート10中で接続する突き合わせ溶接部20および21の部分溶解は、溶接溶け込みが溶接接合部の70%以上であれば、溶接物の応力腐食割れに対する耐性に影響を与えない。

【0031】

図14は、カバープレート16を下部タイプレート14に溶接するために使用される、本発明の方法によるレーザ溶接を示す。図14に示すように、レーザビーム35はレーザレンズ33によって焦点34に焦点が合い、焦点がずれた点36がその後にくる。レーザビームは、溶接接合部の70%以上の溶接溶け込みを達成する出力水準で使用される。焦点が合ったビーム38は水平溶接接合部21に対して使用され、焦点がずれたビーム39は垂直溶接接合部20に対して使用される。レーザビーム35は、垂直部分上で焦点がずれる39ことが好ましい。

【0032】

本発明の方法は、Defenderデブリフィルタの下部タイプレート組み立て体10の一部である下部タイプレート14およびカバープレート16以外の溶接金属部品に対して使用可能である。互いに溶接される、特定の金属部品の厚さは、レーザ溶接の運転のために選択されるパラメータに影響する。所与の厚さの溶接接合部に対して、出力水準、レーザビームの焦点距離および速度は、裂け目、すなわち誘起応力腐食割れを排除するために十分な溶接接合部溶け込みを達成するに必要なレーザビーム出力密度および溶接速度となり、一方で、最終受け入れ仕様内になるように互いに溶接される金属片の歪みを最小化して、これによって、最終製品と考えられる金属部品の溶接後の機械加工が必要ないように、設定されることが好ましい。不活性ガスの流れが、冷却を最大化し溶接部の酸化を最小化するように設定される。完了後に溶接部のワイヤブラシがけを必要とせず異物排除方法に準拠することが好ましい。

【0033】

溶接の完了後、デブリフィルタの下部タイプレート組み立て体10を保持する固定具74は、CNC(コンピュータ数値制御)を介して、取り外し位置まで移動し、レーザ装置システム75から取り外される前に、すすがデブリフィルタの下部タイプレート組み立て体10から吸引される。デブリフィルタの下部タイプレート組み立て体10が取り外され、過剰なすすは清浄な拭き取り具とフィルタにかけられた圧縮空気によって拭き取り除去される。ワイヤブラシまたは他の機械的な研磨手段を使用して、溶接部20および21を清浄化することは決してない。次に、タイプレート14の両端を通してフィルタにかけられた圧縮空気が少なくとも15秒間吹き付けられ、アルコールおよび清浄な拭き取り具で拭き取られて清浄にされる。

【0034】

本発明の溶接工程では、Defenderデブリフィルタの下部タイプレート組み立て体10および溶接範囲が清浄化され、異物排除領域内で包装される。

【0035】

本発明を、最も実用的で好適な実施形態と現在考えられる形態に集中し説明してきたが、本発明は、開示された実施形態に限定されるべきものではなく、しかし、逆に、添付の特許請求項の趣旨と範囲内に含まれる、さまざまな変更および同等な配列を包含することを意図していると理解すべきである。

【図面の簡単な説明】

【0036】

【図1】互いに結合される主要な部品とDefenderデブリフィルタの下部タイプレート組み立て体の全体配置の斜視図である。

【図2】デブリフィルタの下部タイプレートの前面の立面図であり、下部タイプレートに装着されるカバープレート、およびカバープレートを下部タイプレートに装着するために使用されるレーザ溶接の位置を示す。

【図3】前面図であり、カバープレートを下部タイプレートにレーザ溶接する前にカバープレートを下部タイプレートに保持するために使用される仮付け溶接の位置を示す。

【図4】仮付け溶接ステーションの図面であり、カバープレートを下部タイプレートに溶接する仮付け溶接の目的のために下部タイプレート上にカバープレートを保持しつつ、フィルタを圧縮するための固定具を含む。

【図5A】レーザ電源、およびレーザ出力をタイプレート溶接ステーションに供給する制御器の図面である。

【図5B】カバープレートを下部タイプレートに溶接するために使用されるレーザ溶接ステーションの図面である。

【図6】タイプレートの予め溶接する位置の写真であり、カバープレートを下部タイプレートにレーザ溶接するための開始位置に配置したZY方向の治具の十字線を備える。

【図7】焦点に集められたレーザ光源の前に4自由度の軸動作を通して下部タイプレートを保持するための固定具を表す図面である。

【図8A】カバープレートおよび下部タイプレート溶接接合部の模式的な断面の端面図であり、上部および底部の接合部を示す。

【図8B】下部タイプレートおよびカバープレートの1つの端部における溶接接合部の模式的な他の断面図である。

【図9A】上部を下にした、カバープレート後部の斜視図であり、溶接表面および溶接逃げを示す。

【図9B】底部を下にした、カバープレート後部の斜視図であり、溶接表面および溶接逃げを示す。

【図10】開口部中の溶接表面を示す下部タイプレートの斜視図であり、この開口部を通してDefenderデブリフィルタ組み立て体が挿入される。

【図11A】上部の水平溶接接合部からの金属組織学的な断面図である。

【図11B】底部の平面溶接接合部からの金属組織学的な断面図である。

【図12】金属組織学的な断面図であり、下部タイプレートの空洞内で圧縮された場合にデブリフィルタによる機械的負荷を示す。

【図13】溶接の溶け込みに対するカバープレート溶接部中の応力強度を示すグラフである。

【図14】カバープレートを下部タイプレートに溶接するための水平および垂直な溶接接合部の構成を示す図面である。

【符号の説明】

【0037】

9 核燃料ピン孔

10 Defenderデブリフィルタの下部タイプレート組み立て体

11 開口部/下部タイプレート窓

12 フィルタプレート組み立て体

13 機械加工された鋳造導入口

14 機械加工された下部タイプレート

15 流体流れ孔

16 カバープレート

17 フィンガースプリングポケット

18 波状ステンレス鋼プレート

19 水平溶接表面

20 垂直溶接接合部

21 水平溶接接合部

22 仮付け溶接

23 下部タイプレート導入口端

24 仮付け溶接

25 長方形の空洞

26 溶接フランジ

28 裏側の逃げ

29 溶接表面

30 溶接接合部

31 下部タイプレートの表面基部

32 溶接接合部

34 焦点

35 コリメートされたレーザビーム

36 焦点がずれた点

37 カバープレートウェッジ

38 焦点が合ったビーム

39 焦点をずらしたビーム

40 部分溶け込み溶接部

41 裂け目

42 部分溶け込み溶接部

43 裂け目

44 溶接基底部

45 固定装置

46 溶接基底部

47 押し棒

48 手持ちつまみ

49 銅製の冷却ブロック

50 タイプレート仮付け溶接ステーション

51 支持プレート

52 タイプレート固定具

53 着脱クランプ/ピストン

54 ポリマ絶縁体

55 TIG電源

56 固定具ガイドプレート

57 小軸プレス取っ手

58 カバープレートクランプ

60 手動小軸プレス

61 位置合わせ工具の表面「B」

62 ロードセル/センサ

63 位置合わせ工具の表面「A」

64 位置合わせ工具

70 電源

72 主制御パネル

74 デブリフィルタの下部タイプレート組み立て体固定具

75 レーザ装置システム

77 レーザ装置システム扉

78 銅製冷却ブロック

79 バックパージガスライン

80、82 ZY方向の治具の十字線

84 開始位置

【特許請求の範囲】

【請求項1】

溶接される第1の所定厚さの少なくとも1つの第1の部品を供給するステップと、

第2の部品を前記第1の部品に溶接するための第2の所定厚さの少なくとも1つのフランジを備える少なくとも1つの前記第2の部品を供給するステップと、

前記第1の部品を前記第2の部品の前記フランジに隣接して配置するステップであって、これによって、前記第1の部品が前記第2の部品に隣接して配置された際に、前記少なくとも1つのフランジの後ろで前記フランジと前記第1の部品との間に逃げが形成されるステップと、

レーザ溶接機を供給して前記レーザ溶接機のビームを前記第2の部品の前記少なくとも1つの溶接フランジと前記少なくとも1つのフランジに隣接して配置された前記第1の部品の辺との間に配置するステップと、

前記レーザビーム出力水準と、焦点距離と、速度とを調節するステップであって、前記レーザ溶接機の運転中に熱入力を最小化するレーザビーム出力密度および溶接速度を達成すると同時に、溶接物を前記第1と第2の部品との間に形成して、前記第1と第2の部品との間に形成した溶接接合部の中に前記接合部の所定の割合以上の溶け込みを備え、その結果前記溶接物中の裂け目を除去し、これによって前記溶接物の応力腐食割れを除去するステップとを含む、ことを特徴とする金属部品を互いに溶接する方法。

【請求項2】

前記レーザビームの出力水準と、焦点距離と、速度とが調節され、前記第1と第2の部品の歪みを所定の歪み水準またはそれより低く維持し、これによって、前記第1と第2の部品の溶接後の機械加工を必要としない請求項1記載の方法。

【請求項3】

前記第1と第2の部品との間の前記接合部の中への、前記溶接物の前記溶け込みの前記所定の割合が、前記溶接部の70%以上である請求項1記載の方法。

【請求項4】

前記第2の部品が、前記第2の部品を前記第1の部品に溶接するための複数のフランジを含み、前記複数の溶接フランジのそれぞれが溶接のために前記第1の部品の離れた辺に隣接するように、前記第2の部品は前記第1の部品に隣接して配置されることを特徴とする請求項記載の方法。

【請求項5】

前記焦点距離、従って、前記レーザビームの前記出力密度が、溶接物の裂け目を除去し、それによって、前記溶接物の応力腐食割れを除去する溶接接合部溶け込みを達成することと、前記第1と第2の部品の前記歪みを前記所定の歪み水準に、またはそれよりも低く維持することとの間の均衡を保つように設定される、請求項2記載の方法。

【請求項6】

溶接物の裂け目を除去し、それによって、前記溶接物の応力腐食割れを除去する溶接接合部溶け込みを達成することと、前記第1と第1の部品の前記歪みを前記所定の歪み水準に、またはそれよりも低く維持することとの間の均衡を保つように最適化された速度で、前記第2の部品の少なくとも1つのフランジと前記第1の部品の前記辺との間に沿って前記レーザビームが移動される請求項1記載の方法。

【請求項7】

前記第2の部品に顕著な歪みを生成することなしに、前記第1の部品と前記第2の部品の前記フランジとの間に所定の最大ギャップを達成するように、前記第1の部品が前記第2の部品の前記フランジに隣接して配置される請求項1記載の方法。

【請求項8】

前記第1の部品と前記第2の部品の前記フランジとの間の前記所定の最大ギャップが約0.010インチ(0.025センチメートル)である請求項7記載の方法。

【請求項9】

前記第1の部品が、前記第2の部品の前記少なくとも1つのフランジの後ろに位置する少なくとも1つの退行した表面を有し、前記少なくとも1つのフランジと前記少なくとも1つの退行した表面との間に前記逃げが形成される請求項1記載の方法。

【請求項10】

前記第2の部品が前記第1の部品の中の開口部を覆って嵌合し、前記第2の部品の前記フランジが前記第1の部品にレーザ溶接される前に、前記第2の部品を前記第1の部品に溶接するための前記複数のフランジが前記第1の部品に少なくとも2つの位置で仮付け溶接される請求項5記載の方法。

【請求項1】

溶接される第1の所定厚さの少なくとも1つの第1の部品を供給するステップと、

第2の部品を前記第1の部品に溶接するための第2の所定厚さの少なくとも1つのフランジを備える少なくとも1つの前記第2の部品を供給するステップと、

前記第1の部品を前記第2の部品の前記フランジに隣接して配置するステップであって、これによって、前記第1の部品が前記第2の部品に隣接して配置された際に、前記少なくとも1つのフランジの後ろで前記フランジと前記第1の部品との間に逃げが形成されるステップと、

レーザ溶接機を供給して前記レーザ溶接機のビームを前記第2の部品の前記少なくとも1つの溶接フランジと前記少なくとも1つのフランジに隣接して配置された前記第1の部品の辺との間に配置するステップと、

前記レーザビーム出力水準と、焦点距離と、速度とを調節するステップであって、前記レーザ溶接機の運転中に熱入力を最小化するレーザビーム出力密度および溶接速度を達成すると同時に、溶接物を前記第1と第2の部品との間に形成して、前記第1と第2の部品との間に形成した溶接接合部の中に前記接合部の所定の割合以上の溶け込みを備え、その結果前記溶接物中の裂け目を除去し、これによって前記溶接物の応力腐食割れを除去するステップとを含む、ことを特徴とする金属部品を互いに溶接する方法。

【請求項2】

前記レーザビームの出力水準と、焦点距離と、速度とが調節され、前記第1と第2の部品の歪みを所定の歪み水準またはそれより低く維持し、これによって、前記第1と第2の部品の溶接後の機械加工を必要としない請求項1記載の方法。

【請求項3】

前記第1と第2の部品との間の前記接合部の中への、前記溶接物の前記溶け込みの前記所定の割合が、前記溶接部の70%以上である請求項1記載の方法。

【請求項4】

前記第2の部品が、前記第2の部品を前記第1の部品に溶接するための複数のフランジを含み、前記複数の溶接フランジのそれぞれが溶接のために前記第1の部品の離れた辺に隣接するように、前記第2の部品は前記第1の部品に隣接して配置されることを特徴とする請求項記載の方法。

【請求項5】

前記焦点距離、従って、前記レーザビームの前記出力密度が、溶接物の裂け目を除去し、それによって、前記溶接物の応力腐食割れを除去する溶接接合部溶け込みを達成することと、前記第1と第2の部品の前記歪みを前記所定の歪み水準に、またはそれよりも低く維持することとの間の均衡を保つように設定される、請求項2記載の方法。

【請求項6】

溶接物の裂け目を除去し、それによって、前記溶接物の応力腐食割れを除去する溶接接合部溶け込みを達成することと、前記第1と第1の部品の前記歪みを前記所定の歪み水準に、またはそれよりも低く維持することとの間の均衡を保つように最適化された速度で、前記第2の部品の少なくとも1つのフランジと前記第1の部品の前記辺との間に沿って前記レーザビームが移動される請求項1記載の方法。

【請求項7】

前記第2の部品に顕著な歪みを生成することなしに、前記第1の部品と前記第2の部品の前記フランジとの間に所定の最大ギャップを達成するように、前記第1の部品が前記第2の部品の前記フランジに隣接して配置される請求項1記載の方法。

【請求項8】

前記第1の部品と前記第2の部品の前記フランジとの間の前記所定の最大ギャップが約0.010インチ(0.025センチメートル)である請求項7記載の方法。

【請求項9】

前記第1の部品が、前記第2の部品の前記少なくとも1つのフランジの後ろに位置する少なくとも1つの退行した表面を有し、前記少なくとも1つのフランジと前記少なくとも1つの退行した表面との間に前記逃げが形成される請求項1記載の方法。

【請求項10】

前記第2の部品が前記第1の部品の中の開口部を覆って嵌合し、前記第2の部品の前記フランジが前記第1の部品にレーザ溶接される前に、前記第2の部品を前記第1の部品に溶接するための前記複数のフランジが前記第1の部品に少なくとも2つの位置で仮付け溶接される請求項5記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【図6】

【図7】

【図8A】

【図8B】

【図9A】

【図9B】

【図10】

【図11A】

【図11B】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【図6】

【図7】

【図8A】

【図8B】

【図9A】

【図9B】

【図10】

【図11A】

【図11B】

【図12】

【図13】

【図14】

【公開番号】特開2009−131897(P2009−131897A)

【公開日】平成21年6月18日(2009.6.18)

【国際特許分類】

【出願番号】特願2008−295093(P2008−295093)

【出願日】平成20年11月19日(2008.11.19)

【出願人】(301068310)グローバル・ニュークリア・フュエル・アメリカズ・エルエルシー (56)

【Fターム(参考)】

【公開日】平成21年6月18日(2009.6.18)

【国際特許分類】

【出願日】平成20年11月19日(2008.11.19)

【出願人】(301068310)グローバル・ニュークリア・フュエル・アメリカズ・エルエルシー (56)

【Fターム(参考)】

[ Back to top ]