歯、歯部分等を有する精密打抜き部品の接触面積の割合を高めるための方法及び装置

【課題】材料を節約しながら薄板厚さを薄くし、かつ、経済的利点を保証すると同時に、精密打抜きされた部品の歯形状部の機能面の接触面積の割合を大幅に高めることと、部品の寸法精度をさらに改善すること。

【解決手段】a)ブランク7の歯2が挟持されないで、変形加工のためにアクセス可能のままであるように、挟持板とエゼクタとの間でブランク7をその平面FSDのところで挟持するステップと、b)すえ込みヘッド18によって力が平面FSDの方へ水平に歯2の中心部に向けられ、歯2がブランク7の初期厚さの30%まで対称に肉厚化されるように、ブランク7の材料と歯の形状に合わせたすえ込み力PSKを加えることによって歯2をすえ込むステップとを行う。

【解決手段】a)ブランク7の歯2が挟持されないで、変形加工のためにアクセス可能のままであるように、挟持板とエゼクタとの間でブランク7をその平面FSDのところで挟持するステップと、b)すえ込みヘッド18によって力が平面FSDの方へ水平に歯2の中心部に向けられ、歯2がブランク7の初期厚さの30%まで対称に肉厚化されるように、ブランク7の材料と歯の形状に合わせたすえ込み力PSKを加えることによって歯2をすえ込むステップとを行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、精密打抜き段において工具の上側部分と下側部分との間に挟持された帯板からブランクが完全に打ち抜かれ、このブランクが開放した工具に水平に挿入された横方向スライダによって把持され、そして帯板の送り方向とは反対方向に変形段内の正しい位置まで運ばれ、続いて横方向スライダが工具からその初期位置に移動し、そして工具が閉じる、歯、歯部分等を有する平らな精密打抜き部品、特に自動変速機のパーキングロック爪の接触面積の割合を高めるための方法に関するものである。

【0002】

本発明は更に、上側部分と下側部分を有する工具からなる、方法を実施するための装置に関し、更に詳しくはこの工具が少なくとも1個の歯を有するブランクを帯板から打ち抜くために設けられた精密打抜き段と、すえ込みヘッドと板状ホルダと挟持板とエゼクタと制御ピンとから構成された、ブランクを部分的にすえ込むための変形段とを有し、横方向スライダがブランクを精密打抜き段から変形段内の正しい位置に運ぶ、上記装置に関するものである。

【背景技術】

【0003】

精密打抜き技術及び変形技術では主として鋼が加工される。その際、使用される多彩な材料は、簡単な建設用鋼材から高張力の細粒鋼までにわたっている。天然資源「材料」は、最近では重要性が増している。最適な材料利用によって、部品の製作コストが大きな影響を受ける。高張力鋼は、同じ強度の場合に肉薄の部品を可能にする。

【0004】

ほとんどの場合、精密打抜きにおける打抜き面は機能面として作用し、したがって、陥入部がコストの要因である。

【0005】

精密打抜き部品の代表的な特徴は、エッジ陥入部と打抜きまくれである。特に角部分には陥入部が生じる。この陥入部は、角の半径が小さくなるにつれて、及び薄板厚さが厚くなるにつれて増大する。陥入部深さは薄板厚さの約30%又はそれ以上になることがあり、陥入部幅は、薄板厚さの約40%又はそれ以上になることがある(DIN3345参照、精密打抜き、1980年8月)。それによって、陥入部が材料厚さと材料品質に左右されるので、陥入部の制限は限定的にのみ可能であり、パーキングロック爪のような歯形状部を有する精密打抜き部品の場合に例えば角が鋭くなくなることによって、あるいは部品の機能長さの変更によって、部品の機能がしばしば制約される。

【0006】

したがって、打抜き陥入部は部品機能を低減し、より厚い出発材料を使用することをメーカーに強要する。

【0007】

多数の解決策が知られている。この解決策では、切り落としによって(特許文献1)あるいは削り落としによって(特許文献2)又は打抜き中に材料をずらすことによって(特許文献3)又は負の変形によって(特許文献4)エッジ陥入部を除去するかあるいは機能面を肉厚化することによって(特許文献5)エッジ陥入部を相殺することを試みている。

【0008】

特許文献1と特許文献2に記載の公知の解決策は、エッジ陥入部を低減しないで、部品の面倒な後加工を行うので、一方では追加の加工工程と工具のための多大なコストが必要であり、他方ではより厚い材料を使用する必要があるので、相応する材料損失が生じる。

【0009】

特許文献3に記載の公知の解決策の場合には、工作物が一段式装置において時間的に順々に続く少なくとも2つのステップ列で異なる打抜き方向に加工される。この場合、第1打抜き工程では、垂直な加工方向において、小さな陥入部を有する、工作物の形状に合わせた半製部品が打ち抜かれ、そして少なくとも1つの他の打抜き工程において反対の加工方向で部品が仕上げ打抜きされる。その際、第1部分ステップの陥入部は、少なくとも角領域において再び盛られる。

【0010】

しかしながら、この公知の方法によって、上述の打抜きまくれが回避され、陥入部が最終的に除去されないで、材料の量が打込み線に沿って摺動する。これにより亀裂形成の危険が高まってしまう。

【0011】

特許文献4に記載の公知の方法は、取付けられた未処理の帯板の打抜きを開始する前に、打抜き方向とは反対方向に予備成形要素を用いて打抜き方向に対して負の成形を行うことによって、エッジ陥入部を相殺することを試みている。この変形は、打抜き板内への打抜き時の予想されるエッジ陥入部の、増加を加えた量と形状に一致し、そして陥入側の対称的な形状の材料量を発生する。

【0012】

特許文献5に記載の公知の方法の場合にも、打抜きの前に先ず最初に、薄板部品のエッジ領域の残りの成形、すなわちすえ込みが行われる。

【0013】

しかしながら、精密打抜きの前の大きな変形は基本的に、完成部品の寸法精度が望ましくない影響を受けるという欠点がある。これは、変形装置が非常に小さな誤差を有していなければならないことを意味し、それによって精密打抜きに不可欠である、すえ込まれた領域の平面平行性が達成される。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】スイス国特許出願公開第665367A5号明細書

【特許文献2】独国特許出願公開第19738636A1号明細書

【特許文献3】欧州特許出願公開第1815922A1号明細書

【特許文献4】欧州特許第2036631B1号明細書

【特許文献5】独国特許出願公開第102009001305A1号明細書

【発明の概要】

【発明が解決しようとする課題】

【0015】

この従来技術において、本発明の根底をなす課題は、材料を節約しながら薄板厚さを薄くし、かつ、経済的利点を保証すると同時に、精密打抜きされた部品の歯形状部の機能面の接触面積の割合を大幅に高めることと、部品の寸法精度をさらに改善することである。

【課題を解決するための手段】

【0016】

この課題は請求項1に記載の特徴を有する冒頭に述べた種類の方法によって及び請求項7に記載の特徴を有する装置によって解決される。

【0017】

本方法と装置の有利な実施形態は従属請求項から読み取ることができる。

【0018】

本発明に係る解決策の基本思想は、材料板の誤差に影響を及ぼす、精密打抜き前の大きな変形を回避し、打抜きした完成部品の歯形状部の機能面の大きな変形を適切な部分的肉厚化によって行うことである。

【0019】

これは変形段で行われる次のステップによって達成される。

a)ブランクの歯が挟持されないで、変形加工のためにアクセス可能のままであるように、挟持板とエゼクタとの間でブランクをその平面のところで挟持するステップと、

b)すえ込みヘッドによって力が平面の方へ水平に歯の中心部に向けられ、歯がブランクの初期厚さの30%まで対称に肉厚化されるように、ブランクの材料と歯の形状に合わせたすえ込み力を加えることによって歯をすえ込むステップ。

【0020】

すえ込み力が歯先面に垂直に加えられると有利であり、それによって歯の領域内で均一で対称的な材料の流れが達成可能である。

【0021】

本発明に係る方法の有利な実施形態では、すえ込みヘッドがくさび駆動装置を介して機械的に又は油圧的に駆動される。これは、変形段の平面でコンパクトな構造が実現可能であるという利点をもたらす。

【0022】

歯形状部の部分的に肉厚化された面のすえ込み度合いが1.25と1.625の間の値に調節され、すえ込みヘッドが歯の形状に適合していると合目的であることがわかった。これは、肉厚部が歯にほぼ対称に生じ、それによって歯の厚さが残りのブランクの厚さと比べて明確に増大させられ、慣性モーメントが低減可能であることを保証する。

【0023】

すえ込みのためのプロセスパラメータ、例えばすえ込み領域の形状と材料量が工作物の材料の種類、形状及び寸法に依存して、仮想の変形シミュレーションによって決定可能であることがきわめて有利である。これは実際に近い迅速なすえ込み力指定をもたらす。

【0024】

しかし、すえ込みのためのプロセスパラメータは、本発明から逸脱せずに、実際に製作した精密打抜き部品を採寸することによって反復的に決定することができる。

【0025】

本発明、特に本発明に係る装置の他の有利な実施形態では、ホルダがブランクの形状および大きさに適合した収容穴を有し、この収容穴が歯を除いてブランクを取り囲んでおり、ブランクがその平面を挟持板とエゼクタとの間で挟持されて収容穴内に保持されているが、歯は挟持されていないことと、すえ込みヘッドが変形段において歯に付設され、そしてそのすえ込み方向が挟持されていない歯の歯先面に対して垂直に、かつ、平面の方へ水平に向けられるように配置されている。

【0026】

本発明に係る装置の他の合目的な実施形態では、すえ込みヘッドが互いに向き合ったくさび面を有する2個のくさび要素を備えたくさび駆動装置を具備し、このくさび要素のうち第1のくさび要素が変形段内において型平面(ME)の下方に帯板の送り方向に対して垂直方向に摺動可能に配置され、第2のくさび要素が変形段内において型平面(ME)の下方に帯板の送り方向に対して垂直方向に、かつ、水平方向に摺動可能に配置され、くさび要素がすえ込みヘッドを支持し、このすえ込みヘッドがくさび面に沿ったくさび要素の摺動によって、歯の歯先面に対するすえ込みヘッドの垂直運動を生じる。

【0027】

本発明に係る装置の他の実施形態では、変形段が精密打抜き段から独立した機械式及び/又は油圧式駆動システムを備えている。

【0028】

本発明に係る解決策は、精密打抜き部品の精度が変形プロセスによって影響を受けずに、精密打抜き部品の機能面を適切にかつ部分的に肉厚化することが可能になる点で優れている。

【0029】

添付の図を参照した次の説明から、他の効果および詳細が明らかになる。

【0030】

次に、実施形態に基づいて本発明を詳しく説明する。

【図面の簡単な説明】

【0031】

【図1】従来技術のパーキングロック爪のブランクの斜視図である。

【図2】精密打抜きされた歯の陥入部の略図である。

【図3】本発明に係る方法に従って製作されたパーキングロック爪の斜視図である。

【図4】本発明に係る装置の略図である。

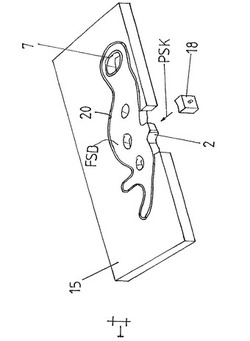

【図5】板状ホルダに挿入された、変形のために自由にアクセス可能な歯を有するブランクの斜視図である。

【図6】駆動装置を備えたすえ込みヘッドの略図である。

【発明を実施するための形態】

【0032】

図1は自動変速機のための精密打抜きされた従来技術のパーキングロック爪1を示している。このパーキングロック爪1は、歯2の形をした歯形状部を有する。この歯2は、パーキングロック爪1が図示していないパーキングギヤに係合するときに、パーキングギヤの歯の間の空間に嵌まるように形成されている。

【0033】

パーキングロック爪1は、品質16MnCr5の表面硬化鋼からなり、10mmの厚さsを有し、そして質量中心に関して29958kgmm2の質量慣性モーメントを有する。図1から分かるように、部品としてのパーキングロック爪1が幅方向と縦方向において均一な厚さを有するので、歯2もこの厚さを有する。

【0034】

精密打抜きの際に生じる陥入部によって、歯2の機能面Fの接触面積の割合が減少する。換言すると、提供される厚さが陥入部の量だけ小さくなる。この陥入部の量は、陥入部の高さhと幅bによって生じる。この状況は図2に示してある。図2では、機能面Fの接触面積TAがハッチングで示され、損失面積がVFで示してある。

【0035】

モーメントを伝達するための機能面の要求される接触面積の割合が提供されるようにするためには、帯材料の初期厚さを厚くする必要がある。その結果、重量が増加し、それに伴う、変速機の技術的パラメータに関するすべての欠点と、コスト増大のような経済的欠点が生じる。

【0036】

本実施形態では、本発明に係る方法と本発明に係る装置によって製作される、図3に示すようなパーキングロック爪が製作される。

【0037】

上記で使用した参照符号は次の説明においても引き続き使用される。

【0038】

パーキングロック爪1は、8mmの厚さsと、歯の領域において10mmの厚さSZDを有する。質量慣性モーメントは23187kgmm2である。

【0039】

図4は、このパーキングロック爪1を製作する本発明に係る装置の一例を概略的に示している。本発明に係る装置は精密打抜き段3と変形段4を備えている。この精密打抜き段と変形段は横方向スライダ5によって互いに連結され、この横方向スライダは、装置の開放状態で上側部分と下側部分との間に入る。この上側部分と下側部分は、精密打抜き段3内で帯板6から完全に打ち抜かれたブランク7を掴んで変形段4に運ぶ。横方向スライダ5は図4に非係合位置が示してある。

【0040】

精密打抜き段3は、実質的に案内板8と型9と打抜きポンチ10とエゼクタ11と内部成形ポンチ12とプッシャ13とからなっている。これらの構成部品は、その果たすべき機能に従って本発明に係る装置の上側部分O又は下側部分U内に配置されている。

【0041】

案内板8と打抜きポンチ10とエゼクタ11と内部成形ポンチ12とプッシャ13は、図示していない適当なピストン/シリンダユニットを介して油圧システム14に接続されている。この油圧システムは、精密打抜き加工のための押圧力を発生して作用要素に加える。精密打抜き段3のその他は公知の従来技術に一致しているので、それ以上の図示を省略することができる。

【0042】

変形段4は、実質的に薄い板の形をしたホルダ15と、金敷きとして形成された押圧板16と、エゼクタ17と、すえ込みヘッド18と、制御ピン24を備えている。この押圧板16とエゼクタ17は油圧システム14から独立した追加油圧装置19によって直接的に駆動され、そしてすえ込みヘッド18は、機械的なくさび駆動装置21を介して油圧システム14によって間接的に駆動される。その際、制御ピン24はくさび要素23に当たる。このくさび要素自体は、すえ込みヘッド18をすえ込み力PSKによって歯先面ZKFに当てる。ホルダ15が精密打抜き段3の型平面MEと一直線上に並んで配置されているので、横方向スライダ5はブランク7を精密打抜き段3と変形段4との間で水平に移動させることができる。

【0043】

ホルダ15は、大きさと形がパーキングロック爪1用ブランク7の輪郭に適合した(図5参照)収容穴20を有する。この収容穴20は、歯2を除いてブランク7の全体を収容できるように形成されている。したがって、歯2は、ホルダ15によって取り囲まれないで、然るべき変形加工のために外側から自由にアクセス可能である。

【0044】

ホルダ15は、ブランク7の厚さsよりも少しだけ大きな厚さTを有する。横方向スライダ5によって掴まれたブランク7がホルダ15の収容穴20内に降ろされるので、ブランク7の平面FSBはエゼクタ17上に平らに載り、他の平面FSDは押圧板16の方に向いている。

【0045】

工具を閉じると、挟持板16がブランクの平面FSDに当たり、エゼクタ17がブランク7の平面FSBに当たる。それによって、ブランク7は、押圧板16とエゼクタ17との間で挟持されてホルダ15の収容穴20内に保持される。追加油圧装置19によって生じた挟持力はすえ込みヘッド18によって加えられるすえ込み力PSKを受ける。

【0046】

図6には、すえ込みヘッド18のくさび駆動装置21が略示してある。くさび駆動装置21は2個のくさび要素22、23を備え、この各くさび要素22、23は、くさび面K1またはK2を有する。くさび要素22、23は、くさび面K1、K2上に沿って互いに摺動可能である。くさび要素22は、型平面MEの下方に垂直方向に摺動可能に配置され、くさび要素23は垂直方向と、帯板6の帯送り方向VSへ水平方向に摺動可能に配置されている。くさび要素23のこの摺動は、制御ピン24がくさび要素23に当たって、くさび面K2がくさび面K1に沿って移動することによって生じる。くさび要素23によって支持されたすえ込みヘッド18は、変形のために露出している歯2の方へ移動する。

【0047】

その際、すえ込みヘッド18のすえ込み方向は、挟持されたブランク7の平面FSB、FSDに対して平行に及び露出している歯2の歯先面ZKFに対して垂直に向いている。それによって、すえ込み力PSKが歯2の中心部に均一に向けられ、歯2内の材料が流動する。歯形状部全体の対称的な肉厚化、すなわち機能面と同様に歯2の平面の対称的な肉厚化が生じる。それによって、歯2の機能面の接触面積の割合を適切に増大させることができる。

【0048】

本発明に係る方法は次のように実施される。精密打抜き段3で打ち抜かれたブランク7は、変形段4においてその歯2を除いてその平面のところで、金敷きとして形成された押圧板16とエゼクタ17との間に挟持され、そして挟持された状態でホルダ15の収容穴20内で保持される。歯2は、挟持されないで、型平面MEの下方に配置された変形加工のための平面内で自由にアクセス可能である。

【0049】

挟持力PKは、歯2のないブランク7が精密打抜き加工によって得られた外形及び形状を維持し、かつブランク7の挟持された領域の変形が防止されるように選定されている。

【0050】

自由にアクセス可能な歯2は、次の方法ステップにおいて、材料と歯形状部に合わせて調節された力を加えることによって、次のようにすえ込まれる。すなわち、すえ込み力PSKがすえ込みヘッド18によって歯先面ZKFに対して垂直にかつブランク7の平面の方へ平行に、歯2の中心部の方へ向けられるようにすえ込まれる。そのために、すえ込みヘッド18は、そのくさび駆動装置21によって段落0039に記載したように歯2に当たり、歯2の部分的な肉厚化を生じる。

【0051】

本発明に係る方法によれば、初期寸法に比べて30%まで問題なく部分的に肉厚化することができるので、大きなオーダーの軽量化が達成される。歯の領域において得られる部分的なすえ込みの度合いは、1.25〜1.625の範囲である。

【符号の説明】

【0052】

1 パーキングロック爪

2 歯

3 精密打抜き段

4 変形段

5 横方向スライダ

6 帯板

7 ブランク

8 案内板

9 型

10 打抜きポンチ

11 エゼクタ

12 内部成形ポンチ

13 プッシャ

14 油圧システム

15 ホルダ

16 挟持板

17 変形段4のエゼクタ

18 すえ込みヘッド

19 追加油圧装置

20 ホルダ15内の収容穴

21 くさび駆動装置

22、23 くさび要素

24 くさび駆動装置21のための制御ピン

F 歯2の機能面

FSB、FSD ブランク7の平面

b 陥入部の幅

h 陥入部の高さ

K1、K2 くさび面

ME 型平面

O 上側部分

PSK すえ込み力

s ブランクの厚さ

sZD 肉厚化された歯の厚さ

T ホルダ15の厚さ

TA 機能面Fの接触面積

U 下側部分

VF 損失面

VS 帯板6の送り方向

ZKF 歯先面

【技術分野】

【0001】

本発明は、精密打抜き段において工具の上側部分と下側部分との間に挟持された帯板からブランクが完全に打ち抜かれ、このブランクが開放した工具に水平に挿入された横方向スライダによって把持され、そして帯板の送り方向とは反対方向に変形段内の正しい位置まで運ばれ、続いて横方向スライダが工具からその初期位置に移動し、そして工具が閉じる、歯、歯部分等を有する平らな精密打抜き部品、特に自動変速機のパーキングロック爪の接触面積の割合を高めるための方法に関するものである。

【0002】

本発明は更に、上側部分と下側部分を有する工具からなる、方法を実施するための装置に関し、更に詳しくはこの工具が少なくとも1個の歯を有するブランクを帯板から打ち抜くために設けられた精密打抜き段と、すえ込みヘッドと板状ホルダと挟持板とエゼクタと制御ピンとから構成された、ブランクを部分的にすえ込むための変形段とを有し、横方向スライダがブランクを精密打抜き段から変形段内の正しい位置に運ぶ、上記装置に関するものである。

【背景技術】

【0003】

精密打抜き技術及び変形技術では主として鋼が加工される。その際、使用される多彩な材料は、簡単な建設用鋼材から高張力の細粒鋼までにわたっている。天然資源「材料」は、最近では重要性が増している。最適な材料利用によって、部品の製作コストが大きな影響を受ける。高張力鋼は、同じ強度の場合に肉薄の部品を可能にする。

【0004】

ほとんどの場合、精密打抜きにおける打抜き面は機能面として作用し、したがって、陥入部がコストの要因である。

【0005】

精密打抜き部品の代表的な特徴は、エッジ陥入部と打抜きまくれである。特に角部分には陥入部が生じる。この陥入部は、角の半径が小さくなるにつれて、及び薄板厚さが厚くなるにつれて増大する。陥入部深さは薄板厚さの約30%又はそれ以上になることがあり、陥入部幅は、薄板厚さの約40%又はそれ以上になることがある(DIN3345参照、精密打抜き、1980年8月)。それによって、陥入部が材料厚さと材料品質に左右されるので、陥入部の制限は限定的にのみ可能であり、パーキングロック爪のような歯形状部を有する精密打抜き部品の場合に例えば角が鋭くなくなることによって、あるいは部品の機能長さの変更によって、部品の機能がしばしば制約される。

【0006】

したがって、打抜き陥入部は部品機能を低減し、より厚い出発材料を使用することをメーカーに強要する。

【0007】

多数の解決策が知られている。この解決策では、切り落としによって(特許文献1)あるいは削り落としによって(特許文献2)又は打抜き中に材料をずらすことによって(特許文献3)又は負の変形によって(特許文献4)エッジ陥入部を除去するかあるいは機能面を肉厚化することによって(特許文献5)エッジ陥入部を相殺することを試みている。

【0008】

特許文献1と特許文献2に記載の公知の解決策は、エッジ陥入部を低減しないで、部品の面倒な後加工を行うので、一方では追加の加工工程と工具のための多大なコストが必要であり、他方ではより厚い材料を使用する必要があるので、相応する材料損失が生じる。

【0009】

特許文献3に記載の公知の解決策の場合には、工作物が一段式装置において時間的に順々に続く少なくとも2つのステップ列で異なる打抜き方向に加工される。この場合、第1打抜き工程では、垂直な加工方向において、小さな陥入部を有する、工作物の形状に合わせた半製部品が打ち抜かれ、そして少なくとも1つの他の打抜き工程において反対の加工方向で部品が仕上げ打抜きされる。その際、第1部分ステップの陥入部は、少なくとも角領域において再び盛られる。

【0010】

しかしながら、この公知の方法によって、上述の打抜きまくれが回避され、陥入部が最終的に除去されないで、材料の量が打込み線に沿って摺動する。これにより亀裂形成の危険が高まってしまう。

【0011】

特許文献4に記載の公知の方法は、取付けられた未処理の帯板の打抜きを開始する前に、打抜き方向とは反対方向に予備成形要素を用いて打抜き方向に対して負の成形を行うことによって、エッジ陥入部を相殺することを試みている。この変形は、打抜き板内への打抜き時の予想されるエッジ陥入部の、増加を加えた量と形状に一致し、そして陥入側の対称的な形状の材料量を発生する。

【0012】

特許文献5に記載の公知の方法の場合にも、打抜きの前に先ず最初に、薄板部品のエッジ領域の残りの成形、すなわちすえ込みが行われる。

【0013】

しかしながら、精密打抜きの前の大きな変形は基本的に、完成部品の寸法精度が望ましくない影響を受けるという欠点がある。これは、変形装置が非常に小さな誤差を有していなければならないことを意味し、それによって精密打抜きに不可欠である、すえ込まれた領域の平面平行性が達成される。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】スイス国特許出願公開第665367A5号明細書

【特許文献2】独国特許出願公開第19738636A1号明細書

【特許文献3】欧州特許出願公開第1815922A1号明細書

【特許文献4】欧州特許第2036631B1号明細書

【特許文献5】独国特許出願公開第102009001305A1号明細書

【発明の概要】

【発明が解決しようとする課題】

【0015】

この従来技術において、本発明の根底をなす課題は、材料を節約しながら薄板厚さを薄くし、かつ、経済的利点を保証すると同時に、精密打抜きされた部品の歯形状部の機能面の接触面積の割合を大幅に高めることと、部品の寸法精度をさらに改善することである。

【課題を解決するための手段】

【0016】

この課題は請求項1に記載の特徴を有する冒頭に述べた種類の方法によって及び請求項7に記載の特徴を有する装置によって解決される。

【0017】

本方法と装置の有利な実施形態は従属請求項から読み取ることができる。

【0018】

本発明に係る解決策の基本思想は、材料板の誤差に影響を及ぼす、精密打抜き前の大きな変形を回避し、打抜きした完成部品の歯形状部の機能面の大きな変形を適切な部分的肉厚化によって行うことである。

【0019】

これは変形段で行われる次のステップによって達成される。

a)ブランクの歯が挟持されないで、変形加工のためにアクセス可能のままであるように、挟持板とエゼクタとの間でブランクをその平面のところで挟持するステップと、

b)すえ込みヘッドによって力が平面の方へ水平に歯の中心部に向けられ、歯がブランクの初期厚さの30%まで対称に肉厚化されるように、ブランクの材料と歯の形状に合わせたすえ込み力を加えることによって歯をすえ込むステップ。

【0020】

すえ込み力が歯先面に垂直に加えられると有利であり、それによって歯の領域内で均一で対称的な材料の流れが達成可能である。

【0021】

本発明に係る方法の有利な実施形態では、すえ込みヘッドがくさび駆動装置を介して機械的に又は油圧的に駆動される。これは、変形段の平面でコンパクトな構造が実現可能であるという利点をもたらす。

【0022】

歯形状部の部分的に肉厚化された面のすえ込み度合いが1.25と1.625の間の値に調節され、すえ込みヘッドが歯の形状に適合していると合目的であることがわかった。これは、肉厚部が歯にほぼ対称に生じ、それによって歯の厚さが残りのブランクの厚さと比べて明確に増大させられ、慣性モーメントが低減可能であることを保証する。

【0023】

すえ込みのためのプロセスパラメータ、例えばすえ込み領域の形状と材料量が工作物の材料の種類、形状及び寸法に依存して、仮想の変形シミュレーションによって決定可能であることがきわめて有利である。これは実際に近い迅速なすえ込み力指定をもたらす。

【0024】

しかし、すえ込みのためのプロセスパラメータは、本発明から逸脱せずに、実際に製作した精密打抜き部品を採寸することによって反復的に決定することができる。

【0025】

本発明、特に本発明に係る装置の他の有利な実施形態では、ホルダがブランクの形状および大きさに適合した収容穴を有し、この収容穴が歯を除いてブランクを取り囲んでおり、ブランクがその平面を挟持板とエゼクタとの間で挟持されて収容穴内に保持されているが、歯は挟持されていないことと、すえ込みヘッドが変形段において歯に付設され、そしてそのすえ込み方向が挟持されていない歯の歯先面に対して垂直に、かつ、平面の方へ水平に向けられるように配置されている。

【0026】

本発明に係る装置の他の合目的な実施形態では、すえ込みヘッドが互いに向き合ったくさび面を有する2個のくさび要素を備えたくさび駆動装置を具備し、このくさび要素のうち第1のくさび要素が変形段内において型平面(ME)の下方に帯板の送り方向に対して垂直方向に摺動可能に配置され、第2のくさび要素が変形段内において型平面(ME)の下方に帯板の送り方向に対して垂直方向に、かつ、水平方向に摺動可能に配置され、くさび要素がすえ込みヘッドを支持し、このすえ込みヘッドがくさび面に沿ったくさび要素の摺動によって、歯の歯先面に対するすえ込みヘッドの垂直運動を生じる。

【0027】

本発明に係る装置の他の実施形態では、変形段が精密打抜き段から独立した機械式及び/又は油圧式駆動システムを備えている。

【0028】

本発明に係る解決策は、精密打抜き部品の精度が変形プロセスによって影響を受けずに、精密打抜き部品の機能面を適切にかつ部分的に肉厚化することが可能になる点で優れている。

【0029】

添付の図を参照した次の説明から、他の効果および詳細が明らかになる。

【0030】

次に、実施形態に基づいて本発明を詳しく説明する。

【図面の簡単な説明】

【0031】

【図1】従来技術のパーキングロック爪のブランクの斜視図である。

【図2】精密打抜きされた歯の陥入部の略図である。

【図3】本発明に係る方法に従って製作されたパーキングロック爪の斜視図である。

【図4】本発明に係る装置の略図である。

【図5】板状ホルダに挿入された、変形のために自由にアクセス可能な歯を有するブランクの斜視図である。

【図6】駆動装置を備えたすえ込みヘッドの略図である。

【発明を実施するための形態】

【0032】

図1は自動変速機のための精密打抜きされた従来技術のパーキングロック爪1を示している。このパーキングロック爪1は、歯2の形をした歯形状部を有する。この歯2は、パーキングロック爪1が図示していないパーキングギヤに係合するときに、パーキングギヤの歯の間の空間に嵌まるように形成されている。

【0033】

パーキングロック爪1は、品質16MnCr5の表面硬化鋼からなり、10mmの厚さsを有し、そして質量中心に関して29958kgmm2の質量慣性モーメントを有する。図1から分かるように、部品としてのパーキングロック爪1が幅方向と縦方向において均一な厚さを有するので、歯2もこの厚さを有する。

【0034】

精密打抜きの際に生じる陥入部によって、歯2の機能面Fの接触面積の割合が減少する。換言すると、提供される厚さが陥入部の量だけ小さくなる。この陥入部の量は、陥入部の高さhと幅bによって生じる。この状況は図2に示してある。図2では、機能面Fの接触面積TAがハッチングで示され、損失面積がVFで示してある。

【0035】

モーメントを伝達するための機能面の要求される接触面積の割合が提供されるようにするためには、帯材料の初期厚さを厚くする必要がある。その結果、重量が増加し、それに伴う、変速機の技術的パラメータに関するすべての欠点と、コスト増大のような経済的欠点が生じる。

【0036】

本実施形態では、本発明に係る方法と本発明に係る装置によって製作される、図3に示すようなパーキングロック爪が製作される。

【0037】

上記で使用した参照符号は次の説明においても引き続き使用される。

【0038】

パーキングロック爪1は、8mmの厚さsと、歯の領域において10mmの厚さSZDを有する。質量慣性モーメントは23187kgmm2である。

【0039】

図4は、このパーキングロック爪1を製作する本発明に係る装置の一例を概略的に示している。本発明に係る装置は精密打抜き段3と変形段4を備えている。この精密打抜き段と変形段は横方向スライダ5によって互いに連結され、この横方向スライダは、装置の開放状態で上側部分と下側部分との間に入る。この上側部分と下側部分は、精密打抜き段3内で帯板6から完全に打ち抜かれたブランク7を掴んで変形段4に運ぶ。横方向スライダ5は図4に非係合位置が示してある。

【0040】

精密打抜き段3は、実質的に案内板8と型9と打抜きポンチ10とエゼクタ11と内部成形ポンチ12とプッシャ13とからなっている。これらの構成部品は、その果たすべき機能に従って本発明に係る装置の上側部分O又は下側部分U内に配置されている。

【0041】

案内板8と打抜きポンチ10とエゼクタ11と内部成形ポンチ12とプッシャ13は、図示していない適当なピストン/シリンダユニットを介して油圧システム14に接続されている。この油圧システムは、精密打抜き加工のための押圧力を発生して作用要素に加える。精密打抜き段3のその他は公知の従来技術に一致しているので、それ以上の図示を省略することができる。

【0042】

変形段4は、実質的に薄い板の形をしたホルダ15と、金敷きとして形成された押圧板16と、エゼクタ17と、すえ込みヘッド18と、制御ピン24を備えている。この押圧板16とエゼクタ17は油圧システム14から独立した追加油圧装置19によって直接的に駆動され、そしてすえ込みヘッド18は、機械的なくさび駆動装置21を介して油圧システム14によって間接的に駆動される。その際、制御ピン24はくさび要素23に当たる。このくさび要素自体は、すえ込みヘッド18をすえ込み力PSKによって歯先面ZKFに当てる。ホルダ15が精密打抜き段3の型平面MEと一直線上に並んで配置されているので、横方向スライダ5はブランク7を精密打抜き段3と変形段4との間で水平に移動させることができる。

【0043】

ホルダ15は、大きさと形がパーキングロック爪1用ブランク7の輪郭に適合した(図5参照)収容穴20を有する。この収容穴20は、歯2を除いてブランク7の全体を収容できるように形成されている。したがって、歯2は、ホルダ15によって取り囲まれないで、然るべき変形加工のために外側から自由にアクセス可能である。

【0044】

ホルダ15は、ブランク7の厚さsよりも少しだけ大きな厚さTを有する。横方向スライダ5によって掴まれたブランク7がホルダ15の収容穴20内に降ろされるので、ブランク7の平面FSBはエゼクタ17上に平らに載り、他の平面FSDは押圧板16の方に向いている。

【0045】

工具を閉じると、挟持板16がブランクの平面FSDに当たり、エゼクタ17がブランク7の平面FSBに当たる。それによって、ブランク7は、押圧板16とエゼクタ17との間で挟持されてホルダ15の収容穴20内に保持される。追加油圧装置19によって生じた挟持力はすえ込みヘッド18によって加えられるすえ込み力PSKを受ける。

【0046】

図6には、すえ込みヘッド18のくさび駆動装置21が略示してある。くさび駆動装置21は2個のくさび要素22、23を備え、この各くさび要素22、23は、くさび面K1またはK2を有する。くさび要素22、23は、くさび面K1、K2上に沿って互いに摺動可能である。くさび要素22は、型平面MEの下方に垂直方向に摺動可能に配置され、くさび要素23は垂直方向と、帯板6の帯送り方向VSへ水平方向に摺動可能に配置されている。くさび要素23のこの摺動は、制御ピン24がくさび要素23に当たって、くさび面K2がくさび面K1に沿って移動することによって生じる。くさび要素23によって支持されたすえ込みヘッド18は、変形のために露出している歯2の方へ移動する。

【0047】

その際、すえ込みヘッド18のすえ込み方向は、挟持されたブランク7の平面FSB、FSDに対して平行に及び露出している歯2の歯先面ZKFに対して垂直に向いている。それによって、すえ込み力PSKが歯2の中心部に均一に向けられ、歯2内の材料が流動する。歯形状部全体の対称的な肉厚化、すなわち機能面と同様に歯2の平面の対称的な肉厚化が生じる。それによって、歯2の機能面の接触面積の割合を適切に増大させることができる。

【0048】

本発明に係る方法は次のように実施される。精密打抜き段3で打ち抜かれたブランク7は、変形段4においてその歯2を除いてその平面のところで、金敷きとして形成された押圧板16とエゼクタ17との間に挟持され、そして挟持された状態でホルダ15の収容穴20内で保持される。歯2は、挟持されないで、型平面MEの下方に配置された変形加工のための平面内で自由にアクセス可能である。

【0049】

挟持力PKは、歯2のないブランク7が精密打抜き加工によって得られた外形及び形状を維持し、かつブランク7の挟持された領域の変形が防止されるように選定されている。

【0050】

自由にアクセス可能な歯2は、次の方法ステップにおいて、材料と歯形状部に合わせて調節された力を加えることによって、次のようにすえ込まれる。すなわち、すえ込み力PSKがすえ込みヘッド18によって歯先面ZKFに対して垂直にかつブランク7の平面の方へ平行に、歯2の中心部の方へ向けられるようにすえ込まれる。そのために、すえ込みヘッド18は、そのくさび駆動装置21によって段落0039に記載したように歯2に当たり、歯2の部分的な肉厚化を生じる。

【0051】

本発明に係る方法によれば、初期寸法に比べて30%まで問題なく部分的に肉厚化することができるので、大きなオーダーの軽量化が達成される。歯の領域において得られる部分的なすえ込みの度合いは、1.25〜1.625の範囲である。

【符号の説明】

【0052】

1 パーキングロック爪

2 歯

3 精密打抜き段

4 変形段

5 横方向スライダ

6 帯板

7 ブランク

8 案内板

9 型

10 打抜きポンチ

11 エゼクタ

12 内部成形ポンチ

13 プッシャ

14 油圧システム

15 ホルダ

16 挟持板

17 変形段4のエゼクタ

18 すえ込みヘッド

19 追加油圧装置

20 ホルダ15内の収容穴

21 くさび駆動装置

22、23 くさび要素

24 くさび駆動装置21のための制御ピン

F 歯2の機能面

FSB、FSD ブランク7の平面

b 陥入部の幅

h 陥入部の高さ

K1、K2 くさび面

ME 型平面

O 上側部分

PSK すえ込み力

s ブランクの厚さ

sZD 肉厚化された歯の厚さ

T ホルダ15の厚さ

TA 機能面Fの接触面積

U 下側部分

VF 損失面

VS 帯板6の送り方向

ZKF 歯先面

【特許請求の範囲】

【請求項1】

精密打抜き段(3)において工具の上側部分(O)と下側部分(U)との間に挟持された帯板(6)からブランク(7)が完全に打ち抜かれ、このブランクが開放した前記工具に水平に挿入された横方向スライダ(5)によって把持され、そして前記帯板(6)の送り方向(VS)とは反対方向に変形段(4)内の正しい位置まで運ばれ、続いて横方向スライダ(5)が前記工具からその初期位置に移動し、そして前記工具が閉じる、歯、歯部分等を有する平らな精密打抜き部品、特に自動変速機のパーキングロック爪の接触面積の割合を高めるための方法において、

前記変形段(4)内で行われる次のステップ、すなわち

a)前記ブランク(7)の前記歯(2)が挟持されないで、変形加工のためにアクセス可能のままであるように、挟持板(16)とエゼクタ(17)との間で前記ブランク(7)をその平面(FSB、FSD)のところで挟持するステップと、

b)すえ込みヘッド(18)によって力が前記平面(FSB、FSD)の方へ水平に前記歯(2)の中心部に向けられ、前記歯(2)が前記ブランク(7)の初期厚さの30%まで対称に肉厚化されるように、前記ブランク(7)の材料と歯の形状に合わせたすえ込み力(PSK)を加えることによって前記歯(2)をすえ込むステップと

を含むことを特徴とする方法。

【請求項2】

前記すえ込み力(PSK)が歯先面(ZKF)に垂直に加えられることを特徴とする請求項1に記載の方法。

【請求項3】

前記ブランク(7)の挟持が油圧で実施されることを特徴とする請求項1に記載の方法。

【請求項4】

前記すえ込みヘッド(18)がくさび駆動装置(21)を介して機械的に及び/又は油圧的に駆動されることを特徴とする請求項1に記載の方法。

【請求項5】

前記歯(2)のすえ込み度合いが1.25と1.625の間の値に調節されることを特徴とする請求項1に記載の方法。

【請求項6】

前記すえ込みヘッド(18)が歯の形状に適合していることを特徴とする請求項1に記載の方法。

【請求項7】

上側部分(O)と下側部分(U)とを有する工具からなる、請求項1に記載の方法を実施するための装置であって、この工具が少なくとも1個の歯(2)を有するブランク(7)を帯板(6)から打ち抜くために設けられた精密打抜き段(3)と、すえ込みヘッド(18)と板状ホルダ(15)と挟持板(16)とエゼクタ(17)と制御ピン(24)とから構成された、前記ブランク(7)を部分的にすえ込むための変形段(4)とを有し、横方向スライダ(5)が前記ブランク(7)を前記精密打抜き段(3)から前記変形段(4)内の正しい位置に運ぶ、上記装置において、

前記ホルダ(15)が前記ブランク(7)の形状及び大きさに適合し、かつ、側方が開放した収容穴(20)を有し、この収容穴が前記歯(2)を除いて前記ブランク(7)を取り囲んでおり、前記ブランク(7)がその平面(FSB、FSD)を挟持板(16)とエゼクタ(17)との間で挟持されて前記収容穴(20)内に保持されているが、前記歯(2)は挟持されていないことと、前記すえ込みヘッド(18)が前記変形段において挟持されていない前記歯(2)に付設され、そしてそのすえ込み方向が前記歯先面(ZKF)に対して垂直にかつ挟持されていない前記歯(2)の平面(FSB、FSD)の方へ水平に向けられるように配置されていることを特徴とする装置。

【請求項8】

前記すえ込みヘッド(18)が互いに向き合ったくさび面(K1、K2)を有する2個のくさび要素(22、23)を備えたくさび駆動装置(21)を具備し、このくさび要素のうち第1のくさび要素(22)が変形段(4)内において型平面(ME)の下方に帯板(6)の送り方向(VS)に対して垂直方向に摺動可能に配置され、第2のくさび要素(23)が変形段(4)内において型平面(ME)の下方に帯板(6)の送り方向(VS)に対して垂直方向にかつ水平方向に摺動可能に配置され、前記くさび要素(23)が前記すえ込みヘッド(18)を支持し、このすえ込みヘッドが前記くさび面(K1、K2)に沿った前記くさび要素(23)の摺動によって、前記歯(2)の前記歯先面(ZKF)に対する前記すえ込みヘッド(18)の垂直運動を生じることを特徴とする請求項7に記載の装置。

【請求項9】

前記変形段(4)が精密打抜き段(3)から独立した機械式及び/又は油圧式駆動システム(19)を備えていることを特徴とする請求項7に記載の装置。

【請求項10】

前記すえ込みヘッド(18)が前記歯(2)の形状に適合していることを特徴とする請求項7に記載の装置。

【請求項1】

精密打抜き段(3)において工具の上側部分(O)と下側部分(U)との間に挟持された帯板(6)からブランク(7)が完全に打ち抜かれ、このブランクが開放した前記工具に水平に挿入された横方向スライダ(5)によって把持され、そして前記帯板(6)の送り方向(VS)とは反対方向に変形段(4)内の正しい位置まで運ばれ、続いて横方向スライダ(5)が前記工具からその初期位置に移動し、そして前記工具が閉じる、歯、歯部分等を有する平らな精密打抜き部品、特に自動変速機のパーキングロック爪の接触面積の割合を高めるための方法において、

前記変形段(4)内で行われる次のステップ、すなわち

a)前記ブランク(7)の前記歯(2)が挟持されないで、変形加工のためにアクセス可能のままであるように、挟持板(16)とエゼクタ(17)との間で前記ブランク(7)をその平面(FSB、FSD)のところで挟持するステップと、

b)すえ込みヘッド(18)によって力が前記平面(FSB、FSD)の方へ水平に前記歯(2)の中心部に向けられ、前記歯(2)が前記ブランク(7)の初期厚さの30%まで対称に肉厚化されるように、前記ブランク(7)の材料と歯の形状に合わせたすえ込み力(PSK)を加えることによって前記歯(2)をすえ込むステップと

を含むことを特徴とする方法。

【請求項2】

前記すえ込み力(PSK)が歯先面(ZKF)に垂直に加えられることを特徴とする請求項1に記載の方法。

【請求項3】

前記ブランク(7)の挟持が油圧で実施されることを特徴とする請求項1に記載の方法。

【請求項4】

前記すえ込みヘッド(18)がくさび駆動装置(21)を介して機械的に及び/又は油圧的に駆動されることを特徴とする請求項1に記載の方法。

【請求項5】

前記歯(2)のすえ込み度合いが1.25と1.625の間の値に調節されることを特徴とする請求項1に記載の方法。

【請求項6】

前記すえ込みヘッド(18)が歯の形状に適合していることを特徴とする請求項1に記載の方法。

【請求項7】

上側部分(O)と下側部分(U)とを有する工具からなる、請求項1に記載の方法を実施するための装置であって、この工具が少なくとも1個の歯(2)を有するブランク(7)を帯板(6)から打ち抜くために設けられた精密打抜き段(3)と、すえ込みヘッド(18)と板状ホルダ(15)と挟持板(16)とエゼクタ(17)と制御ピン(24)とから構成された、前記ブランク(7)を部分的にすえ込むための変形段(4)とを有し、横方向スライダ(5)が前記ブランク(7)を前記精密打抜き段(3)から前記変形段(4)内の正しい位置に運ぶ、上記装置において、

前記ホルダ(15)が前記ブランク(7)の形状及び大きさに適合し、かつ、側方が開放した収容穴(20)を有し、この収容穴が前記歯(2)を除いて前記ブランク(7)を取り囲んでおり、前記ブランク(7)がその平面(FSB、FSD)を挟持板(16)とエゼクタ(17)との間で挟持されて前記収容穴(20)内に保持されているが、前記歯(2)は挟持されていないことと、前記すえ込みヘッド(18)が前記変形段において挟持されていない前記歯(2)に付設され、そしてそのすえ込み方向が前記歯先面(ZKF)に対して垂直にかつ挟持されていない前記歯(2)の平面(FSB、FSD)の方へ水平に向けられるように配置されていることを特徴とする装置。

【請求項8】

前記すえ込みヘッド(18)が互いに向き合ったくさび面(K1、K2)を有する2個のくさび要素(22、23)を備えたくさび駆動装置(21)を具備し、このくさび要素のうち第1のくさび要素(22)が変形段(4)内において型平面(ME)の下方に帯板(6)の送り方向(VS)に対して垂直方向に摺動可能に配置され、第2のくさび要素(23)が変形段(4)内において型平面(ME)の下方に帯板(6)の送り方向(VS)に対して垂直方向にかつ水平方向に摺動可能に配置され、前記くさび要素(23)が前記すえ込みヘッド(18)を支持し、このすえ込みヘッドが前記くさび面(K1、K2)に沿った前記くさび要素(23)の摺動によって、前記歯(2)の前記歯先面(ZKF)に対する前記すえ込みヘッド(18)の垂直運動を生じることを特徴とする請求項7に記載の装置。

【請求項9】

前記変形段(4)が精密打抜き段(3)から独立した機械式及び/又は油圧式駆動システム(19)を備えていることを特徴とする請求項7に記載の装置。

【請求項10】

前記すえ込みヘッド(18)が前記歯(2)の形状に適合していることを特徴とする請求項7に記載の装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−218071(P2012−218071A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2012−85814(P2012−85814)

【出願日】平成24年4月4日(2012.4.4)

【出願人】(507094865)ファインツール・インテレクチュアル・プロパティ・アクチエンゲゼルシャフト (18)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成24年4月4日(2012.4.4)

【出願人】(507094865)ファインツール・インテレクチュアル・プロパティ・アクチエンゲゼルシャフト (18)

【Fターム(参考)】

[ Back to top ]