歯付きベルト

【課題】高温、高負荷環境下や油接触環境下でも、耐久性が良好な歯付きベルトを提供する。

【解決手段】歯付きベルト10は、歯ゴム部11と背ゴム部12とから構成されるベルト本体13を備える。歯ゴム部11の表面を、歯布20で被覆する。歯布20は、RFL処理され、さらに外表面21がエポキシ樹脂の硬化物によって被覆されたものである。エポキシ樹脂の硬化物の軟化点は、例えば110℃以上である。また、エポキシ樹脂のエポキシ当量は、例えば100〜1500g/eqである。

【解決手段】歯付きベルト10は、歯ゴム部11と背ゴム部12とから構成されるベルト本体13を備える。歯ゴム部11の表面を、歯布20で被覆する。歯布20は、RFL処理され、さらに外表面21がエポキシ樹脂の硬化物によって被覆されたものである。エポキシ樹脂の硬化物の軟化点は、例えば110℃以上である。また、エポキシ樹脂のエポキシ当量は、例えば100〜1500g/eqである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、歯付きベルトに関し、特に高温、高負荷環境下や油に接触する環境下で使用される歯付きベルトに関する。

【背景技術】

【0002】

従来、内燃機関等において、動力伝達のために歯付きベルトが使用される。歯付きベルトは、耐摩耗性を向上させるために、ベルトの歯面にRFLやゴム糊等の処理剤で含浸処理された歯布が接着される。

【0003】

近年、歯付きベルトは、エンジンルームのコンパクト化等により、使用環境の高温化や小型化が進み、高温・高負荷環境下で使用されることが多くなりつつなる。また、歯付きベルトは、その用途が広がってきており、油に接触する環境下で使用される場合もある。

【0004】

しかし、歯付きベルトは、高温・高負荷環境下で使用されると、RFL等の歯布処理剤が早期に摩耗されるため、歯布にクラック等が生じやすくなり、その寿命が短くなるおそれがある。また、歯付きベルトは、上記した歯布処理剤が十分な耐油性を有していないため、油接触環境下で使用される場合も寿命が短くなりやすい傾向にある。

【0005】

特許文献1には、歯布がRFL処理された後、さらにエポキシ化合物等が添加されたゴム糊によって含浸処理が行われることが開示されている。しかし、特許文献1におけるエポキシ化合物は、歯布とベルト本体との接着性を改善するために使用されており、歯布表面に被覆を形成するために使用されるわけではない。そのため引用文献1では、エポキシ化合物によって、耐摩耗性や耐油性が向上されるわけではない。

【0006】

また、ベルト本体のゴムに、耐油性向上のためにフッ素ゴムが使用されることもあるが、フッ素ゴムは、油の種類によっては膨潤する可能性があるため、ベルト本体をフッ素ゴムにしただけでは、耐油性能が十分でない場合がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−324832号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、以上の問題点に鑑みてなされたものであり、歯布の耐摩耗性や耐油性を向上させて、高温、高負荷環境下や油接触環境下で使用されても、耐久性が良好に維持される歯付きベルトを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る歯付きベルトは、一方の面側に長手方向に沿って歯部と歯底部が交互に設けられたベルト本体と、そのベルト本体の一方の面に設けられ、かつ外表面がエポキシ樹脂の硬化物によって被覆された歯布とを備えることを特徴とする。

【0010】

エポキシ樹脂の硬化物の軟化点は、110℃以上であったほうが良い。エポキシ樹脂のエポキシ当量は、150〜1500であることが好ましい。また、エポキシ樹脂の硬化物は、RFL処理された歯布に被覆されていることが好ましい。

【0011】

エポキシ樹脂は、硬化剤によって硬化され、硬化剤は例えば、アミン類の硬化剤、酸無水物系硬化剤、フェノールノボラック系硬化剤、イミダゾール系硬化剤、及びジシアンジアミド系硬化剤から成る群から選択される少なくとも1つの硬化剤を含む。硬化剤は、好ましくはイミダゾール系硬化剤である。

【0012】

エポキシ樹脂は、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、フェノキシ型エポキシ樹脂、及び長鎖脂肪族エポキシ樹脂から成る群から選択される少なくとも1つのエポキシ樹脂を含むことが好ましい。

【0013】

本発明に係る歯付きベルトの製造方法は、歯布の一方の面にエポキシ樹脂を含むエポキシ樹脂液をコートし、歯布の他方の面側に配置されたゴムを加硫することにより歯布とゴムを一体化させ、歯布にコートされたエポキシ樹脂を硬化させることを特徴とする。

【発明の効果】

【0014】

本発明においては、歯布表面がエポキシ樹脂によって被覆されたことにより歯布の耐摩耗性や耐油性が向上し、高温・高負荷環境下や油接触環境下で使用されても、歯付きベルトの耐久性が良好なものとなる。

【図面の簡単な説明】

【0015】

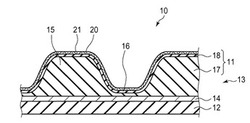

【図1】本発明の一実施形態に係る歯付きベルトの断面図である。

【図2】本発明の一実施形態に係る歯付きベルトの製造方法を示す断面図である。

【図3】実施例及び比較例のベルトの動摩擦係数を示すグラフである。

【図4】走行試験のレイアウトを示す概略図である。

【図5】走行試験におけるベルトの耐久時間を示すグラフである。

【図6】サーボパルサー試験機を示す概略図である。

【図7】サーボパルサー試験の結果を示すグラフである。

【図8】実施例1及び比較例1のベルトの応力−歪み曲線を示すグラフである。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態について図面を参照しつつ説明する。

図1は、本発明の一実施形態における歯付きベルトを示す。歯付きベルト10は、無端状に形成されて、例えば内燃機関等において、従動及び原動プーリ(不図示)に掛け回されて使用されるものである。歯付きベルト10は、原動プーリのトルク(駆動力)を、噛み合い伝動により従動プーリに伝動させるタイミングベルトである。

【0017】

歯付きベルト10は、一方の面側に設けられた歯ゴム部11と、他方の面側に設けられた背ゴム部12により一体的に形成されたベルト本体13と、歯ゴム部11と背ゴム部12との境界部分において、スパイラル状に巻かれ、ベルトの長手方向に延在して埋設される心線14とを備える。

【0018】

歯ゴム部11は、ベルト本体13の一方の面側に、ベルトの長手方向に沿って歯部15と歯底部16を交互に形成するものである。歯ゴム部11は、歯部15の大部分を占めるとともに背ゴム部12の上に積層され、歯部15の形状に沿って形成された芯ゴム部17と、その芯ゴム部17の上に積層される薄厚の歯表面ゴム部18とを備える。歯表面ゴム部18の表面(すなわち、ベルト本体13の一方の面)には、歯ゴム部11を被覆する歯布20が接着される。

【0019】

芯ゴム部17には、ナイロン繊維、アラミド繊維等から成る短繊維が混入される一方、歯表面ゴム部18及び背ゴム部12には、短繊維が混入されていない。そのため、芯ゴム部17のモジュラスは、歯表面ゴム部18及び背ゴム部12のモジュラスよりも高くなる。

【0020】

ベルト本体13を構成する背ゴム部12、芯ゴム部17及び歯表面ゴム部18のゴム成分には、水素添加ニトリルゴム(HNBR)、ニトリルゴム(NBR)、クロロプレンゴム(CR)、エチレン−プロピレン−ジエンゴム(EPDM)、フッ素ゴム、又はこれらの混合物等が使用されるが、耐熱性や耐久性等の観点からHNBRが好ましい。ゴム部12、17、18は、互いに同一のゴム成分が使用されても良いが、異なるゴム成分が使用されても良い。

【0021】

本実施形態において歯布20は、RFL(レゾルシン−ホルマリン−ラテックス)処理が施され、さらに、その外側の面である外表面21(すなわち、ベルト本体13に接着されない側の面)が、エポキシ樹脂の硬化物によって被覆されたものである。

【0022】

歯布20は、特に限定されないが、ベルトの長手方向に沿って延びる第1の糸(例えば緯糸)と、ベルトの幅方向に沿って延びる第2の糸(例えば経糸)とが織られて構成された織物である。歯布20は、例えば、第1の糸が伸縮性糸、第2の糸が非伸縮性糸で構成され、ベルトの長手方向に伸縮性を有する。

【0023】

歯布20に施されるRFL処理は、歯布20がRFL処理液に浸漬された後、加熱乾燥される含浸処理により行われる。RFL処理液は、ラテックスとレゾルシン・ホルムアルデヒド縮合物とを含み、これらが例えば水等によって希釈されたものである。ラテックスとしては、上記したゴム成分等のラテックスが使用されるが、好ましくはHNBRラテックスが使用される。また、歯布20へのRFLの付着量(固形分)は、40〜80g/m2程度である。

【0024】

本実施形態において、エポキシ樹脂の硬化物による被覆は、エポキシ樹脂及び硬化剤が溶剤等で希釈されたエポキシ樹脂液が、RFL処理された歯布20の一方の面にコートされた後、後述するゴム加硫時の加熱によりエポキシ樹脂が硬化されて形成される。歯布20にコートされたエポキシ樹脂液に含まれる溶剤は、加硫前に自然乾燥等によって揮発されることが好ましい。

【0025】

エポキシ樹脂としては、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、フェノキシ型エポキシ樹脂、長鎖脂肪族エポキシ樹脂等が挙げられ、これらは単独で使用されても良いが、2種以上が使用されても良い。エポキシ樹脂としては、これらの中でもビスフェノールA型エポキシ樹脂、又はノボラック型エポキシ樹脂が好ましい。

【0026】

エポキシ樹脂は、その融点が常温(25℃)より高いいわゆる固体タイプであることが好ましい。固体タイプが使用されると、歯布20にコートされた硬化前のエポキシ樹脂液は、溶剤が揮発されるとべたつきが発生しにくく、取り扱い性が良好になる。ただし、エポキシ樹脂は、溶融されないと硬化されにくいため、その融点は、後述する加硫時の加熱温度よりも低いほうが良い。

【0027】

また、エポキシ樹脂の硬化物の耐熱性を良好にするために、JIS K7236に基づくエポキシ樹脂のエポキシ当量は、比較的低いことが好ましく、例えば100〜1500g/eqであることが好ましく、150〜1000g/eqであることがより好ましい。

【0028】

エポキシ樹脂は、硬化剤によって硬化されるものであって、その硬化剤としては、アミン類の硬化剤、酸無水物系硬化剤、フェノールノボラック系硬化剤、イミダゾール系硬化剤、ジシアンジアミド系硬化剤等が挙げられ、これらは単独で使用されても良いが、2種以上が使用されても良い。

【0029】

硬化剤としては、これらの中でも触媒系硬化剤であるイミダゾール系硬化剤が好ましい。触媒系硬化剤であるイミダゾール系硬化剤は、触媒的にエポキシ環同士を直接反応させて、エポキシ樹脂を重合させるため、硬化物の硬度を高めやすく、これにより、歯布20の外表面21の摩擦係数を下げやすくなる。また、その添加量が少なくて済むため、歯布20にコートされた硬化前のエポキシ樹脂液は、溶剤が揮発されると、べたつきにくく取り扱い性に優れる。

【0030】

エポキシ樹脂の硬化物は、特に限定されるわけではないが、高温下でも高い硬度を維持して歯表面に良好な摩擦係数を与えることにより、歯布20の耐摩耗性を良好にするために、比較的高い軟化点を有することが好ましく、具体的には、軟化点は110℃以上であることが好ましい。なお、軟化点は、熱機械分析装置「TMA/SS120U」(エスアイアイ・ナノテクノロジー社製)を用いて、測定温度範囲:30℃〜350℃、荷重100mN,昇温5℃/分の条件で測定されるものである。

【0031】

エポキシ樹脂の硬化物は、厚くしすぎると、割れ等が生じ、歯欠けの起点となるおそれがある。そのため、歯布20へのエポキシ樹脂液(すなわち、エポキシ樹脂の硬化物)の付着量(固形分)は、比較的少ないほうが良く、例えば10〜50g/m2程度であって、RFLの付着量(固形分)の1/2より少ないほうが好ましい。また、歯布20は通常織布であるためその表面に織目による凹凸があるが、上記付着量は、硬化物によって被覆された後もその凹凸が表面(外表面21)に残るような量であることが好ましい。エポキシ樹脂の硬化物で被覆された外表面21に、織目の凹凸に基づく凹凸があると、特にベルト(歯布20)が油に接触しない状態で使用される場合に、異音の発生が抑制されやすくなる。

【0032】

次に、図2を用いて本実施形態における歯付きベルト10の製造方法を説明する。上記したように、RFL処理され、かつ歯布20の一方の面21’(外表面21となる面)にエポキシ樹脂液がコートされた歯布20は、まず、従来公知の方法により、歯部23及び歯底部24を交互に有するコルゲート状に予成形される。

【0033】

次いで、コルゲート状の歯布20の他方の面22’の上に、歯表面ゴムシート18’及び芯ゴムシート17’がこの順に圧着され、ゴム付き歯布25が得られる。このとき、歯表面ゴムシート18’及び芯ゴムシート17’は、歯布20に向けて押圧されることにより、歯部23上に相対的に厚く圧着される一方、歯底部24上に相対的に薄く圧着される。

【0034】

その後、歯付きモールド30に、ゴム付き歯布25が巻き付けられる。歯付きモールド30は、円筒形状を有し、その外周面に凹部31と凸部32が周方向に沿って交互に設けられたものであって、ゴム付き歯布25の各歯部23は、各凹部31の内部に配置される。なお、ゴム付き歯布25の各歯部23は、通常、凹部31に完全に一致した形状となっておらず、歯部25と凹部31の間には隙間がある。

【0035】

次いで、芯ゴムシート17’の上に心線14が螺旋状に巻き付けられ、心線14の上にさらに背ゴムシート12’が巻き付けられる。その後、歯付きモールド30は、加硫釜(不図示)内に収容される。なお、背ゴムシート12’、芯ゴムシート17’及び歯表面ゴムシート18’は、加硫成型後に、背ゴム部12、芯ゴム部17及び歯表面ゴム部18となる未加硫ゴムシートである。

【0036】

加硫釜内において、歯付きモールド30上に巻き付けられた予成型ゴム付き歯布25等は、例えばスチームにより加熱され、加硫釜内に設けられた加硫バッグ等によって外側から内側に向けて加圧される。この加圧・加熱により、凹部31内部の隙間は完全になくなり、また、ゴムシート12’、17’、18’等が加硫されることにより、歯布20、ゴムシート12’、17’、18’及び心線14が一体化され、ベルトスラブが得られる。また、この加熱により、歯布20の一方の面21’では、コートされていたエポキシ樹脂が硬化剤によって硬化され、エポキシ樹脂の硬化物による被覆が形成される。ベルトスラブは、歯付きモールド30から取り外され、適宜研磨等された後、所定幅に裁断されることにより、歯付きベルト10(図1参照)となる。

【0037】

以上のように本実施形態では、歯布20の外表面21がエポキシ樹脂の硬化物によって被覆されたことにより、外表面21の摩擦係数が高温環境下でも良好となるため、高温環境下における歯布20の耐摩耗性を向上させることができる。さらに、歯布20はエポキシ樹脂の硬化物によって被覆されることにより、歯布20の強度が向上されて、歯部15の変形に伴う内部発熱も抑制される。したがって、ベルト寿命、特に高温、高負荷環境下におけるベルト寿命を良好にすることが可能になる。

【0038】

また、外表面21にエポキシ樹脂の硬化物が被覆されたことにより、ベルトの耐油性も向上するため、ベルト10が油に接触する用途で使用される場合もベルト寿命を良好にすることができる。さらに、歯布20は、ベルト本体13に接着される内表面側には、エポキシ樹脂の硬化物が被覆されないので、エポキシ樹脂の硬化物によって、ベルト本体13と歯布20の接着性が低下することはない。

【0039】

なお、本実施形態において歯布20は、RFL処理の代わりに、ゴム糊による含浸処理が施されても良い。ただし、エポキシ樹脂との接着性を考慮すると、歯布20はRFL処理されることが好ましい。

【0040】

また、エポキシ樹脂液は、歯布20がコルゲート状に予成形される前に歯布20にコートされたが、予成形された後(例えば、ゴムシートが歯布に圧着された後)にコートされても良い。

【0041】

さらに、歯付きベルトは、図1の構成に限定されず、例えば歯表面ゴム部18が省略されても良いし、芯ゴム部17と背ゴム部12の間に、心線14を内部に埋設する接着ゴム部等が設けられても良い。また、歯布20は予成形されなくても良い。ただし、歯布20が予成形されると、加硫成形時の歯布の伸び量が少なくなるので、エポキシ樹脂の硬化物が歯布20に均一に被覆されやすくなる。

【実施例】

【0042】

以下、本発明の具体的な例として実施例を示すが、本発明は以下に示す実施例に限定されるものではない。

【0043】

[実施例1]

まず、歯布として経糸と緯糸が2/2の綾織で織られた織布を用意した。経糸は、110dtexのナイロンのフィラメント糸から構成される非伸縮性糸であるとともに、緯糸は、470dtexのウレタン弾性糸から成る芯糸の周りに、220dtexのパラアラミド繊維糸(商品名.テクノーラ)から成る中間糸を巻き回し、その中間糸の周りにさらに110dtexのナイロン繊維から成るカバー糸を巻き回した複合糸から構成される伸縮性糸であった。後述する工程で、経糸は、ベルトの幅方向に沿って延在させ、緯糸はベルトの長手方向に沿って延在させた。

【0044】

上記歯布を、RFL処理液[RF/ラテックス(重量比)=1/6、ラテックス成分:HNBRラテックス]に浸漬後、乾燥(温度160℃、5分間)させて、RFL処理を行った。歯布へのRFL付着量(固形分)は、80g/m2であった。

【0045】

次に、ノボラック型エポキシ樹脂(エポキシ当量210g/eq)100重量部を、MEK(メチルエチルケトン)500重量部で希釈したものに、さらに硬化剤としてイミダゾール系硬化剤3重量部を添加して、エポキシ樹脂液を用意した。このエポキシ樹脂液を、RFL処理した歯布の一方の面に、付着量(固形分)が20g/m2となるように、エアスプレーコーティングによりコートした。その後、常温(25℃)にて歯布を放置することによりMEKを揮発させた。

【0046】

次いで、歯表面ゴムシート及び背ゴムシートとして、短繊維が混入されていないHNBRから形成された未加硫ゴムシートを用意するとともに、芯ゴムシートとして、ゴム成分100重量部に対してアラミド短繊維が4重量部混入されたHNBRから形成された未加硫ゴムを用意した。そして、歯布をコルゲート状に予成形した後に、歯表面ゴムシート及び芯ゴムシートをこの順に、エポキシ樹脂液がコートされていない歯布の他方の面に圧着して、ゴム付き予成形歯布を得た。

【0047】

その後、歯付きモールドに、ゴム付き予成形歯布、ガラスコードから成る心線、及び背ゴムシートを巻き付けて、これらを加硫釜内で温度150℃、所定圧力下で20分間、加硫成型してRU歯型のベルトスラブを得た。実施例1では、歯布の一方の面(外表面)に被覆されるエポキシ樹脂の硬化物は、軟化点が150℃であった。

【0048】

[実施例2]

エポキシ樹脂液として、ビスフェノールA型エポキシ樹脂(エポキシ当量900g/eq)100重量部を、溶剤であるMEK500重量部で希釈したものに、さらに硬化剤としてイミダゾール系硬化剤3重量部を添加して得たものを使用した点を除いて実施例1と同様に実施した。実施例2では、歯布の一方の面(外表面)に被覆されたエポキシ樹脂の硬化物は、軟化点が100℃であった。

【0049】

[比較例1]

歯布にエポキシ樹脂液をコートしなかった点を除いて実施例1と同様に実施した。

【0050】

[ベルト歯面摩擦係数]

各実施例、比較例において、幅19mmのベルトを1歯分切り出したものを、SUS摩擦材の上に、歯頂部が摩擦材に接するように配置した。そして、その1歯分のベルトに500gの荷重を負荷した状態で、摩擦材を10mm/秒の速度でベルトの長手方向に30mm移動させて、動摩擦係数を測定した。動摩擦係数は、摩擦係数測定機[HEIDONType:14FW(新東科学社製)]によって、25℃雰囲気下(常態)と120℃雰囲気下(熱間)で測定した。測定結果を図3に示す。

【0051】

[走行試験]

図4は、内燃機関に使用される伝動システムの一例を示すレイアウトである。実施例、比較例のベルトスラブから得られた幅16mmの歯付きベルトについて、この伝動システムを用いて耐久試験を実施した。伝動システム40は、クランクシャフトに連結される20歯・直径60mmの原動歯付きプーリ41と、カムシャフトに連結される40歯・直径121mmの従動歯付きプーリ42、43と、直径80mmの平テンショナプーリ44を有する。歯付きベルト10を、プーリ41〜43に架設し、ベルトの緩み側でテンショナプーリ44によって外周側から張力を付与した状態で、1歯当りに作用される荷重を8.4N/mmとして4000rpmで運転した。試験は120℃雰囲気下で行い、ベルトが破損されるまでの運転時間を耐久時間として測定した。測定結果を図5に示す。

【0052】

[サーボパルサー試験]

実施例1、比較例1については、サーボパルサー試験によっても耐久性を評価した。サーボパルサー試験は、図6に示すサーボパルサー試験機74を用いて行った。サーボパルサー試験機74は、歯付きベルトの歯形に対応する凹凸形状を有する金属製チップ75と、クランプ77を備える。評価試験には、ベルトスラブから、幅20mmの歯付きベルトを10歯分採取した試験片76を用いた。試験片76を上下方向に延在するように配置し、上端を固定するとともに、試験片76の下端の1歯76aを金属製チップ75に噛み合わせた。そして、金属製チップ75と試験片76の下端を、クランプ77によって左右から動かないように挟み込んだ。

【0053】

金属製チップ75と試験片76を挟み込んだクランプ77には、下方向に周期的に0から所定荷重まで正弦波の荷重を負荷した。正弦波の周波数は1Hzであった。本試験では、120℃の雰囲気下で、1歯76aの破断までの正弦波の周期回数(サイクル数)を測定した。1歯76aの破断までの荷重サイクル数及びそのときの時間を横軸に、所定荷重を縦軸にした試験結果を図7に示す。

【0054】

[ヒステリシスロス]

実施例1、比較例1については、サーボパルサー試験と同様にして、120℃環境下、1時間(3600サイクル)周期的に0から13N/mmまでの正弦波の荷重を負荷した後、1サイクルにおける応力及び歪みを測定した。そのときのヒステリシスロスを表す応力−歪み曲線を図8に示す。

【0055】

以上の結果から明らかなように、比較例1における摩擦係数は、常温においては比較的低く良好な値となるが、高温環境下においては高くなり、良好な値に維持されなかった。それに対して、実施例1、2は、摩擦係数が常温のみならず高温環境下でも比較的低くなり、比較例1に比べて耐摩耗性が向上すると考えられる。また、実施例1は、高温環境下におけるヒステリシスロスが、比較例1よりも小さく、歯の変形に伴う発熱等が抑えられることが理解できる。そして、実施例1、2のベルトは、サーボパルサー試験や耐久性試験の結果から明らかなように、高温、高負荷環境下において高い耐久性を有していた。

【0056】

[シート浸漬試験]

JIS K6258に準拠して、実施例1のエポキシ樹脂液の硬化物(150℃、20分間で硬化)のシートを、140℃のオイル(IRM903)に72時間浸漬したところ、その硬化物の体積変化率は+0.3%であった。なお、比較のために、HNBRゴム、フッ素ゴムについても同様に試験を行ったところ、その体積変化率はそれぞれ+8%、+1%であり、実施例1のエポキシ樹脂の硬化物は油で膨潤しにくく、耐油性が良好であることが理解できる。

【符号の説明】

【0057】

10 歯付きベルト

13 ベルト本体

20 歯布

21 外表面

【技術分野】

【0001】

本発明は、歯付きベルトに関し、特に高温、高負荷環境下や油に接触する環境下で使用される歯付きベルトに関する。

【背景技術】

【0002】

従来、内燃機関等において、動力伝達のために歯付きベルトが使用される。歯付きベルトは、耐摩耗性を向上させるために、ベルトの歯面にRFLやゴム糊等の処理剤で含浸処理された歯布が接着される。

【0003】

近年、歯付きベルトは、エンジンルームのコンパクト化等により、使用環境の高温化や小型化が進み、高温・高負荷環境下で使用されることが多くなりつつなる。また、歯付きベルトは、その用途が広がってきており、油に接触する環境下で使用される場合もある。

【0004】

しかし、歯付きベルトは、高温・高負荷環境下で使用されると、RFL等の歯布処理剤が早期に摩耗されるため、歯布にクラック等が生じやすくなり、その寿命が短くなるおそれがある。また、歯付きベルトは、上記した歯布処理剤が十分な耐油性を有していないため、油接触環境下で使用される場合も寿命が短くなりやすい傾向にある。

【0005】

特許文献1には、歯布がRFL処理された後、さらにエポキシ化合物等が添加されたゴム糊によって含浸処理が行われることが開示されている。しかし、特許文献1におけるエポキシ化合物は、歯布とベルト本体との接着性を改善するために使用されており、歯布表面に被覆を形成するために使用されるわけではない。そのため引用文献1では、エポキシ化合物によって、耐摩耗性や耐油性が向上されるわけではない。

【0006】

また、ベルト本体のゴムに、耐油性向上のためにフッ素ゴムが使用されることもあるが、フッ素ゴムは、油の種類によっては膨潤する可能性があるため、ベルト本体をフッ素ゴムにしただけでは、耐油性能が十分でない場合がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−324832号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、以上の問題点に鑑みてなされたものであり、歯布の耐摩耗性や耐油性を向上させて、高温、高負荷環境下や油接触環境下で使用されても、耐久性が良好に維持される歯付きベルトを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る歯付きベルトは、一方の面側に長手方向に沿って歯部と歯底部が交互に設けられたベルト本体と、そのベルト本体の一方の面に設けられ、かつ外表面がエポキシ樹脂の硬化物によって被覆された歯布とを備えることを特徴とする。

【0010】

エポキシ樹脂の硬化物の軟化点は、110℃以上であったほうが良い。エポキシ樹脂のエポキシ当量は、150〜1500であることが好ましい。また、エポキシ樹脂の硬化物は、RFL処理された歯布に被覆されていることが好ましい。

【0011】

エポキシ樹脂は、硬化剤によって硬化され、硬化剤は例えば、アミン類の硬化剤、酸無水物系硬化剤、フェノールノボラック系硬化剤、イミダゾール系硬化剤、及びジシアンジアミド系硬化剤から成る群から選択される少なくとも1つの硬化剤を含む。硬化剤は、好ましくはイミダゾール系硬化剤である。

【0012】

エポキシ樹脂は、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、フェノキシ型エポキシ樹脂、及び長鎖脂肪族エポキシ樹脂から成る群から選択される少なくとも1つのエポキシ樹脂を含むことが好ましい。

【0013】

本発明に係る歯付きベルトの製造方法は、歯布の一方の面にエポキシ樹脂を含むエポキシ樹脂液をコートし、歯布の他方の面側に配置されたゴムを加硫することにより歯布とゴムを一体化させ、歯布にコートされたエポキシ樹脂を硬化させることを特徴とする。

【発明の効果】

【0014】

本発明においては、歯布表面がエポキシ樹脂によって被覆されたことにより歯布の耐摩耗性や耐油性が向上し、高温・高負荷環境下や油接触環境下で使用されても、歯付きベルトの耐久性が良好なものとなる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係る歯付きベルトの断面図である。

【図2】本発明の一実施形態に係る歯付きベルトの製造方法を示す断面図である。

【図3】実施例及び比較例のベルトの動摩擦係数を示すグラフである。

【図4】走行試験のレイアウトを示す概略図である。

【図5】走行試験におけるベルトの耐久時間を示すグラフである。

【図6】サーボパルサー試験機を示す概略図である。

【図7】サーボパルサー試験の結果を示すグラフである。

【図8】実施例1及び比較例1のベルトの応力−歪み曲線を示すグラフである。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態について図面を参照しつつ説明する。

図1は、本発明の一実施形態における歯付きベルトを示す。歯付きベルト10は、無端状に形成されて、例えば内燃機関等において、従動及び原動プーリ(不図示)に掛け回されて使用されるものである。歯付きベルト10は、原動プーリのトルク(駆動力)を、噛み合い伝動により従動プーリに伝動させるタイミングベルトである。

【0017】

歯付きベルト10は、一方の面側に設けられた歯ゴム部11と、他方の面側に設けられた背ゴム部12により一体的に形成されたベルト本体13と、歯ゴム部11と背ゴム部12との境界部分において、スパイラル状に巻かれ、ベルトの長手方向に延在して埋設される心線14とを備える。

【0018】

歯ゴム部11は、ベルト本体13の一方の面側に、ベルトの長手方向に沿って歯部15と歯底部16を交互に形成するものである。歯ゴム部11は、歯部15の大部分を占めるとともに背ゴム部12の上に積層され、歯部15の形状に沿って形成された芯ゴム部17と、その芯ゴム部17の上に積層される薄厚の歯表面ゴム部18とを備える。歯表面ゴム部18の表面(すなわち、ベルト本体13の一方の面)には、歯ゴム部11を被覆する歯布20が接着される。

【0019】

芯ゴム部17には、ナイロン繊維、アラミド繊維等から成る短繊維が混入される一方、歯表面ゴム部18及び背ゴム部12には、短繊維が混入されていない。そのため、芯ゴム部17のモジュラスは、歯表面ゴム部18及び背ゴム部12のモジュラスよりも高くなる。

【0020】

ベルト本体13を構成する背ゴム部12、芯ゴム部17及び歯表面ゴム部18のゴム成分には、水素添加ニトリルゴム(HNBR)、ニトリルゴム(NBR)、クロロプレンゴム(CR)、エチレン−プロピレン−ジエンゴム(EPDM)、フッ素ゴム、又はこれらの混合物等が使用されるが、耐熱性や耐久性等の観点からHNBRが好ましい。ゴム部12、17、18は、互いに同一のゴム成分が使用されても良いが、異なるゴム成分が使用されても良い。

【0021】

本実施形態において歯布20は、RFL(レゾルシン−ホルマリン−ラテックス)処理が施され、さらに、その外側の面である外表面21(すなわち、ベルト本体13に接着されない側の面)が、エポキシ樹脂の硬化物によって被覆されたものである。

【0022】

歯布20は、特に限定されないが、ベルトの長手方向に沿って延びる第1の糸(例えば緯糸)と、ベルトの幅方向に沿って延びる第2の糸(例えば経糸)とが織られて構成された織物である。歯布20は、例えば、第1の糸が伸縮性糸、第2の糸が非伸縮性糸で構成され、ベルトの長手方向に伸縮性を有する。

【0023】

歯布20に施されるRFL処理は、歯布20がRFL処理液に浸漬された後、加熱乾燥される含浸処理により行われる。RFL処理液は、ラテックスとレゾルシン・ホルムアルデヒド縮合物とを含み、これらが例えば水等によって希釈されたものである。ラテックスとしては、上記したゴム成分等のラテックスが使用されるが、好ましくはHNBRラテックスが使用される。また、歯布20へのRFLの付着量(固形分)は、40〜80g/m2程度である。

【0024】

本実施形態において、エポキシ樹脂の硬化物による被覆は、エポキシ樹脂及び硬化剤が溶剤等で希釈されたエポキシ樹脂液が、RFL処理された歯布20の一方の面にコートされた後、後述するゴム加硫時の加熱によりエポキシ樹脂が硬化されて形成される。歯布20にコートされたエポキシ樹脂液に含まれる溶剤は、加硫前に自然乾燥等によって揮発されることが好ましい。

【0025】

エポキシ樹脂としては、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、フェノキシ型エポキシ樹脂、長鎖脂肪族エポキシ樹脂等が挙げられ、これらは単独で使用されても良いが、2種以上が使用されても良い。エポキシ樹脂としては、これらの中でもビスフェノールA型エポキシ樹脂、又はノボラック型エポキシ樹脂が好ましい。

【0026】

エポキシ樹脂は、その融点が常温(25℃)より高いいわゆる固体タイプであることが好ましい。固体タイプが使用されると、歯布20にコートされた硬化前のエポキシ樹脂液は、溶剤が揮発されるとべたつきが発生しにくく、取り扱い性が良好になる。ただし、エポキシ樹脂は、溶融されないと硬化されにくいため、その融点は、後述する加硫時の加熱温度よりも低いほうが良い。

【0027】

また、エポキシ樹脂の硬化物の耐熱性を良好にするために、JIS K7236に基づくエポキシ樹脂のエポキシ当量は、比較的低いことが好ましく、例えば100〜1500g/eqであることが好ましく、150〜1000g/eqであることがより好ましい。

【0028】

エポキシ樹脂は、硬化剤によって硬化されるものであって、その硬化剤としては、アミン類の硬化剤、酸無水物系硬化剤、フェノールノボラック系硬化剤、イミダゾール系硬化剤、ジシアンジアミド系硬化剤等が挙げられ、これらは単独で使用されても良いが、2種以上が使用されても良い。

【0029】

硬化剤としては、これらの中でも触媒系硬化剤であるイミダゾール系硬化剤が好ましい。触媒系硬化剤であるイミダゾール系硬化剤は、触媒的にエポキシ環同士を直接反応させて、エポキシ樹脂を重合させるため、硬化物の硬度を高めやすく、これにより、歯布20の外表面21の摩擦係数を下げやすくなる。また、その添加量が少なくて済むため、歯布20にコートされた硬化前のエポキシ樹脂液は、溶剤が揮発されると、べたつきにくく取り扱い性に優れる。

【0030】

エポキシ樹脂の硬化物は、特に限定されるわけではないが、高温下でも高い硬度を維持して歯表面に良好な摩擦係数を与えることにより、歯布20の耐摩耗性を良好にするために、比較的高い軟化点を有することが好ましく、具体的には、軟化点は110℃以上であることが好ましい。なお、軟化点は、熱機械分析装置「TMA/SS120U」(エスアイアイ・ナノテクノロジー社製)を用いて、測定温度範囲:30℃〜350℃、荷重100mN,昇温5℃/分の条件で測定されるものである。

【0031】

エポキシ樹脂の硬化物は、厚くしすぎると、割れ等が生じ、歯欠けの起点となるおそれがある。そのため、歯布20へのエポキシ樹脂液(すなわち、エポキシ樹脂の硬化物)の付着量(固形分)は、比較的少ないほうが良く、例えば10〜50g/m2程度であって、RFLの付着量(固形分)の1/2より少ないほうが好ましい。また、歯布20は通常織布であるためその表面に織目による凹凸があるが、上記付着量は、硬化物によって被覆された後もその凹凸が表面(外表面21)に残るような量であることが好ましい。エポキシ樹脂の硬化物で被覆された外表面21に、織目の凹凸に基づく凹凸があると、特にベルト(歯布20)が油に接触しない状態で使用される場合に、異音の発生が抑制されやすくなる。

【0032】

次に、図2を用いて本実施形態における歯付きベルト10の製造方法を説明する。上記したように、RFL処理され、かつ歯布20の一方の面21’(外表面21となる面)にエポキシ樹脂液がコートされた歯布20は、まず、従来公知の方法により、歯部23及び歯底部24を交互に有するコルゲート状に予成形される。

【0033】

次いで、コルゲート状の歯布20の他方の面22’の上に、歯表面ゴムシート18’及び芯ゴムシート17’がこの順に圧着され、ゴム付き歯布25が得られる。このとき、歯表面ゴムシート18’及び芯ゴムシート17’は、歯布20に向けて押圧されることにより、歯部23上に相対的に厚く圧着される一方、歯底部24上に相対的に薄く圧着される。

【0034】

その後、歯付きモールド30に、ゴム付き歯布25が巻き付けられる。歯付きモールド30は、円筒形状を有し、その外周面に凹部31と凸部32が周方向に沿って交互に設けられたものであって、ゴム付き歯布25の各歯部23は、各凹部31の内部に配置される。なお、ゴム付き歯布25の各歯部23は、通常、凹部31に完全に一致した形状となっておらず、歯部25と凹部31の間には隙間がある。

【0035】

次いで、芯ゴムシート17’の上に心線14が螺旋状に巻き付けられ、心線14の上にさらに背ゴムシート12’が巻き付けられる。その後、歯付きモールド30は、加硫釜(不図示)内に収容される。なお、背ゴムシート12’、芯ゴムシート17’及び歯表面ゴムシート18’は、加硫成型後に、背ゴム部12、芯ゴム部17及び歯表面ゴム部18となる未加硫ゴムシートである。

【0036】

加硫釜内において、歯付きモールド30上に巻き付けられた予成型ゴム付き歯布25等は、例えばスチームにより加熱され、加硫釜内に設けられた加硫バッグ等によって外側から内側に向けて加圧される。この加圧・加熱により、凹部31内部の隙間は完全になくなり、また、ゴムシート12’、17’、18’等が加硫されることにより、歯布20、ゴムシート12’、17’、18’及び心線14が一体化され、ベルトスラブが得られる。また、この加熱により、歯布20の一方の面21’では、コートされていたエポキシ樹脂が硬化剤によって硬化され、エポキシ樹脂の硬化物による被覆が形成される。ベルトスラブは、歯付きモールド30から取り外され、適宜研磨等された後、所定幅に裁断されることにより、歯付きベルト10(図1参照)となる。

【0037】

以上のように本実施形態では、歯布20の外表面21がエポキシ樹脂の硬化物によって被覆されたことにより、外表面21の摩擦係数が高温環境下でも良好となるため、高温環境下における歯布20の耐摩耗性を向上させることができる。さらに、歯布20はエポキシ樹脂の硬化物によって被覆されることにより、歯布20の強度が向上されて、歯部15の変形に伴う内部発熱も抑制される。したがって、ベルト寿命、特に高温、高負荷環境下におけるベルト寿命を良好にすることが可能になる。

【0038】

また、外表面21にエポキシ樹脂の硬化物が被覆されたことにより、ベルトの耐油性も向上するため、ベルト10が油に接触する用途で使用される場合もベルト寿命を良好にすることができる。さらに、歯布20は、ベルト本体13に接着される内表面側には、エポキシ樹脂の硬化物が被覆されないので、エポキシ樹脂の硬化物によって、ベルト本体13と歯布20の接着性が低下することはない。

【0039】

なお、本実施形態において歯布20は、RFL処理の代わりに、ゴム糊による含浸処理が施されても良い。ただし、エポキシ樹脂との接着性を考慮すると、歯布20はRFL処理されることが好ましい。

【0040】

また、エポキシ樹脂液は、歯布20がコルゲート状に予成形される前に歯布20にコートされたが、予成形された後(例えば、ゴムシートが歯布に圧着された後)にコートされても良い。

【0041】

さらに、歯付きベルトは、図1の構成に限定されず、例えば歯表面ゴム部18が省略されても良いし、芯ゴム部17と背ゴム部12の間に、心線14を内部に埋設する接着ゴム部等が設けられても良い。また、歯布20は予成形されなくても良い。ただし、歯布20が予成形されると、加硫成形時の歯布の伸び量が少なくなるので、エポキシ樹脂の硬化物が歯布20に均一に被覆されやすくなる。

【実施例】

【0042】

以下、本発明の具体的な例として実施例を示すが、本発明は以下に示す実施例に限定されるものではない。

【0043】

[実施例1]

まず、歯布として経糸と緯糸が2/2の綾織で織られた織布を用意した。経糸は、110dtexのナイロンのフィラメント糸から構成される非伸縮性糸であるとともに、緯糸は、470dtexのウレタン弾性糸から成る芯糸の周りに、220dtexのパラアラミド繊維糸(商品名.テクノーラ)から成る中間糸を巻き回し、その中間糸の周りにさらに110dtexのナイロン繊維から成るカバー糸を巻き回した複合糸から構成される伸縮性糸であった。後述する工程で、経糸は、ベルトの幅方向に沿って延在させ、緯糸はベルトの長手方向に沿って延在させた。

【0044】

上記歯布を、RFL処理液[RF/ラテックス(重量比)=1/6、ラテックス成分:HNBRラテックス]に浸漬後、乾燥(温度160℃、5分間)させて、RFL処理を行った。歯布へのRFL付着量(固形分)は、80g/m2であった。

【0045】

次に、ノボラック型エポキシ樹脂(エポキシ当量210g/eq)100重量部を、MEK(メチルエチルケトン)500重量部で希釈したものに、さらに硬化剤としてイミダゾール系硬化剤3重量部を添加して、エポキシ樹脂液を用意した。このエポキシ樹脂液を、RFL処理した歯布の一方の面に、付着量(固形分)が20g/m2となるように、エアスプレーコーティングによりコートした。その後、常温(25℃)にて歯布を放置することによりMEKを揮発させた。

【0046】

次いで、歯表面ゴムシート及び背ゴムシートとして、短繊維が混入されていないHNBRから形成された未加硫ゴムシートを用意するとともに、芯ゴムシートとして、ゴム成分100重量部に対してアラミド短繊維が4重量部混入されたHNBRから形成された未加硫ゴムを用意した。そして、歯布をコルゲート状に予成形した後に、歯表面ゴムシート及び芯ゴムシートをこの順に、エポキシ樹脂液がコートされていない歯布の他方の面に圧着して、ゴム付き予成形歯布を得た。

【0047】

その後、歯付きモールドに、ゴム付き予成形歯布、ガラスコードから成る心線、及び背ゴムシートを巻き付けて、これらを加硫釜内で温度150℃、所定圧力下で20分間、加硫成型してRU歯型のベルトスラブを得た。実施例1では、歯布の一方の面(外表面)に被覆されるエポキシ樹脂の硬化物は、軟化点が150℃であった。

【0048】

[実施例2]

エポキシ樹脂液として、ビスフェノールA型エポキシ樹脂(エポキシ当量900g/eq)100重量部を、溶剤であるMEK500重量部で希釈したものに、さらに硬化剤としてイミダゾール系硬化剤3重量部を添加して得たものを使用した点を除いて実施例1と同様に実施した。実施例2では、歯布の一方の面(外表面)に被覆されたエポキシ樹脂の硬化物は、軟化点が100℃であった。

【0049】

[比較例1]

歯布にエポキシ樹脂液をコートしなかった点を除いて実施例1と同様に実施した。

【0050】

[ベルト歯面摩擦係数]

各実施例、比較例において、幅19mmのベルトを1歯分切り出したものを、SUS摩擦材の上に、歯頂部が摩擦材に接するように配置した。そして、その1歯分のベルトに500gの荷重を負荷した状態で、摩擦材を10mm/秒の速度でベルトの長手方向に30mm移動させて、動摩擦係数を測定した。動摩擦係数は、摩擦係数測定機[HEIDONType:14FW(新東科学社製)]によって、25℃雰囲気下(常態)と120℃雰囲気下(熱間)で測定した。測定結果を図3に示す。

【0051】

[走行試験]

図4は、内燃機関に使用される伝動システムの一例を示すレイアウトである。実施例、比較例のベルトスラブから得られた幅16mmの歯付きベルトについて、この伝動システムを用いて耐久試験を実施した。伝動システム40は、クランクシャフトに連結される20歯・直径60mmの原動歯付きプーリ41と、カムシャフトに連結される40歯・直径121mmの従動歯付きプーリ42、43と、直径80mmの平テンショナプーリ44を有する。歯付きベルト10を、プーリ41〜43に架設し、ベルトの緩み側でテンショナプーリ44によって外周側から張力を付与した状態で、1歯当りに作用される荷重を8.4N/mmとして4000rpmで運転した。試験は120℃雰囲気下で行い、ベルトが破損されるまでの運転時間を耐久時間として測定した。測定結果を図5に示す。

【0052】

[サーボパルサー試験]

実施例1、比較例1については、サーボパルサー試験によっても耐久性を評価した。サーボパルサー試験は、図6に示すサーボパルサー試験機74を用いて行った。サーボパルサー試験機74は、歯付きベルトの歯形に対応する凹凸形状を有する金属製チップ75と、クランプ77を備える。評価試験には、ベルトスラブから、幅20mmの歯付きベルトを10歯分採取した試験片76を用いた。試験片76を上下方向に延在するように配置し、上端を固定するとともに、試験片76の下端の1歯76aを金属製チップ75に噛み合わせた。そして、金属製チップ75と試験片76の下端を、クランプ77によって左右から動かないように挟み込んだ。

【0053】

金属製チップ75と試験片76を挟み込んだクランプ77には、下方向に周期的に0から所定荷重まで正弦波の荷重を負荷した。正弦波の周波数は1Hzであった。本試験では、120℃の雰囲気下で、1歯76aの破断までの正弦波の周期回数(サイクル数)を測定した。1歯76aの破断までの荷重サイクル数及びそのときの時間を横軸に、所定荷重を縦軸にした試験結果を図7に示す。

【0054】

[ヒステリシスロス]

実施例1、比較例1については、サーボパルサー試験と同様にして、120℃環境下、1時間(3600サイクル)周期的に0から13N/mmまでの正弦波の荷重を負荷した後、1サイクルにおける応力及び歪みを測定した。そのときのヒステリシスロスを表す応力−歪み曲線を図8に示す。

【0055】

以上の結果から明らかなように、比較例1における摩擦係数は、常温においては比較的低く良好な値となるが、高温環境下においては高くなり、良好な値に維持されなかった。それに対して、実施例1、2は、摩擦係数が常温のみならず高温環境下でも比較的低くなり、比較例1に比べて耐摩耗性が向上すると考えられる。また、実施例1は、高温環境下におけるヒステリシスロスが、比較例1よりも小さく、歯の変形に伴う発熱等が抑えられることが理解できる。そして、実施例1、2のベルトは、サーボパルサー試験や耐久性試験の結果から明らかなように、高温、高負荷環境下において高い耐久性を有していた。

【0056】

[シート浸漬試験]

JIS K6258に準拠して、実施例1のエポキシ樹脂液の硬化物(150℃、20分間で硬化)のシートを、140℃のオイル(IRM903)に72時間浸漬したところ、その硬化物の体積変化率は+0.3%であった。なお、比較のために、HNBRゴム、フッ素ゴムについても同様に試験を行ったところ、その体積変化率はそれぞれ+8%、+1%であり、実施例1のエポキシ樹脂の硬化物は油で膨潤しにくく、耐油性が良好であることが理解できる。

【符号の説明】

【0057】

10 歯付きベルト

13 ベルト本体

20 歯布

21 外表面

【特許請求の範囲】

【請求項1】

一方の面側に長手方向に沿って歯部と歯底部が交互に設けられたベルト本体と、そのベルト本体の一方の面に設けられ、かつ外表面がエポキシ樹脂の硬化物によって被覆された歯布とを備えることを特徴とする歯付きベルト。

【請求項2】

前記エポキシ樹脂の硬化物の軟化点が、110℃以上であることを特徴とする請求項1に記載の歯付きベルト。

【請求項3】

前記エポキシ樹脂のエポキシ当量が100〜1500g/eqであることを特徴とする請求項1に記載の歯付きベルト。

【請求項4】

前記エポキシ樹脂の硬化物は、RFL処理された前記歯布に被覆されていることを特徴とする請求項1に記載の歯付きベルト。

【請求項5】

前記エポキシ樹脂は、硬化剤によって硬化されることを特徴とする請求項1に記載の歯付きベルト。

【請求項6】

前記硬化剤は、アミン類の硬化剤、酸無水物系硬化剤、フェノールノボラック系硬化剤、イミダゾール系硬化剤、及びジシアンジアミド系硬化剤から成る群から選択される少なくとも1つの硬化剤を含むことを特徴とする請求項5に記載の歯付きベルト。

【請求項7】

前記硬化剤は、イミダゾール系硬化剤であることを特徴とする請求項6に記載の歯付きベルト。

【請求項8】

前記エポキシ樹脂は、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、フェノキシ型エポキシ樹脂、及び長鎖脂肪族エポキシ樹脂から成る群から選択される少なくとも1つのエポキシ樹脂を含むことを特徴とする請求項1に記載の歯付きベルト。

【請求項9】

歯布の一方の面にエポキシ樹脂を含むエポキシ樹脂液をコートし、前記歯布の他方の面側に配置されたゴムを加硫することにより前記歯布とゴムを一体化させ、前記歯布にコートされたエポキシ樹脂を硬化させることを特徴とする歯付きベルトの製造方法。

【請求項1】

一方の面側に長手方向に沿って歯部と歯底部が交互に設けられたベルト本体と、そのベルト本体の一方の面に設けられ、かつ外表面がエポキシ樹脂の硬化物によって被覆された歯布とを備えることを特徴とする歯付きベルト。

【請求項2】

前記エポキシ樹脂の硬化物の軟化点が、110℃以上であることを特徴とする請求項1に記載の歯付きベルト。

【請求項3】

前記エポキシ樹脂のエポキシ当量が100〜1500g/eqであることを特徴とする請求項1に記載の歯付きベルト。

【請求項4】

前記エポキシ樹脂の硬化物は、RFL処理された前記歯布に被覆されていることを特徴とする請求項1に記載の歯付きベルト。

【請求項5】

前記エポキシ樹脂は、硬化剤によって硬化されることを特徴とする請求項1に記載の歯付きベルト。

【請求項6】

前記硬化剤は、アミン類の硬化剤、酸無水物系硬化剤、フェノールノボラック系硬化剤、イミダゾール系硬化剤、及びジシアンジアミド系硬化剤から成る群から選択される少なくとも1つの硬化剤を含むことを特徴とする請求項5に記載の歯付きベルト。

【請求項7】

前記硬化剤は、イミダゾール系硬化剤であることを特徴とする請求項6に記載の歯付きベルト。

【請求項8】

前記エポキシ樹脂は、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、フェノキシ型エポキシ樹脂、及び長鎖脂肪族エポキシ樹脂から成る群から選択される少なくとも1つのエポキシ樹脂を含むことを特徴とする請求項1に記載の歯付きベルト。

【請求項9】

歯布の一方の面にエポキシ樹脂を含むエポキシ樹脂液をコートし、前記歯布の他方の面側に配置されたゴムを加硫することにより前記歯布とゴムを一体化させ、前記歯布にコートされたエポキシ樹脂を硬化させることを特徴とする歯付きベルトの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−172824(P2012−172824A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−38394(P2011−38394)

【出願日】平成23年2月24日(2011.2.24)

【出願人】(000115245)ゲイツ・ユニッタ・アジア株式会社 (101)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月24日(2011.2.24)

【出願人】(000115245)ゲイツ・ユニッタ・アジア株式会社 (101)

【Fターム(参考)】

[ Back to top ]