歯付ベルト、搬送装置、ならびに、伝動装置

【課題】粉塵の発生が抑制された歯付ベルト、搬送装置、ならびに、伝動装置の提供を課題としている。

【解決手段】歯付プーリーと噛合状態で用いられるべく、ベルト長手方向に複数の歯部が形成されており、該歯部が弾性体により形成されている歯付ベルトであって、前記歯部の表面にはダイヤモンドライクカーボンが被覆されていることを特徴とする歯付ベルトなどを提供する。

【解決手段】歯付プーリーと噛合状態で用いられるべく、ベルト長手方向に複数の歯部が形成されており、該歯部が弾性体により形成されている歯付ベルトであって、前記歯部の表面にはダイヤモンドライクカーボンが被覆されていることを特徴とする歯付ベルトなどを提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、歯付ベルト、搬送装置、ならびに、伝動装置に関し、より詳しくは、歯付プーリと噛合状態で用いられるべく、ベルト長手方向に複数の歯部が形成されている歯付ベルトなどに関する。

【背景技術】

【0002】

従来、伝動ベルトや搬送ベルトとして、ゴムなどの弾性体により無端状に形成されたベルトが多く用いられている。

この無端状のベルトは、通常、ベルトを走行方向に駆動させるための駆動プーリーを含む複数のプーリー間に掛け渡されて用いられている。

例えば、伝動ベルトは、駆動プーリーと従動プーリーとの間に掛け渡されて用いられ、駆動力を駆動プーリーから従動プーリーに伝達すべく用いられている。

また、例えば、搬送ベルトは、複数のプーリーによって支持されたベルトが駆動プーリーによって走行され、該ベルト上に物品を載置して搬送すべく用いられている。

【0003】

この駆動プーリーからベルトへの駆動力の伝達は、駆動プーリー表面と、該駆動プーリーと接するベルト表面と摩擦力によって行われたり、これら表面にそれぞれ噛合う歯部を設けて該歯部を係合させて行われたりしている。

このような歯部が設けられた歯付ベルトは、例えば、歯部を有しておらず摩擦力による駆動力の伝達(以下「摩擦伝導」ともいう)を行うベルトの場合には、プーリーに接触する箇所にすべりが生じやすく、ゴムが摩耗して粉塵が発生するおそれがあることから、クリーンルームなどにおいて広く用いられている。

【0004】

ところで、一般的にクリーンルームは、清浄度によってクラス分けされており、クラス5を境にして、それ以上の清浄度を有するクラスと、それよりも低い清浄度のクラスとに大別されて扱われており、例えば、JIS B 9920には、クリーンルームの清浄度クラスを保証するための定期試験の実施間隔などがクラス5を境にしてそれぞれ規定されている。

【0005】

そのため、特にクラス5以上に清浄なるクラスのクリーンルームにおいては、清浄度の維持に注意が払われており、使用機器からの粉塵の発生防止が求められている。

この歯付ベルトは、通常、歯部がゴムなどの弾性体で形成されていることから摩擦伝導を行うベルトに比べると概して粉塵の発生が抑制されてはいるものの十分粉塵の発生が抑制されてはいない。

このことに対し、従来、プーリーと接触する歯部形成側の表面にゴム引きされていない帆布を設けるなどしてゴム粉の発生を防止することが行われたりしている(下記特許文献1参照)。

しかし、単に帆布でプーリーとの接触面を形成させただけでは、ゴムの粉のような粗大な粉塵の発生が防止できたとしても繊維くずのような微細な粉塵が発生するおそれがある。

【0006】

すなわち、従来の歯付ベルトは、粉塵の発生を抑制させるという要望を十分満足させるものとなっていない。

したがって、歯付ベルトが伝動ベルトや搬送ベルトとして用いられている伝動装置や搬送装置をクリーンルームなどで使用する場合には、清浄度の低下を招くおそれがある。

なお、粉塵の発生を十分抑制させるという要望は、クリーンルームに用いられる場合のみならず、歯付ベルトや該歯付ベルトが用いられる装置に対して広く一般に求められている事柄である。

【0007】

【特許文献1】特開平7−190150号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記問題に鑑みてなされたものであり、粉塵の発生が抑制された歯付ベルト、搬送装置、ならびに、伝動装置の提供を課題としている。

【課題を解決するための手段】

【0009】

本発明者は、上記課題を解決すべく鋭意検討を行った結果、歯付ベルトにおける摩耗が、歯付ベルトの歯部が歯付プーリーの歯部の間に侵入する際などにおいて主として生じていること、ならびに、この歯部のすべり性を向上させることが粉塵の抑制に有効であることを見出し本発明の完成に至った。

【0010】

すなわち、本発明の歯付ベルトは、歯付プーリーと噛合状態で用いられるべく、ベルト長手方向に複数の歯部が形成されており、該歯部が弾性体により形成されている歯付ベルトであって、前記歯部の表面にはダイヤモンドライクカーボンが被覆されていることを特徴としている。

【0011】

また、本発明の搬送装置は、帯状の部材が用いられて無端状に形成されており、少なくとも一面側に弾性体により形成されている複数の歯部が設けられている搬送ベルトと、外周面に複数の歯部が設けられている歯付プーリーとが備えられており、前記搬送ベルトの歯部と前記歯付プーリーの歯部とが噛み合わされた状態で前記搬送ベルトが前記歯付プーリーに巻き掛けられて備えられている搬送装置であって、前記搬送ベルトの歯部の表面にはダイヤモンドライクカーボンが被覆されていることを特徴としている。

【0012】

さらに、本発明の伝動装置は、複数のプーリー間に巻き掛けられて用いられるべく無端状に形成されており、外周側または内周側の少なくとも一方に弾性体により形成されている複数の歯部が設けられている伝動ベルトと、外周面に複数の歯部が設けられている歯付プーリーとが備えられており、前記伝動ベルトの歯部と前記歯付プーリーの歯部とが噛み合わされた状態で前記伝動ベルトが前記歯付プーリーに巻き掛けられて備えられている伝動装置であって、前記伝動ベルトの歯部の表面にはダイヤモンドライクカーボンが被覆されていることを特徴としている。

【発明の効果】

【0013】

本発明の歯付ベルトは、歯部の表面にダイヤモンドライクカーボンが被覆されていることから、歯付ベルトの歯部に良好なるすべり性が発揮されうる。

すなわち、歯付ベルトの歯部を歯付プーリーの歯部の間に侵入させるなどした際に従来生じていた摩耗を低減させることができ、粉塵の発生を抑制させ得る。

したがって、歯部にダイヤモンドライクカーボンが被覆されている搬送ベルトや伝動ベルトを用いることで搬送装置や伝動装置における粉塵の発生も抑制されうる。

【発明を実施するための最良の形態】

【0014】

以下に、本発明の好ましい実施の形態について図を参照しつつ説明する。

【0015】

(第一の実施形態)

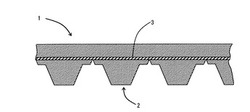

図1は、搬送装置に用いられる搬送ベルト(歯付ベルト)の一部を側面方向に見た場合の断面図であり、図中の符号1は、搬送ベルトを表している。

該搬送ベルト1は、帯状の部材によって無端状に形成されており、外周面に複数の歯部が形成された歯付プーリー(図示せず)に巻き掛けられて用いられ、その外周側の面に搬送物を載置して搬送し得るように搬送装置に設けられる。

すなわち、搬送ベルト1の内周側には、前記歯付プーリーの歯部と噛み合う歯部が形成されており、図中の2は、該歯部を示している。

【0016】

本実施形態の搬送ベルト1には、前記歯部2が複数形成されており、これら複数の歯部2が搬送ベルト1の長手方向(周方向)に略等間隔となるように配置されている。

この複数の歯部2は、前記歯付プーリーの歯部と噛み合わされた状態で搬送ベルト1を歯付プーリーに巻き掛けて搬送装置に用いられるべく歯付プーリーの歯部と噛み合う形状に形成されている。

そして、すべての歯部2が統一された形状を有し、図1に例示の搬送ベルト1においては、側面視断面が、搬送ベルト1の内周側に向かって狭幅となる略等脚台形となるように形成されている。

また、それぞれの歯部2は、この略等脚台形の断面形状が搬送ベルト1の幅方向に一定となるように形成されている。

すなわち、本実施形態の搬送ベルト1の歯部2は、その突出部分が搬送ベルト1の幅方向に沿って延在するように形成されている。

【0017】

また、図中の符号3は、本実施形態の搬送ベルト1に抗張力を付与すべく搬送ベルト1の厚み方向中央部分に配された抗張体である。

【0018】

本実施形態の搬送ベルト1は、前記抗張体3を除き歯部2を含めて略全体が弾性体によって形成されており、前記歯部2が形成されている内周側の面全体にダイヤモンドライクカーボン(以下「DLC」ともいう)が被覆されている。

【0019】

前記搬送ベルト1の形成に用いられる弾性体としては、ポリウレタン、天然ゴム、クロロプレンゴム、スチレン−ブタジエン共重合体、エチレン−プロピレン共重合体(EPDM)、ブチルゴム、アクリロニトリル−ブタジエン共重合体(NBR)、イソプレンゴム、シリコンゴム、アクリロニトリル−ブタジエン共重合体、エピクロルヒドリンゴム、エピクロルヒドリン−エチレンオキサイド共重合体、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル共重合体などのポリマーを単独、または、複数を組み合わせて用いた弾性体を例示することができる。

また、要すれば、これらに無機充填材、可塑剤、安定剤などを加えて、形成する弾性体の特性を調整する事も可能である。

なお、クリーンルームなどにおいて使用される場合のごとく、搬送ベルト1に対して、アウトガスの低減が求められる場合においては、得られる弾性体中に低分子成分が残留することを抑制し得るようにその形成材料を選択することが好ましい。

【0020】

上記ポリマーの内、特にポリウレタンは、耐摩耗性に優れており、搬送ベルト1(搬送装置)からの粉塵の発生をより低減させ得る点において好適である。

しかも、ポリウレタンは、使用するポリオールとポリイソシアネートの種類や割合を調整することによって、得られる弾性体の特性を調整することが容易であるばかりでなく、無機フィラーなどを分散させやすいという点においても好適である。

【0021】

上記ポリイソシアネートとしては、特に、限定されるものではないが、例えば、ジフェニルメタンジイソシアネート、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、2,4−及び2,6−トリレンジイソシアネートの混合物、トルイジンジイソシアネート、キシリジンジイソシアネート、1,5−ナフタレンジイソシアネート、ポリメチレンポリフェニルイソシアネート、イソホロンジイソシアネート、ヘキサメチレンジイソシアネート、ジシクロヘキシルメタンジイソシアネート、p−フェニレンジイソシアネートなどが用いられうる。

【0022】

また、上記ポリオールも、特に、限定されるものではなく、種々のポリエステルポリオールやポリエーテルポリオール、ラクトンポリオールなどが適宜に用いられうる。

このポリエステルポリオールとしては、アジピン酸、セバシン酸、スベリン酸、コハク酸などの炭素数2〜20の脂肪族ジカルボン酸、テレフタル酸、イソフタル酸などの芳香族ジカルボン酸などを多塩基酸成分とし、エチレングリコール、プロピレングリコール、ブチレングリコール、ペンタングリコール、ヘキサングリコール、ネオペンチルグリコールなどの炭素数2〜6の脂肪族グリコール、ジエチレングリコール、ジプロピレングリコールなどのポリアルキレングリコールなどをポリオール成分とするものが用いられうる。

具体的には、例えば、ポリエチレンアジペートポリオール、ポリブチレンアジペートポリオール、ポリエチレンポリプロピレンアジペートポリオールなどのアジペート系ポリオール、テレフタル酸系ポリエステルポリオールなどが用いられうる。

【0023】

ポリエーテルポリオールとしては、例えば、ポリオキシエチレンポリオール、ポリオキシプロピレンポリオール、ポリオキシテトラメチレンポリオールなどが用いられうる。

【0024】

上記以外にも、例えば、ポリカーボネートポリオール、ポリ−β−メチル−δ−バレロラクトンポリオール、ポリブタジエンポリオール、ポリベンタジエンポリオール、ヒマシ油系ポリオールなども用いられうる。

【0025】

また、このような弾性体によって形成された前記歯部2に被覆するDLCも、炭素と水素とを主たる成分とし、炭素−炭素の結合状態がダイヤモンド構造とグラファイト構造とが混在するアモルファスな状態に形成されてなるものであれば特に限定されるものではなく、例えば、炭素原子と水素原子以外に窒素原子やフッ素原子あるいは金属原子などが含有されたDLCも採用が可能である。

なお、通常、炭素と水素のみにより形成されたDLCにおける炭素原子の含有量は40mol%以上(水素原子が60mol%以下)である。

そして、通常、上記に例示の窒素原子、フッ素原子、金属原子などは、この水素原子の一部に置き換えて用いることができる。

ただし、炭素原子と水素原子以外の成分をあまり多く含有させると歯付プーリーとの接触面に十分なすべり性を付与することが困難となるおそれを有する。

このような点において、炭素原子と水素原子以外に含有される他の原子は、その含有量が合計で40mol%以下であることが好適である。

【0026】

なかでも、DLCにより形成される被膜(以下「DLC被膜」ともいう)をガス透過性の低い状態で形成させることができ、搬送ベルト1のアウトガスを抑制させ得る点において、炭素原子と水素原子以外の成分としてフッ素原子を導入させることが好適である。

また、DLC被膜に対して適度な柔軟性を付与し得る点においてもフッ素原子が好適である。

なお、DLC被膜にすべり性を付与させつつアウトガスの抑制を図りうる点においては、フッ素含有量を5〜40mol%のいずれかとすることが好ましく、5〜30mol%のいずれかとすることがより好ましく、10〜20mol%のいずれかとすることが特に好ましい。

【0027】

また、歯部2に被覆されるDLC被膜の厚みも、特に限定されるものではないが、厚みが薄過ぎる場合には、十分なすべり性を付与することが困難となるおそれを有し、厚過ぎる場合には、それ以上すべり性の向上を期待できなくなるばかりでなく表面硬度が内部の硬度に比べて高くなりすぎて、ベルト走行時にDLC被膜に割れを発生させるおそれを有する。

このDLC被膜の厚みは、搬送ベルト1からの粉塵の発生をより確実に抑制させる点からは、通常、0.1〜20μmのいずれかの厚みとされ、0.8〜10μmのいずれかとされることが好ましく、1.0〜8.0μmのいずれかとされることが特に好ましく、3.0〜8.0μmのいずれかとされることが最も好ましい。

【0028】

さらに、歯部2の表面にDLC被膜を形成させることにより、歯付プーリーとの摩擦などによって生じる騒音を低減させるという効果も奏する。

この騒音抑制の観点からは、DLC被膜の厚みは、0.1〜10μmのいずれかとされることが好ましく、1.0〜10μmのいずれかとされることが特に好ましく、3.0〜8.0μmのいずれかとされることが最も好ましい。

【0029】

したがって、フッ素を10〜20mol%の含有量で含むDLCを3.0〜8.0μmのいずれかの厚みで被覆することにより、粉塵の発生が抑制されるとともに騒音の発生も抑制され、アウトガスが低減された搬送ベルトとすることができる。

なお、このDLC被膜の厚みについては、例えば、被膜の厚みが数mm〜数cmとなるような倍率を選定して、走査型電子顕微鏡または透過型電子顕微鏡を用いて断面観察を実施し、任意に10箇所程度の厚み測定を実施し、その算術平均を実施して求めることができる。

なお、例えば、後述するプラズマイオン注入法によりDLC被膜を形成させることによりダイヤモンドライクカーボンの成分が弾性体に侵入している領域(イオン注入領域)が形成されている場合などにおいては、通常、その領域を除外して厚み測定を実施する。

【0030】

また、前記抗張体3は、特に限定されるものではなく、スチールコードなどの金属コードや、ポリエステルコードやポリアミドコードなどのポリマーコードなど一般に搬送ベルトに用いられている抗張体を本実施形態の搬送ベルト1にも採用しうる。

【0031】

本実施形態の搬送ベルト1は、例えば、前記ポリオールと前記ポリイソシアネートとを予め反応させて、末端イソシアネート基のプレポリマーを調製し、歯部などの形状が形成されている型に予め抗張体をセットして、該型に前記プレポリマーを硬化剤などと共に注入して硬化させ、型から取り外した後に、歯部が形成されている面にDLCを被覆させることにより形成させることができる。

【0032】

この歯部2の表面へのDLCの被覆方法(DLC被膜形成方法)は、従来公知の高周波プラズマCVD(Chemical Vapor Deposition)法、フィラメント型CVD法、非平衡マグネトロンスパッタリング法、プラズマイオン注入法などを採用し得る。

なかでも、プラズマイオン注入法は、DLC被膜の下地にイオンが注入されて下地材の表面近傍にイオン注入層が形成されることから他のDLC被膜形成方法に比べてDLC被膜の剥離強度を向上させやすい。

したがって、本実施形態の搬送ベルト1のように下地となる歯部2が弾性体により形成されており、その硬度が被覆されるDLC被膜の硬度と大きく異なっていることからDLC被膜の剥離が生じてしまいやすい製品に対して好適な成膜方法であるといえる。

【0033】

このプラズマイオン注入法の中でも、特に、炭素や水素などの正イオンを含むプラズマを発生させた状態で、DLC被膜を形成させる対象物(以下「被加工体」ともいう)に対して正のパルス電圧を印加し、引き続き負のパルス電圧を印加することで前記正イオンを被加工体に注入させてイオン注入層を形成しつつDLC被膜を形成させる方法が特に好適である。

【0034】

このような正負パルス電圧を印加してDLC被膜を形成させる方法について、図3を参照しつつさらに詳しく説明する。

図3は、本実施形態の搬送ベルト1の製造に用いるのに好適なプラズマイオン注入成膜装置の概略図であり、図中の100は、DLC被膜が施される前の搬送ベルト1x(以下「半製品1x」ともいう)が収容され、該半製品1xにDLC被膜を形成させるための真空チャンバーである。

図中の110は、前記真空チャンバー100内に設置され、その外周面に前記半製品1xを装着させるための電極ドラムである。

図中200は、前記半製品1xに対して正負パルス電圧を印加すべく前記電極ドラム110に対して電気的に接続されている正負パルス電圧印加ラインである。

図中300は、真空チャンバー100内にダイヤモンドライクカーボンの形成原料となる原料ガスをプラズマ状態にさせるべく設けられたプラズマ励起用アンテナである。

図中400は、前記半製品1xの周囲に高密度のプラズマ及び高濃度のラジカルを発生させるべく半製品1xとプラズマ励起用アンテナ300との間に設けられ、しかも、半製品1xに接触しないように僅かに離間した位置に配された高電圧パルス印加電極である。

図中500は、前記高電圧パルス印加電極400に高電圧の負のパルス電圧を印加するための高電圧パルス印加ラインである。

【0035】

このようなプラズマイオン注入成膜装置を用いてDLC被膜を半製品1x上に形成させて搬送ベルトを完成させるには、例えば、前記電極ドラム110に正負パルス電圧印加ライン200を接続した状態で、歯部形成面が外向きとなるように半製品1xを装着して、該真空チャンバー100内に収容させ、DLC被膜を形成させる表面に対するクリーニング処理工程を行った後に、DLC被膜形成工程を行う方法を採用しうる。

【0036】

このクリーニング処理工程は、真空チャンバー100の内部が、例えば0.01Pa以下の高真空となるように排気を行った後、水素ガスとアルゴンガスとの混合ガス(例えば、水素ガス/アルゴンガス=20/80の比率で混合された混合ガス)を導入して真空チャンバー100内の圧力が0.1〜1.0Pa程度となるように調整し、周波数が数MHz〜数十MHz、出力が0.1kW〜数kW、持続時間が数マイクロ秒〜100マイクロ秒のラジオ波(RF)をプラズマ励起用アンテナ300に印加して放電プラズマを励起させ、その直後に高電圧パルス印加用電極400に10kV〜30kV程度の高電圧パルスを印加して半製品1xの表面に高密度プラズマを発生させるとともに、電極ドラム110に数kV程度の負のパルス電圧を印加して実施することができる。

【0037】

また、DLC被膜形成工程は、前記クリーニング工程後、真空チャンバー100の内部を再び圧力が0.01Pa以下となるように排気を実施した後、原料ガスを導入して実施されうる。

なお、この原料ガスとしては、特に限定されるものではなく、例えば、アセチレン、メタン、エタン、ベンゼン、トルエンなどの炭化水素系ガスや、二フッ化炭素、四フッ化炭素、フッ化アルゴンなどのフッ素含有ガスなどを単独または複数混合して用いることができる。

そして、この原料ガスを導入させた状態で真空チャンバー100の内部の圧力を0.5〜1Pa程度に保持して、プラズマ励起用アンテナ300によって原料ガスをプラズマ状態にさせるとともに、高電圧パルス印加電極400によって前記半製品1xの周囲に高密度のプラズマ及び高濃度のラジカルを発生させつつ正負パルス電圧印加ライン200で電極ドラム110に正負パルス電圧を印加することにより炭素、水素、フッ素などの原料ガスに含有されている成分による正イオンを高エネルギーで歯部に注入させるとともに歯部の表面にDLC被膜を形成させることができる。

【0038】

なお、このときの高電圧パルス印加電極400には、例えば、高電圧パルス印加ライン500によって、高電圧パルスとしてパルス波高が5kV〜30kV程度(例えば、15kV)、パルス幅が1マイクロ秒〜数十マイクロ秒(例えば、10マイクロ秒)の負のパルス電圧を印加させることで高密度のプラズマを発生させうる。

【0039】

また、電極ドラム110に対しては、例えば、正負パルス電圧印加ライン200によって、パルス波高が1kV〜5kV(例えば、2kV)、パルス幅1マイクロ秒〜数十マイクロ秒(例えば、10マイクロ秒)の正のパルス電圧を印加した後、瞬時に反転するパルス波高が1kV〜5kV(例えば、2kV)、パルス幅が1マイクロ秒〜数十マイクロ秒(例えば、10マイクロ秒)の負のパルス電圧を印加し、この一対の正負パルス電圧を繰り返し周期1ミリ秒程度で所定の時間印加することで均質で剥離強度の高いDLC被膜を歯部の表面に形成させうる。

なお、正負パルス電圧の印加については、正パルス電圧と、負パルス電圧とをそれぞれ所定の間隔を設けて繰り返し印加させる方法や、一波長分の正弦波パルス電圧を所定間隔を設けて繰り返し印加させる方法を採用することができる。

【0040】

DLC被膜を形成させる被加工体に、正のパルス電圧に引き続き負のパルス電圧を印加してDLC被膜を形成させる方法は、特に、本実施形態の搬送ベルトのごとく体積抵抗率が比較的高い材質のものの表面にDLC被膜を成膜する場合に有効である。

例えば、搬送ベルト1の歯部2の形成に用いられるポリウレタンなどの弾性体は、通常、体積抵抗率が1010Ω・cm以上の絶縁体であることから正のパルス電圧を印加することで歯部の表面近傍のプラズマから電子を加速させた状態で歯部内部に入射させることができ表面を負帯電させることができる。

そして、引き続いて実施される負のパルス電圧の印加によって、歯部の表面近傍のプラズマから正イオンが、加速されて歯部の内部に入射することとなる。

したがって、正負パルス電圧対を印加することによって、はじめの正のパルス電圧の印加時に歯部の表面に生じた負帯電の分だけ大きなエネルギーで正イオンを歯部に注入させることができる。

このことにより、他のDLC成膜形成方法に比べて歯部が低温となる状態でDLC被膜を形成させることができ、DLC被膜形成時と搬送装置内での使用時との温度差を減少させることができる。

すなわち、熱による膨張、収縮が抑制されることとなり、DLC被膜にシワなどが形成されてすべり性が低下したり、騒音の抑制効果が低下したりするおそれを抑制させ得る。

しかも、正負パルス電圧対を印加することにより、負パルス電圧のみを印加する場合に比べて局所的な電荷の偏りを防止することができ均質なDLC被膜を形成させうる。

【0041】

このような搬送ベルトを歯付プーリーと組み合わせて用いることにより、搬送装置をクリーンルーム、特に、粉塵の発生防止が強く求められているクラス5以上に清浄なるクラスのクリーンルームにおいて好適に用いうる。

なお、本実施形態においては、搬送ベルトの内周面全面にDLCを被覆する場合を例示しているが、歯部のみの表面や、歯部の一部の表面にのみDLCを被覆する場合も本発明の意図する範囲である。

また、本実施形態の搬送ベルトには、本発明の効果を損ねない範囲において、従来、公知の技術を採用して種々の改良を加えることができる。

例えば、歯付プーリーと接触する歯部形成側の表面に、ゴム引きされた帆布を設け、さらに、この帆布の表面にDLC被膜を形成させることも可能である。

【0042】

(第二の実施形態)

図2は、伝動装置に用いられる伝動ベルト(歯付ベルト)の斜視図であり、図中の符号10は、伝動ベルトを表している。

該伝動ベルト10は、駆動プーリーと従動プーリーとを含む複数のプーリー間に掛け渡されて用いられるべくゴム組成物が用いられて無端状に形成されている。

しかも、外周面に複数の歯部が形成された歯付プーリー(図示せず)に掛け渡されて用いられるべく、該歯付プーリーと当接される側(図2では下面側)に弾性体により形成されている複数の歯部が設けられており、該歯部と歯付プーリーの歯部を噛み合わせた状態で伝動装置に用いられる。

図中の20は、前記伝動ベルト10に形成された歯部であり、該歯部20はその表面に設けられた歯布21と該歯布21の内側に設けられた歯ゴム22とにより構成されている。

【0043】

本実施形態の伝動ベルト10には、第一の実施形態において例示した搬送ベルトと同様に、歯部20が複数形成されており、これら複数の歯部20が伝動ベルト10の長手方向(周方向)に略等間隔となるように配置されている。

また、複数の歯部20は、略同一形状に形成されており、側面視断面が、伝動ベルト10の内周側に向かって狭幅となる台形となるように形成されている。

そして、それぞれの歯部20は、この台形の断面形状がベルト幅方向に一定となるように形成されている。

すなわち、本実施形態の伝動ベルト10における歯部20は、第一の実施形態において例示した搬送ベルト1と同様に、伝動ベルト10の幅方向に沿って延在するように備えられている。

【0044】

また、図中の符号30は、本実施形態の伝動ベルト10に抗張力を付与すべく伝動ベルト10の厚み方向中央部分に埋設されて配されている抗張体である。

該抗張体3は、特に限定されるものではなく、スチールコードなどの金属コードや、ポリエステルコードやポリアミドコードなどのポリマーコードなどを用いうる。

【0045】

さらに、図中の符号40は、本実施形態の伝動ベルト10の歯部20が形成されていない側を構成する背ゴムを示しており、該背ゴム40と前記歯ゴム22とは、前記抗張体40によって画定された状態となって伝動ベルト10に備えられている。

【0046】

本実施形態の伝動ベルト10においては、前記背ゴム40および歯ゴム22を同じゴム組成物によって形成されていることができ、例えば、水素化ニトリルゴム(HNBR)をベースポリマーとするゴム組成物により形成させることができる。。

また、前記歯布21には、ポリアミド繊維などによる織布にレゾルシン・ホルマリン・ラテックス(RFL)処理がされて、さらに、ゴム糊によってゴム引きがなされたものなどを用いうる。

【0047】

そして、前記歯布21の表面には、ダイヤモンドライクカーボン(DLC)が被覆されている。

このDLCの被膜形成方法などは、第一の実施形態に例示の搬送ベルト1の場合と同様の方法を採用することができる。

なお、通常、歯付ベルトが伝動ベルトとして用いられる場合に、歯付プーリーの歯部と該伝動ベルトの歯部との噛合箇所に発生する力が搬送ベルトとして用いられる場合よりも大きいことから搬送ベルトの歯部に比べて伝動ベルトの歯部は硬度が高い状態で形成される。

したがって、DLC被膜の厚みを厚くしても、搬送ベルトに比べてDLC被膜に割れが発生するおそれが低く、割れの発生を抑制しつつ粉塵の発生をより確実に防止し得る点において、伝動ベルトの歯部に形成するDLC被膜の厚みは、搬送ベルトの歯部の表面に被覆されるDLCの厚みよりも厚くすることが好ましい。

より具体的には、本実施形態の伝動ベルト10におけるDLC被膜の厚みは、10〜100μmとされることが好ましい。

特に、ゴム引きされたポリアミド織布上にDLC被膜を30〜50μmのいずれかの厚みとなるように形成させた場合には、耐摩耗性(粉塵防止の効果)に優れるとともに、ベルト走行時における騒音の発生防止に優れた効果が発揮されうる。

【0048】

本実施形態の伝動ベルト10においても、第一の実施形態の搬送ベルトと同様に、従来公知の各種の改良を、本発明の効果を損ねない範囲において実施することができる。

また、伝動ベルトの内周面全面にDLCを被覆することなく、歯部のみの表面や、歯部の一部の表面にのみDLCを被覆し得る点も第一の実施形態と同様である。

なお、伝動ベルトにおいては、歯部の付け根部(図2中の矢印「A」にて示す箇所)において大きな摩擦力が発生することから、少なくとも当該箇所にはDLC被膜を設けることが好ましい。

【実施例】

【0049】

次に実施例を挙げて本発明をさらに詳しく説明するが、本発明はこれらに限定されるものではない。

(歯付ベルトの作製)

(歯付ベルトA)

通常のゴムベルト製造方法によって歯付ベルトを作製し歯付ベルトAとした。

より詳しくは、クロロプレンゴムモノマーおよび硫黄を反応容器に投入し、乳化剤(ロジン酸カリウム)、重合開始剤(過硫酸カリウム)をさらに反応容器に投入して重合反応を開始させ、該重合開始後に可塑剤(テトラチウラムジスルフィド)を加えて20時間可塑化を進行させた。

その後、ポリアミド短繊維をクロロプレンモノマー100重量部に対して20重量部配合して得られたゴム組成物を用いて心線が接着埋設された“歯付ベルトA”を作製した。

【0050】

(歯付ベルトB)

ガラスストランド(セントラル硝子社製、商品名「ECG150」)を2本引き揃えて下記に示す調整方法により調整したブロックドイソシアネート−RFL混合接着剤処理液に5秒間浸漬させた後に220℃×90秒の熱処理を実施した。

なお、このときのガラスストランドへの接着剤付着割合〔(熱処理後のガラスストランド単位長さ重量−初期ガラスストランドの単位長さ重量)/熱処理後のガラスストランド単位長さ重量×100%〕は、25%であった。

この熱処理されて接着剤が担持されたガラスストランドを16Z/10cmで下撚りし、該下撚りしたものを3本あわせて16S/10cm上撚りしてガラスコードを作製した。

次いで、エポキシ樹脂とアミン系硬化剤とを有機溶剤中に分散させた処理液にこのガラスコードを浸漬させ、乾燥を実施してエポキシ樹脂を表面担持させ歯付ベルトB用の心線を作製した。

なお、このときのガラスコードへのエポキシ樹脂付着割合〔(乾燥後のガラスコード単位長さ重量−初期ガラスコードの単位長さ重量)/乾燥後のガラスコード単位長さ重量×100%〕は、4%であった。

この心線を、歯付ベルトの歯部に相当する歯型溝を軸方向に複数条延在させた外周面を有する円筒状の内型にスパイラルに巻回し、さらに、該内型よりも歯付ベルトの厚み分径大な内径を有する外型を同心状にセットして、この内型と外型との間に注型用ウレタンエラストマーを負圧条件下で注入、脱泡した後に加熱硬化を実施して“歯付ベルトB”を作製した。

【0051】

(ブロックドイソシアネート−RFL混合接着剤処理液の調整)

ブロックドイソシアネート−RFL混合接着剤処理液は、ポリメチレンポリフエニルイソシアネート(日本ポリウレタン工業社製、商品名「ミリオネートMR」)のε−カプロラクタムブロック体水分散液(水79部にメチルセルローズ0.6部、ソジウムレキルスルホネート0.3部、ポリエチレングリコールモノラウリレート0.1部及びε−カプロラクタムブロックポリメチレンポリフエニルイソシアネート20部を加えボールミルで24時間粉砕分散して調整したもの)400部と、レゾルシン5.7部と37%ホルマリン水溶液6.3部と10%苛性ソーダ水溶液3部とを水185.7部に加え、30℃で6時間熟成後にブタジエン−スチレン−ビニルピリジンラテックス(固型分41%)(日本ゼオン社製、商品名「ニツポール2518FS)175.7部及び水23.6部を加わえて得たRFL液600部とを混合して調整した。

【0052】

(歯付ベルトC)

プレポリマー(武田薬品工業社製、商品名「タケネートL−2688」)100重量部を80℃に調整してプレポリマー側の液状混合原料を作製した。

また硬化剤としてMOCA(イハラケミカル社製、商品名「キュアミンMT」)11重量部、可塑剤としてジ−(2−エチルヘキシル)アジペート(三建化工社製、商品名「DOA」)10重量部及び反応促進剤としてオレイン酸(新日本理化社製、商品名「オレイン酸D−100」)1重量部を混合し、温度を110℃に調整して硬化剤側の液状混合原料を作製した。

一方、歯付ベルトの歯部に相当する歯型溝を軸方向に複数条延在させた外周面を有し、120℃に調節された円筒状の内型と、100℃に調節した円筒状の外型とを同心状に型組して1組の金型を用意した。

かかる、内型の外周面には型組前にロープ状の抗張体をスパイラルに巻き付けておき、型組後に、内型と外型との間に硬化剤側の液状混合原料とプレポリマー側の液状混合原料とを撹拌、混合したものを注入し、その後、外型の温度に合わせた100℃の加熱炉内で40分間加熱硬化させることで“歯付ベルトC”を作製した。

【0053】

(実施例1〜30、比較例1〜3)

歯付ベルトA、歯付ベルトB、歯付ベルトCをそれぞれ比較例1、比較例2、比較例3として各評価を実施した。

歯付ベルトA、歯付ベルトB、歯付ベルトCの歯部形成面に対して、それぞれ表1に示す厚みでDLC被膜を形成させて実施例1〜26とした。

なお、この実施例1〜26の歯付ベルトに対するDLC被膜の形成はプラズマアシスト社製のプラズマベースイオン注入・成膜装置を用いて炭素と水素以外の成分を原料ガスに用いることなく実施した。

フッ素が、表2の含有量となるように原料ガスの調整を実施した以外は、実施例1と同様にして実施例27〜30の歯付ベルトを作製した。

【0054】

【表1】

【0055】

【表2】

【0056】

(評価)

(発塵量)

各実施例、比較例の歯付ベルトを駆動プーリーと従動プーリー(無負荷)とに軸荷重40kgfとなるようにして掛け渡し、駆動プーリーを200rpmで回転させた際の発塵量をJIS B 9920ならびに9926に準拠して測定を実施した。

結果を、図4に示す。

なお、図4における凡例の内、“●”は、歯付ベルトAを基体としている実施例、比較例の結果を表しており、“△”は、歯付ベルトBを基体としている実施例、比較例の結果を表しており、“×”は、歯付ベルトCを基体としている実施例、比較例の結果を表している。

すなわち、Y軸上(DLC厚み“0”)の凡例がそれぞれ比較例1〜3の評価結果を表している。

【0057】

この図4の結果からも、歯部にDLCを被覆することで(特に0.1μm以上の厚みで被覆することで)歯付ベルトあるいは、歯付ベルトが搬送ベルトや伝動ベルトとして用いられている搬送装置、伝動装置などからの粉塵の発生が大きく抑制されることがわかる。

【0058】

この図4に示されている本発明の効果は、図5に示す摩擦係数の測定結果からも確認することができる。

この図5は、歯付ベルトA(比較例1)と該歯付ベルトAにDLCを被覆した実施例1、3、8、9、13、14、および、歯付ベルトB(比較例2)と該歯付ベルトBにDLCを被覆した実施例15〜20、さらには、歯付ベルトC(比較例3)と該歯付ベルトCにDLCを被覆した実施例21〜26の歯部形成面の表面の摩擦係数を測定した結果をDLCの厚みを横軸にして示したグラフである。

なお、測定に際しては、新東科学社製の表面性測定機(商品名「トライボギア TYPE:14FW」)を用いた。

より詳しくは、歯付ベルトから切り出した直径10mmの円板状試料のDLC被膜形成面と鉄材が用いられて形成された平板面とを面接させて、該面接箇所の静止摩擦係数を求めた。

この図5からも、本発明によれば、歯部形成面に優れたすべり性が付与されており、摩耗などが抑制されていることがわかる。

【0059】

(従来例1、2)

従来用いられている歯部にゴム引きされた歯布が設けられている歯付ベルトを従来例1として評価した。

ゴム引きされていない、発塵対策品として市販の歯付ベルト(歯付ベルト)を従来例2として評価した。

【0060】

(発塵量経時変化)

従来例1、2の歯付ベルトと実施例17の歯付ベルトについて、上記“発塵量”の評価方法と同様にしてプーリーに掛け渡し、連続的に走行させて、走行開始時から定期的に発塵量を測定し、その経時変化を測定した。

結果を、図6に示す。

この図6からもわかるように、本発明の歯付ベルトは、従来用いられている歯付ベルトに比べて発塵量が大きく低減されており、しかも、その発塵量抑制効果に持続性を有していることがわかる。

すなわち、本発明の歯付ベルトは長期にわたって発塵を抑制しうるものであることがわかる。

【0061】

(その他の特性評価)

(アウトガス)

実施例10、27〜30の歯付ベルトについて、表面の硬度と、アウトガスとの測定を行った。

その結果を、DLCのフッ素含有量(mol%)を横軸としたグラフとして図7に示す。

なお、硬度の測定は、高分子計器社製のデュロメータ(アスカーゴム硬度計A型)を用いてDLC被膜形成面に対して実施した。

また、アウトガスについては、歯付ベルトをチャンバー内に収容させて、該チャンバー内を窒素ガスで置換しつつ60℃に加熱して2時間保持させ、その間に窒素ガスとともに排出されるガス成分をガスクロマトグラフ質量分析計(GC−MS)にて測定し、全ガス重量を歯付ベルトの重量で除して求めた。

この図7からも、フッ素含有量を5mol%以上とすることで、表面硬度を低減させることができ、DLC被膜に割れが生じたりするおそれを抑制しつつ、アウトガスを大きく低減させることができることがわかる。

また、フッ素を20mol%を超える量含有させても、それ以上にはアウトガスの低減が困難であることもわかる。

【0062】

(騒音)

比較例1、実施例1、2、5、8、11の歯付ベルト(幅20mm、周長1200mm、歯部形成ピッチ8mm(歯数150))を外周面に24個の歯部が設けられている歯付プーリー間に掛け渡して周回させ、その際に発生される音の大きさを騒音計で測定した。

なお、測定は、暗騒音が49.4dBAの条件下で実施した。

結果を、図8に示す。

この図8からも、本発明の歯付ベルトは、粉塵の発生抑制のみならず、騒音抑制にも有効であることがわかる。

【0063】

(歯飛び耐久性)

(歯付ベルトD)

HNBR(日本ゼオン社製、商品名「Zetpol2020」)100重量部、酸化亜鉛5重量部、ステアリン酸1重量部、老化防止剤(大内新興化学社製、商品名「ノクラックMB」)1重量部、カーボンブラック(FEF)60重量部、オイル(ADEKA社製、商品名「アデカサイザーRS107」)10重量部、オイルサルファー0.5重量部、ジクミルパーオキサイド(日油社製、商品名「パークミルD」)4重量部、共架橋剤(精工化学社製、商品名「ハイクロスM」)2重量部が含有されてなるゴム組成物を用いて、ポリビニルアルコール繊維が用いられてなる心線が埋設された歯付ベルトDを作製した。

また、一方で、ポリアミド繊維織布にRFL処理液を含浸、乾燥させた歯布(歯布1)と、RFL処理液を含浸させて乾燥させた後にゴム糊を含浸、コーティングした歯布(歯布2)とを準備した。

【0064】

(実施例31〜33、比較例4〜6)

歯付ベルトDをそのまま用いる場合を比較例4とし、ポリアミド繊維織布にRFL処理液を含浸、乾燥させた歯布(上記歯布1)を歯部形成面の表面に設けた以外は、歯付ベルトDと同様の材料を用いて歯付ベルトDと同様に形成させた歯付ベルトを比較例5とした。

また、歯部形成面の表面に、RFL処理液を含浸させて乾燥させた後にゴム糊を含浸、コーティングした歯布(上記歯布2)を設けた以外は、歯付ベルトDと同様の材料を用いて歯付ベルトDと同様に形成させた歯付ベルトを比較例6とした。

この比較例4〜6の歯付ベルトの歯部形成面に、厚みが約40μmとなるようにDLC被膜を形成させたものを実施例31〜33とした。

なお、実施例31〜33の歯付ベルトに対するDLC被膜の形成はプラズマアシスト社製のプラズマベースイオン注入・成膜装置を用いて炭素と水素以外の成分を含んだ原料ガスを用いることなく実施した。

【0065】

この実施例31〜33、比較例4〜6の歯付ベルトを、図9に示すような方法で評価した。

すなわち、歯付プーリーである駆動プーリー(図中の「P1」)と、従動プーリー(図中の「P2」)との間に歯付ベルト(図中の「B」)を掛け渡し、該掛け渡された歯付ベルトの背面に直径32mmのアイドラープーリー(図中の「P3」)を当接させて歯付ベルトに216Nの張力を作用させた。

この状態で従動プーリーに60N・mの負荷をかけつつ駆動プーリーを6000rpmで回転させて走行試験を実施した。

このような走行試験を100℃の雰囲気温度で実施して、歯部の欠損が生じるまでの時間を歯飛び耐久時間として計測した。

得られたデータを比較例6の歯飛び耐久時間を100とした場合の比率で表3に示す。

【0066】

【表3】

【0067】

この表からも、本発明によれば歯部の摩耗が抑制されていることがわかる。

【図面の簡単な説明】

【0068】

【図1】一実施形態の歯付ベルト(搬送ベルト)の断面図。

【図2】他実施形態の歯付ベルト(伝動ベルト)の斜視図。

【図3】DLC被膜形成方法を示す概略図。

【図4】DLC被膜の厚みと発塵量との関係を示すグラフ。

【図5】DLC被膜の厚みと摩擦係数との関係を示すグラフ。

【図6】DLC被膜の有無による発塵量の経時変化の違いを表すグラフ。

【図7】DLC中のフッ素含有量と歯付ベルト表面硬度ならびにアウトガスとの関係を示すグラフ。

【図8】DLC被膜の厚みと騒音との関係を示すグラフ。

【図9】歯飛び耐久性試験方法を示す概略図。

【符号の説明】

【0069】

1:歯付ベルト(搬送ベルト)、2:歯部、3:抗張体、10:歯付ベルト(伝動ベルト)、20:歯部、21:歯布、22:歯ゴム、30:抗張体、40:背ゴム

【技術分野】

【0001】

本発明は、歯付ベルト、搬送装置、ならびに、伝動装置に関し、より詳しくは、歯付プーリと噛合状態で用いられるべく、ベルト長手方向に複数の歯部が形成されている歯付ベルトなどに関する。

【背景技術】

【0002】

従来、伝動ベルトや搬送ベルトとして、ゴムなどの弾性体により無端状に形成されたベルトが多く用いられている。

この無端状のベルトは、通常、ベルトを走行方向に駆動させるための駆動プーリーを含む複数のプーリー間に掛け渡されて用いられている。

例えば、伝動ベルトは、駆動プーリーと従動プーリーとの間に掛け渡されて用いられ、駆動力を駆動プーリーから従動プーリーに伝達すべく用いられている。

また、例えば、搬送ベルトは、複数のプーリーによって支持されたベルトが駆動プーリーによって走行され、該ベルト上に物品を載置して搬送すべく用いられている。

【0003】

この駆動プーリーからベルトへの駆動力の伝達は、駆動プーリー表面と、該駆動プーリーと接するベルト表面と摩擦力によって行われたり、これら表面にそれぞれ噛合う歯部を設けて該歯部を係合させて行われたりしている。

このような歯部が設けられた歯付ベルトは、例えば、歯部を有しておらず摩擦力による駆動力の伝達(以下「摩擦伝導」ともいう)を行うベルトの場合には、プーリーに接触する箇所にすべりが生じやすく、ゴムが摩耗して粉塵が発生するおそれがあることから、クリーンルームなどにおいて広く用いられている。

【0004】

ところで、一般的にクリーンルームは、清浄度によってクラス分けされており、クラス5を境にして、それ以上の清浄度を有するクラスと、それよりも低い清浄度のクラスとに大別されて扱われており、例えば、JIS B 9920には、クリーンルームの清浄度クラスを保証するための定期試験の実施間隔などがクラス5を境にしてそれぞれ規定されている。

【0005】

そのため、特にクラス5以上に清浄なるクラスのクリーンルームにおいては、清浄度の維持に注意が払われており、使用機器からの粉塵の発生防止が求められている。

この歯付ベルトは、通常、歯部がゴムなどの弾性体で形成されていることから摩擦伝導を行うベルトに比べると概して粉塵の発生が抑制されてはいるものの十分粉塵の発生が抑制されてはいない。

このことに対し、従来、プーリーと接触する歯部形成側の表面にゴム引きされていない帆布を設けるなどしてゴム粉の発生を防止することが行われたりしている(下記特許文献1参照)。

しかし、単に帆布でプーリーとの接触面を形成させただけでは、ゴムの粉のような粗大な粉塵の発生が防止できたとしても繊維くずのような微細な粉塵が発生するおそれがある。

【0006】

すなわち、従来の歯付ベルトは、粉塵の発生を抑制させるという要望を十分満足させるものとなっていない。

したがって、歯付ベルトが伝動ベルトや搬送ベルトとして用いられている伝動装置や搬送装置をクリーンルームなどで使用する場合には、清浄度の低下を招くおそれがある。

なお、粉塵の発生を十分抑制させるという要望は、クリーンルームに用いられる場合のみならず、歯付ベルトや該歯付ベルトが用いられる装置に対して広く一般に求められている事柄である。

【0007】

【特許文献1】特開平7−190150号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記問題に鑑みてなされたものであり、粉塵の発生が抑制された歯付ベルト、搬送装置、ならびに、伝動装置の提供を課題としている。

【課題を解決するための手段】

【0009】

本発明者は、上記課題を解決すべく鋭意検討を行った結果、歯付ベルトにおける摩耗が、歯付ベルトの歯部が歯付プーリーの歯部の間に侵入する際などにおいて主として生じていること、ならびに、この歯部のすべり性を向上させることが粉塵の抑制に有効であることを見出し本発明の完成に至った。

【0010】

すなわち、本発明の歯付ベルトは、歯付プーリーと噛合状態で用いられるべく、ベルト長手方向に複数の歯部が形成されており、該歯部が弾性体により形成されている歯付ベルトであって、前記歯部の表面にはダイヤモンドライクカーボンが被覆されていることを特徴としている。

【0011】

また、本発明の搬送装置は、帯状の部材が用いられて無端状に形成されており、少なくとも一面側に弾性体により形成されている複数の歯部が設けられている搬送ベルトと、外周面に複数の歯部が設けられている歯付プーリーとが備えられており、前記搬送ベルトの歯部と前記歯付プーリーの歯部とが噛み合わされた状態で前記搬送ベルトが前記歯付プーリーに巻き掛けられて備えられている搬送装置であって、前記搬送ベルトの歯部の表面にはダイヤモンドライクカーボンが被覆されていることを特徴としている。

【0012】

さらに、本発明の伝動装置は、複数のプーリー間に巻き掛けられて用いられるべく無端状に形成されており、外周側または内周側の少なくとも一方に弾性体により形成されている複数の歯部が設けられている伝動ベルトと、外周面に複数の歯部が設けられている歯付プーリーとが備えられており、前記伝動ベルトの歯部と前記歯付プーリーの歯部とが噛み合わされた状態で前記伝動ベルトが前記歯付プーリーに巻き掛けられて備えられている伝動装置であって、前記伝動ベルトの歯部の表面にはダイヤモンドライクカーボンが被覆されていることを特徴としている。

【発明の効果】

【0013】

本発明の歯付ベルトは、歯部の表面にダイヤモンドライクカーボンが被覆されていることから、歯付ベルトの歯部に良好なるすべり性が発揮されうる。

すなわち、歯付ベルトの歯部を歯付プーリーの歯部の間に侵入させるなどした際に従来生じていた摩耗を低減させることができ、粉塵の発生を抑制させ得る。

したがって、歯部にダイヤモンドライクカーボンが被覆されている搬送ベルトや伝動ベルトを用いることで搬送装置や伝動装置における粉塵の発生も抑制されうる。

【発明を実施するための最良の形態】

【0014】

以下に、本発明の好ましい実施の形態について図を参照しつつ説明する。

【0015】

(第一の実施形態)

図1は、搬送装置に用いられる搬送ベルト(歯付ベルト)の一部を側面方向に見た場合の断面図であり、図中の符号1は、搬送ベルトを表している。

該搬送ベルト1は、帯状の部材によって無端状に形成されており、外周面に複数の歯部が形成された歯付プーリー(図示せず)に巻き掛けられて用いられ、その外周側の面に搬送物を載置して搬送し得るように搬送装置に設けられる。

すなわち、搬送ベルト1の内周側には、前記歯付プーリーの歯部と噛み合う歯部が形成されており、図中の2は、該歯部を示している。

【0016】

本実施形態の搬送ベルト1には、前記歯部2が複数形成されており、これら複数の歯部2が搬送ベルト1の長手方向(周方向)に略等間隔となるように配置されている。

この複数の歯部2は、前記歯付プーリーの歯部と噛み合わされた状態で搬送ベルト1を歯付プーリーに巻き掛けて搬送装置に用いられるべく歯付プーリーの歯部と噛み合う形状に形成されている。

そして、すべての歯部2が統一された形状を有し、図1に例示の搬送ベルト1においては、側面視断面が、搬送ベルト1の内周側に向かって狭幅となる略等脚台形となるように形成されている。

また、それぞれの歯部2は、この略等脚台形の断面形状が搬送ベルト1の幅方向に一定となるように形成されている。

すなわち、本実施形態の搬送ベルト1の歯部2は、その突出部分が搬送ベルト1の幅方向に沿って延在するように形成されている。

【0017】

また、図中の符号3は、本実施形態の搬送ベルト1に抗張力を付与すべく搬送ベルト1の厚み方向中央部分に配された抗張体である。

【0018】

本実施形態の搬送ベルト1は、前記抗張体3を除き歯部2を含めて略全体が弾性体によって形成されており、前記歯部2が形成されている内周側の面全体にダイヤモンドライクカーボン(以下「DLC」ともいう)が被覆されている。

【0019】

前記搬送ベルト1の形成に用いられる弾性体としては、ポリウレタン、天然ゴム、クロロプレンゴム、スチレン−ブタジエン共重合体、エチレン−プロピレン共重合体(EPDM)、ブチルゴム、アクリロニトリル−ブタジエン共重合体(NBR)、イソプレンゴム、シリコンゴム、アクリロニトリル−ブタジエン共重合体、エピクロルヒドリンゴム、エピクロルヒドリン−エチレンオキサイド共重合体、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル共重合体などのポリマーを単独、または、複数を組み合わせて用いた弾性体を例示することができる。

また、要すれば、これらに無機充填材、可塑剤、安定剤などを加えて、形成する弾性体の特性を調整する事も可能である。

なお、クリーンルームなどにおいて使用される場合のごとく、搬送ベルト1に対して、アウトガスの低減が求められる場合においては、得られる弾性体中に低分子成分が残留することを抑制し得るようにその形成材料を選択することが好ましい。

【0020】

上記ポリマーの内、特にポリウレタンは、耐摩耗性に優れており、搬送ベルト1(搬送装置)からの粉塵の発生をより低減させ得る点において好適である。

しかも、ポリウレタンは、使用するポリオールとポリイソシアネートの種類や割合を調整することによって、得られる弾性体の特性を調整することが容易であるばかりでなく、無機フィラーなどを分散させやすいという点においても好適である。

【0021】

上記ポリイソシアネートとしては、特に、限定されるものではないが、例えば、ジフェニルメタンジイソシアネート、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、2,4−及び2,6−トリレンジイソシアネートの混合物、トルイジンジイソシアネート、キシリジンジイソシアネート、1,5−ナフタレンジイソシアネート、ポリメチレンポリフェニルイソシアネート、イソホロンジイソシアネート、ヘキサメチレンジイソシアネート、ジシクロヘキシルメタンジイソシアネート、p−フェニレンジイソシアネートなどが用いられうる。

【0022】

また、上記ポリオールも、特に、限定されるものではなく、種々のポリエステルポリオールやポリエーテルポリオール、ラクトンポリオールなどが適宜に用いられうる。

このポリエステルポリオールとしては、アジピン酸、セバシン酸、スベリン酸、コハク酸などの炭素数2〜20の脂肪族ジカルボン酸、テレフタル酸、イソフタル酸などの芳香族ジカルボン酸などを多塩基酸成分とし、エチレングリコール、プロピレングリコール、ブチレングリコール、ペンタングリコール、ヘキサングリコール、ネオペンチルグリコールなどの炭素数2〜6の脂肪族グリコール、ジエチレングリコール、ジプロピレングリコールなどのポリアルキレングリコールなどをポリオール成分とするものが用いられうる。

具体的には、例えば、ポリエチレンアジペートポリオール、ポリブチレンアジペートポリオール、ポリエチレンポリプロピレンアジペートポリオールなどのアジペート系ポリオール、テレフタル酸系ポリエステルポリオールなどが用いられうる。

【0023】

ポリエーテルポリオールとしては、例えば、ポリオキシエチレンポリオール、ポリオキシプロピレンポリオール、ポリオキシテトラメチレンポリオールなどが用いられうる。

【0024】

上記以外にも、例えば、ポリカーボネートポリオール、ポリ−β−メチル−δ−バレロラクトンポリオール、ポリブタジエンポリオール、ポリベンタジエンポリオール、ヒマシ油系ポリオールなども用いられうる。

【0025】

また、このような弾性体によって形成された前記歯部2に被覆するDLCも、炭素と水素とを主たる成分とし、炭素−炭素の結合状態がダイヤモンド構造とグラファイト構造とが混在するアモルファスな状態に形成されてなるものであれば特に限定されるものではなく、例えば、炭素原子と水素原子以外に窒素原子やフッ素原子あるいは金属原子などが含有されたDLCも採用が可能である。

なお、通常、炭素と水素のみにより形成されたDLCにおける炭素原子の含有量は40mol%以上(水素原子が60mol%以下)である。

そして、通常、上記に例示の窒素原子、フッ素原子、金属原子などは、この水素原子の一部に置き換えて用いることができる。

ただし、炭素原子と水素原子以外の成分をあまり多く含有させると歯付プーリーとの接触面に十分なすべり性を付与することが困難となるおそれを有する。

このような点において、炭素原子と水素原子以外に含有される他の原子は、その含有量が合計で40mol%以下であることが好適である。

【0026】

なかでも、DLCにより形成される被膜(以下「DLC被膜」ともいう)をガス透過性の低い状態で形成させることができ、搬送ベルト1のアウトガスを抑制させ得る点において、炭素原子と水素原子以外の成分としてフッ素原子を導入させることが好適である。

また、DLC被膜に対して適度な柔軟性を付与し得る点においてもフッ素原子が好適である。

なお、DLC被膜にすべり性を付与させつつアウトガスの抑制を図りうる点においては、フッ素含有量を5〜40mol%のいずれかとすることが好ましく、5〜30mol%のいずれかとすることがより好ましく、10〜20mol%のいずれかとすることが特に好ましい。

【0027】

また、歯部2に被覆されるDLC被膜の厚みも、特に限定されるものではないが、厚みが薄過ぎる場合には、十分なすべり性を付与することが困難となるおそれを有し、厚過ぎる場合には、それ以上すべり性の向上を期待できなくなるばかりでなく表面硬度が内部の硬度に比べて高くなりすぎて、ベルト走行時にDLC被膜に割れを発生させるおそれを有する。

このDLC被膜の厚みは、搬送ベルト1からの粉塵の発生をより確実に抑制させる点からは、通常、0.1〜20μmのいずれかの厚みとされ、0.8〜10μmのいずれかとされることが好ましく、1.0〜8.0μmのいずれかとされることが特に好ましく、3.0〜8.0μmのいずれかとされることが最も好ましい。

【0028】

さらに、歯部2の表面にDLC被膜を形成させることにより、歯付プーリーとの摩擦などによって生じる騒音を低減させるという効果も奏する。

この騒音抑制の観点からは、DLC被膜の厚みは、0.1〜10μmのいずれかとされることが好ましく、1.0〜10μmのいずれかとされることが特に好ましく、3.0〜8.0μmのいずれかとされることが最も好ましい。

【0029】

したがって、フッ素を10〜20mol%の含有量で含むDLCを3.0〜8.0μmのいずれかの厚みで被覆することにより、粉塵の発生が抑制されるとともに騒音の発生も抑制され、アウトガスが低減された搬送ベルトとすることができる。

なお、このDLC被膜の厚みについては、例えば、被膜の厚みが数mm〜数cmとなるような倍率を選定して、走査型電子顕微鏡または透過型電子顕微鏡を用いて断面観察を実施し、任意に10箇所程度の厚み測定を実施し、その算術平均を実施して求めることができる。

なお、例えば、後述するプラズマイオン注入法によりDLC被膜を形成させることによりダイヤモンドライクカーボンの成分が弾性体に侵入している領域(イオン注入領域)が形成されている場合などにおいては、通常、その領域を除外して厚み測定を実施する。

【0030】

また、前記抗張体3は、特に限定されるものではなく、スチールコードなどの金属コードや、ポリエステルコードやポリアミドコードなどのポリマーコードなど一般に搬送ベルトに用いられている抗張体を本実施形態の搬送ベルト1にも採用しうる。

【0031】

本実施形態の搬送ベルト1は、例えば、前記ポリオールと前記ポリイソシアネートとを予め反応させて、末端イソシアネート基のプレポリマーを調製し、歯部などの形状が形成されている型に予め抗張体をセットして、該型に前記プレポリマーを硬化剤などと共に注入して硬化させ、型から取り外した後に、歯部が形成されている面にDLCを被覆させることにより形成させることができる。

【0032】

この歯部2の表面へのDLCの被覆方法(DLC被膜形成方法)は、従来公知の高周波プラズマCVD(Chemical Vapor Deposition)法、フィラメント型CVD法、非平衡マグネトロンスパッタリング法、プラズマイオン注入法などを採用し得る。

なかでも、プラズマイオン注入法は、DLC被膜の下地にイオンが注入されて下地材の表面近傍にイオン注入層が形成されることから他のDLC被膜形成方法に比べてDLC被膜の剥離強度を向上させやすい。

したがって、本実施形態の搬送ベルト1のように下地となる歯部2が弾性体により形成されており、その硬度が被覆されるDLC被膜の硬度と大きく異なっていることからDLC被膜の剥離が生じてしまいやすい製品に対して好適な成膜方法であるといえる。

【0033】

このプラズマイオン注入法の中でも、特に、炭素や水素などの正イオンを含むプラズマを発生させた状態で、DLC被膜を形成させる対象物(以下「被加工体」ともいう)に対して正のパルス電圧を印加し、引き続き負のパルス電圧を印加することで前記正イオンを被加工体に注入させてイオン注入層を形成しつつDLC被膜を形成させる方法が特に好適である。

【0034】

このような正負パルス電圧を印加してDLC被膜を形成させる方法について、図3を参照しつつさらに詳しく説明する。

図3は、本実施形態の搬送ベルト1の製造に用いるのに好適なプラズマイオン注入成膜装置の概略図であり、図中の100は、DLC被膜が施される前の搬送ベルト1x(以下「半製品1x」ともいう)が収容され、該半製品1xにDLC被膜を形成させるための真空チャンバーである。

図中の110は、前記真空チャンバー100内に設置され、その外周面に前記半製品1xを装着させるための電極ドラムである。

図中200は、前記半製品1xに対して正負パルス電圧を印加すべく前記電極ドラム110に対して電気的に接続されている正負パルス電圧印加ラインである。

図中300は、真空チャンバー100内にダイヤモンドライクカーボンの形成原料となる原料ガスをプラズマ状態にさせるべく設けられたプラズマ励起用アンテナである。

図中400は、前記半製品1xの周囲に高密度のプラズマ及び高濃度のラジカルを発生させるべく半製品1xとプラズマ励起用アンテナ300との間に設けられ、しかも、半製品1xに接触しないように僅かに離間した位置に配された高電圧パルス印加電極である。

図中500は、前記高電圧パルス印加電極400に高電圧の負のパルス電圧を印加するための高電圧パルス印加ラインである。

【0035】

このようなプラズマイオン注入成膜装置を用いてDLC被膜を半製品1x上に形成させて搬送ベルトを完成させるには、例えば、前記電極ドラム110に正負パルス電圧印加ライン200を接続した状態で、歯部形成面が外向きとなるように半製品1xを装着して、該真空チャンバー100内に収容させ、DLC被膜を形成させる表面に対するクリーニング処理工程を行った後に、DLC被膜形成工程を行う方法を採用しうる。

【0036】

このクリーニング処理工程は、真空チャンバー100の内部が、例えば0.01Pa以下の高真空となるように排気を行った後、水素ガスとアルゴンガスとの混合ガス(例えば、水素ガス/アルゴンガス=20/80の比率で混合された混合ガス)を導入して真空チャンバー100内の圧力が0.1〜1.0Pa程度となるように調整し、周波数が数MHz〜数十MHz、出力が0.1kW〜数kW、持続時間が数マイクロ秒〜100マイクロ秒のラジオ波(RF)をプラズマ励起用アンテナ300に印加して放電プラズマを励起させ、その直後に高電圧パルス印加用電極400に10kV〜30kV程度の高電圧パルスを印加して半製品1xの表面に高密度プラズマを発生させるとともに、電極ドラム110に数kV程度の負のパルス電圧を印加して実施することができる。

【0037】

また、DLC被膜形成工程は、前記クリーニング工程後、真空チャンバー100の内部を再び圧力が0.01Pa以下となるように排気を実施した後、原料ガスを導入して実施されうる。

なお、この原料ガスとしては、特に限定されるものではなく、例えば、アセチレン、メタン、エタン、ベンゼン、トルエンなどの炭化水素系ガスや、二フッ化炭素、四フッ化炭素、フッ化アルゴンなどのフッ素含有ガスなどを単独または複数混合して用いることができる。

そして、この原料ガスを導入させた状態で真空チャンバー100の内部の圧力を0.5〜1Pa程度に保持して、プラズマ励起用アンテナ300によって原料ガスをプラズマ状態にさせるとともに、高電圧パルス印加電極400によって前記半製品1xの周囲に高密度のプラズマ及び高濃度のラジカルを発生させつつ正負パルス電圧印加ライン200で電極ドラム110に正負パルス電圧を印加することにより炭素、水素、フッ素などの原料ガスに含有されている成分による正イオンを高エネルギーで歯部に注入させるとともに歯部の表面にDLC被膜を形成させることができる。

【0038】

なお、このときの高電圧パルス印加電極400には、例えば、高電圧パルス印加ライン500によって、高電圧パルスとしてパルス波高が5kV〜30kV程度(例えば、15kV)、パルス幅が1マイクロ秒〜数十マイクロ秒(例えば、10マイクロ秒)の負のパルス電圧を印加させることで高密度のプラズマを発生させうる。

【0039】

また、電極ドラム110に対しては、例えば、正負パルス電圧印加ライン200によって、パルス波高が1kV〜5kV(例えば、2kV)、パルス幅1マイクロ秒〜数十マイクロ秒(例えば、10マイクロ秒)の正のパルス電圧を印加した後、瞬時に反転するパルス波高が1kV〜5kV(例えば、2kV)、パルス幅が1マイクロ秒〜数十マイクロ秒(例えば、10マイクロ秒)の負のパルス電圧を印加し、この一対の正負パルス電圧を繰り返し周期1ミリ秒程度で所定の時間印加することで均質で剥離強度の高いDLC被膜を歯部の表面に形成させうる。

なお、正負パルス電圧の印加については、正パルス電圧と、負パルス電圧とをそれぞれ所定の間隔を設けて繰り返し印加させる方法や、一波長分の正弦波パルス電圧を所定間隔を設けて繰り返し印加させる方法を採用することができる。

【0040】

DLC被膜を形成させる被加工体に、正のパルス電圧に引き続き負のパルス電圧を印加してDLC被膜を形成させる方法は、特に、本実施形態の搬送ベルトのごとく体積抵抗率が比較的高い材質のものの表面にDLC被膜を成膜する場合に有効である。

例えば、搬送ベルト1の歯部2の形成に用いられるポリウレタンなどの弾性体は、通常、体積抵抗率が1010Ω・cm以上の絶縁体であることから正のパルス電圧を印加することで歯部の表面近傍のプラズマから電子を加速させた状態で歯部内部に入射させることができ表面を負帯電させることができる。

そして、引き続いて実施される負のパルス電圧の印加によって、歯部の表面近傍のプラズマから正イオンが、加速されて歯部の内部に入射することとなる。

したがって、正負パルス電圧対を印加することによって、はじめの正のパルス電圧の印加時に歯部の表面に生じた負帯電の分だけ大きなエネルギーで正イオンを歯部に注入させることができる。

このことにより、他のDLC成膜形成方法に比べて歯部が低温となる状態でDLC被膜を形成させることができ、DLC被膜形成時と搬送装置内での使用時との温度差を減少させることができる。

すなわち、熱による膨張、収縮が抑制されることとなり、DLC被膜にシワなどが形成されてすべり性が低下したり、騒音の抑制効果が低下したりするおそれを抑制させ得る。

しかも、正負パルス電圧対を印加することにより、負パルス電圧のみを印加する場合に比べて局所的な電荷の偏りを防止することができ均質なDLC被膜を形成させうる。

【0041】

このような搬送ベルトを歯付プーリーと組み合わせて用いることにより、搬送装置をクリーンルーム、特に、粉塵の発生防止が強く求められているクラス5以上に清浄なるクラスのクリーンルームにおいて好適に用いうる。

なお、本実施形態においては、搬送ベルトの内周面全面にDLCを被覆する場合を例示しているが、歯部のみの表面や、歯部の一部の表面にのみDLCを被覆する場合も本発明の意図する範囲である。

また、本実施形態の搬送ベルトには、本発明の効果を損ねない範囲において、従来、公知の技術を採用して種々の改良を加えることができる。

例えば、歯付プーリーと接触する歯部形成側の表面に、ゴム引きされた帆布を設け、さらに、この帆布の表面にDLC被膜を形成させることも可能である。

【0042】

(第二の実施形態)

図2は、伝動装置に用いられる伝動ベルト(歯付ベルト)の斜視図であり、図中の符号10は、伝動ベルトを表している。

該伝動ベルト10は、駆動プーリーと従動プーリーとを含む複数のプーリー間に掛け渡されて用いられるべくゴム組成物が用いられて無端状に形成されている。

しかも、外周面に複数の歯部が形成された歯付プーリー(図示せず)に掛け渡されて用いられるべく、該歯付プーリーと当接される側(図2では下面側)に弾性体により形成されている複数の歯部が設けられており、該歯部と歯付プーリーの歯部を噛み合わせた状態で伝動装置に用いられる。

図中の20は、前記伝動ベルト10に形成された歯部であり、該歯部20はその表面に設けられた歯布21と該歯布21の内側に設けられた歯ゴム22とにより構成されている。

【0043】

本実施形態の伝動ベルト10には、第一の実施形態において例示した搬送ベルトと同様に、歯部20が複数形成されており、これら複数の歯部20が伝動ベルト10の長手方向(周方向)に略等間隔となるように配置されている。

また、複数の歯部20は、略同一形状に形成されており、側面視断面が、伝動ベルト10の内周側に向かって狭幅となる台形となるように形成されている。

そして、それぞれの歯部20は、この台形の断面形状がベルト幅方向に一定となるように形成されている。

すなわち、本実施形態の伝動ベルト10における歯部20は、第一の実施形態において例示した搬送ベルト1と同様に、伝動ベルト10の幅方向に沿って延在するように備えられている。

【0044】

また、図中の符号30は、本実施形態の伝動ベルト10に抗張力を付与すべく伝動ベルト10の厚み方向中央部分に埋設されて配されている抗張体である。

該抗張体3は、特に限定されるものではなく、スチールコードなどの金属コードや、ポリエステルコードやポリアミドコードなどのポリマーコードなどを用いうる。

【0045】

さらに、図中の符号40は、本実施形態の伝動ベルト10の歯部20が形成されていない側を構成する背ゴムを示しており、該背ゴム40と前記歯ゴム22とは、前記抗張体40によって画定された状態となって伝動ベルト10に備えられている。

【0046】

本実施形態の伝動ベルト10においては、前記背ゴム40および歯ゴム22を同じゴム組成物によって形成されていることができ、例えば、水素化ニトリルゴム(HNBR)をベースポリマーとするゴム組成物により形成させることができる。。

また、前記歯布21には、ポリアミド繊維などによる織布にレゾルシン・ホルマリン・ラテックス(RFL)処理がされて、さらに、ゴム糊によってゴム引きがなされたものなどを用いうる。

【0047】

そして、前記歯布21の表面には、ダイヤモンドライクカーボン(DLC)が被覆されている。

このDLCの被膜形成方法などは、第一の実施形態に例示の搬送ベルト1の場合と同様の方法を採用することができる。

なお、通常、歯付ベルトが伝動ベルトとして用いられる場合に、歯付プーリーの歯部と該伝動ベルトの歯部との噛合箇所に発生する力が搬送ベルトとして用いられる場合よりも大きいことから搬送ベルトの歯部に比べて伝動ベルトの歯部は硬度が高い状態で形成される。

したがって、DLC被膜の厚みを厚くしても、搬送ベルトに比べてDLC被膜に割れが発生するおそれが低く、割れの発生を抑制しつつ粉塵の発生をより確実に防止し得る点において、伝動ベルトの歯部に形成するDLC被膜の厚みは、搬送ベルトの歯部の表面に被覆されるDLCの厚みよりも厚くすることが好ましい。

より具体的には、本実施形態の伝動ベルト10におけるDLC被膜の厚みは、10〜100μmとされることが好ましい。

特に、ゴム引きされたポリアミド織布上にDLC被膜を30〜50μmのいずれかの厚みとなるように形成させた場合には、耐摩耗性(粉塵防止の効果)に優れるとともに、ベルト走行時における騒音の発生防止に優れた効果が発揮されうる。

【0048】

本実施形態の伝動ベルト10においても、第一の実施形態の搬送ベルトと同様に、従来公知の各種の改良を、本発明の効果を損ねない範囲において実施することができる。

また、伝動ベルトの内周面全面にDLCを被覆することなく、歯部のみの表面や、歯部の一部の表面にのみDLCを被覆し得る点も第一の実施形態と同様である。

なお、伝動ベルトにおいては、歯部の付け根部(図2中の矢印「A」にて示す箇所)において大きな摩擦力が発生することから、少なくとも当該箇所にはDLC被膜を設けることが好ましい。

【実施例】

【0049】

次に実施例を挙げて本発明をさらに詳しく説明するが、本発明はこれらに限定されるものではない。

(歯付ベルトの作製)

(歯付ベルトA)

通常のゴムベルト製造方法によって歯付ベルトを作製し歯付ベルトAとした。

より詳しくは、クロロプレンゴムモノマーおよび硫黄を反応容器に投入し、乳化剤(ロジン酸カリウム)、重合開始剤(過硫酸カリウム)をさらに反応容器に投入して重合反応を開始させ、該重合開始後に可塑剤(テトラチウラムジスルフィド)を加えて20時間可塑化を進行させた。

その後、ポリアミド短繊維をクロロプレンモノマー100重量部に対して20重量部配合して得られたゴム組成物を用いて心線が接着埋設された“歯付ベルトA”を作製した。

【0050】

(歯付ベルトB)

ガラスストランド(セントラル硝子社製、商品名「ECG150」)を2本引き揃えて下記に示す調整方法により調整したブロックドイソシアネート−RFL混合接着剤処理液に5秒間浸漬させた後に220℃×90秒の熱処理を実施した。

なお、このときのガラスストランドへの接着剤付着割合〔(熱処理後のガラスストランド単位長さ重量−初期ガラスストランドの単位長さ重量)/熱処理後のガラスストランド単位長さ重量×100%〕は、25%であった。

この熱処理されて接着剤が担持されたガラスストランドを16Z/10cmで下撚りし、該下撚りしたものを3本あわせて16S/10cm上撚りしてガラスコードを作製した。

次いで、エポキシ樹脂とアミン系硬化剤とを有機溶剤中に分散させた処理液にこのガラスコードを浸漬させ、乾燥を実施してエポキシ樹脂を表面担持させ歯付ベルトB用の心線を作製した。

なお、このときのガラスコードへのエポキシ樹脂付着割合〔(乾燥後のガラスコード単位長さ重量−初期ガラスコードの単位長さ重量)/乾燥後のガラスコード単位長さ重量×100%〕は、4%であった。

この心線を、歯付ベルトの歯部に相当する歯型溝を軸方向に複数条延在させた外周面を有する円筒状の内型にスパイラルに巻回し、さらに、該内型よりも歯付ベルトの厚み分径大な内径を有する外型を同心状にセットして、この内型と外型との間に注型用ウレタンエラストマーを負圧条件下で注入、脱泡した後に加熱硬化を実施して“歯付ベルトB”を作製した。

【0051】

(ブロックドイソシアネート−RFL混合接着剤処理液の調整)

ブロックドイソシアネート−RFL混合接着剤処理液は、ポリメチレンポリフエニルイソシアネート(日本ポリウレタン工業社製、商品名「ミリオネートMR」)のε−カプロラクタムブロック体水分散液(水79部にメチルセルローズ0.6部、ソジウムレキルスルホネート0.3部、ポリエチレングリコールモノラウリレート0.1部及びε−カプロラクタムブロックポリメチレンポリフエニルイソシアネート20部を加えボールミルで24時間粉砕分散して調整したもの)400部と、レゾルシン5.7部と37%ホルマリン水溶液6.3部と10%苛性ソーダ水溶液3部とを水185.7部に加え、30℃で6時間熟成後にブタジエン−スチレン−ビニルピリジンラテックス(固型分41%)(日本ゼオン社製、商品名「ニツポール2518FS)175.7部及び水23.6部を加わえて得たRFL液600部とを混合して調整した。

【0052】

(歯付ベルトC)

プレポリマー(武田薬品工業社製、商品名「タケネートL−2688」)100重量部を80℃に調整してプレポリマー側の液状混合原料を作製した。

また硬化剤としてMOCA(イハラケミカル社製、商品名「キュアミンMT」)11重量部、可塑剤としてジ−(2−エチルヘキシル)アジペート(三建化工社製、商品名「DOA」)10重量部及び反応促進剤としてオレイン酸(新日本理化社製、商品名「オレイン酸D−100」)1重量部を混合し、温度を110℃に調整して硬化剤側の液状混合原料を作製した。

一方、歯付ベルトの歯部に相当する歯型溝を軸方向に複数条延在させた外周面を有し、120℃に調節された円筒状の内型と、100℃に調節した円筒状の外型とを同心状に型組して1組の金型を用意した。

かかる、内型の外周面には型組前にロープ状の抗張体をスパイラルに巻き付けておき、型組後に、内型と外型との間に硬化剤側の液状混合原料とプレポリマー側の液状混合原料とを撹拌、混合したものを注入し、その後、外型の温度に合わせた100℃の加熱炉内で40分間加熱硬化させることで“歯付ベルトC”を作製した。

【0053】

(実施例1〜30、比較例1〜3)

歯付ベルトA、歯付ベルトB、歯付ベルトCをそれぞれ比較例1、比較例2、比較例3として各評価を実施した。

歯付ベルトA、歯付ベルトB、歯付ベルトCの歯部形成面に対して、それぞれ表1に示す厚みでDLC被膜を形成させて実施例1〜26とした。

なお、この実施例1〜26の歯付ベルトに対するDLC被膜の形成はプラズマアシスト社製のプラズマベースイオン注入・成膜装置を用いて炭素と水素以外の成分を原料ガスに用いることなく実施した。

フッ素が、表2の含有量となるように原料ガスの調整を実施した以外は、実施例1と同様にして実施例27〜30の歯付ベルトを作製した。

【0054】

【表1】

【0055】

【表2】

【0056】

(評価)

(発塵量)

各実施例、比較例の歯付ベルトを駆動プーリーと従動プーリー(無負荷)とに軸荷重40kgfとなるようにして掛け渡し、駆動プーリーを200rpmで回転させた際の発塵量をJIS B 9920ならびに9926に準拠して測定を実施した。

結果を、図4に示す。

なお、図4における凡例の内、“●”は、歯付ベルトAを基体としている実施例、比較例の結果を表しており、“△”は、歯付ベルトBを基体としている実施例、比較例の結果を表しており、“×”は、歯付ベルトCを基体としている実施例、比較例の結果を表している。

すなわち、Y軸上(DLC厚み“0”)の凡例がそれぞれ比較例1〜3の評価結果を表している。

【0057】

この図4の結果からも、歯部にDLCを被覆することで(特に0.1μm以上の厚みで被覆することで)歯付ベルトあるいは、歯付ベルトが搬送ベルトや伝動ベルトとして用いられている搬送装置、伝動装置などからの粉塵の発生が大きく抑制されることがわかる。

【0058】

この図4に示されている本発明の効果は、図5に示す摩擦係数の測定結果からも確認することができる。

この図5は、歯付ベルトA(比較例1)と該歯付ベルトAにDLCを被覆した実施例1、3、8、9、13、14、および、歯付ベルトB(比較例2)と該歯付ベルトBにDLCを被覆した実施例15〜20、さらには、歯付ベルトC(比較例3)と該歯付ベルトCにDLCを被覆した実施例21〜26の歯部形成面の表面の摩擦係数を測定した結果をDLCの厚みを横軸にして示したグラフである。

なお、測定に際しては、新東科学社製の表面性測定機(商品名「トライボギア TYPE:14FW」)を用いた。

より詳しくは、歯付ベルトから切り出した直径10mmの円板状試料のDLC被膜形成面と鉄材が用いられて形成された平板面とを面接させて、該面接箇所の静止摩擦係数を求めた。

この図5からも、本発明によれば、歯部形成面に優れたすべり性が付与されており、摩耗などが抑制されていることがわかる。

【0059】

(従来例1、2)

従来用いられている歯部にゴム引きされた歯布が設けられている歯付ベルトを従来例1として評価した。

ゴム引きされていない、発塵対策品として市販の歯付ベルト(歯付ベルト)を従来例2として評価した。

【0060】

(発塵量経時変化)

従来例1、2の歯付ベルトと実施例17の歯付ベルトについて、上記“発塵量”の評価方法と同様にしてプーリーに掛け渡し、連続的に走行させて、走行開始時から定期的に発塵量を測定し、その経時変化を測定した。

結果を、図6に示す。

この図6からもわかるように、本発明の歯付ベルトは、従来用いられている歯付ベルトに比べて発塵量が大きく低減されており、しかも、その発塵量抑制効果に持続性を有していることがわかる。

すなわち、本発明の歯付ベルトは長期にわたって発塵を抑制しうるものであることがわかる。

【0061】

(その他の特性評価)

(アウトガス)

実施例10、27〜30の歯付ベルトについて、表面の硬度と、アウトガスとの測定を行った。

その結果を、DLCのフッ素含有量(mol%)を横軸としたグラフとして図7に示す。

なお、硬度の測定は、高分子計器社製のデュロメータ(アスカーゴム硬度計A型)を用いてDLC被膜形成面に対して実施した。

また、アウトガスについては、歯付ベルトをチャンバー内に収容させて、該チャンバー内を窒素ガスで置換しつつ60℃に加熱して2時間保持させ、その間に窒素ガスとともに排出されるガス成分をガスクロマトグラフ質量分析計(GC−MS)にて測定し、全ガス重量を歯付ベルトの重量で除して求めた。

この図7からも、フッ素含有量を5mol%以上とすることで、表面硬度を低減させることができ、DLC被膜に割れが生じたりするおそれを抑制しつつ、アウトガスを大きく低減させることができることがわかる。

また、フッ素を20mol%を超える量含有させても、それ以上にはアウトガスの低減が困難であることもわかる。

【0062】

(騒音)

比較例1、実施例1、2、5、8、11の歯付ベルト(幅20mm、周長1200mm、歯部形成ピッチ8mm(歯数150))を外周面に24個の歯部が設けられている歯付プーリー間に掛け渡して周回させ、その際に発生される音の大きさを騒音計で測定した。

なお、測定は、暗騒音が49.4dBAの条件下で実施した。

結果を、図8に示す。

この図8からも、本発明の歯付ベルトは、粉塵の発生抑制のみならず、騒音抑制にも有効であることがわかる。

【0063】

(歯飛び耐久性)

(歯付ベルトD)

HNBR(日本ゼオン社製、商品名「Zetpol2020」)100重量部、酸化亜鉛5重量部、ステアリン酸1重量部、老化防止剤(大内新興化学社製、商品名「ノクラックMB」)1重量部、カーボンブラック(FEF)60重量部、オイル(ADEKA社製、商品名「アデカサイザーRS107」)10重量部、オイルサルファー0.5重量部、ジクミルパーオキサイド(日油社製、商品名「パークミルD」)4重量部、共架橋剤(精工化学社製、商品名「ハイクロスM」)2重量部が含有されてなるゴム組成物を用いて、ポリビニルアルコール繊維が用いられてなる心線が埋設された歯付ベルトDを作製した。

また、一方で、ポリアミド繊維織布にRFL処理液を含浸、乾燥させた歯布(歯布1)と、RFL処理液を含浸させて乾燥させた後にゴム糊を含浸、コーティングした歯布(歯布2)とを準備した。

【0064】

(実施例31〜33、比較例4〜6)

歯付ベルトDをそのまま用いる場合を比較例4とし、ポリアミド繊維織布にRFL処理液を含浸、乾燥させた歯布(上記歯布1)を歯部形成面の表面に設けた以外は、歯付ベルトDと同様の材料を用いて歯付ベルトDと同様に形成させた歯付ベルトを比較例5とした。

また、歯部形成面の表面に、RFL処理液を含浸させて乾燥させた後にゴム糊を含浸、コーティングした歯布(上記歯布2)を設けた以外は、歯付ベルトDと同様の材料を用いて歯付ベルトDと同様に形成させた歯付ベルトを比較例6とした。

この比較例4〜6の歯付ベルトの歯部形成面に、厚みが約40μmとなるようにDLC被膜を形成させたものを実施例31〜33とした。

なお、実施例31〜33の歯付ベルトに対するDLC被膜の形成はプラズマアシスト社製のプラズマベースイオン注入・成膜装置を用いて炭素と水素以外の成分を含んだ原料ガスを用いることなく実施した。

【0065】

この実施例31〜33、比較例4〜6の歯付ベルトを、図9に示すような方法で評価した。

すなわち、歯付プーリーである駆動プーリー(図中の「P1」)と、従動プーリー(図中の「P2」)との間に歯付ベルト(図中の「B」)を掛け渡し、該掛け渡された歯付ベルトの背面に直径32mmのアイドラープーリー(図中の「P3」)を当接させて歯付ベルトに216Nの張力を作用させた。

この状態で従動プーリーに60N・mの負荷をかけつつ駆動プーリーを6000rpmで回転させて走行試験を実施した。

このような走行試験を100℃の雰囲気温度で実施して、歯部の欠損が生じるまでの時間を歯飛び耐久時間として計測した。

得られたデータを比較例6の歯飛び耐久時間を100とした場合の比率で表3に示す。

【0066】

【表3】

【0067】

この表からも、本発明によれば歯部の摩耗が抑制されていることがわかる。

【図面の簡単な説明】

【0068】

【図1】一実施形態の歯付ベルト(搬送ベルト)の断面図。

【図2】他実施形態の歯付ベルト(伝動ベルト)の斜視図。

【図3】DLC被膜形成方法を示す概略図。

【図4】DLC被膜の厚みと発塵量との関係を示すグラフ。

【図5】DLC被膜の厚みと摩擦係数との関係を示すグラフ。

【図6】DLC被膜の有無による発塵量の経時変化の違いを表すグラフ。

【図7】DLC中のフッ素含有量と歯付ベルト表面硬度ならびにアウトガスとの関係を示すグラフ。

【図8】DLC被膜の厚みと騒音との関係を示すグラフ。

【図9】歯飛び耐久性試験方法を示す概略図。

【符号の説明】

【0069】

1:歯付ベルト(搬送ベルト)、2:歯部、3:抗張体、10:歯付ベルト(伝動ベルト)、20:歯部、21:歯布、22:歯ゴム、30:抗張体、40:背ゴム

【特許請求の範囲】

【請求項1】

歯付プーリーと噛合状態で用いられるべく、ベルト長手方向に複数の歯部が形成されており、該歯部が弾性体により形成されている歯付ベルトであって、

前記歯部の表面にはダイヤモンドライクカーボンが被覆されていることを特徴とする歯付ベルト。

【請求項2】

前記歯部がポリウレタン弾性体により形成されている請求項1記載の歯付ベルト。

【請求項3】

前記ダイヤモンドライクカーボンには、炭素と水素に加えて他成分が含有されており、しかも、前記他成分の含有量が合計で40mol%以下である請求項1または2記載の歯付ベルト。

【請求項4】

前記他成分としてフッ素が含有されている請求項3記載の歯付ベルト。

【請求項5】

クラス5以上に清浄なるクラスのクリーンルームにおいて用いられる請求項1乃至4のいずれか1項に記載の歯付ベルト。

【請求項6】

帯状の部材が用いられて無端状に形成されており、少なくとも一面側に弾性体により形成されている複数の歯部が設けられている搬送ベルトと、外周面に複数の歯部が設けられている歯付プーリーとが備えられており、前記搬送ベルトの歯部と前記歯付プーリーの歯部とが噛み合わされた状態で前記搬送ベルトが前記歯付プーリーに巻き掛けられて備えられている搬送装置であって、

前記搬送ベルトの歯部の表面にはダイヤモンドライクカーボンが被覆されていることを特徴とする搬送装置。

【請求項7】

複数のプーリー間に巻き掛けられて用いられるべく無端状に形成されており、外周側または内周側の少なくとも一方に弾性体により形成されている複数の歯部が設けられている伝動ベルトと、外周面に複数の歯部が設けられている歯付プーリーとが備えられており、前記伝動ベルトの歯部と前記歯付プーリーの歯部とが噛み合わされた状態で前記伝動ベルトが前記歯付プーリーに巻き掛けられて備えられている伝動装置であって、

前記伝動ベルトの歯部の表面にはダイヤモンドライクカーボンが被覆されていることを特徴とする伝動装置。

【請求項1】

歯付プーリーと噛合状態で用いられるべく、ベルト長手方向に複数の歯部が形成されており、該歯部が弾性体により形成されている歯付ベルトであって、

前記歯部の表面にはダイヤモンドライクカーボンが被覆されていることを特徴とする歯付ベルト。

【請求項2】

前記歯部がポリウレタン弾性体により形成されている請求項1記載の歯付ベルト。

【請求項3】

前記ダイヤモンドライクカーボンには、炭素と水素に加えて他成分が含有されており、しかも、前記他成分の含有量が合計で40mol%以下である請求項1または2記載の歯付ベルト。

【請求項4】

前記他成分としてフッ素が含有されている請求項3記載の歯付ベルト。

【請求項5】

クラス5以上に清浄なるクラスのクリーンルームにおいて用いられる請求項1乃至4のいずれか1項に記載の歯付ベルト。

【請求項6】

帯状の部材が用いられて無端状に形成されており、少なくとも一面側に弾性体により形成されている複数の歯部が設けられている搬送ベルトと、外周面に複数の歯部が設けられている歯付プーリーとが備えられており、前記搬送ベルトの歯部と前記歯付プーリーの歯部とが噛み合わされた状態で前記搬送ベルトが前記歯付プーリーに巻き掛けられて備えられている搬送装置であって、

前記搬送ベルトの歯部の表面にはダイヤモンドライクカーボンが被覆されていることを特徴とする搬送装置。

【請求項7】

複数のプーリー間に巻き掛けられて用いられるべく無端状に形成されており、外周側または内周側の少なくとも一方に弾性体により形成されている複数の歯部が設けられている伝動ベルトと、外周面に複数の歯部が設けられている歯付プーリーとが備えられており、前記伝動ベルトの歯部と前記歯付プーリーの歯部とが噛み合わされた状態で前記伝動ベルトが前記歯付プーリーに巻き掛けられて備えられている伝動装置であって、

前記伝動ベルトの歯部の表面にはダイヤモンドライクカーボンが被覆されていることを特徴とする伝動装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−210011(P2009−210011A)

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願番号】特願2008−53083(P2008−53083)

【出願日】平成20年3月4日(2008.3.4)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願日】平成20年3月4日(2008.3.4)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

[ Back to top ]