歯付ベルトセットの製造方法

【課題】凸部等からなるプロファイルを有する複数の歯付ベルトにおいて、各歯付ベルトにおける各プロファイルの相対的な位置関係、並びに、凸部と各歯付ベルトに設けられたベルト歯の相対的な位置関係を精度良く位置決めすることができる一組の歯付ベルトセットの製造方法を提供することにある。

【解決手段】第1歯付ベルト1のプロファイル9を形成するプロファイル形成部31aと、第2歯付ベルト2のプロファイル19を形成するプロファイル形成部31bとが所定の相対的な位置関係で内周面に形成された外型31と内型32とを有する注型エラストマーベルト製造用金型装置30に、溶融して液状にした熱硬化性ポリウレタンエラストマーを注型した後に固化させて、ベルト成形体40を作製し、このベルト成形体40を切断して、第1歯付ベルト1及び第2歯付ベルト2からなる歯付ベルトセット3を製造する

【解決手段】第1歯付ベルト1のプロファイル9を形成するプロファイル形成部31aと、第2歯付ベルト2のプロファイル19を形成するプロファイル形成部31bとが所定の相対的な位置関係で内周面に形成された外型31と内型32とを有する注型エラストマーベルト製造用金型装置30に、溶融して液状にした熱硬化性ポリウレタンエラストマーを注型した後に固化させて、ベルト成形体40を作製し、このベルト成形体40を切断して、第1歯付ベルト1及び第2歯付ベルト2からなる歯付ベルトセット3を製造する

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の歯付ベルトからなる一組の歯付ベルトセットの製造方法に関する。

【背景技術】

【0002】

一般に、ベルト搬送において、搬送物間の間隔を均等にしたい場合や、搬送物が転がりやすいものである場合や、水平面に対する搬送方向の傾斜角が大きい場合に、ベルトの外側(背面)に搬送物を固定したり搬送物を搬送方向に押し送ったりするための凸部(や係合する凹部)を設けることがある。

【0003】

この凸部をベルトの外側に設ける手段としては、例えば、特許文献1に記載されたベルト用プロファイルのように、ベルトとは別部材のプロファイル(凸部)をベルトに装着する手法があり、具体的には、プロファイル本体と爪部とが歯付ベルトの側縁部を挟持しつつ、爪部がベルト歯に係止して、歯付ベルトにプロファイル1が装着される。また、特許文献2に記載されたポリウレタン製突起付歯付ベルトのようにベルトとプロファイル(凸部)とを一体的に形成する手法がある。

【0004】

ところで、ベルト搬送においては、複数の歯付ベルトを同期させて搬送物を搬送する場合がある。例えば、2本の歯付ベルトで搬送物を挟んで搬送させたりする場合である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−113955号公報

【特許文献2】特開2006−298644号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

このように同期回転させる歯付ベルトの外側にそれぞれ凸部を設けようとする場合、各歯付ベルトに設けられた凸部の相対的な位置関係、並びに、各歯付ベルトに設けられた凸部と各歯付ベルトに設けられたベルト歯の相対的な位置関係が正確に配置されることが重要になる。例えば、もし、2つの凸部を持った2本の歯付ベルトで搬送物を挟んで搬送する場合に、一方の歯付ベルトに設けられた2つの凸部と他方の歯付ベルトに設けられた2つの凸部との相対的な位置関係や、一方の歯付ベルトに設けられた凸部と当該歯付ベルトに設けられたベルト歯との相対的な位置関係が正規の位置関係からずれていると、2本の歯付ベルトの凸部等で搬送物をしっかりと挟むことができなかったり、搬送物を不適切な方向に傾けてしまったりして搬送精度の低下を招くことになる。

【0007】

とすると、複数の歯付ベルトを同期させて使用する歯付ベルトにおいて、歯付ベルトとは別部材の凸部を歯付ベルトに装着する手法をとった場合、それぞれの歯付ベルトに凸部を後から装着するが故に、各歯付ベルトに設けられた凸部の相対的な位置関係が正規の位置関係からずれてしまう場合がある。また、歯付ベルトと凸部とを一体的に形成する手法をとった場合でも、形状の異なる複数の歯付ベルトを別々の金型で製造した場合には金型の仕上がり加工精度により各歯付ベルトに設けられた凸部の相対的な位置関係や、各歯付ベルトに設けられた凸部と各歯付ベルトに設けられたベルト歯の相対的な位置関係が正規の位置関係からずれてしまう場合がある。

【0008】

そこで、本発明は、上記のような課題を解決するためになされたものであり、その目的は、凸部等からなるプロファイルを有する複数の歯付ベルトにおいて、各歯付ベルトにおける各プロファイルの相対的な位置関係、並びに、各歯付ベルトに設けられた凸部と各歯付ベルトに設けられたベルト歯の相対的な位置関係を精度良く位置決めすることができる一組の歯付ベルトセットの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するための第1の発明は、それぞれが、ベルト部と、当該ベルト部の腹面側にベルト長手方向に所定ピッチで並べられた複数の歯部と、前記ベルト部の背面側に設けられた所定の凹凸形状がそれぞれ異なったプロファイルとを有する複数の歯付ベルトからなる一組の歯付ベルトセットの製造方法であって、各歯付ベルトのプロファイルを形成する各プロファイル形成部同士が所定の相対的な位置関係で表面に形成された金型に、溶融又は軟化したベルト材料を注型した後に固化させてベルト成形体を作製し、前記ベルト成形体を分割して、前記複数の歯付ベルトを形成することを特徴としている。

【0010】

上記の製造方法によれば、各歯付ベルトのプロファイルを形成する各プロファイル形成部が所定の相対的な位置関係で表面に形成された金型から作製されるベルト成形体において、このベルト成形体を分割して複数の歯付ベルトからなる一組の歯付ベルトセットを製造することができる。これによれば、各歯付ベルトにおける各プロファイルの相対的な位置関係を精度良く位置決めすることができる。

【0011】

また、第2の発明は、第1の発明に係る一組の歯付ベルトセットの製造方法において、前記金型は、前記プロファイル形成部を内周面に設けた外型と、前記複数の歯部を形成する歯部形成部を外周面に設けた内型とで構成され、前記外型の前記プロファイル形成部と前記内型の前記歯部形成部とが所定の位置関係にあることを特徴としている。

【0012】

上記の製造方法によれば、外型の金型に設けられたプロファイル形成部と内型の金型に設けられた歯部形成部とが所定の位置関係を持つ金型から作製されるベルト成形体において、それを分割して複数の歯付ベルトからなる一組の歯付ベルトセットを製造することができる。これによれば、各歯付ベルトのプロファイルと歯部の位置関係が決まったうえで、各歯付ベルトの各プロファイルの相対的な位置関係を精度良く位置決めすることができる。即ち、ある歯付ベルトのプロファイルと歯部と、別の歯付ベルトのプロファイルと歯部の相対的な位置関係を精度良く位置決めすることができる。

【0013】

また、第3の発明は、第1又は第2の発明に係る一組の歯付ベルトセットの製造方法において、前記歯付ベルトの前記プロファイルは、凸形状をした凸部を少なくとも2つ有しており、前記金型の前記プロファイル形成部には、前記凸部を形成する凹部が形成されていることを特徴としている。

【0014】

上記の製造方法によれば、各歯付ベルトのプロファイルの凸部間のピッチの相対的な位置関係を精度良く位置決めすることができる。

【0015】

また、第4の発明は、第1〜第3の発明の何れかに係る一組の歯付ベルトセットの製造方法において、前記一組の歯付ベルトセットは、第1歯付ベルトと第2歯付ベルトの2つの歯付ベルトからなり、前記第1歯付ベルトと前記第2歯付ベルトとが幅方向に並んだ状態において、前記第1歯付ベルトのプロファイル及び歯部と前記第2歯付ベルトのプロファイル及び歯部とが鏡像関係にある位置関係であり、前記ベルト成形体をその幅方向中央で長手方向において分割することを特徴としている。

【0016】

上記の製造方法によれば、第1歯付ベルトのプロファイル及び歯部と第2歯付ベルトのプロファイル及び歯部とが鏡像対称関係となる一組の歯付ベルトセットを形成することができる。これによれば、対称性をもった搬送物を鏡像対称関係となる第1歯付ベルトのプロファイルと第2歯付ベルトのプロファイルとで挟持・支持等する場合、対称性をもった搬送物に対して精度良く挟持・支持等することができる。

【0017】

また、第5の発明は、第1〜第4の発明の何れかに係る一組の歯付ベルトセットの製造方法において、前記金型は、前記ベルト成形体に分割用のケガキ線を形成するケガキ線形成部を更に有し、前記ベルト成形体を分割する際に、前記分割用のケガキ線に沿って分割することを特徴としている。

【0018】

上記の製造方法によれば、ベルト成形体に分割用のケガキ線を形成することによって、ベルト成形体のどの部分を分割するのかを視覚的に明確にすることができる。これにより、ベルト成形体を正確に分割して複数の歯付ベルトからなる一組の歯付ベルトセットを形成することができる。

【発明の効果】

【0019】

凸部等からなるプロファイルを有する複数の歯付ベルトにおいて、各歯付ベルトにおける各プロファイルの相対的な位置関係を精度良く位置決めすることができる一組の歯付ベルトセットの製造方法を提供することができる。

【図面の簡単な説明】

【0020】

【図1】歯付ベルトセットを使用した搬送装置の説明図である。

【図2】第1歯付ベルト及び第2歯付ベルトの斜視図である。

【図3】注型エラストマーベルト製造用金型装置の斜視図である。

【図4】図3に示した注型エラストマーベルト製造用金型装置のX面での断面図である。

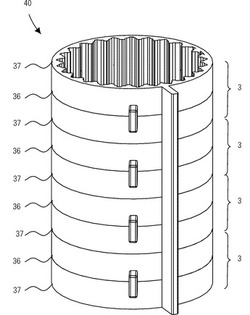

【図5】ベルト成形体の斜視図である。

【図6】第1歯付ベルト及び第2歯付ベルトの構造をもった歯付ベルトセットの斜視図である。

【発明を実施するための形態】

【0021】

(実施形態)

以下、図面を参照しつつ、本発明の実施形態を説明する。本実施形態に係る一組の歯付ベルトセット3の製造方法により製造された歯付ベルトセット3は、図1に示すように、第1歯付ベルト1及び第2歯付ベルト2からなり、この2つの第1歯付ベルト1及び第2歯付ベルト2でカセット4を挟み、第1歯付ベルト1及び第2歯付ベルト2を同期回転させることでカセット4(搬送物)を搬送するために使用される。

【0022】

先ず、図1及び図2を参照しつつ、歯付ベルトセット3の構成について説明する。次に、図2〜図6を参照しつつ、歯付ベルトセット3の製造方法を説明する。また、図1を参照しつつ、歯付ベルトセット3を使用した搬送装置20による搬送動作を説明する。図1は、歯付ベルトセット3を使用した搬送装置20の説明図である。図2は、第1歯付ベルト1及び第2歯付ベルト2の斜視図である。なお、本実施形態で搬送されるカセット4の両側面には、後述する凸部8及び凸部18が嵌合される窪みが設けられている。

【0023】

(歯付ベルトセットの構成)

図1及び図2に示すように、歯付ベルトセット3は、第1歯付ベルト1及び第2歯付ベルト2からなる。そして、第1歯付ベルト1は、ベルト部5と、ベルト部5の腹面側にベルト長手方向Nに所定ピッチで並べられた複数の歯部6と、ベルト部5の背面側に凸形状をした2つの凸部7・8が設けられることでベルト部5の背面が所定の凹凸形状をしたプロファイル9とを有している。そして、第1歯付ベルト1におけるベルト部5と、複数の歯部6と、凸部7・8とは一体形成されている。また、同様に、第2歯付ベルト2は、ベルト部15と、ベルト部15の腹面側にベルト長手方向Nに所定ピッチで並べられた複数の歯部16と、ベルト部15の背面側に凸形状をした2つの凸部17・18が設けられることでベルト部15の背面が所定の凹凸形状をしたプロファイル19とを有している。そして、第2歯付ベルト2におけるベルト部15と、複数の歯部16と、凸部17・18とは一体形成されている。

【0024】

一体形成されたベルト部5、複数の歯部6、及び、凸部7・8の材料としては、熱硬化性ポリウレタンエラストマーが使用される。熱硬化性ポリウレタンエラストマーは、1分子中にイソシアネート基を2個以上有するトリレンジイソシアネート、m−フェニレンジイソシアネート、p−フェニレンジイソシアネート、4.4´−ジフェニルメタンジイソシアネート、ヘキサメチレンジイソシアネート、ポリメチレンポリフェニルジイソシアネート等のイソシアネート化合物と、通常のヒドロキシル基末端ポリオールであるポリエステル系ポリオール、ポリエーテル系ポリオール、ポリカーボネート系ポリオールから選ばれた少なくとも一種のポリオールとからなるプレポリマーに硬化剤、可塑剤等を配合したものである。硬化剤としては、特に限定されないが、例えばエチレングリコール、1.3−プロパンジオール、1.4−ブタンジオール等のポリオール化合物、1級アミン、2級アミン、3級アミンのアミン化合物等が使用される。なお、一体形成されたベルト部15、複数の歯部16、及び、凸部17・18も同様である。

【0025】

また、ベルト部5・15の背面側には、ガラス繊維、ポリエステル繊維、アラミド繊維等からなる心線が埋設されている。

【0026】

ベルト部5の腹面側にベルト長手方向Nに所定ピッチで並べられた複数の歯部6は、プーリ21・22の外周に所定のピッチで並べられた複数の歯部と噛み合うことでより効率よく回転力を伝達する役割を果たす。ベルト部15の腹面側に並べられた複数の歯部16も同様である。

【0027】

第1歯付ベルト1におけるベルト部5の背面側に設けられた凸部7・8と第2歯付ベルト2におけるベルト部15の背面側に設けられた凸部17・18とは、第1歯付ベルト1と第2歯付ベルト2とでカセット4を挟む際に、カセット4を支持・固定するためのものである。具体的には、凸部8と凸部18とがカセット4の側面に設けられた窪みに嵌合することで支持・固定し、凸部7と凸部17とがカセット4の後部に当接することで支持・固定及びカセット4を押し出す役割を果たす。

【0028】

更に、第1歯付ベルト1におけるベルト部5の背面側に設けられた凸部7・8を含むプロファイル9及び歯部6と、第2歯付ベルト2におけるベルト部15の背面側に設けられた凸部17・18を含むプロファイル19及び歯部16とは、図2に示すように、第1歯付ベルト1と第2歯付ベルト2とが幅方向Hに並んだ状態において、互いのプロファイル9及び歯部6とプロファイル19及び歯部16とが鏡像関係にある位置関係となるように配置されている。

【0029】

なお、凸部7・8を含むプロファイル9及び歯部6と、凸部17・18を含むプロファイル19及び歯部16とは、上記鏡像関係にある位置関係だけでなく、搬送するカセット4の形状に合わせた所定の相対的な位置関係があればよい。また、凸部7・8を含むプロファイル9と凸部17・18を含むプロファイル19とはその凹凸形状がそれぞれ異なっており(同一形状ではない)、それぞれが所定の相対的な位置関係を有していればよい。例えば、プロファイル9の凸部7の位置が決まれば、凸部8だけでなく凸部17・18を含むプロファイル19の位置関係も決まる関係性を有する。

【0030】

(歯付ベルトセットの製造方法)

次に、図2〜図6を参照しつつ、歯付ベルトセット3の製造方法を説明する。本実施形態では、注型エラストマーベルト製造用金型装置30(金型)に熱硬化性ポリウレタンエラストマーを注型した後に固化させて、第1歯付ベルト1及び第2歯付ベルト2の構造をもった歯付ベルトセット3を4組分内在させたベルト成形体40を作製し、このベルト成形体40を切断して、4組の歯付ベルトセット3を製造している。以下具体的に説明する。図3は、注型エラストマーベルト製造用金型装置30の斜視図である。図4は、図3に示した注型エラストマーベルト製造用金型装置30のX面での断面図である。図5は、ベルト成形体40の斜視図である。図6は、第1歯付ベルト1及び第2歯付ベルト2の構造をもった歯付ベルトセット3の斜視図である。

【0031】

まず、歯付ベルトセット3の製造に使用する注型エラストマーベルト製造用金型装置30の構造について説明する。注型エラストマーベルト製造用金型装置30は、図3及び図4に示すように、円筒状の外型31と、この外型31へ嵌挿する円柱状の内型32からなり、外型31と内型32との間には液状の熱硬化性ポリウレタンエラストマーを充填させる空間部33を有している。

【0032】

そして、外型31の内周面には、外型31の円筒軸方向Jに沿って、第1歯付ベルト1におけるベルト部5の背面側に設けられる凸部7・8を含むプロファイル9を形成するプロファイル形成部31aと、第2歯付ベルト2におけるベルト部15の背面側に設けられる凸部17・18を含むプロファイル19を形成するプロファイル形成部31bとが交互に4組隣接して設けられている。この際、プロファイル形成部31a及びプロファイル形成部31bにおいて、凸部7及び凸部17を形成する部分が外型31の円筒軸方向Jに沿って一直線上に並んだ凹部34を形成している。また、プロファイル形成部31a及びプロファイル形成部31bにおいて、凸部8及び凸部18を形成する凹部35が外型31の円筒軸方向Jに沿って直線上に4つ設けられている。更に、図示はしないが、外型31の内周面には、外型31の内周方向に沿って、ベルト成形体40を4組の歯付ベルトセット3に分ける線37をベルト成形体40に形成する仕分線形成部39と、4組の歯付ベルトセット3をそれぞれ第1歯付ベルト1と第2歯付ベルト2とに分けるケガキ線36をベルト成形体40に形成するケガキ線形成部38とが刻設されている。なお、ケガキ線36は第1歯付ベルト1と第2歯付ベルト2とを正確に切断するためのものであり、外観上目立たない程度の高さ又は深さで設けるのが好ましいので、ケガキ線形成部38もこれに合わせた深さ又は高さで刻設されることになる。なお、図示しないが外型31の底には底板が張られている。

【0033】

なお、プロファイル形成部31a・プロファイル形成部31bの形状はベルト部5・15に設ける凸部の数及びベルト部5・15の背面の形状によって適宜変えることができる。

【0034】

また、内型32の外周面には、円筒軸方向Jに沿って、ベルト部5・15の腹面側に所定ピッチで並べられる複数の歯部6・16を形成する歯部形成部32bが凹設されている。

【0035】

上記説明した注型エラストマーベルト製造用金型装置30の外型31及び内型32において、プロファイル形成部31a及び歯部6を形成する歯部形成部32bと、プロファイル形成部31b及び歯部16を形成する歯部形成部32bとが鏡像対象関係にある位置関係となっている。

【0036】

続いて、上記で説明した注型エラストマーベルト製造用金型装置30を使用した歯付ベルトセット3の製造方法について説明する。

【0037】

先ず、前もって心線を螺旋状に巻き付けた内型32を外型31へ嵌挿する。この際、図4のI破線が示すように、外型31の凹部34の中心と内型32の歯部形成部32bの歯底32cの中心が合致するように内型32を外型31へ嵌挿する。このようにすることで、図4に示すように、第1歯付ベルト1及び第2歯付ベルト2における歯部6・16の中心線と凸部7・17の中心線を一致させることができる。

【0038】

次に、液状の熱硬化性ポリウレタンエラストマーを外型31と内型32との間に形成された空間部33に注型する。外型31に内型32を嵌挿した注型エラストマーベルト製造用金型装置30を回転させながら液状の熱硬化性ポリウレタンエラストマーを空間部33に注型する。なお、ここでは、溶融した液状の熱硬化性ポリウレタンエラストマーを使用しているが、これに限らず軟化させた熱硬化性ポリウレタンエラストマーを使用してもよい。

【0039】

そして、100℃〜120℃程度の温度条件下で所定の時間をかけて架橋させる。そして、空間部33に注型した熱硬化性ポリウレタンエラストマーが架橋により固化したら外型31と内型32とを分離し、注型エラストマーベルト製造用金型装置30からベルト成形体40を脱型する(図5参照)。なお、注型エラストマーベルト製造用金型装置30からベルト成形体40を脱型した後、常温から100度の温度条件下で所定の時間後架橋を行ってもよい。

【0040】

その後、図5に示したベルト成形体40を線37に沿って切断して、4組の第1歯付ベルト1及び第2歯付ベルト2の構造をもった歯付ベルトセット3に分けられる。そして、図6に示すように、4組に分けられた第1歯付ベルト1及び第2歯付ベルト2の構造をもった歯付ベルトセット3をケガキ線36に沿って切断して、図2に示すような第1歯付ベルト1と第2歯付ベルト2とに分けられる。この際、第1歯付ベルト1及び第2歯付ベルト2の構造をもった歯付ベルトセット3をケガキ線36に沿って切断することにより、第1歯付ベルト1及び第2歯付ベルト2の構造をもった歯付ベルトセット3を、その幅方向H中央でベルト長手方向Nにおいて鏡像対称関係となる第1歯付ベルト1と第2歯付ベルト2とに分けることができる。

【0041】

以上説明したように、上記の工程を経て4組の歯付ベルトセット3が製造される。

【0042】

(歯付ベルトセットを使用した搬送)

次に、図1を参照しつつ、歯付ベルトセット3を使用した搬送装置20による搬送動作を説明する。

【0043】

上記製造方法により製造された一組の歯付ベルトセット3は、図1に示すように、第1歯付ベルト1及び第2歯付ベルト2からなる。第1歯付ベルト1は、その外周に所定のピッチで並べられた複数の歯部を有するプーリ21及びプーリ22に掛けられて保持され、同様に第2歯付ベルト2は、その外周に所定のピッチで並べられた複数の歯部を有するプーリ23及びプーリ24に掛けられて保持される。そして、カセット4の両側面に設けられた窪みに凸部8及び凸部18を嵌合し、カセット4の後部に凸部7及び凸部17を当接することにより、第1歯付ベルト1及び第2歯付ベルト2でカセット4を挟み、第1歯付ベルト1及び第2歯付ベルト2を同期回転させることでカセット4(搬送物)を搬送することができる。

【0044】

以上に説明した第1歯付ベルト1と第2歯付ベルト2とからなる歯付ベルトセット3の製造方法では、熱硬化性ポリウレタンエラストマーを注型する注型エラストマーベルト製造用金型装置30において、第1歯付ベルト1のプロファイル9形成するプロファイル形成部31aと、第2歯付ベルト2のプロファイル19を形成するプロファイル形成部31bとが外型31に交互に隣接して配置されている。即ち、プロファイル形成部31aとプロファイル形成部31bとが相対的な位置関係で外型31の内周面に形成された注型エラストマーベルト製造用金型装置30から作製されるベルト成形体40を切断して第1歯付ベルト1及び第2歯付ベルト2からなる歯付ベルトセット3を製造している。これによれば、第1歯付ベルト1のプロファイル9と第2歯付ベルト2のプロファイル19の相対的な位置関係を精度良く位置決めすることができる。

【0045】

また、外型31の内周面に設けられた凹部34の中心と内型32の歯部形成部32bの歯底32cの中心とが合致するように内型32が外型31に嵌挿される。これによれば、第1歯付ベルト1の凸部7と歯部6の位置関係及び第2歯付ベルト2の凸部17と歯部16の位置関係が決まったうえで、プロファイル9とプロファイル19の相対的な位置関係を精度良く位置決めすることができる。即ち、第1歯付ベルト1のプロファイル9と歯部6と、第2歯付ベルト2のプロファイル19と歯部16の相対的な位置関係を精度良く位置決めすることができる。

【0046】

また、第1歯付ベルト1のプロファイル9には、凸形状をした2つの凸部7・8が形成されており、第2歯付ベルト2のプロファイル19にも、凸形状をした2つの凸部17・18が形成されている。そして、外型31のプロファイル形成部31a・31bには、凸部7・17を形成する凹部34と凸部8・18を形成する凹部35とが形成されている。これによれば、図2に示すように、第1歯付ベルト1のプロファイル9の凸部7と凸部8との間のピッチP1と、第2歯付ベルト2のプロファイル19の凸部17と凸部18との間のピッチP2とを精度良く一致させることができる。

【0047】

また、第1歯付ベルト1と第2歯付ベルト2とが幅方向Hに並んだ状態において、プロファイル9及び歯部6とプロファイル19及び歯部16とが鏡像対象関係にあり、ベルト成形体40をその幅方向H中央でベルト長手方向Nにおいて切断している。これによれば、対称性をもったカセット4を鏡像対称関係となる第1歯付ベルト1のプロファイル9と第2歯付ベルト2のプロファイル19で支持する場合、対称性をもったカセット4に対して精度良く支持することができる。

【0048】

また、外型31の内周面には、ベルト成形体40を第1歯付ベルト1と第2歯付ベルト2とに分けるケガキ線36をベルト成形体40に形成するケガキ線形成部38とが刻設されている。これにより、ベルト成形体40のどの部分を切断するのかを視覚的に明確にすることができる。

【0049】

以上、本発明の実施形態について説明したが、本発明は上述の実施の形態に限られるものではなく、特許請求の範囲に記載した限りにおいて様々に変更して実施することができるものである。

【符号の説明】

【0050】

1 第1歯付ベルト

2 第2歯付ベルト

3 歯付ベルトセット

4 カセット

5・15 ベルト部

6・16 歯部

7・8・17・18 凸部

9・19 プロファイル

30 注型エラストマーベルト製造用金型装置

31 外型

31a・31b プロファイル形成部

32 内型

32b 歯部形成部

34・35 凹部

36 ケガキ線

38 ケガキ線形成部

40 ベルト成形体

【技術分野】

【0001】

本発明は、複数の歯付ベルトからなる一組の歯付ベルトセットの製造方法に関する。

【背景技術】

【0002】

一般に、ベルト搬送において、搬送物間の間隔を均等にしたい場合や、搬送物が転がりやすいものである場合や、水平面に対する搬送方向の傾斜角が大きい場合に、ベルトの外側(背面)に搬送物を固定したり搬送物を搬送方向に押し送ったりするための凸部(や係合する凹部)を設けることがある。

【0003】

この凸部をベルトの外側に設ける手段としては、例えば、特許文献1に記載されたベルト用プロファイルのように、ベルトとは別部材のプロファイル(凸部)をベルトに装着する手法があり、具体的には、プロファイル本体と爪部とが歯付ベルトの側縁部を挟持しつつ、爪部がベルト歯に係止して、歯付ベルトにプロファイル1が装着される。また、特許文献2に記載されたポリウレタン製突起付歯付ベルトのようにベルトとプロファイル(凸部)とを一体的に形成する手法がある。

【0004】

ところで、ベルト搬送においては、複数の歯付ベルトを同期させて搬送物を搬送する場合がある。例えば、2本の歯付ベルトで搬送物を挟んで搬送させたりする場合である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−113955号公報

【特許文献2】特開2006−298644号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

このように同期回転させる歯付ベルトの外側にそれぞれ凸部を設けようとする場合、各歯付ベルトに設けられた凸部の相対的な位置関係、並びに、各歯付ベルトに設けられた凸部と各歯付ベルトに設けられたベルト歯の相対的な位置関係が正確に配置されることが重要になる。例えば、もし、2つの凸部を持った2本の歯付ベルトで搬送物を挟んで搬送する場合に、一方の歯付ベルトに設けられた2つの凸部と他方の歯付ベルトに設けられた2つの凸部との相対的な位置関係や、一方の歯付ベルトに設けられた凸部と当該歯付ベルトに設けられたベルト歯との相対的な位置関係が正規の位置関係からずれていると、2本の歯付ベルトの凸部等で搬送物をしっかりと挟むことができなかったり、搬送物を不適切な方向に傾けてしまったりして搬送精度の低下を招くことになる。

【0007】

とすると、複数の歯付ベルトを同期させて使用する歯付ベルトにおいて、歯付ベルトとは別部材の凸部を歯付ベルトに装着する手法をとった場合、それぞれの歯付ベルトに凸部を後から装着するが故に、各歯付ベルトに設けられた凸部の相対的な位置関係が正規の位置関係からずれてしまう場合がある。また、歯付ベルトと凸部とを一体的に形成する手法をとった場合でも、形状の異なる複数の歯付ベルトを別々の金型で製造した場合には金型の仕上がり加工精度により各歯付ベルトに設けられた凸部の相対的な位置関係や、各歯付ベルトに設けられた凸部と各歯付ベルトに設けられたベルト歯の相対的な位置関係が正規の位置関係からずれてしまう場合がある。

【0008】

そこで、本発明は、上記のような課題を解決するためになされたものであり、その目的は、凸部等からなるプロファイルを有する複数の歯付ベルトにおいて、各歯付ベルトにおける各プロファイルの相対的な位置関係、並びに、各歯付ベルトに設けられた凸部と各歯付ベルトに設けられたベルト歯の相対的な位置関係を精度良く位置決めすることができる一組の歯付ベルトセットの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するための第1の発明は、それぞれが、ベルト部と、当該ベルト部の腹面側にベルト長手方向に所定ピッチで並べられた複数の歯部と、前記ベルト部の背面側に設けられた所定の凹凸形状がそれぞれ異なったプロファイルとを有する複数の歯付ベルトからなる一組の歯付ベルトセットの製造方法であって、各歯付ベルトのプロファイルを形成する各プロファイル形成部同士が所定の相対的な位置関係で表面に形成された金型に、溶融又は軟化したベルト材料を注型した後に固化させてベルト成形体を作製し、前記ベルト成形体を分割して、前記複数の歯付ベルトを形成することを特徴としている。

【0010】

上記の製造方法によれば、各歯付ベルトのプロファイルを形成する各プロファイル形成部が所定の相対的な位置関係で表面に形成された金型から作製されるベルト成形体において、このベルト成形体を分割して複数の歯付ベルトからなる一組の歯付ベルトセットを製造することができる。これによれば、各歯付ベルトにおける各プロファイルの相対的な位置関係を精度良く位置決めすることができる。

【0011】

また、第2の発明は、第1の発明に係る一組の歯付ベルトセットの製造方法において、前記金型は、前記プロファイル形成部を内周面に設けた外型と、前記複数の歯部を形成する歯部形成部を外周面に設けた内型とで構成され、前記外型の前記プロファイル形成部と前記内型の前記歯部形成部とが所定の位置関係にあることを特徴としている。

【0012】

上記の製造方法によれば、外型の金型に設けられたプロファイル形成部と内型の金型に設けられた歯部形成部とが所定の位置関係を持つ金型から作製されるベルト成形体において、それを分割して複数の歯付ベルトからなる一組の歯付ベルトセットを製造することができる。これによれば、各歯付ベルトのプロファイルと歯部の位置関係が決まったうえで、各歯付ベルトの各プロファイルの相対的な位置関係を精度良く位置決めすることができる。即ち、ある歯付ベルトのプロファイルと歯部と、別の歯付ベルトのプロファイルと歯部の相対的な位置関係を精度良く位置決めすることができる。

【0013】

また、第3の発明は、第1又は第2の発明に係る一組の歯付ベルトセットの製造方法において、前記歯付ベルトの前記プロファイルは、凸形状をした凸部を少なくとも2つ有しており、前記金型の前記プロファイル形成部には、前記凸部を形成する凹部が形成されていることを特徴としている。

【0014】

上記の製造方法によれば、各歯付ベルトのプロファイルの凸部間のピッチの相対的な位置関係を精度良く位置決めすることができる。

【0015】

また、第4の発明は、第1〜第3の発明の何れかに係る一組の歯付ベルトセットの製造方法において、前記一組の歯付ベルトセットは、第1歯付ベルトと第2歯付ベルトの2つの歯付ベルトからなり、前記第1歯付ベルトと前記第2歯付ベルトとが幅方向に並んだ状態において、前記第1歯付ベルトのプロファイル及び歯部と前記第2歯付ベルトのプロファイル及び歯部とが鏡像関係にある位置関係であり、前記ベルト成形体をその幅方向中央で長手方向において分割することを特徴としている。

【0016】

上記の製造方法によれば、第1歯付ベルトのプロファイル及び歯部と第2歯付ベルトのプロファイル及び歯部とが鏡像対称関係となる一組の歯付ベルトセットを形成することができる。これによれば、対称性をもった搬送物を鏡像対称関係となる第1歯付ベルトのプロファイルと第2歯付ベルトのプロファイルとで挟持・支持等する場合、対称性をもった搬送物に対して精度良く挟持・支持等することができる。

【0017】

また、第5の発明は、第1〜第4の発明の何れかに係る一組の歯付ベルトセットの製造方法において、前記金型は、前記ベルト成形体に分割用のケガキ線を形成するケガキ線形成部を更に有し、前記ベルト成形体を分割する際に、前記分割用のケガキ線に沿って分割することを特徴としている。

【0018】

上記の製造方法によれば、ベルト成形体に分割用のケガキ線を形成することによって、ベルト成形体のどの部分を分割するのかを視覚的に明確にすることができる。これにより、ベルト成形体を正確に分割して複数の歯付ベルトからなる一組の歯付ベルトセットを形成することができる。

【発明の効果】

【0019】

凸部等からなるプロファイルを有する複数の歯付ベルトにおいて、各歯付ベルトにおける各プロファイルの相対的な位置関係を精度良く位置決めすることができる一組の歯付ベルトセットの製造方法を提供することができる。

【図面の簡単な説明】

【0020】

【図1】歯付ベルトセットを使用した搬送装置の説明図である。

【図2】第1歯付ベルト及び第2歯付ベルトの斜視図である。

【図3】注型エラストマーベルト製造用金型装置の斜視図である。

【図4】図3に示した注型エラストマーベルト製造用金型装置のX面での断面図である。

【図5】ベルト成形体の斜視図である。

【図6】第1歯付ベルト及び第2歯付ベルトの構造をもった歯付ベルトセットの斜視図である。

【発明を実施するための形態】

【0021】

(実施形態)

以下、図面を参照しつつ、本発明の実施形態を説明する。本実施形態に係る一組の歯付ベルトセット3の製造方法により製造された歯付ベルトセット3は、図1に示すように、第1歯付ベルト1及び第2歯付ベルト2からなり、この2つの第1歯付ベルト1及び第2歯付ベルト2でカセット4を挟み、第1歯付ベルト1及び第2歯付ベルト2を同期回転させることでカセット4(搬送物)を搬送するために使用される。

【0022】

先ず、図1及び図2を参照しつつ、歯付ベルトセット3の構成について説明する。次に、図2〜図6を参照しつつ、歯付ベルトセット3の製造方法を説明する。また、図1を参照しつつ、歯付ベルトセット3を使用した搬送装置20による搬送動作を説明する。図1は、歯付ベルトセット3を使用した搬送装置20の説明図である。図2は、第1歯付ベルト1及び第2歯付ベルト2の斜視図である。なお、本実施形態で搬送されるカセット4の両側面には、後述する凸部8及び凸部18が嵌合される窪みが設けられている。

【0023】

(歯付ベルトセットの構成)

図1及び図2に示すように、歯付ベルトセット3は、第1歯付ベルト1及び第2歯付ベルト2からなる。そして、第1歯付ベルト1は、ベルト部5と、ベルト部5の腹面側にベルト長手方向Nに所定ピッチで並べられた複数の歯部6と、ベルト部5の背面側に凸形状をした2つの凸部7・8が設けられることでベルト部5の背面が所定の凹凸形状をしたプロファイル9とを有している。そして、第1歯付ベルト1におけるベルト部5と、複数の歯部6と、凸部7・8とは一体形成されている。また、同様に、第2歯付ベルト2は、ベルト部15と、ベルト部15の腹面側にベルト長手方向Nに所定ピッチで並べられた複数の歯部16と、ベルト部15の背面側に凸形状をした2つの凸部17・18が設けられることでベルト部15の背面が所定の凹凸形状をしたプロファイル19とを有している。そして、第2歯付ベルト2におけるベルト部15と、複数の歯部16と、凸部17・18とは一体形成されている。

【0024】

一体形成されたベルト部5、複数の歯部6、及び、凸部7・8の材料としては、熱硬化性ポリウレタンエラストマーが使用される。熱硬化性ポリウレタンエラストマーは、1分子中にイソシアネート基を2個以上有するトリレンジイソシアネート、m−フェニレンジイソシアネート、p−フェニレンジイソシアネート、4.4´−ジフェニルメタンジイソシアネート、ヘキサメチレンジイソシアネート、ポリメチレンポリフェニルジイソシアネート等のイソシアネート化合物と、通常のヒドロキシル基末端ポリオールであるポリエステル系ポリオール、ポリエーテル系ポリオール、ポリカーボネート系ポリオールから選ばれた少なくとも一種のポリオールとからなるプレポリマーに硬化剤、可塑剤等を配合したものである。硬化剤としては、特に限定されないが、例えばエチレングリコール、1.3−プロパンジオール、1.4−ブタンジオール等のポリオール化合物、1級アミン、2級アミン、3級アミンのアミン化合物等が使用される。なお、一体形成されたベルト部15、複数の歯部16、及び、凸部17・18も同様である。

【0025】

また、ベルト部5・15の背面側には、ガラス繊維、ポリエステル繊維、アラミド繊維等からなる心線が埋設されている。

【0026】

ベルト部5の腹面側にベルト長手方向Nに所定ピッチで並べられた複数の歯部6は、プーリ21・22の外周に所定のピッチで並べられた複数の歯部と噛み合うことでより効率よく回転力を伝達する役割を果たす。ベルト部15の腹面側に並べられた複数の歯部16も同様である。

【0027】

第1歯付ベルト1におけるベルト部5の背面側に設けられた凸部7・8と第2歯付ベルト2におけるベルト部15の背面側に設けられた凸部17・18とは、第1歯付ベルト1と第2歯付ベルト2とでカセット4を挟む際に、カセット4を支持・固定するためのものである。具体的には、凸部8と凸部18とがカセット4の側面に設けられた窪みに嵌合することで支持・固定し、凸部7と凸部17とがカセット4の後部に当接することで支持・固定及びカセット4を押し出す役割を果たす。

【0028】

更に、第1歯付ベルト1におけるベルト部5の背面側に設けられた凸部7・8を含むプロファイル9及び歯部6と、第2歯付ベルト2におけるベルト部15の背面側に設けられた凸部17・18を含むプロファイル19及び歯部16とは、図2に示すように、第1歯付ベルト1と第2歯付ベルト2とが幅方向Hに並んだ状態において、互いのプロファイル9及び歯部6とプロファイル19及び歯部16とが鏡像関係にある位置関係となるように配置されている。

【0029】

なお、凸部7・8を含むプロファイル9及び歯部6と、凸部17・18を含むプロファイル19及び歯部16とは、上記鏡像関係にある位置関係だけでなく、搬送するカセット4の形状に合わせた所定の相対的な位置関係があればよい。また、凸部7・8を含むプロファイル9と凸部17・18を含むプロファイル19とはその凹凸形状がそれぞれ異なっており(同一形状ではない)、それぞれが所定の相対的な位置関係を有していればよい。例えば、プロファイル9の凸部7の位置が決まれば、凸部8だけでなく凸部17・18を含むプロファイル19の位置関係も決まる関係性を有する。

【0030】

(歯付ベルトセットの製造方法)

次に、図2〜図6を参照しつつ、歯付ベルトセット3の製造方法を説明する。本実施形態では、注型エラストマーベルト製造用金型装置30(金型)に熱硬化性ポリウレタンエラストマーを注型した後に固化させて、第1歯付ベルト1及び第2歯付ベルト2の構造をもった歯付ベルトセット3を4組分内在させたベルト成形体40を作製し、このベルト成形体40を切断して、4組の歯付ベルトセット3を製造している。以下具体的に説明する。図3は、注型エラストマーベルト製造用金型装置30の斜視図である。図4は、図3に示した注型エラストマーベルト製造用金型装置30のX面での断面図である。図5は、ベルト成形体40の斜視図である。図6は、第1歯付ベルト1及び第2歯付ベルト2の構造をもった歯付ベルトセット3の斜視図である。

【0031】

まず、歯付ベルトセット3の製造に使用する注型エラストマーベルト製造用金型装置30の構造について説明する。注型エラストマーベルト製造用金型装置30は、図3及び図4に示すように、円筒状の外型31と、この外型31へ嵌挿する円柱状の内型32からなり、外型31と内型32との間には液状の熱硬化性ポリウレタンエラストマーを充填させる空間部33を有している。

【0032】

そして、外型31の内周面には、外型31の円筒軸方向Jに沿って、第1歯付ベルト1におけるベルト部5の背面側に設けられる凸部7・8を含むプロファイル9を形成するプロファイル形成部31aと、第2歯付ベルト2におけるベルト部15の背面側に設けられる凸部17・18を含むプロファイル19を形成するプロファイル形成部31bとが交互に4組隣接して設けられている。この際、プロファイル形成部31a及びプロファイル形成部31bにおいて、凸部7及び凸部17を形成する部分が外型31の円筒軸方向Jに沿って一直線上に並んだ凹部34を形成している。また、プロファイル形成部31a及びプロファイル形成部31bにおいて、凸部8及び凸部18を形成する凹部35が外型31の円筒軸方向Jに沿って直線上に4つ設けられている。更に、図示はしないが、外型31の内周面には、外型31の内周方向に沿って、ベルト成形体40を4組の歯付ベルトセット3に分ける線37をベルト成形体40に形成する仕分線形成部39と、4組の歯付ベルトセット3をそれぞれ第1歯付ベルト1と第2歯付ベルト2とに分けるケガキ線36をベルト成形体40に形成するケガキ線形成部38とが刻設されている。なお、ケガキ線36は第1歯付ベルト1と第2歯付ベルト2とを正確に切断するためのものであり、外観上目立たない程度の高さ又は深さで設けるのが好ましいので、ケガキ線形成部38もこれに合わせた深さ又は高さで刻設されることになる。なお、図示しないが外型31の底には底板が張られている。

【0033】

なお、プロファイル形成部31a・プロファイル形成部31bの形状はベルト部5・15に設ける凸部の数及びベルト部5・15の背面の形状によって適宜変えることができる。

【0034】

また、内型32の外周面には、円筒軸方向Jに沿って、ベルト部5・15の腹面側に所定ピッチで並べられる複数の歯部6・16を形成する歯部形成部32bが凹設されている。

【0035】

上記説明した注型エラストマーベルト製造用金型装置30の外型31及び内型32において、プロファイル形成部31a及び歯部6を形成する歯部形成部32bと、プロファイル形成部31b及び歯部16を形成する歯部形成部32bとが鏡像対象関係にある位置関係となっている。

【0036】

続いて、上記で説明した注型エラストマーベルト製造用金型装置30を使用した歯付ベルトセット3の製造方法について説明する。

【0037】

先ず、前もって心線を螺旋状に巻き付けた内型32を外型31へ嵌挿する。この際、図4のI破線が示すように、外型31の凹部34の中心と内型32の歯部形成部32bの歯底32cの中心が合致するように内型32を外型31へ嵌挿する。このようにすることで、図4に示すように、第1歯付ベルト1及び第2歯付ベルト2における歯部6・16の中心線と凸部7・17の中心線を一致させることができる。

【0038】

次に、液状の熱硬化性ポリウレタンエラストマーを外型31と内型32との間に形成された空間部33に注型する。外型31に内型32を嵌挿した注型エラストマーベルト製造用金型装置30を回転させながら液状の熱硬化性ポリウレタンエラストマーを空間部33に注型する。なお、ここでは、溶融した液状の熱硬化性ポリウレタンエラストマーを使用しているが、これに限らず軟化させた熱硬化性ポリウレタンエラストマーを使用してもよい。

【0039】

そして、100℃〜120℃程度の温度条件下で所定の時間をかけて架橋させる。そして、空間部33に注型した熱硬化性ポリウレタンエラストマーが架橋により固化したら外型31と内型32とを分離し、注型エラストマーベルト製造用金型装置30からベルト成形体40を脱型する(図5参照)。なお、注型エラストマーベルト製造用金型装置30からベルト成形体40を脱型した後、常温から100度の温度条件下で所定の時間後架橋を行ってもよい。

【0040】

その後、図5に示したベルト成形体40を線37に沿って切断して、4組の第1歯付ベルト1及び第2歯付ベルト2の構造をもった歯付ベルトセット3に分けられる。そして、図6に示すように、4組に分けられた第1歯付ベルト1及び第2歯付ベルト2の構造をもった歯付ベルトセット3をケガキ線36に沿って切断して、図2に示すような第1歯付ベルト1と第2歯付ベルト2とに分けられる。この際、第1歯付ベルト1及び第2歯付ベルト2の構造をもった歯付ベルトセット3をケガキ線36に沿って切断することにより、第1歯付ベルト1及び第2歯付ベルト2の構造をもった歯付ベルトセット3を、その幅方向H中央でベルト長手方向Nにおいて鏡像対称関係となる第1歯付ベルト1と第2歯付ベルト2とに分けることができる。

【0041】

以上説明したように、上記の工程を経て4組の歯付ベルトセット3が製造される。

【0042】

(歯付ベルトセットを使用した搬送)

次に、図1を参照しつつ、歯付ベルトセット3を使用した搬送装置20による搬送動作を説明する。

【0043】

上記製造方法により製造された一組の歯付ベルトセット3は、図1に示すように、第1歯付ベルト1及び第2歯付ベルト2からなる。第1歯付ベルト1は、その外周に所定のピッチで並べられた複数の歯部を有するプーリ21及びプーリ22に掛けられて保持され、同様に第2歯付ベルト2は、その外周に所定のピッチで並べられた複数の歯部を有するプーリ23及びプーリ24に掛けられて保持される。そして、カセット4の両側面に設けられた窪みに凸部8及び凸部18を嵌合し、カセット4の後部に凸部7及び凸部17を当接することにより、第1歯付ベルト1及び第2歯付ベルト2でカセット4を挟み、第1歯付ベルト1及び第2歯付ベルト2を同期回転させることでカセット4(搬送物)を搬送することができる。

【0044】

以上に説明した第1歯付ベルト1と第2歯付ベルト2とからなる歯付ベルトセット3の製造方法では、熱硬化性ポリウレタンエラストマーを注型する注型エラストマーベルト製造用金型装置30において、第1歯付ベルト1のプロファイル9形成するプロファイル形成部31aと、第2歯付ベルト2のプロファイル19を形成するプロファイル形成部31bとが外型31に交互に隣接して配置されている。即ち、プロファイル形成部31aとプロファイル形成部31bとが相対的な位置関係で外型31の内周面に形成された注型エラストマーベルト製造用金型装置30から作製されるベルト成形体40を切断して第1歯付ベルト1及び第2歯付ベルト2からなる歯付ベルトセット3を製造している。これによれば、第1歯付ベルト1のプロファイル9と第2歯付ベルト2のプロファイル19の相対的な位置関係を精度良く位置決めすることができる。

【0045】

また、外型31の内周面に設けられた凹部34の中心と内型32の歯部形成部32bの歯底32cの中心とが合致するように内型32が外型31に嵌挿される。これによれば、第1歯付ベルト1の凸部7と歯部6の位置関係及び第2歯付ベルト2の凸部17と歯部16の位置関係が決まったうえで、プロファイル9とプロファイル19の相対的な位置関係を精度良く位置決めすることができる。即ち、第1歯付ベルト1のプロファイル9と歯部6と、第2歯付ベルト2のプロファイル19と歯部16の相対的な位置関係を精度良く位置決めすることができる。

【0046】

また、第1歯付ベルト1のプロファイル9には、凸形状をした2つの凸部7・8が形成されており、第2歯付ベルト2のプロファイル19にも、凸形状をした2つの凸部17・18が形成されている。そして、外型31のプロファイル形成部31a・31bには、凸部7・17を形成する凹部34と凸部8・18を形成する凹部35とが形成されている。これによれば、図2に示すように、第1歯付ベルト1のプロファイル9の凸部7と凸部8との間のピッチP1と、第2歯付ベルト2のプロファイル19の凸部17と凸部18との間のピッチP2とを精度良く一致させることができる。

【0047】

また、第1歯付ベルト1と第2歯付ベルト2とが幅方向Hに並んだ状態において、プロファイル9及び歯部6とプロファイル19及び歯部16とが鏡像対象関係にあり、ベルト成形体40をその幅方向H中央でベルト長手方向Nにおいて切断している。これによれば、対称性をもったカセット4を鏡像対称関係となる第1歯付ベルト1のプロファイル9と第2歯付ベルト2のプロファイル19で支持する場合、対称性をもったカセット4に対して精度良く支持することができる。

【0048】

また、外型31の内周面には、ベルト成形体40を第1歯付ベルト1と第2歯付ベルト2とに分けるケガキ線36をベルト成形体40に形成するケガキ線形成部38とが刻設されている。これにより、ベルト成形体40のどの部分を切断するのかを視覚的に明確にすることができる。

【0049】

以上、本発明の実施形態について説明したが、本発明は上述の実施の形態に限られるものではなく、特許請求の範囲に記載した限りにおいて様々に変更して実施することができるものである。

【符号の説明】

【0050】

1 第1歯付ベルト

2 第2歯付ベルト

3 歯付ベルトセット

4 カセット

5・15 ベルト部

6・16 歯部

7・8・17・18 凸部

9・19 プロファイル

30 注型エラストマーベルト製造用金型装置

31 外型

31a・31b プロファイル形成部

32 内型

32b 歯部形成部

34・35 凹部

36 ケガキ線

38 ケガキ線形成部

40 ベルト成形体

【特許請求の範囲】

【請求項1】

それぞれが、ベルト部と、当該ベルト部の腹面側にベルト長手方向に所定ピッチで並べられた複数の歯部と、前記ベルト部の背面側に設けられた所定の凹凸形状がそれぞれ異なったプロファイルとを有する複数の歯付ベルトからなる一組の歯付ベルトセットの製造方法であって、

各歯付ベルトのプロファイルを形成する各プロファイル形成部同士が所定の相対的な位置関係で表面に形成された金型に、溶融又は軟化したベルト材料を注型した後に固化させてベルト成形体を作製し、

前記ベルト成形体を分割して、前記複数の歯付ベルトを形成することを特徴とする一組の歯付ベルトセットの製造方法。

【請求項2】

前記金型は、前記プロファイル形成部を内周面に設けた外型と、前記複数の歯部を形成する歯部形成部を外周面に設けた内型とで構成され、前記外型の前記プロファイル形成部と前記内型の前記歯部形成部とが所定の位置関係にあることを特徴とする請求項1に記載の一組の歯付ベルトセットの製造方法。

【請求項3】

前記歯付ベルトの前記プロファイルは、凸形状をした凸部を少なくとも2つ有しており、

前記金型の前記プロファイル形成部には、前記凸部を形成する凹部が形成されていることを特徴とする請求項1又は2に記載の一組の歯付ベルトセットの製造方法。

【請求項4】

前記一組の歯付ベルトセットは、第1歯付ベルトと第2歯付ベルトの2つの歯付ベルトからなり、

前記第1歯付ベルトと前記第2歯付ベルトとが幅方向に並んだ状態において、前記第1歯付ベルトのプロファイル及び歯部と前記第2歯付ベルトのプロファイル及び歯部とが鏡像関係にある位置関係であり、

前記ベルト成形体をその幅方向中央で長手方向において分割することを特徴とする請求項1〜3の何れかに記載の一組の歯付ベルトセットの製造方法。

【請求項5】

前記金型は、前記ベルト成形体に分割用のケガキ線を形成するケガキ線形成部を更に有し、

前記ベルト成形体を分割する際に、前記分割用のケガキ線に沿って分割することを特徴とする請求項1〜4の何れかに記載の一組の歯付ベルトセットの製造方法。

【請求項1】

それぞれが、ベルト部と、当該ベルト部の腹面側にベルト長手方向に所定ピッチで並べられた複数の歯部と、前記ベルト部の背面側に設けられた所定の凹凸形状がそれぞれ異なったプロファイルとを有する複数の歯付ベルトからなる一組の歯付ベルトセットの製造方法であって、

各歯付ベルトのプロファイルを形成する各プロファイル形成部同士が所定の相対的な位置関係で表面に形成された金型に、溶融又は軟化したベルト材料を注型した後に固化させてベルト成形体を作製し、

前記ベルト成形体を分割して、前記複数の歯付ベルトを形成することを特徴とする一組の歯付ベルトセットの製造方法。

【請求項2】

前記金型は、前記プロファイル形成部を内周面に設けた外型と、前記複数の歯部を形成する歯部形成部を外周面に設けた内型とで構成され、前記外型の前記プロファイル形成部と前記内型の前記歯部形成部とが所定の位置関係にあることを特徴とする請求項1に記載の一組の歯付ベルトセットの製造方法。

【請求項3】

前記歯付ベルトの前記プロファイルは、凸形状をした凸部を少なくとも2つ有しており、

前記金型の前記プロファイル形成部には、前記凸部を形成する凹部が形成されていることを特徴とする請求項1又は2に記載の一組の歯付ベルトセットの製造方法。

【請求項4】

前記一組の歯付ベルトセットは、第1歯付ベルトと第2歯付ベルトの2つの歯付ベルトからなり、

前記第1歯付ベルトと前記第2歯付ベルトとが幅方向に並んだ状態において、前記第1歯付ベルトのプロファイル及び歯部と前記第2歯付ベルトのプロファイル及び歯部とが鏡像関係にある位置関係であり、

前記ベルト成形体をその幅方向中央で長手方向において分割することを特徴とする請求項1〜3の何れかに記載の一組の歯付ベルトセットの製造方法。

【請求項5】

前記金型は、前記ベルト成形体に分割用のケガキ線を形成するケガキ線形成部を更に有し、

前記ベルト成形体を分割する際に、前記分割用のケガキ線に沿って分割することを特徴とする請求項1〜4の何れかに記載の一組の歯付ベルトセットの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−207611(P2011−207611A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−78934(P2010−78934)

【出願日】平成22年3月30日(2010.3.30)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月30日(2010.3.30)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

[ Back to top ]