歯列矯正スロットライナおよびその製造方法

【課題】表面硬度がHv400以上のTi−15Mo−5Zr−3Al合金製の歯列矯正スロットライナを得る。

【解決手段】Ti−15Mo−5Zr−3Al合金で構成される帯状の板材あるいは線材を曲げ加工して断面円弧状にし、次いで、底面を圧縮してその肉を左右に押しやって角部の肉圧の減少を防止または増大させつつ曲げ加工して断面U形または凹形に形成し、さらに、上下左右のローラで加圧して最終の断面凹形に形成した後、熱処理を施すことにより、スロットライナの表面硬度をHv400以上にすることで課題解決の手段とする。

【解決手段】Ti−15Mo−5Zr−3Al合金で構成される帯状の板材あるいは線材を曲げ加工して断面円弧状にし、次いで、底面を圧縮してその肉を左右に押しやって角部の肉圧の減少を防止または増大させつつ曲げ加工して断面U形または凹形に形成し、さらに、上下左右のローラで加圧して最終の断面凹形に形成した後、熱処理を施すことにより、スロットライナの表面硬度をHv400以上にすることで課題解決の手段とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、歯列矯正治療に使用されるブラケットに結合される金属製溝部材、すなわちアーチワイヤスロットライナ(以下「歯列矯正スロットライナ」または「スロットライナ」という)およびその製造方法に関する。

【背景技術】

【0002】

歯列矯正治療とは、歯並びをきれいに整える治療であり、歯のそれぞれにブラケットを貼り付け、各ブラケットの溝部(スロット)に、断面丸形あるいは断面四角形のアーチワイヤを嵌め、このアーチワイヤに長い期間張力を付与することにより、歯並びを徐々に整えていく治療である。

【0003】

上記ブラケットは、通常プラスチック製であり、そのスロットは直接アーチワイヤを通してアーチワイヤ(ステンレス製)に長い期間張力を付与するとブラケットのスロットが磨耗してアーチワイヤが徐々に緩んで治療効果が低下する。そこで、スロットに断面凹状の金属製の部材、すなわちスロットライナを嵌めてブラケットのスロットの磨耗を防止している。

【0004】

一般に、上述のスロットライナには、ステンレス鋼(例えばSUS316L)や金合金等の貴金属類が使用されている。

しかし、ステンレス鋼には、Niなどの毒性元素が含有されているため、生体アレルギーの原因となるという問題点があり、また、金などの貴金属では十分な強度が得られず、治療時にスロットが変形してしまい、治療に必要な安定した固定状態を保つことが難しいという問題点がある。

これらの問題点を解決すべく、例えば特許文献1に記載されているような、Ti系合金を材料としたスロットライナが従来提案されている。

【特許文献1】特公昭60−28503号公報

【0005】

Ti系合金は硬度が高いので、加工が難しく、したがって、製造コストが高くなるという欠点がある。

本発明者らは、先に、Ti系合金を材料としたスロットライナの安価な製造方法を発明した(特願2004−021745号)。

【0006】

ここで、特願2004−021745号の発明について、説明する。

図1、図2において、符号「W」はTi系合金製のワ−クを示しており、ここに示す例では、素材は幅2.0mm,厚さ0.4mmの細長い帯状の線材(ワーク)である。そして、これが、最終工程により、幅1.0mm,高さ1.0mm,溝幅0.4mm,溝深さ0.7mmの断面凹形条材W7に成形される。以下その工程を説明する。

【0007】

第1工程(パス1)において、ワーク当圧面11が円弧状凹面に形成された第1下ローラ1と、ワーク当圧面12が第1下ローラ1のワーク当圧面11の円弧状凹面の曲率半径とほぼ同一の曲率半径の円弧状凸部に形成された第1上ローラ1aとで、平板状の素材が、符号W1で示すような、すこし湾曲された断面形状に曲げ加工される。

【0008】

第2工程(パス2)において、ワーク当圧面21がその曲率半径をパス1の円弧状凹面よりも小さい円弧状凹面に形成された第2下ローラ2と、ワーク当圧面22が第2下ローラ2のワーク当圧面21の円弧状凹面の曲率半径とほぼ同一の曲率半径の円弧状凸部に形

成された第2上ローラ2aとで、第1工程(パス1)において曲げ加工された被加工物(ワーク)が、符号W2で示すような、さらに湾曲された断面形状に曲げ加工される。

【0009】

第3工程(パス3)において、ワーク当圧面31がその曲率半径をパス2の円弧状凹面よりも小さい円弧状凹面に形成された第3下ローラ3と、ワーク当圧面32が第3下ローラ3のワーク当圧面31の円弧状凹面の曲率半径とほぼ同一の曲率半径のU形凸部に形成された第3上ローラ3aとで、第2工程(パス2)において曲げ加工されたワークが、符号W3で示すようなさらに湾曲された断面形状に曲げ加工される。

【0010】

第4工程(パス4)において、ワーク当圧面41がその曲率半径をパス3の円弧状凹面よりも小さいU形溝に形成された第4下ローラ4と、ワーク当圧面42が第4下ローラ4のワーク当圧面41のU形溝の曲率半径とほぼ同一の曲率半径のU形凸部に形成された第4上ローラ4aとで、第3工程(パス3)において曲げ加工されたワークが、符号W4で示すような、断面がほぼ半円形状となる形状に曲げ加工される。

【0011】

第5工程(パス5)において、ワーク当圧面51がパス4における第4下ローラ4のワーク当圧面41のU形溝よりも幅狭のU形溝に形成された第5下ローラ5と、ワーク当圧面52がパス4におけるワーク当圧面42のU形凸部よりも幅狭のU形凸部に形成された第5下ローラ5aとで、第4工程(パス4)において曲げ加工されたワークが、符号W5で示すような、断面が、曲率半径がパス4の場合よりもさらに小さな半円形状となる形状に曲げ加工される。

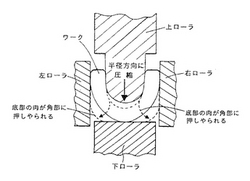

パス3〜パス5では、ワークはW3〜W5と徐々に曲げ加工されるとともに、中央部の肉厚が圧縮される(特に図2参照)。

【0012】

さらに、第6工程(パス6)において、ワーク当圧面61が平面状の第6下ローラ6と、ワーク当圧面62がパス5よりも幅狭のU形凸部に形成された第6上ローラ6aと、第6下ローラ6のワーク当圧面61に対して直角な平面を備えた左右ローラ6c、6dとで、第5工程(パス5)において曲げ加工されたワークが、符号W6で示すような、外側の三面が直線状で内側にU形溝を有する断面形状の条材にローラ加工される。

【0013】

さらに第7工程(パス7)において、ワーク当圧面71が平面状の第7下ローラ7と、ワーク当圧面が互いに直角な3つのワーク当圧面7e、7f、7gを備えパス6における第6上ローラ6aよりも幅狭の凸部に形成された第7上ローラ7aと、第7上ローラ7aの各ワーク当圧面7f、7gに対して直角な平面を備えた左右ローラ7c、7dとで、第6工程(パス6)において曲げ加工されたワークが、符号W7に示すような、外側の三面が直線状で内側に角形溝を有する断面形状の条材にローラ加形状にローラ加工される。

そしてこのような工程で製造されたワークW7を所定の長さに切断して、Ti系合金のスロットライナを得る。

【発明の開示】

【発明が解決しようとする課題】

【0014】

上述のTi系合金のスロットライナの製造方法は、細長い条材をローラ曲げによって冷間加工するものであるから、設備費が廉価であり、また製造が容易なため、低コストでのTi系合金のスロットライナの製造が可能であるという長所を有するものの、この方法で製造されたスロットライナはその表面硬度がやや低く、治療に必要な十分な表面強度、つまり理想とする表面強度を有していない、という課題がある。

本発明は、このような課題を解決しようとするものである。

【課題を解決するための手段】

【0015】

本発明は、Ti−15Mo−5Zr−3Al合金で構成される歯列矯正スロットライナであって、同歯列矯正スロットライナの表面硬度をHv400以上とすることにより、課題解決の手段としている。

【0016】

Ti−15Mo−5Zr−3Al合金製の歯列矯正スロットライナの表面硬度をHv400にしたので、ステンレス鋼製のスロットライナ以上の、治療に必要と考えられる理想的な強度のスロットライナを得ることができる。

【0017】

また、Ti−15Mo−5Zr−3Al合金で構成される帯状の板材あるいは線材を曲げ加工して断面円弧状にし、次いで、底面を圧縮してその肉を左右に押しやって角部の肉圧の減少を防止または増大させつつ曲げ加工して断面U形または凹形に形成し、さらに、上下左右のロ−ラで加圧して最終の断面凹形に形成した後、熱処理を施すことにより、スロットライナの表面硬度をHv400以上にすることで課題解決の手段としている。

【0018】

熱処理よりも前の工程は細長い条材をローラ曲げによって冷間加工するものであるから、設備費が廉価であり、この工程により製造された部材(ワーク)を熱処理することで、Hv400以上の表面硬度を有するスロットライナが得られるので、製造コストを廉価に保ちながら表面硬度の高いスロットライナを得ることができる。

【0019】

さらに、熱処理を、上記最終の断面凹形に形成されたワークを、690°C〜710°C(好ましくは700°C)の不活性ガス雰囲気下で5〜20分間(好ましくは10分間程度)保持する真直矯正工程(線くせを除去するための工程)と、同真直矯正工程を経たワークを500°Cの不活性ガス雰囲気下で1時間以上保持する時効処理(析出硬化処理)工程とで構成し、または上記ワークを、640°C〜660°Cの不活性ガス雰囲気下で5〜20分間(好ましくは10分間程度)保持する真直矯正工程(線くせを除去するための工程)と、同真直矯正工程を経たワークを500°Cの不活性ガス雰囲気下で2時間以上保持する時効処理(析出硬化処理)工程とで構成して課題解決の手段としている。

【0020】

冷間加工後に「真直矯正工程」および「時効処理工程」からなる熱処理工程を追加するだけで、従来製造上の問題で使用が困難であると考えられていたTi系合金のスロットライナの製造が可能となった。また、「真直矯正工程」および「時効処理工程」はいずれも金属加工技術においては一般的な技術であるから、このような熱処理工程を追加するための格別な装置を更めて設置する必要はなく、したがって、スロットライナの製造コストの点でも有利である。

【発明の効果】

【0021】

本発明によれば、ステンレス鋼製のスロットライナ以上の、治療に必要と考えられる理想的な強度のスロットライナを得ることができる。しかもこのスロットライナは、Niなどの毒性元素を含んでいないので、生体アレルギーの発生の可能性を抑制できる。

【0022】

また、本発明では、伸線加工(機械加工)が細長い条材のローラ曲げという冷間加工であるから、設備費が廉価であり、かつ加工作業が容易なため、安価な製造コストでのスロットライナの製造が可能となる。さらにこの機械加工により製造された部材(ワーク)を「真直矯正工程」および「時効処理工程」からなる熱処理工程で熱処理することで、Hv400以上の表面硬度を有するスロットライナが得られるので、従来製造上の問題で使用が困難であると考えられていたTi系合金のスロットライナの製造が可能となった。さらに製造コストの廉価なスロットライナを得ることができる。

【発明を実施するための最良の形態】

【0023】

本発明の具体的な製造方法について、図面を参照しながら説明する。

伸線加工(機械加工)の工程は、図1、2に示す通りであり、その具体的な技術内容については、先に説明した通りである。

本発明者らは、先に説明した通りの図1に示すパス1乃至パス7により機械加工されたワークW7を所定寸法に切断してスロットライナを作成し、このスロットライナについて追加して、「真直矯正工程」および「時効処理工程」からなる熱処理を施した。

【0024】

真直矯正処理効果を確認するために、次の2条件の実験を行った。

a)ワークW7を700°Cの不活性ガス雰囲気下で10分間保持する。

b)ワークW7を650°Cの不活性ガス雰囲気下で10分間保持する。

この実験結果,次のようなことが判明した。

a)の場合、β母相は約1μm程度のサブグレイン組織となる。

b)の場合、軽圧下の冷間圧延により母相β中に不均一なすべり帯が形成されている。

このことは、700°Cはα相が析出しない高温度帯であり、650°Cは粒径の大きいα相が析出する温度帯であることによるものと推測される。実験a)において690°〜710°Cの範囲内であれば略同じ効果が得られ、また実験b)において640°〜660°Cの範囲内であれば略同じ効果が得られることが確認されている。

【0025】

次に、時効処理工程効果を確認するために、次の2条件の実験を行った。この処理は微細なα相を析出させるための処理である。

c)真直矯正処理a)の処理を行ったワークWaについて、後述のサンプルを最長8時間500°Cの不活性ガス雰囲気下でどのくらいの時間保持すればどれくらいのHv値が得ことができるかという実験である。

d)真直矯正処理b)の処理を行ったワークWbについて、後述のサンプルを最長8時間500°Cの不活性ガス雰囲気下でどのくらいの時間保持すればどれくらいのHv値が得ることができるかという実験である。

こられの実験により次のようなことが判明した。

c)の場合、約1時間の時効処理で400Hvの硬度を得ることができた。このことは、700°Cという温度が「溶体化」温度に近似する温度であるため、700°Cにおける真直矯正工程では、「回復」工程を兼ねることとなり、すべり帯がほぼ全て除去されると推測される。そのため、すべり帯のないβ相のみの組成を500°Cで時効させると、ランダムな粒径の小さいα相が析出し、上記のサブグレイン境界に加えて粒内からもα相析出がおこり、その結果均一微細分散組織が得られる、ためであると推測される。

d)の場合、約2時間(以上)の時効処理で400Hvの硬度を得ることができた。このことは、上記の真直矯正処理b)の処理では低温であるため、「回復」効果を得ることができず、母相β相中に不均一なすべり帯が残留されると同時に、粒径の大きなα相が、前記すべり帯に沿うように析出する。そして時効処理により、粒径の小さなα相が上記のすべり帯の沿って生じた粒径の大きなα相を中心として生成する(図3参照)。すなわち、実験d)は粒径の大きなα相が析出した後に時効処理を施すものであるため、粒径の小さなα相の析出時間が遅くなり、400Hvの硬度を得るのに、時効処理として約2時間(以上)が必要となると、推測される。

【0026】

上記の実験a)〜d)には、図1のパス1乃至パス7により機械加工されたワークW7を2.05mmの長さに切断して実験用サンプルを製作し、実験a)、b)については各9サンプルを、また実験c)、d)については各3サンプルを使用して行った。図5はこれらの実験により得られた値の平均値をプロットしてグラフ化したものである。

【0027】

図5の実験結果は、請求項3または請求項4に記載の方法により製造されたスロットライナは、Hv400以上の表面硬度を有するものであることを示している。なお。図5の横軸は500°Cのもとでの時効硬化工程の時間を現している。また、図5は、これらのスロットライナは、引張り強さが約1200TSであることも示している。

【0028】

このように、この実施形態によれば、Ti系合金の冷間伸線(機械加工)により、スロットライナの製造が可能であり、さらに機械加工後に熱処理を施すことにより、表面硬度の極めて高い製品(スロットライナ)の製造が可能となる。

【図面の簡単な説明】

【0029】

【図1】本発明の一実施形態の加工工程の一部(伸線工程)を示す工程図である。

【図2】同ワークに対する圧縮加工工程の様子を模試的に示す要部断面図である。

【図3】同実験d)により得られた組成を拡大して示す模試図である。

【図4】同実験c)により得られた組成を拡大して示す模試図である。

【図5】同実験a)〜d)の実験結果を示すグラフである。

【符号の説明】

【0030】

1〜6:パス1〜6における下ローラ

1a〜6a:パス1〜6における上ローラ

6c、7c:左ローラ

6d、7d:右ローラ

【技術分野】

【0001】

本発明は、歯列矯正治療に使用されるブラケットに結合される金属製溝部材、すなわちアーチワイヤスロットライナ(以下「歯列矯正スロットライナ」または「スロットライナ」という)およびその製造方法に関する。

【背景技術】

【0002】

歯列矯正治療とは、歯並びをきれいに整える治療であり、歯のそれぞれにブラケットを貼り付け、各ブラケットの溝部(スロット)に、断面丸形あるいは断面四角形のアーチワイヤを嵌め、このアーチワイヤに長い期間張力を付与することにより、歯並びを徐々に整えていく治療である。

【0003】

上記ブラケットは、通常プラスチック製であり、そのスロットは直接アーチワイヤを通してアーチワイヤ(ステンレス製)に長い期間張力を付与するとブラケットのスロットが磨耗してアーチワイヤが徐々に緩んで治療効果が低下する。そこで、スロットに断面凹状の金属製の部材、すなわちスロットライナを嵌めてブラケットのスロットの磨耗を防止している。

【0004】

一般に、上述のスロットライナには、ステンレス鋼(例えばSUS316L)や金合金等の貴金属類が使用されている。

しかし、ステンレス鋼には、Niなどの毒性元素が含有されているため、生体アレルギーの原因となるという問題点があり、また、金などの貴金属では十分な強度が得られず、治療時にスロットが変形してしまい、治療に必要な安定した固定状態を保つことが難しいという問題点がある。

これらの問題点を解決すべく、例えば特許文献1に記載されているような、Ti系合金を材料としたスロットライナが従来提案されている。

【特許文献1】特公昭60−28503号公報

【0005】

Ti系合金は硬度が高いので、加工が難しく、したがって、製造コストが高くなるという欠点がある。

本発明者らは、先に、Ti系合金を材料としたスロットライナの安価な製造方法を発明した(特願2004−021745号)。

【0006】

ここで、特願2004−021745号の発明について、説明する。

図1、図2において、符号「W」はTi系合金製のワ−クを示しており、ここに示す例では、素材は幅2.0mm,厚さ0.4mmの細長い帯状の線材(ワーク)である。そして、これが、最終工程により、幅1.0mm,高さ1.0mm,溝幅0.4mm,溝深さ0.7mmの断面凹形条材W7に成形される。以下その工程を説明する。

【0007】

第1工程(パス1)において、ワーク当圧面11が円弧状凹面に形成された第1下ローラ1と、ワーク当圧面12が第1下ローラ1のワーク当圧面11の円弧状凹面の曲率半径とほぼ同一の曲率半径の円弧状凸部に形成された第1上ローラ1aとで、平板状の素材が、符号W1で示すような、すこし湾曲された断面形状に曲げ加工される。

【0008】

第2工程(パス2)において、ワーク当圧面21がその曲率半径をパス1の円弧状凹面よりも小さい円弧状凹面に形成された第2下ローラ2と、ワーク当圧面22が第2下ローラ2のワーク当圧面21の円弧状凹面の曲率半径とほぼ同一の曲率半径の円弧状凸部に形

成された第2上ローラ2aとで、第1工程(パス1)において曲げ加工された被加工物(ワーク)が、符号W2で示すような、さらに湾曲された断面形状に曲げ加工される。

【0009】

第3工程(パス3)において、ワーク当圧面31がその曲率半径をパス2の円弧状凹面よりも小さい円弧状凹面に形成された第3下ローラ3と、ワーク当圧面32が第3下ローラ3のワーク当圧面31の円弧状凹面の曲率半径とほぼ同一の曲率半径のU形凸部に形成された第3上ローラ3aとで、第2工程(パス2)において曲げ加工されたワークが、符号W3で示すようなさらに湾曲された断面形状に曲げ加工される。

【0010】

第4工程(パス4)において、ワーク当圧面41がその曲率半径をパス3の円弧状凹面よりも小さいU形溝に形成された第4下ローラ4と、ワーク当圧面42が第4下ローラ4のワーク当圧面41のU形溝の曲率半径とほぼ同一の曲率半径のU形凸部に形成された第4上ローラ4aとで、第3工程(パス3)において曲げ加工されたワークが、符号W4で示すような、断面がほぼ半円形状となる形状に曲げ加工される。

【0011】

第5工程(パス5)において、ワーク当圧面51がパス4における第4下ローラ4のワーク当圧面41のU形溝よりも幅狭のU形溝に形成された第5下ローラ5と、ワーク当圧面52がパス4におけるワーク当圧面42のU形凸部よりも幅狭のU形凸部に形成された第5下ローラ5aとで、第4工程(パス4)において曲げ加工されたワークが、符号W5で示すような、断面が、曲率半径がパス4の場合よりもさらに小さな半円形状となる形状に曲げ加工される。

パス3〜パス5では、ワークはW3〜W5と徐々に曲げ加工されるとともに、中央部の肉厚が圧縮される(特に図2参照)。

【0012】

さらに、第6工程(パス6)において、ワーク当圧面61が平面状の第6下ローラ6と、ワーク当圧面62がパス5よりも幅狭のU形凸部に形成された第6上ローラ6aと、第6下ローラ6のワーク当圧面61に対して直角な平面を備えた左右ローラ6c、6dとで、第5工程(パス5)において曲げ加工されたワークが、符号W6で示すような、外側の三面が直線状で内側にU形溝を有する断面形状の条材にローラ加工される。

【0013】

さらに第7工程(パス7)において、ワーク当圧面71が平面状の第7下ローラ7と、ワーク当圧面が互いに直角な3つのワーク当圧面7e、7f、7gを備えパス6における第6上ローラ6aよりも幅狭の凸部に形成された第7上ローラ7aと、第7上ローラ7aの各ワーク当圧面7f、7gに対して直角な平面を備えた左右ローラ7c、7dとで、第6工程(パス6)において曲げ加工されたワークが、符号W7に示すような、外側の三面が直線状で内側に角形溝を有する断面形状の条材にローラ加形状にローラ加工される。

そしてこのような工程で製造されたワークW7を所定の長さに切断して、Ti系合金のスロットライナを得る。

【発明の開示】

【発明が解決しようとする課題】

【0014】

上述のTi系合金のスロットライナの製造方法は、細長い条材をローラ曲げによって冷間加工するものであるから、設備費が廉価であり、また製造が容易なため、低コストでのTi系合金のスロットライナの製造が可能であるという長所を有するものの、この方法で製造されたスロットライナはその表面硬度がやや低く、治療に必要な十分な表面強度、つまり理想とする表面強度を有していない、という課題がある。

本発明は、このような課題を解決しようとするものである。

【課題を解決するための手段】

【0015】

本発明は、Ti−15Mo−5Zr−3Al合金で構成される歯列矯正スロットライナであって、同歯列矯正スロットライナの表面硬度をHv400以上とすることにより、課題解決の手段としている。

【0016】

Ti−15Mo−5Zr−3Al合金製の歯列矯正スロットライナの表面硬度をHv400にしたので、ステンレス鋼製のスロットライナ以上の、治療に必要と考えられる理想的な強度のスロットライナを得ることができる。

【0017】

また、Ti−15Mo−5Zr−3Al合金で構成される帯状の板材あるいは線材を曲げ加工して断面円弧状にし、次いで、底面を圧縮してその肉を左右に押しやって角部の肉圧の減少を防止または増大させつつ曲げ加工して断面U形または凹形に形成し、さらに、上下左右のロ−ラで加圧して最終の断面凹形に形成した後、熱処理を施すことにより、スロットライナの表面硬度をHv400以上にすることで課題解決の手段としている。

【0018】

熱処理よりも前の工程は細長い条材をローラ曲げによって冷間加工するものであるから、設備費が廉価であり、この工程により製造された部材(ワーク)を熱処理することで、Hv400以上の表面硬度を有するスロットライナが得られるので、製造コストを廉価に保ちながら表面硬度の高いスロットライナを得ることができる。

【0019】

さらに、熱処理を、上記最終の断面凹形に形成されたワークを、690°C〜710°C(好ましくは700°C)の不活性ガス雰囲気下で5〜20分間(好ましくは10分間程度)保持する真直矯正工程(線くせを除去するための工程)と、同真直矯正工程を経たワークを500°Cの不活性ガス雰囲気下で1時間以上保持する時効処理(析出硬化処理)工程とで構成し、または上記ワークを、640°C〜660°Cの不活性ガス雰囲気下で5〜20分間(好ましくは10分間程度)保持する真直矯正工程(線くせを除去するための工程)と、同真直矯正工程を経たワークを500°Cの不活性ガス雰囲気下で2時間以上保持する時効処理(析出硬化処理)工程とで構成して課題解決の手段としている。

【0020】

冷間加工後に「真直矯正工程」および「時効処理工程」からなる熱処理工程を追加するだけで、従来製造上の問題で使用が困難であると考えられていたTi系合金のスロットライナの製造が可能となった。また、「真直矯正工程」および「時効処理工程」はいずれも金属加工技術においては一般的な技術であるから、このような熱処理工程を追加するための格別な装置を更めて設置する必要はなく、したがって、スロットライナの製造コストの点でも有利である。

【発明の効果】

【0021】

本発明によれば、ステンレス鋼製のスロットライナ以上の、治療に必要と考えられる理想的な強度のスロットライナを得ることができる。しかもこのスロットライナは、Niなどの毒性元素を含んでいないので、生体アレルギーの発生の可能性を抑制できる。

【0022】

また、本発明では、伸線加工(機械加工)が細長い条材のローラ曲げという冷間加工であるから、設備費が廉価であり、かつ加工作業が容易なため、安価な製造コストでのスロットライナの製造が可能となる。さらにこの機械加工により製造された部材(ワーク)を「真直矯正工程」および「時効処理工程」からなる熱処理工程で熱処理することで、Hv400以上の表面硬度を有するスロットライナが得られるので、従来製造上の問題で使用が困難であると考えられていたTi系合金のスロットライナの製造が可能となった。さらに製造コストの廉価なスロットライナを得ることができる。

【発明を実施するための最良の形態】

【0023】

本発明の具体的な製造方法について、図面を参照しながら説明する。

伸線加工(機械加工)の工程は、図1、2に示す通りであり、その具体的な技術内容については、先に説明した通りである。

本発明者らは、先に説明した通りの図1に示すパス1乃至パス7により機械加工されたワークW7を所定寸法に切断してスロットライナを作成し、このスロットライナについて追加して、「真直矯正工程」および「時効処理工程」からなる熱処理を施した。

【0024】

真直矯正処理効果を確認するために、次の2条件の実験を行った。

a)ワークW7を700°Cの不活性ガス雰囲気下で10分間保持する。

b)ワークW7を650°Cの不活性ガス雰囲気下で10分間保持する。

この実験結果,次のようなことが判明した。

a)の場合、β母相は約1μm程度のサブグレイン組織となる。

b)の場合、軽圧下の冷間圧延により母相β中に不均一なすべり帯が形成されている。

このことは、700°Cはα相が析出しない高温度帯であり、650°Cは粒径の大きいα相が析出する温度帯であることによるものと推測される。実験a)において690°〜710°Cの範囲内であれば略同じ効果が得られ、また実験b)において640°〜660°Cの範囲内であれば略同じ効果が得られることが確認されている。

【0025】

次に、時効処理工程効果を確認するために、次の2条件の実験を行った。この処理は微細なα相を析出させるための処理である。

c)真直矯正処理a)の処理を行ったワークWaについて、後述のサンプルを最長8時間500°Cの不活性ガス雰囲気下でどのくらいの時間保持すればどれくらいのHv値が得ことができるかという実験である。

d)真直矯正処理b)の処理を行ったワークWbについて、後述のサンプルを最長8時間500°Cの不活性ガス雰囲気下でどのくらいの時間保持すればどれくらいのHv値が得ることができるかという実験である。

こられの実験により次のようなことが判明した。

c)の場合、約1時間の時効処理で400Hvの硬度を得ることができた。このことは、700°Cという温度が「溶体化」温度に近似する温度であるため、700°Cにおける真直矯正工程では、「回復」工程を兼ねることとなり、すべり帯がほぼ全て除去されると推測される。そのため、すべり帯のないβ相のみの組成を500°Cで時効させると、ランダムな粒径の小さいα相が析出し、上記のサブグレイン境界に加えて粒内からもα相析出がおこり、その結果均一微細分散組織が得られる、ためであると推測される。

d)の場合、約2時間(以上)の時効処理で400Hvの硬度を得ることができた。このことは、上記の真直矯正処理b)の処理では低温であるため、「回復」効果を得ることができず、母相β相中に不均一なすべり帯が残留されると同時に、粒径の大きなα相が、前記すべり帯に沿うように析出する。そして時効処理により、粒径の小さなα相が上記のすべり帯の沿って生じた粒径の大きなα相を中心として生成する(図3参照)。すなわち、実験d)は粒径の大きなα相が析出した後に時効処理を施すものであるため、粒径の小さなα相の析出時間が遅くなり、400Hvの硬度を得るのに、時効処理として約2時間(以上)が必要となると、推測される。

【0026】

上記の実験a)〜d)には、図1のパス1乃至パス7により機械加工されたワークW7を2.05mmの長さに切断して実験用サンプルを製作し、実験a)、b)については各9サンプルを、また実験c)、d)については各3サンプルを使用して行った。図5はこれらの実験により得られた値の平均値をプロットしてグラフ化したものである。

【0027】

図5の実験結果は、請求項3または請求項4に記載の方法により製造されたスロットライナは、Hv400以上の表面硬度を有するものであることを示している。なお。図5の横軸は500°Cのもとでの時効硬化工程の時間を現している。また、図5は、これらのスロットライナは、引張り強さが約1200TSであることも示している。

【0028】

このように、この実施形態によれば、Ti系合金の冷間伸線(機械加工)により、スロットライナの製造が可能であり、さらに機械加工後に熱処理を施すことにより、表面硬度の極めて高い製品(スロットライナ)の製造が可能となる。

【図面の簡単な説明】

【0029】

【図1】本発明の一実施形態の加工工程の一部(伸線工程)を示す工程図である。

【図2】同ワークに対する圧縮加工工程の様子を模試的に示す要部断面図である。

【図3】同実験d)により得られた組成を拡大して示す模試図である。

【図4】同実験c)により得られた組成を拡大して示す模試図である。

【図5】同実験a)〜d)の実験結果を示すグラフである。

【符号の説明】

【0030】

1〜6:パス1〜6における下ローラ

1a〜6a:パス1〜6における上ローラ

6c、7c:左ローラ

6d、7d:右ローラ

【特許請求の範囲】

【請求項1】

Ti−15Mo−5Zr−3Al合金で構成される歯列矯正スロットライナであって、同歯列矯正スロットライナの表面硬度がHv400以上であることを特徴とする歯列矯正スロットライナ。

【請求項2】

Ti−15Mo−5Zr−3Al合金で構成される帯状の板材あるいは線材を曲げ加工して断面円弧状にし、次いで、底面を圧縮してその肉を左右に押しやって角部の肉圧の減少を防止または増大させつつ曲げ加工して断面U形または凹形に形成し、さらに、上下左右のローラで加圧して最終の断面凹形に形成した後、熱処理を施して、Hv400以上の表面硬度を得るようにしたことを特徴とする歯列矯正スロットライナの製造方法。

【請求項3】

上記熱処理が、上記最終の断面凹形に形成されたワ−クを、690°C〜710°Cの不活性ガス雰囲気下で5〜20分間保持する真直矯正工程と、同真直矯正工程を経たワークを500°Cの不活性ガス雰囲気下で1時間以上保持する時効処理工程とからなることを特徴とする請求項2記載の歯列矯正スロットライナの製造方法。

【請求項4】

上記熱処理が、上記最終の断面凹形に形成されたワークを、640°C〜660°Cの不活性ガス雰囲気下で5〜20分間保持する真直矯正工程と、同真直矯正工程を経たワークを500°Cの不活性ガス雰囲気下で2時間以上保持する時効処理工程とからなることを特徴とする請求項2記載の歯列矯正スロットライナの製造方法。

【請求項1】

Ti−15Mo−5Zr−3Al合金で構成される歯列矯正スロットライナであって、同歯列矯正スロットライナの表面硬度がHv400以上であることを特徴とする歯列矯正スロットライナ。

【請求項2】

Ti−15Mo−5Zr−3Al合金で構成される帯状の板材あるいは線材を曲げ加工して断面円弧状にし、次いで、底面を圧縮してその肉を左右に押しやって角部の肉圧の減少を防止または増大させつつ曲げ加工して断面U形または凹形に形成し、さらに、上下左右のローラで加圧して最終の断面凹形に形成した後、熱処理を施して、Hv400以上の表面硬度を得るようにしたことを特徴とする歯列矯正スロットライナの製造方法。

【請求項3】

上記熱処理が、上記最終の断面凹形に形成されたワ−クを、690°C〜710°Cの不活性ガス雰囲気下で5〜20分間保持する真直矯正工程と、同真直矯正工程を経たワークを500°Cの不活性ガス雰囲気下で1時間以上保持する時効処理工程とからなることを特徴とする請求項2記載の歯列矯正スロットライナの製造方法。

【請求項4】

上記熱処理が、上記最終の断面凹形に形成されたワークを、640°C〜660°Cの不活性ガス雰囲気下で5〜20分間保持する真直矯正工程と、同真直矯正工程を経たワークを500°Cの不活性ガス雰囲気下で2時間以上保持する時効処理工程とからなることを特徴とする請求項2記載の歯列矯正スロットライナの製造方法。

【図1】

【図2】

【図3】

【図5】

【図4】

【図2】

【図3】

【図5】

【図4】

【公開番号】特開2006−271593(P2006−271593A)

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願番号】特願2005−93643(P2005−93643)

【出願日】平成17年3月29日(2005.3.29)

【出願人】(000110147)トクセン工業株式会社 (44)

【Fターム(参考)】

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願日】平成17年3月29日(2005.3.29)

【出願人】(000110147)トクセン工業株式会社 (44)

【Fターム(参考)】

[ Back to top ]