歯磨剤の製造方法

【課題】使用時の口腔内における泡立性および泡の持続性に優れた歯磨剤の製造方法の提供。

【解決手段】回転式の撹拌翼を備えた撹拌槽と、前記撹拌槽から取り出した内容物を再び前記撹拌槽に戻す循環路と、前記撹拌槽の内容物を取り出して前記循環路へ送り出すためのポンプと、前記循環路の途中に設けられた振動式ミキサーとを有する循環処理装置を用いて歯磨剤を製造する方法であって、水および湿潤剤を前記撹拌槽に投入して撹拌する工程(i)と、粘結剤を前記撹拌槽に投入し、前記循環処理装置を特定の処理条件(A)で作動させて粘結剤の膨潤溶解を行う工程(ii)と、発泡剤を前記撹拌槽に投入し、前記循環処理装置を特定の処理条件(B)で作動させて発泡剤の混合溶解を行う工程(iii)とを含むことを特徴とする歯磨剤の製造方法。

【解決手段】回転式の撹拌翼を備えた撹拌槽と、前記撹拌槽から取り出した内容物を再び前記撹拌槽に戻す循環路と、前記撹拌槽の内容物を取り出して前記循環路へ送り出すためのポンプと、前記循環路の途中に設けられた振動式ミキサーとを有する循環処理装置を用いて歯磨剤を製造する方法であって、水および湿潤剤を前記撹拌槽に投入して撹拌する工程(i)と、粘結剤を前記撹拌槽に投入し、前記循環処理装置を特定の処理条件(A)で作動させて粘結剤の膨潤溶解を行う工程(ii)と、発泡剤を前記撹拌槽に投入し、前記循環処理装置を特定の処理条件(B)で作動させて発泡剤の混合溶解を行う工程(iii)とを含むことを特徴とする歯磨剤の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、歯磨剤の製造方法に関する。

【背景技術】

【0002】

歯磨剤には、一般的に、研磨剤、粘結剤、発泡剤、湿潤剤、香料成分等の成分が配合されている。

歯磨剤の設計品質である香味、練形状(練り肌)、保形性、清掃力等を良好に得るためには、上記成分を混合する際にそれらを均一に分散させること、上記成分を充分に膨潤させること等を確実に行うことが製造上の必要条件となる。

そのため、歯磨剤の製造には、通常、充分な剪断力や混練力を有する設備が用いられている。

【0003】

また、薬事法対象品である歯磨剤には、品質の良い優れた製品を製造するための要件であるGMP(Good Manufacturing Practice)を満たすことが求められる。

そのため、製造ロットの管理を徹底する必要があり、多くの場合、歯磨剤の製造設備は、管理の容易なバッチ方式の設備となっている。

【0004】

しかしながら、このような製造設備においては、多品種生産のプロセスの場合、品種切り換え作業の際に、必然的に洗浄作業等の手間がかかる。

この品種切り換え作業の手間は、薬事法対象外のものに比べて非常に多くの労力を要するため、多品種生産のプロセスにおけるトータルの製造効率を悪化させる大きな要因となっている。

【0005】

これまでに、上記のような歯磨剤の設計品質が良好であるとともに、製造の効率化が図られた提案が数多くなされている。

たとえば、撹拌槽内に原料を仕込み、この撹拌槽内の内容物の一部を取り出し、この取り出した内容物を、低剪断型混合機を用いて当該低剪断型混合機に投入した他の原料と混合し、この混合物を撹拌槽内に戻すことにより、歯磨剤の原料を混合して歯磨剤を製造する方法が提案されている(特許文献1参照)。

【特許文献1】特開2006−348029号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、本発明者らの検討によると、歯磨剤においては、消費者の嗜好性の観点から、使用時の口腔内における泡立ちが良いこと、磨いている間の泡の持続性が良いこと、がこれまで以上に望まれていることが分かった。

従来の歯磨剤には、発泡剤としてラウリル硫酸ナトリウム等のアニオン界面活性剤が主に用いられている。また、使用時の泡立ち改善や向上のため、前記アニオン界面活性剤が増量されたり、前記アニオン界面活性剤に加えてノニオン界面活性剤等が新たに添加されたりしている。しかし、これらの方法は、口腔に用いる製品上、必ずしも好ましいことではなく、また、経済的にも不利である。そのため、歯磨剤の製造において、発泡剤を増量したり、新たな添加剤を用いたりすることなく、前記泡立ちや泡の持続性を向上できることが必要である。

【0007】

特許文献1に記載の歯磨剤の製造方法においては、使用時の口腔内における泡立ちおよび泡の持続性は考慮されておらず、また、好適な撹拌の処理条件下で製造される歯磨剤は、前記泡立ちや泡の持続性が充分ではない。

なお、特許文献1には、発泡剤を投入する際に製造装置(処理循環装置)を静止状態とする以外、歯磨剤の製造開始時点から全工程終了後まで、一定の処理条件下で、製造装置(処理循環装置)を作動させて歯磨剤を製造する例が記載されている。

【0008】

本発明は、上記事情に鑑みてなされたものであり、使用時の口腔内における泡立性および泡の持続性に優れた歯磨剤の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者らは、鋭意検討した結果、粘結剤の膨潤溶解および発泡剤の混合溶解を、それぞれ、特定の処理条件下で行うことにより、上記課題を解決することを見出し、本発明を完成するに至った。

すなわち、本発明の歯磨剤の製造方法は、回転式の撹拌翼を備えた撹拌槽と、前記撹拌槽から取り出した内容物を再び前記撹拌槽に戻す循環路と、前記撹拌槽の内容物を取り出して前記循環路へ送り出すためのポンプと、前記循環路の途中に設けられた振動式ミキサーとを有する循環処理装置を用いて、粘結剤、発泡剤、湿潤剤および水を含有する歯磨剤を製造する方法であって、下記工程(i)〜(iii)を含むことを特徴とする。

工程(i):水および湿潤剤を前記撹拌槽に投入して撹拌する工程。

工程(ii):粘結剤を前記撹拌槽に投入し、前記循環処理装置を下記処理条件(A)で作動させて粘結剤の膨潤溶解を行う工程。

[処理条件(A)]

振動式ミキサーの振幅と振動数との積:0.08〜0.15[m・サイクル/s]

振動式ミキサー内における内容物の平均滞留時間:0.4〜2.5[s]

工程(iii):発泡剤を前記撹拌槽に投入し、前記循環処理装置を下記処理条件(B)で作動させて発泡剤の混合溶解を行う工程。

[処理条件(B)]

振動式ミキサーの振幅と振動数との積:0.025〜0.05[m・サイクル/s]

振動式ミキサー内における内容物の平均滞留時間:0.4〜2.5[s]

【0010】

本発明の歯磨剤の製造方法においては、前記工程(i)より後に香料成分を配合し、その後に研磨剤を配合することが好ましい。

また、本発明の歯磨剤の製造方法においては、研磨剤を前記撹拌槽の底部から投入することが好ましい。

また、本発明の歯磨剤の製造方法においては、香料成分を前記振動式ミキサーから投入することが好ましい。

【発明の効果】

【0011】

本発明の歯磨剤の製造方法によれば、使用時の口腔内における泡立性および泡の持続性に優れた歯磨剤を提供することができる。

【発明を実施するための最良の形態】

【0012】

≪歯磨剤の製造方法≫

本発明の歯磨剤の製造方法は、回転式の撹拌翼を備えた撹拌槽と、前記撹拌槽から取り出した内容物を再び前記撹拌槽に戻す循環路と、前記撹拌槽の内容物を取り出して前記循環路へ送り出すためのポンプと、前記循環路の途中に設けられた振動式ミキサーとを有する循環処理装置を用いて、粘結剤、発泡剤、湿潤剤および水を含有する歯磨剤を製造する方法である。

【0013】

(歯磨剤)

本発明である歯磨剤の製造方法により製造される歯磨剤は、少なくとも粘結剤、発泡剤、湿潤剤および水を含有し、さらに、研磨剤、香料成分を含有することが好ましい。

かかる歯磨剤を製造するに際し、たとえば、湿潤剤、水等の液体原料;研磨剤、粘結剤、甘味料、増粘剤、有効成分、防腐剤、着色剤等の粉体成分;香料成分、発泡剤などの原料が用いられる。

【0014】

湿潤剤としては、グリセリン、ソルビット、プロピレングリコール、1,3−ブチレングリコール、エチレングリコール、ポリエチレングリコール、ポリプロピレングリコール、キシリット等が挙げられる。これら湿潤剤は、1種を用いてもよく、2種以上を併用してもよい。湿潤剤は、歯磨剤の配合量において5〜60質量%を用いるのが好ましい。

【0015】

水は、歯磨剤の配合量において5〜80質量%を用いるのが好ましい。なお、前記5〜80質量%分の一部の水を、原料小物(原料水溶液)の調製等のために用いてもよい。

【0016】

研磨剤としては、リン酸水素カリウム・無水和物、リン酸水素カルシウム・2水和物、第3リン酸カルシウム、炭酸カルシウム、ピロリン酸カルシウム、水酸化アルミニウム、無水ケイ酸、ケイ酸アルミニウム、不溶性メタリン酸ナトリウム、第3リン酸マグネシウム、炭酸マグネシウム、硫酸カルシウム、ベントナイト、ケイ酸ジルコニウム、ポリメタクリル酸メチル、その他の合成樹脂等が挙げられる。なかでも、リン酸水素カルシウム・2水和物、無水ケイ酸が好ましい。無水ケイ酸としては、崩壊性シリカが好ましく、非晶質無水ケイ酸が特に好ましい。

これら研磨剤は、1種を用いてもよく、2種以上を併用してもよい。研磨剤は、歯磨剤の配合量において1〜50質量%を用いるのが好ましい。

【0017】

ここで、「崩壊性シリカ」とは、平均粒子径が好ましくは0.05〜2mmであり、より好ましくは0.1〜1mmであり、さらに好ましくは0.2〜0.5mmであり、平均崩壊強度が好ましくは15〜500g/個であり、より好ましくは20〜200g/個であり、さらに好ましくは25〜100g/個である非晶質無水ケイ酸粒子を意味する。該非晶質無水ケイ酸は、水ガラス、硫酸等を用いる一般的な湿式法により得られる。

なお、ここでいう「平均崩壊強度」とは、サンレオメーターCR−200D(製品名、サン科学社製)により、顆粒1個を10mm/分の速度で圧縮したときに顆粒が崩壊するときの荷重を、繰り返し10回測定した時の平均値をいう。

【0018】

粘結剤としては、カラギーナン、キサンタンガム、ポリアクリル酸ナトリウム、カルボキシメチルセルロースナトリウム、メチルセルロース、ヒドロキシエチルセルロース等のセルロース誘導体;アルギン酸ナトリウム、アルギン酸プロピレングリコールエステル等のアルギン酸誘導体;ジェランガム、トラガントガム、カラヤガム等のガム類;ポリビニルアルコール等の合成粘結剤;シリカゲル、ビーガム、ラポナイト、モンモリロナイト、ベントナイト、カオリン等の無機粘性剤等が挙げられる。

これら粘結剤は、1種を用いてもよく、2種以上を併用してもよい。粘結剤は、歯磨剤の配合量において0.1〜10質量%を用いるのが好ましい。

【0019】

さらに、粘結剤は、膨潤効率の点から、他の粉体成分と予備混合して用いることが好ましい。他の粉体成分としては、たとえば研磨剤、増粘剤が挙げられる。研磨剤のなかでは無水ケイ酸が特に好ましく、増粘剤のなかでは増粘性シリカが特に好ましい。

かかる場合、粘結剤と他の粉体成分との混合比率は、粉体成分の体積比で、粘結剤:他の粉体成分=1:0.5〜1:4であることが好ましい。該範囲であることにより、粘結剤の膨潤効率がより向上する。

【0020】

甘味料としては、サッカリンナトリウム、アスパラテーム、ステビオサイド、ステビアエキス、シュークロース、マルトース、ラクトース、ペリラルチン、グリチルリチン塩類、ネオヘスペリジルジヒドロカルコン、パラメトキシシンナミックアルデヒド等が挙げられる。これら甘味料は、1種を用いてもよく、2種以上を併用してもよい。甘味料は、歯磨剤の配合量において0.1〜5質量%が好ましい。

【0021】

増粘剤としては、たとえば増粘性シリカ等が挙げられる。

これら増粘剤は、1種を用いてもよく、2種以上を併用してもよい。増粘剤は、歯磨剤の配合量において1〜8質量%が好ましい。

【0022】

有効成分としては、モノフルオロリン酸ナトリウム、フッ化ナトリウム、ヒノキチオール、塩化セチルピリジウム、塩化ベンザルコニウム、トリクロサン、クロルヘキシジン塩類等;デキストラナーゼ、アミラーゼ、プロテアーゼ、リゾチーム、ムタナーゼ等の酵素類;塩化ナトリウム、ε−アミノカプロン酸、トラネキサム酸 トコフェロール類、グリチルレチン酸類、アスコルビン酸又はその誘導体もしくはその塩類;生薬等、硝酸カリウム、オウバクエキス、カミツレ、オウゴン等が挙げられる。

これら有効成分は、1種を用いてもよく、2種以上を併用してもよい。有効成分は、歯磨剤の配合量において0.001〜5質量%が好ましい。

【0023】

防腐剤としては、p−オキシ安息香酸メチル、p−オキシ安息香酸ブチル、p−オキシ安息香酸エチル、p−オキシ安息香酸プロピル、安息香酸、安息香酸ナトリウム等が挙げられる。

着色剤としては、食用色素類、二酸化チタン等が挙げられる。

【0024】

香料成分としては、ペパーミント油、スペアミント油、アニス油、ユーカリ油、ウィンターグリーン油、カシア油、クローブ油、タイム油、セージ油、レモン油、オレンジ油、ハッカ油、カルダモン油、コリアンダー油、マンダリン油、ライム油、ラベンダー油、ローズマリー油、ローレル油、カモミル油、キャラウェイ油、マジョラム油、ベイ油、レモングラス油、オリガナム油、パインニードル油、ネロリ油、ローズ油、ジャスミン油、イリスコンクリート、アブソリュートペパーミント、アブソリュートンローズ、オレンジフラワー等の天然香料成分;これらの天然香料成分の加工処理した香料成分;メントール、カルボン、アネトール、シネオール、サリチル酸メチル、シンナミックアルデヒド、オイゲノール、2−ジオール、ピネン、オクチルアルデヒド、シトラール、プレゴン、カルビールアセテート、アニスアルデヒド等の単品香料成分;ストロベリーフレーバー、アップルフレーバー等の調合香料成分等、口腔用組成物に用いられる公知の香料成分素材が挙げられる。

これら香料成分は、1種を用いてもよく、2種以上を併用してもよい。香料成分は、歯磨剤の配合量において0.1〜5質量%を用いるのが好ましい。

【0025】

発泡剤としては、アニオン性界面活性剤、ノニオン性界面活性剤、両性界面活性剤などを配合することができる。

アニオン性界面活性剤としては、ラウリル硫酸ナトリウム等のアルキル硫酸ナトリウム;N−ラウロイルサルコシン酸ナトリウム、N−ミリストイルサルコシン酸ナトリウム等のN−アシルサルコシン酸ナトリウム;ドデシルベンゼンスルホン酸ナトリウム、水素添加ココナッツ脂肪酸モノグリセリドモノ硫酸ナトリウム、ラウリルスルホ酢酸ナトリウム、N−パルミトイルグルタミン酸ナトリウム等のN−アシルグルタミン酸塩、N−メチル−N−アシルタウリンナトリウム、N−メチル−N−アシルアラニンナトリウム、α−オレフィンスルホン酸ナトリウム等が挙げられる。

ノニオン界面活性剤としては、ショ糖脂肪酸エステル、マルトース脂肪酸エステル、ラクトース脂肪酸エステル等の糖脂肪酸エステル;マルチトール脂肪酸エステル、ラクチトール脂肪酸エステル等の糖アルコール脂肪酸エステル;ポリオキシエチレンソルビタンモノラウレート、ポリオキシエチレンソルビタンモノステアレート等のポリオキシエチレンソルビタン脂肪酸エステル;ポリオキシエチレン硬化ヒマシ油等のポリオキシエチレン脂肪酸エステル;ラウリン酸モノまたはジエタノールアミド、ミリスチン酸モノまたはジエタノールアミド等の脂肪酸モノまたはジエタノールアミド;ソルビタン脂肪酸エステル、ポリオキシエチレン高級アルコールエーテル、ポリオキシエチレンポリオキシプロピレン共重合体、ポリオキシエチレンポリオキシプロピレン脂肪酸エステル等が挙げられる。

これら発泡剤は、1種を用いてもよく、2種以上を併用してもよい。発泡剤は、歯磨剤の配合量において0.1〜10質量%が好ましい。

【0026】

本発明である歯磨剤の製造方法においては、上述のように、回転式の撹拌翼を備えた撹拌槽と、前記撹拌槽から取り出した内容物を再び前記撹拌槽に戻す循環路と、前記撹拌槽の内容物を取り出して前記循環路へ送り出すためのポンプと、前記循環路の途中に設けられた振動式ミキサーとを有する循環処理装置が用いられる。

以下、本発明の歯磨剤の製造方法について、図面を参照しながら手順に沿って、循環処理装置と合わせて詳細に説明する。

【0027】

(循環処理装置)

循環処理装置において、撹拌槽は、回転式の撹拌翼を備えるものであり、該撹拌翼がモーター等によって回転する軸に取り付けられた撹拌機と、内容物(原料又は原料混合物)を貯める所定容器を備えたものである。

前記回転式の撹拌翼としては、プロペラ翼、パドル翼、ヘリカルリボン翼、スクリュー翼、アンカー翼、タービン翼などが挙げられる。なかでも、洗浄性および高粘度液における撹拌槽内全体の混合効率の点から、パドル翼、アンカー翼およびヘリカルリボン翼からなる群から選ばれる少なくとも一種の撹拌翼が好ましく、ヘリカルリボン翼、パドル翼とアンカー翼との組合せ、パドル翼とヘリカルリボン翼との組合せがより好ましく、パドル翼とヘリカルリボン翼との組合せが特に好ましい。

アンカー翼のなかでは、壁面カキトリ翼を付帯したアンカー翼がより好ましい。

ヘリカルリボン翼を用いると、リボン翼の回転により生じる上下循環流と、フレームの回転により生じる半径方向の吐出流とが合わさることにより、原料の撹拌混合性がさらに向上する。

【0028】

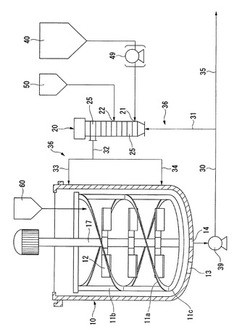

図1に、本発明である歯磨剤の製造方法に用いる循環処理装置の一実施形態例を示す。

図1において、撹拌槽10は、リボン翼11aとフレーム11bとから構成されるヘリカルリボン翼11と、複数の低速回転型の撹拌翼12とを有し、その底部に原料投入口13と内容物の排出口14を備えた主配合槽である。

ヘリカルリボン翼11と複数の低速回転型の撹拌翼12は、同一回転中心軸位置に設けられているが、それらの中心に配置されている多軸構造の回転軸17により、ヘリカルリボン翼11と複数の低速回転型の撹拌翼12とが、個別または両方同時に、同方向または逆方向に回転自在に構成されている。なお、ヘリカルリボン翼11と撹拌翼12とが同軸で回転するものであってもよい。

低速回転型の撹拌翼12およびヘリカルリボン翼11は、いずれか一方だけを回転させる(このとき、他方は回転させずに固定する。)、または、両方を回転させることにより原料を撹拌混合する。混合効率が良好なことから、両方を回転させながら(好ましくは逆方向に回転させながら)原料を撹拌混合することが好ましい。

【0029】

また、循環処理装置は、循環路(外部循環ライン)36を有する。

この循環路36は、直列接続された配管からなる経路30、31、32と、この経路32から2つに分岐された経路33と経路34とからなり、経路33は撹拌槽10の上部に、経路34は撹拌槽10の底部にそれぞれ接続されている。

また、撹拌槽10の底部に形成されている排出口14には、経路30の入口側がポンプ39を介して接続されている。

循環路36において、前記経路31と経路32との間には振動式ミキサー20が設けられ、振動式ミキサー20と撹拌槽10との間を原料混合物が循環するように、循環路36は撹拌槽10に取り付けられている。

また、循環路36の経路30と経路31との間からは、排出路35が分岐している。

【0030】

循環処理装置において、外部循環用のポンプ39は、撹拌槽10から取り出した内容物に対して適度な剪断力を与えることから、渦巻き型、スクリュー型、ベーンポンプ型、ホースポンプ型のポンプであることが好ましい。

渦巻き型のポンプとして具体的には、サニタリ渦巻ポンプ(製品名:FP232−125−120NK、株式会社イワキ製)が挙げられる。

スクリュー型のポンプとして具体的には、ヘイシンモーノポンプ(製品名:NL50、兵神装備株式会社製)が挙げられる。

ベーンポンプ型のポンプとして具体的には、ラジアルベーンポンプ(製品名:VC65PF、伏虎金属工業株式会社)、サインポンプ(製品名:MR125、MR135、いずれもプライミックス株式会社製)が挙げられる。

ホースポンプ型のポンプとして具体的には、イワキホースポンプ(製品名:SPX−65、株式会社イワキ製)が挙げられる。

上記のなかでも、ベーンポンプ型のポンプがより好ましく、サインポンプ(製品名:MR125、プライミックス株式会社製)を用いることが特に好ましい。

【0031】

循環処理装置において、振動式ミキサー20は、振動式の撹拌翼を有するインライン型の低剪断型混合機であることが好ましい。当該低剪断型混合機であることにより、原料を混合する際の均一分散性が向上して混合効率が高まり、泡立性や泡の持続性が向上する。また、粒子強度の弱い粉体成分の崩壊が抑制され、さらに、香味などの品質が向上する。

ここで、「インライン型」とは、配管(循環路など)の途中に混合機を設置し、通過する内容物(原料又は原料混合物)を連続的に撹拌する形式のことを意味する。

振動式ミキサー20は、撹拌翼の回転による撹拌ではなく、撹拌翼が取り付けられた撹拌軸を、該撹拌軸の長手方向(振動式ミキサー20の高さ方向)に振動させることにより、ケーシング内で撹拌する混合機である。具体的には、たとえば特開平2−293035号公報、特開2000−157856号公報に開示されている混合機が挙げられる。

前記振動式の撹拌翼としては、円盤型、多孔円盤型、螺旋型などが挙げられる。なかでも、螺旋型が混合効率の点で好ましい。撹拌翼を螺旋型にすることにより、螺旋流路に沿って流れる原料混合物が、撹拌翼の振動により「折りたたみ」と「引き伸ばし」が繰り返されて混合が促進される。また、撹拌翼は、孔を空けた螺旋翼を用いることがより好ましい。孔を空けることにより循環流が生じ、混合効率がさらに高くなる。

【0032】

前記振動式の撹拌翼を有するインライン型の低剪断型混合機としては、たとえばバイブロミキサー(商品名:VM100(ミキサー容量:2.45L)、VM150(ミキサー容量:7.85L)、いずれも冷化工業(株)製)等が好ましく用いられる。

【0033】

図1において、振動式ミキサー20は、原料小物槽40、50からの投入口、すなわち、粉体成分の原料小物槽40に接続された原料投入口21を振動式ミキサー20の高さ方向底部側に、香料成分の原料小物槽50に接続された原料投入口22を振動式ミキサー20の高さ方向中央部に備えたものである。

【0034】

図2は、振動式ミキサー20の一例において、混合ユニット25の構成を示した一部側断面図である。以下、図1も参照して説明する。

この振動式ミキサー20は、略中空円柱状の混合ユニット25が複数、高さ方向に積層されて構成されている。図2の例においては、10個の混合ユニット25が積層されている。

振動式ミキサー20内において、上下に隣接する混合ユニット25、25の間は、それぞれドーナツ板状の区切り板25aで仕切られている。そして、振動式ミキサー20の中心には棒状の撹拌軸24が設けられており、この撹拌軸24の周囲には、細孔23aを有する螺旋翼型の撹拌翼23が設けられている。

この撹拌翼23は、各ユニット25にそれぞれ設けられており、混合ユニット25を区切る区切り板25a、25aの間に配置されている。

また、図2の例においては、第1段目の混合ユニット25に一つ目の原料投入口21が設けられ、第5段目の混合ユニット25に二つ目の第2の原料投入口22が設けられている。

そして、原料の混合時には、撹拌槽10から経路30、経路31を経て、最下部の混合ユニット25に導入された原料が、この撹拌翼23の振動によって、区切り板25aと撹拌軸24との間の間隙Dから、その上の混合ユニット25に押し上げられるとともに、原料投入口21、22から投入された原料と順次混合され、さらに押し上げられて最上部の混合ユニット25に設けられた経路32から、原料の混合物が取り出されるようになっている。

【0035】

原料の混合時には、撹拌槽10内の内容物の一部は、ポンプ39により撹拌槽10の底部の排出口14から取り出され、排出口14に続く経路30、経路31を通過し、振動式ミキサー20へと送り出される。

そして、送られた原料は、原料投入口21、22から投入される原料と振動式ミキサー20により混合され、この混合物が経路32により、振動式ミキサー20から取り出される。

経路32の撹拌槽10側の末端は、経路33と経路34に分岐しており、経路33は撹拌槽10の内上部に接続され、経路34は撹拌槽10の内底部に接続されているので、経路32内の混合物は、経路33、34に分かれて、撹拌槽10の上方と下方から撹拌槽10内に導入されるようになっている。

なお、経路32内の混合物は、経路33、34のいずれか一方から、撹拌槽10内に導入されるようにしてもよい。

また、原料投入口13からは、主に粉体成分を撹拌槽10内に直接導入することができるようになっている。

なお、撹拌槽10と振動式ミキサー20の一方または両方は、その内部を減圧にすることにより、原料投入口13や、原料投入口21、22より、粉体状の原料等を容易に、素早く、系内に導入できるようになっている。

また、製造した歯磨剤は、経路30と31の間で分岐する排出路35により系外に排出されるようになっている。

【0036】

なお、図1の循環処理装置を用いて歯磨剤を製造する場合、全原料の配合量(配合スケール)は、たとえばトータル20〜7000kg程度である。

【0037】

(歯磨剤の製造方法)

本発明の歯磨剤の製造方法としては、前記循環処理装置を用いて、粘結剤、発泡剤、湿潤剤および水を含有する歯磨剤を製造する方法であって、前記工程(i)〜(iii)を含み、当該工程(i)より後に研磨剤および香料成分をそれぞれ配合する方法が一実施形態例として好適に挙げられる。

以下、工程ごとに説明する。

【0038】

<工程(i)>

撹拌槽10内に、水、湿潤剤等の液体原料の一部または全部と、粉体成分1とを仕込み、常圧下で、低速回転型の撹拌翼12およびヘリカルリボン翼11を用いて撹拌して混合する。

【0039】

低速回転型の撹拌翼12の回転速度は、撹拌翼12先端の線速度を基準として、好ましくは1〜5m/sであり、より好ましくは1〜3m/sである。

ヘリカルリボン翼11の回転速度は、フレーム部11bの線速度を基準として、好ましくは1〜5m/sであり、より好ましくは1〜3m/sである。

撹拌翼12およびヘリカルリボン翼11の線速度がそれぞれ下限値以上であることにより、原料の溶解性や分散性などの混合効率が向上する。一方、上限値以下であることにより、気泡の混入が抑制され、泡立性や泡の持続性が向上する。また、香味品質も向上する。

撹拌翼12およびヘリカルリボン翼11は、上記のように、両方を回転させながら(好ましくは逆方向に回転させながら)原料を撹拌混合することが好ましい。なかでも、ヘリカルリボン翼11を、撹拌槽10内で内容物を巻き上げるように回転させ、また、撹拌翼12を、撹拌槽10の底部方向へ内容物を押し込むように回転させることが特に好ましい。これにより、原料同士の混合効率がより向上する。

【0040】

なお、上記線速度は、以下に示す計算式(1)より求められる。

計算式(1):U=πND/60

U:線速度(m/s)、N:回転数(rpm)、D:撹拌翼12の直径(m)。

【0041】

粉体成分1は、有効成分、甘味料、防腐剤、着色剤等の粉体成分の一部もしくは全量を含んでいてもよい。

【0042】

その後、撹拌翼12およびヘリカルリボン翼11を回転させながら撹拌槽10内で混合した内容物(液体原料)の一部を撹拌槽10の底部の排出口14から取り出し、ポンプ39により経路30、31へと送り出すとともに、振動式ミキサー20を作動させる。

振動式ミキサー20は、後述の工程(ii)において説明する処理条件(A)と同様の処理条件で作動させることが好ましい。

なお、ここで経路30と経路31から分岐した経路35の分岐部分にはバルブを設けておき、原料循環時には経路35側に排出しないようにしておく。

このようにして、内容物を、振動式ミキサー20を経て、経路32から経路33、34へと送り、撹拌槽10へと戻し、循環させる。

【0043】

<工程(ii)>

次いで、循環処理装置系内を減圧状態にする。

その際、撹拌槽10内の圧力は、0.001〜0.090MPa(絶対圧)の範囲程度が好ましく、0.003〜0.080MPa(絶対圧)がより好ましい。

なお、粉体成分の導入時には、少なくとも撹拌槽10と振動式ミキサー20の一方を減圧にすることが好ましく、両方を減圧にすることがより好ましく、循環処理装置系内全体を減圧にすることがさらに好ましい。

【0044】

次いで、撹拌槽10内を引き続き撹拌し、撹拌槽10と振動式ミキサー20との間の原料の循環を維持しながら、循環処理装置系内の減圧による大気との差圧により、撹拌槽10の底部に設けられた原料投入口13から粘結剤を含む粉体成分2を内容物中に吸引投入して混合し、粘結剤の膨潤溶解を行う。粉体成分2の原料投入口13から撹拌槽10への吸引投入に要する時間は、循環処理装置を一周(1パス)するのに要する平均時間(平均循環時間)が好ましく、具体的には、2〜12分間が好ましく、2〜8分間がより好ましい。

このようにすることにより、粉体成分2を、撹拌槽10と振動式ミキサー20との間を循環させながら、徐々に混合することができる。また、該混合により、粉体成分のダマ形成を抑制するとともに、循環処理装置内面への粉塵の付着を抑制することができる。

なお、撹拌槽10内の内容物は、その一部を取り出し、振動式ミキサー20にて他の原料と混合すれば、撹拌槽10内の内容物中に他の原料を低剪断力にて予備混合することができるが、このように撹拌槽10と振動式ミキサー20との間を、内容物を循環させながら混合することにより、本発明の効果に優れる。

【0045】

粘結剤の膨潤溶解は、粘結剤を含む粉体成分2を撹拌槽10に投入し、循環処理装置を下記処理条件(A)で作動させて行う。

[処理条件(A)]

振動式ミキサー20の振幅と振動数との積:0.08〜0.15[m・サイクル/s]

振動式ミキサー20内における内容物の平均滞留時間:0.4〜2.5[s]

【0046】

振動式ミキサー20の振幅と振動数との積は0.08〜0.15[m・サイクル/s]であり、0.09〜0.15[m・サイクル/s]が好ましい。

前記振幅と前記振動数との積は、該範囲の下限値以上とすることにより、粘結剤が充分に膨潤溶解され、泡立性や泡の持続性が向上する。また、粘結剤以外の粉体成分を含む場合、当該粉体成分が充分に混合されて均一分散性が向上する。また、混合効率が高くなる。一方、上限値以下とすることにより、練形状(練り肌)や保形性の良好な歯磨剤が得られやすくなる。また、粒子強度の弱い粉体成分の崩壊が抑制され、さらに香味品質も向上する。

なお、振動式ミキサー20の「振幅と振動数との積」は、撹拌翼23の振動による混合エネルギーの指標である。

【0047】

工程(ii)においては、振動式ミキサー20の振幅を2〜6mmとすることが好ましく、3〜5mmとすることがより好ましい。

また、振動式ミキサー20の振動数を14〜75s−1とすることが好ましく、16〜 50s−1とすることがより好ましい。

ただし、振動式ミキサー20の振幅と振動数とは、図2において、螺旋翼型の撹拌翼23先端の振幅と振動数をいう。

【0048】

振動式ミキサー20内における内容物の平均滞留時間は0.4〜2.5[s]であり、0.4〜1.5[s]が好ましい。

前記平均滞留時間において、該範囲の下限値以上とすることにより、粘結剤が充分に膨潤溶解される。また、粘結剤以外の粉体成分を含む場合、当該粉体成分が充分に混合されて均一分散性が向上する。一方、上限値以下とすることにより、気泡の混入が抑制され、泡立性や泡の持続性が向上する。

振動式ミキサー20内における内容物の平均滞留時間は、ポンプ39による流量の調整により制御することができ、下記数式に基づいて当該時間を算出することができる。

振動式ミキサー20内における内容物の平均滞留時間

=(振動式ミキサー20のミキサー容量)/(ポンプ39による流量)

なお、かかる平均滞留時間を2.5[s]より長くしても、本発明の効果は得られず、平均滞留時間、および振動式ミキサーの振幅と振動数との積をそれぞれ上記範囲となるように設定することが必須要件の一つである。

【0049】

また、工程(ii)においては、循環処理装置における内容物の平均循環回数を1〜3回とすることが好ましい。これにより、粘結剤が充分に膨潤溶解され、泡立性や泡の持続性が向上する。

循環処理装置内における内容物の平均循環回数は、下記数式に基づいて当該回数を算出することができる。

循環処理装置内における内容物の平均循環回数(回)

=振動式ミキサー20を通過する時間当たりの流量(m3/s)×処理時間(s)

÷内容物の全体積(m3)

【0050】

また、振動式ミキサー20における振動式の撹拌翼23の最高速度は、好ましくは0.1〜1.2m/sであり、より好ましくは0.1〜0.7m/sである。最高速度を0.1m/s以上とすることにより、粘結剤等の粉体成分の均一分散性が向上して混合効率が高くなる。一方、1.2m/s以下とすることにより、粒子強度の弱い粉体成分の崩壊が抑制され、また、香味品質が向上する。

【0051】

なお、上記振動式の撹拌翼23の最高速度は、以下に示す計算式(2)より求められる。

計算式(2):U=2πfa

U:撹拌翼23の最高速度(m/s)、f:振動数(s−1)、a:撹拌翼23の振幅(m)。

【0052】

粉体成分2は、少なくとも粘結剤を含む粉体状の原料の一部を含んでいればよい。これにより、粉体成分のダマ形成を抑制するとともに、膨潤性粉体原料の短時間での膨潤を促進することができる。

たとえば、前記粉体成分2は、粘結剤に加えて、研磨剤の一部;増粘剤、有効成分、防腐剤、着色剤等の粉体成分の一部または全量を含んでいてもよい。

【0053】

粉体成分1、2は、予め液体原料に分散させた液状混合物(プレミックス)であってもよい。これにより、粉体成分が塊状となるダマの形成が抑制される。

なお、粘結剤と研磨剤を除く粉体成分、すなわち増粘剤、有効成分、甘味料、防腐剤および着色剤は、撹拌槽10内に液体原料とともに添加混合してもかまわない。

【0054】

粘結剤を含む粉体成分2の膨潤溶解等が終了した後、循環処理装置の系内を前記工程(ii)と同程度の0.001〜0.090MPa(絶対圧)の減圧状態に保持し、撹拌翼12およびヘリカルリボン翼11を引き続き撹拌しながら、香料成分と研磨剤をそれぞれ投入する。

その際、香料成分と研磨剤の配合順序は、特に限定されるものではなく、なかでも香料成分を配合した後に研磨剤を配合することが好ましく、前記工程(i)より後に香料成分を配合し、その後に研磨剤を配合することがより好ましい。これにより、香料成分の香味付与効果が向上する。また、香料成分以外の原料臭に対するマスキング効果も向上する。

【0055】

香料成分は、振動式ミキサー20の原料投入口22から吸引投入することが好ましい。これにより、良好な香味が得られる。また、高い親水性をもつ歯磨剤の原料と香料成分とは馴染みにくく、そのため、通常、香料成分の原料混合物中への分散には時間を要するが、振動式ミキサー20の投入口から香料成分を投入することにより、瞬時に撹拌するため、香料成分の効率的な分散が容易となる。

【0056】

また、研磨剤は、撹拌槽10内又は振動式ミキサー20のいずれからも投入することができる。なかでも、粉体成分の投入速度などの生産効率の点から、撹拌槽10内に投入することが好ましく、撹拌槽10の底部に設けられた原料投入口13から吸引投入することがより好ましい。原料投入口13からの吸引投入によれば、研磨剤として特に崩壊性シリカを含む場合、崩壊性シリカを破損や崩壊させることなく安定に配合することが可能となる等の優れた効果が得られる。

【0057】

上記のように、研磨剤や、粘結剤を含む粉体成分2は、撹拌槽10内の下部に(好ましくは撹拌槽10の底部から)吸引投入することが好ましい。撹拌槽10の底部から吸引投入することにより、研磨剤、粘結剤等の粉体成分を容易に均一に分散でき、撹拌槽10内部への付着や、粉体成分のダマ形成が抑制され、泡立性や泡の持続性が向上する。また、粒子強度の弱い粉体成分の崩壊なども抑制される。

【0058】

このときの撹拌槽10内への投入方法は、特に限定されるものではなく、撹拌槽10の底部の原料投入口13に設けられた配合槽底ノズルを用いることが好ましい。また、図3に示す液中添加ノズルを用いて投入することもできる。

【0059】

図3は、液中添加ノズルを備えた撹拌槽10の一実施形態例を示した一部側断面図である。

液中添加ノズル15は、原料出口が撹拌槽10内の下部(好ましくは撹拌槽10の底部付近)に位置するように、撹拌槽10内の内壁沿いに設置されている。そして、原料小物槽16から撹拌槽10内に粘結剤を含む粉体成分2又は研磨剤を吸引投入すると、液中添加ノズル15を経て、その末端から撹拌槽10内に粘結剤を含む粉体成分2又は研磨剤を導入することができる。

【0060】

振動式ミキサー20を経た原料の混合物は、経路32を通過し、経路33より撹拌槽10の上部(内上部)、および経路34より撹拌槽10の下部(内底部)へと送られる。上部と下部とに分けて撹拌槽10に戻すことにより、混合効率化を図ることができる。

なお、該混合物は、経路33、34のいずれか一方だけから、撹拌槽10内に戻すようにしてもよい。

【0061】

次いで、このようにして発泡剤以外の全ての原料を系内に投入した後、撹拌槽10内での撹拌と振動式ミキサー20の運転を行いながら、0.001〜0.010MPa(絶対圧)程度の減圧下で、原料の混合物を減圧脱泡する。

かかる減圧脱泡に要する時間としては、循環処理装置における内容物の平均循環回数が1〜3回となる時間とすることが好ましい。これにより、原料の混合物が充分に減圧脱泡される。

【0062】

<工程(iii)>

最後に、原料小物槽60から発泡剤を、常圧下、撹拌を停止した静止状態で撹拌槽10内に投入する。その後、再び0.001〜0.010MPa(絶対圧)程度の減圧下で、循環処理装置を再び作動させて発泡剤を混合溶解するとともに、脱泡しながら、全原料を撹拌して混合することにより歯磨剤が製造される。

【0063】

発泡剤の混合溶解は、発泡剤を撹拌槽10に投入し、循環処理装置を下記処理条件(B)で作動させて行う。

[処理条件(B)]

振動式ミキサーの振幅と振動数との積:0.025〜0.05[m・サイクル/s]

振動式ミキサー内における内容物の平均滞留時間:0.4〜2.5[s]

【0064】

振動式ミキサー20の振幅と振動数との積は0.025〜0.05[m・サイクル/s]であり、0.025〜0.04[m・サイクル/s]が好ましい。

前記振幅と前記振動数との積は、該範囲の下限値以上とすることにより、発泡剤が充分に混合溶解されて、歯磨剤使用時の口腔内における泡立性および泡の持続性に優れる。一方、上限値以下とすることにより、前記泡立性および泡の持続性が良好となる。また、練形状(練り肌)、保形性、香味等の品質の良好な歯磨剤が得られやすくなる。

【0065】

工程(iii)においては、振動式ミキサー20の振幅を2〜6mmとすることが好ましく、3〜5mmとすることがより好ましい。

また、振動式ミキサー20の振動数を4〜25s−1とすることが好ましく、5〜13s−1とすることがより好ましい。

【0066】

振動式ミキサー20内における内容物の平均滞留時間は0.4〜2.5[s]であり、0.4〜1.5[s]が好ましい。

前記平均滞留時間において、該範囲の下限値以上とすることにより、発泡剤が充分に混合溶解されて、歯磨剤使用時の口腔内における泡立性および泡の持続性に優れる。一方、上限値以下とすることにより、気泡の混入が抑制されて、前記泡立性および泡の持続性が良好となる。

振動式ミキサー20内における内容物の平均滞留時間は、上記工程(ii)における平均滞留時間についての説明に係る数式を用いて同様に算出することができる。

【0067】

また、工程(iii)においては、循環処理装置における内容物の平均循環回数を1〜5回とすることが好ましく、1〜3回とすることがより好ましい。これにより、発泡剤が充分に混合溶解されて、歯磨剤使用時の口腔内における泡立性および泡の持続性に優れる。また、全原料が充分に撹拌混合される。

循環処理装置内における内容物の平均循環回数は、上記工程(ii)における平均循環回数についての説明に係る数式を用いて同様に算出することができる。

【0068】

本発明においては、上記のように、発泡剤添加の前後に、減圧脱泡を行うことが好ましい。

また、撹拌翼12およびヘリカルリボン翼11を備えた撹拌槽10及び振動式ミキサー20は、発泡剤の投入時を除き、各処理条件下で、歯磨剤の製造開始時点から全工程終了後まで継続して作動させることが好ましい。

【0069】

全原料が撹拌混合されて製造された歯磨剤は、経路30から排出路35へと送られ、系外へ排出され、貯蔵・充填等がされる。

【0070】

本発明の歯磨剤の製造方法は、上述のように、撹拌槽10内の内容物の一部を取り出し、循環路36を経て、撹拌槽10内へと戻す方法であり、複数周循環させることができ、通常は、全工程を通じて5〜10パス循環させることが好ましい。

なお、原料を混合する操作は50℃以下で行うことが好ましく、15〜30℃で行うことがより好ましい。該温度とすることにより、加温・冷却等の設備負荷が低減するとともに、加温・冷却の時間が大幅に短縮できる。

【0071】

以上説明したように、本発明の歯磨剤の製造方法によれば、使用時の口腔内における泡立性および泡の持続性に優れた歯磨剤を提供することができる。

また、本発明の歯磨剤の製造方法によれば、発泡剤を増量したり、あるいは新たな添加剤を用いたりすることなく、前記泡立ち、泡の持続性及び泡のボリューム感に優れた歯磨剤を製造できる。

かかる効果が得られる理由としては、定かではないが以下のように推測される。

本発明の歯磨剤の製造方法は、水および湿潤剤を撹拌槽に投入して撹拌する工程(i)と、粘結剤の膨潤溶解を行う工程(ii)と、発泡剤の混合溶解を行う工程(iii)とを含む。また、工程(ii)および工程(iii)において、循環処理装置の処理条件(振動式ミキサーの振幅と振動数との積、振動式ミキサー内における内容物の平均滞留時間)がそれぞれ特定される。

従来のように、歯磨剤の製造開始時点から全工程終了後に渡り、一定の処理条件下で継続して、循環処理装置を作動させて歯磨剤を製造した場合、前記泡立ちや泡の持続性が充分ではない。これは、発泡剤を配合する際、発泡剤の配合前までに調製された原料混合物中に、撹拌混合の不足により形成されたダマ(粘結剤等の粉体成分が塊状となったもの)が分散していたり、過剰な撹拌混合により気泡が混入していたりする影響により、発泡剤の混合溶解が不充分となるためと推測される。また、粘結剤の膨潤溶解や発泡剤の混合溶解を充分に行うため、通常よりも過剰な撹拌混合を行うと、歯磨剤としての保形性を損ない、適当な練形状が得られない問題もある。

これに対し、本発明の歯磨剤の製造方法においては、発泡剤を配合する前の工程(ii)の処理条件、および発泡剤を配合する際の工程(iii)の処理条件の両方を特定することにより、発泡剤を充分に混合溶解することができるため、本発明に係る固有の効果が得られると考えられる。

【0072】

また、本発明の歯磨剤の製造方法においては、低剪断力による混合により、粘結剤を安定に配合することができるため、粘度低下がなく、品質上重要な要素である保形性を損なうことがなく、良好な練形状(練り肌)を有する歯磨剤が得られる。

さらに、液体原料中で粉体成分を混合することにより、撹拌槽内面への研磨剤および粘結剤等の粉体成分の粉塵付着が抑制できることから、配合設備の洗浄性が向上する。

【実施例】

【0073】

以下に実施例を用いて本発明をさらに詳しく説明するが、本発明はこれら実施例に限定されるものではない。また、例中の「部」および「%」は、特に断らない限り、水を除いた固形分であり、それぞれ質量部および質量%を示す。

【0074】

(実施例1〜9)

図1および図2に示す循環処理装置および振動式ミキサーを用い、下記表1に列記した原料からなる組成の歯磨剤を、以下に示す歯磨剤の製造方法により製造した。

表1に記載の各原料の配合量(質量%)は、歯磨剤中の含有量を示す。

【0075】

【表1】

【0076】

[歯磨剤の製造方法]

撹拌翼12とヘリカルリボン翼11とを備えた撹拌槽10として容積100Lのヘリカルリボン型撹拌槽(プライミックス社製)を用いた。

外部循環路36の途中に設けられる振動式ミキサー20としてバイブロミキサー(冷化工業(株)製)VM100(ミキサー容量:2.45L)又はVM150(ミキサー容量:7.85L)を用いた。

前記撹拌槽10の内容物を取り出して外部循環路36へ送り出すため(外部循環用)のポンプ39としてサインポンプMR125(プライミックス社製)を用いた。

なお、全原料の配合量(配合スケール)がトータル100kgとなるように配合を行った。

【0077】

工程(i):

まず、撹拌槽10に、液体原料(70質量%ソルビット水溶液、イオン交換水)および粉体成分1(フッ化ナトリウム、サッカリンナトリウム)を投入し、常圧下で、撹拌翼12の先端およびヘリカルリボン翼11のフレーム部11bを、いずれも線速度が2m/sとなる回転数で撹拌しながら、ポンプ39により外部循環を行った。

【0078】

工程(ii):

次に、バイブロミキサーを表2、3に示す振動数(s−1)および振幅(m)で、また、循環処理装置を表2、3に示す平均滞留時間となるように作動させた。

循環処理装置の系内を0.070MPa(絶対圧)の減圧状態に保持し、撹拌翼12およびヘリカルリボン翼11を引き続き撹拌しながら、粉体成分2(増粘性シリカ、キサンタンガム、ポリアクリル酸ナトリウム)を、撹拌槽10の底部に設けられた原料投入口13から流量40kg/minで、かつ、平均循環時間4分間(1パス)の間に投入し、粘結剤(キサンタンガム、ポリアクリル酸ナトリウム)の膨潤溶解を行った。

【0079】

粉体成分2の投入が終了した後、循環処理装置の系内を0.070MPa(絶対圧)の減圧状態に保持し、撹拌翼12およびヘリカルリボン翼11を引き続き撹拌しながら、香料成分をバイブロミキサー5段目の原料投入口22から投入した後、研磨剤(シリカ研磨剤)を撹拌槽10の底部に設けられた原料投入口13から投入した。

その後、循環処理装置の系内を0.004MPa(絶対圧)の減圧状態に保持し、平均循環回数が2回となる時間、脱泡した。

【0080】

工程(iii):

次いで、循環処理装置を静止し、常圧下で、発泡剤(ラウリル硫酸ナトリウム)を撹拌槽10上部に設けられた原料小物槽60から投入した。

発泡剤の投入が終了した後、循環処理装置を再び作動させて発泡剤の混合溶解を行った。その際、撹拌翼12の先端およびヘリカルリボン翼11のフレーム部11bは、いずれも線速度が2m/sとなる回転数で撹拌した。また、バイブロミキサーを表2に示す振動数(s−1)および振幅(m)で、循環処理装置を表2に示す平均滞留時間となるように作動させた。

そして、系内を0.004MPa(絶対圧)の減圧状態に保持し、平均循環回数が2回となる時間、混合することにより歯磨剤を製造した。

なお、撹拌翼12とヘリカルリボン翼11とを備えた撹拌槽10及びバイブロミキサーの作動は、発泡剤の投入時を除き、歯磨剤の製造開始時点から全工程終了後まで継続した。

【0081】

(実施例10)

実施例1において、研磨剤を撹拌槽10上部に設けられた原料小物槽60から投入した以外は、実施例1と同様の処理条件での製造方法により歯磨剤を製造した。

【0082】

(実施例11)

実施例1において、香料成分を撹拌槽10上部に設けられた原料小物槽60から投入した以外は、実施例1と同様の処理条件での製造方法により歯磨剤を製造した。

【0083】

(実施例12)

実施例1において、香料成分と研磨剤とを同時に、撹拌槽10上部に設けられた原料小物槽60から投入した以外は、実施例1と同様の処理条件での製造方法により歯磨剤を製造した。

【0084】

(比較例1)

実施例1において、工程(ii)におけるバイブロミキサーの振動数(s−1)を変更した以外は、実施例1と同様の処理条件での製造方法により歯磨剤を製造した。

【0085】

(比較例2)

実施例1において、工程(ii)におけるバイブロミキサー内の平均滞留時間を変更した以外は、実施例1と同様の処理条件での製造方法により歯磨剤を製造した。

【0086】

(比較例3)

実施例1において、工程(iii)におけるバイブロミキサーの振動数(s−1)を変更した以外は、実施例1と同様の処理条件での製造方法により歯磨剤を製造した。

【0087】

(比較例4)

実施例1において、工程(iii)におけるバイブロミキサー内の平均滞留時間を変更した以外は、実施例1と同様の処理条件での製造方法により歯磨剤を製造した。

【0088】

[歯磨剤の品質評価]

各例で製造された歯磨剤の品質について、下記評価方法により、使用時の口腔内における泡立性および泡の持続性の評価を行った。その結果を表2、3に示す。

【0089】

(泡立性)

各例で製造された歯磨剤1gを歯ブラシ(ライオン(株)製、商品名:デンターシステマ歯ブラシ)に取り、3分間ブラッシング後、口腔内の泡をメスシリンダーに取り、泡の容積(cc)を測定した。かかる測定を4名のパネラーにより行い、当該4名の泡の容積の平均値を求めて、下記基準に基づいて泡立性を評価した。

◎:泡の容積の平均値が10cc以上12cc未満であり、4名中4名が磨き心地に満足していた。

○:泡の容積の平均値が8cc以上10cc未満であり、4名中3名が磨き心地に満足していた。

△:泡の容積の平均値が6cc以上8cc未満であり、4名中2名が磨き心地に満足していた。

×:泡の容積の平均値が6cc未満であり、4名中1名が磨き心地に満足していた。

【0090】

(泡の持続性)

各例で製造された歯磨剤1gを歯ブラシ(ライオン(株)製、商品名:デンターシステマ歯ブラシ)に取り、3分間ブラッシング後、口腔内の泡をメスシリンダーに取り、5分後における泡の残存率(%)を目視により測定した。かかる測定を4名のパネラーにより行い、当該4名の泡の残存率の平均値を求めて、下記基準に基づいて泡の持続性を評価した。

◎:90%以上の泡が残存しており、4名中4名が磨き心地に満足していた。

○:75%以上90%未満の泡が残存しており、4名中3名が磨き心地に満足していた。

△:50%以上75%未満の泡が残存しており、4名中2名が磨き心地に満足していた。

×:50%未満の泡が残存しており、4名中1名が磨き心地に満足していた。

【0091】

【表2】

【0092】

【表3】

【0093】

表2、3の結果から明らかなように、本発明に係る実施例1〜12の歯磨剤は、いずれも、泡立性および泡の持続性が共に良好であることが確認できた。

【0094】

一方、粘結剤の膨潤溶解を行う工程(ii)の処理条件が本発明に係る処理条件(A)とは異なる比較例1、2の歯磨剤は、実施例1〜12の歯磨剤に比べて、泡立性および泡の持続性が共に劣ることが確認された。

また、発泡剤の混合溶解を行う工程(iii)の処理条件が本発明に係る処理条件(B)とは異なる比較例3、4の歯磨剤は、泡立性および泡の持続性が共に悪いことが確認された。

【0095】

以上から、本発明の歯磨剤の製造方法によれば、使用時の口腔内における泡立性および泡の持続性に優れた歯磨剤を提供することができることが確認された。

【図面の簡単な説明】

【0096】

【図1】本発明である歯磨剤の製造方法に用いる循環処理装置の一実施形態例を示す一部側断面図である。

【図2】本発明である歯磨剤の製造方法に用いる振動式ミキサーの一実施形態例を示す一部側断面図である。

【図3】液中添加ノズルを備えた撹拌槽の一実施形態例を示す一部側断面図である。

【符号の説明】

【0097】

10 撹拌槽

11 ヘリカルリボン翼

11aリボン翼

11bフレーム

12 撹拌翼

13 原料投入口

14 排出口

15 液中添加用ノズル

16 原料小物槽

17 回転軸

20 振動式ミキサー

21 原料投入口

22 原料投入口

23 撹拌翼

23a細孔

24 撹拌軸

25 混合ユニット

25a区切り板

30 経路

31 経路

32 経路

33 経路

34 経路

35 排出路

36 循環路

39 ポンプ

40 原料小物槽

49 ポンプ

50 原料小物槽

60 原料小物槽

【技術分野】

【0001】

本発明は、歯磨剤の製造方法に関する。

【背景技術】

【0002】

歯磨剤には、一般的に、研磨剤、粘結剤、発泡剤、湿潤剤、香料成分等の成分が配合されている。

歯磨剤の設計品質である香味、練形状(練り肌)、保形性、清掃力等を良好に得るためには、上記成分を混合する際にそれらを均一に分散させること、上記成分を充分に膨潤させること等を確実に行うことが製造上の必要条件となる。

そのため、歯磨剤の製造には、通常、充分な剪断力や混練力を有する設備が用いられている。

【0003】

また、薬事法対象品である歯磨剤には、品質の良い優れた製品を製造するための要件であるGMP(Good Manufacturing Practice)を満たすことが求められる。

そのため、製造ロットの管理を徹底する必要があり、多くの場合、歯磨剤の製造設備は、管理の容易なバッチ方式の設備となっている。

【0004】

しかしながら、このような製造設備においては、多品種生産のプロセスの場合、品種切り換え作業の際に、必然的に洗浄作業等の手間がかかる。

この品種切り換え作業の手間は、薬事法対象外のものに比べて非常に多くの労力を要するため、多品種生産のプロセスにおけるトータルの製造効率を悪化させる大きな要因となっている。

【0005】

これまでに、上記のような歯磨剤の設計品質が良好であるとともに、製造の効率化が図られた提案が数多くなされている。

たとえば、撹拌槽内に原料を仕込み、この撹拌槽内の内容物の一部を取り出し、この取り出した内容物を、低剪断型混合機を用いて当該低剪断型混合機に投入した他の原料と混合し、この混合物を撹拌槽内に戻すことにより、歯磨剤の原料を混合して歯磨剤を製造する方法が提案されている(特許文献1参照)。

【特許文献1】特開2006−348029号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、本発明者らの検討によると、歯磨剤においては、消費者の嗜好性の観点から、使用時の口腔内における泡立ちが良いこと、磨いている間の泡の持続性が良いこと、がこれまで以上に望まれていることが分かった。

従来の歯磨剤には、発泡剤としてラウリル硫酸ナトリウム等のアニオン界面活性剤が主に用いられている。また、使用時の泡立ち改善や向上のため、前記アニオン界面活性剤が増量されたり、前記アニオン界面活性剤に加えてノニオン界面活性剤等が新たに添加されたりしている。しかし、これらの方法は、口腔に用いる製品上、必ずしも好ましいことではなく、また、経済的にも不利である。そのため、歯磨剤の製造において、発泡剤を増量したり、新たな添加剤を用いたりすることなく、前記泡立ちや泡の持続性を向上できることが必要である。

【0007】

特許文献1に記載の歯磨剤の製造方法においては、使用時の口腔内における泡立ちおよび泡の持続性は考慮されておらず、また、好適な撹拌の処理条件下で製造される歯磨剤は、前記泡立ちや泡の持続性が充分ではない。

なお、特許文献1には、発泡剤を投入する際に製造装置(処理循環装置)を静止状態とする以外、歯磨剤の製造開始時点から全工程終了後まで、一定の処理条件下で、製造装置(処理循環装置)を作動させて歯磨剤を製造する例が記載されている。

【0008】

本発明は、上記事情に鑑みてなされたものであり、使用時の口腔内における泡立性および泡の持続性に優れた歯磨剤の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者らは、鋭意検討した結果、粘結剤の膨潤溶解および発泡剤の混合溶解を、それぞれ、特定の処理条件下で行うことにより、上記課題を解決することを見出し、本発明を完成するに至った。

すなわち、本発明の歯磨剤の製造方法は、回転式の撹拌翼を備えた撹拌槽と、前記撹拌槽から取り出した内容物を再び前記撹拌槽に戻す循環路と、前記撹拌槽の内容物を取り出して前記循環路へ送り出すためのポンプと、前記循環路の途中に設けられた振動式ミキサーとを有する循環処理装置を用いて、粘結剤、発泡剤、湿潤剤および水を含有する歯磨剤を製造する方法であって、下記工程(i)〜(iii)を含むことを特徴とする。

工程(i):水および湿潤剤を前記撹拌槽に投入して撹拌する工程。

工程(ii):粘結剤を前記撹拌槽に投入し、前記循環処理装置を下記処理条件(A)で作動させて粘結剤の膨潤溶解を行う工程。

[処理条件(A)]

振動式ミキサーの振幅と振動数との積:0.08〜0.15[m・サイクル/s]

振動式ミキサー内における内容物の平均滞留時間:0.4〜2.5[s]

工程(iii):発泡剤を前記撹拌槽に投入し、前記循環処理装置を下記処理条件(B)で作動させて発泡剤の混合溶解を行う工程。

[処理条件(B)]

振動式ミキサーの振幅と振動数との積:0.025〜0.05[m・サイクル/s]

振動式ミキサー内における内容物の平均滞留時間:0.4〜2.5[s]

【0010】

本発明の歯磨剤の製造方法においては、前記工程(i)より後に香料成分を配合し、その後に研磨剤を配合することが好ましい。

また、本発明の歯磨剤の製造方法においては、研磨剤を前記撹拌槽の底部から投入することが好ましい。

また、本発明の歯磨剤の製造方法においては、香料成分を前記振動式ミキサーから投入することが好ましい。

【発明の効果】

【0011】

本発明の歯磨剤の製造方法によれば、使用時の口腔内における泡立性および泡の持続性に優れた歯磨剤を提供することができる。

【発明を実施するための最良の形態】

【0012】

≪歯磨剤の製造方法≫

本発明の歯磨剤の製造方法は、回転式の撹拌翼を備えた撹拌槽と、前記撹拌槽から取り出した内容物を再び前記撹拌槽に戻す循環路と、前記撹拌槽の内容物を取り出して前記循環路へ送り出すためのポンプと、前記循環路の途中に設けられた振動式ミキサーとを有する循環処理装置を用いて、粘結剤、発泡剤、湿潤剤および水を含有する歯磨剤を製造する方法である。

【0013】

(歯磨剤)

本発明である歯磨剤の製造方法により製造される歯磨剤は、少なくとも粘結剤、発泡剤、湿潤剤および水を含有し、さらに、研磨剤、香料成分を含有することが好ましい。

かかる歯磨剤を製造するに際し、たとえば、湿潤剤、水等の液体原料;研磨剤、粘結剤、甘味料、増粘剤、有効成分、防腐剤、着色剤等の粉体成分;香料成分、発泡剤などの原料が用いられる。

【0014】

湿潤剤としては、グリセリン、ソルビット、プロピレングリコール、1,3−ブチレングリコール、エチレングリコール、ポリエチレングリコール、ポリプロピレングリコール、キシリット等が挙げられる。これら湿潤剤は、1種を用いてもよく、2種以上を併用してもよい。湿潤剤は、歯磨剤の配合量において5〜60質量%を用いるのが好ましい。

【0015】

水は、歯磨剤の配合量において5〜80質量%を用いるのが好ましい。なお、前記5〜80質量%分の一部の水を、原料小物(原料水溶液)の調製等のために用いてもよい。

【0016】

研磨剤としては、リン酸水素カリウム・無水和物、リン酸水素カルシウム・2水和物、第3リン酸カルシウム、炭酸カルシウム、ピロリン酸カルシウム、水酸化アルミニウム、無水ケイ酸、ケイ酸アルミニウム、不溶性メタリン酸ナトリウム、第3リン酸マグネシウム、炭酸マグネシウム、硫酸カルシウム、ベントナイト、ケイ酸ジルコニウム、ポリメタクリル酸メチル、その他の合成樹脂等が挙げられる。なかでも、リン酸水素カルシウム・2水和物、無水ケイ酸が好ましい。無水ケイ酸としては、崩壊性シリカが好ましく、非晶質無水ケイ酸が特に好ましい。

これら研磨剤は、1種を用いてもよく、2種以上を併用してもよい。研磨剤は、歯磨剤の配合量において1〜50質量%を用いるのが好ましい。

【0017】

ここで、「崩壊性シリカ」とは、平均粒子径が好ましくは0.05〜2mmであり、より好ましくは0.1〜1mmであり、さらに好ましくは0.2〜0.5mmであり、平均崩壊強度が好ましくは15〜500g/個であり、より好ましくは20〜200g/個であり、さらに好ましくは25〜100g/個である非晶質無水ケイ酸粒子を意味する。該非晶質無水ケイ酸は、水ガラス、硫酸等を用いる一般的な湿式法により得られる。

なお、ここでいう「平均崩壊強度」とは、サンレオメーターCR−200D(製品名、サン科学社製)により、顆粒1個を10mm/分の速度で圧縮したときに顆粒が崩壊するときの荷重を、繰り返し10回測定した時の平均値をいう。

【0018】

粘結剤としては、カラギーナン、キサンタンガム、ポリアクリル酸ナトリウム、カルボキシメチルセルロースナトリウム、メチルセルロース、ヒドロキシエチルセルロース等のセルロース誘導体;アルギン酸ナトリウム、アルギン酸プロピレングリコールエステル等のアルギン酸誘導体;ジェランガム、トラガントガム、カラヤガム等のガム類;ポリビニルアルコール等の合成粘結剤;シリカゲル、ビーガム、ラポナイト、モンモリロナイト、ベントナイト、カオリン等の無機粘性剤等が挙げられる。

これら粘結剤は、1種を用いてもよく、2種以上を併用してもよい。粘結剤は、歯磨剤の配合量において0.1〜10質量%を用いるのが好ましい。

【0019】

さらに、粘結剤は、膨潤効率の点から、他の粉体成分と予備混合して用いることが好ましい。他の粉体成分としては、たとえば研磨剤、増粘剤が挙げられる。研磨剤のなかでは無水ケイ酸が特に好ましく、増粘剤のなかでは増粘性シリカが特に好ましい。

かかる場合、粘結剤と他の粉体成分との混合比率は、粉体成分の体積比で、粘結剤:他の粉体成分=1:0.5〜1:4であることが好ましい。該範囲であることにより、粘結剤の膨潤効率がより向上する。

【0020】

甘味料としては、サッカリンナトリウム、アスパラテーム、ステビオサイド、ステビアエキス、シュークロース、マルトース、ラクトース、ペリラルチン、グリチルリチン塩類、ネオヘスペリジルジヒドロカルコン、パラメトキシシンナミックアルデヒド等が挙げられる。これら甘味料は、1種を用いてもよく、2種以上を併用してもよい。甘味料は、歯磨剤の配合量において0.1〜5質量%が好ましい。

【0021】

増粘剤としては、たとえば増粘性シリカ等が挙げられる。

これら増粘剤は、1種を用いてもよく、2種以上を併用してもよい。増粘剤は、歯磨剤の配合量において1〜8質量%が好ましい。

【0022】

有効成分としては、モノフルオロリン酸ナトリウム、フッ化ナトリウム、ヒノキチオール、塩化セチルピリジウム、塩化ベンザルコニウム、トリクロサン、クロルヘキシジン塩類等;デキストラナーゼ、アミラーゼ、プロテアーゼ、リゾチーム、ムタナーゼ等の酵素類;塩化ナトリウム、ε−アミノカプロン酸、トラネキサム酸 トコフェロール類、グリチルレチン酸類、アスコルビン酸又はその誘導体もしくはその塩類;生薬等、硝酸カリウム、オウバクエキス、カミツレ、オウゴン等が挙げられる。

これら有効成分は、1種を用いてもよく、2種以上を併用してもよい。有効成分は、歯磨剤の配合量において0.001〜5質量%が好ましい。

【0023】

防腐剤としては、p−オキシ安息香酸メチル、p−オキシ安息香酸ブチル、p−オキシ安息香酸エチル、p−オキシ安息香酸プロピル、安息香酸、安息香酸ナトリウム等が挙げられる。

着色剤としては、食用色素類、二酸化チタン等が挙げられる。

【0024】

香料成分としては、ペパーミント油、スペアミント油、アニス油、ユーカリ油、ウィンターグリーン油、カシア油、クローブ油、タイム油、セージ油、レモン油、オレンジ油、ハッカ油、カルダモン油、コリアンダー油、マンダリン油、ライム油、ラベンダー油、ローズマリー油、ローレル油、カモミル油、キャラウェイ油、マジョラム油、ベイ油、レモングラス油、オリガナム油、パインニードル油、ネロリ油、ローズ油、ジャスミン油、イリスコンクリート、アブソリュートペパーミント、アブソリュートンローズ、オレンジフラワー等の天然香料成分;これらの天然香料成分の加工処理した香料成分;メントール、カルボン、アネトール、シネオール、サリチル酸メチル、シンナミックアルデヒド、オイゲノール、2−ジオール、ピネン、オクチルアルデヒド、シトラール、プレゴン、カルビールアセテート、アニスアルデヒド等の単品香料成分;ストロベリーフレーバー、アップルフレーバー等の調合香料成分等、口腔用組成物に用いられる公知の香料成分素材が挙げられる。

これら香料成分は、1種を用いてもよく、2種以上を併用してもよい。香料成分は、歯磨剤の配合量において0.1〜5質量%を用いるのが好ましい。

【0025】

発泡剤としては、アニオン性界面活性剤、ノニオン性界面活性剤、両性界面活性剤などを配合することができる。

アニオン性界面活性剤としては、ラウリル硫酸ナトリウム等のアルキル硫酸ナトリウム;N−ラウロイルサルコシン酸ナトリウム、N−ミリストイルサルコシン酸ナトリウム等のN−アシルサルコシン酸ナトリウム;ドデシルベンゼンスルホン酸ナトリウム、水素添加ココナッツ脂肪酸モノグリセリドモノ硫酸ナトリウム、ラウリルスルホ酢酸ナトリウム、N−パルミトイルグルタミン酸ナトリウム等のN−アシルグルタミン酸塩、N−メチル−N−アシルタウリンナトリウム、N−メチル−N−アシルアラニンナトリウム、α−オレフィンスルホン酸ナトリウム等が挙げられる。

ノニオン界面活性剤としては、ショ糖脂肪酸エステル、マルトース脂肪酸エステル、ラクトース脂肪酸エステル等の糖脂肪酸エステル;マルチトール脂肪酸エステル、ラクチトール脂肪酸エステル等の糖アルコール脂肪酸エステル;ポリオキシエチレンソルビタンモノラウレート、ポリオキシエチレンソルビタンモノステアレート等のポリオキシエチレンソルビタン脂肪酸エステル;ポリオキシエチレン硬化ヒマシ油等のポリオキシエチレン脂肪酸エステル;ラウリン酸モノまたはジエタノールアミド、ミリスチン酸モノまたはジエタノールアミド等の脂肪酸モノまたはジエタノールアミド;ソルビタン脂肪酸エステル、ポリオキシエチレン高級アルコールエーテル、ポリオキシエチレンポリオキシプロピレン共重合体、ポリオキシエチレンポリオキシプロピレン脂肪酸エステル等が挙げられる。

これら発泡剤は、1種を用いてもよく、2種以上を併用してもよい。発泡剤は、歯磨剤の配合量において0.1〜10質量%が好ましい。

【0026】

本発明である歯磨剤の製造方法においては、上述のように、回転式の撹拌翼を備えた撹拌槽と、前記撹拌槽から取り出した内容物を再び前記撹拌槽に戻す循環路と、前記撹拌槽の内容物を取り出して前記循環路へ送り出すためのポンプと、前記循環路の途中に設けられた振動式ミキサーとを有する循環処理装置が用いられる。

以下、本発明の歯磨剤の製造方法について、図面を参照しながら手順に沿って、循環処理装置と合わせて詳細に説明する。

【0027】

(循環処理装置)

循環処理装置において、撹拌槽は、回転式の撹拌翼を備えるものであり、該撹拌翼がモーター等によって回転する軸に取り付けられた撹拌機と、内容物(原料又は原料混合物)を貯める所定容器を備えたものである。

前記回転式の撹拌翼としては、プロペラ翼、パドル翼、ヘリカルリボン翼、スクリュー翼、アンカー翼、タービン翼などが挙げられる。なかでも、洗浄性および高粘度液における撹拌槽内全体の混合効率の点から、パドル翼、アンカー翼およびヘリカルリボン翼からなる群から選ばれる少なくとも一種の撹拌翼が好ましく、ヘリカルリボン翼、パドル翼とアンカー翼との組合せ、パドル翼とヘリカルリボン翼との組合せがより好ましく、パドル翼とヘリカルリボン翼との組合せが特に好ましい。

アンカー翼のなかでは、壁面カキトリ翼を付帯したアンカー翼がより好ましい。

ヘリカルリボン翼を用いると、リボン翼の回転により生じる上下循環流と、フレームの回転により生じる半径方向の吐出流とが合わさることにより、原料の撹拌混合性がさらに向上する。

【0028】

図1に、本発明である歯磨剤の製造方法に用いる循環処理装置の一実施形態例を示す。

図1において、撹拌槽10は、リボン翼11aとフレーム11bとから構成されるヘリカルリボン翼11と、複数の低速回転型の撹拌翼12とを有し、その底部に原料投入口13と内容物の排出口14を備えた主配合槽である。

ヘリカルリボン翼11と複数の低速回転型の撹拌翼12は、同一回転中心軸位置に設けられているが、それらの中心に配置されている多軸構造の回転軸17により、ヘリカルリボン翼11と複数の低速回転型の撹拌翼12とが、個別または両方同時に、同方向または逆方向に回転自在に構成されている。なお、ヘリカルリボン翼11と撹拌翼12とが同軸で回転するものであってもよい。

低速回転型の撹拌翼12およびヘリカルリボン翼11は、いずれか一方だけを回転させる(このとき、他方は回転させずに固定する。)、または、両方を回転させることにより原料を撹拌混合する。混合効率が良好なことから、両方を回転させながら(好ましくは逆方向に回転させながら)原料を撹拌混合することが好ましい。

【0029】

また、循環処理装置は、循環路(外部循環ライン)36を有する。

この循環路36は、直列接続された配管からなる経路30、31、32と、この経路32から2つに分岐された経路33と経路34とからなり、経路33は撹拌槽10の上部に、経路34は撹拌槽10の底部にそれぞれ接続されている。

また、撹拌槽10の底部に形成されている排出口14には、経路30の入口側がポンプ39を介して接続されている。

循環路36において、前記経路31と経路32との間には振動式ミキサー20が設けられ、振動式ミキサー20と撹拌槽10との間を原料混合物が循環するように、循環路36は撹拌槽10に取り付けられている。

また、循環路36の経路30と経路31との間からは、排出路35が分岐している。

【0030】

循環処理装置において、外部循環用のポンプ39は、撹拌槽10から取り出した内容物に対して適度な剪断力を与えることから、渦巻き型、スクリュー型、ベーンポンプ型、ホースポンプ型のポンプであることが好ましい。

渦巻き型のポンプとして具体的には、サニタリ渦巻ポンプ(製品名:FP232−125−120NK、株式会社イワキ製)が挙げられる。

スクリュー型のポンプとして具体的には、ヘイシンモーノポンプ(製品名:NL50、兵神装備株式会社製)が挙げられる。

ベーンポンプ型のポンプとして具体的には、ラジアルベーンポンプ(製品名:VC65PF、伏虎金属工業株式会社)、サインポンプ(製品名:MR125、MR135、いずれもプライミックス株式会社製)が挙げられる。

ホースポンプ型のポンプとして具体的には、イワキホースポンプ(製品名:SPX−65、株式会社イワキ製)が挙げられる。

上記のなかでも、ベーンポンプ型のポンプがより好ましく、サインポンプ(製品名:MR125、プライミックス株式会社製)を用いることが特に好ましい。

【0031】

循環処理装置において、振動式ミキサー20は、振動式の撹拌翼を有するインライン型の低剪断型混合機であることが好ましい。当該低剪断型混合機であることにより、原料を混合する際の均一分散性が向上して混合効率が高まり、泡立性や泡の持続性が向上する。また、粒子強度の弱い粉体成分の崩壊が抑制され、さらに、香味などの品質が向上する。

ここで、「インライン型」とは、配管(循環路など)の途中に混合機を設置し、通過する内容物(原料又は原料混合物)を連続的に撹拌する形式のことを意味する。

振動式ミキサー20は、撹拌翼の回転による撹拌ではなく、撹拌翼が取り付けられた撹拌軸を、該撹拌軸の長手方向(振動式ミキサー20の高さ方向)に振動させることにより、ケーシング内で撹拌する混合機である。具体的には、たとえば特開平2−293035号公報、特開2000−157856号公報に開示されている混合機が挙げられる。

前記振動式の撹拌翼としては、円盤型、多孔円盤型、螺旋型などが挙げられる。なかでも、螺旋型が混合効率の点で好ましい。撹拌翼を螺旋型にすることにより、螺旋流路に沿って流れる原料混合物が、撹拌翼の振動により「折りたたみ」と「引き伸ばし」が繰り返されて混合が促進される。また、撹拌翼は、孔を空けた螺旋翼を用いることがより好ましい。孔を空けることにより循環流が生じ、混合効率がさらに高くなる。

【0032】

前記振動式の撹拌翼を有するインライン型の低剪断型混合機としては、たとえばバイブロミキサー(商品名:VM100(ミキサー容量:2.45L)、VM150(ミキサー容量:7.85L)、いずれも冷化工業(株)製)等が好ましく用いられる。

【0033】

図1において、振動式ミキサー20は、原料小物槽40、50からの投入口、すなわち、粉体成分の原料小物槽40に接続された原料投入口21を振動式ミキサー20の高さ方向底部側に、香料成分の原料小物槽50に接続された原料投入口22を振動式ミキサー20の高さ方向中央部に備えたものである。

【0034】

図2は、振動式ミキサー20の一例において、混合ユニット25の構成を示した一部側断面図である。以下、図1も参照して説明する。

この振動式ミキサー20は、略中空円柱状の混合ユニット25が複数、高さ方向に積層されて構成されている。図2の例においては、10個の混合ユニット25が積層されている。

振動式ミキサー20内において、上下に隣接する混合ユニット25、25の間は、それぞれドーナツ板状の区切り板25aで仕切られている。そして、振動式ミキサー20の中心には棒状の撹拌軸24が設けられており、この撹拌軸24の周囲には、細孔23aを有する螺旋翼型の撹拌翼23が設けられている。

この撹拌翼23は、各ユニット25にそれぞれ設けられており、混合ユニット25を区切る区切り板25a、25aの間に配置されている。

また、図2の例においては、第1段目の混合ユニット25に一つ目の原料投入口21が設けられ、第5段目の混合ユニット25に二つ目の第2の原料投入口22が設けられている。

そして、原料の混合時には、撹拌槽10から経路30、経路31を経て、最下部の混合ユニット25に導入された原料が、この撹拌翼23の振動によって、区切り板25aと撹拌軸24との間の間隙Dから、その上の混合ユニット25に押し上げられるとともに、原料投入口21、22から投入された原料と順次混合され、さらに押し上げられて最上部の混合ユニット25に設けられた経路32から、原料の混合物が取り出されるようになっている。

【0035】

原料の混合時には、撹拌槽10内の内容物の一部は、ポンプ39により撹拌槽10の底部の排出口14から取り出され、排出口14に続く経路30、経路31を通過し、振動式ミキサー20へと送り出される。

そして、送られた原料は、原料投入口21、22から投入される原料と振動式ミキサー20により混合され、この混合物が経路32により、振動式ミキサー20から取り出される。

経路32の撹拌槽10側の末端は、経路33と経路34に分岐しており、経路33は撹拌槽10の内上部に接続され、経路34は撹拌槽10の内底部に接続されているので、経路32内の混合物は、経路33、34に分かれて、撹拌槽10の上方と下方から撹拌槽10内に導入されるようになっている。

なお、経路32内の混合物は、経路33、34のいずれか一方から、撹拌槽10内に導入されるようにしてもよい。

また、原料投入口13からは、主に粉体成分を撹拌槽10内に直接導入することができるようになっている。

なお、撹拌槽10と振動式ミキサー20の一方または両方は、その内部を減圧にすることにより、原料投入口13や、原料投入口21、22より、粉体状の原料等を容易に、素早く、系内に導入できるようになっている。

また、製造した歯磨剤は、経路30と31の間で分岐する排出路35により系外に排出されるようになっている。

【0036】

なお、図1の循環処理装置を用いて歯磨剤を製造する場合、全原料の配合量(配合スケール)は、たとえばトータル20〜7000kg程度である。

【0037】

(歯磨剤の製造方法)

本発明の歯磨剤の製造方法としては、前記循環処理装置を用いて、粘結剤、発泡剤、湿潤剤および水を含有する歯磨剤を製造する方法であって、前記工程(i)〜(iii)を含み、当該工程(i)より後に研磨剤および香料成分をそれぞれ配合する方法が一実施形態例として好適に挙げられる。

以下、工程ごとに説明する。

【0038】

<工程(i)>

撹拌槽10内に、水、湿潤剤等の液体原料の一部または全部と、粉体成分1とを仕込み、常圧下で、低速回転型の撹拌翼12およびヘリカルリボン翼11を用いて撹拌して混合する。

【0039】

低速回転型の撹拌翼12の回転速度は、撹拌翼12先端の線速度を基準として、好ましくは1〜5m/sであり、より好ましくは1〜3m/sである。

ヘリカルリボン翼11の回転速度は、フレーム部11bの線速度を基準として、好ましくは1〜5m/sであり、より好ましくは1〜3m/sである。

撹拌翼12およびヘリカルリボン翼11の線速度がそれぞれ下限値以上であることにより、原料の溶解性や分散性などの混合効率が向上する。一方、上限値以下であることにより、気泡の混入が抑制され、泡立性や泡の持続性が向上する。また、香味品質も向上する。

撹拌翼12およびヘリカルリボン翼11は、上記のように、両方を回転させながら(好ましくは逆方向に回転させながら)原料を撹拌混合することが好ましい。なかでも、ヘリカルリボン翼11を、撹拌槽10内で内容物を巻き上げるように回転させ、また、撹拌翼12を、撹拌槽10の底部方向へ内容物を押し込むように回転させることが特に好ましい。これにより、原料同士の混合効率がより向上する。

【0040】

なお、上記線速度は、以下に示す計算式(1)より求められる。

計算式(1):U=πND/60

U:線速度(m/s)、N:回転数(rpm)、D:撹拌翼12の直径(m)。

【0041】

粉体成分1は、有効成分、甘味料、防腐剤、着色剤等の粉体成分の一部もしくは全量を含んでいてもよい。

【0042】

その後、撹拌翼12およびヘリカルリボン翼11を回転させながら撹拌槽10内で混合した内容物(液体原料)の一部を撹拌槽10の底部の排出口14から取り出し、ポンプ39により経路30、31へと送り出すとともに、振動式ミキサー20を作動させる。

振動式ミキサー20は、後述の工程(ii)において説明する処理条件(A)と同様の処理条件で作動させることが好ましい。

なお、ここで経路30と経路31から分岐した経路35の分岐部分にはバルブを設けておき、原料循環時には経路35側に排出しないようにしておく。

このようにして、内容物を、振動式ミキサー20を経て、経路32から経路33、34へと送り、撹拌槽10へと戻し、循環させる。

【0043】

<工程(ii)>

次いで、循環処理装置系内を減圧状態にする。

その際、撹拌槽10内の圧力は、0.001〜0.090MPa(絶対圧)の範囲程度が好ましく、0.003〜0.080MPa(絶対圧)がより好ましい。

なお、粉体成分の導入時には、少なくとも撹拌槽10と振動式ミキサー20の一方を減圧にすることが好ましく、両方を減圧にすることがより好ましく、循環処理装置系内全体を減圧にすることがさらに好ましい。

【0044】

次いで、撹拌槽10内を引き続き撹拌し、撹拌槽10と振動式ミキサー20との間の原料の循環を維持しながら、循環処理装置系内の減圧による大気との差圧により、撹拌槽10の底部に設けられた原料投入口13から粘結剤を含む粉体成分2を内容物中に吸引投入して混合し、粘結剤の膨潤溶解を行う。粉体成分2の原料投入口13から撹拌槽10への吸引投入に要する時間は、循環処理装置を一周(1パス)するのに要する平均時間(平均循環時間)が好ましく、具体的には、2〜12分間が好ましく、2〜8分間がより好ましい。

このようにすることにより、粉体成分2を、撹拌槽10と振動式ミキサー20との間を循環させながら、徐々に混合することができる。また、該混合により、粉体成分のダマ形成を抑制するとともに、循環処理装置内面への粉塵の付着を抑制することができる。

なお、撹拌槽10内の内容物は、その一部を取り出し、振動式ミキサー20にて他の原料と混合すれば、撹拌槽10内の内容物中に他の原料を低剪断力にて予備混合することができるが、このように撹拌槽10と振動式ミキサー20との間を、内容物を循環させながら混合することにより、本発明の効果に優れる。

【0045】

粘結剤の膨潤溶解は、粘結剤を含む粉体成分2を撹拌槽10に投入し、循環処理装置を下記処理条件(A)で作動させて行う。

[処理条件(A)]

振動式ミキサー20の振幅と振動数との積:0.08〜0.15[m・サイクル/s]

振動式ミキサー20内における内容物の平均滞留時間:0.4〜2.5[s]

【0046】

振動式ミキサー20の振幅と振動数との積は0.08〜0.15[m・サイクル/s]であり、0.09〜0.15[m・サイクル/s]が好ましい。

前記振幅と前記振動数との積は、該範囲の下限値以上とすることにより、粘結剤が充分に膨潤溶解され、泡立性や泡の持続性が向上する。また、粘結剤以外の粉体成分を含む場合、当該粉体成分が充分に混合されて均一分散性が向上する。また、混合効率が高くなる。一方、上限値以下とすることにより、練形状(練り肌)や保形性の良好な歯磨剤が得られやすくなる。また、粒子強度の弱い粉体成分の崩壊が抑制され、さらに香味品質も向上する。

なお、振動式ミキサー20の「振幅と振動数との積」は、撹拌翼23の振動による混合エネルギーの指標である。

【0047】

工程(ii)においては、振動式ミキサー20の振幅を2〜6mmとすることが好ましく、3〜5mmとすることがより好ましい。

また、振動式ミキサー20の振動数を14〜75s−1とすることが好ましく、16〜 50s−1とすることがより好ましい。

ただし、振動式ミキサー20の振幅と振動数とは、図2において、螺旋翼型の撹拌翼23先端の振幅と振動数をいう。

【0048】

振動式ミキサー20内における内容物の平均滞留時間は0.4〜2.5[s]であり、0.4〜1.5[s]が好ましい。

前記平均滞留時間において、該範囲の下限値以上とすることにより、粘結剤が充分に膨潤溶解される。また、粘結剤以外の粉体成分を含む場合、当該粉体成分が充分に混合されて均一分散性が向上する。一方、上限値以下とすることにより、気泡の混入が抑制され、泡立性や泡の持続性が向上する。

振動式ミキサー20内における内容物の平均滞留時間は、ポンプ39による流量の調整により制御することができ、下記数式に基づいて当該時間を算出することができる。

振動式ミキサー20内における内容物の平均滞留時間

=(振動式ミキサー20のミキサー容量)/(ポンプ39による流量)

なお、かかる平均滞留時間を2.5[s]より長くしても、本発明の効果は得られず、平均滞留時間、および振動式ミキサーの振幅と振動数との積をそれぞれ上記範囲となるように設定することが必須要件の一つである。

【0049】

また、工程(ii)においては、循環処理装置における内容物の平均循環回数を1〜3回とすることが好ましい。これにより、粘結剤が充分に膨潤溶解され、泡立性や泡の持続性が向上する。

循環処理装置内における内容物の平均循環回数は、下記数式に基づいて当該回数を算出することができる。

循環処理装置内における内容物の平均循環回数(回)

=振動式ミキサー20を通過する時間当たりの流量(m3/s)×処理時間(s)

÷内容物の全体積(m3)

【0050】

また、振動式ミキサー20における振動式の撹拌翼23の最高速度は、好ましくは0.1〜1.2m/sであり、より好ましくは0.1〜0.7m/sである。最高速度を0.1m/s以上とすることにより、粘結剤等の粉体成分の均一分散性が向上して混合効率が高くなる。一方、1.2m/s以下とすることにより、粒子強度の弱い粉体成分の崩壊が抑制され、また、香味品質が向上する。

【0051】

なお、上記振動式の撹拌翼23の最高速度は、以下に示す計算式(2)より求められる。

計算式(2):U=2πfa

U:撹拌翼23の最高速度(m/s)、f:振動数(s−1)、a:撹拌翼23の振幅(m)。

【0052】

粉体成分2は、少なくとも粘結剤を含む粉体状の原料の一部を含んでいればよい。これにより、粉体成分のダマ形成を抑制するとともに、膨潤性粉体原料の短時間での膨潤を促進することができる。

たとえば、前記粉体成分2は、粘結剤に加えて、研磨剤の一部;増粘剤、有効成分、防腐剤、着色剤等の粉体成分の一部または全量を含んでいてもよい。

【0053】

粉体成分1、2は、予め液体原料に分散させた液状混合物(プレミックス)であってもよい。これにより、粉体成分が塊状となるダマの形成が抑制される。

なお、粘結剤と研磨剤を除く粉体成分、すなわち増粘剤、有効成分、甘味料、防腐剤および着色剤は、撹拌槽10内に液体原料とともに添加混合してもかまわない。

【0054】

粘結剤を含む粉体成分2の膨潤溶解等が終了した後、循環処理装置の系内を前記工程(ii)と同程度の0.001〜0.090MPa(絶対圧)の減圧状態に保持し、撹拌翼12およびヘリカルリボン翼11を引き続き撹拌しながら、香料成分と研磨剤をそれぞれ投入する。

その際、香料成分と研磨剤の配合順序は、特に限定されるものではなく、なかでも香料成分を配合した後に研磨剤を配合することが好ましく、前記工程(i)より後に香料成分を配合し、その後に研磨剤を配合することがより好ましい。これにより、香料成分の香味付与効果が向上する。また、香料成分以外の原料臭に対するマスキング効果も向上する。

【0055】

香料成分は、振動式ミキサー20の原料投入口22から吸引投入することが好ましい。これにより、良好な香味が得られる。また、高い親水性をもつ歯磨剤の原料と香料成分とは馴染みにくく、そのため、通常、香料成分の原料混合物中への分散には時間を要するが、振動式ミキサー20の投入口から香料成分を投入することにより、瞬時に撹拌するため、香料成分の効率的な分散が容易となる。

【0056】

また、研磨剤は、撹拌槽10内又は振動式ミキサー20のいずれからも投入することができる。なかでも、粉体成分の投入速度などの生産効率の点から、撹拌槽10内に投入することが好ましく、撹拌槽10の底部に設けられた原料投入口13から吸引投入することがより好ましい。原料投入口13からの吸引投入によれば、研磨剤として特に崩壊性シリカを含む場合、崩壊性シリカを破損や崩壊させることなく安定に配合することが可能となる等の優れた効果が得られる。

【0057】

上記のように、研磨剤や、粘結剤を含む粉体成分2は、撹拌槽10内の下部に(好ましくは撹拌槽10の底部から)吸引投入することが好ましい。撹拌槽10の底部から吸引投入することにより、研磨剤、粘結剤等の粉体成分を容易に均一に分散でき、撹拌槽10内部への付着や、粉体成分のダマ形成が抑制され、泡立性や泡の持続性が向上する。また、粒子強度の弱い粉体成分の崩壊なども抑制される。

【0058】

このときの撹拌槽10内への投入方法は、特に限定されるものではなく、撹拌槽10の底部の原料投入口13に設けられた配合槽底ノズルを用いることが好ましい。また、図3に示す液中添加ノズルを用いて投入することもできる。

【0059】

図3は、液中添加ノズルを備えた撹拌槽10の一実施形態例を示した一部側断面図である。

液中添加ノズル15は、原料出口が撹拌槽10内の下部(好ましくは撹拌槽10の底部付近)に位置するように、撹拌槽10内の内壁沿いに設置されている。そして、原料小物槽16から撹拌槽10内に粘結剤を含む粉体成分2又は研磨剤を吸引投入すると、液中添加ノズル15を経て、その末端から撹拌槽10内に粘結剤を含む粉体成分2又は研磨剤を導入することができる。

【0060】

振動式ミキサー20を経た原料の混合物は、経路32を通過し、経路33より撹拌槽10の上部(内上部)、および経路34より撹拌槽10の下部(内底部)へと送られる。上部と下部とに分けて撹拌槽10に戻すことにより、混合効率化を図ることができる。

なお、該混合物は、経路33、34のいずれか一方だけから、撹拌槽10内に戻すようにしてもよい。

【0061】

次いで、このようにして発泡剤以外の全ての原料を系内に投入した後、撹拌槽10内での撹拌と振動式ミキサー20の運転を行いながら、0.001〜0.010MPa(絶対圧)程度の減圧下で、原料の混合物を減圧脱泡する。

かかる減圧脱泡に要する時間としては、循環処理装置における内容物の平均循環回数が1〜3回となる時間とすることが好ましい。これにより、原料の混合物が充分に減圧脱泡される。

【0062】

<工程(iii)>

最後に、原料小物槽60から発泡剤を、常圧下、撹拌を停止した静止状態で撹拌槽10内に投入する。その後、再び0.001〜0.010MPa(絶対圧)程度の減圧下で、循環処理装置を再び作動させて発泡剤を混合溶解するとともに、脱泡しながら、全原料を撹拌して混合することにより歯磨剤が製造される。

【0063】

発泡剤の混合溶解は、発泡剤を撹拌槽10に投入し、循環処理装置を下記処理条件(B)で作動させて行う。

[処理条件(B)]

振動式ミキサーの振幅と振動数との積:0.025〜0.05[m・サイクル/s]

振動式ミキサー内における内容物の平均滞留時間:0.4〜2.5[s]

【0064】

振動式ミキサー20の振幅と振動数との積は0.025〜0.05[m・サイクル/s]であり、0.025〜0.04[m・サイクル/s]が好ましい。

前記振幅と前記振動数との積は、該範囲の下限値以上とすることにより、発泡剤が充分に混合溶解されて、歯磨剤使用時の口腔内における泡立性および泡の持続性に優れる。一方、上限値以下とすることにより、前記泡立性および泡の持続性が良好となる。また、練形状(練り肌)、保形性、香味等の品質の良好な歯磨剤が得られやすくなる。

【0065】

工程(iii)においては、振動式ミキサー20の振幅を2〜6mmとすることが好ましく、3〜5mmとすることがより好ましい。

また、振動式ミキサー20の振動数を4〜25s−1とすることが好ましく、5〜13s−1とすることがより好ましい。

【0066】

振動式ミキサー20内における内容物の平均滞留時間は0.4〜2.5[s]であり、0.4〜1.5[s]が好ましい。

前記平均滞留時間において、該範囲の下限値以上とすることにより、発泡剤が充分に混合溶解されて、歯磨剤使用時の口腔内における泡立性および泡の持続性に優れる。一方、上限値以下とすることにより、気泡の混入が抑制されて、前記泡立性および泡の持続性が良好となる。

振動式ミキサー20内における内容物の平均滞留時間は、上記工程(ii)における平均滞留時間についての説明に係る数式を用いて同様に算出することができる。

【0067】

また、工程(iii)においては、循環処理装置における内容物の平均循環回数を1〜5回とすることが好ましく、1〜3回とすることがより好ましい。これにより、発泡剤が充分に混合溶解されて、歯磨剤使用時の口腔内における泡立性および泡の持続性に優れる。また、全原料が充分に撹拌混合される。

循環処理装置内における内容物の平均循環回数は、上記工程(ii)における平均循環回数についての説明に係る数式を用いて同様に算出することができる。

【0068】

本発明においては、上記のように、発泡剤添加の前後に、減圧脱泡を行うことが好ましい。

また、撹拌翼12およびヘリカルリボン翼11を備えた撹拌槽10及び振動式ミキサー20は、発泡剤の投入時を除き、各処理条件下で、歯磨剤の製造開始時点から全工程終了後まで継続して作動させることが好ましい。

【0069】

全原料が撹拌混合されて製造された歯磨剤は、経路30から排出路35へと送られ、系外へ排出され、貯蔵・充填等がされる。

【0070】

本発明の歯磨剤の製造方法は、上述のように、撹拌槽10内の内容物の一部を取り出し、循環路36を経て、撹拌槽10内へと戻す方法であり、複数周循環させることができ、通常は、全工程を通じて5〜10パス循環させることが好ましい。

なお、原料を混合する操作は50℃以下で行うことが好ましく、15〜30℃で行うことがより好ましい。該温度とすることにより、加温・冷却等の設備負荷が低減するとともに、加温・冷却の時間が大幅に短縮できる。

【0071】

以上説明したように、本発明の歯磨剤の製造方法によれば、使用時の口腔内における泡立性および泡の持続性に優れた歯磨剤を提供することができる。

また、本発明の歯磨剤の製造方法によれば、発泡剤を増量したり、あるいは新たな添加剤を用いたりすることなく、前記泡立ち、泡の持続性及び泡のボリューム感に優れた歯磨剤を製造できる。

かかる効果が得られる理由としては、定かではないが以下のように推測される。

本発明の歯磨剤の製造方法は、水および湿潤剤を撹拌槽に投入して撹拌する工程(i)と、粘結剤の膨潤溶解を行う工程(ii)と、発泡剤の混合溶解を行う工程(iii)とを含む。また、工程(ii)および工程(iii)において、循環処理装置の処理条件(振動式ミキサーの振幅と振動数との積、振動式ミキサー内における内容物の平均滞留時間)がそれぞれ特定される。

従来のように、歯磨剤の製造開始時点から全工程終了後に渡り、一定の処理条件下で継続して、循環処理装置を作動させて歯磨剤を製造した場合、前記泡立ちや泡の持続性が充分ではない。これは、発泡剤を配合する際、発泡剤の配合前までに調製された原料混合物中に、撹拌混合の不足により形成されたダマ(粘結剤等の粉体成分が塊状となったもの)が分散していたり、過剰な撹拌混合により気泡が混入していたりする影響により、発泡剤の混合溶解が不充分となるためと推測される。また、粘結剤の膨潤溶解や発泡剤の混合溶解を充分に行うため、通常よりも過剰な撹拌混合を行うと、歯磨剤としての保形性を損ない、適当な練形状が得られない問題もある。

これに対し、本発明の歯磨剤の製造方法においては、発泡剤を配合する前の工程(ii)の処理条件、および発泡剤を配合する際の工程(iii)の処理条件の両方を特定することにより、発泡剤を充分に混合溶解することができるため、本発明に係る固有の効果が得られると考えられる。

【0072】

また、本発明の歯磨剤の製造方法においては、低剪断力による混合により、粘結剤を安定に配合することができるため、粘度低下がなく、品質上重要な要素である保形性を損なうことがなく、良好な練形状(練り肌)を有する歯磨剤が得られる。

さらに、液体原料中で粉体成分を混合することにより、撹拌槽内面への研磨剤および粘結剤等の粉体成分の粉塵付着が抑制できることから、配合設備の洗浄性が向上する。

【実施例】

【0073】

以下に実施例を用いて本発明をさらに詳しく説明するが、本発明はこれら実施例に限定されるものではない。また、例中の「部」および「%」は、特に断らない限り、水を除いた固形分であり、それぞれ質量部および質量%を示す。

【0074】

(実施例1〜9)

図1および図2に示す循環処理装置および振動式ミキサーを用い、下記表1に列記した原料からなる組成の歯磨剤を、以下に示す歯磨剤の製造方法により製造した。

表1に記載の各原料の配合量(質量%)は、歯磨剤中の含有量を示す。

【0075】

【表1】

【0076】

[歯磨剤の製造方法]

撹拌翼12とヘリカルリボン翼11とを備えた撹拌槽10として容積100Lのヘリカルリボン型撹拌槽(プライミックス社製)を用いた。

外部循環路36の途中に設けられる振動式ミキサー20としてバイブロミキサー(冷化工業(株)製)VM100(ミキサー容量:2.45L)又はVM150(ミキサー容量:7.85L)を用いた。

前記撹拌槽10の内容物を取り出して外部循環路36へ送り出すため(外部循環用)のポンプ39としてサインポンプMR125(プライミックス社製)を用いた。

なお、全原料の配合量(配合スケール)がトータル100kgとなるように配合を行った。

【0077】

工程(i):

まず、撹拌槽10に、液体原料(70質量%ソルビット水溶液、イオン交換水)および粉体成分1(フッ化ナトリウム、サッカリンナトリウム)を投入し、常圧下で、撹拌翼12の先端およびヘリカルリボン翼11のフレーム部11bを、いずれも線速度が2m/sとなる回転数で撹拌しながら、ポンプ39により外部循環を行った。

【0078】

工程(ii):

次に、バイブロミキサーを表2、3に示す振動数(s−1)および振幅(m)で、また、循環処理装置を表2、3に示す平均滞留時間となるように作動させた。

循環処理装置の系内を0.070MPa(絶対圧)の減圧状態に保持し、撹拌翼12およびヘリカルリボン翼11を引き続き撹拌しながら、粉体成分2(増粘性シリカ、キサンタンガム、ポリアクリル酸ナトリウム)を、撹拌槽10の底部に設けられた原料投入口13から流量40kg/minで、かつ、平均循環時間4分間(1パス)の間に投入し、粘結剤(キサンタンガム、ポリアクリル酸ナトリウム)の膨潤溶解を行った。

【0079】

粉体成分2の投入が終了した後、循環処理装置の系内を0.070MPa(絶対圧)の減圧状態に保持し、撹拌翼12およびヘリカルリボン翼11を引き続き撹拌しながら、香料成分をバイブロミキサー5段目の原料投入口22から投入した後、研磨剤(シリカ研磨剤)を撹拌槽10の底部に設けられた原料投入口13から投入した。

その後、循環処理装置の系内を0.004MPa(絶対圧)の減圧状態に保持し、平均循環回数が2回となる時間、脱泡した。

【0080】

工程(iii):

次いで、循環処理装置を静止し、常圧下で、発泡剤(ラウリル硫酸ナトリウム)を撹拌槽10上部に設けられた原料小物槽60から投入した。

発泡剤の投入が終了した後、循環処理装置を再び作動させて発泡剤の混合溶解を行った。その際、撹拌翼12の先端およびヘリカルリボン翼11のフレーム部11bは、いずれも線速度が2m/sとなる回転数で撹拌した。また、バイブロミキサーを表2に示す振動数(s−1)および振幅(m)で、循環処理装置を表2に示す平均滞留時間となるように作動させた。

そして、系内を0.004MPa(絶対圧)の減圧状態に保持し、平均循環回数が2回となる時間、混合することにより歯磨剤を製造した。

なお、撹拌翼12とヘリカルリボン翼11とを備えた撹拌槽10及びバイブロミキサーの作動は、発泡剤の投入時を除き、歯磨剤の製造開始時点から全工程終了後まで継続した。

【0081】

(実施例10)

実施例1において、研磨剤を撹拌槽10上部に設けられた原料小物槽60から投入した以外は、実施例1と同様の処理条件での製造方法により歯磨剤を製造した。

【0082】

(実施例11)

実施例1において、香料成分を撹拌槽10上部に設けられた原料小物槽60から投入した以外は、実施例1と同様の処理条件での製造方法により歯磨剤を製造した。

【0083】

(実施例12)

実施例1において、香料成分と研磨剤とを同時に、撹拌槽10上部に設けられた原料小物槽60から投入した以外は、実施例1と同様の処理条件での製造方法により歯磨剤を製造した。

【0084】

(比較例1)

実施例1において、工程(ii)におけるバイブロミキサーの振動数(s−1)を変更した以外は、実施例1と同様の処理条件での製造方法により歯磨剤を製造した。

【0085】

(比較例2)

実施例1において、工程(ii)におけるバイブロミキサー内の平均滞留時間を変更した以外は、実施例1と同様の処理条件での製造方法により歯磨剤を製造した。

【0086】

(比較例3)

実施例1において、工程(iii)におけるバイブロミキサーの振動数(s−1)を変更した以外は、実施例1と同様の処理条件での製造方法により歯磨剤を製造した。

【0087】

(比較例4)

実施例1において、工程(iii)におけるバイブロミキサー内の平均滞留時間を変更した以外は、実施例1と同様の処理条件での製造方法により歯磨剤を製造した。

【0088】

[歯磨剤の品質評価]

各例で製造された歯磨剤の品質について、下記評価方法により、使用時の口腔内における泡立性および泡の持続性の評価を行った。その結果を表2、3に示す。

【0089】

(泡立性)

各例で製造された歯磨剤1gを歯ブラシ(ライオン(株)製、商品名:デンターシステマ歯ブラシ)に取り、3分間ブラッシング後、口腔内の泡をメスシリンダーに取り、泡の容積(cc)を測定した。かかる測定を4名のパネラーにより行い、当該4名の泡の容積の平均値を求めて、下記基準に基づいて泡立性を評価した。

◎:泡の容積の平均値が10cc以上12cc未満であり、4名中4名が磨き心地に満足していた。

○:泡の容積の平均値が8cc以上10cc未満であり、4名中3名が磨き心地に満足していた。

△:泡の容積の平均値が6cc以上8cc未満であり、4名中2名が磨き心地に満足していた。

×:泡の容積の平均値が6cc未満であり、4名中1名が磨き心地に満足していた。

【0090】

(泡の持続性)

各例で製造された歯磨剤1gを歯ブラシ(ライオン(株)製、商品名:デンターシステマ歯ブラシ)に取り、3分間ブラッシング後、口腔内の泡をメスシリンダーに取り、5分後における泡の残存率(%)を目視により測定した。かかる測定を4名のパネラーにより行い、当該4名の泡の残存率の平均値を求めて、下記基準に基づいて泡の持続性を評価した。

◎:90%以上の泡が残存しており、4名中4名が磨き心地に満足していた。

○:75%以上90%未満の泡が残存しており、4名中3名が磨き心地に満足していた。

△:50%以上75%未満の泡が残存しており、4名中2名が磨き心地に満足していた。

×:50%未満の泡が残存しており、4名中1名が磨き心地に満足していた。

【0091】

【表2】

【0092】

【表3】

【0093】

表2、3の結果から明らかなように、本発明に係る実施例1〜12の歯磨剤は、いずれも、泡立性および泡の持続性が共に良好であることが確認できた。

【0094】

一方、粘結剤の膨潤溶解を行う工程(ii)の処理条件が本発明に係る処理条件(A)とは異なる比較例1、2の歯磨剤は、実施例1〜12の歯磨剤に比べて、泡立性および泡の持続性が共に劣ることが確認された。

また、発泡剤の混合溶解を行う工程(iii)の処理条件が本発明に係る処理条件(B)とは異なる比較例3、4の歯磨剤は、泡立性および泡の持続性が共に悪いことが確認された。

【0095】

以上から、本発明の歯磨剤の製造方法によれば、使用時の口腔内における泡立性および泡の持続性に優れた歯磨剤を提供することができることが確認された。

【図面の簡単な説明】

【0096】

【図1】本発明である歯磨剤の製造方法に用いる循環処理装置の一実施形態例を示す一部側断面図である。

【図2】本発明である歯磨剤の製造方法に用いる振動式ミキサーの一実施形態例を示す一部側断面図である。

【図3】液中添加ノズルを備えた撹拌槽の一実施形態例を示す一部側断面図である。

【符号の説明】

【0097】

10 撹拌槽

11 ヘリカルリボン翼

11aリボン翼

11bフレーム

12 撹拌翼

13 原料投入口

14 排出口

15 液中添加用ノズル

16 原料小物槽

17 回転軸

20 振動式ミキサー

21 原料投入口

22 原料投入口

23 撹拌翼

23a細孔

24 撹拌軸

25 混合ユニット

25a区切り板

30 経路

31 経路

32 経路

33 経路

34 経路

35 排出路

36 循環路

39 ポンプ

40 原料小物槽

49 ポンプ

50 原料小物槽

60 原料小物槽

【特許請求の範囲】

【請求項1】

回転式の撹拌翼を備えた撹拌槽と、前記撹拌槽から取り出した内容物を再び前記撹拌槽に戻す循環路と、前記撹拌槽の内容物を取り出して前記循環路へ送り出すためのポンプと、前記循環路の途中に設けられた振動式ミキサーとを有する循環処理装置を用いて、粘結剤、発泡剤、湿潤剤および水を含有する歯磨剤を製造する方法であって、

下記工程(i)〜(iii)を含むことを特徴とする歯磨剤の製造方法。

工程(i):水および湿潤剤を前記撹拌槽に投入して撹拌する工程。

工程(ii):粘結剤を前記撹拌槽に投入し、前記循環処理装置を下記処理条件(A)で作動させて粘結剤の膨潤溶解を行う工程。

[処理条件(A)]

振動式ミキサーの振幅と振動数との積:0.08〜0.15[m・サイクル/s]

振動式ミキサー内における内容物の平均滞留時間:0.4〜2.5[s]

工程(iii):発泡剤を前記撹拌槽に投入し、前記循環処理装置を下記処理条件(B)で作動させて発泡剤の混合溶解を行う工程。

[処理条件(B)]

振動式ミキサーの振幅と振動数との積:0.025〜0.05[m・サイクル/s]

振動式ミキサー内における内容物の平均滞留時間:0.4〜2.5[s]

【請求項2】

前記工程(i)より後に香料成分を配合し、その後に研磨剤を配合する請求項1記載の歯磨剤の製造方法。

【請求項3】

研磨剤を前記撹拌槽の底部から投入する請求項2記載の歯磨剤の製造方法。

【請求項4】

香料成分を前記振動式ミキサーから投入する請求項2又は3記載の歯磨剤の製造方法。

【請求項1】

回転式の撹拌翼を備えた撹拌槽と、前記撹拌槽から取り出した内容物を再び前記撹拌槽に戻す循環路と、前記撹拌槽の内容物を取り出して前記循環路へ送り出すためのポンプと、前記循環路の途中に設けられた振動式ミキサーとを有する循環処理装置を用いて、粘結剤、発泡剤、湿潤剤および水を含有する歯磨剤を製造する方法であって、

下記工程(i)〜(iii)を含むことを特徴とする歯磨剤の製造方法。

工程(i):水および湿潤剤を前記撹拌槽に投入して撹拌する工程。

工程(ii):粘結剤を前記撹拌槽に投入し、前記循環処理装置を下記処理条件(A)で作動させて粘結剤の膨潤溶解を行う工程。

[処理条件(A)]

振動式ミキサーの振幅と振動数との積:0.08〜0.15[m・サイクル/s]

振動式ミキサー内における内容物の平均滞留時間:0.4〜2.5[s]

工程(iii):発泡剤を前記撹拌槽に投入し、前記循環処理装置を下記処理条件(B)で作動させて発泡剤の混合溶解を行う工程。

[処理条件(B)]

振動式ミキサーの振幅と振動数との積:0.025〜0.05[m・サイクル/s]

振動式ミキサー内における内容物の平均滞留時間:0.4〜2.5[s]

【請求項2】

前記工程(i)より後に香料成分を配合し、その後に研磨剤を配合する請求項1記載の歯磨剤の製造方法。

【請求項3】

研磨剤を前記撹拌槽の底部から投入する請求項2記載の歯磨剤の製造方法。

【請求項4】

香料成分を前記振動式ミキサーから投入する請求項2又は3記載の歯磨剤の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−137917(P2009−137917A)

【公開日】平成21年6月25日(2009.6.25)

【国際特許分類】

【出願番号】特願2007−318936(P2007−318936)

【出願日】平成19年12月10日(2007.12.10)

【出願人】(000006769)ライオン株式会社 (1,816)

【Fターム(参考)】

【公開日】平成21年6月25日(2009.6.25)

【国際特許分類】

【出願日】平成19年12月10日(2007.12.10)

【出願人】(000006769)ライオン株式会社 (1,816)

【Fターム(参考)】

[ Back to top ]