歯車および歯車の製造方法

【課題】浸炭処理される歯車の製造効率を向上する。

【解決手段】風力発電用の増速機に使用される遊星歯車36は浸炭処理される。歯100の歯面100aには浸炭層102よりも浅い複数の溝104が等間隔に設けられる。複数の溝104は回転軸Rの方向に沿って形成される。歯面100aに占める複数の溝104の面積は、それ以外の部分の面積よりも小さい。歯底面100cを含む歯と歯の間の表面には溝104は設けられていない。

【解決手段】風力発電用の増速機に使用される遊星歯車36は浸炭処理される。歯100の歯面100aには浸炭層102よりも浅い複数の溝104が等間隔に設けられる。複数の溝104は回転軸Rの方向に沿って形成される。歯面100aに占める複数の溝104の面積は、それ以外の部分の面積よりも小さい。歯底面100cを含む歯と歯の間の表面には溝104は設けられていない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、歯車およびその製造方法に関する。

【背景技術】

【0002】

ガス浸炭処理は、浸炭性ガスの雰囲気中で低炭素鋼や低炭素合金鋼の表面層の炭素量を増加させ、焼入れ硬化させることによって耐摩耗性や疲労強度などを向上させる処理である。浸炭処理にはガス浸炭処理以外にも、固体浸炭処理や液体浸炭処理や真空浸炭処理やプラズマ浸炭処理などがある。浸炭深さが大きいほど表面はより硬くなる。

【0003】

近年では風力発電機はもはや珍しいものではなく、その小型化や軽量化が開発の方向性のひとつとなっている(例えば、特許文献1参照)。風力発電機の機械部分を小型化すると、そこで使用される歯車も小型化される。歯車を小型化するためには、荷重に耐えうるよう歯車の表面をより硬くする必要がある。したがって、浸炭処理された歯車、特に浸炭深さがより大きい歯車が好んで使用される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−144533号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

浸炭深さはHarrisの実験式

【数1】

により求められる。ここでDは浸炭深さであり、Kは温度定数であり、tは処理時間である。したがって求める浸炭深さが大きくなるほど処理時間はその2乗で増加していく。浸炭処理の処理時間が長くなると製造効率が悪化する可能性がある。

【0006】

上記の課題は風力発電機に使用される歯車に限らず、浸炭処理される歯車一般についても発生しうる。

【0007】

本発明はこうした状況に鑑みてなされたものであり、その目的は浸炭処理される歯車の製造効率を向上できる技術の提供にある。

【課題を解決するための手段】

【0008】

本発明のある態様は歯車に関する。この歯車は浸炭処理された歯車であって、歯面に浸炭層よりも浅い複数の凹部が設けられる。

【0009】

この態様によると、効率的に浸炭層を形成できる。

【0010】

本発明の別の態様は、歯車の製造方法である。この方法は、歯車の歯面に複数の凹部を形成する工程と、複数の凹部が形成された歯車を浸炭処理する工程と、を含む。

【0011】

なお、以上の構成要素の任意の組み合わせや、本発明の構成要素や表現を装置、方法、システムなどの間で相互に置換したものもまた、本発明の態様として有効である。

【発明の効果】

【0012】

本発明によれば、浸炭処理される歯車の製造効率を向上できる。

【図面の簡単な説明】

【0013】

【図1】実施の形態に係る歯車が組み込まれた風力発電用の増速機の断面図である。

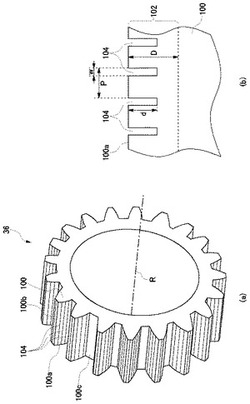

【図2】図2(a)、(b)は、図1の遊星歯車を説明するための説明図である。

【図3】図3(a)〜(c)は、第1変形例に係る歯車の歯を示す模式図である。

【図4】図4(a)〜(c)は、第2から第4変形例に係る歯車をそれぞれ示す斜視図である。

【発明を実施するための形態】

【0014】

以下、各図面に示される同一または同等の構成要素、部材には、同一の符号を付するものとし、適宜重複した説明は省略する。また、各図面における部材の寸法は、理解を容易にするために適宜拡大、縮小して示される。また、各図面において実施の形態を説明する上で重要ではない部材の一部は省略して表示する。

【0015】

図1は、実施の形態に係る歯車が組み込まれた風力発電用の増速機20の断面図である。増速機20は、初段に遊星歯車機構22を備えると共に、中段及び後段に平行軸歯車機構24、26を備える。入力軸28から入力される回転は、計3段の歯車機構22、24、26によって増速され、出力軸30から出力される。出力軸30には発電機(不図示)が連結される。

【0016】

遊星歯車機構22は、入力軸28と一体化されたキャリヤ32、キャリヤ32に固定された遊星ピン34、実施の形態に係る遊星歯車36、内歯歯車38、太陽歯車40、を備える。遊星歯車36は、遊星ピン34に回転自在に支持される。内歯歯車38及び太陽歯車40は、遊星歯車36と同時に噛合する。遊星歯車36、内歯歯車38および太陽歯車40はいずれも、低炭素鋼や低炭素合金鋼などの浸炭処理が可能な材料により形成されている。遊星歯車36、内歯歯車38および太陽歯車40はいずれも浸炭処理され、いずれの歯面にも浸炭層よりも浅い複数の凹部が設けられている。遊星歯車機構22において、太陽歯車40は遊星歯車機構22の出力軸42と一体化されると共に、内歯歯車38はケーシング44と一体化されている。遊星ピン34と遊星歯車36との間には、ころ軸受46が介在され、入力トルクが大きい場合にも対応できるように配慮されている。

【0017】

図2(a)、(b)は、遊星歯車36を説明するための説明図である。図2(a)は遊星歯車36の斜視図である。図2(b)は遊星歯車36の歯100の歯面100aの一部を、遊星歯車36の回転軸Rに垂直な面で切断した断面図である。遊星歯車36の表面には、浸炭処理により浸炭層102が形成されている。浸炭層102の厚さは浸炭深さDである。

【0018】

歯面100aには、浸炭層102よりも浅い複数の凹部すなわち回転軸R方向に沿って形成された複数の溝104が設けられている。溝104は歯面100aに亘って均一に、すなわち等間隔で設けられている。溝104の断面は略コの字の形状を有する。溝104の幅wは表面と底とで均一であることが望ましい。溝104の幅wは溝104の深さdよりも小さい。溝104の深さdは浸炭深さDよりも小さい。すなわち、溝104は浸炭層102よりも浅い。歯100の歯先面100bにも同様な溝104が設けられている。歯と歯の間の表面には溝104は設けられていない。歯と歯の間の表面は、歯底円に沿う表面であってもよいし、歯底面100cであってもよい。

なお、図2(a)および以降の斜視図においては、複数の凹部のうちの代表的なものが図示されており、凹部の全てが図示されているわけではない。

【0019】

歯面100aに占める溝104の面積(平面視での面積)はそれ以外の部分(歯面100aの溝104が形成されていない部分)の面積よりも小さい。特に溝104は等間隔で設けられているので、溝104の幅wは溝104のピッチPの半分よりも小さい。これにより、歯面100aの面圧強度の低下を抑えることができる。

内歯歯車38、太陽歯車40および増速機20に組み込まれている他の歯車は、遊星歯車36と同様に構成されてもよい。

【0020】

実施の形態に係る歯車の製造方法を説明する。

この製造方法では、まず切削加工により低炭素鋼の材料を所定の初期歯車形状に形成する。この初期歯車形状は、製造後の歯車が有するべき目標歯車形状よりも少し大きく設定されてもよい。そのように形成された歯車の歯面に、切削加工により複数の溝を形成する。歯面に複数の溝が形成された歯車をガス浸炭処理する。通常、浸炭処理を施すと歯車の形状は変化するので、浸炭処理された歯車の歯面が所望の形状となるよう歯車に切削加工を施す。あるいはまた、初期歯車形状が目標歯車形状よりも大きく設定されている場合は、浸炭処理による形状の変化の度合いにかかわらず切削加工を施す。このようにして目標歯車形状を有する歯車が製造される。

【0021】

浸炭処理においては複数の溝の側面や底面からも浸炭が進むので、このようにして製造された歯車の浸炭層は溝よりも深くなる。

なお、浸炭処理された歯車の歯面に複数の溝がなくなるよう歯車に切削加工を施してもよい。この場合、溝による歯面の面圧強度の低下はなくなる。

【0022】

実施の形態に係る歯車の製造方法によると、浸炭処理の対象となる歯車の歯面に複数の溝が設けられているので、浸炭処理において溝の側面や底面からも浸炭が進む。したがって、浸炭処理をより効率化できる。すなわち、溝を設けない場合よりも同じ処理時間で大きな浸炭深さを得ることができる。または、溝を設けない場合よりも短い処理時間で同じ浸炭深さを得ることができる。その結果、歯車の製造効率を向上できる。

また、溝の幅よりも深さが長い方が時間短縮の効果がより高いと考えられる。

【0023】

浸炭処理の処理時間を短縮するためには、処理温度を高くしたり冷却効率を高めたりすることも考えられる。しかしながら、炉の性能面での限界や装置の改造に必要なコストなどから、そのような製造方法の大幅な変更は難しい場合が多い。これに対して実施の形態に係る歯車の製造方法では材料に加工を施すだけであり、浸炭処理の装置に手を加える必要はない。したがって、より低コストで処理時間の短縮を実現できる。

【0024】

また、歯車の表面に複数の凹部を設けることで、潤滑油に対する有効表面積を増やすことができる。これにより、歯車の表面は潤滑油を保持しやすくなり、油膜が切れる可能性を低減できる。

【0025】

浸炭処理のコストは主に炉の使用時間によって決定される。したがって、浸炭処理の処理時間を短縮できればそれだけコストダウンの効果が予想される。実際の処理時間は処理温度や浸炭ガス濃度、歯車の大きさなどの様々な条件によりある程度左右されるが、以下、単純にHarrisの実験式から計算した試算を説明する。目標浸炭深さが1mmの場合と2mmの場合とを比較すると、後者の処理時間は前者の処理時間の4倍となる。ここで歯車の表面に深さ1mm程度の溝を形成し、そのように溝が形成された歯車を浸炭処理すると、溝がない場合に目標浸炭深さ1mmを達成するために必要な処理時間で2mmの浸炭深さを達成できる。すなわち、処理時間を約1/4に短縮できる。

【0026】

歯車の歯面は他の歯車と接触する部分であるので、そこでの浸炭をより深くし面圧強度を高める必要がある。一方で歯と歯の間(歯底)の表面は通常他の歯車と接触しないので、歯面ほどの面圧強度は必要とされない。そこで、実施の形態に係る遊星歯車36のように歯と歯の間の表面に溝104を設けないこととすると、面圧強度の向上が不要な部分では浸炭を比較的浅くして浸炭による変形や脆性の増大を抑えることができる。

【0027】

より一般化すると、歯車の表面に設ける凹部の、単位面積当たりの数を調整することで、浸炭の深さすなわち面圧強度を調整できる。

図3(a)〜(c)は、第1変形例に係る歯車の歯110を示す模式図である。図3(a)は歯110の側面図である。図3(b)は歯110の歯面110aのうち他の歯車とかみ合うべきかみ合い部分110bを、回転軸に垂直な面で切断した断面図である。図3(c)は歯面110aのうち他の歯車とかみ合わない歯元の部分110cを、回転軸に垂直な面で切断した断面図である。

【0028】

歯面110aには回転軸方向に沿って複数の溝112が設けられている。かみ合い部分110bの単位面積当たりの溝112の数は、他の部分例えば歯元の部分110cの単位面積当たりの溝112の数よりも多い。かみ合い部分110bの溝112のピッチP1は歯元の部分110cの溝112のピッチP2よりも小さい。かみ合い部分110bの溝112はより密に設けられているので、そこでの浸炭層114の厚さD1はほぼ一定である。歯元の部分110cの溝112はより疎に設けられているので、そこでの浸炭層116の厚さは位置により変動する。歯元の部分110cの浸炭層116の平均厚さD2は、かみ合い部分110bの浸炭層114の厚さD1よりも小さい。

【0029】

第1変形例によると、歯面110aのなかでも比較的面圧強度が高くなくてもよい歯元の部分110cにおいて浸炭が浅くなるので、そこでの浸炭による変形や脆性の増大を抑えることができる。また、高い面圧強度が必要なかみ合い部分110bでは浸炭をより深くして十分な硬さを得ることができる。

なお、歯元の部分110cに溝112を設けなくてもよい。また、歯先の部分を歯元の部分110cと同様に構成してもよい。

【0030】

以上、実施の形態に係る歯車およびその製造方法について説明した。この実施の形態は例示であり、それらの各構成要素の組み合わせにいろいろな変形例が可能なこと、またそうした変形例も本発明の範囲にあることは当業者に理解されるところである。

【0031】

実施の形態では、歯と歯の間の表面に溝104が設けられていない場合について説明したが、これに限られない。例えば、歯と歯の間の表面の単位面積当たりの凹部の数は、歯面の単位面積当たりの凹部の数よりも少なくてもよい。この場合でも、面圧強度の向上が不要な部分では浸炭を比較的浅くして浸炭による変形や脆性の増大を抑えることができる。

【0032】

実施の形態では、風力発電用の増速機20に組み込まれる歯車を例として説明したが、これに限られず、本実施の形態に係る技術的思想は任意の歯車に適用可能である。

【0033】

実施の形態では、遊星歯車36の歯100の歯面100aに回転軸R方向に沿って複数の溝104を形成する場合について説明したが、これに限られない。図4(a)〜(c)は、第2から第4変形例に係る歯車120、130、140をそれぞれ示す斜視図である。第2変形例に係る歯車120の歯面には、歯車120の周方向に沿ってすなわち回転軸を囲むように複数の溝122が設けられている。第3変形例に係る歯車130の歯面には、歯車130の回転軸に対して斜めになるように複数の溝132が設けられている。第4変形例に係る歯車140の歯面には複数の孔142が設けられている。これらの変形例によると実施の形態と同様に浸炭処理をより効率化できる。

遊星歯車36のように回転軸R方向に沿って溝104を形成する場合、第2から第4変形例と比較して切削加工による溝の形成がより容易となり加工性が良い。

【0034】

実施の形態では、大きさや形状が実質的に等しい複数の凹部を歯面に設ける場合について説明したが、これに限られず、凹部の大きさや形状を異ならせてもよい。例えば、歯面のかみ合い部分と歯元の部分とで単位面積当たりの凹部の数を同じとしつつ、かみ合い部分における凹部を歯元の部分における凹部よりも大きくすることができる。この場合、かみ合い部分での凹部の面積は歯元の部分での凹部の面積よりも大きくなる。あるいはまた、かみ合い部分における単位面積当たりの凹部の数を歯元の部分における単位面積当たりの凹部の数よりも少なくしつつ、かみ合い部分での凹部の面積を歯元の部分での凹部の面積よりも大きくすることができる。

【符号の説明】

【0035】

36 遊星歯車、 100 歯、 100a 歯面、 102 浸炭層、 104 溝、 R 回転軸。

【技術分野】

【0001】

本発明は、歯車およびその製造方法に関する。

【背景技術】

【0002】

ガス浸炭処理は、浸炭性ガスの雰囲気中で低炭素鋼や低炭素合金鋼の表面層の炭素量を増加させ、焼入れ硬化させることによって耐摩耗性や疲労強度などを向上させる処理である。浸炭処理にはガス浸炭処理以外にも、固体浸炭処理や液体浸炭処理や真空浸炭処理やプラズマ浸炭処理などがある。浸炭深さが大きいほど表面はより硬くなる。

【0003】

近年では風力発電機はもはや珍しいものではなく、その小型化や軽量化が開発の方向性のひとつとなっている(例えば、特許文献1参照)。風力発電機の機械部分を小型化すると、そこで使用される歯車も小型化される。歯車を小型化するためには、荷重に耐えうるよう歯車の表面をより硬くする必要がある。したがって、浸炭処理された歯車、特に浸炭深さがより大きい歯車が好んで使用される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−144533号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

浸炭深さはHarrisの実験式

【数1】

により求められる。ここでDは浸炭深さであり、Kは温度定数であり、tは処理時間である。したがって求める浸炭深さが大きくなるほど処理時間はその2乗で増加していく。浸炭処理の処理時間が長くなると製造効率が悪化する可能性がある。

【0006】

上記の課題は風力発電機に使用される歯車に限らず、浸炭処理される歯車一般についても発生しうる。

【0007】

本発明はこうした状況に鑑みてなされたものであり、その目的は浸炭処理される歯車の製造効率を向上できる技術の提供にある。

【課題を解決するための手段】

【0008】

本発明のある態様は歯車に関する。この歯車は浸炭処理された歯車であって、歯面に浸炭層よりも浅い複数の凹部が設けられる。

【0009】

この態様によると、効率的に浸炭層を形成できる。

【0010】

本発明の別の態様は、歯車の製造方法である。この方法は、歯車の歯面に複数の凹部を形成する工程と、複数の凹部が形成された歯車を浸炭処理する工程と、を含む。

【0011】

なお、以上の構成要素の任意の組み合わせや、本発明の構成要素や表現を装置、方法、システムなどの間で相互に置換したものもまた、本発明の態様として有効である。

【発明の効果】

【0012】

本発明によれば、浸炭処理される歯車の製造効率を向上できる。

【図面の簡単な説明】

【0013】

【図1】実施の形態に係る歯車が組み込まれた風力発電用の増速機の断面図である。

【図2】図2(a)、(b)は、図1の遊星歯車を説明するための説明図である。

【図3】図3(a)〜(c)は、第1変形例に係る歯車の歯を示す模式図である。

【図4】図4(a)〜(c)は、第2から第4変形例に係る歯車をそれぞれ示す斜視図である。

【発明を実施するための形態】

【0014】

以下、各図面に示される同一または同等の構成要素、部材には、同一の符号を付するものとし、適宜重複した説明は省略する。また、各図面における部材の寸法は、理解を容易にするために適宜拡大、縮小して示される。また、各図面において実施の形態を説明する上で重要ではない部材の一部は省略して表示する。

【0015】

図1は、実施の形態に係る歯車が組み込まれた風力発電用の増速機20の断面図である。増速機20は、初段に遊星歯車機構22を備えると共に、中段及び後段に平行軸歯車機構24、26を備える。入力軸28から入力される回転は、計3段の歯車機構22、24、26によって増速され、出力軸30から出力される。出力軸30には発電機(不図示)が連結される。

【0016】

遊星歯車機構22は、入力軸28と一体化されたキャリヤ32、キャリヤ32に固定された遊星ピン34、実施の形態に係る遊星歯車36、内歯歯車38、太陽歯車40、を備える。遊星歯車36は、遊星ピン34に回転自在に支持される。内歯歯車38及び太陽歯車40は、遊星歯車36と同時に噛合する。遊星歯車36、内歯歯車38および太陽歯車40はいずれも、低炭素鋼や低炭素合金鋼などの浸炭処理が可能な材料により形成されている。遊星歯車36、内歯歯車38および太陽歯車40はいずれも浸炭処理され、いずれの歯面にも浸炭層よりも浅い複数の凹部が設けられている。遊星歯車機構22において、太陽歯車40は遊星歯車機構22の出力軸42と一体化されると共に、内歯歯車38はケーシング44と一体化されている。遊星ピン34と遊星歯車36との間には、ころ軸受46が介在され、入力トルクが大きい場合にも対応できるように配慮されている。

【0017】

図2(a)、(b)は、遊星歯車36を説明するための説明図である。図2(a)は遊星歯車36の斜視図である。図2(b)は遊星歯車36の歯100の歯面100aの一部を、遊星歯車36の回転軸Rに垂直な面で切断した断面図である。遊星歯車36の表面には、浸炭処理により浸炭層102が形成されている。浸炭層102の厚さは浸炭深さDである。

【0018】

歯面100aには、浸炭層102よりも浅い複数の凹部すなわち回転軸R方向に沿って形成された複数の溝104が設けられている。溝104は歯面100aに亘って均一に、すなわち等間隔で設けられている。溝104の断面は略コの字の形状を有する。溝104の幅wは表面と底とで均一であることが望ましい。溝104の幅wは溝104の深さdよりも小さい。溝104の深さdは浸炭深さDよりも小さい。すなわち、溝104は浸炭層102よりも浅い。歯100の歯先面100bにも同様な溝104が設けられている。歯と歯の間の表面には溝104は設けられていない。歯と歯の間の表面は、歯底円に沿う表面であってもよいし、歯底面100cであってもよい。

なお、図2(a)および以降の斜視図においては、複数の凹部のうちの代表的なものが図示されており、凹部の全てが図示されているわけではない。

【0019】

歯面100aに占める溝104の面積(平面視での面積)はそれ以外の部分(歯面100aの溝104が形成されていない部分)の面積よりも小さい。特に溝104は等間隔で設けられているので、溝104の幅wは溝104のピッチPの半分よりも小さい。これにより、歯面100aの面圧強度の低下を抑えることができる。

内歯歯車38、太陽歯車40および増速機20に組み込まれている他の歯車は、遊星歯車36と同様に構成されてもよい。

【0020】

実施の形態に係る歯車の製造方法を説明する。

この製造方法では、まず切削加工により低炭素鋼の材料を所定の初期歯車形状に形成する。この初期歯車形状は、製造後の歯車が有するべき目標歯車形状よりも少し大きく設定されてもよい。そのように形成された歯車の歯面に、切削加工により複数の溝を形成する。歯面に複数の溝が形成された歯車をガス浸炭処理する。通常、浸炭処理を施すと歯車の形状は変化するので、浸炭処理された歯車の歯面が所望の形状となるよう歯車に切削加工を施す。あるいはまた、初期歯車形状が目標歯車形状よりも大きく設定されている場合は、浸炭処理による形状の変化の度合いにかかわらず切削加工を施す。このようにして目標歯車形状を有する歯車が製造される。

【0021】

浸炭処理においては複数の溝の側面や底面からも浸炭が進むので、このようにして製造された歯車の浸炭層は溝よりも深くなる。

なお、浸炭処理された歯車の歯面に複数の溝がなくなるよう歯車に切削加工を施してもよい。この場合、溝による歯面の面圧強度の低下はなくなる。

【0022】

実施の形態に係る歯車の製造方法によると、浸炭処理の対象となる歯車の歯面に複数の溝が設けられているので、浸炭処理において溝の側面や底面からも浸炭が進む。したがって、浸炭処理をより効率化できる。すなわち、溝を設けない場合よりも同じ処理時間で大きな浸炭深さを得ることができる。または、溝を設けない場合よりも短い処理時間で同じ浸炭深さを得ることができる。その結果、歯車の製造効率を向上できる。

また、溝の幅よりも深さが長い方が時間短縮の効果がより高いと考えられる。

【0023】

浸炭処理の処理時間を短縮するためには、処理温度を高くしたり冷却効率を高めたりすることも考えられる。しかしながら、炉の性能面での限界や装置の改造に必要なコストなどから、そのような製造方法の大幅な変更は難しい場合が多い。これに対して実施の形態に係る歯車の製造方法では材料に加工を施すだけであり、浸炭処理の装置に手を加える必要はない。したがって、より低コストで処理時間の短縮を実現できる。

【0024】

また、歯車の表面に複数の凹部を設けることで、潤滑油に対する有効表面積を増やすことができる。これにより、歯車の表面は潤滑油を保持しやすくなり、油膜が切れる可能性を低減できる。

【0025】

浸炭処理のコストは主に炉の使用時間によって決定される。したがって、浸炭処理の処理時間を短縮できればそれだけコストダウンの効果が予想される。実際の処理時間は処理温度や浸炭ガス濃度、歯車の大きさなどの様々な条件によりある程度左右されるが、以下、単純にHarrisの実験式から計算した試算を説明する。目標浸炭深さが1mmの場合と2mmの場合とを比較すると、後者の処理時間は前者の処理時間の4倍となる。ここで歯車の表面に深さ1mm程度の溝を形成し、そのように溝が形成された歯車を浸炭処理すると、溝がない場合に目標浸炭深さ1mmを達成するために必要な処理時間で2mmの浸炭深さを達成できる。すなわち、処理時間を約1/4に短縮できる。

【0026】

歯車の歯面は他の歯車と接触する部分であるので、そこでの浸炭をより深くし面圧強度を高める必要がある。一方で歯と歯の間(歯底)の表面は通常他の歯車と接触しないので、歯面ほどの面圧強度は必要とされない。そこで、実施の形態に係る遊星歯車36のように歯と歯の間の表面に溝104を設けないこととすると、面圧強度の向上が不要な部分では浸炭を比較的浅くして浸炭による変形や脆性の増大を抑えることができる。

【0027】

より一般化すると、歯車の表面に設ける凹部の、単位面積当たりの数を調整することで、浸炭の深さすなわち面圧強度を調整できる。

図3(a)〜(c)は、第1変形例に係る歯車の歯110を示す模式図である。図3(a)は歯110の側面図である。図3(b)は歯110の歯面110aのうち他の歯車とかみ合うべきかみ合い部分110bを、回転軸に垂直な面で切断した断面図である。図3(c)は歯面110aのうち他の歯車とかみ合わない歯元の部分110cを、回転軸に垂直な面で切断した断面図である。

【0028】

歯面110aには回転軸方向に沿って複数の溝112が設けられている。かみ合い部分110bの単位面積当たりの溝112の数は、他の部分例えば歯元の部分110cの単位面積当たりの溝112の数よりも多い。かみ合い部分110bの溝112のピッチP1は歯元の部分110cの溝112のピッチP2よりも小さい。かみ合い部分110bの溝112はより密に設けられているので、そこでの浸炭層114の厚さD1はほぼ一定である。歯元の部分110cの溝112はより疎に設けられているので、そこでの浸炭層116の厚さは位置により変動する。歯元の部分110cの浸炭層116の平均厚さD2は、かみ合い部分110bの浸炭層114の厚さD1よりも小さい。

【0029】

第1変形例によると、歯面110aのなかでも比較的面圧強度が高くなくてもよい歯元の部分110cにおいて浸炭が浅くなるので、そこでの浸炭による変形や脆性の増大を抑えることができる。また、高い面圧強度が必要なかみ合い部分110bでは浸炭をより深くして十分な硬さを得ることができる。

なお、歯元の部分110cに溝112を設けなくてもよい。また、歯先の部分を歯元の部分110cと同様に構成してもよい。

【0030】

以上、実施の形態に係る歯車およびその製造方法について説明した。この実施の形態は例示であり、それらの各構成要素の組み合わせにいろいろな変形例が可能なこと、またそうした変形例も本発明の範囲にあることは当業者に理解されるところである。

【0031】

実施の形態では、歯と歯の間の表面に溝104が設けられていない場合について説明したが、これに限られない。例えば、歯と歯の間の表面の単位面積当たりの凹部の数は、歯面の単位面積当たりの凹部の数よりも少なくてもよい。この場合でも、面圧強度の向上が不要な部分では浸炭を比較的浅くして浸炭による変形や脆性の増大を抑えることができる。

【0032】

実施の形態では、風力発電用の増速機20に組み込まれる歯車を例として説明したが、これに限られず、本実施の形態に係る技術的思想は任意の歯車に適用可能である。

【0033】

実施の形態では、遊星歯車36の歯100の歯面100aに回転軸R方向に沿って複数の溝104を形成する場合について説明したが、これに限られない。図4(a)〜(c)は、第2から第4変形例に係る歯車120、130、140をそれぞれ示す斜視図である。第2変形例に係る歯車120の歯面には、歯車120の周方向に沿ってすなわち回転軸を囲むように複数の溝122が設けられている。第3変形例に係る歯車130の歯面には、歯車130の回転軸に対して斜めになるように複数の溝132が設けられている。第4変形例に係る歯車140の歯面には複数の孔142が設けられている。これらの変形例によると実施の形態と同様に浸炭処理をより効率化できる。

遊星歯車36のように回転軸R方向に沿って溝104を形成する場合、第2から第4変形例と比較して切削加工による溝の形成がより容易となり加工性が良い。

【0034】

実施の形態では、大きさや形状が実質的に等しい複数の凹部を歯面に設ける場合について説明したが、これに限られず、凹部の大きさや形状を異ならせてもよい。例えば、歯面のかみ合い部分と歯元の部分とで単位面積当たりの凹部の数を同じとしつつ、かみ合い部分における凹部を歯元の部分における凹部よりも大きくすることができる。この場合、かみ合い部分での凹部の面積は歯元の部分での凹部の面積よりも大きくなる。あるいはまた、かみ合い部分における単位面積当たりの凹部の数を歯元の部分における単位面積当たりの凹部の数よりも少なくしつつ、かみ合い部分での凹部の面積を歯元の部分での凹部の面積よりも大きくすることができる。

【符号の説明】

【0035】

36 遊星歯車、 100 歯、 100a 歯面、 102 浸炭層、 104 溝、 R 回転軸。

【特許請求の範囲】

【請求項1】

浸炭処理された歯車であって、歯面に浸炭層よりも浅い複数の凹部が設けられたことを特徴とする歯車。

【請求項2】

前記複数の凹部は、本歯車の回転軸方向に沿って形成された複数の溝であることを特徴とする請求項1に記載の歯車。

【請求項3】

歯面に占める前記複数の凹部の面積は、それ以外の部分の面積よりも小さいことを特徴とする請求項1または2に記載の歯車。

【請求項4】

歯と歯の間の表面には凹部が設けられていないことを特徴とする請求項1から3のいずれかに記載の歯車。

【請求項5】

歯と歯の間の表面の単位面積当たりの凹部の数または凹部の面積は、歯面の単位面積当たりの凹部の数または凹部の面積よりも少ないことを特徴とする請求項1から3のいずれかに記載の歯車。

【請求項6】

歯面のうち他の歯車とかみ合うべき部分の単位面積当たりの凹部の数または凹部の面積は、他の部分の単位面積当たりの凹部の数または凹部の面積よりも多いことを特徴とする請求項1から5のいずれかに記載の歯車。

【請求項7】

歯車の歯面に複数の凹部を形成する工程と、

前記複数の凹部が形成された歯車を浸炭処理する工程と、を含むことを特徴とする歯車の製造方法。

【請求項8】

浸炭処理された歯車の歯面を削る工程をさらに含むことを特徴とする請求項7に記載の製造方法。

【請求項9】

前記削る工程は、前記複数の凹部がなくなるように歯面を削る工程であることを特徴とする請求項8に記載の製造方法。

【請求項1】

浸炭処理された歯車であって、歯面に浸炭層よりも浅い複数の凹部が設けられたことを特徴とする歯車。

【請求項2】

前記複数の凹部は、本歯車の回転軸方向に沿って形成された複数の溝であることを特徴とする請求項1に記載の歯車。

【請求項3】

歯面に占める前記複数の凹部の面積は、それ以外の部分の面積よりも小さいことを特徴とする請求項1または2に記載の歯車。

【請求項4】

歯と歯の間の表面には凹部が設けられていないことを特徴とする請求項1から3のいずれかに記載の歯車。

【請求項5】

歯と歯の間の表面の単位面積当たりの凹部の数または凹部の面積は、歯面の単位面積当たりの凹部の数または凹部の面積よりも少ないことを特徴とする請求項1から3のいずれかに記載の歯車。

【請求項6】

歯面のうち他の歯車とかみ合うべき部分の単位面積当たりの凹部の数または凹部の面積は、他の部分の単位面積当たりの凹部の数または凹部の面積よりも多いことを特徴とする請求項1から5のいずれかに記載の歯車。

【請求項7】

歯車の歯面に複数の凹部を形成する工程と、

前記複数の凹部が形成された歯車を浸炭処理する工程と、を含むことを特徴とする歯車の製造方法。

【請求項8】

浸炭処理された歯車の歯面を削る工程をさらに含むことを特徴とする請求項7に記載の製造方法。

【請求項9】

前記削る工程は、前記複数の凹部がなくなるように歯面を削る工程であることを特徴とする請求項8に記載の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−68241(P2013−68241A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−205696(P2011−205696)

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000002107)住友重機械工業株式会社 (2,241)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000002107)住友重機械工業株式会社 (2,241)

【Fターム(参考)】

[ Back to top ]