歯車のゴースト音発生判定方法

【課題】歯車機構に組み込まれる前の歯車単品の歯面形状に基づいてゴースト音の発生を判定可能な方法を提供することで、歯車単品からのゴースト音の発生の予測を可能とし、以て歯車の製造コストの削減および生産性の向上を図る。

【解決手段】ゴースト音発生判定装置Eにおいて、歯面測定装置20は、検査対象となる歯車3の回転方向に連続する複数の歯の歯面形状を測定して各歯の個別歯面形状データを作成し、解析装置40は、前記複数の個別歯面形状データを噛合い順につなぎ合わせて集合歯面形状データを作成し、該集合歯面形状データを歯車3の歯数に基づく次数で周期解析する。周期解析により得られた波形が、歯車3の歯数および該歯数の整数倍に等しい次数以外の次数にピーク値を有するとき、歯車3によりゴースト音が発生すると判定する。

【解決手段】ゴースト音発生判定装置Eにおいて、歯面測定装置20は、検査対象となる歯車3の回転方向に連続する複数の歯の歯面形状を測定して各歯の個別歯面形状データを作成し、解析装置40は、前記複数の個別歯面形状データを噛合い順につなぎ合わせて集合歯面形状データを作成し、該集合歯面形状データを歯車3の歯数に基づく次数で周期解析する。周期解析により得られた波形が、歯車3の歯数および該歯数の整数倍に等しい次数以外の次数にピーク値を有するとき、歯車3によりゴースト音が発生すると判定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、歯車の検査方法に関し、詳細には、歯車の歯面形状から、該歯車が組み込まれた歯車機構において発生する歯車音であるゴースト音の発生の有無を判定する方法に関する。

【背景技術】

【0002】

歯車の歯面を創成する場合、歯車ブランク材および刃具を相対移動させながら、刃具により歯車ブランク材を切削する歯切り工程で歯形を形成する。刃具には、ホブカッタやピニオンカッタなどが使用される。

ところで、歯車ブランク材および刃具の組合せによる歯切り工程だけで加工された歯車の歯形は、一般的には最終歯形とはならず、加工具としての刃具による加工痕(以下、「ツールマーク」という。)として、歯面にうろこ状の微小な凹凸が残る。そして、このツールマークは、複数の歯車が組み込まれて構成される歯車機構の作動時に通常の歯車音とは異なる歯車音であるゴースト音の発生原因になることが知られている。そこで、歯切り加工で形成されたツールマークなどの歯面粗さを改善するために、歯面仕上げ工程が施される。この歯面仕上げ工程では、シェービングカッタやねじ型砥石による歯車研磨などで歯面仕上げ加工が行われる。

【0003】

また、ツールマークは、歯切り加工の後に行われる歯面仕上げ加工においても形成されることがあって、やはりゴースト音が発生することがある。そのため、ゴースト音を低減するために、歯面を研削してツールマークを除去する技術が知られている(例えば、特許文献1参照)。

【0004】

しかしながら、ツールマークが形成されているにも拘わらず、ゴースト音が発生しない歯車や、ゴースト音は発生するものの、許容限度以下の大きさのゴースト音である歯車もあることから、ツールマークとゴースト音の発生との因果関係が明確になっていないのが現状である。

【0005】

一方、歯車の各歯の形状を測定して得られたデータをフーリエ変換し、このフーリエ変換した値から修正すべき歯を判定する技術(例えば、特許文献2参照)や、はすば歯車の各歯における接触線方向での歯面形状に基づいて設定された噛合い進行方向に歯面形状を測定する技術(例えば、特許文献3参照)が知られている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−52145号公報

【特許文献2】特開2003−175419号公報

【特許文献3】特開平11−118407号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、歯車の歯切り加工または歯面仕上げ加工などの歯面加工において形成されたツールマークがゴースト音を発生させるか否かは、ツールマークがある歯車が組み込まれた歯車機構(例えば車両の変速装置)または該歯車機構が搭載された完成機(例えば車両)を作動させたときに発生する騒音から判明する。このため、歯車機構でゴースト音が発生した場合には、完成機などから該歯車機構を取り外し、次いで該歯車機構を分解した後の歯車に歯面仕上げ加工をさらに施すことになるから、ゴースト音の低減には手間がかかる。

そして、このような事態を回避するには、歯面仕上げ加工によりツールマークを除去する必要があることから、歯面加工に多くの時間を要し、さらには、多くの歯車に歯面仕上げ加工を行う必要が生じて、歯車の製造コストの増大および生産性の低下を招来する。

【0008】

本発明は、このような背景に鑑みてなされたものであり、歯車機構に組み込まれる前の歯車単品の歯面形状に基づいてゴースト音の発生を判定可能な方法を提供することで、歯車単品からのゴースト音の発生の予測を可能とし、以て歯車の製造コストの削減および生産性の向上を図ることを課題とする。

そして、本発明は、さらに、ゴースト音の発生を予測するための歯車の検査効率の向上を図ることを課題とする。

【課題を解決するための手段】

【0009】

請求項1に係る発明は、歯数が所定数(Z)の歯を有する検査対象歯車(10)において特定数を前記所定数以下の複数であるとするとき、回転方向に連続する前記特定数の前記歯のそれぞれの歯面形状を測定して前記特定数の個別歯面形状データ(D1)を作成し、前記特定数の前記個別歯面形状データ(D1)を噛合い順につなぎ合わせて集合歯面形状データ(D2)を作成し、前記集合歯面形状データ(D2)を前記歯数に基づく次数で周期解析したときの波形が、前記所定数(Z)および前記所定数(Z)の整数倍に等しい次数以外の次数にピーク値を有するとき、前記検査対象歯車(10)によりゴースト音が発生すると判定する歯車のゴースト音発生判定方法である。

【0010】

請求項1に係る発明によれば、歯車の個別歯面形状データに基づいて作成される集合歯面形状データを周期解析することにより、歯車が歯車機構に組み込まれる前の歯車単体からゴースト音の発生を予測できるので、歯車が歯車機構に組み込まれる前に、歯面仕上げ加工などのゴースト音低減手段によりゴースト音を低減できる。この結果、歯車機構に一旦組み込まれた後に取り出された歯車にゴースト音低減策を講ずる場合に比べて、ゴースト音を低減するための手間を大幅に減少できる。

また、ゴースト音の発生の有無を確認するために歯車を歯車機構に組み込必要がないうえ、ゴースト音が発生すると判定された歯車のみに、ゴースト音低減策を講ずればよいので、歯車の製造コストを削減でき、生産性を向上させることができる。

さらに、個別歯面形状データの作成対象となる歯の歯数が所定数未満である場合、歯面形状の測定および周期解析に要する時間を短縮できるので、ゴースト音の発生を予測するための歯車の検査効率の向上が可能になり、歯車の製造コストの削減および生産性の向上に寄与する。

【0011】

請求項2に係る発明は、請求項1記載の歯車ゴースト音発生判定方法において、前記個別歯面形状データ(D1)は、前記特定数の前記各歯の噛合い面における同一位置での噛合い分長さ(δ)でのデータであるものである。

これによれば、個別歯面形状データは、ゴースト音発生の判定に必要な最小限の長さである噛合い分長さでのデータであればよいので、歯面形状の測定および周期解析に要する時間を短縮できる。この結果、ゴースト音の発生を予測するための歯車の検査効率の向上が可能になる。

【0012】

請求項3に係る発明は、請求項2記載の歯車ゴースト音発生判定方法において、前記検査対象歯車(10)は、はすば歯車であるものである。

これによれば、はすば歯車におけるゴースト音の発生を予測するための検査効率が向上する。

【0013】

請求項4に係る発明は、請求項1から3のいずれか1項記載の歯車ゴースト音発生判定方法において、前記検査対象歯車(10)は、ゴースト音が発生すると判定された後に歯面仕上げ加工が施された歯車であるものである。

これによれば、ゴースト音が発生すると判定された歯車に対する歯面仕上げ加工によるゴースト音低減の効果を確認することができるので、過度の歯面仕上げ加工が不要になって、歯車の製造コストを削減でき、生産性を向上させることができる。

【0014】

請求項5に係る発明は、請求項1から3のいずれか1項記載の歯車ゴースト音発生判定方法において、前記検査対象歯車(10)は、前記所定数をZ、カッタの条数をH、自然数をN、残部整数部分をMとして、

Z=H×N+M

と表すとき、

M=1またはM=−1を満たす歯数Zおよび条数Hの組合せの加工仕様で歯切り加工された歯車であるものである。

これによれば、ゴースト音低減策を講ずる必要がある歯車を抽出できるので、すべての歯車を検査対象とする場合に比べて、ゴースト音発生判定の検査時間を短縮できる。

【発明の効果】

【0015】

本発明によれば、歯車機構に組み込まれる前の歯車単品の歯面形状に基づいてゴースト音発生の可能性を判定することにより、歯車単品からのゴースト音の発生の予測ができるので、歯車の製造コストの削減および生産性の向上が可能になる。

さらに、本発明によれば、ゴースト音の発生を予測するための歯車の検査効率の向上が可能になる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施形態における検査対象歯車に含まれる歯車の歯面加工における歯切り加工を説明する図であり、(a)はカッタを下から上に送りながらで歯車を加工する様子を示す斜視図であり、(b)は5条のカッタと歯車の歯との関係を示す模式図である。

【図2】図1の歯面加工で加工される歯車における噛合い分長さを説明する模式的な斜視図である。

【図3】回転中心線に対するカッタの偏芯を説明する模式的な断面図である。

【図4】歯数が44歯の歯車を5条のカッタで加工された歯車の歯面に形成されるツールマークの状態を説明するための図であり、(a)は歯車の歯面の部分斜視図、(b)は1つの歯の歯面がカッタの各条により形成される過程を説明する表であり、(c)は回転中心線に対して中心軸線が偏芯したカッタの各条による切込み過程を説明する模式図であり、(d)はカッタの各条による切込み量を説明する図である。

【図5】歯数が44歯の歯車を5条のカッタで加工する場合の歯面に形成されるツールマークの状態を説明する図であり、(a)は各歯面におけるツールマークの並び順を示す表であり、(b)は歯面に形成されたうねりの形態を示す模式図であり、(c)はカッタの中心軸線が偏芯した状態を示す模式図である。

【図6】歯数が44歯の歯車を6条のカッタで加工する場合の歯面に形成されるツールマークの状態を説明する図であり、(a)、(b)、(c)は図5の(a)、(b)、(c)にそれぞれ対応する。

【図7】歯数が44歯の歯車を3条のカッタで加工する場合の歯面に形成されるツールマークの状態を説明する図であり、(a)、(b)、(c)は図5の(a)、(b)、(c)にそれぞれ対応する。

【図8】歯数が44歯の歯車を3条のカッタで加工する場合における他の例のツールマークの状態を説明するための図であり、(a)、(b)、(c)は図5の(a)、(b)、(c)にそれぞれ対応する。

【図9】歯数と条数の組合せと、仕様判定ステップにおける判定式のゴースト音判定項またはゴースト音との関係を説明するための表である。

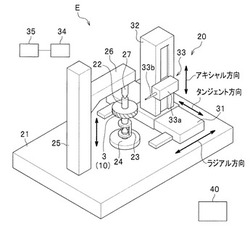

【図10】本発明の実施形態に係るゴースト音発生測定装置の要部の概略を示す斜視図である。

【図11】図10のゴースト音発生測定装置の歯面測定装置により作成された個別歯面形状データを説明する図であり、代表として1つの歯の個別歯面形状データを示す図である。

【図12】図10のゴースト音発生測定装置の解析装置により作成された集合歯面形状データを説明する図であり、一部が省略された図である。

【図13】図10のゴースト音発生測定装置の解析装置により集合歯面形状データを周期解析したときの、歯車の次数と振幅の関係を示す波形図である。

【図14】噛合い試験機を説明する図であり、(a)は噛合い試験機を模式的に示す図であり、(b)は噛合い試験機で得られた振動データを周期解析したときの、歯車の次数と振幅の関係を示す波形図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態を図1〜図14を参照して説明する。

本発明の実施形態に係るゴースト音発生判定方法において、検査対象となる歯車は、歯車の歯面加工を構成する歯切り加工により加工された歯面を有するはすば歯車である。

【0018】

先ず、はすば歯車である歯車3(図1(b)参照)の歯切り加工方法を説明する。

図1を参照すると、歯車3の歯面加工装置を構成する歯切り加工装置は、加工具としてのホブカッタから構成されるカッタ2と、歯車ブランク材であるワークBLを支持するワーク支持装置(図示されず)とを備える。このカッタ2によるワークBLの歯切り加工において、図1(a)に示すように、カッタ2をA1方向に移動させて位置決めし、高速で回転させながら、下から上に図示するA2方向(歯幅方向)に送りをかけてワークBLを回転させながら歯切りする。歯切り終了後は、カッタ2をA3方向に逃がし、さらにA4方向に移動して加工原点に戻す。

【0019】

そして、例えば、5条のカッタ2の場合には、図1(a)に示すように、第1条から第5条まで、螺旋形状に配設された加工部としての凸形状の刃部2a,2b,2c,2d,2eが設けられる。このため、5条のカッタ2で歯数Zの歯車3を加工する場合には、図1(b)に示すように、刃部2a〜2eにより、歯面3a,3b,3c,3d,3eが創成されて、第1歯3A、第2歯2B、第3歯3C、第4歯3D、第5歯3E・・・第Z歯までの各歯が順次形成される。

【0020】

そして、この実施形態において、歯車3の歯切り加工として、ゴースト音を低減することが可能な歯切り加工方法を採用することができる。

なお、この明細書において、ゴースト音に関しての「低減」には、最適な場合として、ゴースト音の発生を防止することも含まれるとする。

【0021】

図2を併せて参照すると、この歯切り加工方法は、後記する判定式である式(2)に基づいて歯車3の歯数Zとカッタ2の条数Hとの組合せによる歯切り加工をゴースト音発生の蓋然性の観点で判定する仕様判定ステップと、歯車3の1つの歯の噛合い分長さδの範囲内に形成されるカッタ2のツールマーク数T(図示されず)を算定するツールマーク数算定ステップと、カッタ2の送り速度Vを設定して歯切りする歯切りステップと、を含んでいる。

ツールマーク数算定ステップは、仕様判定ステップにおいて、ゴースト音発生の蓋然性が高い歯数Zと条数Hとの組合せでの歯切り加工であると判定された場合に行われる。そして、このツールマーク数算定ステップにより、ゴースト音を低減させるツールマーク数Tが設定される。

【0022】

ここで、噛合い分長さδとは、ねじれ角を有する歯車において、互いに噛合する1対の歯が、噛合いを開始してから噛合いを終了するまでの歯面に沿った長さである実噛合い分長さの、歯幅方向での長さであり、1対の歯が噛合いを開始してから噛合いを終了するまでの噛合い点の、歯幅方向での移動量に相当する。このため、噛合い分長さδの範囲内での噛合いの形態は、前記実噛合い分長さの範囲内での噛合いの形態と等価とみなすことができる。

【0023】

図2を参照すると、噛合い分長さδは、次式(1)で求められる。

δ=Pz÷Z

=(π×d÷tanβ)÷Z

=((π×Z×m÷cosβ)÷tanβ)÷Z

=π×m÷sinβ (1)

ここで、Pz:リード

Z :歯数

d :基準円直径

β :ねじれ角

m :歯直角モジュール

すなわち、噛合い分長さδは、ねじれ角βを有する歯車が1回転したときの基準円筒(基準円直径dを直径とする円筒である。)上での噛合い点の、歯幅方向での移動量であるリードPzを歯数Zで除した値である。

【0024】

式(1)で求められる噛合い分長さδは、前述のように歯車3の歯面上での前記実噛合い分長さの、歯幅方向での成分(歯幅方向に平行な方向での長さ)に相当する。しかしながら、式(1)が使用できない場合は、前記実噛合い分長さから直接的に歯車3の歯幅方向での成分として求められてもよい。そして、噛合い分長さδは、各歯が同じ位置にあるときに、各歯において、歯幅方向(歯車の中心軸線方向である。)、歯丈方向(歯車の中心軸線を中心とする径方向である。)および周方向(歯車の中心軸線を中心とする周方向である。)で同じ位置での長さである。

【0025】

仕様判定ステップは、歯車の歯数(すなわち、歯車が有する全ての歯の数)を複数である第1所定数としてのZ、歯車の歯面を切削するカッタの条数を複数である第2所定数としてのH、任意の自然数をN、残部整数部分をゴースト音判定項Mとしたとき、次の式(2)で定義される判定式

Z=H×N+M (2)

において、ゴースト音判定項Mが1または−1である条件(以下、「ゴースト音発生条件」という。)を満たすか否かを判定するステップである。

ここで、ゴースト音判定項Mの絶対値は、条数Hよりも小さい。

【0026】

そして、後記する理由により、ゴースト音判定項M=±1のいずれかを満たす(すなわち、ゴースト音発生条件を満たす)加工仕様で加工された歯車は、ゴースト音を発生させる蓋然性が高く、ゴースト音判定項M=±1をいずれも満たさない(すなわち、ゴースト音発生条件を満たさない)加工仕様で加工された歯車は、ゴースト音を発生させる蓋然性が低い。

したがって、ゴースト音発生条件を満たす歯切り加工は、ゴースト音を発生させる歯切り加工であり、ゴースト音発生条件を満たさない歯切り加工は、ゴースト音の低減が可能な歯切り加工である。

【0027】

仕様判定ステップについて、具体例として、歯数が44の歯車を、カッタの条数が5条、6条、3条のカッタでそれぞれ加工する場合を説明する。

カッタの条数が5条の場合には、判定式において、44=5×9−1であるから、ゴースト音判定項M=−1を満たす。よって、この組合せでの歯切り加工により加工された歯車では、ゴースト音が発生する蓋然性が高い。

カッタの条数が6条の場合には、判定式において、44=6×7+2であるから、ゴースト音判定項M=2、かつ、44=6×8−4であるから、ゴースト音判定項M=−4である。よって、ゴースト音判定項M=±1のいずれをも満たさない。よって、この組合せでの歯切り加工により加工された歯車では、ゴースト音が発生する蓋然性が低い。

カッタの条数が3条の場合には、判定式において、44=3×15−1であるから、ゴースト音判定項M=−1の条件を満たす。よって、この組合せでの歯切り加工により加工された歯車では、ゴースト音が発生する蓋然性が高い。

【0028】

以下、前記判定式により、ゴースト音の発生予測が可能であることの理由を、44歯の歯車を5条のカッタ2で加工する場合を例として、説明する。

図3を参照すると、一般に、カッタ2には、カッタ2の回転中心線C1に対して、個体差としての中心軸線C2の偏芯や歯切り加工装置への取り付け時における中心軸線C2の偏芯が、加工精度の許容限度内で必然的に発生する。なお、図3には、回転中心線C1に対して偏芯のあるカッタ2が実線で示され、偏芯のないカッタ2iが二点鎖線で示されている。なお、図3では、簡単化のために、中心軸線C2が回転中心線C1に対して平行に偏芯した場合が示されているが、図3において、中心軸線C2が回転中心線C1に対して傾斜している場合にも、偏芯量が回転中心線C1に平行な方向で異なるものの、基本的な考え方は、平行な場合と同様である。

【0029】

このため、実際の歯切り加工において、歯数が44歯の歯車を5条のカッタで加工する場合、図4(c),(d)に示すように、例えば5条のカッタ2の回転中心線C1がカッタ2の中心軸線C2に対して第1条の刃部2a(図1参照)の方に偏芯している場合、カッタ2の第1条の刃部による切込み量よりも第2条による切込み量が大きくなり、第3条および第4条による切込み量が第2条よりもさらに大きくなり、第5条の切込み量が第2条と同じ切込み量となる。

【0030】

このように、回転中心線C1に対して偏芯したカッタの各条による切込み量はカッタの条数Hに依存し、その場合、カッタは、最大切込み量で加工する条である最大切込み条と、最小切込み量で加工する条である最小切込み条とを、少なくとも有する。さらに、条数Hが3以上の場合は、最大切込み量と最小切込み量との間の切込み量である1以上の中間切込み量で加工する2以上の中間切込み条とを有することがある。

このため、図1に示す条数Hが5のカッタ2においては、第1条2aが最小切込み条に、第3,第4条2c、2dが最大切込み条に、第2,第5条2b,2eが中間切込み条に、それぞれ相当する。

【0031】

図4(b)を併せて参照すると、例えば歯車の第1歯3Aの1つの歯面が、ワークBLの1周目の回転でカッタ2の第1条2aにより形成され、ワークBLの2周目の回転でカッタ2の第5条2eにより形成され、以下同様に3周目、4周目、5周目、6周目・・・の回転でカッタ2の第4条2d、第3条2c,第2条2b、第1条2a・・・により形成される。

この結果、図4(a)に示すように、歯車3の各歯の歯面には、カッタの複数の条(5条のカッタ2では、第1条〜第5条)によるツールマークが並ぶことにより歯面の凹凸形状(以下、「うねり」という。)が形成される。そして、このうねりの形態がゴースト音の発生に関与すると考えられる。

【0032】

先ず、ゴースト音発生の蓋然性に関する第1指標として、各歯の各歯面におけるツールマーク(または、うねり)の形態である個別うねりについて、以下では、左ねじれのはすば歯車の例で説明するが、右ねじれのはすば歯車についても基本的な考え方は同じである。ここで、左ねじれとは、図4(a)に示すように、歯車3のTop側(歯車3がエンジンの出力軸の回転速度を変速する変速機に組み込まれる場合に該エンジンが配置される側)からBottom側に向かって見たとき、歯が左方にねじれていることを意味する。

なお、歯車音であるゴースト音は、歯同士の噛合により発生することから、以下では、前記噛合い分長さδでの個別うねりについて説明する。

【0033】

図4に示すように、偏芯したカッタでは、複数の条の間で切込み量が異なることから、個別うねりについては、各歯面において図4(a),図5(a)に示すように、カッタの第1条から第H条のうちの少なくとも複数の条によりそれぞれ形成されるツールマークの並び順が、すなわち異なる切込み量で形成された凹凸の並び順が、互いに噛合する歯の噛合い進行方向F(図4(a)参照)においてどのようになるかが重要である。

【0034】

そして、歯面毎のツールマークの並び順が同様の規則性または周期性(以下、「うねり周期性」という。)を有するときは、ゴースト音発生の蓋然性が高くなり、発生するゴースト音の大きさは大きくなる傾向がある。うねり周期性を有する個別うねりの例としては、カッタの条番号の並び順や切込み量の大きさの推移形態が規則性または周期性(例えば、切込み量の大きさがサインカーブに近似した変化で並ぶ状態、または切込み量が大きい順または小さい順に並ぶ状態など。)を有する場合がある。

【0035】

次に、ゴースト音発生の蓋然性に関する第2指標として、歯車3における周方向(または回転方向)で隣接する歯同士の個別うねり同士の相互関連である相互うねりがある。具体的には、歯車3の周方向で隣接する1対の歯(例えば、第1歯と第2歯、または第2歯と第3歯など)間で一方の歯から他方の歯に噛合いが移行するとき、一方の歯から他方の歯への移行時のツールマークが連続性を有する、すなわち個別うねり同士の境界でツールマーク(または、うねり)が連続性(以下、「うねり連続性」という。)を有するときは、ゴースト音発生の蓋然性が高くなり、発生するゴースト音の大きさは大きくなる傾向がある。うねり連続性がある相互うねりの例としては、噛合いが現在噛合している歯から次の歯に移行するとしたときに、条番号や切込み量の大きさの推移形態が連続する場合がある。

このため、個別うねりがうねり周期性を有し、かつ相互うねりがうねり連続性を有する歯車では、大きなゴースト音が発生する蓋然性が高い。

【0036】

以下、ゴースト音判定項Mおよびうねりの関係について、例を挙げて説明する。

[44歯で5条の場合]

図4と図5を参照すると、図5(a)は、歯数が44歯の歯車が5条のカッタで歯切りされる場合、歯車の第1歯(歯順番が1)から第44歯(歯順番が44)までの各歯面に形成されるツールマークの並び順を縦方向に並べて表示したものである。また、表の最下段がワークBL(図1(a)参照)の1周目の回転、その上がワークBLの2周目の回転のようにして順次表示する。

【0037】

図5(a)に示す表の最下段は、左端の歯数1の項に記載した第1歯から右方向に第44歯まで、カッタの第1条目で形成されたツールマークを1として表示し、カッタの第2条で形成されたツールマークを2というようにして表示したものである。ワークBLの第1周目の回転では、歯車の第1歯から第5歯までがそれぞれカッタの第1条から第5条までで形成される、ツールマーク1〜5として表示する。同様に、歯車の第6歯から第10歯までもそれぞれカッタの第1条から第5条までで形成され、ツールマーク1〜5として表示する。そうすると、第44歯は、第4条で形成されたツールマーク4である。

【0038】

このようにして、ワークBLが1回転すると、その間にカッタ2が歯面に沿って歯車3の歯幅方向に送り速度Vで送られるため(図1(a)参照)、第44歯に続く第1歯は、第5条のツールマークが形成される。つまり、第1歯にはツールマーク1に隣接してツールマーク5が形成される(第1歯の下から2段目参照)。

以上のように、第1歯では、表の下からツールマーク1,5,4,3,2の順で繰り返しながら歯切り加工が進められる。

【0039】

ここで、前記うねりをツールマークの観点から説明するために、噛合い分長さδ(図2参照)の範囲内に含まれるツールマークの数Tを、カッタの送り速度をVとして、次式から求める。

T=δ/V (3)

そして、例えば、m=1.74、β=36度としたとき、噛合い分長さδは、式(1)から、δ=3.14×1.74÷0.588≒9.30mmである。

したがって、噛合い分長さδの範囲内に含まれるツールマークの数Tは、カッタの送り速度Vを例えば、V=1.5mm/sとすると、噛合い分長さδの範囲内に含まれるツールマークの数Tは、T=9.3÷1.5=6.2であるが、うねり周期性およびうねり連続性を分かりやすく説明するために、ツールマークを6個として考察する。

【0040】

図4,図5を参照すると、歯車が図4(a)において、正回転する方向としての回転方向Rに回転する被動歯車であるとする場合、噛合い進行方向Fにおいて、噛合い分長さδの範囲内に含まれる6つのツールマークに着目すると、第1歯3Aでは、上から下方向にツールマーク1,2,3,4,5,1と並ぶ。

同様にして、第2歯3Bでは、第1歯のツールマークに対して、1周目が第1歯を形成した条番号(第1条)の次の条番号(第2条)で加工されるため、並び順は第1歯と同じようにツールマーク1,2,3,4,5,1と並ぶが、第1歯と同じ範囲の6個のツールマークを上から下方向に見るとツールマーク2,3,4,5,1,2と並び、第3歯(図5(a)参照)では、ツールマーク3,4,5,1,2,3と並ぶ。

【0041】

このようなカッタの条毎の切込み量の相対差をグラフに表示すると、図5(b)に示すように、第1歯では、ツールマーク1,2,3,4,5,1であるから(図5(a))、ツールマーク1とツールマーク2の切込み量の差、およびツールマーク2とツールマーク3の切込み量の差が等しく段差も小さいから連続的な滑らかさを有している。そして、ツールマーク3とツールマーク4の切込み量が同じであるから滑らかな連続性を有する。さらに、ツールマーク4とツールマーク5の切込み量の差が等しく段差も小さいから連続的な滑らかさを有し、ツールマーク5とツールマーク1の切込み量の差が等しいからやはり滑らかな連続性を有する。つまり、一連のツールマークの順番が、カッタの各条による切込み量の大きさの順(すなわち、切込み量が大きい順または小さい順)に並ぶとき、各歯面において、うねりが滑らかな連続性を有する。

【0042】

このため、ツールマークの並び順に沿って各条の切込み量の差を加味して歯面における噛合い進行方向F(図4(a)参照)でのうねりを概念的に示した図5(b)を参照すると、第1歯におけるツールマーク1,2,3,4,5,1の並び順では、段差が少なく連続的にツールマークが、切込み量の大きさの順に並び、この変化が同じ周期で繰り返されるから、第1歯の歯面には、うねり周期性を有するうねりが形成される。

同様にして、第2歯および第3歯も、第1歯とツールマークの並び順は同じであるから、同じようにうねり周期性を有するうねりが形成され、第4歯から第44歯にも同じようにうねり周期性を有するうねりが形成される。このように、第1歯から第44歯まで、ツールマークの並び順は同じであるから、同じうねり周期性を有するうねりが形成される。

そして、各歯(図5(b)では、第1〜第3歯のそれぞれの歯)は、うねり周期性を有し、しかも周方向で隣接する歯同士ではうねり連続性を有することがわかる。このため、この歯車では、ゴースト音が発生する蓋然性が高い。したがって、この例では、うねり周期性およびうねり連続性は、ゴースト音判定項M=±1のいずれかを満たす場合に形成されることが分かる。

【0043】

[44歯で6条の場合]

歯数が44歯の歯車を条数が6条のカッタで歯切りする場合について、主として図6を参照しながら説明する。図6の表の最下段は、歯車の第1歯から第6歯までがそれぞれカッタの第1条目から第6条までで形成されるため、ツールマーク1〜6として表示する。

このようにして、ワークBL(図1(a)参照)が1回転すると、その間にカッタが歯面に沿って歯幅方向に送られるため、第44歯に続く第1歯は、第3条目のツールマーク3が形成される(第1歯の下から2段目参照)。

【0044】

したがって、第1歯では、表の下からツールマーク1,3,5,1,3,5の順で繰り返しながら歯切り加工が進められる(図6(a)参照)。一方、第2歯では、表の下からツールマーク2,4,6,2,4,6の順で繰り返すようにツールマークが形成され、第3歯では、ツールマーク3,5,1,3,5,1の順で繰り返す。このように、奇数番目の第1歯と第3歯の並び順は同じであるが、奇数番目の第1歯と偶数番目の第2歯の並び順では異なっている。

【0045】

ここで、噛み合い分長さδ内に含まれる6つのツールマークに着目すると、第1歯では、上から下方向にツールマーク1,5,3,1,5,3と並ぶ(図6(a)参照)。一方、第2歯では、ツールマーク2,6,4,2,6,4と並び、第3歯では、ツールマーク3,1,5,3,1,5と並ぶ。

そして、カッタの条番号ごとの切込み量の相対差を考慮すると、図6(c)から理解されるように、第1条の切込み量と比較すると、第1条よりも第2条と第6条の方が切込み量が深くなり、第3条と第5条がさらに深くなり、第4条が最も深くなる切込み量となる。

【0046】

このカッタの条毎の切込み量の相対差をグラフに表示すると、図6(b)に示すように、各歯面では切込み量の大きさの順に並んでいないために、段差が大きく連続的な滑らかさに欠けている。第1歯では、ツールマーク1,5,3,1,5,3の順であるから(図6(a))、ツールマーク1の次にツールマーク2がある場合に比べて、ツールマーク1とツールマーク5,3の切込み量の差が比較的大きい。

同様に、第2歯でも、2,6,4,2,6,4の順であるから(図6(a))、ツールマーク2,6とツールマーク4の切込み量の差が大きいため、段差が比較的大きく連続的な滑らかさに欠けている。

【0047】

しかも、奇数番目の第1歯に形成された凹凸状のうねりはツールマーク1が浅くツールマーク5,3が深くなっているのに対して、偶数番目の第2歯に形成された凹凸状のうねりはツールマーク2,6がツールマーク1よりも深く、そしてツールマーク2,6よりもツールマーク4がさらに深くなっているため凹凸形状も深さも異なるため、各歯に共通する同じ規則性を有しない。よって、個別うねりは、歯面に共通する規則性または周期性を有していないことから、うねり周期性がないので、ゴースト音が発生する蓋然性は低い。

【0048】

[44歯で3条の場合(6ツールマーク)]

歯数が44歯の歯車を条数が3条のカッタで歯切りする場合について、主として図7を参照しながら説明する。ゴースト音判定項Mは、−1または2である。

図7の表の最下段は、歯車の第1歯から第3歯までがそれぞれカッタの第1条目から第3条目までで形成されるため、ツールマーク1〜3として表示する。第44歯は、第2条目で形成されたツールマーク2である。

このようにして、ワークBLが1回転すると、その間にカッタが歯面に沿って歯幅方向に送られるため(図1(a)参照)、第44歯に続く第1歯は、第3条目のツールマーク3が形成される(第1歯の下から2段目参照)。

【0049】

したがって、第1歯では、表の下からツールマーク1,3,2,1,3,2の順で繰り返しながら歯切り加工が進められる(図7(a)参照)。一方、第2歯では、第1歯と並び順は同じであるが、第1歯とは1つずれたツールマーク2から始まり、表の下からツールマーク2,1,3,2,1,3の順で繰り返すようにツールマークが形成され、第3歯では、さらに1つずれたツールマーク3から始まり、ツールマーク3,2,1,3,2,1の順で繰り返す。

このように、1つずれているが、始端と終端が異なるのみですべての歯でツールマークの並び順が同じであるから、すべての歯面に共通する規則性または周期性があることから、個別うねりは、うねり周期性を有する。

【0050】

噛合い分長さδ内に含まれる6つのツールマークに着目すると、第1歯では、上から下方向にツールマーク1,2,3,1,2,3と並ぶ(図7(a)参照)。第2歯では、ツールマーク2,3,1,2,3,1と並び、第3歯では、ツールマーク3,1,2,3,1,2と並ぶ。

そして、カッタの条番号ごとの切込み量の相対差を考慮すると、図5(c)から理解されるように、第1条の切込み量と比較すると、第1条よりも第2条と第3条の方が切込み量が深くなっている。

【0051】

このカッタ2の条毎の切込み量の相対差をグラフに表示すると、図7(b)に示すように、第1歯では、ツールマーク1とツールマーク2,3の切込み量の差が大きく、連続性には欠けているが、等周期性は備えている。同様に、第2歯と第3歯でも、ツールマーク2,3とツールマーク1の切込み量の差が大きく、連続性な滑らかさに欠けているが、前記したように、すべての歯でツールマークの並び順が同じであるため、各歯に共通する同じ規則性または周期性を有している。

よって、個別うねりは、うねり周期性を有することから、ゴースト音が発生する蓋然性が高いものの、うねり連続性を有していない点で、うねり連続性を有する場合に比べて、ゴースト音が低減すると予測される。

【0052】

[44歯で3条の場合(7ツールマーク)]

ここで、カッタの送り速度Vを遅くして、噛合い分長さδ内に含まれるツールマーク数が7になるように設定した場合について、主として図8を参照しながら説明する。カッタの条番号ごとの切込み量の相対差のグラフは、図8(b)に示すように、第1歯では、ツールマーク1,2,3,1,2,3,1と並ぶ(図8(a)参照)。第2歯では、ツールマーク2,3,1,2,3,1,2と並び、第3歯では、ツールマーク3,1,2,3,1,2,3と並ぶ。

【0053】

図7(b)に表示された6ツールマークのうねりと、図8(b)に表示された7ツールマークのうねりを対比すると、7ツールマークのうねりの方が6ツールマークのうねりよりも各歯面における等周期性(規則性)が向上するため、個別うねりは周期性を有し、ゴースト音が発生する蓋然性がより高い。

【0054】

このように、仕様判定ステップにおいて、ゴースト音判定項Mが1または−1である条件を満たす歯切り加工で歯車が加工される場合にも、ツールマーク数算定ステップにおいて、カッタの送り速度Vを調整して、噛合い分長さδでのツールマーク数を変更することにより、ゴースト音の低減が可能な歯切り加工が可能になる。

【0055】

なお、歯数が44歯の歯車を条数が2条または4条のカッタで歯切りする場合のように、歯数Z÷条数Hが割り切れ、Z=H×N+Mにおいて、ゴースト音判定項M=0となる場合がある。

このような組合せの場合には、第1歯の歯面にはすべて第1条目によるツールマーク1が形成され、第2歯の歯面にはすべて第2条目によるツールマーク1が形成されるというように、カッタの条番号の固有の特性が特定の歯面にすべて反映されてしまう。このため、実際上、この組合せでは歯切り加工が行われない。

【0056】

以上の結果に基づいて、歯車の歯数とカッタの条数との関係について、ゴースト音が発生する蓋然性が高いかどうかを整理すると図9のようになる。図9は、歯数Zが10〜49までの歯車を条数が2〜6までのカッタで歯切りする場合の歯数と条数との関係を示し、判定式において、ゴースト音判定項M=±1のいずれかを満たすか否かを記載したものである。

表中の「○印」はゴースト音判定項M=±1を満たさず、ゴースト音が発生する蓋然性が低い(すなわち、ゴースト音が低減する蓋然性が高い)と想定される組合せであり、表中の「1」と「−1」の表示は、ゴースト音判定項M=±1のいずれかを満たし、ゴースト音が発生する蓋然性が高いと想定される組合せであり、表中の「0」の表示は、ゴースト音判定項M=0となる組合せであるから回避することが望ましい組合せである。

【0057】

次に、図10〜図14を参照して、前記した歯切り加工により加工された歯車3を含む歯車単品から、ゴースト音の発生を予測可能な判定方法について説明する。このゴースト音発生判定方法には、歯車が有するすべての歯の歯面データを周期解析する歯面データ周期解析方法が含まれる。

【0058】

図10を参照すると、ゴースト音の発生を判定するためのゴースト音発生判定装置Eは、検査対象歯車10としての歯車3の複数の歯の歯面形状を測定する歯面測定装置20と、歯面測定装置20により測定された個別歯面形状データD1(図11参照)を周期解析する解析装置40とを備える。

【0059】

歯面測定装置20は、ベッド21と、歯車3が一体に回転するように取り付けられた主軸22と、ベッド21に回転可能に支持されると共に主軸22を継手23を介して回転駆動する下部センタ24と、ベッド21に固定された柱状の歯車支持部材25と、歯車支持部材25に歯車3(または主軸22)の回転中心線に平行なアキシャル方向に移動可能に支持された可動支持部26と、可動支持部26に設けられると共に下部センタ24と協働して主軸22を回転可能に支持する上部センタ27と、ベッド21に移動可能に支持される可動基台31と、可動基台31に移動可能に支持される柱状の測定器支持部材32と、測定器支持部材32にアキシャル方向に移動可能な支持された測定器33と、複数の駆動モータ(図示されず)と、該各駆動モータを制御すると共に個別歯面形状データD1を記憶する記憶装置を備える制御装置34と、個別歯面形状データD1を出力する出力装置35とを備える。

測定器33は、測定器支持部材32に移動可能に支持される本体33aと、歯車3の各歯の歯面に接触すると共に該歯面からの接触圧により本体33aに対して移動可能に設けられた測定子33bとを有する。

【0060】

可動基台31は、歯車3の回転中心線を中心とする径方向であるラジアル方向に移動可能であり、測定器支持部材32は、歯車3の回転方向に接する方向であるタンジェント方向に移動可能である。下部センタ24、可動基台31、測定器支持部材32および測定器33の位置は、それぞれに対応して設けられたエンコーダ(図示されず)により検出されて、制御装置34に入力される。そして、制御装置34は、測定子33bが歯面に接触しながら移動することができる位置に測定器33の本体を移動させるように前記駆動モータを制御して、可動基台31、測定器支持部材32および測定器33を移動させる。

【0061】

そして、歯面測定装置20は、歯面に接触する測定子33bの、本体33aに対する変位を検出することにより、噛合い分長さδ(図2参照)の範囲内で歯面の形状を測定し、各歯の個別歯面形状データD1(図11参照)を作成して記憶する。作業者は、制御装置34を操作して、該個別歯面形状データD1を出力装置35に出力させて、印刷させたり、または表示させたりする。

ここで、個別歯面形状データD1の作成対象となる歯は、前記第1所定数である歯数Zの歯車3において、特定数を歯数Z以下の複数であるとするとき、回転方向に噛合いが連続する前記特定数の歯である。この特定数は、前記うねり周期性および前記うねり連続性の有無の判定が可能な範囲で適宜設定され、この実施形態では歯数Zであるが、2以上で歯数Z未満の値でもよい。そして、より望ましくは、該特定数は歯数Zである。

【0062】

解析装置40は、ここではパソコンにより構成され、歯面測定装置20から得た歯車3の各歯の個別歯面形状データD1を噛み合い順につなぎ合わせて歯車の集合歯面形状データD2(図12参照)を作成し、さらに集合歯面形状データD2を周期解析する。この周期解析は、集合歯面形状データD2を歯車3の次数に関してフーリエ変換するFFT解析である。なお、歯車3の次数とは、歯車3の歯数Zおよび歯数Zの整数倍に含まれる自然数である。

ここで、個別歯面形状データD1を作成し、個別歯面形状データD1を噛合い順につなぎ合わせて集合歯面形状データD2を作成し、集合歯面形状データD2を歯車3の次数で周期解析する過程は、歯面データ周期解析方法を構成する。

【0063】

例えば、歯車の歯数Zが44で、カッタの条数Hが5の加工仕様で、歯切り加工のみが行われて形成された歯車3を周期解析した結果、図13に示すように、歯車3の歯数および該歯数の整数倍に等しい次数以外の次数である53次に振幅のピーク値が存在することが分かる。通常の歯車音は、歯数に等しい次数である標準次数(ここでは、44次)、または44次の整数倍の次数で発生することから、歯車3の次数および該次数の整数倍以外の次数である53次において振幅のピーク値が存在することは、ゴースト音が発生することを意味する。

【0064】

なお、図13には、回転中心線C1とカッタの中心軸線C2(図3参照)との偏芯量である振れ量が、歯面加工上での許容値(例えば、10μm)であるときの振幅が細い実線で示され、分かりやすさのために、振れ量が120μmのときの振幅が太い実線で示されている。この波形図から、振れ量が大きいときほど、大きなゴースト音が発生することが予想される。

【0065】

図14(a)を参照すると、歯車3によるゴースト音の発生の有無を検査するために、歯車3を、該歯車3が組み込まれる歯車機構(例えば、車両の変速機)を模した噛合い試験機50に組み込んで、振動データを取得した。

この噛合い試験機50は、39歯の駆動歯車51が中間歯車52,53を介して34歯の被動歯車54を駆動する構造を有する。中間歯車52,53は、44歯の第1中間歯車52と30歯の第2中間歯車53とが一体回転するように一体化された歯車であり、歯車3は第1中間歯車52を構成する。

【0066】

噛合い試験機50において、第1中間歯車52と噛み合う駆動歯車51の歯数は39であることから、第1中間歯車52も39歯で噛み合うことになる。このため、次式により53次にピーク値を有する第1中間歯車52により、噛合い試験機50では、次式から

53×39/44=46.97

46.97次、すなわち約47次でゴースト音が発生することが予想される。

そして、この振動データをFFT解析により周期解析を行うと、図14(b)に示すように、次数が約47次のときにピーク値が発生して、ゴースト音が発生することが確認された。なお、39次、78次、117次は、駆動歯車51に起因する通常の歯車音である。

【0067】

そこで、歯車3により発生するゴースト音の低減を図るために、歯車3には、ゴースト音低減手段として、歯面仕上げ加工であるシェービング加工が施される。なお、該歯面仕上げ加工は、歯切り加工と共に歯面加工を構成する。

シェービング加工によるゴースト音低減の効果を調べるために、加工代である削り代が少ない第1歯面仕上げ加工をした場合、例えば削り代を0.06mmとしたときの第1仕上げ加工歯車を検査対象歯車10として、歯車3と同様に歯面測定装置20で歯面形状を測定して個別歯面形状データD1を作成し、解析装置40により、集合歯面形状データD2をFFT解析したところ、歯車3の標準次数である44とは異なる次数53に、依然としてピーク値が存在することから、第1歯面仕上げ工程では歯面のうねりが除去されておらず、ゴースト音を低減するためには十分でないことが分かった。

【0068】

そのため、第2歯面仕上げ加工として、前記第1仕上げ加工歯車にシェービング加工を再度施して、歯切り加工のみが施された歯車3に対して、削り代を0.13mmとして形成された第2仕上げ加工歯車を形成した。そして、この第2仕上げ加工歯車を判定装置EによりFFT解析すると、53次での振幅の値は小さくなって、ゴースト音が低減する歯車に加工することができた。

【0069】

次に、前述のように構成された実施形態の作用および効果について説明する。

歯数が所定数Zの歯を有する検査対象歯車10としての歯車3の各歯の歯面形状を測定して所定数Zの個別歯面形状データD1を作成し、所定数Zの個別歯面形状データD1を噛合い順につなぎ合わせて集合歯面形状データD2を作成し、集合歯面形状データD2を歯車3の歯数に基づく次数で周期解析したときの波形が、所定数Zおよび所定数Zの整数倍に等しい次数以外の次数にピーク値を有するとき、検査対象歯車によりゴースト音が発生すると判定する。

これにより、歯車3の個別歯面形状データD1に基づいて作成される集合歯面形状データD2を周期解析することにより、歯車3が歯車機構に組み込まれる前の歯車単体からゴースト音の発生を予測できるので、歯車3が歯車機構に組み込まれる前に、歯面仕上げ加工などのゴースト音低減手段によりゴースト音を低減できる。この結果、歯車機構に一旦組み込まれた後に取り出された歯車にゴースト音低減策を講ずる場合に比べて、ゴースト音を低減するための手間を大幅に減少できる。

また、ゴースト音の発生の有無を確認するために歯車を歯車機構に組み込必要がないうえ、ゴースト音が発生すると判定された歯車のみに、ゴースト音低減策を講ずればよいので、歯車の製造コストを削減でき、生産性を向上させることができる。

さらに、個別歯面形状データD1の作成対象となる歯の歯数が歯数Z未満である場合、歯面形状の測定および周期解析に要する時間を短縮できるので、ゴースト音の発生を予測するための歯車の検査効率の向上が可能になり、歯車の製造コストの削減および生産性の向上に寄与する。

【0070】

個別歯面形状データD1は、各歯の噛合い面における同一位置での噛合い分長さδでのデータであることにより、個別歯面形状データD1は、ゴースト音発生の判定に必要な最小限の長さである噛合い分長さδでのデータであればよいので、歯面形状の測定および周期解析に要する時間を短縮できる。この結果、ゴースト音の発生を予測するための歯車の検査効率の向上が可能になる。

【0071】

検査対象となる歯車3は、はすば歯車であることにより、はすば歯車におけるゴースト音の発生を予測するための検査効率が向上する。

検査対象歯車が、前記ゴースト音発生判定方法によりゴースト音が発生すると判定された後に歯面仕上げ加工が施された歯車であることにより、ゴースト音が発生すると判定された歯車に対する歯面仕上げ加工によるゴースト音低減の効果を確認することができるので、過度の歯面仕上げ加工が不要になる。この結果、歯面仕上げ加工の工数を削減できるので、歯車の製造コストを削減でき、生産性を向上させることができる。

【0072】

検査対象となる歯車3は、前記判定式において、ゴースト音判定項Mが1または−1である条件を満たす歯数Zおよび条数Hの組合せの加工仕様で歯切り加工された歯車であることにより、ゴースト音低減策を講ずる必要がある歯車を抽出できるので、すべての歯車を検査対象とする場合に比べて、ゴースト音発生判定の検査時間を短縮できる。

【0073】

以下、前述した実施形態の一部の構成を変更した実施形態について、変更した構成に関して説明する。

検査対象となる歯車は、判定装置E以外の装置によりゴースト音が発生すると判定された歯車であってもよく、また歯車機構に組み込まれた後にゴースト音が発生すること判定された歯車であってもよい。

また、検査対象となる歯車は、はすば歯車以外の歯車、例えば平歯車であってもよい。そして、平歯車の場合、噛合い分長さδは、歯丈方向に沿う方向、すなわち歯車の回転中心を中心とする径方向での値である。このように、噛合い分長さδは、歯丈方向に平行な方向での長さであることにより、噛合い進行方向Fが歯丈方向である歯車、例えば平歯車におけるゴースト音の発生を予測するための検査効率が向上する。

噛合い分長さδは噛合い進行方向に平行な方向または沿う方向での値であってもよく、この場合にも、前記実施形態と同様の作用効果が奏される。

歯切り加工に使用される加工具は、ホブカッタ以外に、ホブカッタと同様のツールマークが形成されるものであればよい。

歯面加工で加工される歯車は、駆動歯車であってもよい。

また、ツールマークが形成される歯面加工は、歯面仕上げ加工であってもよい。

【符号の説明】

【0074】

2 カッタ

3 歯車

10 検査対象歯車

20 歯面測定装置

40 解析装置

Z 歯数

H 条数

δ 噛合い分長さ

D1 個別歯面形状データ

D2 集合歯面形状データ

【技術分野】

【0001】

本発明は、歯車の検査方法に関し、詳細には、歯車の歯面形状から、該歯車が組み込まれた歯車機構において発生する歯車音であるゴースト音の発生の有無を判定する方法に関する。

【背景技術】

【0002】

歯車の歯面を創成する場合、歯車ブランク材および刃具を相対移動させながら、刃具により歯車ブランク材を切削する歯切り工程で歯形を形成する。刃具には、ホブカッタやピニオンカッタなどが使用される。

ところで、歯車ブランク材および刃具の組合せによる歯切り工程だけで加工された歯車の歯形は、一般的には最終歯形とはならず、加工具としての刃具による加工痕(以下、「ツールマーク」という。)として、歯面にうろこ状の微小な凹凸が残る。そして、このツールマークは、複数の歯車が組み込まれて構成される歯車機構の作動時に通常の歯車音とは異なる歯車音であるゴースト音の発生原因になることが知られている。そこで、歯切り加工で形成されたツールマークなどの歯面粗さを改善するために、歯面仕上げ工程が施される。この歯面仕上げ工程では、シェービングカッタやねじ型砥石による歯車研磨などで歯面仕上げ加工が行われる。

【0003】

また、ツールマークは、歯切り加工の後に行われる歯面仕上げ加工においても形成されることがあって、やはりゴースト音が発生することがある。そのため、ゴースト音を低減するために、歯面を研削してツールマークを除去する技術が知られている(例えば、特許文献1参照)。

【0004】

しかしながら、ツールマークが形成されているにも拘わらず、ゴースト音が発生しない歯車や、ゴースト音は発生するものの、許容限度以下の大きさのゴースト音である歯車もあることから、ツールマークとゴースト音の発生との因果関係が明確になっていないのが現状である。

【0005】

一方、歯車の各歯の形状を測定して得られたデータをフーリエ変換し、このフーリエ変換した値から修正すべき歯を判定する技術(例えば、特許文献2参照)や、はすば歯車の各歯における接触線方向での歯面形状に基づいて設定された噛合い進行方向に歯面形状を測定する技術(例えば、特許文献3参照)が知られている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−52145号公報

【特許文献2】特開2003−175419号公報

【特許文献3】特開平11−118407号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、歯車の歯切り加工または歯面仕上げ加工などの歯面加工において形成されたツールマークがゴースト音を発生させるか否かは、ツールマークがある歯車が組み込まれた歯車機構(例えば車両の変速装置)または該歯車機構が搭載された完成機(例えば車両)を作動させたときに発生する騒音から判明する。このため、歯車機構でゴースト音が発生した場合には、完成機などから該歯車機構を取り外し、次いで該歯車機構を分解した後の歯車に歯面仕上げ加工をさらに施すことになるから、ゴースト音の低減には手間がかかる。

そして、このような事態を回避するには、歯面仕上げ加工によりツールマークを除去する必要があることから、歯面加工に多くの時間を要し、さらには、多くの歯車に歯面仕上げ加工を行う必要が生じて、歯車の製造コストの増大および生産性の低下を招来する。

【0008】

本発明は、このような背景に鑑みてなされたものであり、歯車機構に組み込まれる前の歯車単品の歯面形状に基づいてゴースト音の発生を判定可能な方法を提供することで、歯車単品からのゴースト音の発生の予測を可能とし、以て歯車の製造コストの削減および生産性の向上を図ることを課題とする。

そして、本発明は、さらに、ゴースト音の発生を予測するための歯車の検査効率の向上を図ることを課題とする。

【課題を解決するための手段】

【0009】

請求項1に係る発明は、歯数が所定数(Z)の歯を有する検査対象歯車(10)において特定数を前記所定数以下の複数であるとするとき、回転方向に連続する前記特定数の前記歯のそれぞれの歯面形状を測定して前記特定数の個別歯面形状データ(D1)を作成し、前記特定数の前記個別歯面形状データ(D1)を噛合い順につなぎ合わせて集合歯面形状データ(D2)を作成し、前記集合歯面形状データ(D2)を前記歯数に基づく次数で周期解析したときの波形が、前記所定数(Z)および前記所定数(Z)の整数倍に等しい次数以外の次数にピーク値を有するとき、前記検査対象歯車(10)によりゴースト音が発生すると判定する歯車のゴースト音発生判定方法である。

【0010】

請求項1に係る発明によれば、歯車の個別歯面形状データに基づいて作成される集合歯面形状データを周期解析することにより、歯車が歯車機構に組み込まれる前の歯車単体からゴースト音の発生を予測できるので、歯車が歯車機構に組み込まれる前に、歯面仕上げ加工などのゴースト音低減手段によりゴースト音を低減できる。この結果、歯車機構に一旦組み込まれた後に取り出された歯車にゴースト音低減策を講ずる場合に比べて、ゴースト音を低減するための手間を大幅に減少できる。

また、ゴースト音の発生の有無を確認するために歯車を歯車機構に組み込必要がないうえ、ゴースト音が発生すると判定された歯車のみに、ゴースト音低減策を講ずればよいので、歯車の製造コストを削減でき、生産性を向上させることができる。

さらに、個別歯面形状データの作成対象となる歯の歯数が所定数未満である場合、歯面形状の測定および周期解析に要する時間を短縮できるので、ゴースト音の発生を予測するための歯車の検査効率の向上が可能になり、歯車の製造コストの削減および生産性の向上に寄与する。

【0011】

請求項2に係る発明は、請求項1記載の歯車ゴースト音発生判定方法において、前記個別歯面形状データ(D1)は、前記特定数の前記各歯の噛合い面における同一位置での噛合い分長さ(δ)でのデータであるものである。

これによれば、個別歯面形状データは、ゴースト音発生の判定に必要な最小限の長さである噛合い分長さでのデータであればよいので、歯面形状の測定および周期解析に要する時間を短縮できる。この結果、ゴースト音の発生を予測するための歯車の検査効率の向上が可能になる。

【0012】

請求項3に係る発明は、請求項2記載の歯車ゴースト音発生判定方法において、前記検査対象歯車(10)は、はすば歯車であるものである。

これによれば、はすば歯車におけるゴースト音の発生を予測するための検査効率が向上する。

【0013】

請求項4に係る発明は、請求項1から3のいずれか1項記載の歯車ゴースト音発生判定方法において、前記検査対象歯車(10)は、ゴースト音が発生すると判定された後に歯面仕上げ加工が施された歯車であるものである。

これによれば、ゴースト音が発生すると判定された歯車に対する歯面仕上げ加工によるゴースト音低減の効果を確認することができるので、過度の歯面仕上げ加工が不要になって、歯車の製造コストを削減でき、生産性を向上させることができる。

【0014】

請求項5に係る発明は、請求項1から3のいずれか1項記載の歯車ゴースト音発生判定方法において、前記検査対象歯車(10)は、前記所定数をZ、カッタの条数をH、自然数をN、残部整数部分をMとして、

Z=H×N+M

と表すとき、

M=1またはM=−1を満たす歯数Zおよび条数Hの組合せの加工仕様で歯切り加工された歯車であるものである。

これによれば、ゴースト音低減策を講ずる必要がある歯車を抽出できるので、すべての歯車を検査対象とする場合に比べて、ゴースト音発生判定の検査時間を短縮できる。

【発明の効果】

【0015】

本発明によれば、歯車機構に組み込まれる前の歯車単品の歯面形状に基づいてゴースト音発生の可能性を判定することにより、歯車単品からのゴースト音の発生の予測ができるので、歯車の製造コストの削減および生産性の向上が可能になる。

さらに、本発明によれば、ゴースト音の発生を予測するための歯車の検査効率の向上が可能になる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施形態における検査対象歯車に含まれる歯車の歯面加工における歯切り加工を説明する図であり、(a)はカッタを下から上に送りながらで歯車を加工する様子を示す斜視図であり、(b)は5条のカッタと歯車の歯との関係を示す模式図である。

【図2】図1の歯面加工で加工される歯車における噛合い分長さを説明する模式的な斜視図である。

【図3】回転中心線に対するカッタの偏芯を説明する模式的な断面図である。

【図4】歯数が44歯の歯車を5条のカッタで加工された歯車の歯面に形成されるツールマークの状態を説明するための図であり、(a)は歯車の歯面の部分斜視図、(b)は1つの歯の歯面がカッタの各条により形成される過程を説明する表であり、(c)は回転中心線に対して中心軸線が偏芯したカッタの各条による切込み過程を説明する模式図であり、(d)はカッタの各条による切込み量を説明する図である。

【図5】歯数が44歯の歯車を5条のカッタで加工する場合の歯面に形成されるツールマークの状態を説明する図であり、(a)は各歯面におけるツールマークの並び順を示す表であり、(b)は歯面に形成されたうねりの形態を示す模式図であり、(c)はカッタの中心軸線が偏芯した状態を示す模式図である。

【図6】歯数が44歯の歯車を6条のカッタで加工する場合の歯面に形成されるツールマークの状態を説明する図であり、(a)、(b)、(c)は図5の(a)、(b)、(c)にそれぞれ対応する。

【図7】歯数が44歯の歯車を3条のカッタで加工する場合の歯面に形成されるツールマークの状態を説明する図であり、(a)、(b)、(c)は図5の(a)、(b)、(c)にそれぞれ対応する。

【図8】歯数が44歯の歯車を3条のカッタで加工する場合における他の例のツールマークの状態を説明するための図であり、(a)、(b)、(c)は図5の(a)、(b)、(c)にそれぞれ対応する。

【図9】歯数と条数の組合せと、仕様判定ステップにおける判定式のゴースト音判定項またはゴースト音との関係を説明するための表である。

【図10】本発明の実施形態に係るゴースト音発生測定装置の要部の概略を示す斜視図である。

【図11】図10のゴースト音発生測定装置の歯面測定装置により作成された個別歯面形状データを説明する図であり、代表として1つの歯の個別歯面形状データを示す図である。

【図12】図10のゴースト音発生測定装置の解析装置により作成された集合歯面形状データを説明する図であり、一部が省略された図である。

【図13】図10のゴースト音発生測定装置の解析装置により集合歯面形状データを周期解析したときの、歯車の次数と振幅の関係を示す波形図である。

【図14】噛合い試験機を説明する図であり、(a)は噛合い試験機を模式的に示す図であり、(b)は噛合い試験機で得られた振動データを周期解析したときの、歯車の次数と振幅の関係を示す波形図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態を図1〜図14を参照して説明する。

本発明の実施形態に係るゴースト音発生判定方法において、検査対象となる歯車は、歯車の歯面加工を構成する歯切り加工により加工された歯面を有するはすば歯車である。

【0018】

先ず、はすば歯車である歯車3(図1(b)参照)の歯切り加工方法を説明する。

図1を参照すると、歯車3の歯面加工装置を構成する歯切り加工装置は、加工具としてのホブカッタから構成されるカッタ2と、歯車ブランク材であるワークBLを支持するワーク支持装置(図示されず)とを備える。このカッタ2によるワークBLの歯切り加工において、図1(a)に示すように、カッタ2をA1方向に移動させて位置決めし、高速で回転させながら、下から上に図示するA2方向(歯幅方向)に送りをかけてワークBLを回転させながら歯切りする。歯切り終了後は、カッタ2をA3方向に逃がし、さらにA4方向に移動して加工原点に戻す。

【0019】

そして、例えば、5条のカッタ2の場合には、図1(a)に示すように、第1条から第5条まで、螺旋形状に配設された加工部としての凸形状の刃部2a,2b,2c,2d,2eが設けられる。このため、5条のカッタ2で歯数Zの歯車3を加工する場合には、図1(b)に示すように、刃部2a〜2eにより、歯面3a,3b,3c,3d,3eが創成されて、第1歯3A、第2歯2B、第3歯3C、第4歯3D、第5歯3E・・・第Z歯までの各歯が順次形成される。

【0020】

そして、この実施形態において、歯車3の歯切り加工として、ゴースト音を低減することが可能な歯切り加工方法を採用することができる。

なお、この明細書において、ゴースト音に関しての「低減」には、最適な場合として、ゴースト音の発生を防止することも含まれるとする。

【0021】

図2を併せて参照すると、この歯切り加工方法は、後記する判定式である式(2)に基づいて歯車3の歯数Zとカッタ2の条数Hとの組合せによる歯切り加工をゴースト音発生の蓋然性の観点で判定する仕様判定ステップと、歯車3の1つの歯の噛合い分長さδの範囲内に形成されるカッタ2のツールマーク数T(図示されず)を算定するツールマーク数算定ステップと、カッタ2の送り速度Vを設定して歯切りする歯切りステップと、を含んでいる。

ツールマーク数算定ステップは、仕様判定ステップにおいて、ゴースト音発生の蓋然性が高い歯数Zと条数Hとの組合せでの歯切り加工であると判定された場合に行われる。そして、このツールマーク数算定ステップにより、ゴースト音を低減させるツールマーク数Tが設定される。

【0022】

ここで、噛合い分長さδとは、ねじれ角を有する歯車において、互いに噛合する1対の歯が、噛合いを開始してから噛合いを終了するまでの歯面に沿った長さである実噛合い分長さの、歯幅方向での長さであり、1対の歯が噛合いを開始してから噛合いを終了するまでの噛合い点の、歯幅方向での移動量に相当する。このため、噛合い分長さδの範囲内での噛合いの形態は、前記実噛合い分長さの範囲内での噛合いの形態と等価とみなすことができる。

【0023】

図2を参照すると、噛合い分長さδは、次式(1)で求められる。

δ=Pz÷Z

=(π×d÷tanβ)÷Z

=((π×Z×m÷cosβ)÷tanβ)÷Z

=π×m÷sinβ (1)

ここで、Pz:リード

Z :歯数

d :基準円直径

β :ねじれ角

m :歯直角モジュール

すなわち、噛合い分長さδは、ねじれ角βを有する歯車が1回転したときの基準円筒(基準円直径dを直径とする円筒である。)上での噛合い点の、歯幅方向での移動量であるリードPzを歯数Zで除した値である。

【0024】

式(1)で求められる噛合い分長さδは、前述のように歯車3の歯面上での前記実噛合い分長さの、歯幅方向での成分(歯幅方向に平行な方向での長さ)に相当する。しかしながら、式(1)が使用できない場合は、前記実噛合い分長さから直接的に歯車3の歯幅方向での成分として求められてもよい。そして、噛合い分長さδは、各歯が同じ位置にあるときに、各歯において、歯幅方向(歯車の中心軸線方向である。)、歯丈方向(歯車の中心軸線を中心とする径方向である。)および周方向(歯車の中心軸線を中心とする周方向である。)で同じ位置での長さである。

【0025】

仕様判定ステップは、歯車の歯数(すなわち、歯車が有する全ての歯の数)を複数である第1所定数としてのZ、歯車の歯面を切削するカッタの条数を複数である第2所定数としてのH、任意の自然数をN、残部整数部分をゴースト音判定項Mとしたとき、次の式(2)で定義される判定式

Z=H×N+M (2)

において、ゴースト音判定項Mが1または−1である条件(以下、「ゴースト音発生条件」という。)を満たすか否かを判定するステップである。

ここで、ゴースト音判定項Mの絶対値は、条数Hよりも小さい。

【0026】

そして、後記する理由により、ゴースト音判定項M=±1のいずれかを満たす(すなわち、ゴースト音発生条件を満たす)加工仕様で加工された歯車は、ゴースト音を発生させる蓋然性が高く、ゴースト音判定項M=±1をいずれも満たさない(すなわち、ゴースト音発生条件を満たさない)加工仕様で加工された歯車は、ゴースト音を発生させる蓋然性が低い。

したがって、ゴースト音発生条件を満たす歯切り加工は、ゴースト音を発生させる歯切り加工であり、ゴースト音発生条件を満たさない歯切り加工は、ゴースト音の低減が可能な歯切り加工である。

【0027】

仕様判定ステップについて、具体例として、歯数が44の歯車を、カッタの条数が5条、6条、3条のカッタでそれぞれ加工する場合を説明する。

カッタの条数が5条の場合には、判定式において、44=5×9−1であるから、ゴースト音判定項M=−1を満たす。よって、この組合せでの歯切り加工により加工された歯車では、ゴースト音が発生する蓋然性が高い。

カッタの条数が6条の場合には、判定式において、44=6×7+2であるから、ゴースト音判定項M=2、かつ、44=6×8−4であるから、ゴースト音判定項M=−4である。よって、ゴースト音判定項M=±1のいずれをも満たさない。よって、この組合せでの歯切り加工により加工された歯車では、ゴースト音が発生する蓋然性が低い。

カッタの条数が3条の場合には、判定式において、44=3×15−1であるから、ゴースト音判定項M=−1の条件を満たす。よって、この組合せでの歯切り加工により加工された歯車では、ゴースト音が発生する蓋然性が高い。

【0028】

以下、前記判定式により、ゴースト音の発生予測が可能であることの理由を、44歯の歯車を5条のカッタ2で加工する場合を例として、説明する。

図3を参照すると、一般に、カッタ2には、カッタ2の回転中心線C1に対して、個体差としての中心軸線C2の偏芯や歯切り加工装置への取り付け時における中心軸線C2の偏芯が、加工精度の許容限度内で必然的に発生する。なお、図3には、回転中心線C1に対して偏芯のあるカッタ2が実線で示され、偏芯のないカッタ2iが二点鎖線で示されている。なお、図3では、簡単化のために、中心軸線C2が回転中心線C1に対して平行に偏芯した場合が示されているが、図3において、中心軸線C2が回転中心線C1に対して傾斜している場合にも、偏芯量が回転中心線C1に平行な方向で異なるものの、基本的な考え方は、平行な場合と同様である。

【0029】

このため、実際の歯切り加工において、歯数が44歯の歯車を5条のカッタで加工する場合、図4(c),(d)に示すように、例えば5条のカッタ2の回転中心線C1がカッタ2の中心軸線C2に対して第1条の刃部2a(図1参照)の方に偏芯している場合、カッタ2の第1条の刃部による切込み量よりも第2条による切込み量が大きくなり、第3条および第4条による切込み量が第2条よりもさらに大きくなり、第5条の切込み量が第2条と同じ切込み量となる。

【0030】

このように、回転中心線C1に対して偏芯したカッタの各条による切込み量はカッタの条数Hに依存し、その場合、カッタは、最大切込み量で加工する条である最大切込み条と、最小切込み量で加工する条である最小切込み条とを、少なくとも有する。さらに、条数Hが3以上の場合は、最大切込み量と最小切込み量との間の切込み量である1以上の中間切込み量で加工する2以上の中間切込み条とを有することがある。

このため、図1に示す条数Hが5のカッタ2においては、第1条2aが最小切込み条に、第3,第4条2c、2dが最大切込み条に、第2,第5条2b,2eが中間切込み条に、それぞれ相当する。

【0031】

図4(b)を併せて参照すると、例えば歯車の第1歯3Aの1つの歯面が、ワークBLの1周目の回転でカッタ2の第1条2aにより形成され、ワークBLの2周目の回転でカッタ2の第5条2eにより形成され、以下同様に3周目、4周目、5周目、6周目・・・の回転でカッタ2の第4条2d、第3条2c,第2条2b、第1条2a・・・により形成される。

この結果、図4(a)に示すように、歯車3の各歯の歯面には、カッタの複数の条(5条のカッタ2では、第1条〜第5条)によるツールマークが並ぶことにより歯面の凹凸形状(以下、「うねり」という。)が形成される。そして、このうねりの形態がゴースト音の発生に関与すると考えられる。

【0032】

先ず、ゴースト音発生の蓋然性に関する第1指標として、各歯の各歯面におけるツールマーク(または、うねり)の形態である個別うねりについて、以下では、左ねじれのはすば歯車の例で説明するが、右ねじれのはすば歯車についても基本的な考え方は同じである。ここで、左ねじれとは、図4(a)に示すように、歯車3のTop側(歯車3がエンジンの出力軸の回転速度を変速する変速機に組み込まれる場合に該エンジンが配置される側)からBottom側に向かって見たとき、歯が左方にねじれていることを意味する。

なお、歯車音であるゴースト音は、歯同士の噛合により発生することから、以下では、前記噛合い分長さδでの個別うねりについて説明する。

【0033】

図4に示すように、偏芯したカッタでは、複数の条の間で切込み量が異なることから、個別うねりについては、各歯面において図4(a),図5(a)に示すように、カッタの第1条から第H条のうちの少なくとも複数の条によりそれぞれ形成されるツールマークの並び順が、すなわち異なる切込み量で形成された凹凸の並び順が、互いに噛合する歯の噛合い進行方向F(図4(a)参照)においてどのようになるかが重要である。

【0034】

そして、歯面毎のツールマークの並び順が同様の規則性または周期性(以下、「うねり周期性」という。)を有するときは、ゴースト音発生の蓋然性が高くなり、発生するゴースト音の大きさは大きくなる傾向がある。うねり周期性を有する個別うねりの例としては、カッタの条番号の並び順や切込み量の大きさの推移形態が規則性または周期性(例えば、切込み量の大きさがサインカーブに近似した変化で並ぶ状態、または切込み量が大きい順または小さい順に並ぶ状態など。)を有する場合がある。

【0035】

次に、ゴースト音発生の蓋然性に関する第2指標として、歯車3における周方向(または回転方向)で隣接する歯同士の個別うねり同士の相互関連である相互うねりがある。具体的には、歯車3の周方向で隣接する1対の歯(例えば、第1歯と第2歯、または第2歯と第3歯など)間で一方の歯から他方の歯に噛合いが移行するとき、一方の歯から他方の歯への移行時のツールマークが連続性を有する、すなわち個別うねり同士の境界でツールマーク(または、うねり)が連続性(以下、「うねり連続性」という。)を有するときは、ゴースト音発生の蓋然性が高くなり、発生するゴースト音の大きさは大きくなる傾向がある。うねり連続性がある相互うねりの例としては、噛合いが現在噛合している歯から次の歯に移行するとしたときに、条番号や切込み量の大きさの推移形態が連続する場合がある。

このため、個別うねりがうねり周期性を有し、かつ相互うねりがうねり連続性を有する歯車では、大きなゴースト音が発生する蓋然性が高い。

【0036】

以下、ゴースト音判定項Mおよびうねりの関係について、例を挙げて説明する。

[44歯で5条の場合]

図4と図5を参照すると、図5(a)は、歯数が44歯の歯車が5条のカッタで歯切りされる場合、歯車の第1歯(歯順番が1)から第44歯(歯順番が44)までの各歯面に形成されるツールマークの並び順を縦方向に並べて表示したものである。また、表の最下段がワークBL(図1(a)参照)の1周目の回転、その上がワークBLの2周目の回転のようにして順次表示する。

【0037】

図5(a)に示す表の最下段は、左端の歯数1の項に記載した第1歯から右方向に第44歯まで、カッタの第1条目で形成されたツールマークを1として表示し、カッタの第2条で形成されたツールマークを2というようにして表示したものである。ワークBLの第1周目の回転では、歯車の第1歯から第5歯までがそれぞれカッタの第1条から第5条までで形成される、ツールマーク1〜5として表示する。同様に、歯車の第6歯から第10歯までもそれぞれカッタの第1条から第5条までで形成され、ツールマーク1〜5として表示する。そうすると、第44歯は、第4条で形成されたツールマーク4である。

【0038】

このようにして、ワークBLが1回転すると、その間にカッタ2が歯面に沿って歯車3の歯幅方向に送り速度Vで送られるため(図1(a)参照)、第44歯に続く第1歯は、第5条のツールマークが形成される。つまり、第1歯にはツールマーク1に隣接してツールマーク5が形成される(第1歯の下から2段目参照)。

以上のように、第1歯では、表の下からツールマーク1,5,4,3,2の順で繰り返しながら歯切り加工が進められる。

【0039】

ここで、前記うねりをツールマークの観点から説明するために、噛合い分長さδ(図2参照)の範囲内に含まれるツールマークの数Tを、カッタの送り速度をVとして、次式から求める。

T=δ/V (3)

そして、例えば、m=1.74、β=36度としたとき、噛合い分長さδは、式(1)から、δ=3.14×1.74÷0.588≒9.30mmである。

したがって、噛合い分長さδの範囲内に含まれるツールマークの数Tは、カッタの送り速度Vを例えば、V=1.5mm/sとすると、噛合い分長さδの範囲内に含まれるツールマークの数Tは、T=9.3÷1.5=6.2であるが、うねり周期性およびうねり連続性を分かりやすく説明するために、ツールマークを6個として考察する。

【0040】

図4,図5を参照すると、歯車が図4(a)において、正回転する方向としての回転方向Rに回転する被動歯車であるとする場合、噛合い進行方向Fにおいて、噛合い分長さδの範囲内に含まれる6つのツールマークに着目すると、第1歯3Aでは、上から下方向にツールマーク1,2,3,4,5,1と並ぶ。

同様にして、第2歯3Bでは、第1歯のツールマークに対して、1周目が第1歯を形成した条番号(第1条)の次の条番号(第2条)で加工されるため、並び順は第1歯と同じようにツールマーク1,2,3,4,5,1と並ぶが、第1歯と同じ範囲の6個のツールマークを上から下方向に見るとツールマーク2,3,4,5,1,2と並び、第3歯(図5(a)参照)では、ツールマーク3,4,5,1,2,3と並ぶ。

【0041】

このようなカッタの条毎の切込み量の相対差をグラフに表示すると、図5(b)に示すように、第1歯では、ツールマーク1,2,3,4,5,1であるから(図5(a))、ツールマーク1とツールマーク2の切込み量の差、およびツールマーク2とツールマーク3の切込み量の差が等しく段差も小さいから連続的な滑らかさを有している。そして、ツールマーク3とツールマーク4の切込み量が同じであるから滑らかな連続性を有する。さらに、ツールマーク4とツールマーク5の切込み量の差が等しく段差も小さいから連続的な滑らかさを有し、ツールマーク5とツールマーク1の切込み量の差が等しいからやはり滑らかな連続性を有する。つまり、一連のツールマークの順番が、カッタの各条による切込み量の大きさの順(すなわち、切込み量が大きい順または小さい順)に並ぶとき、各歯面において、うねりが滑らかな連続性を有する。

【0042】

このため、ツールマークの並び順に沿って各条の切込み量の差を加味して歯面における噛合い進行方向F(図4(a)参照)でのうねりを概念的に示した図5(b)を参照すると、第1歯におけるツールマーク1,2,3,4,5,1の並び順では、段差が少なく連続的にツールマークが、切込み量の大きさの順に並び、この変化が同じ周期で繰り返されるから、第1歯の歯面には、うねり周期性を有するうねりが形成される。

同様にして、第2歯および第3歯も、第1歯とツールマークの並び順は同じであるから、同じようにうねり周期性を有するうねりが形成され、第4歯から第44歯にも同じようにうねり周期性を有するうねりが形成される。このように、第1歯から第44歯まで、ツールマークの並び順は同じであるから、同じうねり周期性を有するうねりが形成される。

そして、各歯(図5(b)では、第1〜第3歯のそれぞれの歯)は、うねり周期性を有し、しかも周方向で隣接する歯同士ではうねり連続性を有することがわかる。このため、この歯車では、ゴースト音が発生する蓋然性が高い。したがって、この例では、うねり周期性およびうねり連続性は、ゴースト音判定項M=±1のいずれかを満たす場合に形成されることが分かる。

【0043】

[44歯で6条の場合]

歯数が44歯の歯車を条数が6条のカッタで歯切りする場合について、主として図6を参照しながら説明する。図6の表の最下段は、歯車の第1歯から第6歯までがそれぞれカッタの第1条目から第6条までで形成されるため、ツールマーク1〜6として表示する。

このようにして、ワークBL(図1(a)参照)が1回転すると、その間にカッタが歯面に沿って歯幅方向に送られるため、第44歯に続く第1歯は、第3条目のツールマーク3が形成される(第1歯の下から2段目参照)。

【0044】

したがって、第1歯では、表の下からツールマーク1,3,5,1,3,5の順で繰り返しながら歯切り加工が進められる(図6(a)参照)。一方、第2歯では、表の下からツールマーク2,4,6,2,4,6の順で繰り返すようにツールマークが形成され、第3歯では、ツールマーク3,5,1,3,5,1の順で繰り返す。このように、奇数番目の第1歯と第3歯の並び順は同じであるが、奇数番目の第1歯と偶数番目の第2歯の並び順では異なっている。

【0045】

ここで、噛み合い分長さδ内に含まれる6つのツールマークに着目すると、第1歯では、上から下方向にツールマーク1,5,3,1,5,3と並ぶ(図6(a)参照)。一方、第2歯では、ツールマーク2,6,4,2,6,4と並び、第3歯では、ツールマーク3,1,5,3,1,5と並ぶ。

そして、カッタの条番号ごとの切込み量の相対差を考慮すると、図6(c)から理解されるように、第1条の切込み量と比較すると、第1条よりも第2条と第6条の方が切込み量が深くなり、第3条と第5条がさらに深くなり、第4条が最も深くなる切込み量となる。

【0046】

このカッタの条毎の切込み量の相対差をグラフに表示すると、図6(b)に示すように、各歯面では切込み量の大きさの順に並んでいないために、段差が大きく連続的な滑らかさに欠けている。第1歯では、ツールマーク1,5,3,1,5,3の順であるから(図6(a))、ツールマーク1の次にツールマーク2がある場合に比べて、ツールマーク1とツールマーク5,3の切込み量の差が比較的大きい。

同様に、第2歯でも、2,6,4,2,6,4の順であるから(図6(a))、ツールマーク2,6とツールマーク4の切込み量の差が大きいため、段差が比較的大きく連続的な滑らかさに欠けている。

【0047】

しかも、奇数番目の第1歯に形成された凹凸状のうねりはツールマーク1が浅くツールマーク5,3が深くなっているのに対して、偶数番目の第2歯に形成された凹凸状のうねりはツールマーク2,6がツールマーク1よりも深く、そしてツールマーク2,6よりもツールマーク4がさらに深くなっているため凹凸形状も深さも異なるため、各歯に共通する同じ規則性を有しない。よって、個別うねりは、歯面に共通する規則性または周期性を有していないことから、うねり周期性がないので、ゴースト音が発生する蓋然性は低い。

【0048】

[44歯で3条の場合(6ツールマーク)]

歯数が44歯の歯車を条数が3条のカッタで歯切りする場合について、主として図7を参照しながら説明する。ゴースト音判定項Mは、−1または2である。

図7の表の最下段は、歯車の第1歯から第3歯までがそれぞれカッタの第1条目から第3条目までで形成されるため、ツールマーク1〜3として表示する。第44歯は、第2条目で形成されたツールマーク2である。

このようにして、ワークBLが1回転すると、その間にカッタが歯面に沿って歯幅方向に送られるため(図1(a)参照)、第44歯に続く第1歯は、第3条目のツールマーク3が形成される(第1歯の下から2段目参照)。

【0049】

したがって、第1歯では、表の下からツールマーク1,3,2,1,3,2の順で繰り返しながら歯切り加工が進められる(図7(a)参照)。一方、第2歯では、第1歯と並び順は同じであるが、第1歯とは1つずれたツールマーク2から始まり、表の下からツールマーク2,1,3,2,1,3の順で繰り返すようにツールマークが形成され、第3歯では、さらに1つずれたツールマーク3から始まり、ツールマーク3,2,1,3,2,1の順で繰り返す。

このように、1つずれているが、始端と終端が異なるのみですべての歯でツールマークの並び順が同じであるから、すべての歯面に共通する規則性または周期性があることから、個別うねりは、うねり周期性を有する。

【0050】

噛合い分長さδ内に含まれる6つのツールマークに着目すると、第1歯では、上から下方向にツールマーク1,2,3,1,2,3と並ぶ(図7(a)参照)。第2歯では、ツールマーク2,3,1,2,3,1と並び、第3歯では、ツールマーク3,1,2,3,1,2と並ぶ。

そして、カッタの条番号ごとの切込み量の相対差を考慮すると、図5(c)から理解されるように、第1条の切込み量と比較すると、第1条よりも第2条と第3条の方が切込み量が深くなっている。

【0051】

このカッタ2の条毎の切込み量の相対差をグラフに表示すると、図7(b)に示すように、第1歯では、ツールマーク1とツールマーク2,3の切込み量の差が大きく、連続性には欠けているが、等周期性は備えている。同様に、第2歯と第3歯でも、ツールマーク2,3とツールマーク1の切込み量の差が大きく、連続性な滑らかさに欠けているが、前記したように、すべての歯でツールマークの並び順が同じであるため、各歯に共通する同じ規則性または周期性を有している。

よって、個別うねりは、うねり周期性を有することから、ゴースト音が発生する蓋然性が高いものの、うねり連続性を有していない点で、うねり連続性を有する場合に比べて、ゴースト音が低減すると予測される。

【0052】

[44歯で3条の場合(7ツールマーク)]

ここで、カッタの送り速度Vを遅くして、噛合い分長さδ内に含まれるツールマーク数が7になるように設定した場合について、主として図8を参照しながら説明する。カッタの条番号ごとの切込み量の相対差のグラフは、図8(b)に示すように、第1歯では、ツールマーク1,2,3,1,2,3,1と並ぶ(図8(a)参照)。第2歯では、ツールマーク2,3,1,2,3,1,2と並び、第3歯では、ツールマーク3,1,2,3,1,2,3と並ぶ。

【0053】

図7(b)に表示された6ツールマークのうねりと、図8(b)に表示された7ツールマークのうねりを対比すると、7ツールマークのうねりの方が6ツールマークのうねりよりも各歯面における等周期性(規則性)が向上するため、個別うねりは周期性を有し、ゴースト音が発生する蓋然性がより高い。

【0054】

このように、仕様判定ステップにおいて、ゴースト音判定項Mが1または−1である条件を満たす歯切り加工で歯車が加工される場合にも、ツールマーク数算定ステップにおいて、カッタの送り速度Vを調整して、噛合い分長さδでのツールマーク数を変更することにより、ゴースト音の低減が可能な歯切り加工が可能になる。

【0055】

なお、歯数が44歯の歯車を条数が2条または4条のカッタで歯切りする場合のように、歯数Z÷条数Hが割り切れ、Z=H×N+Mにおいて、ゴースト音判定項M=0となる場合がある。

このような組合せの場合には、第1歯の歯面にはすべて第1条目によるツールマーク1が形成され、第2歯の歯面にはすべて第2条目によるツールマーク1が形成されるというように、カッタの条番号の固有の特性が特定の歯面にすべて反映されてしまう。このため、実際上、この組合せでは歯切り加工が行われない。

【0056】

以上の結果に基づいて、歯車の歯数とカッタの条数との関係について、ゴースト音が発生する蓋然性が高いかどうかを整理すると図9のようになる。図9は、歯数Zが10〜49までの歯車を条数が2〜6までのカッタで歯切りする場合の歯数と条数との関係を示し、判定式において、ゴースト音判定項M=±1のいずれかを満たすか否かを記載したものである。

表中の「○印」はゴースト音判定項M=±1を満たさず、ゴースト音が発生する蓋然性が低い(すなわち、ゴースト音が低減する蓋然性が高い)と想定される組合せであり、表中の「1」と「−1」の表示は、ゴースト音判定項M=±1のいずれかを満たし、ゴースト音が発生する蓋然性が高いと想定される組合せであり、表中の「0」の表示は、ゴースト音判定項M=0となる組合せであるから回避することが望ましい組合せである。

【0057】

次に、図10〜図14を参照して、前記した歯切り加工により加工された歯車3を含む歯車単品から、ゴースト音の発生を予測可能な判定方法について説明する。このゴースト音発生判定方法には、歯車が有するすべての歯の歯面データを周期解析する歯面データ周期解析方法が含まれる。

【0058】

図10を参照すると、ゴースト音の発生を判定するためのゴースト音発生判定装置Eは、検査対象歯車10としての歯車3の複数の歯の歯面形状を測定する歯面測定装置20と、歯面測定装置20により測定された個別歯面形状データD1(図11参照)を周期解析する解析装置40とを備える。

【0059】

歯面測定装置20は、ベッド21と、歯車3が一体に回転するように取り付けられた主軸22と、ベッド21に回転可能に支持されると共に主軸22を継手23を介して回転駆動する下部センタ24と、ベッド21に固定された柱状の歯車支持部材25と、歯車支持部材25に歯車3(または主軸22)の回転中心線に平行なアキシャル方向に移動可能に支持された可動支持部26と、可動支持部26に設けられると共に下部センタ24と協働して主軸22を回転可能に支持する上部センタ27と、ベッド21に移動可能に支持される可動基台31と、可動基台31に移動可能に支持される柱状の測定器支持部材32と、測定器支持部材32にアキシャル方向に移動可能な支持された測定器33と、複数の駆動モータ(図示されず)と、該各駆動モータを制御すると共に個別歯面形状データD1を記憶する記憶装置を備える制御装置34と、個別歯面形状データD1を出力する出力装置35とを備える。

測定器33は、測定器支持部材32に移動可能に支持される本体33aと、歯車3の各歯の歯面に接触すると共に該歯面からの接触圧により本体33aに対して移動可能に設けられた測定子33bとを有する。

【0060】

可動基台31は、歯車3の回転中心線を中心とする径方向であるラジアル方向に移動可能であり、測定器支持部材32は、歯車3の回転方向に接する方向であるタンジェント方向に移動可能である。下部センタ24、可動基台31、測定器支持部材32および測定器33の位置は、それぞれに対応して設けられたエンコーダ(図示されず)により検出されて、制御装置34に入力される。そして、制御装置34は、測定子33bが歯面に接触しながら移動することができる位置に測定器33の本体を移動させるように前記駆動モータを制御して、可動基台31、測定器支持部材32および測定器33を移動させる。

【0061】

そして、歯面測定装置20は、歯面に接触する測定子33bの、本体33aに対する変位を検出することにより、噛合い分長さδ(図2参照)の範囲内で歯面の形状を測定し、各歯の個別歯面形状データD1(図11参照)を作成して記憶する。作業者は、制御装置34を操作して、該個別歯面形状データD1を出力装置35に出力させて、印刷させたり、または表示させたりする。

ここで、個別歯面形状データD1の作成対象となる歯は、前記第1所定数である歯数Zの歯車3において、特定数を歯数Z以下の複数であるとするとき、回転方向に噛合いが連続する前記特定数の歯である。この特定数は、前記うねり周期性および前記うねり連続性の有無の判定が可能な範囲で適宜設定され、この実施形態では歯数Zであるが、2以上で歯数Z未満の値でもよい。そして、より望ましくは、該特定数は歯数Zである。

【0062】

解析装置40は、ここではパソコンにより構成され、歯面測定装置20から得た歯車3の各歯の個別歯面形状データD1を噛み合い順につなぎ合わせて歯車の集合歯面形状データD2(図12参照)を作成し、さらに集合歯面形状データD2を周期解析する。この周期解析は、集合歯面形状データD2を歯車3の次数に関してフーリエ変換するFFT解析である。なお、歯車3の次数とは、歯車3の歯数Zおよび歯数Zの整数倍に含まれる自然数である。

ここで、個別歯面形状データD1を作成し、個別歯面形状データD1を噛合い順につなぎ合わせて集合歯面形状データD2を作成し、集合歯面形状データD2を歯車3の次数で周期解析する過程は、歯面データ周期解析方法を構成する。

【0063】

例えば、歯車の歯数Zが44で、カッタの条数Hが5の加工仕様で、歯切り加工のみが行われて形成された歯車3を周期解析した結果、図13に示すように、歯車3の歯数および該歯数の整数倍に等しい次数以外の次数である53次に振幅のピーク値が存在することが分かる。通常の歯車音は、歯数に等しい次数である標準次数(ここでは、44次)、または44次の整数倍の次数で発生することから、歯車3の次数および該次数の整数倍以外の次数である53次において振幅のピーク値が存在することは、ゴースト音が発生することを意味する。

【0064】

なお、図13には、回転中心線C1とカッタの中心軸線C2(図3参照)との偏芯量である振れ量が、歯面加工上での許容値(例えば、10μm)であるときの振幅が細い実線で示され、分かりやすさのために、振れ量が120μmのときの振幅が太い実線で示されている。この波形図から、振れ量が大きいときほど、大きなゴースト音が発生することが予想される。

【0065】

図14(a)を参照すると、歯車3によるゴースト音の発生の有無を検査するために、歯車3を、該歯車3が組み込まれる歯車機構(例えば、車両の変速機)を模した噛合い試験機50に組み込んで、振動データを取得した。

この噛合い試験機50は、39歯の駆動歯車51が中間歯車52,53を介して34歯の被動歯車54を駆動する構造を有する。中間歯車52,53は、44歯の第1中間歯車52と30歯の第2中間歯車53とが一体回転するように一体化された歯車であり、歯車3は第1中間歯車52を構成する。

【0066】

噛合い試験機50において、第1中間歯車52と噛み合う駆動歯車51の歯数は39であることから、第1中間歯車52も39歯で噛み合うことになる。このため、次式により53次にピーク値を有する第1中間歯車52により、噛合い試験機50では、次式から

53×39/44=46.97

46.97次、すなわち約47次でゴースト音が発生することが予想される。

そして、この振動データをFFT解析により周期解析を行うと、図14(b)に示すように、次数が約47次のときにピーク値が発生して、ゴースト音が発生することが確認された。なお、39次、78次、117次は、駆動歯車51に起因する通常の歯車音である。

【0067】

そこで、歯車3により発生するゴースト音の低減を図るために、歯車3には、ゴースト音低減手段として、歯面仕上げ加工であるシェービング加工が施される。なお、該歯面仕上げ加工は、歯切り加工と共に歯面加工を構成する。

シェービング加工によるゴースト音低減の効果を調べるために、加工代である削り代が少ない第1歯面仕上げ加工をした場合、例えば削り代を0.06mmとしたときの第1仕上げ加工歯車を検査対象歯車10として、歯車3と同様に歯面測定装置20で歯面形状を測定して個別歯面形状データD1を作成し、解析装置40により、集合歯面形状データD2をFFT解析したところ、歯車3の標準次数である44とは異なる次数53に、依然としてピーク値が存在することから、第1歯面仕上げ工程では歯面のうねりが除去されておらず、ゴースト音を低減するためには十分でないことが分かった。

【0068】

そのため、第2歯面仕上げ加工として、前記第1仕上げ加工歯車にシェービング加工を再度施して、歯切り加工のみが施された歯車3に対して、削り代を0.13mmとして形成された第2仕上げ加工歯車を形成した。そして、この第2仕上げ加工歯車を判定装置EによりFFT解析すると、53次での振幅の値は小さくなって、ゴースト音が低減する歯車に加工することができた。

【0069】

次に、前述のように構成された実施形態の作用および効果について説明する。

歯数が所定数Zの歯を有する検査対象歯車10としての歯車3の各歯の歯面形状を測定して所定数Zの個別歯面形状データD1を作成し、所定数Zの個別歯面形状データD1を噛合い順につなぎ合わせて集合歯面形状データD2を作成し、集合歯面形状データD2を歯車3の歯数に基づく次数で周期解析したときの波形が、所定数Zおよび所定数Zの整数倍に等しい次数以外の次数にピーク値を有するとき、検査対象歯車によりゴースト音が発生すると判定する。

これにより、歯車3の個別歯面形状データD1に基づいて作成される集合歯面形状データD2を周期解析することにより、歯車3が歯車機構に組み込まれる前の歯車単体からゴースト音の発生を予測できるので、歯車3が歯車機構に組み込まれる前に、歯面仕上げ加工などのゴースト音低減手段によりゴースト音を低減できる。この結果、歯車機構に一旦組み込まれた後に取り出された歯車にゴースト音低減策を講ずる場合に比べて、ゴースト音を低減するための手間を大幅に減少できる。

また、ゴースト音の発生の有無を確認するために歯車を歯車機構に組み込必要がないうえ、ゴースト音が発生すると判定された歯車のみに、ゴースト音低減策を講ずればよいので、歯車の製造コストを削減でき、生産性を向上させることができる。

さらに、個別歯面形状データD1の作成対象となる歯の歯数が歯数Z未満である場合、歯面形状の測定および周期解析に要する時間を短縮できるので、ゴースト音の発生を予測するための歯車の検査効率の向上が可能になり、歯車の製造コストの削減および生産性の向上に寄与する。

【0070】

個別歯面形状データD1は、各歯の噛合い面における同一位置での噛合い分長さδでのデータであることにより、個別歯面形状データD1は、ゴースト音発生の判定に必要な最小限の長さである噛合い分長さδでのデータであればよいので、歯面形状の測定および周期解析に要する時間を短縮できる。この結果、ゴースト音の発生を予測するための歯車の検査効率の向上が可能になる。

【0071】

検査対象となる歯車3は、はすば歯車であることにより、はすば歯車におけるゴースト音の発生を予測するための検査効率が向上する。

検査対象歯車が、前記ゴースト音発生判定方法によりゴースト音が発生すると判定された後に歯面仕上げ加工が施された歯車であることにより、ゴースト音が発生すると判定された歯車に対する歯面仕上げ加工によるゴースト音低減の効果を確認することができるので、過度の歯面仕上げ加工が不要になる。この結果、歯面仕上げ加工の工数を削減できるので、歯車の製造コストを削減でき、生産性を向上させることができる。

【0072】

検査対象となる歯車3は、前記判定式において、ゴースト音判定項Mが1または−1である条件を満たす歯数Zおよび条数Hの組合せの加工仕様で歯切り加工された歯車であることにより、ゴースト音低減策を講ずる必要がある歯車を抽出できるので、すべての歯車を検査対象とする場合に比べて、ゴースト音発生判定の検査時間を短縮できる。

【0073】

以下、前述した実施形態の一部の構成を変更した実施形態について、変更した構成に関して説明する。

検査対象となる歯車は、判定装置E以外の装置によりゴースト音が発生すると判定された歯車であってもよく、また歯車機構に組み込まれた後にゴースト音が発生すること判定された歯車であってもよい。

また、検査対象となる歯車は、はすば歯車以外の歯車、例えば平歯車であってもよい。そして、平歯車の場合、噛合い分長さδは、歯丈方向に沿う方向、すなわち歯車の回転中心を中心とする径方向での値である。このように、噛合い分長さδは、歯丈方向に平行な方向での長さであることにより、噛合い進行方向Fが歯丈方向である歯車、例えば平歯車におけるゴースト音の発生を予測するための検査効率が向上する。

噛合い分長さδは噛合い進行方向に平行な方向または沿う方向での値であってもよく、この場合にも、前記実施形態と同様の作用効果が奏される。

歯切り加工に使用される加工具は、ホブカッタ以外に、ホブカッタと同様のツールマークが形成されるものであればよい。

歯面加工で加工される歯車は、駆動歯車であってもよい。

また、ツールマークが形成される歯面加工は、歯面仕上げ加工であってもよい。

【符号の説明】

【0074】

2 カッタ

3 歯車

10 検査対象歯車

20 歯面測定装置

40 解析装置

Z 歯数

H 条数

δ 噛合い分長さ

D1 個別歯面形状データ

D2 集合歯面形状データ

【特許請求の範囲】

【請求項1】

歯数が所定数の歯を有する検査対象歯車において特定数を前記所定数以下の複数であるとするとき、

回転方向に連続する前記特定数の前記歯のそれぞれの歯面形状を測定して前記特定数の個別歯面形状データを作成し、

前記特定数の前記個別歯面形状データを噛合い順につなぎ合わせて集合歯面形状データを作成し、

前記集合歯面形状データを前記歯数に基づく次数で周期解析したときの波形が、前記所定数および前記所定数の整数倍に等しい次数以外の次数にピーク値を有するとき、前記検査対象歯車によりゴースト音が発生すると判定することを特徴とする歯車のゴースト音発生判定方法。

【請求項2】

前記個別歯面形状データは、前記特定数の前記各歯の噛合い面における同一位置での噛合い分長さでのデータであることを特徴とする請求項1記載の歯車ゴースト音発生判定方法。

【請求項3】

前記検査対象歯車は、はすば歯車であることを特徴とする請求項2記載の歯車ゴースト音発生判定方法。

【請求項4】

前記検査対象歯車は、ゴースト音が発生すると判定された後に歯面仕上げ加工が施された歯車であることを特徴とする請求項1から3のいずれか1項記載の歯車ゴースト音発生判定方法。

【請求項5】

前記検査対象歯車は、

前記所定数をZ、カッタの条数をH、自然数をN、残部整数部分をMとして、

Z=H×N+M

と表すとき、

M=1またはM=−1を満たす歯数Zおよび条数Hの組合せの加工仕様で歯切り加工された歯車であることを特徴とする請求項1から3のいずれか1項記載の歯車ゴースト音発生判定方法。

【請求項1】

歯数が所定数の歯を有する検査対象歯車において特定数を前記所定数以下の複数であるとするとき、

回転方向に連続する前記特定数の前記歯のそれぞれの歯面形状を測定して前記特定数の個別歯面形状データを作成し、

前記特定数の前記個別歯面形状データを噛合い順につなぎ合わせて集合歯面形状データを作成し、

前記集合歯面形状データを前記歯数に基づく次数で周期解析したときの波形が、前記所定数および前記所定数の整数倍に等しい次数以外の次数にピーク値を有するとき、前記検査対象歯車によりゴースト音が発生すると判定することを特徴とする歯車のゴースト音発生判定方法。

【請求項2】

前記個別歯面形状データは、前記特定数の前記各歯の噛合い面における同一位置での噛合い分長さでのデータであることを特徴とする請求項1記載の歯車ゴースト音発生判定方法。

【請求項3】

前記検査対象歯車は、はすば歯車であることを特徴とする請求項2記載の歯車ゴースト音発生判定方法。

【請求項4】

前記検査対象歯車は、ゴースト音が発生すると判定された後に歯面仕上げ加工が施された歯車であることを特徴とする請求項1から3のいずれか1項記載の歯車ゴースト音発生判定方法。

【請求項5】

前記検査対象歯車は、

前記所定数をZ、カッタの条数をH、自然数をN、残部整数部分をMとして、

Z=H×N+M

と表すとき、

M=1またはM=−1を満たす歯数Zおよび条数Hの組合せの加工仕様で歯切り加工された歯車であることを特徴とする請求項1から3のいずれか1項記載の歯車ゴースト音発生判定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2011−196824(P2011−196824A)

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願番号】特願2010−63938(P2010−63938)

【出願日】平成22年3月19日(2010.3.19)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願日】平成22年3月19日(2010.3.19)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]