歯車の歯当たり検査方法および検査装置

【課題】高精度な、歯車の歯当たり検査方法および検査装置を提供する。

【解決手段】一対の歯車部品100a、100bの少なくとも一方の歯面にコーティング材を塗布する塗布工程(S600)と、一対の歯車部品を互いに噛み合わせて回転させる回転工程(S601)と、コーティング材を塗布した歯面に近赤外線を照射し、近赤外線の反射光を撮像する撮像工程(S604、S605)と、撮像した画像により歯車部品の噛み合い歯当たりを検査する検査工程(S608)と、を含む。

【解決手段】一対の歯車部品100a、100bの少なくとも一方の歯面にコーティング材を塗布する塗布工程(S600)と、一対の歯車部品を互いに噛み合わせて回転させる回転工程(S601)と、コーティング材を塗布した歯面に近赤外線を照射し、近赤外線の反射光を撮像する撮像工程(S604、S605)と、撮像した画像により歯車部品の噛み合い歯当たりを検査する検査工程(S608)と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、歯車の歯当たり検査方法および検査装置に関する。

【背景技術】

【0002】

車両の差動装置(以下、「ディファレンシャルギア」と称する)には、通常、リングギアやドライブピニオンなどの歯車部品が含まれ、これらの歯車部品の良否を判定するために、歯当たり検査が行われている。

【0003】

歯当たり検査とは、一方の歯車部品、たとえば、リングギアにコーティング材を塗布した後、ドライブピニオンと噛み合わせて回転させ、コーティング材の剥がれを調べて、噛み合わせの良否を判定する検査である。

【0004】

従来は、歯車部品の歯面に可視光照明を照射してモノクロカメラで撮像し、撮像画像を2値化処理して歯当たり検査をしている(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平4−36632号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、上記従来技術は、噛み合った部分と噛み合わなかった部分とを2値化閾値の調整により区別することで歯当たり検査をする。このような従来技術による検査では、噛み合った部分と噛み合わなかった部分との境界の弱い噛み合い領域(以下、「境界領域」と称する)の評価ができない。したがって、従来技術では、歯当たり検査の十分な精度を確保することができないという問題がある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明に係る歯車の歯当たり検査方法は、塗布工程と、回転工程と、撮像工程と、検査工程と、を有してなる。塗布工程は、一対の歯車部品のうち少なくとも一方の歯面にコーティング材を塗布する。回転工程は、一対の歯車部品を互いに噛み合わせて回転させる。撮像工程は、コーティング材を塗布した歯面に近赤外線を照射し、近赤外線の反射光を撮像する。検査工程は、撮像した画像により歯車部品の噛み合い歯当たりを検査する。

【0008】

また、本発明に係る歯車の歯当たり検査装置は、塗布手段と、回転手段と、撮像手段と、検査手段と、を有してなる。塗布手段は、一対の歯車部品のうち少なくとも一方の歯面にコーティング材を塗布する。回転手段は、一対の歯車部品を互いに噛み合わせて回転させる。撮像手段は、コーティング材を塗布した歯面に近赤外線を照射し、近赤外線の反射光を撮像する。検査手段は、撮像した画像により歯車部品の噛み合い歯当たりを検査する。

【発明の効果】

【0009】

本発明に係る歯車の歯当たり検査方法および検査装置によれば、透過率が高く、散乱が起こりにくい近赤外線を歯面に照射し、歯面のコーティング材に近赤外線を透過させ、コーティング材の厚さによって透過量が変化した近赤外線を反射光として検出する。これにより、境界領域についての詳細な歯当たり情報を取得することができるため、境界領域の評価ができるようになり、歯当たり検査の十分な精度を確保することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施形態に係る歯当たり検査装置の正面図である。

【図2】本発明の実施形態に係る歯当たり検査装置の上面図である。

【図3】ディファレンシャルギアの構造を示す断面図である。

【図4】リングギアの形状を簡略化して示す説明図である。

【図5】本発明の実施形態に係る歯当たり検査方法のフローチャートを示す図である。

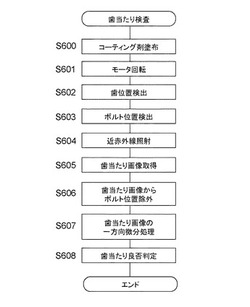

【図6】歯当たり検査のサブルーチンフローチャートを示す図である。

【図7】3画素×3画素の縦方向への一方向微分フィルタのフィルタ係数の例を示す図である。

【図8】微分処理を行う前のリングギアの歯面の近赤外線による撮像画像を示す図である。

【図9】図8の撮像画像に一方向微分処理を行った画像を示す図である。

【発明を実施するための形態】

【0011】

以下、本発明に係る歯当たり検査方法および検査装置の実施形態を、図面を参照して詳細に説明する。

【0012】

図1および図2は、それぞれ、本発明の実施形態に係る歯当たり検査装置の正面図および上面図であり、被検査対象であるディファレンシャルギア20が設置された状態を示す。

【0013】

図1および図2に示すように、歯当たり検査装置10は、モータ(回転手段)120と、一組の近赤外線カメラ(撮像手段)130a、130bと、一組の近赤外線照明装置(撮像手段)140a、140bと、製品位置センサ150と、歯位置センサ160と、ボルト位置センサ170と、制御装置(検査手段)180と、を有してなる。

【0014】

歯当たり検査装置10は、車両の組立ラインの一部として設置する。組立ラインにおいてリングギア(歯車部品)100aやドライブピニオン(歯車部品)100bが組み付けられたディファレンシャルギア20は、歯当たり検査装置10が設置された工程まで流れ、歯当たり検査が行われる。歯当たり検査とは、リングギア100aおよびドライブピニオン100bの歯が適切に形成されているか、および、リングギア100aおよびドライブピニオン100bの相対位置が適切であるかどうかを調べる検査である。すなわち、これらのギア相互の歯の当たり具合が適切かどうかを調べる検査である。なお、ディファレンシャルギア20は、搬送装置110により、ギアキャリア190が保持された状態で組立ラインを流れる。ディファレンシャルギア20は、歯当たり検査工程に搬入される際には、まだギアキャリア190全体の組立が終わっておらず、図1、図2に示すように、リングギア100aがケース190の上方から露出している。

【0015】

モータ120は、ドライブピニオン100bと脱着可能な回転軸121とを有する。モータ120は、図示しないシリンダ機構により、図中上下に移動可能である。ディファレンシャルギアが歯当たり検査工程に至ったときに、モータ120をドライブピニオン100b側に移動させ、ドライブピニオン100bとモータ120の回転軸とを接続させる。モータ120によりドライブピニオン100bを回転させ、連動して、リングギア100aを1回転分以上回転させる。これにより、リングギア100aのすべての歯とドライブピニオン100bの歯とを噛み合わせることができる。リングギア100aの歯面には、あらかじめコーティング材を塗布しておく。上記噛み合わせによって、塗布したコーティング材の一部または全部が剥がれることにより、リングギア100aの歯面に噛み合い痕を残すことができる。コーティング材としては、一般的な光明丹や潤滑油を使用することができる。

【0016】

一組の近赤外線照明装置140a、140bは、それぞれ近赤外線をリングギア100aの歯面に照射する。ここで、近赤外線とは、一般的には、波長の短い赤外線をいう。本実施形態においては、波長が0.7μm〜1.5μmの近赤外線を使用することができる。近赤外線照明装置としては、たとえば、近赤外線ハロゲンランプを使用することができる。

【0017】

一組の近赤外線カメラ130a、130bは、リングギア100aの歯面に照射した近赤外線の反射光を検知することで歯面を撮像する。近赤外線カメラ130a、130bとしては、たとえば、CCDカメラや、CMOSカメラを使用することができる。2つの近赤外線カメラを使用することにより、リングギア100aの各歯が有する2つの歯面を、被検査対象であるディファレンシャルギア20を移動させることなく、それぞれの近赤外線カメラで歯面を撮像することができる。ただし、例えば、一方の歯面のみを撮像する場合は、近赤外線カメラは1つでもよい。近赤外線カメラ130a、130bは、被検査対象であるリングギア100aの各歯面が見やすい位置および距離に配置する。また、近赤外線カメラ130a、130bが検知する近赤外線の反射光が最大または適度な強度になうように近赤外線照明装置140a、140bの位置を調整する。近赤外線カメラ130a、130bは、上下左右可動式のステージに取り付けられており、適宜、位置および姿勢を変更することができる。

【0018】

照射光として近赤外線を用いるのは、近赤外線は透過率が高く、散乱が起こりにくいため、歯面のコーティング材に近赤外線を透過させることができるからである。これにより、コーティング材の厚さによって透過量が変化した近赤外線を反射光として検出し、境界領域を含め詳細な歯当たり情報を取得することができ、歯当たり検査の精度を向上させることができる。

【0019】

また、照射光として透過性のよい近赤外線を、撮像に近赤外線カメラ130a、130bを用いることで、蛍光灯、白熱灯、LEDといった一般的な可視光照明による外乱に影響されることなく、検査したい歯面に照射した近赤外線の反射光のみを撮像することができる。このため、外乱光の影響を除去することで、高精度な歯当たり検査を実現することができる。

【0020】

さらに、近赤外線カメラ130a、130bの感度の高い波長領域に、バンドパスフィルタを使用して近赤外線照明および近赤外線カメラ130a、130bの波長を絞り込むことで、より鮮明な撮像画像が得られ、より高精度な歯当たり検査が実現可能となる。

【0021】

製品位置検出センサ150は、検査工程に搬入されたディファレンシャルギア20の上方に位置し、ディファレンシャルギア20の位置を検出する。ディファレンシャルギア20の位置は、ディファレンシャルギア20の形状の特徴点、たとえば、ノックピン穴などの位置に基づいて検出する。製品位置検出センサ150としては、たとえば、レーザ変位計や画像を撮影するカメラを使用することができる。

【0022】

歯位置検出センサ160は、リングギア100aの歯面が見えるように、ディファレンシャルギア20の上方に配置し、リングギア100aの歯を検出する。歯位置検出センサ160としては、たとえば、光電管、レーザ変位計、接触式センサを使用することができる。これらのセンサにより、回転するリングギア100aの歯の有無を、アナログ信号のON/OFFにより判断することができ、検出した時間と関連付けて歯の位置を特定することができる。歯の位置の情報は、制御装置180に送信し、記憶する。

【0023】

ボルト位置検出センサ170は、リングギア100aを歯面の反対側から締結するボルトの位置またはボルト穴の位置(以下、単に「ボルトの位置」と称する)を検出するセンサである。ボルト位置検出センサ170は、回転するリングギア100aに合わせてボルトの位置を検出する。ボルトの位置の情報は、制御装置180に送信し、記録する。配置検出センサ160により検出した歯の位置と、ボルト位置検出センサ170によって検出したボルトの位置とによって、リングギア100aにおけるボルト締結位置を認識することができる。

【0024】

ボルト位置検出センサ170としては、光電管、レーザ変位計、カメラを使用することができる。光電管やレーザ変位計を使用する場合、ボルトの通過によるアナログ信号のON/OFFを検出する。カメラを使用する場合、撮像した画像を解析して、ボルトの位置を特定する。

【0025】

制御装置180は、上記各構成要素と接続し、歯当たり検査装置10全体を制御する。また、近赤外線カメラ130a、130bから撮像画像を受信し、画像処理(例えば、微分処理)を行い、撮像画像に基づいてリングギア100aとドライブピニオン100bとの噛み合い歯当たりの良否を判断する。制御装置180には、一般的なコンピュータを使用することができる。制御装置180には、ディスプレイを接続し、歯当たり状態の良否判定結果などを表示してもよい。制御装置180は、組立ラインの他の制御装置とともにネットワークに接続し、搬送されてきたディファレンシャルギア20の製品情報を入力したり、工程の進行具合を出力したりすることができる。

【0026】

図3は、ディファレンシャルギア20の構造を示す断面図である。図4は、リングギア100aの形状を簡略化して示す説明図である。

【0027】

ディファレンシャルギア20は、車両が旋回する際に内輪と外輪に生じる回転差を吸収する装置である。図3に示すように、ギアキャリア190内に2方向の軸を含む。ディファレンシャルギア20を車両に搭載する際には、一方の軸は左右の車輪のドライブシャフトに接続し、他方の軸はプロペラシャフトに接続する。

【0028】

これらの軸は、それぞれ、リングギア100aおよびドライブピニオン100bにより相互に接続され、連動して回転することができる。リングギア100aおよびドライブピニオン100bは、いずれも傘歯車状であり、略直角に噛み合っている。

【0029】

リングギア100aは、図4のAに示すように、リング状の歯車であり、表面には複数の歯101aを有する。また、裏面には、ボルト締結用の複数のネジ穴を有する。図4のBは、図4のAの点線で囲んだ部分を示す斜視図である。リングギア100aの歯101aは、通常は、図4のBに示すように曲線形状を有する(図4のAでは、図の単純化のため直線形状で示した)。リングギア100aの歯101aは、それぞれ二つの歯面102a、103aを有し、歯当たり検査では、歯面102a、103aに着目して、ギアセット100の噛み合い歯当たりを検査する。

【0030】

リングギア100aは、図3に示すように、ボルト300を介してデフケース200に固定する。なお、図3においては、リングギア100aおよびドライブピニオン100bから延びるシャフトは、図示を省略しているが、いずれもベアリングなどにより回転自在に保持する。

【0031】

次に、本発明の実施形態に係る歯当たり検査方法について説明する。本実施形態に係る歯当たり検査方法は、前述した本実施形態に係る歯当たり検査装置を使用して実施することができる。

【0032】

図5は、本発明の実施形態に係る歯当たり検査方法のフローチャートを示す図である。

【0033】

制御装置180は、組立ラインを流れるディファレンシャルギアの製品情報を取得する(ステップS500)。製品情報には、例えば、ディファレンシャルギア20が適用されている車種情報がある。

【0034】

制御装置180は、取得した製品情報に基づいて、近赤外線カメラ130a、130bを適当な位置および姿勢に制御する(ステップS501)。これにより、製品によって異なるリングギア100aの歯面の位置や向きに合わせて近赤外線カメラ130a、130bの位置を調整することができ、リングギア100aの歯面を確実に撮像することができる。ここで、製品情報と、近赤外線カメラ130a、130bの最適な位置および姿勢とは、あらかじめ対応づけて制御装置180に記憶させておいてもよい。

【0035】

製品位置検出センサ150は、ディファレンシャルギア20の特徴点の位置を検出し、これにより、ディファレンシャルギア20の位置を検出する(ステップS502)。

【0036】

制御装置180は、ディファレンシャルギア20の位置に基づいて、近赤外線カメラ130a、130bの位置および姿勢を補正する(ステップS503)。これにより、搬送装置110の搬送バラツキによらず、近赤外線カメラ130a、130bを最適な位置に配置し、リングギア100aの歯面を確実に撮影することができる。

【0037】

制御装置180は、モータ120の回転軸を、ディファレンシャルギア20のドライブピニオン100bに装着させる(ステップS504)。

【0038】

歯当たり検査を実行する(ステップS505)。歯当たり検査の詳細については、図6を参照して説明する。図6は、歯当たり検査のサブルーチンフローチャートを示す図である。

【0039】

制御装置180は、コーティング材をディファレンシャルギア20のリングギア100aの歯面に塗布する(ステップS600、塗布工程)。塗布は、たとえば、霧吹き等による噴射によってもよく、筆等による直接塗りによってもよい。

【0040】

制御装置180は、モータ120を回転させる(ステップS601、回転工程)。モータ120の回転により、ドライブピニオン100bが回転し、連動して、リングギア100aも回転する。モータ120の回転数、負荷トルクは、検査条件に基づいて任意に設定してよい。リングギア100aとドライブピニオン100bが噛み合って回転することで、リングギア100aの歯面表面においてドライブピニオン100bが歯当たりした部分のコーティング材が剥離し、歯当たりが付く。このとき、リングギア100aの歯面表面におけるコーティング材の状態は、コーティング材が剥がれて存在しない領域と、コーティング材が剥がれているが残っている領域(すなわち、境界領域)と、コーティング材が剥がれずに残っている領域と、が混在した状態となる。噛み合わせ回数は、歯当たりが観察しやすい任意の回数に設定してよい。

【0041】

歯位置検出センサ160は、リングギア100aの歯の位置を検出し(ステップS602)、ボルト位置検出センサ170は、リングギア100aを締結するボルトの位置を検出する(ステップS603)。検出したリングギア100aの歯の位置およびボルトの位置の情報は、制御装置180へ送信する。これらの情報に基づいて、制御装置180は、リングギア100aにおけるボルトの締結位置、または、ボルト穴の位置を認識する。

【0042】

近赤外線照明装置140a、140bにより、リングギア100aの歯面を近赤外線で照射する(ステップS604、撮像工程)。近赤外線でリングギア100aの歯面を照射すると、該歯面に噛み合い痕として残存したコーティング材を近赤外線が透過する。コーティング材を介して該歯面から反射する近赤外線の強度は、コーティング材に対する透過量に応じて変化する。近赤外線の透過量は残存したコーティング材の厚さに依存するため、該歯面からの近赤外線の反射光は、コーティング材の厚さの情報を含有することとなる。

【0043】

近赤外線カメラ130a、130bは、近赤外線照明装置140a、140bにより照射したリングギア100aの歯面からの近赤外線の反射光を撮像し、制御装置180に送信する(ステップS605、撮像工程)。

【0044】

制御装置180は、リングギア100aの歯面の近赤外線の反射光による画像から、ステップS620において受信したボルトの位置に対応する部分を除外して、歯当たり画像として認識する(ステップS606)。ここで、ボルトの位置に対応する部分とは、ボルトを固定している部分と反対面の歯面上の部分である。

【0045】

上述したように、リングギア100aとドライブピニオン100bとを噛み合わせて回転させた後のリングギア100aの歯面表面におけるコーティング材の状態は、コーティング材が剥がれて存在しない領域と、コーティング材が剥がれているが残っている領域と、コーティング材が剥がれずに残っている領域と、の3つの領域が混在している。これらの3つの領域におけるコーティング材の厚さは、歯当たりにおける歯の相対的な移動に伴う浮き沈みを連続的に表現している。特に、コーティング材が剥がれているが残っている領域の方向、形状、大きさを観察することで、歯当たりにおける歯の相対的な移動方向の傾向をつかむことが可能である。そのため、リングギア100aとドライブピニオン100bと歯当たりにおける相対位置の最適化を容易かつ効率的に行うことができるとともに、歯当たり検査の精度を向上させることができる。

【0046】

制御装置180は、近赤外線カメラ130a、130bが撮像した歯当たり画像に対し、リングギア100aとドライブピニオン100bとが噛み合う際に互いにすべる方向(以下、「すべり方向」と称する)と直角方向に微分処理を施す(ステップS607、検査工程)。すべり方向は、ディファレンシャルギア20の形式で決まるため、あらかじめすべり方向のデータを制御装置180に記憶しておき、記憶したすべり方向と直角方向に微分処理を施してもよい。

【0047】

境界領域は、互いに接近したリングギア100aの歯面とドライブピニオン100bの歯面とが接触にまでは至らずに相対的に移動したことで発生する。このとき、リングギア100aとドライブピニオン100bの歯面同士が塗布した塗料(コーティング材)の厚さ以下の極めて近い距離ですべるという現象が発生するため、コーティング材が引っ張られることですべり方向にスジ模様が発生する。そこで、このスジ模様の方向性に着目し、スジの方向と直角方向に微分処理を施すことで、スジ模様が発生した領域、すなわち、境界領域のみを抽出する。すなわち、スジのエッジを強調する微分フィルタを使用した画像処理を行うことで、スジを際立たせる。このとき、スジの方向と直角方向に微分すればよりスジのエッジの強調の度合いを強くすることができる。これにより、歯当たり画像から弱い歯当たりの領域のみを抽出することが可能となるため、容易にすべり方向及び境界領域を特定することができる。このため、リングギア100aとドライブピニオン100bと歯当たりにおける相対位置の最適化をより容易かつ効率的に行うことができるとともに、歯当たり検査の精度をより向上させることができる。

【0048】

また、上記微分処理は、一方向に微分処理を行う一方向微分処理であることが望ましい。歯当たり画像におけるスジ模様のスジと直角方向に一方向微分処理を施すことにより、該スジのエッジをより強調することができ、より高精度にすべり方向及び境界領域を特定することができる。このため、リングギア100aとドライブピニオン100bと歯当たりにおける相対位置の最適化をさらに容易かつ効率的に行うことができるとともに、歯当たり検査の精度をさらに向上させることができる。

【0049】

微分フィルタは、一般的な画像処理ソフトに含まれている微分フィルタであってよい。例えば、ソーベルフィルタやメディアンフィルタを使用することができる。また、フィルタサイズは、上記スジ模様のスジの長さおよび大きさに応じて、適宜選択し得る。例えば、フィルタサイズを3画素×3画素、または、5画素×5画素とすることができる。図7は3画素×3画素の縦方向への一方向微分フィルタのフィルタ係数の例を示す図である。

【0050】

図8は、微分処理を行う前のリングギア100aの歯面の近赤外線による撮像画像を示す図である。図に示すように、歯面には、コーティング材が剥がれて存在しない領域(図8の7−1)、コーティング材が剥がれているが残っている領域(境界領域、図8の7−2)、コーティング材が剥がれずに残っている領域(図8の7−3)、の3つの領域、が存在する。コーティング材が剥がれて存在しない領域は、コーティング剤が残っていないため黒く撮像されており、コーティング材が剥がれずに残っている領域は、歯車部品の歯同士が噛み合っていないため、コーティング剤の塗布による塗布痕が残っている。境界領域には、上述したスジ模様が確認できる。

【0051】

図9は、図8の撮像画像に一方向微分処理を行った画像を示す図である。図9に示すように、微分フィルタを使用してスジの方向、すなわち、歯車部品のすべり方向と直角方向に、一方向微分処理を行うことで、前記境界領域を抽出することができる(図9の8−2)。図9の白い部分が抽出した境界部分である。なお、該抽出を適切に行うために、膨張収縮といったフィルタ処理を適宜組み合わせてもよい。また、コーティング剤の塗布痕を除去するために縦方向微分フィルタによる画像処理を行ってもよい。さらに、ある面積以上の固体を抽出することで境界領域のみを抽出することができる。

【0052】

次に、制御装置180は、歯当たり画像に現れたコーティング材の状態に基づいて歯当たりの良否を判定する(ステップS608、検査工程)。このとき、コーティング材が剥がれて存在しない領域、コーティング材が剥がれているが残っている領域、コーティング材が剥がれずに残っている領域、の3つの領域を区別する。そして、これらの領域分布と、あらかじめ制御装置180に記憶させた噛み合わせが良好な場合の領域分布と、を比較する。この比較の結果、被検査対象であるディファレンシャルギア20のすべてのリングギア100aの該領域分布があらかじめ定めた閾値範囲内にあるかどうかにより、ディファレンシャルギア20の歯当たり検査の良否を判定することができる。

【0053】

さらに、上述したように、被検査対象であるディファレンシャルギア20の境界領域を特定し、あらかじめ制御装置180に記憶させた噛み合わせが良好な場合の境界領域と、を比較する。この比較の結果に基づき、被検査対象であるディファレンシャルギア20のすべてのリングギア100aの境界領域の形状が、噛み合わせが良好な場合の境界領域の形状から上下左右にはみ出す量(すなわち、歯当たりのずれ)について判定する。これにより、ディファレンシャルギア20の歯当たり検査の良否をより高精度に判定することができる。

【0054】

歯当たり検査を実行した後、図5に示すメインのフローチャートに戻り、制御装置180は、図6のサブルーチンにおける歯当たり検査の結果に基づき、歯当たり検査の結果がOKかNGかを判断する(ステップS506)。OKの場合、制御装置180のディスプレイに良品である旨を表示する(ステップS507)。NGである場合は、制御装置180のディスプレイに不良品である旨を表示する(ステップS508)。良否判定の結果は、作業者にわかりやすいように、ランプの点灯により示してもよい。判定結果は、制御装置180に記憶させる(ステップS509)。

【0055】

制御装置180は、組立ラインの停止スイッチが押されたかどうかを判断し(ステップS510)、停止スイッチが押されていない場合は、次の製品であるディファレンシャルギア20に対して、ステップS500からの処理を繰り返す。停止スイッチが押された場合は、歯当たり検査工程を終了する。

【0056】

本実施形態に係る歯当たり検査方法は、上述したように、本実施形態に係る歯当たり検査装置により実施することができるがこれに限定されない。たとえば、制御装置が行う制御の一部または全部を手動で行ってもよい。

【0057】

また、上述した実施形態の説明では、歯車部品を含む製品としてディファレンシャルギアを例示して説明している。しかし、歯当たりを検査する製品であれば、いかなる製品にも本実施形態を適用することができる。

【0058】

また、上述した実施形態の説明では、リングギアにコーティング材を塗布して、歯当たり検査をしている。しかし、ドライブピニオンにコーティング材を塗布して、ドライブピニオンの歯面の撮像画像により歯当たり検査をしてもよい。また、リングギアおよびドライブピニオンの双方にコーティング材を塗布して歯当たり検査をしてもよい。

【0059】

また、上述した実施形態の説明では、車両の組立ラインの一部として歯当たり検査装置を説明しているが、歯当たり検査装置は、ディファレンシャルギア単体での歯当たり検査に使用してもよいことは勿論である。

【0060】

以上、本発明の実施形態に係る歯車の歯当たり検査方法および検査装置ついて詳細に説明したが、本実施形態は以下の効果を奏する。

・歯面上のコーティング材の厚さによって透過量が変化した近赤外線を反射光として検出することで、境界領域についても詳細な歯当たり情報を取得することができるため、境界領域の評価ができるようになり、歯当たり検査の十分な精度を確保することができる。

・境界領域における歯当たり情報から、歯車部品相互の歯当たりの移動方向が推定できるため、歯車部品相互の歯当たりの最適化を効率的に行うことができる。

・撮像画像に現れたコーティング材の状態を、コーティング材が剥がれて存在しない領域、コーティング材が剥がれているが残っている領域、コーティング材が剥がれずに残っている領域、の3つの領域に区別する。これにより、歯当たりにおける歯の相対的な移動方向の傾向をつかむことができるため、歯車部品間の相対位置の最適化を容易かつ効率的に行うことができるとともに、歯当たり検査の精度を向上させることができる。

・境界領域に生じたスジ模様のスジの方向と直角方向に微分処理を施すことで、境界領域のみを抽出しすべり方向及び境界領域を特定する。これにより、歯車部品間の相対位置の最適化をより容易かつ効率的に行うことができるとともに、歯当たり検査の精度をより向上させることができる。

・該微分処理を一方向微分処理とすることで、該スジのエッジをより強調することができ、より高精度にすべり方向及び境界領域を特定することができる。これにより、歯車部品間の相対位置の最適化をさらに容易かつ効率的に行うことができるとともに、歯当たり検査の精度をさらに向上させることができる。

【符号の説明】

【0061】

10 歯当たり検査装置、

20 ディファレンシャルギア、

100 ギアセット、

100a リングギア(歯車部品)、

100b ドライブピニオン(歯車部品)、

101a 歯、

102a、103a 歯面、

120 モータ(回転手段)、

121 回転軸、

130a、130b 近赤外線カメラ(撮像手段)、

140a、140b 近赤外線照明装置(撮像手段)、

150 製品位置センサ、

160 歯位置センサ、

170 ボルト位置センサ、

180 制御装置(検査手段)、

190 ギアキャリア、

200 デフケース。

【技術分野】

【0001】

本発明は、歯車の歯当たり検査方法および検査装置に関する。

【背景技術】

【0002】

車両の差動装置(以下、「ディファレンシャルギア」と称する)には、通常、リングギアやドライブピニオンなどの歯車部品が含まれ、これらの歯車部品の良否を判定するために、歯当たり検査が行われている。

【0003】

歯当たり検査とは、一方の歯車部品、たとえば、リングギアにコーティング材を塗布した後、ドライブピニオンと噛み合わせて回転させ、コーティング材の剥がれを調べて、噛み合わせの良否を判定する検査である。

【0004】

従来は、歯車部品の歯面に可視光照明を照射してモノクロカメラで撮像し、撮像画像を2値化処理して歯当たり検査をしている(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平4−36632号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、上記従来技術は、噛み合った部分と噛み合わなかった部分とを2値化閾値の調整により区別することで歯当たり検査をする。このような従来技術による検査では、噛み合った部分と噛み合わなかった部分との境界の弱い噛み合い領域(以下、「境界領域」と称する)の評価ができない。したがって、従来技術では、歯当たり検査の十分な精度を確保することができないという問題がある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明に係る歯車の歯当たり検査方法は、塗布工程と、回転工程と、撮像工程と、検査工程と、を有してなる。塗布工程は、一対の歯車部品のうち少なくとも一方の歯面にコーティング材を塗布する。回転工程は、一対の歯車部品を互いに噛み合わせて回転させる。撮像工程は、コーティング材を塗布した歯面に近赤外線を照射し、近赤外線の反射光を撮像する。検査工程は、撮像した画像により歯車部品の噛み合い歯当たりを検査する。

【0008】

また、本発明に係る歯車の歯当たり検査装置は、塗布手段と、回転手段と、撮像手段と、検査手段と、を有してなる。塗布手段は、一対の歯車部品のうち少なくとも一方の歯面にコーティング材を塗布する。回転手段は、一対の歯車部品を互いに噛み合わせて回転させる。撮像手段は、コーティング材を塗布した歯面に近赤外線を照射し、近赤外線の反射光を撮像する。検査手段は、撮像した画像により歯車部品の噛み合い歯当たりを検査する。

【発明の効果】

【0009】

本発明に係る歯車の歯当たり検査方法および検査装置によれば、透過率が高く、散乱が起こりにくい近赤外線を歯面に照射し、歯面のコーティング材に近赤外線を透過させ、コーティング材の厚さによって透過量が変化した近赤外線を反射光として検出する。これにより、境界領域についての詳細な歯当たり情報を取得することができるため、境界領域の評価ができるようになり、歯当たり検査の十分な精度を確保することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施形態に係る歯当たり検査装置の正面図である。

【図2】本発明の実施形態に係る歯当たり検査装置の上面図である。

【図3】ディファレンシャルギアの構造を示す断面図である。

【図4】リングギアの形状を簡略化して示す説明図である。

【図5】本発明の実施形態に係る歯当たり検査方法のフローチャートを示す図である。

【図6】歯当たり検査のサブルーチンフローチャートを示す図である。

【図7】3画素×3画素の縦方向への一方向微分フィルタのフィルタ係数の例を示す図である。

【図8】微分処理を行う前のリングギアの歯面の近赤外線による撮像画像を示す図である。

【図9】図8の撮像画像に一方向微分処理を行った画像を示す図である。

【発明を実施するための形態】

【0011】

以下、本発明に係る歯当たり検査方法および検査装置の実施形態を、図面を参照して詳細に説明する。

【0012】

図1および図2は、それぞれ、本発明の実施形態に係る歯当たり検査装置の正面図および上面図であり、被検査対象であるディファレンシャルギア20が設置された状態を示す。

【0013】

図1および図2に示すように、歯当たり検査装置10は、モータ(回転手段)120と、一組の近赤外線カメラ(撮像手段)130a、130bと、一組の近赤外線照明装置(撮像手段)140a、140bと、製品位置センサ150と、歯位置センサ160と、ボルト位置センサ170と、制御装置(検査手段)180と、を有してなる。

【0014】

歯当たり検査装置10は、車両の組立ラインの一部として設置する。組立ラインにおいてリングギア(歯車部品)100aやドライブピニオン(歯車部品)100bが組み付けられたディファレンシャルギア20は、歯当たり検査装置10が設置された工程まで流れ、歯当たり検査が行われる。歯当たり検査とは、リングギア100aおよびドライブピニオン100bの歯が適切に形成されているか、および、リングギア100aおよびドライブピニオン100bの相対位置が適切であるかどうかを調べる検査である。すなわち、これらのギア相互の歯の当たり具合が適切かどうかを調べる検査である。なお、ディファレンシャルギア20は、搬送装置110により、ギアキャリア190が保持された状態で組立ラインを流れる。ディファレンシャルギア20は、歯当たり検査工程に搬入される際には、まだギアキャリア190全体の組立が終わっておらず、図1、図2に示すように、リングギア100aがケース190の上方から露出している。

【0015】

モータ120は、ドライブピニオン100bと脱着可能な回転軸121とを有する。モータ120は、図示しないシリンダ機構により、図中上下に移動可能である。ディファレンシャルギアが歯当たり検査工程に至ったときに、モータ120をドライブピニオン100b側に移動させ、ドライブピニオン100bとモータ120の回転軸とを接続させる。モータ120によりドライブピニオン100bを回転させ、連動して、リングギア100aを1回転分以上回転させる。これにより、リングギア100aのすべての歯とドライブピニオン100bの歯とを噛み合わせることができる。リングギア100aの歯面には、あらかじめコーティング材を塗布しておく。上記噛み合わせによって、塗布したコーティング材の一部または全部が剥がれることにより、リングギア100aの歯面に噛み合い痕を残すことができる。コーティング材としては、一般的な光明丹や潤滑油を使用することができる。

【0016】

一組の近赤外線照明装置140a、140bは、それぞれ近赤外線をリングギア100aの歯面に照射する。ここで、近赤外線とは、一般的には、波長の短い赤外線をいう。本実施形態においては、波長が0.7μm〜1.5μmの近赤外線を使用することができる。近赤外線照明装置としては、たとえば、近赤外線ハロゲンランプを使用することができる。

【0017】

一組の近赤外線カメラ130a、130bは、リングギア100aの歯面に照射した近赤外線の反射光を検知することで歯面を撮像する。近赤外線カメラ130a、130bとしては、たとえば、CCDカメラや、CMOSカメラを使用することができる。2つの近赤外線カメラを使用することにより、リングギア100aの各歯が有する2つの歯面を、被検査対象であるディファレンシャルギア20を移動させることなく、それぞれの近赤外線カメラで歯面を撮像することができる。ただし、例えば、一方の歯面のみを撮像する場合は、近赤外線カメラは1つでもよい。近赤外線カメラ130a、130bは、被検査対象であるリングギア100aの各歯面が見やすい位置および距離に配置する。また、近赤外線カメラ130a、130bが検知する近赤外線の反射光が最大または適度な強度になうように近赤外線照明装置140a、140bの位置を調整する。近赤外線カメラ130a、130bは、上下左右可動式のステージに取り付けられており、適宜、位置および姿勢を変更することができる。

【0018】

照射光として近赤外線を用いるのは、近赤外線は透過率が高く、散乱が起こりにくいため、歯面のコーティング材に近赤外線を透過させることができるからである。これにより、コーティング材の厚さによって透過量が変化した近赤外線を反射光として検出し、境界領域を含め詳細な歯当たり情報を取得することができ、歯当たり検査の精度を向上させることができる。

【0019】

また、照射光として透過性のよい近赤外線を、撮像に近赤外線カメラ130a、130bを用いることで、蛍光灯、白熱灯、LEDといった一般的な可視光照明による外乱に影響されることなく、検査したい歯面に照射した近赤外線の反射光のみを撮像することができる。このため、外乱光の影響を除去することで、高精度な歯当たり検査を実現することができる。

【0020】

さらに、近赤外線カメラ130a、130bの感度の高い波長領域に、バンドパスフィルタを使用して近赤外線照明および近赤外線カメラ130a、130bの波長を絞り込むことで、より鮮明な撮像画像が得られ、より高精度な歯当たり検査が実現可能となる。

【0021】

製品位置検出センサ150は、検査工程に搬入されたディファレンシャルギア20の上方に位置し、ディファレンシャルギア20の位置を検出する。ディファレンシャルギア20の位置は、ディファレンシャルギア20の形状の特徴点、たとえば、ノックピン穴などの位置に基づいて検出する。製品位置検出センサ150としては、たとえば、レーザ変位計や画像を撮影するカメラを使用することができる。

【0022】

歯位置検出センサ160は、リングギア100aの歯面が見えるように、ディファレンシャルギア20の上方に配置し、リングギア100aの歯を検出する。歯位置検出センサ160としては、たとえば、光電管、レーザ変位計、接触式センサを使用することができる。これらのセンサにより、回転するリングギア100aの歯の有無を、アナログ信号のON/OFFにより判断することができ、検出した時間と関連付けて歯の位置を特定することができる。歯の位置の情報は、制御装置180に送信し、記憶する。

【0023】

ボルト位置検出センサ170は、リングギア100aを歯面の反対側から締結するボルトの位置またはボルト穴の位置(以下、単に「ボルトの位置」と称する)を検出するセンサである。ボルト位置検出センサ170は、回転するリングギア100aに合わせてボルトの位置を検出する。ボルトの位置の情報は、制御装置180に送信し、記録する。配置検出センサ160により検出した歯の位置と、ボルト位置検出センサ170によって検出したボルトの位置とによって、リングギア100aにおけるボルト締結位置を認識することができる。

【0024】

ボルト位置検出センサ170としては、光電管、レーザ変位計、カメラを使用することができる。光電管やレーザ変位計を使用する場合、ボルトの通過によるアナログ信号のON/OFFを検出する。カメラを使用する場合、撮像した画像を解析して、ボルトの位置を特定する。

【0025】

制御装置180は、上記各構成要素と接続し、歯当たり検査装置10全体を制御する。また、近赤外線カメラ130a、130bから撮像画像を受信し、画像処理(例えば、微分処理)を行い、撮像画像に基づいてリングギア100aとドライブピニオン100bとの噛み合い歯当たりの良否を判断する。制御装置180には、一般的なコンピュータを使用することができる。制御装置180には、ディスプレイを接続し、歯当たり状態の良否判定結果などを表示してもよい。制御装置180は、組立ラインの他の制御装置とともにネットワークに接続し、搬送されてきたディファレンシャルギア20の製品情報を入力したり、工程の進行具合を出力したりすることができる。

【0026】

図3は、ディファレンシャルギア20の構造を示す断面図である。図4は、リングギア100aの形状を簡略化して示す説明図である。

【0027】

ディファレンシャルギア20は、車両が旋回する際に内輪と外輪に生じる回転差を吸収する装置である。図3に示すように、ギアキャリア190内に2方向の軸を含む。ディファレンシャルギア20を車両に搭載する際には、一方の軸は左右の車輪のドライブシャフトに接続し、他方の軸はプロペラシャフトに接続する。

【0028】

これらの軸は、それぞれ、リングギア100aおよびドライブピニオン100bにより相互に接続され、連動して回転することができる。リングギア100aおよびドライブピニオン100bは、いずれも傘歯車状であり、略直角に噛み合っている。

【0029】

リングギア100aは、図4のAに示すように、リング状の歯車であり、表面には複数の歯101aを有する。また、裏面には、ボルト締結用の複数のネジ穴を有する。図4のBは、図4のAの点線で囲んだ部分を示す斜視図である。リングギア100aの歯101aは、通常は、図4のBに示すように曲線形状を有する(図4のAでは、図の単純化のため直線形状で示した)。リングギア100aの歯101aは、それぞれ二つの歯面102a、103aを有し、歯当たり検査では、歯面102a、103aに着目して、ギアセット100の噛み合い歯当たりを検査する。

【0030】

リングギア100aは、図3に示すように、ボルト300を介してデフケース200に固定する。なお、図3においては、リングギア100aおよびドライブピニオン100bから延びるシャフトは、図示を省略しているが、いずれもベアリングなどにより回転自在に保持する。

【0031】

次に、本発明の実施形態に係る歯当たり検査方法について説明する。本実施形態に係る歯当たり検査方法は、前述した本実施形態に係る歯当たり検査装置を使用して実施することができる。

【0032】

図5は、本発明の実施形態に係る歯当たり検査方法のフローチャートを示す図である。

【0033】

制御装置180は、組立ラインを流れるディファレンシャルギアの製品情報を取得する(ステップS500)。製品情報には、例えば、ディファレンシャルギア20が適用されている車種情報がある。

【0034】

制御装置180は、取得した製品情報に基づいて、近赤外線カメラ130a、130bを適当な位置および姿勢に制御する(ステップS501)。これにより、製品によって異なるリングギア100aの歯面の位置や向きに合わせて近赤外線カメラ130a、130bの位置を調整することができ、リングギア100aの歯面を確実に撮像することができる。ここで、製品情報と、近赤外線カメラ130a、130bの最適な位置および姿勢とは、あらかじめ対応づけて制御装置180に記憶させておいてもよい。

【0035】

製品位置検出センサ150は、ディファレンシャルギア20の特徴点の位置を検出し、これにより、ディファレンシャルギア20の位置を検出する(ステップS502)。

【0036】

制御装置180は、ディファレンシャルギア20の位置に基づいて、近赤外線カメラ130a、130bの位置および姿勢を補正する(ステップS503)。これにより、搬送装置110の搬送バラツキによらず、近赤外線カメラ130a、130bを最適な位置に配置し、リングギア100aの歯面を確実に撮影することができる。

【0037】

制御装置180は、モータ120の回転軸を、ディファレンシャルギア20のドライブピニオン100bに装着させる(ステップS504)。

【0038】

歯当たり検査を実行する(ステップS505)。歯当たり検査の詳細については、図6を参照して説明する。図6は、歯当たり検査のサブルーチンフローチャートを示す図である。

【0039】

制御装置180は、コーティング材をディファレンシャルギア20のリングギア100aの歯面に塗布する(ステップS600、塗布工程)。塗布は、たとえば、霧吹き等による噴射によってもよく、筆等による直接塗りによってもよい。

【0040】

制御装置180は、モータ120を回転させる(ステップS601、回転工程)。モータ120の回転により、ドライブピニオン100bが回転し、連動して、リングギア100aも回転する。モータ120の回転数、負荷トルクは、検査条件に基づいて任意に設定してよい。リングギア100aとドライブピニオン100bが噛み合って回転することで、リングギア100aの歯面表面においてドライブピニオン100bが歯当たりした部分のコーティング材が剥離し、歯当たりが付く。このとき、リングギア100aの歯面表面におけるコーティング材の状態は、コーティング材が剥がれて存在しない領域と、コーティング材が剥がれているが残っている領域(すなわち、境界領域)と、コーティング材が剥がれずに残っている領域と、が混在した状態となる。噛み合わせ回数は、歯当たりが観察しやすい任意の回数に設定してよい。

【0041】

歯位置検出センサ160は、リングギア100aの歯の位置を検出し(ステップS602)、ボルト位置検出センサ170は、リングギア100aを締結するボルトの位置を検出する(ステップS603)。検出したリングギア100aの歯の位置およびボルトの位置の情報は、制御装置180へ送信する。これらの情報に基づいて、制御装置180は、リングギア100aにおけるボルトの締結位置、または、ボルト穴の位置を認識する。

【0042】

近赤外線照明装置140a、140bにより、リングギア100aの歯面を近赤外線で照射する(ステップS604、撮像工程)。近赤外線でリングギア100aの歯面を照射すると、該歯面に噛み合い痕として残存したコーティング材を近赤外線が透過する。コーティング材を介して該歯面から反射する近赤外線の強度は、コーティング材に対する透過量に応じて変化する。近赤外線の透過量は残存したコーティング材の厚さに依存するため、該歯面からの近赤外線の反射光は、コーティング材の厚さの情報を含有することとなる。

【0043】

近赤外線カメラ130a、130bは、近赤外線照明装置140a、140bにより照射したリングギア100aの歯面からの近赤外線の反射光を撮像し、制御装置180に送信する(ステップS605、撮像工程)。

【0044】

制御装置180は、リングギア100aの歯面の近赤外線の反射光による画像から、ステップS620において受信したボルトの位置に対応する部分を除外して、歯当たり画像として認識する(ステップS606)。ここで、ボルトの位置に対応する部分とは、ボルトを固定している部分と反対面の歯面上の部分である。

【0045】

上述したように、リングギア100aとドライブピニオン100bとを噛み合わせて回転させた後のリングギア100aの歯面表面におけるコーティング材の状態は、コーティング材が剥がれて存在しない領域と、コーティング材が剥がれているが残っている領域と、コーティング材が剥がれずに残っている領域と、の3つの領域が混在している。これらの3つの領域におけるコーティング材の厚さは、歯当たりにおける歯の相対的な移動に伴う浮き沈みを連続的に表現している。特に、コーティング材が剥がれているが残っている領域の方向、形状、大きさを観察することで、歯当たりにおける歯の相対的な移動方向の傾向をつかむことが可能である。そのため、リングギア100aとドライブピニオン100bと歯当たりにおける相対位置の最適化を容易かつ効率的に行うことができるとともに、歯当たり検査の精度を向上させることができる。

【0046】

制御装置180は、近赤外線カメラ130a、130bが撮像した歯当たり画像に対し、リングギア100aとドライブピニオン100bとが噛み合う際に互いにすべる方向(以下、「すべり方向」と称する)と直角方向に微分処理を施す(ステップS607、検査工程)。すべり方向は、ディファレンシャルギア20の形式で決まるため、あらかじめすべり方向のデータを制御装置180に記憶しておき、記憶したすべり方向と直角方向に微分処理を施してもよい。

【0047】

境界領域は、互いに接近したリングギア100aの歯面とドライブピニオン100bの歯面とが接触にまでは至らずに相対的に移動したことで発生する。このとき、リングギア100aとドライブピニオン100bの歯面同士が塗布した塗料(コーティング材)の厚さ以下の極めて近い距離ですべるという現象が発生するため、コーティング材が引っ張られることですべり方向にスジ模様が発生する。そこで、このスジ模様の方向性に着目し、スジの方向と直角方向に微分処理を施すことで、スジ模様が発生した領域、すなわち、境界領域のみを抽出する。すなわち、スジのエッジを強調する微分フィルタを使用した画像処理を行うことで、スジを際立たせる。このとき、スジの方向と直角方向に微分すればよりスジのエッジの強調の度合いを強くすることができる。これにより、歯当たり画像から弱い歯当たりの領域のみを抽出することが可能となるため、容易にすべり方向及び境界領域を特定することができる。このため、リングギア100aとドライブピニオン100bと歯当たりにおける相対位置の最適化をより容易かつ効率的に行うことができるとともに、歯当たり検査の精度をより向上させることができる。

【0048】

また、上記微分処理は、一方向に微分処理を行う一方向微分処理であることが望ましい。歯当たり画像におけるスジ模様のスジと直角方向に一方向微分処理を施すことにより、該スジのエッジをより強調することができ、より高精度にすべり方向及び境界領域を特定することができる。このため、リングギア100aとドライブピニオン100bと歯当たりにおける相対位置の最適化をさらに容易かつ効率的に行うことができるとともに、歯当たり検査の精度をさらに向上させることができる。

【0049】

微分フィルタは、一般的な画像処理ソフトに含まれている微分フィルタであってよい。例えば、ソーベルフィルタやメディアンフィルタを使用することができる。また、フィルタサイズは、上記スジ模様のスジの長さおよび大きさに応じて、適宜選択し得る。例えば、フィルタサイズを3画素×3画素、または、5画素×5画素とすることができる。図7は3画素×3画素の縦方向への一方向微分フィルタのフィルタ係数の例を示す図である。

【0050】

図8は、微分処理を行う前のリングギア100aの歯面の近赤外線による撮像画像を示す図である。図に示すように、歯面には、コーティング材が剥がれて存在しない領域(図8の7−1)、コーティング材が剥がれているが残っている領域(境界領域、図8の7−2)、コーティング材が剥がれずに残っている領域(図8の7−3)、の3つの領域、が存在する。コーティング材が剥がれて存在しない領域は、コーティング剤が残っていないため黒く撮像されており、コーティング材が剥がれずに残っている領域は、歯車部品の歯同士が噛み合っていないため、コーティング剤の塗布による塗布痕が残っている。境界領域には、上述したスジ模様が確認できる。

【0051】

図9は、図8の撮像画像に一方向微分処理を行った画像を示す図である。図9に示すように、微分フィルタを使用してスジの方向、すなわち、歯車部品のすべり方向と直角方向に、一方向微分処理を行うことで、前記境界領域を抽出することができる(図9の8−2)。図9の白い部分が抽出した境界部分である。なお、該抽出を適切に行うために、膨張収縮といったフィルタ処理を適宜組み合わせてもよい。また、コーティング剤の塗布痕を除去するために縦方向微分フィルタによる画像処理を行ってもよい。さらに、ある面積以上の固体を抽出することで境界領域のみを抽出することができる。

【0052】

次に、制御装置180は、歯当たり画像に現れたコーティング材の状態に基づいて歯当たりの良否を判定する(ステップS608、検査工程)。このとき、コーティング材が剥がれて存在しない領域、コーティング材が剥がれているが残っている領域、コーティング材が剥がれずに残っている領域、の3つの領域を区別する。そして、これらの領域分布と、あらかじめ制御装置180に記憶させた噛み合わせが良好な場合の領域分布と、を比較する。この比較の結果、被検査対象であるディファレンシャルギア20のすべてのリングギア100aの該領域分布があらかじめ定めた閾値範囲内にあるかどうかにより、ディファレンシャルギア20の歯当たり検査の良否を判定することができる。

【0053】

さらに、上述したように、被検査対象であるディファレンシャルギア20の境界領域を特定し、あらかじめ制御装置180に記憶させた噛み合わせが良好な場合の境界領域と、を比較する。この比較の結果に基づき、被検査対象であるディファレンシャルギア20のすべてのリングギア100aの境界領域の形状が、噛み合わせが良好な場合の境界領域の形状から上下左右にはみ出す量(すなわち、歯当たりのずれ)について判定する。これにより、ディファレンシャルギア20の歯当たり検査の良否をより高精度に判定することができる。

【0054】

歯当たり検査を実行した後、図5に示すメインのフローチャートに戻り、制御装置180は、図6のサブルーチンにおける歯当たり検査の結果に基づき、歯当たり検査の結果がOKかNGかを判断する(ステップS506)。OKの場合、制御装置180のディスプレイに良品である旨を表示する(ステップS507)。NGである場合は、制御装置180のディスプレイに不良品である旨を表示する(ステップS508)。良否判定の結果は、作業者にわかりやすいように、ランプの点灯により示してもよい。判定結果は、制御装置180に記憶させる(ステップS509)。

【0055】

制御装置180は、組立ラインの停止スイッチが押されたかどうかを判断し(ステップS510)、停止スイッチが押されていない場合は、次の製品であるディファレンシャルギア20に対して、ステップS500からの処理を繰り返す。停止スイッチが押された場合は、歯当たり検査工程を終了する。

【0056】

本実施形態に係る歯当たり検査方法は、上述したように、本実施形態に係る歯当たり検査装置により実施することができるがこれに限定されない。たとえば、制御装置が行う制御の一部または全部を手動で行ってもよい。

【0057】

また、上述した実施形態の説明では、歯車部品を含む製品としてディファレンシャルギアを例示して説明している。しかし、歯当たりを検査する製品であれば、いかなる製品にも本実施形態を適用することができる。

【0058】

また、上述した実施形態の説明では、リングギアにコーティング材を塗布して、歯当たり検査をしている。しかし、ドライブピニオンにコーティング材を塗布して、ドライブピニオンの歯面の撮像画像により歯当たり検査をしてもよい。また、リングギアおよびドライブピニオンの双方にコーティング材を塗布して歯当たり検査をしてもよい。

【0059】

また、上述した実施形態の説明では、車両の組立ラインの一部として歯当たり検査装置を説明しているが、歯当たり検査装置は、ディファレンシャルギア単体での歯当たり検査に使用してもよいことは勿論である。

【0060】

以上、本発明の実施形態に係る歯車の歯当たり検査方法および検査装置ついて詳細に説明したが、本実施形態は以下の効果を奏する。

・歯面上のコーティング材の厚さによって透過量が変化した近赤外線を反射光として検出することで、境界領域についても詳細な歯当たり情報を取得することができるため、境界領域の評価ができるようになり、歯当たり検査の十分な精度を確保することができる。

・境界領域における歯当たり情報から、歯車部品相互の歯当たりの移動方向が推定できるため、歯車部品相互の歯当たりの最適化を効率的に行うことができる。

・撮像画像に現れたコーティング材の状態を、コーティング材が剥がれて存在しない領域、コーティング材が剥がれているが残っている領域、コーティング材が剥がれずに残っている領域、の3つの領域に区別する。これにより、歯当たりにおける歯の相対的な移動方向の傾向をつかむことができるため、歯車部品間の相対位置の最適化を容易かつ効率的に行うことができるとともに、歯当たり検査の精度を向上させることができる。

・境界領域に生じたスジ模様のスジの方向と直角方向に微分処理を施すことで、境界領域のみを抽出しすべり方向及び境界領域を特定する。これにより、歯車部品間の相対位置の最適化をより容易かつ効率的に行うことができるとともに、歯当たり検査の精度をより向上させることができる。

・該微分処理を一方向微分処理とすることで、該スジのエッジをより強調することができ、より高精度にすべり方向及び境界領域を特定することができる。これにより、歯車部品間の相対位置の最適化をさらに容易かつ効率的に行うことができるとともに、歯当たり検査の精度をさらに向上させることができる。

【符号の説明】

【0061】

10 歯当たり検査装置、

20 ディファレンシャルギア、

100 ギアセット、

100a リングギア(歯車部品)、

100b ドライブピニオン(歯車部品)、

101a 歯、

102a、103a 歯面、

120 モータ(回転手段)、

121 回転軸、

130a、130b 近赤外線カメラ(撮像手段)、

140a、140b 近赤外線照明装置(撮像手段)、

150 製品位置センサ、

160 歯位置センサ、

170 ボルト位置センサ、

180 制御装置(検査手段)、

190 ギアキャリア、

200 デフケース。

【特許請求の範囲】

【請求項1】

一対の歯車部品のうち少なくとも一方の歯面にコーティング材を塗布する塗布工程と、

前記一対の歯車部品を互いに噛み合わせて回転させる回転工程と、

前記コーティング材を塗布した前記歯面に近赤外線を照射し、前記近赤外線の反射光を撮像する撮像工程と、

前記撮像した画像により前記歯車部品の噛み合い歯当たりを検査する検査工程と、

を含むことを特徴とする歯車の歯当たり検査方法。

【請求項2】

前記検査工程は、前記撮像した画像に現れた前記コーティング材の状態を、コーティング材が剥がれて存在しない領域、コーティング材が剥がれているが残っている領域、コーティング材が剥がれずに残っている領域、の少なくとも3つの領域を区別して前記歯車部品の噛み合い歯当たりを検査することを特徴とする請求項1に記載の歯車の歯当たり検査方法。

【請求項3】

前記検査工程は、前記撮像した画像に現れたコーティング材の状態の少なくとも前記コーティング材が剥がれているが残っている領域について、前記回転工程において歯車の噛み合い時に発生する歯車間のすべり方向と直角方向に微分処理を施して前記歯車部品の噛み合い歯当たりを検査することを特徴とする請求項2に記載の歯車の歯当たり検査方法。

【請求項4】

前記微分処理は一方向微分処理であることを特徴とする請求項3に記載の歯車の歯当たり検査方法。

【請求項5】

一対の歯車部品のうち少なくとも一方の歯面にコーティング材を塗布する塗布手段と、

前記一対の歯車部品を互いに噛み合わせて回転させる回転手段と、

前記コーティング材を塗布した前記歯面に近赤外線を照射し、前記近赤外線の反射光を撮像する撮像手段と、

前記撮像した画像により前記歯車部品の噛み合い歯当たりを検査する検査手段と、

を含むことを特徴とする歯車の歯当たり検査装置。

【請求項6】

前記検査手段は、前記撮像した画像に現れた前記コーティング材の状態を、コーティング材が剥がれて存在しない領域、コーティング材が剥がれているが残っている領域、コーティング材が剥がれずに残っている領域、の少なくとも3つの領域を区別して前記歯車部品の噛み合い歯当たりを検査することを特徴とする請求項5に記載の歯車の歯当たり検査装置。

【請求項7】

前記検査手段は、前記撮像した画像に現れたコーティング材の状態の少なくとも前記コーティング材が剥がれているが残っている領域について、前記回転手段による回転において歯車の噛み合い時に発生する歯車間のすべり方向と直角方向に微分処理を施して前記歯車部品の噛み合い歯当たりを検査することを特徴とする請求項6に記載の歯車の歯当たり検査装置。

【請求項8】

前記微分処理は一方向微分処理であることを特徴とする請求項7に記載の歯車の歯当たり検査装置。

【請求項1】

一対の歯車部品のうち少なくとも一方の歯面にコーティング材を塗布する塗布工程と、

前記一対の歯車部品を互いに噛み合わせて回転させる回転工程と、

前記コーティング材を塗布した前記歯面に近赤外線を照射し、前記近赤外線の反射光を撮像する撮像工程と、

前記撮像した画像により前記歯車部品の噛み合い歯当たりを検査する検査工程と、

を含むことを特徴とする歯車の歯当たり検査方法。

【請求項2】

前記検査工程は、前記撮像した画像に現れた前記コーティング材の状態を、コーティング材が剥がれて存在しない領域、コーティング材が剥がれているが残っている領域、コーティング材が剥がれずに残っている領域、の少なくとも3つの領域を区別して前記歯車部品の噛み合い歯当たりを検査することを特徴とする請求項1に記載の歯車の歯当たり検査方法。

【請求項3】

前記検査工程は、前記撮像した画像に現れたコーティング材の状態の少なくとも前記コーティング材が剥がれているが残っている領域について、前記回転工程において歯車の噛み合い時に発生する歯車間のすべり方向と直角方向に微分処理を施して前記歯車部品の噛み合い歯当たりを検査することを特徴とする請求項2に記載の歯車の歯当たり検査方法。

【請求項4】

前記微分処理は一方向微分処理であることを特徴とする請求項3に記載の歯車の歯当たり検査方法。

【請求項5】

一対の歯車部品のうち少なくとも一方の歯面にコーティング材を塗布する塗布手段と、

前記一対の歯車部品を互いに噛み合わせて回転させる回転手段と、

前記コーティング材を塗布した前記歯面に近赤外線を照射し、前記近赤外線の反射光を撮像する撮像手段と、

前記撮像した画像により前記歯車部品の噛み合い歯当たりを検査する検査手段と、

を含むことを特徴とする歯車の歯当たり検査装置。

【請求項6】

前記検査手段は、前記撮像した画像に現れた前記コーティング材の状態を、コーティング材が剥がれて存在しない領域、コーティング材が剥がれているが残っている領域、コーティング材が剥がれずに残っている領域、の少なくとも3つの領域を区別して前記歯車部品の噛み合い歯当たりを検査することを特徴とする請求項5に記載の歯車の歯当たり検査装置。

【請求項7】

前記検査手段は、前記撮像した画像に現れたコーティング材の状態の少なくとも前記コーティング材が剥がれているが残っている領域について、前記回転手段による回転において歯車の噛み合い時に発生する歯車間のすべり方向と直角方向に微分処理を施して前記歯車部品の噛み合い歯当たりを検査することを特徴とする請求項6に記載の歯車の歯当たり検査装置。

【請求項8】

前記微分処理は一方向微分処理であることを特徴とする請求項7に記載の歯車の歯当たり検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−266244(P2010−266244A)

【公開日】平成22年11月25日(2010.11.25)

【国際特許分類】

【出願番号】特願2009−115830(P2009−115830)

【出願日】平成21年5月12日(2009.5.12)

【出願人】(000003997)日産自動車株式会社 (16,386)

【出願人】(000231350)ジヤトコ株式会社 (899)

【出願人】(503027931)学校法人同志社 (346)

【Fターム(参考)】

【公開日】平成22年11月25日(2010.11.25)

【国際特許分類】

【出願日】平成21年5月12日(2009.5.12)

【出願人】(000003997)日産自動車株式会社 (16,386)

【出願人】(000231350)ジヤトコ株式会社 (899)

【出願人】(503027931)学校法人同志社 (346)

【Fターム(参考)】

[ Back to top ]