歯車の製造方法

【課題】適正な温度を保持し、空孔率を小さく緻密化を図った歯車の製造技術の提供。

【解決手段】焼結処理がなされた焼結素材歯車1を加熱装置2,3により温間成形として加熱し転造する。加熱装置2,3は回転自在に取り付けられた前記焼結素材歯車1に同軸的に囲繞し歯面部を覆って配置される。この加熱装置2,3を焼結素材歯車1の軸線方向と平行に移動させて焼結素材歯車1を加熱する。焼結素材歯車1が加熱され加熱温度を保持した状態で、転造装置のダイス6a,6bが焼結素材歯車1に前進し押し込み転造する。この転造により焼結素材歯車1は空孔率が小さく緻密化が図られた製品歯車となる。

【解決手段】焼結処理がなされた焼結素材歯車1を加熱装置2,3により温間成形として加熱し転造する。加熱装置2,3は回転自在に取り付けられた前記焼結素材歯車1に同軸的に囲繞し歯面部を覆って配置される。この加熱装置2,3を焼結素材歯車1の軸線方向と平行に移動させて焼結素材歯車1を加熱する。焼結素材歯車1が加熱され加熱温度を保持した状態で、転造装置のダイス6a,6bが焼結素材歯車1に前進し押し込み転造する。この転造により焼結素材歯車1は空孔率が小さく緻密化が図られた製品歯車となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、焼結素材歯車を転造して製品歯車を製造する技術に関する。更に詳しくは、焼結素材歯車を加熱して転造し歯面を緻密化させた製品歯車を製造するための製造技術に関する。

【背景技術】

【0002】

素材の段階の焼結素材歯車を転造加工する際、歯面を硬化させ密度を向上させることは、従来から成形密度を向上させることで、室温で成形する冷間成形技術、又、高温で成形する熱間成形技術が知られている。最近は、その中間の温度の成形として温間成形技術が知られている。歯車の転造成形は、歯部に噛み合う転造ダイスにより転造加工を行うことで行われる。

【0003】

この転造加工も種々な方法が知られている。その一例として2つのダイスを対向させて素材歯車に押し込み転造するプランジャカット加工がある。この方法は冷間成形や熱間成形あるいは温間成形に適用されていて汎用性があり能率的な一般的な成形方法である。一般に転造される素材歯車を転造し緻密化することは、特に焼結歯車の場合は、空孔率を小さくして歯面の強度を高めることになる。この空孔率を小さくすることは、転造方法によっても左右される。

【0004】

従来例えば焼結歯車を緻密化する技術においては、ダイスの回転速度と焼結歯車の軸方向の送りを相関的に管理して緻密化の転造加工を行う等(例えば、特許文献1参照)の技術が知られている。しかし、従来の製造実績から、焼結歯車の場合、温間成形が冷間成形等より空孔率を小さくできることが実証されている。焼結歯車において、空孔率を小さくすることは、緻密度を高めることになり、面圧疲労強度や曲げ疲労強度を改善することになる。

【0005】

このようなことから、最近このための製造技術が種々提案されている。その一例として、歯面に高周波加熱をして焼結歯車を緻密化する技術(例えば、特許文献2、3参照)が知られている。しかし、さらに能率よく短時間で緻密な転造ができ、低コストで精度のよい焼結歯車の製造技術が望まれている。

【特許文献1】特開2000−129312号公報

【特許文献2】特開2003−13111号公報

【特許文献3】特許第3278262号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

従来からも前述したように、緻密化向上のために、歯車転造における諸問題を解決してそれなりの対策は施されている。しかしながら、最近は様々な分野で高精度化とともに高能率化が要求されており、歯車の転造技術においても例外ではない。特に、熱間成形あるいは温間成形について従来の転造技術を分析すると、その製造工程は必ずしも能率的でなく、必ずしも温度を一定にして均一に一様に加熱し緻密にする工程になっているとは言い難い。

【0007】

例えば、特許文献2の技術は、温間成形技術として開示されているものであるが、素材歯車に対する加熱方法は、高周波加熱装置により誘導電流を歯車の表層部に流し加熱するものである。加熱そのものは公知の手段を利用しているものであるが、高周波加熱装置のコイルを水平状態に設置される歯車の加熱位置に対し、待機位置から上昇、下降させるようにしている。

【0008】

即ち、コイルを歯車の特定位置に部分的に近づけたり、離したりする構成であり、歯車を回転させることにより歯面全体を加熱させるものである。転造加工の際は、このコイルを待機位置に下降させ歯車から離している。この方法は、歯車の温度を均等に保持する構成とは言い難い。

【0009】

又、特許文献3の技術は、歯車の加熱装置は前述同様に高周波加熱装置を利用したものであるが、誘導コイルに加え補助誘導コイルを設けた構成のものである。製造技術は転造される対象の歯車を誘導コイルで加熱した後、歯車をチャックから外して取り付け直し補助コイルで加熱し転造する構成である。この方法によると、加熱温度は1000℃以上で行っており、歯車を移動させている。この製造技術も能率的とは言い難く、温間成形に適用した場合には制約を受ける方法である。

【0010】

一般に焼結歯車は焼結後は本来ポラスになっていて空孔率が大きい。このためこれを転造により押圧して緻密化し、空孔率を小さくして歯車の強化を図っている。これを安定的に転造し品質の高い製品歯車にするためには、温度制御、言い換えると適正な温度管理が要求される。歯車の緻密化向上の成否は、この温度管理に左右される。温度を一定に保持して短時間に転造が可能で、空孔率を小さくして緻密に転造ができる低コストの製造技術が望まれている。

【0011】

本発明は、これら従来の問題点を解決し、特に温間成形による製造方法として開発し次の目的を達成した。

本発明の目的は、焼結素材歯車を適正な温度を保持して転造するようにし、空孔率を小さくして緻密化を図った歯車の製造方法の提供にある。本発明の他の目的は、構成を簡素にして低コストを達成した歯車の製造方法の提供にある。

【課題を解決するための手段】

【0012】

本発明は、前記目的を達成するために次の手段をとる。

【0013】

本発明1の歯車の製造方法は、焼結処理がなされた焼結素材歯車を加熱装置により加熱して転造装置により転造し製品歯車を製造する方法において、前記加熱装置は回転自在に取り付けられた前記焼結素材歯車に同軸的に囲繞し歯面部を覆って配置させ、この加熱装置を前記焼結素材歯車の加熱位置に前記焼結素材歯車の軸線方向と平行に移動させて加熱する工程と、前記加熱装置が前記加熱位置に位置し前記焼結素材歯車が加熱状態にあるとき前記転造装置が前記焼結素材歯車に前進し押し込み転造する工程とからなっている。

【0014】

本発明2の歯車の製造方法は、本発明1において、

前記加熱装置は高周波加熱装置であり、前記焼結素材歯車に位置決めされて加熱する第1加熱装置と、この第1加熱装置による加熱後に移動して前記焼結素材歯車を加熱する第2加熱装置とから構成されていることを特徴とする。

【0015】

本発明3の歯車の製造方法は、本発明1において、

前記加熱装置による加熱温度は、200℃〜500℃の範囲であることを特徴とする。

【0016】

本発明4の歯車の製造方法は、本発明1において、

前記第1加熱装置と前記第2加熱装置は一体的に構成され同時に移動させるようにしたことを特徴とする。

【発明の効果】

【0017】

以上説明したように、転造に際し、2つの加熱装置で焼結素材歯車を加熱するようにした。この2つの加熱装置を同時に軸方向にシフトできるようにした。これにより、第1加熱装置で加熱された焼結素材歯車を次の第2加熱装置で温度低下のないように加熱保持することができ、この状態で転造加工ができるようになった。この結果、転造された製品歯車は空孔率が小さく、緻密化された歯車として製造ができるようになった。又、簡素な構成で低コストで製造できることとなった。

【発明を実施するための最良の形態】

【0018】

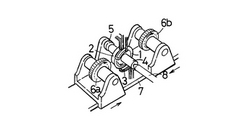

以下、本発明に関わる歯車の製造方法について、その詳細を説明する。図1、図2は、焼結処理がなされた焼結素材歯車(以下「素材歯車」という)1の転造加工の構成を示す外観図である。図1は、誘導コイルを有する高周波加熱装置の第1加熱装置2で素材歯車1の加熱を行っている状態を示す外観図である。図2は、補助誘導コイルを有する高周波加熱装置の第2加熱装置3で素材歯車1の加熱を行っている状態を示す外観図である。

【0019】

図3、図4は、前述の構成を模式的に表した説明図である。図3は図1に対応し、図4は図2に対応している。図において、素材歯車1は、回転可能に支持具4を介してチャック5に取り付けられている。この素材歯車1を挟んでこの素材歯車1の半径方向に対向して2つのダイス6a,6bが設けられ、この2つのダイス6a,6bが素材歯車1に向かって前進し、この素材歯車に押し込み転造加工を行う。

【0020】

図3、図4は、展開図としての説明図であり、加熱装置とダイスは簡略的に1つの構成図としているが、実際は図1、図2に示す形態となっている。この転造装置の構成は、プランジ式転造方式で、一般に適用されている公知のものと同様構成である。加熱装置はこの転造装置に設けられている。この転造装置には、基体7に焼結処理のなされた素材歯車1が支持具4を介して一方をセンター8側で支持され、チャック5に回転自在に取り付けられている。

【0021】

又、この基体7には、素材歯車1を挟んで前述のように対向して2つのダイス6a,6bが案内可能に設けられている。このダイス6a,6bは素材歯車1と類似形状を有し、素材歯車1に対して図示しない駆動装置により駆動され、回転しながら押し込み転造する。素材歯車1は2つのダイス6a,6bの押し込みにより、ダイス6a,6bに倣い従動して回転する。

【0022】

一方、加熱装置は、素材歯車1を覆う状態になるように設けられている。本実施の形態において加熱装置は、素材歯車1の軸線方向に沿って2つの加熱部を有している。一方は、素材歯車1にコイル部が同軸的にほぼ全周を囲繞し、歯面部を覆う状態を可能とする第1加熱装置2である。即ち、素材歯車1は第1加熱装置の内周に沿って対峙し設けられることになる。加熱装置の他方は、この第1加熱装置2に対し軸線方向に平行に配置され、コイル部が同軸的に一部を素材歯車1に囲繞し、歯面部を覆う状態を可能とする第2加熱装置3である。

【0023】

この第2加熱装置3は、第1加熱装置2で加熱した素材歯車1の加熱温度を保持するために補助誘導コイルが設けられたものである。加熱装置は、第1加熱装置2と第2加熱装置3とも素材歯車1の軸線方向に図示しない駆動装置により、移動が可能である。この移動は、第1加熱装置2と第2加熱装置3を各々独立させて移動させてもよいが、本実施の形態においては一体的に同時に移動させる構成としている。

【0024】

第1加熱装置2で加熱する場合は、図3に示すように第1加熱装置2を矢印のようにシフト移動させて、素材歯車1の歯面を覆うようにして加熱する。このときダイス6a,6bは矢印のように退避させておく。第1加熱装置2での加熱後は、加熱装置は図4に示す矢印のようにシフト移動し、第2加熱装置3が素材歯車1の一部、即ち、ダイス6a,6bの浸入領域を外れる範囲を囲繞する。

【0025】

従って、この第2加熱装置は素材歯車1の全周を囲繞するのでなく、実際は上下方向位置に分割して設けられる状態となる。この状態で第2加熱装置3は、素材歯車1の歯面温度を一定の温度を保持するように補助的に加熱する。この状態で2つのダイス6a,6bを矢印のように素材歯車1側へ第2加熱装置3との干渉を避けて前進させ、押し込み動作をして素材歯車1を転造する。素材歯車1に対する加熱は前述のように、誘導コイルに電流を流して誘導熱で加熱する高周波加熱である。この加熱方法は公知であるので詳細説明は省略する。

【0026】

加熱温度は温間成形を前提にしているので、再結晶温度以下の約200℃〜500℃の比較的低い温度領域である。加熱装置は、第1加熱装置2と第2加熱装置3が一体的に構成されているので、第1加熱装置2が移動するときは第2加熱装置3も同時に移動して退避し、同様に第2加熱装置3が移動するときは第1加熱装置2も同時に移動して退避する。この相互の移動は、短時間で行われるので、素材歯車1の歯面部の温度低下を招くことはない。

【0027】

2つのダイス6a,6bは所定の温度を保持したままの素材歯車1を転造することになる。従って、素材歯車1は、ダイス6a,6bの押し込みにより、どの歯面においても均一に空孔率を小さくすることができ、結果的に緻密度を大幅に向上させることとなる。本実施の形態においては、加熱温度を低いものとする温間成形を前提にしている。従って、加熱装置は容量が小さく規模の小さい装置でよいことになる。

【0028】

又、加熱装置の移動は、第1加熱装置2と第2加熱装置3の2つの加熱装置を一体的に同時に素材歯車1の軸線方向に平行に行うのみであるので、構成が簡素である。従来のように、素材歯車1を部分的に加熱する方法に比べ、歯面を均一に安定した温度を保持できる。又、加熱装置が固定的に設置され、素材歯車1を移動させて設置する構成に比較しても、構成が簡素で低コストで実現できる。このように本発明によれば、本実施の形態で説明したように、焼結素材歯車の空孔率を小さくし緻密度を大幅に高めることができ、面圧疲労強度及び曲げ疲労強度を高めることができる。

【実施例】

【0029】

次に、以上説明した実施の形態例に従って実施した素材歯車の製造方法の実施例について説明する。この実施例を説明するに当たって、素材歯車と工具との関係において、図5に示す構成で定義する。即ち、工具(ダイス)及び素材歯車の加工進行方向の素材歯車の歯面側をドリブンとし、工具(ダイス)及び素材歯車の加工進行方向の反対の素材歯車の歯面側をフォロアとする。この実施例の結果は、図6、図7に示す。

【0030】

この実施例は、圧縮成形圧:686Mpa(7ton/cm2),焼結条件:1150℃,20分,窒素ガス雰囲気で組成したものであり、組成はFe(Bal.)+0.06%C+0.55%Ni+1.03%Mo+0.2%Mn、焼結後平均密度:700g/cm3(神戸製鋼(株)製の一回圧縮一回焼結して成形した焼結材である1P1S材)を用いた。素材の空孔率は約10%である。この素材を用いたモジュールm=3の歯車を冷間成形(室温による)、及び温間成形(高周波加熱による)の各条件で、仕上げ転造加工した場合の転造後の歯表面層の空孔率分布の比較を行った結果である。図において、横軸を歯の表面からの距離(mm)(緻密深さ)とし、縦軸を空孔率(%)とし、その分布をドリブン側とフォロア側についてプロットしたものである。

【0031】

図6は、冷間転造した場合の焼結合金歯車の歯表面空孔率分布を示した分布図である。工具の半径方向片側押し込み量を0.45mmと0.60mmに設定して行った。図7は、温間転造した場合の焼結合金歯車の歯表面空孔率分布を示した分布図である。図6の場合と同様に、工具の半径方向片側押し込み量を0.45mmと0.60mmに設定して行った。

【0032】

両者の比較から、例えば1%以下の空孔率で比較してみると、図6の場合、0.45mmの押し込み量では、フォロア側で僅かに散見できる程度となっていて、0.60mmの押し込み量では、表面層約0.4mmまでの範囲に散見されるのみである。これに対し、図7の場合、0.45mmの押し込み量では、ドリブン側、フォロア側どちらも表面層0.5mmまでが1%以下であり、0.60mmの押し込み量では、ドリブン側、フォロア側どちらも表面層1.3mmまでが1%以下を達成している。

【0033】

冷間転造に比し、温間転造の場合が空孔率を小さくする点で達成度が大きく、結果的に高密度化が表面層に集中し理想的な転造結果となっている。従って、温間成形による本発明の効果を確認した結果となっている。

【図面の簡単な説明】

【0034】

【図1】図1は、第1加熱装置で加熱する状態を示す転造装置の外観図である。

【図2】図2は、第2加熱装置で加熱する状態を示す転造装置の外観図である。

【図3】図3は、図1に相当する実施の形態の説明図である。

【図4】図4は、図2に相当する実施の形態の説明図である。

【図5】図5は、歯形におけるドリブンとフォロアの位置関係を示す説明図である。

【図6】図6は、冷間転造した場合の焼結合金歯車の歯表面層空孔率分布を示すデータ図である。

【図7】図7は、温間転造した場合の焼結合金歯車の歯表面層空孔率分布を示すデータ図である。

【符号の説明】

【0035】

1…素材歯車

2…第1加熱装置

3…第2加熱装置

4…支持具

5…チャック

6a、6b…ダイス

7…基体

8…センター

【技術分野】

【0001】

本発明は、焼結素材歯車を転造して製品歯車を製造する技術に関する。更に詳しくは、焼結素材歯車を加熱して転造し歯面を緻密化させた製品歯車を製造するための製造技術に関する。

【背景技術】

【0002】

素材の段階の焼結素材歯車を転造加工する際、歯面を硬化させ密度を向上させることは、従来から成形密度を向上させることで、室温で成形する冷間成形技術、又、高温で成形する熱間成形技術が知られている。最近は、その中間の温度の成形として温間成形技術が知られている。歯車の転造成形は、歯部に噛み合う転造ダイスにより転造加工を行うことで行われる。

【0003】

この転造加工も種々な方法が知られている。その一例として2つのダイスを対向させて素材歯車に押し込み転造するプランジャカット加工がある。この方法は冷間成形や熱間成形あるいは温間成形に適用されていて汎用性があり能率的な一般的な成形方法である。一般に転造される素材歯車を転造し緻密化することは、特に焼結歯車の場合は、空孔率を小さくして歯面の強度を高めることになる。この空孔率を小さくすることは、転造方法によっても左右される。

【0004】

従来例えば焼結歯車を緻密化する技術においては、ダイスの回転速度と焼結歯車の軸方向の送りを相関的に管理して緻密化の転造加工を行う等(例えば、特許文献1参照)の技術が知られている。しかし、従来の製造実績から、焼結歯車の場合、温間成形が冷間成形等より空孔率を小さくできることが実証されている。焼結歯車において、空孔率を小さくすることは、緻密度を高めることになり、面圧疲労強度や曲げ疲労強度を改善することになる。

【0005】

このようなことから、最近このための製造技術が種々提案されている。その一例として、歯面に高周波加熱をして焼結歯車を緻密化する技術(例えば、特許文献2、3参照)が知られている。しかし、さらに能率よく短時間で緻密な転造ができ、低コストで精度のよい焼結歯車の製造技術が望まれている。

【特許文献1】特開2000−129312号公報

【特許文献2】特開2003−13111号公報

【特許文献3】特許第3278262号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

従来からも前述したように、緻密化向上のために、歯車転造における諸問題を解決してそれなりの対策は施されている。しかしながら、最近は様々な分野で高精度化とともに高能率化が要求されており、歯車の転造技術においても例外ではない。特に、熱間成形あるいは温間成形について従来の転造技術を分析すると、その製造工程は必ずしも能率的でなく、必ずしも温度を一定にして均一に一様に加熱し緻密にする工程になっているとは言い難い。

【0007】

例えば、特許文献2の技術は、温間成形技術として開示されているものであるが、素材歯車に対する加熱方法は、高周波加熱装置により誘導電流を歯車の表層部に流し加熱するものである。加熱そのものは公知の手段を利用しているものであるが、高周波加熱装置のコイルを水平状態に設置される歯車の加熱位置に対し、待機位置から上昇、下降させるようにしている。

【0008】

即ち、コイルを歯車の特定位置に部分的に近づけたり、離したりする構成であり、歯車を回転させることにより歯面全体を加熱させるものである。転造加工の際は、このコイルを待機位置に下降させ歯車から離している。この方法は、歯車の温度を均等に保持する構成とは言い難い。

【0009】

又、特許文献3の技術は、歯車の加熱装置は前述同様に高周波加熱装置を利用したものであるが、誘導コイルに加え補助誘導コイルを設けた構成のものである。製造技術は転造される対象の歯車を誘導コイルで加熱した後、歯車をチャックから外して取り付け直し補助コイルで加熱し転造する構成である。この方法によると、加熱温度は1000℃以上で行っており、歯車を移動させている。この製造技術も能率的とは言い難く、温間成形に適用した場合には制約を受ける方法である。

【0010】

一般に焼結歯車は焼結後は本来ポラスになっていて空孔率が大きい。このためこれを転造により押圧して緻密化し、空孔率を小さくして歯車の強化を図っている。これを安定的に転造し品質の高い製品歯車にするためには、温度制御、言い換えると適正な温度管理が要求される。歯車の緻密化向上の成否は、この温度管理に左右される。温度を一定に保持して短時間に転造が可能で、空孔率を小さくして緻密に転造ができる低コストの製造技術が望まれている。

【0011】

本発明は、これら従来の問題点を解決し、特に温間成形による製造方法として開発し次の目的を達成した。

本発明の目的は、焼結素材歯車を適正な温度を保持して転造するようにし、空孔率を小さくして緻密化を図った歯車の製造方法の提供にある。本発明の他の目的は、構成を簡素にして低コストを達成した歯車の製造方法の提供にある。

【課題を解決するための手段】

【0012】

本発明は、前記目的を達成するために次の手段をとる。

【0013】

本発明1の歯車の製造方法は、焼結処理がなされた焼結素材歯車を加熱装置により加熱して転造装置により転造し製品歯車を製造する方法において、前記加熱装置は回転自在に取り付けられた前記焼結素材歯車に同軸的に囲繞し歯面部を覆って配置させ、この加熱装置を前記焼結素材歯車の加熱位置に前記焼結素材歯車の軸線方向と平行に移動させて加熱する工程と、前記加熱装置が前記加熱位置に位置し前記焼結素材歯車が加熱状態にあるとき前記転造装置が前記焼結素材歯車に前進し押し込み転造する工程とからなっている。

【0014】

本発明2の歯車の製造方法は、本発明1において、

前記加熱装置は高周波加熱装置であり、前記焼結素材歯車に位置決めされて加熱する第1加熱装置と、この第1加熱装置による加熱後に移動して前記焼結素材歯車を加熱する第2加熱装置とから構成されていることを特徴とする。

【0015】

本発明3の歯車の製造方法は、本発明1において、

前記加熱装置による加熱温度は、200℃〜500℃の範囲であることを特徴とする。

【0016】

本発明4の歯車の製造方法は、本発明1において、

前記第1加熱装置と前記第2加熱装置は一体的に構成され同時に移動させるようにしたことを特徴とする。

【発明の効果】

【0017】

以上説明したように、転造に際し、2つの加熱装置で焼結素材歯車を加熱するようにした。この2つの加熱装置を同時に軸方向にシフトできるようにした。これにより、第1加熱装置で加熱された焼結素材歯車を次の第2加熱装置で温度低下のないように加熱保持することができ、この状態で転造加工ができるようになった。この結果、転造された製品歯車は空孔率が小さく、緻密化された歯車として製造ができるようになった。又、簡素な構成で低コストで製造できることとなった。

【発明を実施するための最良の形態】

【0018】

以下、本発明に関わる歯車の製造方法について、その詳細を説明する。図1、図2は、焼結処理がなされた焼結素材歯車(以下「素材歯車」という)1の転造加工の構成を示す外観図である。図1は、誘導コイルを有する高周波加熱装置の第1加熱装置2で素材歯車1の加熱を行っている状態を示す外観図である。図2は、補助誘導コイルを有する高周波加熱装置の第2加熱装置3で素材歯車1の加熱を行っている状態を示す外観図である。

【0019】

図3、図4は、前述の構成を模式的に表した説明図である。図3は図1に対応し、図4は図2に対応している。図において、素材歯車1は、回転可能に支持具4を介してチャック5に取り付けられている。この素材歯車1を挟んでこの素材歯車1の半径方向に対向して2つのダイス6a,6bが設けられ、この2つのダイス6a,6bが素材歯車1に向かって前進し、この素材歯車に押し込み転造加工を行う。

【0020】

図3、図4は、展開図としての説明図であり、加熱装置とダイスは簡略的に1つの構成図としているが、実際は図1、図2に示す形態となっている。この転造装置の構成は、プランジ式転造方式で、一般に適用されている公知のものと同様構成である。加熱装置はこの転造装置に設けられている。この転造装置には、基体7に焼結処理のなされた素材歯車1が支持具4を介して一方をセンター8側で支持され、チャック5に回転自在に取り付けられている。

【0021】

又、この基体7には、素材歯車1を挟んで前述のように対向して2つのダイス6a,6bが案内可能に設けられている。このダイス6a,6bは素材歯車1と類似形状を有し、素材歯車1に対して図示しない駆動装置により駆動され、回転しながら押し込み転造する。素材歯車1は2つのダイス6a,6bの押し込みにより、ダイス6a,6bに倣い従動して回転する。

【0022】

一方、加熱装置は、素材歯車1を覆う状態になるように設けられている。本実施の形態において加熱装置は、素材歯車1の軸線方向に沿って2つの加熱部を有している。一方は、素材歯車1にコイル部が同軸的にほぼ全周を囲繞し、歯面部を覆う状態を可能とする第1加熱装置2である。即ち、素材歯車1は第1加熱装置の内周に沿って対峙し設けられることになる。加熱装置の他方は、この第1加熱装置2に対し軸線方向に平行に配置され、コイル部が同軸的に一部を素材歯車1に囲繞し、歯面部を覆う状態を可能とする第2加熱装置3である。

【0023】

この第2加熱装置3は、第1加熱装置2で加熱した素材歯車1の加熱温度を保持するために補助誘導コイルが設けられたものである。加熱装置は、第1加熱装置2と第2加熱装置3とも素材歯車1の軸線方向に図示しない駆動装置により、移動が可能である。この移動は、第1加熱装置2と第2加熱装置3を各々独立させて移動させてもよいが、本実施の形態においては一体的に同時に移動させる構成としている。

【0024】

第1加熱装置2で加熱する場合は、図3に示すように第1加熱装置2を矢印のようにシフト移動させて、素材歯車1の歯面を覆うようにして加熱する。このときダイス6a,6bは矢印のように退避させておく。第1加熱装置2での加熱後は、加熱装置は図4に示す矢印のようにシフト移動し、第2加熱装置3が素材歯車1の一部、即ち、ダイス6a,6bの浸入領域を外れる範囲を囲繞する。

【0025】

従って、この第2加熱装置は素材歯車1の全周を囲繞するのでなく、実際は上下方向位置に分割して設けられる状態となる。この状態で第2加熱装置3は、素材歯車1の歯面温度を一定の温度を保持するように補助的に加熱する。この状態で2つのダイス6a,6bを矢印のように素材歯車1側へ第2加熱装置3との干渉を避けて前進させ、押し込み動作をして素材歯車1を転造する。素材歯車1に対する加熱は前述のように、誘導コイルに電流を流して誘導熱で加熱する高周波加熱である。この加熱方法は公知であるので詳細説明は省略する。

【0026】

加熱温度は温間成形を前提にしているので、再結晶温度以下の約200℃〜500℃の比較的低い温度領域である。加熱装置は、第1加熱装置2と第2加熱装置3が一体的に構成されているので、第1加熱装置2が移動するときは第2加熱装置3も同時に移動して退避し、同様に第2加熱装置3が移動するときは第1加熱装置2も同時に移動して退避する。この相互の移動は、短時間で行われるので、素材歯車1の歯面部の温度低下を招くことはない。

【0027】

2つのダイス6a,6bは所定の温度を保持したままの素材歯車1を転造することになる。従って、素材歯車1は、ダイス6a,6bの押し込みにより、どの歯面においても均一に空孔率を小さくすることができ、結果的に緻密度を大幅に向上させることとなる。本実施の形態においては、加熱温度を低いものとする温間成形を前提にしている。従って、加熱装置は容量が小さく規模の小さい装置でよいことになる。

【0028】

又、加熱装置の移動は、第1加熱装置2と第2加熱装置3の2つの加熱装置を一体的に同時に素材歯車1の軸線方向に平行に行うのみであるので、構成が簡素である。従来のように、素材歯車1を部分的に加熱する方法に比べ、歯面を均一に安定した温度を保持できる。又、加熱装置が固定的に設置され、素材歯車1を移動させて設置する構成に比較しても、構成が簡素で低コストで実現できる。このように本発明によれば、本実施の形態で説明したように、焼結素材歯車の空孔率を小さくし緻密度を大幅に高めることができ、面圧疲労強度及び曲げ疲労強度を高めることができる。

【実施例】

【0029】

次に、以上説明した実施の形態例に従って実施した素材歯車の製造方法の実施例について説明する。この実施例を説明するに当たって、素材歯車と工具との関係において、図5に示す構成で定義する。即ち、工具(ダイス)及び素材歯車の加工進行方向の素材歯車の歯面側をドリブンとし、工具(ダイス)及び素材歯車の加工進行方向の反対の素材歯車の歯面側をフォロアとする。この実施例の結果は、図6、図7に示す。

【0030】

この実施例は、圧縮成形圧:686Mpa(7ton/cm2),焼結条件:1150℃,20分,窒素ガス雰囲気で組成したものであり、組成はFe(Bal.)+0.06%C+0.55%Ni+1.03%Mo+0.2%Mn、焼結後平均密度:700g/cm3(神戸製鋼(株)製の一回圧縮一回焼結して成形した焼結材である1P1S材)を用いた。素材の空孔率は約10%である。この素材を用いたモジュールm=3の歯車を冷間成形(室温による)、及び温間成形(高周波加熱による)の各条件で、仕上げ転造加工した場合の転造後の歯表面層の空孔率分布の比較を行った結果である。図において、横軸を歯の表面からの距離(mm)(緻密深さ)とし、縦軸を空孔率(%)とし、その分布をドリブン側とフォロア側についてプロットしたものである。

【0031】

図6は、冷間転造した場合の焼結合金歯車の歯表面空孔率分布を示した分布図である。工具の半径方向片側押し込み量を0.45mmと0.60mmに設定して行った。図7は、温間転造した場合の焼結合金歯車の歯表面空孔率分布を示した分布図である。図6の場合と同様に、工具の半径方向片側押し込み量を0.45mmと0.60mmに設定して行った。

【0032】

両者の比較から、例えば1%以下の空孔率で比較してみると、図6の場合、0.45mmの押し込み量では、フォロア側で僅かに散見できる程度となっていて、0.60mmの押し込み量では、表面層約0.4mmまでの範囲に散見されるのみである。これに対し、図7の場合、0.45mmの押し込み量では、ドリブン側、フォロア側どちらも表面層0.5mmまでが1%以下であり、0.60mmの押し込み量では、ドリブン側、フォロア側どちらも表面層1.3mmまでが1%以下を達成している。

【0033】

冷間転造に比し、温間転造の場合が空孔率を小さくする点で達成度が大きく、結果的に高密度化が表面層に集中し理想的な転造結果となっている。従って、温間成形による本発明の効果を確認した結果となっている。

【図面の簡単な説明】

【0034】

【図1】図1は、第1加熱装置で加熱する状態を示す転造装置の外観図である。

【図2】図2は、第2加熱装置で加熱する状態を示す転造装置の外観図である。

【図3】図3は、図1に相当する実施の形態の説明図である。

【図4】図4は、図2に相当する実施の形態の説明図である。

【図5】図5は、歯形におけるドリブンとフォロアの位置関係を示す説明図である。

【図6】図6は、冷間転造した場合の焼結合金歯車の歯表面層空孔率分布を示すデータ図である。

【図7】図7は、温間転造した場合の焼結合金歯車の歯表面層空孔率分布を示すデータ図である。

【符号の説明】

【0035】

1…素材歯車

2…第1加熱装置

3…第2加熱装置

4…支持具

5…チャック

6a、6b…ダイス

7…基体

8…センター

【特許請求の範囲】

【請求項1】

焼結処理がなされた焼結素材歯車を加熱装置により加熱して転造装置により転造し製品歯車を製造する方法において、

前記加熱装置は回転自在に取り付けられた前記焼結素材歯車に同軸的に囲繞し歯面部を覆って配置させ、この加熱装置を前記焼結素材歯車の加熱位置に前記焼結素材歯車の軸線方向と平行に移動させて加熱する工程と、

前記加熱装置が前記加熱位置に位置し前記焼結素材歯車が加熱状態にあるとき前記転造装置が前記焼結素材歯車に前進し押し込み転造する工程と

からなる歯車の製造方法。

【請求項2】

請求項1に記載の歯車の製造方法において、

前記加熱装置は高周波加熱装置であり、前記焼結素材歯車に位置決めされて加熱する第1加熱装置と、この第1加熱装置による加熱後に移動して前記焼結素材歯車を加熱する第2加熱装置とから構成されている

ことを特徴とする歯車の製造方法。

【請求項3】

請求項1に記載の歯車の製造方法において、

前記加熱装置による加熱温度は、200℃〜500℃の範囲である

ことを特徴とする歯車の製造方法。

【請求項4】

請求項2に記載の歯車の製造方法において、

前記第1加熱装置と前記第2加熱装置は一体的に構成され同時に移動させるようにした ことを特徴とする歯車の製造方法。

【請求項1】

焼結処理がなされた焼結素材歯車を加熱装置により加熱して転造装置により転造し製品歯車を製造する方法において、

前記加熱装置は回転自在に取り付けられた前記焼結素材歯車に同軸的に囲繞し歯面部を覆って配置させ、この加熱装置を前記焼結素材歯車の加熱位置に前記焼結素材歯車の軸線方向と平行に移動させて加熱する工程と、

前記加熱装置が前記加熱位置に位置し前記焼結素材歯車が加熱状態にあるとき前記転造装置が前記焼結素材歯車に前進し押し込み転造する工程と

からなる歯車の製造方法。

【請求項2】

請求項1に記載の歯車の製造方法において、

前記加熱装置は高周波加熱装置であり、前記焼結素材歯車に位置決めされて加熱する第1加熱装置と、この第1加熱装置による加熱後に移動して前記焼結素材歯車を加熱する第2加熱装置とから構成されている

ことを特徴とする歯車の製造方法。

【請求項3】

請求項1に記載の歯車の製造方法において、

前記加熱装置による加熱温度は、200℃〜500℃の範囲である

ことを特徴とする歯車の製造方法。

【請求項4】

請求項2に記載の歯車の製造方法において、

前記第1加熱装置と前記第2加熱装置は一体的に構成され同時に移動させるようにした ことを特徴とする歯車の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−281264(P2006−281264A)

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願番号】特願2005−103985(P2005−103985)

【出願日】平成17年3月31日(2005.3.31)

【出願人】(594167141)株式会社ニッセー (13)

【Fターム(参考)】

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願日】平成17年3月31日(2005.3.31)

【出願人】(594167141)株式会社ニッセー (13)

【Fターム(参考)】

[ Back to top ]