歯車体組付方法および歯車位置測定装置

【課題】 実用性が向上させられた歯車体組付方法と、その歯車体組付方法において利用することができる歯車位置測定装置とを提供する。

【解決手段】 ピニオン14のギヤ部26とデフAssy16のリングギヤ42との噛合を適切な状態とするために行われる第1歯車距離L2と第2歯車距離L4との測定を行う組付方法を、ピニオン14の回転に伴って変化する測定子140の進出量の極小値に基づいて行う第1歯車距離L2の測定と、3以上の測定子222を有する測定具224を用いて行う第2歯車距離測定L4の測定との少なくとも一方を行うものとする。第1歯車距離測定を、極小値という1つの測定値に基づいて測定を行うことで、簡便かつ迅速な測定が可能となり、また、第2歯車距離測定を、複数の測定子を利用したものとすることで、良好な精度の測定を迅速に行えることになる。

【解決手段】 ピニオン14のギヤ部26とデフAssy16のリングギヤ42との噛合を適切な状態とするために行われる第1歯車距離L2と第2歯車距離L4との測定を行う組付方法を、ピニオン14の回転に伴って変化する測定子140の進出量の極小値に基づいて行う第1歯車距離L2の測定と、3以上の測定子222を有する測定具224を用いて行う第2歯車距離測定L4の測定との少なくとも一方を行うものとする。第1歯車距離測定を、極小値という1つの測定値に基づいて測定を行うことで、簡便かつ迅速な測定が可能となり、また、第2歯車距離測定を、複数の測定子を利用したものとすることで、良好な精度の測定を迅速に行えることになる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、それぞれが傘状歯車を有する2つの歯車体をそれらの傘状歯車が互いに噛合する状態で組み付ける方法に関し、また、その組付作業において必要とされるそれぞれの傘状歯車の位置を測定するための装置に関する。

【背景技術】

【0002】

(a)第1の傘状歯車を有する第1歯車体と、(b)第2の傘状歯車を有する第2歯車体と、(c)それら2つの歯車体を、それらの回転軸線が直角に交差する状態で、かつ、各々の傘状歯車が互いに噛合する状態で回転可能に保持する基体とを含んで構成される歯車組付体においては、例えば、第2歯車体を、第1歯車体が既に回転可能に組み付けられた基体に組み付けるといった組付作業が行われる。その組付作業では、バックラッシの適正量等を考慮した2つの傘状歯車の適切な噛合状態を実現するために、第2歯車体の回転軸線方向における第2歯車体の基体に対する組付位置を適切化することが要求される。そこでその要求を満たすため、(i)基体に設けられた基準面(第2歯車体が組み付けられた状態においてそれの回転軸線となる組付軸線に直角に設定された基準面)である基体基準面からの、第2の傘状歯車との噛合いの基準として第1の傘状歯車に設定された設定噛合基準位置までの距離である第1歯車距離を測定し、(ii)第2歯車体に設けられた基準面(第2歯車体の回転軸線に直角に設定された基準面)である第2歯車体基準面からの、第1の傘状歯車との噛合いの基準として第2の傘状歯車に設定された設定噛合基準位置までの距離である第2歯車距離を測定し、(iii)それら測定された第1歯車距離および第2歯車距離に基づいて、基体基準面と第2歯車体基準面との適正離間距離を算出し、その適正離間距離に基づいて、回転軸線方向における第2歯車体の基体に対する適正組付位置を決定するといったことが行われる。

【0003】

従来における上記組付作業の具体例として、例えば、下記特許文献に記載された組付作業を挙げることができる。まず、その組付作業の対象物を説明すれば、その対象物は、当該特許文献の図3に示すように、車両に搭載される終減速装置であり、その終減速装置は、基体としてのデファレンシャルキャリア(以下、単に「キャリア」という場合がある)と、キャリアに回転可能に保持された第1歯車体としてのドライブピニオン(以下、「ピニオン」と略す場合がある)と、キャリアに回転可能に保持された第2歯車体としてのデファレンシャルアッセンブリ(以下、「デフAssy」と略す場合がある)とを含んで構成されている。さらに詳しく言えば、キャリアは、キャリア本体と、それと結合されるキャリア蓋体とを含んで構成されており、また、デフAssyは、差動装置と、それに取り付けられて減速大歯車として機能するリングギヤとを含んで構成され、その差動装置は、差動機構と、それを内蔵するとともにリングギヤが外周に固定されるデファレンシャルケース(以下、「デフケース」と略す場合がある)と、それぞれが差動機構に連結されるとともに同軸的かつデフケースから互いに背向する向きに突出して左右駆動輪の各々に連結される1対の出力軸とを含んで構成され、それぞれがそれら1対の出力軸の各々に外嵌させられた1対のサイドベアリング(アンギュラ円すいころ軸受である)を介してキャリアに支持されることによって、キャリアに回転可能とされる。ピニオンは、キャリア本体に軸受を介して回転可能に組み付けられ、デフAssyは、1対のサイドベアリングの各々がキャリア本体とキャリア蓋体との各々に設けられたベアリング嵌合部に嵌め入れられるように組み付けられることで、キャリアに組み付けられる。組み付けられた状態において、ピニオンの回転軸線とデフAssyの回転軸線(1対の出力軸の回転軸線)とが直角に立体交差する状態となり、ピニオンのギヤ部(減速小歯車として機能する)とリングギヤとが噛合する状態となる。なお、それらピニオンのギヤ部とリングギヤとは、傘状歯車の一種であるハイポイドギヤとされている。

【0004】

上記終減速装置を対象物とする組付作業は、ピニオンが既にキャリア本体に組み付けらたキャリアに対して、デフAssyを組み付ける作業であり、この作業においては、リングギヤとピニオンのギヤ部との噛合を適切な状態とするために、キャリアに対するデフAssyの回転軸線方向の組付位置を適正なものとする必要がある。そのため、その組付位置を決定すべく、キャリア本体およびキャリア蓋体の各々のベアリング嵌合部の端面と、デフAssyの1対のサイドベアリングの各々の端面との間に、それぞれ、適切な厚さの環状のシムを介在させるようにしている。

【0005】

上記シムの適切な厚さを決定するため、上記組付作業では、当該特許文献の図1に記載されている以下の2つの測定作業を行っている。その2つの測定作業のうちの1つは、キャリアにおいて、キャリア本体とキャリア蓋体との合わせ面,キャリア本体とキャリア蓋体との各々のベアリング嵌合部の端面の3つの面を、前述の基体基準面として設定し、それら3つの基準面の相互の面間距離を特定した上で、上記合わせ面あるいはキャリア本体のベアリング嵌合部の端面と、ピニオンのギヤ部に設定された前述の設定噛合基準位置との距離を、前述の第1歯車距離として測定する作業である。また、2つの測定のうちのもう1つは、デフAssyにおいて、上記2つのサイドベアリングの各々の端面を第2歯車体基準面として設定し、それら2つの基準面の面間距離を特定した上で、いずれかのサイドベアリングの端面と、リングギヤに設定された前述の設定噛合基準位置との距離を、前述の第2歯車距離として測定する作業である。そして、それらの測定作業によって得られた第1歯車距離および第2歯車距離に基づいて、キャリア本体のベアリング嵌合部の端面と1対のサイドベアリングの一方の端面との距離、および、キャリア蓋体のベアリング嵌合部の端面と1対のサイドベアリングの他方の端面についての適正離間距離を算出し、その算出結果に基づいて、上記シムの厚さを決定している。

【特許文献1】特開平6−66351号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

下記特許文献に記載された組付作業における上記第1歯車距離の測定は、第1の傘状歯車であるピニオンのギヤ部の1つの歯溝に、所定の位置に固定されたタッチセンサの測定子の先端部(歯溝の幅よりも小さな幅を有している)を挿し入れ、ピニオンを回転させて測定子の先端部を歯溝の一方の側面に当接させ、その状態におけるピニオンの回転角度を検出し、続いて、反対方向にピニオンを回転させて歯溝の他方の側面に当接させ、その状態におけるピニオンの回転角度を検出した後、それら2つの回転角度の角度差を求め、その角度差に基づいて、歯溝の形状に依拠して定められている計算式に従って第1歯車距離を算出することによって行われている。この測定方法は、2つの検出データに基づく演算により第1歯車距離が求められるため、煩雑であるという欠点を有する。また、歯の形成誤差に鑑み、当該特許文献に記載されているように、複数の歯溝について測定を行って(当該文献では、すべての歯溝について測定されている)、それら複数の歯溝ごとに上記第1歯車距離の算出を行う場合には、上記測定方法は、作業に要する時間が膨大なものとなるという欠点を有することになる。

【0007】

また、下記特許文献に記載された組付作業では、上記第2歯車距離の測定は、第2の傘状歯車であるリングギヤの1つの歯溝に、所定の位置に固定された変位センサの測定子を挿し入れて行われる。その測定方法では、1つの歯溝についての測定結果をもってして第2歯車距離としているため、歯の周方向におけるうねり等が原因する場合等において、その方法は、測定精度が悪いという欠点を有する。そのことに配慮して、複数の歯溝について測定を実行しようとする場合には、歯溝ごとにデフAssyのセッティングを都度行わなければならず、そのような測定作業を実行すれば、その作業に要する時間が膨大なものとなってしまう。このことも、その測定方法が有する欠点である。

【0008】

上述したいくつかの欠点は、下記特許文献に記載の組付作業が有する欠点であるが、その組付作業を始めとする前述の歯車組付体に関する従来の組付作業は、それらの欠点に類する種々の欠点を有しており、それら種々の欠点のうちのいずれかをなくすことにより、従来の組付作業の実用性を向上させることが可能であると考えられる。本発明は、そのような実情に鑑みてなされたものであり、実用性が向上させられた歯車体組付方法を提供することを課題とし、また、その歯車体組付方法において利用することができる歯車位置測定装置を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明の歯車体組付方法は、前述した(i)第1歯車距離測定と、(ii)第2歯車距離測定と、(iii)適正組付位置決定とを行う組付方法において、(A)測定子の進出量の極小値に基づいて第1歯車距離を測定する測定子進出量極小値依拠測定と、(B)複数の測定子を有する測定具を用いて第2歯車距離を測定する複数測定子利用測定との少なくとも一方を、その少なくとも一方が実行可能な(i)第1歯車距離測定と(ii)第2歯車距離測定との少なくとも一方において行うことを特徴とする。

【0010】

詳しく言えば、(A)測定子進出量極小値依拠測定は、進退可能とされかつ進出方向に付勢されるとともに第1歯車体の回転軸線に直角な方向に移動可能な測定子を第1の傘状歯車の1つの歯溝に嵌め入れた状態において、第1歯車体の回転に伴って変化する測定子の進出量の極小値を測定するようにして行われる。また、(B)複数測定子利用測定は、先端部が測定基準面から一定距離離間する3以上の測定子を有する測定具と、第2の傘状歯車とを、互いが付勢し合う状態で回転軸線方向に当接させ、それら測定子の先端部を第2の傘状歯車の歯溝に嵌め入れた状態で、測定具の測定基準面と第2歯車体基準面との離間距離を測定するようにして行われる。

【0011】

また、本発明の第1の歯車位置測定装置は、上記(A)測定子進出量極小値依拠測定を実行するための装置であり、(A-1)進退可能とされかつ進出方向に付勢された測定子を有してその測定子の進出量を測定する進出量測定器と、(A-2)その進出量測定器をその測定子の先端部を、第1の傘状歯車の1つの歯溝に嵌め入れた状態で、かつ、第1歯車体の回転軸線に直角な方向に移動可能な状態で保持する測定器保持機構と、(A-3)第1歯車体を回転させる歯車体回転装置と、(A-4)進出量測定器によって測定された測定子の進出量の第1歯車体の回転に伴う変化における極小値に基づいて第1歯車距離を認定する第1歯車距離認定装置を備えたことを特徴とする。

【0012】

また、本発明の第2の歯車位置測定装置は、上記(B)複数測定子利用測定を実行するための装置であり、(B-1)それぞれの先端部が測定基準面から一定距離離間するとともに第2の傘状歯車の互いに異なる歯溝に嵌め入れられる3つ以上の測定子を有する測定具と、(B-2)その測定具を位置変動を許容する状態で保持するとともに、測定具と第2の傘状歯車とを互いに付勢し合う状態で回転軸線方向に当接させる測定具傘状歯車当接装置と、(B-3)測定基準面と第2歯車体基準面との離間距離を測定する離間距離測定器と、(B-4)測定された離間距離に基づいて第2歯車距離を認定する第2歯車距離認定装置とを備えたことを特徴とする。

【発明の効果】

【0013】

上記(A)測定子進出量極小値依拠測定では、測定子の進出量の極小値に基づく第1歯車距離の測定が行われるため、その測定の方法によれば、1つの検出データによる測定が可能となり、測定作業が簡便かつ迅速なものとなる。また、上記(B)複数測定子利用測定では、複数の測定子を利用した第2歯車距離の測定が行われるため、その測定の方法によれば、良好な精度の測定を迅速に行えることになる。したがって、それら(A)測定子進出量極小値依拠測定の利点と(B)複数測定子利用測定の利点との少なくとも一方を享受できる本発明の歯車体組付方法は、実用的な組付方法となる。また、本発明の歯車位置測定装置によれば、測定子進出量極小値依拠測定と(B)複数測定子利用測定とのいずれかが実行可能となり、その装置を利用した歯車体組付方法は、実用的な組付方法となる。

【発明の態様】

【0014】

以下に、本願において特許請求が可能と認識されている発明(以下、「請求可能発明」という場合がある)の態様をいくつか例示し、それらについて説明する。各態様は請求項と同様に、項に区分し、各項に番号を付し、必要に応じて他の項の番号を引用する形式で記載する。これは、あくまでも請求可能発明の理解を容易にするためであり、それらの発明を構成する構成要素の組み合わせを、以下の各項に記載されたものに限定する趣旨ではない。つまり、請求可能発明は、各項に付随する記載,実施例の記載等を参酌して解釈されるべきであり、その解釈に従う限りにおいて、各項の態様にさらに他の構成要素を付加した態様も、また、各項の態様から構成要素を削除した態様も、請求可能発明の一態様となり得るのである。

【0015】

なお、以下の各項において、(1)項は、請求可能発明である歯車体組付方法の前提となる態様を示した項であり、(1)項に(2)項の技術的特徴と(4)項の技術的特徴との少なくとも一方を付加したものが請求項1に相当し、(1)項に(2)項の技術的特徴を付加したものが請求項2に、(1)項に(4)項の技術的特徴を付加したものが請求項3に、(1)項に(2)項の技術的特徴と(4)項の技術的特徴との両者を付加したものが請求項4にそれぞれ相当する。また、(11)項が請求項5に、(21)項が請求項6に、それぞれ相当する。

【0016】

(1)第1の傘状歯車を有する第1歯車体が既に回転可能に組み付けられた基体に、前記第1の傘状歯車と噛合う第2の傘状歯車を有する第2歯車体を、それの回転軸線が前記第1歯車体の回転軸線と直角に交差する状態で組み付ける歯車体組付方法であって、

前記第2歯車体が組み付けられた状態においてそれの回転軸線となる組付軸線に直角に設定された基体基準面からの、前記第1の傘状歯車の前記第2の傘状歯車との噛合いの基準として設定された設定噛合基準位置までの距離である第1歯車距離を測定する第1歯車距離測定工程と、

前記第2歯車体の回転軸線に直角に設定された第2歯車体基準面からの、前記第2の傘状歯車の前記第1の傘状歯車との噛合いの基準として設定された設定噛合基準位置までの距離である第2歯車距離を測定する第2歯車距離測定工程と、

前記第1歯車距離測定工程および前記第2歯車距離測定工程において測定された前記第1歯車距離および前記第2歯車距離に基づいて前記基体基準面と前記第2歯車体基準面との適正離間距離を算出し、その適正離間距離に基づいて、前記第2歯車体の前記基体に対する回転軸線方向における適正組付位置を決定する適正組付位置決定工程と

を含んで構成された歯車体組付方法。

【0017】

本項の態様は、先に述べたように、請求可能発明の歯車体組付方法における前提をとなる態様である。本態様の歯車体組付方法は、対象となる製品が特に限定されるものではなく、簡単に言えば、傘状歯車をそれぞれに有する歯車体が噛み合うようにして配設される各種の製品に対して、広く適用可能である。「傘状歯車」は、傘形状をなす歯車を意味する概念であり、傘状歯車には、例えば、すく歯傘歯車,はす歯傘歯車,曲がり歯傘歯車,ハイポイドギヤ等が含まれる。また、「第1歯車体」,「第2歯車体」は、傘状歯車のみによって構成されるものであってもよく、また、それぞれの傘状歯車とそれを支持する軸体とを含んで構成され、それら傘状歯車と軸体とが、相対回転可能とされ、または、相対回転不能とされあるいは一体的に形成されたものであってもよい。また、第1歯車体と第2歯車体とは、それらの回転軸線が直角に交差するように配設されるが、この「直角に交差」とは、2つの回転軸線が一平面上に位置する場合のみを意味するものではなく、それら2つの回転軸線が立体的に交差する場合をも含むことを意味する。例えば、傘状歯車がハイポイドギヤである場合には、2つの歯車体の回転軸線は、ねじれ位置の関係にあって、立体的に交差することになる。さらに、歯車組付体の「基体」は、単一の部材によって構成されるものに限定されず、複数の部材から構成されるものであってもよい。その場合、本項の態様の組付方法は、第1歯車体が基体を構成する複数の部材のうちの一部に組み付けられたものに対して、第2歯車体を組み付ける方法であってもよい。また、第1歯車体が基体を構成する複数の部材のうちの一部に組み付けられたものに対して、第2歯車体と、基体を構成する他の部材とを組み付ける方法であってもよい。

【0018】

基体に設定された「基体基準面」,第2歯車体に設定された「第2歯車体基準面」は、それぞれが、1つずつ設定されてもよく、それらの一方あるいは両方が複数設けられてもよい。基体基準面と第2歯車体基準面との少なくとも一方が複数設けられる場合は、その少なくとも一方における複数の基準面の互いの位置関係、詳しく言えば、組付軸線あるいは第2歯車体の回転軸線の延びる方向における互いの離間距離が、既知あるいは測定によって把握可能であることを要する。また、複数設けられる場合においては、その複数設けられた基準面のうちのいずれかのものに対して、上記第1歯車距離,第2歯車距離が測定されればよい。さらに、基体基準面と第2歯車体基準面との適正離間距離を算出する場合においては、第2歯車体の上記適正組付位置が決定可能である限り、複数設けられた基準面のいずれかのものに対する適正離間距離を算出すればよい。したがって、基体基準面と第2歯車体基準面との少なくとも一方が複数設けられている場合には、基体基準面と第2歯車体基準面との適正離間距離が、複数算出されてもよいのである。また、基体基準面,第2歯車体基準面は、必ずしも、基体,第2歯車体のいずれかの表面に存在する実体的な面であることを要しない。つまり、実体を伴わない仮想的な面であってもよい。具体的に言えば、例えば、軸受等の何らかの介在物を介して、第2歯車体が基体に組み付けられる場合においては、その介在物が基体あるいは第2歯車体に対して適正な位置に位置させられた場合においてその介在物の表面を構成するいずれかの面をもってして、仮想的な基準面とすることが可能である。

【0019】

第1の傘状歯車および第2の傘状歯車のそれぞれの「設定噛合基準位置」は、それら2つの傘状歯車の適正な噛合状態、例えば、適正量のバックラッシが存在するような噛合状態において、両者の位置関係が規定された関係となる位置であればよく、具体的には、例えば、それら各々の傘状歯車の歯の表面,歯溝内の空間等における任意の箇所,位置に設定することが可能である。また、それぞれの設定噛合基準位置は、必ずしも一致することを要さず、例えば、組付軸線あるいは第2歯車体の回転軸線の延びる方向において、既定された距離だけ離間するような任意の位置とすることが可能である。

【0020】

上記「適正組付位置」に基づく第2歯車体の基体への組付けは、例えば、基体基準面と第2歯車体基準面との間に、それらの少なくとも一方が複数存在する場合においてはその複数の基準面のいずれかと他方の基準面との間に、「適正離間距離」に相当する厚さを有する介在物(例えば、ライナ,シム等)を介在させて行うことが可能である。このようにすれば、第2歯車体を適正組付位置において組み付けることが容易に行える。

【0021】

なお、上記第1歯車距離測定工程と第2歯車距離測定工程とを行う順番は特に限定されるものではなく、本項の態様は、いずれの工程を先に行うものであってもよい。また、歯車体は、回転軸線方向に予荷重(プレロード)をかけられた状態に組み付けられることも多く、そのような歯車組付体の組付を行う場合においては、第1歯車距離あるいは第2歯車距離の測定は、歯車体が実際に組み付けられた状態における予荷重と同様の予荷重を負荷しつつ行うことが望ましい。

【0022】

(2)前記第2歯車距離測定工程が、

それぞれの先端部が測定基準面に平行な一円周上に位置して前記第2の傘状歯車の互いに異なる歯溝にその歯溝の両側面に接触する状態で同時に嵌め入れられる3つ以上の測定子を有する測定具と、前記第2の傘状歯車とを、互いが付勢し合う状態でその第2の傘状歯車の回転軸線方向に当接させ、その状態における前記測定具の前記測定基準面と前記第2歯車体基準面との離間距離に基づいて、前記第2歯車距離を測定する複数測定子利用測定工程を含んで構成された(1)項に記載の歯車体組付方法。

【0023】

本項に記載の態様は、上記第2歯車距離測定の改良に関する態様である。端的に言えば、本項に記載の第2歯車距離測定では、複数の測定子を有する上記測定具を用い、それら複数測定子を第2の傘状歯車の複数の歯溝に嵌め入れた状態において第2歯車距離を測定する。したがって、第2の傘状歯車の歯に、周方向におけるうねり等の歯形成誤差等が存在する場合であっても、その誤差を吸収して正確な第2歯車距離の測定が可能となる。また、1つの測定子を用いる測定とは異なり、複数箇所に関する測定を、1回のセッティングで成し得ることから、正確な測定を迅速に行うことが可能である。さらに、第2の傘状歯車と測定子とが互いに付勢し合う状態で当接させられていることから、歯溝による測定子のガイド効果により、測定具が自動的に移動し、測定子が配置されている一円の中心が第2歯車体の回転軸線上に自動的に位置することとなる。つまり、本項に記載された第2歯車距離測定によれば、測定具の中心軸線と第2歯車体の自動調芯が実現されるため、精度の高い測定が、容易に実現されることになる。その意味において、測定具を、第2歯車体の回転軸線方向およびその回転軸線と交差する面内における位置変動を許容する状態で保持し、その状態において、測定具と第2の傘状歯車とを当接させることが望ましい。

【0024】

第2の傘状歯車の歯溝に嵌め入れられる測定子の先端部の形状は、特に限定されるものではないが、球形のものとすることが可能である。また、複数の測定子の先端部は、それらが位置する一円周上において、周方向に偏りなく配置されることが望ましい。さらに、測定子の先端部と第2の傘状歯車との相互の付勢状態、例えば、それらが作用,反作用等によって互いに押し合う状態は、弾性力等の何らかの力を加える装置によって実現されるものであってもよく、また、測定具あるいは第2歯車体に作用する重力によって実現されるものであってもよい。

【0025】

(3)前記複数測定子利用測定工程が、

前記第2の傘状歯車を回転させた状態で前記離間距離を連続的若しくは間欠的に測定し、前記第2の傘状歯車の設定回転角度範囲において測定された前記離間距離の複数の値に基づいて前記第2歯車距離を測定する工程である(2)項に記載の歯車体組付方法。

【0026】

本項に記載の態様は、平たく言えば、上記複数の測定子を利用した第2歯車距離の測定において、第2の傘状歯車を回転させつつ、言い換えれば、測定具を回転させつつ行う態様である。測定具の測定基準面と第2歯車体基準面と離間距離を測定する場合、1箇所の測定によれば、第2の傘状歯車が第2歯車体の回転軸線に対して傾いて設けられているときには、その傾きが測定誤差となる。本項の態様は、そのようなことを考慮した態様であり、第2の傘状歯車を回転させつつ測定した測定値に基づいて測定されるため、より精度の高い測定が可能となる。なお、複数の測定値に基づいて第2歯車距離を測定する場合の具体的態様は、特に限定されるのもではないが、例えば、複数の測定値の平均値、メジアン値等をもってして、第2歯車距離とすることが可能である。なお、複数の測定値のばらつき等により、第2の傘状歯車の異常な傾き、測定のためのセッティングの異常等を検出することも可能となる。

【0027】

(4)前記第1歯車距離測定工程が、

進退可能とされかつ進出方向に付勢された測定子を有する測定器を、それの前記測定子の進出方向が前記組付軸線の延びる方向となる姿勢で、その測定子の先端部を前記第1の傘状歯車の1つの歯溝にその歯溝の両側面に接触するように嵌め入れた状態で、かつ、前記基体基準面から既定距離離間させるとともに前記基体基準面に平行かつ前記第1歯車体の回転軸線に直角な方向に移動可能な状態で保持し、前記測定子の先端部を前記第1の傘状歯車の1つの歯溝にその歯溝の両側面に接触させるように嵌め入れ、その嵌め入れた状態において前記第1歯車体を回転させ、その回転に伴って変化する前記測定子の進出量の極小値に基づいて前記第1歯車距離を測定する測定子進出量極小値依拠測定工程を含む(1)項ないし(3)項のいずれかに記載の歯車体組付方法。

【0028】

本項に記載の態様は、上記第1歯車距離測定の改良に関する態様である。本項に記載の第1歯車距離測定では、端的に言えば、測定子の先端部を第1の傘状歯車の歯溝に嵌め入れた状態で第1の傘状歯車を回転させ、その歯溝が基体基準面に対して最も近づく状態あるいは最も離れた状態を認知し、その状態における測定値に基づいて第1歯車距離を測定する態様である。先に説明した従来の測定では、測定子の先端を歯溝の両側面の各々に順次当接させ、それぞれの側面への当接時の第1歯車体のそれぞれの回転角度値という2つの測定値に基づいて、所定の計算式に従って算出することにより第1歯車距離を測定していた。それに対して、本項の測定によれば、極少値という1つの測定値に基づいて測定を行うことができ、第1歯車距離を迅速に測定することが可能となる。さらに、複数の歯溝について測定を行う場合には、迅速性という本項の測定のメリットをより充分に享受できることとなる。また、従来の測定では、所定の計算式に従う算出処理を行なっている。この計算式は、歯溝の側面の形状が複雑に湾曲するものである場合には、測定精度の担保という観点からすれば、かなり複雑なものとなってしまう。その結果、その計算式の設定作業が相当の負担とならざるを得ない。それに対し、本項の測定によれば、複雑な計算を必要としないことから、正確な第1歯車距離を簡便に測定することが可能となる。

【0029】

(11)第1の傘状歯車を有する第1歯車体が既に回転可能に組み付けられた基体に、前記第1の傘状歯車と噛合う第2の傘状歯車を有する第2歯車体を、それの回転軸線が前記第1歯車体の回転軸線と直角に交差する状態で組み付ける作業に関連して、前記第2歯車体の回転軸線に直角に設定された第2歯車体基準面からの、前記第2の傘状歯車の前記第1の傘状歯車との噛合いの基準として設定された設定噛合基準位置までの距離である第2歯車距離を測定するための歯車位置測定装置であって、

測定基準面と、それぞれの先端部がその測定基準面に平行な一円周上に位置して前記第2の傘状歯車の互いに異なる歯溝にその歯溝の両側面に接触する状態で同時に嵌め入れられる3つ以上の測定子とを有する測定具と、

その測定具を前記第2歯車体の回転軸線方向およびその回転軸線と交差する面内における位置変動を許容する状態で保持するとともに、前記測定具と前記第2の傘状歯車とを、互いに付勢し合う状態でその第2の傘状歯車の回転軸線方向に当接させる測定具傘状歯車当接装置と、

前記測定具の前記測定基準面と前記第2歯車体基準面との離間距離を測定する離間距離測定器と、

その離間距離測定器によって測定された前記離間距離に基づいて、前記第2歯車距離を認定する第2歯車距離認定装置と

を含んで構成された歯車位置測定装置。

【0030】

(12)前記測定具傘状歯車当接装置が、前記測定具を、前記第2歯車体の回転軸線回りの回転を許容する状態で保持するものとされ、当該歯車位置測定装置が、前記第2の傘状歯車と前記測定具とが当接する状態において、前記第2歯車体をそれの回転軸線回りに回転させる歯車体回転装置を含んで構成され、かつ、前記離間距離測定器が、前記第2歯車体の回転状態において前記離間距離を連続的若しくは間欠的に測定可能なものとされ、

前記第2歯車距離認定装置が、前記第2の傘状歯車の設定回転角度範囲において測定された前記離間距離の複数の値に基づいて、前記第2歯車距離を認定するものである(11)項に記載の歯車位置測定装置。

【0031】

(21)第1の傘状歯車を有する第1歯車体が既に回転可能に組み付けられた基体に、前記第1の傘状歯車と噛合う第2の傘状歯車を有する第2歯車体を、それの回転軸線が前記第1歯車体の回転軸線と直角に交差する状態で組み付ける作業に関連して、前記第2歯車体が組み付けられた状態においてそれの回転軸線となる組付軸線に直角に設定された基体基準面からの、前記第1の傘状歯車の前記第2の傘状歯車との噛合いの基準として設定された設定噛合基準位置までの距離である第1歯車距離を測定するための歯車位置測定装置であって、

進退可能とされかつ進出方向に付勢された測定子を有して、その測定子の進出量を測定する進出量測定器と、

その進出量測定器を、それの前記測定子の進出方向が前記組付軸線の延びる方向となる姿勢で、その測定子の先端部を前記第1の傘状歯車の1つの歯溝にその歯溝の両側面に接触するように嵌め入れた状態で、かつ、前記基体基準面から既定距離離間させるとともに前記基体基準面に平行かつ前記第1歯車体の回転軸線に直角な方向に移動可能な状態で保持する測定器保持機構と、

前記第1歯車体を回転させる歯車体回転装置と、

前記進出量測定器によって測定された前記測定子の進出量の前記第1歯車体の回転に伴う変化における極小値を認識するとともに、その認識された極小値に基づいて前記第1歯車距離を認定する第1歯車距離認定装置と

を含んで構成された歯車位置測定装置。

【0032】

上記3つの態様の歯車位置測定装置は、先に説明した第1歯車距離あるいは第2歯車距離の測定を行うために好適な装置である。それらの装置に関する説明は、先の組付方法に関する態様において行った説明と重複するものであることから、ここにおいては省略するものとする。

【実施例】

【0033】

以下、本発明の実施例を、図を参照しつつ詳しく説明する。なお、本発明は、下記実施例の他、前記〔発明の態様〕の項に記載された態様を始めとして、当業者の知識に基づいて種々の変更、改良を施した種々の態様で実施することができる。

【0034】

<本実施例における作業対象物>

本発明の実施例の歯車体組付方法は、車両用の終減速装置の組立作業の一部を分担するものである。その終減速装置を、図1,図2に示す。図1は断面図であり、図2は、その断面における分解図である。歯車組付体である終減速装置10は、基体としてのデファレンシャルキャリア12(以下、「キャリア12」という場合がある)と、そのキャリア12に回転可能に組み付けられた2つの歯車体である第1歯車体としてのドライブピニオン14(以下、「ピニオン14」という場合がある)と第2歯車体としてのデファレンシャルアッセンブリ16(以下、「デフAssy16」という場合がある)とを含んで構成されており、それらピニオン14とデフAssy16とが組み付けられた状態において、それらの回転軸線が直角に交差するようにされている。

【0035】

キャリア12は、キャリア本体20と、そのキャリア本体20と結合されるキャリア蓋22とを含んで構成されており、キャリア本体20に設けられた組付穴24においてピニオン14が組み付けられる。ピニオン14は、軸部26と、軸部26の一端部に軸部26と一体的に設けられた第1の傘状歯車としてのギヤ部28とを含んで構成されており、軸部26のもう一方の端部側は、外周にスプラインが形成されたスプライン部30とされている。ピニオン14は、その軸部26が、キャリア本体20に、2つのアンギュラ円すいころ軸受32,34を介して保持されることで、ピニオン14が、キャリア12に、図における左右方向に延びる軸線回りに回転可能に組み付けられている。

【0036】

また、デフAssy16は、差動装置40と、第2の傘状歯車としてのリングギヤ42とを含んで構成され、その差動装置40は、差動小歯車と差動大歯車からなる差動機構(図示を省略する)と、その差動機構を内蔵するとともにリングギヤ42が外周に固定されるデファレンシャルケース46(以下、「デフケース46」という場合がある)とを含んで構成されている。そのデフケース46には、図における下方側,上方側の各々に、左右駆動輪への出力軸の一端部が内挿させられる出力軸内挿部48,50が同軸的に設けられている。一方、キャリア本体20とキャリア蓋22との各々には、ベアリング嵌合部52,54が設けられており、それらベアリング嵌合部52,54の各々において、デフケース46の出力軸内挿部48,50の各々が、アンギュラ円すいころ軸受であるサイドベアリング56,58を介して保持されることで、デフAssy16が、キャリア12に、図における上下方向に延びる組付軸線回りに回転可能に組み付けられている。なお、キャリア本体20のベアリング嵌合部52の上面とサイドベアリング56の下面との間、および、キャリア蓋22のベアリング嵌合部54の下面とサイドベアリング58の上面との間の各々には、環状のシム60,62が介在させられている。

【0037】

上述のようにピニオン14とデフAssy16とがキャリア12に組み付けられた状態においては、ピニオン14のギヤ部28とデフAssy16が有するリングギヤ42とが、互いに噛合する状態となっており、ピニオン14のギヤ部28が、終減速装置10における入力歯車としての減速小歯車として機能し,リングギヤ42が、減速大歯車として機能するものとなっている。また、ピニオン14とデフAssy16とが組み付けられた状態においては、ピニオン14の回転軸線とデフAssy16の回転軸線とが直角に交差する状態となっている。なお、それらピニオン14のギヤ部28とリングギヤ42とは、傘状歯車の一種であるハイポイドギヤとされており、それらの2つの回転軸線は、ねじれ位置の関係にあって、立体的に交差する状態となっている。

【0038】

なお、以後の説明において、ベアリング嵌合部52,54およびサイドベアリング56,58を呼び分ける場合には、「本体側ベアリング嵌合部52」,「蓋側ベアリング嵌合部54」、「本体側サイドベアリング56」,「蓋側サイドベアリング58」と呼ぶ場合がある。

【0039】

上記終減速装置10を対象物とする組立作業では、図2の分解図に示すように、ピニオン14が既にキャリア本体20に組み付けられた中間組立体70に対して、デフAssy16およびキャリア蓋22を組み付ける作業が行われる。この組付作業においては、ピニオン14のギヤ部28とデフAssy16のリングギヤ42とをバックラッシの適正量等を考慮した適切な噛合状態とするために、デフAssy16のキャリア12に対する回転軸線方向における組付位置を適正なものとする必要がある。上記終減速装置10においては、シム60,62を適切な厚さとすることで、デフAssy16のキャリア12に対する適正組付位置を決定するようにされている。

【0040】

<適正組付位置決定システムの構成>

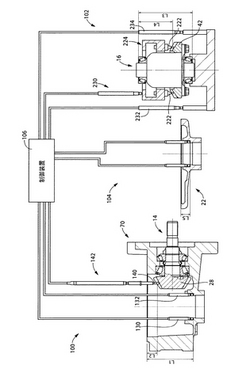

上述した適正組付位置の決定は、本発明の実施例である歯車距離測定装置を備える適正組付位置決定システムによって行われる。図3に、その適正組付位置決定システムの概略図を示す。適正組付位置決定システムは、ピニオン14が組み付けられた中間組立体70の計測作業を行う中間組立体計測装置100と、デフAssy16の計測作業を行うデフAssy計測装置102と、キャリア蓋22の計測を行うキャリア蓋計測装置104と、それら計測装置の作動の制御を行う制御装置106とを含んで構成されている。また、その制御装置106は、コンピュータを主体とするもので、各計測装置100,102,104に設けられたセンサ(後に詳しく説明する)が接続されており、それらのセンサにより検出されたデータを入手し、それらのデータ等に基づいて適正組付位置を決定するようにされている。なお、それらのセンサは、先端部がセンサ本体に対して進退可能なものとされかつ進出方向に付勢されるものであり、その測定子の進出量に基づいてデータを検出するものである。

【0041】

図4に、中間組立体計測装置100の要部を示す。中間組立体計測装置100は、図示を省略する計測装置本体と、その計測装置本体の上方に固定されたユニット上下シリンダ装置110と、そのユニット上下シリンダ装置110によって上下に移動させられる計測ユニット112と、ピニオン14を回転軸線回りに回転させるピニオン回転装置114とを含んで構成されている。なお、図4は、断面がL字状のパレット116に支持された中間組立体70が、計測装置本体の計測作業位置において固定され、計測ユニット112が、ユニット上下シリンダ装置110によって、キャリア本体20のキャリア蓋22との合わせ面に当接するまで下降させられて、計測作業が行われる状態を示している。

【0042】

計測ユニット112は、ユニット上下シリンダ装置110のシリンダロッドの下端部に固定される基板120と、その基板120の下方にコラム(支柱)122によって支持されて下面が計測の基準面となる基準プレート124と、その基準プレート124に固定された2つの計測具であるキャリア計測具126およびピニオン計測具128とを含んで構成されている。キャリア計測具126は、2つの位置センサ130,132を有しており、それら位置センサ130,132が、基準プレート124から垂下固定されたセンサ支持部材134に固定支持されるものである。詳しく言えば、位置センサ130,132は、組付軸線を挟んで互いに対向させられる位置で、かつ、計測ユニット112が下方に移動させられた場合に、位置センサ130,132の先端部の各々が、本体側ベアリング嵌合部52の上面に当接する位置に固定支持されている。

【0043】

また、ピニオン計測具128について、それを図4の左方から眺めた図である図5(図4におけるA−A断面)をも参照して説明する。ピニオン計測具128は、測定子140を有する変位センサ142を主体とするものであり、ピニオン計測具128の構成要素であるセンサ保持機構144によって保持される。そのセンサ保持機構144は、基準プレート124の上面にピニオン14の回転軸線に直角に交差する方向(図5における左右方向)に延びるガイドレール146に沿って移動可能なスライダ148と、そのスライダ148に固定され変位センサ142を保持するホルダ150と、スライダ148に固定された筒状の部材であって変位センサ142を内部に挿通させるとともに組付軸線の延びる方向である上下方向への移動を許容するガイド筒152と、変位センサ142を上下方向に移動させることが可能なセンサ上下シリンダ装置154とを含んで構成されている。つまり、変位センサ142は、センサ保持機構144によって、測定子140の進出方向が前記組付軸線の延びる方向となる姿勢で、測定子140の先端部が基準プレート124の下面から下方側に既定距離離間させられるとともに、基準プレート124に平行かつピニオン14の回転軸線に直角な方向に移動可能な状態で保持されている。なお、変位センサ142の図5における左右方向の位置は、センサ保持機構144と基準プレート124との間に配設されたコイルスプリング156によって、変位センサ142の通常状態における位置に位置させられている。ちなみに、基準プレート124の下面には、歯溝検出センサ158が固定されており、その歯溝検出センサ158は、ピニオン14の歯溝を検出して、その旨の信号を送信するものとされている。

【0044】

ピニオン回転装置114は、計測装置本体に固定された進退シリンダ装置170と、その進退シリンダ装置170によって進退させられる電動モータ172とを含んで構成されている。電動モータ172は、それの主軸にピニオン14のスプライン部30と係合可能なスプラインソケット174が固定して取り付けられており、進退シリンダ装置170によって進出させられることで、ピニオン14のスプライン部30と係合してピニオン14を回転軸線回りに回転させることが可能とされている。

【0045】

図6に、デフAssy計測装置102の要部を示す。デフAssy計測装置102は、図示を省略する計測装置本体と、計測装置本体の上部に配設された上部装置200と、その上部装置200を上下に移動させる上部装置上下シリンダ装置202と、計測装置本体の下部に設けられた基板204と、その基板204に固定されてデフAssy16の下部を保持する下部保持具206と、リングギヤ42をデフAssy16の回転軸線回りに回転させるリングギヤ回転装置208とを含んで構成されている。また、上部装置200は、上部装置上下シリンダ装置202のシリンダロッドの下端部に固定されてデフAssy16の上部を保持する上部保持具210を備えている。その上部保持具210と上記の下部保持具206との各々は、サイドベアリングのアウタレースが嵌められるように形成された保持部212,214を有しており、本体側サイドベアリング56,蓋側サイドベアリング58の各々のアウタレースを固定保持するようにされている。つまり、それら2つの保持具206,210によって、デフAssy16は、サイドベアリング56,58を介してデフAssy計測装置102に保持されるのである。なお、図6は、デフAssy16を、下部保持具206にのみ保持させた状態であり、計測作業の開始前の状態を示している。

【0046】

上部装置200は、上記の上部保持具210の他に、デフAssy16の計測を行うデフAssy計測ユニット220を備えており、そのデフAssy計測ユニット220は、5つの測定子222を有してそれの先端部である下端部が一円周上に位置するように固定された円環状の測定具224と、その測定具224を内部に保持する概して円筒状のホルダ226とを含んで構成されている。ホルダ226には、それの下方に測定具224を収容する収容部228が設けられており、測定具224がその収容部228の下面に載せられた状態となっている。この収容部228は、それの軸線方向の大きさが測定具224の厚みより大きくされることで、測定具224のホルダ226に対する上方への移動を許容し、また、収容部228の内径が測定具224の外径より若干大きい形状とされることで、デフAssy16の回転軸線と交差する面内における測定具224の位置変動を許容するものとなっている。

【0047】

また、デフAssy計測ユニット220は、3つのセンサ230,232,234を備えている。そのうちの1つのセンサ230は、変位センサであり、それの先端部がホルダ226の収容部228の上方からその内部に臨み出る状態で固定支持されている。この変位センサ230は、測定具224の上面に当接するようにされており、測定具224のホルダ226に対する変位を検出するようにされている。その他の2つのセンサ232,234は、位置センサであり、ホルダ226の側面に軸線を挟んで互いに対向する位置に固定支持されている。これら位置センサ232,234の各々は、それらが固定支持されたデフAssy計測ユニット220が下方へ移動させられた場合に、それらの先端部が、下部保持具206に立設固定された2つの被測定部材236の各々の上端部に当接するようにされている。

【0048】

上部保持具210は、デフAssy16の回転軸線方向に延びる軸部240を有しており、上記デフAssy計測ユニット220は、ホルダ226において上部保持具210の軸部240に外嵌させられて、軸部240に沿って摺動可能とされている。また、上部保持具210とデフAssy計測ユニット220との間には、上部装置200の構成要素の1つであるユニット上下シリンダ装置244が配設されており、そのユニット上下シリンダ装置244によって、デフAssy計測ユニット220を上部保持具210に対して上下に移動させるようにされている。なお、ホルダ226の収容部228側の開口246は、上部保持具210の下方側の外形と略同じ形状をなし、その外形より僅かに大きくされている。したがって、デフAssy計測ユニット220は、ホルダ226がそれの開口246において上部保持具210の保持部212に係止されることで、下方への移動が制限されるのである。ちなみに、図6に示す計測作業前においては、デフAssy計測ユニット220は、上部保持具210に対する上方移動端に位置させられている。

【0049】

リングギヤ回転装置208は、基板204に固定された電動モータ250を主体として構成されるものであり、この電動モータ250の主軸には、プーリ252が固定して取り付けられている。一方、下部保持具206にも、プーリ254が、ベアリング256を介して回転可能に取り付けられており、そのプーリ254には、デフAssy16の一部、詳しくは、リングギヤ42をデフケース46に固定するボルトに係合可能な係合部材260が立設されている。それらプーリ252とプーリ254とには、ベルト258が巻き掛けられており、電動モータ250を回転させることによって、その回転駆動力がベルト258によって伝達され、下部保持具206のプーリ254に設けられた係合部材260がデフAssy16に係合させられて差動装置40ごとリングギヤ42が回転させられる。

【0050】

図7に、キャリア蓋計測装置104の要部を示す。キャリア蓋計測装置104は、図示を省略する計測装置本体と、その計測装置本体の上方に固定された上下シリンダ装置280と、その上下シリンダ装置280によって上下に移動させられる上部保持具282と、計測装置本体の下方に固定された下部保持具284とを含んで構成されている。上部保持具282には、2つの位置センサ286,288が、組付軸線を挟んで互いに対向させられる位置で、かつ、上部保持具282が下方に移動させられた場合に、位置センサ286,288の先端部の各々が、蓋側ベアリング嵌合部54に当接する位置に固定支持されている。なお、図7は、上部保持具282が、上下シリンダ装置280によって、キャリア蓋22のキャリア本体20との合わせ面に当接するまで下降させられ、キャリア蓋22が、上部保持具282と下部保持具284とによって挟持されて、計測作業が行われる状態を示している。

【0051】

<中間組立体計測装置による測定作業>

以下、各計測装置100,102,104を利用した測定作業について説明する。中間組立体計測装置100による測定は、パレット116に支持された中間組立体70が計測装置本体に固定された後に開始される。まず、電動モータ172が、進退シリンダ装置170によって前方に移動させられてピニオン14と連結されるとともに、計測ユニット112が、ユニット上下シリンダ装置110によって下方に移動させられる。その計測ユニット112は、基準プレート124が、図4に示すように、基体基準面としての、キャリア本体20のキャリア蓋22との合わせ面(以下、「基体基準面a」と呼ぶ場合がある)に押し付けられた状態となるまで移動させられる。その状態において、キャリヤ計測具126の位置センサ130,132が、もう1つの基体基準面としてのベアリング嵌合部52の上面(以下、「基体基準面b」という場合がある)に当接させられており、位置センサ130,132による計測が行われる。それら位置センサ130,132によって検出されたデータは制御装置106に送られ、それら検出データの平均値が、上記2つの基体基準面a,bの面間距離L1とされる。

【0052】

一方、上記の状態において、ピニオン計測具128の変位センサ142は、センサ上下シリンダ装置154によって上方移動端に位置させられており、測定子140が、ピニオン14のギヤ部28の上方に位置させられている。図8に、ピニオン計測具128による計測時における、測定子140とピニオン14との位置関係を示す。電動モータ172がピニオン14と連結させられた後、電動モータ172によってピニオン14が回転させられ、ピニオン14は、歯溝検出センサ158の検出結果に基づいて回転が止められて、測定子140が歯溝に入り易い位置に位置させられる。そして、上述した計測ユニット112の下方への移動が完了した後、変位センサ142が、センサ上下シリンダ装置154によって下方に移動させられて、測定子140がピニオン14の歯溝にその歯溝の両側面に接触するように嵌め入れられるとともに、進退可能な状態とされる(図8(a)参照)。次に、ピニオン14が図において反時計回りに回転させられ、測定子140の先端部が、確実に、歯溝の両側面に接触するように完全に嵌め入れられた状態とされる(図8(b)参照)。続いて、ピニオン14が図において先の回転とは逆方向(図において時計回り)に回転させられ、変位センサ142による計測が行われる(図8(c)参照)。このピニオン14の回転に伴って、変位センサ142を有するピニオン計測具128は、進出方向に付勢された測定子140が歯溝に嵌め入れられた状態のまま、ガイドレール146に沿って移動するのであり、その移動の際、測定子140は、図に示すように、進出量が変化することになるのである。そして、変位センサ142によって検出される進出量のデータの中から、制御装置106によって、進出量が極小となるデータが読み取られる。さらに、ピニオン14を180°回転させた位置にある歯溝において、上記と同様の計測が実行され、測定子140の進出量が極小となるデータが読み取られる。それら2つの進出量の極小値の平均値に基づいて、基体基準面aからピニオン14の設定噛合基準位置(図において「第1設定噛合基準位置」と呼ぶ)までの距離である第1歯車距離L2が求められるのである。

【0053】

以上のような構造から、中間組立体計測装置100では、変位センサ142が進出量測定器とされ、それを保持するセンサ保持機構144が測定器保持機構とされ、ピニオン回転装置114が、第1歯車体を回転させる歯車体回転装置として機能するものとなっている。また、制御装置106は、変位センサ142によって検出された測定子140の進出量のピニオン14の回転に伴う変化における極小値を認識するとともに、その認識された極小値に基づいて第1歯車距離を認定する第1歯車距離認定装置として機能するものとなっている。それら進出量測定器,測定器保持機構,歯車体回転装置,第1歯車距離認定装置等を含んで、第1歯車距離を測定するための第1歯車位置測定装置が構成されているのである。なお、本実施例の歯車体組付方法は、上記第1歯車位置測定装置を利用したものであることから、第1歯車距離測定工程において、測定子の進出量の極小値に基づいて第1歯車距離を測定する測定子進出量極小値依拠測定工程が実行されるものとなる。本実施例の歯車組付方法によれば、極小値という1つの測定値に基づいて測定を行うことができ、第1歯車距離を、簡便かつ迅速に測定することが可能となる。

【0054】

<デフAssy計測装置による測定作業>

デフAssy計測装置102による測定は、図6に示すように、2つのサイドベアリング56,58が取り付けられたデフAssy16を、詳しくは、蓋側サイドベアリング58のアウタレースを下部保持具206に保持させた後に開始される。まず、上部装置200が、上部装置上下シリンダ装置202によって下方に移動させられ、上部保持具210によって、本体側サイドベアリング56のアウタレースが固定保持させられることで、デフAssy16が保持させられる。上部装置200には、上部装置上下シリンダ装置202によって、さらに、下方への荷重が負荷され、デフAssy16には、それがキャリア12に実際に組み付けられた状態における予荷重と同様の予荷重が負荷される。また、その状態において、電動モータ250を回転させて、リングギヤ42、つまり、デフAssy16を回転させることで、それの回転軸線の傾きが除去され、図9に示す状態となる。

【0055】

次いで、デフAssy計測ユニット220が、ユニット上下シリンダ装置244によって、上部保持具210に対して下方移動端まで下降させられて、図10に示す状態となる。その状態においては、デフAssy計測ユニット220は、上部保持具210に係止されており、デフAssy計測ユニット220の有する3つのセンサ230,232,234は、上部保持具210の保持部242の端面を基準とした距離を計測するものとされている。つまり、第2歯車体基準面としての本体側サイドベアリング56の端面(以下、「第2歯車体基準面a」と呼ぶ場合がある)からの距離を検出するものとなっている。図10に示す状態においては、位置センサ232,234は、下部保持具206の被測定部材236に当接させられており、位置センサ232,234による計測が行われて、検出されたデータが制御装置106に送られる。なお、被測定部材236は、下部保持具206の蓋側サイドベアリング58を保持する部分の端面、つまり、第2歯車体基準面としての蓋側サイドベアリング58の端面(以下、「第2歯車体基準面b」という場合がある)を計測するための基準であり、位置センサ232,234の検出データの平均値に基づいて、上記2つの第2歯車体基準面a,bの面間距離L3が求められる。

【0056】

また、図9に示す状態から、ユニット上下シリンダ装置244によってデフAssy計測ユニット220を下降させる場合には、デフAssy16が、リングギヤ回転装置208によってゆっくりと回転させられている。デフAssy計測ユニット220の下降によって、測定具224がリングギヤ42に載せられて、ホルダ226のみが下降させられることになる。リングギヤ42に載せられた測定具224は、デフAssy16が回転させられているため、5つの測定子222が、互いに異なるリングギヤ42の歯溝にその歯溝の両側面に接触する状態で嵌め入れられることとなる。さらに、リングギヤ42と測定具224とは、測定具224の自重によって互いに付勢し合う状態となっているため、測定具224は、測定子222が歯溝にガイドされて、測定具224の中心軸線とデフAssy16の回転軸線との自動調芯が行われることになるのである。

【0057】

図10に示すデフAssy計測ユニット220のホルダ226が下方移動端まで下降させられた状態において、変位センサ230の先端部が、測定具224の上面に当接させられ、変位センサ130による計測が行われる。変位センサ130は、デフAssy16の回転が1周を超える間、連続的にデータを検出するようにされている。制御装置106は、そのデータの中から最大値と最小値とを読み取り、それらの平均値が、第2歯車体基準面aと、測定基準面としての測定具224の上面との離間距離とされる。その求められた離間距離に基づいて、第2歯車体基準面aからリングギヤ42の設定噛合基準位置(図において「第2設定噛合基準位置」と呼ぶ)までの距離である第2歯車距離L4が求められるのである。

【0058】

以上のような構造から、5つの測定子222を有する測定具224を備えたデフAssy計測装置102では、デフAssy計測ユニット220のホルダ226と、測定具224がホルダ226に収容される構造とを含んで測定具傘状歯車当接装置が構成され、変位センサ130が、測定具224の離間距離を測定する離間距離測定器として機能するものとなっている。また、制御装置106は、上記離間距離測定器によって測定された離間距離に基づいて第2歯車距離を認定する第2歯車距離認定装置として機能するものとなっている。それら測定具224,測定具傘状歯車当接装置,第2車距離認定装置等を含んで、第2歯車距離を測定するための第2歯車位置測定装置が構成されているのである。さらに、本第2歯車位置測定装置は、第2歯車体であるデフAssy16を回転軸線回りに回転させる歯車体回転装置として機能するリングギヤ回転装置208を含んで構成されており、デフAssy16の回転状態において連続的に測定された離間距離の複数の値に基づいて、第2歯車距離を認定するようにされている。なお、本実施例の歯車体組付方法は、上記のような第2歯車位置測定装置を利用したものであることから、第2歯車距離測定工程において、複数の測定子を有する測定具を用いるとともに、第2歯車体を回転させつつ測定された複数の離間距離の測定値に基づいて第2歯車距離を測定する複数測定子利用測定工程が実行されるものとなる。本実施例の歯車組付方法によれば、第2の傘状歯車の歯に歯形成誤差等が存在する場合であっても、その誤差を吸収して正確な第2歯車距離の測定が可能であり、また、測定具の中心軸線と第2歯車体との自動調芯の実現や第2歯車体を回転させつつ測定された複数の測定値に基づいて第2歯車距離を測定するため、精度の高い測定が可能となる。

【0059】

<キャリア蓋計測装置による測定作業>

キャリア蓋計測装置104による測定は、キャリア蓋22を下部保持具284に保持させた後に開始される。上部保持具282が、上下シリンダ装置280によって下方に移動させられ、上部保持具282の下面が、基体基準面としての、キャリア蓋22のキャリア本体20との合わせ面(以下、「基体基準面c」と呼ぶ場合がある)に押し付けられる。その状態が図7に示す状態であり、その状態において、上部保持具282に固定された位置センサ286,288が、もう1つの基体基準面としての蓋側ベアリング嵌合部54の端面(以下、「基体基準面d」と呼ぶ場合がある)に当接させられており、位置センサ286,288による計測が行われる。それら位置センサ286,288によって検出されたデータは制御装置106に送られ、それら検出データの平均値が、上記2つの基体基準面c,dの面間距離L5とされる。ちなみに、終減速装置10が、組み付けられた状態において、基体基準面aと基体基準面cとが合わされた状態となっている(図1参照)。

【0060】

<適正組付位置決定工程>

制御装置106において、上述した第1歯車距離測定工程および第2歯車距離測定工程を含む測定作業において求められたL1〜L5に基づいて、本体側ベアリング嵌合部52と本体側サイドベアリング56との適正離間距離Sb、および、蓋側ベアリング嵌合部54と蓋側サイドベアリング58との適正離間距離Spが、次の式により求められる。そして、それら適正離間距離Sb,Spの各々が、シム60,62の各々の厚みであり、デフAssy16のキャリア12に対する回転軸線方向における適正組付位置が決定されるのである。なお、次式において、αは、測定した噛合位置と適正量のバックラッシが存在する状態での噛合位置との離間距離から求まる値であり、測定子の大きさや歯溝の幅等によって異なる値のものである。

Sb=(L1−L2)−L4−α ・・・(1)

Sp=(L1+L5)−L3−Sb ・・・(2)

【図面の簡単な説明】

【0061】

【図1】実施例の作業対象物で終減速装置を示す断面図である。

【図2】図1に示す終減速装置の断面における分解図である。

【図3】実施例の歯車距離測定装置を備える適性組付位置決定システムの概略図である。

【図4】図3における中間組立体計測装置の要部を示す図である。

【図5】図4におけるピニオン計測具を拡大して示す図(図4におけるA−A断面)である。

【図6】図3におけるデフAssy計測装置の要部を示す図であり、制御作動を開始する前の状態を示す図である。

【図7】図3におけるキャリア蓋計測装置の要部を示す図である。

【図8】図5におけるピニオン計測具による計測時において、測定子とドライブピニオンとの位置関係を示す図である。

【図9】図3におけるデフAssy計測装置の要部を示す図であり、デファレンシャルアッセンブリが保持されるまで動作させられた状態を示す図である。

【図10】図3におけるデフAssy計測装置の要部を示す図であり、測定作業が行われている状態を示す図である。

【符号の説明】

【0062】

10:終減速装置 12:デファレンシャルキャリア(基体) 14:ドライブピニオン(第1歯車体) 16:ディファレンシャルアッセンブリ(第2歯車体) 20:キャリア本体 22:キャリア蓋 28:ギヤ部(第1の傘状歯車) 42:リングギヤ(第2の傘状歯車) 52:本体側ベアリング嵌合部 54:蓋側ベアリング嵌合部 56:本体側サイドベアリング 58:蓋側サイドベアリング 60:シム 62:シム 70:中間組立体 100:中間組立体計測装置 102:デフAssy計測装置 104:キャリア蓋計測装置 106:制御装置(第1歯車距離距離認定装置,第2歯車距離認定装置) 114:ピニオン回転装置(歯車体回転装置) 130:位置センサ 132:位置センサ 140:測定子 142:変位センサ(進出量測定器) 144:センサ保持機構(測定器保持機構) 208:リングギヤ回転装置(歯車体回転装置) 222:測定子(5つ) 224:測定具 230:変位センサ 232:位置センサ 234:位置センサ 286:位置センサ 288:位置センサ

【技術分野】

【0001】

本発明は、それぞれが傘状歯車を有する2つの歯車体をそれらの傘状歯車が互いに噛合する状態で組み付ける方法に関し、また、その組付作業において必要とされるそれぞれの傘状歯車の位置を測定するための装置に関する。

【背景技術】

【0002】

(a)第1の傘状歯車を有する第1歯車体と、(b)第2の傘状歯車を有する第2歯車体と、(c)それら2つの歯車体を、それらの回転軸線が直角に交差する状態で、かつ、各々の傘状歯車が互いに噛合する状態で回転可能に保持する基体とを含んで構成される歯車組付体においては、例えば、第2歯車体を、第1歯車体が既に回転可能に組み付けられた基体に組み付けるといった組付作業が行われる。その組付作業では、バックラッシの適正量等を考慮した2つの傘状歯車の適切な噛合状態を実現するために、第2歯車体の回転軸線方向における第2歯車体の基体に対する組付位置を適切化することが要求される。そこでその要求を満たすため、(i)基体に設けられた基準面(第2歯車体が組み付けられた状態においてそれの回転軸線となる組付軸線に直角に設定された基準面)である基体基準面からの、第2の傘状歯車との噛合いの基準として第1の傘状歯車に設定された設定噛合基準位置までの距離である第1歯車距離を測定し、(ii)第2歯車体に設けられた基準面(第2歯車体の回転軸線に直角に設定された基準面)である第2歯車体基準面からの、第1の傘状歯車との噛合いの基準として第2の傘状歯車に設定された設定噛合基準位置までの距離である第2歯車距離を測定し、(iii)それら測定された第1歯車距離および第2歯車距離に基づいて、基体基準面と第2歯車体基準面との適正離間距離を算出し、その適正離間距離に基づいて、回転軸線方向における第2歯車体の基体に対する適正組付位置を決定するといったことが行われる。

【0003】

従来における上記組付作業の具体例として、例えば、下記特許文献に記載された組付作業を挙げることができる。まず、その組付作業の対象物を説明すれば、その対象物は、当該特許文献の図3に示すように、車両に搭載される終減速装置であり、その終減速装置は、基体としてのデファレンシャルキャリア(以下、単に「キャリア」という場合がある)と、キャリアに回転可能に保持された第1歯車体としてのドライブピニオン(以下、「ピニオン」と略す場合がある)と、キャリアに回転可能に保持された第2歯車体としてのデファレンシャルアッセンブリ(以下、「デフAssy」と略す場合がある)とを含んで構成されている。さらに詳しく言えば、キャリアは、キャリア本体と、それと結合されるキャリア蓋体とを含んで構成されており、また、デフAssyは、差動装置と、それに取り付けられて減速大歯車として機能するリングギヤとを含んで構成され、その差動装置は、差動機構と、それを内蔵するとともにリングギヤが外周に固定されるデファレンシャルケース(以下、「デフケース」と略す場合がある)と、それぞれが差動機構に連結されるとともに同軸的かつデフケースから互いに背向する向きに突出して左右駆動輪の各々に連結される1対の出力軸とを含んで構成され、それぞれがそれら1対の出力軸の各々に外嵌させられた1対のサイドベアリング(アンギュラ円すいころ軸受である)を介してキャリアに支持されることによって、キャリアに回転可能とされる。ピニオンは、キャリア本体に軸受を介して回転可能に組み付けられ、デフAssyは、1対のサイドベアリングの各々がキャリア本体とキャリア蓋体との各々に設けられたベアリング嵌合部に嵌め入れられるように組み付けられることで、キャリアに組み付けられる。組み付けられた状態において、ピニオンの回転軸線とデフAssyの回転軸線(1対の出力軸の回転軸線)とが直角に立体交差する状態となり、ピニオンのギヤ部(減速小歯車として機能する)とリングギヤとが噛合する状態となる。なお、それらピニオンのギヤ部とリングギヤとは、傘状歯車の一種であるハイポイドギヤとされている。

【0004】

上記終減速装置を対象物とする組付作業は、ピニオンが既にキャリア本体に組み付けらたキャリアに対して、デフAssyを組み付ける作業であり、この作業においては、リングギヤとピニオンのギヤ部との噛合を適切な状態とするために、キャリアに対するデフAssyの回転軸線方向の組付位置を適正なものとする必要がある。そのため、その組付位置を決定すべく、キャリア本体およびキャリア蓋体の各々のベアリング嵌合部の端面と、デフAssyの1対のサイドベアリングの各々の端面との間に、それぞれ、適切な厚さの環状のシムを介在させるようにしている。

【0005】

上記シムの適切な厚さを決定するため、上記組付作業では、当該特許文献の図1に記載されている以下の2つの測定作業を行っている。その2つの測定作業のうちの1つは、キャリアにおいて、キャリア本体とキャリア蓋体との合わせ面,キャリア本体とキャリア蓋体との各々のベアリング嵌合部の端面の3つの面を、前述の基体基準面として設定し、それら3つの基準面の相互の面間距離を特定した上で、上記合わせ面あるいはキャリア本体のベアリング嵌合部の端面と、ピニオンのギヤ部に設定された前述の設定噛合基準位置との距離を、前述の第1歯車距離として測定する作業である。また、2つの測定のうちのもう1つは、デフAssyにおいて、上記2つのサイドベアリングの各々の端面を第2歯車体基準面として設定し、それら2つの基準面の面間距離を特定した上で、いずれかのサイドベアリングの端面と、リングギヤに設定された前述の設定噛合基準位置との距離を、前述の第2歯車距離として測定する作業である。そして、それらの測定作業によって得られた第1歯車距離および第2歯車距離に基づいて、キャリア本体のベアリング嵌合部の端面と1対のサイドベアリングの一方の端面との距離、および、キャリア蓋体のベアリング嵌合部の端面と1対のサイドベアリングの他方の端面についての適正離間距離を算出し、その算出結果に基づいて、上記シムの厚さを決定している。

【特許文献1】特開平6−66351号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

下記特許文献に記載された組付作業における上記第1歯車距離の測定は、第1の傘状歯車であるピニオンのギヤ部の1つの歯溝に、所定の位置に固定されたタッチセンサの測定子の先端部(歯溝の幅よりも小さな幅を有している)を挿し入れ、ピニオンを回転させて測定子の先端部を歯溝の一方の側面に当接させ、その状態におけるピニオンの回転角度を検出し、続いて、反対方向にピニオンを回転させて歯溝の他方の側面に当接させ、その状態におけるピニオンの回転角度を検出した後、それら2つの回転角度の角度差を求め、その角度差に基づいて、歯溝の形状に依拠して定められている計算式に従って第1歯車距離を算出することによって行われている。この測定方法は、2つの検出データに基づく演算により第1歯車距離が求められるため、煩雑であるという欠点を有する。また、歯の形成誤差に鑑み、当該特許文献に記載されているように、複数の歯溝について測定を行って(当該文献では、すべての歯溝について測定されている)、それら複数の歯溝ごとに上記第1歯車距離の算出を行う場合には、上記測定方法は、作業に要する時間が膨大なものとなるという欠点を有することになる。

【0007】

また、下記特許文献に記載された組付作業では、上記第2歯車距離の測定は、第2の傘状歯車であるリングギヤの1つの歯溝に、所定の位置に固定された変位センサの測定子を挿し入れて行われる。その測定方法では、1つの歯溝についての測定結果をもってして第2歯車距離としているため、歯の周方向におけるうねり等が原因する場合等において、その方法は、測定精度が悪いという欠点を有する。そのことに配慮して、複数の歯溝について測定を実行しようとする場合には、歯溝ごとにデフAssyのセッティングを都度行わなければならず、そのような測定作業を実行すれば、その作業に要する時間が膨大なものとなってしまう。このことも、その測定方法が有する欠点である。

【0008】

上述したいくつかの欠点は、下記特許文献に記載の組付作業が有する欠点であるが、その組付作業を始めとする前述の歯車組付体に関する従来の組付作業は、それらの欠点に類する種々の欠点を有しており、それら種々の欠点のうちのいずれかをなくすことにより、従来の組付作業の実用性を向上させることが可能であると考えられる。本発明は、そのような実情に鑑みてなされたものであり、実用性が向上させられた歯車体組付方法を提供することを課題とし、また、その歯車体組付方法において利用することができる歯車位置測定装置を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明の歯車体組付方法は、前述した(i)第1歯車距離測定と、(ii)第2歯車距離測定と、(iii)適正組付位置決定とを行う組付方法において、(A)測定子の進出量の極小値に基づいて第1歯車距離を測定する測定子進出量極小値依拠測定と、(B)複数の測定子を有する測定具を用いて第2歯車距離を測定する複数測定子利用測定との少なくとも一方を、その少なくとも一方が実行可能な(i)第1歯車距離測定と(ii)第2歯車距離測定との少なくとも一方において行うことを特徴とする。

【0010】

詳しく言えば、(A)測定子進出量極小値依拠測定は、進退可能とされかつ進出方向に付勢されるとともに第1歯車体の回転軸線に直角な方向に移動可能な測定子を第1の傘状歯車の1つの歯溝に嵌め入れた状態において、第1歯車体の回転に伴って変化する測定子の進出量の極小値を測定するようにして行われる。また、(B)複数測定子利用測定は、先端部が測定基準面から一定距離離間する3以上の測定子を有する測定具と、第2の傘状歯車とを、互いが付勢し合う状態で回転軸線方向に当接させ、それら測定子の先端部を第2の傘状歯車の歯溝に嵌め入れた状態で、測定具の測定基準面と第2歯車体基準面との離間距離を測定するようにして行われる。

【0011】

また、本発明の第1の歯車位置測定装置は、上記(A)測定子進出量極小値依拠測定を実行するための装置であり、(A-1)進退可能とされかつ進出方向に付勢された測定子を有してその測定子の進出量を測定する進出量測定器と、(A-2)その進出量測定器をその測定子の先端部を、第1の傘状歯車の1つの歯溝に嵌め入れた状態で、かつ、第1歯車体の回転軸線に直角な方向に移動可能な状態で保持する測定器保持機構と、(A-3)第1歯車体を回転させる歯車体回転装置と、(A-4)進出量測定器によって測定された測定子の進出量の第1歯車体の回転に伴う変化における極小値に基づいて第1歯車距離を認定する第1歯車距離認定装置を備えたことを特徴とする。

【0012】

また、本発明の第2の歯車位置測定装置は、上記(B)複数測定子利用測定を実行するための装置であり、(B-1)それぞれの先端部が測定基準面から一定距離離間するとともに第2の傘状歯車の互いに異なる歯溝に嵌め入れられる3つ以上の測定子を有する測定具と、(B-2)その測定具を位置変動を許容する状態で保持するとともに、測定具と第2の傘状歯車とを互いに付勢し合う状態で回転軸線方向に当接させる測定具傘状歯車当接装置と、(B-3)測定基準面と第2歯車体基準面との離間距離を測定する離間距離測定器と、(B-4)測定された離間距離に基づいて第2歯車距離を認定する第2歯車距離認定装置とを備えたことを特徴とする。

【発明の効果】

【0013】

上記(A)測定子進出量極小値依拠測定では、測定子の進出量の極小値に基づく第1歯車距離の測定が行われるため、その測定の方法によれば、1つの検出データによる測定が可能となり、測定作業が簡便かつ迅速なものとなる。また、上記(B)複数測定子利用測定では、複数の測定子を利用した第2歯車距離の測定が行われるため、その測定の方法によれば、良好な精度の測定を迅速に行えることになる。したがって、それら(A)測定子進出量極小値依拠測定の利点と(B)複数測定子利用測定の利点との少なくとも一方を享受できる本発明の歯車体組付方法は、実用的な組付方法となる。また、本発明の歯車位置測定装置によれば、測定子進出量極小値依拠測定と(B)複数測定子利用測定とのいずれかが実行可能となり、その装置を利用した歯車体組付方法は、実用的な組付方法となる。

【発明の態様】

【0014】

以下に、本願において特許請求が可能と認識されている発明(以下、「請求可能発明」という場合がある)の態様をいくつか例示し、それらについて説明する。各態様は請求項と同様に、項に区分し、各項に番号を付し、必要に応じて他の項の番号を引用する形式で記載する。これは、あくまでも請求可能発明の理解を容易にするためであり、それらの発明を構成する構成要素の組み合わせを、以下の各項に記載されたものに限定する趣旨ではない。つまり、請求可能発明は、各項に付随する記載,実施例の記載等を参酌して解釈されるべきであり、その解釈に従う限りにおいて、各項の態様にさらに他の構成要素を付加した態様も、また、各項の態様から構成要素を削除した態様も、請求可能発明の一態様となり得るのである。

【0015】

なお、以下の各項において、(1)項は、請求可能発明である歯車体組付方法の前提となる態様を示した項であり、(1)項に(2)項の技術的特徴と(4)項の技術的特徴との少なくとも一方を付加したものが請求項1に相当し、(1)項に(2)項の技術的特徴を付加したものが請求項2に、(1)項に(4)項の技術的特徴を付加したものが請求項3に、(1)項に(2)項の技術的特徴と(4)項の技術的特徴との両者を付加したものが請求項4にそれぞれ相当する。また、(11)項が請求項5に、(21)項が請求項6に、それぞれ相当する。

【0016】

(1)第1の傘状歯車を有する第1歯車体が既に回転可能に組み付けられた基体に、前記第1の傘状歯車と噛合う第2の傘状歯車を有する第2歯車体を、それの回転軸線が前記第1歯車体の回転軸線と直角に交差する状態で組み付ける歯車体組付方法であって、

前記第2歯車体が組み付けられた状態においてそれの回転軸線となる組付軸線に直角に設定された基体基準面からの、前記第1の傘状歯車の前記第2の傘状歯車との噛合いの基準として設定された設定噛合基準位置までの距離である第1歯車距離を測定する第1歯車距離測定工程と、

前記第2歯車体の回転軸線に直角に設定された第2歯車体基準面からの、前記第2の傘状歯車の前記第1の傘状歯車との噛合いの基準として設定された設定噛合基準位置までの距離である第2歯車距離を測定する第2歯車距離測定工程と、

前記第1歯車距離測定工程および前記第2歯車距離測定工程において測定された前記第1歯車距離および前記第2歯車距離に基づいて前記基体基準面と前記第2歯車体基準面との適正離間距離を算出し、その適正離間距離に基づいて、前記第2歯車体の前記基体に対する回転軸線方向における適正組付位置を決定する適正組付位置決定工程と

を含んで構成された歯車体組付方法。

【0017】

本項の態様は、先に述べたように、請求可能発明の歯車体組付方法における前提をとなる態様である。本態様の歯車体組付方法は、対象となる製品が特に限定されるものではなく、簡単に言えば、傘状歯車をそれぞれに有する歯車体が噛み合うようにして配設される各種の製品に対して、広く適用可能である。「傘状歯車」は、傘形状をなす歯車を意味する概念であり、傘状歯車には、例えば、すく歯傘歯車,はす歯傘歯車,曲がり歯傘歯車,ハイポイドギヤ等が含まれる。また、「第1歯車体」,「第2歯車体」は、傘状歯車のみによって構成されるものであってもよく、また、それぞれの傘状歯車とそれを支持する軸体とを含んで構成され、それら傘状歯車と軸体とが、相対回転可能とされ、または、相対回転不能とされあるいは一体的に形成されたものであってもよい。また、第1歯車体と第2歯車体とは、それらの回転軸線が直角に交差するように配設されるが、この「直角に交差」とは、2つの回転軸線が一平面上に位置する場合のみを意味するものではなく、それら2つの回転軸線が立体的に交差する場合をも含むことを意味する。例えば、傘状歯車がハイポイドギヤである場合には、2つの歯車体の回転軸線は、ねじれ位置の関係にあって、立体的に交差することになる。さらに、歯車組付体の「基体」は、単一の部材によって構成されるものに限定されず、複数の部材から構成されるものであってもよい。その場合、本項の態様の組付方法は、第1歯車体が基体を構成する複数の部材のうちの一部に組み付けられたものに対して、第2歯車体を組み付ける方法であってもよい。また、第1歯車体が基体を構成する複数の部材のうちの一部に組み付けられたものに対して、第2歯車体と、基体を構成する他の部材とを組み付ける方法であってもよい。

【0018】

基体に設定された「基体基準面」,第2歯車体に設定された「第2歯車体基準面」は、それぞれが、1つずつ設定されてもよく、それらの一方あるいは両方が複数設けられてもよい。基体基準面と第2歯車体基準面との少なくとも一方が複数設けられる場合は、その少なくとも一方における複数の基準面の互いの位置関係、詳しく言えば、組付軸線あるいは第2歯車体の回転軸線の延びる方向における互いの離間距離が、既知あるいは測定によって把握可能であることを要する。また、複数設けられる場合においては、その複数設けられた基準面のうちのいずれかのものに対して、上記第1歯車距離,第2歯車距離が測定されればよい。さらに、基体基準面と第2歯車体基準面との適正離間距離を算出する場合においては、第2歯車体の上記適正組付位置が決定可能である限り、複数設けられた基準面のいずれかのものに対する適正離間距離を算出すればよい。したがって、基体基準面と第2歯車体基準面との少なくとも一方が複数設けられている場合には、基体基準面と第2歯車体基準面との適正離間距離が、複数算出されてもよいのである。また、基体基準面,第2歯車体基準面は、必ずしも、基体,第2歯車体のいずれかの表面に存在する実体的な面であることを要しない。つまり、実体を伴わない仮想的な面であってもよい。具体的に言えば、例えば、軸受等の何らかの介在物を介して、第2歯車体が基体に組み付けられる場合においては、その介在物が基体あるいは第2歯車体に対して適正な位置に位置させられた場合においてその介在物の表面を構成するいずれかの面をもってして、仮想的な基準面とすることが可能である。

【0019】

第1の傘状歯車および第2の傘状歯車のそれぞれの「設定噛合基準位置」は、それら2つの傘状歯車の適正な噛合状態、例えば、適正量のバックラッシが存在するような噛合状態において、両者の位置関係が規定された関係となる位置であればよく、具体的には、例えば、それら各々の傘状歯車の歯の表面,歯溝内の空間等における任意の箇所,位置に設定することが可能である。また、それぞれの設定噛合基準位置は、必ずしも一致することを要さず、例えば、組付軸線あるいは第2歯車体の回転軸線の延びる方向において、既定された距離だけ離間するような任意の位置とすることが可能である。

【0020】

上記「適正組付位置」に基づく第2歯車体の基体への組付けは、例えば、基体基準面と第2歯車体基準面との間に、それらの少なくとも一方が複数存在する場合においてはその複数の基準面のいずれかと他方の基準面との間に、「適正離間距離」に相当する厚さを有する介在物(例えば、ライナ,シム等)を介在させて行うことが可能である。このようにすれば、第2歯車体を適正組付位置において組み付けることが容易に行える。

【0021】

なお、上記第1歯車距離測定工程と第2歯車距離測定工程とを行う順番は特に限定されるものではなく、本項の態様は、いずれの工程を先に行うものであってもよい。また、歯車体は、回転軸線方向に予荷重(プレロード)をかけられた状態に組み付けられることも多く、そのような歯車組付体の組付を行う場合においては、第1歯車距離あるいは第2歯車距離の測定は、歯車体が実際に組み付けられた状態における予荷重と同様の予荷重を負荷しつつ行うことが望ましい。

【0022】

(2)前記第2歯車距離測定工程が、

それぞれの先端部が測定基準面に平行な一円周上に位置して前記第2の傘状歯車の互いに異なる歯溝にその歯溝の両側面に接触する状態で同時に嵌め入れられる3つ以上の測定子を有する測定具と、前記第2の傘状歯車とを、互いが付勢し合う状態でその第2の傘状歯車の回転軸線方向に当接させ、その状態における前記測定具の前記測定基準面と前記第2歯車体基準面との離間距離に基づいて、前記第2歯車距離を測定する複数測定子利用測定工程を含んで構成された(1)項に記載の歯車体組付方法。

【0023】

本項に記載の態様は、上記第2歯車距離測定の改良に関する態様である。端的に言えば、本項に記載の第2歯車距離測定では、複数の測定子を有する上記測定具を用い、それら複数測定子を第2の傘状歯車の複数の歯溝に嵌め入れた状態において第2歯車距離を測定する。したがって、第2の傘状歯車の歯に、周方向におけるうねり等の歯形成誤差等が存在する場合であっても、その誤差を吸収して正確な第2歯車距離の測定が可能となる。また、1つの測定子を用いる測定とは異なり、複数箇所に関する測定を、1回のセッティングで成し得ることから、正確な測定を迅速に行うことが可能である。さらに、第2の傘状歯車と測定子とが互いに付勢し合う状態で当接させられていることから、歯溝による測定子のガイド効果により、測定具が自動的に移動し、測定子が配置されている一円の中心が第2歯車体の回転軸線上に自動的に位置することとなる。つまり、本項に記載された第2歯車距離測定によれば、測定具の中心軸線と第2歯車体の自動調芯が実現されるため、精度の高い測定が、容易に実現されることになる。その意味において、測定具を、第2歯車体の回転軸線方向およびその回転軸線と交差する面内における位置変動を許容する状態で保持し、その状態において、測定具と第2の傘状歯車とを当接させることが望ましい。

【0024】

第2の傘状歯車の歯溝に嵌め入れられる測定子の先端部の形状は、特に限定されるものではないが、球形のものとすることが可能である。また、複数の測定子の先端部は、それらが位置する一円周上において、周方向に偏りなく配置されることが望ましい。さらに、測定子の先端部と第2の傘状歯車との相互の付勢状態、例えば、それらが作用,反作用等によって互いに押し合う状態は、弾性力等の何らかの力を加える装置によって実現されるものであってもよく、また、測定具あるいは第2歯車体に作用する重力によって実現されるものであってもよい。

【0025】

(3)前記複数測定子利用測定工程が、

前記第2の傘状歯車を回転させた状態で前記離間距離を連続的若しくは間欠的に測定し、前記第2の傘状歯車の設定回転角度範囲において測定された前記離間距離の複数の値に基づいて前記第2歯車距離を測定する工程である(2)項に記載の歯車体組付方法。

【0026】

本項に記載の態様は、平たく言えば、上記複数の測定子を利用した第2歯車距離の測定において、第2の傘状歯車を回転させつつ、言い換えれば、測定具を回転させつつ行う態様である。測定具の測定基準面と第2歯車体基準面と離間距離を測定する場合、1箇所の測定によれば、第2の傘状歯車が第2歯車体の回転軸線に対して傾いて設けられているときには、その傾きが測定誤差となる。本項の態様は、そのようなことを考慮した態様であり、第2の傘状歯車を回転させつつ測定した測定値に基づいて測定されるため、より精度の高い測定が可能となる。なお、複数の測定値に基づいて第2歯車距離を測定する場合の具体的態様は、特に限定されるのもではないが、例えば、複数の測定値の平均値、メジアン値等をもってして、第2歯車距離とすることが可能である。なお、複数の測定値のばらつき等により、第2の傘状歯車の異常な傾き、測定のためのセッティングの異常等を検出することも可能となる。

【0027】

(4)前記第1歯車距離測定工程が、

進退可能とされかつ進出方向に付勢された測定子を有する測定器を、それの前記測定子の進出方向が前記組付軸線の延びる方向となる姿勢で、その測定子の先端部を前記第1の傘状歯車の1つの歯溝にその歯溝の両側面に接触するように嵌め入れた状態で、かつ、前記基体基準面から既定距離離間させるとともに前記基体基準面に平行かつ前記第1歯車体の回転軸線に直角な方向に移動可能な状態で保持し、前記測定子の先端部を前記第1の傘状歯車の1つの歯溝にその歯溝の両側面に接触させるように嵌め入れ、その嵌め入れた状態において前記第1歯車体を回転させ、その回転に伴って変化する前記測定子の進出量の極小値に基づいて前記第1歯車距離を測定する測定子進出量極小値依拠測定工程を含む(1)項ないし(3)項のいずれかに記載の歯車体組付方法。

【0028】

本項に記載の態様は、上記第1歯車距離測定の改良に関する態様である。本項に記載の第1歯車距離測定では、端的に言えば、測定子の先端部を第1の傘状歯車の歯溝に嵌め入れた状態で第1の傘状歯車を回転させ、その歯溝が基体基準面に対して最も近づく状態あるいは最も離れた状態を認知し、その状態における測定値に基づいて第1歯車距離を測定する態様である。先に説明した従来の測定では、測定子の先端を歯溝の両側面の各々に順次当接させ、それぞれの側面への当接時の第1歯車体のそれぞれの回転角度値という2つの測定値に基づいて、所定の計算式に従って算出することにより第1歯車距離を測定していた。それに対して、本項の測定によれば、極少値という1つの測定値に基づいて測定を行うことができ、第1歯車距離を迅速に測定することが可能となる。さらに、複数の歯溝について測定を行う場合には、迅速性という本項の測定のメリットをより充分に享受できることとなる。また、従来の測定では、所定の計算式に従う算出処理を行なっている。この計算式は、歯溝の側面の形状が複雑に湾曲するものである場合には、測定精度の担保という観点からすれば、かなり複雑なものとなってしまう。その結果、その計算式の設定作業が相当の負担とならざるを得ない。それに対し、本項の測定によれば、複雑な計算を必要としないことから、正確な第1歯車距離を簡便に測定することが可能となる。

【0029】

(11)第1の傘状歯車を有する第1歯車体が既に回転可能に組み付けられた基体に、前記第1の傘状歯車と噛合う第2の傘状歯車を有する第2歯車体を、それの回転軸線が前記第1歯車体の回転軸線と直角に交差する状態で組み付ける作業に関連して、前記第2歯車体の回転軸線に直角に設定された第2歯車体基準面からの、前記第2の傘状歯車の前記第1の傘状歯車との噛合いの基準として設定された設定噛合基準位置までの距離である第2歯車距離を測定するための歯車位置測定装置であって、

測定基準面と、それぞれの先端部がその測定基準面に平行な一円周上に位置して前記第2の傘状歯車の互いに異なる歯溝にその歯溝の両側面に接触する状態で同時に嵌め入れられる3つ以上の測定子とを有する測定具と、

その測定具を前記第2歯車体の回転軸線方向およびその回転軸線と交差する面内における位置変動を許容する状態で保持するとともに、前記測定具と前記第2の傘状歯車とを、互いに付勢し合う状態でその第2の傘状歯車の回転軸線方向に当接させる測定具傘状歯車当接装置と、

前記測定具の前記測定基準面と前記第2歯車体基準面との離間距離を測定する離間距離測定器と、

その離間距離測定器によって測定された前記離間距離に基づいて、前記第2歯車距離を認定する第2歯車距離認定装置と

を含んで構成された歯車位置測定装置。

【0030】

(12)前記測定具傘状歯車当接装置が、前記測定具を、前記第2歯車体の回転軸線回りの回転を許容する状態で保持するものとされ、当該歯車位置測定装置が、前記第2の傘状歯車と前記測定具とが当接する状態において、前記第2歯車体をそれの回転軸線回りに回転させる歯車体回転装置を含んで構成され、かつ、前記離間距離測定器が、前記第2歯車体の回転状態において前記離間距離を連続的若しくは間欠的に測定可能なものとされ、

前記第2歯車距離認定装置が、前記第2の傘状歯車の設定回転角度範囲において測定された前記離間距離の複数の値に基づいて、前記第2歯車距離を認定するものである(11)項に記載の歯車位置測定装置。

【0031】

(21)第1の傘状歯車を有する第1歯車体が既に回転可能に組み付けられた基体に、前記第1の傘状歯車と噛合う第2の傘状歯車を有する第2歯車体を、それの回転軸線が前記第1歯車体の回転軸線と直角に交差する状態で組み付ける作業に関連して、前記第2歯車体が組み付けられた状態においてそれの回転軸線となる組付軸線に直角に設定された基体基準面からの、前記第1の傘状歯車の前記第2の傘状歯車との噛合いの基準として設定された設定噛合基準位置までの距離である第1歯車距離を測定するための歯車位置測定装置であって、

進退可能とされかつ進出方向に付勢された測定子を有して、その測定子の進出量を測定する進出量測定器と、

その進出量測定器を、それの前記測定子の進出方向が前記組付軸線の延びる方向となる姿勢で、その測定子の先端部を前記第1の傘状歯車の1つの歯溝にその歯溝の両側面に接触するように嵌め入れた状態で、かつ、前記基体基準面から既定距離離間させるとともに前記基体基準面に平行かつ前記第1歯車体の回転軸線に直角な方向に移動可能な状態で保持する測定器保持機構と、

前記第1歯車体を回転させる歯車体回転装置と、

前記進出量測定器によって測定された前記測定子の進出量の前記第1歯車体の回転に伴う変化における極小値を認識するとともに、その認識された極小値に基づいて前記第1歯車距離を認定する第1歯車距離認定装置と

を含んで構成された歯車位置測定装置。

【0032】

上記3つの態様の歯車位置測定装置は、先に説明した第1歯車距離あるいは第2歯車距離の測定を行うために好適な装置である。それらの装置に関する説明は、先の組付方法に関する態様において行った説明と重複するものであることから、ここにおいては省略するものとする。

【実施例】

【0033】

以下、本発明の実施例を、図を参照しつつ詳しく説明する。なお、本発明は、下記実施例の他、前記〔発明の態様〕の項に記載された態様を始めとして、当業者の知識に基づいて種々の変更、改良を施した種々の態様で実施することができる。

【0034】

<本実施例における作業対象物>

本発明の実施例の歯車体組付方法は、車両用の終減速装置の組立作業の一部を分担するものである。その終減速装置を、図1,図2に示す。図1は断面図であり、図2は、その断面における分解図である。歯車組付体である終減速装置10は、基体としてのデファレンシャルキャリア12(以下、「キャリア12」という場合がある)と、そのキャリア12に回転可能に組み付けられた2つの歯車体である第1歯車体としてのドライブピニオン14(以下、「ピニオン14」という場合がある)と第2歯車体としてのデファレンシャルアッセンブリ16(以下、「デフAssy16」という場合がある)とを含んで構成されており、それらピニオン14とデフAssy16とが組み付けられた状態において、それらの回転軸線が直角に交差するようにされている。

【0035】

キャリア12は、キャリア本体20と、そのキャリア本体20と結合されるキャリア蓋22とを含んで構成されており、キャリア本体20に設けられた組付穴24においてピニオン14が組み付けられる。ピニオン14は、軸部26と、軸部26の一端部に軸部26と一体的に設けられた第1の傘状歯車としてのギヤ部28とを含んで構成されており、軸部26のもう一方の端部側は、外周にスプラインが形成されたスプライン部30とされている。ピニオン14は、その軸部26が、キャリア本体20に、2つのアンギュラ円すいころ軸受32,34を介して保持されることで、ピニオン14が、キャリア12に、図における左右方向に延びる軸線回りに回転可能に組み付けられている。

【0036】

また、デフAssy16は、差動装置40と、第2の傘状歯車としてのリングギヤ42とを含んで構成され、その差動装置40は、差動小歯車と差動大歯車からなる差動機構(図示を省略する)と、その差動機構を内蔵するとともにリングギヤ42が外周に固定されるデファレンシャルケース46(以下、「デフケース46」という場合がある)とを含んで構成されている。そのデフケース46には、図における下方側,上方側の各々に、左右駆動輪への出力軸の一端部が内挿させられる出力軸内挿部48,50が同軸的に設けられている。一方、キャリア本体20とキャリア蓋22との各々には、ベアリング嵌合部52,54が設けられており、それらベアリング嵌合部52,54の各々において、デフケース46の出力軸内挿部48,50の各々が、アンギュラ円すいころ軸受であるサイドベアリング56,58を介して保持されることで、デフAssy16が、キャリア12に、図における上下方向に延びる組付軸線回りに回転可能に組み付けられている。なお、キャリア本体20のベアリング嵌合部52の上面とサイドベアリング56の下面との間、および、キャリア蓋22のベアリング嵌合部54の下面とサイドベアリング58の上面との間の各々には、環状のシム60,62が介在させられている。

【0037】

上述のようにピニオン14とデフAssy16とがキャリア12に組み付けられた状態においては、ピニオン14のギヤ部28とデフAssy16が有するリングギヤ42とが、互いに噛合する状態となっており、ピニオン14のギヤ部28が、終減速装置10における入力歯車としての減速小歯車として機能し,リングギヤ42が、減速大歯車として機能するものとなっている。また、ピニオン14とデフAssy16とが組み付けられた状態においては、ピニオン14の回転軸線とデフAssy16の回転軸線とが直角に交差する状態となっている。なお、それらピニオン14のギヤ部28とリングギヤ42とは、傘状歯車の一種であるハイポイドギヤとされており、それらの2つの回転軸線は、ねじれ位置の関係にあって、立体的に交差する状態となっている。

【0038】

なお、以後の説明において、ベアリング嵌合部52,54およびサイドベアリング56,58を呼び分ける場合には、「本体側ベアリング嵌合部52」,「蓋側ベアリング嵌合部54」、「本体側サイドベアリング56」,「蓋側サイドベアリング58」と呼ぶ場合がある。

【0039】

上記終減速装置10を対象物とする組立作業では、図2の分解図に示すように、ピニオン14が既にキャリア本体20に組み付けられた中間組立体70に対して、デフAssy16およびキャリア蓋22を組み付ける作業が行われる。この組付作業においては、ピニオン14のギヤ部28とデフAssy16のリングギヤ42とをバックラッシの適正量等を考慮した適切な噛合状態とするために、デフAssy16のキャリア12に対する回転軸線方向における組付位置を適正なものとする必要がある。上記終減速装置10においては、シム60,62を適切な厚さとすることで、デフAssy16のキャリア12に対する適正組付位置を決定するようにされている。

【0040】

<適正組付位置決定システムの構成>

上述した適正組付位置の決定は、本発明の実施例である歯車距離測定装置を備える適正組付位置決定システムによって行われる。図3に、その適正組付位置決定システムの概略図を示す。適正組付位置決定システムは、ピニオン14が組み付けられた中間組立体70の計測作業を行う中間組立体計測装置100と、デフAssy16の計測作業を行うデフAssy計測装置102と、キャリア蓋22の計測を行うキャリア蓋計測装置104と、それら計測装置の作動の制御を行う制御装置106とを含んで構成されている。また、その制御装置106は、コンピュータを主体とするもので、各計測装置100,102,104に設けられたセンサ(後に詳しく説明する)が接続されており、それらのセンサにより検出されたデータを入手し、それらのデータ等に基づいて適正組付位置を決定するようにされている。なお、それらのセンサは、先端部がセンサ本体に対して進退可能なものとされかつ進出方向に付勢されるものであり、その測定子の進出量に基づいてデータを検出するものである。

【0041】

図4に、中間組立体計測装置100の要部を示す。中間組立体計測装置100は、図示を省略する計測装置本体と、その計測装置本体の上方に固定されたユニット上下シリンダ装置110と、そのユニット上下シリンダ装置110によって上下に移動させられる計測ユニット112と、ピニオン14を回転軸線回りに回転させるピニオン回転装置114とを含んで構成されている。なお、図4は、断面がL字状のパレット116に支持された中間組立体70が、計測装置本体の計測作業位置において固定され、計測ユニット112が、ユニット上下シリンダ装置110によって、キャリア本体20のキャリア蓋22との合わせ面に当接するまで下降させられて、計測作業が行われる状態を示している。

【0042】

計測ユニット112は、ユニット上下シリンダ装置110のシリンダロッドの下端部に固定される基板120と、その基板120の下方にコラム(支柱)122によって支持されて下面が計測の基準面となる基準プレート124と、その基準プレート124に固定された2つの計測具であるキャリア計測具126およびピニオン計測具128とを含んで構成されている。キャリア計測具126は、2つの位置センサ130,132を有しており、それら位置センサ130,132が、基準プレート124から垂下固定されたセンサ支持部材134に固定支持されるものである。詳しく言えば、位置センサ130,132は、組付軸線を挟んで互いに対向させられる位置で、かつ、計測ユニット112が下方に移動させられた場合に、位置センサ130,132の先端部の各々が、本体側ベアリング嵌合部52の上面に当接する位置に固定支持されている。

【0043】

また、ピニオン計測具128について、それを図4の左方から眺めた図である図5(図4におけるA−A断面)をも参照して説明する。ピニオン計測具128は、測定子140を有する変位センサ142を主体とするものであり、ピニオン計測具128の構成要素であるセンサ保持機構144によって保持される。そのセンサ保持機構144は、基準プレート124の上面にピニオン14の回転軸線に直角に交差する方向(図5における左右方向)に延びるガイドレール146に沿って移動可能なスライダ148と、そのスライダ148に固定され変位センサ142を保持するホルダ150と、スライダ148に固定された筒状の部材であって変位センサ142を内部に挿通させるとともに組付軸線の延びる方向である上下方向への移動を許容するガイド筒152と、変位センサ142を上下方向に移動させることが可能なセンサ上下シリンダ装置154とを含んで構成されている。つまり、変位センサ142は、センサ保持機構144によって、測定子140の進出方向が前記組付軸線の延びる方向となる姿勢で、測定子140の先端部が基準プレート124の下面から下方側に既定距離離間させられるとともに、基準プレート124に平行かつピニオン14の回転軸線に直角な方向に移動可能な状態で保持されている。なお、変位センサ142の図5における左右方向の位置は、センサ保持機構144と基準プレート124との間に配設されたコイルスプリング156によって、変位センサ142の通常状態における位置に位置させられている。ちなみに、基準プレート124の下面には、歯溝検出センサ158が固定されており、その歯溝検出センサ158は、ピニオン14の歯溝を検出して、その旨の信号を送信するものとされている。

【0044】

ピニオン回転装置114は、計測装置本体に固定された進退シリンダ装置170と、その進退シリンダ装置170によって進退させられる電動モータ172とを含んで構成されている。電動モータ172は、それの主軸にピニオン14のスプライン部30と係合可能なスプラインソケット174が固定して取り付けられており、進退シリンダ装置170によって進出させられることで、ピニオン14のスプライン部30と係合してピニオン14を回転軸線回りに回転させることが可能とされている。

【0045】

図6に、デフAssy計測装置102の要部を示す。デフAssy計測装置102は、図示を省略する計測装置本体と、計測装置本体の上部に配設された上部装置200と、その上部装置200を上下に移動させる上部装置上下シリンダ装置202と、計測装置本体の下部に設けられた基板204と、その基板204に固定されてデフAssy16の下部を保持する下部保持具206と、リングギヤ42をデフAssy16の回転軸線回りに回転させるリングギヤ回転装置208とを含んで構成されている。また、上部装置200は、上部装置上下シリンダ装置202のシリンダロッドの下端部に固定されてデフAssy16の上部を保持する上部保持具210を備えている。その上部保持具210と上記の下部保持具206との各々は、サイドベアリングのアウタレースが嵌められるように形成された保持部212,214を有しており、本体側サイドベアリング56,蓋側サイドベアリング58の各々のアウタレースを固定保持するようにされている。つまり、それら2つの保持具206,210によって、デフAssy16は、サイドベアリング56,58を介してデフAssy計測装置102に保持されるのである。なお、図6は、デフAssy16を、下部保持具206にのみ保持させた状態であり、計測作業の開始前の状態を示している。

【0046】

上部装置200は、上記の上部保持具210の他に、デフAssy16の計測を行うデフAssy計測ユニット220を備えており、そのデフAssy計測ユニット220は、5つの測定子222を有してそれの先端部である下端部が一円周上に位置するように固定された円環状の測定具224と、その測定具224を内部に保持する概して円筒状のホルダ226とを含んで構成されている。ホルダ226には、それの下方に測定具224を収容する収容部228が設けられており、測定具224がその収容部228の下面に載せられた状態となっている。この収容部228は、それの軸線方向の大きさが測定具224の厚みより大きくされることで、測定具224のホルダ226に対する上方への移動を許容し、また、収容部228の内径が測定具224の外径より若干大きい形状とされることで、デフAssy16の回転軸線と交差する面内における測定具224の位置変動を許容するものとなっている。

【0047】

また、デフAssy計測ユニット220は、3つのセンサ230,232,234を備えている。そのうちの1つのセンサ230は、変位センサであり、それの先端部がホルダ226の収容部228の上方からその内部に臨み出る状態で固定支持されている。この変位センサ230は、測定具224の上面に当接するようにされており、測定具224のホルダ226に対する変位を検出するようにされている。その他の2つのセンサ232,234は、位置センサであり、ホルダ226の側面に軸線を挟んで互いに対向する位置に固定支持されている。これら位置センサ232,234の各々は、それらが固定支持されたデフAssy計測ユニット220が下方へ移動させられた場合に、それらの先端部が、下部保持具206に立設固定された2つの被測定部材236の各々の上端部に当接するようにされている。

【0048】

上部保持具210は、デフAssy16の回転軸線方向に延びる軸部240を有しており、上記デフAssy計測ユニット220は、ホルダ226において上部保持具210の軸部240に外嵌させられて、軸部240に沿って摺動可能とされている。また、上部保持具210とデフAssy計測ユニット220との間には、上部装置200の構成要素の1つであるユニット上下シリンダ装置244が配設されており、そのユニット上下シリンダ装置244によって、デフAssy計測ユニット220を上部保持具210に対して上下に移動させるようにされている。なお、ホルダ226の収容部228側の開口246は、上部保持具210の下方側の外形と略同じ形状をなし、その外形より僅かに大きくされている。したがって、デフAssy計測ユニット220は、ホルダ226がそれの開口246において上部保持具210の保持部212に係止されることで、下方への移動が制限されるのである。ちなみに、図6に示す計測作業前においては、デフAssy計測ユニット220は、上部保持具210に対する上方移動端に位置させられている。

【0049】

リングギヤ回転装置208は、基板204に固定された電動モータ250を主体として構成されるものであり、この電動モータ250の主軸には、プーリ252が固定して取り付けられている。一方、下部保持具206にも、プーリ254が、ベアリング256を介して回転可能に取り付けられており、そのプーリ254には、デフAssy16の一部、詳しくは、リングギヤ42をデフケース46に固定するボルトに係合可能な係合部材260が立設されている。それらプーリ252とプーリ254とには、ベルト258が巻き掛けられており、電動モータ250を回転させることによって、その回転駆動力がベルト258によって伝達され、下部保持具206のプーリ254に設けられた係合部材260がデフAssy16に係合させられて差動装置40ごとリングギヤ42が回転させられる。

【0050】

図7に、キャリア蓋計測装置104の要部を示す。キャリア蓋計測装置104は、図示を省略する計測装置本体と、その計測装置本体の上方に固定された上下シリンダ装置280と、その上下シリンダ装置280によって上下に移動させられる上部保持具282と、計測装置本体の下方に固定された下部保持具284とを含んで構成されている。上部保持具282には、2つの位置センサ286,288が、組付軸線を挟んで互いに対向させられる位置で、かつ、上部保持具282が下方に移動させられた場合に、位置センサ286,288の先端部の各々が、蓋側ベアリング嵌合部54に当接する位置に固定支持されている。なお、図7は、上部保持具282が、上下シリンダ装置280によって、キャリア蓋22のキャリア本体20との合わせ面に当接するまで下降させられ、キャリア蓋22が、上部保持具282と下部保持具284とによって挟持されて、計測作業が行われる状態を示している。

【0051】

<中間組立体計測装置による測定作業>

以下、各計測装置100,102,104を利用した測定作業について説明する。中間組立体計測装置100による測定は、パレット116に支持された中間組立体70が計測装置本体に固定された後に開始される。まず、電動モータ172が、進退シリンダ装置170によって前方に移動させられてピニオン14と連結されるとともに、計測ユニット112が、ユニット上下シリンダ装置110によって下方に移動させられる。その計測ユニット112は、基準プレート124が、図4に示すように、基体基準面としての、キャリア本体20のキャリア蓋22との合わせ面(以下、「基体基準面a」と呼ぶ場合がある)に押し付けられた状態となるまで移動させられる。その状態において、キャリヤ計測具126の位置センサ130,132が、もう1つの基体基準面としてのベアリング嵌合部52の上面(以下、「基体基準面b」という場合がある)に当接させられており、位置センサ130,132による計測が行われる。それら位置センサ130,132によって検出されたデータは制御装置106に送られ、それら検出データの平均値が、上記2つの基体基準面a,bの面間距離L1とされる。

【0052】

一方、上記の状態において、ピニオン計測具128の変位センサ142は、センサ上下シリンダ装置154によって上方移動端に位置させられており、測定子140が、ピニオン14のギヤ部28の上方に位置させられている。図8に、ピニオン計測具128による計測時における、測定子140とピニオン14との位置関係を示す。電動モータ172がピニオン14と連結させられた後、電動モータ172によってピニオン14が回転させられ、ピニオン14は、歯溝検出センサ158の検出結果に基づいて回転が止められて、測定子140が歯溝に入り易い位置に位置させられる。そして、上述した計測ユニット112の下方への移動が完了した後、変位センサ142が、センサ上下シリンダ装置154によって下方に移動させられて、測定子140がピニオン14の歯溝にその歯溝の両側面に接触するように嵌め入れられるとともに、進退可能な状態とされる(図8(a)参照)。次に、ピニオン14が図において反時計回りに回転させられ、測定子140の先端部が、確実に、歯溝の両側面に接触するように完全に嵌め入れられた状態とされる(図8(b)参照)。続いて、ピニオン14が図において先の回転とは逆方向(図において時計回り)に回転させられ、変位センサ142による計測が行われる(図8(c)参照)。このピニオン14の回転に伴って、変位センサ142を有するピニオン計測具128は、進出方向に付勢された測定子140が歯溝に嵌め入れられた状態のまま、ガイドレール146に沿って移動するのであり、その移動の際、測定子140は、図に示すように、進出量が変化することになるのである。そして、変位センサ142によって検出される進出量のデータの中から、制御装置106によって、進出量が極小となるデータが読み取られる。さらに、ピニオン14を180°回転させた位置にある歯溝において、上記と同様の計測が実行され、測定子140の進出量が極小となるデータが読み取られる。それら2つの進出量の極小値の平均値に基づいて、基体基準面aからピニオン14の設定噛合基準位置(図において「第1設定噛合基準位置」と呼ぶ)までの距離である第1歯車距離L2が求められるのである。

【0053】

以上のような構造から、中間組立体計測装置100では、変位センサ142が進出量測定器とされ、それを保持するセンサ保持機構144が測定器保持機構とされ、ピニオン回転装置114が、第1歯車体を回転させる歯車体回転装置として機能するものとなっている。また、制御装置106は、変位センサ142によって検出された測定子140の進出量のピニオン14の回転に伴う変化における極小値を認識するとともに、その認識された極小値に基づいて第1歯車距離を認定する第1歯車距離認定装置として機能するものとなっている。それら進出量測定器,測定器保持機構,歯車体回転装置,第1歯車距離認定装置等を含んで、第1歯車距離を測定するための第1歯車位置測定装置が構成されているのである。なお、本実施例の歯車体組付方法は、上記第1歯車位置測定装置を利用したものであることから、第1歯車距離測定工程において、測定子の進出量の極小値に基づいて第1歯車距離を測定する測定子進出量極小値依拠測定工程が実行されるものとなる。本実施例の歯車組付方法によれば、極小値という1つの測定値に基づいて測定を行うことができ、第1歯車距離を、簡便かつ迅速に測定することが可能となる。

【0054】

<デフAssy計測装置による測定作業>

デフAssy計測装置102による測定は、図6に示すように、2つのサイドベアリング56,58が取り付けられたデフAssy16を、詳しくは、蓋側サイドベアリング58のアウタレースを下部保持具206に保持させた後に開始される。まず、上部装置200が、上部装置上下シリンダ装置202によって下方に移動させられ、上部保持具210によって、本体側サイドベアリング56のアウタレースが固定保持させられることで、デフAssy16が保持させられる。上部装置200には、上部装置上下シリンダ装置202によって、さらに、下方への荷重が負荷され、デフAssy16には、それがキャリア12に実際に組み付けられた状態における予荷重と同様の予荷重が負荷される。また、その状態において、電動モータ250を回転させて、リングギヤ42、つまり、デフAssy16を回転させることで、それの回転軸線の傾きが除去され、図9に示す状態となる。

【0055】

次いで、デフAssy計測ユニット220が、ユニット上下シリンダ装置244によって、上部保持具210に対して下方移動端まで下降させられて、図10に示す状態となる。その状態においては、デフAssy計測ユニット220は、上部保持具210に係止されており、デフAssy計測ユニット220の有する3つのセンサ230,232,234は、上部保持具210の保持部242の端面を基準とした距離を計測するものとされている。つまり、第2歯車体基準面としての本体側サイドベアリング56の端面(以下、「第2歯車体基準面a」と呼ぶ場合がある)からの距離を検出するものとなっている。図10に示す状態においては、位置センサ232,234は、下部保持具206の被測定部材236に当接させられており、位置センサ232,234による計測が行われて、検出されたデータが制御装置106に送られる。なお、被測定部材236は、下部保持具206の蓋側サイドベアリング58を保持する部分の端面、つまり、第2歯車体基準面としての蓋側サイドベアリング58の端面(以下、「第2歯車体基準面b」という場合がある)を計測するための基準であり、位置センサ232,234の検出データの平均値に基づいて、上記2つの第2歯車体基準面a,bの面間距離L3が求められる。

【0056】

また、図9に示す状態から、ユニット上下シリンダ装置244によってデフAssy計測ユニット220を下降させる場合には、デフAssy16が、リングギヤ回転装置208によってゆっくりと回転させられている。デフAssy計測ユニット220の下降によって、測定具224がリングギヤ42に載せられて、ホルダ226のみが下降させられることになる。リングギヤ42に載せられた測定具224は、デフAssy16が回転させられているため、5つの測定子222が、互いに異なるリングギヤ42の歯溝にその歯溝の両側面に接触する状態で嵌め入れられることとなる。さらに、リングギヤ42と測定具224とは、測定具224の自重によって互いに付勢し合う状態となっているため、測定具224は、測定子222が歯溝にガイドされて、測定具224の中心軸線とデフAssy16の回転軸線との自動調芯が行われることになるのである。

【0057】

図10に示すデフAssy計測ユニット220のホルダ226が下方移動端まで下降させられた状態において、変位センサ230の先端部が、測定具224の上面に当接させられ、変位センサ130による計測が行われる。変位センサ130は、デフAssy16の回転が1周を超える間、連続的にデータを検出するようにされている。制御装置106は、そのデータの中から最大値と最小値とを読み取り、それらの平均値が、第2歯車体基準面aと、測定基準面としての測定具224の上面との離間距離とされる。その求められた離間距離に基づいて、第2歯車体基準面aからリングギヤ42の設定噛合基準位置(図において「第2設定噛合基準位置」と呼ぶ)までの距離である第2歯車距離L4が求められるのである。

【0058】

以上のような構造から、5つの測定子222を有する測定具224を備えたデフAssy計測装置102では、デフAssy計測ユニット220のホルダ226と、測定具224がホルダ226に収容される構造とを含んで測定具傘状歯車当接装置が構成され、変位センサ130が、測定具224の離間距離を測定する離間距離測定器として機能するものとなっている。また、制御装置106は、上記離間距離測定器によって測定された離間距離に基づいて第2歯車距離を認定する第2歯車距離認定装置として機能するものとなっている。それら測定具224,測定具傘状歯車当接装置,第2車距離認定装置等を含んで、第2歯車距離を測定するための第2歯車位置測定装置が構成されているのである。さらに、本第2歯車位置測定装置は、第2歯車体であるデフAssy16を回転軸線回りに回転させる歯車体回転装置として機能するリングギヤ回転装置208を含んで構成されており、デフAssy16の回転状態において連続的に測定された離間距離の複数の値に基づいて、第2歯車距離を認定するようにされている。なお、本実施例の歯車体組付方法は、上記のような第2歯車位置測定装置を利用したものであることから、第2歯車距離測定工程において、複数の測定子を有する測定具を用いるとともに、第2歯車体を回転させつつ測定された複数の離間距離の測定値に基づいて第2歯車距離を測定する複数測定子利用測定工程が実行されるものとなる。本実施例の歯車組付方法によれば、第2の傘状歯車の歯に歯形成誤差等が存在する場合であっても、その誤差を吸収して正確な第2歯車距離の測定が可能であり、また、測定具の中心軸線と第2歯車体との自動調芯の実現や第2歯車体を回転させつつ測定された複数の測定値に基づいて第2歯車距離を測定するため、精度の高い測定が可能となる。

【0059】

<キャリア蓋計測装置による測定作業>

キャリア蓋計測装置104による測定は、キャリア蓋22を下部保持具284に保持させた後に開始される。上部保持具282が、上下シリンダ装置280によって下方に移動させられ、上部保持具282の下面が、基体基準面としての、キャリア蓋22のキャリア本体20との合わせ面(以下、「基体基準面c」と呼ぶ場合がある)に押し付けられる。その状態が図7に示す状態であり、その状態において、上部保持具282に固定された位置センサ286,288が、もう1つの基体基準面としての蓋側ベアリング嵌合部54の端面(以下、「基体基準面d」と呼ぶ場合がある)に当接させられており、位置センサ286,288による計測が行われる。それら位置センサ286,288によって検出されたデータは制御装置106に送られ、それら検出データの平均値が、上記2つの基体基準面c,dの面間距離L5とされる。ちなみに、終減速装置10が、組み付けられた状態において、基体基準面aと基体基準面cとが合わされた状態となっている(図1参照)。

【0060】

<適正組付位置決定工程>

制御装置106において、上述した第1歯車距離測定工程および第2歯車距離測定工程を含む測定作業において求められたL1〜L5に基づいて、本体側ベアリング嵌合部52と本体側サイドベアリング56との適正離間距離Sb、および、蓋側ベアリング嵌合部54と蓋側サイドベアリング58との適正離間距離Spが、次の式により求められる。そして、それら適正離間距離Sb,Spの各々が、シム60,62の各々の厚みであり、デフAssy16のキャリア12に対する回転軸線方向における適正組付位置が決定されるのである。なお、次式において、αは、測定した噛合位置と適正量のバックラッシが存在する状態での噛合位置との離間距離から求まる値であり、測定子の大きさや歯溝の幅等によって異なる値のものである。

Sb=(L1−L2)−L4−α ・・・(1)

Sp=(L1+L5)−L3−Sb ・・・(2)

【図面の簡単な説明】

【0061】

【図1】実施例の作業対象物で終減速装置を示す断面図である。

【図2】図1に示す終減速装置の断面における分解図である。

【図3】実施例の歯車距離測定装置を備える適性組付位置決定システムの概略図である。

【図4】図3における中間組立体計測装置の要部を示す図である。

【図5】図4におけるピニオン計測具を拡大して示す図(図4におけるA−A断面)である。

【図6】図3におけるデフAssy計測装置の要部を示す図であり、制御作動を開始する前の状態を示す図である。

【図7】図3におけるキャリア蓋計測装置の要部を示す図である。

【図8】図5におけるピニオン計測具による計測時において、測定子とドライブピニオンとの位置関係を示す図である。

【図9】図3におけるデフAssy計測装置の要部を示す図であり、デファレンシャルアッセンブリが保持されるまで動作させられた状態を示す図である。

【図10】図3におけるデフAssy計測装置の要部を示す図であり、測定作業が行われている状態を示す図である。

【符号の説明】

【0062】

10:終減速装置 12:デファレンシャルキャリア(基体) 14:ドライブピニオン(第1歯車体) 16:ディファレンシャルアッセンブリ(第2歯車体) 20:キャリア本体 22:キャリア蓋 28:ギヤ部(第1の傘状歯車) 42:リングギヤ(第2の傘状歯車) 52:本体側ベアリング嵌合部 54:蓋側ベアリング嵌合部 56:本体側サイドベアリング 58:蓋側サイドベアリング 60:シム 62:シム 70:中間組立体 100:中間組立体計測装置 102:デフAssy計測装置 104:キャリア蓋計測装置 106:制御装置(第1歯車距離距離認定装置,第2歯車距離認定装置) 114:ピニオン回転装置(歯車体回転装置) 130:位置センサ 132:位置センサ 140:測定子 142:変位センサ(進出量測定器) 144:センサ保持機構(測定器保持機構) 208:リングギヤ回転装置(歯車体回転装置) 222:測定子(5つ) 224:測定具 230:変位センサ 232:位置センサ 234:位置センサ 286:位置センサ 288:位置センサ

【特許請求の範囲】

【請求項1】

第1の傘状歯車を有する第1歯車体が既に回転可能に組み付けられた基体に、前記第1の傘状歯車と噛合う第2の傘状歯車を有する第2歯車体を、それの回転軸線が前記第1歯車体の回転軸線と直角に交差する状態で組み付ける歯車体組付方法であって、

前記第2歯車体が組み付けられた状態においてそれの回転軸線となる組付軸線に直角に設定された基体基準面からの、前記第1の傘状歯車の前記第2の傘状歯車との噛合いの基準として設定された設定噛合基準位置までの距離である第1歯車距離を測定する第1歯車距離測定工程と、

前記第2歯車体の回転軸線に直角に設定された第2歯車体基準面からの、前記第2の傘状歯車の前記第1の傘状歯車との噛合いの基準として設定された設定噛合基準位置までの距離である第2歯車距離を測定する第2歯車距離測定工程と、

前記第1歯車距離測定工程および前記第2歯車距離測定工程において測定された前記第1歯車距離および前記第2歯車距離に基づいて前記基体基準面と前記第2歯車体基準面との適正離間距離を算出し、その適正離間距離に基づいて、前記第2歯車体の前記基体に対する回転軸線方向における適正組付位置を決定する適正組付位置決定工程と

を含んで構成され、

それぞれの先端部が測定基準面に平行な一円周上に位置して前記第2の傘状歯車の互いに異なる歯溝にその歯溝の両側面に接触する状態で同時に嵌め入れられる3つ以上の測定子を有する測定具と、前記第2の傘状歯車とを、互いが付勢し合う状態でその第2の傘状歯車の回転軸線方向に当接させ、その状態における前記測定具の前記測定基準面と前記第2歯車体基準面との離間距離に基づいて、前記第2歯車距離を測定する複数測定子利用測定工程と、

進退可能とされかつ進出方向に付勢された測定子を有する測定器を、それの前記測定子の進出方向が前記組付軸線の延びる方向となる姿勢で、その測定子の先端部を前記第1の傘状歯車の1つの歯溝にその歯溝の両側面に接触するように嵌め入れた状態で、かつ、前記基体基準面から既定距離離間させるとともに前記基体基準面に平行かつ前記第1歯車体の回転軸線に直角な方向に移動可能な状態で保持し、前記測定子の先端部を前記第1の傘状歯車の1つの歯溝にその歯溝の両側面に接触させるように嵌め入れ、その嵌め入れた状態において前記第1歯車体を回転させ、その回転に伴って変化する前記測定子の進出量の極小値に基づいて前記第1歯車距離を測定する測定子進出量極小値依拠測定工程と

の少なくとも一方が、その少なくとも一方を実行可能な前記第2歯車距離測定工程と前記第1歯車距離測定工程との少なくとも一方において実行されることを特徴とする歯車体組付方法。

【請求項2】

少なくとも、前記複数測定子利用測定工程が前記第2歯車距離測定工程において実行される請求項1に記載の歯車体組付方法。

【請求項3】

少なくとも、前記測定子進出量極小値依拠測定工程が前記第1歯車距離測定工程において実行される請求項1に記載の歯車体組付方法。

【請求項4】

前記複数測定子利用測定工程が前記第2歯車距離測定工程において実行され、かつ、前記測定子進出量極小値依拠測定工程が前記第1歯車距離測定工程において実行される請求項1に記載の歯車体組付方法。

【請求項5】

第1の傘状歯車を有する第1歯車体が既に回転可能に組み付けられた基体に、前記第1の傘状歯車と噛合う第2の傘状歯車を有する第2歯車体を、それの回転軸線が前記第1歯車体の回転軸線と直角に交差する状態で組み付ける作業に関連して、前記第2歯車体の回転軸線に直角に設定された第2歯車体基準面からの、前記第2の傘状歯車の前記第1の傘状歯車との噛合いの基準として設定された設定噛合基準位置までの距離である第2歯車距離を測定するための歯車位置測定装置であって、

測定基準面と、それぞれの先端部がその測定基準面に平行な一円周上に位置して前記第2の傘状歯車の互いに異なる歯溝にその歯溝の両側面に接触する状態で同時に嵌め入れられる3つ以上の測定子とを有する測定具と、

その測定具を前記第2歯車体の回転軸線方向およびその回転軸線と交差する面内における位置変動を許容する状態で保持するとともに、前記測定具と前記第2の傘状歯車とを、互いに付勢し合う状態でその第2の傘状歯車の回転軸線方向に当接させる測定具傘状歯車当接装置と、

前記測定具の前記測定基準面と前記第2歯車体基準面との離間距離を測定する離間距離測定器と、

その離間距離測定器によって測定された前記離間距離に基づいて、前記第2歯車距離を認定する第2歯車距離認定装置と

を含んで構成された歯車位置測定装置。

【請求項6】

第1の傘状歯車を有する第1歯車体が既に回転可能に組み付けられた基体に、前記第1の傘状歯車と噛合う第2の傘状歯車を有する第2歯車体を、それの回転軸線が前記第1歯車体の回転軸線と直角に交差する状態で組み付ける作業に関連して、前記第2歯車体が組み付けられた状態においてそれの回転軸線となる組付軸線に直角に設定された基体基準面からの、前記第1の傘状歯車の前記第2の傘状歯車との噛合いの基準として設定された設定噛合基準位置までの距離である第1歯車距離を測定するための歯車位置測定装置であって、

進退可能とされかつ進出方向に付勢された測定子を有して、その測定子の進出量を測定する進出量測定器と、

その進出量測定器を、それの前記測定子の進出方向が前記組付軸線の延びる方向となる姿勢で、その測定子の先端部を前記第1の傘状歯車の1つの歯溝にその歯溝の両側面に接触するように嵌め入れた状態で、かつ、前記基体基準面から既定距離離間させるとともに前記基体基準面に平行かつ前記第1歯車体の回転軸線に直角な方向に移動可能な状態で保持する測定器保持機構と、

前記第1歯車体を回転させる歯車体回転装置と、

前記進出量測定器によって測定された前記測定子の進出量の前記第1歯車体の回転に伴う変化における極小値を認識するとともに、その認識された極小値に基づいて前記第1歯車距離を認定する第1歯車距離認定装置と

を含んで構成された歯車位置測定装置。

【請求項1】

第1の傘状歯車を有する第1歯車体が既に回転可能に組み付けられた基体に、前記第1の傘状歯車と噛合う第2の傘状歯車を有する第2歯車体を、それの回転軸線が前記第1歯車体の回転軸線と直角に交差する状態で組み付ける歯車体組付方法であって、

前記第2歯車体が組み付けられた状態においてそれの回転軸線となる組付軸線に直角に設定された基体基準面からの、前記第1の傘状歯車の前記第2の傘状歯車との噛合いの基準として設定された設定噛合基準位置までの距離である第1歯車距離を測定する第1歯車距離測定工程と、

前記第2歯車体の回転軸線に直角に設定された第2歯車体基準面からの、前記第2の傘状歯車の前記第1の傘状歯車との噛合いの基準として設定された設定噛合基準位置までの距離である第2歯車距離を測定する第2歯車距離測定工程と、

前記第1歯車距離測定工程および前記第2歯車距離測定工程において測定された前記第1歯車距離および前記第2歯車距離に基づいて前記基体基準面と前記第2歯車体基準面との適正離間距離を算出し、その適正離間距離に基づいて、前記第2歯車体の前記基体に対する回転軸線方向における適正組付位置を決定する適正組付位置決定工程と

を含んで構成され、

それぞれの先端部が測定基準面に平行な一円周上に位置して前記第2の傘状歯車の互いに異なる歯溝にその歯溝の両側面に接触する状態で同時に嵌め入れられる3つ以上の測定子を有する測定具と、前記第2の傘状歯車とを、互いが付勢し合う状態でその第2の傘状歯車の回転軸線方向に当接させ、その状態における前記測定具の前記測定基準面と前記第2歯車体基準面との離間距離に基づいて、前記第2歯車距離を測定する複数測定子利用測定工程と、

進退可能とされかつ進出方向に付勢された測定子を有する測定器を、それの前記測定子の進出方向が前記組付軸線の延びる方向となる姿勢で、その測定子の先端部を前記第1の傘状歯車の1つの歯溝にその歯溝の両側面に接触するように嵌め入れた状態で、かつ、前記基体基準面から既定距離離間させるとともに前記基体基準面に平行かつ前記第1歯車体の回転軸線に直角な方向に移動可能な状態で保持し、前記測定子の先端部を前記第1の傘状歯車の1つの歯溝にその歯溝の両側面に接触させるように嵌め入れ、その嵌め入れた状態において前記第1歯車体を回転させ、その回転に伴って変化する前記測定子の進出量の極小値に基づいて前記第1歯車距離を測定する測定子進出量極小値依拠測定工程と

の少なくとも一方が、その少なくとも一方を実行可能な前記第2歯車距離測定工程と前記第1歯車距離測定工程との少なくとも一方において実行されることを特徴とする歯車体組付方法。

【請求項2】

少なくとも、前記複数測定子利用測定工程が前記第2歯車距離測定工程において実行される請求項1に記載の歯車体組付方法。

【請求項3】

少なくとも、前記測定子進出量極小値依拠測定工程が前記第1歯車距離測定工程において実行される請求項1に記載の歯車体組付方法。

【請求項4】

前記複数測定子利用測定工程が前記第2歯車距離測定工程において実行され、かつ、前記測定子進出量極小値依拠測定工程が前記第1歯車距離測定工程において実行される請求項1に記載の歯車体組付方法。

【請求項5】

第1の傘状歯車を有する第1歯車体が既に回転可能に組み付けられた基体に、前記第1の傘状歯車と噛合う第2の傘状歯車を有する第2歯車体を、それの回転軸線が前記第1歯車体の回転軸線と直角に交差する状態で組み付ける作業に関連して、前記第2歯車体の回転軸線に直角に設定された第2歯車体基準面からの、前記第2の傘状歯車の前記第1の傘状歯車との噛合いの基準として設定された設定噛合基準位置までの距離である第2歯車距離を測定するための歯車位置測定装置であって、

測定基準面と、それぞれの先端部がその測定基準面に平行な一円周上に位置して前記第2の傘状歯車の互いに異なる歯溝にその歯溝の両側面に接触する状態で同時に嵌め入れられる3つ以上の測定子とを有する測定具と、

その測定具を前記第2歯車体の回転軸線方向およびその回転軸線と交差する面内における位置変動を許容する状態で保持するとともに、前記測定具と前記第2の傘状歯車とを、互いに付勢し合う状態でその第2の傘状歯車の回転軸線方向に当接させる測定具傘状歯車当接装置と、

前記測定具の前記測定基準面と前記第2歯車体基準面との離間距離を測定する離間距離測定器と、

その離間距離測定器によって測定された前記離間距離に基づいて、前記第2歯車距離を認定する第2歯車距離認定装置と

を含んで構成された歯車位置測定装置。

【請求項6】

第1の傘状歯車を有する第1歯車体が既に回転可能に組み付けられた基体に、前記第1の傘状歯車と噛合う第2の傘状歯車を有する第2歯車体を、それの回転軸線が前記第1歯車体の回転軸線と直角に交差する状態で組み付ける作業に関連して、前記第2歯車体が組み付けられた状態においてそれの回転軸線となる組付軸線に直角に設定された基体基準面からの、前記第1の傘状歯車の前記第2の傘状歯車との噛合いの基準として設定された設定噛合基準位置までの距離である第1歯車距離を測定するための歯車位置測定装置であって、

進退可能とされかつ進出方向に付勢された測定子を有して、その測定子の進出量を測定する進出量測定器と、

その進出量測定器を、それの前記測定子の進出方向が前記組付軸線の延びる方向となる姿勢で、その測定子の先端部を前記第1の傘状歯車の1つの歯溝にその歯溝の両側面に接触するように嵌め入れた状態で、かつ、前記基体基準面から既定距離離間させるとともに前記基体基準面に平行かつ前記第1歯車体の回転軸線に直角な方向に移動可能な状態で保持する測定器保持機構と、

前記第1歯車体を回転させる歯車体回転装置と、

前記進出量測定器によって測定された前記測定子の進出量の前記第1歯車体の回転に伴う変化における極小値を認識するとともに、その認識された極小値に基づいて前記第1歯車距離を認定する第1歯車距離認定装置と

を含んで構成された歯車位置測定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−322471(P2006−322471A)

【公開日】平成18年11月30日(2006.11.30)

【国際特許分類】

【出願番号】特願2005−143535(P2005−143535)

【出願日】平成17年5月17日(2005.5.17)

【出願人】(591092615)豊精密工業株式会社 (6)

【Fターム(参考)】

【公開日】平成18年11月30日(2006.11.30)

【国際特許分類】

【出願日】平成17年5月17日(2005.5.17)

【出願人】(591092615)豊精密工業株式会社 (6)

【Fターム(参考)】

[ Back to top ]