歯車加工方法

【課題】被削歯車の歯面を成形するためのシェービングカッタを効率的に使用して、工具コストを可及的に抑制することができ、また、製品歯車の歯面精度を向上させることができる歯車加工方法を提供する。

【解決手段】この歯車加工方法は、素材から歯切りされた被削歯車14の歯面成形を行う歯車加工方法であって、先ず、シェービング基準外にある第1シェービングカッタ20aにより、被削歯車14の歯面28の粗仕上げ切削を行う第1シェービング工程を行う。次に、シェービング基準内にある第2シェービングカッタ20bにより、被削歯車14の歯面28の精密仕上げ切削を行う第2シェービング工程を行う。これにより、所定のシェービングカッタを第1シェービング工程と第2シェービング工程とに適切に使い分ける。

【解決手段】この歯車加工方法は、素材から歯切りされた被削歯車14の歯面成形を行う歯車加工方法であって、先ず、シェービング基準外にある第1シェービングカッタ20aにより、被削歯車14の歯面28の粗仕上げ切削を行う第1シェービング工程を行う。次に、シェービング基準内にある第2シェービングカッタ20bにより、被削歯車14の歯面28の精密仕上げ切削を行う第2シェービング工程を行う。これにより、所定のシェービングカッタを第1シェービング工程と第2シェービング工程とに適切に使い分ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シェービング工程により被削歯車の歯面を成形する歯車加工方法に関する。

【背景技術】

【0002】

近時の自動車は高出力でありながらも静粛性及び耐久性が要求されており、動力伝達(例えば変速機)に用いられる歯車には動力を確実に伝達すると共に騒音を発生しないように一層高精度な歯面が望まれている。

【0003】

このような高精度な歯車の加工としては、一般的にホブによる粗切削加工、面取り加工、シェービングカッタによる歯面の成形、熱処理による浸炭及び焼入れを行い、さらに精度を向上させるために歯車研削やギアホーニング加工を行う。このうち、シェービングカッタによるシェービング工程は、歯面を高精度に仕上げる工程である。

【0004】

特許文献1には、シェービング工程を2工程に分け、目標仕上げ歯面までの切削代を残して粗仕上げする第1シェービング工程と、粗仕上げされた歯面を目標仕上げ歯面までさらに切削する第2シェービング工程とを実施する加工方法が開示されている。これにより、得られる歯車の歯面精度を均一にすることができる、としている。

【0005】

また、特許文献2には、シェービングカッタの使用限界を簡単且つ正確に判定するため、シェービングカッタの切れ刃(セレーション)の端面に使用限界線を設けた構成が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平2−262913号公報

【特許文献2】特開平11−320254号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上記特許文献1の加工方法のように、第1及び第2シェービング工程を行う場合には、通常、2つのシェービングカッタが必要となる。そこで、特許文献1には、切削代の寸法のみが要求され且つ歯面精度の要求がない第1シェービング工程に、第2シェービング工程で所定の歯面精度を再現できなくなったシェービングカッタを用い、実質的なカッタライフを延ばすことが記載されている。

【0008】

ところが、当該従来技術では、単に第2シェービング工程に不適当となったシェービングカッタを第1シェービング工程に利用する点に着目しているにすぎず、換言すれば、加工工程の初期段階等では、第1及び第2シェービング工程のそれぞれに新品のシェービングカッタを使用する必要があり、工具コストの低減は限定的である。しかも、シェービングカッタは、新品に刃付けのための研削を施した上でシェービング工程に用いることが一般的である。このため、上記従来技術では、上記のように新品のシェービングカッタを各工程用にそれぞれ準備する必要があり、当該刃付け工程に所定の時間を要するため効率的でない。

【0009】

また、上記の刃付け研削を施したシェービングカッタであっても刃具寿命が安定しない不安定領域が一定期間存在することがあり、結果として、第2シェービング工程での歯面成形精度を安定させることができない場合があり、得られる製品歯車の歯面精度の低下や品質のばらつきを惹起する可能性もある。

【0010】

さらに、当該従来技術では、シェービングカッタの再使用の基準にはふれておらず、どのような状態のシェービングカッタが再使用可能であるのか不明である。

【0011】

本発明はこのような課題を考慮してなされたものであり、被削歯車の歯面を成形するためのシェービングカッタを効率的に使用して、工具コストを可及的に抑制することができ、また、製品歯車の歯面精度を向上させることができる歯車加工方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明に係る歯車加工方法は、以下の特徴を有する。

【0013】

第1の特徴:素材から歯切りされた被削歯車の歯面成形を行う歯車加工方法であって、シェービング基準外にある第1シェービングカッタにより、前記被削歯車の歯面の粗仕上げ切削を行う第1シェービング工程と、前記シェービング基準内にある第2シェービングカッタにより、前記被削歯車の歯面の精密仕上げ切削を行う第2シェービング工程とを有することを特徴とする。

【0014】

この方法によれば、例えば、同一のシェービングカッタを第1シェービングカッタ及び第2シェービングカッタとして前記シェービング基準に基づき適切に使い分ける。従って、シェービングカッタを効率的に使用して、工具コストを可及的に抑制することができる。また、前記シェービング基準に基づいて使い分けることにより、各シェービング工程に適した切れ刃状態のシェービングカッタを適切に使用することができ、生産効率や製品歯車の歯面精度を向上させることができる。

【0015】

第2の特徴:前記シェービング基準は、前記第1シェービングカッタ及び前記第2シェービングカッタの噛合い圧力角であってもよい。

【0016】

第3の特徴:前記第1シェービングカッタとして、未使用の状態から前記第1シェービング工程での使用を開始し、前記噛合い圧力角が所定範囲に至るまでのものを用いることにより、未使用のシェービングカッタに必要な刃付けのための研削工程を省略し又は極めて短時間で行うことができるため、工具の使用効率を向上させることができる。また、噛合い圧力角が前記所定範囲に至るまでのものを第1シェービングカッタとして用いることにより、一般にシェービングカッタに発生する工具寿命が安定しない不安定領域を、歯面成形の要求精度の低い第1シェービングカッタとして有効に利用することができ、これにより第2シェービング工程での歯面成形精度も向上させることができる。

【0017】

第4の特徴:前記噛合い圧力角が前記所定範囲に至った前記第1シェービングカッタを、前記第2シェービングカッタとして用いると、第2シェービング工程で高精度な歯面成形を行うことができる。

【0018】

第5の特徴:前記第1シェービングカッタとして、前記第2シェービング工程で使用されたことで、前記噛合い圧力角が所定範囲外となった前記第2シェービングカッタを用いると、第2シェービングカッタとしては不適用となったシェービングカッタを、第1シェービングカッタとして再利用することができ、当該シェービングカッタのトータルライフを長くすることができる。

【0019】

第6の特徴:前記シェービング基準は、前記第1シェービングカッタ及び前記第2シェービングカッタの歯面切削幅であってもよい。

【0020】

第7の特徴:前記シェービング基準は、前記第1シェービングカッタ及び前記第2シェービングカッタの再研磨回数であってもよい。

【0021】

第8の特徴:前記シェービング基準は、前記第1シェービングカッタ及び前記第2シェービングカッタでの前記被削歯車の加工数であってもよい。

【0022】

第9の特徴:前記第1シェービングカッタと前記第2シェービングカッタとが、それぞれ異なる工程で再研磨されると、各カッタに要求される歯面精度に応じた最適な歯面として再研磨できるため好ましい。

【0023】

第10の特徴:前記第1シェービングカッタの前記再研磨は、粗研削とスパークアウトの2工程を有し、前記第2シェービングカッタの前記再研磨は、前記粗研削と前記スパークアウトの2工程に加えて、さらに前記粗研削と前記スパークアウトとの間に少なくとも1工程の研削工程を有することにより、高精度な歯形形成が要求されない一方で切れ味が重視される第1シェービングカッタの歯面を適切な状態へと再研磨することができる。

【発明の効果】

【0024】

本発明によれば、被削歯車の歯面の粗仕上げ切削を行う第1シェービング工程と、その後の精密仕上げ切削を行う第2シェービング工程とに使用するシェービングカッタについて、例えば、同一のシェービングカッタを第1シェービングカッタ及び第2シェービングカッタとしてシェービング基準に基づき適切に使い分ける。従って、シェービングカッタを効率的に使用して、工具コストを可及的に抑制することができる。また、前記シェービング基準に基づいてシェービングカッタを使い分けることにより、各シェービング工程に適した切れ刃状態のシェービングカッタをそれぞれの工程に適切に適用することができ、生産効率や製品歯車の歯面精度を向上させることができる。

【図面の簡単な説明】

【0025】

【図1】本実施の形態に係る歯車加工方法で加工する被削歯車の一例を示す斜視図である。

【図2】シェービング加工部の一部省略斜視図である。

【図3】シェービングカッタの加工歯を示す一部省略斜視図である。

【図4】被削歯車とシェービングカッタをそれぞれ噛み合いピッチ円筒上で周面に沿って展開した模式図である。

【図5】面取り加工部の一部省略斜視図である。

【図6】被削歯車とフレージングカッタをそれぞれ周面に沿って展開した模式図である。

【図7】第1例に係る歯車加工装置の平面図である。

【図8】第2例に係る歯車加工装置の斜視図である。

【図9】第3例に係る歯車加工装置の平面図である。

【図10】本実施の形態に係る歯車加工方法を含む歯車加工工程の全体を説明するためのフローチャートである。

【図11】シェービング工程の手順を示すフローチャートである。

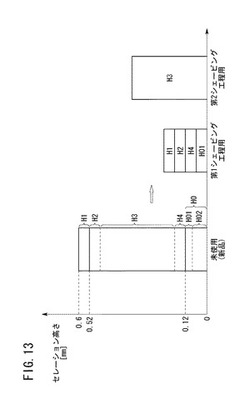

【図12】シェービングカッタのライフサイクルを説明するグラフである。

【図13】本実施の形態に係る歯車加工方法でのシェービングカッタの使用方法の説明図である。

【図14】図14Aは、外端面の中ほどが凸となったシェービングカッタの歯面形状の一例を示す説明図であり、図14Bは、外端面の中ほどが略直線となったシェービングカッタの歯面形状の一例を示す説明図であり、図14Cは、外端面の中ほどが凹となったシェービングカッタの歯面形状の一例を示す説明図である。

【図15】一般的な噛み合い条件について説明する説明図である。

【図16】図16Aは、第1シェービングカッタの再研磨工程の説明図であり、図16Bは、第2シェービングカッタの再研磨工程の説明図である。

【発明を実施するための形態】

【0026】

以下、本発明に係る歯車加工方法について実施の形態を挙げ、添付の図面を参照しながら詳細に説明する。

【0027】

本実施の形態に係る歯車加工方法は、ホブによる歯切り工程(粗歯切り工程)を終了した被削歯車に対して、少なくとも歯面のシェービング加工を2工程行って所定の歯車を製造する方法である。この歯車加工方法は、例えば、歯車加工装置10a(図7参照)、10b(図8参照)、10c(図9参照)を用いて行われる。

【0028】

歯車加工装置10a〜10cについて、先ず、被削歯車を第1シェービングカッタ(シェービングカッタ、プリシェービングカッタ)20aで加工する第1シェービング加工部13a、及び、第2シェービングカッタ(シェービングカッタ)20bで加工する第2シェービング加工部13bについて説明する。第1シェービングカッタ20aは粗仕上げの歯面切削用であり、第2シェービングカッタ20bは精密仕上げの歯面切削用である。なお、第1及び第2シェービング加工部13a、13bは、加工歯44(図3参照)の状態等が多少異なる以外は実質的に同様な構成を適用可能であるため、以下では、第1シェービング加工部13aを代表的に説明し、第2シェービング加工部13bの説明は適宜省略する。

【0029】

図1に示すように、被削歯車14は、例えば、はすば歯車であって、ホブにより素材から粗歯切りされた状態であり、第1及び第2シェービング加工部13a、13bで歯26の歯面28を切削することで所定の歯面精度に成形する。なお、本実施の形態に係る歯車加工方法で加工する被削歯車14は、はすば歯車に限られず、平歯車等であってもよい。被削歯車14は、例えば、車両用変速機の歯車である。第1及び第2シェービング加工部13a、13bを用いて当該歯車加工方法で加工した歯車は高精度であり、静粛性及び耐久性に優れ、車両用変速機に好適である。

【0030】

図2は、第1シェービング加工部13a(第2シェービング加工部13b)の一部省略斜視図である。

【0031】

図2に示すように、第1シェービング加工部13aは、被削歯車14を軸支するワーク支持部としての軸J1と、シェービング工具である第1シェービングカッタ20aと、該第1シェービングカッタ20aを軸支するカッタ支持部としての軸J3とを有する。軸J3は図示しない駆動源により回転可能である。軸J1は、被削歯車14が第1シェービングカッタ20aに噛合することにより連れ回りする。

【0032】

図3は、第1シェービングカッタ20a(第2シェービングカッタ20b)の加工歯44の拡大斜視図である。図4は、被削歯車14の歯26と、第1シェービングカッタ20a(第2シェービングカッタ20b)の加工歯44との相対的な位置関係を示すものであり、被削歯車14と第1シェービングカッタ20aをそれぞれ噛み合いピッチ円筒上で周面に沿って展開した模式図である。

【0033】

図3及び図4に示すように、第1シェービングカッタ20aの各加工歯44の歯面には、切削刃として複数のセレーション46が設けられている。セレーション46は、歯幅方向に対して直角で、換言すれば歯底から歯先に向かう方向に延在している。

【0034】

軸J3は、軸J1に設けられた被削歯車14に対して第1シェービングカッタ20aを噛合させるように該第1シェービングカッタ20aを軸支する。軸J3は、第1シェービングカッタ20aを被削歯車14に対して0でない軸交差角ψ2をもって噛合させる(図4参照)。軸交差角ψ2は、被削歯車14の軸J1と第1シェービングカッタ20aの軸J3とのなす角度であり(図4参照)、被削歯車14の種類にもよるが、例えば、4°〜20°の範囲で設定されるとよい。

【0035】

図4に示すように、第1シェービングカッタ20aが回転駆動されると、該第1シェービングカッタ20aは図4の上方向(矢印A3方向)に回転し、被削歯車14は角度ψ2だけ斜め方向(矢印A1方向)に回転する。これにより、加工歯44と歯26とは、該歯26の歯すじ方向で相対的にすべり運動をして、歯面28がセレーション46によって切削される。すなわち、加工歯44は、図4中の矢印C1で示すように歯面28に対して横方向に擦れるように当接し、歯26は、図4中の矢印C2で示すように当接し、この結果、歯面28がセレーション46によって所定の精度に成形される。この切削は、歯面28を成形するためのものであって、ホブ等による粗切削とは異なり、仕上げ切削に分類される。

【0036】

第1シェービングカッタ20a(第2シェービングカッタ20b)は、歯面28の切削に繰り返し使用されるが、セレーション46の切れ味を維持するために、該セレーション46の外端面(歯面)47(図3参照)を再研磨(切れ刃の再生)する必要があるが、詳細は後述する。

【0037】

このような第1及び第2シェービング加工部13a、13bによるシェービング工程に先立ち、ホブにより素材から粗歯切りされた被削歯車14について、歯26の左右の端面角部30、31に対する面取り加工を行うこともできる。この面取り加工は、例えば、図5に示すような面取り加工部12を用いて行われる。

【0038】

図5に示すように、面取り加工部12は、被削歯車14を軸支するワーク支持部としての軸J1と、面取り工具であるフレージングカッタ18と、該フレージングカッタ18を軸支するカッタ支持部としての軸J2とを有する。軸J2は図示しない駆動源により回転可能である。軸J1は、被削歯車14がフレージングカッタ18に噛合することにより連れ回りする。

【0039】

フレージングカッタ18は、厚み方向の一方に面取り用の加工歯32aの一群を有するピースと、他方に面取り用の加工歯32bの一群を有するピースとを備え、これらがボス36に対して固定された、いわゆるスリーピース型の構造である。

【0040】

軸J2は、軸J1に設けられた被削歯車14に対してフレージングカッタ18を噛合させるように該フレージングカッタ18を軸支する。

【0041】

図6は、被削歯車14の歯26と、フレージングカッタ18の加工歯32a、32bとの相対的な位置関係を示すものであり、被削歯車14とフレージングカッタ18をそれぞれ周面に沿って展開した模式図である。

【0042】

図6に示すように、軸J2は、フレージングカッタ18を被削歯車14に対して0でない軸交差角ψ1をもって噛合させ、且つフレージングカッタ18の加工歯32a、32bが被削歯車14の歯面28に干渉しない角度に設けられている。軸交差角ψ1は、被削歯車14の軸J1とフレージングカッタ18の軸J2とのなす角度であり、例えば、5°〜8°の範囲で設定される。すなわち、図6から明らかなように、被削歯車14とフレージングカッタ18とは軸交差角ψ1を有して斜めに交わる。従って、フレージングカッタ18が回転駆動されると、被削歯車14は図6の右方向(矢印D1方向)に回転し、フレージングカッタ18は角度ψ1だけ斜め方向(矢印D2方向)に回転する。

【0043】

これにより、被削歯車14の厚みに応じて離間する加工歯32a、32bが、左右の端面角部30、31に対して押圧及び押しつぶすことで面取りをすることができる。面取り加工を行うと、その後のシェービング工程を一層円滑に行うことができ、シェービングカッタの負担も軽減することができる。

【0044】

次に、基本的には以上のように構成される第1シェービング加工部13a及び第2シェービング加工部13bを有する歯車加工装置10a、10b及び10cについて順に説明する。勿論、第1及び第2シェービング加工部13a、13bをそれぞれ別体の加工装置に設けた構成としてもよい。

【0045】

図7に示すように、第1例に係る歯車加工装置10aは、複数の被削歯車14の面取り加工と、第1及び第2シェービング加工とを同時に行うものである。歯車加工装置10aは、被削歯車14を90°毎に間欠回転させる送りテーブル101と、被削歯車14に対してフレージングカッタ18により面取り加工を行う第1ステージ102と、被削歯車14に対して1回目のシェービング加工(以下、第1シェービング加工ともいう)を行う第2ステージ104と、被削歯車14に対して2回目のシェービング加工(以下、第2シェービング加工ともいう)を行う第3ステージ106と、被削歯車14の入れ換えを行う搬入搬出ステージ108とを有する。送りテーブル101は、例えば水平回転する。

【0046】

送りテーブル101は、被削歯車14を軸支可能な4つの回転軸(ワーク支持部)110a、110b、110c及び110dを外周近傍に等間隔(90°)に備え、それぞれが図示しないモータにより回転可能である。4つの回転軸110a〜110dは、4つのモータにより独立的に回転してもよいし、1つのモータで駆動力を分配して回転させてもよい。回転軸110a〜110dのうち搬入搬出ステージ108にあるものは、被削歯車14の搬入搬出のために停止させ、対応するモータを停止させ又はクラッチを切っておく。

【0047】

第1ステージ102には、被削歯車14の端面角部30、31の面取り加工を行うための面取り加工部12(図5参照)が設けられている。上記したように、面取り加工部12はフレージングカッタ18を有しており、該フレージングカッタ18を軸交差角ψ1を有して被削歯車14に噛合させる。該フレージングカッタ18は送りテーブル101からみて径方向(切り込み方向)に進退可能であり、被削歯車14の面取り加工をするときには該被削歯車14に噛み合い、送りテーブル101を回転させるときには、外方に退避する。

【0048】

第2ステージ104には、被削歯車14の歯面28の第1シェービング加工を行うための第1シェービング加工部13a(図2参照)が設けられている。上記したように、第1シェービング加工部13aは第1シェービングカッタ20aを有しており、該第1シェービングカッタ20aを軸交差角ψ2を有して被削歯車14に噛合させる。第1シェービングカッタ20aは送りテーブル101からみて径方向(切り込み方向)に進退可能であり、被削歯車14の加工をするときには該被削歯車14に噛み合い、送りテーブル101を回転させるときには、外方に退避する。第2ステージ104の第1シェービング加工は、粗仕上げに相当する。

【0049】

第3ステージ106には、被削歯車14の歯面28の第2シェービング加工を行うための第2シェービング加工部13b(図2参照)が設けられている。上記したように、第2シェービング加工部13bは第2シェービングカッタ20bを有しており、該第2シェービングカッタ20bを軸交差角ψ2を有して被削歯車14に噛合させる。第2シェービングカッタ20bは送りテーブル101からみて径方向(切り込み方向)に進退可能であり、被削歯車14の加工をするときには該被削歯車14に噛み合い、送りテーブル101を回転させるときには、外方に退避する。第3ステージ106の第2シェービング加工は、精密仕上げに相当する。

【0050】

被削歯車14を軸支する回転軸110a、110b、110c及び110dは垂直となるように構成し、これに対して、第1ステージ102、第2ステージ104及び第3ステージ106の各工具は、軸交差角ψ1、ψ2を有するように斜めに設けるとよい。この角度は調整可能にするとよい。

【0051】

第3ステージ106まで加工が終了した被削歯車14は搬入搬出ステージ108に送られ、歯車加工装置10aから取り出されて後工程(例えば、熱処理加工)に送られる。

【0052】

このような歯車加工装置10aによれば、1台の装置において、第1ステージ102(面取り工程)で面取り加工を行い、第2ステージ104(第1シェービング工程)及び第3ステージ106(第2シェービング工程)で第1及び第2シェービングカッタ20a、20bによる歯面28のシェービング加工を行うことができ、効率的である。すなわち、面取り工程、第1シェービング工程及び第2シェービング工程の間で、被削歯車14の装置間搬送が不要であり、しかも面取り工程と各シェービング工程が1台の装置にまとまり省スペースである。

【0053】

また、ワーク支持部としての回転軸110a〜110dが、第1ステージ102、第2ステージ104、第3ステージ106及び搬入搬出ステージ108に応じて設けられているため、3つの被削歯車14を第1ステージ102、第2ステージ104及び第3ステージ106により同時に加工をすることができる。

【0054】

歯車加工装置10aでは、搬入搬出ステージ108を除いて3つの加工ステージを有するが、例えば、加工ステージの数を4つにして、第1ステージ102の前にホブ切りの加工ステージ(歯切り工程)を設ける等してもよい。

【0055】

次に、第2例に係る歯車加工装置10bについて説明する。この歯車加工装置10bの説明では、横手方向をX方向、奥行き方向をY方向、高さ方向をZ方向とする。

【0056】

図8に示すように、歯車加工装置10bは、ベース台200に設けられた回転テーブル202と、該回転テーブル202上に設けられたワーク支持部204と、駆動盤206と、該駆動盤206に隣接して設けられた工具支持部208とを有する。図8では、歯車加工装置10bの操作盤、潤滑装置、油圧源及びクーラント等の図示を省略している。

【0057】

ワーク支持部204は、回転テーブル202上に設けられたXスライドベース210と、該Xスライドベース210に対してX方向にスライドするXスライダ212と、Xスライダ212上で被削歯車14を左右から回転自在に支持するヘッドストック214及びテールストック216と、Y方向奥に設けられ、被削歯車14のばり取りを行うローラカッタユニット220とを有する。Xスライダ212は、Xモータ219の作用下にXスライドベース210の長尺方向(ψ1(ψ2)=0のときはX方向である。以下、簡略的にX方向ともいう。)に移動可能である。

【0058】

スライドベース210にはベース回転モータ222が設けられており、該ベース回転モータ222の作用下に、スライドベース210は回転テーブル202に対して水平面内で回転をする。回転テーブル202に対してスライドベース210が回転をする機構は、例えばウォームホイール機構が用いられる。回転テーブル202にはスライドベース210の回転量を精密に計測するセンサ(例えばロータリエンコーダ)224が設けられており、該センサ224の信号に基づいてフルクローズド方式のフィードバックを行うことによりスライドベース210を正確に位置決め制御することができる。つまり、ベース回転モータ222の回転量に基づく間接的なフィードバック(いわゆるセミクローズド制御)ではなく、センサ224によりスライドベース210の回転量を直接的に検出するので、精密な制御が可能である。

【0059】

回転テーブル202には、位置決め制御の終了したスライドベース210を固定する複数(例えば4台)のクランプ226が設けられている。クランプ226は、回転テーブル202の周囲に等間隔に設けられている(図8中では1台のみ示す)。スライドベース210の回転は軸交差角ψ1、ψ2に相当し、例えば±20°程度の回転が可能に構成されている。基準状態の回転角度0°のときには、ψ1(ψ2)=0°で、被削歯車14の軸がX方向に一致するものとする。

【0060】

ヘッドストック214は、X方向のサブスライダ230と、該サブスライダ230に対してX方向にスライド可能な軸支持ボックス232と、軸支持ボックス232を駆動するストックモータ234と、被削歯車14の一方の側を支持する支持軸236とを有する。支持軸236は、前記の軸J1に相当する。テールストック216はヘッドストック214に対して基本的に左右対称構成であることから、テールストック216の構成要素と同符号を付して詳細な説明を省略する。ヘッドストック214とテールストック216は、X方向に移動する駆動力が異なり、ヘッドストック214の方が駆動力が大きく設定され、該ヘッドストック214により被削歯車14のX方向位置が規定される。ヘッドストック214及びテールストック216は、被削歯車14の着脱時に接近及び離間をする。ヘッドストック214及びテールストック216には被削歯車14を回転させる駆動源は設けられていない。

【0061】

ローラカッタユニット220は、X方向に並列した2枚のローラカッタ228と、これらのローラカッタ228を回転自在に支持するローラカッタ支持台240と、Yスライドベース242と、Yモータ244とを有する。Yモータ244は、Yスライドベース242に対してローラカッタ支持台240をXスライドベース210の短尺方向(ψ1(ψ2)=0のときはY方向である。以下、簡略的にY方向ともいう。)に進退させる。2枚のローラカッタ228の間隔は、被削歯車14の歯幅に合うように調整されており、被削歯車14に当ててばりを除去することができる。ローラカッタユニット220にはローラカッタ228を回転させる駆動源は設けられてなく、該ローラカッタ228は被削歯車14に当接して連れ回りしながらばりを除去する。ローラカッタユニット220はスライドベース210に設けられている。

【0062】

次に、工具支持部208は、Zスライドベース250と、該Zスライドベース250に対してZ方向に昇降する工具支持機構ボックス252と、工具支持機構ボックス252に対して間欠回転するターレット機構254とを有する。

【0063】

Zスライドベース250は、駆動盤206に隣接して設けられてZ方向に延在しており、工具支持機構ボックス252をZ方向に昇降自在に保持する。Zスライドベース250の上部には、工具支持機構ボックス252を昇降させるZモータ256が設けられている。

【0064】

工具支持機構ボックス252は、ターレット機構254を60°毎に間欠回転させるインデックスモータ258と、スピンドルモータ260とを備え、相当程度の重量を有する。工具支持機構ボックス252は、さらに図示しない位置決めピン機構及びクラッチ機構を有する。位置決めピン機構により、ターレット機構254を正確に位置決めすることができる。クラッチ機構によりターレット機構254に対する動力伝達を制御することができる。

【0065】

ターレット機構254は、側面視で六角形であり、インデックスモータ258の作用下にYZ平面内で60°毎の回転をする。ターレット機構254における六角形の各頂部近傍には、順に第1アーム262a、第2アーム262b、第3アーム262c、第4アーム262d、第5アーム262e及び第6アーム262fがそれぞれX方向を指向して設けられている。これらのアーム262a〜262fはフレージングカッタ18、第1及び第2シェービングカッタ20a、20b等の各種工具が着脱可能となっている。

【0066】

ターレット機構254は、6つのアーム262a〜262fのうち最も下方のものが被削歯車14のちょうど上方に配置されるように構成されている。6つのアーム262a〜262fは等間隔(60°)に配置され、被削歯車14に対向するように下方に配置されたいずれか1つのアームに設けられた工具が、所定のクラッチ機構を介してスピンドルモータ260により回転可能である。ターレット機構254には図示しない歯面検出センサが設けられており、該歯面検出センサの信号に基づいて工具を被削歯車14に対して自動的に噛合させることができる。

【0067】

第1アーム262aは、被削歯車14に対してフレージングカッタ18により面取り加工を行うものであり、ワーク支持部204の支持軸236(軸J1)が、回転テーブル202の旋回によって軸交差角ψ1を有することから、第1アーム262a(軸J2)と支持軸236により面取り加工部12(図5参照)が形成される。

【0068】

第1アーム262aによる面取り加工をしているときに、Yモータ244の作用下に2枚のローラカッタ228を被削歯車14の両端部に押し当てることにより、該両端部のばりを除去することができる。つまり、ターレット機構254とローラカッタユニット220とは、被削歯車14に対して異なる方向(Z方向とY方向)からそれぞれ接近して、面取り加工とばりとり加工とを同時に行うことが可能であり、加工時間を短縮することができる。ばり取り加工後は、ローラカッタ228を元の位置に戻しておく。

【0069】

第3アーム262cは、被削歯車14に対して第1シェービングカッタ20aにより第1シェービング加工をするものである。第5アーム262eは、被削歯車14に対して第2シェービングカッタ20bにより第2シェービング加工をするものである。ここで、ワーク支持部204の支持軸236(軸J1)が、回転テーブル202の旋回によって軸交差角ψ2を有することから、第3アーム262c(軸J3)と支持軸236により第1シェービング加工部13a(図2参照)が形成され、第5アーム262e(軸J3)と支持軸236により第2シェービング加工部13bが形成される(図2参照)。

【0070】

第2アーム262b、第4アーム262d及び第6アーム262fは予備であるが、例えば、上記したフレージングカッタ18、第1及び第2シェービングカッタ20a、20bの予備を設けておくこともできるし、歯切り加工用のホブを設けておくこともできる。

【0071】

このように工具を3つ用いる場合には予備を1つおきとすることによりターレット機構254のバランスがよくなる。工具を2つ用いる場合には対向する位置に工具を設け、他を予備とするとよい。

【0072】

ターレット機構254によれば、その回転により順に第1アーム262a、第3アーム262c及び第5アーム262eがワーク支持部204の被削歯車14と対面する位置に移動し、該被削歯車14を加工することができる。つまり、ターレット機構254の各工具は、Zモータ256の作用下に昇降可能であることから、被削歯車14の面取り加工や第1及び第2シェービング加工をするときには下降して該被削歯車14に噛み合い、ターレット機構254を回転させるときには上昇して退避する。

【0073】

被削歯車14の加工をするときには、該被削歯車14はターレット機構254の工具が噛合することにより連れ回りで回転する。従って、被削歯車14を回転させる駆動源は不要であり、構成が簡便である。ターレット機構254に接続される各工具は被削歯車14と比較して大きいことから、イナーシャも大きく、必然的にスピンドルモータ260もある程度大型である。このような大きいスピンドルモータ260を用いることにより、工具を介して被削歯車14を加減速する時間を短くすることができる。つまり、被削歯車14はイナーシャが比較的小さいことから、工具に容易に追従して加減速するからであって、加工時間の短縮が可能となる。

【0074】

歯車加工装置10bでは、駆動箇所に応じて油圧駆動、空圧駆動及び電動を使い分けている。Xモータ219、ベース回転モータ222、Yモータ244及びZモータ256に係る各軸はNC制御で精密に位置決めされる。

【0075】

被削歯車14の加工をするときには、工具支持機構ボックス252及びターレット機構254の重量は被削歯車14に加わる。これらの工具支持機構ボックス252及びターレット機構254の重量は相当程度の重量を有しており、Zモータ256が過度に大きい力を発生させなくても(例えば、Zモータ256の電流が0であっても)被削歯車14に対して十分な荷重を効率的に加えることができる。これにより、被削歯車14を適度に押しながらの加工が可能となり、加工時の被削歯車14のぶれや偏心を防止でき、安定した加工をすることができる。

【0076】

このように構成される歯車加工装置10b(ターレット機構254)によれば、1台の装置において、第1アーム262aでフレージングカッタ18による面取り加工を行い、第3アーム262c及び第5アーム262eで第1及び第2シェービングカッタ20a、20bによる歯面28の第1及び第2シェービング加工を連続して行うことができ、効率的である。

【0077】

また、ワーク支持部204は、各アーム262a〜262fに対して向きを調整する回転テーブル202に設けられていていることから被削歯車14に応じた適切な軸交差角ψ1(ψ2)を設定することができる。これにより、ターレット機構254の各アーム262a〜262fは、ワーク支持部204の軸J1に対して軸交差角ψ1(ψ2)を有する状態になる。つまり、ターレット機構254自体が軸J1に対して相対的に斜めになることから、フレージングカッタ18、並びに、第1及び第2シェービングカッタ20a、20bのいずれも被削歯車14に対して容易に軸交差角ψ1(ψ2)をもって噛合させることができる。勿論、軸交差角ψ1と軸交差角ψ2を同一角度に設定する場合には、加工工程毎の個別の角度調整が不要で、より簡便な構成とすることができる。

【0078】

歯車加工装置10bでは、Xモータ219及びZモータ256の同時協調的動作により、被削歯車14に対して種々の歯面を形成することも可能である。

【0079】

図9に示すように、第3例に係る歯車加工装置10cは、面取り加工及び第1シェービング加工で使用されるターレット機構254と、第2シェービング加工及び被削歯車14の入れ換えで使用される送りテーブル170とを有する。送りテーブル170は、前記送りテーブル101(図7参照)と同様に回転可能であり、複数(図9では4台)のワーク支持部172が等間隔(90°間隔)で設けられている。

【0080】

歯車加工装置10cでは、送りテーブル170を回転させ、各ワーク支持部172を移動させて各工程を実施する。すなわち、歯車加工装置10cは、被削歯車14に対し、ターレット機構254により面取り加工及び第1シェービング加工を行う第1ステージ163と、ターレット機構254の次工程側に配置された第2シェービングカッタ20bを駆動して第2シェービング加工を行う第2ステージ164と、被削歯車14の搬出及び搬入をそれぞれ行う第3ステージ168及び第4ステージ169とを有する。ワーク支持部172は、テーブル170上の傾動機構174の回転により軸交差角ψ1(ψ2)を調整可能にしてもよい。

【0081】

このような歯車加工装置10cによれば、第1ステージ163で所定の被削歯車14に面取り工程及び第1シェービング工程を連続して行っている間、同時に、第2ステージ164で第1ステージ163を経た他の被削歯車14に第2シェービング工程を行うことができ、その間、第3ステージ168及び第4ステージ169でそれぞれ被削歯車14の搬出及び搬入を行うことができる。すなわち、最も長い加工時間を必要とする第2シェービング工程を行っている間に、面取り工程及び第1シェービング工程を行うことができる。換言すれば、比較的短時間で実施可能な面取り工程後の無駄な待ち時間(遊休時間)に第1シェービング工程を行うことができ、しかも、面取り工程及び第1シェービング工程を行っている間に第2シェービング工程を行うことができ、効率的である。

【0082】

次に、本実施の形態に係る歯車加工方法について説明する。

【0083】

先ず、図10のフローチャートを参照しながら、素材を歯切りして被削歯車14を成形するとともに、本実施の形態に係る歯車加工方法によって歯面28の成形を行った後、熱処理等を行う場合について説明する。

【0084】

図10のステップS101において、素材に対してホブ等による歯切りを行う(歯切り工程)。この歯切りにより被削歯車14の歯26の概略形状が形成される。

【0085】

ステップS102において、面取り加工部12による被削歯車14の面取り加工を行う(面取り工程)。上記のように、面取り加工部12ではフレージングカッタ18が被削歯車14に対して軸交差角ψ1を有して噛合して面取りをする。このため、被削歯車14の端面角部30、31に対して押し潰して面取りをするだけでなく、押し潰しによる余肉の盛り上がりの発生を抑制することができ、次工程の第1シェービング工程や第2シェービング工程での切削が容易且つ高精度となる。このステップS102や以降のステップS103、S104は、例えば、歯車加工装置10a〜10cを用いて行われる。

【0086】

ステップS103において、第1シェービング加工部13aによる被削歯車14の第1シェービング加工を行う(第1シェービング工程)。上記のように、第1シェービング加工部13aでは第1シェービングカッタ20aが被削歯車14に対して軸交差角ψ2を有して噛合してシェービング加工をし、所定の取り代まで歯面を粗仕上げ切削する歯面成形を行う。

【0087】

図11に示すように、このような第1シェービング工程では、先ず、ステップS111において、第1シェービングカッタ20aを被削歯車14との噛合位置を加工原点として切削開始位置まで切り込み方向に早送りで前進させるアプローチ工程を行う。前記切り込み方向は、例えば、歯車加工装置10aでは送りテーブル101からみて径方向であり、歯車加工装置10bでは、ターレット機構254からみて径方向であり、つまり第1シェービングカッタ20aと被削歯車14とが径方向で互いに近づく方向である。

【0088】

ステップS112では、第1シェービングカッタ20aを前記切削開始位置から切込完了位置まで所定の加工速度で前進させながら歯面28を切削する切削工程を行う。

【0089】

ステップS113では、第1シェービングカッタ20aの切り込み方向での位置を前記切込完了位置に保持した状態で回転させてスパークアウトをする第1スパークアウト工程を行う。この第1スパークアウト工程は、切削を終えた第1シェービングカッタ20aの切り込み方向への送りを停止させ、その停止位置で、該第1シェービングカッタ20aを所定時間回転させる、いわゆるスパークアウトを実施して、当該第1シェービング工程での歯面の削り残しをなくす。

【0090】

ステップS114では、第1シェービングカッタ20aを前記切込完了位置から所定の離脱位置まで後退させるバックムーブメント工程を行う。該バックムーブメント工程は、第1シェービングカッタ20aによる切削時に発生した被削歯車14の弾性変形を除去するためである。

【0091】

ステップS115では、第1シェービングカッタ20aの切り込み方向での位置を前記離脱位置に保持した状態で回転させてスパークアウトをする第2スパークアウト工程を行う。この第2スパークアウト工程は、上記第1スパークアウト工程と略同様であるが、その回転数や回転方向は適宜変更可能である。

【0092】

ステップS116では、第1シェービングカッタ20aを前記離脱位置から前記噛合位置まで早戻しで後退させる逆アプローチ工程を行う。以上によって、第1シェービング工程(図10のステップS103参照)が完了する。

【0093】

次に、図10のステップS104において、第2シェービング加工部13bによる被削歯車14の第2シェービング加工を行う(第2シェービング工程)。この第2シェービング工程においても、第2シェービングカッタ20bを使用して図11に示す第1シェービング工程と略同様なシェービング加工を行うとよい。第2シェービング工程は、被削歯車14の歯面28を目標仕上げ歯面まで仕上げる精密仕上げに相当する。このため、切込速度やスパークアウトに関する設定を適宜最適に変更することで、一層精密な成形と削り残しの回避とを実現する。

【0094】

ステップS105において、被削歯車14の熱処理による浸炭及び焼入を行う(熱処理工程)。これにより被削歯車14は硬度が高くなる。

【0095】

ステップS106において、被削歯車14の歯車研削加工を行う(歯車研削工程)。歯車研削加工は、被削歯車14に対して螺旋条を有する砥石(図示せず)を噛合させながら同期回転させ、歯26の歯面28を仕上げる加工である。この時点では、熱処理によって被削歯車14は相当に硬くなっているが、面取り工程において面取りがなされるとともに盛り上がり部の発生が抑制されていることから、砥石に過度な負荷がかかることがない。

【0096】

ステップS107において、被削歯車14のギアホーニング加工を行う(ホーニング工程)。ギアホーニング加工は、内歯砥石(図示せず)に対して被削歯車14を噛合させながら回転をして、歯26の歯面28をさらに高精度に仕上げる加工である。

【0097】

なお、熱処理後の歯面仕上げ工程は、歯車研削加工及びギアホーニング加工に限られず、例えば、仕上げホブ工程及びリーマ工程等で、歯面を仕上げることのできる工程のうちのいずれか1つ以上を条件に応じて選択すればよい。また上記実施の形態では、明記した工程以外にも、必要に応じて端面切削工程、内径ホーニング工程等を行ってもよいことは勿論である。

【0098】

上記ステップS102、S105〜S107での各工程は、製品である加工後の被削歯車14の要求品質や種類等によっては、省略することもできる。本実施の形態に係る歯車加工方法では、素材から歯切りされた被削歯車14に対して、第1シェービング工程(ステップS103)及び第2シェービング工程(ステップS104)を行うことにより、ステップS102及びS105〜S107での各工程を省略しても、製品歯車の要求精度等によっては十分な精度を持つ歯車を製造することができるからである。

【0099】

次に、本実施の形態に係る歯車加工方法を構成する第1及び第2シェービング工程について、使用するシェービングカッタとの関係で詳細に説明する。

【0100】

第1シェービング工程は、上記したように歯面28の粗仕上げ切削を行う工程であり、第2シェービング工程は、歯面28の精密仕上げ切削を行う工程である。従って、それぞれのシェービング工程で要求される歯面成形の精度は異なり、換言すれば、第1シェービング工程では歯面28を単に所定の取り代(切削代)まで切削できればよく歯形転写の精度等をほとんど考慮する必要がない。

【0101】

そこで、本実施の形態に係る歯車加工方法は、第1シェービング工程に用いる第1シェービングカッタ20aと、第2シェービング工程に用いる第2シェービングカッタ20bとに、同一のシェービングカッタを使用し、これを切削刃(セレーション46)の状態に応じて使い分けることで、工具コストの削減と効率向上を達成するものである。

【0102】

図12及び図13を参照して、シェービング工程を1工程のみで行う一般的なシェービング工程に用いられるシェービングカッタのライフサイクルと、本実施の形態に係る歯車加工方法で行う2工程のシェービング工程で用いられるシェービングカッタのライフサイクルにつき、比較検討して説明する。

【0103】

図12は、シェービングカッタのライフサイクルを説明するグラフであり、縦軸は、被削歯車14の加工数(個数)を示し、横軸は、シェービングカッタのセレーション46の高さh(図3参照)の変化を示す(h0>h1>h2>h3>h4>h5)。なお、セレーション46の再研磨を所定の取り代(例えば、1回あたり0.04mm)で行うと、図12の横軸は、実質的にセレーション46の再研磨回数を示すことになる。また、図13は、本実施の形態に係る歯車加工方法でのシェービングカッタの使用方法の説明図である。

【0104】

先ず、一般的な1工程のみのシェービング工程でのシェービングカッタの使用方法を説明する。

【0105】

図12において、この一般的なシェービング工程では、先ず、切削刃であるセレーション46の高さh(図3参照)が、未使用(新品。いわゆる納入時)の状態(セミグランド研削状態)での高さh0から高さh1までの間(図12及び図13の領域H1)、刃付けのための研削をする工程を実施する。例えば、未使用時のセレーション46の高さhが0.6mmの場合には、0.08mm削減されるまで外端面47を研削する(図13の領域H1参照)。

【0106】

この刃付け研削によって、セレーション46の高さhが、図12の高さh1に到達して上記のように刃付け研削が完了すると、次に、当該シェービングカッタは、図12の高さh1から高さh4までの間(図12及び図13の領域H2、H3、H4)、つまり高さh1から高さh4まで繰り返し再研磨を施されながらシェービング工程に使用される。

【0107】

その間、当該シェービングカッタは、例えば、被削歯車14の歯面28の精度が所定範囲で維持されている間は、再研磨されることなくシェービング加工に用いられ、歯面28の精度が所定範囲外になった際、再研磨を施され、その切れ味を維持しながらシェービング加工に使用される。このようなシェービングカッタの再研磨は、セレーション46の切れ刃の磨耗を取り除き、適切な刃付けをするために行うものである。

【0108】

例えば、図12において、セレーション46が高さh1であるシェービングカッタは、700個程度の被削歯車14へのシェービング加工に用いられた後、再研磨されて、つまりセレーション46が削減されて、高さh1から高さh11となる。次に、このシェービングカッタは、高さh11の状態で、例えば800個程度の被削歯車14へのシェービング加工に用いられた後、再び再研磨されて高さh12となり、該高さh12の状態で、例えば900個程度の被削歯車14へのシェービング加工に用いられた後、再び再研磨され、以降はこのような手順が繰り返されながらシェービング加工に使用される。

【0109】

そして、セレーション46が高さh4より低くなり(図12及び図13の領域H0参照)、例えば目視等によりセレーション46の確認が困難になると、当該シェービングカッタは正常な使用が不可能と判断されて、新たなシェービングカッタに交換される。なお、上記特許文献1に記載の従来技術では、このような領域H0に入ったシェービングカッタを第1シェービングカッタ20aとして再利用することを提案していると考えられる。

【0110】

この場合、図12に示すように、セレーション46の高さhが、高さh1から高さh2までの領域H2、及び、高さh3から高さh4までの領域H4では、その寿命の変化(つまり、セレーション46の再研磨を必要とするまでの一度で加工可能な加工数。図12のグラフの傾き)が著しく変化している。すなわち、これら領域H2、H4は、シェービングカッタの寿命が安定しない不安定領域と言える。この場合、シェービングカッタの歯面形状は、領域H2では、側面視で外端面47の中ほどが凸となった歯形であり(図14A参照)、領域H4では、外端面47の中ほどが凹となった歯形である(図14C参照)。

【0111】

一方、図12の高さh2から高さh3までの領域H3では、その寿命の変化は少なく、つまり安定して多くの加工数をこなすことができる当該領域H3は安定領域と言える。この場合、その歯面形状は、外端面47の中ほどが略直線となり、高精度に安定したシェービング加工を行うことができる歯形である(図14B参照)。

【0112】

このように、前記不安定領域(領域H2、H4)では、シェービングカッタの寿命が安定しないことから、当然、被削歯車14の歯面精度も安定させることが難しく、所望の歯面精度を持たない不良な歯面成形が行われる可能性があり、歩留まりの低下を惹起する。一方、前記安定領域(領域H3)では、安定して高精度な切削を行うことができる。換言すれば、上記特許文献1に記載の従来技術では、前記不安定領域にあるシェービングカッタも全て第2シェービング工程に使用しているものと考えられる。

【0113】

このような一般的な方法に対して、次に、本実施の形態に係る歯車加工方法でのシェービングカッタの使用方法の一例を説明する。本実施の形態に係る歯車加工方法は、上記したように、歯面精度がほとんど要求されない粗仕上げである第1シェービング工程を行った後、所定の歯面精度で切削を行う精密仕上げである第2シェービング工程を実施する。

【0114】

当該方法では、先ず、未使用(新品)のシェービングカッタ(領域H1)を、初期の刃付け研削工程を施さず、又は刃欠け等を防止するための若干の刃付け研削のみを施しただけで、第1シェービングカッタ20aとして第1シェービング工程に使用する。これにより、前記刃付け研削工程を省略し、又は大幅に短縮して、未使用のシェービングカッタをすぐに第1シェービングカッタ20aとして使用することができる。同時に、このような第1シェービングカッタ20aは、第1シェービング加工に使用されることで、セレーション46に適切な刃付けがなされる。その際、第1シェービングカッタ20aの歯面形状は、外端面47の中ほどが凸となった歯形となる(図14A参照)。この領域H1の間もカッタ歯面の再研磨が行われる。

【0115】

このようにして、領域H1で第1シェービング工程に使用され、刃付けがなされた第1シェービングカッタ20aは、前記不安定領域(領域H2)に至り、繰り返し再研磨を施されつつ、さらに第1シェービング工程に使用される(図13参照)。その後、当該第1シェービングカッタ20aは、不安定領域である領域H2を越えて高さh2となり(図12参照)、寿命の安定する安定領域に至る。

【0116】

安定領域(図12の高さh2)に到達した第1シェービングカッタ20aは、外端面47の中ほどが略直線となり、高精度なシェービング加工に好適な歯形であることから(図14B参照)、繰り返し再研磨を施されつつ、第2シェービングカッタ20bとして第2シェービング工程に転用される。

【0117】

すなわち、本実施の形態によれば、第1シェービング工程に用いられ、工具寿命が安定し且つ高精度な歯形形成が可能となった安定領域(領域H3参照)に到達した第1シェービングカッタ20aを、第2シェービングカッタ20bとして第2シェービング工程に使用する。これにより、第2シェービング工程では、極めて高精度な歯面切削を安定して行うことができる。

【0118】

第2シェービング工程に使用され、安定領域を越えて高さh3となり、後半の不安定領域(領域H4)に至った第2シェービングカッタ20bは、外端面47の中ほどが凹となった歯形となり(図14C参照)、当該不安定領域(領域H4)において、再び第1シェービングカッタ20aとして、繰り返し再研磨を施されつつ第1シェービング工程に使用される(図13参照)。

【0119】

その後、第1シェービング工程では、前記不安定領域(領域H4)を越えて、セレーション46が消耗状態と判定される高さh4に到達する(領域H0)。この際、本実施の形態では、領域H0に至った第1シェービングカッタ20aについても、該領域H0の前半の一部(領域H01)を第1シェービングカッタ20aとして使用し続ける。消耗領域と言っても、第1シェービングカッタ20aとしては十分に使用可能な状態も含むからである。そして、最終的に領域H02(図12及び図13参照)に至った第1シェービングカッタ20aは、使用不可能と判断し、新たなシェービングカッタと交換される。

【0120】

この場合、前記安定領域(図12及び図13の領域H3)と、不安定領域(図12及び図13の領域H2、H4)との間の判定は、例えば、セレーション46の高さhを直接的に測定等する方法以外にも、各種方法で行うことができる。

【0121】

そこで、本実施の形態では、シェービングカッタの第1シェービングカッタ20a及び第2シェービングカッタ20bとしての使い分けの判定を、以下で説明するシェービング基準に基づき判定する。このシェービング基準とは、新品のシェービングカッタを第1シェービングカッタ20aとして使用してから第2シェービングカッタ20bに切り替える際の基準、第2シェービングカッタ20bとして使用してから再び第1シェービングカッタ20aに切り替える際の基準、及び、第2シェービングカッタ20bから第1シェービングカッタ20aとして使用した第1シェービングカッタ20aの使用終了時の基準を示すものである。

【0122】

第1に、前記シェービング基準として、噛合い圧力角α(図15参照)を用いる方法を例示する。

【0123】

図15に示すように、第1及び第2シェービングカッタ20a、20bは歯車の一種であり、噛合いする一方の歯車であるシェービングカッタ(20a、20b)と、他方の歯車である被削歯車14とは、それぞれの基礎円124、126及び所定のモジュール値に基づいて一般に設計・製作される。すなわち、公知の歯車と同様に、シェービングカッタ(20a、20b)及び被削歯車14の中心点P1、P2を結ぶ中心線127と、基礎円124と基礎円126の接線である作用線128への前記中心点P1、P2からの垂線との間の角度が噛合い圧力角αとなる。

【0124】

この噛合い圧力角αは、セレーション46の高さhが変化することにより変化し、その結果、該噛合い圧力角αが所定範囲内である場合、例えば、20.7°〜19.3°の間では、セレーション46の外端面47が略直線となり(図14B参照)、被削歯車14に高精度で歯形を転写することができる。

【0125】

従って、噛合い圧力角αが所定範囲内(適正噛合い圧力角範囲内)にある場合には、シェービングカッタはシェービング基準内であり、前記安定領域(領域H3)にあると判定し、第2シェービングカッタ20bとして第2シェービング工程に用い、噛合い圧力角αが所定範囲外(適正噛合い圧力角範囲外)である場合には、シェービングカッタはシェービング基準外であり、前記不安定領域(領域H2、H4)にあると判定し、第1シェービングカッタ20aとして第1シェービング工程に用いるとよい。さらに、第2シェービングカッタ20bから切り替えられた第1シェービングカッタ20aの噛合い圧力角αが所定の終了基準に達した場合には、使用不能領域(領域H02)にあると判定し、その使用を終了するとよい。なお、噛合い圧力角αの判断は、直接的に測定する以外にも、例えば、切削後の被削歯車14の歯面形状の定期的な抜き打ち検査等を行い、該歯面形状が、シェービングカッタが所定の適正噛合い圧力角範囲内にある場合の歯形形状の寸法範囲内にあるか否かを測定することや、再研磨回数をカウントし、このカウント値を噛合い圧力角αを予め測定し取得しておいた再研磨回数と噛合い圧力角αとの関係を示すグラフやテーブルに当てはめる等によっても判断することができる。

【0126】

第2に、前記シェービング基準として、シェービングカッタの歯面切削幅を用いる方法を例示する。

【0127】

先ず、新品のシェービングカッタを第1シェービングカッタ20aとして使用しながら適宜歯面の再研磨を行い、その歯面切削幅、つまりセレーション46の高さh(図4参照)の取り代が、例えば、0.08mmとなった際に前記シェービング基準に達した(シェービング基準外の領域H1、H2からシェービング基準内の領域H3となった)ものとして、第2シェービングカッタ20bとしての使用に切り替える。

【0128】

続いて、第2シェービングカッタ20bとして使用しながら適宜歯面の再研磨を行い、その歯面切削幅が、例えば、0.4mm(ここまでの合計では0.48mm切削)となった際に、前記シェービング基準に達した(シェービング基準内の領域H3からシェービング基準外の領域H4となった)ものとして、再び第1シェービングカッタ20aとしての使用に切り替える。

【0129】

次いで、第2シェービングカッタ20bから切り替えられた第1シェービングカッタ20aについても適宜歯面の再研磨を行いながら使用して、その歯面切削幅が、例えば、0.12mm(ここまでの合計では0.6mm切削)となった際に、前記シェービング基準(領域H02)に達したものとして、その使用を終了する。

【0130】

第3に、前記シェービング基準として、シェービングカッタの歯面の再研磨回数を用いる方法を例示する。

【0131】

先ず、新品のシェービングカッタを第1シェービングカッタ20aとして使用しながら適宜歯面の再研磨を行い、その再研磨回数が、例えば、2回となった際に前記シェービング基準に達した(シェービング基準外の領域H1、H2からシェービング基準内の領域H3となった)ものとして、第2シェービングカッタ20bとしての使用に切り替える。

【0132】

続いて、第2シェービングカッタ20bとして使用しながら適宜歯面の再研磨を行い、その再研磨回数が、例えば、20回(ここまでの合計では22回再研磨)となった際に、前記シェービング基準に達した(シェービング基準内の領域H3からシェービング基準外の領域H4となった)ものとして、再び第1シェービングカッタ20aとしての使用に切り替える。

【0133】

次いで、第2シェービングカッタ20bから切り替えられた第1シェービングカッタ20aについても適宜歯面の再研磨を行いながら使用して、その再研磨回数が、例えば、3回(ここまでの合計では25回再研磨)となった際に、前記シェービング基準(領域H02)に達したものとして、その使用を終了する。

【0134】

第4に、前記シェービング基準として、シェービングカッタの被削歯車14の加工数を用いる方法を例示する。

【0135】

先ず、新品のシェービングカッタを第1シェービングカッタ20aとして使用し、その加工数(被削歯車14の加工個数)が、例えば、6000個となった際に前記シェービング基準に達した(シェービング基準外の領域H1、H2からシェービング基準内の領域H3となった)ものとして、第2シェービングカッタ20bとしての使用に切り替える。

【0136】

続いて、第2シェービングカッタ20bとして使用し、その加工数が、例えば、34000個(ここまでの合計では40000個加工)となった際に、前記シェービング基準に達した(シェービング基準内の領域H3からシェービング基準外の領域H4となった)ものとして、再び第1シェービングカッタ20aとしての使用に切り替える。

【0137】

次いで、第2シェービングカッタ20bから切り替えられた第1シェービングカッタ20aでは、その加工数が、例えば、9000個(ここまでの合計では49000個加工)となった際に、前記シェービング基準(領域H02)に達したものとして、その使用を終了する。

【0138】

なお、シェービングカッタの使い分けの基準を示す前記シェービング基準としては、上記の第1〜第4で説明した基準(噛合い圧力角、歯面切削幅、再研磨回数及び加工数)以外であっても勿論よく、要は、作業者等が客観的に判断可能なものとして数値化でき、第1シェービングカッタと第2シェービングカッタとを適切に使い分けできるものであればよい。

【0139】

以上のように、本実施の形態では、同一のシェービングカッタについて、通常、刃付け研削が施される未使用からの刃付け領域(領域H1)と、工具寿命が安定しない前半の不安定領域(領域H2)とを第1シェービングカッタ20aとして第1シェービング工程に使用する。次いで、前記シェービング基準に基づき、第1シェービングカッタ20aとして使用したカッタを第2シェービングカッタ20bとして再利用し、第2シェービング工程に使用する。その後、前記シェービング基準に基づき、第2シェービングカッタ20bとして使用したカッタが前記不安定領域(領域H4)に達すると、再び第1シェービングカッタ20aとして再利用し、第1シェービング工程に使用すると共に、消耗状態にある領域の一部(領域H01)についても第1シェービングカッタ20aとして使用した後、その使用を終了する。

【0140】

従って、本実施の形態に係る歯車加工方法によれば、精密仕上げである第2シェービング工程では、高い精度と安定した品質が想定される前記安定領域にある第2シェービングカッタ20bを用いるため、製品品質を一層向上させ且つ安定させることができる。さらに、粗仕上げである第1シェービング工程では、第2シェービング工程に適さない領域にあるものを第1シェービングカッタ20aとして用いるため、工具コストの削減と効率化が可能となる。すなわち、第1シェービングカッタ20aには、粗仕上げ切削用としての切れ味が重視されることから、歯形転写の精度はほとんど要求されず、前記領域H1、H2、H4、H01にあるものでも十分に使用することができる。なお、領域H1、H2、H4、H01のうち、一部の領域又は全ての領域にあるシェービングカッタを第1シェービングカッタ20aとして用いるか否かは、要求される歯車の精度やタクトタイム等を考慮して適宜設定すればよい。

【0141】

また、シェービング工程を2工程で行うことにより、比較的時間のかかる第2シェービング工程中に、面取り工程や第1シェービング工程を行うことができる。これにより、歯車加工工程全体としての工程編成率を向上させることができると共に、同一の加工ライン上で被削歯車の各工程を行うため、製品品質を一層安定させることができる。

【0142】

さらに、同一のシェービングカッタを適切に使い分け、第2シェービング工程の前に第1シェービング工程で歯面の粗仕上げを行い、歯面を所定の取り代で切削しておくことができることから、精密仕上げを担当する第2シェービングカッタ20bでの切削精度を一層向上させることができると共に、当該第2シェービングカッタ20bとしての工具寿命を延ばすことができる。

【0143】

第1シェービング工程の前工程として、前記面取り工程を行うと、被削歯車の端面角部30、31(図1参照)の尖鋭部を有効に消去した後、第1シェービング工程及び第2シェービング工程を行うことができる。このため、シェービングカッタの寿命を一層延ばすことができ、また、各シェービング工程に要する時間を可及的に短縮して生産効率を一層向上させることができる。

【0144】

ところで、上記のように第1シェービング工程と第2シェービング工程とでは、要求される歯面の切削精度が異なるため、両工程での第1及び第2シェービングカッタ20a、20bの再研磨(歯面研削、歯研)、つまりセレーション46の再生についても、その方法を変更することにより、生産工程全体を一層効率化することができる。

【0145】

すなわち、第2シェービングカッタ20bは、歯面28を精密仕上げして高精度な歯形形成をするためのものであるため、そのカッタ自身の歯面再研磨も高精度に行う必要がある。一方、第1シェービングカッタ20aは、歯面28の粗仕上げをするためのものであるため、加工時間や効率を考慮すると、高精度な歯形形成よりも切れ味重視とすることが好ましく、そのカッタ自身の歯面再研磨もある程度の精度で行えばよい。

【0146】

そこで、次に、このようなシェービングカッタの歯面の再研磨方法(歯面研削方法、歯面再生方法)について、図16A及び図16Bを参照して説明する。

【0147】

図16A及び図16Bは、第1シェービングカッタ20aと第2シェービングカッタ20bの再研磨方法の説明図であり、当該再研磨方法を構成する各工程とそのときの取り代(セレーション46の外端面47の切削代)の一例を示している。このようなシェービングカッタの再研磨方法は、公知の歯形研削盤を用いて実施すればよく、例えば、三和精機株式会社の製品であるカールフェルトシェービングカッター歯形研削盤(SRS400)等が挙げられる。

【0148】

図16Aに示すように、第1シェービング工程用の第1シェービングカッタ20aは、加工歯44(図3参照)のセレーション46(外端面47)について片面毎に、粗研削を1周(1回転)した後(取り代は、0.01mm)、スパークアウトを1周する(取り代はなし、つまり切り込みなし)。従って、第1シェービングカッタ20aの片面につき、2工程で合計2周の再研磨工程を行い、合計取り代は0.01mmとなる。なお、前記粗研削は、セレーション46の切れ刃の磨耗を取り除くものであり、前記スパークアウトは、上記したシェービング工程の場合と同様、磨耗を取り除いた切れ刃に適切な刃付けをしてばらつきを抑制するためのものである。

【0149】

一方、図16Bに示すように、第2シェービング工程用の第2シェービングカッタ20bは、加工歯44のセレーション46(外端面47)の片面毎に、粗研削を2周(2回転)した後(取り代は、0.01mm)、中研削を2周し(取り代は、0.01mm)、続いて、仕上げ研削を2周した後(取り代はなし又は僅か、つまり切り込みはなし又は僅か)、最後に、スパークアウトを2周する(取り代はなし、つまり切り込みはなし)。従って、第2シェービングカッタ20bの片面につき、4工程で合計8周の再研磨を行い、合計取り代は0.02mmとなる。なお、前記粗研削、中研削及び仕上げ研削は、順に行うことでセレーション46の切れ刃の磨耗を段階的に取り除いて高精度に仕上げるためのものであり、前記スパークアウトは第1シェービングカッタ20aの場合と同様である。なお、このような第2シェービングカッタ20bの再研磨に係る工程は、被削歯車14の歯面形成の要求精度に応じて、例えば、前記第1シェービングカッタ20aの前記粗研削と前記スパークアウトの2工程に加えて、さらに前記粗研削と前記スパークアウトとの間に少なくとも1工程(中研削、仕上げ研削)の研削工程を行えばよく、当然、切削工程を4工程以上に細分化してもよい。

【0150】

以上のように、このようなシェービングカッタの再研磨方法によれば、歯面28の粗仕上げのための第1シェービングカッタ20aは、高精度な歯形形成が要求されない一方で切れ味が重視されることから、第2シェービングカッタ20bよりも、少ない工程数(2工程)で再研磨する。これにより、4工程で行う第2シェービングカッタ20bでは、段取り時間を除いても100分程度の合計加工時間を要する歯面の再研磨が、第1シェービングカッタ20aの場合には25分程度で行うことができる。従って、シェービングカッタの歯面の再研磨にかかる時間を大幅に短縮し、工具コストの一層の低減と生産効率の一層の向上とが可能となる。さらに、上記の2工程で行うことにより、第1シェービングカッタ20aを所望の切れ味を持つ適切な歯面へと再研磨することができる。

【0151】

また、上記したように、前記シェービング基準に基づき、同一のシェービングカッタを第1シェービングカッタ20a及び第2シェービングカッタ20bとして有効に使い分けすると共に、さらに、第1シェービングカッタ20aとしての使用時には再研磨を2工程とし、第2シェービングカッタ20bとしての使用時には再研磨を4工程とする。これにより、シェービングカッタの使用条件に応じた効率的な使い分け及び再研磨が可能となり、被削歯車14の歯面28の切削精度の品質を高品質且つ均一品質に保持したまま、シェービングカッタを一層効率的に使用でき、工具コストのさらなる削減と生産効率の向上とが可能となる。

【0152】

換言すれば、1つのシェービングカッタについて、歯形の出にくい領域(図12及び図13の領域H1、H2、H4、H01)を第1シェービングカッタ20aとして使用し、歯形の出やすい領域(図12及び図13の領域H3)を第2シェービングカッタ20bとして使用することで、工具として使用できる実質的なトータルライフを拡大することもできる。なお、このような再研磨方法は、同一のシェービングカッタを2つの工程に再利用しながら使用する場合の再研磨以外にも、例えば、第1及び第2シェービング工程でシェービングカッタを互いに利用せず、それぞれ独立してシェービングカッタを使用する場合であっても有効に適用することができることは勿論である。

【0153】

また、第1シェービングカッタ20aについては、上記のような2工程による再研磨を行うことから、再研磨時の取り代が第2シェービングカッタ20bに比べて少なく(上記では50%となる)、第1シェービング工程での使用回数、つまり第1シェービングカッタ20aの工具寿命(図12及び図13の領域H1、H2、H4、H01での加工可能数)を増加させることができる。

【0154】

本発明は、上述の実施の形態に限らず、本発明の要旨を逸脱することなく、種々の構成乃至工程を採り得ることはもちろんである。

【符号の説明】

【0155】

10a〜10c…歯車加工装置 12…面取り加工部

13a…第1シェービング加工部 13b…第2シェービング加工部

14…被削歯車 18…フレージングカッタ

20a…第1シェービングカッタ 20b…第2シェービングカッタ

26…歯 28…歯面

32a、32b、44…加工歯 46…セレーション

47…外端面

【技術分野】

【0001】

本発明は、シェービング工程により被削歯車の歯面を成形する歯車加工方法に関する。

【背景技術】

【0002】

近時の自動車は高出力でありながらも静粛性及び耐久性が要求されており、動力伝達(例えば変速機)に用いられる歯車には動力を確実に伝達すると共に騒音を発生しないように一層高精度な歯面が望まれている。

【0003】

このような高精度な歯車の加工としては、一般的にホブによる粗切削加工、面取り加工、シェービングカッタによる歯面の成形、熱処理による浸炭及び焼入れを行い、さらに精度を向上させるために歯車研削やギアホーニング加工を行う。このうち、シェービングカッタによるシェービング工程は、歯面を高精度に仕上げる工程である。

【0004】

特許文献1には、シェービング工程を2工程に分け、目標仕上げ歯面までの切削代を残して粗仕上げする第1シェービング工程と、粗仕上げされた歯面を目標仕上げ歯面までさらに切削する第2シェービング工程とを実施する加工方法が開示されている。これにより、得られる歯車の歯面精度を均一にすることができる、としている。

【0005】

また、特許文献2には、シェービングカッタの使用限界を簡単且つ正確に判定するため、シェービングカッタの切れ刃(セレーション)の端面に使用限界線を設けた構成が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平2−262913号公報

【特許文献2】特開平11−320254号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上記特許文献1の加工方法のように、第1及び第2シェービング工程を行う場合には、通常、2つのシェービングカッタが必要となる。そこで、特許文献1には、切削代の寸法のみが要求され且つ歯面精度の要求がない第1シェービング工程に、第2シェービング工程で所定の歯面精度を再現できなくなったシェービングカッタを用い、実質的なカッタライフを延ばすことが記載されている。

【0008】

ところが、当該従来技術では、単に第2シェービング工程に不適当となったシェービングカッタを第1シェービング工程に利用する点に着目しているにすぎず、換言すれば、加工工程の初期段階等では、第1及び第2シェービング工程のそれぞれに新品のシェービングカッタを使用する必要があり、工具コストの低減は限定的である。しかも、シェービングカッタは、新品に刃付けのための研削を施した上でシェービング工程に用いることが一般的である。このため、上記従来技術では、上記のように新品のシェービングカッタを各工程用にそれぞれ準備する必要があり、当該刃付け工程に所定の時間を要するため効率的でない。

【0009】

また、上記の刃付け研削を施したシェービングカッタであっても刃具寿命が安定しない不安定領域が一定期間存在することがあり、結果として、第2シェービング工程での歯面成形精度を安定させることができない場合があり、得られる製品歯車の歯面精度の低下や品質のばらつきを惹起する可能性もある。

【0010】

さらに、当該従来技術では、シェービングカッタの再使用の基準にはふれておらず、どのような状態のシェービングカッタが再使用可能であるのか不明である。

【0011】

本発明はこのような課題を考慮してなされたものであり、被削歯車の歯面を成形するためのシェービングカッタを効率的に使用して、工具コストを可及的に抑制することができ、また、製品歯車の歯面精度を向上させることができる歯車加工方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明に係る歯車加工方法は、以下の特徴を有する。

【0013】

第1の特徴:素材から歯切りされた被削歯車の歯面成形を行う歯車加工方法であって、シェービング基準外にある第1シェービングカッタにより、前記被削歯車の歯面の粗仕上げ切削を行う第1シェービング工程と、前記シェービング基準内にある第2シェービングカッタにより、前記被削歯車の歯面の精密仕上げ切削を行う第2シェービング工程とを有することを特徴とする。

【0014】

この方法によれば、例えば、同一のシェービングカッタを第1シェービングカッタ及び第2シェービングカッタとして前記シェービング基準に基づき適切に使い分ける。従って、シェービングカッタを効率的に使用して、工具コストを可及的に抑制することができる。また、前記シェービング基準に基づいて使い分けることにより、各シェービング工程に適した切れ刃状態のシェービングカッタを適切に使用することができ、生産効率や製品歯車の歯面精度を向上させることができる。

【0015】

第2の特徴:前記シェービング基準は、前記第1シェービングカッタ及び前記第2シェービングカッタの噛合い圧力角であってもよい。

【0016】

第3の特徴:前記第1シェービングカッタとして、未使用の状態から前記第1シェービング工程での使用を開始し、前記噛合い圧力角が所定範囲に至るまでのものを用いることにより、未使用のシェービングカッタに必要な刃付けのための研削工程を省略し又は極めて短時間で行うことができるため、工具の使用効率を向上させることができる。また、噛合い圧力角が前記所定範囲に至るまでのものを第1シェービングカッタとして用いることにより、一般にシェービングカッタに発生する工具寿命が安定しない不安定領域を、歯面成形の要求精度の低い第1シェービングカッタとして有効に利用することができ、これにより第2シェービング工程での歯面成形精度も向上させることができる。

【0017】

第4の特徴:前記噛合い圧力角が前記所定範囲に至った前記第1シェービングカッタを、前記第2シェービングカッタとして用いると、第2シェービング工程で高精度な歯面成形を行うことができる。

【0018】

第5の特徴:前記第1シェービングカッタとして、前記第2シェービング工程で使用されたことで、前記噛合い圧力角が所定範囲外となった前記第2シェービングカッタを用いると、第2シェービングカッタとしては不適用となったシェービングカッタを、第1シェービングカッタとして再利用することができ、当該シェービングカッタのトータルライフを長くすることができる。

【0019】

第6の特徴:前記シェービング基準は、前記第1シェービングカッタ及び前記第2シェービングカッタの歯面切削幅であってもよい。

【0020】

第7の特徴:前記シェービング基準は、前記第1シェービングカッタ及び前記第2シェービングカッタの再研磨回数であってもよい。

【0021】

第8の特徴:前記シェービング基準は、前記第1シェービングカッタ及び前記第2シェービングカッタでの前記被削歯車の加工数であってもよい。

【0022】

第9の特徴:前記第1シェービングカッタと前記第2シェービングカッタとが、それぞれ異なる工程で再研磨されると、各カッタに要求される歯面精度に応じた最適な歯面として再研磨できるため好ましい。

【0023】

第10の特徴:前記第1シェービングカッタの前記再研磨は、粗研削とスパークアウトの2工程を有し、前記第2シェービングカッタの前記再研磨は、前記粗研削と前記スパークアウトの2工程に加えて、さらに前記粗研削と前記スパークアウトとの間に少なくとも1工程の研削工程を有することにより、高精度な歯形形成が要求されない一方で切れ味が重視される第1シェービングカッタの歯面を適切な状態へと再研磨することができる。

【発明の効果】

【0024】

本発明によれば、被削歯車の歯面の粗仕上げ切削を行う第1シェービング工程と、その後の精密仕上げ切削を行う第2シェービング工程とに使用するシェービングカッタについて、例えば、同一のシェービングカッタを第1シェービングカッタ及び第2シェービングカッタとしてシェービング基準に基づき適切に使い分ける。従って、シェービングカッタを効率的に使用して、工具コストを可及的に抑制することができる。また、前記シェービング基準に基づいてシェービングカッタを使い分けることにより、各シェービング工程に適した切れ刃状態のシェービングカッタをそれぞれの工程に適切に適用することができ、生産効率や製品歯車の歯面精度を向上させることができる。

【図面の簡単な説明】

【0025】

【図1】本実施の形態に係る歯車加工方法で加工する被削歯車の一例を示す斜視図である。

【図2】シェービング加工部の一部省略斜視図である。

【図3】シェービングカッタの加工歯を示す一部省略斜視図である。

【図4】被削歯車とシェービングカッタをそれぞれ噛み合いピッチ円筒上で周面に沿って展開した模式図である。

【図5】面取り加工部の一部省略斜視図である。

【図6】被削歯車とフレージングカッタをそれぞれ周面に沿って展開した模式図である。

【図7】第1例に係る歯車加工装置の平面図である。

【図8】第2例に係る歯車加工装置の斜視図である。

【図9】第3例に係る歯車加工装置の平面図である。

【図10】本実施の形態に係る歯車加工方法を含む歯車加工工程の全体を説明するためのフローチャートである。

【図11】シェービング工程の手順を示すフローチャートである。

【図12】シェービングカッタのライフサイクルを説明するグラフである。

【図13】本実施の形態に係る歯車加工方法でのシェービングカッタの使用方法の説明図である。

【図14】図14Aは、外端面の中ほどが凸となったシェービングカッタの歯面形状の一例を示す説明図であり、図14Bは、外端面の中ほどが略直線となったシェービングカッタの歯面形状の一例を示す説明図であり、図14Cは、外端面の中ほどが凹となったシェービングカッタの歯面形状の一例を示す説明図である。

【図15】一般的な噛み合い条件について説明する説明図である。

【図16】図16Aは、第1シェービングカッタの再研磨工程の説明図であり、図16Bは、第2シェービングカッタの再研磨工程の説明図である。

【発明を実施するための形態】

【0026】

以下、本発明に係る歯車加工方法について実施の形態を挙げ、添付の図面を参照しながら詳細に説明する。

【0027】

本実施の形態に係る歯車加工方法は、ホブによる歯切り工程(粗歯切り工程)を終了した被削歯車に対して、少なくとも歯面のシェービング加工を2工程行って所定の歯車を製造する方法である。この歯車加工方法は、例えば、歯車加工装置10a(図7参照)、10b(図8参照)、10c(図9参照)を用いて行われる。

【0028】

歯車加工装置10a〜10cについて、先ず、被削歯車を第1シェービングカッタ(シェービングカッタ、プリシェービングカッタ)20aで加工する第1シェービング加工部13a、及び、第2シェービングカッタ(シェービングカッタ)20bで加工する第2シェービング加工部13bについて説明する。第1シェービングカッタ20aは粗仕上げの歯面切削用であり、第2シェービングカッタ20bは精密仕上げの歯面切削用である。なお、第1及び第2シェービング加工部13a、13bは、加工歯44(図3参照)の状態等が多少異なる以外は実質的に同様な構成を適用可能であるため、以下では、第1シェービング加工部13aを代表的に説明し、第2シェービング加工部13bの説明は適宜省略する。

【0029】

図1に示すように、被削歯車14は、例えば、はすば歯車であって、ホブにより素材から粗歯切りされた状態であり、第1及び第2シェービング加工部13a、13bで歯26の歯面28を切削することで所定の歯面精度に成形する。なお、本実施の形態に係る歯車加工方法で加工する被削歯車14は、はすば歯車に限られず、平歯車等であってもよい。被削歯車14は、例えば、車両用変速機の歯車である。第1及び第2シェービング加工部13a、13bを用いて当該歯車加工方法で加工した歯車は高精度であり、静粛性及び耐久性に優れ、車両用変速機に好適である。

【0030】

図2は、第1シェービング加工部13a(第2シェービング加工部13b)の一部省略斜視図である。

【0031】

図2に示すように、第1シェービング加工部13aは、被削歯車14を軸支するワーク支持部としての軸J1と、シェービング工具である第1シェービングカッタ20aと、該第1シェービングカッタ20aを軸支するカッタ支持部としての軸J3とを有する。軸J3は図示しない駆動源により回転可能である。軸J1は、被削歯車14が第1シェービングカッタ20aに噛合することにより連れ回りする。

【0032】

図3は、第1シェービングカッタ20a(第2シェービングカッタ20b)の加工歯44の拡大斜視図である。図4は、被削歯車14の歯26と、第1シェービングカッタ20a(第2シェービングカッタ20b)の加工歯44との相対的な位置関係を示すものであり、被削歯車14と第1シェービングカッタ20aをそれぞれ噛み合いピッチ円筒上で周面に沿って展開した模式図である。

【0033】

図3及び図4に示すように、第1シェービングカッタ20aの各加工歯44の歯面には、切削刃として複数のセレーション46が設けられている。セレーション46は、歯幅方向に対して直角で、換言すれば歯底から歯先に向かう方向に延在している。

【0034】

軸J3は、軸J1に設けられた被削歯車14に対して第1シェービングカッタ20aを噛合させるように該第1シェービングカッタ20aを軸支する。軸J3は、第1シェービングカッタ20aを被削歯車14に対して0でない軸交差角ψ2をもって噛合させる(図4参照)。軸交差角ψ2は、被削歯車14の軸J1と第1シェービングカッタ20aの軸J3とのなす角度であり(図4参照)、被削歯車14の種類にもよるが、例えば、4°〜20°の範囲で設定されるとよい。

【0035】

図4に示すように、第1シェービングカッタ20aが回転駆動されると、該第1シェービングカッタ20aは図4の上方向(矢印A3方向)に回転し、被削歯車14は角度ψ2だけ斜め方向(矢印A1方向)に回転する。これにより、加工歯44と歯26とは、該歯26の歯すじ方向で相対的にすべり運動をして、歯面28がセレーション46によって切削される。すなわち、加工歯44は、図4中の矢印C1で示すように歯面28に対して横方向に擦れるように当接し、歯26は、図4中の矢印C2で示すように当接し、この結果、歯面28がセレーション46によって所定の精度に成形される。この切削は、歯面28を成形するためのものであって、ホブ等による粗切削とは異なり、仕上げ切削に分類される。

【0036】

第1シェービングカッタ20a(第2シェービングカッタ20b)は、歯面28の切削に繰り返し使用されるが、セレーション46の切れ味を維持するために、該セレーション46の外端面(歯面)47(図3参照)を再研磨(切れ刃の再生)する必要があるが、詳細は後述する。

【0037】

このような第1及び第2シェービング加工部13a、13bによるシェービング工程に先立ち、ホブにより素材から粗歯切りされた被削歯車14について、歯26の左右の端面角部30、31に対する面取り加工を行うこともできる。この面取り加工は、例えば、図5に示すような面取り加工部12を用いて行われる。

【0038】

図5に示すように、面取り加工部12は、被削歯車14を軸支するワーク支持部としての軸J1と、面取り工具であるフレージングカッタ18と、該フレージングカッタ18を軸支するカッタ支持部としての軸J2とを有する。軸J2は図示しない駆動源により回転可能である。軸J1は、被削歯車14がフレージングカッタ18に噛合することにより連れ回りする。

【0039】

フレージングカッタ18は、厚み方向の一方に面取り用の加工歯32aの一群を有するピースと、他方に面取り用の加工歯32bの一群を有するピースとを備え、これらがボス36に対して固定された、いわゆるスリーピース型の構造である。

【0040】

軸J2は、軸J1に設けられた被削歯車14に対してフレージングカッタ18を噛合させるように該フレージングカッタ18を軸支する。

【0041】

図6は、被削歯車14の歯26と、フレージングカッタ18の加工歯32a、32bとの相対的な位置関係を示すものであり、被削歯車14とフレージングカッタ18をそれぞれ周面に沿って展開した模式図である。

【0042】

図6に示すように、軸J2は、フレージングカッタ18を被削歯車14に対して0でない軸交差角ψ1をもって噛合させ、且つフレージングカッタ18の加工歯32a、32bが被削歯車14の歯面28に干渉しない角度に設けられている。軸交差角ψ1は、被削歯車14の軸J1とフレージングカッタ18の軸J2とのなす角度であり、例えば、5°〜8°の範囲で設定される。すなわち、図6から明らかなように、被削歯車14とフレージングカッタ18とは軸交差角ψ1を有して斜めに交わる。従って、フレージングカッタ18が回転駆動されると、被削歯車14は図6の右方向(矢印D1方向)に回転し、フレージングカッタ18は角度ψ1だけ斜め方向(矢印D2方向)に回転する。

【0043】

これにより、被削歯車14の厚みに応じて離間する加工歯32a、32bが、左右の端面角部30、31に対して押圧及び押しつぶすことで面取りをすることができる。面取り加工を行うと、その後のシェービング工程を一層円滑に行うことができ、シェービングカッタの負担も軽減することができる。

【0044】

次に、基本的には以上のように構成される第1シェービング加工部13a及び第2シェービング加工部13bを有する歯車加工装置10a、10b及び10cについて順に説明する。勿論、第1及び第2シェービング加工部13a、13bをそれぞれ別体の加工装置に設けた構成としてもよい。

【0045】

図7に示すように、第1例に係る歯車加工装置10aは、複数の被削歯車14の面取り加工と、第1及び第2シェービング加工とを同時に行うものである。歯車加工装置10aは、被削歯車14を90°毎に間欠回転させる送りテーブル101と、被削歯車14に対してフレージングカッタ18により面取り加工を行う第1ステージ102と、被削歯車14に対して1回目のシェービング加工(以下、第1シェービング加工ともいう)を行う第2ステージ104と、被削歯車14に対して2回目のシェービング加工(以下、第2シェービング加工ともいう)を行う第3ステージ106と、被削歯車14の入れ換えを行う搬入搬出ステージ108とを有する。送りテーブル101は、例えば水平回転する。

【0046】

送りテーブル101は、被削歯車14を軸支可能な4つの回転軸(ワーク支持部)110a、110b、110c及び110dを外周近傍に等間隔(90°)に備え、それぞれが図示しないモータにより回転可能である。4つの回転軸110a〜110dは、4つのモータにより独立的に回転してもよいし、1つのモータで駆動力を分配して回転させてもよい。回転軸110a〜110dのうち搬入搬出ステージ108にあるものは、被削歯車14の搬入搬出のために停止させ、対応するモータを停止させ又はクラッチを切っておく。

【0047】

第1ステージ102には、被削歯車14の端面角部30、31の面取り加工を行うための面取り加工部12(図5参照)が設けられている。上記したように、面取り加工部12はフレージングカッタ18を有しており、該フレージングカッタ18を軸交差角ψ1を有して被削歯車14に噛合させる。該フレージングカッタ18は送りテーブル101からみて径方向(切り込み方向)に進退可能であり、被削歯車14の面取り加工をするときには該被削歯車14に噛み合い、送りテーブル101を回転させるときには、外方に退避する。

【0048】

第2ステージ104には、被削歯車14の歯面28の第1シェービング加工を行うための第1シェービング加工部13a(図2参照)が設けられている。上記したように、第1シェービング加工部13aは第1シェービングカッタ20aを有しており、該第1シェービングカッタ20aを軸交差角ψ2を有して被削歯車14に噛合させる。第1シェービングカッタ20aは送りテーブル101からみて径方向(切り込み方向)に進退可能であり、被削歯車14の加工をするときには該被削歯車14に噛み合い、送りテーブル101を回転させるときには、外方に退避する。第2ステージ104の第1シェービング加工は、粗仕上げに相当する。

【0049】

第3ステージ106には、被削歯車14の歯面28の第2シェービング加工を行うための第2シェービング加工部13b(図2参照)が設けられている。上記したように、第2シェービング加工部13bは第2シェービングカッタ20bを有しており、該第2シェービングカッタ20bを軸交差角ψ2を有して被削歯車14に噛合させる。第2シェービングカッタ20bは送りテーブル101からみて径方向(切り込み方向)に進退可能であり、被削歯車14の加工をするときには該被削歯車14に噛み合い、送りテーブル101を回転させるときには、外方に退避する。第3ステージ106の第2シェービング加工は、精密仕上げに相当する。

【0050】

被削歯車14を軸支する回転軸110a、110b、110c及び110dは垂直となるように構成し、これに対して、第1ステージ102、第2ステージ104及び第3ステージ106の各工具は、軸交差角ψ1、ψ2を有するように斜めに設けるとよい。この角度は調整可能にするとよい。

【0051】

第3ステージ106まで加工が終了した被削歯車14は搬入搬出ステージ108に送られ、歯車加工装置10aから取り出されて後工程(例えば、熱処理加工)に送られる。

【0052】

このような歯車加工装置10aによれば、1台の装置において、第1ステージ102(面取り工程)で面取り加工を行い、第2ステージ104(第1シェービング工程)及び第3ステージ106(第2シェービング工程)で第1及び第2シェービングカッタ20a、20bによる歯面28のシェービング加工を行うことができ、効率的である。すなわち、面取り工程、第1シェービング工程及び第2シェービング工程の間で、被削歯車14の装置間搬送が不要であり、しかも面取り工程と各シェービング工程が1台の装置にまとまり省スペースである。

【0053】

また、ワーク支持部としての回転軸110a〜110dが、第1ステージ102、第2ステージ104、第3ステージ106及び搬入搬出ステージ108に応じて設けられているため、3つの被削歯車14を第1ステージ102、第2ステージ104及び第3ステージ106により同時に加工をすることができる。

【0054】

歯車加工装置10aでは、搬入搬出ステージ108を除いて3つの加工ステージを有するが、例えば、加工ステージの数を4つにして、第1ステージ102の前にホブ切りの加工ステージ(歯切り工程)を設ける等してもよい。

【0055】

次に、第2例に係る歯車加工装置10bについて説明する。この歯車加工装置10bの説明では、横手方向をX方向、奥行き方向をY方向、高さ方向をZ方向とする。

【0056】

図8に示すように、歯車加工装置10bは、ベース台200に設けられた回転テーブル202と、該回転テーブル202上に設けられたワーク支持部204と、駆動盤206と、該駆動盤206に隣接して設けられた工具支持部208とを有する。図8では、歯車加工装置10bの操作盤、潤滑装置、油圧源及びクーラント等の図示を省略している。

【0057】

ワーク支持部204は、回転テーブル202上に設けられたXスライドベース210と、該Xスライドベース210に対してX方向にスライドするXスライダ212と、Xスライダ212上で被削歯車14を左右から回転自在に支持するヘッドストック214及びテールストック216と、Y方向奥に設けられ、被削歯車14のばり取りを行うローラカッタユニット220とを有する。Xスライダ212は、Xモータ219の作用下にXスライドベース210の長尺方向(ψ1(ψ2)=0のときはX方向である。以下、簡略的にX方向ともいう。)に移動可能である。

【0058】

スライドベース210にはベース回転モータ222が設けられており、該ベース回転モータ222の作用下に、スライドベース210は回転テーブル202に対して水平面内で回転をする。回転テーブル202に対してスライドベース210が回転をする機構は、例えばウォームホイール機構が用いられる。回転テーブル202にはスライドベース210の回転量を精密に計測するセンサ(例えばロータリエンコーダ)224が設けられており、該センサ224の信号に基づいてフルクローズド方式のフィードバックを行うことによりスライドベース210を正確に位置決め制御することができる。つまり、ベース回転モータ222の回転量に基づく間接的なフィードバック(いわゆるセミクローズド制御)ではなく、センサ224によりスライドベース210の回転量を直接的に検出するので、精密な制御が可能である。

【0059】

回転テーブル202には、位置決め制御の終了したスライドベース210を固定する複数(例えば4台)のクランプ226が設けられている。クランプ226は、回転テーブル202の周囲に等間隔に設けられている(図8中では1台のみ示す)。スライドベース210の回転は軸交差角ψ1、ψ2に相当し、例えば±20°程度の回転が可能に構成されている。基準状態の回転角度0°のときには、ψ1(ψ2)=0°で、被削歯車14の軸がX方向に一致するものとする。

【0060】

ヘッドストック214は、X方向のサブスライダ230と、該サブスライダ230に対してX方向にスライド可能な軸支持ボックス232と、軸支持ボックス232を駆動するストックモータ234と、被削歯車14の一方の側を支持する支持軸236とを有する。支持軸236は、前記の軸J1に相当する。テールストック216はヘッドストック214に対して基本的に左右対称構成であることから、テールストック216の構成要素と同符号を付して詳細な説明を省略する。ヘッドストック214とテールストック216は、X方向に移動する駆動力が異なり、ヘッドストック214の方が駆動力が大きく設定され、該ヘッドストック214により被削歯車14のX方向位置が規定される。ヘッドストック214及びテールストック216は、被削歯車14の着脱時に接近及び離間をする。ヘッドストック214及びテールストック216には被削歯車14を回転させる駆動源は設けられていない。

【0061】

ローラカッタユニット220は、X方向に並列した2枚のローラカッタ228と、これらのローラカッタ228を回転自在に支持するローラカッタ支持台240と、Yスライドベース242と、Yモータ244とを有する。Yモータ244は、Yスライドベース242に対してローラカッタ支持台240をXスライドベース210の短尺方向(ψ1(ψ2)=0のときはY方向である。以下、簡略的にY方向ともいう。)に進退させる。2枚のローラカッタ228の間隔は、被削歯車14の歯幅に合うように調整されており、被削歯車14に当ててばりを除去することができる。ローラカッタユニット220にはローラカッタ228を回転させる駆動源は設けられてなく、該ローラカッタ228は被削歯車14に当接して連れ回りしながらばりを除去する。ローラカッタユニット220はスライドベース210に設けられている。

【0062】

次に、工具支持部208は、Zスライドベース250と、該Zスライドベース250に対してZ方向に昇降する工具支持機構ボックス252と、工具支持機構ボックス252に対して間欠回転するターレット機構254とを有する。

【0063】

Zスライドベース250は、駆動盤206に隣接して設けられてZ方向に延在しており、工具支持機構ボックス252をZ方向に昇降自在に保持する。Zスライドベース250の上部には、工具支持機構ボックス252を昇降させるZモータ256が設けられている。

【0064】

工具支持機構ボックス252は、ターレット機構254を60°毎に間欠回転させるインデックスモータ258と、スピンドルモータ260とを備え、相当程度の重量を有する。工具支持機構ボックス252は、さらに図示しない位置決めピン機構及びクラッチ機構を有する。位置決めピン機構により、ターレット機構254を正確に位置決めすることができる。クラッチ機構によりターレット機構254に対する動力伝達を制御することができる。

【0065】

ターレット機構254は、側面視で六角形であり、インデックスモータ258の作用下にYZ平面内で60°毎の回転をする。ターレット機構254における六角形の各頂部近傍には、順に第1アーム262a、第2アーム262b、第3アーム262c、第4アーム262d、第5アーム262e及び第6アーム262fがそれぞれX方向を指向して設けられている。これらのアーム262a〜262fはフレージングカッタ18、第1及び第2シェービングカッタ20a、20b等の各種工具が着脱可能となっている。

【0066】

ターレット機構254は、6つのアーム262a〜262fのうち最も下方のものが被削歯車14のちょうど上方に配置されるように構成されている。6つのアーム262a〜262fは等間隔(60°)に配置され、被削歯車14に対向するように下方に配置されたいずれか1つのアームに設けられた工具が、所定のクラッチ機構を介してスピンドルモータ260により回転可能である。ターレット機構254には図示しない歯面検出センサが設けられており、該歯面検出センサの信号に基づいて工具を被削歯車14に対して自動的に噛合させることができる。

【0067】

第1アーム262aは、被削歯車14に対してフレージングカッタ18により面取り加工を行うものであり、ワーク支持部204の支持軸236(軸J1)が、回転テーブル202の旋回によって軸交差角ψ1を有することから、第1アーム262a(軸J2)と支持軸236により面取り加工部12(図5参照)が形成される。

【0068】

第1アーム262aによる面取り加工をしているときに、Yモータ244の作用下に2枚のローラカッタ228を被削歯車14の両端部に押し当てることにより、該両端部のばりを除去することができる。つまり、ターレット機構254とローラカッタユニット220とは、被削歯車14に対して異なる方向(Z方向とY方向)からそれぞれ接近して、面取り加工とばりとり加工とを同時に行うことが可能であり、加工時間を短縮することができる。ばり取り加工後は、ローラカッタ228を元の位置に戻しておく。

【0069】

第3アーム262cは、被削歯車14に対して第1シェービングカッタ20aにより第1シェービング加工をするものである。第5アーム262eは、被削歯車14に対して第2シェービングカッタ20bにより第2シェービング加工をするものである。ここで、ワーク支持部204の支持軸236(軸J1)が、回転テーブル202の旋回によって軸交差角ψ2を有することから、第3アーム262c(軸J3)と支持軸236により第1シェービング加工部13a(図2参照)が形成され、第5アーム262e(軸J3)と支持軸236により第2シェービング加工部13bが形成される(図2参照)。

【0070】

第2アーム262b、第4アーム262d及び第6アーム262fは予備であるが、例えば、上記したフレージングカッタ18、第1及び第2シェービングカッタ20a、20bの予備を設けておくこともできるし、歯切り加工用のホブを設けておくこともできる。

【0071】

このように工具を3つ用いる場合には予備を1つおきとすることによりターレット機構254のバランスがよくなる。工具を2つ用いる場合には対向する位置に工具を設け、他を予備とするとよい。

【0072】

ターレット機構254によれば、その回転により順に第1アーム262a、第3アーム262c及び第5アーム262eがワーク支持部204の被削歯車14と対面する位置に移動し、該被削歯車14を加工することができる。つまり、ターレット機構254の各工具は、Zモータ256の作用下に昇降可能であることから、被削歯車14の面取り加工や第1及び第2シェービング加工をするときには下降して該被削歯車14に噛み合い、ターレット機構254を回転させるときには上昇して退避する。

【0073】

被削歯車14の加工をするときには、該被削歯車14はターレット機構254の工具が噛合することにより連れ回りで回転する。従って、被削歯車14を回転させる駆動源は不要であり、構成が簡便である。ターレット機構254に接続される各工具は被削歯車14と比較して大きいことから、イナーシャも大きく、必然的にスピンドルモータ260もある程度大型である。このような大きいスピンドルモータ260を用いることにより、工具を介して被削歯車14を加減速する時間を短くすることができる。つまり、被削歯車14はイナーシャが比較的小さいことから、工具に容易に追従して加減速するからであって、加工時間の短縮が可能となる。

【0074】

歯車加工装置10bでは、駆動箇所に応じて油圧駆動、空圧駆動及び電動を使い分けている。Xモータ219、ベース回転モータ222、Yモータ244及びZモータ256に係る各軸はNC制御で精密に位置決めされる。

【0075】

被削歯車14の加工をするときには、工具支持機構ボックス252及びターレット機構254の重量は被削歯車14に加わる。これらの工具支持機構ボックス252及びターレット機構254の重量は相当程度の重量を有しており、Zモータ256が過度に大きい力を発生させなくても(例えば、Zモータ256の電流が0であっても)被削歯車14に対して十分な荷重を効率的に加えることができる。これにより、被削歯車14を適度に押しながらの加工が可能となり、加工時の被削歯車14のぶれや偏心を防止でき、安定した加工をすることができる。

【0076】

このように構成される歯車加工装置10b(ターレット機構254)によれば、1台の装置において、第1アーム262aでフレージングカッタ18による面取り加工を行い、第3アーム262c及び第5アーム262eで第1及び第2シェービングカッタ20a、20bによる歯面28の第1及び第2シェービング加工を連続して行うことができ、効率的である。

【0077】

また、ワーク支持部204は、各アーム262a〜262fに対して向きを調整する回転テーブル202に設けられていていることから被削歯車14に応じた適切な軸交差角ψ1(ψ2)を設定することができる。これにより、ターレット機構254の各アーム262a〜262fは、ワーク支持部204の軸J1に対して軸交差角ψ1(ψ2)を有する状態になる。つまり、ターレット機構254自体が軸J1に対して相対的に斜めになることから、フレージングカッタ18、並びに、第1及び第2シェービングカッタ20a、20bのいずれも被削歯車14に対して容易に軸交差角ψ1(ψ2)をもって噛合させることができる。勿論、軸交差角ψ1と軸交差角ψ2を同一角度に設定する場合には、加工工程毎の個別の角度調整が不要で、より簡便な構成とすることができる。

【0078】

歯車加工装置10bでは、Xモータ219及びZモータ256の同時協調的動作により、被削歯車14に対して種々の歯面を形成することも可能である。

【0079】

図9に示すように、第3例に係る歯車加工装置10cは、面取り加工及び第1シェービング加工で使用されるターレット機構254と、第2シェービング加工及び被削歯車14の入れ換えで使用される送りテーブル170とを有する。送りテーブル170は、前記送りテーブル101(図7参照)と同様に回転可能であり、複数(図9では4台)のワーク支持部172が等間隔(90°間隔)で設けられている。

【0080】

歯車加工装置10cでは、送りテーブル170を回転させ、各ワーク支持部172を移動させて各工程を実施する。すなわち、歯車加工装置10cは、被削歯車14に対し、ターレット機構254により面取り加工及び第1シェービング加工を行う第1ステージ163と、ターレット機構254の次工程側に配置された第2シェービングカッタ20bを駆動して第2シェービング加工を行う第2ステージ164と、被削歯車14の搬出及び搬入をそれぞれ行う第3ステージ168及び第4ステージ169とを有する。ワーク支持部172は、テーブル170上の傾動機構174の回転により軸交差角ψ1(ψ2)を調整可能にしてもよい。

【0081】

このような歯車加工装置10cによれば、第1ステージ163で所定の被削歯車14に面取り工程及び第1シェービング工程を連続して行っている間、同時に、第2ステージ164で第1ステージ163を経た他の被削歯車14に第2シェービング工程を行うことができ、その間、第3ステージ168及び第4ステージ169でそれぞれ被削歯車14の搬出及び搬入を行うことができる。すなわち、最も長い加工時間を必要とする第2シェービング工程を行っている間に、面取り工程及び第1シェービング工程を行うことができる。換言すれば、比較的短時間で実施可能な面取り工程後の無駄な待ち時間(遊休時間)に第1シェービング工程を行うことができ、しかも、面取り工程及び第1シェービング工程を行っている間に第2シェービング工程を行うことができ、効率的である。

【0082】

次に、本実施の形態に係る歯車加工方法について説明する。

【0083】

先ず、図10のフローチャートを参照しながら、素材を歯切りして被削歯車14を成形するとともに、本実施の形態に係る歯車加工方法によって歯面28の成形を行った後、熱処理等を行う場合について説明する。

【0084】

図10のステップS101において、素材に対してホブ等による歯切りを行う(歯切り工程)。この歯切りにより被削歯車14の歯26の概略形状が形成される。

【0085】

ステップS102において、面取り加工部12による被削歯車14の面取り加工を行う(面取り工程)。上記のように、面取り加工部12ではフレージングカッタ18が被削歯車14に対して軸交差角ψ1を有して噛合して面取りをする。このため、被削歯車14の端面角部30、31に対して押し潰して面取りをするだけでなく、押し潰しによる余肉の盛り上がりの発生を抑制することができ、次工程の第1シェービング工程や第2シェービング工程での切削が容易且つ高精度となる。このステップS102や以降のステップS103、S104は、例えば、歯車加工装置10a〜10cを用いて行われる。

【0086】

ステップS103において、第1シェービング加工部13aによる被削歯車14の第1シェービング加工を行う(第1シェービング工程)。上記のように、第1シェービング加工部13aでは第1シェービングカッタ20aが被削歯車14に対して軸交差角ψ2を有して噛合してシェービング加工をし、所定の取り代まで歯面を粗仕上げ切削する歯面成形を行う。

【0087】

図11に示すように、このような第1シェービング工程では、先ず、ステップS111において、第1シェービングカッタ20aを被削歯車14との噛合位置を加工原点として切削開始位置まで切り込み方向に早送りで前進させるアプローチ工程を行う。前記切り込み方向は、例えば、歯車加工装置10aでは送りテーブル101からみて径方向であり、歯車加工装置10bでは、ターレット機構254からみて径方向であり、つまり第1シェービングカッタ20aと被削歯車14とが径方向で互いに近づく方向である。

【0088】

ステップS112では、第1シェービングカッタ20aを前記切削開始位置から切込完了位置まで所定の加工速度で前進させながら歯面28を切削する切削工程を行う。

【0089】

ステップS113では、第1シェービングカッタ20aの切り込み方向での位置を前記切込完了位置に保持した状態で回転させてスパークアウトをする第1スパークアウト工程を行う。この第1スパークアウト工程は、切削を終えた第1シェービングカッタ20aの切り込み方向への送りを停止させ、その停止位置で、該第1シェービングカッタ20aを所定時間回転させる、いわゆるスパークアウトを実施して、当該第1シェービング工程での歯面の削り残しをなくす。

【0090】

ステップS114では、第1シェービングカッタ20aを前記切込完了位置から所定の離脱位置まで後退させるバックムーブメント工程を行う。該バックムーブメント工程は、第1シェービングカッタ20aによる切削時に発生した被削歯車14の弾性変形を除去するためである。

【0091】

ステップS115では、第1シェービングカッタ20aの切り込み方向での位置を前記離脱位置に保持した状態で回転させてスパークアウトをする第2スパークアウト工程を行う。この第2スパークアウト工程は、上記第1スパークアウト工程と略同様であるが、その回転数や回転方向は適宜変更可能である。

【0092】

ステップS116では、第1シェービングカッタ20aを前記離脱位置から前記噛合位置まで早戻しで後退させる逆アプローチ工程を行う。以上によって、第1シェービング工程(図10のステップS103参照)が完了する。

【0093】

次に、図10のステップS104において、第2シェービング加工部13bによる被削歯車14の第2シェービング加工を行う(第2シェービング工程)。この第2シェービング工程においても、第2シェービングカッタ20bを使用して図11に示す第1シェービング工程と略同様なシェービング加工を行うとよい。第2シェービング工程は、被削歯車14の歯面28を目標仕上げ歯面まで仕上げる精密仕上げに相当する。このため、切込速度やスパークアウトに関する設定を適宜最適に変更することで、一層精密な成形と削り残しの回避とを実現する。

【0094】

ステップS105において、被削歯車14の熱処理による浸炭及び焼入を行う(熱処理工程)。これにより被削歯車14は硬度が高くなる。

【0095】

ステップS106において、被削歯車14の歯車研削加工を行う(歯車研削工程)。歯車研削加工は、被削歯車14に対して螺旋条を有する砥石(図示せず)を噛合させながら同期回転させ、歯26の歯面28を仕上げる加工である。この時点では、熱処理によって被削歯車14は相当に硬くなっているが、面取り工程において面取りがなされるとともに盛り上がり部の発生が抑制されていることから、砥石に過度な負荷がかかることがない。

【0096】

ステップS107において、被削歯車14のギアホーニング加工を行う(ホーニング工程)。ギアホーニング加工は、内歯砥石(図示せず)に対して被削歯車14を噛合させながら回転をして、歯26の歯面28をさらに高精度に仕上げる加工である。

【0097】

なお、熱処理後の歯面仕上げ工程は、歯車研削加工及びギアホーニング加工に限られず、例えば、仕上げホブ工程及びリーマ工程等で、歯面を仕上げることのできる工程のうちのいずれか1つ以上を条件に応じて選択すればよい。また上記実施の形態では、明記した工程以外にも、必要に応じて端面切削工程、内径ホーニング工程等を行ってもよいことは勿論である。

【0098】

上記ステップS102、S105〜S107での各工程は、製品である加工後の被削歯車14の要求品質や種類等によっては、省略することもできる。本実施の形態に係る歯車加工方法では、素材から歯切りされた被削歯車14に対して、第1シェービング工程(ステップS103)及び第2シェービング工程(ステップS104)を行うことにより、ステップS102及びS105〜S107での各工程を省略しても、製品歯車の要求精度等によっては十分な精度を持つ歯車を製造することができるからである。

【0099】

次に、本実施の形態に係る歯車加工方法を構成する第1及び第2シェービング工程について、使用するシェービングカッタとの関係で詳細に説明する。

【0100】

第1シェービング工程は、上記したように歯面28の粗仕上げ切削を行う工程であり、第2シェービング工程は、歯面28の精密仕上げ切削を行う工程である。従って、それぞれのシェービング工程で要求される歯面成形の精度は異なり、換言すれば、第1シェービング工程では歯面28を単に所定の取り代(切削代)まで切削できればよく歯形転写の精度等をほとんど考慮する必要がない。

【0101】

そこで、本実施の形態に係る歯車加工方法は、第1シェービング工程に用いる第1シェービングカッタ20aと、第2シェービング工程に用いる第2シェービングカッタ20bとに、同一のシェービングカッタを使用し、これを切削刃(セレーション46)の状態に応じて使い分けることで、工具コストの削減と効率向上を達成するものである。

【0102】

図12及び図13を参照して、シェービング工程を1工程のみで行う一般的なシェービング工程に用いられるシェービングカッタのライフサイクルと、本実施の形態に係る歯車加工方法で行う2工程のシェービング工程で用いられるシェービングカッタのライフサイクルにつき、比較検討して説明する。

【0103】

図12は、シェービングカッタのライフサイクルを説明するグラフであり、縦軸は、被削歯車14の加工数(個数)を示し、横軸は、シェービングカッタのセレーション46の高さh(図3参照)の変化を示す(h0>h1>h2>h3>h4>h5)。なお、セレーション46の再研磨を所定の取り代(例えば、1回あたり0.04mm)で行うと、図12の横軸は、実質的にセレーション46の再研磨回数を示すことになる。また、図13は、本実施の形態に係る歯車加工方法でのシェービングカッタの使用方法の説明図である。

【0104】

先ず、一般的な1工程のみのシェービング工程でのシェービングカッタの使用方法を説明する。

【0105】

図12において、この一般的なシェービング工程では、先ず、切削刃であるセレーション46の高さh(図3参照)が、未使用(新品。いわゆる納入時)の状態(セミグランド研削状態)での高さh0から高さh1までの間(図12及び図13の領域H1)、刃付けのための研削をする工程を実施する。例えば、未使用時のセレーション46の高さhが0.6mmの場合には、0.08mm削減されるまで外端面47を研削する(図13の領域H1参照)。

【0106】

この刃付け研削によって、セレーション46の高さhが、図12の高さh1に到達して上記のように刃付け研削が完了すると、次に、当該シェービングカッタは、図12の高さh1から高さh4までの間(図12及び図13の領域H2、H3、H4)、つまり高さh1から高さh4まで繰り返し再研磨を施されながらシェービング工程に使用される。

【0107】

その間、当該シェービングカッタは、例えば、被削歯車14の歯面28の精度が所定範囲で維持されている間は、再研磨されることなくシェービング加工に用いられ、歯面28の精度が所定範囲外になった際、再研磨を施され、その切れ味を維持しながらシェービング加工に使用される。このようなシェービングカッタの再研磨は、セレーション46の切れ刃の磨耗を取り除き、適切な刃付けをするために行うものである。

【0108】

例えば、図12において、セレーション46が高さh1であるシェービングカッタは、700個程度の被削歯車14へのシェービング加工に用いられた後、再研磨されて、つまりセレーション46が削減されて、高さh1から高さh11となる。次に、このシェービングカッタは、高さh11の状態で、例えば800個程度の被削歯車14へのシェービング加工に用いられた後、再び再研磨されて高さh12となり、該高さh12の状態で、例えば900個程度の被削歯車14へのシェービング加工に用いられた後、再び再研磨され、以降はこのような手順が繰り返されながらシェービング加工に使用される。

【0109】

そして、セレーション46が高さh4より低くなり(図12及び図13の領域H0参照)、例えば目視等によりセレーション46の確認が困難になると、当該シェービングカッタは正常な使用が不可能と判断されて、新たなシェービングカッタに交換される。なお、上記特許文献1に記載の従来技術では、このような領域H0に入ったシェービングカッタを第1シェービングカッタ20aとして再利用することを提案していると考えられる。

【0110】

この場合、図12に示すように、セレーション46の高さhが、高さh1から高さh2までの領域H2、及び、高さh3から高さh4までの領域H4では、その寿命の変化(つまり、セレーション46の再研磨を必要とするまでの一度で加工可能な加工数。図12のグラフの傾き)が著しく変化している。すなわち、これら領域H2、H4は、シェービングカッタの寿命が安定しない不安定領域と言える。この場合、シェービングカッタの歯面形状は、領域H2では、側面視で外端面47の中ほどが凸となった歯形であり(図14A参照)、領域H4では、外端面47の中ほどが凹となった歯形である(図14C参照)。

【0111】

一方、図12の高さh2から高さh3までの領域H3では、その寿命の変化は少なく、つまり安定して多くの加工数をこなすことができる当該領域H3は安定領域と言える。この場合、その歯面形状は、外端面47の中ほどが略直線となり、高精度に安定したシェービング加工を行うことができる歯形である(図14B参照)。

【0112】

このように、前記不安定領域(領域H2、H4)では、シェービングカッタの寿命が安定しないことから、当然、被削歯車14の歯面精度も安定させることが難しく、所望の歯面精度を持たない不良な歯面成形が行われる可能性があり、歩留まりの低下を惹起する。一方、前記安定領域(領域H3)では、安定して高精度な切削を行うことができる。換言すれば、上記特許文献1に記載の従来技術では、前記不安定領域にあるシェービングカッタも全て第2シェービング工程に使用しているものと考えられる。

【0113】

このような一般的な方法に対して、次に、本実施の形態に係る歯車加工方法でのシェービングカッタの使用方法の一例を説明する。本実施の形態に係る歯車加工方法は、上記したように、歯面精度がほとんど要求されない粗仕上げである第1シェービング工程を行った後、所定の歯面精度で切削を行う精密仕上げである第2シェービング工程を実施する。

【0114】

当該方法では、先ず、未使用(新品)のシェービングカッタ(領域H1)を、初期の刃付け研削工程を施さず、又は刃欠け等を防止するための若干の刃付け研削のみを施しただけで、第1シェービングカッタ20aとして第1シェービング工程に使用する。これにより、前記刃付け研削工程を省略し、又は大幅に短縮して、未使用のシェービングカッタをすぐに第1シェービングカッタ20aとして使用することができる。同時に、このような第1シェービングカッタ20aは、第1シェービング加工に使用されることで、セレーション46に適切な刃付けがなされる。その際、第1シェービングカッタ20aの歯面形状は、外端面47の中ほどが凸となった歯形となる(図14A参照)。この領域H1の間もカッタ歯面の再研磨が行われる。

【0115】

このようにして、領域H1で第1シェービング工程に使用され、刃付けがなされた第1シェービングカッタ20aは、前記不安定領域(領域H2)に至り、繰り返し再研磨を施されつつ、さらに第1シェービング工程に使用される(図13参照)。その後、当該第1シェービングカッタ20aは、不安定領域である領域H2を越えて高さh2となり(図12参照)、寿命の安定する安定領域に至る。

【0116】

安定領域(図12の高さh2)に到達した第1シェービングカッタ20aは、外端面47の中ほどが略直線となり、高精度なシェービング加工に好適な歯形であることから(図14B参照)、繰り返し再研磨を施されつつ、第2シェービングカッタ20bとして第2シェービング工程に転用される。

【0117】

すなわち、本実施の形態によれば、第1シェービング工程に用いられ、工具寿命が安定し且つ高精度な歯形形成が可能となった安定領域(領域H3参照)に到達した第1シェービングカッタ20aを、第2シェービングカッタ20bとして第2シェービング工程に使用する。これにより、第2シェービング工程では、極めて高精度な歯面切削を安定して行うことができる。

【0118】

第2シェービング工程に使用され、安定領域を越えて高さh3となり、後半の不安定領域(領域H4)に至った第2シェービングカッタ20bは、外端面47の中ほどが凹となった歯形となり(図14C参照)、当該不安定領域(領域H4)において、再び第1シェービングカッタ20aとして、繰り返し再研磨を施されつつ第1シェービング工程に使用される(図13参照)。

【0119】

その後、第1シェービング工程では、前記不安定領域(領域H4)を越えて、セレーション46が消耗状態と判定される高さh4に到達する(領域H0)。この際、本実施の形態では、領域H0に至った第1シェービングカッタ20aについても、該領域H0の前半の一部(領域H01)を第1シェービングカッタ20aとして使用し続ける。消耗領域と言っても、第1シェービングカッタ20aとしては十分に使用可能な状態も含むからである。そして、最終的に領域H02(図12及び図13参照)に至った第1シェービングカッタ20aは、使用不可能と判断し、新たなシェービングカッタと交換される。

【0120】

この場合、前記安定領域(図12及び図13の領域H3)と、不安定領域(図12及び図13の領域H2、H4)との間の判定は、例えば、セレーション46の高さhを直接的に測定等する方法以外にも、各種方法で行うことができる。

【0121】

そこで、本実施の形態では、シェービングカッタの第1シェービングカッタ20a及び第2シェービングカッタ20bとしての使い分けの判定を、以下で説明するシェービング基準に基づき判定する。このシェービング基準とは、新品のシェービングカッタを第1シェービングカッタ20aとして使用してから第2シェービングカッタ20bに切り替える際の基準、第2シェービングカッタ20bとして使用してから再び第1シェービングカッタ20aに切り替える際の基準、及び、第2シェービングカッタ20bから第1シェービングカッタ20aとして使用した第1シェービングカッタ20aの使用終了時の基準を示すものである。

【0122】

第1に、前記シェービング基準として、噛合い圧力角α(図15参照)を用いる方法を例示する。

【0123】

図15に示すように、第1及び第2シェービングカッタ20a、20bは歯車の一種であり、噛合いする一方の歯車であるシェービングカッタ(20a、20b)と、他方の歯車である被削歯車14とは、それぞれの基礎円124、126及び所定のモジュール値に基づいて一般に設計・製作される。すなわち、公知の歯車と同様に、シェービングカッタ(20a、20b)及び被削歯車14の中心点P1、P2を結ぶ中心線127と、基礎円124と基礎円126の接線である作用線128への前記中心点P1、P2からの垂線との間の角度が噛合い圧力角αとなる。

【0124】

この噛合い圧力角αは、セレーション46の高さhが変化することにより変化し、その結果、該噛合い圧力角αが所定範囲内である場合、例えば、20.7°〜19.3°の間では、セレーション46の外端面47が略直線となり(図14B参照)、被削歯車14に高精度で歯形を転写することができる。

【0125】

従って、噛合い圧力角αが所定範囲内(適正噛合い圧力角範囲内)にある場合には、シェービングカッタはシェービング基準内であり、前記安定領域(領域H3)にあると判定し、第2シェービングカッタ20bとして第2シェービング工程に用い、噛合い圧力角αが所定範囲外(適正噛合い圧力角範囲外)である場合には、シェービングカッタはシェービング基準外であり、前記不安定領域(領域H2、H4)にあると判定し、第1シェービングカッタ20aとして第1シェービング工程に用いるとよい。さらに、第2シェービングカッタ20bから切り替えられた第1シェービングカッタ20aの噛合い圧力角αが所定の終了基準に達した場合には、使用不能領域(領域H02)にあると判定し、その使用を終了するとよい。なお、噛合い圧力角αの判断は、直接的に測定する以外にも、例えば、切削後の被削歯車14の歯面形状の定期的な抜き打ち検査等を行い、該歯面形状が、シェービングカッタが所定の適正噛合い圧力角範囲内にある場合の歯形形状の寸法範囲内にあるか否かを測定することや、再研磨回数をカウントし、このカウント値を噛合い圧力角αを予め測定し取得しておいた再研磨回数と噛合い圧力角αとの関係を示すグラフやテーブルに当てはめる等によっても判断することができる。

【0126】

第2に、前記シェービング基準として、シェービングカッタの歯面切削幅を用いる方法を例示する。

【0127】

先ず、新品のシェービングカッタを第1シェービングカッタ20aとして使用しながら適宜歯面の再研磨を行い、その歯面切削幅、つまりセレーション46の高さh(図4参照)の取り代が、例えば、0.08mmとなった際に前記シェービング基準に達した(シェービング基準外の領域H1、H2からシェービング基準内の領域H3となった)ものとして、第2シェービングカッタ20bとしての使用に切り替える。

【0128】

続いて、第2シェービングカッタ20bとして使用しながら適宜歯面の再研磨を行い、その歯面切削幅が、例えば、0.4mm(ここまでの合計では0.48mm切削)となった際に、前記シェービング基準に達した(シェービング基準内の領域H3からシェービング基準外の領域H4となった)ものとして、再び第1シェービングカッタ20aとしての使用に切り替える。

【0129】

次いで、第2シェービングカッタ20bから切り替えられた第1シェービングカッタ20aについても適宜歯面の再研磨を行いながら使用して、その歯面切削幅が、例えば、0.12mm(ここまでの合計では0.6mm切削)となった際に、前記シェービング基準(領域H02)に達したものとして、その使用を終了する。

【0130】

第3に、前記シェービング基準として、シェービングカッタの歯面の再研磨回数を用いる方法を例示する。

【0131】

先ず、新品のシェービングカッタを第1シェービングカッタ20aとして使用しながら適宜歯面の再研磨を行い、その再研磨回数が、例えば、2回となった際に前記シェービング基準に達した(シェービング基準外の領域H1、H2からシェービング基準内の領域H3となった)ものとして、第2シェービングカッタ20bとしての使用に切り替える。

【0132】

続いて、第2シェービングカッタ20bとして使用しながら適宜歯面の再研磨を行い、その再研磨回数が、例えば、20回(ここまでの合計では22回再研磨)となった際に、前記シェービング基準に達した(シェービング基準内の領域H3からシェービング基準外の領域H4となった)ものとして、再び第1シェービングカッタ20aとしての使用に切り替える。

【0133】

次いで、第2シェービングカッタ20bから切り替えられた第1シェービングカッタ20aについても適宜歯面の再研磨を行いながら使用して、その再研磨回数が、例えば、3回(ここまでの合計では25回再研磨)となった際に、前記シェービング基準(領域H02)に達したものとして、その使用を終了する。

【0134】

第4に、前記シェービング基準として、シェービングカッタの被削歯車14の加工数を用いる方法を例示する。

【0135】

先ず、新品のシェービングカッタを第1シェービングカッタ20aとして使用し、その加工数(被削歯車14の加工個数)が、例えば、6000個となった際に前記シェービング基準に達した(シェービング基準外の領域H1、H2からシェービング基準内の領域H3となった)ものとして、第2シェービングカッタ20bとしての使用に切り替える。

【0136】

続いて、第2シェービングカッタ20bとして使用し、その加工数が、例えば、34000個(ここまでの合計では40000個加工)となった際に、前記シェービング基準に達した(シェービング基準内の領域H3からシェービング基準外の領域H4となった)ものとして、再び第1シェービングカッタ20aとしての使用に切り替える。

【0137】

次いで、第2シェービングカッタ20bから切り替えられた第1シェービングカッタ20aでは、その加工数が、例えば、9000個(ここまでの合計では49000個加工)となった際に、前記シェービング基準(領域H02)に達したものとして、その使用を終了する。

【0138】

なお、シェービングカッタの使い分けの基準を示す前記シェービング基準としては、上記の第1〜第4で説明した基準(噛合い圧力角、歯面切削幅、再研磨回数及び加工数)以外であっても勿論よく、要は、作業者等が客観的に判断可能なものとして数値化でき、第1シェービングカッタと第2シェービングカッタとを適切に使い分けできるものであればよい。

【0139】

以上のように、本実施の形態では、同一のシェービングカッタについて、通常、刃付け研削が施される未使用からの刃付け領域(領域H1)と、工具寿命が安定しない前半の不安定領域(領域H2)とを第1シェービングカッタ20aとして第1シェービング工程に使用する。次いで、前記シェービング基準に基づき、第1シェービングカッタ20aとして使用したカッタを第2シェービングカッタ20bとして再利用し、第2シェービング工程に使用する。その後、前記シェービング基準に基づき、第2シェービングカッタ20bとして使用したカッタが前記不安定領域(領域H4)に達すると、再び第1シェービングカッタ20aとして再利用し、第1シェービング工程に使用すると共に、消耗状態にある領域の一部(領域H01)についても第1シェービングカッタ20aとして使用した後、その使用を終了する。

【0140】

従って、本実施の形態に係る歯車加工方法によれば、精密仕上げである第2シェービング工程では、高い精度と安定した品質が想定される前記安定領域にある第2シェービングカッタ20bを用いるため、製品品質を一層向上させ且つ安定させることができる。さらに、粗仕上げである第1シェービング工程では、第2シェービング工程に適さない領域にあるものを第1シェービングカッタ20aとして用いるため、工具コストの削減と効率化が可能となる。すなわち、第1シェービングカッタ20aには、粗仕上げ切削用としての切れ味が重視されることから、歯形転写の精度はほとんど要求されず、前記領域H1、H2、H4、H01にあるものでも十分に使用することができる。なお、領域H1、H2、H4、H01のうち、一部の領域又は全ての領域にあるシェービングカッタを第1シェービングカッタ20aとして用いるか否かは、要求される歯車の精度やタクトタイム等を考慮して適宜設定すればよい。

【0141】

また、シェービング工程を2工程で行うことにより、比較的時間のかかる第2シェービング工程中に、面取り工程や第1シェービング工程を行うことができる。これにより、歯車加工工程全体としての工程編成率を向上させることができると共に、同一の加工ライン上で被削歯車の各工程を行うため、製品品質を一層安定させることができる。

【0142】

さらに、同一のシェービングカッタを適切に使い分け、第2シェービング工程の前に第1シェービング工程で歯面の粗仕上げを行い、歯面を所定の取り代で切削しておくことができることから、精密仕上げを担当する第2シェービングカッタ20bでの切削精度を一層向上させることができると共に、当該第2シェービングカッタ20bとしての工具寿命を延ばすことができる。

【0143】

第1シェービング工程の前工程として、前記面取り工程を行うと、被削歯車の端面角部30、31(図1参照)の尖鋭部を有効に消去した後、第1シェービング工程及び第2シェービング工程を行うことができる。このため、シェービングカッタの寿命を一層延ばすことができ、また、各シェービング工程に要する時間を可及的に短縮して生産効率を一層向上させることができる。

【0144】

ところで、上記のように第1シェービング工程と第2シェービング工程とでは、要求される歯面の切削精度が異なるため、両工程での第1及び第2シェービングカッタ20a、20bの再研磨(歯面研削、歯研)、つまりセレーション46の再生についても、その方法を変更することにより、生産工程全体を一層効率化することができる。

【0145】

すなわち、第2シェービングカッタ20bは、歯面28を精密仕上げして高精度な歯形形成をするためのものであるため、そのカッタ自身の歯面再研磨も高精度に行う必要がある。一方、第1シェービングカッタ20aは、歯面28の粗仕上げをするためのものであるため、加工時間や効率を考慮すると、高精度な歯形形成よりも切れ味重視とすることが好ましく、そのカッタ自身の歯面再研磨もある程度の精度で行えばよい。

【0146】

そこで、次に、このようなシェービングカッタの歯面の再研磨方法(歯面研削方法、歯面再生方法)について、図16A及び図16Bを参照して説明する。

【0147】

図16A及び図16Bは、第1シェービングカッタ20aと第2シェービングカッタ20bの再研磨方法の説明図であり、当該再研磨方法を構成する各工程とそのときの取り代(セレーション46の外端面47の切削代)の一例を示している。このようなシェービングカッタの再研磨方法は、公知の歯形研削盤を用いて実施すればよく、例えば、三和精機株式会社の製品であるカールフェルトシェービングカッター歯形研削盤(SRS400)等が挙げられる。

【0148】

図16Aに示すように、第1シェービング工程用の第1シェービングカッタ20aは、加工歯44(図3参照)のセレーション46(外端面47)について片面毎に、粗研削を1周(1回転)した後(取り代は、0.01mm)、スパークアウトを1周する(取り代はなし、つまり切り込みなし)。従って、第1シェービングカッタ20aの片面につき、2工程で合計2周の再研磨工程を行い、合計取り代は0.01mmとなる。なお、前記粗研削は、セレーション46の切れ刃の磨耗を取り除くものであり、前記スパークアウトは、上記したシェービング工程の場合と同様、磨耗を取り除いた切れ刃に適切な刃付けをしてばらつきを抑制するためのものである。

【0149】

一方、図16Bに示すように、第2シェービング工程用の第2シェービングカッタ20bは、加工歯44のセレーション46(外端面47)の片面毎に、粗研削を2周(2回転)した後(取り代は、0.01mm)、中研削を2周し(取り代は、0.01mm)、続いて、仕上げ研削を2周した後(取り代はなし又は僅か、つまり切り込みはなし又は僅か)、最後に、スパークアウトを2周する(取り代はなし、つまり切り込みはなし)。従って、第2シェービングカッタ20bの片面につき、4工程で合計8周の再研磨を行い、合計取り代は0.02mmとなる。なお、前記粗研削、中研削及び仕上げ研削は、順に行うことでセレーション46の切れ刃の磨耗を段階的に取り除いて高精度に仕上げるためのものであり、前記スパークアウトは第1シェービングカッタ20aの場合と同様である。なお、このような第2シェービングカッタ20bの再研磨に係る工程は、被削歯車14の歯面形成の要求精度に応じて、例えば、前記第1シェービングカッタ20aの前記粗研削と前記スパークアウトの2工程に加えて、さらに前記粗研削と前記スパークアウトとの間に少なくとも1工程(中研削、仕上げ研削)の研削工程を行えばよく、当然、切削工程を4工程以上に細分化してもよい。

【0150】

以上のように、このようなシェービングカッタの再研磨方法によれば、歯面28の粗仕上げのための第1シェービングカッタ20aは、高精度な歯形形成が要求されない一方で切れ味が重視されることから、第2シェービングカッタ20bよりも、少ない工程数(2工程)で再研磨する。これにより、4工程で行う第2シェービングカッタ20bでは、段取り時間を除いても100分程度の合計加工時間を要する歯面の再研磨が、第1シェービングカッタ20aの場合には25分程度で行うことができる。従って、シェービングカッタの歯面の再研磨にかかる時間を大幅に短縮し、工具コストの一層の低減と生産効率の一層の向上とが可能となる。さらに、上記の2工程で行うことにより、第1シェービングカッタ20aを所望の切れ味を持つ適切な歯面へと再研磨することができる。

【0151】

また、上記したように、前記シェービング基準に基づき、同一のシェービングカッタを第1シェービングカッタ20a及び第2シェービングカッタ20bとして有効に使い分けすると共に、さらに、第1シェービングカッタ20aとしての使用時には再研磨を2工程とし、第2シェービングカッタ20bとしての使用時には再研磨を4工程とする。これにより、シェービングカッタの使用条件に応じた効率的な使い分け及び再研磨が可能となり、被削歯車14の歯面28の切削精度の品質を高品質且つ均一品質に保持したまま、シェービングカッタを一層効率的に使用でき、工具コストのさらなる削減と生産効率の向上とが可能となる。

【0152】

換言すれば、1つのシェービングカッタについて、歯形の出にくい領域(図12及び図13の領域H1、H2、H4、H01)を第1シェービングカッタ20aとして使用し、歯形の出やすい領域(図12及び図13の領域H3)を第2シェービングカッタ20bとして使用することで、工具として使用できる実質的なトータルライフを拡大することもできる。なお、このような再研磨方法は、同一のシェービングカッタを2つの工程に再利用しながら使用する場合の再研磨以外にも、例えば、第1及び第2シェービング工程でシェービングカッタを互いに利用せず、それぞれ独立してシェービングカッタを使用する場合であっても有効に適用することができることは勿論である。

【0153】

また、第1シェービングカッタ20aについては、上記のような2工程による再研磨を行うことから、再研磨時の取り代が第2シェービングカッタ20bに比べて少なく(上記では50%となる)、第1シェービング工程での使用回数、つまり第1シェービングカッタ20aの工具寿命(図12及び図13の領域H1、H2、H4、H01での加工可能数)を増加させることができる。

【0154】

本発明は、上述の実施の形態に限らず、本発明の要旨を逸脱することなく、種々の構成乃至工程を採り得ることはもちろんである。

【符号の説明】

【0155】

10a〜10c…歯車加工装置 12…面取り加工部

13a…第1シェービング加工部 13b…第2シェービング加工部

14…被削歯車 18…フレージングカッタ

20a…第1シェービングカッタ 20b…第2シェービングカッタ

26…歯 28…歯面

32a、32b、44…加工歯 46…セレーション

47…外端面

【特許請求の範囲】

【請求項1】

素材から歯切りされた被削歯車の歯面成形を行う歯車加工方法であって、

シェービング基準外にある第1シェービングカッタにより、前記被削歯車の歯面の粗仕上げ切削を行う第1シェービング工程と、

前記シェービング基準内にある第2シェービングカッタにより、前記被削歯車の歯面の精密仕上げ切削を行う第2シェービング工程と、

を有することを特徴とする歯車加工方法。

【請求項2】

請求項1記載の歯車加工方法において、

前記シェービング基準は、前記第1シェービングカッタ及び前記第2シェービングカッタの噛合い圧力角であることを特徴とする歯車加工方法。

【請求項3】

請求項2記載の歯車加工方法において、

前記第1シェービングカッタとして、未使用の状態から前記第1シェービング工程での使用を開始し、前記噛合い圧力角が所定範囲に至るまでのものを用いることを特徴とする歯車加工方法。

【請求項4】

請求項3記載の歯車加工方法において、

前記噛合い圧力角が前記所定範囲に至った前記第1シェービングカッタを、前記第2シェービングカッタとして用いることを特徴とする歯車加工方法。

【請求項5】

請求項2〜4のいずれか1項に記載の歯車加工方法において、

前記第1シェービングカッタとして、前記第2シェービング工程で使用されたことで、前記噛合い圧力角が所定範囲外となった前記第2シェービングカッタを用いることを特徴とする歯車加工方法。

【請求項6】

請求項1記載の歯車加工方法において、

前記シェービング基準は、前記第1シェービングカッタ及び前記第2シェービングカッタの歯面切削幅であることを特徴とする歯車加工方法。

【請求項7】

請求項1記載の歯車加工方法において、

前記シェービング基準は、前記第1シェービングカッタ及び前記第2シェービングカッタの再研磨回数であることを特徴とする歯車加工方法。

【請求項8】

請求項1記載の歯車加工方法において、

前記シェービング基準は、前記第1シェービングカッタ及び前記第2シェービングカッタでの前記被削歯車の加工数であることを特徴とする歯車加工方法。

【請求項9】

請求項1〜8のいずれか1項に記載の歯車加工方法において、

前記第1シェービングカッタと前記第2シェービングカッタとは、それぞれ異なる工程で再研磨されることを特徴とする歯車加工方法。

【請求項10】

請求項9記載の歯車加工方法において、

前記第1シェービングカッタの前記再研磨は、粗研削とスパークアウトの2工程を有し、

前記第2シェービングカッタの前記再研磨は、前記粗研削と前記スパークアウトの2工程に加えて、さらに前記粗研削と前記スパークアウトとの間に少なくとも1工程の研削工程を有することを特徴とする歯車加工方法。

【請求項1】

素材から歯切りされた被削歯車の歯面成形を行う歯車加工方法であって、

シェービング基準外にある第1シェービングカッタにより、前記被削歯車の歯面の粗仕上げ切削を行う第1シェービング工程と、

前記シェービング基準内にある第2シェービングカッタにより、前記被削歯車の歯面の精密仕上げ切削を行う第2シェービング工程と、

を有することを特徴とする歯車加工方法。

【請求項2】

請求項1記載の歯車加工方法において、

前記シェービング基準は、前記第1シェービングカッタ及び前記第2シェービングカッタの噛合い圧力角であることを特徴とする歯車加工方法。

【請求項3】

請求項2記載の歯車加工方法において、

前記第1シェービングカッタとして、未使用の状態から前記第1シェービング工程での使用を開始し、前記噛合い圧力角が所定範囲に至るまでのものを用いることを特徴とする歯車加工方法。

【請求項4】

請求項3記載の歯車加工方法において、

前記噛合い圧力角が前記所定範囲に至った前記第1シェービングカッタを、前記第2シェービングカッタとして用いることを特徴とする歯車加工方法。

【請求項5】

請求項2〜4のいずれか1項に記載の歯車加工方法において、

前記第1シェービングカッタとして、前記第2シェービング工程で使用されたことで、前記噛合い圧力角が所定範囲外となった前記第2シェービングカッタを用いることを特徴とする歯車加工方法。

【請求項6】

請求項1記載の歯車加工方法において、

前記シェービング基準は、前記第1シェービングカッタ及び前記第2シェービングカッタの歯面切削幅であることを特徴とする歯車加工方法。

【請求項7】

請求項1記載の歯車加工方法において、

前記シェービング基準は、前記第1シェービングカッタ及び前記第2シェービングカッタの再研磨回数であることを特徴とする歯車加工方法。

【請求項8】

請求項1記載の歯車加工方法において、

前記シェービング基準は、前記第1シェービングカッタ及び前記第2シェービングカッタでの前記被削歯車の加工数であることを特徴とする歯車加工方法。

【請求項9】

請求項1〜8のいずれか1項に記載の歯車加工方法において、

前記第1シェービングカッタと前記第2シェービングカッタとは、それぞれ異なる工程で再研磨されることを特徴とする歯車加工方法。

【請求項10】

請求項9記載の歯車加工方法において、

前記第1シェービングカッタの前記再研磨は、粗研削とスパークアウトの2工程を有し、

前記第2シェービングカッタの前記再研磨は、前記粗研削と前記スパークアウトの2工程に加えて、さらに前記粗研削と前記スパークアウトとの間に少なくとも1工程の研削工程を有することを特徴とする歯車加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2010−184323(P2010−184323A)

【公開日】平成22年8月26日(2010.8.26)

【国際特許分類】

【出願番号】特願2009−30380(P2009−30380)

【出願日】平成21年2月12日(2009.2.12)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成22年8月26日(2010.8.26)

【国際特許分類】

【出願日】平成21年2月12日(2009.2.12)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]