歯車及び変速装置

【課題】歯面間の摩擦係数が小さくなる作動領域を広くすることが可能な歯車を提供する。

【解決手段】互いに噛み合う一対の歯車15、16であって、各歯車15、16の歯面15b、16bには、複数の凹凸が設けられるとともに複数の凹凸のうちの凸部30の先端が除去されて凸部30の頂部30aが平らになっているプラトー構造表面になるように処理が施され、第3ドライブギア15の歯面15bのJIS B 0671−2で定義される突出谷部深さRvkが第3ドリブンギア16の歯面16bの突出谷部深さRvkより大きく、かつ第3ドライブギア15の歯面15bにおいて凹部31が占める面積が第3ドリブンギア16の歯面16bにおいて凹部31が占める面積よりも大きい。

【解決手段】互いに噛み合う一対の歯車15、16であって、各歯車15、16の歯面15b、16bには、複数の凹凸が設けられるとともに複数の凹凸のうちの凸部30の先端が除去されて凸部30の頂部30aが平らになっているプラトー構造表面になるように処理が施され、第3ドライブギア15の歯面15bのJIS B 0671−2で定義される突出谷部深さRvkが第3ドリブンギア16の歯面16bの突出谷部深さRvkより大きく、かつ第3ドライブギア15の歯面15bにおいて凹部31が占める面積が第3ドリブンギア16の歯面16bにおいて凹部31が占める面積よりも大きい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、互いに噛み合う一対の歯車及びその歯車を備えた変速装置に関する。

【背景技術】

【0002】

歯面に処理を施した歯車が知られている。例えば、歯面に高硬度の粒子を高速で衝突させるショットピーニング処理を施し、歯面に微小な塑性変形を生じさせてマイクロディンプルを形成した歯車が知られている(特許文献1参照)。その他、本発明に関連する先行技術文献として特許文献2、3が存在する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−201295号公報

【特許文献2】特開平09−302454号公報

【特許文献3】特開2004−345022号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1の歯車では、歯面に凸部が形成される。そのため、歯車を噛み合わせた際の潤滑状態がその凸部と凸部の摩擦に支配される可能性がある。また、この場合にはディンプルに溜まっているオイルが利用されない可能性がある。そのため、特許文献1の歯車は、低摩擦係数となる作動領域が狭い可能性がある。

【0005】

そこで、本発明は、歯面間の摩擦係数が小さくなる作動領域を広くすることが可能な歯車、及びその歯車を備えた変速装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の歯車は、互いに噛み合う一対の歯車であって、各歯車の歯面には、複数の凹凸が設けられるとともに前記複数の凹凸のうちの凸部の先端が除去されて前記凸部の頂部が平らになっているプラトー構造表面になるように処理が施されたプラトー部が設けられ、前記一対の歯車のうちの一方の歯車のプラトー部のJIS B 0671−2で定義される突出谷部深さRvkが前記一対の歯車のうちの他方の歯車のプラトー部の前記突出谷部深さRvkより大きく、かつ前記一方の歯車のプラトー部において凹部が占める面積が前記他方の歯車のプラトー部において凹部が占める面積よりも大きい(請求項1)。

【0007】

突出谷部深さRvkはプラトー部の凹部の深さの平均値と相関している。そのため、一方の歯車のプラトー部の凹部の深さの平均値は、他方の歯車のプラトー部の凹部の深さの平均値よりも大きい。従って、一方の歯車は、他方の歯車と比較してプラトー部の凹部が深く、かつ凹部の数が多い。凹部内にはオイルが入り込むため、一方の歯車には他方の歯車よりも多くのオイルが保持される。そして、この凹部のオイルは歯面に掛かる圧力が高くなると排出され、歯面間に供給される。一般に歯面に掛かる圧力は、歯車が低回転、高トルクで回転している場合に高くなる。そのため、本発明の歯車では、このような作動領域において一方の歯車の凹部から歯面間にオイルが供給されるので、この作動領域における歯面間の摩擦係数を低減できる。

【0008】

また、本発明の歯車では、他方の歯車のプラトー部における凹部の数は一方の歯車のプラトー部における凹部の数よりも少ない。そのため、他方の歯車のプラトー部では、凹部よりも凸部の占める面積の方が大きい。プラトー構造表面では凸部の頂部が平らであるため、他方の歯車の歯面は一方の歯車の歯面と比較して凹凸が少ない。このような歯面では、歯面に油膜を適切に形成することができるので、歯車が高回転、低トルクで回転しているときの摩擦係数を低減できる。従って、本発明の歯車では、このような作動領域においても歯面間の摩擦係数を低減できる。このように本発明の歯車によれば、低回転、高トルクで回転する作動領域から高回転、低トルクで回転する作動領域まで歯面間の摩擦係数を小さくできる。これにより摩擦損失を低減できるので、トルクの伝達効率を向上させることができる。

【0009】

本発明の歯車の一形態において、前記一方の歯車のプラトー部及び前記他方の歯車のプラトー部は、いずれもJIS B 0671−2で定義される突出山部高さRpkが1.0μm未満であってもよい(請求項2)。突出山部高さRpkは、プラトー部の凸部のうち他の凸部よりも突出している凸部の数と関係している。この形態では、各歯車のプラトー部の突出山部高さRpkを1.0μm未満にしたので、各歯車のプラトー部の凸部の高さを揃えることができる。これにより歯面が噛み合ったときに一方の歯面が他方の歯面によって削られることを抑制できるので、歯面の表面性状が変化し難い。この場合、歯面の慣らしによる表面性状の変化が殆ど無いため、使用開始時から低い摩擦係数を維持できる。また、表面性状の変化を抑制できるので、各プラトー部のプラトー構造表面を維持できる。

【0010】

本発明の歯車の一形態においては、前記一方の歯車の歯の硬度と前記他方の歯車の歯の硬度とが同じであってもよい(請求項3)。この場合、一方の歯車の歯が他方の歯車の歯によって削られることを抑制できる。そのため、歯面の表面性状をさらに変化し難くできる。従って、各プラトー部のプラトー構造表面をより長く維持できる。

【0011】

本発明の変速装置は、入力軸と、出力軸と、前記入力軸と前記出力軸との間に介在して互いに変速比が相違する複数のギア対と、を備え、前記複数のギア対のそれぞれの一方の歯車が前記入力軸に設けられ、前記複数のギア対のそれぞれの他方の歯車が前記一方の歯車と噛み合うように前記出力軸に設けられ、前記複数のギア対のうちのいずれか1つのギア対による回転伝達を選択的に成立させることにより変速比を切り替える変速装置において、上述した歯車が、前記複数のギア対のうちの少なくともいずれか1つとして設けられている(請求項4)。

【0012】

本発明の変速装置によれば、上述した歯車にて入力軸と出力軸との間の回転伝達を行うことができる。そのため、摩擦損失を低減できる。また、トルクの伝達効率を向上させることができる。

【0013】

本発明の変速装置の一形態において、前記複数のギア対は、中速段のギア対と、前記中速段のギア対よりも変速比が大きい低速段のギア対と、前記中速段のギア対よりも変速比が小さい高速段のギア対と、に分けられ、前記歯車が前記中速段のギア対として設けられていてもよい(請求項5)。一般的に中速段は、低速段及び高速段と比較して低回転から高回転までの広い回転数域で使用される。また、歯車間で伝達すべきトルク範囲も広い。本発明の歯車はこのような広い作動範囲において歯面間の摩擦係数を小さくできる。そのため、この形態によれば中速段のギア対の摩擦損失を中速段の全作動範囲において低減できる。

【0014】

この形態においては、前記低速段のギア対及び前記高速段のギア対のそれぞれの歯車の歯面にも前記プラトー部が設けられ、前記低速段のギア対の各歯車の歯面には、前記突出谷部深さRvkが予め設定された所定値より大きく、かつ前記プラトー部において凹部が占める面積が前記プラトー部において凸部の頂部が占める面積よりも大きくなるように前記プラトー部が設けられ、前記高速段のギア対の各歯車の歯面には、前記突出谷部深さRvkが前記所定値より小さく、かつ前記プラトー部において凸部の頂部が占める面積が前記プラトー部において凹部が占める面積よりも大きくなるように前記プラトー部が設けられていてもよい(請求項6)。一般に低速段のギア対は、入力軸の回転数が低く、かつ歯車間で伝達すべきトルクが大きい場合に使用される頻度が高い。上述したように凹部が深くかつ凹部の数が多いプラトー部を有する歯車では、低回転、高トルクで回転する作動領域の歯面間の摩擦係数を低減できる。この形態では、低速段のギア対にこのような歯車を適用したので、低速段のギア対の摩擦損失を適切に低減できる。また、一般に高速段のギア対は、入力軸の回転数が高く、かつ歯車間で伝達すべきトルクが小さい場合に使用される頻度が高い。上述したように凸部の頂部が占める面積が大きいプラトー部を有する歯車では、高回転、低トルクで回転する作動領域の歯面間の摩擦係数を低減できる。この形態では、高速段のギア対にこのような歯車を適用したので、高速段のギア対の摩擦損失を適切に低減できる。このようにこの形態では、低速段及び高速段のギア対の摩擦損失も低減できるので、変速装置の全変速段の摩擦損失をそれぞれ低減できる。そのため、変速装置のトルクの伝達効率を向上させることができる。

【発明の効果】

【0015】

以上に説明したように、本発明によれば、低回転、高トルクで回転する作動領域から高回転、低トルクで回転する作動領域まで広い作動領域で歯面間の摩擦係数を小さくできる。これにより摩擦損失を低減できるので、トルクの伝達効率を向上させることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一形態に係る歯車が組み込まれた変速装置を概略的に示す図。

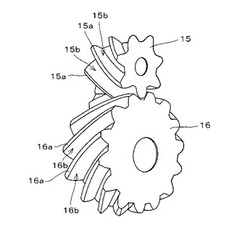

【図2】第3ギア対を拡大して示す図。

【図3】第3ドライブギアの歯面を拡大して示す図。

【図4】第3ドリブンギアの歯面を拡大して示す図。

【図5】第3ドライブギアの歯面及び第3ドリブンギアの歯面のそれぞれの粗さ曲線の負荷曲線を示す図。

【図6】第3ドライブギアの歯面及び第3ドリブンギアの歯面のそれぞれの負荷曲線を正規確率紙上に示した図。

【図7】第1ドライブギアと第1ドリブンギアとの間の(オイルの粘度×滑り速度)/面圧と摩擦係数との関係を示す図。

【図8】第5ドライブギアと第5ドリブンギアとの間の(オイルの粘度×滑り速度)/面圧と摩擦係数との関係を示す図。

【図9】第3ドライブギアと第3ドリブンギアとの間の(オイルの粘度×滑り速度)/面圧と摩擦係数との関係を示す図。

【発明を実施するための形態】

【0017】

図1は、本発明の一形態に係る歯車が組み込まれた変速装置を概略的に示している。変速装置1は、車両に搭載され、内燃機関等の走行用動力源の回転を変速して駆動輪に伝達する周知の装置である。変速装置1は、前進6段の変速段を持っている。

【0018】

変速装置1は、入力軸2と、出力軸3とを備えている。入力軸2と出力軸3とは互いに平行になるように配置されている。入力軸2と出力軸3との間には、第1〜第6ギア対G1〜G6が設けられている。第1ギア対G1は互いに噛み合う第1ドライブギア11及び第1ドリブンギア12にて構成され、第2ギア対G2は互いに噛み合う第2ドライブギア13及び第2ドリブンギア14にて構成されている。第3ギア対G3は互いに噛み合う第3ドライブギア15及び第3ドリブンギア16にて構成され、第4ギア対G4は互いに噛み合う第4ドライブギア17及び第4ドリブンギア18にて構成されている。第5ギア対G5は互いに噛み合う第5ドライブギア19及び第5ドリブンギア20にて構成され、第6ギア対G6は互いに噛み合う第6ドライブギア21及び第6ドリブンギア22にて構成されている。第1〜第6ギア対G1〜G6は、ドライブギアとドリブンギアとが常時噛み合うように設けられている。

【0019】

各ギア対G1〜G6には互いに異なる変速比が設定されている。変速比は、第1ギア対G1、第2ギア対G2、第3ギア対G3、第4ギア対G4、第5ギア対G5、第6ギア対G6の順に小さくなるように設定されている。そのため、第1ギア対G1が1速のギア対であり、第2ギア対G2が2速のギア対である。また、第3ギア対G3が3速のギア対であり、第4ギア対G4が4速のギア対である。そして、第5ギア対G5が5速のギア対であり、第6ギア対G6が6速のギア対である。第1〜第6ドライブギア11、13、15、17、19、21は、入力軸2に対して相対回転可能なように入力軸2に支持されている。一方、第1〜第6ドリブンギア12、14、16、18、20、22は、出力軸3と一体に回転するように出力軸3に固定されている。なお、図示は省略したが変速装置1には、入力軸2と出力軸3とを同じ方向に回転させるための後進ギア列も設けられている。

【0020】

入力軸2には第1〜第3スリーブ23〜25が設けられている。第1〜第3スリーブ23〜25は、入力軸2と一体に回転し、かつ回転軸線方向に移動可能なように入力軸2に支持されている。この図に示したように第1スリーブ23は、第1ドライブギア11と第2ドライブギア13との間に配置されている。第1スリーブ23は、入力軸2と第1ドライブギア11とを接続する1速位置と、入力軸2と第2ドライブギア13とを接続する2速位置と、入力軸2を第1ドライブギア11及び第2ドライブギア13の両方から切り離す解放位置とに切り替え可能に設けられている。第2スリーブ24は、第3ドライブギア15と第4ドライブギア17との間に設けられている。第2スリーブ24は、入力軸2と第3ドライブギア15とを接続する3速位置と、入力軸2と第4ドライブギア17とを接続する4速位置と、入力軸2を第3ドライブギア15及び第4ドライブギア17の両方から切り離す解放位置とに切り替え可能に設けられている。第3スリーブ25は、第5ドライブギア19と第6ドライブギア21との間に設けられている。第3スリーブ25は、入力軸2と第5ドライブギア19とを接続する5速位置と、入力軸2と第6ドライブギア21とを接続する6速位置と、入力軸2を第5ドライブギア19及び第6ドライブギア21の両方から切り離す解放位置とに切り替え可能に設けられている。これらスリーブ23〜25は、入力軸2が第1〜第6ドライブギア11、13、15、17、19、21のうちのいずれか1つと選択的に接続されるように操作される。これにより第1ギア対G1〜第6ギア対G6のうちのいずれか1つのギア対による回転伝達を選択的に成立させて変速比を切り替える。

【0021】

図2は、第3ギア対G3を拡大して示している。この図に示すように第3ドライブギア15及び第3ドリブンギア16は、いずれもはす歯歯車である。これらのギア15、16は、いずれも熱処理された鉄製である。これによりこれらのギア15、16の歯の硬度を同じにしている。なお、他のギア対もこの第3ギア対G3と同様にドライブギア及びドリブンギアは熱処理された鉄製のはす歯歯車である。第3ドライブギア15の各歯15aの歯面15bには、表面がプラトー構造表面になるように処理が施されている。この処理は、歯面15bの全体に施されている。図3は歯面15bの一部を拡大して示している。この図に示すように歯面15bには複数の凹凸が設けられている。そして、これら凹凸のうちの凸部30の頂部30aが同じ高さになるように各凸部30の先端が除去されている。これにより歯面15bでは凸部30の頂部30aが平らになる。以降、この凸部30の頂部30aを平滑部と称することがある。プラトー構造表面とは、このように複数の凹凸が設けられ、かつそれら凹凸のうちの凸部30の先端が除去されている表面のことである。このようなプラトー構造表面の加工は、例えばショットピーニング処理、レーザー加工処理、又はエッチング処理等の周知の処理方法で行えばよい。図4に示すように第3ドリブンギア16の各歯16aの歯面16bにも同様に表面がプラトー構造表面になるように処理が施されている。第3ドリブンギア16も同様に歯面16bの全体に処理が施されている。

【0022】

図5は、第3ドライブギア15の歯面15b及び第3ドリブンギア16の歯面16bのそれぞれの粗さ曲線の負荷曲線を示している。なお、粗さ曲線はJIS B 0671−1(ISO 13565−1)で定義される曲線であり、負荷曲線はJIS B 0671−2(ISO 13565−2)に記載されている曲線である。なお、粗さ曲線は、周知の触針式又はレーザープローブ式の測定機で測定した測定結果に基づいて作成すればよい。この図において実線L1が第3ドライブギア15の歯面15bの負荷曲線を示し、実線L2が第3ドリブンギア16の歯面16bの負荷曲線を示している。この図から明らかなように第3ドライブギア15の歯面15bには、第3ドリブンギア16の歯面16bよりも大きな凹凸が設けられている。そのため、第3ドライブギア15の歯面15bの凹部31の深さの平均値D1(図3参照)は、第3ドリブンギア16の歯面16bの凹部31の深さの平均値D2(図4参照)よりも大きい。また、JIS B 0671−2で定義される突出谷部深さRvkを比較すると、第3ドライブギア15の歯面15bの突出谷部深さRvkは第3ドリブンギア16の歯面16bの突出谷部深さRvkよりも大きい。JIS B 0671−2で定義される突出山部高さRpkに関しては、第3ドライブギア15の歯面15b及び第3ドリブンギア16の歯面16bのいずれの突出山部高さRpkも1.0μm未満である。なお、各歯面15b、16bの突出山部高さRpkは、0.1μm未満が望ましい。

【0023】

図6は、第3ドライブギア15の歯面15b及び第3ドリブンギア16の歯面16bのそれぞれの負荷曲線をJIS B 0671−3(ISO13565−3)に基づいて正規確率紙上に示したものである。なお、この図では、実線L3が第3ドライブギア15の歯面15bの負荷曲線を示し、実線L4が第3ドリブンギア16の歯面16bの負荷曲線を示している。この図に示したように各負荷曲線L3、L4は途中の変移領域Ai1、Ai2で傾きが変化している。この図に示した各負荷曲線L3、L4において変移領域Ai1、Ai2よりも図の左側にあるプラトー領域Ap1、Ap2の大きさは各歯面15b、16bの平滑部30aの面積に相関している。また、変移領域Ai1、Ai2よりも図の右側にある谷領域Av1、Av2の大きさは各歯面15b、16bの凹部31の面積に相関している。この図に示したように第3ドライブギア15のプラトー領域Ap1の漸近線と谷領域Av1の漸近線の交点の正規確率Rqp1は、第3ドリブンギア16のプラトー領域Ap2の漸近線と谷領域Av2の漸近線の交点の正規確率Rqp2よりも小さい。そのため、第3ドライブギア15の歯面15bは、第3ドリブンギア16の歯面16bに対して平滑部30aの面積が小さく、かつ凹部31の面積が大きい。

【0024】

このように第3ドライブギア15の歯面15b及び第3ドリブンギア16の歯面16bはいずれも表面がプラトー構造表面であるが、凹部31の面積及び形状が異なっている。以降、第3ドライブギア15の歯面15bのように凹部31の深さが所定値より大きく、かつ凹部31の面積が平滑部30aの面積より大きいプラトー構造表面を第1プラトー構造表面と称する。また、第3ドリブンギア16の歯面16bのように凹部31の深さが所定値より小さく、かつ凹部31の面積が平滑部30aの面積より小さいプラトー構造表面を第2プラトー構造表面と称する。なお、上述したように第1プラトー構造表面及び第2プラトー構造表面のいずれにおいても突出山部高さRpkは1.0μm未満、望ましくは0.1μm未満とする。このように凹部31の面積及び形状を相違させるには、例えばショットピーニング処理で使用するショット材の粒子径等を変更すればよい。

【0025】

変速装置1の他のギア対について説明する。第2ギア対G2及び第4ギア対G4に関しては第3ギア対G3と同様に処理が施されている。すなわち、各ドライブギア13、17の各歯の歯面の全体に対しては表面が第1プラトー構造表面になる処理が施され、各ドリブンギア14、18の各歯の歯面の全体に対しては表面が第2プラトー構造表面になる処理が施されている。そのため、第2ギア対G2〜第4ギア対G4の各ドライブギア13、15、17が本発明の一方の歯車に相当し、各ドリブンギア14、16、18が本発明の他方の歯車に相当する。そして、これらのギア13〜18の歯面の全体が本発明のプラトー部に相当する。

【0026】

一方、第1ギア対G1に関しては第1ドライブギア11及び第1ドリブンギア13の各歯の歯面に対していずれも表面が第1プラトー構造表面になる処理が施されている。そして、第5ギア対G5及び第6ギア対G6に関しては各ドライブギア19、21及び各ドリブンギア20、22の各歯の歯面に対していずれも表面が第2プラトー構造表面になる処理が施されている。このように変速装置1では、1速すなわち低速段の各ギアの各歯の歯面がいずれも第1プラトー構造表面である。また、2速〜4速すなわち中速段では、ドライブギアの各歯の歯面が第1プラトー構造表面であり、ドリブンギアの各歯の歯面を第2プラトー構造表面である。そして、5速及び6速すなわち高速段の各ギアの各歯の歯面がいずれも第2プラトー構造表面である。

【0027】

図7は、第1ドライブギア11と第1ドリブンギア12との間の(オイルの粘度×滑り速度)/面圧と摩擦係数との関係を示している。なお、この図には比較例としてこれらのギア11、12の歯面に対して何も処理をしていない場合の(オイルの粘度×滑り速度)/面圧と摩擦係数との関係を破線で示した。この図から明らかなように各ギア11、12のそれぞれの歯面を第1プラトー構造表面にすると摩擦係数が低下する。特に、(オイルの粘度×滑り速度)/面圧が小さい境界潤滑領域A1において摩擦係数が大きく低下する。この境界潤滑領域A1では面圧が大きいため、凹部31内のオイルが外に排出されて歯面間に供給される。上述したように第1プラトー構造表面では凹部31の深さが大きくかつ凹部31の面積が大きいため、凹部31内に溜まるオイルの量が多い。このオイルが境界潤滑領域A1において歯面間に供給されるので、境界潤滑領域A1における摩擦係数が低下する。一般的に1速では、中速段及び高速段と比較して入力軸2の回転数が低く、かつギア間で伝達すべきトルクが大きい。そのため、第1ギア対G1は境界潤滑領域A1で動作する頻度が高い。そのため、第1ギア対G1の各ギア11、12の歯面を第1プラトー構造表面にすることで摩擦係数を低減できる。

【0028】

図8は、第5ドライブギア19と第5ドリブンギア20との間の(オイルの粘度×滑り速度)/面圧と摩擦係数との関係を示している。なお、この図にも比較例としてこれらのギア19、20の歯面に対して何も処理をしていない場合の(オイルの粘度×滑り速度)/面圧と摩擦係数との関係を破線で示した。この図に示したように各ギア19、20のそれぞれの歯面を第2プラトー構造表面にすると摩擦係数が低下する。特に、(オイルの粘度×滑り速度)/面圧が大きい混合潤滑領域A2において摩擦係数が大きく低下する。この混合潤滑領域A2では面圧が小さいため、歯面間に油膜が形成される。上述したように第2プラトー構造表面では凹部31の深さが小さくかつ平滑部30aの面積が大きいため、歯面間の油膜を適切に維持できる。そのため、混合潤滑領域A2における摩擦係数が低下する。一般的に5速では、低速段及び中速段と比較して入力軸2の回転数が高く、かつギア間で伝達すべきトルクが小さい。そのため、第5ギア対G5は混合潤滑領域A2で動作する頻度が高い。そのため、第5ギア対G5の各ギア19、20の歯面を第2プラトー構造表面にすることで摩擦係数を低減できる。第6ギア対G6も第5ギア対G5と同様であるため、第6ギア対G6も同様に摩擦係数を低減できる。

【0029】

図9は、第3ドライブギア15と第3ドリブンギア16との間の(オイルの粘度×滑り速度)/面圧と摩擦係数との関係を示している。なお、この図にも比較例としてこれらのギア15、16の歯面に対して何も処理をしていない場合の(オイルの粘度×滑り速度)/面圧と摩擦係数との関係を破線で示した。この図は横軸が対数目盛で示されている。この図から明らかなように第3ギア対G3では、第3ドライブギア15の歯面が第1プラトー構造表面であり、かつ第3ドリブンギア16の歯面が第2プラトー構造表面であるため、境界潤滑領域A1から混合潤滑領域A2までの潤滑領域において摩擦係数が大きく低下する。一般的に3速は、低速段及び高速段と比較して低回転から高回転までの広い回転数域で使用される。また、ギア間で伝達すべきトルク範囲も広い。そのため、このように第3ドライブギア15の歯面を第1プラトー構造表面とし、かつ第3ドリブンギア16の歯面を第2プラトー構造表面にすることで、動作範囲の全体において摩擦係数を低減できる。なお、同じ中速段に含まれる第2ギア対G2及び第4ギア対G4も第3ギア対G3と同様であるため、これらのギア対G2、G4の摩擦係数も同様に低減できる。

【0030】

以上に説明したように、本発明によれば、第2〜第4ギア対G2〜G4の摩擦係数を境界潤滑領域A1から混合潤滑領域A2までの潤滑領域において低減できる。そのため、これらのギア対G2〜G4の全運転状態で摩擦係数を低減できる。また、これらのギア対G2〜G4の各ギアの突出山部高さRpkをいずれも1.0μm未満にしたので、歯面の表面性状が動作時間によって変化し難い。この場合、歯面の慣らしによる表面性状の変化が殆ど無いため、使用開始時から低い摩擦係数を維持できる。また、このように表面性状の変化を抑制できるので、第1プラトー構造表面又は第2プラトー構造表面を維持できる。さらに本発明では、使用開始時から全運転状態において歯面に油膜を形成できるので、ピッチングや疲労等の歯面の損傷が発生し難い。そのため、歯車の耐久性が向上する。

【0031】

本発明の変速装置1では、第1ギア対G1の各ギア11、12の歯面を第1プラトー構造表面とした。第1ギア対G1は歯面間の潤滑状態が全運転領域で境界潤滑状態となるため、摩擦係数を低減できる。また、高速段のギア対G5、G6については、両方のギアの歯面を第2プラトー構造表面とした。これらのギア対G5、G5の歯面間の潤滑状態は全運転領域で混合潤滑状態となるため、これらの摩擦係数も低減できる。このように変速装置1では全変速段の摩擦係数を低減できるので、摩擦損失を低減できる。そのため、トルクの伝達効率を向上させることができる。

【0032】

本発明は、上述した形態に限定されることなく、種々の形態にて実施することができる。例えば、第2ギア対〜第4ギア対のドライブギアの歯面を第2プラトー構造表面とし、ドリブンギアの歯面を第1プラトー構造表面としてもよい。すなわち、本発明では、これらのギア対のドライブギア及びドリブンギアのうちの一方のギアの歯面を第1プラトー構造表面とし、他方のギアの歯面を第2プラトー構造表面とすればよい。この場合においても境界潤滑領域から混合潤滑領域までの潤滑領域において摩擦係数を低減できる。

【0033】

本発明の変速装置では、全変速段のギア対に関して一方のギアの歯面を第1プラトー構造表面とし、他方のギアの歯面を第2プラトー構造表面としてもよい。また、一部のギア対のみ各ギアの歯面をプラトー構造表面とし、残りのギア対の各ギアの歯面には表面がプラトー構造表面になる処理を施さなくてもよい。本発明が適用される変速装置の前進の変速段数は6段に限定されない。本発明は、前進5段以下の変速装置に適用してもよいし、前進7段以上の変速装置に適用してもよい。なお、低速段、中速段、及び高速段に含まれる変速段は、前進の変速段数に応じて適宜に変更される。例えば、前進8段の変速装置では、1速及び2速が低速段になり、3速〜5速が中速段になる。そして、6速〜8速が高速段になる。本発明の変速装置において、スリーブが設けられる軸は入力軸に限定されない。スリーブを全て出力軸に設けてもよい。また、一部のスリーブを入力軸に設け、残りのスリーブを出力軸に設けてもよい。

【0034】

本発明が適用される歯車は、はす歯歯車に限定されない。例えば、平歯車、やまば歯車、及びかさ歯車等の種々の歯車に適用してよい。本発明の歯車の材料は、熱処理された鉄に限定されず、鋼又はアルミ等の種々の材料を用いてよい。また、一方の歯車と他方の歯車とで材料を相違させてもよい。なお、この場合には一方の歯車の歯の硬度と他方の歯車の歯の硬度とが同じになるように材料を選択すればよい。本発明において、歯面のうちプラトー構造表面とする範囲は歯面全体に限定されない。例えば、歯面のうち回転軸線方向の中央部分のみをプラトー構造表面としてもよい。

【0035】

本発明の歯車は、変速装置以外に一対の歯車を使用して動力を伝達する種々の装置に適用してよい。また、本発明の歯車は、遊星歯車機構等の複数の歯車を使用する機構に適用してもよい。この場合、例えばサンギア及びリングギアの歯面をそれぞれ第1プラトー構造表面とし、プラネタリーギアの歯面を第2プラトー構造表面とすればよい。

【符号の説明】

【0036】

1 変速装置

2 入力軸

3 出力軸

13 第2ドライブギア(一方の歯車)

14 第2ドリブンギア(他方の歯車)

15 第3ドライブギア(一方の歯車)

15b 歯面(プラトー部)

16 第3ドリブンギア(他方の歯車)

16b 歯面(プラトー部)

17 第4ドライブギア(一方の歯車)

18 第4ドリブンギア(他方の歯車)

30 凸部

30a 凸部の頂部

31 凹部

G1 第1ギア対(低速段のギア対)

G2 第2ギア対(中速段のギア対)

G3 第3ギア対(中速段のギア対)

G4 第4ギア対(中速段のギア対)

G5 第5ギア対(高速段のギア対)

G6 第6ギア対(高速段のギア対)

【技術分野】

【0001】

本発明は、互いに噛み合う一対の歯車及びその歯車を備えた変速装置に関する。

【背景技術】

【0002】

歯面に処理を施した歯車が知られている。例えば、歯面に高硬度の粒子を高速で衝突させるショットピーニング処理を施し、歯面に微小な塑性変形を生じさせてマイクロディンプルを形成した歯車が知られている(特許文献1参照)。その他、本発明に関連する先行技術文献として特許文献2、3が存在する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−201295号公報

【特許文献2】特開平09−302454号公報

【特許文献3】特開2004−345022号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1の歯車では、歯面に凸部が形成される。そのため、歯車を噛み合わせた際の潤滑状態がその凸部と凸部の摩擦に支配される可能性がある。また、この場合にはディンプルに溜まっているオイルが利用されない可能性がある。そのため、特許文献1の歯車は、低摩擦係数となる作動領域が狭い可能性がある。

【0005】

そこで、本発明は、歯面間の摩擦係数が小さくなる作動領域を広くすることが可能な歯車、及びその歯車を備えた変速装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の歯車は、互いに噛み合う一対の歯車であって、各歯車の歯面には、複数の凹凸が設けられるとともに前記複数の凹凸のうちの凸部の先端が除去されて前記凸部の頂部が平らになっているプラトー構造表面になるように処理が施されたプラトー部が設けられ、前記一対の歯車のうちの一方の歯車のプラトー部のJIS B 0671−2で定義される突出谷部深さRvkが前記一対の歯車のうちの他方の歯車のプラトー部の前記突出谷部深さRvkより大きく、かつ前記一方の歯車のプラトー部において凹部が占める面積が前記他方の歯車のプラトー部において凹部が占める面積よりも大きい(請求項1)。

【0007】

突出谷部深さRvkはプラトー部の凹部の深さの平均値と相関している。そのため、一方の歯車のプラトー部の凹部の深さの平均値は、他方の歯車のプラトー部の凹部の深さの平均値よりも大きい。従って、一方の歯車は、他方の歯車と比較してプラトー部の凹部が深く、かつ凹部の数が多い。凹部内にはオイルが入り込むため、一方の歯車には他方の歯車よりも多くのオイルが保持される。そして、この凹部のオイルは歯面に掛かる圧力が高くなると排出され、歯面間に供給される。一般に歯面に掛かる圧力は、歯車が低回転、高トルクで回転している場合に高くなる。そのため、本発明の歯車では、このような作動領域において一方の歯車の凹部から歯面間にオイルが供給されるので、この作動領域における歯面間の摩擦係数を低減できる。

【0008】

また、本発明の歯車では、他方の歯車のプラトー部における凹部の数は一方の歯車のプラトー部における凹部の数よりも少ない。そのため、他方の歯車のプラトー部では、凹部よりも凸部の占める面積の方が大きい。プラトー構造表面では凸部の頂部が平らであるため、他方の歯車の歯面は一方の歯車の歯面と比較して凹凸が少ない。このような歯面では、歯面に油膜を適切に形成することができるので、歯車が高回転、低トルクで回転しているときの摩擦係数を低減できる。従って、本発明の歯車では、このような作動領域においても歯面間の摩擦係数を低減できる。このように本発明の歯車によれば、低回転、高トルクで回転する作動領域から高回転、低トルクで回転する作動領域まで歯面間の摩擦係数を小さくできる。これにより摩擦損失を低減できるので、トルクの伝達効率を向上させることができる。

【0009】

本発明の歯車の一形態において、前記一方の歯車のプラトー部及び前記他方の歯車のプラトー部は、いずれもJIS B 0671−2で定義される突出山部高さRpkが1.0μm未満であってもよい(請求項2)。突出山部高さRpkは、プラトー部の凸部のうち他の凸部よりも突出している凸部の数と関係している。この形態では、各歯車のプラトー部の突出山部高さRpkを1.0μm未満にしたので、各歯車のプラトー部の凸部の高さを揃えることができる。これにより歯面が噛み合ったときに一方の歯面が他方の歯面によって削られることを抑制できるので、歯面の表面性状が変化し難い。この場合、歯面の慣らしによる表面性状の変化が殆ど無いため、使用開始時から低い摩擦係数を維持できる。また、表面性状の変化を抑制できるので、各プラトー部のプラトー構造表面を維持できる。

【0010】

本発明の歯車の一形態においては、前記一方の歯車の歯の硬度と前記他方の歯車の歯の硬度とが同じであってもよい(請求項3)。この場合、一方の歯車の歯が他方の歯車の歯によって削られることを抑制できる。そのため、歯面の表面性状をさらに変化し難くできる。従って、各プラトー部のプラトー構造表面をより長く維持できる。

【0011】

本発明の変速装置は、入力軸と、出力軸と、前記入力軸と前記出力軸との間に介在して互いに変速比が相違する複数のギア対と、を備え、前記複数のギア対のそれぞれの一方の歯車が前記入力軸に設けられ、前記複数のギア対のそれぞれの他方の歯車が前記一方の歯車と噛み合うように前記出力軸に設けられ、前記複数のギア対のうちのいずれか1つのギア対による回転伝達を選択的に成立させることにより変速比を切り替える変速装置において、上述した歯車が、前記複数のギア対のうちの少なくともいずれか1つとして設けられている(請求項4)。

【0012】

本発明の変速装置によれば、上述した歯車にて入力軸と出力軸との間の回転伝達を行うことができる。そのため、摩擦損失を低減できる。また、トルクの伝達効率を向上させることができる。

【0013】

本発明の変速装置の一形態において、前記複数のギア対は、中速段のギア対と、前記中速段のギア対よりも変速比が大きい低速段のギア対と、前記中速段のギア対よりも変速比が小さい高速段のギア対と、に分けられ、前記歯車が前記中速段のギア対として設けられていてもよい(請求項5)。一般的に中速段は、低速段及び高速段と比較して低回転から高回転までの広い回転数域で使用される。また、歯車間で伝達すべきトルク範囲も広い。本発明の歯車はこのような広い作動範囲において歯面間の摩擦係数を小さくできる。そのため、この形態によれば中速段のギア対の摩擦損失を中速段の全作動範囲において低減できる。

【0014】

この形態においては、前記低速段のギア対及び前記高速段のギア対のそれぞれの歯車の歯面にも前記プラトー部が設けられ、前記低速段のギア対の各歯車の歯面には、前記突出谷部深さRvkが予め設定された所定値より大きく、かつ前記プラトー部において凹部が占める面積が前記プラトー部において凸部の頂部が占める面積よりも大きくなるように前記プラトー部が設けられ、前記高速段のギア対の各歯車の歯面には、前記突出谷部深さRvkが前記所定値より小さく、かつ前記プラトー部において凸部の頂部が占める面積が前記プラトー部において凹部が占める面積よりも大きくなるように前記プラトー部が設けられていてもよい(請求項6)。一般に低速段のギア対は、入力軸の回転数が低く、かつ歯車間で伝達すべきトルクが大きい場合に使用される頻度が高い。上述したように凹部が深くかつ凹部の数が多いプラトー部を有する歯車では、低回転、高トルクで回転する作動領域の歯面間の摩擦係数を低減できる。この形態では、低速段のギア対にこのような歯車を適用したので、低速段のギア対の摩擦損失を適切に低減できる。また、一般に高速段のギア対は、入力軸の回転数が高く、かつ歯車間で伝達すべきトルクが小さい場合に使用される頻度が高い。上述したように凸部の頂部が占める面積が大きいプラトー部を有する歯車では、高回転、低トルクで回転する作動領域の歯面間の摩擦係数を低減できる。この形態では、高速段のギア対にこのような歯車を適用したので、高速段のギア対の摩擦損失を適切に低減できる。このようにこの形態では、低速段及び高速段のギア対の摩擦損失も低減できるので、変速装置の全変速段の摩擦損失をそれぞれ低減できる。そのため、変速装置のトルクの伝達効率を向上させることができる。

【発明の効果】

【0015】

以上に説明したように、本発明によれば、低回転、高トルクで回転する作動領域から高回転、低トルクで回転する作動領域まで広い作動領域で歯面間の摩擦係数を小さくできる。これにより摩擦損失を低減できるので、トルクの伝達効率を向上させることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一形態に係る歯車が組み込まれた変速装置を概略的に示す図。

【図2】第3ギア対を拡大して示す図。

【図3】第3ドライブギアの歯面を拡大して示す図。

【図4】第3ドリブンギアの歯面を拡大して示す図。

【図5】第3ドライブギアの歯面及び第3ドリブンギアの歯面のそれぞれの粗さ曲線の負荷曲線を示す図。

【図6】第3ドライブギアの歯面及び第3ドリブンギアの歯面のそれぞれの負荷曲線を正規確率紙上に示した図。

【図7】第1ドライブギアと第1ドリブンギアとの間の(オイルの粘度×滑り速度)/面圧と摩擦係数との関係を示す図。

【図8】第5ドライブギアと第5ドリブンギアとの間の(オイルの粘度×滑り速度)/面圧と摩擦係数との関係を示す図。

【図9】第3ドライブギアと第3ドリブンギアとの間の(オイルの粘度×滑り速度)/面圧と摩擦係数との関係を示す図。

【発明を実施するための形態】

【0017】

図1は、本発明の一形態に係る歯車が組み込まれた変速装置を概略的に示している。変速装置1は、車両に搭載され、内燃機関等の走行用動力源の回転を変速して駆動輪に伝達する周知の装置である。変速装置1は、前進6段の変速段を持っている。

【0018】

変速装置1は、入力軸2と、出力軸3とを備えている。入力軸2と出力軸3とは互いに平行になるように配置されている。入力軸2と出力軸3との間には、第1〜第6ギア対G1〜G6が設けられている。第1ギア対G1は互いに噛み合う第1ドライブギア11及び第1ドリブンギア12にて構成され、第2ギア対G2は互いに噛み合う第2ドライブギア13及び第2ドリブンギア14にて構成されている。第3ギア対G3は互いに噛み合う第3ドライブギア15及び第3ドリブンギア16にて構成され、第4ギア対G4は互いに噛み合う第4ドライブギア17及び第4ドリブンギア18にて構成されている。第5ギア対G5は互いに噛み合う第5ドライブギア19及び第5ドリブンギア20にて構成され、第6ギア対G6は互いに噛み合う第6ドライブギア21及び第6ドリブンギア22にて構成されている。第1〜第6ギア対G1〜G6は、ドライブギアとドリブンギアとが常時噛み合うように設けられている。

【0019】

各ギア対G1〜G6には互いに異なる変速比が設定されている。変速比は、第1ギア対G1、第2ギア対G2、第3ギア対G3、第4ギア対G4、第5ギア対G5、第6ギア対G6の順に小さくなるように設定されている。そのため、第1ギア対G1が1速のギア対であり、第2ギア対G2が2速のギア対である。また、第3ギア対G3が3速のギア対であり、第4ギア対G4が4速のギア対である。そして、第5ギア対G5が5速のギア対であり、第6ギア対G6が6速のギア対である。第1〜第6ドライブギア11、13、15、17、19、21は、入力軸2に対して相対回転可能なように入力軸2に支持されている。一方、第1〜第6ドリブンギア12、14、16、18、20、22は、出力軸3と一体に回転するように出力軸3に固定されている。なお、図示は省略したが変速装置1には、入力軸2と出力軸3とを同じ方向に回転させるための後進ギア列も設けられている。

【0020】

入力軸2には第1〜第3スリーブ23〜25が設けられている。第1〜第3スリーブ23〜25は、入力軸2と一体に回転し、かつ回転軸線方向に移動可能なように入力軸2に支持されている。この図に示したように第1スリーブ23は、第1ドライブギア11と第2ドライブギア13との間に配置されている。第1スリーブ23は、入力軸2と第1ドライブギア11とを接続する1速位置と、入力軸2と第2ドライブギア13とを接続する2速位置と、入力軸2を第1ドライブギア11及び第2ドライブギア13の両方から切り離す解放位置とに切り替え可能に設けられている。第2スリーブ24は、第3ドライブギア15と第4ドライブギア17との間に設けられている。第2スリーブ24は、入力軸2と第3ドライブギア15とを接続する3速位置と、入力軸2と第4ドライブギア17とを接続する4速位置と、入力軸2を第3ドライブギア15及び第4ドライブギア17の両方から切り離す解放位置とに切り替え可能に設けられている。第3スリーブ25は、第5ドライブギア19と第6ドライブギア21との間に設けられている。第3スリーブ25は、入力軸2と第5ドライブギア19とを接続する5速位置と、入力軸2と第6ドライブギア21とを接続する6速位置と、入力軸2を第5ドライブギア19及び第6ドライブギア21の両方から切り離す解放位置とに切り替え可能に設けられている。これらスリーブ23〜25は、入力軸2が第1〜第6ドライブギア11、13、15、17、19、21のうちのいずれか1つと選択的に接続されるように操作される。これにより第1ギア対G1〜第6ギア対G6のうちのいずれか1つのギア対による回転伝達を選択的に成立させて変速比を切り替える。

【0021】

図2は、第3ギア対G3を拡大して示している。この図に示すように第3ドライブギア15及び第3ドリブンギア16は、いずれもはす歯歯車である。これらのギア15、16は、いずれも熱処理された鉄製である。これによりこれらのギア15、16の歯の硬度を同じにしている。なお、他のギア対もこの第3ギア対G3と同様にドライブギア及びドリブンギアは熱処理された鉄製のはす歯歯車である。第3ドライブギア15の各歯15aの歯面15bには、表面がプラトー構造表面になるように処理が施されている。この処理は、歯面15bの全体に施されている。図3は歯面15bの一部を拡大して示している。この図に示すように歯面15bには複数の凹凸が設けられている。そして、これら凹凸のうちの凸部30の頂部30aが同じ高さになるように各凸部30の先端が除去されている。これにより歯面15bでは凸部30の頂部30aが平らになる。以降、この凸部30の頂部30aを平滑部と称することがある。プラトー構造表面とは、このように複数の凹凸が設けられ、かつそれら凹凸のうちの凸部30の先端が除去されている表面のことである。このようなプラトー構造表面の加工は、例えばショットピーニング処理、レーザー加工処理、又はエッチング処理等の周知の処理方法で行えばよい。図4に示すように第3ドリブンギア16の各歯16aの歯面16bにも同様に表面がプラトー構造表面になるように処理が施されている。第3ドリブンギア16も同様に歯面16bの全体に処理が施されている。

【0022】

図5は、第3ドライブギア15の歯面15b及び第3ドリブンギア16の歯面16bのそれぞれの粗さ曲線の負荷曲線を示している。なお、粗さ曲線はJIS B 0671−1(ISO 13565−1)で定義される曲線であり、負荷曲線はJIS B 0671−2(ISO 13565−2)に記載されている曲線である。なお、粗さ曲線は、周知の触針式又はレーザープローブ式の測定機で測定した測定結果に基づいて作成すればよい。この図において実線L1が第3ドライブギア15の歯面15bの負荷曲線を示し、実線L2が第3ドリブンギア16の歯面16bの負荷曲線を示している。この図から明らかなように第3ドライブギア15の歯面15bには、第3ドリブンギア16の歯面16bよりも大きな凹凸が設けられている。そのため、第3ドライブギア15の歯面15bの凹部31の深さの平均値D1(図3参照)は、第3ドリブンギア16の歯面16bの凹部31の深さの平均値D2(図4参照)よりも大きい。また、JIS B 0671−2で定義される突出谷部深さRvkを比較すると、第3ドライブギア15の歯面15bの突出谷部深さRvkは第3ドリブンギア16の歯面16bの突出谷部深さRvkよりも大きい。JIS B 0671−2で定義される突出山部高さRpkに関しては、第3ドライブギア15の歯面15b及び第3ドリブンギア16の歯面16bのいずれの突出山部高さRpkも1.0μm未満である。なお、各歯面15b、16bの突出山部高さRpkは、0.1μm未満が望ましい。

【0023】

図6は、第3ドライブギア15の歯面15b及び第3ドリブンギア16の歯面16bのそれぞれの負荷曲線をJIS B 0671−3(ISO13565−3)に基づいて正規確率紙上に示したものである。なお、この図では、実線L3が第3ドライブギア15の歯面15bの負荷曲線を示し、実線L4が第3ドリブンギア16の歯面16bの負荷曲線を示している。この図に示したように各負荷曲線L3、L4は途中の変移領域Ai1、Ai2で傾きが変化している。この図に示した各負荷曲線L3、L4において変移領域Ai1、Ai2よりも図の左側にあるプラトー領域Ap1、Ap2の大きさは各歯面15b、16bの平滑部30aの面積に相関している。また、変移領域Ai1、Ai2よりも図の右側にある谷領域Av1、Av2の大きさは各歯面15b、16bの凹部31の面積に相関している。この図に示したように第3ドライブギア15のプラトー領域Ap1の漸近線と谷領域Av1の漸近線の交点の正規確率Rqp1は、第3ドリブンギア16のプラトー領域Ap2の漸近線と谷領域Av2の漸近線の交点の正規確率Rqp2よりも小さい。そのため、第3ドライブギア15の歯面15bは、第3ドリブンギア16の歯面16bに対して平滑部30aの面積が小さく、かつ凹部31の面積が大きい。

【0024】

このように第3ドライブギア15の歯面15b及び第3ドリブンギア16の歯面16bはいずれも表面がプラトー構造表面であるが、凹部31の面積及び形状が異なっている。以降、第3ドライブギア15の歯面15bのように凹部31の深さが所定値より大きく、かつ凹部31の面積が平滑部30aの面積より大きいプラトー構造表面を第1プラトー構造表面と称する。また、第3ドリブンギア16の歯面16bのように凹部31の深さが所定値より小さく、かつ凹部31の面積が平滑部30aの面積より小さいプラトー構造表面を第2プラトー構造表面と称する。なお、上述したように第1プラトー構造表面及び第2プラトー構造表面のいずれにおいても突出山部高さRpkは1.0μm未満、望ましくは0.1μm未満とする。このように凹部31の面積及び形状を相違させるには、例えばショットピーニング処理で使用するショット材の粒子径等を変更すればよい。

【0025】

変速装置1の他のギア対について説明する。第2ギア対G2及び第4ギア対G4に関しては第3ギア対G3と同様に処理が施されている。すなわち、各ドライブギア13、17の各歯の歯面の全体に対しては表面が第1プラトー構造表面になる処理が施され、各ドリブンギア14、18の各歯の歯面の全体に対しては表面が第2プラトー構造表面になる処理が施されている。そのため、第2ギア対G2〜第4ギア対G4の各ドライブギア13、15、17が本発明の一方の歯車に相当し、各ドリブンギア14、16、18が本発明の他方の歯車に相当する。そして、これらのギア13〜18の歯面の全体が本発明のプラトー部に相当する。

【0026】

一方、第1ギア対G1に関しては第1ドライブギア11及び第1ドリブンギア13の各歯の歯面に対していずれも表面が第1プラトー構造表面になる処理が施されている。そして、第5ギア対G5及び第6ギア対G6に関しては各ドライブギア19、21及び各ドリブンギア20、22の各歯の歯面に対していずれも表面が第2プラトー構造表面になる処理が施されている。このように変速装置1では、1速すなわち低速段の各ギアの各歯の歯面がいずれも第1プラトー構造表面である。また、2速〜4速すなわち中速段では、ドライブギアの各歯の歯面が第1プラトー構造表面であり、ドリブンギアの各歯の歯面を第2プラトー構造表面である。そして、5速及び6速すなわち高速段の各ギアの各歯の歯面がいずれも第2プラトー構造表面である。

【0027】

図7は、第1ドライブギア11と第1ドリブンギア12との間の(オイルの粘度×滑り速度)/面圧と摩擦係数との関係を示している。なお、この図には比較例としてこれらのギア11、12の歯面に対して何も処理をしていない場合の(オイルの粘度×滑り速度)/面圧と摩擦係数との関係を破線で示した。この図から明らかなように各ギア11、12のそれぞれの歯面を第1プラトー構造表面にすると摩擦係数が低下する。特に、(オイルの粘度×滑り速度)/面圧が小さい境界潤滑領域A1において摩擦係数が大きく低下する。この境界潤滑領域A1では面圧が大きいため、凹部31内のオイルが外に排出されて歯面間に供給される。上述したように第1プラトー構造表面では凹部31の深さが大きくかつ凹部31の面積が大きいため、凹部31内に溜まるオイルの量が多い。このオイルが境界潤滑領域A1において歯面間に供給されるので、境界潤滑領域A1における摩擦係数が低下する。一般的に1速では、中速段及び高速段と比較して入力軸2の回転数が低く、かつギア間で伝達すべきトルクが大きい。そのため、第1ギア対G1は境界潤滑領域A1で動作する頻度が高い。そのため、第1ギア対G1の各ギア11、12の歯面を第1プラトー構造表面にすることで摩擦係数を低減できる。

【0028】

図8は、第5ドライブギア19と第5ドリブンギア20との間の(オイルの粘度×滑り速度)/面圧と摩擦係数との関係を示している。なお、この図にも比較例としてこれらのギア19、20の歯面に対して何も処理をしていない場合の(オイルの粘度×滑り速度)/面圧と摩擦係数との関係を破線で示した。この図に示したように各ギア19、20のそれぞれの歯面を第2プラトー構造表面にすると摩擦係数が低下する。特に、(オイルの粘度×滑り速度)/面圧が大きい混合潤滑領域A2において摩擦係数が大きく低下する。この混合潤滑領域A2では面圧が小さいため、歯面間に油膜が形成される。上述したように第2プラトー構造表面では凹部31の深さが小さくかつ平滑部30aの面積が大きいため、歯面間の油膜を適切に維持できる。そのため、混合潤滑領域A2における摩擦係数が低下する。一般的に5速では、低速段及び中速段と比較して入力軸2の回転数が高く、かつギア間で伝達すべきトルクが小さい。そのため、第5ギア対G5は混合潤滑領域A2で動作する頻度が高い。そのため、第5ギア対G5の各ギア19、20の歯面を第2プラトー構造表面にすることで摩擦係数を低減できる。第6ギア対G6も第5ギア対G5と同様であるため、第6ギア対G6も同様に摩擦係数を低減できる。

【0029】

図9は、第3ドライブギア15と第3ドリブンギア16との間の(オイルの粘度×滑り速度)/面圧と摩擦係数との関係を示している。なお、この図にも比較例としてこれらのギア15、16の歯面に対して何も処理をしていない場合の(オイルの粘度×滑り速度)/面圧と摩擦係数との関係を破線で示した。この図は横軸が対数目盛で示されている。この図から明らかなように第3ギア対G3では、第3ドライブギア15の歯面が第1プラトー構造表面であり、かつ第3ドリブンギア16の歯面が第2プラトー構造表面であるため、境界潤滑領域A1から混合潤滑領域A2までの潤滑領域において摩擦係数が大きく低下する。一般的に3速は、低速段及び高速段と比較して低回転から高回転までの広い回転数域で使用される。また、ギア間で伝達すべきトルク範囲も広い。そのため、このように第3ドライブギア15の歯面を第1プラトー構造表面とし、かつ第3ドリブンギア16の歯面を第2プラトー構造表面にすることで、動作範囲の全体において摩擦係数を低減できる。なお、同じ中速段に含まれる第2ギア対G2及び第4ギア対G4も第3ギア対G3と同様であるため、これらのギア対G2、G4の摩擦係数も同様に低減できる。

【0030】

以上に説明したように、本発明によれば、第2〜第4ギア対G2〜G4の摩擦係数を境界潤滑領域A1から混合潤滑領域A2までの潤滑領域において低減できる。そのため、これらのギア対G2〜G4の全運転状態で摩擦係数を低減できる。また、これらのギア対G2〜G4の各ギアの突出山部高さRpkをいずれも1.0μm未満にしたので、歯面の表面性状が動作時間によって変化し難い。この場合、歯面の慣らしによる表面性状の変化が殆ど無いため、使用開始時から低い摩擦係数を維持できる。また、このように表面性状の変化を抑制できるので、第1プラトー構造表面又は第2プラトー構造表面を維持できる。さらに本発明では、使用開始時から全運転状態において歯面に油膜を形成できるので、ピッチングや疲労等の歯面の損傷が発生し難い。そのため、歯車の耐久性が向上する。

【0031】

本発明の変速装置1では、第1ギア対G1の各ギア11、12の歯面を第1プラトー構造表面とした。第1ギア対G1は歯面間の潤滑状態が全運転領域で境界潤滑状態となるため、摩擦係数を低減できる。また、高速段のギア対G5、G6については、両方のギアの歯面を第2プラトー構造表面とした。これらのギア対G5、G5の歯面間の潤滑状態は全運転領域で混合潤滑状態となるため、これらの摩擦係数も低減できる。このように変速装置1では全変速段の摩擦係数を低減できるので、摩擦損失を低減できる。そのため、トルクの伝達効率を向上させることができる。

【0032】

本発明は、上述した形態に限定されることなく、種々の形態にて実施することができる。例えば、第2ギア対〜第4ギア対のドライブギアの歯面を第2プラトー構造表面とし、ドリブンギアの歯面を第1プラトー構造表面としてもよい。すなわち、本発明では、これらのギア対のドライブギア及びドリブンギアのうちの一方のギアの歯面を第1プラトー構造表面とし、他方のギアの歯面を第2プラトー構造表面とすればよい。この場合においても境界潤滑領域から混合潤滑領域までの潤滑領域において摩擦係数を低減できる。

【0033】

本発明の変速装置では、全変速段のギア対に関して一方のギアの歯面を第1プラトー構造表面とし、他方のギアの歯面を第2プラトー構造表面としてもよい。また、一部のギア対のみ各ギアの歯面をプラトー構造表面とし、残りのギア対の各ギアの歯面には表面がプラトー構造表面になる処理を施さなくてもよい。本発明が適用される変速装置の前進の変速段数は6段に限定されない。本発明は、前進5段以下の変速装置に適用してもよいし、前進7段以上の変速装置に適用してもよい。なお、低速段、中速段、及び高速段に含まれる変速段は、前進の変速段数に応じて適宜に変更される。例えば、前進8段の変速装置では、1速及び2速が低速段になり、3速〜5速が中速段になる。そして、6速〜8速が高速段になる。本発明の変速装置において、スリーブが設けられる軸は入力軸に限定されない。スリーブを全て出力軸に設けてもよい。また、一部のスリーブを入力軸に設け、残りのスリーブを出力軸に設けてもよい。

【0034】

本発明が適用される歯車は、はす歯歯車に限定されない。例えば、平歯車、やまば歯車、及びかさ歯車等の種々の歯車に適用してよい。本発明の歯車の材料は、熱処理された鉄に限定されず、鋼又はアルミ等の種々の材料を用いてよい。また、一方の歯車と他方の歯車とで材料を相違させてもよい。なお、この場合には一方の歯車の歯の硬度と他方の歯車の歯の硬度とが同じになるように材料を選択すればよい。本発明において、歯面のうちプラトー構造表面とする範囲は歯面全体に限定されない。例えば、歯面のうち回転軸線方向の中央部分のみをプラトー構造表面としてもよい。

【0035】

本発明の歯車は、変速装置以外に一対の歯車を使用して動力を伝達する種々の装置に適用してよい。また、本発明の歯車は、遊星歯車機構等の複数の歯車を使用する機構に適用してもよい。この場合、例えばサンギア及びリングギアの歯面をそれぞれ第1プラトー構造表面とし、プラネタリーギアの歯面を第2プラトー構造表面とすればよい。

【符号の説明】

【0036】

1 変速装置

2 入力軸

3 出力軸

13 第2ドライブギア(一方の歯車)

14 第2ドリブンギア(他方の歯車)

15 第3ドライブギア(一方の歯車)

15b 歯面(プラトー部)

16 第3ドリブンギア(他方の歯車)

16b 歯面(プラトー部)

17 第4ドライブギア(一方の歯車)

18 第4ドリブンギア(他方の歯車)

30 凸部

30a 凸部の頂部

31 凹部

G1 第1ギア対(低速段のギア対)

G2 第2ギア対(中速段のギア対)

G3 第3ギア対(中速段のギア対)

G4 第4ギア対(中速段のギア対)

G5 第5ギア対(高速段のギア対)

G6 第6ギア対(高速段のギア対)

【特許請求の範囲】

【請求項1】

互いに噛み合う一対の歯車であって、

各歯車の歯面には、複数の凹凸が設けられるとともに前記複数の凹凸のうちの凸部の先端が除去されて前記凸部の頂部が平らになっているプラトー構造表面になるように処理が施されたプラトー部が設けられ、

前記一対の歯車のうちの一方の歯車のプラトー部のJIS B 0671−2で定義される突出谷部深さRvkが前記一対の歯車のうちの他方の歯車のプラトー部の前記突出谷部深さRvkより大きく、かつ前記一方の歯車のプラトー部において凹部が占める面積が前記他方の歯車のプラトー部において凹部が占める面積よりも大きい歯車。

【請求項2】

前記一方の歯車のプラトー部及び前記他方の歯車のプラトー部は、いずれもJIS B 0671−2で定義される突出山部高さRpkが1.0μm未満である請求項1に記載の歯車。

【請求項3】

前記一方の歯車の歯の硬度と前記他方の歯車の歯の硬度とが同じである請求項1又は2に記載の歯車。

【請求項4】

入力軸と、出力軸と、前記入力軸と前記出力軸との間に介在して互いに変速比が相違する複数のギア対と、を備え、

前記複数のギア対のそれぞれの一方の歯車が前記入力軸に設けられ、前記複数のギア対のそれぞれの他方の歯車が前記一方の歯車と噛み合うように前記出力軸に設けられ、

前記複数のギア対のうちのいずれか1つのギア対による回転伝達を選択的に成立させることにより変速比を切り替える変速装置において、

請求項1〜3のいずれか一項に記載の歯車が、前記複数のギア対のうちの少なくともいずれか1つとして設けられている変速装置。

【請求項5】

前記複数のギア対は、中速段のギア対と、前記中速段のギア対よりも変速比が大きい低速段のギア対と、前記中速段のギア対よりも変速比が小さい高速段のギア対と、に分けられ、

前記歯車が前記中速段のギア対として設けられている請求項4に記載の変速装置。

【請求項6】

前記低速段のギア対及び前記高速段のギア対のそれぞれの歯車の歯面にも前記プラトー部が設けられ、

前記低速段のギア対の各歯車の歯面には、前記突出谷部深さRvkが予め設定された所定値より大きく、かつ前記プラトー部において凹部が占める面積が前記プラトー部において凸部の頂部が占める面積よりも大きくなるように前記プラトー部が設けられ、

前記高速段のギア対の各歯車の歯面には、前記突出谷部深さRvkが前記所定値より小さく、かつ前記プラトー部において凸部の頂部が占める面積が前記プラトー部において凹部が占める面積よりも大きくなるように前記プラトー部が設けられている請求項5に記載の変速装置。

【請求項1】

互いに噛み合う一対の歯車であって、

各歯車の歯面には、複数の凹凸が設けられるとともに前記複数の凹凸のうちの凸部の先端が除去されて前記凸部の頂部が平らになっているプラトー構造表面になるように処理が施されたプラトー部が設けられ、

前記一対の歯車のうちの一方の歯車のプラトー部のJIS B 0671−2で定義される突出谷部深さRvkが前記一対の歯車のうちの他方の歯車のプラトー部の前記突出谷部深さRvkより大きく、かつ前記一方の歯車のプラトー部において凹部が占める面積が前記他方の歯車のプラトー部において凹部が占める面積よりも大きい歯車。

【請求項2】

前記一方の歯車のプラトー部及び前記他方の歯車のプラトー部は、いずれもJIS B 0671−2で定義される突出山部高さRpkが1.0μm未満である請求項1に記載の歯車。

【請求項3】

前記一方の歯車の歯の硬度と前記他方の歯車の歯の硬度とが同じである請求項1又は2に記載の歯車。

【請求項4】

入力軸と、出力軸と、前記入力軸と前記出力軸との間に介在して互いに変速比が相違する複数のギア対と、を備え、

前記複数のギア対のそれぞれの一方の歯車が前記入力軸に設けられ、前記複数のギア対のそれぞれの他方の歯車が前記一方の歯車と噛み合うように前記出力軸に設けられ、

前記複数のギア対のうちのいずれか1つのギア対による回転伝達を選択的に成立させることにより変速比を切り替える変速装置において、

請求項1〜3のいずれか一項に記載の歯車が、前記複数のギア対のうちの少なくともいずれか1つとして設けられている変速装置。

【請求項5】

前記複数のギア対は、中速段のギア対と、前記中速段のギア対よりも変速比が大きい低速段のギア対と、前記中速段のギア対よりも変速比が小さい高速段のギア対と、に分けられ、

前記歯車が前記中速段のギア対として設けられている請求項4に記載の変速装置。

【請求項6】

前記低速段のギア対及び前記高速段のギア対のそれぞれの歯車の歯面にも前記プラトー部が設けられ、

前記低速段のギア対の各歯車の歯面には、前記突出谷部深さRvkが予め設定された所定値より大きく、かつ前記プラトー部において凹部が占める面積が前記プラトー部において凸部の頂部が占める面積よりも大きくなるように前記プラトー部が設けられ、

前記高速段のギア対の各歯車の歯面には、前記突出谷部深さRvkが前記所定値より小さく、かつ前記プラトー部において凸部の頂部が占める面積が前記プラトー部において凹部が占める面積よりも大きくなるように前記プラトー部が設けられている請求項5に記載の変速装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−83322(P2013−83322A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−224198(P2011−224198)

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

[ Back to top ]