歯車対の試験装置

【課題】実機上での使用状態に忠実な歯車対の噛合い状態を再現し、高精度の試験結果を得ることができる歯車対の試験装置を提供する。

【解決手段】基台に設定した設置面上の任意の位置に、ピニオン軸を軸支する一対のピニオン支持壁20,21を対向させて固設するとともに、ギヤ軸を軸支する一対のギヤ支持壁30,31をピニオン支持壁20の壁面に側端面を連結させた状態で対向させて固設する。これらの固設位置の調整は各部に配置するシム41〜43によって行う。これにより、ピニオン及びギヤを高剛性且つ高精度で支持することができ、歯車対の実機搭載時の撓み等の影響を忠実に再現することができる。

【解決手段】基台に設定した設置面上の任意の位置に、ピニオン軸を軸支する一対のピニオン支持壁20,21を対向させて固設するとともに、ギヤ軸を軸支する一対のギヤ支持壁30,31をピニオン支持壁20の壁面に側端面を連結させた状態で対向させて固設する。これらの固設位置の調整は各部に配置するシム41〜43によって行う。これにより、ピニオン及びギヤを高剛性且つ高精度で支持することができ、歯車対の実機搭載時の撓み等の影響を忠実に再現することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばハイポイドギヤ等のように、互いの歯車軸が交差する歯車対の試験装置に関する。

【背景技術】

【0002】

一般に、歯車対の諸元設計等を行う際には、歯車対の高性能化を図るため、例えば、試作段階の歯車対等に対して各種試験を行い、その試験結果を歯車対の設計諸元等にフィードバックさせる等の処理が行われている。このような試験を行うための試験装置については、従来より各種提案がなされており、例えば、特許文献1には、第1の側面と当該第1の側面に直角な第2の側面とをコラム(剛体物)上に隣接して形成し、水平方向に移動可能な第1の工作物スピンドル(クラウンギヤボックス)を第1の側面に取り付け、水平方向及び垂直方向に移動可能な第2の工作物スピンドル(ピニオンギヤボックス)を第2の側面に取り付けた試験装置が開示されている。そして、この試験装置では、加速度センサが取り付けられたクラウンギヤ及びピニオンギヤを各ギヤボックスにそれぞれセットし、各ギヤボックスをそれぞれスライドさせてクラウンギヤとピニオンギヤとの噛合い位置を調整した上で駆動することにより、歯車対の振動騒音を測定する。

【特許文献1】特表2002−524277号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、歯車対の歯当り等は、極めて微小な組立誤差等にも大きく影響されため、高精度の試験を行うためには、適用される実機にトルクが作用した場合の歪み等を考慮して歯車対の噛合い状態を再現する必要がある。

【0004】

しかしながら、上述の特許文献1に開示された技術は、コラムの側面でギヤボックスをスライドさせる構成であるため、これらギヤボックスの取付剛性を高くするには限界がある。従って、たとえ静的な状態で歯車対の噛合い状態を精度よく再現したとしても、歯車対にトルクを作用させた際に、噛合い状態に変化が生じ、良好な測定結果を得ることが困難となる虞がある。特に、例えば、車載のトランスミッションに適用されるハイポイドギヤ等のように大きなトルクが作用する歯車対に対して試験を行う際には、実機上での使用状態に忠実な噛合い状態を再現することが困難となる。

【0005】

本発明は上記事情に鑑みてなされたもので、実機上での使用状態に忠実な歯車対の噛合い状態を再現し、高精度の試験結果を得ることができる歯車対の試験装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、第1の歯車と第2の歯車の互いの歯車軸が交差する歯車対の試験装置であって、設置面が形成された基台と、上記設置面上の任意の位置に互いに対向して固設され、上記第1の歯車の回転軸を軸支する一対の第1の歯車支持壁と、上記一対の第1の歯車支持壁の少なくとも何れか一方の歯車支持壁の壁面に側端面が連結した状態で上記設置面上の任意の位置に互いに対向して固設され、上記第2の歯車の回転軸を軸支する一対の第2の歯車支持壁と、上記第1の歯車支持壁と上記設置面との間にそれぞれ配置される第1のシムと、上記第2の歯車支持壁と上記設置面との間にそれぞれ配置される第2のシムと、上記第1の歯車支持壁と上記第2の歯車支持壁との連結部にそれぞれ配置される第3のシムとを備えたことを特徴とする。

【発明の効果】

【0007】

本発明の歯車対の試験装置によれば、実機上での使用状態に忠実な歯車対の噛合い状態を再現し、高精度の試験結果を得ることができる。

【発明を実施するための最良の形態】

【0008】

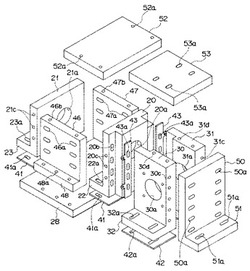

以下、図面を参照して本発明の形態を説明する。図面は本発明の一形態に係わり、図1は歯車対の試験装置の概略構成図、図2は試験装置本体の要部を示す分解斜視図、図3は試験装置本体の要部をピニオン軸に沿って示す縦断面図、図4は図3のI−I断面図、図5は図3のII−II断面図、図6はクラウンギヤ支持壁に連結するピニオンギヤ支持壁を示す平面図、図7はハイポイドギヤの斜視図である。

【0009】

図1において、符号1は歯車対の試験装置を示す。本実施形態において、この試験装置1は、交差軸歯車対の評価を行うためのもので、具体的には、例えば、直交歯車対の振動騒音及び伝達効率についての試験を行うためのものである。ここで、本試験装置1に適用可能な直交歯車対とは、広義の意味での直交歯車対をいい、必ずしも、交差角が厳密に直交した状態のもののみを指すものではない。

【0010】

以下、歯車対として、例えば、車体に縦置き配置されるトランスミッションからの駆動力をフロントディファレンシャル装置に伝達する終減速用のハイポイドギヤ100を、試験装置1に適用する一例について説明する(図7参照)。なお、このハイポイドギヤ100は、小径をなす第1の歯車としてのピニオンギヤ(以下、単にピニオンと称す)101Pと、大径をなす第2の歯車としてのクラウンギヤ(以下、単にギヤと称す)101Gとを有する。ピニオン101Pは、例えば、基部側がフロントドライブ軸に連結され、このフロントドライブ軸の少なくとも前後2箇所がベアリングを介して軸支されることにより、回動自在に車体に支持される。一方、ギヤ101Gは、例えば、フロントディファレンシャル装置に固設され、このフロントディファレンシャル装置から左右両側に延出する各ドライブ軸の少なくともそれぞれ各1箇所がベアリングを介して軸支されることにより、回動自在に車体に支持される。

【0011】

図1に示すように、試験装置1は、ピニオン軸110Pが結合するピニオン101Pと、ギヤ軸110Gが結合するギヤ101Gとを、任意の噛合状態で軸支する試験装置本体10を有する。なお、本実施形態において、ギヤ軸110Gには、例えば、実機のフロントディファレンシャル装置から左右両側に延出する各ドライブ軸を一体的に形成した形状のものが採用されている。

【0012】

この試験装置本体10は、設置面16が形成された基台15と、設置面16上の任意の位置に互いに対向して固設されてピニオン軸110Pを軸支する一対のピニオン支持壁(第1の歯車支持壁)20,21と、ピニオン支持壁20の壁面に一側端面が連結した状態で設置面16上の任意の位置に互いに対向して固設されてギヤ軸110Gを軸支する一対のギヤ支持壁(第2の歯車支持壁)30,31とを有する。

【0013】

図1に示すように、基台15は、例えば、略直方体形状をなす大型の金属塊で構成され、この基台15の上面に形成された平坦面が設置面16として設定されている。また、図4に示すように、設置面16上には、複数のネジ穴16aが穿設されている。ここで、各ネジ穴16aは、設置面16上において、所定間隔毎にマトリクス状に配列する位置にそれぞれ穿設されている。

【0014】

ピニオン支持壁20,21は、平面略矩形形状をなす壁面を備えた金属製の厚板部材で構成されている。各ピニオン支持壁20,21の底部からはフランジ部22,23がL字状に延設され、各フランジ部22,23には複数のボルト挿通孔22a,23aが穿設されている。そして、各ボルト挿通孔22a,23aにボルト70が挿入され、各ボルト70が設置面16上の所定のネジ穴16aに螺合されることにより、各ピニオン支持壁20,21は、互いに正対した状態で基台15上に強固に締結固設されている。ここで、各ボルト挿通孔22a,23aは、フランジ部22,23の延設方向に長尺な長孔で形成されており、これにより、基台15上でのピニオン支持壁20,21の固設位置を微調整することが可能となっている。また、各フランジ部22,23の底面は各ピニオン支持壁20,21の壁面に対して高精度な直交状態に加工されており、これにより、ピニオン支持壁20,21が基台15に固設された際には、壁面が設置面16対して垂直に起立するようになっている。

【0015】

また、各ピニオン支持壁20,21の略中央部にはベアリング保持穴20a,21aが開口されている。そして、ピニオン軸110Pが内周側に圧入された一対のベアリング24,25を各ベアリング保持穴20a,21aで保持することにより、各ピニオン支持壁20,21はピニオン101Pを回動自在に支持する。ここで、実機(実車)でのピニオン101Pの支持状態を忠実に再現するため、例えば、図4に示すように、ピニオン101Pはピニオン軸110Pの一端側に固設され、ピニオン軸110Pはピニオン101Pの基部側2箇所で各ピニオン支持壁20,21に支持されている。その際、各ピニオン支持壁20,21が基台15上に固設される間隔は、実機上で各ベアリングが固設される間隔と同一の間隔に設定されている。また、ベアリング保持穴20a,21aに保持される各ベアリング24,25は、実機で使用されるものと同一のものが使用されている。

【0016】

さらに、後述するギヤ支持壁30,31との連結を実現するため、ピニオン支持壁20の壁面の両側縁辺部には、複数のボルト挿通孔20bが穿設されている。ここで、各ボルト挿通孔20bは、ギヤ支持壁30,31との高さ方向の相対位置の調整を実現するため、設置面16に対して垂直な方向に長尺な長孔で形成されている(図5,6参照)。

【0017】

ギヤ支持壁30,31は、平面略矩形形状をなす壁面を備えた金属製の厚板部材で構成されている。各ギヤ支持壁30,31の底部からはフランジ部32,33がL字状に延設され、各フランジ部32,33には複数のボルト挿通孔32a,33aが穿設されている。そして、各ボルト挿通孔32a,33aにボルト70が挿入され、各ボルト70が設置面16上の所定のネジ穴16aに螺合されることにより、各ギヤ支持壁30,31は、互いに正対し且つ、それぞれ一方の側端面が共にピニオン支持壁20の壁面に当接された状態で、基台15上に強固に締結固定されている。ここで、各ボルト挿通孔32a,33aは、フランジ部32,33の延設方向に長尺な長孔で形成されており、これにより、基台15上でのギヤ支持壁30,31の固設位置を微調整することが可能となっている。また、各フランジ部32,33の底面は各ギヤ支持壁30,31の壁面に対して高精度な直交状態に加工されており、これにより、ギヤ支持壁30,31が基台15に固設された際には、壁面が設置面16対して垂直に起立するようになっている。

【0018】

また、各ギヤ支持壁30,31の略中央部にはベアリング保持穴30a,31aが開口されている。そして、ギヤ軸110Gが内周側に圧入された一対のベアリング34,35を各ベアリング保持穴30a,31aで保持することにより、各ギヤ支持壁30,31はギヤ101Gを回動自在に支持する。ここで、実機でのギヤ101Gの支持状態を忠実に再現するため、例えば、図4に示すように、ギヤ101Gはギヤ軸110Gの中途に固設され、ギヤ軸110Gはギヤ101Gの両側各1箇所で各ギヤ支持壁30,31に支持されている。その際、各ギヤ支持壁30,31が基台15上に固設される間隔は、実機上で各ベアリングが固設される間隔と同一の間隔に設定されている。また、ベアリング保持穴30a,31aに保持される各ベアリング34,35は、実機で使用されるものと同一のものが使用されている。

【0019】

さらに、ピニオン支持壁20との連結を実現するため、ギヤ支持壁30,31の一方の側端面には、各ボルト挿通孔20bに対応するネジ穴30b,或いは31bが穿設されている。ここで、本実施形態においては、限られたスペースでピニオン支持壁20とギヤ支持壁30,31との締結点数を十分に確保しつつ、これらの間で相対的な高さ調整を行う際の自由度を確保するため、1つのボルト挿通孔20bに対して複数(例えば、2つ)のネジ穴30b,或いは31bが関連付けて穿設されている。そして、各ボルト挿通孔20bにボルト71が挿入され、各ボルト71が対応する複数のネジ穴30b,或いは31bの何れか1つに選択的に螺合されることにより、各ギヤ支持壁30,31のそれぞれ一方の側端面が共にピニオン支持壁20に連結される。

【0020】

この場合、ピニオン支持壁20側に長孔からなるボルト挿通孔20bが穿設されていることからも明らかなように、本実施形態において、ギヤ支持壁30,31とピニオン支持壁20との設置面16に対する高さ方向の相対位置の調整は、ギヤ支持壁30,31側を基準として、ピニオン支持壁20,21側で行われるようになっている。換言すれば、本実施形態の試験装置本体10では、ギヤ101G側に作用するトルクがピニオン101P側に作用するトルクよりも相対的に大きくなることに鑑み、ギヤ支持壁30,31側の支持剛性を確保することを目的として、ギヤ支持壁30,31側の自由度を可能な限り制限する構成となっており、従って、ピニオン101Pとギヤ101Gとのオフセット量E(図7参照)の調整等は、ギヤ支持壁30,31を基準としてピニオン支持壁20,21の相対位置を調整することにより実現される。その際、ピニオン支持壁20,21と基台15との間には高さ調整板28が配置される。この高さ調整板28は、各種所定の板厚に形成されたものが複数用意されており、所望のオフセット量等に応じて、何れかの高さ調整板28が選択的に用いられる。なお、高さ調整板28には、各ピニオン支持壁20,21のボルト挿通孔22a,22bに対応するボルト挿通孔28aが穿設されている(図3参照)。その他にも、設置面16上のネジ穴16aに対応するボルト挿通孔28bが適宜穿設されており、このボルト挿通孔28bに挿入されるボルト70を通じて、高さ調整板28は基台15上に強固に締結固定される。

【0021】

さらに、試験装置本体10は、各ピニオン支持壁20,21と設置面16との間にそれぞれ配置される第1のシム41と、各ギヤ支持壁30,31と設置面16との間にそれぞれ配置される第2のシム42と、ピニオン支持壁20と各ギヤ支持壁30,31との連結部にそれぞれ配置される第3のシム43とを有する。

【0022】

第1のシム41は、例えば、フランジ部22(及び23)に対応した平面略矩形形状をなす平板部材で構成され、要所に、ボルト挿通孔22a(及び23a)に対応したボルト挿通孔41aが穿設されている。この第1のシム41は、例えば、数ミクロン単位の精度で各種所定の板厚に形成されたものが複数用意されており、実機上でハイポイドギヤ100にトルクを作用させた際の撓み具合等に応じて、ピニオン支持壁20と設置面16との間、及び、ピニオン支持壁21と設置面16との間それぞれに、任意の組み合わせで選択的に配置される。なお、本実施形態において、各第1のシム41は、高さ調整板28と一体的に配置される。

【0023】

第2のシム42は、例えば、フランジ部32(及び33)に対応した平面略矩形形状をなす平板部材で構成され、要所に、ボルト挿通孔32a(及び33a)に対応したボルト挿通孔42aが穿設されている。この第2のシム42は、例えば、数ミクロン単位の精度で各種所定の板厚に形成されたものが複数用意されており、実機上でハイポイドギヤ100にトルクを作用させた際の撓み具合等に応じて、ギヤ支持壁30と設置面16との間、及び、ギヤ支持壁31と設置面16との間それぞれに、任意の組み合わせで選択的に配置される。

【0024】

第3のシム43は、例えば、ギヤ支持壁30(及び31)の一方の側端面に対応した平面略矩形形状をなす平板部材で構成され、要所に、ボルト挿通孔20bに対応したボルト挿通孔43bが穿設されている。この第3のシム43は、例えば、数ミクロン単位の精度で各種所定の板厚に形成されたものが複数用意されており、実機上でハイポイドギヤ100に所定トルクを作用させた際の撓み具合等に応じて、ピニオン支持壁20とギヤ支持壁30との間、及び、ピニオン支持壁20とギヤ支持壁31との間それぞれに、任意の組み合わせで選択的に配置される。

【0025】

なお、実機上でハイポイドギヤ100に所定トルクを作用させた際の撓み等は、例えば、ベンチ試験等によって実測されるものである。

【0026】

ここで、図中符号46,47は補剛壁であり、これら補剛壁46,47は、各ピニオン支持壁20,21の側端面間をそれぞれ連結する。このため、各ピニオン支持壁20,21の各側端面には複数のネジ穴20c,21cが穿設され、これらネジ穴20c,21cに対応するボルト挿通孔46a,47aが各補剛壁46,47の壁面に穿設されている。そして、各ボルト挿通孔46a,47aにボルト71が挿入され、各ボルト71が対応するネジ穴20c,21cに螺合することにより、各補剛壁46,47は各ピニオン支持壁20,21の側端面に締結固定される。その際、各ボルト挿通孔46a,47aが補剛壁46,47の幅方向に長尺な長孔で形成されることにより、ピニオン支持壁20,21の間隔に対する微調整が許容される。さらに、各補剛壁46,47の底部からはフランジ部48,49がL字状に延設され、各フランジ部48,49には複数のボルト挿通孔48a,49aが穿設されている。そして、各ボルト挿通孔48a,49aにボルト70が挿入され、各ボルト70が設置面16上の所定のネジ穴16aに螺合されることにより、各補剛壁46,47は基台15上に強固に締結固定されている。

【0027】

また、図中符号50は補剛壁であり、この補剛壁50は、ギヤ支持壁30,31の他方の側端面間を連結する。このため、各ギヤ支持壁30,31の他方の側端面には複数のネジ穴30c,31cが穿設されており、これらネジ穴30c,31cに対応するボルト挿通孔50aが補剛壁50の壁面に穿設されている。そして、各ボルト挿通孔50aにボルト71が挿入され、各ボルト71が対応するネジ穴30c,31cに螺合することにより、補剛壁50は各ギヤ支持壁30,31の側端面に締結固定される。さらに、補剛壁50の底部からはフランジ部51がL字状に延設され、フランジ部51には複数のボルト挿通孔51aが穿設されている。そして、各ボルト挿通孔51aにボルト70が挿入され、各ボルト70が設置面16上の対応するネジ穴16aに螺合されることにより、補剛壁50は基台15上に強固に締結固定されている。その際、各ボルト挿通孔50a,51aが補剛壁50の幅方向に長尺な長孔で形成されることにより、ギヤ支持壁30,31の間隔に対する微調整が許容される。

【0028】

また、図中符号52は蓋体であり、この蓋体52は、補剛壁46,47の上部に冠設する。このため、各補剛壁46,47の上端面には複数のネジ穴46b,47bは穿設されており、これらネジ穴46b,47bに対応するボルト挿通孔52aが蓋体52に穿設されている。そして、各ボルト挿通孔52aにボルト71が挿入され、各ボルト72が対応するネジ穴46b,47bに螺合されることにより、蓋体52は補剛壁46,47に上端面に締結固定される。これにより、ピニオン支持壁20,21が対向する領域に閉空間が画成される。

【0029】

また、図中符号53は蓋体であり、この蓋体53は、ギヤ支持壁30,31の上部に冠設する。このため、各ギヤ支持壁30,31の上端面には複数のネジ穴30d,31dが穿設されており、これらネジ穴30d,31dに対応するボルト挿通孔53aが蓋体53に穿設されている。そして、各ボルト挿通孔53aにボルト71が挿入され、各ボルト71が対応するネジ穴30d,31dに螺合されることにより、蓋体53はギヤ支持壁30,31の上端面に締結固定される。これにより、ギヤ支持壁30,31が対向する領域に閉空間が画成される。その際、各ボルト挿通孔53aが補剛壁50の幅方向に長尺な長孔で形成されることにより、ギヤ支持壁30,31の間隔に対する微調整が許容される。

【0030】

なお、上述のようにピニオン支持壁20,21間に画成された閉空間内、及び、ギヤ支持壁30,31間に画成された閉空間内の要所には、潤滑油路57が配索され、この潤滑油路57を通じて要潤滑部に潤滑油が供給される。

【0031】

また、図中符号58はスリップリングであり、このスリップリング58は、ピニオン軸110Pの内部に配線された図示しない信号線を介して、ピニオン101Pに固設する一対の加速度センサ103Pと電気的に接続されている。図7に示すように、これらの加速度センサ103Pは、ピニオン101P上において、ピニオン軸110Pを中心とする対称位置に配設され、それぞれ、ピニオン101Pに作用する三軸方向の加速度を検出する。

【0032】

また、図中符号59はスリップリングであり、このスリップリング59は、ギヤ軸110Gの内部に配線された図示しない信号線を介して、ギヤ101Gに固設する一対の加速度センサ103Gと電気的に接続されている。図7に示すように、これらの加速度センサ103Gは、ギヤ101G上において、ギヤ軸110Gを中心とする対称位置に配設され、それぞれ、ギヤ101Gに作用する三軸方向の加速度を検出する。

【0033】

このように構成された試験装置本体10に対して、ピニオン軸110Pには、ピニオン101Pに駆動トルクを付与するための第1のモータユニット80が連結されている。また、ギヤ軸110Gには、ギヤ101Gに駆動トルクを付与するための第2のモータユニット81が連結されている。ここで、第2のモータユニット81は、第1のモータユニット80よりも相対的に大きなトルクが出力可能となっている。

【0034】

さらに、試験装置本体10及び、第1,第2のモータユニット80,81には、試験装置1の全体を統括的に制御する制御盤85が接続されている。

【0035】

そして、制御盤85は、例えば、各モータユニット80,81に対する駆動制御を通じて、ピニオン101Pとギヤ101G間でのトルクの伝達効率を計測する。

【0036】

また、制御盤85は、例えば、各モータユニット80,81に対する駆動制御時に、一対の加速度センサ103Pからの信号に基づいてピニオン101Pの振動挙動を計測するとともに、一対の加速度センサ103Gからの信号に基づいてギヤ101Gの振動挙動を計測する。具体的には、例えば、図7に示すように、制御盤85は、ピニオン軸110Pを基準とする3次元の直交座標系XP−YP−ZPを設定し、ピニオン101Pの振動挙動として、各軸方向の振動挙動xP、yP、zP及び、各軸周りの振動挙動θXP、θYP、θZPを計測する。同様に、制御盤85は、ギヤ軸110Gを基準とする3次元の直交座標系XG−YG−ZGを設定し、ギヤ101Gの振動挙動として、各軸方向の振動挙動xG、yG、zG及び、各軸周りの振動挙動θXG、θYG、θZGを計測する。

【0037】

なお、例えば、ペイントを塗布したハイポイドギヤ100を試験装置本体10にセットすることで、実機の撓み具合等を考慮した、ピニオン歯面102Pとギヤ歯面102Gとの歯当り解析を行うことも可能である。

【0038】

このような実施形態によれば、基台15に設定した設置面16上の任意の位置に、ピニオン軸110Pを軸支する一対のピニオン支持壁20,21を対向させて固設するとともに、ピニオン支持壁20の壁面に側端面を連結させた状態で設置面16上の任意の位置に、ギヤ軸110Gを軸支する一対のギヤ支持壁30,31を対向させて固設し、これらの固設位置の調整は各部に配置するシム41〜43によって行うことにより、ピニオン101P及びギヤ101Gを高剛性且つ高精度で支持することができ、ハイポイドギヤ100の実機搭載時の撓み等の影響を忠実に再現することができる。

【0039】

この場合において、設置面16上での各支持壁等の固定はボルト70を用いた締結固定であるので、ハイポイドギヤ100を高い支持剛性で支持することができる。

【0040】

また、ボルト70が螺合するネジ穴16aを、設置面16上で所定間隔毎にマトリクス状に配置することにより、各支持壁等の固設位置を任意に設定することができる。

【0041】

さらに、各支持壁等に穿設するボルト挿通孔を適宜長孔で形成することにより、各部材の固設位置の微調整等を容易に実現することができる。

【0042】

また、ピニオン支持壁20,21とギヤ支持壁30,31との間の設置面16に対する高さ方向の相対位置の調整は、ギヤ支持壁30,31を基準として行うことにより、ハイポイドギヤ100にトルクを作用させた際の影響が大きいギヤ支持壁30,31側の自由度を最小限に留めることができ、各支持壁の撓み等を効果的に抑制することができる。

【0043】

また、各支持壁に加え、各補剛壁及び蓋体によって試験装置本体10上に閉空間を画成することにより、ハイポイドギヤ100の支持剛性をさらに向上することができ、また、ハイポイドギヤ100に対する評価時の温度環境等を細かく設定することができる。また、閉空間によって、外乱の影響を排除することができ、さらに、ハイポイドギヤ100等に対する潤滑油の供給等を効率よく実現することができる。

【0044】

なお、上述の実施形態においては、ピニオン支持壁20,21によってピニオン軸110Pをピニオン101Pの片側で支持する場合の一例について説明したが、本発明はこれに限定されるものではなく、実機上での使用状態等に応じて、例えば、ピニオン支持壁20,21によってピニオン軸110Pをピニオン101Pの両側で支持してもよい。この場合、ギヤ支持壁30,31の両側端面に各ピニオン支持壁20,21をそれぞれ連結することができ、補剛壁等を用いることなく、ハイポイドギヤ100の支持剛性を向上することが可能となる。

【0045】

また、上述の実施形態においては、ピニオン支持壁20,21と設置面16との連結部に配置する第1のシム41を、ピニオン支持壁20の連結部とピニオン支持壁21の連結部とで別体物にして、それぞれ別々に配置する例について説明したが、本発明はこれに限定されるものではなく、第1のシム41は、ピニオン支持壁20の連結部に配置するものと、ピニオン支持壁21の連結部に配置するものとを一体的に構成してもよい。

【0046】

また、同様に、第2のシム42は、ギヤ支持壁30と設置面16との間に配置するものと、ギヤ支持壁31と設置面16との間に配置するものとを一体的に構成してもよい。

【0047】

さらに、第3のシム42も同様に、ピニオン支持壁20とギヤ支持壁30との間に配置するものと、ピニオン支持壁20とギヤ支持壁31との間に配置するものとを一体的に構成しても良い。

【図面の簡単な説明】

【0048】

【図1】歯車対の試験装置の概略構成図

【図2】試験装置本体の要部を示す分解斜視図

【図3】試験装置本体の要部をピニオン軸に沿って示す縦断面図

【図4】図3のI−I断面図

【図5】図3のII−II断面図

【図6】クラウンギヤ支持壁に連結するピニオンギヤ支持壁を示す平面図

【図7】ハイポイドギヤの斜視図

【符号の説明】

【0049】

1 … 試験装置

10 … 試験装置本体

15 … 基台

16 … 設置面

20,21 … ピニオン支持壁(第1の歯車支持壁)

30,31 … ギヤ支持壁(第2の歯車支持壁)

41 … 第1のシム(シム)

42 … 第2のシム(シム)

43 … 第3のシム(シム)

100 … ハイポイドギヤ(歯車対)

101P … ピニオンギヤ(第1の歯車)

101G … クラウンギヤ(第2の歯車)

110P … ピニオン軸(回転軸)

110G … ギヤ軸(回転軸)

【技術分野】

【0001】

本発明は、例えばハイポイドギヤ等のように、互いの歯車軸が交差する歯車対の試験装置に関する。

【背景技術】

【0002】

一般に、歯車対の諸元設計等を行う際には、歯車対の高性能化を図るため、例えば、試作段階の歯車対等に対して各種試験を行い、その試験結果を歯車対の設計諸元等にフィードバックさせる等の処理が行われている。このような試験を行うための試験装置については、従来より各種提案がなされており、例えば、特許文献1には、第1の側面と当該第1の側面に直角な第2の側面とをコラム(剛体物)上に隣接して形成し、水平方向に移動可能な第1の工作物スピンドル(クラウンギヤボックス)を第1の側面に取り付け、水平方向及び垂直方向に移動可能な第2の工作物スピンドル(ピニオンギヤボックス)を第2の側面に取り付けた試験装置が開示されている。そして、この試験装置では、加速度センサが取り付けられたクラウンギヤ及びピニオンギヤを各ギヤボックスにそれぞれセットし、各ギヤボックスをそれぞれスライドさせてクラウンギヤとピニオンギヤとの噛合い位置を調整した上で駆動することにより、歯車対の振動騒音を測定する。

【特許文献1】特表2002−524277号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、歯車対の歯当り等は、極めて微小な組立誤差等にも大きく影響されため、高精度の試験を行うためには、適用される実機にトルクが作用した場合の歪み等を考慮して歯車対の噛合い状態を再現する必要がある。

【0004】

しかしながら、上述の特許文献1に開示された技術は、コラムの側面でギヤボックスをスライドさせる構成であるため、これらギヤボックスの取付剛性を高くするには限界がある。従って、たとえ静的な状態で歯車対の噛合い状態を精度よく再現したとしても、歯車対にトルクを作用させた際に、噛合い状態に変化が生じ、良好な測定結果を得ることが困難となる虞がある。特に、例えば、車載のトランスミッションに適用されるハイポイドギヤ等のように大きなトルクが作用する歯車対に対して試験を行う際には、実機上での使用状態に忠実な噛合い状態を再現することが困難となる。

【0005】

本発明は上記事情に鑑みてなされたもので、実機上での使用状態に忠実な歯車対の噛合い状態を再現し、高精度の試験結果を得ることができる歯車対の試験装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、第1の歯車と第2の歯車の互いの歯車軸が交差する歯車対の試験装置であって、設置面が形成された基台と、上記設置面上の任意の位置に互いに対向して固設され、上記第1の歯車の回転軸を軸支する一対の第1の歯車支持壁と、上記一対の第1の歯車支持壁の少なくとも何れか一方の歯車支持壁の壁面に側端面が連結した状態で上記設置面上の任意の位置に互いに対向して固設され、上記第2の歯車の回転軸を軸支する一対の第2の歯車支持壁と、上記第1の歯車支持壁と上記設置面との間にそれぞれ配置される第1のシムと、上記第2の歯車支持壁と上記設置面との間にそれぞれ配置される第2のシムと、上記第1の歯車支持壁と上記第2の歯車支持壁との連結部にそれぞれ配置される第3のシムとを備えたことを特徴とする。

【発明の効果】

【0007】

本発明の歯車対の試験装置によれば、実機上での使用状態に忠実な歯車対の噛合い状態を再現し、高精度の試験結果を得ることができる。

【発明を実施するための最良の形態】

【0008】

以下、図面を参照して本発明の形態を説明する。図面は本発明の一形態に係わり、図1は歯車対の試験装置の概略構成図、図2は試験装置本体の要部を示す分解斜視図、図3は試験装置本体の要部をピニオン軸に沿って示す縦断面図、図4は図3のI−I断面図、図5は図3のII−II断面図、図6はクラウンギヤ支持壁に連結するピニオンギヤ支持壁を示す平面図、図7はハイポイドギヤの斜視図である。

【0009】

図1において、符号1は歯車対の試験装置を示す。本実施形態において、この試験装置1は、交差軸歯車対の評価を行うためのもので、具体的には、例えば、直交歯車対の振動騒音及び伝達効率についての試験を行うためのものである。ここで、本試験装置1に適用可能な直交歯車対とは、広義の意味での直交歯車対をいい、必ずしも、交差角が厳密に直交した状態のもののみを指すものではない。

【0010】

以下、歯車対として、例えば、車体に縦置き配置されるトランスミッションからの駆動力をフロントディファレンシャル装置に伝達する終減速用のハイポイドギヤ100を、試験装置1に適用する一例について説明する(図7参照)。なお、このハイポイドギヤ100は、小径をなす第1の歯車としてのピニオンギヤ(以下、単にピニオンと称す)101Pと、大径をなす第2の歯車としてのクラウンギヤ(以下、単にギヤと称す)101Gとを有する。ピニオン101Pは、例えば、基部側がフロントドライブ軸に連結され、このフロントドライブ軸の少なくとも前後2箇所がベアリングを介して軸支されることにより、回動自在に車体に支持される。一方、ギヤ101Gは、例えば、フロントディファレンシャル装置に固設され、このフロントディファレンシャル装置から左右両側に延出する各ドライブ軸の少なくともそれぞれ各1箇所がベアリングを介して軸支されることにより、回動自在に車体に支持される。

【0011】

図1に示すように、試験装置1は、ピニオン軸110Pが結合するピニオン101Pと、ギヤ軸110Gが結合するギヤ101Gとを、任意の噛合状態で軸支する試験装置本体10を有する。なお、本実施形態において、ギヤ軸110Gには、例えば、実機のフロントディファレンシャル装置から左右両側に延出する各ドライブ軸を一体的に形成した形状のものが採用されている。

【0012】

この試験装置本体10は、設置面16が形成された基台15と、設置面16上の任意の位置に互いに対向して固設されてピニオン軸110Pを軸支する一対のピニオン支持壁(第1の歯車支持壁)20,21と、ピニオン支持壁20の壁面に一側端面が連結した状態で設置面16上の任意の位置に互いに対向して固設されてギヤ軸110Gを軸支する一対のギヤ支持壁(第2の歯車支持壁)30,31とを有する。

【0013】

図1に示すように、基台15は、例えば、略直方体形状をなす大型の金属塊で構成され、この基台15の上面に形成された平坦面が設置面16として設定されている。また、図4に示すように、設置面16上には、複数のネジ穴16aが穿設されている。ここで、各ネジ穴16aは、設置面16上において、所定間隔毎にマトリクス状に配列する位置にそれぞれ穿設されている。

【0014】

ピニオン支持壁20,21は、平面略矩形形状をなす壁面を備えた金属製の厚板部材で構成されている。各ピニオン支持壁20,21の底部からはフランジ部22,23がL字状に延設され、各フランジ部22,23には複数のボルト挿通孔22a,23aが穿設されている。そして、各ボルト挿通孔22a,23aにボルト70が挿入され、各ボルト70が設置面16上の所定のネジ穴16aに螺合されることにより、各ピニオン支持壁20,21は、互いに正対した状態で基台15上に強固に締結固設されている。ここで、各ボルト挿通孔22a,23aは、フランジ部22,23の延設方向に長尺な長孔で形成されており、これにより、基台15上でのピニオン支持壁20,21の固設位置を微調整することが可能となっている。また、各フランジ部22,23の底面は各ピニオン支持壁20,21の壁面に対して高精度な直交状態に加工されており、これにより、ピニオン支持壁20,21が基台15に固設された際には、壁面が設置面16対して垂直に起立するようになっている。

【0015】

また、各ピニオン支持壁20,21の略中央部にはベアリング保持穴20a,21aが開口されている。そして、ピニオン軸110Pが内周側に圧入された一対のベアリング24,25を各ベアリング保持穴20a,21aで保持することにより、各ピニオン支持壁20,21はピニオン101Pを回動自在に支持する。ここで、実機(実車)でのピニオン101Pの支持状態を忠実に再現するため、例えば、図4に示すように、ピニオン101Pはピニオン軸110Pの一端側に固設され、ピニオン軸110Pはピニオン101Pの基部側2箇所で各ピニオン支持壁20,21に支持されている。その際、各ピニオン支持壁20,21が基台15上に固設される間隔は、実機上で各ベアリングが固設される間隔と同一の間隔に設定されている。また、ベアリング保持穴20a,21aに保持される各ベアリング24,25は、実機で使用されるものと同一のものが使用されている。

【0016】

さらに、後述するギヤ支持壁30,31との連結を実現するため、ピニオン支持壁20の壁面の両側縁辺部には、複数のボルト挿通孔20bが穿設されている。ここで、各ボルト挿通孔20bは、ギヤ支持壁30,31との高さ方向の相対位置の調整を実現するため、設置面16に対して垂直な方向に長尺な長孔で形成されている(図5,6参照)。

【0017】

ギヤ支持壁30,31は、平面略矩形形状をなす壁面を備えた金属製の厚板部材で構成されている。各ギヤ支持壁30,31の底部からはフランジ部32,33がL字状に延設され、各フランジ部32,33には複数のボルト挿通孔32a,33aが穿設されている。そして、各ボルト挿通孔32a,33aにボルト70が挿入され、各ボルト70が設置面16上の所定のネジ穴16aに螺合されることにより、各ギヤ支持壁30,31は、互いに正対し且つ、それぞれ一方の側端面が共にピニオン支持壁20の壁面に当接された状態で、基台15上に強固に締結固定されている。ここで、各ボルト挿通孔32a,33aは、フランジ部32,33の延設方向に長尺な長孔で形成されており、これにより、基台15上でのギヤ支持壁30,31の固設位置を微調整することが可能となっている。また、各フランジ部32,33の底面は各ギヤ支持壁30,31の壁面に対して高精度な直交状態に加工されており、これにより、ギヤ支持壁30,31が基台15に固設された際には、壁面が設置面16対して垂直に起立するようになっている。

【0018】

また、各ギヤ支持壁30,31の略中央部にはベアリング保持穴30a,31aが開口されている。そして、ギヤ軸110Gが内周側に圧入された一対のベアリング34,35を各ベアリング保持穴30a,31aで保持することにより、各ギヤ支持壁30,31はギヤ101Gを回動自在に支持する。ここで、実機でのギヤ101Gの支持状態を忠実に再現するため、例えば、図4に示すように、ギヤ101Gはギヤ軸110Gの中途に固設され、ギヤ軸110Gはギヤ101Gの両側各1箇所で各ギヤ支持壁30,31に支持されている。その際、各ギヤ支持壁30,31が基台15上に固設される間隔は、実機上で各ベアリングが固設される間隔と同一の間隔に設定されている。また、ベアリング保持穴30a,31aに保持される各ベアリング34,35は、実機で使用されるものと同一のものが使用されている。

【0019】

さらに、ピニオン支持壁20との連結を実現するため、ギヤ支持壁30,31の一方の側端面には、各ボルト挿通孔20bに対応するネジ穴30b,或いは31bが穿設されている。ここで、本実施形態においては、限られたスペースでピニオン支持壁20とギヤ支持壁30,31との締結点数を十分に確保しつつ、これらの間で相対的な高さ調整を行う際の自由度を確保するため、1つのボルト挿通孔20bに対して複数(例えば、2つ)のネジ穴30b,或いは31bが関連付けて穿設されている。そして、各ボルト挿通孔20bにボルト71が挿入され、各ボルト71が対応する複数のネジ穴30b,或いは31bの何れか1つに選択的に螺合されることにより、各ギヤ支持壁30,31のそれぞれ一方の側端面が共にピニオン支持壁20に連結される。

【0020】

この場合、ピニオン支持壁20側に長孔からなるボルト挿通孔20bが穿設されていることからも明らかなように、本実施形態において、ギヤ支持壁30,31とピニオン支持壁20との設置面16に対する高さ方向の相対位置の調整は、ギヤ支持壁30,31側を基準として、ピニオン支持壁20,21側で行われるようになっている。換言すれば、本実施形態の試験装置本体10では、ギヤ101G側に作用するトルクがピニオン101P側に作用するトルクよりも相対的に大きくなることに鑑み、ギヤ支持壁30,31側の支持剛性を確保することを目的として、ギヤ支持壁30,31側の自由度を可能な限り制限する構成となっており、従って、ピニオン101Pとギヤ101Gとのオフセット量E(図7参照)の調整等は、ギヤ支持壁30,31を基準としてピニオン支持壁20,21の相対位置を調整することにより実現される。その際、ピニオン支持壁20,21と基台15との間には高さ調整板28が配置される。この高さ調整板28は、各種所定の板厚に形成されたものが複数用意されており、所望のオフセット量等に応じて、何れかの高さ調整板28が選択的に用いられる。なお、高さ調整板28には、各ピニオン支持壁20,21のボルト挿通孔22a,22bに対応するボルト挿通孔28aが穿設されている(図3参照)。その他にも、設置面16上のネジ穴16aに対応するボルト挿通孔28bが適宜穿設されており、このボルト挿通孔28bに挿入されるボルト70を通じて、高さ調整板28は基台15上に強固に締結固定される。

【0021】

さらに、試験装置本体10は、各ピニオン支持壁20,21と設置面16との間にそれぞれ配置される第1のシム41と、各ギヤ支持壁30,31と設置面16との間にそれぞれ配置される第2のシム42と、ピニオン支持壁20と各ギヤ支持壁30,31との連結部にそれぞれ配置される第3のシム43とを有する。

【0022】

第1のシム41は、例えば、フランジ部22(及び23)に対応した平面略矩形形状をなす平板部材で構成され、要所に、ボルト挿通孔22a(及び23a)に対応したボルト挿通孔41aが穿設されている。この第1のシム41は、例えば、数ミクロン単位の精度で各種所定の板厚に形成されたものが複数用意されており、実機上でハイポイドギヤ100にトルクを作用させた際の撓み具合等に応じて、ピニオン支持壁20と設置面16との間、及び、ピニオン支持壁21と設置面16との間それぞれに、任意の組み合わせで選択的に配置される。なお、本実施形態において、各第1のシム41は、高さ調整板28と一体的に配置される。

【0023】

第2のシム42は、例えば、フランジ部32(及び33)に対応した平面略矩形形状をなす平板部材で構成され、要所に、ボルト挿通孔32a(及び33a)に対応したボルト挿通孔42aが穿設されている。この第2のシム42は、例えば、数ミクロン単位の精度で各種所定の板厚に形成されたものが複数用意されており、実機上でハイポイドギヤ100にトルクを作用させた際の撓み具合等に応じて、ギヤ支持壁30と設置面16との間、及び、ギヤ支持壁31と設置面16との間それぞれに、任意の組み合わせで選択的に配置される。

【0024】

第3のシム43は、例えば、ギヤ支持壁30(及び31)の一方の側端面に対応した平面略矩形形状をなす平板部材で構成され、要所に、ボルト挿通孔20bに対応したボルト挿通孔43bが穿設されている。この第3のシム43は、例えば、数ミクロン単位の精度で各種所定の板厚に形成されたものが複数用意されており、実機上でハイポイドギヤ100に所定トルクを作用させた際の撓み具合等に応じて、ピニオン支持壁20とギヤ支持壁30との間、及び、ピニオン支持壁20とギヤ支持壁31との間それぞれに、任意の組み合わせで選択的に配置される。

【0025】

なお、実機上でハイポイドギヤ100に所定トルクを作用させた際の撓み等は、例えば、ベンチ試験等によって実測されるものである。

【0026】

ここで、図中符号46,47は補剛壁であり、これら補剛壁46,47は、各ピニオン支持壁20,21の側端面間をそれぞれ連結する。このため、各ピニオン支持壁20,21の各側端面には複数のネジ穴20c,21cが穿設され、これらネジ穴20c,21cに対応するボルト挿通孔46a,47aが各補剛壁46,47の壁面に穿設されている。そして、各ボルト挿通孔46a,47aにボルト71が挿入され、各ボルト71が対応するネジ穴20c,21cに螺合することにより、各補剛壁46,47は各ピニオン支持壁20,21の側端面に締結固定される。その際、各ボルト挿通孔46a,47aが補剛壁46,47の幅方向に長尺な長孔で形成されることにより、ピニオン支持壁20,21の間隔に対する微調整が許容される。さらに、各補剛壁46,47の底部からはフランジ部48,49がL字状に延設され、各フランジ部48,49には複数のボルト挿通孔48a,49aが穿設されている。そして、各ボルト挿通孔48a,49aにボルト70が挿入され、各ボルト70が設置面16上の所定のネジ穴16aに螺合されることにより、各補剛壁46,47は基台15上に強固に締結固定されている。

【0027】

また、図中符号50は補剛壁であり、この補剛壁50は、ギヤ支持壁30,31の他方の側端面間を連結する。このため、各ギヤ支持壁30,31の他方の側端面には複数のネジ穴30c,31cが穿設されており、これらネジ穴30c,31cに対応するボルト挿通孔50aが補剛壁50の壁面に穿設されている。そして、各ボルト挿通孔50aにボルト71が挿入され、各ボルト71が対応するネジ穴30c,31cに螺合することにより、補剛壁50は各ギヤ支持壁30,31の側端面に締結固定される。さらに、補剛壁50の底部からはフランジ部51がL字状に延設され、フランジ部51には複数のボルト挿通孔51aが穿設されている。そして、各ボルト挿通孔51aにボルト70が挿入され、各ボルト70が設置面16上の対応するネジ穴16aに螺合されることにより、補剛壁50は基台15上に強固に締結固定されている。その際、各ボルト挿通孔50a,51aが補剛壁50の幅方向に長尺な長孔で形成されることにより、ギヤ支持壁30,31の間隔に対する微調整が許容される。

【0028】

また、図中符号52は蓋体であり、この蓋体52は、補剛壁46,47の上部に冠設する。このため、各補剛壁46,47の上端面には複数のネジ穴46b,47bは穿設されており、これらネジ穴46b,47bに対応するボルト挿通孔52aが蓋体52に穿設されている。そして、各ボルト挿通孔52aにボルト71が挿入され、各ボルト72が対応するネジ穴46b,47bに螺合されることにより、蓋体52は補剛壁46,47に上端面に締結固定される。これにより、ピニオン支持壁20,21が対向する領域に閉空間が画成される。

【0029】

また、図中符号53は蓋体であり、この蓋体53は、ギヤ支持壁30,31の上部に冠設する。このため、各ギヤ支持壁30,31の上端面には複数のネジ穴30d,31dが穿設されており、これらネジ穴30d,31dに対応するボルト挿通孔53aが蓋体53に穿設されている。そして、各ボルト挿通孔53aにボルト71が挿入され、各ボルト71が対応するネジ穴30d,31dに螺合されることにより、蓋体53はギヤ支持壁30,31の上端面に締結固定される。これにより、ギヤ支持壁30,31が対向する領域に閉空間が画成される。その際、各ボルト挿通孔53aが補剛壁50の幅方向に長尺な長孔で形成されることにより、ギヤ支持壁30,31の間隔に対する微調整が許容される。

【0030】

なお、上述のようにピニオン支持壁20,21間に画成された閉空間内、及び、ギヤ支持壁30,31間に画成された閉空間内の要所には、潤滑油路57が配索され、この潤滑油路57を通じて要潤滑部に潤滑油が供給される。

【0031】

また、図中符号58はスリップリングであり、このスリップリング58は、ピニオン軸110Pの内部に配線された図示しない信号線を介して、ピニオン101Pに固設する一対の加速度センサ103Pと電気的に接続されている。図7に示すように、これらの加速度センサ103Pは、ピニオン101P上において、ピニオン軸110Pを中心とする対称位置に配設され、それぞれ、ピニオン101Pに作用する三軸方向の加速度を検出する。

【0032】

また、図中符号59はスリップリングであり、このスリップリング59は、ギヤ軸110Gの内部に配線された図示しない信号線を介して、ギヤ101Gに固設する一対の加速度センサ103Gと電気的に接続されている。図7に示すように、これらの加速度センサ103Gは、ギヤ101G上において、ギヤ軸110Gを中心とする対称位置に配設され、それぞれ、ギヤ101Gに作用する三軸方向の加速度を検出する。

【0033】

このように構成された試験装置本体10に対して、ピニオン軸110Pには、ピニオン101Pに駆動トルクを付与するための第1のモータユニット80が連結されている。また、ギヤ軸110Gには、ギヤ101Gに駆動トルクを付与するための第2のモータユニット81が連結されている。ここで、第2のモータユニット81は、第1のモータユニット80よりも相対的に大きなトルクが出力可能となっている。

【0034】

さらに、試験装置本体10及び、第1,第2のモータユニット80,81には、試験装置1の全体を統括的に制御する制御盤85が接続されている。

【0035】

そして、制御盤85は、例えば、各モータユニット80,81に対する駆動制御を通じて、ピニオン101Pとギヤ101G間でのトルクの伝達効率を計測する。

【0036】

また、制御盤85は、例えば、各モータユニット80,81に対する駆動制御時に、一対の加速度センサ103Pからの信号に基づいてピニオン101Pの振動挙動を計測するとともに、一対の加速度センサ103Gからの信号に基づいてギヤ101Gの振動挙動を計測する。具体的には、例えば、図7に示すように、制御盤85は、ピニオン軸110Pを基準とする3次元の直交座標系XP−YP−ZPを設定し、ピニオン101Pの振動挙動として、各軸方向の振動挙動xP、yP、zP及び、各軸周りの振動挙動θXP、θYP、θZPを計測する。同様に、制御盤85は、ギヤ軸110Gを基準とする3次元の直交座標系XG−YG−ZGを設定し、ギヤ101Gの振動挙動として、各軸方向の振動挙動xG、yG、zG及び、各軸周りの振動挙動θXG、θYG、θZGを計測する。

【0037】

なお、例えば、ペイントを塗布したハイポイドギヤ100を試験装置本体10にセットすることで、実機の撓み具合等を考慮した、ピニオン歯面102Pとギヤ歯面102Gとの歯当り解析を行うことも可能である。

【0038】

このような実施形態によれば、基台15に設定した設置面16上の任意の位置に、ピニオン軸110Pを軸支する一対のピニオン支持壁20,21を対向させて固設するとともに、ピニオン支持壁20の壁面に側端面を連結させた状態で設置面16上の任意の位置に、ギヤ軸110Gを軸支する一対のギヤ支持壁30,31を対向させて固設し、これらの固設位置の調整は各部に配置するシム41〜43によって行うことにより、ピニオン101P及びギヤ101Gを高剛性且つ高精度で支持することができ、ハイポイドギヤ100の実機搭載時の撓み等の影響を忠実に再現することができる。

【0039】

この場合において、設置面16上での各支持壁等の固定はボルト70を用いた締結固定であるので、ハイポイドギヤ100を高い支持剛性で支持することができる。

【0040】

また、ボルト70が螺合するネジ穴16aを、設置面16上で所定間隔毎にマトリクス状に配置することにより、各支持壁等の固設位置を任意に設定することができる。

【0041】

さらに、各支持壁等に穿設するボルト挿通孔を適宜長孔で形成することにより、各部材の固設位置の微調整等を容易に実現することができる。

【0042】

また、ピニオン支持壁20,21とギヤ支持壁30,31との間の設置面16に対する高さ方向の相対位置の調整は、ギヤ支持壁30,31を基準として行うことにより、ハイポイドギヤ100にトルクを作用させた際の影響が大きいギヤ支持壁30,31側の自由度を最小限に留めることができ、各支持壁の撓み等を効果的に抑制することができる。

【0043】

また、各支持壁に加え、各補剛壁及び蓋体によって試験装置本体10上に閉空間を画成することにより、ハイポイドギヤ100の支持剛性をさらに向上することができ、また、ハイポイドギヤ100に対する評価時の温度環境等を細かく設定することができる。また、閉空間によって、外乱の影響を排除することができ、さらに、ハイポイドギヤ100等に対する潤滑油の供給等を効率よく実現することができる。

【0044】

なお、上述の実施形態においては、ピニオン支持壁20,21によってピニオン軸110Pをピニオン101Pの片側で支持する場合の一例について説明したが、本発明はこれに限定されるものではなく、実機上での使用状態等に応じて、例えば、ピニオン支持壁20,21によってピニオン軸110Pをピニオン101Pの両側で支持してもよい。この場合、ギヤ支持壁30,31の両側端面に各ピニオン支持壁20,21をそれぞれ連結することができ、補剛壁等を用いることなく、ハイポイドギヤ100の支持剛性を向上することが可能となる。

【0045】

また、上述の実施形態においては、ピニオン支持壁20,21と設置面16との連結部に配置する第1のシム41を、ピニオン支持壁20の連結部とピニオン支持壁21の連結部とで別体物にして、それぞれ別々に配置する例について説明したが、本発明はこれに限定されるものではなく、第1のシム41は、ピニオン支持壁20の連結部に配置するものと、ピニオン支持壁21の連結部に配置するものとを一体的に構成してもよい。

【0046】

また、同様に、第2のシム42は、ギヤ支持壁30と設置面16との間に配置するものと、ギヤ支持壁31と設置面16との間に配置するものとを一体的に構成してもよい。

【0047】

さらに、第3のシム42も同様に、ピニオン支持壁20とギヤ支持壁30との間に配置するものと、ピニオン支持壁20とギヤ支持壁31との間に配置するものとを一体的に構成しても良い。

【図面の簡単な説明】

【0048】

【図1】歯車対の試験装置の概略構成図

【図2】試験装置本体の要部を示す分解斜視図

【図3】試験装置本体の要部をピニオン軸に沿って示す縦断面図

【図4】図3のI−I断面図

【図5】図3のII−II断面図

【図6】クラウンギヤ支持壁に連結するピニオンギヤ支持壁を示す平面図

【図7】ハイポイドギヤの斜視図

【符号の説明】

【0049】

1 … 試験装置

10 … 試験装置本体

15 … 基台

16 … 設置面

20,21 … ピニオン支持壁(第1の歯車支持壁)

30,31 … ギヤ支持壁(第2の歯車支持壁)

41 … 第1のシム(シム)

42 … 第2のシム(シム)

43 … 第3のシム(シム)

100 … ハイポイドギヤ(歯車対)

101P … ピニオンギヤ(第1の歯車)

101G … クラウンギヤ(第2の歯車)

110P … ピニオン軸(回転軸)

110G … ギヤ軸(回転軸)

【特許請求の範囲】

【請求項1】

第1の歯車と第2の歯車の互いの歯車軸が交差する歯車対の試験装置であって、

設置面が形成された基台と、

上記設置面上の任意の位置に互いに対向して固設され、上記第1の歯車の回転軸を軸支する一対の第1の歯車支持壁と、

上記一対の第1の歯車支持壁の少なくとも何れか一方の歯車支持壁の壁面に側端面が連結した状態で上記設置面上の任意の位置に互いに対向して固設され、上記第2の歯車の回転軸を軸支する一対の第2の歯車支持壁と、

上記第1の歯車支持壁と上記設置面との間にそれぞれ配置される第1のシムと、

上記第2の歯車支持壁と上記設置面との間にそれぞれ配置される第2のシムと、

上記第1の歯車支持壁と上記第2の歯車支持壁との連結部にそれぞれ配置される第3のシムとを備えたことを特徴とする歯車対の試験装置。

【請求項2】

上記第1の歯車支持壁と上記第2の歯車支持壁との上記設置面に対する高さ方向の相対位置の調整は、上記第2の歯車支持壁側を基準として上記第1の歯車支持壁側で行われることを特徴とする請求項1記載の歯車対の試験装置。

【請求項1】

第1の歯車と第2の歯車の互いの歯車軸が交差する歯車対の試験装置であって、

設置面が形成された基台と、

上記設置面上の任意の位置に互いに対向して固設され、上記第1の歯車の回転軸を軸支する一対の第1の歯車支持壁と、

上記一対の第1の歯車支持壁の少なくとも何れか一方の歯車支持壁の壁面に側端面が連結した状態で上記設置面上の任意の位置に互いに対向して固設され、上記第2の歯車の回転軸を軸支する一対の第2の歯車支持壁と、

上記第1の歯車支持壁と上記設置面との間にそれぞれ配置される第1のシムと、

上記第2の歯車支持壁と上記設置面との間にそれぞれ配置される第2のシムと、

上記第1の歯車支持壁と上記第2の歯車支持壁との連結部にそれぞれ配置される第3のシムとを備えたことを特徴とする歯車対の試験装置。

【請求項2】

上記第1の歯車支持壁と上記第2の歯車支持壁との上記設置面に対する高さ方向の相対位置の調整は、上記第2の歯車支持壁側を基準として上記第1の歯車支持壁側で行われることを特徴とする請求項1記載の歯車対の試験装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−155451(P2007−155451A)

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願番号】特願2005−349747(P2005−349747)

【出願日】平成17年12月2日(2005.12.2)

【出願人】(000005348)富士重工業株式会社 (3,010)

【Fターム(参考)】

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願日】平成17年12月2日(2005.12.2)

【出願人】(000005348)富士重工業株式会社 (3,010)

【Fターム(参考)】

[ Back to top ]