歯車装置のバックラッシ計測装置

【課題】互いに噛み合わされた1対以上の歯車対を含み、ピニオン軸の回転をギヤ軸に伝達する歯車装置のバックラッシの計測を容易にする。

【解決手段】ハウジング12にピニオン軸14とギヤ軸16とが回転可能に支持され、ピニオン軸14の回転がピニオン18とギヤ20との噛合いにより減速されてギヤ軸16に伝達される歯車装置10のバックラッシを計測する。ピニオン軸14を電動モータ26で回転駆動する一方、ギヤ軸16に負荷装置30により負荷トルクを与える。ピニオン軸14とギヤ軸16との回転角をロータリエンコーダ36,40で検出しつつピニオン軸14を正方向と逆方向とに回転させる。ロータリエンコーダ36,40の出力信号に基づいて、解析装置46により、ギヤ軸16の一回転位相を基準回転位相として、正回転時と逆回転時との回転伝達誤差を計算し、両回転伝達誤差の差としてバックラッシを計算する。

【解決手段】ハウジング12にピニオン軸14とギヤ軸16とが回転可能に支持され、ピニオン軸14の回転がピニオン18とギヤ20との噛合いにより減速されてギヤ軸16に伝達される歯車装置10のバックラッシを計測する。ピニオン軸14を電動モータ26で回転駆動する一方、ギヤ軸16に負荷装置30により負荷トルクを与える。ピニオン軸14とギヤ軸16との回転角をロータリエンコーダ36,40で検出しつつピニオン軸14を正方向と逆方向とに回転させる。ロータリエンコーダ36,40の出力信号に基づいて、解析装置46により、ギヤ軸16の一回転位相を基準回転位相として、正回転時と逆回転時との回転伝達誤差を計算し、両回転伝達誤差の差としてバックラッシを計算する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、1対以上の歯車対を含む歯車装置のバックラッシの計測に関するものである。

【背景技術】

【0002】

歯車装置においてはバックラッシを適切な大きさにすることが重要であり、そのためにはバックラッシを計測することが必要である。従来、互いに噛み合う2つの歯車の間のバックラッシの計測は、一方の歯車の回転を阻止した状態で、他方の歯車を正逆両方向に回転させ、その他方の歯車の歯面に検出子を接触させたダイヤルゲージの指示値の差を読み取ることによって行われていた。

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、このバックラッシの計測は面倒であり、特に、バックラッシを複数の回転位相位置において取得する場合には、相当の時間を要する。

そこで、本発明は、バックラッシの計測を短時間で、しかも、高い信頼性を以て行い得るようにすることを課題として為されたものである。

【課題を解決するための手段】

【0004】

上記課題は、互いに噛み合わされた1対以上の歯車対を含み、入力軸の回転を出力軸に伝達する歯車装置のバックラッシを計測するバックラッシ計測装置を、(a)前記1対以上の歯車対の第一歯面同士が接触した状態で前記入力軸と前記出力軸とを回転させる第一状態と、前記1対以上の歯車対の前記第一歯面とは反対側の歯面である第二歯面同士が接触した状態で前記入力軸と前記出力軸とを回転させる第二状態とで択一的に作動可能な回転装置と、(b)前記第一状態における前記入力軸と前記出力軸との間の回転伝達誤差である第一回転伝達誤差を取得する第一回転伝達誤差取得部と、(c)前記第二状態における前記入力軸と前記出力軸との間の回転伝達誤差である第二回転伝達誤差を取得する第二回転伝達誤差取得部と、(d)それら第一,第二回転伝達誤差取得部により取得された第一回転伝達誤差と第二回転伝達誤差とに基づいて前記1対以上の歯車対のバックラッシを取得するバックラッシ取得部とを含むものとすることによって解決される。

【発明の効果】

【0005】

このように、入力軸と出力軸とを正方向と逆方向とに回転させ、それぞれの回転時における回転伝達誤差を取得し、両回転伝達誤差に基づいてバックラッシを取得するようにすれば、バックラッシの計測を短時間で行うことが可能となり、しかも、作業者による計測に比較して信頼性が高い。

【発明の態様】

【0006】

以下に、本願において特許請求が可能と認識されている発明(以下、「請求可能発明」という場合がある。請求可能発明は、少なくとも、請求の範囲に記載された発明である「本発明」ないし「本願発明」を含むが、本願発明の下位概念発明や、本願発明の上位概念あるいは別概念の発明を含むこともある。)の態様をいくつか例示し、それらについて説明する。各態様は請求項と同様に、項に区分し、各項に番号を付し、必要に応じて他の項の番号を引用する形式で記載する。これは、あくまでも請求可能発明の理解を容易にするためであり、請求可能発明を構成する構成要素の組み合わせを、以下の各項に記載されたものに限定する趣旨ではない。つまり、請求可能発明は、各項に付随する記載,実施例の記載等を参酌して解釈されるべきであり、その解釈に従う限りにおいて、各項の態様にさらに他の構成要素を付加した態様も、また、各項の態様から構成要素を削除した態様も、請求可能発明の一態様となり得るのである。

【0007】

なお、以下の各項において、(1)項が請求項1に相当し、(3)項が請求項2に、(9)項が請求項3にそれぞれ相当する。

【0008】

(1)互いに噛み合わされた1対以上の歯車対を含み、入力軸の回転を出力軸に伝達する歯車装置のバックラッシを計測する装置であって、

前記1対以上の歯車対の第一歯面同士が接触した状態で前記入力軸と前記出力軸とを回転させる第一状態と、前記1対以上の歯車対の前記第一歯面とは反対側の歯面である第二歯面同士が接触した状態で前記入力軸と前記出力軸とを回転させる第二状態とで択一的に作動可能な回転装置と、

前記第一状態における前記入力軸と前記出力軸との間の回転伝達誤差である第一回転伝達誤差を取得する第一回転伝達誤差取得部と、

前記第二状態における前記入力軸と前記出力軸との間の回転伝達誤差である第二回転伝達誤差を取得する第二回転伝達誤差取得部と、

それら第一,第二回転伝達誤差取得部により取得された第一回転伝達誤差と第二回転伝達誤差とに基づいて前記1対以上の歯車対のバックラッシを取得するバックラッシ取得部と

を含むことを特徴とする歯車装置のバックラッシ計測装置。

(2)前記第一回転伝達誤差取得部と前記第二回転伝達誤差取得部とが、前記入力軸と前記出力軸との一方の基準回転位相を基準として前記第一回転伝達誤差と前記第二回転伝達誤差とを取得する(1)項に記載のバックラッシ計測装置。

(3)前記第一回転伝達誤差取得部と前記第二回転伝達誤差取得部とが、前記入力軸と前記出力軸との前記一方の一定回転角毎の複数のサンプリング点において前記第一,第二回転伝達誤差を取得し、前記バックラッシ取得部が、それら複数のサンプリング点毎の第一回転伝達誤差と第二回転伝達誤差との差に基づいてサンプリング点毎のバックラッシを取得する(1)項または(2)項に記載のバックラッシ計測装置。

本項のバックラッシ計測装置によれば、複数個所におけるバックラッシの計測が可能であり、しかも、バックラッシ計測個所の数を多くしても殆ど所要時間が増加しない。また、必要に応じて、複数のサンプリング点における回転伝達誤差を記憶装置に記憶させ、あるいは記録装置に記録させることもでき、その場合には、精度の高い歯車あるいは歯車装置を製造するために有益なデータが得られる。

(4)前記バックラッシ取得部が、

前記第一回転伝達誤差と前記第二回転伝達誤差との一方の順序を逆にすることにより、正回転時に取得された前記第一回転伝達誤差と、逆回転時に取得された前記第二回転伝達誤差との位相を合わせる位相合わせ部と、

その位相合わせ部により位相が合わされた第一回転伝達誤差と第二回転伝達誤差との差を前記各サンプリング点におけるバックラッシとして演算するバックラッシ演算部と

を含む(1)項ないし(4)項のいずれかに記載のバックラッシ計測装置。

(5)前記複数個所のバックラッシの平均値である平均バックラッシを取得する平均バックラッシ取得部を含む(4)項に記載のバックラッシ計測装置。

サンプリング点毎のバックラッシのみならず、平均バックラッシも自動で得られる。

(6)前記入力軸と前記出力軸との前記一方の他方について、その他方の回転角度を検出するロータリエンコーダから出力されるパルスの個数を、小数部を含むカウント値でカウントする特殊カウント部を含む(1)項ないし(5)項のいずれかに記載のバックラッシ計測装置。

入力軸のロータリエンコーダから出力されるパルスと、出力軸のロータリエンコーダから出力されるパルスとの立上がりや立下がりは全く同時点とはならないのが普通であるため、一方のパルスの個数が、その一方のパルスの立上がりあるいは立下がりに応じて整数でカウントされる時点(サンプリング点)に、他方のパルスの個数が小数部を含んでカウントされることが望ましい。

本項のバックラッシ計測装置によれば、検出可能な最小角度が比較的大きいロータリエンコーダを使用しつつ、高い精度でバックラッシを取得することができる。

(7)前記複数のサンプリング点が、前記入力軸と前記出力軸との前記一方の回転角度を検出するロータリエンコーダから出力される複数のパルスの、予め定められた個数毎の立上がりと立下がりとのいずれか一方とされた(1)項ないし(6)項のいずれかに記載のバックラッシ計測装置。

(8)前記入力軸と前記出力軸との前記一方が回転数の小さい方の軸である(7)項に記載のバックラッシ計測装置。

例えば、(5)項におけるように、入力軸と出力軸とのロータリエンコーダパルスの一方についてサンプリング点を決め、他方について小数部を含むパルス数のカウントをする場合に、パルスの発生間隔の小さい方について小数部を求める方が計算誤差が小さくなるため、入力軸と出力軸とのうち回転数の小さい方のパルスの立上がりあるいは立下がり時点をサンプリング点とすることが望ましい。

(9)前記第一回転伝達誤差取得部が、前記入力軸と前記出力軸との各々の回転変動を取得する入力軸回転変動取得部および出力軸回転変動取得部を備え、それら両回転変動取得部により取得された入力軸と出力軸との各回転変動の差を前記回転伝達誤差として取得するものである(1)項ないし(8)項のいずれかに記載のバックラッシ計測装置。

(10)前記第二回転伝達誤差取得部が、前記入力軸と前記出力軸との各々の回転変動を取得する入力軸回転変動取得部および出力軸回転変動取得部を備え、それら両回転変動取得部により取得された入力軸と出力軸との各回転変動の差を前記回転伝達誤差として取得するものである(1)項ないし(9)項のいずれかに記載のバックラッシ計測装置。

(11)前記回転装置が、

前記入力軸と前記出力軸との一方である第一軸を正方向と逆方向とに回転駆動する回転駆動装置と、

前記入力軸と前記出力軸との他方である第二軸に負荷トルクを付与する負荷装置と

を含む(1)項ないし(10)項のいずれかに記載のバックラッシ計測装置。

(12)前記回転装置が、

前記入力軸と前記出力軸との一方である第一軸に駆動トルクを付与する一方、他方である第二軸に負荷トルクを付与して、それら入力軸と出力軸とをそれぞれ第一方向に回転させる第一回転装置と、

前記第二軸に駆動トルクを付与する一方、前記第一軸に負荷トルクを付与して、それら入力軸と出力軸とをそれぞれ前記第一方向と同方向に回転させる第二回転装置と

を含む(1)項ないし(10)項のいずれかに記載のバックラッシ計測装置。

(13)互いに噛み合わされた1対以上の歯車対を含み、入力軸の回転を出力軸に伝達する歯車装置のバックラッシを計測する方法であって、

前記1対以上の歯車対の第一歯面同士が接触した状態で前記入力軸と前記出力軸とを回転させ、その回転中に前記入力軸と前記出力軸との間の回転伝達誤差である第一回転伝達誤差を取得する第一回転伝達誤差取得工程と、

前記1対以上の歯車対の前記第一歯面とは反対側の歯面である第二歯面同士が接触した状態で前記入力軸と前記出力軸とを回転させ、その回転中に前記入力軸と前記出力軸との間の回転伝達誤差である第二回転伝達誤差を取得する第二回転伝達誤差取得工程と、

それら第一,第二回転伝達誤差取得工程において取得された第一回転伝達誤差と第二回転伝達誤差とに基づいて前記1対以上の歯車対のバックラッシを取得するバックラッシ取得工程と

を含むことを特徴とする歯車装置のバックラッシ計測方法。

前記 (2)項ないし(12)項の各々に記載の特徴は本バックラッシ計測方法にも適用可能である。

(14)互いに噛み合わされた1対以上の歯車対を含み、入力軸の回転を出力軸に伝達する歯車装置のバックラッシを計測するために、コンピュータにより実行されるバックラッシ計測プログラムであって、

前記1対以上の歯車対の第一歯面同士が接触した状態で前記入力軸と前記出力軸とを回転させ、その回転中に前記入力軸と前記出力軸との間の回転伝達誤差である第一回転伝達誤差を取得する第一回転伝達誤差取得ステップと、

前記1対以上の歯車対の前記第一歯面とは反対側の歯面である第二歯面同士が接触した状態で前記入力軸と前記出力軸とを回転させ、その回転中に前記入力軸と前記出力軸との間の回転伝達誤差である第二回転伝達誤差を取得する第二回転伝達誤差取得ステップと、

それら第一,第二回転伝達誤差取得工程において取得された第一回転伝達誤差と第二回転伝達誤差とに基づいて前記1対以上の歯車対のバックラッシを取得するバックラッシ取得ステップと

を含むことを特徴とするバックラッシ計測プログラム。

前記 (2)項ないし(12)項の各々に記載の特徴は本バックラッシ計測プログラムにも適用可能である。

【実施例】

【0009】

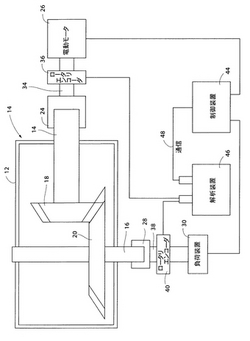

図1は、歯車装置10におけるバックラッシを計測するバックラッシ計測装置を概略的に示す図である。図示の歯車装置10は、2つのハイポイドギヤから成る1対の歯車対を備えたものであるが、これに限定されるわけではない。傘歯車は勿論、平歯車等の歯車対を備えた歯車装置や、3個以上の歯車を含む歯車装置のバックラッシ計測にも使用可能なのである。

歯車装置10は、ハウジング12に2つの回転軸、すなわち入力軸14と出力軸16とが回転可能に支持されており、入力軸14の回転がピニオン18とギヤ20との噛合いにより減速されて出力軸16に伝達されるものである。ピニオン18は入力軸14と一体的に回転し、ギヤ20は出力軸16と一体的に回転する。以下、理解を容易にするために、入力軸14をピニオン軸14と称し、出力軸16をギヤ軸16と称する。

【0010】

ピニオン軸14には、チャック24を介して回転駆動装置としての電動モータ26が接続され、ギヤ軸16には、チャック28を介して負荷装置30が接続されている。チャック24の軸部34にはロータリエンコーダ36(以下、エンコーダ36と略称する)が、また、チャック28の軸部38にはロータリエンコーダ40(以下、エンコーダ40と略称する)がそれぞれ設けられ、ピニオン軸14およびギヤ軸16の回転角が検出されるようになっている。エンコーダ36,40は回転伝達系のねじり弾性変形等の影響を排除するために、できる限りピニオン軸14およびギヤ軸16に近い位置に設けられることが望ましい。

【0011】

電動モータ26および負荷装置30には制御装置44が接続され、エンコーダ36,40には解析装置46が接続されている。そして、制御装置44と解析装置46とは通信線48を経る通信により情報の交換を行い得るようにされている。解析装置46には図2の右側に示すフローチャートで表されるバックラッシ計算プログラムが格納されており、制御装置44には左側に示すフローチャートで表される制御プログラムが格納されている。バックラッシ計算プログラムの正回転および逆回転の回転伝達誤差計算は図3のフローチャートで表される回転伝達誤差計算ルーチンの実行により行われる。

【0012】

以下、上記構成のバックラッシ計測装置の作動を説明する。歯車装置10が図示しない搬送装置により搬送され、バックラッシ計測装置に供給されると、ハウジング12が図示しない固定装置により測定テーブルに半ば固定されるとともに、制御プログラムのステップ1(以下、S1と略記する。他のステップについても同様とする。)においてチャック24,28によるピニオン軸14およびギヤ軸16のクランプが自動で行われる。上記「半ば固定」とは、ハウジング12が自由に移動することは防止されるが、チャック24,28によるピニオン軸14およびギヤ軸16のクランプ時に、チャックと軸との相対位置の合致を可能にするための微小な移動は許容される状態に固定されることを意味する。

チャック24,28による軸14,16のクランプ完了を検出するセンサからの信号に応じて、S11においてクロックパルスのカウント(経過時間の計測)が開始されるとともに、通信線48を経て制御装置44へ電動モータ26の正回転開始が司令され、その司令に応じてS2で電動モータ26の正回転が開始される。

【0013】

その結果、ピニオン軸14が回転し、その回転がピニオン18とギヤ20との噛み合いによりギヤ軸16に伝達されるが、ギヤ軸16には負荷装置30により負荷トルクが付与されているため、ピニオン18とギヤ20とは、それぞれの歯の決まった歯面同士で安定して接触した状態で回転する。バックラッシが互いに接触している歯面とは反対側の歯面同士の間に安定して生じた状態でピニオン18とギヤ20とが回転するのである。ピニオン軸14およびギヤ軸16の回転につれてエンコーダ36,40の各々からZ相およびA相のパルス信号が出力され、解析装置46に入力される。Z相はエンコーダ36,40の1回転に1つ発生するパルスであり、本実施例においては、図4に示すように、ギヤ20に対応するエンコーダ40のZ相(以下、ギヤZ相と略称する)のパルスの立上がりがバックラッシ計測開始のトリガとされている。このギヤZ相のパルスの立上がりに対応するギヤ軸16の回転位相がバックラッシ計測の基準回転位相とされているのである。ギヤ20に対応するエンコーダ40のA相(以下、ギヤA相と略称する)のパルスはエンコーダ40の単位回転角毎に1つ発生する。ピニオン18に対応するエンコーダ36のA相(ピニオンA相)のパルスもエンコーダ36の単位回転角毎に1つ発生する。これら両単位回転角の大きさは同じであり、ピニオンA相のパルスはギヤA相のパルスのギヤ比倍の数発生する。

【0014】

上記のように、ギヤZ相のパルスの立上がりをトリガとしてバックラッシ計測を開始するために、バックラッシ計算プログラムのS12において、ギヤZ相のパルスの立上がりが待たれ、立上がりが発生すれば、その時点のクロックパルスのカウント値がバッファメモリに記憶される。クロックパルスは立上がりをゲートとしてカウントされる。クロックパルスの立上がり時点はギヤZ相のパルスの立上がり時点とは一致しないが、クロックパルスの周期は、ギヤZ相は勿論、ギヤA相やピニオンA相の周期に比較しても著しく小さいため、この不一致は無視して差し支えない。上記クロックパルスのカウント値記憶と同時に、ギヤA相およびピニオンA相の立上がりの監視が開始される。ギヤZ相のパルスの立上がりの監視も継続される。ギヤA相のパルスの1つはギヤZ相のパルスの1つと同時に立ち上がるが、ピニオンA相のパルスの立上がり時点は、通常、ギヤZ相のパルスの立上がり時点とは一致しない。

【0015】

S12におけるギヤZ相の最初の立上がりの検出からS14におけるN回目の立上がりの検出までの間は、S13においてギヤA相およびピニオンA相のパルスの立上がりの検出が継続的に行われ、各立上がり時点のクロックパルスのカウント値がバッファメモリにそれぞれ記憶される。そして、S14におけるギヤZ相のN回目の立上がりに応じてS15において電動モータ26の回転停止指令が出され、その指令を受けた制御装置44が、S3において、電動モータ26の正回転を停止させる。一方、解析装置46においては、S16の正回転伝達誤差の計算が実行される。

【0016】

この正回転伝達誤差の計算は、図3に示す回転伝達誤差計算ルーチンの実行により行われる。上記のように、ギヤA相およびピニオンA相のパルスの立上がりの検出は継続的に行われるが、回転伝達誤差の計算は、図5に示すように、ギヤA相のパルスの予め定められたカウント値CG毎の時点をサンプリング点として行われる。以下、この回転伝達誤差の計算を図5に基づいて説明するが、ここで使用する各記号はそれぞれ下記のものを示すものとする。

記号

E:回転伝達誤差

i:歯車装置10のギヤ比

C:A相のパルスのカウント値

t:クロックパルスのカウント値で表された時間

ω:平均角速度

θv:各サンプリング点における回転変動

θave:各サンプリング点における平均回転角

k:サンプリング点の番号(k=0,1,2,・・・K)

添え字

b:ギヤA相のパルス立上がり(立下がり)時点直前のピニオンA相のパルス立上がり(立下がり)

a:ギヤA相のパルス立上がり(立下がり)時点直前のピニオンA相のパルス立上がり(立下がり)

G:ギヤ

P:ピニオン

n:正回転

r:逆回転

【0017】

回転伝達誤差計算ルーチンのS31におけるギヤ軸16の回転変動の計算は次のようにして行われる。

ギヤ軸16が平均角速度ωG=θGK/(tK−t0)で回転したと仮定した場合における各サンプリング点tkにおける回転角度(平均回転角と称する)θaveGkは次式で表される。

θaveGk=ωG・(tk−t0)

それに対し、各サンプリング点tkにおけるギヤ軸16の実際の回転角θGkは次式で表される。

θGk=CG・k

したがって、ギヤ軸16の各サンプリング点tkにおける回転変動θvGkは次式で求められる。

θvGk=θGk−θaveGk=CG・k−ωG・(tk−t0)=CG・k−θGK・(tk−t0)/(tK−t0)

【0018】

互いに隣接するサンプリング点間におけるギヤ軸16の実際の回転角は一定であるが、それら一定ずつの角度回転するために要する時間に差が生じ、その差がギヤ軸の回転変動と対応する。本実施例においては、図6に示すように、ギヤ軸16が平均角速度ωGで回転したと仮定した場合の各サンプリング点における回転角である平均回転角θaveGkと、サンプリング点間の回転角CGずつ増加する実際の回転角θvGkとの差を回転変動θvGkとして取得するのである。

【0019】

回転伝達誤差計算ルーチンのS32において行われる、各サンプリング点tkにおけるピニオンA相のパルスの小数部を含むカウント値cPk、すなわちピニオン軸14の実際の回転角θPkは次式で求めることができる。

θPk=cPk=(CPk−CP0)+{(tk−tbk)/(tak−tbk)−(t0−tb0)/(ta0−tb0)}

また、S33におけるピニオン軸14の回転変動θvPkの計算は次のようにして行われる。

ピニオン軸14の各サンプリング点tkにおける平均回転角θavePkは次式で表される。

θavePk=ωP・(tk−t0)

ただし、ωP=θPK/(tK−t0)

したがって、各サンプリング点tkにおけるピニオン軸14の回転変動θvPkは次式で求められる。

θvPk=θPk−θavePk=(CPk−CP0)+{(tk−tbk)/(tak−tbk)−(t0−tb0)/(ta0−tb0)}−θPK・(tk−t0)/(tK−t0)

【0020】

以上のようにしてギヤ軸16およびピニオン軸14の回転変動θvGk,θvPkが求められた後、S34において正回転時の各サンプリング点における回転伝達誤差Enkが次式で求められる。

Enk=i・θvPk−θvGk

この式から明らかなように、回転伝達誤差Enkはピニオン18の回転角をギヤ比倍することにより、ピニオン18とギヤ20との回転角の差をなくした上で、ギヤ20の回転変動からピニオン18の回転変動を除いたものもである。また、上記式により計算される回転伝達誤差Enkは、ギヤA相パルスの立上がり数で表されているため、最終的にはギヤ20の回転角度(ラジアン)に換算され、解析装置46の記憶装置に記憶される。

【0021】

上記正回転時における回転伝達誤差の計算後、解析装置46はS17において逆回転指令を出し、それに応じて制御装置がS4において電動モータを26を逆回転させる。

この逆回転中に解析装置46はS18〜S22において逆回転時の回転伝達誤差Erk′を計算する。このS18〜S22は前記S12〜S16とほぼ同様であるが、ギヤZ相のパルスの立下がりをトリガとしてバックラッシ計測が開始され、ギヤA相とピニオンA相とのパルスの立上がりの代わりに立下がりが使用される点において異なっている。これは、正回転時にはパルスが立ち上がるエンコーダ36,40の回転位相において、逆回転時にはパルスが立下がることになるからである。そして、S23において、正回転時に取得された各サンプリング点における回転伝達誤差Enkと逆回転時に取得された各回転伝達誤差Erkとの位相のずれが除去されるとともに、逆回転時に取得されてバッファメモリに記憶された回転伝達誤差Erk′の順序が、Erk=Er(K-k+1)′の処理により逆にされる。

【0022】

上記位相ずれの除去について説明する。理論的には、図7に示すように、ピニオン18が正回転の停止位置から回転を開始してから、ギヤ20が回転を開始するまでのピニオン18の回転角Bが、ギヤ20の正回転停止位置におけるバックラッシであり、そのバックラッシBと、上記回転伝達誤差EnkおよびErkとに基づけば、各回転位置におけるバックラッシを取得することができる。しかしながら、実際には、ピニオン18およびギヤ20の停止状態における回転位置を正確に検出することが困難であり、また、逆転を開始したピニオン18の歯がギヤ20の歯に噛み合う前に、ロータリエンコーダ40と負荷装置30との間の回転軸のねじり弾性変形の復元等に起因して、ロータリエンコーダ40が回転を開始してしまう等の理由で、上記方法でバックラッシBを計測することが困難である。

【0023】

そこで、本実施例においては、図7に示すように、正回転時におけるギヤZ相のパルスの立上がりと、逆回転時におけるギヤZ相のパルスの立下がりとの間におけるピニオンA相パルスの立上がり数により、位相ずれが検出されるようになっている。すなわち、図8に示すように、

D1:正回転計測開始位置におけるギヤZ相のパルスの立上がりとピニオンZ相のパルスの立上がりとの間のピニオンA相パルスの立上がり数

D2:正回転計測終了位置におけるギヤZ相のパルスの立上がりとピニオンZ相のパルスの立上がりとの間におけるピニオンA相パルスの立上がり数

F1:逆回転計測終了位置(正回転計測開始位置と同じ)におけるギヤZ相のパルスの立下がりとピニオンZ相のパルスの立下がりとの間のピニオンA相パルスの立下がり数

F2:逆回転計測開始位置(正回転計測終了位置と同じ)におけるギヤZ相のパルスの立下がりとピニオンZ相のパルスの立下がりとの間のピニオンA相パルスの立下がり数

H1:正回転計測開始位置における位相ずれ、すなわち、正回転計測開始位置におけるギヤZ相のパルスの立上がりと逆回転計測終了位置におけるギヤZ相のパルスの立下がりとの間のピニオンA相パルスの立下がり数(または立下がり数)

H2:正回転計測終了位置における位相ずれ、すなわち、正回転計測終了位置におけるギヤZ相のパルスの立上がりと逆回転計測開始位置におけるギヤZ相のパルスの立下がりとの間のピニオンA相パルスの立下がり数(または立下がり数)

とすれば、位相ずれHは、

H=(H1+H2)/2={(F1−D1)+(D2−F2)}/2

ただし、H1=F1−D1,H2=D2−F2

として求まる。

【0024】

なお、上記ピニオンA相パルスの立上がりや立下がりの数は、前記S32におけるピニオンA相のパルスの小数部を含むカウント値のカウントと同様に行われる。また、図8においては、図示の簡単化のために、ピニオンA相パルスの周期が位相ずれHの大きさに近い大きさで示されているが、実際には、前者が後者の数分の1から10分の1程度の大きさとされており、位相ずれが十分な精度で検出される。

以上のようにして位相ずれを検出すれば、ピニオン18およびギヤ20が定常的に回転している状態で位相ずれを検出することができ、前述した、ピニオン18,ギヤ20等の停止状態における回転位置検出困難の問題や、回転軸の弾性変量の変化に起因するバックラッシ誤検出の問題を回避して位相ずれを検出することができる。

【0025】

S23の実行後、S24においてバックラッシの計算が行われる。この計算は、図9に示すように、正回転時に取得された各サンプリング点における回転伝達誤差Enkと逆回転時に取得された各回転伝達誤差Erkとの差が求められた上、それら差の平均値として次式で求められる。

Bkave=(Enk−Erk)ave

得られた平均バックラッシBkaveの値は角度の、各歯車装置10の製造番号と対応付けられ、解析装置46の記憶装置に記憶される。この記憶装置には、各サンプリング点におけるバックラッシならびに回転伝達誤差も共に記憶される。

【0026】

このように、本実施例においては、歯車対の一種であるピニオン18とギヤ20との間のバックラッシが、正回転時の回転伝達誤差と逆回転時の回転伝達誤差とに基づいて、所望数のサンプリング点においてそれぞれ取得され、それらが平均されて取得されるため、高い信頼性を以て、しかも能率的にバックラッシの計測を行うことができる。例えば、図1の歯車装置10のバックラッシの計測に従来数分を要していたのに対し、本実施例のバックラッシ計測装置によれば、45秒程度で計測を行うことができる。図1の歯車装置10は、ハウジング12の構造が通常のバックラッシ計測、すなわち、ピニオン18とギヤ20との一方の回転を阻止した状態で他方を回転させ、その他方の歯にダイヤルゲージの検出子を接触させてバックラッシの計測を行うという方法の実施が不可能なものである。そのため、従来は、ピニオン軸14とギヤ軸16との一方に治具を取り付け、その治具にダイヤルゲージの検出子を接触させてバックラッシを計測する他はなく、複数個所においてバックラッシを計測すると数分を要していたのである。それが45秒程度に短縮されたのであり、バックラッシ計測の後、負荷装置30を離脱させた状態で歯車装置10を回転させることによって回転抵抗をも計測して45秒なのである。さらに、計測されたバックラッシや回転抵抗が、個々の歯車装置10の製造番号を対応付けて記憶装置に記憶されるため、データの管理が容易である。

【0027】

上記実施例においては、ピニオン軸14が回転駆動され、ギヤ軸16に負荷トルクが付与された状態で両軸が正逆両方に回転させられ、バックラッシが計測されるようになっていたが、ギヤ軸16が回転駆動され、ピニオン軸14に負荷トルクが付与された状態で両軸が正逆両方に回転させられてバックラッシが計測されるようにすることも可能である。また、ピニオン軸14に駆動トルクが付与され、ギヤ軸16に負荷トルクが付与された状態で両軸がそれぞれ第一方向に回転させられた後、ギヤ軸16に駆動トルクが付与され、ピニオン軸14に負荷トルクが付与された状態で両軸が上記第一方向とそれぞれ同じ方向に回転させられ、バックラッシが計測されるようにすることも可能である。

【0028】

以上、本発明の一実施例を詳細に説明したが、これは文字通り例示に過ぎず、本発明は、前記〔発明の態様〕の項に記載された態様を始めとして、当業者の知識に基づいて種々の変更を施した態様で実施することができる。

【図面の簡単な説明】

【0029】

【図1】請求可能発明の一実施例であるバックラッシ計測装置を概略的に示す図である。

【図2】上記バックラッシ計測装置の制御装置および解析装置の主体をなすコンピュータのROMに格納された制御プログラムおよびバックラッシ計算プログラムを表すフローチャートである。

【図3】上記バックラッシ計算プログラムの一部をなす回転伝達誤差計算ルーチンを表すフローチャートである。

【図4】上記解析装置によるバックラッシ計測を説明するための図である。

【図5】上記解析装置によるバックラッシ計測を説明するための別の図である。

【図6】上記解析装置によるバックラッシ計測を説明するためのさらに別の図である。

【図7】上記解析装置によるバックラッシ計測を説明するためのさらに別の図である。

【図8】上記解析装置によるバックラッシ計測を説明するためのさらに別の図である。

【図9】上記解析装置によるバックラッシ計測を説明するためのさらに別の図である。

【符号の説明】

【0030】

10:歯車装置 12:ハウジング 14:ピニオン軸(入力軸) 16:ギヤ軸(出力軸) 18:ピニオン 20:ギヤ 24:チャック 26:電動モータ 28:チャック 30:負荷装置 36,40:ロータリエンコーダ

【技術分野】

【0001】

本発明は、1対以上の歯車対を含む歯車装置のバックラッシの計測に関するものである。

【背景技術】

【0002】

歯車装置においてはバックラッシを適切な大きさにすることが重要であり、そのためにはバックラッシを計測することが必要である。従来、互いに噛み合う2つの歯車の間のバックラッシの計測は、一方の歯車の回転を阻止した状態で、他方の歯車を正逆両方向に回転させ、その他方の歯車の歯面に検出子を接触させたダイヤルゲージの指示値の差を読み取ることによって行われていた。

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、このバックラッシの計測は面倒であり、特に、バックラッシを複数の回転位相位置において取得する場合には、相当の時間を要する。

そこで、本発明は、バックラッシの計測を短時間で、しかも、高い信頼性を以て行い得るようにすることを課題として為されたものである。

【課題を解決するための手段】

【0004】

上記課題は、互いに噛み合わされた1対以上の歯車対を含み、入力軸の回転を出力軸に伝達する歯車装置のバックラッシを計測するバックラッシ計測装置を、(a)前記1対以上の歯車対の第一歯面同士が接触した状態で前記入力軸と前記出力軸とを回転させる第一状態と、前記1対以上の歯車対の前記第一歯面とは反対側の歯面である第二歯面同士が接触した状態で前記入力軸と前記出力軸とを回転させる第二状態とで択一的に作動可能な回転装置と、(b)前記第一状態における前記入力軸と前記出力軸との間の回転伝達誤差である第一回転伝達誤差を取得する第一回転伝達誤差取得部と、(c)前記第二状態における前記入力軸と前記出力軸との間の回転伝達誤差である第二回転伝達誤差を取得する第二回転伝達誤差取得部と、(d)それら第一,第二回転伝達誤差取得部により取得された第一回転伝達誤差と第二回転伝達誤差とに基づいて前記1対以上の歯車対のバックラッシを取得するバックラッシ取得部とを含むものとすることによって解決される。

【発明の効果】

【0005】

このように、入力軸と出力軸とを正方向と逆方向とに回転させ、それぞれの回転時における回転伝達誤差を取得し、両回転伝達誤差に基づいてバックラッシを取得するようにすれば、バックラッシの計測を短時間で行うことが可能となり、しかも、作業者による計測に比較して信頼性が高い。

【発明の態様】

【0006】

以下に、本願において特許請求が可能と認識されている発明(以下、「請求可能発明」という場合がある。請求可能発明は、少なくとも、請求の範囲に記載された発明である「本発明」ないし「本願発明」を含むが、本願発明の下位概念発明や、本願発明の上位概念あるいは別概念の発明を含むこともある。)の態様をいくつか例示し、それらについて説明する。各態様は請求項と同様に、項に区分し、各項に番号を付し、必要に応じて他の項の番号を引用する形式で記載する。これは、あくまでも請求可能発明の理解を容易にするためであり、請求可能発明を構成する構成要素の組み合わせを、以下の各項に記載されたものに限定する趣旨ではない。つまり、請求可能発明は、各項に付随する記載,実施例の記載等を参酌して解釈されるべきであり、その解釈に従う限りにおいて、各項の態様にさらに他の構成要素を付加した態様も、また、各項の態様から構成要素を削除した態様も、請求可能発明の一態様となり得るのである。

【0007】

なお、以下の各項において、(1)項が請求項1に相当し、(3)項が請求項2に、(9)項が請求項3にそれぞれ相当する。

【0008】

(1)互いに噛み合わされた1対以上の歯車対を含み、入力軸の回転を出力軸に伝達する歯車装置のバックラッシを計測する装置であって、

前記1対以上の歯車対の第一歯面同士が接触した状態で前記入力軸と前記出力軸とを回転させる第一状態と、前記1対以上の歯車対の前記第一歯面とは反対側の歯面である第二歯面同士が接触した状態で前記入力軸と前記出力軸とを回転させる第二状態とで択一的に作動可能な回転装置と、

前記第一状態における前記入力軸と前記出力軸との間の回転伝達誤差である第一回転伝達誤差を取得する第一回転伝達誤差取得部と、

前記第二状態における前記入力軸と前記出力軸との間の回転伝達誤差である第二回転伝達誤差を取得する第二回転伝達誤差取得部と、

それら第一,第二回転伝達誤差取得部により取得された第一回転伝達誤差と第二回転伝達誤差とに基づいて前記1対以上の歯車対のバックラッシを取得するバックラッシ取得部と

を含むことを特徴とする歯車装置のバックラッシ計測装置。

(2)前記第一回転伝達誤差取得部と前記第二回転伝達誤差取得部とが、前記入力軸と前記出力軸との一方の基準回転位相を基準として前記第一回転伝達誤差と前記第二回転伝達誤差とを取得する(1)項に記載のバックラッシ計測装置。

(3)前記第一回転伝達誤差取得部と前記第二回転伝達誤差取得部とが、前記入力軸と前記出力軸との前記一方の一定回転角毎の複数のサンプリング点において前記第一,第二回転伝達誤差を取得し、前記バックラッシ取得部が、それら複数のサンプリング点毎の第一回転伝達誤差と第二回転伝達誤差との差に基づいてサンプリング点毎のバックラッシを取得する(1)項または(2)項に記載のバックラッシ計測装置。

本項のバックラッシ計測装置によれば、複数個所におけるバックラッシの計測が可能であり、しかも、バックラッシ計測個所の数を多くしても殆ど所要時間が増加しない。また、必要に応じて、複数のサンプリング点における回転伝達誤差を記憶装置に記憶させ、あるいは記録装置に記録させることもでき、その場合には、精度の高い歯車あるいは歯車装置を製造するために有益なデータが得られる。

(4)前記バックラッシ取得部が、

前記第一回転伝達誤差と前記第二回転伝達誤差との一方の順序を逆にすることにより、正回転時に取得された前記第一回転伝達誤差と、逆回転時に取得された前記第二回転伝達誤差との位相を合わせる位相合わせ部と、

その位相合わせ部により位相が合わされた第一回転伝達誤差と第二回転伝達誤差との差を前記各サンプリング点におけるバックラッシとして演算するバックラッシ演算部と

を含む(1)項ないし(4)項のいずれかに記載のバックラッシ計測装置。

(5)前記複数個所のバックラッシの平均値である平均バックラッシを取得する平均バックラッシ取得部を含む(4)項に記載のバックラッシ計測装置。

サンプリング点毎のバックラッシのみならず、平均バックラッシも自動で得られる。

(6)前記入力軸と前記出力軸との前記一方の他方について、その他方の回転角度を検出するロータリエンコーダから出力されるパルスの個数を、小数部を含むカウント値でカウントする特殊カウント部を含む(1)項ないし(5)項のいずれかに記載のバックラッシ計測装置。

入力軸のロータリエンコーダから出力されるパルスと、出力軸のロータリエンコーダから出力されるパルスとの立上がりや立下がりは全く同時点とはならないのが普通であるため、一方のパルスの個数が、その一方のパルスの立上がりあるいは立下がりに応じて整数でカウントされる時点(サンプリング点)に、他方のパルスの個数が小数部を含んでカウントされることが望ましい。

本項のバックラッシ計測装置によれば、検出可能な最小角度が比較的大きいロータリエンコーダを使用しつつ、高い精度でバックラッシを取得することができる。

(7)前記複数のサンプリング点が、前記入力軸と前記出力軸との前記一方の回転角度を検出するロータリエンコーダから出力される複数のパルスの、予め定められた個数毎の立上がりと立下がりとのいずれか一方とされた(1)項ないし(6)項のいずれかに記載のバックラッシ計測装置。

(8)前記入力軸と前記出力軸との前記一方が回転数の小さい方の軸である(7)項に記載のバックラッシ計測装置。

例えば、(5)項におけるように、入力軸と出力軸とのロータリエンコーダパルスの一方についてサンプリング点を決め、他方について小数部を含むパルス数のカウントをする場合に、パルスの発生間隔の小さい方について小数部を求める方が計算誤差が小さくなるため、入力軸と出力軸とのうち回転数の小さい方のパルスの立上がりあるいは立下がり時点をサンプリング点とすることが望ましい。

(9)前記第一回転伝達誤差取得部が、前記入力軸と前記出力軸との各々の回転変動を取得する入力軸回転変動取得部および出力軸回転変動取得部を備え、それら両回転変動取得部により取得された入力軸と出力軸との各回転変動の差を前記回転伝達誤差として取得するものである(1)項ないし(8)項のいずれかに記載のバックラッシ計測装置。

(10)前記第二回転伝達誤差取得部が、前記入力軸と前記出力軸との各々の回転変動を取得する入力軸回転変動取得部および出力軸回転変動取得部を備え、それら両回転変動取得部により取得された入力軸と出力軸との各回転変動の差を前記回転伝達誤差として取得するものである(1)項ないし(9)項のいずれかに記載のバックラッシ計測装置。

(11)前記回転装置が、

前記入力軸と前記出力軸との一方である第一軸を正方向と逆方向とに回転駆動する回転駆動装置と、

前記入力軸と前記出力軸との他方である第二軸に負荷トルクを付与する負荷装置と

を含む(1)項ないし(10)項のいずれかに記載のバックラッシ計測装置。

(12)前記回転装置が、

前記入力軸と前記出力軸との一方である第一軸に駆動トルクを付与する一方、他方である第二軸に負荷トルクを付与して、それら入力軸と出力軸とをそれぞれ第一方向に回転させる第一回転装置と、

前記第二軸に駆動トルクを付与する一方、前記第一軸に負荷トルクを付与して、それら入力軸と出力軸とをそれぞれ前記第一方向と同方向に回転させる第二回転装置と

を含む(1)項ないし(10)項のいずれかに記載のバックラッシ計測装置。

(13)互いに噛み合わされた1対以上の歯車対を含み、入力軸の回転を出力軸に伝達する歯車装置のバックラッシを計測する方法であって、

前記1対以上の歯車対の第一歯面同士が接触した状態で前記入力軸と前記出力軸とを回転させ、その回転中に前記入力軸と前記出力軸との間の回転伝達誤差である第一回転伝達誤差を取得する第一回転伝達誤差取得工程と、

前記1対以上の歯車対の前記第一歯面とは反対側の歯面である第二歯面同士が接触した状態で前記入力軸と前記出力軸とを回転させ、その回転中に前記入力軸と前記出力軸との間の回転伝達誤差である第二回転伝達誤差を取得する第二回転伝達誤差取得工程と、

それら第一,第二回転伝達誤差取得工程において取得された第一回転伝達誤差と第二回転伝達誤差とに基づいて前記1対以上の歯車対のバックラッシを取得するバックラッシ取得工程と

を含むことを特徴とする歯車装置のバックラッシ計測方法。

前記 (2)項ないし(12)項の各々に記載の特徴は本バックラッシ計測方法にも適用可能である。

(14)互いに噛み合わされた1対以上の歯車対を含み、入力軸の回転を出力軸に伝達する歯車装置のバックラッシを計測するために、コンピュータにより実行されるバックラッシ計測プログラムであって、

前記1対以上の歯車対の第一歯面同士が接触した状態で前記入力軸と前記出力軸とを回転させ、その回転中に前記入力軸と前記出力軸との間の回転伝達誤差である第一回転伝達誤差を取得する第一回転伝達誤差取得ステップと、

前記1対以上の歯車対の前記第一歯面とは反対側の歯面である第二歯面同士が接触した状態で前記入力軸と前記出力軸とを回転させ、その回転中に前記入力軸と前記出力軸との間の回転伝達誤差である第二回転伝達誤差を取得する第二回転伝達誤差取得ステップと、

それら第一,第二回転伝達誤差取得工程において取得された第一回転伝達誤差と第二回転伝達誤差とに基づいて前記1対以上の歯車対のバックラッシを取得するバックラッシ取得ステップと

を含むことを特徴とするバックラッシ計測プログラム。

前記 (2)項ないし(12)項の各々に記載の特徴は本バックラッシ計測プログラムにも適用可能である。

【実施例】

【0009】

図1は、歯車装置10におけるバックラッシを計測するバックラッシ計測装置を概略的に示す図である。図示の歯車装置10は、2つのハイポイドギヤから成る1対の歯車対を備えたものであるが、これに限定されるわけではない。傘歯車は勿論、平歯車等の歯車対を備えた歯車装置や、3個以上の歯車を含む歯車装置のバックラッシ計測にも使用可能なのである。

歯車装置10は、ハウジング12に2つの回転軸、すなわち入力軸14と出力軸16とが回転可能に支持されており、入力軸14の回転がピニオン18とギヤ20との噛合いにより減速されて出力軸16に伝達されるものである。ピニオン18は入力軸14と一体的に回転し、ギヤ20は出力軸16と一体的に回転する。以下、理解を容易にするために、入力軸14をピニオン軸14と称し、出力軸16をギヤ軸16と称する。

【0010】

ピニオン軸14には、チャック24を介して回転駆動装置としての電動モータ26が接続され、ギヤ軸16には、チャック28を介して負荷装置30が接続されている。チャック24の軸部34にはロータリエンコーダ36(以下、エンコーダ36と略称する)が、また、チャック28の軸部38にはロータリエンコーダ40(以下、エンコーダ40と略称する)がそれぞれ設けられ、ピニオン軸14およびギヤ軸16の回転角が検出されるようになっている。エンコーダ36,40は回転伝達系のねじり弾性変形等の影響を排除するために、できる限りピニオン軸14およびギヤ軸16に近い位置に設けられることが望ましい。

【0011】

電動モータ26および負荷装置30には制御装置44が接続され、エンコーダ36,40には解析装置46が接続されている。そして、制御装置44と解析装置46とは通信線48を経る通信により情報の交換を行い得るようにされている。解析装置46には図2の右側に示すフローチャートで表されるバックラッシ計算プログラムが格納されており、制御装置44には左側に示すフローチャートで表される制御プログラムが格納されている。バックラッシ計算プログラムの正回転および逆回転の回転伝達誤差計算は図3のフローチャートで表される回転伝達誤差計算ルーチンの実行により行われる。

【0012】

以下、上記構成のバックラッシ計測装置の作動を説明する。歯車装置10が図示しない搬送装置により搬送され、バックラッシ計測装置に供給されると、ハウジング12が図示しない固定装置により測定テーブルに半ば固定されるとともに、制御プログラムのステップ1(以下、S1と略記する。他のステップについても同様とする。)においてチャック24,28によるピニオン軸14およびギヤ軸16のクランプが自動で行われる。上記「半ば固定」とは、ハウジング12が自由に移動することは防止されるが、チャック24,28によるピニオン軸14およびギヤ軸16のクランプ時に、チャックと軸との相対位置の合致を可能にするための微小な移動は許容される状態に固定されることを意味する。

チャック24,28による軸14,16のクランプ完了を検出するセンサからの信号に応じて、S11においてクロックパルスのカウント(経過時間の計測)が開始されるとともに、通信線48を経て制御装置44へ電動モータ26の正回転開始が司令され、その司令に応じてS2で電動モータ26の正回転が開始される。

【0013】

その結果、ピニオン軸14が回転し、その回転がピニオン18とギヤ20との噛み合いによりギヤ軸16に伝達されるが、ギヤ軸16には負荷装置30により負荷トルクが付与されているため、ピニオン18とギヤ20とは、それぞれの歯の決まった歯面同士で安定して接触した状態で回転する。バックラッシが互いに接触している歯面とは反対側の歯面同士の間に安定して生じた状態でピニオン18とギヤ20とが回転するのである。ピニオン軸14およびギヤ軸16の回転につれてエンコーダ36,40の各々からZ相およびA相のパルス信号が出力され、解析装置46に入力される。Z相はエンコーダ36,40の1回転に1つ発生するパルスであり、本実施例においては、図4に示すように、ギヤ20に対応するエンコーダ40のZ相(以下、ギヤZ相と略称する)のパルスの立上がりがバックラッシ計測開始のトリガとされている。このギヤZ相のパルスの立上がりに対応するギヤ軸16の回転位相がバックラッシ計測の基準回転位相とされているのである。ギヤ20に対応するエンコーダ40のA相(以下、ギヤA相と略称する)のパルスはエンコーダ40の単位回転角毎に1つ発生する。ピニオン18に対応するエンコーダ36のA相(ピニオンA相)のパルスもエンコーダ36の単位回転角毎に1つ発生する。これら両単位回転角の大きさは同じであり、ピニオンA相のパルスはギヤA相のパルスのギヤ比倍の数発生する。

【0014】

上記のように、ギヤZ相のパルスの立上がりをトリガとしてバックラッシ計測を開始するために、バックラッシ計算プログラムのS12において、ギヤZ相のパルスの立上がりが待たれ、立上がりが発生すれば、その時点のクロックパルスのカウント値がバッファメモリに記憶される。クロックパルスは立上がりをゲートとしてカウントされる。クロックパルスの立上がり時点はギヤZ相のパルスの立上がり時点とは一致しないが、クロックパルスの周期は、ギヤZ相は勿論、ギヤA相やピニオンA相の周期に比較しても著しく小さいため、この不一致は無視して差し支えない。上記クロックパルスのカウント値記憶と同時に、ギヤA相およびピニオンA相の立上がりの監視が開始される。ギヤZ相のパルスの立上がりの監視も継続される。ギヤA相のパルスの1つはギヤZ相のパルスの1つと同時に立ち上がるが、ピニオンA相のパルスの立上がり時点は、通常、ギヤZ相のパルスの立上がり時点とは一致しない。

【0015】

S12におけるギヤZ相の最初の立上がりの検出からS14におけるN回目の立上がりの検出までの間は、S13においてギヤA相およびピニオンA相のパルスの立上がりの検出が継続的に行われ、各立上がり時点のクロックパルスのカウント値がバッファメモリにそれぞれ記憶される。そして、S14におけるギヤZ相のN回目の立上がりに応じてS15において電動モータ26の回転停止指令が出され、その指令を受けた制御装置44が、S3において、電動モータ26の正回転を停止させる。一方、解析装置46においては、S16の正回転伝達誤差の計算が実行される。

【0016】

この正回転伝達誤差の計算は、図3に示す回転伝達誤差計算ルーチンの実行により行われる。上記のように、ギヤA相およびピニオンA相のパルスの立上がりの検出は継続的に行われるが、回転伝達誤差の計算は、図5に示すように、ギヤA相のパルスの予め定められたカウント値CG毎の時点をサンプリング点として行われる。以下、この回転伝達誤差の計算を図5に基づいて説明するが、ここで使用する各記号はそれぞれ下記のものを示すものとする。

記号

E:回転伝達誤差

i:歯車装置10のギヤ比

C:A相のパルスのカウント値

t:クロックパルスのカウント値で表された時間

ω:平均角速度

θv:各サンプリング点における回転変動

θave:各サンプリング点における平均回転角

k:サンプリング点の番号(k=0,1,2,・・・K)

添え字

b:ギヤA相のパルス立上がり(立下がり)時点直前のピニオンA相のパルス立上がり(立下がり)

a:ギヤA相のパルス立上がり(立下がり)時点直前のピニオンA相のパルス立上がり(立下がり)

G:ギヤ

P:ピニオン

n:正回転

r:逆回転

【0017】

回転伝達誤差計算ルーチンのS31におけるギヤ軸16の回転変動の計算は次のようにして行われる。

ギヤ軸16が平均角速度ωG=θGK/(tK−t0)で回転したと仮定した場合における各サンプリング点tkにおける回転角度(平均回転角と称する)θaveGkは次式で表される。

θaveGk=ωG・(tk−t0)

それに対し、各サンプリング点tkにおけるギヤ軸16の実際の回転角θGkは次式で表される。

θGk=CG・k

したがって、ギヤ軸16の各サンプリング点tkにおける回転変動θvGkは次式で求められる。

θvGk=θGk−θaveGk=CG・k−ωG・(tk−t0)=CG・k−θGK・(tk−t0)/(tK−t0)

【0018】

互いに隣接するサンプリング点間におけるギヤ軸16の実際の回転角は一定であるが、それら一定ずつの角度回転するために要する時間に差が生じ、その差がギヤ軸の回転変動と対応する。本実施例においては、図6に示すように、ギヤ軸16が平均角速度ωGで回転したと仮定した場合の各サンプリング点における回転角である平均回転角θaveGkと、サンプリング点間の回転角CGずつ増加する実際の回転角θvGkとの差を回転変動θvGkとして取得するのである。

【0019】

回転伝達誤差計算ルーチンのS32において行われる、各サンプリング点tkにおけるピニオンA相のパルスの小数部を含むカウント値cPk、すなわちピニオン軸14の実際の回転角θPkは次式で求めることができる。

θPk=cPk=(CPk−CP0)+{(tk−tbk)/(tak−tbk)−(t0−tb0)/(ta0−tb0)}

また、S33におけるピニオン軸14の回転変動θvPkの計算は次のようにして行われる。

ピニオン軸14の各サンプリング点tkにおける平均回転角θavePkは次式で表される。

θavePk=ωP・(tk−t0)

ただし、ωP=θPK/(tK−t0)

したがって、各サンプリング点tkにおけるピニオン軸14の回転変動θvPkは次式で求められる。

θvPk=θPk−θavePk=(CPk−CP0)+{(tk−tbk)/(tak−tbk)−(t0−tb0)/(ta0−tb0)}−θPK・(tk−t0)/(tK−t0)

【0020】

以上のようにしてギヤ軸16およびピニオン軸14の回転変動θvGk,θvPkが求められた後、S34において正回転時の各サンプリング点における回転伝達誤差Enkが次式で求められる。

Enk=i・θvPk−θvGk

この式から明らかなように、回転伝達誤差Enkはピニオン18の回転角をギヤ比倍することにより、ピニオン18とギヤ20との回転角の差をなくした上で、ギヤ20の回転変動からピニオン18の回転変動を除いたものもである。また、上記式により計算される回転伝達誤差Enkは、ギヤA相パルスの立上がり数で表されているため、最終的にはギヤ20の回転角度(ラジアン)に換算され、解析装置46の記憶装置に記憶される。

【0021】

上記正回転時における回転伝達誤差の計算後、解析装置46はS17において逆回転指令を出し、それに応じて制御装置がS4において電動モータを26を逆回転させる。

この逆回転中に解析装置46はS18〜S22において逆回転時の回転伝達誤差Erk′を計算する。このS18〜S22は前記S12〜S16とほぼ同様であるが、ギヤZ相のパルスの立下がりをトリガとしてバックラッシ計測が開始され、ギヤA相とピニオンA相とのパルスの立上がりの代わりに立下がりが使用される点において異なっている。これは、正回転時にはパルスが立ち上がるエンコーダ36,40の回転位相において、逆回転時にはパルスが立下がることになるからである。そして、S23において、正回転時に取得された各サンプリング点における回転伝達誤差Enkと逆回転時に取得された各回転伝達誤差Erkとの位相のずれが除去されるとともに、逆回転時に取得されてバッファメモリに記憶された回転伝達誤差Erk′の順序が、Erk=Er(K-k+1)′の処理により逆にされる。

【0022】

上記位相ずれの除去について説明する。理論的には、図7に示すように、ピニオン18が正回転の停止位置から回転を開始してから、ギヤ20が回転を開始するまでのピニオン18の回転角Bが、ギヤ20の正回転停止位置におけるバックラッシであり、そのバックラッシBと、上記回転伝達誤差EnkおよびErkとに基づけば、各回転位置におけるバックラッシを取得することができる。しかしながら、実際には、ピニオン18およびギヤ20の停止状態における回転位置を正確に検出することが困難であり、また、逆転を開始したピニオン18の歯がギヤ20の歯に噛み合う前に、ロータリエンコーダ40と負荷装置30との間の回転軸のねじり弾性変形の復元等に起因して、ロータリエンコーダ40が回転を開始してしまう等の理由で、上記方法でバックラッシBを計測することが困難である。

【0023】

そこで、本実施例においては、図7に示すように、正回転時におけるギヤZ相のパルスの立上がりと、逆回転時におけるギヤZ相のパルスの立下がりとの間におけるピニオンA相パルスの立上がり数により、位相ずれが検出されるようになっている。すなわち、図8に示すように、

D1:正回転計測開始位置におけるギヤZ相のパルスの立上がりとピニオンZ相のパルスの立上がりとの間のピニオンA相パルスの立上がり数

D2:正回転計測終了位置におけるギヤZ相のパルスの立上がりとピニオンZ相のパルスの立上がりとの間におけるピニオンA相パルスの立上がり数

F1:逆回転計測終了位置(正回転計測開始位置と同じ)におけるギヤZ相のパルスの立下がりとピニオンZ相のパルスの立下がりとの間のピニオンA相パルスの立下がり数

F2:逆回転計測開始位置(正回転計測終了位置と同じ)におけるギヤZ相のパルスの立下がりとピニオンZ相のパルスの立下がりとの間のピニオンA相パルスの立下がり数

H1:正回転計測開始位置における位相ずれ、すなわち、正回転計測開始位置におけるギヤZ相のパルスの立上がりと逆回転計測終了位置におけるギヤZ相のパルスの立下がりとの間のピニオンA相パルスの立下がり数(または立下がり数)

H2:正回転計測終了位置における位相ずれ、すなわち、正回転計測終了位置におけるギヤZ相のパルスの立上がりと逆回転計測開始位置におけるギヤZ相のパルスの立下がりとの間のピニオンA相パルスの立下がり数(または立下がり数)

とすれば、位相ずれHは、

H=(H1+H2)/2={(F1−D1)+(D2−F2)}/2

ただし、H1=F1−D1,H2=D2−F2

として求まる。

【0024】

なお、上記ピニオンA相パルスの立上がりや立下がりの数は、前記S32におけるピニオンA相のパルスの小数部を含むカウント値のカウントと同様に行われる。また、図8においては、図示の簡単化のために、ピニオンA相パルスの周期が位相ずれHの大きさに近い大きさで示されているが、実際には、前者が後者の数分の1から10分の1程度の大きさとされており、位相ずれが十分な精度で検出される。

以上のようにして位相ずれを検出すれば、ピニオン18およびギヤ20が定常的に回転している状態で位相ずれを検出することができ、前述した、ピニオン18,ギヤ20等の停止状態における回転位置検出困難の問題や、回転軸の弾性変量の変化に起因するバックラッシ誤検出の問題を回避して位相ずれを検出することができる。

【0025】

S23の実行後、S24においてバックラッシの計算が行われる。この計算は、図9に示すように、正回転時に取得された各サンプリング点における回転伝達誤差Enkと逆回転時に取得された各回転伝達誤差Erkとの差が求められた上、それら差の平均値として次式で求められる。

Bkave=(Enk−Erk)ave

得られた平均バックラッシBkaveの値は角度の、各歯車装置10の製造番号と対応付けられ、解析装置46の記憶装置に記憶される。この記憶装置には、各サンプリング点におけるバックラッシならびに回転伝達誤差も共に記憶される。

【0026】

このように、本実施例においては、歯車対の一種であるピニオン18とギヤ20との間のバックラッシが、正回転時の回転伝達誤差と逆回転時の回転伝達誤差とに基づいて、所望数のサンプリング点においてそれぞれ取得され、それらが平均されて取得されるため、高い信頼性を以て、しかも能率的にバックラッシの計測を行うことができる。例えば、図1の歯車装置10のバックラッシの計測に従来数分を要していたのに対し、本実施例のバックラッシ計測装置によれば、45秒程度で計測を行うことができる。図1の歯車装置10は、ハウジング12の構造が通常のバックラッシ計測、すなわち、ピニオン18とギヤ20との一方の回転を阻止した状態で他方を回転させ、その他方の歯にダイヤルゲージの検出子を接触させてバックラッシの計測を行うという方法の実施が不可能なものである。そのため、従来は、ピニオン軸14とギヤ軸16との一方に治具を取り付け、その治具にダイヤルゲージの検出子を接触させてバックラッシを計測する他はなく、複数個所においてバックラッシを計測すると数分を要していたのである。それが45秒程度に短縮されたのであり、バックラッシ計測の後、負荷装置30を離脱させた状態で歯車装置10を回転させることによって回転抵抗をも計測して45秒なのである。さらに、計測されたバックラッシや回転抵抗が、個々の歯車装置10の製造番号を対応付けて記憶装置に記憶されるため、データの管理が容易である。

【0027】

上記実施例においては、ピニオン軸14が回転駆動され、ギヤ軸16に負荷トルクが付与された状態で両軸が正逆両方に回転させられ、バックラッシが計測されるようになっていたが、ギヤ軸16が回転駆動され、ピニオン軸14に負荷トルクが付与された状態で両軸が正逆両方に回転させられてバックラッシが計測されるようにすることも可能である。また、ピニオン軸14に駆動トルクが付与され、ギヤ軸16に負荷トルクが付与された状態で両軸がそれぞれ第一方向に回転させられた後、ギヤ軸16に駆動トルクが付与され、ピニオン軸14に負荷トルクが付与された状態で両軸が上記第一方向とそれぞれ同じ方向に回転させられ、バックラッシが計測されるようにすることも可能である。

【0028】

以上、本発明の一実施例を詳細に説明したが、これは文字通り例示に過ぎず、本発明は、前記〔発明の態様〕の項に記載された態様を始めとして、当業者の知識に基づいて種々の変更を施した態様で実施することができる。

【図面の簡単な説明】

【0029】

【図1】請求可能発明の一実施例であるバックラッシ計測装置を概略的に示す図である。

【図2】上記バックラッシ計測装置の制御装置および解析装置の主体をなすコンピュータのROMに格納された制御プログラムおよびバックラッシ計算プログラムを表すフローチャートである。

【図3】上記バックラッシ計算プログラムの一部をなす回転伝達誤差計算ルーチンを表すフローチャートである。

【図4】上記解析装置によるバックラッシ計測を説明するための図である。

【図5】上記解析装置によるバックラッシ計測を説明するための別の図である。

【図6】上記解析装置によるバックラッシ計測を説明するためのさらに別の図である。

【図7】上記解析装置によるバックラッシ計測を説明するためのさらに別の図である。

【図8】上記解析装置によるバックラッシ計測を説明するためのさらに別の図である。

【図9】上記解析装置によるバックラッシ計測を説明するためのさらに別の図である。

【符号の説明】

【0030】

10:歯車装置 12:ハウジング 14:ピニオン軸(入力軸) 16:ギヤ軸(出力軸) 18:ピニオン 20:ギヤ 24:チャック 26:電動モータ 28:チャック 30:負荷装置 36,40:ロータリエンコーダ

【特許請求の範囲】

【請求項1】

互いに噛み合わされた1対以上の歯車対を含み、入力軸の回転を出力軸に伝達する歯車装置のバックラッシを計測する装置であって、

前記1対以上の歯車対の第一歯面同士が接触した状態で前記入力軸と前記出力軸とを回転させる第一状態と、前記1対以上の歯車対の前記第一歯面とは反対側の歯面である第二歯面同士が接触した状態で前記入力軸と前記出力軸とを回転させる第二状態とで択一的に作動可能な回転装置と、

前記第一状態における前記入力軸と前記出力軸との間の回転伝達誤差である第一回転伝達誤差を取得する第一回転伝達誤差取得部と、

前記第二状態における前記入力軸と前記出力軸との間の回転伝達誤差である第二回転伝達誤差を取得する第二回転伝達誤差取得部と、

それら第一,第二回転伝達誤差取得部により取得された第一回転伝達誤差と第二回転伝達誤差とに基づいて前記1対以上の歯車対のバックラッシを取得するバックラッシ取得部と

を含むことを特徴とする歯車装置のバックラッシ計測装置。

【請求項2】

前記第一回転伝達誤差取得部と前記第二回転伝達誤差取得部とが、前記入力軸と前記出力軸との前記一方の一定回転角毎の複数のサンプリング点において前記第一,第二回転伝達誤差を取得し、前記バックラッシ取得部が、それら複数のサンプリング点毎の第一回転伝達誤差と第二回転伝達誤差との差に基づいてサンプリング点毎のバックラッシを取得する請求項1に記載のバックラッシ計測装置。

【請求項3】

前記回転装置が、

前記入力軸と前記出力軸との一方である第一軸を正方向と逆方向とに回転駆動する回転駆動装置と、

前記入力軸と前記出力軸との他方である第二軸に負荷トルクを付与する負荷装置と

を含む請求項1または2に記載のバックラッシ計測装置。

【請求項1】

互いに噛み合わされた1対以上の歯車対を含み、入力軸の回転を出力軸に伝達する歯車装置のバックラッシを計測する装置であって、

前記1対以上の歯車対の第一歯面同士が接触した状態で前記入力軸と前記出力軸とを回転させる第一状態と、前記1対以上の歯車対の前記第一歯面とは反対側の歯面である第二歯面同士が接触した状態で前記入力軸と前記出力軸とを回転させる第二状態とで択一的に作動可能な回転装置と、

前記第一状態における前記入力軸と前記出力軸との間の回転伝達誤差である第一回転伝達誤差を取得する第一回転伝達誤差取得部と、

前記第二状態における前記入力軸と前記出力軸との間の回転伝達誤差である第二回転伝達誤差を取得する第二回転伝達誤差取得部と、

それら第一,第二回転伝達誤差取得部により取得された第一回転伝達誤差と第二回転伝達誤差とに基づいて前記1対以上の歯車対のバックラッシを取得するバックラッシ取得部と

を含むことを特徴とする歯車装置のバックラッシ計測装置。

【請求項2】

前記第一回転伝達誤差取得部と前記第二回転伝達誤差取得部とが、前記入力軸と前記出力軸との前記一方の一定回転角毎の複数のサンプリング点において前記第一,第二回転伝達誤差を取得し、前記バックラッシ取得部が、それら複数のサンプリング点毎の第一回転伝達誤差と第二回転伝達誤差との差に基づいてサンプリング点毎のバックラッシを取得する請求項1に記載のバックラッシ計測装置。

【請求項3】

前記回転装置が、

前記入力軸と前記出力軸との一方である第一軸を正方向と逆方向とに回転駆動する回転駆動装置と、

前記入力軸と前記出力軸との他方である第二軸に負荷トルクを付与する負荷装置と

を含む請求項1または2に記載のバックラッシ計測装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−292498(P2006−292498A)

【公開日】平成18年10月26日(2006.10.26)

【国際特許分類】

【出願番号】特願2005−111877(P2005−111877)

【出願日】平成17年4月8日(2005.4.8)

【出願人】(591092615)豊精密工業株式会社 (6)

【Fターム(参考)】

【公開日】平成18年10月26日(2006.10.26)

【国際特許分類】

【出願日】平成17年4月8日(2005.4.8)

【出願人】(591092615)豊精密工業株式会社 (6)

【Fターム(参考)】

[ Back to top ]