歯車評価装置

【課題】空間的な制約を低減して小型化や低コスト化を図ることができるとともに、広範囲にわたる連続的な回転領域において、装置の共振や振動の影響を受けずに、噛み合って回転する歯車の回転誤差などを検出することによって歯車の振動強制力などを効率良く高精度に評価・計測することができる歯車評価装置を提供すること。

【解決手段】評価対象である歯車11・12の回転軸13・14に取り付けられ各歯車と同期して回転するプーリ15・16と、これらプーリに係合するベルト17を介して歯車11・12を回転させる駆動モータ18と、回転軸13・14のうちいずれかの回転軸における歯車とプーリとの間に設けられ該回転軸を介して歯車11・12に負荷トルクを付与するねじり機構19と、歯車11・12の回転を検出するロータリエンコーダ21・22と、これらロータリエンコーダにより検出された検出値を解析する解析装置30とを備える構成とした。

【解決手段】評価対象である歯車11・12の回転軸13・14に取り付けられ各歯車と同期して回転するプーリ15・16と、これらプーリに係合するベルト17を介して歯車11・12を回転させる駆動モータ18と、回転軸13・14のうちいずれかの回転軸における歯車とプーリとの間に設けられ該回転軸を介して歯車11・12に負荷トルクを付与するねじり機構19と、歯車11・12の回転を検出するロータリエンコーダ21・22と、これらロータリエンコーダにより検出された検出値を解析する解析装置30とを備える構成とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば自動車のトランスミッション等に用いられる歯車について、その回転誤差などを検出することにより歯車の振動強制力などを評価・計測するための歯車評価装置に関する。

【背景技術】

【0002】

例えば、自動車のトランスミッション等に用いられる、互いに噛み合って回転する歯車対においては、歯面の形状誤差や歯のたわみ等によって噛合い伝達誤差などを含む回転誤差が生じる。こうした回転誤差は、動力伝達性能に影響を与えたり振動を発生する原因となったりする。このため、歯車対における回転誤差を検出するための装置が特許文献1に示されている。

【0003】

特許文献1においては、前記のような回転誤差を検出するための装置に関し、従来から提案されているものとして、次のような構成が示されている。

すなわち、互いに噛み合って回転する歯車対に対し、一方の歯車(駆動歯車)が駆動モータにより、減速機、トルクメータ及び低剛性継手を介して定常回転され、他方の歯車(被動歯車)が低剛性継手及び減速機を介して被動モータに連結されるとともに該被動モータにより所定の負荷トルク(噛合荷重)が付与される構成である。このような構成において、トルクメータにより負荷トルクが測定されながら、それぞれの歯車近傍に結合されたロータリエンコーダによって各歯車の回転角が測定され、回転誤差として回転角のずれ(相対的な回転速度変動)が検出される。

前記低剛性継手については、モータの回転変動による振動や減速機の振動が検出対象である歯車対に伝達して負荷トルクが変動しないように低剛性となっている。また、モータについては、回転が安定化することから、モータリップル(微小な回転変動、トルク変動)の影響を受けにくい高回転域が使用されて回転誤差の検出が行われる。

【0004】

そして、特許文献1においては、前記のように低剛性継手が用いられるとともにモータの高回転域が使用される装置においては、歯車対における噛合いによる振動周波数が装置の共振周波数より大きくなるため、装置の振動特性の影響により、本来静的な値として測定が望まれる回転誤差を正確に検出できないという問題に鑑み、円板形状の回転体に紐などを介して錘が吊り下げられる構成によって静的に負荷トルクが付与され、極低回転域で回転誤差の検出が行われる装置が提案されている。

【特許文献1】特開平7−120353号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

前記従来の装置においては、次のような問題がある。

すなわち、低剛性継手が用いられるとともにモータの高回転域が使用されることにより、歯車対への振動の伝達防止のための対策がとられている装置に関しては、装置の持つ共振系やモータや減速機の回転変動などにより検出対象の歯車対の噛合い荷重が変動することを避けることが困難である。つまり、モータと歯車対との間に減速機などが介されているため、装置の共振周波数や、モータや減速機などの振動が影響し、歯車対における噛合いに起因する回転誤差のみを検出することが困難となる。

【0006】

また、回転体に錘が吊り下げられて構成される装置に関しては、確かに、静的に負荷トルクが付与され極低回転域で検出が行われることにより、振動の影響を受けることなく高精度での回転誤差の検出ができると考えられる。

しかし、回転体に錘が吊り下げられて負荷トルクが付与されるという構成上、歯車対における歯車径(歯数)が大きく異なる場合には、歯車の回転範囲が限定されて一度に歯車全周にわたる検出ができないということが考えられる。

また、同じく構成上の理由から、錘を吊り下げるための紐の長さ等に起因する空間的な制約がともなうこととなるので、連続回転下での検出が実際上困難であると考えられる。したがって、連続回転下においては、歯車形状などから歯車単体が有する固有振動に起因する共振など、動的な歯車対に特有な現象が生じるが、こうした現象が加味された検出を行うことが困難となる。

【0007】

そして、従来の装置においては、前述したように、モータの回転安定化のための高回転域での検出や、静的な負荷トルクの付与を行うための極低回転域での検出であるため、このような限定された回転域の条件の下では、停止状態から高回転域までのような連続的な回転域を再現しながらの検出を行うことができない。

このため、例えば自動車のトランスミッション等に用いられる歯車対についての検出が行われる際には、例えば自動車の停止状態から加速していく過程などのような連続的な回転域が再現されることが望まれるが、こうした回転域を再現することができず、歯車が有する固有振動や剛性に起因する共振などの動的な歯車対に特有の現象を含めた、実際のトランスミッション内における歯車対の挙動に即した検出を全回転領域について行うことが難しいこととなる。

【0008】

そこで、本発明の目的は、空間的な制約を低減して小型化や低コスト化を図ることができるとともに、広範囲にわたる連続的な回転領域において、装置の共振や振動の影響を受けずに、噛み合って回転する歯車の回転誤差などを検出することによって歯車の振動強制力などを効率良く高精度に評価・計測することができる歯車評価装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0010】

即ち、請求項1においては、噛み合って回転する複数の歯車を評価対象とする歯車評価装置であって、各歯車の回転軸に取り付けられ前記歯車と同期して回転する回転体と、前記回転体に係合する伝動部材を介して前記歯車を回転させる駆動源と、前記回転軸のうちいずれかの回転軸における歯車と回転体との間に設けられ該回転軸を介して前記歯車に負荷トルクを付与するトルク付与手段と、前記歯車の回転を検出する回転検出手段と、前記回転検出手段により検出された検出値を解析する解析手段と、を備えるものである。

【0011】

請求項2においては、前記トルク付与手段により付与された負荷トルクを検出するトルク検出手段を備えるものである。

【0012】

請求項3においては、前記歯車の振動の加速度を検出する加速度検出手段を備え、前記解析手段は、前記回転検出手段により検出された検出値に基づいて前記歯車の回転角度の変動を分析する回転角度変動分析手段と、前記回転検出手段、前記トルク検出手段、前記加速度検出手段及び前記回転角度変動分析手段により検出された検出値に基づいて前記歯車の回転次数を分析する回転次数分析手段と、を有するものである。

【0013】

請求項4においては、噛み合って回転する複数の歯車を評価対象とする歯車評価装置であって、各歯車の回転軸に取り付けられ前記歯車と同期して回転する回転体と、前記回転体に係合する伝動部材を介して前記歯車を回転させる駆動源と、前記回転軸のうちいずれかの回転軸における歯車と回転体との間に設けられ該回転軸を介して前記歯車に負荷トルクを付与するトルク付与手段と、前記歯車のうち一の歯車の回転を検出する回転検出手段と、前記トルク付与手段により付与された負荷トルクを検出するトルク検出手段と、前記回転検出手段により検出された検出値及び前記トルク検出手段により検出された負荷トルク値を解析する解析手段と、を備えるものである。

【0014】

請求項5においては、前記歯車の振動の加速度を検出する加速度検出手段と、前記歯車のうち他の歯車の回転を検出する回転検出手段と、を備え、前記解析手段は、前記回転検出手段により検出された検出値に基づいて前記歯車の回転角度の変動を分析する回転角度変動分析手段と、前記回転検出手段、前記トルク検出手段、前記加速度検出手段及び前記回転角度変動分析手段により検出された検出値に基づいて前記歯車の回転次数を分析する回転次数分析手段と、を有するものである。

【発明の効果】

【0015】

本発明の効果として、以下に示すような効果を奏する。

【0016】

請求項1においては、空間的な制約を低減して小型化や低コスト化を図ることができるとともに、広範囲にわたる連続的な回転領域において、装置の共振や振動の影響を受けずに、噛み合って回転する歯車の回転誤差などを検出することによって歯車の振動強制力などを効率良く高精度に評価・計測することができる。

【0017】

請求項2においては、噛み合って回転する歯車に所定の負荷トルクが付与されたトルク状態を正確に再現することが可能となるので、歯車の実際の挙動に即した評価を行うことができ、噛み合って回転する歯車における振動強制力をより効率良く高精度に取得することが可能となる。

【0018】

請求項3においては、歯車対における静的な特性である噛合い伝達誤差などに、歯車の周波数特性を持つ要素との交互作用を含む固有振動や剛性に起因する共振などの動的な特性が加わり発生する振動強制力について、装置の共振や振動の影響を受けることなく、回転角度変動成分、トルク変動成分及び振動成分のみを高精度に評価・計測することが可能となる。

【0019】

請求項4においては、空間的な制約を低減して小型化や低コスト化を図ることができるとともに、広範囲にわたる連続的な回転領域において、装置の共振や振動の影響を受けずに、噛み合って回転する歯車の回転誤差などを検出することによって歯車の振動強制力などを効率良く高精度に評価・計測することができる。

【0020】

請求項5においては、歯車対における静的な特性である噛合い伝達誤差などに、歯車の周波数特性を持つ要素との交互作用を含む固有振動や剛性に起因する共振などの動的な特性が加わり発生する振動強制力について、装置の共振や振動の影響を受けることなく、回転角度変動成分、トルク変動成分及び振動成分のみを高精度に評価・計測することが可能となる。

【発明を実施するための最良の形態】

【0021】

次に、発明の実施の形態を説明する。

本発明に係る歯車評価装置は、噛み合って回転する複数の歯車を評価対象とするものであり、具体的には、主として互いに噛み合う一対の歯車(以下、「歯車対」という。)について、それを回転させることにより、歯車対における回転誤差などを検出することにより歯車の振動強制力などを評価・計測するものである。

【0022】

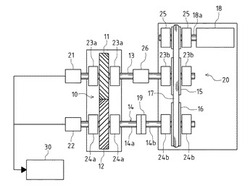

本発明に係る歯車評価装置の第一実施形態について、図1〜図3を用いて説明する。

本実施形態に係る歯車評価装置は、互いに噛み合う第一歯車11及び第二歯車12からなる歯車対10を評価対象とするものであり、各歯車11・12の回転軸13・14に取り付けられ歯車対10における歯車11・12と同期して回転する回転体としてのプーリ15・16と、これらプーリ15・16に係合する伝動部材としてのベルト17を介して第一歯車11及び第二歯車12を回転させる駆動源としての駆動モータ18と、回転軸13・14のうちいずれかの回転軸における歯車とプーリとの間に設けられ該回転軸を介して歯車対10に負荷トルク(噛合荷重)を付与するトルク付与手段としてのねじり機構19と、各歯車11・12の回転を検出する回転検出手段としてのロータリエンコーダ21・22と、これらロータリエンコーダ21・22により検出された検出値を解析する解析手段としての解析装置30とを備える。

【0023】

図1に示すように、歯車対10の第一歯車11は、その回転軸13(以下、「第一回転軸13」という。)に取り付けられて軸支され、第一回転軸13と一体的に回転する。第一回転軸13は、その軸方向において適宜間隔を隔てて設けられる複数の軸受23aやワークチャック23bにより回転自在に支持される。

また、歯車対10の第二歯車12は、その回転軸14(以下、「第二回転軸14」という。)に取り付けられて軸支され、第二回転軸14と一体的に回転する。第二回転軸14は第一回転軸13と平行に設けられ、第一回転軸13と同様に複数の軸受24aやワークチャック24bにより回転自在に支持される。

【0024】

第一回転軸13の一端側には、プーリ15(以下、「第一プーリ15」という。)が取り付けられて軸支されており、第一プーリ15は第一回転軸13と一体的に回転する。また、第二回転軸14の一端側には、プーリ16(以下、「第二プーリ16」という。)が取り付けられて軸支されており、第二プーリ16は第二回転軸14と一体的に回転する。

これら第一プーリ15及び第二プーリ16は、それぞれの回転軸の軸方向(図1における左右方向)における位置を同じくして設けられ、ベルト17を介して駆動モータ18からの動力の伝達を受ける。

【0025】

第一プーリ15及び第二プーリ16は、歯車対10における第一歯車11及び第二歯車12と同期して回転する。

すなわち、第一歯車11と第一プーリ15とが第一回転軸13に軸支され、第二歯車12と第二プーリ16とが第二回転軸14に軸支される構成において、ベルト17を介して第一プーリ15及び第二プーリ16が回転されることによる第一回転軸13及び第二回転軸14の回転比と、第一歯車11及び第二歯車12の回転比とが同一とされ、互いに噛み合って回転する第一歯車11及び第二歯車12に対して、第一プーリ15及び第二プーリ16が同期して回転する構成となっている。

言い換えると、第一歯車11と第一プーリ15とは第一回転軸13を介して一体的に回転することから同回転数であり、第二歯車12と第二プーリ16とは、第二回転軸14を介して一体的に回転することから同回転数であり、歯車対10における第一歯車11及び第二歯車12の回転比と、第一プーリ15及び第二プーリ16の回転比とが同一となっている。

したがって、各回転軸13・14において、歯車11(12)とプーリ15(16)とが互いに回転することによりトルクが発生しないような構成となっている。

【0026】

駆動モータ18は、そのモータ駆動軸18aが第一回転軸13及び第二回転軸14と平行となるようにして設けられる。駆動モータ18の動力は、モータ駆動軸18aに取り付けられ軸支されるプーリ28(以下、「モータプーリ28」という。)及び前記ベルト17を介して第一プーリ15及び第二プーリ16に伝達される。

すなわち、図2に示すように、モータプーリ28及び第二プーリ16にベルト17が巻回されるとともに、モータプーリ28と第二プーリ16との間において第一プーリ15がベルト17に対して外側から係合するように配される。これにより、駆動モータ18において回転駆動されるモータ駆動軸18aの動力が、モータプーリ28及びベルト17を介して第一プーリ15及び第二プーリ16に伝達され、これらプーリ15・16の回転によって第一回転軸13及び第二回転軸14が回転されることにより、第一歯車11及び第二歯車12が回転される。

なお、モータ駆動軸18aは、モータプーリ28の両側においてワークチャック25により回転自在に支持される。

以下、第一回転軸13に軸支される第一プーリ15、第二回転軸14に軸支される第二プーリ16、モータ駆動軸18aに軸支されるモータプーリ28及びこれらのプーリ間に配され動力の伝達を行うベルト17を含む動力伝達機構を「プーリ機構20」とする。

【0027】

プーリ機構20においては、各プーリ15・16・28とベルト17との間の滑りが発生しないように滑り要素が排される構成が用いられる。

プーリ機構20における滑り要素が排される構成としては、前述したような図2に示す各プーリ15・16・28とベルト17との配置構成において、例えば、各プーリ15・16・28として歯付きプーリを用いるとともにベルト17として両面(内周面及び外周面)に歯を有する歯付きベルトを用いる構成が考えられる。また、ベルト17の弛みによる滑りを防止するため、ベルト17にテンションをかけるための機構を設けることも考えられる。

【0028】

なお、プーリ機構20における各プーリ15・16・28及びベルト17の配置構成は、図2に示す本実施形態の場合に限定されるものではない。つまり、プーリ機構20におけるプーリ等の配置構成は、前記のとおり、各プーリ15・16・28及びベルト17間に滑りが発生することなくモータ駆動軸18aの回転が第一プーリ15及び第二プーリ16に伝達され、これら第一プーリ15及び第二プーリ16が歯車対10における第一歯車11及び第二歯車12と同期して回転する構成であれば、種々の態様が考えられる。

例えば、プーリを追加する等してベルトを複数用いたり、プーリ間においてベルトをたすき掛けに巻回したり、アイドルプーリを用いたり、これらを組み合わせること等によって、モータ駆動軸18aの回転が所定の回転方向で第一プーリ15及び第二プーリ16に伝達されるような種々の配置構成が考えられる。ただし、プーリ機構20における各部の抵抗などを減らして駆動モータ18により供給する動力を低減する観点からは、プーリやベルトの数は少ない方が好ましい。

【0029】

このように、駆動モータ18からプーリ機構20を介して歯車対10に動力が伝達される動力伝達系においては、駆動モータ18の動力は、第一回転軸13及び第二回転軸14の支持部における抵抗やプーリ機構20における各部の抵抗、及び歯車対10における歯車の摩擦損失分などを除き、歯車対10における第一歯車11及び第二歯車12の回転にのみ用いられることとなる。

つまり、駆動モータ18は、実質的に第一歯車11及び第二歯車12を回転させるためのみに用いられ、歯車対10に対する負荷トルクは、次に説明するねじり機構19によってのみ付与されることとなる。

【0030】

ねじり機構19は、前記のとおり第一回転軸13及び第二回転軸14のうちいずれかの回転軸を介して歯車対10に負荷トルクを付与する(作用させる)ものであり、本実施形態においては、第二回転軸14における第二歯車12と第二プーリ16との間に設けられ、第二回転軸14を介して歯車対10に負荷トルクを付与する。

すなわち、第二回転軸14は、ねじり機構19を介して第二歯車12側の部分(以下、「歯車側軸部14a」という。)と、第二プーリ16側の部分(以下、「プーリ側軸部14b」という。)とに分割され、ねじり機構19により歯車側軸部14aとプーリ側軸部14bとの回転の位相がずらされることで負荷トルクが付与される。これにより、歯車対10におけるいずれかの回転方向(歯車の噛合いに対して負荷トルクを付与したい方向)に負荷トルクが付与される。つまり、第二回転軸14においては、ねじり機構19によって歯車対10に負荷トルクが付与された状態が維持され、該ねじり機構19と歯車側軸部14aとプーリ側軸部14bとが一体的に回転する。

【0031】

ねじり機構19としては、例えば次のような構成のものが用いられる。ねじり機構19の具体的な構成の一例について図3を用いて説明する。

図3に示すように、本例におけるねじり機構19は、歯車側軸部14a側に一体的に設けられるウォームホイル31と、プーリ側軸部14bに一体的に設けられるケース体32と、該ケース体32に対して支持軸34を介して回転可能に支持されるとともに前記ウォームホイル31と噛合するウォーム33とを備える。

【0032】

ウォームホイル31は、第二回転軸14における歯車側軸部14a側に設けられ、該歯車側軸部14aと一体的に回転する。本例においてウォームホイル31は、歯車側軸部14aに一体的に設けられる基部31aを介して設けられる。

ケース体32は、全体として円盤状に形成されて第二回転軸14におけるプーリ側軸部14b側に設けられ、ウォームホイル31を覆うとともにプーリ側軸部14bと一体的に回転する。

ウォーム33は、ケース体32の一端部において該ケース体32の径方向に対して垂直方向を軸方向として回転可能に設けられる前記支持軸34に一体的に形成される。ここで、支持軸34の一端側(図3(b)における右側)は、ケース体32に形成される切欠き部32aにおいて突出される突出部34aを有する。

【0033】

また、ねじり機構19においては、図3(b)に示すように、歯車側軸部14aとプーリ側軸部14bとは、インローによる嵌合方法などが用いられて同軸心で相対回転可能に嵌合される。

つまり、第二回転軸14に構成されるねじり機構19においては、ウォームホイル31が固定される歯車側軸部14aと、ウォーム33がケース体32を介して固定されるプーリ側軸部14bとが、ウォームホイル31とウォーム33とを噛合させた状態で同軸嵌合される。

【0034】

以上のように構成されるねじり機構19によって、歯車対10に対する負荷トルクの付与及び調整は、次のようにして行われる。

まず、ウォーム33が、その支持軸34の突出部34aが用いられて回転されることにより、該ウォーム33と噛合するウォームホイル31が回転される。ここでの回転方向は、ねじり機構19によって歯車対10に負荷トルクをかけたい方向であり、歯車対10における加速状態または減速状態を再現するために異なる方向に負荷トルクを付与することができる。

ウォーム33の回転にともなってウォームホイル31が回転することにより、歯車側軸部14aがプーリ側軸部14bに対して回転される。これにより、歯車側軸部14aとプーリ側軸部14bとの間にねじりが加わり、このねじりによって第二歯車12から歯車対10に負荷トルクが加わることとなる。

つまり、プーリ機構20においては、前記のとおり各プーリ15・16・28とベルト17との間の滑り要素が排されるため、第二回転軸14のプーリ側軸部14bは、モータ駆動軸18aが回転することによって回転されない限り固定状態となり、このプーリ側軸部14bに対してウォーム33からウォームホイル31を介して歯車側軸部14aを回転させることにより、該歯車側軸部14aとプーリ側軸部14bとの間にねじりが加えられて歯車対10に負荷トルクが付与される。

【0035】

したがって、歯車対10に付与される負荷トルクの調整は、ウォーム33の回転を調整することにより行うことができる。

ここで、ねじり機構19によって歯車対10に付与された負荷トルクは、ねじり機構19において噛合するウォームホイル31とウォーム33とのセルフロック機能によって保持される。

すなわち、ねじり機構19において噛合するウォームホイル31及びウォーム33には、ウォーム33の進み角などの設定によって、ウォーム33側からはウォームホイル31を回転させることができるが、ウォームホイル31側からはウォーム33を回転させることができないというセルフロック機能を持たせることができる。これにより、ウォーム33を回転させることにより歯車対10に付与された負荷トルクは保持される。なお、ウォーム33の支持軸34をケース体32に対して螺挿することにより、ウォーム33を回転させることによる歯車対10への負荷トルクの付与状態を保持する構成とすることもできる。

【0036】

また、ねじり機構19においては、ウォーム33の回転に対応する負荷トルクを示すトルク目盛りを支持軸34に設けること等により、ねじり機構19によって歯車対10に付与される負荷トルクの値を確認する構成とすることもできる。

このように構成されるねじり機構19によって、歯車対10に所定の負荷トルクが付与された状態が維持され、第二回転軸14においては、歯車側軸部14aとねじり機構19とプーリ側軸部14bとが一体的に回転する。

なお、ねじり機構19は、図3を用いて説明した構成に限定されず、ねじり機構19によって歯車対10に負荷トルクが付与された状態が維持され、該ねじり機構19が設けられる回転軸と一体的に回転できる構成であればよい。他の構成としては、例えば、油圧シリンダ等の油圧機構やバネ等の弾性部材により構成される機構を用い、分割される回転軸間にねじりを加えることにより負荷トルクを発生させる構成が考えられる。

【0037】

以上のような構成により、歯車対10における第一歯車11及び第二歯車12の回転は、駆動モータ18によりプーリ機構20を介して行われ、歯車対10に対する負荷トルクの付与は、ねじり機構19により行われる。そして、駆動モータ18を駆動源として、ねじり機構19により歯車対10に負荷トルクが付与された状態での第一歯車11及び第二歯車12の連続回転が行われる。

これにより、駆動モータ18を小型化することができるとともに、歯車対10に負荷トルクを付与するためのモータを別途設ける必要がなくなり、装置の小型化・低コスト化を図ることが可能となる。

すなわち、駆動モータ18からは、前記のとおり各回転軸13・14やプーリ機構20における各部の抵抗や歯車対10における歯車の摩擦損失分などの動力のみを供給することで第一歯車11及び第二歯車12を回転させることができることから、駆動モータ18の小型化を図ることができ、歯車対10に対する負荷トルクはねじり機構19によって付与することができるので、歯車対10に負荷トルクを付与するためのモータが不要となる。

【0038】

ロータリエンコーダ21・22は、前記のとおり第一歯車11及び第二歯車12の回転を検出するものであり、第一歯車11の回転を検出するロータリエンコーダ21(以下、「第一ロータリエンコーダ21」という。)は、第一回転軸13の一端部に設けられ、該第一回転軸13を介して第一歯車13の回転を検出する。また、第二回転軸14の回転を検出するロータリエンコーダ22(以下、「第二ロータリエンコーダ22」という。)は、第二回転軸14の一端部に設けられ、該第二回転軸14を介して第二歯車12の回転を検出する。

第一ロータリエンコーダ21により検出される第一歯車11の回転数や回転角度、及び第二ロータリエンコーダ22により検出される第二歯車12の回転数や回転角度が、検出値として解析装置30に入力される。

【0039】

そして、第一ロータリエンコーダ21及び第二ロータリエンコーダ22により検出される検出値が解析装置30により解析され、歯車対10の評価・計測が行われる。

すなわち、解析装置30においては、駆動モータ18により回転される歯車対10の回転数や、ねじり機構19により与えられる負荷トルク等の評価条件の下、第一ロータリエンコーダ21により検出される第一歯車11の回転と、第二ロータリエンコーダ22により検出される第二歯車12の回転との間における回転の遅れ進み(回転角のずれ)が検出され、これが第一歯車11と第二歯車12との噛合い伝達誤差などを含む回転誤差として取得される。

【0040】

ここで、解析装置30における第一歯車11と第二歯車12との回転誤差の取得方法としては、主に、第一ロータリエンコーダ21により検出されるパルスと第二ロータリエンコーダ22により検出されるパルスとが比較されるという外部クロック同士の比較による方法や、解析装置30において予め記憶される基準となるパルスと、第一ロータリエンコーダ21及び第二ロータリエンコーダ22により検出されるそれぞれのパルスとが比較されるという内部クロックと外部クロックとの比較による方法がある。ただし、回転誤差をより高い精度で取得する観点からは、高速な内部クロックを用いる方法が好ましい。

【0041】

このように、第一ロータリエンコーダ21及び第二ロータリエンコーダ22からの検出値に基づいて取得される回転誤差には、駆動モータ18のモータリップル(微小な回転変動、トルク変動)等に起因する回転変動が影響するが、このような回転変動は、プーリ機構20を介して一部減衰されるとともに、第一歯車11及び第二歯車12に均等に伝達される。したがって、解析装置30において、第一ロータリエンコーダ21及び第二ロータリエンコーダ22によって検出される回転角度変動を相対演算する際に、第一プーリ15と第二プーリ16とのプーリ比を加味することで、前記のような回転変動は相殺される。

つまり、従来の装置のように、歯車対を回転させるためのモータに加えて歯車対に負荷トルクを付与するためのモータが必要な構成の場合、それぞれのモータのモータリップル等が影響することとなるため、それぞれの成分を打ち消し合うように演算する必要があり回転変動の影響を低減することが困難であったが、本構成は、一つの駆動モータ18が用いられる構成のため、前記のとおりモータの回転変動を容易に相殺することができる。

これにより、歯車対10の振動強制力(歯車の歯面の形状誤差などによって生じる噛合い伝達誤差などの静的な特性と、歯車が有する固有振動や剛性に起因する共振などの動的な特性とにより発生する力)に起因する回転角度変動成分のみを高精度に検出することができる。

【0042】

以上説明した歯車評価装置においては、空間的な制約を低減して小型化や低コスト化を図ることができるとともに、広範囲にわたる連続的な回転領域において、装置の共振や振動の影響を受けずに、噛み合って回転する歯車の回転誤差などを検出することによって歯車の振動強制力などを効率良く高精度に評価・計測することができる。

【0043】

すなわち、前述したように、歯車対10の回転は駆動モータ18により行われ、歯車対10に対する負荷トルクの付与はねじり機構19により行われる構成であるので、従来の装置のように、歯車対に負荷トルクを付与するためのモータが別途必要な構成や、回転体に錘が吊り下げられて負荷トルクが付与される構成と比較して、空間的な制約を低減して小型化や低コスト化を図ることができる。

また、従来の構成のようにモータと歯車対との間に減速機などの振動を発生する部分が介在することがないので、従来の装置においては再現することが困難であった、歯車が有する固有振動や剛性に起因する共振などの動的な歯車対に特有の現象を含めた、実際のトランスミッション内などにおける連続回転する歯車対を広範囲にわたる連続的な回転領域において再現することができ、歯車対における振動強制力を効率良く高精度に取得することが可能となる。

これにより、歯車対における静的な特性である噛合い伝達誤差などに、歯車の周波数特性を持つ要素との交互作用を含む固有振動や剛性に起因する共振などの動的な特性が加わり発生する振動強制力を計測することができ、歯車の振動設計の飛躍的な向上に繋がる評価が可能となる。

【0044】

また、図1に示すように、本実施形態に係る歯車評価装置は、ねじり機構19により付与された負荷トルクを検出するトルク検出手段としてのトルクメータ26を備える。

本実施形態において、トルクメータ26は、第一回転軸13における第一歯車11と第一プーリ15との間に設けられている。トルクメータ26としては周知の構成のものを用いることができ、このトルクメータ26によって、ねじり機構19により歯車対10に付与された負荷トルクが検出される。

なお、トルクメータ26が設けられる位置は、該トルクメータ26によってねじり機構19により付与された負荷トルクが検出することができる位置であれば本実施形態に限定されるものではない。

【0045】

このように、トルクメータ26を備えることにより、歯車対10において所定の負荷トルクが付与されたトルク状態を正確に再現することが可能となるので、歯車対の実際の挙動に即した評価を行うことができ、歯車対における振動強制力をより効率良く高精度に取得することが可能となる。

すなわち、実際の車両などにおいては、アクセル開度などによってトランスミッション内の歯車対にかかる負荷トルクが異なるところ、歯車対10における噛合い伝達誤差は、負荷トルクに対する依存性がありその大きさによって異なる。このため、歯車対10に付与された負荷トルクをトルクメータ26により検出しながら歯車対10における振動強制力を取得することにより、実際のトルク状態に対応させた歯車対の振動強制力を取得することができ、歯車対における振動強制力をより効率良く高精度に取得することが可能となる。

【0046】

次に、本発明に係る歯車評価装置の第二実施形態について、図4を用いて説明する。なお、第一実施形態と共通する部分あるいは相当する部分については同一の符号を付して説明を適宜省略する。

本実施形態に係る歯車評価装置は、互いに噛み合う第一歯車11及び第二歯車12からなる歯車対10を評価対象とするものであり、各歯車11・12の回転軸13・14に取り付けられ歯車対10における歯車11・12と同期して回転する回転体としてのプーリ15・16と、これらプーリ15・16に係合する伝動部材としてのベルト17を介して第一歯車11及び第二歯車12を回転させる駆動源としての駆動モータ18と、回転軸13・14のうちいずれかの回転軸における歯車とプーリとの間に設けられ該回転軸を介して歯車対10に負荷トルク(噛合荷重)を付与するトルク付与手段としてのねじり機構19と、第一歯車11及び第二歯車12のうち一の歯車の回転を検出する回転検出手段としてのロータリエンコーダ35と、前記ねじり機構19により付与された負荷トルクを検出するトルク検出手段としてのトルクメータ36と、ロータリエンコーダ35により検出された検出値及びトルクメータ36により検出された負荷トルク値を解析する解析手段としての解析装置40とを備える。

【0047】

図4に示すように、本実施形態において、ねじり機構19は、第一回転軸13における第一歯車11と第一プーリ15との間に設けられ、第一回転軸13を介して歯車対10に負荷トルクを付与する。

すなわち、本実施形態における第一回転軸13は、ねじり機構19を介して第一歯車11側の部分(以下、「歯車側軸部13a」という。)と、第一プーリ15側の部分(以下、「プーリ側軸部13b」という。)とに分割され、ねじり機構19により歯車側軸部13aとプーリ側軸部13bとの回転の位相がずらされることで負荷トルクが付与される。これにより、歯車対10におけるいずれかの回転方向(歯車の噛合いに対して負荷トルクを付与したい方向)に負荷トルクが付与される。つまり、第一回転軸13においては、ねじり機構19によって歯車対10に負荷トルクが付与された状態が維持され、該ねじり機構19と歯車側軸部13aとプーリ側軸部13bとが一体的に回転する。

【0048】

ロータリエンコーダ35は、前記のとおり第一歯車11及び第二歯車12のうちいずれかの歯車の回転を検出するものであり、本実施形態においては、第二回転軸14の一端部に設けられ、該第二回転軸14を介して第二歯車12の回転を検出する。

ロータリエンコーダ35により検出される第二歯車12の回転数や回転角度が、検出値として解析装置40に入力される。

【0049】

トルクメータ36は、前記のとおりねじり機構19により付与された負荷トルクを検出するものであり、本実施形態においては、第二回転軸14における第二歯車12と第二プーリ16との間に設けられている。トルクメータ36としては周知の構成のものを用いることができ、このトルクメータ36によって、ねじり機構19により歯車対10に付与された負荷トルクが検出される。

トルクメータ36により検出される負荷トルクが、負荷トルク値として解析装置40に入力される。

なお、トルクメータ36が設けられる位置は、該トルクメータ36によってねじり機構19により付与された負荷トルクが検出することができる位置であれば本実施形態に限定されるものではない。

【0050】

そして、ロータリエンコーダ35により検出される検出値及びトルクメータ36により検出される負荷トルク値が解析装置40により解析され、歯車対10の評価・計測が行われる。

すなわち、解析装置40においては、駆動モータ18により回転される歯車対10の回転数や、ねじり機構19により与えられる負荷トルク等の評価条件の下、ロータリエンコーダ35により検出される第二歯車12の回転と、トルクメータ36により検出されるねじり機構19により付与された負荷トルクとが検出され、これらが第一歯車11と第二歯車12との噛合い伝達誤差などを含む回転誤差として取得される。

【0051】

ここで、解析装置40における第一歯車11と第二歯車12との回転誤差の取得に際しては、ロータリエンコーダ35により検出される検出値(パルス)と、トルクメータ36により検出される負荷トルク値とが用いられる。

【0052】

このように、ロータリエンコーダ35及びトルクメータ36からの検出値に基づいて取得される回転誤差には、駆動モータ18のモータリップル(微小な回転変動、トルク変動)等に起因するトルク変動が影響するが、このようなトルク変動は、プーリ機構20を介して一部減衰されるとともに、第一歯車11及び第二歯車12に均等に伝達される。したがって、解析装置40において、トルクメータ36で検出される負荷トルクとしては相殺されて検出されない。

そこで、解析装置40において、トルクメータ36で検出されるトルク変動成分を、ロータリエンコーダ35により検出される検出値に基づいて歯車対10における噛合い次数において解析することで、歯車対10の振動強制力に起因するトルク変動成分のみを高精度に検出することができる。

【0053】

本実施形態の歯車評価装置は、例えば、ある一の歯車に対して噛み合う歯車の相対的な評価を行う際に用いることができる。

すなわち、本実施形態において、ロータリエンコーダ35により回転が検出される側の第二歯車12を評価対象の歯車とし、この第二歯車12を適宜入れ替えて評価・計測を行ってこれらを比較することにより、第一歯車11に対する複数の歯車(第二歯車12)の相対的な評価を行うことができる。

【0054】

続いて、本発明に係る歯車評価装置のより好ましい形態(具体的な構成)について、図5及び図6を用いて説明する。なお、上述した実施形態と共通する部分あるいは相当する部分については同一の符号を付して説明を適宜省略する。

図5に示すように、本実施形態に係る歯車評価装置(以下、単に「本装置」という。)は、第一回転軸13にトルクメータ46を備えるとともに、ねじり機構19を第二回転軸14に備えており、ねじり機構19によって第二回転軸14を介して歯車対10に負荷トルクが付与され、この負荷トルクがトルクメータ46により検出される。

トルクメータ46により検出される負荷トルクが、負荷トルク値として解析手段としての解析装置50に入力される。

【0055】

また、本装置においては、第一回転軸13及び第二回転軸14の、歯車対10に対してプーリ機構20と反対側の部分は、それぞれ軸受37・38を介してベース29に支持されている。つまり、第一回転軸13の一端部側は軸受37を介してベース29に支持され、第二回転軸14の一端部側は軸受38を介して同じくベース29に支持されている。

ここで、各軸受37・38とベース29との間には、クッション部材47・48がそれぞれ介装されている。クッション部材47・48は、振動を吸収することにより軸受37・38とベース29とを振動的に絶縁させるためのものであり、例えばゴム等の弾性部材やエアを用いたクッション材などが用いられる。

このクッション部材47・48により、歯車対10の評価・計測が行われるに際し、駆動モータ18の振動などに起因してベース29を介して伝達する外乱としての本装置の振動が排除される。

【0056】

また、本装置は、第一回転軸13の一端部に設けられ第一歯車11の回転を検出する第一ロータリエンコーダ41と、第二回転軸14の一端部に設けられ第二歯車12の回転を検出する第二ロータリエンコーダ42とを備える。

第一ロータリエンコーダ41により検出される第一歯車11の回転数や回転角度、及び第二ロータリエンコーダ42により検出される第二歯車12の回転数や回転角度が、検出値として解析装置50に入力される。

【0057】

また、本装置は、歯車対10の振動の加速度を検出する加速度検出手段としての加速度ピックアップ43・44を備える。

本装置においては、第一歯車11の振動の加速度を検出する加速度ピックアップ43(以下、「第一加速度ピックアップ43」という。)と、第二歯車12の振動の加速度を検出する加速度ピックアップ44(以下、「第二加速度ピックアップ44」という。)とが設けられている。

【0058】

第一加速度ピックアップ43は、第一回転軸13における前記軸受37の近傍に設けられ、該第一回転軸13の回転を介して第一歯車11の振動の加速度を検出する。また、第二加速度ピックアップ44は、第二回転軸14における前記軸受38の近傍に設けられ、該第二回転軸14の回転を介して第二歯車12の振動の加速度を検出する。

加速度ピックアップ43・44により検出される第一歯車11及び第二歯車12の振動の加速度が、加速度値として解析装置50に入力される。

なお、加速度ピックアップはいずれか一方の回転軸にのみ設ける構成であってもよい。

また、加速度ピックアップ43・44としては、3軸のものが用いられることが好ましい。すなわち、例えば歯車対10における歯車が斜歯歯車である場合などにおいては、歯車対10における第一歯車11及び第二歯車12の回転について、回転方向の変動成分及びラジアル方向の変動成分に加え、スラスト方向の変動成分も生じることとなるため、こうした各成分に対応して検出を行う観点からは、加速度ピックアップ43・44としては、1軸のもの等よりも3軸のものが用いられることが好ましい。

【0059】

このように、本装置は、前述した第一実施形態及び第二実施形態の歯車評価装置において、加速度ピックアップ43・44が追加された構成となる。

また、第二実施形態については、さらに、第一歯車11の回転を検出するロータリエンコーダ(第一ロータリエンコーダ41)が追加された構成となる。つまり、第二実施形態において、ロータリエンコーダ35(本装置における第二ロータリエンコーダ42に相当)により回転が検出される第二歯車12を「一の歯車」とすると、本装置において第一歯車11の回転を検出する第一ロータリエンコーダ41は、「他の歯車」の回転を検出するものとなる。

【0060】

図6に示すように、本装置における解析装置50は、第一ロータリエンコーダ41及び第二ロータリエンコーダ42により検出された検出値に基づいて歯車対10(第一歯車11及び第二歯車12)の回転角度の変動を分析する回転角度変動分析手段としての回転角度変動分析装置51と、第一ロータリエンコーダ41(または第二ロータリエンコーダ42)、トルクメータ46、第一加速度ピックアップ43(第二加速度ピックアップ44)及び回転角度変動分析装置51により検出された検出値に基づいて歯車対10の回転次数を分析する回転次数分析手段としての回転次数分析装置52とを有する。

また、解析装置50は、前記回転次数分析装置52により分析された値を出力するためのデータ出力手段としてのデータ出力装置53を有する。

【0061】

回転角度変動分析装置51においては、第一ロータリエンコーダ41及び第二ロータリエンコーダ42からの検出値に基づいて、第一歯車11及び第二歯車12の回転角度変動、即ち第一歯車11と第二歯車12との間における回転の遅れ進み(回転のずれ)が検出され、これが第一歯車11と第二歯車12との噛合い伝達誤差などを含む回転誤差として取得される。

【0062】

回転次数分析装置52には、トルクメータ46により検出される歯車対10に付与されている負荷トルク値、加速度ピックアップ43・44により検出される歯車対10における振動の加速度値、第一ロータリエンコーダ41(または第二ロータリエンコーダ42)により検出される検出値及び回転角度変動分析装置51からの分析値が入力され、これらの値に基づいて回転次数分析装置52により回転次数分析が行われる。

【0063】

すなわち、回転次数分析装置52においては、トルクメータ46から入力される負荷トルク値は、歯車対10におけるトルク変動成分として検出され、これが歯車対10における回転変動成分(回転方向の変動成分)の一つの要素として分析される。

加速度ピックアップ43・44から入力される加速度値は、歯車対10におけるラジアル方向の変動成分(あるいはこれに加えスラスト方向の変動成分)として検出され、これが歯車対10における振動成分として分析される。

第一ロータリエンコーダ41から入力される検出値は、歯車対10における回転変動成分として分析される。

回転角度変動分析装置51から入力される分析値は、第一歯車11と第二歯車12との相対的な変動成分として分析される。

そして、これらの値に基づいて、回転次数分析装置52においては、例えばFFT処理(高速フーリエ変換処理)が用いられ、歯車対10の回転次数(周波数)と次数成分の振動騒音(振幅)の大きさとの関係をあらわす回転次数比分析が行われる。

【0064】

回転次数分析装置52から出力された値は、データ出力装置53により出力される。データ出力装置においては、回転次数分析装置52における分析結果が、グラフや表でモニタ表示されたりプリンタから出力されたりしてデータが出力される。なお、必要に応じてデータを記憶媒体に記憶してもよい。

【0065】

以上説明した本装置においては、これにより、歯車対における静的な特性である噛合い伝達誤差などに、歯車の周波数特性を持つ要素との交互作用を含む固有振動や剛性に起因する共振などの動的な特性が加わり発生する振動強制力について、装置の共振や振動の影響を受けることなく、回転角度変動成分、トルク変動成分及び振動成分のみを高精度に評価・計測することが可能となる。

【図面の簡単な説明】

【0066】

【図1】本発明に係る歯車評価装置の第一実施形態を示す全体構成図。

【図2】プーリ機構における動力伝動構成を示す図。

【図3】ねじり機構を示す図。(a)は側面一部断面図。(b)は軸方向から見た一部断面図。

【図4】本発明に係る歯車評価装置の第二実施形態を示す全体構成図。

【図5】本発明に係る歯車評価装置のより好ましい形態を示す全体構成図。

【図6】同じく計測・分析構成を示すブロック図。

【符号の説明】

【0067】

10 歯車対

11 第一歯車

12 第二歯車

13 第一回転軸

14 第二回転軸

15 第一プーリ(回転体)

16 第二プーリ(回転体)

17 ベルト(伝動部材)

18 駆動モータ(駆動源)

19 ねじり機構(トルク付与手段)

21・41 第一ロータリエンコーダ(回転検出手段)

22・42 第二ロータリエンコーダ(回転検出手段)

26・36・46 トルクメータ(トルク検出手段)

30・40・50 解析装置(解析手段)

35 ロータリエンコーダ(回転検出手段)

43 第一加速度ピックアップ

44 第二加速度ピックアップ

51 回転角度変動分析装置(回転角度変動分析手段)

52 回転次数分析装置(回転次数分析手段)

【技術分野】

【0001】

本発明は、例えば自動車のトランスミッション等に用いられる歯車について、その回転誤差などを検出することにより歯車の振動強制力などを評価・計測するための歯車評価装置に関する。

【背景技術】

【0002】

例えば、自動車のトランスミッション等に用いられる、互いに噛み合って回転する歯車対においては、歯面の形状誤差や歯のたわみ等によって噛合い伝達誤差などを含む回転誤差が生じる。こうした回転誤差は、動力伝達性能に影響を与えたり振動を発生する原因となったりする。このため、歯車対における回転誤差を検出するための装置が特許文献1に示されている。

【0003】

特許文献1においては、前記のような回転誤差を検出するための装置に関し、従来から提案されているものとして、次のような構成が示されている。

すなわち、互いに噛み合って回転する歯車対に対し、一方の歯車(駆動歯車)が駆動モータにより、減速機、トルクメータ及び低剛性継手を介して定常回転され、他方の歯車(被動歯車)が低剛性継手及び減速機を介して被動モータに連結されるとともに該被動モータにより所定の負荷トルク(噛合荷重)が付与される構成である。このような構成において、トルクメータにより負荷トルクが測定されながら、それぞれの歯車近傍に結合されたロータリエンコーダによって各歯車の回転角が測定され、回転誤差として回転角のずれ(相対的な回転速度変動)が検出される。

前記低剛性継手については、モータの回転変動による振動や減速機の振動が検出対象である歯車対に伝達して負荷トルクが変動しないように低剛性となっている。また、モータについては、回転が安定化することから、モータリップル(微小な回転変動、トルク変動)の影響を受けにくい高回転域が使用されて回転誤差の検出が行われる。

【0004】

そして、特許文献1においては、前記のように低剛性継手が用いられるとともにモータの高回転域が使用される装置においては、歯車対における噛合いによる振動周波数が装置の共振周波数より大きくなるため、装置の振動特性の影響により、本来静的な値として測定が望まれる回転誤差を正確に検出できないという問題に鑑み、円板形状の回転体に紐などを介して錘が吊り下げられる構成によって静的に負荷トルクが付与され、極低回転域で回転誤差の検出が行われる装置が提案されている。

【特許文献1】特開平7−120353号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

前記従来の装置においては、次のような問題がある。

すなわち、低剛性継手が用いられるとともにモータの高回転域が使用されることにより、歯車対への振動の伝達防止のための対策がとられている装置に関しては、装置の持つ共振系やモータや減速機の回転変動などにより検出対象の歯車対の噛合い荷重が変動することを避けることが困難である。つまり、モータと歯車対との間に減速機などが介されているため、装置の共振周波数や、モータや減速機などの振動が影響し、歯車対における噛合いに起因する回転誤差のみを検出することが困難となる。

【0006】

また、回転体に錘が吊り下げられて構成される装置に関しては、確かに、静的に負荷トルクが付与され極低回転域で検出が行われることにより、振動の影響を受けることなく高精度での回転誤差の検出ができると考えられる。

しかし、回転体に錘が吊り下げられて負荷トルクが付与されるという構成上、歯車対における歯車径(歯数)が大きく異なる場合には、歯車の回転範囲が限定されて一度に歯車全周にわたる検出ができないということが考えられる。

また、同じく構成上の理由から、錘を吊り下げるための紐の長さ等に起因する空間的な制約がともなうこととなるので、連続回転下での検出が実際上困難であると考えられる。したがって、連続回転下においては、歯車形状などから歯車単体が有する固有振動に起因する共振など、動的な歯車対に特有な現象が生じるが、こうした現象が加味された検出を行うことが困難となる。

【0007】

そして、従来の装置においては、前述したように、モータの回転安定化のための高回転域での検出や、静的な負荷トルクの付与を行うための極低回転域での検出であるため、このような限定された回転域の条件の下では、停止状態から高回転域までのような連続的な回転域を再現しながらの検出を行うことができない。

このため、例えば自動車のトランスミッション等に用いられる歯車対についての検出が行われる際には、例えば自動車の停止状態から加速していく過程などのような連続的な回転域が再現されることが望まれるが、こうした回転域を再現することができず、歯車が有する固有振動や剛性に起因する共振などの動的な歯車対に特有の現象を含めた、実際のトランスミッション内における歯車対の挙動に即した検出を全回転領域について行うことが難しいこととなる。

【0008】

そこで、本発明の目的は、空間的な制約を低減して小型化や低コスト化を図ることができるとともに、広範囲にわたる連続的な回転領域において、装置の共振や振動の影響を受けずに、噛み合って回転する歯車の回転誤差などを検出することによって歯車の振動強制力などを効率良く高精度に評価・計測することができる歯車評価装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0010】

即ち、請求項1においては、噛み合って回転する複数の歯車を評価対象とする歯車評価装置であって、各歯車の回転軸に取り付けられ前記歯車と同期して回転する回転体と、前記回転体に係合する伝動部材を介して前記歯車を回転させる駆動源と、前記回転軸のうちいずれかの回転軸における歯車と回転体との間に設けられ該回転軸を介して前記歯車に負荷トルクを付与するトルク付与手段と、前記歯車の回転を検出する回転検出手段と、前記回転検出手段により検出された検出値を解析する解析手段と、を備えるものである。

【0011】

請求項2においては、前記トルク付与手段により付与された負荷トルクを検出するトルク検出手段を備えるものである。

【0012】

請求項3においては、前記歯車の振動の加速度を検出する加速度検出手段を備え、前記解析手段は、前記回転検出手段により検出された検出値に基づいて前記歯車の回転角度の変動を分析する回転角度変動分析手段と、前記回転検出手段、前記トルク検出手段、前記加速度検出手段及び前記回転角度変動分析手段により検出された検出値に基づいて前記歯車の回転次数を分析する回転次数分析手段と、を有するものである。

【0013】

請求項4においては、噛み合って回転する複数の歯車を評価対象とする歯車評価装置であって、各歯車の回転軸に取り付けられ前記歯車と同期して回転する回転体と、前記回転体に係合する伝動部材を介して前記歯車を回転させる駆動源と、前記回転軸のうちいずれかの回転軸における歯車と回転体との間に設けられ該回転軸を介して前記歯車に負荷トルクを付与するトルク付与手段と、前記歯車のうち一の歯車の回転を検出する回転検出手段と、前記トルク付与手段により付与された負荷トルクを検出するトルク検出手段と、前記回転検出手段により検出された検出値及び前記トルク検出手段により検出された負荷トルク値を解析する解析手段と、を備えるものである。

【0014】

請求項5においては、前記歯車の振動の加速度を検出する加速度検出手段と、前記歯車のうち他の歯車の回転を検出する回転検出手段と、を備え、前記解析手段は、前記回転検出手段により検出された検出値に基づいて前記歯車の回転角度の変動を分析する回転角度変動分析手段と、前記回転検出手段、前記トルク検出手段、前記加速度検出手段及び前記回転角度変動分析手段により検出された検出値に基づいて前記歯車の回転次数を分析する回転次数分析手段と、を有するものである。

【発明の効果】

【0015】

本発明の効果として、以下に示すような効果を奏する。

【0016】

請求項1においては、空間的な制約を低減して小型化や低コスト化を図ることができるとともに、広範囲にわたる連続的な回転領域において、装置の共振や振動の影響を受けずに、噛み合って回転する歯車の回転誤差などを検出することによって歯車の振動強制力などを効率良く高精度に評価・計測することができる。

【0017】

請求項2においては、噛み合って回転する歯車に所定の負荷トルクが付与されたトルク状態を正確に再現することが可能となるので、歯車の実際の挙動に即した評価を行うことができ、噛み合って回転する歯車における振動強制力をより効率良く高精度に取得することが可能となる。

【0018】

請求項3においては、歯車対における静的な特性である噛合い伝達誤差などに、歯車の周波数特性を持つ要素との交互作用を含む固有振動や剛性に起因する共振などの動的な特性が加わり発生する振動強制力について、装置の共振や振動の影響を受けることなく、回転角度変動成分、トルク変動成分及び振動成分のみを高精度に評価・計測することが可能となる。

【0019】

請求項4においては、空間的な制約を低減して小型化や低コスト化を図ることができるとともに、広範囲にわたる連続的な回転領域において、装置の共振や振動の影響を受けずに、噛み合って回転する歯車の回転誤差などを検出することによって歯車の振動強制力などを効率良く高精度に評価・計測することができる。

【0020】

請求項5においては、歯車対における静的な特性である噛合い伝達誤差などに、歯車の周波数特性を持つ要素との交互作用を含む固有振動や剛性に起因する共振などの動的な特性が加わり発生する振動強制力について、装置の共振や振動の影響を受けることなく、回転角度変動成分、トルク変動成分及び振動成分のみを高精度に評価・計測することが可能となる。

【発明を実施するための最良の形態】

【0021】

次に、発明の実施の形態を説明する。

本発明に係る歯車評価装置は、噛み合って回転する複数の歯車を評価対象とするものであり、具体的には、主として互いに噛み合う一対の歯車(以下、「歯車対」という。)について、それを回転させることにより、歯車対における回転誤差などを検出することにより歯車の振動強制力などを評価・計測するものである。

【0022】

本発明に係る歯車評価装置の第一実施形態について、図1〜図3を用いて説明する。

本実施形態に係る歯車評価装置は、互いに噛み合う第一歯車11及び第二歯車12からなる歯車対10を評価対象とするものであり、各歯車11・12の回転軸13・14に取り付けられ歯車対10における歯車11・12と同期して回転する回転体としてのプーリ15・16と、これらプーリ15・16に係合する伝動部材としてのベルト17を介して第一歯車11及び第二歯車12を回転させる駆動源としての駆動モータ18と、回転軸13・14のうちいずれかの回転軸における歯車とプーリとの間に設けられ該回転軸を介して歯車対10に負荷トルク(噛合荷重)を付与するトルク付与手段としてのねじり機構19と、各歯車11・12の回転を検出する回転検出手段としてのロータリエンコーダ21・22と、これらロータリエンコーダ21・22により検出された検出値を解析する解析手段としての解析装置30とを備える。

【0023】

図1に示すように、歯車対10の第一歯車11は、その回転軸13(以下、「第一回転軸13」という。)に取り付けられて軸支され、第一回転軸13と一体的に回転する。第一回転軸13は、その軸方向において適宜間隔を隔てて設けられる複数の軸受23aやワークチャック23bにより回転自在に支持される。

また、歯車対10の第二歯車12は、その回転軸14(以下、「第二回転軸14」という。)に取り付けられて軸支され、第二回転軸14と一体的に回転する。第二回転軸14は第一回転軸13と平行に設けられ、第一回転軸13と同様に複数の軸受24aやワークチャック24bにより回転自在に支持される。

【0024】

第一回転軸13の一端側には、プーリ15(以下、「第一プーリ15」という。)が取り付けられて軸支されており、第一プーリ15は第一回転軸13と一体的に回転する。また、第二回転軸14の一端側には、プーリ16(以下、「第二プーリ16」という。)が取り付けられて軸支されており、第二プーリ16は第二回転軸14と一体的に回転する。

これら第一プーリ15及び第二プーリ16は、それぞれの回転軸の軸方向(図1における左右方向)における位置を同じくして設けられ、ベルト17を介して駆動モータ18からの動力の伝達を受ける。

【0025】

第一プーリ15及び第二プーリ16は、歯車対10における第一歯車11及び第二歯車12と同期して回転する。

すなわち、第一歯車11と第一プーリ15とが第一回転軸13に軸支され、第二歯車12と第二プーリ16とが第二回転軸14に軸支される構成において、ベルト17を介して第一プーリ15及び第二プーリ16が回転されることによる第一回転軸13及び第二回転軸14の回転比と、第一歯車11及び第二歯車12の回転比とが同一とされ、互いに噛み合って回転する第一歯車11及び第二歯車12に対して、第一プーリ15及び第二プーリ16が同期して回転する構成となっている。

言い換えると、第一歯車11と第一プーリ15とは第一回転軸13を介して一体的に回転することから同回転数であり、第二歯車12と第二プーリ16とは、第二回転軸14を介して一体的に回転することから同回転数であり、歯車対10における第一歯車11及び第二歯車12の回転比と、第一プーリ15及び第二プーリ16の回転比とが同一となっている。

したがって、各回転軸13・14において、歯車11(12)とプーリ15(16)とが互いに回転することによりトルクが発生しないような構成となっている。

【0026】

駆動モータ18は、そのモータ駆動軸18aが第一回転軸13及び第二回転軸14と平行となるようにして設けられる。駆動モータ18の動力は、モータ駆動軸18aに取り付けられ軸支されるプーリ28(以下、「モータプーリ28」という。)及び前記ベルト17を介して第一プーリ15及び第二プーリ16に伝達される。

すなわち、図2に示すように、モータプーリ28及び第二プーリ16にベルト17が巻回されるとともに、モータプーリ28と第二プーリ16との間において第一プーリ15がベルト17に対して外側から係合するように配される。これにより、駆動モータ18において回転駆動されるモータ駆動軸18aの動力が、モータプーリ28及びベルト17を介して第一プーリ15及び第二プーリ16に伝達され、これらプーリ15・16の回転によって第一回転軸13及び第二回転軸14が回転されることにより、第一歯車11及び第二歯車12が回転される。

なお、モータ駆動軸18aは、モータプーリ28の両側においてワークチャック25により回転自在に支持される。

以下、第一回転軸13に軸支される第一プーリ15、第二回転軸14に軸支される第二プーリ16、モータ駆動軸18aに軸支されるモータプーリ28及びこれらのプーリ間に配され動力の伝達を行うベルト17を含む動力伝達機構を「プーリ機構20」とする。

【0027】

プーリ機構20においては、各プーリ15・16・28とベルト17との間の滑りが発生しないように滑り要素が排される構成が用いられる。

プーリ機構20における滑り要素が排される構成としては、前述したような図2に示す各プーリ15・16・28とベルト17との配置構成において、例えば、各プーリ15・16・28として歯付きプーリを用いるとともにベルト17として両面(内周面及び外周面)に歯を有する歯付きベルトを用いる構成が考えられる。また、ベルト17の弛みによる滑りを防止するため、ベルト17にテンションをかけるための機構を設けることも考えられる。

【0028】

なお、プーリ機構20における各プーリ15・16・28及びベルト17の配置構成は、図2に示す本実施形態の場合に限定されるものではない。つまり、プーリ機構20におけるプーリ等の配置構成は、前記のとおり、各プーリ15・16・28及びベルト17間に滑りが発生することなくモータ駆動軸18aの回転が第一プーリ15及び第二プーリ16に伝達され、これら第一プーリ15及び第二プーリ16が歯車対10における第一歯車11及び第二歯車12と同期して回転する構成であれば、種々の態様が考えられる。

例えば、プーリを追加する等してベルトを複数用いたり、プーリ間においてベルトをたすき掛けに巻回したり、アイドルプーリを用いたり、これらを組み合わせること等によって、モータ駆動軸18aの回転が所定の回転方向で第一プーリ15及び第二プーリ16に伝達されるような種々の配置構成が考えられる。ただし、プーリ機構20における各部の抵抗などを減らして駆動モータ18により供給する動力を低減する観点からは、プーリやベルトの数は少ない方が好ましい。

【0029】

このように、駆動モータ18からプーリ機構20を介して歯車対10に動力が伝達される動力伝達系においては、駆動モータ18の動力は、第一回転軸13及び第二回転軸14の支持部における抵抗やプーリ機構20における各部の抵抗、及び歯車対10における歯車の摩擦損失分などを除き、歯車対10における第一歯車11及び第二歯車12の回転にのみ用いられることとなる。

つまり、駆動モータ18は、実質的に第一歯車11及び第二歯車12を回転させるためのみに用いられ、歯車対10に対する負荷トルクは、次に説明するねじり機構19によってのみ付与されることとなる。

【0030】

ねじり機構19は、前記のとおり第一回転軸13及び第二回転軸14のうちいずれかの回転軸を介して歯車対10に負荷トルクを付与する(作用させる)ものであり、本実施形態においては、第二回転軸14における第二歯車12と第二プーリ16との間に設けられ、第二回転軸14を介して歯車対10に負荷トルクを付与する。

すなわち、第二回転軸14は、ねじり機構19を介して第二歯車12側の部分(以下、「歯車側軸部14a」という。)と、第二プーリ16側の部分(以下、「プーリ側軸部14b」という。)とに分割され、ねじり機構19により歯車側軸部14aとプーリ側軸部14bとの回転の位相がずらされることで負荷トルクが付与される。これにより、歯車対10におけるいずれかの回転方向(歯車の噛合いに対して負荷トルクを付与したい方向)に負荷トルクが付与される。つまり、第二回転軸14においては、ねじり機構19によって歯車対10に負荷トルクが付与された状態が維持され、該ねじり機構19と歯車側軸部14aとプーリ側軸部14bとが一体的に回転する。

【0031】

ねじり機構19としては、例えば次のような構成のものが用いられる。ねじり機構19の具体的な構成の一例について図3を用いて説明する。

図3に示すように、本例におけるねじり機構19は、歯車側軸部14a側に一体的に設けられるウォームホイル31と、プーリ側軸部14bに一体的に設けられるケース体32と、該ケース体32に対して支持軸34を介して回転可能に支持されるとともに前記ウォームホイル31と噛合するウォーム33とを備える。

【0032】

ウォームホイル31は、第二回転軸14における歯車側軸部14a側に設けられ、該歯車側軸部14aと一体的に回転する。本例においてウォームホイル31は、歯車側軸部14aに一体的に設けられる基部31aを介して設けられる。

ケース体32は、全体として円盤状に形成されて第二回転軸14におけるプーリ側軸部14b側に設けられ、ウォームホイル31を覆うとともにプーリ側軸部14bと一体的に回転する。

ウォーム33は、ケース体32の一端部において該ケース体32の径方向に対して垂直方向を軸方向として回転可能に設けられる前記支持軸34に一体的に形成される。ここで、支持軸34の一端側(図3(b)における右側)は、ケース体32に形成される切欠き部32aにおいて突出される突出部34aを有する。

【0033】

また、ねじり機構19においては、図3(b)に示すように、歯車側軸部14aとプーリ側軸部14bとは、インローによる嵌合方法などが用いられて同軸心で相対回転可能に嵌合される。

つまり、第二回転軸14に構成されるねじり機構19においては、ウォームホイル31が固定される歯車側軸部14aと、ウォーム33がケース体32を介して固定されるプーリ側軸部14bとが、ウォームホイル31とウォーム33とを噛合させた状態で同軸嵌合される。

【0034】

以上のように構成されるねじり機構19によって、歯車対10に対する負荷トルクの付与及び調整は、次のようにして行われる。

まず、ウォーム33が、その支持軸34の突出部34aが用いられて回転されることにより、該ウォーム33と噛合するウォームホイル31が回転される。ここでの回転方向は、ねじり機構19によって歯車対10に負荷トルクをかけたい方向であり、歯車対10における加速状態または減速状態を再現するために異なる方向に負荷トルクを付与することができる。

ウォーム33の回転にともなってウォームホイル31が回転することにより、歯車側軸部14aがプーリ側軸部14bに対して回転される。これにより、歯車側軸部14aとプーリ側軸部14bとの間にねじりが加わり、このねじりによって第二歯車12から歯車対10に負荷トルクが加わることとなる。

つまり、プーリ機構20においては、前記のとおり各プーリ15・16・28とベルト17との間の滑り要素が排されるため、第二回転軸14のプーリ側軸部14bは、モータ駆動軸18aが回転することによって回転されない限り固定状態となり、このプーリ側軸部14bに対してウォーム33からウォームホイル31を介して歯車側軸部14aを回転させることにより、該歯車側軸部14aとプーリ側軸部14bとの間にねじりが加えられて歯車対10に負荷トルクが付与される。

【0035】

したがって、歯車対10に付与される負荷トルクの調整は、ウォーム33の回転を調整することにより行うことができる。

ここで、ねじり機構19によって歯車対10に付与された負荷トルクは、ねじり機構19において噛合するウォームホイル31とウォーム33とのセルフロック機能によって保持される。

すなわち、ねじり機構19において噛合するウォームホイル31及びウォーム33には、ウォーム33の進み角などの設定によって、ウォーム33側からはウォームホイル31を回転させることができるが、ウォームホイル31側からはウォーム33を回転させることができないというセルフロック機能を持たせることができる。これにより、ウォーム33を回転させることにより歯車対10に付与された負荷トルクは保持される。なお、ウォーム33の支持軸34をケース体32に対して螺挿することにより、ウォーム33を回転させることによる歯車対10への負荷トルクの付与状態を保持する構成とすることもできる。

【0036】

また、ねじり機構19においては、ウォーム33の回転に対応する負荷トルクを示すトルク目盛りを支持軸34に設けること等により、ねじり機構19によって歯車対10に付与される負荷トルクの値を確認する構成とすることもできる。

このように構成されるねじり機構19によって、歯車対10に所定の負荷トルクが付与された状態が維持され、第二回転軸14においては、歯車側軸部14aとねじり機構19とプーリ側軸部14bとが一体的に回転する。

なお、ねじり機構19は、図3を用いて説明した構成に限定されず、ねじり機構19によって歯車対10に負荷トルクが付与された状態が維持され、該ねじり機構19が設けられる回転軸と一体的に回転できる構成であればよい。他の構成としては、例えば、油圧シリンダ等の油圧機構やバネ等の弾性部材により構成される機構を用い、分割される回転軸間にねじりを加えることにより負荷トルクを発生させる構成が考えられる。

【0037】

以上のような構成により、歯車対10における第一歯車11及び第二歯車12の回転は、駆動モータ18によりプーリ機構20を介して行われ、歯車対10に対する負荷トルクの付与は、ねじり機構19により行われる。そして、駆動モータ18を駆動源として、ねじり機構19により歯車対10に負荷トルクが付与された状態での第一歯車11及び第二歯車12の連続回転が行われる。

これにより、駆動モータ18を小型化することができるとともに、歯車対10に負荷トルクを付与するためのモータを別途設ける必要がなくなり、装置の小型化・低コスト化を図ることが可能となる。

すなわち、駆動モータ18からは、前記のとおり各回転軸13・14やプーリ機構20における各部の抵抗や歯車対10における歯車の摩擦損失分などの動力のみを供給することで第一歯車11及び第二歯車12を回転させることができることから、駆動モータ18の小型化を図ることができ、歯車対10に対する負荷トルクはねじり機構19によって付与することができるので、歯車対10に負荷トルクを付与するためのモータが不要となる。

【0038】

ロータリエンコーダ21・22は、前記のとおり第一歯車11及び第二歯車12の回転を検出するものであり、第一歯車11の回転を検出するロータリエンコーダ21(以下、「第一ロータリエンコーダ21」という。)は、第一回転軸13の一端部に設けられ、該第一回転軸13を介して第一歯車13の回転を検出する。また、第二回転軸14の回転を検出するロータリエンコーダ22(以下、「第二ロータリエンコーダ22」という。)は、第二回転軸14の一端部に設けられ、該第二回転軸14を介して第二歯車12の回転を検出する。

第一ロータリエンコーダ21により検出される第一歯車11の回転数や回転角度、及び第二ロータリエンコーダ22により検出される第二歯車12の回転数や回転角度が、検出値として解析装置30に入力される。

【0039】

そして、第一ロータリエンコーダ21及び第二ロータリエンコーダ22により検出される検出値が解析装置30により解析され、歯車対10の評価・計測が行われる。

すなわち、解析装置30においては、駆動モータ18により回転される歯車対10の回転数や、ねじり機構19により与えられる負荷トルク等の評価条件の下、第一ロータリエンコーダ21により検出される第一歯車11の回転と、第二ロータリエンコーダ22により検出される第二歯車12の回転との間における回転の遅れ進み(回転角のずれ)が検出され、これが第一歯車11と第二歯車12との噛合い伝達誤差などを含む回転誤差として取得される。

【0040】

ここで、解析装置30における第一歯車11と第二歯車12との回転誤差の取得方法としては、主に、第一ロータリエンコーダ21により検出されるパルスと第二ロータリエンコーダ22により検出されるパルスとが比較されるという外部クロック同士の比較による方法や、解析装置30において予め記憶される基準となるパルスと、第一ロータリエンコーダ21及び第二ロータリエンコーダ22により検出されるそれぞれのパルスとが比較されるという内部クロックと外部クロックとの比較による方法がある。ただし、回転誤差をより高い精度で取得する観点からは、高速な内部クロックを用いる方法が好ましい。

【0041】

このように、第一ロータリエンコーダ21及び第二ロータリエンコーダ22からの検出値に基づいて取得される回転誤差には、駆動モータ18のモータリップル(微小な回転変動、トルク変動)等に起因する回転変動が影響するが、このような回転変動は、プーリ機構20を介して一部減衰されるとともに、第一歯車11及び第二歯車12に均等に伝達される。したがって、解析装置30において、第一ロータリエンコーダ21及び第二ロータリエンコーダ22によって検出される回転角度変動を相対演算する際に、第一プーリ15と第二プーリ16とのプーリ比を加味することで、前記のような回転変動は相殺される。

つまり、従来の装置のように、歯車対を回転させるためのモータに加えて歯車対に負荷トルクを付与するためのモータが必要な構成の場合、それぞれのモータのモータリップル等が影響することとなるため、それぞれの成分を打ち消し合うように演算する必要があり回転変動の影響を低減することが困難であったが、本構成は、一つの駆動モータ18が用いられる構成のため、前記のとおりモータの回転変動を容易に相殺することができる。

これにより、歯車対10の振動強制力(歯車の歯面の形状誤差などによって生じる噛合い伝達誤差などの静的な特性と、歯車が有する固有振動や剛性に起因する共振などの動的な特性とにより発生する力)に起因する回転角度変動成分のみを高精度に検出することができる。

【0042】

以上説明した歯車評価装置においては、空間的な制約を低減して小型化や低コスト化を図ることができるとともに、広範囲にわたる連続的な回転領域において、装置の共振や振動の影響を受けずに、噛み合って回転する歯車の回転誤差などを検出することによって歯車の振動強制力などを効率良く高精度に評価・計測することができる。

【0043】

すなわち、前述したように、歯車対10の回転は駆動モータ18により行われ、歯車対10に対する負荷トルクの付与はねじり機構19により行われる構成であるので、従来の装置のように、歯車対に負荷トルクを付与するためのモータが別途必要な構成や、回転体に錘が吊り下げられて負荷トルクが付与される構成と比較して、空間的な制約を低減して小型化や低コスト化を図ることができる。

また、従来の構成のようにモータと歯車対との間に減速機などの振動を発生する部分が介在することがないので、従来の装置においては再現することが困難であった、歯車が有する固有振動や剛性に起因する共振などの動的な歯車対に特有の現象を含めた、実際のトランスミッション内などにおける連続回転する歯車対を広範囲にわたる連続的な回転領域において再現することができ、歯車対における振動強制力を効率良く高精度に取得することが可能となる。

これにより、歯車対における静的な特性である噛合い伝達誤差などに、歯車の周波数特性を持つ要素との交互作用を含む固有振動や剛性に起因する共振などの動的な特性が加わり発生する振動強制力を計測することができ、歯車の振動設計の飛躍的な向上に繋がる評価が可能となる。

【0044】

また、図1に示すように、本実施形態に係る歯車評価装置は、ねじり機構19により付与された負荷トルクを検出するトルク検出手段としてのトルクメータ26を備える。

本実施形態において、トルクメータ26は、第一回転軸13における第一歯車11と第一プーリ15との間に設けられている。トルクメータ26としては周知の構成のものを用いることができ、このトルクメータ26によって、ねじり機構19により歯車対10に付与された負荷トルクが検出される。

なお、トルクメータ26が設けられる位置は、該トルクメータ26によってねじり機構19により付与された負荷トルクが検出することができる位置であれば本実施形態に限定されるものではない。

【0045】

このように、トルクメータ26を備えることにより、歯車対10において所定の負荷トルクが付与されたトルク状態を正確に再現することが可能となるので、歯車対の実際の挙動に即した評価を行うことができ、歯車対における振動強制力をより効率良く高精度に取得することが可能となる。

すなわち、実際の車両などにおいては、アクセル開度などによってトランスミッション内の歯車対にかかる負荷トルクが異なるところ、歯車対10における噛合い伝達誤差は、負荷トルクに対する依存性がありその大きさによって異なる。このため、歯車対10に付与された負荷トルクをトルクメータ26により検出しながら歯車対10における振動強制力を取得することにより、実際のトルク状態に対応させた歯車対の振動強制力を取得することができ、歯車対における振動強制力をより効率良く高精度に取得することが可能となる。

【0046】

次に、本発明に係る歯車評価装置の第二実施形態について、図4を用いて説明する。なお、第一実施形態と共通する部分あるいは相当する部分については同一の符号を付して説明を適宜省略する。

本実施形態に係る歯車評価装置は、互いに噛み合う第一歯車11及び第二歯車12からなる歯車対10を評価対象とするものであり、各歯車11・12の回転軸13・14に取り付けられ歯車対10における歯車11・12と同期して回転する回転体としてのプーリ15・16と、これらプーリ15・16に係合する伝動部材としてのベルト17を介して第一歯車11及び第二歯車12を回転させる駆動源としての駆動モータ18と、回転軸13・14のうちいずれかの回転軸における歯車とプーリとの間に設けられ該回転軸を介して歯車対10に負荷トルク(噛合荷重)を付与するトルク付与手段としてのねじり機構19と、第一歯車11及び第二歯車12のうち一の歯車の回転を検出する回転検出手段としてのロータリエンコーダ35と、前記ねじり機構19により付与された負荷トルクを検出するトルク検出手段としてのトルクメータ36と、ロータリエンコーダ35により検出された検出値及びトルクメータ36により検出された負荷トルク値を解析する解析手段としての解析装置40とを備える。

【0047】

図4に示すように、本実施形態において、ねじり機構19は、第一回転軸13における第一歯車11と第一プーリ15との間に設けられ、第一回転軸13を介して歯車対10に負荷トルクを付与する。

すなわち、本実施形態における第一回転軸13は、ねじり機構19を介して第一歯車11側の部分(以下、「歯車側軸部13a」という。)と、第一プーリ15側の部分(以下、「プーリ側軸部13b」という。)とに分割され、ねじり機構19により歯車側軸部13aとプーリ側軸部13bとの回転の位相がずらされることで負荷トルクが付与される。これにより、歯車対10におけるいずれかの回転方向(歯車の噛合いに対して負荷トルクを付与したい方向)に負荷トルクが付与される。つまり、第一回転軸13においては、ねじり機構19によって歯車対10に負荷トルクが付与された状態が維持され、該ねじり機構19と歯車側軸部13aとプーリ側軸部13bとが一体的に回転する。

【0048】

ロータリエンコーダ35は、前記のとおり第一歯車11及び第二歯車12のうちいずれかの歯車の回転を検出するものであり、本実施形態においては、第二回転軸14の一端部に設けられ、該第二回転軸14を介して第二歯車12の回転を検出する。

ロータリエンコーダ35により検出される第二歯車12の回転数や回転角度が、検出値として解析装置40に入力される。

【0049】

トルクメータ36は、前記のとおりねじり機構19により付与された負荷トルクを検出するものであり、本実施形態においては、第二回転軸14における第二歯車12と第二プーリ16との間に設けられている。トルクメータ36としては周知の構成のものを用いることができ、このトルクメータ36によって、ねじり機構19により歯車対10に付与された負荷トルクが検出される。

トルクメータ36により検出される負荷トルクが、負荷トルク値として解析装置40に入力される。

なお、トルクメータ36が設けられる位置は、該トルクメータ36によってねじり機構19により付与された負荷トルクが検出することができる位置であれば本実施形態に限定されるものではない。

【0050】

そして、ロータリエンコーダ35により検出される検出値及びトルクメータ36により検出される負荷トルク値が解析装置40により解析され、歯車対10の評価・計測が行われる。

すなわち、解析装置40においては、駆動モータ18により回転される歯車対10の回転数や、ねじり機構19により与えられる負荷トルク等の評価条件の下、ロータリエンコーダ35により検出される第二歯車12の回転と、トルクメータ36により検出されるねじり機構19により付与された負荷トルクとが検出され、これらが第一歯車11と第二歯車12との噛合い伝達誤差などを含む回転誤差として取得される。

【0051】

ここで、解析装置40における第一歯車11と第二歯車12との回転誤差の取得に際しては、ロータリエンコーダ35により検出される検出値(パルス)と、トルクメータ36により検出される負荷トルク値とが用いられる。

【0052】

このように、ロータリエンコーダ35及びトルクメータ36からの検出値に基づいて取得される回転誤差には、駆動モータ18のモータリップル(微小な回転変動、トルク変動)等に起因するトルク変動が影響するが、このようなトルク変動は、プーリ機構20を介して一部減衰されるとともに、第一歯車11及び第二歯車12に均等に伝達される。したがって、解析装置40において、トルクメータ36で検出される負荷トルクとしては相殺されて検出されない。

そこで、解析装置40において、トルクメータ36で検出されるトルク変動成分を、ロータリエンコーダ35により検出される検出値に基づいて歯車対10における噛合い次数において解析することで、歯車対10の振動強制力に起因するトルク変動成分のみを高精度に検出することができる。

【0053】

本実施形態の歯車評価装置は、例えば、ある一の歯車に対して噛み合う歯車の相対的な評価を行う際に用いることができる。

すなわち、本実施形態において、ロータリエンコーダ35により回転が検出される側の第二歯車12を評価対象の歯車とし、この第二歯車12を適宜入れ替えて評価・計測を行ってこれらを比較することにより、第一歯車11に対する複数の歯車(第二歯車12)の相対的な評価を行うことができる。

【0054】

続いて、本発明に係る歯車評価装置のより好ましい形態(具体的な構成)について、図5及び図6を用いて説明する。なお、上述した実施形態と共通する部分あるいは相当する部分については同一の符号を付して説明を適宜省略する。

図5に示すように、本実施形態に係る歯車評価装置(以下、単に「本装置」という。)は、第一回転軸13にトルクメータ46を備えるとともに、ねじり機構19を第二回転軸14に備えており、ねじり機構19によって第二回転軸14を介して歯車対10に負荷トルクが付与され、この負荷トルクがトルクメータ46により検出される。

トルクメータ46により検出される負荷トルクが、負荷トルク値として解析手段としての解析装置50に入力される。

【0055】

また、本装置においては、第一回転軸13及び第二回転軸14の、歯車対10に対してプーリ機構20と反対側の部分は、それぞれ軸受37・38を介してベース29に支持されている。つまり、第一回転軸13の一端部側は軸受37を介してベース29に支持され、第二回転軸14の一端部側は軸受38を介して同じくベース29に支持されている。

ここで、各軸受37・38とベース29との間には、クッション部材47・48がそれぞれ介装されている。クッション部材47・48は、振動を吸収することにより軸受37・38とベース29とを振動的に絶縁させるためのものであり、例えばゴム等の弾性部材やエアを用いたクッション材などが用いられる。

このクッション部材47・48により、歯車対10の評価・計測が行われるに際し、駆動モータ18の振動などに起因してベース29を介して伝達する外乱としての本装置の振動が排除される。

【0056】

また、本装置は、第一回転軸13の一端部に設けられ第一歯車11の回転を検出する第一ロータリエンコーダ41と、第二回転軸14の一端部に設けられ第二歯車12の回転を検出する第二ロータリエンコーダ42とを備える。

第一ロータリエンコーダ41により検出される第一歯車11の回転数や回転角度、及び第二ロータリエンコーダ42により検出される第二歯車12の回転数や回転角度が、検出値として解析装置50に入力される。

【0057】

また、本装置は、歯車対10の振動の加速度を検出する加速度検出手段としての加速度ピックアップ43・44を備える。

本装置においては、第一歯車11の振動の加速度を検出する加速度ピックアップ43(以下、「第一加速度ピックアップ43」という。)と、第二歯車12の振動の加速度を検出する加速度ピックアップ44(以下、「第二加速度ピックアップ44」という。)とが設けられている。

【0058】

第一加速度ピックアップ43は、第一回転軸13における前記軸受37の近傍に設けられ、該第一回転軸13の回転を介して第一歯車11の振動の加速度を検出する。また、第二加速度ピックアップ44は、第二回転軸14における前記軸受38の近傍に設けられ、該第二回転軸14の回転を介して第二歯車12の振動の加速度を検出する。

加速度ピックアップ43・44により検出される第一歯車11及び第二歯車12の振動の加速度が、加速度値として解析装置50に入力される。

なお、加速度ピックアップはいずれか一方の回転軸にのみ設ける構成であってもよい。

また、加速度ピックアップ43・44としては、3軸のものが用いられることが好ましい。すなわち、例えば歯車対10における歯車が斜歯歯車である場合などにおいては、歯車対10における第一歯車11及び第二歯車12の回転について、回転方向の変動成分及びラジアル方向の変動成分に加え、スラスト方向の変動成分も生じることとなるため、こうした各成分に対応して検出を行う観点からは、加速度ピックアップ43・44としては、1軸のもの等よりも3軸のものが用いられることが好ましい。

【0059】

このように、本装置は、前述した第一実施形態及び第二実施形態の歯車評価装置において、加速度ピックアップ43・44が追加された構成となる。

また、第二実施形態については、さらに、第一歯車11の回転を検出するロータリエンコーダ(第一ロータリエンコーダ41)が追加された構成となる。つまり、第二実施形態において、ロータリエンコーダ35(本装置における第二ロータリエンコーダ42に相当)により回転が検出される第二歯車12を「一の歯車」とすると、本装置において第一歯車11の回転を検出する第一ロータリエンコーダ41は、「他の歯車」の回転を検出するものとなる。

【0060】

図6に示すように、本装置における解析装置50は、第一ロータリエンコーダ41及び第二ロータリエンコーダ42により検出された検出値に基づいて歯車対10(第一歯車11及び第二歯車12)の回転角度の変動を分析する回転角度変動分析手段としての回転角度変動分析装置51と、第一ロータリエンコーダ41(または第二ロータリエンコーダ42)、トルクメータ46、第一加速度ピックアップ43(第二加速度ピックアップ44)及び回転角度変動分析装置51により検出された検出値に基づいて歯車対10の回転次数を分析する回転次数分析手段としての回転次数分析装置52とを有する。

また、解析装置50は、前記回転次数分析装置52により分析された値を出力するためのデータ出力手段としてのデータ出力装置53を有する。

【0061】

回転角度変動分析装置51においては、第一ロータリエンコーダ41及び第二ロータリエンコーダ42からの検出値に基づいて、第一歯車11及び第二歯車12の回転角度変動、即ち第一歯車11と第二歯車12との間における回転の遅れ進み(回転のずれ)が検出され、これが第一歯車11と第二歯車12との噛合い伝達誤差などを含む回転誤差として取得される。

【0062】

回転次数分析装置52には、トルクメータ46により検出される歯車対10に付与されている負荷トルク値、加速度ピックアップ43・44により検出される歯車対10における振動の加速度値、第一ロータリエンコーダ41(または第二ロータリエンコーダ42)により検出される検出値及び回転角度変動分析装置51からの分析値が入力され、これらの値に基づいて回転次数分析装置52により回転次数分析が行われる。

【0063】

すなわち、回転次数分析装置52においては、トルクメータ46から入力される負荷トルク値は、歯車対10におけるトルク変動成分として検出され、これが歯車対10における回転変動成分(回転方向の変動成分)の一つの要素として分析される。

加速度ピックアップ43・44から入力される加速度値は、歯車対10におけるラジアル方向の変動成分(あるいはこれに加えスラスト方向の変動成分)として検出され、これが歯車対10における振動成分として分析される。

第一ロータリエンコーダ41から入力される検出値は、歯車対10における回転変動成分として分析される。

回転角度変動分析装置51から入力される分析値は、第一歯車11と第二歯車12との相対的な変動成分として分析される。

そして、これらの値に基づいて、回転次数分析装置52においては、例えばFFT処理(高速フーリエ変換処理)が用いられ、歯車対10の回転次数(周波数)と次数成分の振動騒音(振幅)の大きさとの関係をあらわす回転次数比分析が行われる。

【0064】

回転次数分析装置52から出力された値は、データ出力装置53により出力される。データ出力装置においては、回転次数分析装置52における分析結果が、グラフや表でモニタ表示されたりプリンタから出力されたりしてデータが出力される。なお、必要に応じてデータを記憶媒体に記憶してもよい。

【0065】

以上説明した本装置においては、これにより、歯車対における静的な特性である噛合い伝達誤差などに、歯車の周波数特性を持つ要素との交互作用を含む固有振動や剛性に起因する共振などの動的な特性が加わり発生する振動強制力について、装置の共振や振動の影響を受けることなく、回転角度変動成分、トルク変動成分及び振動成分のみを高精度に評価・計測することが可能となる。

【図面の簡単な説明】

【0066】

【図1】本発明に係る歯車評価装置の第一実施形態を示す全体構成図。

【図2】プーリ機構における動力伝動構成を示す図。

【図3】ねじり機構を示す図。(a)は側面一部断面図。(b)は軸方向から見た一部断面図。

【図4】本発明に係る歯車評価装置の第二実施形態を示す全体構成図。

【図5】本発明に係る歯車評価装置のより好ましい形態を示す全体構成図。

【図6】同じく計測・分析構成を示すブロック図。

【符号の説明】

【0067】

10 歯車対

11 第一歯車

12 第二歯車

13 第一回転軸

14 第二回転軸

15 第一プーリ(回転体)

16 第二プーリ(回転体)

17 ベルト(伝動部材)

18 駆動モータ(駆動源)

19 ねじり機構(トルク付与手段)

21・41 第一ロータリエンコーダ(回転検出手段)

22・42 第二ロータリエンコーダ(回転検出手段)

26・36・46 トルクメータ(トルク検出手段)

30・40・50 解析装置(解析手段)

35 ロータリエンコーダ(回転検出手段)

43 第一加速度ピックアップ

44 第二加速度ピックアップ

51 回転角度変動分析装置(回転角度変動分析手段)

52 回転次数分析装置(回転次数分析手段)

【特許請求の範囲】

【請求項1】

噛み合って回転する複数の歯車を評価対象とする歯車評価装置であって、

各歯車の回転軸に取り付けられ前記歯車と同期して回転する回転体と、

前記回転体に係合する伝動部材を介して前記歯車を回転させる駆動源と、

前記回転軸のうちいずれかの回転軸における歯車と回転体との間に設けられ該回転軸を介して前記歯車に負荷トルクを付与するトルク付与手段と、

前記歯車の回転を検出する回転検出手段と、

前記回転検出手段により検出された検出値を解析する解析手段と、

を備えることを特徴とする歯車評価装置。

【請求項2】

前記トルク付与手段により付与された負荷トルクを検出するトルク検出手段を備えることを特徴とする請求項1に記載の歯車評価装置。

【請求項3】

前記歯車の振動の加速度を検出する加速度検出手段を備え、

前記解析手段は、

前記回転検出手段により検出された検出値に基づいて前記歯車の回転角度の変動を分析する回転角度変動分析手段と、

前記回転検出手段、前記トルク検出手段、前記加速度検出手段及び前記回転角度変動分析手段により検出された検出値に基づいて前記歯車の回転次数を分析する回転次数分析手段と、

を有することを特徴とする請求項2に記載の歯車評価装置。

【請求項4】

噛み合って回転する複数の歯車を評価対象とする歯車評価装置であって、

各歯車の回転軸に取り付けられ前記歯車と同期して回転する回転体と、

前記回転体に係合する伝動部材を介して前記歯車を回転させる駆動源と、

前記回転軸のうちいずれかの回転軸における歯車と回転体との間に設けられ該回転軸を介して前記歯車に負荷トルクを付与するトルク付与手段と、

前記歯車のうち一の歯車の回転を検出する回転検出手段と、

前記トルク付与手段により付与された負荷トルクを検出するトルク検出手段と、

前記回転検出手段により検出された検出値及び前記トルク検出手段により検出された負荷トルク値を解析する解析手段と、

を備えることを特徴とする歯車評価装置。

【請求項5】

前記歯車の振動の加速度を検出する加速度検出手段と、

前記歯車のうち他の歯車の回転を検出する回転検出手段と、を備え、

前記解析手段は、

前記回転検出手段により検出された検出値に基づいて前記歯車の回転角度の変動を分析する回転角度変動分析手段と、

前記回転検出手段、前記トルク検出手段、前記加速度検出手段及び前記回転角度変動分析手段により検出された検出値に基づいて前記歯車の回転次数を分析する回転次数分析手段と、

を有することを特徴とする請求項4に記載の歯車評価装置。

【請求項1】

噛み合って回転する複数の歯車を評価対象とする歯車評価装置であって、

各歯車の回転軸に取り付けられ前記歯車と同期して回転する回転体と、

前記回転体に係合する伝動部材を介して前記歯車を回転させる駆動源と、

前記回転軸のうちいずれかの回転軸における歯車と回転体との間に設けられ該回転軸を介して前記歯車に負荷トルクを付与するトルク付与手段と、

前記歯車の回転を検出する回転検出手段と、

前記回転検出手段により検出された検出値を解析する解析手段と、

を備えることを特徴とする歯車評価装置。

【請求項2】

前記トルク付与手段により付与された負荷トルクを検出するトルク検出手段を備えることを特徴とする請求項1に記載の歯車評価装置。

【請求項3】

前記歯車の振動の加速度を検出する加速度検出手段を備え、

前記解析手段は、

前記回転検出手段により検出された検出値に基づいて前記歯車の回転角度の変動を分析する回転角度変動分析手段と、

前記回転検出手段、前記トルク検出手段、前記加速度検出手段及び前記回転角度変動分析手段により検出された検出値に基づいて前記歯車の回転次数を分析する回転次数分析手段と、

を有することを特徴とする請求項2に記載の歯車評価装置。

【請求項4】

噛み合って回転する複数の歯車を評価対象とする歯車評価装置であって、

各歯車の回転軸に取り付けられ前記歯車と同期して回転する回転体と、

前記回転体に係合する伝動部材を介して前記歯車を回転させる駆動源と、

前記回転軸のうちいずれかの回転軸における歯車と回転体との間に設けられ該回転軸を介して前記歯車に負荷トルクを付与するトルク付与手段と、

前記歯車のうち一の歯車の回転を検出する回転検出手段と、

前記トルク付与手段により付与された負荷トルクを検出するトルク検出手段と、

前記回転検出手段により検出された検出値及び前記トルク検出手段により検出された負荷トルク値を解析する解析手段と、

を備えることを特徴とする歯車評価装置。

【請求項5】

前記歯車の振動の加速度を検出する加速度検出手段と、

前記歯車のうち他の歯車の回転を検出する回転検出手段と、を備え、

前記解析手段は、

前記回転検出手段により検出された検出値に基づいて前記歯車の回転角度の変動を分析する回転角度変動分析手段と、

前記回転検出手段、前記トルク検出手段、前記加速度検出手段及び前記回転角度変動分析手段により検出された検出値に基づいて前記歯車の回転次数を分析する回転次数分析手段と、

を有することを特徴とする請求項4に記載の歯車評価装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−205866(P2007−205866A)

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願番号】特願2006−24818(P2006−24818)

【出願日】平成18年2月1日(2006.2.1)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願日】平成18年2月1日(2006.2.1)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]