歯車

【課題】 従来より剛性を高くし易く軽量化が容易な歯車を提供する。

【解決手段】 本発明の歯車は、内周に回転軸が貫通するハブ部2と、ハブ部2から拡径方向に延長形成されるディスク部3と、ディスク部3から拡径方向に延長形成され、外周に外周歯41をもつリム部4と、回転軸の軸線方向においてディスク部3との間に肉抜き空間部6を介して配置され、ハブ部2及びリム部4の間をつなぐように設けられ、外周にスプライン係合部53をもつギヤピース5とを有することを特徴とする。

【解決手段】 本発明の歯車は、内周に回転軸が貫通するハブ部2と、ハブ部2から拡径方向に延長形成されるディスク部3と、ディスク部3から拡径方向に延長形成され、外周に外周歯41をもつリム部4と、回転軸の軸線方向においてディスク部3との間に肉抜き空間部6を介して配置され、ハブ部2及びリム部4の間をつなぐように設けられ、外周にスプライン係合部53をもつギヤピース5とを有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、歯車に関し、特に車両の変速機で用いられる歯車に関する。

【背景技術】

【0002】

近年、車両に動力源として内燃機関とモーターの2種類を搭載したり、動力源自体や変速機を開発・改良したりして、よりエコでより快適な乗り心地の車両を実現しようとしている。変速機では、燃費向上、変速ショックの低減、騒音抑制などを実現すべく開発・改良がなされている。例えば、特許文献1では、歯車の歯と歯とが噛合する際に生じる振動の発生を抑制することにより、この振動に起因する騒音の発生が低減される歯車について開示されている。

【0003】

その他に、変速機で用いられる歯車を軽量化し、重量を低減することで燃費向上の効果を期待する場合もある。例えば、図4に示されるように、ハブ部91とリム部92との間のディスク部93を肉抜き(肉盗み)することで、軽量化が図られる。ディスク部93は、ハブ部91の内側に配置される回転軸(図示略)の軸線方向で厚みが薄くなるように削られている。ここで、歯車がはすば歯車の場合、リム部92の外周に設けられている外周歯921にスラスト荷重が加わる。しかし、外周歯921の一方端の内径側は肉抜きされているため、ディスク部93がなく、加わった荷重により肉抜きされた外径側のリム部92が内径方向にゆがみやすい。そのため、より歯車を軽量化しようと肉抜きする量を増やし、軸線方向で薄くなった場合、スラスト荷重に対する剛性の低下や円環剛性の低下が生じ、騒音・振動・強度・耐久性が悪化することが考えられる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−69401号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記実情を鑑みてなされたもので、従来より剛性を高くし易く軽量化が容易な歯車を提供することを解決すべき課題とする。

【課題を解決するための手段】

【0006】

上記課題を解決するための請求項1に係る発明の構成上の特徴は、内周に回転軸が貫通するハブ部と、

前記ハブ部から拡径方向に延長形成されるディスク部と、

前記ディスク部から拡径方向に延長形成され、外周に外周歯をもつリム部と、

前記回転軸の軸線方向において前記ディスク部との間に肉抜き空間部を介して配置され、前記ハブ部及び前記リム部の間をつなぐように設けられ、外周にスプライン係合部をもつギヤピースとを有することである。

【0007】

また請求項2に係る発明の構成上の特徴は、請求項1において、前記ディスク部が前記軸線方向において前記外周歯の歯幅の一方端に位置することである。

【0008】

また請求項3に係る発明の構成上の特徴は、請求項1又は2において、前記ギヤピース部が、その他の部材と別体で作成され、後から前記その他の部材と接合されることである。

【発明の効果】

【0009】

請求項1に係る発明においては、回転軸の軸線方向において、ディスク部とギヤピースとの間に肉抜き空間部が設けられる。軸線方向で中央部分に肉抜き空間部が配置されることから、歯車の径方向を形成する構造となるディスク部とギヤピースとが、軸線方向で離れた位置に配置される。これは、外周歯に加えられるスラスト荷重及び径方向荷重に対して、軸線方向の一方側だけに径方向の荷重が加えられる従来技術と比べ、剛性が高く、リム部が縮径方向にゆがみにくい。従って、請求項1に係る歯車によれば、外周歯が従来と同じ歯幅となる同性能の歯車の場合、従来と同等の肉抜きをしたとしても剛性が高く、従来よりも多く肉抜きすると軽量化になる。つまり、従来形状と同等以上に軽量化したとしても剛性を高くし易い。

【0010】

請求項2に係る発明においては、軸線方向において、荷重を受ける外周歯の歯幅の一方端の縮径側にディスク部が位置するため、外周歯に加わるスラスト荷重に対する剛性が更に向上し、歯車の回転位相方向の剛性も均一にし易い。

【0011】

請求項3に係る発明においては、ギヤピースを別体とすることで、ディスク部とギヤピース部との間の肉抜き空間部の肉抜きをしやすく、歯車の製造が容易になる。

【図面の簡単な説明】

【0012】

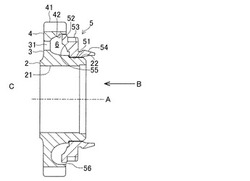

【図1】本実施形態1の歯車の断面図である。

【図2】図1の歯車を正面(B方向)から見た概略図である。

【図3】図1の歯車の裏側(C側)から見た概略図である。

【図4】従来技術の歯車の断面図である。

【発明を実施するための形態】

【0013】

本発明の代表的な実施形態を図1〜図3を参照して説明する。本実施形態に係る歯車は、車両に搭載される変速機を構成する部品の1つである。本実施形態の歯車は、複数の歯車対を常時噛合遊転させ、同期装置を用いて歯車対のひとつを選択的に噛合結合して所望する変速比を得る常時噛合歯車式変速機の常時噛合する歯車に用いられる。

【0014】

(実施形態1)

本実施形態1の歯車は、図1に示されるように、ハブ部2と、ディスク部3と、リム部4と、ギヤピース5とを有する。

【0015】

ハブ部2は、内部に回転軸(図示略)が差し込まれ、貫通する円筒形状の部材である。ハブ部2は、内周部21が回転軸の外周に回転軸と一体回転可能に嵌着される。あるいは、ハブ部2は、内周部21と回転軸の外周との間に転動部材を介する構成でも良く、歯車が転軸に対して回転自在且つ相対回転可能である。

【0016】

ディスク部3は、ハブ部2から拡径方向に延長形成されている。ディスク部3は、回転軸の軸線(中心軸A)方向において、ハブ部2よりも肉薄である。ディスク部3は、軸線方向で後述するリム部4の外周歯41の一方端に形成され、リム部4の内径側に位置する。

【0017】

リム部4は、ディスク部3から拡径方向に延長形成されている。リム部4は、外周にはすば歯である外周歯41をもつ。ハブ部2とリム部4とは、その間に、外周歯41の一方端側にディスク部3、他方端側に後述するギヤピース5の一部が位置する。そして、軸線方向においてディスク部3とギヤピース5との間に、肉抜き空間部6が区画されている。

【0018】

ギヤピース5は、拡径方向において、ハブ部2とリム部4との間に位置する。ギヤピース5は、ハブ部2に接合するハブ部接合部51と、リム部4に接合するリム部接合部52と、軸線方向でリム部4の外周歯4と重ならない外周にスプライン係合歯53と、軸線方向で外周歯4及びスプライン係合歯53に重ならない外周にコーン面54とを有する。

【0019】

ハブ部2の軸線方向の他方側(ギヤピース5が位置する側)の外周には、ギヤピース5のハブ部接合部51と接合するギヤピース接合部22を有する。ギヤピース接合部22は、径方向で若干の段差ができるように縮径している。そのため、軸線方向にギヤピース5がハブ部2とリム部4との間に挿入される際、ハブ部接合部51が側面が段差に当接して、ギヤピース5の位置決めが行える。

【0020】

リム部4の軸線方向の他方側(ギヤピース5が位置する側)の内周には、ギヤピース5のリム部接合部52と接合するギヤピース接合部42を有する。ギヤピース5のディスク部3に対向する側面55の形状は特に限定されないが、当該側面55の近傍は軸線方向においてハブ部2とリム部4との間に位置するのが望ましい。

【0021】

ディスク部3は、周方向で所々に肉抜き空間部6と外部とをつなぐ貫通孔31を有する。貫通孔31は、図3に示されるように、周方向で等間隔あるいは不等間隔で1つ又は複数形成される。また、図1に示されるように、ギヤピース5のリム部接合部52が周方向で、リム部4のギヤピース接合部42に当接しない、貫通孔56を有する。貫通孔56は、図2に示されるように、周方向で等間隔あるいは不等間隔で複数形成される。貫通孔31及び空気抜け部56は、ギヤピース5が側面55をディスク部3に近づけるように、軸線方向でハブ部2とリム部4との間に挿入され、ハブ部接合面51とリム部接合面52とが電子ビーム溶接で接合された後、歯車を焼き入れする場合、肉抜き空間部6内への冷却液の浸入路もしくわ流出路になったり、肉抜き空間部6の空気が逃げる流路になったりする。また、軽量化にもなる。

【0022】

本実施形態1の歯車は、軸線方向でギヤピース5側に、クラッチハブ(図示略)と、クラッチハブとの間にシンクロナイザリング(図示略)と、回転軸に同軸配置される。クラッチハブ、シンクロナイザリング、及びギヤピースの外周に、軸線方向移動可能なスリーブが配置されている。スリーブの内周には歯が設けられており、当該内周の歯は、クラッチハブの外周の歯、シンクロナイザリングの外周の歯、そしてギヤピースのスプライン係合歯53にそれぞれ噛合可能である。スリーブは、対応する歯車の歯車対で実現される変速比が選択されていない場合、軸線方向でクラッチハブの外周側に位置し、変速比を選択する場合に、シンクロナイザリングを通過し、ギヤピース5の外周側に位置する。例えば、クラッチハブが回転軸と一体回転し、歯車とシンクロナイザリングが回転軸と相対回転する場合、スリーブはクラッチハブと一体回転している。スリーブが変速操作に応じて、ギヤピース5に向かって軸線方向に移動し始めると、スリーブの内周の歯と、シンクロナイザリングの外周の歯とが噛合する。スリーブと同期回転をし始めたシンクロナイザリングは、スリーブの更なるギヤピース5側への軸線方向移動により、シンクロナイザリングの内周に設けられたコーン面(図示略)と、ギヤピース5のコーン面54とが摩擦係合し、回転が同期しはじめる。シンクロナイザリング及びギヤピース5を介して、歯車がスリーブと同期回転すると、スリーブの内周の歯がギヤピース5のスプライン係合歯53とスプライン係合する。結果、回転軸に対して相対回転していた歯車は、スリーブ、クラッチハブを介して回転軸と一体回転する。歯車には車両の動力源からの回転動力が伝達され、はすば歯車の場合、外周歯42に大きなスラスト荷重が加わる。

【0023】

本実施形態1の歯車は、回転軸の軸線方向において、ディスク部3とギヤピース5との間に肉抜き空間部6が設けられる。軸線方向で中央部分に肉抜き空間部6が配置されることから、歯車の径方向を形成する構造となるディスク部3とギヤピース5とが、軸線方向で離れた位置に配置される。つまり、荷重が加えられる外周歯41が外周に形成されるリム部4が軸線方向で2本の柱で、径方向に支持される構造である。そのため、外周歯41に加えられるスラスト荷重及び径方向荷重に対して、軸線方向の一方側だけに径方向の荷重が加えられる従来技術と比べ、剛性が高く、リム部4が縮径方向にゆがみにくい。特に、ディスク部3を軸線方向で、外周歯41の歯幅の一方の端部に位置する構成とすることで剛性が高い。従って、本実施形態1の歯車によれば、従来形状と同等以上の軽量化が可能であり、軽量化しても剛性が高い。

【0024】

また、本実施形態1の歯車は、径方向に対する剛性が高いだけでなく、歯車を焼き入れする場合の歯車の形状がゆがみにくい。従来形状ではリム部の軸線方向の一方が特に縮径方向にゆがみやすいが、本実施形態1の歯車は軸線方向の端部にディスク部3及びギヤピース5が位置するためゆがみにくい。

【0025】

(その他の実施形態)

以上、本発明の好適な実施形態について説明したが、本発明は上記実施形態に限定されるものではない。例えば、ギヤピース5は必ずしもコーン面54を有する形状でなく、軸線方向でコーン面54に相当する部分の円錐形状のない、ギヤピース全体で単純な円板形状でも良い。

【符号の説明】

【0026】

2,91:ハブ部、21:内周部、22:ギヤピース接合部、

3,93:ディスク部、31,56:貫通孔、

4,92:リム部、41,921:外周歯、42:ギヤピース接合部、

5:ギヤピース、51:ハブ部接合部、52:リム部接合部、53:スプライン係合歯、

54:コーン面、55:側面、56:空気抜け部、

6:肉抜き空間部。

【技術分野】

【0001】

本発明は、歯車に関し、特に車両の変速機で用いられる歯車に関する。

【背景技術】

【0002】

近年、車両に動力源として内燃機関とモーターの2種類を搭載したり、動力源自体や変速機を開発・改良したりして、よりエコでより快適な乗り心地の車両を実現しようとしている。変速機では、燃費向上、変速ショックの低減、騒音抑制などを実現すべく開発・改良がなされている。例えば、特許文献1では、歯車の歯と歯とが噛合する際に生じる振動の発生を抑制することにより、この振動に起因する騒音の発生が低減される歯車について開示されている。

【0003】

その他に、変速機で用いられる歯車を軽量化し、重量を低減することで燃費向上の効果を期待する場合もある。例えば、図4に示されるように、ハブ部91とリム部92との間のディスク部93を肉抜き(肉盗み)することで、軽量化が図られる。ディスク部93は、ハブ部91の内側に配置される回転軸(図示略)の軸線方向で厚みが薄くなるように削られている。ここで、歯車がはすば歯車の場合、リム部92の外周に設けられている外周歯921にスラスト荷重が加わる。しかし、外周歯921の一方端の内径側は肉抜きされているため、ディスク部93がなく、加わった荷重により肉抜きされた外径側のリム部92が内径方向にゆがみやすい。そのため、より歯車を軽量化しようと肉抜きする量を増やし、軸線方向で薄くなった場合、スラスト荷重に対する剛性の低下や円環剛性の低下が生じ、騒音・振動・強度・耐久性が悪化することが考えられる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−69401号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記実情を鑑みてなされたもので、従来より剛性を高くし易く軽量化が容易な歯車を提供することを解決すべき課題とする。

【課題を解決するための手段】

【0006】

上記課題を解決するための請求項1に係る発明の構成上の特徴は、内周に回転軸が貫通するハブ部と、

前記ハブ部から拡径方向に延長形成されるディスク部と、

前記ディスク部から拡径方向に延長形成され、外周に外周歯をもつリム部と、

前記回転軸の軸線方向において前記ディスク部との間に肉抜き空間部を介して配置され、前記ハブ部及び前記リム部の間をつなぐように設けられ、外周にスプライン係合部をもつギヤピースとを有することである。

【0007】

また請求項2に係る発明の構成上の特徴は、請求項1において、前記ディスク部が前記軸線方向において前記外周歯の歯幅の一方端に位置することである。

【0008】

また請求項3に係る発明の構成上の特徴は、請求項1又は2において、前記ギヤピース部が、その他の部材と別体で作成され、後から前記その他の部材と接合されることである。

【発明の効果】

【0009】

請求項1に係る発明においては、回転軸の軸線方向において、ディスク部とギヤピースとの間に肉抜き空間部が設けられる。軸線方向で中央部分に肉抜き空間部が配置されることから、歯車の径方向を形成する構造となるディスク部とギヤピースとが、軸線方向で離れた位置に配置される。これは、外周歯に加えられるスラスト荷重及び径方向荷重に対して、軸線方向の一方側だけに径方向の荷重が加えられる従来技術と比べ、剛性が高く、リム部が縮径方向にゆがみにくい。従って、請求項1に係る歯車によれば、外周歯が従来と同じ歯幅となる同性能の歯車の場合、従来と同等の肉抜きをしたとしても剛性が高く、従来よりも多く肉抜きすると軽量化になる。つまり、従来形状と同等以上に軽量化したとしても剛性を高くし易い。

【0010】

請求項2に係る発明においては、軸線方向において、荷重を受ける外周歯の歯幅の一方端の縮径側にディスク部が位置するため、外周歯に加わるスラスト荷重に対する剛性が更に向上し、歯車の回転位相方向の剛性も均一にし易い。

【0011】

請求項3に係る発明においては、ギヤピースを別体とすることで、ディスク部とギヤピース部との間の肉抜き空間部の肉抜きをしやすく、歯車の製造が容易になる。

【図面の簡単な説明】

【0012】

【図1】本実施形態1の歯車の断面図である。

【図2】図1の歯車を正面(B方向)から見た概略図である。

【図3】図1の歯車の裏側(C側)から見た概略図である。

【図4】従来技術の歯車の断面図である。

【発明を実施するための形態】

【0013】

本発明の代表的な実施形態を図1〜図3を参照して説明する。本実施形態に係る歯車は、車両に搭載される変速機を構成する部品の1つである。本実施形態の歯車は、複数の歯車対を常時噛合遊転させ、同期装置を用いて歯車対のひとつを選択的に噛合結合して所望する変速比を得る常時噛合歯車式変速機の常時噛合する歯車に用いられる。

【0014】

(実施形態1)

本実施形態1の歯車は、図1に示されるように、ハブ部2と、ディスク部3と、リム部4と、ギヤピース5とを有する。

【0015】

ハブ部2は、内部に回転軸(図示略)が差し込まれ、貫通する円筒形状の部材である。ハブ部2は、内周部21が回転軸の外周に回転軸と一体回転可能に嵌着される。あるいは、ハブ部2は、内周部21と回転軸の外周との間に転動部材を介する構成でも良く、歯車が転軸に対して回転自在且つ相対回転可能である。

【0016】

ディスク部3は、ハブ部2から拡径方向に延長形成されている。ディスク部3は、回転軸の軸線(中心軸A)方向において、ハブ部2よりも肉薄である。ディスク部3は、軸線方向で後述するリム部4の外周歯41の一方端に形成され、リム部4の内径側に位置する。

【0017】

リム部4は、ディスク部3から拡径方向に延長形成されている。リム部4は、外周にはすば歯である外周歯41をもつ。ハブ部2とリム部4とは、その間に、外周歯41の一方端側にディスク部3、他方端側に後述するギヤピース5の一部が位置する。そして、軸線方向においてディスク部3とギヤピース5との間に、肉抜き空間部6が区画されている。

【0018】

ギヤピース5は、拡径方向において、ハブ部2とリム部4との間に位置する。ギヤピース5は、ハブ部2に接合するハブ部接合部51と、リム部4に接合するリム部接合部52と、軸線方向でリム部4の外周歯4と重ならない外周にスプライン係合歯53と、軸線方向で外周歯4及びスプライン係合歯53に重ならない外周にコーン面54とを有する。

【0019】

ハブ部2の軸線方向の他方側(ギヤピース5が位置する側)の外周には、ギヤピース5のハブ部接合部51と接合するギヤピース接合部22を有する。ギヤピース接合部22は、径方向で若干の段差ができるように縮径している。そのため、軸線方向にギヤピース5がハブ部2とリム部4との間に挿入される際、ハブ部接合部51が側面が段差に当接して、ギヤピース5の位置決めが行える。

【0020】

リム部4の軸線方向の他方側(ギヤピース5が位置する側)の内周には、ギヤピース5のリム部接合部52と接合するギヤピース接合部42を有する。ギヤピース5のディスク部3に対向する側面55の形状は特に限定されないが、当該側面55の近傍は軸線方向においてハブ部2とリム部4との間に位置するのが望ましい。

【0021】

ディスク部3は、周方向で所々に肉抜き空間部6と外部とをつなぐ貫通孔31を有する。貫通孔31は、図3に示されるように、周方向で等間隔あるいは不等間隔で1つ又は複数形成される。また、図1に示されるように、ギヤピース5のリム部接合部52が周方向で、リム部4のギヤピース接合部42に当接しない、貫通孔56を有する。貫通孔56は、図2に示されるように、周方向で等間隔あるいは不等間隔で複数形成される。貫通孔31及び空気抜け部56は、ギヤピース5が側面55をディスク部3に近づけるように、軸線方向でハブ部2とリム部4との間に挿入され、ハブ部接合面51とリム部接合面52とが電子ビーム溶接で接合された後、歯車を焼き入れする場合、肉抜き空間部6内への冷却液の浸入路もしくわ流出路になったり、肉抜き空間部6の空気が逃げる流路になったりする。また、軽量化にもなる。

【0022】

本実施形態1の歯車は、軸線方向でギヤピース5側に、クラッチハブ(図示略)と、クラッチハブとの間にシンクロナイザリング(図示略)と、回転軸に同軸配置される。クラッチハブ、シンクロナイザリング、及びギヤピースの外周に、軸線方向移動可能なスリーブが配置されている。スリーブの内周には歯が設けられており、当該内周の歯は、クラッチハブの外周の歯、シンクロナイザリングの外周の歯、そしてギヤピースのスプライン係合歯53にそれぞれ噛合可能である。スリーブは、対応する歯車の歯車対で実現される変速比が選択されていない場合、軸線方向でクラッチハブの外周側に位置し、変速比を選択する場合に、シンクロナイザリングを通過し、ギヤピース5の外周側に位置する。例えば、クラッチハブが回転軸と一体回転し、歯車とシンクロナイザリングが回転軸と相対回転する場合、スリーブはクラッチハブと一体回転している。スリーブが変速操作に応じて、ギヤピース5に向かって軸線方向に移動し始めると、スリーブの内周の歯と、シンクロナイザリングの外周の歯とが噛合する。スリーブと同期回転をし始めたシンクロナイザリングは、スリーブの更なるギヤピース5側への軸線方向移動により、シンクロナイザリングの内周に設けられたコーン面(図示略)と、ギヤピース5のコーン面54とが摩擦係合し、回転が同期しはじめる。シンクロナイザリング及びギヤピース5を介して、歯車がスリーブと同期回転すると、スリーブの内周の歯がギヤピース5のスプライン係合歯53とスプライン係合する。結果、回転軸に対して相対回転していた歯車は、スリーブ、クラッチハブを介して回転軸と一体回転する。歯車には車両の動力源からの回転動力が伝達され、はすば歯車の場合、外周歯42に大きなスラスト荷重が加わる。

【0023】

本実施形態1の歯車は、回転軸の軸線方向において、ディスク部3とギヤピース5との間に肉抜き空間部6が設けられる。軸線方向で中央部分に肉抜き空間部6が配置されることから、歯車の径方向を形成する構造となるディスク部3とギヤピース5とが、軸線方向で離れた位置に配置される。つまり、荷重が加えられる外周歯41が外周に形成されるリム部4が軸線方向で2本の柱で、径方向に支持される構造である。そのため、外周歯41に加えられるスラスト荷重及び径方向荷重に対して、軸線方向の一方側だけに径方向の荷重が加えられる従来技術と比べ、剛性が高く、リム部4が縮径方向にゆがみにくい。特に、ディスク部3を軸線方向で、外周歯41の歯幅の一方の端部に位置する構成とすることで剛性が高い。従って、本実施形態1の歯車によれば、従来形状と同等以上の軽量化が可能であり、軽量化しても剛性が高い。

【0024】

また、本実施形態1の歯車は、径方向に対する剛性が高いだけでなく、歯車を焼き入れする場合の歯車の形状がゆがみにくい。従来形状ではリム部の軸線方向の一方が特に縮径方向にゆがみやすいが、本実施形態1の歯車は軸線方向の端部にディスク部3及びギヤピース5が位置するためゆがみにくい。

【0025】

(その他の実施形態)

以上、本発明の好適な実施形態について説明したが、本発明は上記実施形態に限定されるものではない。例えば、ギヤピース5は必ずしもコーン面54を有する形状でなく、軸線方向でコーン面54に相当する部分の円錐形状のない、ギヤピース全体で単純な円板形状でも良い。

【符号の説明】

【0026】

2,91:ハブ部、21:内周部、22:ギヤピース接合部、

3,93:ディスク部、31,56:貫通孔、

4,92:リム部、41,921:外周歯、42:ギヤピース接合部、

5:ギヤピース、51:ハブ部接合部、52:リム部接合部、53:スプライン係合歯、

54:コーン面、55:側面、56:空気抜け部、

6:肉抜き空間部。

【特許請求の範囲】

【請求項1】

内周に回転軸が貫通するハブ部と、

前記ハブ部から拡径方向に延長形成されるディスク部と、

前記ディスク部から拡径方向に延長形成され、外周に外周歯をもつリム部と、

前記回転軸の軸線方向において前記ディスク部との間に肉抜き空間部を介して配置され、前記ハブ部及び前記リム部の間をつなぐように設けられ、外周にスプライン係合部をもつギヤピースとを有することを特徴とする歯車。

【請求項2】

前記ディスク部は、前記軸線方向において前記外周歯の歯幅の一方端に位置する請求項1に記載の歯車。

【請求項3】

前記ギヤピース部は、その他の部材と別体で作成され、後から前記その他の部材と接合される請求項1又は2に記載の歯車。

【請求項1】

内周に回転軸が貫通するハブ部と、

前記ハブ部から拡径方向に延長形成されるディスク部と、

前記ディスク部から拡径方向に延長形成され、外周に外周歯をもつリム部と、

前記回転軸の軸線方向において前記ディスク部との間に肉抜き空間部を介して配置され、前記ハブ部及び前記リム部の間をつなぐように設けられ、外周にスプライン係合部をもつギヤピースとを有することを特徴とする歯車。

【請求項2】

前記ディスク部は、前記軸線方向において前記外周歯の歯幅の一方端に位置する請求項1に記載の歯車。

【請求項3】

前記ギヤピース部は、その他の部材と別体で作成され、後から前記その他の部材と接合される請求項1又は2に記載の歯車。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−96527(P2013−96527A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−241146(P2011−241146)

【出願日】平成23年11月2日(2011.11.2)

【出願人】(592058315)アイシン・エーアイ株式会社 (490)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月2日(2011.11.2)

【出願人】(592058315)アイシン・エーアイ株式会社 (490)

【Fターム(参考)】

[ Back to top ]