残光性発光体とその作製方法、残光性発光インキ組成物及び真偽判別印刷物

【課題】本発明は、付与された偽造防止技術の特長を知らされた者が簡易的な器具で真偽判別できるが、情報を知らされない者には気づかれにくい特徴を有した残光性発光体に関する。

【解決手段】本発明は、化学式: (MkBaa−xEux)(a+k)O・(Mgb−yMny)bO・c(SiO2)で示され、Mは、Ca(カルシウム),Sr(ストロンチウム)であり、kは、0又は0.3であり、aは、2≦a≦3.5であり、bは、0.75≦b≦2であり、cは、2.75<c≦3であり、xは、0.01≦x≦0.2であり、yは、0.02≦y≦0.4である残光性発光体であって、励起光照射時における蛍光の発光色と、励起光停止後における残光の発光色が異なり、励起光停止後における残光時間が、2msから5sであることを特徴とする残光性発光体残光性発光体である。

【解決手段】本発明は、化学式: (MkBaa−xEux)(a+k)O・(Mgb−yMny)bO・c(SiO2)で示され、Mは、Ca(カルシウム),Sr(ストロンチウム)であり、kは、0又は0.3であり、aは、2≦a≦3.5であり、bは、0.75≦b≦2であり、cは、2.75<c≦3であり、xは、0.01≦x≦0.2であり、yは、0.02≦y≦0.4である残光性発光体であって、励起光照射時における蛍光の発光色と、励起光停止後における残光の発光色が異なり、励起光停止後における残光時間が、2msから5sであることを特徴とする残光性発光体残光性発光体である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真偽判別に適した残光発光体であり、かつ、単一の工程で作製できる残光性発光体に関するものである。

【背景技術】

【0002】

有価証券類のようにセキュリティが必要とされる印刷物には、偽造や改ざんを防止すること及び偽造品と新製品を判別することを目的に、偽造防止及び真偽判別要素の付与が不可欠となっている。

【0003】

有価証券類の偽造防止や真偽判別要素の一つとして、蛍光又はりん光等の特定の発光体を一部又は全面に付与することが有効な手段として提案されている。

【0004】

これらの発光インキが付与されたセキュリティ印刷物の真偽判別方法としては、印刷物に対して、発光材料を励起できるエネルギーを含む光等の電磁波、放射線の照射あるいは電界印加、化学反応で付与された発光素子の発光現象及び/又はりん光体においては、励起エネルギーの印加停止後に、減衰しながら放出していく残光現象を、センサー又は目視で検知する方法が一般に用いられている。

【0005】

発光体の中でも、可視発光体は、ブラックライト等の簡易的な道具を励起源として使用して、目視により発光を認証する方法及び発光体の励起と発光の検知を機械的に行い、発光強度や発光時間を判別要素とする認証方法をとることができる。

【0006】

近年、蛍光体や蛍光インキ等が比較的容易に入手できる状況にあることから、セキュリティ印刷物のように、より精度の高い検知及び判別が必要とされる用途には、容易に入手できる発光体とは異なる特徴の発光特性を持つ発光体の使用が望ましい。このような特徴的な発光特性を持つ発光体としては、電磁波等を照射する励起波長に応じて発光色が変化する発光体や、観測波長により発光強度の分布が極端に異なる発光体等が一例として挙げられる。また、蛍光発光のみならず、残光を有し、かつ、残光においても特徴的な特性を有する発光体がより有効である。

【0007】

前述のような特性を持つ発光体の例として、本出願人は、母体材料の組成をp(BaO)・q(MgO)・r(Al2O3)とし、付活剤としてEu、Mn及び/又はNd共付活のアルカリ土類アルミン酸塩蛍光体を用いる残光性発光体とその製造方法及び発光印刷物を提示している(例えば、特許文献1参照)。

【0008】

また、本出願人は、母体材料の組成をpSrO・qBaO・rMgO・m(Al2O3)とし、付活剤としてEu、Mn及び/又はDy共付活のアルカリ土類アルミン酸塩蛍光体を用いる複合発光体及びこれを使用した発光印刷物を提示している(例えば、特許文献2参照)。

【0009】

また、特許文献3には、残光時間の異なる蛍光色料及びりん光体を使用し、残光時間の違いにより生じる発光色の変化又は発光画像の変化を確認することにより真偽判別ができるインク材、画像形成方法及び印刷物が示されている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2009−102497号公報

【特許文献2】特開2009−102496号公報

【特許文献3】特開2005−67043号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1及び特許文献2の発光体の残光特性は、機械読取での判別を目的としているため、励起波長に応じた発光色の変化が少ないという課題が残されていた。

【0012】

また、特許文献3は、蛍光とりん光の発光色が異なるが、励起光照射停止後の発光色又は発光画像を目視により確認することを想定しているものであるため、残光時間の長いりん光体を使用していることが容易に理解されるおそれがあった。

【0013】

本発明は、前述した課題の解決を目的とするものであり、励起波長により異なる発光色を呈し、蛍光とりん光の発光色が異なる特性を有し、かつ、りん光の残光時間が目視できる程度に短い残光性発光体に関するものである。

【課題を解決するための手段】

【0014】

本発明は、化学式:(MkBaa−xEux)(a+k)O・(Mgb−yMny)bO・c(SiO2)で示され、(式中、Mは、アルカリ土類金属のCa(カルシウム),Sr(ストロンチウム)であり、kは、0又は0.3であり、2≦a≦3.5の範囲にある実数であり、0.75≦b≦3の範囲にある実数であり、1.5≦c≦3の範囲にある実数であり、0.01≦x≦0.2の範囲にある実数であり、0.02≦y≦0.4の範囲にある実数である。)で表される残光性発光体であって、励起光照射時における蛍光の発光色と、励起光停止後における残光の発光色が異なり、励起光停止後における残光時間が、2msから5sであることを特徴とする残光性発光体である。

【0015】

また、本発明は、k=0又は3であり、a=3であり、b=1であり、c=2であり、0.05≦x≦0.1であり、0.1≦y≦0.25であることを特徴とする残光性発光体である。

【0016】

また、本発明は、残光の波長は、少なくとも620nmを中心としたピーク波長を有し、残光時間が、10msから1sであることを特徴とする残光性発光体である。

【0017】

また、本発明は、化学式Ba、Mg及びSiO2を含む母体材料と、Eu及びMnである付活剤の各原料を配合する配合工程と、配合された原料を混合する混合工程と、混合工程終了後に乾燥させた混合物を還元雰囲気下において焼成温度1200℃〜1480℃で、0.5時間〜5時間焼成する焼成工程と、焼成工程後の混合物を洗浄した後に粉砕し、分級する後処理工程から成ることを特徴とする残光性発光体の作製方法である。

【0018】

また、本発明は、残光性発光組成物にワニスを混合して成ることを特徴とする残光性インキ組成物である。

【0019】

また、本発明は、残光性発光組成物の塗料又はインキとしての使用である。

【0020】

本発明は、真偽判別印刷物を作製するための残光性インキ組成物の使用である。

【発明の効果】

【0021】

本発明の残光発光体は、残光性発光体を利用したセキュリティ印刷物等の機械判別精度を高め、かつ、簡易的な道具を用いた認証幅を広げることから、幅広いセキュリティ製品への採用が行えるという効果を奏する。

【0022】

また、本発明の残光発光体は、秘匿性の高い発光特性を付与できることから、セキュリティレベルの高い真偽判別要素を付与できるという効果を奏する。

【図面の簡単な説明】

【0023】

【図1】本発明の残光性発光体の製造工程を示す一例図。

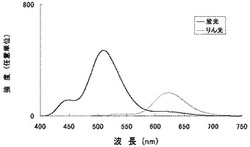

【図2】本発明の一実施の形態として、励起波長365nmにおける残光性発光体の発光スペクトルを示す図。

【図3】本発明の一実施の形態における発光の励起スペクトル。

【図4】本発明の一実施の形態として、励起波長437nmにおける残光性発光体の発光スペクトルを示す図。

【図5】本発明の一実施の形態として、励起波長254nmにおける残光性発光体の光照射停止数ms後及び5s後に取得したりん光スペクトルを示す図。

【図6】残光時間の測定方法を示す図。

【図7】本発明の残光性発光体における機械判別方法の一例を示す図。

【図8】本発明の残光性発光体における機械判別方法の一例を示す図。

【図9】本発明の残光性発光体における機械判別方法の一例を示す図。

【図10】実施例1の残光性発光体1−(1)における励起波長365nmのときの発光スペクトル。

【図11】実施例1の残光性発光体1−(1)におけるX線回折チャート。

【図12】実施例2の残光性発光体2−(1)における励起波長365nmのときの発光スペクトル。

【図13】実施例3の残光性発光体3−(3)における励起波長365nmのときの発光スペクトル。

【図14】実施例4の真偽判別印刷物における励起波長365nmのときの発光スペクトル。

【図15】実施例5の真偽判別印刷物における励起波長365nmのときの発光スペクトル。

【図16】実施例6真偽判別印刷物における励起波長365nmのときの蛍光スペクトル。

【図17】比較例1の発光体における励起波長365nmのときの発光スペクトル。

【図18】比較例2の印刷物の励起波長365nmのときの発光スペクトル。

【発明を実施するための形態】

【0024】

本発明を実施するための形態について説明するが、本発明はこれに限定されるものではなく、特許請求の範囲記載における技術的思考の範囲であれば、その他の実施の形態も含まれる。

【0025】

本発明の残光性発光体の組成及び製造する工程を説明する。本発明の残光性発光体の組成は、化学式:(MkBaa−xEux)(a+k)O・(Mgb−yMny)bO・c(SiO2)で示され、式中のMは、アルカリ土類金属のCa(カルシウム),Sr(ストロンチウム)であり、kは、0又は0.3であり、aは、2≦a≦3.5であり、bは、0.75≦b≦3であり、cは、1.5≦c≦3であり、xは、0.01≦x≦0.2であり、yは、0.02≦y≦0.4の範囲にある。

【0026】

また、k=0又は3であり、a=3であり、b=1であり、c=2であり、0.05≦x≦0.1であり、0.1≦y≦0.25の残光性発光体である。

【0027】

次に、本発明の残光性発光体の製造工程について説明する。図1に示すように、本発明の残光性発光体の製造工程は、原料を配合する配合工程と、配合された原料を混合する混合工程と、混合工程終了後に乾燥させた混合物を還元雰囲気下において焼成する焼成工程と、焼成工程後の混合物を洗浄した後に粉砕し、分級する後処理工程から成る。

【0028】

配合工程は、残光性発光体の各原料を目的の化学組成が得られるよう正確に秤量し、全体が均一になるよう十分に混合する。この場合、溶媒等を使用して湿式混合を行うことができる。具体的には、化学式Ba、Mg及びSiO2を含む母体材料と、Eu及びMnである付活剤の各原料を配合する。なお、本発明の残光性発光体の製造に際して、発光中心となる金属及び母体材料となる化合物の原料は、高温焼成を行った後に酸化物となり得る材料であれば良く、炭酸塩、水酸化物又は酸化物等を使用することができる。

【0029】

混合工程は、配合工程終了後の原材料を比較的に沸点が低いエタノ−ル又はメタノ−ル等のアルコ−ルを加えてかくはん混合する。なお、比較的に沸点が低いエタノ−ル又はメタノ−ル等のアルコール類を使用するのは、混合後は速やかに溶剤を揮発させるためである。

【0030】

焼成工程は、混合工程終了後に乾燥させた混合物を還元雰囲気下において焼成温度1200℃〜1480℃で、0.5時間〜5時間焼成する。具体的には、原料混合物をアルミナ坩堝等の耐熱容器に入れ、水素ガスを含む窒素ガス又はアルゴンガス等の還元性雰囲気中、1200℃〜1480℃の高温で0.5時間以上、好ましくは1時間以上の焼成で作製することができる。特に、1400℃以上で、かつ、溶融温度未満の高温で焼成したときに、単独の材料で蛍光及びりん光の双方の発光強度が高い残光性発光体が得られる。また、前述の残光性発光体を焼成する際、粒子成長をコントロールする目的でフッ素やホウ素を含む化合物を加えても良く、本発明の発光輝度の向上等に関する効果又は発光印刷物の作製の妨げにならない範囲内で使用することができる。

【0031】

なお、還元性雰囲気中で焼成する前に、自然酸化雰囲気中600℃〜1200℃で0.5時間以上焼成する工程を含んでも良いが、この工程を行わなくても本発明の残光性発光体を作製することができる。

【0032】

また、焼成温度は、生成される残光性発光体の発光特性に影響を及ぼすため、原料混合物が溶融しない範囲内におけるできるだけ高温とする必要があり、例えば、1480℃で焼成すると、蛍光発光色とりん光色の色差が大きい残光性発光体が得られるため、目視認証に有用である。1400℃以下の、より低い温度で焼成すると、蛍光スペクトルにおいて二つ以上の大きなピークを持つ残光性発光体が得られるため、機械認証に有用である。

【0033】

後処理工程は、作製した残光性発光体を用途に応じて公知の方法で洗浄、粉砕及び分級を行う。印刷インキとして、印刷によって基材に残光性発光体を付与する場合、残光性発光体は、平均粒子径20μm以下とすることが望ましい。ただし、無機発光体の粉砕は、発光強度を低下させるため、印刷方式によって粒子径を調整し、細かくなり過ぎないよう注意する必要がある。

【0034】

図2は、本発明の一実施の形態における残光性発光体の、励起波長365nmのときの蛍光及びりん光スペクトルを示す図である。図2に示すように、本発明の残光性発光体は、蛍光とりん光の発光スペクトルにおける主波長が異なっている。すなわち、観測される発光色が異なることを示している。

【0035】

図3は、本発明の一実施の形態における残光性発光体の、蛍光波長510nmのときの励起スペクトルを示す図である。短波長から長波長にかけて強度が増し、可視光領域である400nm以上にピークを持っている。すなわち、本発明の残光性発光体は、紫外光のみならず青色光でも蛍光発光を誘起できることが示されている。図4に、励起波長437nmのときの蛍光スペクトルを示したが、可視光域の437nmで励起したときは511nmの単一ピークのみが現れた。

【0036】

図5は、本発明の一実施の形態における残光性発光体の、励起波長254nmのときの光照射停止後2msから10.2ms間及び数5s後に取得したりん光スペクトルを示す図である。2msから10.2ms後に取得したスペクトルは、ピーク波長620nmの赤色であり、5s後に取得したスペクトルは、ピーク波長511nmの緑色の発光色を示した。本発明の残光性発光体の発光特性について、励起波長と測定タイミングをパラメーターとして表1に示した。なお、表1に示した数値は、代表的なものであり、それぞれの残光性発光体によって異なる。

【0037】

【表1】

【0038】

本発明の一実施の形態における残光性発光体の残光時間(寿命)と、その測定方法について説明する。励起光源は、中心波長365nmのLED光源を使用し、発光検知は、シリコンフォトダイオード検出器を使用した。励起光の点灯時間及び消灯時間は、パルスジェネレータで制御し、図6(a)に示すように、照射時間を400ms、その後の停止時間を最大5sとした。シリコンフォトダイオード検出器を通して電気信号に変換されたシグナルは、AD変換器により収集し、励起光のシグナルが0Vになった時間を0sとし、残光性発光体のシグナルが0Vになった時間を残光時間(寿命)とする。本発明の一実施の形態における残光性発光体は、365nm励起において、照射時間を400msとして波長600nmを中心波長とする残光時間(寿命)が91msであり、励起光照射停止50ms後も残光の検出が可能であった。残光は、2msから5sであり、視認可能な残光は、10ms以上であり、より好ましいのは、20ms以上の残光時間を持つことが視認性の観点から有効である。さらに、秘匿性を考慮した場合は、5s以下が好ましく、より好ましいのは、1s以下である。

【0039】

残光性発光インキ組成物の作製について説明する。作製した残光性発光体を付与する方法に応じて、バインダー及び助剤等と十分に混合し、かつ、付与に適した特性を持つように粘度等を調整し、インキ化又はペースト化する。残光性発光インキ組成物の付与方式によって異なるが、残光性発光体の配合割合は、1〜60重量%程度とすれば良く、発光強度と経済性の観点から見ると、10〜40重量%にすることがより望ましい。

【0040】

残光性発光インキ組成物は、発光を妨げない範囲で他の色材又は機能性材料を混合してインキ化又はペースト化しても良く、あらかじめ、基材上に付与された下地上に重ねて付与しても良い。

【0041】

残光性発光インキ組成物を基材に印刷又はコーティング等により付与する方式としては、一般に公知の凹版、凸版、オフセット、スクリーン、グラビア、フレキソ又はインキジェット等の印刷又はコーティング等の方式を用いることができ、これらの印刷方式の組み合わせにより付与しても良い。このように作製した残光性発光インキ組成物が塗布された印刷物を真偽判別印刷物とする。

【0042】

また、作製した真偽判別印刷物を判別する方法には、簡易的な器具を用いて目視で判別する方法と機械を用いる方法が挙げられる。

【0043】

まず、簡易的な器具を用いて目視で判別する方法を説明する。ブラックライト等のハンディ型の紫外線ランプを真偽判別印刷物に照射し、蛍光発光を目視によって観察する。このときの照射条件を静的照射条件と称する。次に紫外線ランプを瞬時的に消灯するか、又は点灯状態で真偽判別印刷物面上を残光性発光体が励起されない距離まですばやく走査し、蛍光色と異なった色のりん光を目視で確認する。このときの照射条件を動的照射条件と称する。なお、真偽判別印刷物面上に照射した紫外線ランプを上下又は左右に走査すると、走査する方向によって補色関係にある、異なる色の発光色を視認することができる。例えば、印刷面上を通過するように、はじめに右側にランプを動かすと赤色のりん光を視認することができ、右側に走査した紫外線ランプが印刷面上を通過するように左側に戻す時には緑色を視認することができる。

【0044】

機械を用いる一般的な真偽判別方法としては、真偽判別印刷物に紫外光を照射し、照射中の発光及び照射停止後の残光の有無検知がある。真偽判別印刷物の発光強度に応じて、あらかじめ定めておいた閾値範囲の出力と比較判定することで判別精度が向上する。また、残光の検知には、残光検出装置等を使用することができる。

【0045】

より精度の高い機械判別方法として、例えば、特開2006−266810号公報で提案されている装置で判別することができる。この装置による判別方法は、一つの波長域の励起光を照射し、異なる波長域(λ1、λ2及びλ3)を三つの受光部で、それぞれ励起光照射中(T0)及び励起光照射停止後数十ms後(T1)に受光し、T0λ1、T0λ2、T0λ3、T1λ1、T1λ2及びT1λ3の発光強度を、あらかじめ指定しておいた発光強度値と比較することで判別する方法である。本発明の残光性発光体の場合、図7に示すように、例えば、励起光の中心波長を365nm、λ1=620nm、λ2=510nm及びλ3=450nmとして測定することができる。

【0046】

また、特開2006−266810号公報で提案されている装置を使用した別の判別方法を説明する。二つの異なる波長域の励起光を照射し、異なる少なくとも二つの波長域(λ1、及びλ2)を、少なくとも二つの受光部で励起光照射停止後数十ms後(T1)及び励起光照射停止後数秒後(T2)に受光し、T1λ1、T1λ2、T2λ1及びT2λ2の発光強度を、あらかじめ指定しておいた発光強度値と比較することで判別する方法である。本発明の残光性発光体の場合、例えば、図8に示すように、励起光1の中心波長を365nm、励起光2の中心波長を254nm、λ1=620nm及びλ2=510nmとして測定することができる。

【0047】

また、特開2006−266810号公報で提案されている装置と同様な装置を使用した別の判別方法を説明する。二つの異なる波長域の励起光を照射し、異なる少なくとも二つの波長域(λ1、及びλ2)を、少なくとも二つの受光部でそれぞれ励起光照射中(T0)及び励起光照射停止後数十ms後(T1)に受光し、T0λ1、T0λ2、T1λ1及びT1λ2の発光強度を、あらかじめ指定しておいた発光強度値と比較することで判別する方法である。簡易的な方法としては、異なる波長域の励起光照射におけるT0時の発光強度値のみの比較で判別することも可能である。本発明の残光性発光体の場合、例えば、図9に示すように、励起光1の中心波長を365nm、励起光2の中心波長を430nm、λ1=620nm、λ2=510nm及びλ3=450nmとして測定することができる。

【0048】

また、別の機械を用いる判別方法として、例えば、特開2006−275578号公報で提案されている装置で判別することができる。この装置による判別方法は、一つの波長域の励起光を照射し、励起光照射中(T0)及び励起光照射停止後数ms後(T1)に受光し、T0のスペクトルS0とT1のスペクトルS1のスペクトル形状を確認し判別するものである。また、励起光照射停止後の経過時間(T01、T02、T03、・・・)に従ってスペクトルを測定し、ピーク波長λ1及びλ2の出力強度変化を追っても良い。なお、得られたスペクトルの分光分布を、更にコンピューターで演算し、表色値(x,y,Y又はL*,a*,b*)として比較及び判別することもできる。

【0049】

次に、本発明を実施例により、更に詳細に説明するが、本発明はこれらの例に限定されるものではない。まず、残光性発光体の製造方法について説明する。

【実施例1】

【0050】

表2に示す配合の原料を正確に秤量し、エタノール溶媒中、十分に混合して乾燥させた。十分に混合した粉体をアルミナ製容器に入れ、還元雰囲気(N2+H2(4%) )中において、1420℃で2時間焼成した。この反応により得られた焼成物を残光性発光体1−(1)とする。残光性発光体1−(1)は、2.95Ba・0.9Mg・Si2O8:0.05Eu・0.1Mnで表される。

【0051】

【表2】

【0052】

残光性発光体1−(1)を、めのう乳鉢で粗粉砕し、分光蛍光光度計(日立製作所製F−4500)で発光特性を測定した結果を、図10に蛍光及びりん光スペクトルを示した。蛍光は、510nmに最も強度の高い蛍光発光ピークを示し、447nm及び621nmにもピークを示した。365nmの紫外光励起と302nm励起のスペクトルを比較すると、302nm励起時に、相対的に510nmのピーク強度が低い。これは、励起波長により発光色が異なることを示している。実際、目視で観察された蛍光色は、365nm励起時は黄味がかった白色であり、302nm励起時は桃色であった。365nmの紫外光励起において、りん光は、622nmにピークを示し、目視では、赤色のりん光色であった。また、254nm紫外光を2分間照射後、5s後に取得したりん光スペクトルは、511nmにピークを示した。なお、図10以降の蛍光及びりん光スペクトルを示す図については、発光ピークの位置を示すために蛍光発光スペクトルとりん光発光スペクトルを示したものであり、実際の発光強度としては、蛍光発光強度のほうが高いものである。

【0053】

残光性発光体1−(1)の残光測定を行った。励起光源を中心波長365nmのLED光源とし、照射時間を400msとして波長600nmを中心波長とする残光測定を行った結果、残光時間(寿命)は105msであった。

【0054】

残光性発光体1−(1)をエタノール溶媒中、ジルコニアビーズとともに280分間振とうかくはんすることにより粉砕した。粉砕後、複数回水洗浄し乾燥後の粉体の粒子径をCILAS粒度分布計1064Lで測定した結果、中央値5.87μm、10%、0.79μm、90%、15.48μmであった。

【0055】

残光性発光体1−(1)のX線回折パターンを図11に示した。測定結果から、Ba3MgSi2O8を含む複数結晶相の混合相から成っていることが分かった。

【0056】

同様にして、Eu及びMnの置換割合を表3のように変化させたほかは、残光性発光体1−(1)と同一の条件で、残光性発光体1−(2)〜1−(17)を作製し、発光特性を測定した。蛍光及びりん光スペクトルの積分値を算出し、残光性発光体1−(1)を100としたときの相対値を表3に示した。この結果から、蛍光及びりん光の双方の発光強度が高くなる組成は、Ba3MgSi2O8の母体組成に対しEuを0.05モル及びMn0.1モル置換した場合であることがわかった。

【0057】

【表3】

【実施例2】

【0058】

表4に示す配合の原料を正確に秤量し、エタノール溶媒中、十分に混合して乾燥させた。十分に混合した粉体をアルミナ製容器に入れ、還元雰囲気(N2+H2(4%) )中において、1420℃で2時間焼成した。この反応により得られた焼成物を残光性発光体2−(1)とする。残光性発光体2−(1)は、2.65Ba・0.3Sr・0.8Mg・Si2O8:0.05Eu・0.2Mnで表される。

【0059】

【表4】

【0060】

残光性発光体2−(1)を、めのう乳鉢で粗粉砕し、分光蛍光光度計(日立製作所製F−4500)で発光特性を測定した。図12に蛍光及びりん光スペクトルを示した。蛍光は、448nm及び513nmに強度の高い蛍光発光ピークを示し、631nmにもピークを示した。りん光は、633nmにピークを示した。目視で観察された蛍光色は、桃色がかった白色であり、りん光色は赤色であった。

【0061】

同様にして、Eu及びMnの置換割合を表5のように変化させた他、残光性発光体1−(1)と同一の条件で、残光性発光体2−(2)及び2−(3)を作製し、発光特性を測定した。蛍光及びりん光スペクトルの積分値を算出し、残光性発光体1−(1)を100としたときの相対値を表5に示した。

【0062】

【表5】

【実施例3】

【0063】

表6に示す配合の原料を正確に秤量し、エタノール溶媒中、十分に混合して乾燥させた。十分に混合した粉体をアルミナ製容器に入れ、還元雰囲気(N2+H2(4%) )中において、1420℃で2時間焼成した。この反応により得られた焼成物を残光性発光体3−(1)とする。残光性発光体3−(1)は、2.65Ba・0.3CaO・0.8Mg・Si2O8:0.01Eu・0.02Mnで表わされる。

【0064】

【表6】

【0065】

残光性発光体3−(3)を、めのう乳鉢で粗粉砕し、分光蛍光光度計(日立製作所製F−4500)で発光特性を測定した。図13に蛍光及びりん光スペクトルを示した。蛍光は477nm発光ピークを示し、624nmにもピークを示した。りん光は625nmにピークを示した。目視で観察された蛍光色は、桃色であり、りん光色は赤色であった。

【0066】

残光性発光体3−(3)の残光測定を行った。励起光源を中心波長365nmのLED光源とし、照射時間を400msとして波長600nmを中心波長とする残光測定を行った結果、残光時間(寿命)は120msであった。

【0067】

同様にして、Eu及びMnの置換割合を表7のように変化させた他、残光性発光体3−(1)と同一の条件で残光性発光体3−(2)〜3−(5)を作製し、発光特性を測定した。蛍光及びりん光スペクトルの積分値を算出し、残光性発光体1−(1)を100としたときの相対値を表7に示した。

【0068】

【表7】

【実施例4】

【0069】

次に、本発明の残光性発光体を使用した残光性発光体インキ組成物の調整方法及び真偽判別印刷物作製方法について実施例4で説明する。残光性発光体1−(1)を使用し、最終的に表8に示す配合になるよう残光性発光体インキ組成物を作製した。まず、三本ロールミルで高濃度分散を行い、次に、表8の配合割合になるようにワニスを調整して、スリーワンモーター(新東科学製)によりかくはん混合を行い、残光性発光スクリーンインキ組成物を作製した。

【0070】

【表8】

【0071】

スクリーン印刷機(ミノグループ)により、200メッシュの版面を使用し、模様状の図柄で上質紙に印刷した。印刷後は、紫外線照射装置により紫外線を照射し、インキを乾燥させて真偽判別印刷物を得た。図14に、真偽判別印刷物の365nm及び302nm紫外光励起の蛍光スペクトル及び、取得タイミング、365nm励起光照射停止2ms後から10.2ms間のりん光スペクトルを示した。

【実施例5】

【0072】

残光性発光体1−(1)を使用し、表9に示す配合で残光性発光体フレキソインキ組成物を遊星型ボールミル(フリッチュ社製)で作製した。

【0073】

【表9】

【0074】

フレキソ印刷方式にて、アニロックス線数80Line/cmとし、ベタ部分を含む線画状の図柄で蛍光増白されていない上質紙に残光性発光体フレキソインキ組成物を付与した後に紫外線照射を行い、インキを乾燥させて真偽判別印刷物を作製した。実施例5の真偽判別印刷物の蛍光スペクトル及びりん光スペクトルは、図14に示した実施例4の真偽判別印刷物の蛍光スペクトル及びりん光スペクトルと同様であった。ただし、フレキソ印刷方式の場合、インキ転移量が少ないため発光強度は相対的に低かった。

【実施例6】

【0075】

残光性発光体1−(1)を使用し、表10に示す配合で残光性発光体グラビアインキ組成物を遊星型ボールミル(フリッチュ社製)で作製した。

【0076】

【表10】

【0077】

グラビアコーターにて、線数135Line/cmの版面を使用し、蛍光増白されていないコート紙に、バー状に残光性発光体グラビアインキ組成物をコーティングした後にインキを蒸発乾燥させ、真偽判別印刷物を作製した。実施例6の真偽判別印刷物の蛍光スペクトル及びりん光スペクトルは、図14に示した実施例4の真偽判別印刷物の蛍光スペクトル及びりん光スペクトルと同様であった。スクリーン印刷物と比較して、インキ転移量が少ないため発光強度は相対的に低かった。しかし、UVワニスは254nmのUV光を吸収するため254nm励起での発光強度低下が大きいが、水溶性樹脂はその吸収が少ないため、励起光を254nmとしたときも発光強度の低下が少なかった。

【実施例7】

【0078】

残光性発光体1−(1)を使用し、表11に示す配合になるよう残光性発光体フレキソインキ組成物を遊星型ボールミル(フリッチュ社製)で作製した。

【0079】

【表11】

【0080】

フレキソ印刷方式にて、アニロックス線数80Line/cmとし、ベタ部分を含む線画状の図柄で蛍光増白されていない上質紙に残光性発光体フレキソインキ組成物を付与した後に紫外線照射を行い、インキを乾燥させて真偽判別印刷物を作製した。真偽判別印刷物の蛍光スペクトル及びりん光スペクトルを図15に示した。本発明の残光性発光体に緑色蛍光体を混合したため、蛍光スペクトルにおいて535nmのピーク強度が高くなり、目視では緑色の蛍光が観察された。りん光が赤色であることから、蛍光とりん光の色相の差が大きい。

【実施例8】

【0081】

残光性発光体3−(3)を使用し、表12に示す配合で発光フレキソインキ組成物を遊星型ボールミル(フリッチュ社製)で作製した。

【0082】

【表12】

【0083】

フレキソ印刷方式にて、アニロックス線数40Line/cmとし、ベタ部分を含む線画状の図柄で蛍光増白されていない上質紙に残光性発光体フレキソインキ組成物を付与した後に紫外線照射を行い、インキを乾燥させて真偽判別印刷物を作製した。図16に、真偽判別印刷物の365nm紫外光励起の蛍光及び取得タイミング、照射停止2ms後から10.2ms間のりん光スペクトルを示した。

【実施例9】

【0084】

次に、本発明の残光性発光体を使用した真偽判別印刷物の認証方法について実施例9で説明する。実施例4の真偽判別印刷物と、実施例5の真偽判別印刷物に365nmの紫外光を照射し、それぞれ黄味がかった白色の蛍光発光をすることを観察した。次に、302nmの紫外光を照射し、それぞれ桃色の蛍光を観察した。365nmの紫外光を照射している紫外線ランプを素早く左右に振り、振る方向によって残光性発光体付与部が瞬時に赤色及び緑色の発光を呈するのを目視で確認した。すなわち、光源の静的及び動的状態で3種類の色の発光を観察することができた。

【0085】

実施例6の真偽判別印刷物に254nmの紫外光を照射し、桃色の蛍光発光を観察した。254nmの紫外光を10s照射した後に消灯し、暗視野にて弱い緑色の残光を視認した。

【0086】

次に、実施例4の真偽判別印刷物用い、特開2006−266810号公報記載の真偽判別装置及び判別方法を利用して判別を行った。365nmを中心波長としたLEDの励起光を照射し、受光側に、シャープカットフィルターL39及び富士フィルム製バンドパスフィルタBPB-60、BPB-53及びBPB-45を挿入し、600nm(λ1)、530nm(λ2)又は450nm(λ3)を中心波長とした三つの波長域における発光出力を三つの受光部で取得した。励起光を400ms照射し、取得タイミングを励起光照射中(T0)及び照射停止50ms後(T1)としたとき、T0においてλ1、λ2及びλ3でそれぞれ236mV、452mV及び326mVの出力値が得られ、T1ではλ1のみ102mVの出力値が得られ、λ2及びλ3での出力値はほぼ0Vであった。この結果から、λ1、λ2及びλ3の三つの蛍光発光ピークとλ1の一つのりん光ピークを有する残光性発光体が付与されていることを確認することができた。次に、励起光源の中心波長を430nmとしたLEDを用いて同様に測定した。取得タイミング励起光照射中(T0)において、530nm(λ2)の受光条件で225mVの出力値が得られた。また、λ1及びλ3では0Vであった。

【0087】

同様に、特開2006−266810号公報記載の真偽判別装置を使用し、励起波長365nmとして、実施例5の真偽判別印刷物及び実施例8の真偽判別印刷物の発光を測定した結果を表14に示した。実施例5の真偽判別印刷物においては、T0において三つの波長域で発光が検出され、T1でλ1のみ発光が検出された。実施例8の真偽判別印刷物においては、T0において二つの波長域で発光が検出され、T1ではλ1のみ発光が検出された。真偽判別を行うに当たっては、T0λ1、T0λ2、T0λ3、T1λ1、T1λ2及びT1λ3の許容範囲を定め、すべての測定値がその範囲に入ったときに真正と判定する。

【0088】

【表13】

【0089】

(比較例1)

次に、本発明の残光性発光体の実施例との比較を行うため、比較例の発光体について説明する。表15に示す配合の原料を正確に秤量し、エタノール溶媒中、十分に混合して乾燥させた。十分に混合した粉体をアルミナ製容器に入れ、還元雰囲気(N2+H2(4%) )中において、1420℃で2時間焼成した。比較例1の発光体は、2.95Ba・0.4Mg・Si2O8:0.05Eu・0.1Mnで表される化合物を主として含む。

【0090】

【表14】

【0091】

比較例1の発光体を、めのう乳鉢で粗粉砕し、分光蛍光光度計(日立製作所製F−4500)で発光特性を測定した。図17に蛍光及びりん光スペクトルを示した。365nm励起において、蛍光は513nmにピークを示し、りん光は、図17の通り発光ピークが検出されず、ごくわずかの発光を示すものであった。目視観察では、緑色の蛍光発光が観察され、りん光は視認することができなかった。

【0092】

(比較例2)

青色蛍光体、緑色蛍光体及び赤色蛍光体を使用し、表16に示す配合で発光フレキソインキを遊星型ボールミル(フリッチュ社製)で作製した。

【0093】

【表15】

【0094】

フレキソ印刷方式にて、アニロックス線数40Line/cmとし、ベタ部分を含む線画状の図柄で蛍光増白されていない上質紙に発光フレキソインキを付与した後に紫外線照射を行い、インキを乾燥させ、比較例2の印刷物を作製した。図18に、比較例2の印刷物の365nm紫外光励起の蛍光及び取得タイミング、照射停止2ms後から10.2ms間のりん光スペクトルを示した。

【0095】

比較例2の印刷物に365nmの紫外光を照射し、黄味がかった白色の蛍光発光を観察した。次に、365nmの紫外光を照射している紫外線ランプを素早く左右に振りながら比較印刷物を観察した。動的照射条件において、発光色の変化を視認することができなかった。

【0096】

比較例2の印刷物を特開2006−266810号公報記載の真偽判別装置及び判別方法を利用して判別を行った。365nmを中心波長としたLEDの励起光を照射し、受光側に、シャープカットフィルターL39及び富士フィルム製のバンドパスフィルタBPB-60、BPB-53及びBPB-45を挿入し、600nm(λ1)、530nm(λ2)又は450nm(λ3)を中心波長としたの三つの波長域における発光出力を三つの受光部で取得した。励起光を400ms照射し、取得タイミングを励起光照射中(T0)及び照射停止50ms後(T1)としたとき、T0において、λ1、λ2及びλ3でそれぞれ600mV、600mV及び500mV値が得られ、T1では、λ1、λ2及びλ3での出力値は0Vであった。次に、励起光源の中心波長を430nmとしたLEDを用いて同様に測定した。取得タイミング励起光照射中(T0)において、530nm(λ2)の受光条件で出力値が得られなかった。

【0097】

比較例2の印刷物は、目視及び機械検知の双方においても、りん光が検出されないため、実施例4〜実施例8の真偽判別印刷物よりも、判別時における判定要素が少ないことが分かった。よって、比較例2の印刷物は、実施例の真偽判別印刷物と比較して、認証性や判別精度が低いといえる。

【技術分野】

【0001】

本発明は、真偽判別に適した残光発光体であり、かつ、単一の工程で作製できる残光性発光体に関するものである。

【背景技術】

【0002】

有価証券類のようにセキュリティが必要とされる印刷物には、偽造や改ざんを防止すること及び偽造品と新製品を判別することを目的に、偽造防止及び真偽判別要素の付与が不可欠となっている。

【0003】

有価証券類の偽造防止や真偽判別要素の一つとして、蛍光又はりん光等の特定の発光体を一部又は全面に付与することが有効な手段として提案されている。

【0004】

これらの発光インキが付与されたセキュリティ印刷物の真偽判別方法としては、印刷物に対して、発光材料を励起できるエネルギーを含む光等の電磁波、放射線の照射あるいは電界印加、化学反応で付与された発光素子の発光現象及び/又はりん光体においては、励起エネルギーの印加停止後に、減衰しながら放出していく残光現象を、センサー又は目視で検知する方法が一般に用いられている。

【0005】

発光体の中でも、可視発光体は、ブラックライト等の簡易的な道具を励起源として使用して、目視により発光を認証する方法及び発光体の励起と発光の検知を機械的に行い、発光強度や発光時間を判別要素とする認証方法をとることができる。

【0006】

近年、蛍光体や蛍光インキ等が比較的容易に入手できる状況にあることから、セキュリティ印刷物のように、より精度の高い検知及び判別が必要とされる用途には、容易に入手できる発光体とは異なる特徴の発光特性を持つ発光体の使用が望ましい。このような特徴的な発光特性を持つ発光体としては、電磁波等を照射する励起波長に応じて発光色が変化する発光体や、観測波長により発光強度の分布が極端に異なる発光体等が一例として挙げられる。また、蛍光発光のみならず、残光を有し、かつ、残光においても特徴的な特性を有する発光体がより有効である。

【0007】

前述のような特性を持つ発光体の例として、本出願人は、母体材料の組成をp(BaO)・q(MgO)・r(Al2O3)とし、付活剤としてEu、Mn及び/又はNd共付活のアルカリ土類アルミン酸塩蛍光体を用いる残光性発光体とその製造方法及び発光印刷物を提示している(例えば、特許文献1参照)。

【0008】

また、本出願人は、母体材料の組成をpSrO・qBaO・rMgO・m(Al2O3)とし、付活剤としてEu、Mn及び/又はDy共付活のアルカリ土類アルミン酸塩蛍光体を用いる複合発光体及びこれを使用した発光印刷物を提示している(例えば、特許文献2参照)。

【0009】

また、特許文献3には、残光時間の異なる蛍光色料及びりん光体を使用し、残光時間の違いにより生じる発光色の変化又は発光画像の変化を確認することにより真偽判別ができるインク材、画像形成方法及び印刷物が示されている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2009−102497号公報

【特許文献2】特開2009−102496号公報

【特許文献3】特開2005−67043号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1及び特許文献2の発光体の残光特性は、機械読取での判別を目的としているため、励起波長に応じた発光色の変化が少ないという課題が残されていた。

【0012】

また、特許文献3は、蛍光とりん光の発光色が異なるが、励起光照射停止後の発光色又は発光画像を目視により確認することを想定しているものであるため、残光時間の長いりん光体を使用していることが容易に理解されるおそれがあった。

【0013】

本発明は、前述した課題の解決を目的とするものであり、励起波長により異なる発光色を呈し、蛍光とりん光の発光色が異なる特性を有し、かつ、りん光の残光時間が目視できる程度に短い残光性発光体に関するものである。

【課題を解決するための手段】

【0014】

本発明は、化学式:(MkBaa−xEux)(a+k)O・(Mgb−yMny)bO・c(SiO2)で示され、(式中、Mは、アルカリ土類金属のCa(カルシウム),Sr(ストロンチウム)であり、kは、0又は0.3であり、2≦a≦3.5の範囲にある実数であり、0.75≦b≦3の範囲にある実数であり、1.5≦c≦3の範囲にある実数であり、0.01≦x≦0.2の範囲にある実数であり、0.02≦y≦0.4の範囲にある実数である。)で表される残光性発光体であって、励起光照射時における蛍光の発光色と、励起光停止後における残光の発光色が異なり、励起光停止後における残光時間が、2msから5sであることを特徴とする残光性発光体である。

【0015】

また、本発明は、k=0又は3であり、a=3であり、b=1であり、c=2であり、0.05≦x≦0.1であり、0.1≦y≦0.25であることを特徴とする残光性発光体である。

【0016】

また、本発明は、残光の波長は、少なくとも620nmを中心としたピーク波長を有し、残光時間が、10msから1sであることを特徴とする残光性発光体である。

【0017】

また、本発明は、化学式Ba、Mg及びSiO2を含む母体材料と、Eu及びMnである付活剤の各原料を配合する配合工程と、配合された原料を混合する混合工程と、混合工程終了後に乾燥させた混合物を還元雰囲気下において焼成温度1200℃〜1480℃で、0.5時間〜5時間焼成する焼成工程と、焼成工程後の混合物を洗浄した後に粉砕し、分級する後処理工程から成ることを特徴とする残光性発光体の作製方法である。

【0018】

また、本発明は、残光性発光組成物にワニスを混合して成ることを特徴とする残光性インキ組成物である。

【0019】

また、本発明は、残光性発光組成物の塗料又はインキとしての使用である。

【0020】

本発明は、真偽判別印刷物を作製するための残光性インキ組成物の使用である。

【発明の効果】

【0021】

本発明の残光発光体は、残光性発光体を利用したセキュリティ印刷物等の機械判別精度を高め、かつ、簡易的な道具を用いた認証幅を広げることから、幅広いセキュリティ製品への採用が行えるという効果を奏する。

【0022】

また、本発明の残光発光体は、秘匿性の高い発光特性を付与できることから、セキュリティレベルの高い真偽判別要素を付与できるという効果を奏する。

【図面の簡単な説明】

【0023】

【図1】本発明の残光性発光体の製造工程を示す一例図。

【図2】本発明の一実施の形態として、励起波長365nmにおける残光性発光体の発光スペクトルを示す図。

【図3】本発明の一実施の形態における発光の励起スペクトル。

【図4】本発明の一実施の形態として、励起波長437nmにおける残光性発光体の発光スペクトルを示す図。

【図5】本発明の一実施の形態として、励起波長254nmにおける残光性発光体の光照射停止数ms後及び5s後に取得したりん光スペクトルを示す図。

【図6】残光時間の測定方法を示す図。

【図7】本発明の残光性発光体における機械判別方法の一例を示す図。

【図8】本発明の残光性発光体における機械判別方法の一例を示す図。

【図9】本発明の残光性発光体における機械判別方法の一例を示す図。

【図10】実施例1の残光性発光体1−(1)における励起波長365nmのときの発光スペクトル。

【図11】実施例1の残光性発光体1−(1)におけるX線回折チャート。

【図12】実施例2の残光性発光体2−(1)における励起波長365nmのときの発光スペクトル。

【図13】実施例3の残光性発光体3−(3)における励起波長365nmのときの発光スペクトル。

【図14】実施例4の真偽判別印刷物における励起波長365nmのときの発光スペクトル。

【図15】実施例5の真偽判別印刷物における励起波長365nmのときの発光スペクトル。

【図16】実施例6真偽判別印刷物における励起波長365nmのときの蛍光スペクトル。

【図17】比較例1の発光体における励起波長365nmのときの発光スペクトル。

【図18】比較例2の印刷物の励起波長365nmのときの発光スペクトル。

【発明を実施するための形態】

【0024】

本発明を実施するための形態について説明するが、本発明はこれに限定されるものではなく、特許請求の範囲記載における技術的思考の範囲であれば、その他の実施の形態も含まれる。

【0025】

本発明の残光性発光体の組成及び製造する工程を説明する。本発明の残光性発光体の組成は、化学式:(MkBaa−xEux)(a+k)O・(Mgb−yMny)bO・c(SiO2)で示され、式中のMは、アルカリ土類金属のCa(カルシウム),Sr(ストロンチウム)であり、kは、0又は0.3であり、aは、2≦a≦3.5であり、bは、0.75≦b≦3であり、cは、1.5≦c≦3であり、xは、0.01≦x≦0.2であり、yは、0.02≦y≦0.4の範囲にある。

【0026】

また、k=0又は3であり、a=3であり、b=1であり、c=2であり、0.05≦x≦0.1であり、0.1≦y≦0.25の残光性発光体である。

【0027】

次に、本発明の残光性発光体の製造工程について説明する。図1に示すように、本発明の残光性発光体の製造工程は、原料を配合する配合工程と、配合された原料を混合する混合工程と、混合工程終了後に乾燥させた混合物を還元雰囲気下において焼成する焼成工程と、焼成工程後の混合物を洗浄した後に粉砕し、分級する後処理工程から成る。

【0028】

配合工程は、残光性発光体の各原料を目的の化学組成が得られるよう正確に秤量し、全体が均一になるよう十分に混合する。この場合、溶媒等を使用して湿式混合を行うことができる。具体的には、化学式Ba、Mg及びSiO2を含む母体材料と、Eu及びMnである付活剤の各原料を配合する。なお、本発明の残光性発光体の製造に際して、発光中心となる金属及び母体材料となる化合物の原料は、高温焼成を行った後に酸化物となり得る材料であれば良く、炭酸塩、水酸化物又は酸化物等を使用することができる。

【0029】

混合工程は、配合工程終了後の原材料を比較的に沸点が低いエタノ−ル又はメタノ−ル等のアルコ−ルを加えてかくはん混合する。なお、比較的に沸点が低いエタノ−ル又はメタノ−ル等のアルコール類を使用するのは、混合後は速やかに溶剤を揮発させるためである。

【0030】

焼成工程は、混合工程終了後に乾燥させた混合物を還元雰囲気下において焼成温度1200℃〜1480℃で、0.5時間〜5時間焼成する。具体的には、原料混合物をアルミナ坩堝等の耐熱容器に入れ、水素ガスを含む窒素ガス又はアルゴンガス等の還元性雰囲気中、1200℃〜1480℃の高温で0.5時間以上、好ましくは1時間以上の焼成で作製することができる。特に、1400℃以上で、かつ、溶融温度未満の高温で焼成したときに、単独の材料で蛍光及びりん光の双方の発光強度が高い残光性発光体が得られる。また、前述の残光性発光体を焼成する際、粒子成長をコントロールする目的でフッ素やホウ素を含む化合物を加えても良く、本発明の発光輝度の向上等に関する効果又は発光印刷物の作製の妨げにならない範囲内で使用することができる。

【0031】

なお、還元性雰囲気中で焼成する前に、自然酸化雰囲気中600℃〜1200℃で0.5時間以上焼成する工程を含んでも良いが、この工程を行わなくても本発明の残光性発光体を作製することができる。

【0032】

また、焼成温度は、生成される残光性発光体の発光特性に影響を及ぼすため、原料混合物が溶融しない範囲内におけるできるだけ高温とする必要があり、例えば、1480℃で焼成すると、蛍光発光色とりん光色の色差が大きい残光性発光体が得られるため、目視認証に有用である。1400℃以下の、より低い温度で焼成すると、蛍光スペクトルにおいて二つ以上の大きなピークを持つ残光性発光体が得られるため、機械認証に有用である。

【0033】

後処理工程は、作製した残光性発光体を用途に応じて公知の方法で洗浄、粉砕及び分級を行う。印刷インキとして、印刷によって基材に残光性発光体を付与する場合、残光性発光体は、平均粒子径20μm以下とすることが望ましい。ただし、無機発光体の粉砕は、発光強度を低下させるため、印刷方式によって粒子径を調整し、細かくなり過ぎないよう注意する必要がある。

【0034】

図2は、本発明の一実施の形態における残光性発光体の、励起波長365nmのときの蛍光及びりん光スペクトルを示す図である。図2に示すように、本発明の残光性発光体は、蛍光とりん光の発光スペクトルにおける主波長が異なっている。すなわち、観測される発光色が異なることを示している。

【0035】

図3は、本発明の一実施の形態における残光性発光体の、蛍光波長510nmのときの励起スペクトルを示す図である。短波長から長波長にかけて強度が増し、可視光領域である400nm以上にピークを持っている。すなわち、本発明の残光性発光体は、紫外光のみならず青色光でも蛍光発光を誘起できることが示されている。図4に、励起波長437nmのときの蛍光スペクトルを示したが、可視光域の437nmで励起したときは511nmの単一ピークのみが現れた。

【0036】

図5は、本発明の一実施の形態における残光性発光体の、励起波長254nmのときの光照射停止後2msから10.2ms間及び数5s後に取得したりん光スペクトルを示す図である。2msから10.2ms後に取得したスペクトルは、ピーク波長620nmの赤色であり、5s後に取得したスペクトルは、ピーク波長511nmの緑色の発光色を示した。本発明の残光性発光体の発光特性について、励起波長と測定タイミングをパラメーターとして表1に示した。なお、表1に示した数値は、代表的なものであり、それぞれの残光性発光体によって異なる。

【0037】

【表1】

【0038】

本発明の一実施の形態における残光性発光体の残光時間(寿命)と、その測定方法について説明する。励起光源は、中心波長365nmのLED光源を使用し、発光検知は、シリコンフォトダイオード検出器を使用した。励起光の点灯時間及び消灯時間は、パルスジェネレータで制御し、図6(a)に示すように、照射時間を400ms、その後の停止時間を最大5sとした。シリコンフォトダイオード検出器を通して電気信号に変換されたシグナルは、AD変換器により収集し、励起光のシグナルが0Vになった時間を0sとし、残光性発光体のシグナルが0Vになった時間を残光時間(寿命)とする。本発明の一実施の形態における残光性発光体は、365nm励起において、照射時間を400msとして波長600nmを中心波長とする残光時間(寿命)が91msであり、励起光照射停止50ms後も残光の検出が可能であった。残光は、2msから5sであり、視認可能な残光は、10ms以上であり、より好ましいのは、20ms以上の残光時間を持つことが視認性の観点から有効である。さらに、秘匿性を考慮した場合は、5s以下が好ましく、より好ましいのは、1s以下である。

【0039】

残光性発光インキ組成物の作製について説明する。作製した残光性発光体を付与する方法に応じて、バインダー及び助剤等と十分に混合し、かつ、付与に適した特性を持つように粘度等を調整し、インキ化又はペースト化する。残光性発光インキ組成物の付与方式によって異なるが、残光性発光体の配合割合は、1〜60重量%程度とすれば良く、発光強度と経済性の観点から見ると、10〜40重量%にすることがより望ましい。

【0040】

残光性発光インキ組成物は、発光を妨げない範囲で他の色材又は機能性材料を混合してインキ化又はペースト化しても良く、あらかじめ、基材上に付与された下地上に重ねて付与しても良い。

【0041】

残光性発光インキ組成物を基材に印刷又はコーティング等により付与する方式としては、一般に公知の凹版、凸版、オフセット、スクリーン、グラビア、フレキソ又はインキジェット等の印刷又はコーティング等の方式を用いることができ、これらの印刷方式の組み合わせにより付与しても良い。このように作製した残光性発光インキ組成物が塗布された印刷物を真偽判別印刷物とする。

【0042】

また、作製した真偽判別印刷物を判別する方法には、簡易的な器具を用いて目視で判別する方法と機械を用いる方法が挙げられる。

【0043】

まず、簡易的な器具を用いて目視で判別する方法を説明する。ブラックライト等のハンディ型の紫外線ランプを真偽判別印刷物に照射し、蛍光発光を目視によって観察する。このときの照射条件を静的照射条件と称する。次に紫外線ランプを瞬時的に消灯するか、又は点灯状態で真偽判別印刷物面上を残光性発光体が励起されない距離まですばやく走査し、蛍光色と異なった色のりん光を目視で確認する。このときの照射条件を動的照射条件と称する。なお、真偽判別印刷物面上に照射した紫外線ランプを上下又は左右に走査すると、走査する方向によって補色関係にある、異なる色の発光色を視認することができる。例えば、印刷面上を通過するように、はじめに右側にランプを動かすと赤色のりん光を視認することができ、右側に走査した紫外線ランプが印刷面上を通過するように左側に戻す時には緑色を視認することができる。

【0044】

機械を用いる一般的な真偽判別方法としては、真偽判別印刷物に紫外光を照射し、照射中の発光及び照射停止後の残光の有無検知がある。真偽判別印刷物の発光強度に応じて、あらかじめ定めておいた閾値範囲の出力と比較判定することで判別精度が向上する。また、残光の検知には、残光検出装置等を使用することができる。

【0045】

より精度の高い機械判別方法として、例えば、特開2006−266810号公報で提案されている装置で判別することができる。この装置による判別方法は、一つの波長域の励起光を照射し、異なる波長域(λ1、λ2及びλ3)を三つの受光部で、それぞれ励起光照射中(T0)及び励起光照射停止後数十ms後(T1)に受光し、T0λ1、T0λ2、T0λ3、T1λ1、T1λ2及びT1λ3の発光強度を、あらかじめ指定しておいた発光強度値と比較することで判別する方法である。本発明の残光性発光体の場合、図7に示すように、例えば、励起光の中心波長を365nm、λ1=620nm、λ2=510nm及びλ3=450nmとして測定することができる。

【0046】

また、特開2006−266810号公報で提案されている装置を使用した別の判別方法を説明する。二つの異なる波長域の励起光を照射し、異なる少なくとも二つの波長域(λ1、及びλ2)を、少なくとも二つの受光部で励起光照射停止後数十ms後(T1)及び励起光照射停止後数秒後(T2)に受光し、T1λ1、T1λ2、T2λ1及びT2λ2の発光強度を、あらかじめ指定しておいた発光強度値と比較することで判別する方法である。本発明の残光性発光体の場合、例えば、図8に示すように、励起光1の中心波長を365nm、励起光2の中心波長を254nm、λ1=620nm及びλ2=510nmとして測定することができる。

【0047】

また、特開2006−266810号公報で提案されている装置と同様な装置を使用した別の判別方法を説明する。二つの異なる波長域の励起光を照射し、異なる少なくとも二つの波長域(λ1、及びλ2)を、少なくとも二つの受光部でそれぞれ励起光照射中(T0)及び励起光照射停止後数十ms後(T1)に受光し、T0λ1、T0λ2、T1λ1及びT1λ2の発光強度を、あらかじめ指定しておいた発光強度値と比較することで判別する方法である。簡易的な方法としては、異なる波長域の励起光照射におけるT0時の発光強度値のみの比較で判別することも可能である。本発明の残光性発光体の場合、例えば、図9に示すように、励起光1の中心波長を365nm、励起光2の中心波長を430nm、λ1=620nm、λ2=510nm及びλ3=450nmとして測定することができる。

【0048】

また、別の機械を用いる判別方法として、例えば、特開2006−275578号公報で提案されている装置で判別することができる。この装置による判別方法は、一つの波長域の励起光を照射し、励起光照射中(T0)及び励起光照射停止後数ms後(T1)に受光し、T0のスペクトルS0とT1のスペクトルS1のスペクトル形状を確認し判別するものである。また、励起光照射停止後の経過時間(T01、T02、T03、・・・)に従ってスペクトルを測定し、ピーク波長λ1及びλ2の出力強度変化を追っても良い。なお、得られたスペクトルの分光分布を、更にコンピューターで演算し、表色値(x,y,Y又はL*,a*,b*)として比較及び判別することもできる。

【0049】

次に、本発明を実施例により、更に詳細に説明するが、本発明はこれらの例に限定されるものではない。まず、残光性発光体の製造方法について説明する。

【実施例1】

【0050】

表2に示す配合の原料を正確に秤量し、エタノール溶媒中、十分に混合して乾燥させた。十分に混合した粉体をアルミナ製容器に入れ、還元雰囲気(N2+H2(4%) )中において、1420℃で2時間焼成した。この反応により得られた焼成物を残光性発光体1−(1)とする。残光性発光体1−(1)は、2.95Ba・0.9Mg・Si2O8:0.05Eu・0.1Mnで表される。

【0051】

【表2】

【0052】

残光性発光体1−(1)を、めのう乳鉢で粗粉砕し、分光蛍光光度計(日立製作所製F−4500)で発光特性を測定した結果を、図10に蛍光及びりん光スペクトルを示した。蛍光は、510nmに最も強度の高い蛍光発光ピークを示し、447nm及び621nmにもピークを示した。365nmの紫外光励起と302nm励起のスペクトルを比較すると、302nm励起時に、相対的に510nmのピーク強度が低い。これは、励起波長により発光色が異なることを示している。実際、目視で観察された蛍光色は、365nm励起時は黄味がかった白色であり、302nm励起時は桃色であった。365nmの紫外光励起において、りん光は、622nmにピークを示し、目視では、赤色のりん光色であった。また、254nm紫外光を2分間照射後、5s後に取得したりん光スペクトルは、511nmにピークを示した。なお、図10以降の蛍光及びりん光スペクトルを示す図については、発光ピークの位置を示すために蛍光発光スペクトルとりん光発光スペクトルを示したものであり、実際の発光強度としては、蛍光発光強度のほうが高いものである。

【0053】

残光性発光体1−(1)の残光測定を行った。励起光源を中心波長365nmのLED光源とし、照射時間を400msとして波長600nmを中心波長とする残光測定を行った結果、残光時間(寿命)は105msであった。

【0054】

残光性発光体1−(1)をエタノール溶媒中、ジルコニアビーズとともに280分間振とうかくはんすることにより粉砕した。粉砕後、複数回水洗浄し乾燥後の粉体の粒子径をCILAS粒度分布計1064Lで測定した結果、中央値5.87μm、10%、0.79μm、90%、15.48μmであった。

【0055】

残光性発光体1−(1)のX線回折パターンを図11に示した。測定結果から、Ba3MgSi2O8を含む複数結晶相の混合相から成っていることが分かった。

【0056】

同様にして、Eu及びMnの置換割合を表3のように変化させたほかは、残光性発光体1−(1)と同一の条件で、残光性発光体1−(2)〜1−(17)を作製し、発光特性を測定した。蛍光及びりん光スペクトルの積分値を算出し、残光性発光体1−(1)を100としたときの相対値を表3に示した。この結果から、蛍光及びりん光の双方の発光強度が高くなる組成は、Ba3MgSi2O8の母体組成に対しEuを0.05モル及びMn0.1モル置換した場合であることがわかった。

【0057】

【表3】

【実施例2】

【0058】

表4に示す配合の原料を正確に秤量し、エタノール溶媒中、十分に混合して乾燥させた。十分に混合した粉体をアルミナ製容器に入れ、還元雰囲気(N2+H2(4%) )中において、1420℃で2時間焼成した。この反応により得られた焼成物を残光性発光体2−(1)とする。残光性発光体2−(1)は、2.65Ba・0.3Sr・0.8Mg・Si2O8:0.05Eu・0.2Mnで表される。

【0059】

【表4】

【0060】

残光性発光体2−(1)を、めのう乳鉢で粗粉砕し、分光蛍光光度計(日立製作所製F−4500)で発光特性を測定した。図12に蛍光及びりん光スペクトルを示した。蛍光は、448nm及び513nmに強度の高い蛍光発光ピークを示し、631nmにもピークを示した。りん光は、633nmにピークを示した。目視で観察された蛍光色は、桃色がかった白色であり、りん光色は赤色であった。

【0061】

同様にして、Eu及びMnの置換割合を表5のように変化させた他、残光性発光体1−(1)と同一の条件で、残光性発光体2−(2)及び2−(3)を作製し、発光特性を測定した。蛍光及びりん光スペクトルの積分値を算出し、残光性発光体1−(1)を100としたときの相対値を表5に示した。

【0062】

【表5】

【実施例3】

【0063】

表6に示す配合の原料を正確に秤量し、エタノール溶媒中、十分に混合して乾燥させた。十分に混合した粉体をアルミナ製容器に入れ、還元雰囲気(N2+H2(4%) )中において、1420℃で2時間焼成した。この反応により得られた焼成物を残光性発光体3−(1)とする。残光性発光体3−(1)は、2.65Ba・0.3CaO・0.8Mg・Si2O8:0.01Eu・0.02Mnで表わされる。

【0064】

【表6】

【0065】

残光性発光体3−(3)を、めのう乳鉢で粗粉砕し、分光蛍光光度計(日立製作所製F−4500)で発光特性を測定した。図13に蛍光及びりん光スペクトルを示した。蛍光は477nm発光ピークを示し、624nmにもピークを示した。りん光は625nmにピークを示した。目視で観察された蛍光色は、桃色であり、りん光色は赤色であった。

【0066】

残光性発光体3−(3)の残光測定を行った。励起光源を中心波長365nmのLED光源とし、照射時間を400msとして波長600nmを中心波長とする残光測定を行った結果、残光時間(寿命)は120msであった。

【0067】

同様にして、Eu及びMnの置換割合を表7のように変化させた他、残光性発光体3−(1)と同一の条件で残光性発光体3−(2)〜3−(5)を作製し、発光特性を測定した。蛍光及びりん光スペクトルの積分値を算出し、残光性発光体1−(1)を100としたときの相対値を表7に示した。

【0068】

【表7】

【実施例4】

【0069】

次に、本発明の残光性発光体を使用した残光性発光体インキ組成物の調整方法及び真偽判別印刷物作製方法について実施例4で説明する。残光性発光体1−(1)を使用し、最終的に表8に示す配合になるよう残光性発光体インキ組成物を作製した。まず、三本ロールミルで高濃度分散を行い、次に、表8の配合割合になるようにワニスを調整して、スリーワンモーター(新東科学製)によりかくはん混合を行い、残光性発光スクリーンインキ組成物を作製した。

【0070】

【表8】

【0071】

スクリーン印刷機(ミノグループ)により、200メッシュの版面を使用し、模様状の図柄で上質紙に印刷した。印刷後は、紫外線照射装置により紫外線を照射し、インキを乾燥させて真偽判別印刷物を得た。図14に、真偽判別印刷物の365nm及び302nm紫外光励起の蛍光スペクトル及び、取得タイミング、365nm励起光照射停止2ms後から10.2ms間のりん光スペクトルを示した。

【実施例5】

【0072】

残光性発光体1−(1)を使用し、表9に示す配合で残光性発光体フレキソインキ組成物を遊星型ボールミル(フリッチュ社製)で作製した。

【0073】

【表9】

【0074】

フレキソ印刷方式にて、アニロックス線数80Line/cmとし、ベタ部分を含む線画状の図柄で蛍光増白されていない上質紙に残光性発光体フレキソインキ組成物を付与した後に紫外線照射を行い、インキを乾燥させて真偽判別印刷物を作製した。実施例5の真偽判別印刷物の蛍光スペクトル及びりん光スペクトルは、図14に示した実施例4の真偽判別印刷物の蛍光スペクトル及びりん光スペクトルと同様であった。ただし、フレキソ印刷方式の場合、インキ転移量が少ないため発光強度は相対的に低かった。

【実施例6】

【0075】

残光性発光体1−(1)を使用し、表10に示す配合で残光性発光体グラビアインキ組成物を遊星型ボールミル(フリッチュ社製)で作製した。

【0076】

【表10】

【0077】

グラビアコーターにて、線数135Line/cmの版面を使用し、蛍光増白されていないコート紙に、バー状に残光性発光体グラビアインキ組成物をコーティングした後にインキを蒸発乾燥させ、真偽判別印刷物を作製した。実施例6の真偽判別印刷物の蛍光スペクトル及びりん光スペクトルは、図14に示した実施例4の真偽判別印刷物の蛍光スペクトル及びりん光スペクトルと同様であった。スクリーン印刷物と比較して、インキ転移量が少ないため発光強度は相対的に低かった。しかし、UVワニスは254nmのUV光を吸収するため254nm励起での発光強度低下が大きいが、水溶性樹脂はその吸収が少ないため、励起光を254nmとしたときも発光強度の低下が少なかった。

【実施例7】

【0078】

残光性発光体1−(1)を使用し、表11に示す配合になるよう残光性発光体フレキソインキ組成物を遊星型ボールミル(フリッチュ社製)で作製した。

【0079】

【表11】

【0080】

フレキソ印刷方式にて、アニロックス線数80Line/cmとし、ベタ部分を含む線画状の図柄で蛍光増白されていない上質紙に残光性発光体フレキソインキ組成物を付与した後に紫外線照射を行い、インキを乾燥させて真偽判別印刷物を作製した。真偽判別印刷物の蛍光スペクトル及びりん光スペクトルを図15に示した。本発明の残光性発光体に緑色蛍光体を混合したため、蛍光スペクトルにおいて535nmのピーク強度が高くなり、目視では緑色の蛍光が観察された。りん光が赤色であることから、蛍光とりん光の色相の差が大きい。

【実施例8】

【0081】

残光性発光体3−(3)を使用し、表12に示す配合で発光フレキソインキ組成物を遊星型ボールミル(フリッチュ社製)で作製した。

【0082】

【表12】

【0083】

フレキソ印刷方式にて、アニロックス線数40Line/cmとし、ベタ部分を含む線画状の図柄で蛍光増白されていない上質紙に残光性発光体フレキソインキ組成物を付与した後に紫外線照射を行い、インキを乾燥させて真偽判別印刷物を作製した。図16に、真偽判別印刷物の365nm紫外光励起の蛍光及び取得タイミング、照射停止2ms後から10.2ms間のりん光スペクトルを示した。

【実施例9】

【0084】

次に、本発明の残光性発光体を使用した真偽判別印刷物の認証方法について実施例9で説明する。実施例4の真偽判別印刷物と、実施例5の真偽判別印刷物に365nmの紫外光を照射し、それぞれ黄味がかった白色の蛍光発光をすることを観察した。次に、302nmの紫外光を照射し、それぞれ桃色の蛍光を観察した。365nmの紫外光を照射している紫外線ランプを素早く左右に振り、振る方向によって残光性発光体付与部が瞬時に赤色及び緑色の発光を呈するのを目視で確認した。すなわち、光源の静的及び動的状態で3種類の色の発光を観察することができた。

【0085】

実施例6の真偽判別印刷物に254nmの紫外光を照射し、桃色の蛍光発光を観察した。254nmの紫外光を10s照射した後に消灯し、暗視野にて弱い緑色の残光を視認した。

【0086】

次に、実施例4の真偽判別印刷物用い、特開2006−266810号公報記載の真偽判別装置及び判別方法を利用して判別を行った。365nmを中心波長としたLEDの励起光を照射し、受光側に、シャープカットフィルターL39及び富士フィルム製バンドパスフィルタBPB-60、BPB-53及びBPB-45を挿入し、600nm(λ1)、530nm(λ2)又は450nm(λ3)を中心波長とした三つの波長域における発光出力を三つの受光部で取得した。励起光を400ms照射し、取得タイミングを励起光照射中(T0)及び照射停止50ms後(T1)としたとき、T0においてλ1、λ2及びλ3でそれぞれ236mV、452mV及び326mVの出力値が得られ、T1ではλ1のみ102mVの出力値が得られ、λ2及びλ3での出力値はほぼ0Vであった。この結果から、λ1、λ2及びλ3の三つの蛍光発光ピークとλ1の一つのりん光ピークを有する残光性発光体が付与されていることを確認することができた。次に、励起光源の中心波長を430nmとしたLEDを用いて同様に測定した。取得タイミング励起光照射中(T0)において、530nm(λ2)の受光条件で225mVの出力値が得られた。また、λ1及びλ3では0Vであった。

【0087】

同様に、特開2006−266810号公報記載の真偽判別装置を使用し、励起波長365nmとして、実施例5の真偽判別印刷物及び実施例8の真偽判別印刷物の発光を測定した結果を表14に示した。実施例5の真偽判別印刷物においては、T0において三つの波長域で発光が検出され、T1でλ1のみ発光が検出された。実施例8の真偽判別印刷物においては、T0において二つの波長域で発光が検出され、T1ではλ1のみ発光が検出された。真偽判別を行うに当たっては、T0λ1、T0λ2、T0λ3、T1λ1、T1λ2及びT1λ3の許容範囲を定め、すべての測定値がその範囲に入ったときに真正と判定する。

【0088】

【表13】

【0089】

(比較例1)

次に、本発明の残光性発光体の実施例との比較を行うため、比較例の発光体について説明する。表15に示す配合の原料を正確に秤量し、エタノール溶媒中、十分に混合して乾燥させた。十分に混合した粉体をアルミナ製容器に入れ、還元雰囲気(N2+H2(4%) )中において、1420℃で2時間焼成した。比較例1の発光体は、2.95Ba・0.4Mg・Si2O8:0.05Eu・0.1Mnで表される化合物を主として含む。

【0090】

【表14】

【0091】

比較例1の発光体を、めのう乳鉢で粗粉砕し、分光蛍光光度計(日立製作所製F−4500)で発光特性を測定した。図17に蛍光及びりん光スペクトルを示した。365nm励起において、蛍光は513nmにピークを示し、りん光は、図17の通り発光ピークが検出されず、ごくわずかの発光を示すものであった。目視観察では、緑色の蛍光発光が観察され、りん光は視認することができなかった。

【0092】

(比較例2)

青色蛍光体、緑色蛍光体及び赤色蛍光体を使用し、表16に示す配合で発光フレキソインキを遊星型ボールミル(フリッチュ社製)で作製した。

【0093】

【表15】

【0094】

フレキソ印刷方式にて、アニロックス線数40Line/cmとし、ベタ部分を含む線画状の図柄で蛍光増白されていない上質紙に発光フレキソインキを付与した後に紫外線照射を行い、インキを乾燥させ、比較例2の印刷物を作製した。図18に、比較例2の印刷物の365nm紫外光励起の蛍光及び取得タイミング、照射停止2ms後から10.2ms間のりん光スペクトルを示した。

【0095】

比較例2の印刷物に365nmの紫外光を照射し、黄味がかった白色の蛍光発光を観察した。次に、365nmの紫外光を照射している紫外線ランプを素早く左右に振りながら比較印刷物を観察した。動的照射条件において、発光色の変化を視認することができなかった。

【0096】

比較例2の印刷物を特開2006−266810号公報記載の真偽判別装置及び判別方法を利用して判別を行った。365nmを中心波長としたLEDの励起光を照射し、受光側に、シャープカットフィルターL39及び富士フィルム製のバンドパスフィルタBPB-60、BPB-53及びBPB-45を挿入し、600nm(λ1)、530nm(λ2)又は450nm(λ3)を中心波長としたの三つの波長域における発光出力を三つの受光部で取得した。励起光を400ms照射し、取得タイミングを励起光照射中(T0)及び照射停止50ms後(T1)としたとき、T0において、λ1、λ2及びλ3でそれぞれ600mV、600mV及び500mV値が得られ、T1では、λ1、λ2及びλ3での出力値は0Vであった。次に、励起光源の中心波長を430nmとしたLEDを用いて同様に測定した。取得タイミング励起光照射中(T0)において、530nm(λ2)の受光条件で出力値が得られなかった。

【0097】

比較例2の印刷物は、目視及び機械検知の双方においても、りん光が検出されないため、実施例4〜実施例8の真偽判別印刷物よりも、判別時における判定要素が少ないことが分かった。よって、比較例2の印刷物は、実施例の真偽判別印刷物と比較して、認証性や判別精度が低いといえる。

【特許請求の範囲】

【請求項1】

下記化学式:

(MkBaa−xEux)(a+k)O・(Mgb−yMny)bO・c(SiO2)で示され、

式中、Mは、アルカリ土類金属のCa(カルシウム),Sr(ストロンチウム)であり、

kは、0又は0.3であり、

aは、2≦a≦3.5であり、

bは、0.75≦b≦2であり、

cは、2.75<c≦3であり、

xは、0.01≦x≦0.2であり、

yは、0.02≦y≦0.4である残光性発光体であって、

前記残光性発光体は、励起光照射時における蛍光の発光色と、前記励起光停止後における残光の発光色が異なり、

前記励起光停止後における残光時間が、2msから5sであることを特徴とする残光性発光体。

【請求項2】

前記残光性発光体は、

a=3であり、

b=1であり、

c=2であり、

0.05≦x≦0.1であり、

0.1≦y≦0.25であることを特徴とする請求項1記載の残光性発光体。

【請求項3】

前記残光性発光体における残光の波長は、少なくとも620nmを中心としたピーク波長を有し、前記残光時間が、10msから1sであることを特徴とする請求項1又は2記載の残光性発光体。

【請求項4】

前記請求項1乃至3のいずれか一項記載の残光性発光体の作製方法は、化学式Ba、Mg及びSiO2を含む母体材料と、Eu及びMnである付活剤の各原料を配合する配合工程と、

前記配合された原料を混合する混合工程と、

前記混合工程終了後に乾燥させた混合物を還元雰囲気下において焼成温度1200℃〜1480℃で、0.5時間〜5時間焼成する焼成工程と、

前記焼成工程後の混合物を洗浄した後に粉砕し、分級する後処理工程から成ることを特徴とする残光性発光体の作製方法。

【請求項5】

請求項1乃至3のいずれか一項記載の残光性発光組成物にワニスを混合して成ることを特徴とする残光性発光インキ組成物。

【請求項6】

請求項1乃至3のいずれか一項記載の残光性発光組成物の塗料又はインキとしての使用。

【請求項7】

基材の少なくとも一部に、前記請求項1乃至3のいずれか一項記載の前記残光性発光体を含む領域を有する真偽判別印刷物であって、

前記真偽判別印刷物における前記残光性発光体を含む領域は、励起光照射時における発光色と前記励起光停止時における残光の発光色が異なることにより、真偽判別を行うことを特徴とする真偽判別印刷物。

【請求項1】

下記化学式:

(MkBaa−xEux)(a+k)O・(Mgb−yMny)bO・c(SiO2)で示され、

式中、Mは、アルカリ土類金属のCa(カルシウム),Sr(ストロンチウム)であり、

kは、0又は0.3であり、

aは、2≦a≦3.5であり、

bは、0.75≦b≦2であり、

cは、2.75<c≦3であり、

xは、0.01≦x≦0.2であり、

yは、0.02≦y≦0.4である残光性発光体であって、

前記残光性発光体は、励起光照射時における蛍光の発光色と、前記励起光停止後における残光の発光色が異なり、

前記励起光停止後における残光時間が、2msから5sであることを特徴とする残光性発光体。

【請求項2】

前記残光性発光体は、

a=3であり、

b=1であり、

c=2であり、

0.05≦x≦0.1であり、

0.1≦y≦0.25であることを特徴とする請求項1記載の残光性発光体。

【請求項3】

前記残光性発光体における残光の波長は、少なくとも620nmを中心としたピーク波長を有し、前記残光時間が、10msから1sであることを特徴とする請求項1又は2記載の残光性発光体。

【請求項4】

前記請求項1乃至3のいずれか一項記載の残光性発光体の作製方法は、化学式Ba、Mg及びSiO2を含む母体材料と、Eu及びMnである付活剤の各原料を配合する配合工程と、

前記配合された原料を混合する混合工程と、

前記混合工程終了後に乾燥させた混合物を還元雰囲気下において焼成温度1200℃〜1480℃で、0.5時間〜5時間焼成する焼成工程と、

前記焼成工程後の混合物を洗浄した後に粉砕し、分級する後処理工程から成ることを特徴とする残光性発光体の作製方法。

【請求項5】

請求項1乃至3のいずれか一項記載の残光性発光組成物にワニスを混合して成ることを特徴とする残光性発光インキ組成物。

【請求項6】

請求項1乃至3のいずれか一項記載の残光性発光組成物の塗料又はインキとしての使用。

【請求項7】

基材の少なくとも一部に、前記請求項1乃至3のいずれか一項記載の前記残光性発光体を含む領域を有する真偽判別印刷物であって、

前記真偽判別印刷物における前記残光性発光体を含む領域は、励起光照射時における発光色と前記励起光停止時における残光の発光色が異なることにより、真偽判別を行うことを特徴とする真偽判別印刷物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2011−144244(P2011−144244A)

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願番号】特願2010−5235(P2010−5235)

【出願日】平成22年1月13日(2010.1.13)

【出願人】(303017679)独立行政法人 国立印刷局 (471)

【Fターム(参考)】

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願日】平成22年1月13日(2010.1.13)

【出願人】(303017679)独立行政法人 国立印刷局 (471)

【Fターム(参考)】

[ Back to top ]