残存型枠を用いたコンクリート躯体の施工方法、その方法を用いたコンクリート躯体、および残存型枠を用いたコンクリート躯体の施工用基礎ブロック

【課題】残存型枠によりコンクリート躯体を施工する際、残存型枠の立設および積み上げ作業を効率化させ、工期の短縮化および施工自由度の向上を図ることを可能とする施工技術を提供する。

【解決手段】残存型枠2を所定の個数だけ並べて型枠設置ベース4に立設させるとともに、所定の段数だけ積み上げ、これらの残存型枠を施工後にそのまま残存させて壁面が構成されるコンクリート躯体を施工する際、最下段の残存型枠を位置決めするための基礎ブロック10を型枠設置ベースに壁面の長さ方向へ配設し、基礎ブロックには、最下段の残存型枠に設けた凸状もしくは凹状の型枠嵌合部26T,26Bと嵌合可能な凹状もしくは凸状のブロック嵌合部10aを設け、ブロック嵌合部に型枠嵌合部を嵌合させることで、残存型枠を型枠設置ベースに対して容易かつ正確に位置決めする。

【解決手段】残存型枠2を所定の個数だけ並べて型枠設置ベース4に立設させるとともに、所定の段数だけ積み上げ、これらの残存型枠を施工後にそのまま残存させて壁面が構成されるコンクリート躯体を施工する際、最下段の残存型枠を位置決めするための基礎ブロック10を型枠設置ベースに壁面の長さ方向へ配設し、基礎ブロックには、最下段の残存型枠に設けた凸状もしくは凹状の型枠嵌合部26T,26Bと嵌合可能な凹状もしくは凸状のブロック嵌合部10aを設け、ブロック嵌合部に型枠嵌合部を嵌合させることで、残存型枠を型枠設置ベースに対して容易かつ正確に位置決めする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、ダムや砂防堰堤、護岸およびトンネルなどのコンクリート躯体を残存型枠を用いて構築するための施工技術(施工方法、コンクリート躯体および基礎ブロック)に関する。

【背景技術】

【0002】

従来から、ダムや砂防堰堤、護岸およびトンネルなどのコンクリート躯体を施工する際には、木製や鋼製の型枠(仮枠)を枠組した後、生コンクリートを打設し、当該打設コンクリートを固化させることでコンクリート躯体を完成させる工法が一般的に採用されている。その際、採用される施工方法によって、枠組みした型枠を生コンクリートの打設、固化後に取り外して撤去する場合と、枠組みした型枠を取り外さず、躯体の一部(壁面)としてそのまま残存させる場合の2つのケースがある。

【0003】

型枠を撤去する工法を採る場合、当該型枠を取り外す作業や残材の処分作業などが発生するだけでなく、残材の屑などが施工現場周辺に飛散した際、環境へ悪影響を及ぼす虞もある。

これに対し、型枠を残存させる工法を採る場合、当該型枠は、躯体の一部(壁面)としてそのまま残存されるため、上述したような型枠の取り外し作業や残材の処分作業などは必要なく、環境への影響も抑制することが可能となる。加えて、躯体の強度アップ、あるいは型枠の表面(壁面)を装飾加工することで躯体をより景観と調和したデザインとすることなども可能となる。したがって、近年においては、コンクリート躯体の施工に当たり、かかる残存型枠を用いた工法が採られる場合が少なくない。このため、残存型枠を用いたコンクリート躯体の施工に関する各種技術が知られている(特許文献1参照)。

【0004】

例えば、特許文献1に開示されているように、残存型枠を用いた工法により躯体を施工する場合、まず、躯体の表面側(前面側)を構成する残存型枠を型枠設置ベース(一例として、コンクリート躯体の基盤となるベースコンクリート)に立設するように、所定の個数だけ躯体壁面の長さ方向(並列方向)へ並べる。その際、各残存型枠には、引張筋を引っ掛けて型枠設置ベースに対して当該残存型枠の姿勢(位置)を保つための引張筋連結部材が裏面に突設されており(例えば、四隅にひとつずつ)、当該残存型枠が所定の法勾配(一例として、型枠設置ベースに対して垂直)を成すように、前記引張筋連結部材と型枠設置ベースに突設したアンカー筋との間に引張筋が架け渡される。これにより、各残存型枠は、型枠設置ベースに対して立設され、この状態で長さ方向(並列方向)へ並べられる。

【0005】

また、躯体壁面の長さ方向(並列方向)へ並べられた残存型枠には、当該躯体壁面の高さ方向(積上方向)へ次段(上段)の残存型枠が積み上げられている。その際、前段(下段)の残存型枠の頂面に次段の残存型枠の底面を載せ、当該前段の残存型枠に対して所定の法勾配(例えば、当該前段の残存型枠と同一角度)で、次段の残存型枠の引張筋連結部材とアンカー筋との間に引張筋を架け渡すとともに、前段の残存型枠と次段の残存型枠をプレート状の連結部材を介してボルト止めなどにより連結させる。なお、前段と次段の残存型枠は、それぞれの高さ方向の辺(短辺)が重ならず、前段の残存型枠の短辺上に次段の残存型枠の長さ方向の中間部位が位置付けられるように、積み上げられている。

以降、前段の残存型枠と同一長さとなるまで当該残存型枠の上へ次段の残存型枠を並べていくとともに、所定の段数となるまで、上記と同様に残存型枠を高さ方向(積上方向)へ積み上げていく。

【0006】

さらに、前記表面側の残存型枠とは所定間隔を空け、躯体の裏面側(背面側)を構成する残存型枠を上述した表面側と同様に型枠設置ベースに対して所定の長さ(例えば、表面側の残存型枠と同一長さ)で立設するとともに、所定の段数(同、同一高さ)まで積み上げる。その際、かかる残存型枠は、所定の法勾配(例えば、表面側の残存型枠と同一角度)で立設させればよい。

【0007】

そして、このように所定の間隔を空けて対向してベースコンクリートに対して立設させた表面側の残存型枠と裏面側の残存型枠で挟まれた空間(以下、打設空間という)へコンクリートを打設させ、これを固化させることにより、残存型枠がその一部(壁面)として残存されたコンクリート躯体が構築されている。

【特許文献1】特開2007−46306号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところで、残存型枠を用いた工法により躯体を施工する場合には、最下段の残存型枠を型枠設置ベースに対して正確に位置付けることが、その後、残存型枠を順次積み上げていく際の作業を安全、かつスムーズに行うために重要となる。

特に、上述したようなコンクリート躯体は、型枠設置ベースに対して所定の傾斜角度(法勾配)を持って構築される場合も少なくなく、この場合、最下段の残存型枠を型枠設置ベースに対して当該傾斜角度で躯体の表面側(あるいは、裏面側)へ傾斜した状態で正確に位置付けることが必要とされる。

【0009】

一例として、上述した特許文献1においては、最下段の残存型枠を直に平坦状を成す型枠設置ベースの表層面に接触させた状態で、引張筋連結部材とアンカー筋との間に架け渡した引張筋をこれらの引張筋連結部材およびアンカー筋へ溶接などにより固定することで、最下段の残存型枠が当該型枠設置ベースに対して位置決めされている。

したがって、この場合、最下段の残存型枠の底面を平坦状を成す型枠設置ベースの表層面に接触させた状態で法勾配が所定の傾斜角度となるように調整しつつ、引張筋連結部材とアンカー筋との間に架け渡した引張筋をこれらの引張筋連結部材およびアンカー筋へ溶接などにより固定しなければならない。

【0010】

このため、引張筋が引張筋連結部材とアンカー筋との間に架け渡され、これらに対して固定されるまで、型枠設置ベースの表層面に接触させた最下段の残存型枠の姿勢を傾斜した状態のまま安定させるとともに、位置ずれを生じさせないように前記固定作業を行う必要があり、その作業性が悪く、工期を長期化させる要因ともなっている。

【0011】

本発明は、このような課題を解決するためになされており、その目的は、残存型枠を用いた工法によりコンクリート躯体を施工する際、最下段の残存型枠を型枠設置ベースに対して所定の傾斜角度(法勾配)で躯体の表面側(あるいは、裏面側)へ傾斜した状態で正確、かつ容易に位置付けることを可能とし、残存型枠の立設および積み上げ作業を効率化させることで、工期の短縮化を図ることを可能とする施工技術(施工方法、その方法を用いたコンクリート躯体、および当該施工用基礎ブロック)を提供することにある。

【課題を解決するための手段】

【0012】

このような目的を達成するために、本発明に係る残存型枠を用いたコンクリート躯体の施工方法は、残存型枠を所定の個数だけ並べて型枠設置ベースに立設させる工程と、立設させた残存型枠に所定の段数だけ他の残存型枠を積み上げる工程と、立設させた残存型枠および積み上げた残存型枠を相互に連結させる工程と、連結された残存型枠を型枠設置ベースへ据え付ける工程と、前記型枠設置ベースへ据え付けられた残存型枠を打設コンクリートにより当該型枠設置ベースと一体化させるコンクリート打設工程を含み、これらの残存型枠を施工後にそのまま残存させてコンクリート躯体の壁面を構成する。かかるコンクリート躯体の施工方法において、前記残存型枠は、矩形の板状を成し、前記壁面の長さ方向および高さ方向にそれぞれ隣接する他の残存型枠と嵌合可能な凸状もしくは凹状の型枠嵌合部を備え、前記隣接する他の残存型枠と相互に前記型枠嵌合部を嵌合させて立設されるとともに、積み上げられており、前記型枠設置ベースには、最下段の残存型枠を位置決めするための基礎ブロックが前記長さ方向に配設され、最下段の残存型枠を、その型枠嵌合部と嵌合可能となるように前記基礎ブロックに備えられた凸状もしくは凹状のブロック嵌合部に前記型枠嵌合部を嵌合させることで、前記型枠設置ベースに対して位置決めする。

【0013】

この場合、少なくとも高さ方向に隣接する残存型枠同士を嵌合させる型枠嵌合部、並びにブロック嵌合部は、凸曲状の突起条もしくは凹曲状の溝として形成されている。

また、基礎ブロックは、長さ方向へ連続して、あるいは断続して型枠設置ベースに配設されている。

なお、基礎ブロックは、配設される型枠設置ベースに対する高さを調整するとともに、その高さ位置を固定するための高さ調整部材を備えた構成としてもよい。

【0014】

また、上述したような目的を達成するために、本発明に係るコンクリート躯体は、上記いずれかの施工方法によって構築すればよい。

【0015】

そして、上述したような目的を達成するために、本発明に係る基礎ブロックは、残存型枠を所定の個数だけ並べて型枠設置ベースに立設させるとともに、所定の段数だけ積み上げ、これらの残存型枠を施工後にそのまま残存させて躯体の壁面が構成されるコンクリート躯体を施工する際、前記型枠設置ベースに前記壁面の長さ方向へ配設され、最下段の残存型枠を位置決めする。かかる基礎ブロックは、前記最下段の残存型枠に備えられた凸状もしくは凹状の型枠嵌合部と嵌合可能な凹状もしくは凸状のブロック嵌合部を備えており、当該ブロック嵌合部に前記型枠嵌合部を嵌合させることで、前記残存型枠を前記型枠設置ベースに対して位置決めする。

【0016】

この場合、ブロック嵌合部は、凸曲状の突起条もしくは凹曲状の溝として形成されている。

なお、基礎ブロックは、配設される型枠設置ベースに対する高さを調整するとともに、その高さ位置を固定するための高さ調整部材を備えた構成としてもよい。

【発明の効果】

【0017】

本発明の残存型枠を用いたコンクリート躯体の施工技術(施工方法、その方法を用いたコンクリート躯体、および当該施工用基礎ブロック)によれば、最下段の残存型枠を型枠設置ベースに対して所定の傾斜角度(法勾配)で躯体の表面側(あるいは、裏面側)へ傾斜した状態で正確、かつ容易に位置付けることができる。これにより、残存型枠の立設および積み上げ作業を効率化させることができ、コンクリート躯体の施工工期の短縮化を図ることが可能となる。また、施工するコンクリート躯体の形態に応じて、壁面の法勾配(残存型枠の型枠設置ベースに対する傾斜角度、並びに上下段に隣接する残存型枠の傾斜角度)を柔軟に調整することができ、施工の自由度の向上を図ることが可能となる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の一実施形態に係る残存型枠を用いたコンクリート躯体の施工方法、並びに当該施工法を用いたコンクリート躯体、および当該施工用基礎ブロックについて、添付図面を参照して説明する。なお、本発明は、各種のコンクリート製の躯体(以下、単に躯体ともいう)を残存型枠を用いて施工するための技術として適用することができ、当該躯体としては、例えば、ダムや砂防堰堤、護岸およびトンネルなどを想定することができる。また、かかるコンクリート躯体は、今後新たに構築される躯体(新設躯体)であってもよいし、現在すでに構築されている躯体(既設躯体)の壁面を増厚するためのものであってもよい。

【0019】

この場合、残存型枠は、コンクリート躯体の施工時に生コンクリートを打設する際の型枠として機能するとともに、当該コンクリート躯体の施工完了後、すなわち打設コンクリートの固化後においても取り外して撤去されることなく、当該コンクリート躯体の壁面としてそのまま残存される板状の部材(パネル)を指す。本実施形態においては、所定の長さと高さ、そして厚さを有する平面形状が長方形(四辺形)を成すコンクリート製のパネルとして残存型枠が構成されている場合を一例として想定している。図1(a)から(c)には、長辺が短辺の2倍の寸法(一例として、長さ寸法が高さ寸法の2倍)に設定された長方形の残存型枠2の構成が例示されている。

【0020】

また、残存型枠2は、表面2sがコンクリート躯体の壁面(仕上面)、裏面2uがコンクリート打設面として構成されており、その表面2sは、単に平坦状の面としてもよいが、玉石、鉄平石、御影石などの各種の石を貼り付けた状態の石張状や、擬石状に構成してもよい。あるいは、表面2sへの切削加工等による各種の模様の形成や、木目調の化粧パネルの取り付けなどにより装飾を施した構成であってもよい。

残存型枠2に対してこのような表面加工を施すことで、より景観と調和した壁面を有するコンクリート躯体を構築することが可能となる。

【0021】

一方、残存型枠2の裏面2uは、平坦状の面としてもよいし、上述した表面2sの形態に応じた任意の形状(例えば、凹凸状)を成していてもよいが、生コンクリートを打設させるのに適した面形態とすることが好ましい。図1(a)から(c)には、裏面2uを凹凸状として軽量化を図るとともに、表面積(すなわち、打設コンクリートとの接触面積)を拡大させた残存型枠2の構成が一例として示されており、当該裏面2uには、凹状の四辺形を成すように窪ませた8つの凹部22uが等配され、各凹部22uは、当該凹部22uに対して凸状に突出した目地部24uによって隔てられている。さらに、各凹部22uには、凹状の半球状を成すように窪ませた6つの穴部22hがそれぞれ形成されており、一層の軽量化と打設コンクリートとの接触面積拡大が図られている。

なお、凹部22u(別の捉え方をすれば目地部24u)および穴部22hの形態(大きさや形状など)は、図1(a)から(c)に示すような四辺形や半球状には特に限定されず、残存型枠2の軽量化と打設コンクリートとの接触面積拡大を図ることが可能な任意の形態とすることができる。

【0022】

かかる残存型枠2は、工場で量産することが可能であり、品質の均一化を図ることが可能となる。また、コンクリート製とすることで、木材の使用を抑止することができ、環境問題の発生防止にも寄与することが可能となる。その際、使用するコンクリートとしては、レジンコンクリート、ボルトランドセメントコンクリートやグラスファイバー補強コンクリート(FRC)など、あるいはこれらに類するものを適宜選択すればよい。

また、残存型枠2には、その表面2sから裏面2uまでを貫通するように所定の管理孔2hが穿孔されている。かかる管理孔2hは、後述するコンクリート打設工程において、コンクリート打設空間(例えば、コンクリート躯体の表側壁面を構成する残存型枠2と裏側壁面を構成する残存型枠2で挟まれた空間)へ生コンクリートを流し込んだ際、当該コンクリートが前記打設空間へ十分に充填されているかを確認するための孔として使用される。

【0023】

コンクリート躯体を施工するに当たっては、当該躯体の大きさ(規模)に応じて、残存型枠2が躯体壁面の長さ方向(施工されたコンクリート躯体の幅方向)へ所定の個数だけ並べて型枠設置ベース4(図2,3)に立設されるとともに、当該躯体壁面の高さ方向(積上方向)へ所定の段数だけ積み上げられる。ここで、型枠設置ベース4は、残存型枠2を立設するとともに積み上げる際の基準面を有するコンクリート躯体の基盤部分であり、例えば、施工現場に場打ちされてコンクリート躯体の基盤となるベースコンクリートや、施工現場に敷設された砕石などで構成される。

そして、残存型枠2は、かかる型枠設置ベース4に対して所定の傾斜角度(躯体壁面の法勾配)を成すように、当該型枠設置ベース4に突設したアンカー筋(後述する)との間に引張筋18(図10,11)を架け渡すことにより、型枠設置ベース4に立設されて長さ方向へ並べられるとともに、高さ方向へ積み上げられた状態で相互に連結され、型枠設置ベース4へ据え付けられる。

【0024】

本実施形態において、残存型枠2は、前記長さ方向および高さ方向にそれぞれ隣接して位置付けられる他の残存型枠2と嵌合可能な凸状もしくは凹状の型枠嵌合部26L,26R,26T,26Bを備えており、隣接する他の残存型枠2と相互に前記型枠嵌合部26L,26R,26T,26Bを嵌合させて立設されるとともに、積み上げられる。

なお、長さ方向に並べて立設された残存型枠2、および高さ方向に積み上げられた残存型枠2は、それぞれ相互に連結されるとともに、型枠設置ベース4のアンカー筋との間で引張筋18が架け渡されるまで、容易に取り外して撤去が可能な仮据付部材(例えば、型枠設置ベース4に載置されて残存型枠2を支える突っ張り管材など)によって、型枠設置ベース4へ仮据え付けされる。

【0025】

図1,4には、長さ方向(図1(b)の左右方向)の一端側(同図の左端側)に型枠嵌合部26Lを備えるとともに、他端側(同、右端側)に型枠嵌合部26Rを備えた残存型枠2の構成が一例として示されている。この場合、型枠嵌合部26Lは、前記一端側の短側面の裏面2u側を全辺に亘って矩形状に凹ませてなる段差として設けられているのに対し、型枠嵌合部26Rは、前記他端側の短側面の表面2s側を全辺に亘って矩形状に凹ませてなる段差として設けられている。

また、図1,4には、高さ方向(図1(c)の上下方向)の一端側(同図の上端側)に型枠嵌合部26Tを備えるとともに、他端側(同、下端側)に型枠嵌合部26Bを備えた残存型枠2の構成が一例として示されている。この場合、型枠嵌合部26Tは、前記一端側の面(頂面)2Tを長さ方向の全長に亘って凸曲状に突出させてなる突起条(断面形状が略半円の条部)として、残存型枠2の厚さ方向(同図の左右方向)の略中間位置に設けられているのに対し、型枠嵌合部26Bは、前記他端側の面(底面)2Bを長さ方向の全長に亘って凹曲状に窪ませてなる溝(断面形状が略半円の溝)として、前記厚さ方向の略中間位置に設けられている。

【0026】

なお、型枠嵌合部26L,26R,26T,26Bの構成は、長さ方向(左右)の型枠嵌合部26L,26Rが相互に嵌合可能であるとともに、高さ方向(上下)の型枠嵌合部26T,26Bが相互に嵌合可能な構成であれば特に限定されない。

例えば、長さ方向(左右)の型枠嵌合部26L,26Rを上述した高さ方向(上下)の型枠嵌合部26T,26Bと同様に、相互に嵌合可能な凸曲状に突出させてなる突起条(断面形状が略半円の条部)と凹曲状に窪ませてなる溝(断面形状が略半円の溝)として構成してもよい。

また、型枠嵌合部26L,26R,26T,26Bは、その配設面(残存型枠2の両側面、頂面2Tおよび底面2B)の全長(全辺)に亘って連続して配設することなく、所定の長さで断続的に(分割して)配設させた構成であってもよい。一例として、高さ方向(上下)の型枠嵌合部26T,26Bを長さ方向の両端部、およびその中間部へ断続的に配設させた構成とすることも可能である。

【0027】

残存型枠2に対してこのように型枠嵌合部26L,26R,26T,26Bを設けることにより、左右に隣接する残存型枠2同士(一例として、図2から図4の各図(a)に示す残存型枠2xと残存型枠2w)が一方の型枠嵌合部26Lと他方の型枠嵌合部26Rを相互に嵌合させることで、長さ方向に並べて立設される。また、上下段に隣接する残存型枠2同士(一例として、図2,3の各図(a)、図4(b)に示す残存型枠2xと残存型枠2y)が一方の型枠嵌合部26Tと他方の型枠嵌合部26Bを相互に嵌合させることで、高さ方向に積み上げられる(立設工程および積み上げ工程)。

【0028】

例えば、長さ方向への立設の際には、左右に隣接する2つの残存型枠2の一方の型枠嵌合部26Rが他方の型枠嵌合部26Lに対して、あるいは、一方の型枠嵌合部26Lが他方の型枠嵌合部26Rに対してそれぞれガイドとなるため、当該左右に隣接する残存型枠2同士の相対的な位置付けを非常にスムーズに行うことができる。

また、高さ方向への積み上げの際には、上下段に隣接する残存型枠2の下段の残存型枠2の型枠嵌合部26Tが上段の残存型枠2の型枠嵌合部26Bに対して(残存型枠2の天地を上下逆向きにして使用する場合、下段の残存型枠2の型枠嵌合部26Bが上段の残存型枠2の型枠嵌合部26Tに対して)ガイドとなるため、当該上下に隣接する残存型枠2同士の相対的な位置付けを非常にスムーズに行うことができる。

【0029】

特に、高さ方向の型枠嵌合部26T,26Bを凸曲状の突起条(断面形状が略半円の条部)および凹曲状の溝(断面形状が略半円の溝)とすることで、上段の残存型枠2の底面2Bに設けられた凹曲状の溝(型枠嵌合部26B)の溝面が下段の残存型枠2の頂面2Tに設けられた凸曲状の突起条(型枠嵌合部26T)の表面に沿うように、当該上段の残存型枠2をその表面2s側もしくは裏面2u側へ回動させることができる。すなわち、積み上げの際に上段の残存型枠2の型枠嵌合部26Bを下段の残存型枠2の型枠嵌合部26Tを支点として残存型枠2の表面2s側もしくは裏面2u側へ回動させ、下段の残存型枠2に対する上段の残存型枠2の傾斜角度(法勾配)を柔軟に調整することができる。

例えば、コンクリート躯体を砂防堰堤として構築する場合などは、その下流側の壁面の法勾配が異なる(一例として、水通しからは直勾配となる)ことが多いが、その際、下段の残存型枠2に対する上段の残存型枠2の傾斜角度が柔軟に調整可能であること(すなわち、躯体壁面の法勾配設定に柔軟に対応可能であること)は、かかる砂防堰堤などのように複雑な壁面形態を成すコンクリート躯体を施工する上で、非常に大きな利点となる。

【0030】

また、このように型枠嵌合部26T,26Bを相互に嵌合させて上下左右の残存型枠2を立設するとともに、積み上げることで、隣接する残存型枠2の境界部分がラビリンス構造となり、後述する打設空間へ生コンクリートを打設した際、打設コンクリートが隣接する残存型枠2の境界部分から漏れ出すことを有効に防止することができる。

【0031】

本実施形態において、型枠設置ベース4には、最下段の残存型枠2を位置決めするための基礎ブロックが躯体壁面の長さ方向に配設されており、当該基礎ブロックには、最下段の残存型枠2の型枠嵌合部(具体的には、その底面に形成された型枠嵌合部26B)と嵌合可能となるように、凸状もしくは凹状のブロック嵌合部が備えられている。

【0032】

基礎ブロックのブロック嵌合部は、最下段の残存型枠2の型枠嵌合部を嵌合させ、当該残存型枠2を位置決めすることが可能であれば、その形態(大きさや形状など)などは特に限定されることなく、残存型枠2の型枠嵌合部の形態などに応じて任意に設定することができる。一例として、図9(a),(b)には、基礎ブロック10を直方体とし、その頂面10Tの短尺方向(同図(a)の左右方向)の中間部位で、かつ長尺方向(同図(b)の左右方向)の全長に亘ってブロック嵌合部10aが備えられた基礎ブロック10の構成が示されている。この場合、ブロック嵌合部10aは、基礎ブロック10の頂面10Tを長尺方向の全長に亘って凸曲状に突出させてなる突起条(断面形状が略半円の条部)として構成されており、その形状は、残存型枠2の頂面2Tに形成されている型枠嵌合部26Tと同一(同一の曲率半径を有する略半円の条部)に成形されている。

【0033】

なお、本実施形態においては、最下段の残存型枠2の型枠嵌合部26Bを凹曲状としているため、ブロック嵌合部10aを凸曲状として基礎ブロック10を構成しているが、残存型枠2の天地を上下逆向きにして使用する場合、ブロック嵌合部10aは、基礎ブロック10の頂面10Tを長尺方向の全長に亘って凹曲状に窪ませてなる溝(断面形状が略半円の溝)として構成すればよい。その際、ブロック嵌合部10aの形状は、残存型枠2の底面2Bに形成されている型枠嵌合部26Bと同一(同一の曲率半径を有する略半円の溝)に成形する。

また、ブロック嵌合部10aは、頂面10Tの長尺方向の全長に亘って連続して配設しなくともよく、例えば長尺方向の中間部のみ、あるいは両端部のみに所定長さで配設した構成や、これらの3箇所へ配設した構成とすることも可能である。

【0034】

基礎ブロック10のブロック嵌合部10aをこのような構成とすることにより、当該ブロック嵌合部10aと最下段の残存型枠2(一例として、図2,3に示す残存型枠2x,2w)の型枠嵌合部26Bとを相互に嵌合させることで、当該最下段の残存型枠2を基礎ブロック10、すなわち型枠設置ベース4に対して容易かつ正確に位置決めすることができる。

したがって、施工するコンクリート躯体の形態に応じ、複数の基礎ブロック10を当該躯体壁面の長さ方向へ連続させて、あるいは断続させて予め配設しておくことで、最下段の残存型枠2を型枠設置ベース4に対して正確に位置決めした状態で、長さ方向へ容易に並べて立設させることができる。これにより、最下段の残存型枠2の型枠設置ベース4に対する位置が確定されるため、残存型枠2を高さ方向へ容易かつ正確に順次積み上げていくことができる。

【0035】

また、基礎ブロック10のブロック嵌合部10aを上述したような凸曲状の突起条(断面形状が略半円の条部)として構成することで、最下段の残存型枠2の底面2Bに設けられた凹曲状の溝(型枠嵌合部26B)の溝面が基礎ブロック10の頂面10Tに設けられた凸曲状の突起条(ブロック嵌合部10a)の表面に沿うように、当該最下段の残存型枠2をその表面2s側もしくは裏面2u側へ回動させることができる。すなわち、最下段の残存型枠2を型枠設置ベース4に対して立設させる際に、最下段の残存型枠2の型枠嵌合部26Bを基礎ブロック10のブロック嵌合部10aを支点として当該最下段の残存型枠2の表面2s側もしくは裏面2u側へ回動させ、基礎ブロック10、すなわち型枠設置ベース4に対する最下段の残存型枠2の傾斜角度(法勾配)を柔軟に調整することができる。図2(b)および図3(b)には、最下段の残存型枠2(残存型枠2x,2w)をその裏面2u側へ回動させ、基礎ブロック10(型枠設置ベース4)に対して傾斜させた構成を一例として示す。

【0036】

加えて、型枠嵌合部26Bをブロック嵌合部10aに嵌合させて最下段の残存型枠2を立設することで、当該最下段の残存型枠2と基礎ブロック10の境界部分がラビリンス構造となり、後述する打設空間へ生コンクリートを打設した際、打設コンクリートが当該境界部分から漏れ出すことを有効に防止することができる。

【0037】

なお、基礎ブロック10は、上述した残存型枠2と同様のコンクリート製とすればよい。かかるコンクリート製とすることで、残存型枠2と同一工場での量産によるコスト削減効果や品質の均一化などを図ることが可能となる。また、コンクリート製とすることで、基礎ブロック10を型枠設置ベース4に安定して配設することが可能な重量に設定することができる。型枠設置ベース4に配設した基礎ブロック10は、配設後に型枠設置ベース4の所定位置に所定の固定部材(例えば、モルタルによる接合、ボルトとナットによる締結、あるいは金具による溶接など)で固定してもよいし、自重により安定固定可能であれば型枠設置ベース4に載置させるだけでもよい。

【0038】

図2(a),(b)には、型枠設置ベース4の表層面(残存型枠2を立設するとともに積み上げる際の基準面)にモルタルの接合層14を敷設して基礎ブロック10を固定させた構成を一例として示す。

なお、図3(a),(b)に示す構成のように、基礎ブロック10が後述する高さ調整部材12を備える場合、高さ調整部材12により型枠設置ベース4に対する基礎ブロック10の高さを調整し、その高さ位置を固定した後、例えば、当該基礎ブロック10の底面10Bと型枠設置ベース4との間の空間に生コンクリートを打設することで、基礎ブロック10を型枠設置ベース4に固定すればよい。

【0039】

また、基礎ブロック10は、配設される型枠設置ベース4に対する高さを調整するとともに、その高さ位置を固定するための高さ調整部材を備えていてもよい。図3(a),(b)には、高さ調整部材12を備えた基礎ブロック10の構成の一例が示されている。この場合、高さ調整部材12は、基礎ブロック10の底面10Bの穴部10hに一端が埋設され、他端が型枠設置ベース4に接する棒状金具部12aと、穴部10hと連通して当該穴部10hの周囲に固着されるとともに棒状金具部12aの外周に螺合され、当該棒状金具部12aをその長さ方向(すなわち、基礎ブロック10の型枠設置ベース4に対する高さ方向)に移動可能なナット状調整部12bとで構成されており、棒状金具部12aを進退させることで、基礎ブロック10の底面10Bからの棒状金具部12aの突出度合いを調整するとともに、所定の突出長さで棒状金具部12aの位置を固定する構造が採用されている。

【0040】

図3(a),(b)に示す構成においては、基礎ブロック10の底面10Bの四隅にそれぞれ1つずつ、合計4つの高さ調整部材12を設けているが、高さ調整部材12の配設位置や配設個数などは、図示構成には特に限定されず、例えば、基礎ブロック10の大きさや重量などに応じて任意に設定することができる。なお、高さ調整部材の構造は、上述したような構造には特に限定されず、既知の各種高さ調整部材(高さ調整機構)を採用することが可能である。

【0041】

このように、基礎ブロック10が高さ調整部材12を備えることで、基礎ブロック10の型枠設置ベース4に対する高さを微調整しながら最下段の残存型枠2(一例として、図3(a),(b)に示す残存型枠2x,2w)の長さ方向への立設作業、さらには、次段以降の残存型枠2(一例として、同図に示す残存型枠2y,2z)の立設作業および高さ方向への積み上げ作業を行うことができる。

また、各高さ調整部材12の底面10Bからの突出高さを異なる設定とすることで、基礎ブロック10自体を型枠設置ベース4に対して前後左右の任意の方向へ傾斜した状態で配設することも可能となる。あるいは、型枠設置ベース4の表面状態にかかわらず、基礎ブロック10(頂面10Tおよび底面10B)を水平に位置付けて当該型枠設置ベース4に配設することも可能となる。

【0042】

例えば、上述した4つの高さ調整部材12のうち、最下段の残存型枠2の表面2s側に位置する2つの高さ調整部材12(一例として、図3(b)に示す高さ調整部材12s)の底面10Bからの突出高さと、裏面2u側に位置する2つの高さ調整部材12(一例として、同じに示す高さ調整部材12u)の突出高さを異なる設定とする(一例として、裏面2u側(高さ調整部材12u)を表面2s側(高さ調整部材12s)よりも突出させる)ことで、コンクリート躯体の壁面の法勾配(残存型枠2の型枠設置ベース4に対する傾斜角度)に合わせて基礎ブロック10を型枠設置ベース4に対して傾斜して配設することができる。

【0043】

躯体壁面の長さ方向へ並べて立設された残存型枠2同士(両隣の残存型枠2)、および当該躯体壁面の高さ方向へ積み上げられた残存型枠2は、相互にそれぞれ連結される(連結工程)。

したがって、残存型枠2の裏面2uの目地部24uには、長さ方向へ並べて立設された残存型枠2同士(両隣の残存型枠2)を連結させるとともに、高さ方向へ積み上げられた残存型枠2同士(前段および次段の残存型枠2)を連結させるための連結部材6が突設されている。図5(a),(b)には、所定の大きさの貫通孔6hが穿孔された断面形状がL字状をなす板材(プレート材)を連結部材6とした構成が示されており、当該連結部材6は、貫通孔6hが穿孔された前記板材の一部を残存型枠2の裏面2uの目地部24uから突出させるとともに、当該板材の残りの部分を当該目地部24uの内部に埋没させている。この場合、貫通孔6hは一例として円孔を想定しているが、後述するくさび状の部材(一例として、連結くさび17(図7))の断面形状に対応して角孔(三角孔や四角孔等)などとすることも可能である。

【0044】

連結部材6の配設位置や配設個数などは特に限定されないが、図1(a)に示すように、残存型枠2の裏面2uの四隅に1つずつ、そして、長さ方向(同図の左右方向)の中間位置(両長辺の各中央位置)で高さ方向(同図の上下方向)の両端部位に1つずつの合計6つを配設することが好ましい。これにより、図2(a)および図3(a)に示すように、前段と次段の残存型枠2をそれぞれの短辺が重ならず、前段の残存型枠2の短辺上に次段の残存型枠2の長辺中央部が位置付けられるように積み上げた際、上下左右に配置された各残存型枠2を効率よく相互に連結させることが可能となる。なお、このように所定段の残存型枠2をその前段および次段の残存型枠2に対してその短辺位置がそれぞれ互い違いとなるように積み上げることで、隣接する残存型枠2の高さ方向への境界線(接触線)が一直線状にはならず、施工後のコンクリート躯体の壁面強度を向上させることができる。

【0045】

長さ方向へ並べて立設された残存型枠2同士(両隣の残存型枠2)、および高さ方向へ積み上げられた残存型枠2を相互にそれぞれ連結させる際には、連結プレート8(図6(a)から(c))が装着される。連結プレート8は、図6(a)に示すように、平面形状が長方形をなす板状の部材であって、その平面部分8fには、各残存型枠2(裏面2uの目地部24u)の連結部材6を挿通させることが可能で、かつ当該連結部材6を挿通した状態でも当該連結部材6の貫通孔6hを露出させることが可能な貫通孔(以下、型枠連結孔という)8hが穿孔されている。

なお、この場合、連結プレート8には、平面部分8fの短尺方向の両端部に長尺方向へ沿って連続して突設された返し部8dが備えられており、プレート強化が図られている。

【0046】

型枠連結孔8hは、上述したような互い違いに高さ方向へ積み上げられた所定の残存型枠2と、これに隣接する下段の2つの残存型枠2の3つ(一例として、図2(a)および図3(a)に示す残存型枠2z,2x,2w)を連結させることが可能となるように、あるいは、当該所定の残存型枠2と、これに隣接する上段の2つの残存型枠2の3つ(一例として、同図に示す残存型枠2x,2y,2z)を連結させることが可能となるように、平面部分8fに穿孔されている。すなわち、連結対象となる3つの残存型枠2の連結部材6を同時に挿通可能となるように、平面部分8fの長尺方向の両端部位で短尺方向の一方側(図6(b)の左下と右下)に1つずつ、長尺方向の中間部位で短尺方向の他端側(同図の上中央)に1つ、合計3つの型枠連結孔8hが三角形の頂点となるように穿孔されている。

なお、型枠連結孔8hの大きさや形状、配置などは、連結対象となる3つの残存型枠2の連結部材6を同時に挿通可能で、かつ当該連結部材6を挿通した状態でも当該連結部材6の貫通孔6hを露出させることが可能となるように、連結部材6の大きさや形状、配置などに応じて任意に設定すればよく、特に限定されない。

【0047】

これにより、図10,11に例示するように、残存型枠2(一例として、残存型枠2z)の裏面2uの下中央に位置付けられた連結部材6と、当該残存型枠2の下段に並べられた2つの残存型枠2のうち、裏面2uに向かって左側に位置する残存型枠2(同、残存型枠2w)の右上隅に位置付けられた連結部材6、そして、当該残存型枠2の右隣に並べられた残存型枠2(同、残存型枠2x)の左上隅に位置付けられた連結部材6の3つを、同時に1つの連結プレート8の型枠連結孔8hへ挿通させ(図10(a),(b)および図11(a))、これらの連結部材6の貫通孔6hが型枠連結孔8hからいずれも露出された状態で連結プレート8を3つの残存型枠2に対して装着させることができる(図10(a),(b)および図11(b))。

【0048】

あるいは、特に図示しないが、残存型枠2(一例として、残存型枠2x)の裏面2uの上中央に位置付けられた連結部材6と、当該残存型枠2の上段に積み上げられた2つの残存型枠2のうち、裏面2uに向かって左側に位置する残存型枠2(同、残存型枠2z)の右下隅に位置付けられた連結部材6、そして、当該残存型枠2の右隣に並べられた残存型枠2(同、残存型枠2y)の左下隅に位置付けられた連結部材6の3つを、同時に1つの連結プレート8の型枠連結孔8hへ挿通させ、これらの連結部材6の貫通孔6hが型枠連結孔8hからいずれも露出された状態で連結プレート8を3つの残存型枠2に対して装着させることができる。

【0049】

このように、連結プレート8を3つの残存型枠2に対して装着させる際には、その装着位置に応じて、型枠連結孔8hの穿孔位置が天地方向へ反転した状態となるように、連結プレート8を天地逆向きに位置付けて装着させる(一例として、上述した図2(a)および図3(a)に示す残存型枠2z,2x,2wを相互に連結する場合(図10,11)の連結プレート8の装着方向を天方向とすれば、残存型枠2x,2y,2zを相互に連結する場合の連結プレート8の装着方向は地方向となる)。

すなわち、図6(b)に示すような三角形状に型枠連結孔8hが配孔された連結プレート8のみで、すべての残存型枠2を連結することができるため、型枠連結孔8hの穿孔位置が異なる複数種類の連結プレートを準備しておく必要はない。

【0050】

連結プレート8の装着後、当該連結プレート8の3つの型枠連結孔8hから露出した連結部材6の貫通孔6hへ、くさび状の部材(以下、連結くさびという)17を挿通するとともに、当該連結くさび17を押し込む。これにより、連結くさび17が貫通孔6hに対して固定され、連結プレート8が当該連結くさび17と干渉し、連結部材6から脱落不能な状態となる。この結果、上述した相互に隣接する3つの残存型枠2が連結プレート8および連結くさび17を介して連結され、ボルトとナットによる締結や溶接などによらずに、長さ方向へ並べた残存型枠2および高さ方向へ積み上げた残存型枠2を容易に連結させることができる。

【0051】

連結くさび17は、図7(a)から(d)に示すように、一方の端面(幅狭面)17s側から他方の端面(幅広面)17b側へ向かうに従って2つの斜面17cが徐々に対称を成して傾斜し、平面形状が先太りの台形となるように成形された平板状の構造体となっている。この場合、幅狭面17sは、その長尺方向の寸法が連結部材6の貫通孔6hの径寸法よりも小寸に設定されているのに対し、幅広面17bは、その長尺方向の寸法が当該貫通孔6hの径寸法よりも大寸に設定されている。なお、幅狭面17sおよび幅広面17bの短尺方向の寸法は、いずれも連結部材6の貫通孔6hの径寸法よりも小さな同一寸法に設定されている。

【0052】

連結くさび17をこのような構造体とすることで、その幅狭面17s側から連結部材6の貫通孔6hへ挿通し、これを押し込んでいくと、幅狭面17s側から幅広面17b側に至るまでの中途の両斜面17c上で連結くさび17を貫通孔6hと当接させることができ、当該貫通孔6hに対して固定することができる。

なお、連結くさび17を連結部材6の貫通孔6hへ挿通する際には、連結プレート8が連結する残存型枠2の上段側から下段側へ挿通し、押し込んでいけばよいが、必要に応じて当該残存型枠2の下段側から上段側へ挿通し、押し込んでもよい。

また、連結くさび17は、連結プレート8の平面部分8fに対して垂直を成すように連結部材6の貫通孔6hへ挿通(固定)すればよい(図10,11に示す状態)。その際、連結部材6における貫通孔6hの穿孔位置と連結くさび17の大きさを調整することにより、当該連結くさび17を貫通孔6hへ挿通(固定)させた状態で、その斜面17cの全体を連結プレート8の平面部分8fと当接させることが同時に可能となる(図11(b)に示す状態)。この結果、連結プレート8と連結くさびを強固に干渉させることができ、当該連結プレート8を連結部材6から安定して脱落不能な状態とすることができる。

【0053】

ただし、連結くさび17と平面部分8fの位置関係(別の捉え方をすれば、連結くさび17の貫通孔6hに対する挿通姿勢)は、上述したような垂直状態には特に限定されず、例えば、連結くさび17をその平面部分が連結プレート8の平面部分8fと略平行を成すように、あるいはこれを傾けて連結部材6の貫通孔6hへ挿通(固定)することも可能である。連結くさび17と連結プレート8(平面部分8f)をこのような位置関係として残存型枠2を連結した場合であっても、後述する打設コンクリート工程において当該連結プレート8および連結くさび17が残存型枠2とともに生コンクリートで一体的に固着されるため、特に問題はない。

しかしながら、連結くさび17を連結プレート8に対してより安定して(均等に)干渉させるとともに、当該連結プレート8を連結部材6からより安定して脱落不能な状態とすることを考慮すれば、連結くさび17と平面部分8fの位置関係(連結くさび17の貫通孔6hに対する挿通姿勢)は、図10,11に示すような垂直状態(連結くさび17が連結プレート8の平面部分8fに対して略垂直を成し、その斜面17cの全体を平面部分8fへ当接可能となるような状態)とすることが好ましい。

【0054】

また、連結くさび17の構成(大きさや形状、材質など)は、連結部材6の貫通孔6hに対して容易に固定することが可能で、連結プレート8を当該連結くさび17と干渉させ、連結部材6から脱落不能な状態とすることが可能であれば、特に限定されない。例えば、連結くさびを円すい状やいわゆる円すい台形状、連結部材6の貫通孔6hの形状に対応して、その断面形状が三角形や四角形等を成す角すい状などとしてもよい。

その一例として、連結くさびをいわゆる円すい台形状(一方の円形面(小径面)が連結部材6の貫通孔6hの径寸法よりも小寸に設定されているのに対し、他方の円形面(大径面)が当該貫通孔6hの径寸法よりも大寸に設定されるように、頂端部を欠落させた構造体)とした場合、かかる連結くさびをその小径面側から連結部材6の貫通孔6hへ挿通し、押し込んでいくと、小径面側から大径面側に至るまでの中途の周面(円錐面)上で当該連結くさびを貫通孔6hと隙間なく当接させることができ、当該貫通孔6hに対して強固に固定することができる。

そして、その際、連結部材6における貫通孔6hの穿孔位置と円すい台形状の連結くさびの大きさを調整することで、当該連結くさびを貫通孔6hと隙間なく当接させた状態で、その円錐面を連結プレート8の平面部分8fと当接させることが同時に可能となり、連結プレート8と連結くさびをより強固に干渉させることができ、当該連結プレート8を連結部材6から一層安定して脱落不能な状態とすることができる。

【0055】

あるいは、このような連結くさび17(図7(a)から(d))に代えて、連結プレート8の装着後、当該連結プレート8の3つの型枠連結孔8hから露出した連結部材6の貫通孔6hに対して、引っ掛け部材(例えば、2つの直線部分が所定の角度で連続する筋材(以下、引掛筋という))を挿通して引っ掛けることで、連結プレート8を前記引掛筋と干渉させ、連結部材6から脱落不能な状態とするとともに、上述した相互に隣接する3つの残存型枠2が連結プレート8および当該引掛筋を介して連結される構成としてもよい。

【0056】

また、図6(a)から(c)に示す構成において、連結プレート8には、型枠連結孔8hに加えて、平面部分8fから突出するとともに、型枠設置ベース4との間で架け渡される引張筋18(図10,11)を連結させるべく、ボルト(以下、連結ボルトという)19b(図8(a))を挿通するための貫通孔(以下、引張筋連結孔という)8tが穿孔された一対の引張筋連結部8jが備えられている。この場合、引張筋連結部8jは、基部jbと突出部jdがL字状を成すように連続した板状構造体となっており、その基部jbが平面部分8fと平行を成してこれと密着し、突出部jdに対して引張筋連結孔8tが穿孔された構成を成している。そして、一対の引張筋連結部8jは、互いの突出部jdを背中合わせにし、それぞれの引張筋連結孔8tが同心上へ対向配置されるように、連結プレート8の平面部分8fに穿孔された3つの型枠連結孔8hを頂点とする三角形の内部領域へ位置決め固定されている。

なお、引張筋連結部8jの固定位置を前記三角形の内部領域以外とすることも可能であるが、後述する据付工程において、引張筋18を連結ボルト19bと連結させ、残存型枠2を型枠設置ベース4に対してバランスよく据え付けることを考慮すれば、当該内部領域とすることが好ましい。

【0057】

また、引張筋連結部8jは、その突出部jdの平面部分8fからの突出寸法を、型枠連結孔8hへ挿通され、貫通孔6hを露出させた連結部材6の当該型枠連結孔8h(平面部分8f)からの突出寸法よりも大寸に設定するとともに、当該突出部jdへの引張筋連結孔8tの穿孔位置を、連結部材6の先端部よりも平面部分8fに対して突出側に設定する。このような設定とすることで、引張筋連結部8jの突出部jdを連結部材6よりも平面部分8fに対して突出させることができるとともに、引張筋連結孔8tへ挿通した連結ボルト19bを連結部材6の先端部よりも平面部分8fに対して突出側に位置付けることができる(図10(a)および図11(b))。これにより、後述する据付工程において引張筋18と連結ボルト19bとを連結(溶接による接合)させる際、引張筋18を連結部材6と干渉させることなく、連結ボルト19bとの連結作業を容易かつスムーズに行うことが可能となる(図11(a))。

【0058】

このような構成を成す連結プレート8において、引張筋連結部8jと連結プレート8との固定は、例えば、基部jbと平面部分8fとを溶接や接着等により接合させる方法や、ボルトとナット等で締結する方法など、任意の方法で行えばよい。あるいは、連結プレート8の成形と同時に、引張筋連結部8jを連結プレート8に対して一体成形してもよい。

【0059】

そして、対向配置された一対の引張筋連結孔8tの一方(一例として、図10(a),(b)の右側の引張筋連結孔8t)へ連結ボルト19bを挿通するとともに、他方(同、左側の引張筋連結孔8t)側から当該連結ボルト19bへナット(以下、連結ナットという)19n(図8(b))を螺着させ、これらの連結ボルト19bと連結ナット19nを引張筋連結部8jに対して固定する。

なお、引張筋連結部8jに対する連結ボルト19bと連結ナット19nの固定作業は、上述した連結工程の任意の段階で行えばよい。例えば、連結プレート8を残存型枠2に対して装着する前に、当該連結プレート8に対して連結ボルト19bと連結ナット19nを予め固定しておいてもよいし、残存型枠2に対する連結プレート8の装着後(型枠連結孔8hへの連結部材6の挿通後)や、連結くさび17による残存型枠2の連結後(すなわち、後述する据付工程の直前)に連結ボルト19bと連結ナット19nを固定してもよい。

また、図8(a),(b)に示す連結ボルト19bと連結ナット19nの構成は一例であって、これらを引張筋連結部8jに対して固定することが可能であるとともに、後述する据付工程において、連結ボルト19bとアンカー筋(図示しない)との間で引張筋18を架け渡すことが可能であれば、その構成(大きさや形状など)は特に限定されず、任意に設定すればよい。

【0060】

これにより、連結対象の残存型枠2に装着され、これらの残存型枠2を連結した連結プレート8の引張筋連結部8jに連結ナット19nを介して固定された連結ボルト19bと、型枠設置ベース4に突設したアンカー筋(図示しない)との間に引張筋18を架け渡すことで、長さ方向へ並べて立設されるとともに、高さ方向へ積み上げられた残存型枠2を型枠設置ベース4に対して据え付けることが可能となる(据付工程)。

【0061】

連結プレート8の連結ボルト19bとアンカー筋(図示しない)との間に架け渡される引張筋18は、コンクリート躯体の壁面の法勾配に応じて、当該連結プレート8により連結される残存型枠2が型枠設置ベース4に対して所定の傾斜角度(法勾配)で所定方向(例えば、裏面2u側)へ傾斜した状態で据え付けられるように、連結ボルト19bおよびアンカー筋といずれも溶接により接合固定され、相互に連結される。その際、本実施形態によれば、残存型枠2に型枠嵌合部26B,26Tを設けるとともに、ブロック嵌合部10aを備えた基礎ブロック10を型枠設置ベース4に配設しているため、残存型枠2の型枠設置ベース4に対する傾斜角度、並びに上下段に隣接する残存型枠2の傾斜角度を柔軟に調整することが可能であり、コンクリート躯体の壁面の法勾配設定に柔軟に対応することができる。

【0062】

なお、アンカー筋は、連結プレート8の連結ボルト19bとの間に架け渡される引張筋18を引っ掛けるとともに、これと溶接される部位を有するU字状、J字状やL字状などの筋材であって、コンクリート躯体の壁面構成に応じて型枠設置ベース4の所定の位置に予め突設されている。また、引張筋18は、連結プレート8の連結ボルト19bと当接し、これと溶接される部位を一端部に有するとともに、前記アンカー筋へ引っ掛け、これと溶接される部位を他端部に有する全体形状がJ字状やL字状などを成す筋材である。

【0063】

また、図6(a)から(c)には、一対の引張筋連結部8jを設けた連結プレート8の構成を一例として示しているに過ぎず、例えば、連結プレート8は、引張筋連結部8jを1つだけ設けたプレート構成とすることも可能である。この場合、かかる引張筋連結部8jの引張筋連結孔8tの一方側から連結ボルト19bを挿通とともに、他方側から連結ナット19nを螺着させ、これらを引張筋連結部8jに対して固定すればよい。

【0064】

さらに、連結プレート8に対して引張筋連結部8jを1つだけ、あるいは図6(a)から(c)に示すような一対の引張筋連結部8jを設け、当該引張筋連結部8jに対して引張筋連結孔8tを型枠設置ベース4との間で架け渡される引張筋18を挿通し、連結させるための貫通孔(引張筋連結孔8t)として穿孔した構成とすることも可能である。これにより、連結対象の残存型枠2に装着され、これらの残存型枠2を連結した連結プレート8の引張筋連結孔8tと、型枠設置ベース4に突設したアンカー筋(図示しない)との間に引張筋18を架け渡し、長さ方向へ並べて立設されるとともに、高さ方向へ積み上げられた残存型枠2を型枠設置ベース4に対して据え付けることができる。

この場合、連結プレート8の引張筋連結孔8tとアンカー筋(図示しない)との間に架け渡された引張筋18は、コンクリート躯体の壁面の法勾配に応じて、当該連結プレート8により連結される残存型枠2が型枠設置ベース4に対して所定の傾斜角度(法勾配)で所定方向(例えば、裏面2u側)へ傾斜した状態で据え付けられるように、引張筋連結孔8tおよびアンカー筋といずれも溶接により接合固定し、相互に連結すればよい。なお、引張筋18は、連結プレート8の引張筋連結孔8tおよび前記アンカー筋へ引っ掛けるとともに、これらと溶接される部位を両端に有する両端形状がJ字状やL字状などを成す筋材とすればよい。

【0065】

ここで、上述した残存型枠2の長さ方向への立設工程、高さ方向への積み上げ工程、これらの連結工程、並びに型枠設置ベース4への据付工程は、施工するコンクリート躯体の壁面を構成するすべての残存型枠2を一単位として行う必要はなく、所定長さ(個数)や所定高さ(段数)ごとに任意に分割して前記各工程を行ってもよい。

また、連結工程および据付工程が完了した残存型枠2については、当該残存型枠2を型枠設置ベース4へ仮据え付けしていた仮据付部材(例えば、型枠設置ベース4に載置されて残存型枠2を支える突っ張り管材など)を撤去する。なお、仮据付部材は撤去することなく、そのまま残存させておいても特に問題はない。

【0066】

長さ方向へ並べて立設されるとともに、高さ方向へ積み上げられた残存型枠2の型枠設置ベース4に対する据え付けが完了した後、生コンクリートを打設して固化させることにより、残存型枠2を型枠設置ベース4に配設した基礎ブロック10とともに、当該型枠設置ベース4と一体化させ、当該残存型枠2を壁面とするコンクリート躯体が構築される(コンクリート打設工程)。

【0067】

例えば、コンクリート躯体を新設する場合には、当該コンクリート躯体の一方側(表側)の壁面を構成する残存型枠2を所定の長さ(個数)で並べて立設するとともに、所定の高さ(段数)まで積み上げ、型枠設置ベース4に対して所定の傾斜角度(法勾配)で据え付ける。また、かかる表側壁面を構成する残存型枠2と所定間隔を空け、コンクリート躯体の他方側(裏側)の壁面を構成する残存型枠2を所定の長さ(一例として、表側壁面を構成する残存型枠2と同一長さ(個数))で立設するとともに、所定の高さ(同、表側壁面を構成する残存型枠2と同一高さ(段数))まで積み上げ、型枠設置ベース4に対して所定の傾斜角度(同、表側壁面を構成する残存型枠2と同一傾斜角度(法勾配))で据え付ける。なお、表側壁面を構成する残存型枠2と裏側壁面を構成する残存型枠2の傾斜方向は、逆方向(近接方向)とすればよいが、同一方向であってもよい。

【0068】

そして、コンクリート躯体の表側壁面を構成する残存型枠2と裏側壁面を構成する残存型枠2で挟まれた空間(打設空間)へ生コンクリートを流し込み、養生して固化させることにより、残存型枠2が基礎ブロック10とともに型枠設置ベース4と一体化され、当該残存型枠2を表側壁面および裏側壁面とするコンクリート躯体を構築することができる。

【0069】

また、既設躯体の壁面増厚のためにコンクリート躯体を構築する場合には、当該既設躯体の壁面と増厚分だけ間隔を空け、増厚されたコンクリート躯体の壁面を構成する残存型枠2を所定の長さ(一例として、既設躯体と同一長さ)で立設するとともに、所定の高さ(同、既設躯体と同一高さ)まで積み上げ、型枠設置ベース4に対して所定の傾斜角度(同、既設躯体と同一傾斜角度(法勾配))で据え付ける。なお、増厚壁面を構成する残存型枠2の傾斜方向は、既設壁面と同一方向(近接方向)とすればよいが、逆方向(離間方向)であってもよい。

【0070】

そして、コンクリート躯体の増厚壁面を構成する残存型枠2と既設壁面で挟まれた空間(打設空間)へ生コンクリートを流し込み、養生して固化させることにより、残存型枠2が基礎ブロック10とともに型枠設置ベース4と一体化され、当該残存型枠2を増厚壁面とするコンクリート躯体を構築することができる。

【0071】

なお、コンクリート躯体を新設する場合、既設躯体の壁面を増厚する場合のいずれの場合においても、打設空間への生コンクリートの打設は、コンクリート躯体の全体に亘って一度に行ってもよいし、長さ方向の所定個数の残存型枠2ごとや、高さ方向の所定段数ごとなどのように複数回に分けて行ってもよい。

また、本実施形態によれば、残存型枠2の裏面2uには、凹部22uおよび穴部22hを形成して軽量化が図られているとともに、その表面積(すなわち、打設コンクリートとの接触面積)の拡大が図られているため、残存型枠2と打設空間へ打設されたコンクリートとの密着性を効果的に高めることができる。

【0072】

以上のように、本実施形態に係る残存型枠を用いたコンクリート躯体の施工技術(施工方法、その方法を用いたコンクリート躯体、および当該施工用基礎ブロック)によれば、残存型枠2に型枠嵌合部26B,26Tを設けるとともに、ブロック嵌合部10aを備えた基礎ブロック10を型枠設置ベース4に配設することで、残存型枠2の立設および積み上げ作業を効率化させ、工期の短縮化を図ることが可能となる。また、施工するコンクリート躯体の形態に応じて、壁面の法勾配(残存型枠2の型枠設置ベース4に対する傾斜角度、並びに上下段に隣接する残存型枠2の傾斜角度)を柔軟に調整することができ、施工の自由度の向上を図ることが可能となる。

【図面の簡単な説明】

【0073】

【図1】本発明の一実施形態に係る残存型枠の構成を示す図であって、(a)は、裏面側の平面図、(b)は、同図(a)の1bの位置での断面を矢印方向から示す図、(c)は、同図(a)の1cの位置での断面を矢印方向から示す図。

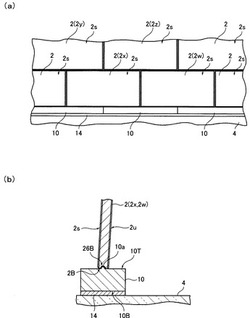

【図2】基礎ブロックを用いて残存型枠を互い違いに積み上げた状態を表面側から示す図であって、(a)は、概略平面図、(b)は、基礎ブロックと最下段の残存型枠との嵌合状態を説明するための断面図。

【図3】高さ調整部材を備えた基礎ブロックを用いて残存型枠を互い違いに積み上げた状態を表面側から示す図であって、(a)は、概略平面図、(b)は、基礎ブロックと最下段の残存型枠との嵌合状態を説明するための断面図。

【図4】隣接する残存型枠の嵌合状態を示す図であって、(a)は、長さ方向(左右)の残存型枠同士の嵌合状態を示す概略図、(b)は、高さ方向(上下)の残存型枠同士の嵌合状態を示す概略図。

【図5】残存型枠の連結部材の構成例を示す図であって、(a)は、平面図、(b)は、側面図。

【図6】連結プレートの構成例を示す図であって、(a)は、上面図、(b)は、連結プレートを同図(a)の矢印6bの方向から示す図、(c)は、連結プレートを同図(a)の矢印6cの方向から示す図。

【図7】連結くさびの構成例を示す図であって、(a)は、平面図、(b)は、連結くさびを同図(a)の矢印7bの方向から示す図、(c)は、連結くさびを同図(a)の矢印7cの方向から示す図、(d)は、連結くさびの全体構成を示す斜視図。

【図8】(a)は、連結ボルトの構成例を示す図、(b)は、連結ナットの構成例を示す図。

【図9】基礎ブロックの構成例を示す図であって、(a)は、断面図、(b)は、側面平面図。

【図10】隣接する3つの残存型枠に連結プレートを装着し、連結くさびにより相互に連結するとともに、引張筋により型枠設置ベースへ据え付けた状態を示す要部拡大図であって、(a)は、上面図、(b)は、同図(a)の矢印10bの方向から示す図。

【図11】隣接する3つの残存型枠に連結プレートを装着し、連結くさびにより相互に連結する連結工程、引張筋により型枠設置ベースへ据え付けるための据付工程を説明するための図であって、(a)は、連結工程および据付工程を示す図、(b)は、据付工程後の状態を示す図。

【符号の説明】

【0074】

2 残存型枠

4 型枠設置ベース

10 基礎ブロック

10a ブロック嵌合部

26T,26B 型枠嵌合部

【技術分野】

【0001】

本発明は、例えば、ダムや砂防堰堤、護岸およびトンネルなどのコンクリート躯体を残存型枠を用いて構築するための施工技術(施工方法、コンクリート躯体および基礎ブロック)に関する。

【背景技術】

【0002】

従来から、ダムや砂防堰堤、護岸およびトンネルなどのコンクリート躯体を施工する際には、木製や鋼製の型枠(仮枠)を枠組した後、生コンクリートを打設し、当該打設コンクリートを固化させることでコンクリート躯体を完成させる工法が一般的に採用されている。その際、採用される施工方法によって、枠組みした型枠を生コンクリートの打設、固化後に取り外して撤去する場合と、枠組みした型枠を取り外さず、躯体の一部(壁面)としてそのまま残存させる場合の2つのケースがある。

【0003】

型枠を撤去する工法を採る場合、当該型枠を取り外す作業や残材の処分作業などが発生するだけでなく、残材の屑などが施工現場周辺に飛散した際、環境へ悪影響を及ぼす虞もある。

これに対し、型枠を残存させる工法を採る場合、当該型枠は、躯体の一部(壁面)としてそのまま残存されるため、上述したような型枠の取り外し作業や残材の処分作業などは必要なく、環境への影響も抑制することが可能となる。加えて、躯体の強度アップ、あるいは型枠の表面(壁面)を装飾加工することで躯体をより景観と調和したデザインとすることなども可能となる。したがって、近年においては、コンクリート躯体の施工に当たり、かかる残存型枠を用いた工法が採られる場合が少なくない。このため、残存型枠を用いたコンクリート躯体の施工に関する各種技術が知られている(特許文献1参照)。

【0004】

例えば、特許文献1に開示されているように、残存型枠を用いた工法により躯体を施工する場合、まず、躯体の表面側(前面側)を構成する残存型枠を型枠設置ベース(一例として、コンクリート躯体の基盤となるベースコンクリート)に立設するように、所定の個数だけ躯体壁面の長さ方向(並列方向)へ並べる。その際、各残存型枠には、引張筋を引っ掛けて型枠設置ベースに対して当該残存型枠の姿勢(位置)を保つための引張筋連結部材が裏面に突設されており(例えば、四隅にひとつずつ)、当該残存型枠が所定の法勾配(一例として、型枠設置ベースに対して垂直)を成すように、前記引張筋連結部材と型枠設置ベースに突設したアンカー筋との間に引張筋が架け渡される。これにより、各残存型枠は、型枠設置ベースに対して立設され、この状態で長さ方向(並列方向)へ並べられる。

【0005】

また、躯体壁面の長さ方向(並列方向)へ並べられた残存型枠には、当該躯体壁面の高さ方向(積上方向)へ次段(上段)の残存型枠が積み上げられている。その際、前段(下段)の残存型枠の頂面に次段の残存型枠の底面を載せ、当該前段の残存型枠に対して所定の法勾配(例えば、当該前段の残存型枠と同一角度)で、次段の残存型枠の引張筋連結部材とアンカー筋との間に引張筋を架け渡すとともに、前段の残存型枠と次段の残存型枠をプレート状の連結部材を介してボルト止めなどにより連結させる。なお、前段と次段の残存型枠は、それぞれの高さ方向の辺(短辺)が重ならず、前段の残存型枠の短辺上に次段の残存型枠の長さ方向の中間部位が位置付けられるように、積み上げられている。

以降、前段の残存型枠と同一長さとなるまで当該残存型枠の上へ次段の残存型枠を並べていくとともに、所定の段数となるまで、上記と同様に残存型枠を高さ方向(積上方向)へ積み上げていく。

【0006】

さらに、前記表面側の残存型枠とは所定間隔を空け、躯体の裏面側(背面側)を構成する残存型枠を上述した表面側と同様に型枠設置ベースに対して所定の長さ(例えば、表面側の残存型枠と同一長さ)で立設するとともに、所定の段数(同、同一高さ)まで積み上げる。その際、かかる残存型枠は、所定の法勾配(例えば、表面側の残存型枠と同一角度)で立設させればよい。

【0007】

そして、このように所定の間隔を空けて対向してベースコンクリートに対して立設させた表面側の残存型枠と裏面側の残存型枠で挟まれた空間(以下、打設空間という)へコンクリートを打設させ、これを固化させることにより、残存型枠がその一部(壁面)として残存されたコンクリート躯体が構築されている。

【特許文献1】特開2007−46306号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところで、残存型枠を用いた工法により躯体を施工する場合には、最下段の残存型枠を型枠設置ベースに対して正確に位置付けることが、その後、残存型枠を順次積み上げていく際の作業を安全、かつスムーズに行うために重要となる。

特に、上述したようなコンクリート躯体は、型枠設置ベースに対して所定の傾斜角度(法勾配)を持って構築される場合も少なくなく、この場合、最下段の残存型枠を型枠設置ベースに対して当該傾斜角度で躯体の表面側(あるいは、裏面側)へ傾斜した状態で正確に位置付けることが必要とされる。

【0009】

一例として、上述した特許文献1においては、最下段の残存型枠を直に平坦状を成す型枠設置ベースの表層面に接触させた状態で、引張筋連結部材とアンカー筋との間に架け渡した引張筋をこれらの引張筋連結部材およびアンカー筋へ溶接などにより固定することで、最下段の残存型枠が当該型枠設置ベースに対して位置決めされている。

したがって、この場合、最下段の残存型枠の底面を平坦状を成す型枠設置ベースの表層面に接触させた状態で法勾配が所定の傾斜角度となるように調整しつつ、引張筋連結部材とアンカー筋との間に架け渡した引張筋をこれらの引張筋連結部材およびアンカー筋へ溶接などにより固定しなければならない。

【0010】

このため、引張筋が引張筋連結部材とアンカー筋との間に架け渡され、これらに対して固定されるまで、型枠設置ベースの表層面に接触させた最下段の残存型枠の姿勢を傾斜した状態のまま安定させるとともに、位置ずれを生じさせないように前記固定作業を行う必要があり、その作業性が悪く、工期を長期化させる要因ともなっている。

【0011】

本発明は、このような課題を解決するためになされており、その目的は、残存型枠を用いた工法によりコンクリート躯体を施工する際、最下段の残存型枠を型枠設置ベースに対して所定の傾斜角度(法勾配)で躯体の表面側(あるいは、裏面側)へ傾斜した状態で正確、かつ容易に位置付けることを可能とし、残存型枠の立設および積み上げ作業を効率化させることで、工期の短縮化を図ることを可能とする施工技術(施工方法、その方法を用いたコンクリート躯体、および当該施工用基礎ブロック)を提供することにある。

【課題を解決するための手段】

【0012】

このような目的を達成するために、本発明に係る残存型枠を用いたコンクリート躯体の施工方法は、残存型枠を所定の個数だけ並べて型枠設置ベースに立設させる工程と、立設させた残存型枠に所定の段数だけ他の残存型枠を積み上げる工程と、立設させた残存型枠および積み上げた残存型枠を相互に連結させる工程と、連結された残存型枠を型枠設置ベースへ据え付ける工程と、前記型枠設置ベースへ据え付けられた残存型枠を打設コンクリートにより当該型枠設置ベースと一体化させるコンクリート打設工程を含み、これらの残存型枠を施工後にそのまま残存させてコンクリート躯体の壁面を構成する。かかるコンクリート躯体の施工方法において、前記残存型枠は、矩形の板状を成し、前記壁面の長さ方向および高さ方向にそれぞれ隣接する他の残存型枠と嵌合可能な凸状もしくは凹状の型枠嵌合部を備え、前記隣接する他の残存型枠と相互に前記型枠嵌合部を嵌合させて立設されるとともに、積み上げられており、前記型枠設置ベースには、最下段の残存型枠を位置決めするための基礎ブロックが前記長さ方向に配設され、最下段の残存型枠を、その型枠嵌合部と嵌合可能となるように前記基礎ブロックに備えられた凸状もしくは凹状のブロック嵌合部に前記型枠嵌合部を嵌合させることで、前記型枠設置ベースに対して位置決めする。

【0013】

この場合、少なくとも高さ方向に隣接する残存型枠同士を嵌合させる型枠嵌合部、並びにブロック嵌合部は、凸曲状の突起条もしくは凹曲状の溝として形成されている。

また、基礎ブロックは、長さ方向へ連続して、あるいは断続して型枠設置ベースに配設されている。

なお、基礎ブロックは、配設される型枠設置ベースに対する高さを調整するとともに、その高さ位置を固定するための高さ調整部材を備えた構成としてもよい。

【0014】

また、上述したような目的を達成するために、本発明に係るコンクリート躯体は、上記いずれかの施工方法によって構築すればよい。

【0015】

そして、上述したような目的を達成するために、本発明に係る基礎ブロックは、残存型枠を所定の個数だけ並べて型枠設置ベースに立設させるとともに、所定の段数だけ積み上げ、これらの残存型枠を施工後にそのまま残存させて躯体の壁面が構成されるコンクリート躯体を施工する際、前記型枠設置ベースに前記壁面の長さ方向へ配設され、最下段の残存型枠を位置決めする。かかる基礎ブロックは、前記最下段の残存型枠に備えられた凸状もしくは凹状の型枠嵌合部と嵌合可能な凹状もしくは凸状のブロック嵌合部を備えており、当該ブロック嵌合部に前記型枠嵌合部を嵌合させることで、前記残存型枠を前記型枠設置ベースに対して位置決めする。

【0016】

この場合、ブロック嵌合部は、凸曲状の突起条もしくは凹曲状の溝として形成されている。

なお、基礎ブロックは、配設される型枠設置ベースに対する高さを調整するとともに、その高さ位置を固定するための高さ調整部材を備えた構成としてもよい。

【発明の効果】

【0017】

本発明の残存型枠を用いたコンクリート躯体の施工技術(施工方法、その方法を用いたコンクリート躯体、および当該施工用基礎ブロック)によれば、最下段の残存型枠を型枠設置ベースに対して所定の傾斜角度(法勾配)で躯体の表面側(あるいは、裏面側)へ傾斜した状態で正確、かつ容易に位置付けることができる。これにより、残存型枠の立設および積み上げ作業を効率化させることができ、コンクリート躯体の施工工期の短縮化を図ることが可能となる。また、施工するコンクリート躯体の形態に応じて、壁面の法勾配(残存型枠の型枠設置ベースに対する傾斜角度、並びに上下段に隣接する残存型枠の傾斜角度)を柔軟に調整することができ、施工の自由度の向上を図ることが可能となる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の一実施形態に係る残存型枠を用いたコンクリート躯体の施工方法、並びに当該施工法を用いたコンクリート躯体、および当該施工用基礎ブロックについて、添付図面を参照して説明する。なお、本発明は、各種のコンクリート製の躯体(以下、単に躯体ともいう)を残存型枠を用いて施工するための技術として適用することができ、当該躯体としては、例えば、ダムや砂防堰堤、護岸およびトンネルなどを想定することができる。また、かかるコンクリート躯体は、今後新たに構築される躯体(新設躯体)であってもよいし、現在すでに構築されている躯体(既設躯体)の壁面を増厚するためのものであってもよい。

【0019】

この場合、残存型枠は、コンクリート躯体の施工時に生コンクリートを打設する際の型枠として機能するとともに、当該コンクリート躯体の施工完了後、すなわち打設コンクリートの固化後においても取り外して撤去されることなく、当該コンクリート躯体の壁面としてそのまま残存される板状の部材(パネル)を指す。本実施形態においては、所定の長さと高さ、そして厚さを有する平面形状が長方形(四辺形)を成すコンクリート製のパネルとして残存型枠が構成されている場合を一例として想定している。図1(a)から(c)には、長辺が短辺の2倍の寸法(一例として、長さ寸法が高さ寸法の2倍)に設定された長方形の残存型枠2の構成が例示されている。

【0020】

また、残存型枠2は、表面2sがコンクリート躯体の壁面(仕上面)、裏面2uがコンクリート打設面として構成されており、その表面2sは、単に平坦状の面としてもよいが、玉石、鉄平石、御影石などの各種の石を貼り付けた状態の石張状や、擬石状に構成してもよい。あるいは、表面2sへの切削加工等による各種の模様の形成や、木目調の化粧パネルの取り付けなどにより装飾を施した構成であってもよい。

残存型枠2に対してこのような表面加工を施すことで、より景観と調和した壁面を有するコンクリート躯体を構築することが可能となる。

【0021】

一方、残存型枠2の裏面2uは、平坦状の面としてもよいし、上述した表面2sの形態に応じた任意の形状(例えば、凹凸状)を成していてもよいが、生コンクリートを打設させるのに適した面形態とすることが好ましい。図1(a)から(c)には、裏面2uを凹凸状として軽量化を図るとともに、表面積(すなわち、打設コンクリートとの接触面積)を拡大させた残存型枠2の構成が一例として示されており、当該裏面2uには、凹状の四辺形を成すように窪ませた8つの凹部22uが等配され、各凹部22uは、当該凹部22uに対して凸状に突出した目地部24uによって隔てられている。さらに、各凹部22uには、凹状の半球状を成すように窪ませた6つの穴部22hがそれぞれ形成されており、一層の軽量化と打設コンクリートとの接触面積拡大が図られている。

なお、凹部22u(別の捉え方をすれば目地部24u)および穴部22hの形態(大きさや形状など)は、図1(a)から(c)に示すような四辺形や半球状には特に限定されず、残存型枠2の軽量化と打設コンクリートとの接触面積拡大を図ることが可能な任意の形態とすることができる。

【0022】

かかる残存型枠2は、工場で量産することが可能であり、品質の均一化を図ることが可能となる。また、コンクリート製とすることで、木材の使用を抑止することができ、環境問題の発生防止にも寄与することが可能となる。その際、使用するコンクリートとしては、レジンコンクリート、ボルトランドセメントコンクリートやグラスファイバー補強コンクリート(FRC)など、あるいはこれらに類するものを適宜選択すればよい。

また、残存型枠2には、その表面2sから裏面2uまでを貫通するように所定の管理孔2hが穿孔されている。かかる管理孔2hは、後述するコンクリート打設工程において、コンクリート打設空間(例えば、コンクリート躯体の表側壁面を構成する残存型枠2と裏側壁面を構成する残存型枠2で挟まれた空間)へ生コンクリートを流し込んだ際、当該コンクリートが前記打設空間へ十分に充填されているかを確認するための孔として使用される。

【0023】

コンクリート躯体を施工するに当たっては、当該躯体の大きさ(規模)に応じて、残存型枠2が躯体壁面の長さ方向(施工されたコンクリート躯体の幅方向)へ所定の個数だけ並べて型枠設置ベース4(図2,3)に立設されるとともに、当該躯体壁面の高さ方向(積上方向)へ所定の段数だけ積み上げられる。ここで、型枠設置ベース4は、残存型枠2を立設するとともに積み上げる際の基準面を有するコンクリート躯体の基盤部分であり、例えば、施工現場に場打ちされてコンクリート躯体の基盤となるベースコンクリートや、施工現場に敷設された砕石などで構成される。

そして、残存型枠2は、かかる型枠設置ベース4に対して所定の傾斜角度(躯体壁面の法勾配)を成すように、当該型枠設置ベース4に突設したアンカー筋(後述する)との間に引張筋18(図10,11)を架け渡すことにより、型枠設置ベース4に立設されて長さ方向へ並べられるとともに、高さ方向へ積み上げられた状態で相互に連結され、型枠設置ベース4へ据え付けられる。

【0024】

本実施形態において、残存型枠2は、前記長さ方向および高さ方向にそれぞれ隣接して位置付けられる他の残存型枠2と嵌合可能な凸状もしくは凹状の型枠嵌合部26L,26R,26T,26Bを備えており、隣接する他の残存型枠2と相互に前記型枠嵌合部26L,26R,26T,26Bを嵌合させて立設されるとともに、積み上げられる。

なお、長さ方向に並べて立設された残存型枠2、および高さ方向に積み上げられた残存型枠2は、それぞれ相互に連結されるとともに、型枠設置ベース4のアンカー筋との間で引張筋18が架け渡されるまで、容易に取り外して撤去が可能な仮据付部材(例えば、型枠設置ベース4に載置されて残存型枠2を支える突っ張り管材など)によって、型枠設置ベース4へ仮据え付けされる。

【0025】

図1,4には、長さ方向(図1(b)の左右方向)の一端側(同図の左端側)に型枠嵌合部26Lを備えるとともに、他端側(同、右端側)に型枠嵌合部26Rを備えた残存型枠2の構成が一例として示されている。この場合、型枠嵌合部26Lは、前記一端側の短側面の裏面2u側を全辺に亘って矩形状に凹ませてなる段差として設けられているのに対し、型枠嵌合部26Rは、前記他端側の短側面の表面2s側を全辺に亘って矩形状に凹ませてなる段差として設けられている。

また、図1,4には、高さ方向(図1(c)の上下方向)の一端側(同図の上端側)に型枠嵌合部26Tを備えるとともに、他端側(同、下端側)に型枠嵌合部26Bを備えた残存型枠2の構成が一例として示されている。この場合、型枠嵌合部26Tは、前記一端側の面(頂面)2Tを長さ方向の全長に亘って凸曲状に突出させてなる突起条(断面形状が略半円の条部)として、残存型枠2の厚さ方向(同図の左右方向)の略中間位置に設けられているのに対し、型枠嵌合部26Bは、前記他端側の面(底面)2Bを長さ方向の全長に亘って凹曲状に窪ませてなる溝(断面形状が略半円の溝)として、前記厚さ方向の略中間位置に設けられている。

【0026】

なお、型枠嵌合部26L,26R,26T,26Bの構成は、長さ方向(左右)の型枠嵌合部26L,26Rが相互に嵌合可能であるとともに、高さ方向(上下)の型枠嵌合部26T,26Bが相互に嵌合可能な構成であれば特に限定されない。

例えば、長さ方向(左右)の型枠嵌合部26L,26Rを上述した高さ方向(上下)の型枠嵌合部26T,26Bと同様に、相互に嵌合可能な凸曲状に突出させてなる突起条(断面形状が略半円の条部)と凹曲状に窪ませてなる溝(断面形状が略半円の溝)として構成してもよい。

また、型枠嵌合部26L,26R,26T,26Bは、その配設面(残存型枠2の両側面、頂面2Tおよび底面2B)の全長(全辺)に亘って連続して配設することなく、所定の長さで断続的に(分割して)配設させた構成であってもよい。一例として、高さ方向(上下)の型枠嵌合部26T,26Bを長さ方向の両端部、およびその中間部へ断続的に配設させた構成とすることも可能である。

【0027】

残存型枠2に対してこのように型枠嵌合部26L,26R,26T,26Bを設けることにより、左右に隣接する残存型枠2同士(一例として、図2から図4の各図(a)に示す残存型枠2xと残存型枠2w)が一方の型枠嵌合部26Lと他方の型枠嵌合部26Rを相互に嵌合させることで、長さ方向に並べて立設される。また、上下段に隣接する残存型枠2同士(一例として、図2,3の各図(a)、図4(b)に示す残存型枠2xと残存型枠2y)が一方の型枠嵌合部26Tと他方の型枠嵌合部26Bを相互に嵌合させることで、高さ方向に積み上げられる(立設工程および積み上げ工程)。

【0028】

例えば、長さ方向への立設の際には、左右に隣接する2つの残存型枠2の一方の型枠嵌合部26Rが他方の型枠嵌合部26Lに対して、あるいは、一方の型枠嵌合部26Lが他方の型枠嵌合部26Rに対してそれぞれガイドとなるため、当該左右に隣接する残存型枠2同士の相対的な位置付けを非常にスムーズに行うことができる。

また、高さ方向への積み上げの際には、上下段に隣接する残存型枠2の下段の残存型枠2の型枠嵌合部26Tが上段の残存型枠2の型枠嵌合部26Bに対して(残存型枠2の天地を上下逆向きにして使用する場合、下段の残存型枠2の型枠嵌合部26Bが上段の残存型枠2の型枠嵌合部26Tに対して)ガイドとなるため、当該上下に隣接する残存型枠2同士の相対的な位置付けを非常にスムーズに行うことができる。

【0029】

特に、高さ方向の型枠嵌合部26T,26Bを凸曲状の突起条(断面形状が略半円の条部)および凹曲状の溝(断面形状が略半円の溝)とすることで、上段の残存型枠2の底面2Bに設けられた凹曲状の溝(型枠嵌合部26B)の溝面が下段の残存型枠2の頂面2Tに設けられた凸曲状の突起条(型枠嵌合部26T)の表面に沿うように、当該上段の残存型枠2をその表面2s側もしくは裏面2u側へ回動させることができる。すなわち、積み上げの際に上段の残存型枠2の型枠嵌合部26Bを下段の残存型枠2の型枠嵌合部26Tを支点として残存型枠2の表面2s側もしくは裏面2u側へ回動させ、下段の残存型枠2に対する上段の残存型枠2の傾斜角度(法勾配)を柔軟に調整することができる。

例えば、コンクリート躯体を砂防堰堤として構築する場合などは、その下流側の壁面の法勾配が異なる(一例として、水通しからは直勾配となる)ことが多いが、その際、下段の残存型枠2に対する上段の残存型枠2の傾斜角度が柔軟に調整可能であること(すなわち、躯体壁面の法勾配設定に柔軟に対応可能であること)は、かかる砂防堰堤などのように複雑な壁面形態を成すコンクリート躯体を施工する上で、非常に大きな利点となる。

【0030】

また、このように型枠嵌合部26T,26Bを相互に嵌合させて上下左右の残存型枠2を立設するとともに、積み上げることで、隣接する残存型枠2の境界部分がラビリンス構造となり、後述する打設空間へ生コンクリートを打設した際、打設コンクリートが隣接する残存型枠2の境界部分から漏れ出すことを有効に防止することができる。

【0031】

本実施形態において、型枠設置ベース4には、最下段の残存型枠2を位置決めするための基礎ブロックが躯体壁面の長さ方向に配設されており、当該基礎ブロックには、最下段の残存型枠2の型枠嵌合部(具体的には、その底面に形成された型枠嵌合部26B)と嵌合可能となるように、凸状もしくは凹状のブロック嵌合部が備えられている。

【0032】

基礎ブロックのブロック嵌合部は、最下段の残存型枠2の型枠嵌合部を嵌合させ、当該残存型枠2を位置決めすることが可能であれば、その形態(大きさや形状など)などは特に限定されることなく、残存型枠2の型枠嵌合部の形態などに応じて任意に設定することができる。一例として、図9(a),(b)には、基礎ブロック10を直方体とし、その頂面10Tの短尺方向(同図(a)の左右方向)の中間部位で、かつ長尺方向(同図(b)の左右方向)の全長に亘ってブロック嵌合部10aが備えられた基礎ブロック10の構成が示されている。この場合、ブロック嵌合部10aは、基礎ブロック10の頂面10Tを長尺方向の全長に亘って凸曲状に突出させてなる突起条(断面形状が略半円の条部)として構成されており、その形状は、残存型枠2の頂面2Tに形成されている型枠嵌合部26Tと同一(同一の曲率半径を有する略半円の条部)に成形されている。

【0033】

なお、本実施形態においては、最下段の残存型枠2の型枠嵌合部26Bを凹曲状としているため、ブロック嵌合部10aを凸曲状として基礎ブロック10を構成しているが、残存型枠2の天地を上下逆向きにして使用する場合、ブロック嵌合部10aは、基礎ブロック10の頂面10Tを長尺方向の全長に亘って凹曲状に窪ませてなる溝(断面形状が略半円の溝)として構成すればよい。その際、ブロック嵌合部10aの形状は、残存型枠2の底面2Bに形成されている型枠嵌合部26Bと同一(同一の曲率半径を有する略半円の溝)に成形する。

また、ブロック嵌合部10aは、頂面10Tの長尺方向の全長に亘って連続して配設しなくともよく、例えば長尺方向の中間部のみ、あるいは両端部のみに所定長さで配設した構成や、これらの3箇所へ配設した構成とすることも可能である。

【0034】

基礎ブロック10のブロック嵌合部10aをこのような構成とすることにより、当該ブロック嵌合部10aと最下段の残存型枠2(一例として、図2,3に示す残存型枠2x,2w)の型枠嵌合部26Bとを相互に嵌合させることで、当該最下段の残存型枠2を基礎ブロック10、すなわち型枠設置ベース4に対して容易かつ正確に位置決めすることができる。

したがって、施工するコンクリート躯体の形態に応じ、複数の基礎ブロック10を当該躯体壁面の長さ方向へ連続させて、あるいは断続させて予め配設しておくことで、最下段の残存型枠2を型枠設置ベース4に対して正確に位置決めした状態で、長さ方向へ容易に並べて立設させることができる。これにより、最下段の残存型枠2の型枠設置ベース4に対する位置が確定されるため、残存型枠2を高さ方向へ容易かつ正確に順次積み上げていくことができる。

【0035】

また、基礎ブロック10のブロック嵌合部10aを上述したような凸曲状の突起条(断面形状が略半円の条部)として構成することで、最下段の残存型枠2の底面2Bに設けられた凹曲状の溝(型枠嵌合部26B)の溝面が基礎ブロック10の頂面10Tに設けられた凸曲状の突起条(ブロック嵌合部10a)の表面に沿うように、当該最下段の残存型枠2をその表面2s側もしくは裏面2u側へ回動させることができる。すなわち、最下段の残存型枠2を型枠設置ベース4に対して立設させる際に、最下段の残存型枠2の型枠嵌合部26Bを基礎ブロック10のブロック嵌合部10aを支点として当該最下段の残存型枠2の表面2s側もしくは裏面2u側へ回動させ、基礎ブロック10、すなわち型枠設置ベース4に対する最下段の残存型枠2の傾斜角度(法勾配)を柔軟に調整することができる。図2(b)および図3(b)には、最下段の残存型枠2(残存型枠2x,2w)をその裏面2u側へ回動させ、基礎ブロック10(型枠設置ベース4)に対して傾斜させた構成を一例として示す。

【0036】

加えて、型枠嵌合部26Bをブロック嵌合部10aに嵌合させて最下段の残存型枠2を立設することで、当該最下段の残存型枠2と基礎ブロック10の境界部分がラビリンス構造となり、後述する打設空間へ生コンクリートを打設した際、打設コンクリートが当該境界部分から漏れ出すことを有効に防止することができる。

【0037】

なお、基礎ブロック10は、上述した残存型枠2と同様のコンクリート製とすればよい。かかるコンクリート製とすることで、残存型枠2と同一工場での量産によるコスト削減効果や品質の均一化などを図ることが可能となる。また、コンクリート製とすることで、基礎ブロック10を型枠設置ベース4に安定して配設することが可能な重量に設定することができる。型枠設置ベース4に配設した基礎ブロック10は、配設後に型枠設置ベース4の所定位置に所定の固定部材(例えば、モルタルによる接合、ボルトとナットによる締結、あるいは金具による溶接など)で固定してもよいし、自重により安定固定可能であれば型枠設置ベース4に載置させるだけでもよい。

【0038】

図2(a),(b)には、型枠設置ベース4の表層面(残存型枠2を立設するとともに積み上げる際の基準面)にモルタルの接合層14を敷設して基礎ブロック10を固定させた構成を一例として示す。

なお、図3(a),(b)に示す構成のように、基礎ブロック10が後述する高さ調整部材12を備える場合、高さ調整部材12により型枠設置ベース4に対する基礎ブロック10の高さを調整し、その高さ位置を固定した後、例えば、当該基礎ブロック10の底面10Bと型枠設置ベース4との間の空間に生コンクリートを打設することで、基礎ブロック10を型枠設置ベース4に固定すればよい。

【0039】

また、基礎ブロック10は、配設される型枠設置ベース4に対する高さを調整するとともに、その高さ位置を固定するための高さ調整部材を備えていてもよい。図3(a),(b)には、高さ調整部材12を備えた基礎ブロック10の構成の一例が示されている。この場合、高さ調整部材12は、基礎ブロック10の底面10Bの穴部10hに一端が埋設され、他端が型枠設置ベース4に接する棒状金具部12aと、穴部10hと連通して当該穴部10hの周囲に固着されるとともに棒状金具部12aの外周に螺合され、当該棒状金具部12aをその長さ方向(すなわち、基礎ブロック10の型枠設置ベース4に対する高さ方向)に移動可能なナット状調整部12bとで構成されており、棒状金具部12aを進退させることで、基礎ブロック10の底面10Bからの棒状金具部12aの突出度合いを調整するとともに、所定の突出長さで棒状金具部12aの位置を固定する構造が採用されている。

【0040】

図3(a),(b)に示す構成においては、基礎ブロック10の底面10Bの四隅にそれぞれ1つずつ、合計4つの高さ調整部材12を設けているが、高さ調整部材12の配設位置や配設個数などは、図示構成には特に限定されず、例えば、基礎ブロック10の大きさや重量などに応じて任意に設定することができる。なお、高さ調整部材の構造は、上述したような構造には特に限定されず、既知の各種高さ調整部材(高さ調整機構)を採用することが可能である。

【0041】

このように、基礎ブロック10が高さ調整部材12を備えることで、基礎ブロック10の型枠設置ベース4に対する高さを微調整しながら最下段の残存型枠2(一例として、図3(a),(b)に示す残存型枠2x,2w)の長さ方向への立設作業、さらには、次段以降の残存型枠2(一例として、同図に示す残存型枠2y,2z)の立設作業および高さ方向への積み上げ作業を行うことができる。

また、各高さ調整部材12の底面10Bからの突出高さを異なる設定とすることで、基礎ブロック10自体を型枠設置ベース4に対して前後左右の任意の方向へ傾斜した状態で配設することも可能となる。あるいは、型枠設置ベース4の表面状態にかかわらず、基礎ブロック10(頂面10Tおよび底面10B)を水平に位置付けて当該型枠設置ベース4に配設することも可能となる。

【0042】

例えば、上述した4つの高さ調整部材12のうち、最下段の残存型枠2の表面2s側に位置する2つの高さ調整部材12(一例として、図3(b)に示す高さ調整部材12s)の底面10Bからの突出高さと、裏面2u側に位置する2つの高さ調整部材12(一例として、同じに示す高さ調整部材12u)の突出高さを異なる設定とする(一例として、裏面2u側(高さ調整部材12u)を表面2s側(高さ調整部材12s)よりも突出させる)ことで、コンクリート躯体の壁面の法勾配(残存型枠2の型枠設置ベース4に対する傾斜角度)に合わせて基礎ブロック10を型枠設置ベース4に対して傾斜して配設することができる。

【0043】

躯体壁面の長さ方向へ並べて立設された残存型枠2同士(両隣の残存型枠2)、および当該躯体壁面の高さ方向へ積み上げられた残存型枠2は、相互にそれぞれ連結される(連結工程)。

したがって、残存型枠2の裏面2uの目地部24uには、長さ方向へ並べて立設された残存型枠2同士(両隣の残存型枠2)を連結させるとともに、高さ方向へ積み上げられた残存型枠2同士(前段および次段の残存型枠2)を連結させるための連結部材6が突設されている。図5(a),(b)には、所定の大きさの貫通孔6hが穿孔された断面形状がL字状をなす板材(プレート材)を連結部材6とした構成が示されており、当該連結部材6は、貫通孔6hが穿孔された前記板材の一部を残存型枠2の裏面2uの目地部24uから突出させるとともに、当該板材の残りの部分を当該目地部24uの内部に埋没させている。この場合、貫通孔6hは一例として円孔を想定しているが、後述するくさび状の部材(一例として、連結くさび17(図7))の断面形状に対応して角孔(三角孔や四角孔等)などとすることも可能である。

【0044】

連結部材6の配設位置や配設個数などは特に限定されないが、図1(a)に示すように、残存型枠2の裏面2uの四隅に1つずつ、そして、長さ方向(同図の左右方向)の中間位置(両長辺の各中央位置)で高さ方向(同図の上下方向)の両端部位に1つずつの合計6つを配設することが好ましい。これにより、図2(a)および図3(a)に示すように、前段と次段の残存型枠2をそれぞれの短辺が重ならず、前段の残存型枠2の短辺上に次段の残存型枠2の長辺中央部が位置付けられるように積み上げた際、上下左右に配置された各残存型枠2を効率よく相互に連結させることが可能となる。なお、このように所定段の残存型枠2をその前段および次段の残存型枠2に対してその短辺位置がそれぞれ互い違いとなるように積み上げることで、隣接する残存型枠2の高さ方向への境界線(接触線)が一直線状にはならず、施工後のコンクリート躯体の壁面強度を向上させることができる。

【0045】

長さ方向へ並べて立設された残存型枠2同士(両隣の残存型枠2)、および高さ方向へ積み上げられた残存型枠2を相互にそれぞれ連結させる際には、連結プレート8(図6(a)から(c))が装着される。連結プレート8は、図6(a)に示すように、平面形状が長方形をなす板状の部材であって、その平面部分8fには、各残存型枠2(裏面2uの目地部24u)の連結部材6を挿通させることが可能で、かつ当該連結部材6を挿通した状態でも当該連結部材6の貫通孔6hを露出させることが可能な貫通孔(以下、型枠連結孔という)8hが穿孔されている。

なお、この場合、連結プレート8には、平面部分8fの短尺方向の両端部に長尺方向へ沿って連続して突設された返し部8dが備えられており、プレート強化が図られている。

【0046】

型枠連結孔8hは、上述したような互い違いに高さ方向へ積み上げられた所定の残存型枠2と、これに隣接する下段の2つの残存型枠2の3つ(一例として、図2(a)および図3(a)に示す残存型枠2z,2x,2w)を連結させることが可能となるように、あるいは、当該所定の残存型枠2と、これに隣接する上段の2つの残存型枠2の3つ(一例として、同図に示す残存型枠2x,2y,2z)を連結させることが可能となるように、平面部分8fに穿孔されている。すなわち、連結対象となる3つの残存型枠2の連結部材6を同時に挿通可能となるように、平面部分8fの長尺方向の両端部位で短尺方向の一方側(図6(b)の左下と右下)に1つずつ、長尺方向の中間部位で短尺方向の他端側(同図の上中央)に1つ、合計3つの型枠連結孔8hが三角形の頂点となるように穿孔されている。

なお、型枠連結孔8hの大きさや形状、配置などは、連結対象となる3つの残存型枠2の連結部材6を同時に挿通可能で、かつ当該連結部材6を挿通した状態でも当該連結部材6の貫通孔6hを露出させることが可能となるように、連結部材6の大きさや形状、配置などに応じて任意に設定すればよく、特に限定されない。

【0047】

これにより、図10,11に例示するように、残存型枠2(一例として、残存型枠2z)の裏面2uの下中央に位置付けられた連結部材6と、当該残存型枠2の下段に並べられた2つの残存型枠2のうち、裏面2uに向かって左側に位置する残存型枠2(同、残存型枠2w)の右上隅に位置付けられた連結部材6、そして、当該残存型枠2の右隣に並べられた残存型枠2(同、残存型枠2x)の左上隅に位置付けられた連結部材6の3つを、同時に1つの連結プレート8の型枠連結孔8hへ挿通させ(図10(a),(b)および図11(a))、これらの連結部材6の貫通孔6hが型枠連結孔8hからいずれも露出された状態で連結プレート8を3つの残存型枠2に対して装着させることができる(図10(a),(b)および図11(b))。

【0048】

あるいは、特に図示しないが、残存型枠2(一例として、残存型枠2x)の裏面2uの上中央に位置付けられた連結部材6と、当該残存型枠2の上段に積み上げられた2つの残存型枠2のうち、裏面2uに向かって左側に位置する残存型枠2(同、残存型枠2z)の右下隅に位置付けられた連結部材6、そして、当該残存型枠2の右隣に並べられた残存型枠2(同、残存型枠2y)の左下隅に位置付けられた連結部材6の3つを、同時に1つの連結プレート8の型枠連結孔8hへ挿通させ、これらの連結部材6の貫通孔6hが型枠連結孔8hからいずれも露出された状態で連結プレート8を3つの残存型枠2に対して装着させることができる。

【0049】

このように、連結プレート8を3つの残存型枠2に対して装着させる際には、その装着位置に応じて、型枠連結孔8hの穿孔位置が天地方向へ反転した状態となるように、連結プレート8を天地逆向きに位置付けて装着させる(一例として、上述した図2(a)および図3(a)に示す残存型枠2z,2x,2wを相互に連結する場合(図10,11)の連結プレート8の装着方向を天方向とすれば、残存型枠2x,2y,2zを相互に連結する場合の連結プレート8の装着方向は地方向となる)。

すなわち、図6(b)に示すような三角形状に型枠連結孔8hが配孔された連結プレート8のみで、すべての残存型枠2を連結することができるため、型枠連結孔8hの穿孔位置が異なる複数種類の連結プレートを準備しておく必要はない。

【0050】

連結プレート8の装着後、当該連結プレート8の3つの型枠連結孔8hから露出した連結部材6の貫通孔6hへ、くさび状の部材(以下、連結くさびという)17を挿通するとともに、当該連結くさび17を押し込む。これにより、連結くさび17が貫通孔6hに対して固定され、連結プレート8が当該連結くさび17と干渉し、連結部材6から脱落不能な状態となる。この結果、上述した相互に隣接する3つの残存型枠2が連結プレート8および連結くさび17を介して連結され、ボルトとナットによる締結や溶接などによらずに、長さ方向へ並べた残存型枠2および高さ方向へ積み上げた残存型枠2を容易に連結させることができる。

【0051】

連結くさび17は、図7(a)から(d)に示すように、一方の端面(幅狭面)17s側から他方の端面(幅広面)17b側へ向かうに従って2つの斜面17cが徐々に対称を成して傾斜し、平面形状が先太りの台形となるように成形された平板状の構造体となっている。この場合、幅狭面17sは、その長尺方向の寸法が連結部材6の貫通孔6hの径寸法よりも小寸に設定されているのに対し、幅広面17bは、その長尺方向の寸法が当該貫通孔6hの径寸法よりも大寸に設定されている。なお、幅狭面17sおよび幅広面17bの短尺方向の寸法は、いずれも連結部材6の貫通孔6hの径寸法よりも小さな同一寸法に設定されている。

【0052】

連結くさび17をこのような構造体とすることで、その幅狭面17s側から連結部材6の貫通孔6hへ挿通し、これを押し込んでいくと、幅狭面17s側から幅広面17b側に至るまでの中途の両斜面17c上で連結くさび17を貫通孔6hと当接させることができ、当該貫通孔6hに対して固定することができる。

なお、連結くさび17を連結部材6の貫通孔6hへ挿通する際には、連結プレート8が連結する残存型枠2の上段側から下段側へ挿通し、押し込んでいけばよいが、必要に応じて当該残存型枠2の下段側から上段側へ挿通し、押し込んでもよい。

また、連結くさび17は、連結プレート8の平面部分8fに対して垂直を成すように連結部材6の貫通孔6hへ挿通(固定)すればよい(図10,11に示す状態)。その際、連結部材6における貫通孔6hの穿孔位置と連結くさび17の大きさを調整することにより、当該連結くさび17を貫通孔6hへ挿通(固定)させた状態で、その斜面17cの全体を連結プレート8の平面部分8fと当接させることが同時に可能となる(図11(b)に示す状態)。この結果、連結プレート8と連結くさびを強固に干渉させることができ、当該連結プレート8を連結部材6から安定して脱落不能な状態とすることができる。

【0053】

ただし、連結くさび17と平面部分8fの位置関係(別の捉え方をすれば、連結くさび17の貫通孔6hに対する挿通姿勢)は、上述したような垂直状態には特に限定されず、例えば、連結くさび17をその平面部分が連結プレート8の平面部分8fと略平行を成すように、あるいはこれを傾けて連結部材6の貫通孔6hへ挿通(固定)することも可能である。連結くさび17と連結プレート8(平面部分8f)をこのような位置関係として残存型枠2を連結した場合であっても、後述する打設コンクリート工程において当該連結プレート8および連結くさび17が残存型枠2とともに生コンクリートで一体的に固着されるため、特に問題はない。

しかしながら、連結くさび17を連結プレート8に対してより安定して(均等に)干渉させるとともに、当該連結プレート8を連結部材6からより安定して脱落不能な状態とすることを考慮すれば、連結くさび17と平面部分8fの位置関係(連結くさび17の貫通孔6hに対する挿通姿勢)は、図10,11に示すような垂直状態(連結くさび17が連結プレート8の平面部分8fに対して略垂直を成し、その斜面17cの全体を平面部分8fへ当接可能となるような状態)とすることが好ましい。

【0054】

また、連結くさび17の構成(大きさや形状、材質など)は、連結部材6の貫通孔6hに対して容易に固定することが可能で、連結プレート8を当該連結くさび17と干渉させ、連結部材6から脱落不能な状態とすることが可能であれば、特に限定されない。例えば、連結くさびを円すい状やいわゆる円すい台形状、連結部材6の貫通孔6hの形状に対応して、その断面形状が三角形や四角形等を成す角すい状などとしてもよい。

その一例として、連結くさびをいわゆる円すい台形状(一方の円形面(小径面)が連結部材6の貫通孔6hの径寸法よりも小寸に設定されているのに対し、他方の円形面(大径面)が当該貫通孔6hの径寸法よりも大寸に設定されるように、頂端部を欠落させた構造体)とした場合、かかる連結くさびをその小径面側から連結部材6の貫通孔6hへ挿通し、押し込んでいくと、小径面側から大径面側に至るまでの中途の周面(円錐面)上で当該連結くさびを貫通孔6hと隙間なく当接させることができ、当該貫通孔6hに対して強固に固定することができる。

そして、その際、連結部材6における貫通孔6hの穿孔位置と円すい台形状の連結くさびの大きさを調整することで、当該連結くさびを貫通孔6hと隙間なく当接させた状態で、その円錐面を連結プレート8の平面部分8fと当接させることが同時に可能となり、連結プレート8と連結くさびをより強固に干渉させることができ、当該連結プレート8を連結部材6から一層安定して脱落不能な状態とすることができる。

【0055】

あるいは、このような連結くさび17(図7(a)から(d))に代えて、連結プレート8の装着後、当該連結プレート8の3つの型枠連結孔8hから露出した連結部材6の貫通孔6hに対して、引っ掛け部材(例えば、2つの直線部分が所定の角度で連続する筋材(以下、引掛筋という))を挿通して引っ掛けることで、連結プレート8を前記引掛筋と干渉させ、連結部材6から脱落不能な状態とするとともに、上述した相互に隣接する3つの残存型枠2が連結プレート8および当該引掛筋を介して連結される構成としてもよい。

【0056】

また、図6(a)から(c)に示す構成において、連結プレート8には、型枠連結孔8hに加えて、平面部分8fから突出するとともに、型枠設置ベース4との間で架け渡される引張筋18(図10,11)を連結させるべく、ボルト(以下、連結ボルトという)19b(図8(a))を挿通するための貫通孔(以下、引張筋連結孔という)8tが穿孔された一対の引張筋連結部8jが備えられている。この場合、引張筋連結部8jは、基部jbと突出部jdがL字状を成すように連続した板状構造体となっており、その基部jbが平面部分8fと平行を成してこれと密着し、突出部jdに対して引張筋連結孔8tが穿孔された構成を成している。そして、一対の引張筋連結部8jは、互いの突出部jdを背中合わせにし、それぞれの引張筋連結孔8tが同心上へ対向配置されるように、連結プレート8の平面部分8fに穿孔された3つの型枠連結孔8hを頂点とする三角形の内部領域へ位置決め固定されている。

なお、引張筋連結部8jの固定位置を前記三角形の内部領域以外とすることも可能であるが、後述する据付工程において、引張筋18を連結ボルト19bと連結させ、残存型枠2を型枠設置ベース4に対してバランスよく据え付けることを考慮すれば、当該内部領域とすることが好ましい。

【0057】

また、引張筋連結部8jは、その突出部jdの平面部分8fからの突出寸法を、型枠連結孔8hへ挿通され、貫通孔6hを露出させた連結部材6の当該型枠連結孔8h(平面部分8f)からの突出寸法よりも大寸に設定するとともに、当該突出部jdへの引張筋連結孔8tの穿孔位置を、連結部材6の先端部よりも平面部分8fに対して突出側に設定する。このような設定とすることで、引張筋連結部8jの突出部jdを連結部材6よりも平面部分8fに対して突出させることができるとともに、引張筋連結孔8tへ挿通した連結ボルト19bを連結部材6の先端部よりも平面部分8fに対して突出側に位置付けることができる(図10(a)および図11(b))。これにより、後述する据付工程において引張筋18と連結ボルト19bとを連結(溶接による接合)させる際、引張筋18を連結部材6と干渉させることなく、連結ボルト19bとの連結作業を容易かつスムーズに行うことが可能となる(図11(a))。

【0058】

このような構成を成す連結プレート8において、引張筋連結部8jと連結プレート8との固定は、例えば、基部jbと平面部分8fとを溶接や接着等により接合させる方法や、ボルトとナット等で締結する方法など、任意の方法で行えばよい。あるいは、連結プレート8の成形と同時に、引張筋連結部8jを連結プレート8に対して一体成形してもよい。

【0059】

そして、対向配置された一対の引張筋連結孔8tの一方(一例として、図10(a),(b)の右側の引張筋連結孔8t)へ連結ボルト19bを挿通するとともに、他方(同、左側の引張筋連結孔8t)側から当該連結ボルト19bへナット(以下、連結ナットという)19n(図8(b))を螺着させ、これらの連結ボルト19bと連結ナット19nを引張筋連結部8jに対して固定する。

なお、引張筋連結部8jに対する連結ボルト19bと連結ナット19nの固定作業は、上述した連結工程の任意の段階で行えばよい。例えば、連結プレート8を残存型枠2に対して装着する前に、当該連結プレート8に対して連結ボルト19bと連結ナット19nを予め固定しておいてもよいし、残存型枠2に対する連結プレート8の装着後(型枠連結孔8hへの連結部材6の挿通後)や、連結くさび17による残存型枠2の連結後(すなわち、後述する据付工程の直前)に連結ボルト19bと連結ナット19nを固定してもよい。

また、図8(a),(b)に示す連結ボルト19bと連結ナット19nの構成は一例であって、これらを引張筋連結部8jに対して固定することが可能であるとともに、後述する据付工程において、連結ボルト19bとアンカー筋(図示しない)との間で引張筋18を架け渡すことが可能であれば、その構成(大きさや形状など)は特に限定されず、任意に設定すればよい。

【0060】

これにより、連結対象の残存型枠2に装着され、これらの残存型枠2を連結した連結プレート8の引張筋連結部8jに連結ナット19nを介して固定された連結ボルト19bと、型枠設置ベース4に突設したアンカー筋(図示しない)との間に引張筋18を架け渡すことで、長さ方向へ並べて立設されるとともに、高さ方向へ積み上げられた残存型枠2を型枠設置ベース4に対して据え付けることが可能となる(据付工程)。

【0061】

連結プレート8の連結ボルト19bとアンカー筋(図示しない)との間に架け渡される引張筋18は、コンクリート躯体の壁面の法勾配に応じて、当該連結プレート8により連結される残存型枠2が型枠設置ベース4に対して所定の傾斜角度(法勾配)で所定方向(例えば、裏面2u側)へ傾斜した状態で据え付けられるように、連結ボルト19bおよびアンカー筋といずれも溶接により接合固定され、相互に連結される。その際、本実施形態によれば、残存型枠2に型枠嵌合部26B,26Tを設けるとともに、ブロック嵌合部10aを備えた基礎ブロック10を型枠設置ベース4に配設しているため、残存型枠2の型枠設置ベース4に対する傾斜角度、並びに上下段に隣接する残存型枠2の傾斜角度を柔軟に調整することが可能であり、コンクリート躯体の壁面の法勾配設定に柔軟に対応することができる。

【0062】

なお、アンカー筋は、連結プレート8の連結ボルト19bとの間に架け渡される引張筋18を引っ掛けるとともに、これと溶接される部位を有するU字状、J字状やL字状などの筋材であって、コンクリート躯体の壁面構成に応じて型枠設置ベース4の所定の位置に予め突設されている。また、引張筋18は、連結プレート8の連結ボルト19bと当接し、これと溶接される部位を一端部に有するとともに、前記アンカー筋へ引っ掛け、これと溶接される部位を他端部に有する全体形状がJ字状やL字状などを成す筋材である。

【0063】

また、図6(a)から(c)には、一対の引張筋連結部8jを設けた連結プレート8の構成を一例として示しているに過ぎず、例えば、連結プレート8は、引張筋連結部8jを1つだけ設けたプレート構成とすることも可能である。この場合、かかる引張筋連結部8jの引張筋連結孔8tの一方側から連結ボルト19bを挿通とともに、他方側から連結ナット19nを螺着させ、これらを引張筋連結部8jに対して固定すればよい。

【0064】

さらに、連結プレート8に対して引張筋連結部8jを1つだけ、あるいは図6(a)から(c)に示すような一対の引張筋連結部8jを設け、当該引張筋連結部8jに対して引張筋連結孔8tを型枠設置ベース4との間で架け渡される引張筋18を挿通し、連結させるための貫通孔(引張筋連結孔8t)として穿孔した構成とすることも可能である。これにより、連結対象の残存型枠2に装着され、これらの残存型枠2を連結した連結プレート8の引張筋連結孔8tと、型枠設置ベース4に突設したアンカー筋(図示しない)との間に引張筋18を架け渡し、長さ方向へ並べて立設されるとともに、高さ方向へ積み上げられた残存型枠2を型枠設置ベース4に対して据え付けることができる。

この場合、連結プレート8の引張筋連結孔8tとアンカー筋(図示しない)との間に架け渡された引張筋18は、コンクリート躯体の壁面の法勾配に応じて、当該連結プレート8により連結される残存型枠2が型枠設置ベース4に対して所定の傾斜角度(法勾配)で所定方向(例えば、裏面2u側)へ傾斜した状態で据え付けられるように、引張筋連結孔8tおよびアンカー筋といずれも溶接により接合固定し、相互に連結すればよい。なお、引張筋18は、連結プレート8の引張筋連結孔8tおよび前記アンカー筋へ引っ掛けるとともに、これらと溶接される部位を両端に有する両端形状がJ字状やL字状などを成す筋材とすればよい。

【0065】

ここで、上述した残存型枠2の長さ方向への立設工程、高さ方向への積み上げ工程、これらの連結工程、並びに型枠設置ベース4への据付工程は、施工するコンクリート躯体の壁面を構成するすべての残存型枠2を一単位として行う必要はなく、所定長さ(個数)や所定高さ(段数)ごとに任意に分割して前記各工程を行ってもよい。

また、連結工程および据付工程が完了した残存型枠2については、当該残存型枠2を型枠設置ベース4へ仮据え付けしていた仮据付部材(例えば、型枠設置ベース4に載置されて残存型枠2を支える突っ張り管材など)を撤去する。なお、仮据付部材は撤去することなく、そのまま残存させておいても特に問題はない。

【0066】

長さ方向へ並べて立設されるとともに、高さ方向へ積み上げられた残存型枠2の型枠設置ベース4に対する据え付けが完了した後、生コンクリートを打設して固化させることにより、残存型枠2を型枠設置ベース4に配設した基礎ブロック10とともに、当該型枠設置ベース4と一体化させ、当該残存型枠2を壁面とするコンクリート躯体が構築される(コンクリート打設工程)。

【0067】

例えば、コンクリート躯体を新設する場合には、当該コンクリート躯体の一方側(表側)の壁面を構成する残存型枠2を所定の長さ(個数)で並べて立設するとともに、所定の高さ(段数)まで積み上げ、型枠設置ベース4に対して所定の傾斜角度(法勾配)で据え付ける。また、かかる表側壁面を構成する残存型枠2と所定間隔を空け、コンクリート躯体の他方側(裏側)の壁面を構成する残存型枠2を所定の長さ(一例として、表側壁面を構成する残存型枠2と同一長さ(個数))で立設するとともに、所定の高さ(同、表側壁面を構成する残存型枠2と同一高さ(段数))まで積み上げ、型枠設置ベース4に対して所定の傾斜角度(同、表側壁面を構成する残存型枠2と同一傾斜角度(法勾配))で据え付ける。なお、表側壁面を構成する残存型枠2と裏側壁面を構成する残存型枠2の傾斜方向は、逆方向(近接方向)とすればよいが、同一方向であってもよい。

【0068】

そして、コンクリート躯体の表側壁面を構成する残存型枠2と裏側壁面を構成する残存型枠2で挟まれた空間(打設空間)へ生コンクリートを流し込み、養生して固化させることにより、残存型枠2が基礎ブロック10とともに型枠設置ベース4と一体化され、当該残存型枠2を表側壁面および裏側壁面とするコンクリート躯体を構築することができる。

【0069】

また、既設躯体の壁面増厚のためにコンクリート躯体を構築する場合には、当該既設躯体の壁面と増厚分だけ間隔を空け、増厚されたコンクリート躯体の壁面を構成する残存型枠2を所定の長さ(一例として、既設躯体と同一長さ)で立設するとともに、所定の高さ(同、既設躯体と同一高さ)まで積み上げ、型枠設置ベース4に対して所定の傾斜角度(同、既設躯体と同一傾斜角度(法勾配))で据え付ける。なお、増厚壁面を構成する残存型枠2の傾斜方向は、既設壁面と同一方向(近接方向)とすればよいが、逆方向(離間方向)であってもよい。

【0070】

そして、コンクリート躯体の増厚壁面を構成する残存型枠2と既設壁面で挟まれた空間(打設空間)へ生コンクリートを流し込み、養生して固化させることにより、残存型枠2が基礎ブロック10とともに型枠設置ベース4と一体化され、当該残存型枠2を増厚壁面とするコンクリート躯体を構築することができる。

【0071】

なお、コンクリート躯体を新設する場合、既設躯体の壁面を増厚する場合のいずれの場合においても、打設空間への生コンクリートの打設は、コンクリート躯体の全体に亘って一度に行ってもよいし、長さ方向の所定個数の残存型枠2ごとや、高さ方向の所定段数ごとなどのように複数回に分けて行ってもよい。

また、本実施形態によれば、残存型枠2の裏面2uには、凹部22uおよび穴部22hを形成して軽量化が図られているとともに、その表面積(すなわち、打設コンクリートとの接触面積)の拡大が図られているため、残存型枠2と打設空間へ打設されたコンクリートとの密着性を効果的に高めることができる。

【0072】

以上のように、本実施形態に係る残存型枠を用いたコンクリート躯体の施工技術(施工方法、その方法を用いたコンクリート躯体、および当該施工用基礎ブロック)によれば、残存型枠2に型枠嵌合部26B,26Tを設けるとともに、ブロック嵌合部10aを備えた基礎ブロック10を型枠設置ベース4に配設することで、残存型枠2の立設および積み上げ作業を効率化させ、工期の短縮化を図ることが可能となる。また、施工するコンクリート躯体の形態に応じて、壁面の法勾配(残存型枠2の型枠設置ベース4に対する傾斜角度、並びに上下段に隣接する残存型枠2の傾斜角度)を柔軟に調整することができ、施工の自由度の向上を図ることが可能となる。

【図面の簡単な説明】

【0073】

【図1】本発明の一実施形態に係る残存型枠の構成を示す図であって、(a)は、裏面側の平面図、(b)は、同図(a)の1bの位置での断面を矢印方向から示す図、(c)は、同図(a)の1cの位置での断面を矢印方向から示す図。

【図2】基礎ブロックを用いて残存型枠を互い違いに積み上げた状態を表面側から示す図であって、(a)は、概略平面図、(b)は、基礎ブロックと最下段の残存型枠との嵌合状態を説明するための断面図。

【図3】高さ調整部材を備えた基礎ブロックを用いて残存型枠を互い違いに積み上げた状態を表面側から示す図であって、(a)は、概略平面図、(b)は、基礎ブロックと最下段の残存型枠との嵌合状態を説明するための断面図。

【図4】隣接する残存型枠の嵌合状態を示す図であって、(a)は、長さ方向(左右)の残存型枠同士の嵌合状態を示す概略図、(b)は、高さ方向(上下)の残存型枠同士の嵌合状態を示す概略図。

【図5】残存型枠の連結部材の構成例を示す図であって、(a)は、平面図、(b)は、側面図。

【図6】連結プレートの構成例を示す図であって、(a)は、上面図、(b)は、連結プレートを同図(a)の矢印6bの方向から示す図、(c)は、連結プレートを同図(a)の矢印6cの方向から示す図。

【図7】連結くさびの構成例を示す図であって、(a)は、平面図、(b)は、連結くさびを同図(a)の矢印7bの方向から示す図、(c)は、連結くさびを同図(a)の矢印7cの方向から示す図、(d)は、連結くさびの全体構成を示す斜視図。

【図8】(a)は、連結ボルトの構成例を示す図、(b)は、連結ナットの構成例を示す図。

【図9】基礎ブロックの構成例を示す図であって、(a)は、断面図、(b)は、側面平面図。

【図10】隣接する3つの残存型枠に連結プレートを装着し、連結くさびにより相互に連結するとともに、引張筋により型枠設置ベースへ据え付けた状態を示す要部拡大図であって、(a)は、上面図、(b)は、同図(a)の矢印10bの方向から示す図。

【図11】隣接する3つの残存型枠に連結プレートを装着し、連結くさびにより相互に連結する連結工程、引張筋により型枠設置ベースへ据え付けるための据付工程を説明するための図であって、(a)は、連結工程および据付工程を示す図、(b)は、据付工程後の状態を示す図。

【符号の説明】

【0074】

2 残存型枠

4 型枠設置ベース

10 基礎ブロック

10a ブロック嵌合部

26T,26B 型枠嵌合部

【特許請求の範囲】

【請求項1】

残存型枠を所定の個数だけ並べて型枠設置ベースに立設させる工程と、

立設させた残存型枠に所定の段数だけ他の残存型枠を積み上げる工程と、

前記立設させた残存型枠および前記積み上げた残存型枠を相互に連結させる工程と、

連結された残存型枠を型枠設置ベースへ据え付ける工程と、

前記型枠設置ベースへ据え付けられた残存型枠を打設コンクリートにより当該型枠設置ベースと一体化させるコンクリート打設工程を含み、

これらの残存型枠を施工後にそのまま残存させて躯体の壁面が構成されるコンクリート躯体の施工方法において、

前記残存型枠は、矩形の板状を成し、前記壁面の長さ方向および高さ方向にそれぞれ隣接する他の残存型枠と嵌合可能な凸状もしくは凹状の型枠嵌合部を備え、前記隣接する他の残存型枠と相互に前記型枠嵌合部を嵌合させて立設されるとともに、積み上げられており、

前記型枠設置ベースには、最下段の残存型枠を位置決めするための基礎ブロックが前記長さ方向に配設され、

最下段の残存型枠は、その型枠嵌合部と嵌合可能となるように前記基礎ブロックに備えられた凸状もしくは凹状のブロック嵌合部に前記型枠嵌合部を嵌合させることで、前記型枠設置ベースに対して位置決めされていることを特徴とする残存型枠を用いたコンクリート躯体の施工方法。

【請求項2】

少なくとも前記高さ方向に隣接する残存型枠同士を嵌合させる型枠嵌合部、並びに前記ブロック嵌合部は、凸曲状の突起条もしくは凹曲状の溝として形成されていることを特徴とする請求項1に記載の残存型枠を用いたコンクリート躯体の施工方法。

【請求項3】

前記基礎ブロックは、前記長さ方向へ連続して、あるいは断続して前記型枠設置ベースに配設されていることを特徴とする請求項1又は2に記載の残存型枠を用いたコンクリート躯体の施工方法。

【請求項4】

前記基礎ブロックは、配設される前記型枠設置ベースに対する高さを調整するとともに、その高さ位置を固定するための高さ調整部材を備えていることを特徴とする請求項1から3のいずれかに記載の残存型枠を用いたコンクリート躯体の施工方法。

【請求項5】

請求項1から4のいずれかに記載の施工方法によって構築されたことを特徴とする残存型枠を用いたコンクリート躯体。

【請求項6】

残存型枠を所定の個数だけ並べて型枠設置ベースに立設させるとともに、所定の段数だけ積み上げ、これらの残存型枠を施工後にそのまま残存させて躯体の壁面が構成されるコンクリート躯体を施工する際、前記型枠設置ベースに前記壁面の長さ方向へ配設され、最下段の残存型枠を位置決めするための基礎ブロックであって、

前記最下段の残存型枠に備えられた凸状もしくは凹状の型枠嵌合部と嵌合可能な凹状もしくは凸状のブロック嵌合部を備えており、当該ブロック嵌合部に前記型枠嵌合部を嵌合させることで、前記残存型枠を前記型枠設置ベースに対して位置決めすることを特徴とする残存型枠を用いたコンクリート躯体の施工用基礎ブロック。

【請求項7】

前記ブロック嵌合部は、凸曲状の突起条もしくは凹曲状の溝として形成されていることを特徴とする請求項6に記載の残存型枠を用いたコンクリート躯体の施工用基礎ブロック。

【請求項8】

配設される前記型枠設置ベースに対する高さを調整するとともに、その高さ位置を固定するための高さ調整部材を備えていることを特徴とする請求項6又は7に記載の残存型枠を用いたコンクリート躯体の施工用基礎ブロック。

【請求項1】

残存型枠を所定の個数だけ並べて型枠設置ベースに立設させる工程と、

立設させた残存型枠に所定の段数だけ他の残存型枠を積み上げる工程と、

前記立設させた残存型枠および前記積み上げた残存型枠を相互に連結させる工程と、

連結された残存型枠を型枠設置ベースへ据え付ける工程と、

前記型枠設置ベースへ据え付けられた残存型枠を打設コンクリートにより当該型枠設置ベースと一体化させるコンクリート打設工程を含み、

これらの残存型枠を施工後にそのまま残存させて躯体の壁面が構成されるコンクリート躯体の施工方法において、

前記残存型枠は、矩形の板状を成し、前記壁面の長さ方向および高さ方向にそれぞれ隣接する他の残存型枠と嵌合可能な凸状もしくは凹状の型枠嵌合部を備え、前記隣接する他の残存型枠と相互に前記型枠嵌合部を嵌合させて立設されるとともに、積み上げられており、

前記型枠設置ベースには、最下段の残存型枠を位置決めするための基礎ブロックが前記長さ方向に配設され、

最下段の残存型枠は、その型枠嵌合部と嵌合可能となるように前記基礎ブロックに備えられた凸状もしくは凹状のブロック嵌合部に前記型枠嵌合部を嵌合させることで、前記型枠設置ベースに対して位置決めされていることを特徴とする残存型枠を用いたコンクリート躯体の施工方法。

【請求項2】

少なくとも前記高さ方向に隣接する残存型枠同士を嵌合させる型枠嵌合部、並びに前記ブロック嵌合部は、凸曲状の突起条もしくは凹曲状の溝として形成されていることを特徴とする請求項1に記載の残存型枠を用いたコンクリート躯体の施工方法。

【請求項3】

前記基礎ブロックは、前記長さ方向へ連続して、あるいは断続して前記型枠設置ベースに配設されていることを特徴とする請求項1又は2に記載の残存型枠を用いたコンクリート躯体の施工方法。

【請求項4】

前記基礎ブロックは、配設される前記型枠設置ベースに対する高さを調整するとともに、その高さ位置を固定するための高さ調整部材を備えていることを特徴とする請求項1から3のいずれかに記載の残存型枠を用いたコンクリート躯体の施工方法。

【請求項5】

請求項1から4のいずれかに記載の施工方法によって構築されたことを特徴とする残存型枠を用いたコンクリート躯体。

【請求項6】

残存型枠を所定の個数だけ並べて型枠設置ベースに立設させるとともに、所定の段数だけ積み上げ、これらの残存型枠を施工後にそのまま残存させて躯体の壁面が構成されるコンクリート躯体を施工する際、前記型枠設置ベースに前記壁面の長さ方向へ配設され、最下段の残存型枠を位置決めするための基礎ブロックであって、

前記最下段の残存型枠に備えられた凸状もしくは凹状の型枠嵌合部と嵌合可能な凹状もしくは凸状のブロック嵌合部を備えており、当該ブロック嵌合部に前記型枠嵌合部を嵌合させることで、前記残存型枠を前記型枠設置ベースに対して位置決めすることを特徴とする残存型枠を用いたコンクリート躯体の施工用基礎ブロック。

【請求項7】

前記ブロック嵌合部は、凸曲状の突起条もしくは凹曲状の溝として形成されていることを特徴とする請求項6に記載の残存型枠を用いたコンクリート躯体の施工用基礎ブロック。

【請求項8】

配設される前記型枠設置ベースに対する高さを調整するとともに、その高さ位置を固定するための高さ調整部材を備えていることを特徴とする請求項6又は7に記載の残存型枠を用いたコンクリート躯体の施工用基礎ブロック。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2010−101036(P2010−101036A)

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願番号】特願2008−271794(P2008−271794)

【出願日】平成20年10月22日(2008.10.22)

【出願人】(594149240)

【出願人】(501433206)

【Fターム(参考)】

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願日】平成20年10月22日(2008.10.22)

【出願人】(594149240)

【出願人】(501433206)

【Fターム(参考)】

[ Back to top ]