残留応力を有する応力腐食割れ試験体の製作方法及び応力腐食割れ試験方法

【課題】疲労予き裂導入時の荷重履歴の影響を受けることなく適正なSCC試験を実施するためのSCC試験体の製作方法を提供するものである。

【解決手段】残留応力を有する応力腐食割れ試験体の製作方法において、当該残留応力と疲労予き裂導入時に付加される応力により与えられる疲労予き裂導入時の最大応力拡大係数K0maxが、試験条件として付加される応力及び前記残留応力によって与えられる試験開始時の応力拡大係数K1以下となるように疲労予き裂を導入することを特徴とする。

【解決手段】残留応力を有する応力腐食割れ試験体の製作方法において、当該残留応力と疲労予き裂導入時に付加される応力により与えられる疲労予き裂導入時の最大応力拡大係数K0maxが、試験条件として付加される応力及び前記残留応力によって与えられる試験開始時の応力拡大係数K1以下となるように疲労予き裂を導入することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、残留応力を有する部材についての応力腐食割れ(以下、「SCC」という)試験の試験体の製作方法及び応力腐食割れ試験方法に関する。

【背景技術】

【0002】

従来、SCCのき裂進展特性を取得するSCC試験の試験体としては図10に示すようなCT(コンパクト)試験片が用いられている。このCT試験片には試験に先立ちSCCの進展を促進するために初期き裂としてスリットと疲労予き裂が導入されている。スリットの導入はワイヤカットや放電加工等により行われ、疲労予き裂の導入はスリット面に直交する方向に繰返し荷重を所定のき裂深さが得られるまで負荷することにより行われる。

一方、このようなCT試験片は実機でSCCが発生する箇所の部材形状(例えば、円筒配管の内面)を必ずしも模擬したものではないため、より精度の高い実機評価を行うために図1に示すような円筒配管等の試験体を用いたSCC試験が行われている。

ここで、実機におけるSCCの進展は溶接等の残留応力の引張り成分により誘発されるものと考えられることから、予き裂をCT試験片や実機形状の試験体に設けた溶接部に導入することで、SCC試験は実機稼動条件として付加される応力(流体の熱及び作用する圧力等による応力)だけでなく残留応力も考慮して実施される。なお、SCC試験はその他の外力は与えないで行われる。

【0003】

また、SCC試験体への予き裂導入方法としては、荷重を付与された試験体材料を加速腐食溶液に浸漬させて所定深さまでき裂を導入する方法が開示されている(例えば、特許文献1参照)。この方法では実際のSCCを模擬した腐食により予き裂を導入するものとされている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−10427号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1による方法では、予き裂を導入するために加速腐食溶液に浸漬させて腐食を発生させるので、実際のSCC試験条件とは異なる環境中に試験体を曝すことになり、その影響が懸念されるという問題があった。

【0006】

一方、疲労により予き裂を導入する方法では、SCC試験体の製作にあたって試験条件との関係で疲労予き裂導入条件の設定手法が確立されていないという問題があった。つまり、溶接部に設けられる疲労予き裂の導入に際しては残留応力とは別に繰返し荷重による応力が発生し、与えられる応力拡大係数は前者の応力によるものに後者の応力による変動分(応力拡大係数範囲)が付加される。この場合、SCC試験の開始時に与えられる応力拡大係数が疲労予き裂導入時に与えられる応力拡大係数の最大値よりも低ければ、疲労予き裂導入時の荷重履歴の影響を受けることにより適正なSCC試験を行うことができなくなるという問題である。

【0007】

本発明は、上記問題を解決するためになされたものであって、疲労予き裂導入時の荷重履歴の影響を受けることなく適正なSCC試験を実施するためのSCC試験体の製作方法及び試験方法を提供するものである。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は以下の手段を提案している。

本発明の応力腐食割れ試験体の製作方法は、残留応力と疲労予き裂導入時に付加される応力により与えられる疲労予き裂導入時の最大応力拡大係数が、試験条件として付加される応力と前記残留応力によって与えられる試験開始時の応力拡大係数以下となるように疲労予き裂を導入することを特徴としている。

【0009】

この方法によれば、SCC試験の開始時に与えられる応力拡大係数が疲労予き裂導入時に与えられる応力拡大係数の最大値よりも高くなるため、疲労予き裂導入時の荷重履歴の影響を受けることなく、試験条件として付加される応力と残留応力に応じた適正なSCC試験を行うことができる。

【0010】

また、上記の応力腐食割れ試験体の製作方法において、試験開始時の応力拡大係数は、予め求められている応力腐食割れ進展速度と応力拡大係数との相関データと、試験実施条件として設定される応力腐食割れ速度により算出することを特徴としている。

【0011】

この方法によれば、応力腐食割れ進展速度と応力拡大係数との相関データを予め取得していることで、SCC試験で計画しているき裂進展量と所要試験時間から試験条件として応力腐食割れ速度が決定されれば、試験開始時の応力拡大係数を容易に設定することができる。

【0012】

また、上記の応力腐食割れ試験体の製作方法において、疲労予き裂導入時の最大応力拡大係数は、予め求められている疲労き裂進展速度と応力拡大係数範囲との相関データ及び疲労予き裂導入条件として設定される疲労き裂進展速度により算出した応力拡大係数範囲と、疲労予き裂導入後の残留応力に基づく応力拡大係数との和であることを特徴としている。

【0013】

この方法では、疲労き裂進展速度と応力拡大係数範囲との相関データを予め取得している。このため、SCC試験体の疲労予き裂導入条件(目標き裂深さ、目標導入量、導入に要する目標時間、繰返し荷重の振動数等)から疲労き裂進展速度が決定されれば、疲労予き裂導入条件に応じた疲労予き裂導入時の繰返し荷重による応力拡大係数範囲を容易に得ることができる。そして、当該応力拡大係数範囲と疲労予き裂導入後の残留応力に基づく応力拡大係数との和を疲労予き裂導入時の最大応力拡大係数として得ることができる。さらに、疲労予き裂導入に要する時間を任意に設定可能であるため、目標とする時間で計画的にSCC試験体の製作を行うことができる。

【0014】

また、上記の応力腐食割れ試験体の製作方法において、疲労予き裂導入後の残留応力に基づく応力拡大係数は、予め求められている残留応力に対するき裂深さと応力拡大係数との相関データと、疲労予き裂導入後に予定されるき裂深さから算出することを特徴としている。

【0015】

この方法によれば、残留応力に対するき裂深さと応力拡大係数との相関データを予め取得しているので、上記SCC試験体の疲労予き裂導入条件として設定した導入き裂深さから疲労予き裂導入後の残留応力に基づく応力拡大係数を容易に得ることができる。

【0016】

また、上記の応力腐食割れ試験体の製作方法において、疲労予き裂導入後に予定されるき裂深さは、予め求められている前記試験条件として付加される応力及び残留応力に対するき裂深さと応力拡大係数との相関データと前記試験開始時の応力拡大係数から算出することを特徴としている。

【0017】

この方法によれば、試験条件として付加される応力及び残留応力に対するき裂深さと応力拡大係数との相関データを予め取得しているので、上記試験開始時の応力拡大係数から疲労予き裂導入後に予定されるき裂深さを容易に得ることができる。

【0018】

また、上記の応力腐食割れ試験体の製作方法において、疲労き裂進展速度は、前記疲労予き裂導入後に予定されるき裂深さから疲労予き裂導入前に導入するき裂の深さを控除して得られる疲労予き裂導入量と、疲労予き裂導入条件として設定される振動回数から得られることを特徴としている。

【0019】

この方法によれば、疲労予き裂導入量を疲労予き裂導入後に予定されるき裂深さと導入前に予め設けられたき裂の深さから決定することができる。そして、決定した疲労予き裂導入量と予め設定される振動回数から、所望の試験時間と対応する疲労き裂進展速度を求めることができる。

【0020】

また、上記の応力腐食割れ試験体には疲労予き裂導入前に予め設けられたき裂としてスリットが設けられ、当該スリットの断面幅はスリット深さが大きくなるに従い小さくなることを特徴としている。

【0021】

この構成によれば、疲労予き裂の導入を容易に誘発させることができるため、前記繰返し荷重を低減させることができる。

【発明の効果】

【0022】

本発明の応力腐食割れ試験体の製作方法によれば、疲労予き裂導入時の荷重履歴の影響を受けることなく適正なSCC試験を実施するためのSCC試験体の製作が可能となり、また、短時間で製作することが可能となる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施の形態である円筒配管の溶接部の配管内表面に導入した初期き裂の一例を示す斜視図である。

【図2】本発明の実施の形態である円筒配管の溶接部の配管内表面に導入した初期き裂の一例を示す平面図である。

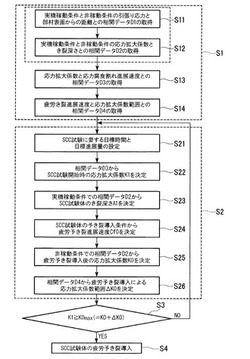

【図3】本発明の実施の形態であるSCC試験体の製作方法の手順を示す工程図である。

【図4】実機稼動条件と非稼動条件それぞれについて円筒配管の溶接部で想定するSCCき裂面に直交する方向の引張り応力(配管周方向応力)と配管内表面からの距離との相関の一例を示す相関図である。

【図5】実機稼動条件と非稼動条件それぞれについて応力拡大係数とき裂深さとの相関と疲労予き裂の導入からSCC試験の終了までの応力拡大係数とき裂深さの推移の一例を示す相関図である。

【図6】SCC試験で想定される応力拡大係数と応力腐食割れ進展速度との相関の一例を示す相関図である。

【図7】疲労予き裂導入時に想定される疲労き裂進展速度と応力拡大係数範囲との相関の一例を示す相関図である。

【図8】本発明の実施の形態である初期き裂として導入するスリットの平面図である。

【図9】本発明の実施の形態である初期き裂として導入するスリットの断面図である。

【図10】従来からSCC試験体として用いられているCT(コンパクト)試験片の説明図である。

【発明を実施するための形態】

【0024】

以下、本発明に係る実施形態として応力腐食割れ(以下、「SCC」という)試験の試験体の製作方法の流れについて図1から図9を参照して説明する。本発明は、溶接部など残留応力を有する部材のSCCき裂進展特性を取得するための試験体の初期き裂を、疲労予き裂により導入する方法に関するものである。特に、実機使用時において、溶接残留応力に加えて、熱膨張や内圧による応力、自重や構造系全体の変形等による応力といった、応力が部材に定常的に作用する応力条件下でのSCCき裂進展特性を取得するための試験体の製作方法に関する。

【0025】

本実施形態では、その一例として、外部環境よりも高温の流体が、所定の圧力をもって内部を流通する配管の溶接部において生じるSCCき裂進展特性を取得するための試験体を製作する方法について説明し、具体的には図1に示すような配管の溶接部に初期き裂として疲労予き裂を導入する方法について説明する。

【0026】

図1は、き裂面1aが円筒配管2の軸線方向L及び半径方向Rに平行となるき裂1を溶接部3の配管内表面2aに初期き裂として導入する例である。ここで、図2に示すようにき裂面1aは実際のSCCを模擬した形状、例えば半楕円形状とするが、初期き裂のすべてを疲労き裂により導入することは現実的ではない。想定する形状になるように正確にき裂の導入を制御することは困難であり、また、導入に長時間を要するからである。従って、予め一回り小さな楕円形状のき裂を放電加工等によるスリットで設けた後に、該スリットによってき裂を誘発させながら所定形状のき裂面となるまで疲労予き裂を導入することで、初期き裂の導入を行う。

【0027】

また、対象となる配管及び初期き裂導入箇所は実機でSCCの発生が懸念される配管及び箇所が選択される。例えば、溶接等の熱により材質変化の影響を受けやすい材質(オーステナイト系ステンレス等)の配管において、溶接等の熱の影響を受ける箇所や、内部流体が高温高圧でphが高く、高温高圧で高phの環境に曝される配管における、当該環境にさらされる表面部位等である。

【0028】

図3に示すように、本実施形態のSCC試験体の製作方法は、大きく分けて、疲労き裂を導入するために必要なデータを事前に準備する準備工程S1と、準備工程S1で取得したデータに基づいて、疲労予き裂の導入条件を決定する疲労予き裂導入条件決定工程S2と、疲労予き裂導入条件決定工程S2で求めた導入条件の妥当性を判定する判定工程S3と、実際に疲労予き裂を導入する疲労予き裂導入工程S4とを備える。以下に、各工程の詳細について説明する。

【0029】

準備工程S1:本工程では事前準備として、上記SCC試験体について、き裂面に直交する方向の引張り応力と部材表面からの距離との相関を示す第1の相関データと、応力拡大係数とき裂深さとの相関を示す第2の相関データを予め取得する。さらに、上記SCC試験体を形成する材料での、応力拡大係数と応力腐食割れ進展速度との相関を示す第3の相関データと、疲労き裂進展速度と応力拡大係数範囲との相関を示す第4の相関データを予め取得する。これらを予め取得しておくことで後述の疲労予き裂導入条件決定工程S2での条件決定が容易となる。

【0030】

準備工程S1は、第1のステップS11〜第4のステップS14までの4つのステップによって構成され、各ステップで相関データを取得する。以下にそれぞれの相関データの取得する各ステップについて説明する。

【0031】

第1のステップS11:実機稼動条件と非稼動条件それぞれについてSCC試験で対象とする実機部材である配管部材内部の応力分布を解析で求め、図4に示すような想定するSCCき裂面に直交する方向の引張り応力(図1に示すき裂の場合は配管周方向応力)と配管内表面からの距離との相関を示す第1の相関データD1を取得する。ここで、実機稼動条件とは、本SCC試験体として試験対象となる配管が実機稼動時に受ける応力条件であることを意味する。すなわち、本実施形態では、溶接部3における残留応力とともに、配管2の内部に流体が流通することで、流体から作用する内圧による応力、流体から伝達する熱による熱応力が生じた応力条件をいう。また、非稼動条件とは、本SCC試験体として試験対象となる配管が非稼動時に受ける応力条件であることを意味する。すなわち、本実施形態では、配管2の内部に流体が流通しない状態での応力条件となり、溶接部3における残留応力のみが生じた応力条件をいう。また、解析手法としては、有限要素法など公知の手法が適用される。第1の相関データD1において、曲線D11は実機稼動条件、すなわち残留応力、熱膨張や内圧による応力が発生している条件での配管周方向応力と配管内表面2aからの距離Xとの相関を表わしている。また、曲線D12は非稼動条件、すなわち残留応力のみ発生している条件での配管周方向応力と配管内表面2aからの距離Xとの相関を表わしている。

【0032】

第2のステップS12:図5に示すように第1の相関データD1から得られる引張り応力から、実機稼動条件と非稼動条件それぞれについて応力拡大係数とき裂深さとの相関を示す第2の相関データD2を取得する。第2の相関データD2は残留応力が発生しているSCC試験体を製作する段階からSCC試験を終了するまでの応力拡大係数とき裂深さの推移を管理するために用いるものである。第2の相関データD2において、曲線D21は実機稼動条件での応力拡大係数とき裂深さとの相関を表わしている。また、曲線D22は非稼動条件での応力拡大係数とき裂深さとの相関を表わしている。

【0033】

ここで、応力拡大係数Kは、半楕円形状のき裂の場合、一般に以下数式で与えられる。

【数1】

σ:き裂部位の公称(引張り)応力

a:き裂深さ

c:き裂半長

F:き裂・構造物の形状、加重による定数

【0034】

そして、図4に示す第1の相関データD1から、各き裂深さ(内面からの距離)におけるき裂先端における応力状態を特定し、該応力状態とき裂深さとから<数1>に基づいて応力拡大係数を算出してき裂深さと関係付けることで第2の相関データD2を求めることができる。

【0035】

第3のステップS13:図6に示すように、応力拡大係数と応力腐食割れ進展速度との相関を示す第3の相関データD3を取得する。第3の相関データD3はSCC試験開始時の応力腐食割れ進展速度(da/dt)を設定することで試験開始時に想定される応力拡大係数を仮決定するためのデータである。

【0036】

具体的には、第3の相関データD3は、SCC試験体と同材質で、例えば図9に示すようなCT試験片を製作し、該試験片により実際のSCC試験と同じ腐食環境下で予めSCC試験を実施することにより取得することができる。なお、図1に示すように実際のSCC試験同様に実機相当の試験片を用いても良く、さらには、試験によらず、解析によって求めても良い。

【0037】

第4のステップS14:図7に示すように、疲労き裂進展速度と応力拡大係数範囲との相関を示す第4の相関データD4を取得する。第4の相関データD4はSCC試験体の製作において、繰返し荷重を負荷して行われる疲労予き裂の導入に際し、設定した疲労き裂進展速度に対応する応力拡大係数の最大値と最小値との差である応力拡大係数範囲を取得するためのデータである。ここで、疲労予き裂進展速度は一振動あたりのき裂進展量(da/dN)の他に、単位時間あたりのき裂進展量(da/dt)でもよい。

【0038】

具体的には、第4の相関データD4は第3の相関データD3と同様にSCC試験体と同材質のCT試験片や実機相当の試験片等を用いて、疲労予き裂導入時と同じ残留応力のみが発生している条件下での疲労試験や解析によって予め取得することができる。

【0039】

以上により、準備工程S1が完了し、次工程である疲労予き裂導入条件決定工程S2に移行する。

【0040】

疲労予き裂導入条件決定工程S2:本工程はSCC試験体の製作に際し疲労予き裂の導入条件を決定するものである。疲労予き裂導入条件決定工程S2は、第5のステップS21〜第10のステップS26までの6つのステップによって構成され、疲労予き裂導入条件となる疲労予き裂導入時の応力拡大係数範囲及び最大応力拡大係数を求める。以下に各ステップついて説明する。

【0041】

第5のステップS21:SCC試験開始時の応力腐食割れ進展速度C1を決定する。まず、SCC試験に要する目標時間と、SCC試験において開始から終了までに導入するSCCの目標進展量を設定する。目標時間はSCC試験を行う試験機の稼動可能時間などにより設定され、目標進展量は試験体の寸法等により設定される。そして、目標進展量を目標時間で割ることにより応力腐食割れ進展速度が得られ、これをSCC試験開始時の応力腐食割れ進展速度C1とする。

【0042】

第6のステップS22:次に、SCC試験開始時に導入される応力拡大係数K1を仮決定する。具体的には、SCC試験開始時の応力腐食割れ進展速度C1を、図6に示す第3の相関データD3に入力することにより対応するSCC試験開始時の応力拡大係数K1が求められる。これにより、SCC試験開始時にSCC試験体に応力拡大係数K1を導入することで、目標時間で目標進展量分だけSCCを概略進展させることが可能となる。

【0043】

第7のステップS23:図5に示す第2の相関データD2の曲線D21に基づき、第6のステップS22で求めたSCC試験開始時の応力拡大係数K1に対応するSCC試験開始時のき裂深さA1を得る。

【0044】

これにより、SCC試験体において、SCC試験開始時におけるき裂深さ、すなわち初期き裂をき裂深さA1とすることで、SCC試験体の有する残留応力、並びに、試験条件として付加される流体の熱及び作用する圧力による応力によって、SCC試験開始時における応力拡大係数を第6のステップS22で求めた応力拡大係数K1に設定することが可能となる。

【0045】

第8のステップS24:SCC試験体の製作において、初期き裂として疲労予き裂を導入する際の疲労き裂進展速度Cf0を決定する。まず、SCC試験体の疲労予き裂導入条件として目標き裂深さ、目標導入量、導入に要する目標時間、繰返し荷重の振動数等を設定する。目標時間は疲労予き裂導入装置の稼動可能時間等により設定され、目標導入量は試験体の寸法などにより設定される。そして、繰返し荷重の振動数と目標時間から得られる導入開始から終了までの振動回数で目標導入量を割ることにより得られる一振動あたりのき裂進展量(da/dN)を疲労予き裂導入時の疲労き裂進展速度Cf0とする。又は、目標導入量を目標時間で割ることにより単位時間あたりのき裂進展量(da/dt)を疲労予き裂導入時の疲労き裂進展速度Cf0としてもよい。

【0046】

第9のステップS25:次に、第7のステップS23で求めた初期き裂深さA1から、図5に示す第2の相関データD2の曲線D22において対応する応力拡大係数を求める。すなわち、当該初期き裂深さA1はSCC試験体の疲労予き裂導入後のき裂深さであるから、第2の相関データD2の曲線D22より、残留応力のみが生じた状態での疲労予き裂導入後のき裂深さA1に対する応力拡大係数K0を得ることができる。

【0047】

第10のステップS26:次に、疲労予き裂導入時に設定した疲労き裂進展速度に対する応力拡大係数範囲ΔKを求める。すなわち、第8のステップS24で求めた疲労き裂進展速度Cf0から、第4の相関データD4において対応する応力拡大係数範囲ΔK0を求める。

【0048】

これにより、残留応力のみが生じた状態での疲労予き裂導入後のき裂深さA1に対する応力拡大係数K0と、疲労き裂進展速度Cf0に対する応力拡大係数範囲ΔK0との和を最大応力拡大係数K0maxとして得ることができる。

【0049】

判定工程S3:次に、疲労予き裂導入条件決定工程S2で定めた疲労予き裂導入時の目標き裂深さA1と疲労き裂進展速度Cf0の妥当性について判定を行う。具体的には、疲労予き裂導入時における最大応力拡大係数K0maxが、SCC試験開始時の応力拡大係数K1よりも大きくなっていないかどうか判定する。

【0050】

すなわち、最大応力拡大係数K0maxとSCC試験開始時の応力拡大係数K1の大小を比較し、最大応力拡大係数K0maxがSCC試験開始時の応力拡大係数K1以下の場合は、SCC試験体の疲労予き裂導入時の目標き裂深さは第7のステップS23で得られたき裂深さA1に確定する。疲労予き裂導入時の荷重履歴の影響を受けることなく適正なSCC試験を実施できるためである。

【0051】

一方、最大応力拡大係数K0maxがSCC試験開始時の応力拡大係数K1を超える場合は、SCC試験体の予き裂導入時の目標き裂深さをA1よりも大きい値とするか、疲労き裂進展速度をCf0よりも小さい値にするか、またはこれらの組み合わせにより最大応力拡大係数K0maxがSCC試験開始時の応力拡大係数K1以下となるまで、疲労予き裂導入条件決定工程S2及び判定工程S3を繰り返し行う。

【0052】

そして、判定工程S3により、最大応力拡大係数K0maxがSCC試験開始時の応力拡大係数K1以下の場合には、導入工程S4に移行し、求められた疲労予き裂導入時の目標き裂深さA1まで、応力拡大係数範囲K0、最大応力拡大係数K0maxで疲労予き裂を導入する。

【0053】

このようにして疲労予き裂導入時の条件を設定することで、SCC試験の開始時に与えられる応力拡大係数が疲労予き裂導入時に与えられる応力拡大係数の最大値よりも高く設定できる。これにより、疲労予き裂導入時の荷重履歴の影響を受けることなく適正なSCC試験を実施するための試験体を製作することが可能となる。また、疲労により予き裂を導入するため、短時間でSCC試験体を製作することが可能となる。

【0054】

次に疲労予き裂導入前に予め試験体に設けられるスリットの形状について説明する。初期き裂のすべてを疲労き裂により導入することは現実的ではないことから、予め一回り小さな楕円形状のき裂を放電加工等によるスリットで設けた後に、該スリットによってき裂を誘発させながら所定形状のき裂面となるまで疲労予き裂を導入する。従って、疲労き裂を誘発しやすいスリットを設けることが望ましい。例えば、図9(a)から図9(c)に示すような断面形状のスリットが用いられる。このうちき裂先端部が最も尖っている図9(b)に示すようなスリット形状が理想的であるが、製作容易性を考慮すれば図9(c)に示すような、段状に形成されて、先端に向かうに従って先鋭化されたものが好ましい。

【符号の説明】

【0055】

1 き裂

1a き裂面

2 円筒配管

2b 配管内表面

3 溶接部

11 スリット面

50 CT(コンパクト)試験片

51 スリット

52 疲労き裂

L 円筒配管の軸線方向

R 円筒配管の半径方向

P 繰り返し過重

【技術分野】

【0001】

本発明は、残留応力を有する部材についての応力腐食割れ(以下、「SCC」という)試験の試験体の製作方法及び応力腐食割れ試験方法に関する。

【背景技術】

【0002】

従来、SCCのき裂進展特性を取得するSCC試験の試験体としては図10に示すようなCT(コンパクト)試験片が用いられている。このCT試験片には試験に先立ちSCCの進展を促進するために初期き裂としてスリットと疲労予き裂が導入されている。スリットの導入はワイヤカットや放電加工等により行われ、疲労予き裂の導入はスリット面に直交する方向に繰返し荷重を所定のき裂深さが得られるまで負荷することにより行われる。

一方、このようなCT試験片は実機でSCCが発生する箇所の部材形状(例えば、円筒配管の内面)を必ずしも模擬したものではないため、より精度の高い実機評価を行うために図1に示すような円筒配管等の試験体を用いたSCC試験が行われている。

ここで、実機におけるSCCの進展は溶接等の残留応力の引張り成分により誘発されるものと考えられることから、予き裂をCT試験片や実機形状の試験体に設けた溶接部に導入することで、SCC試験は実機稼動条件として付加される応力(流体の熱及び作用する圧力等による応力)だけでなく残留応力も考慮して実施される。なお、SCC試験はその他の外力は与えないで行われる。

【0003】

また、SCC試験体への予き裂導入方法としては、荷重を付与された試験体材料を加速腐食溶液に浸漬させて所定深さまでき裂を導入する方法が開示されている(例えば、特許文献1参照)。この方法では実際のSCCを模擬した腐食により予き裂を導入するものとされている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−10427号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1による方法では、予き裂を導入するために加速腐食溶液に浸漬させて腐食を発生させるので、実際のSCC試験条件とは異なる環境中に試験体を曝すことになり、その影響が懸念されるという問題があった。

【0006】

一方、疲労により予き裂を導入する方法では、SCC試験体の製作にあたって試験条件との関係で疲労予き裂導入条件の設定手法が確立されていないという問題があった。つまり、溶接部に設けられる疲労予き裂の導入に際しては残留応力とは別に繰返し荷重による応力が発生し、与えられる応力拡大係数は前者の応力によるものに後者の応力による変動分(応力拡大係数範囲)が付加される。この場合、SCC試験の開始時に与えられる応力拡大係数が疲労予き裂導入時に与えられる応力拡大係数の最大値よりも低ければ、疲労予き裂導入時の荷重履歴の影響を受けることにより適正なSCC試験を行うことができなくなるという問題である。

【0007】

本発明は、上記問題を解決するためになされたものであって、疲労予き裂導入時の荷重履歴の影響を受けることなく適正なSCC試験を実施するためのSCC試験体の製作方法及び試験方法を提供するものである。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は以下の手段を提案している。

本発明の応力腐食割れ試験体の製作方法は、残留応力と疲労予き裂導入時に付加される応力により与えられる疲労予き裂導入時の最大応力拡大係数が、試験条件として付加される応力と前記残留応力によって与えられる試験開始時の応力拡大係数以下となるように疲労予き裂を導入することを特徴としている。

【0009】

この方法によれば、SCC試験の開始時に与えられる応力拡大係数が疲労予き裂導入時に与えられる応力拡大係数の最大値よりも高くなるため、疲労予き裂導入時の荷重履歴の影響を受けることなく、試験条件として付加される応力と残留応力に応じた適正なSCC試験を行うことができる。

【0010】

また、上記の応力腐食割れ試験体の製作方法において、試験開始時の応力拡大係数は、予め求められている応力腐食割れ進展速度と応力拡大係数との相関データと、試験実施条件として設定される応力腐食割れ速度により算出することを特徴としている。

【0011】

この方法によれば、応力腐食割れ進展速度と応力拡大係数との相関データを予め取得していることで、SCC試験で計画しているき裂進展量と所要試験時間から試験条件として応力腐食割れ速度が決定されれば、試験開始時の応力拡大係数を容易に設定することができる。

【0012】

また、上記の応力腐食割れ試験体の製作方法において、疲労予き裂導入時の最大応力拡大係数は、予め求められている疲労き裂進展速度と応力拡大係数範囲との相関データ及び疲労予き裂導入条件として設定される疲労き裂進展速度により算出した応力拡大係数範囲と、疲労予き裂導入後の残留応力に基づく応力拡大係数との和であることを特徴としている。

【0013】

この方法では、疲労き裂進展速度と応力拡大係数範囲との相関データを予め取得している。このため、SCC試験体の疲労予き裂導入条件(目標き裂深さ、目標導入量、導入に要する目標時間、繰返し荷重の振動数等)から疲労き裂進展速度が決定されれば、疲労予き裂導入条件に応じた疲労予き裂導入時の繰返し荷重による応力拡大係数範囲を容易に得ることができる。そして、当該応力拡大係数範囲と疲労予き裂導入後の残留応力に基づく応力拡大係数との和を疲労予き裂導入時の最大応力拡大係数として得ることができる。さらに、疲労予き裂導入に要する時間を任意に設定可能であるため、目標とする時間で計画的にSCC試験体の製作を行うことができる。

【0014】

また、上記の応力腐食割れ試験体の製作方法において、疲労予き裂導入後の残留応力に基づく応力拡大係数は、予め求められている残留応力に対するき裂深さと応力拡大係数との相関データと、疲労予き裂導入後に予定されるき裂深さから算出することを特徴としている。

【0015】

この方法によれば、残留応力に対するき裂深さと応力拡大係数との相関データを予め取得しているので、上記SCC試験体の疲労予き裂導入条件として設定した導入き裂深さから疲労予き裂導入後の残留応力に基づく応力拡大係数を容易に得ることができる。

【0016】

また、上記の応力腐食割れ試験体の製作方法において、疲労予き裂導入後に予定されるき裂深さは、予め求められている前記試験条件として付加される応力及び残留応力に対するき裂深さと応力拡大係数との相関データと前記試験開始時の応力拡大係数から算出することを特徴としている。

【0017】

この方法によれば、試験条件として付加される応力及び残留応力に対するき裂深さと応力拡大係数との相関データを予め取得しているので、上記試験開始時の応力拡大係数から疲労予き裂導入後に予定されるき裂深さを容易に得ることができる。

【0018】

また、上記の応力腐食割れ試験体の製作方法において、疲労き裂進展速度は、前記疲労予き裂導入後に予定されるき裂深さから疲労予き裂導入前に導入するき裂の深さを控除して得られる疲労予き裂導入量と、疲労予き裂導入条件として設定される振動回数から得られることを特徴としている。

【0019】

この方法によれば、疲労予き裂導入量を疲労予き裂導入後に予定されるき裂深さと導入前に予め設けられたき裂の深さから決定することができる。そして、決定した疲労予き裂導入量と予め設定される振動回数から、所望の試験時間と対応する疲労き裂進展速度を求めることができる。

【0020】

また、上記の応力腐食割れ試験体には疲労予き裂導入前に予め設けられたき裂としてスリットが設けられ、当該スリットの断面幅はスリット深さが大きくなるに従い小さくなることを特徴としている。

【0021】

この構成によれば、疲労予き裂の導入を容易に誘発させることができるため、前記繰返し荷重を低減させることができる。

【発明の効果】

【0022】

本発明の応力腐食割れ試験体の製作方法によれば、疲労予き裂導入時の荷重履歴の影響を受けることなく適正なSCC試験を実施するためのSCC試験体の製作が可能となり、また、短時間で製作することが可能となる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施の形態である円筒配管の溶接部の配管内表面に導入した初期き裂の一例を示す斜視図である。

【図2】本発明の実施の形態である円筒配管の溶接部の配管内表面に導入した初期き裂の一例を示す平面図である。

【図3】本発明の実施の形態であるSCC試験体の製作方法の手順を示す工程図である。

【図4】実機稼動条件と非稼動条件それぞれについて円筒配管の溶接部で想定するSCCき裂面に直交する方向の引張り応力(配管周方向応力)と配管内表面からの距離との相関の一例を示す相関図である。

【図5】実機稼動条件と非稼動条件それぞれについて応力拡大係数とき裂深さとの相関と疲労予き裂の導入からSCC試験の終了までの応力拡大係数とき裂深さの推移の一例を示す相関図である。

【図6】SCC試験で想定される応力拡大係数と応力腐食割れ進展速度との相関の一例を示す相関図である。

【図7】疲労予き裂導入時に想定される疲労き裂進展速度と応力拡大係数範囲との相関の一例を示す相関図である。

【図8】本発明の実施の形態である初期き裂として導入するスリットの平面図である。

【図9】本発明の実施の形態である初期き裂として導入するスリットの断面図である。

【図10】従来からSCC試験体として用いられているCT(コンパクト)試験片の説明図である。

【発明を実施するための形態】

【0024】

以下、本発明に係る実施形態として応力腐食割れ(以下、「SCC」という)試験の試験体の製作方法の流れについて図1から図9を参照して説明する。本発明は、溶接部など残留応力を有する部材のSCCき裂進展特性を取得するための試験体の初期き裂を、疲労予き裂により導入する方法に関するものである。特に、実機使用時において、溶接残留応力に加えて、熱膨張や内圧による応力、自重や構造系全体の変形等による応力といった、応力が部材に定常的に作用する応力条件下でのSCCき裂進展特性を取得するための試験体の製作方法に関する。

【0025】

本実施形態では、その一例として、外部環境よりも高温の流体が、所定の圧力をもって内部を流通する配管の溶接部において生じるSCCき裂進展特性を取得するための試験体を製作する方法について説明し、具体的には図1に示すような配管の溶接部に初期き裂として疲労予き裂を導入する方法について説明する。

【0026】

図1は、き裂面1aが円筒配管2の軸線方向L及び半径方向Rに平行となるき裂1を溶接部3の配管内表面2aに初期き裂として導入する例である。ここで、図2に示すようにき裂面1aは実際のSCCを模擬した形状、例えば半楕円形状とするが、初期き裂のすべてを疲労き裂により導入することは現実的ではない。想定する形状になるように正確にき裂の導入を制御することは困難であり、また、導入に長時間を要するからである。従って、予め一回り小さな楕円形状のき裂を放電加工等によるスリットで設けた後に、該スリットによってき裂を誘発させながら所定形状のき裂面となるまで疲労予き裂を導入することで、初期き裂の導入を行う。

【0027】

また、対象となる配管及び初期き裂導入箇所は実機でSCCの発生が懸念される配管及び箇所が選択される。例えば、溶接等の熱により材質変化の影響を受けやすい材質(オーステナイト系ステンレス等)の配管において、溶接等の熱の影響を受ける箇所や、内部流体が高温高圧でphが高く、高温高圧で高phの環境に曝される配管における、当該環境にさらされる表面部位等である。

【0028】

図3に示すように、本実施形態のSCC試験体の製作方法は、大きく分けて、疲労き裂を導入するために必要なデータを事前に準備する準備工程S1と、準備工程S1で取得したデータに基づいて、疲労予き裂の導入条件を決定する疲労予き裂導入条件決定工程S2と、疲労予き裂導入条件決定工程S2で求めた導入条件の妥当性を判定する判定工程S3と、実際に疲労予き裂を導入する疲労予き裂導入工程S4とを備える。以下に、各工程の詳細について説明する。

【0029】

準備工程S1:本工程では事前準備として、上記SCC試験体について、き裂面に直交する方向の引張り応力と部材表面からの距離との相関を示す第1の相関データと、応力拡大係数とき裂深さとの相関を示す第2の相関データを予め取得する。さらに、上記SCC試験体を形成する材料での、応力拡大係数と応力腐食割れ進展速度との相関を示す第3の相関データと、疲労き裂進展速度と応力拡大係数範囲との相関を示す第4の相関データを予め取得する。これらを予め取得しておくことで後述の疲労予き裂導入条件決定工程S2での条件決定が容易となる。

【0030】

準備工程S1は、第1のステップS11〜第4のステップS14までの4つのステップによって構成され、各ステップで相関データを取得する。以下にそれぞれの相関データの取得する各ステップについて説明する。

【0031】

第1のステップS11:実機稼動条件と非稼動条件それぞれについてSCC試験で対象とする実機部材である配管部材内部の応力分布を解析で求め、図4に示すような想定するSCCき裂面に直交する方向の引張り応力(図1に示すき裂の場合は配管周方向応力)と配管内表面からの距離との相関を示す第1の相関データD1を取得する。ここで、実機稼動条件とは、本SCC試験体として試験対象となる配管が実機稼動時に受ける応力条件であることを意味する。すなわち、本実施形態では、溶接部3における残留応力とともに、配管2の内部に流体が流通することで、流体から作用する内圧による応力、流体から伝達する熱による熱応力が生じた応力条件をいう。また、非稼動条件とは、本SCC試験体として試験対象となる配管が非稼動時に受ける応力条件であることを意味する。すなわち、本実施形態では、配管2の内部に流体が流通しない状態での応力条件となり、溶接部3における残留応力のみが生じた応力条件をいう。また、解析手法としては、有限要素法など公知の手法が適用される。第1の相関データD1において、曲線D11は実機稼動条件、すなわち残留応力、熱膨張や内圧による応力が発生している条件での配管周方向応力と配管内表面2aからの距離Xとの相関を表わしている。また、曲線D12は非稼動条件、すなわち残留応力のみ発生している条件での配管周方向応力と配管内表面2aからの距離Xとの相関を表わしている。

【0032】

第2のステップS12:図5に示すように第1の相関データD1から得られる引張り応力から、実機稼動条件と非稼動条件それぞれについて応力拡大係数とき裂深さとの相関を示す第2の相関データD2を取得する。第2の相関データD2は残留応力が発生しているSCC試験体を製作する段階からSCC試験を終了するまでの応力拡大係数とき裂深さの推移を管理するために用いるものである。第2の相関データD2において、曲線D21は実機稼動条件での応力拡大係数とき裂深さとの相関を表わしている。また、曲線D22は非稼動条件での応力拡大係数とき裂深さとの相関を表わしている。

【0033】

ここで、応力拡大係数Kは、半楕円形状のき裂の場合、一般に以下数式で与えられる。

【数1】

σ:き裂部位の公称(引張り)応力

a:き裂深さ

c:き裂半長

F:き裂・構造物の形状、加重による定数

【0034】

そして、図4に示す第1の相関データD1から、各き裂深さ(内面からの距離)におけるき裂先端における応力状態を特定し、該応力状態とき裂深さとから<数1>に基づいて応力拡大係数を算出してき裂深さと関係付けることで第2の相関データD2を求めることができる。

【0035】

第3のステップS13:図6に示すように、応力拡大係数と応力腐食割れ進展速度との相関を示す第3の相関データD3を取得する。第3の相関データD3はSCC試験開始時の応力腐食割れ進展速度(da/dt)を設定することで試験開始時に想定される応力拡大係数を仮決定するためのデータである。

【0036】

具体的には、第3の相関データD3は、SCC試験体と同材質で、例えば図9に示すようなCT試験片を製作し、該試験片により実際のSCC試験と同じ腐食環境下で予めSCC試験を実施することにより取得することができる。なお、図1に示すように実際のSCC試験同様に実機相当の試験片を用いても良く、さらには、試験によらず、解析によって求めても良い。

【0037】

第4のステップS14:図7に示すように、疲労き裂進展速度と応力拡大係数範囲との相関を示す第4の相関データD4を取得する。第4の相関データD4はSCC試験体の製作において、繰返し荷重を負荷して行われる疲労予き裂の導入に際し、設定した疲労き裂進展速度に対応する応力拡大係数の最大値と最小値との差である応力拡大係数範囲を取得するためのデータである。ここで、疲労予き裂進展速度は一振動あたりのき裂進展量(da/dN)の他に、単位時間あたりのき裂進展量(da/dt)でもよい。

【0038】

具体的には、第4の相関データD4は第3の相関データD3と同様にSCC試験体と同材質のCT試験片や実機相当の試験片等を用いて、疲労予き裂導入時と同じ残留応力のみが発生している条件下での疲労試験や解析によって予め取得することができる。

【0039】

以上により、準備工程S1が完了し、次工程である疲労予き裂導入条件決定工程S2に移行する。

【0040】

疲労予き裂導入条件決定工程S2:本工程はSCC試験体の製作に際し疲労予き裂の導入条件を決定するものである。疲労予き裂導入条件決定工程S2は、第5のステップS21〜第10のステップS26までの6つのステップによって構成され、疲労予き裂導入条件となる疲労予き裂導入時の応力拡大係数範囲及び最大応力拡大係数を求める。以下に各ステップついて説明する。

【0041】

第5のステップS21:SCC試験開始時の応力腐食割れ進展速度C1を決定する。まず、SCC試験に要する目標時間と、SCC試験において開始から終了までに導入するSCCの目標進展量を設定する。目標時間はSCC試験を行う試験機の稼動可能時間などにより設定され、目標進展量は試験体の寸法等により設定される。そして、目標進展量を目標時間で割ることにより応力腐食割れ進展速度が得られ、これをSCC試験開始時の応力腐食割れ進展速度C1とする。

【0042】

第6のステップS22:次に、SCC試験開始時に導入される応力拡大係数K1を仮決定する。具体的には、SCC試験開始時の応力腐食割れ進展速度C1を、図6に示す第3の相関データD3に入力することにより対応するSCC試験開始時の応力拡大係数K1が求められる。これにより、SCC試験開始時にSCC試験体に応力拡大係数K1を導入することで、目標時間で目標進展量分だけSCCを概略進展させることが可能となる。

【0043】

第7のステップS23:図5に示す第2の相関データD2の曲線D21に基づき、第6のステップS22で求めたSCC試験開始時の応力拡大係数K1に対応するSCC試験開始時のき裂深さA1を得る。

【0044】

これにより、SCC試験体において、SCC試験開始時におけるき裂深さ、すなわち初期き裂をき裂深さA1とすることで、SCC試験体の有する残留応力、並びに、試験条件として付加される流体の熱及び作用する圧力による応力によって、SCC試験開始時における応力拡大係数を第6のステップS22で求めた応力拡大係数K1に設定することが可能となる。

【0045】

第8のステップS24:SCC試験体の製作において、初期き裂として疲労予き裂を導入する際の疲労き裂進展速度Cf0を決定する。まず、SCC試験体の疲労予き裂導入条件として目標き裂深さ、目標導入量、導入に要する目標時間、繰返し荷重の振動数等を設定する。目標時間は疲労予き裂導入装置の稼動可能時間等により設定され、目標導入量は試験体の寸法などにより設定される。そして、繰返し荷重の振動数と目標時間から得られる導入開始から終了までの振動回数で目標導入量を割ることにより得られる一振動あたりのき裂進展量(da/dN)を疲労予き裂導入時の疲労き裂進展速度Cf0とする。又は、目標導入量を目標時間で割ることにより単位時間あたりのき裂進展量(da/dt)を疲労予き裂導入時の疲労き裂進展速度Cf0としてもよい。

【0046】

第9のステップS25:次に、第7のステップS23で求めた初期き裂深さA1から、図5に示す第2の相関データD2の曲線D22において対応する応力拡大係数を求める。すなわち、当該初期き裂深さA1はSCC試験体の疲労予き裂導入後のき裂深さであるから、第2の相関データD2の曲線D22より、残留応力のみが生じた状態での疲労予き裂導入後のき裂深さA1に対する応力拡大係数K0を得ることができる。

【0047】

第10のステップS26:次に、疲労予き裂導入時に設定した疲労き裂進展速度に対する応力拡大係数範囲ΔKを求める。すなわち、第8のステップS24で求めた疲労き裂進展速度Cf0から、第4の相関データD4において対応する応力拡大係数範囲ΔK0を求める。

【0048】

これにより、残留応力のみが生じた状態での疲労予き裂導入後のき裂深さA1に対する応力拡大係数K0と、疲労き裂進展速度Cf0に対する応力拡大係数範囲ΔK0との和を最大応力拡大係数K0maxとして得ることができる。

【0049】

判定工程S3:次に、疲労予き裂導入条件決定工程S2で定めた疲労予き裂導入時の目標き裂深さA1と疲労き裂進展速度Cf0の妥当性について判定を行う。具体的には、疲労予き裂導入時における最大応力拡大係数K0maxが、SCC試験開始時の応力拡大係数K1よりも大きくなっていないかどうか判定する。

【0050】

すなわち、最大応力拡大係数K0maxとSCC試験開始時の応力拡大係数K1の大小を比較し、最大応力拡大係数K0maxがSCC試験開始時の応力拡大係数K1以下の場合は、SCC試験体の疲労予き裂導入時の目標き裂深さは第7のステップS23で得られたき裂深さA1に確定する。疲労予き裂導入時の荷重履歴の影響を受けることなく適正なSCC試験を実施できるためである。

【0051】

一方、最大応力拡大係数K0maxがSCC試験開始時の応力拡大係数K1を超える場合は、SCC試験体の予き裂導入時の目標き裂深さをA1よりも大きい値とするか、疲労き裂進展速度をCf0よりも小さい値にするか、またはこれらの組み合わせにより最大応力拡大係数K0maxがSCC試験開始時の応力拡大係数K1以下となるまで、疲労予き裂導入条件決定工程S2及び判定工程S3を繰り返し行う。

【0052】

そして、判定工程S3により、最大応力拡大係数K0maxがSCC試験開始時の応力拡大係数K1以下の場合には、導入工程S4に移行し、求められた疲労予き裂導入時の目標き裂深さA1まで、応力拡大係数範囲K0、最大応力拡大係数K0maxで疲労予き裂を導入する。

【0053】

このようにして疲労予き裂導入時の条件を設定することで、SCC試験の開始時に与えられる応力拡大係数が疲労予き裂導入時に与えられる応力拡大係数の最大値よりも高く設定できる。これにより、疲労予き裂導入時の荷重履歴の影響を受けることなく適正なSCC試験を実施するための試験体を製作することが可能となる。また、疲労により予き裂を導入するため、短時間でSCC試験体を製作することが可能となる。

【0054】

次に疲労予き裂導入前に予め試験体に設けられるスリットの形状について説明する。初期き裂のすべてを疲労き裂により導入することは現実的ではないことから、予め一回り小さな楕円形状のき裂を放電加工等によるスリットで設けた後に、該スリットによってき裂を誘発させながら所定形状のき裂面となるまで疲労予き裂を導入する。従って、疲労き裂を誘発しやすいスリットを設けることが望ましい。例えば、図9(a)から図9(c)に示すような断面形状のスリットが用いられる。このうちき裂先端部が最も尖っている図9(b)に示すようなスリット形状が理想的であるが、製作容易性を考慮すれば図9(c)に示すような、段状に形成されて、先端に向かうに従って先鋭化されたものが好ましい。

【符号の説明】

【0055】

1 き裂

1a き裂面

2 円筒配管

2b 配管内表面

3 溶接部

11 スリット面

50 CT(コンパクト)試験片

51 スリット

52 疲労き裂

L 円筒配管の軸線方向

R 円筒配管の半径方向

P 繰り返し過重

【特許請求の範囲】

【請求項1】

残留応力を有する応力腐食割れ試験体の製作方法において、

当該残留応力と疲労予き裂導入時に付加される応力により与えられる疲労予き裂導入時の最大応力拡大係数が、試験条件として付加される応力及び前記残留応力によって与えられる試験開始時の応力拡大係数以下となるように疲労予き裂を導入することを特徴とする、応力腐食割れ試験体の製作方法。

【請求項2】

前記試験開始時の応力拡大係数は、予め求められている応力腐食割れ進展速度と応力拡大係数との相関データと、試験実施条件として設定される応力腐食割れ進展速度により算出することを特徴とする、請求項1記載の応力腐食割れ試験体の製作方法。

【請求項3】

前記疲労予き裂導入時の最大応力拡大係数は、予め求められている疲労き裂進展速度と応力拡大係数範囲との相関データ及び疲労予き裂導入条件として設定される疲労き裂進展速度により算出した応力拡大係数範囲と、疲労予き裂導入後の残留応力に基づく応力拡大係数との和であることを特徴とする、請求項2記載の応力腐食割れ試験体の製作方法。

【請求項4】

前記疲労予き裂導入後の残留応力に基づく応力拡大係数は、予め求められている前記残留応力に対するき裂深さと応力拡大係数との相関データと、疲労予き裂導入後に予定されるき裂深さから算出することを特徴とする、請求項3記載の応力腐食割れ試験体の製作方法。

【請求項5】

前記疲労予き裂導入後に予定されるき裂深さは、予め求められている前記試験条件として付加される応力及び残留応力に対するき裂深さと応力拡大係数との相関データと前記試験開始時の応力拡大係数から算出することを特徴とする、請求項4記載の応力腐食割れ試験体の製作方法。

【請求項6】

前記疲労き裂進展速度は、前記疲労予き裂導入後に予定されるき裂深さから疲労予き裂導入前に予め設けられたき裂の深さを控除して得られる疲労予き裂導入量と、疲労予き裂導入条件として設定される振動回数から得られることを特徴とする、請求項5記載の応力腐食割れ試験体の製作方法。

【請求項7】

前記試験体には疲労予き裂導入前に予め設けられたき裂としてスリットが設けられ、当該スリットの断面幅はスリット深さが大きくなるに従い小さくなることを特徴とする、請求項1〜6記載の応力腐食割れ試験体の製作方法。

【請求項8】

請求項1〜7いずれか1項に記載の方法で製作された試験体を用いた残留応力を有する応力腐食割れ試験方法。

【請求項1】

残留応力を有する応力腐食割れ試験体の製作方法において、

当該残留応力と疲労予き裂導入時に付加される応力により与えられる疲労予き裂導入時の最大応力拡大係数が、試験条件として付加される応力及び前記残留応力によって与えられる試験開始時の応力拡大係数以下となるように疲労予き裂を導入することを特徴とする、応力腐食割れ試験体の製作方法。

【請求項2】

前記試験開始時の応力拡大係数は、予め求められている応力腐食割れ進展速度と応力拡大係数との相関データと、試験実施条件として設定される応力腐食割れ進展速度により算出することを特徴とする、請求項1記載の応力腐食割れ試験体の製作方法。

【請求項3】

前記疲労予き裂導入時の最大応力拡大係数は、予め求められている疲労き裂進展速度と応力拡大係数範囲との相関データ及び疲労予き裂導入条件として設定される疲労き裂進展速度により算出した応力拡大係数範囲と、疲労予き裂導入後の残留応力に基づく応力拡大係数との和であることを特徴とする、請求項2記載の応力腐食割れ試験体の製作方法。

【請求項4】

前記疲労予き裂導入後の残留応力に基づく応力拡大係数は、予め求められている前記残留応力に対するき裂深さと応力拡大係数との相関データと、疲労予き裂導入後に予定されるき裂深さから算出することを特徴とする、請求項3記載の応力腐食割れ試験体の製作方法。

【請求項5】

前記疲労予き裂導入後に予定されるき裂深さは、予め求められている前記試験条件として付加される応力及び残留応力に対するき裂深さと応力拡大係数との相関データと前記試験開始時の応力拡大係数から算出することを特徴とする、請求項4記載の応力腐食割れ試験体の製作方法。

【請求項6】

前記疲労き裂進展速度は、前記疲労予き裂導入後に予定されるき裂深さから疲労予き裂導入前に予め設けられたき裂の深さを控除して得られる疲労予き裂導入量と、疲労予き裂導入条件として設定される振動回数から得られることを特徴とする、請求項5記載の応力腐食割れ試験体の製作方法。

【請求項7】

前記試験体には疲労予き裂導入前に予め設けられたき裂としてスリットが設けられ、当該スリットの断面幅はスリット深さが大きくなるに従い小さくなることを特徴とする、請求項1〜6記載の応力腐食割れ試験体の製作方法。

【請求項8】

請求項1〜7いずれか1項に記載の方法で製作された試験体を用いた残留応力を有する応力腐食割れ試験方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−43478(P2011−43478A)

【公開日】平成23年3月3日(2011.3.3)

【国際特許分類】

【出願番号】特願2009−193448(P2009−193448)

【出願日】平成21年8月24日(2009.8.24)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成23年3月3日(2011.3.3)

【国際特許分類】

【出願日】平成21年8月24日(2009.8.24)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]