残留性有機汚染物質を含有する水の処理方法

【課題】本発明は汚染水から残留性有機汚染物質を除去すると共に、汚染水の処理の際に生じる汚泥からの残留性有機汚染物質の溶出を抑制することを課題とする。

【解決手段】残留性有機汚染物質を含有する水と、粉末活性炭と、鉱物性吸着剤とを混合する吸着工程を含む水処理方法によって前記課題を解決することができる。

【解決手段】残留性有機汚染物質を含有する水と、粉末活性炭と、鉱物性吸着剤とを混合する吸着工程を含む水処理方法によって前記課題を解決することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、残留性有機汚染物質(例えば、ベンゼンヘキサクロリド(BHC)、ポリ塩化ビフェニル(PCB)、ダイオキシンなど)を含有する水から残留性有機汚染物質を除去する方法、並びに前記方法により生じる汚泥から残留性有機汚染物質が溶出することを抑制する方法に関する。

【背景技術】

【0002】

近年、有害物質による水質汚染や土壌汚染が顕在化している。有害物質による水質及び土壌の汚染は人の健康に悪影響を与える恐れがある。そのため、汚染問題に対する懸念が高まっており、その対策への社会的要請が強まっている。

【0003】

有害物質としては、BHC、PCB、ダイオキシンなどの残留性有機汚染物質が知られている。BHCは水への溶解度が比較的高く、土粒子に吸着しにくいため、一般的な凝集剤を使用した凝集沈殿処理では無害化することが不可能であった。そのため、汚染水を全て焼却処分することが必要であり、処理コストが大きいという問題がある。一方、PCBやダイオキシンは非極性であるため、水に溶解しにくく、懸濁分や活性炭に吸着しやすい性質を有する。そのため、PCBなどに汚染された水を無害化するために、PCBなどを懸濁分に吸着させて凝集沈殿させる方法や、活性炭に吸着させる方法など(例えば、特許文献1)が行われている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4141648号

【発明の概要】

【発明が解決しようとする課題】

【0005】

残留性有機汚染物質を活性炭に吸着させた場合には、吸着力は強いものの活性炭の凝集力が弱いため、活性炭が懸濁物質として水系に流出してしまう。一方、残留性有機汚染物質を懸濁分に吸着させた場合には、懸濁分との吸着力が弱いために溶出試験において残留性有機汚染物質が溶出してしまう。その結果、汚染された水を処理する際に、溶出濃度の基準値を超える残留性有機汚染物質が溶出する汚泥が生じる。このような汚泥は、特別管理型産業廃棄物として厳重な管理の下で保管されなければならず、汚染水を処理するうえでの大きな障害となっている。

【0006】

従って、本発明は汚染水から残留性有機汚染物質を除去すると共に、汚染水の処理の際に生じる汚泥からの残留性有機汚染物質の溶出を抑制することを目的とする。これにより、人への健康被害のリスクを低減させると共に、特別管理型産業廃棄物を保管する負担を低減させることができる。

【課題を解決するための手段】

【0007】

上述の課題を解決するために本発明者らが鋭意検討した結果、汚染水を粉末活性炭、及び鉱物性吸着剤と混合することにより、汚染水から残留性有機汚染物質を除去することができ、更に、汚泥からの残留性有機汚染物質の溶出を抑制できることを見出した。

【0008】

すなわち、本発明は以下を包含する。

(1)残留性有機汚染物質を含有する水と、粉末活性炭と、鉱物性吸着剤とを混合する吸着工程を含む水処理方法。

(2)残留性有機汚染物質がベンゼンヘキサクロリド、ポリ塩化ビフェニル、又はダイオキシンである、(1)に記載の水処理方法。

(3)残留性有機汚染物質がベンゼンヘキサクロリドである、(1)に記載の水処理方法。

(4)残留性有機汚染物質がポリ塩化ビフェニル又はダイオキシンである、(1)に記載の水処理方法。

(5)吸着工程においてポリ硫酸第二鉄を更に混合する、(1)〜(4)のいずれかに記載の水処理方法。

(6)吸着工程で得られた混合物と、凝集剤とを混合する凝集工程を含む、(1)〜(5)のいずれかに記載の水処理方法。

(7)凝集工程で得られた混合物を固体と液体とに分離する分離工程を含む、(6)に記載の水処理方法。

(8)鉱物性吸着剤が天然ゼオライトを主成分とする吸着剤である、(1)〜(7)のいずれかに記載の水処理方法。

(9)(1)〜(8)のいずれかに記載の水処理方法を実施するための水処理装置であって、

残留性有機汚染物質を含有する水を収容する第1容器と、

先端部が第1容器の内部に位置するように配設されている、粉末活性炭を投入する粉末活性炭投入手段と、

粉末活性炭投入手段の先端部に近設されている、残留性有機汚染物質を含有する水及び粉末活性炭を混合して第1混合物を形成する第1攪拌手段と、

を含む第1吸着槽;

第1混合物を収容する第2容器と、

先端部が第2容器の内部に位置するように配設されている、鉱物性吸着剤を投入する鉱物性吸着剤投入手段と、

鉱物性吸着剤投入手段の先端部に近設されている、第1混合物及び鉱物性吸着剤を混合して第2混合物を形成する第2攪拌手段と、

を含む第2吸着槽;並びに

第1混合物を第1容器から第2容器へ輸送する第1輸送手段;

を備える前記装置。

(10)第1混合物の一部を、第1容器から粉末活性炭投入手段へ循環させ、粉末活性炭を第1容器に導入する、開閉自在に連通された第1循環手段;及び

第2混合物の一部を、第2容器から鉱物性吸着剤投入手段へ循環させ、鉱物性吸着剤を第2容器へ導入する、開閉自在に連通された第2循環手段;

を更に備える、(9)に記載の水処理装置。

【発明の効果】

【0009】

本発明によれば残留性有機汚染物質によって汚染された水から残留性有機汚染物質を除去することができると共に、汚染水の処理の際に生じる汚泥からの残留性有機汚染物質の溶出を抑制することができる。これにより、現在では保管するしかない汚泥を適切に処理することができるようになる。

【図面の簡単な説明】

【0010】

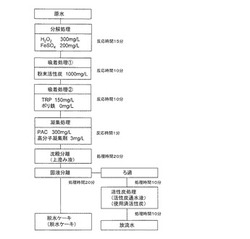

【図1】PCB含有汚染水処理のスキームを示す。

【図2】分解工程を実施しないPCB含有汚染水処理のスキームを示す。

【図3】鉱物性吸着剤を使用しないPCB含有汚染水処理のスキームを示す。

【図4】分解工程を実施せず、更に鉱物性吸着剤を使用しないPCB含有汚染水処理のスキームを示す。

【図5】粉末活性炭の使用量を低減したPCB含有汚染水処理のスキームを示す。

【図6】粉末活性炭の使用量を低減したPCB含有汚染水処理のスキームを示す。

【図7】BHC含有汚染水処理のスキームを示す。

【図8】粉末活性炭及び鉱物性吸着剤を使用しないBHC含有汚染水処理のスキームを示す。

【図9】pH調整工程を含むBHC含有汚染水処理のスキームを示す。

【図10】水処理装置の一態様を示す。

【発明を実施するための形態】

【0011】

以下、本発明について詳細に説明する。

1.残留性有機汚染物質

残留性有機汚染物質(POPs)は、農薬などとして広く使用される物質であるが、高毒性、難分解性、及び高蓄積性であることから人体に悪影響を与える可能性がある。そのため、POPs条約(残留性有機汚染物質に関するストックホルム条約)により、様々な対策を行うべきことが定められている。

【0012】

POPs条約は、残留性有機汚染物質として、アルドリン、エンドリン、ヘプタクロル、ベンゼンヘキサクロリド(BHC)、ディルドリン、DDT、クロルデン、ポリ塩化ビフェニル(PCB)、トキサフェン、ダイオキシン、フラン、及びマイレックスを挙げている。本発明では、これら全ての化合物を処理対象とするが、好ましくはBHC、PCB、及びダイオキシンを対象とする。

【0013】

2.吸着工程

本発明に係る水処理方法では、残留性有機汚染物質を含有する水(以下、単に「汚染水」とも言う)と、粉末活性炭と、鉱物性吸着剤とを混合する(吸着工程)。粉末活性炭及び鉱物性吸着剤を汚染水と混合する順番に特に限定はないが、初めに汚染水に粉末活性炭を混合し、次に鉱物性吸着剤を混合することにより、吸着効果をより向上させることができる。汚染水に粉末活性炭を混合することにより残留性有機汚染物質は粉末活性炭に吸着され、次に鉱物性吸着剤を混合することにより凝集力の弱い粉末活性炭が凝集力の強い鉱物性吸着剤に吸着される。

【0014】

「残留性有機汚染物質を含有する水」としては特に限定されないが、例えば、揚水した地下水、地盤掘削工事時の地下水、汚染土壌を洗浄した洗浄水などが挙げられる。

【0015】

「粉末活性炭」としては、粉末状の活性炭であれば特別なものを使用する必要はなく、様々なものを使用することができる。粉末活性炭の粒度は特に限定されないが、45μmふるい通過分が90%以上であることが好ましい。粒子径は、JIS K 1474:2007 活性炭試験方法によって測定することができる。

【0016】

粉末活性炭の使用量は特に限定されないが、汚染水1m3当たり10〜3,000g使用することが好ましく、50〜1,000g使用することがより好ましく、50〜500g使用することが特に好ましい。

【0017】

「鉱物性吸着剤」としては、残留性有機汚染物質を吸着する能力を有する鉱物に由来する物質であれば特に限定されず、様々な物質を使用することができる。鉱物性吸着剤は粉末活性炭よりも凝集力の強い物質であることが好ましい。例えば、天然の鉱物(炭酸カルシウム、消石灰、酸化マグネシウム)や粘土鉱物、特に、天然ゼオライトを主成分とする鉱物を使用することが好ましい。具体的には、(株)アステック製のTRP(登録商標)などを挙げることができる。これらの鉱物性吸着剤は単独で使用してもよいし、2種以上を組み合わせて使用してもよい。鉱物性吸着剤としてTRPを使用することが特に好ましい。

【0018】

鉱物性吸着剤の使用量は特に限定されないが、汚染水1m3当たり10〜1,000g使用することが好ましく、50〜500g使用することがより好ましく、100〜300g使用することが特に好ましい。

【0019】

吸着工程では鉱物性吸着剤と共にポリ硫酸第二鉄(ポリ鉄)を併用することが好ましい。ポリ硫酸第二鉄は残留性有機汚染物質を電気的に吸着させることができる。また、鉱物性吸着剤に吸着して重量を大きくすることにより、フロックの沈降性を向上させることができる。

【0020】

ポリ硫酸第二鉄の使用量は特に限定されないが、汚染水1m3当たり10〜1,000g使用することが好ましく、50〜500g使用することがより好ましく、100〜300g使用することが特に好ましい。

【0021】

3.分解工程

汚染水に残留性有機汚染物質以外の有機物が多く含まれる場合には、これらの有機物が粉末活性炭に吸着してしまうため、残留性有機汚染物質が粉末活性炭に吸着できなくなる。また、アルコールや界面活性剤などの有機物は残留性有機汚染物質を溶解させ、残留性有機汚染物質を粉末活性炭に吸着させにくくする。このような場合には、前記吸着工程の前に汚染水と過酸化物とを混合することが好ましい(分解工程)。この工程により、汚染水に含まれる有機物を分解し、汚染水の処理効率を向上させることができる。

【0022】

分解工程は、PCBやダイオキシンなどの水に対する溶解度が小さい汚染物質を処理する場合に特に有効である。一方、BHCなどの水に対する溶解度が大きい汚染物質を処理する場合には分解工程を省略してもよい。

【0023】

「過酸化物」としては、例えば、過酸化水素、オゾン、次亜塩素酸ナトリウム、次亜塩素酸カルシウム、過マンガン酸塩、マグネシウム過酸化物などを挙げることができる。これらの過酸化物は単独で使用してもよいし、2種以上を組み合わせて使用してもよい。過酸化物として過酸化水素を使用することが特に好ましい。

【0024】

過酸化物の使用量は特に限定されないが、汚染水1m3当たり10〜1,000g使用することが好ましく、50〜600g使用することがより好ましく、150〜400g使用することが特に好ましい。

【0025】

分解工程では、過酸化物と共に硫酸第一鉄を併用することが好ましい。硫酸第一鉄は、過酸化物による酸化において触媒として作用するため(フェントン反応)、有機物をより強力に分解することができる。分解工程で硫酸第一鉄を使用する場合には、その後の吸着工程でポリ硫酸第二鉄を使用しなくとも、フロックの沈降性を向上させることができる。

【0026】

硫酸第一鉄の使用量は特に限定されないが、汚染水1m3当たり10〜1,000g使用することが好ましく、50〜500g使用することがより好ましく、100〜300g使用することが特に好ましい。

【0027】

4.凝集工程

吸着工程で得られた混合物を凝集剤と混合することにより、粉末活性炭及び鉱物性吸着剤に吸着した残留性有機汚染物質を凝集沈殿させることができる(凝集工程)。沈殿物(汚泥)中の残留性有機汚染物質は粉末活性炭及び鉱物性吸着剤を介して沈殿物に強く吸着されているため、残留性有機汚染物質の溶出を抑制することができる。

【0028】

「凝集剤」としては、本発明の属する技術分野で一般的に使用されているものを使用することができる。例えば、ポリ塩化アルミニウム(PAC)、硫酸バンド、ポリ硫酸第二鉄、高分子凝集剤(例えば、アニオン系、カチオン系、ノニオン系)などを挙げることができる。これらの凝集剤は単独で使用してもよいし、2種以上を組み合わせて使用してもよい。凝集剤としてPACと高分子凝集剤との組み合わせを使用することが特に好ましい。

【0029】

5.分離工程

凝集工程で得られた混合物を固体と液体に分離することにより、汚染水から残留性有機汚染物質を含有する汚泥を分離することができる(分離工程)。分離工程は本発明の属する技術分野で一般的に行われている分離方法を採用することができる。例えば、フィルタープレスなどを使用して分離工程を行うことができる。

【0030】

汚泥を分離することにより得られる処理水を、活性炭(例えば、粒状活性炭)で更に処理することもできる。この処理により、処理水に残存し得る残留性有機汚染物質を更に除去することができる。

【0031】

汚染水から残留性有機汚染物質が吸着した汚泥を分離することにより、残留性有機汚染物質の濃度が低い処理水を得ることができる。例えば、処理水中のBHC濃度は、「POPs廃農薬の処理に関する技術的留意事項(平成21年8月改訂版 環境省廃棄物・リサイクル対策部適正処理・不法投棄対策室)」で定める基準値の0.013mg/L未満であることが好ましい。PCB濃度は、「地下水の水質汚濁に係る環境基準について(平成九年三月十三日 環境庁告示第十号)」で定める基準値の0.0005mg/L未満であることが好ましい。ダイオキシン濃度は「『ダイオキシン類対策特別措置法に基づく特定施設の指定及び水質排出基準の設定等について』に係る中央環境審議会答申について(平成十一年十二月十日 環境庁発表)」に定める新設施設の水質排出基準値の10pg−TEQ/L未満であることが好ましい。

【0032】

分離された汚泥中に含まれる残留性有機汚染物質は粉末活性炭及び鉱物性吸着剤を介して汚泥に強く吸着しているため、残留性有機汚染物質の溶出が抑制された汚泥を得ることができる。汚泥からのBHC溶出濃度は、「POPs廃農薬の処理に関する技術的留意事項(平成21年8月改訂 環境省廃棄物・リサイクル対策部適正処理・不法投棄対策室)」で定める基準値の0.013mg/L未満であることが好ましい。PCB溶出濃度は、「金属等を含む産業廃棄物に係る判定基準を定める省令(昭和四十八年二月十七日 総理府令第五号)」で定める基準値の0.003mg/L未満であることが好ましい。ダイオキシン溶出濃度は「廃棄物処理法施行規則第1条の2(特別管理産業廃棄物の判定基準)」に定める汚泥に係る基準値の3ng−TEQ/g未満であることが好ましい。また、分離工程で得られた処理水を活性炭で更に処理した場合には、その活性炭からのBHC溶出濃度、PCB溶出濃度、及びダイオキシン溶出濃度が上記の溶出濃度未満であることが好ましい。

【0033】

6.水処理装置

本発明の水処理装置を図10に基づいて説明するが、本発明の水処理装置の構造はこれに限定されるものではない。

【0034】

水処理装置は:

残留性有機汚染物質を含有する水(1)を収容する第1容器(3)と、粉末活性炭を投入する粉末活性炭投入手段(4)と、第1攪拌手段(5)とを含む第1吸着槽;

第1容器の混合物(第1混合物)を収容する第2容器(6)と、鉱物性吸着剤を投入する鉱物性吸着剤投入手段(7)と、第2攪拌手段(8)とを含む第2吸着槽;及び

第1混合物を第1容器から第2容器へ輸送する第1輸送手段(9);

を備える。

【0035】

粉末活性炭投入手段及び鉱物性吸着剤投入手段としては例えばホッパー等を挙げることができる。また、粉末活性炭及び鉱物性吸着剤を空気で押し出す構成とすることもできる。

【0036】

第1吸着槽において、粉末活性炭投入手段(4)の先端部を第1容器(3)の内部に配置し、前記先端部の近傍に第1攪拌手段(5)を配置することにより、粉末活性炭を効率的に攪拌でき、均一に分散させることができる。また、第2吸着槽においても、鉱物性吸着剤投入手段(7)の先端部を第2容器(6)の内部に配置し、前記先端部の近傍に第2攪拌手段(8)を配置することにより、鉱物性吸着剤を効率的に攪拌でき、均一に分散させることができる。

【0037】

水処理装置は、第1混合物を第1容器(3)から粉末活性炭投入手段(4)へ循環させる第1循環手段(10)を更に備えていることが好ましい。第1循環手段を用いて第1混合物の一部を粉末活性炭投入手段へ循環させることにより、第1容器へ粉末活性炭を導入することが容易となる。更に、第1循環手段に第1圧力手段(図示せず)(例えばポンプ等)を設けることも好ましい。第1圧力手段を用いて第1混合物を強く押し出すことにより、粉末活性炭を第1容器の底部近くにまで送り込み、粉末活性炭を均一に分散させることができる。

【0038】

水処理装置は、第2容器の混合物(第2混合物)を第2容器(6)から鉱物性吸着剤投入手段(7)へ循環させる第2循環手段(12)を更に備えていることが好ましい。第2循環手段を用いて第2混合物の一部を鉱物性吸着剤投入手段へ循環させることにより、第2容器へ鉱物性吸着剤を導入することが容易となる。更に、第2循環手段に第2圧力手段(図示せず)(例えばポンプ等)を設けることも好ましい。第2圧力手段を用いて第2混合物を強く押し出すことにより、鉱物性吸着剤を第2容器の底部近くにまで送り込み、鉱物性吸着剤を均一に分散させることができる。

【0039】

水処理装置は、第2輸送手段(11)により第2容器(6)と連通された第3容器(13)と、凝集剤投入手段(14)と、第3攪拌手段(15)とを含む凝集槽を更に備えていてもよい。凝集槽中の凝集剤投入手段及び第3攪拌手段の配置は、第1吸着槽及び第2吸着槽と同様にすることができる。また、凝集槽は凝集剤の導入を容易にする第3循環手段(17)を備えていてもよい。

【0040】

水処理装置は、第3輸送手段(16)により第3容器(13)と連通された分離手段を更に備えていてもよい。

【実施例】

【0041】

以下、実施例及び比較例を用いて本発明をより詳細に説明するが、本発明の技術的範囲はこれに限定されるものではない。

1.PCBとBHCの物性比較

PCB及びBHCの水に対する溶解度を表1に示す。

【0042】

【表1】

【0043】

2.PCBの処理

原水の分析

25Lの運搬容器6個に入った原水について、採取時の時系列的な性状のばらつきを確認するため、各運搬容器から1検体(原水1〜6)を採取して分析を行った。その後、各運搬容器の原水を1つの容器に入れて撹拌し均一化した。原水の初期性状を確認するために検体(混合水)を採取して分析を行った。分析結果を表2に示す。

【0044】

【表2】

【0045】

PCB濃度について、混合後の測定値(1.2mg/L)が運搬容器別の測定値(平均0.34mg/L)よりも高かった。混合前の各運搬容器には原水がすりきりまで入っていて撹拌できない状態であったため、原水1〜6は静置した状態と同様にSSが比較的少ない状態の検体であった。一方、混合水については十分に撹拌してSSも含む検体を採取した。そのため、SSを含まない溶存態のPCB濃度が運搬容器別の測定値(平均0.34mg/L)に近く、SSに付着したものを含めた全PCB濃度が1.2mg/Lであると考えられる。

【0046】

揮発性有機化合物(VOC)の中で、シス−1,2−ジクロロエチレンとベンゼンは地下水基準値を超過していた。基準値に対して、シス−1,2−ジクロロエチレンは20倍、ベンゼンは4倍であった。しかし、PCBを含有する水の処理において問題となる値ではなかった。

【0047】

実施例1

分解工程、吸着工程、凝集工程、及び分離工程を実施する図1に示すスキームに従って、PCBを含有する原水の処理を行った。粉末活性炭としてダイネン(株)ダイオキシン類吸着除去用活性炭DCP−30(粒度45μm pass≧90%、ヨウ素吸着性能≧750mg/g、比表面積≧750m2/g)を使用し、高分子凝集剤として多木化学(株)A−103Kを使用した。以下の実施例及び比較例においても同様の粉末活性炭及び高分子凝集剤を使用した。

【0048】

沈殿分離において得られた上澄み液、及び活性炭処理において得られた活性炭通水液についての液相PCB濃度、並びに固液分離において得られた脱水ケーキ(汚泥)、及び活性炭処理において使用された使用済活性炭についての固相PCB溶出濃度を測定した。測定結果を表3に示す。

【0049】

【表3】

【0050】

液相PCB濃度は上澄み液の段階で目標を達成した。脱水ケーキについてもPCBの溶出は確認されなかった。

【0051】

実施例2

分解工程を実施しない図2に示すスキームに従って、PCBを含有する原水の処理を行った。沈殿分離において得られた上澄み液についての液相PCB濃度を測定した。測定結果を表4に示す

【0052】

【表4】

【0053】

液相PCB濃度は上澄み液の段階で目標を達成した。

【0054】

比較例1

吸着工程において鉱物性吸着剤を使用しない図3に示すスキームに従って、PCBを含有する原水の処理を行った。実施例1と同様に上澄み液、及び活性炭通水液についての液相PCB濃度、並びに脱水ケーキ、及び使用済活性炭についての固相PCB溶出濃度を測定した。測定結果を表5に示す。

【0055】

【表5】

【0056】

液相PCB濃度は上澄み液の段階で目標を達成した。脱水ケーキについてもPCBの溶出は確認されなかった。しかし、使用済活性炭において基準値の2倍程度のPCBが溶出した。

【0057】

比較例2

分解工程を実施せず、吸着工程において鉱物性吸着剤を使用しない図4に示すスキームに従って、PCBを含有する原水の処理を行った。実施例1と同様に上澄み液、及び活性炭通水液についての液相PCB濃度、並びに脱水ケーキ、及び使用済活性炭についての固相PCB溶出濃度を測定した。測定結果を表6に示す。

【0058】

【表6】

【0059】

液相PCB濃度は上澄み液の段階で目標を達成した。脱水ケーキにおいて溶出したPCBの濃度は基準値以下であった。しかし、使用済活性炭において基準値の4倍程度のPCBが溶出した。

【0060】

実施例3

吸着工程において使用する粉末活性炭を100mg/Lに変更する以外は実施例1と同様に実施した。原水処理のスキームを図5に示す。上澄み液、及び活性炭通水液についての液相PCB濃度、並びに脱水ケーキ、及び使用済活性炭についての固相PCB溶出濃度を測定した。測定結果を表7に示す。

【0061】

【表7】

【0062】

液相PCB濃度は上澄み液の段階で目標を達成した。脱水ケーキから溶出したPCBの濃度は基準値以下であった。

【0063】

比較例3

吸着工程において使用する粉末活性炭を10mg/Lに変更する以外は実施例1と同様に実施した。原水処理のスキームを図6に示す。上澄み液、及び活性炭通水液についての液相PCB濃度、並びに脱水ケーキ、及び使用済活性炭についての固相PCB溶出濃度を測定した。測定結果を表8に示す。

【0064】

【表8】

【0065】

液相PCB濃度は上澄み液の段階で基準値の2倍であったが、その後の活性炭処理で目標を達成することができた。脱水ケーキからのPCBの溶出濃度は基準値を10%程度超過した。

【0066】

3.BHCの処理

原水の分析

原水の分析結果を表9に示す。

【0067】

【表9】

【0068】

実施例4

吸着工程、凝集工程、及び分離工程を実施する図7に示すスキームに従って、BHCを含有する原水の処理を行った。粉末活性炭としてダイネン(株)ダイオキシン類吸着除去用活性炭DCP−30(粒度45μm pass≧90%、ヨウ素吸着性能≧750mg/g、比表面積≧750m2/g)を使用し、高分子凝集剤として多木化学(株)A−103Kを使用し、粒状活性炭としてダイネン(株)ダイオキシン類吸着除去用活性炭PGD−CZ(粒度φ4、7、ヨウ素吸着性能≧900mg/g、比表面積≧900m2/g)を使用した。以下の実施例及び比較例においても同様の材料を使用した。

【0069】

固液分離において得られた上澄み液、及び粒状活性炭処理において得られた活性炭通水液についての液相BHC濃度、並びに固液分離において得られた脱水ケーキ(汚泥)、及び粒状活性炭処理において使用された使用済活性炭についての固相BHC溶出濃度を測定した。測定結果を表10に示す。

【0070】

【表10】

【0071】

上澄み液及び活性炭通水液中の液相BHC濃度、並びに脱水ケーキ及び使用済活性炭からの固相BHC溶出濃度の全てにおいて基準値を達成した。

【0072】

比較例4

吸着工程において粉末活性炭及び鉱物性吸着剤を使用しない図8に示すスキームに従って、BHCを含有する原水の処理を行った。上澄み液についての液相BHC濃度、及び脱水ケーキについての固相BHC溶出濃度を測定した。測定結果を表11に示す。

【0073】

【表11】

【0074】

脱水ケーキからの固相BHC溶出濃度は基準値を達成した。しかし、上澄み液中の液相BHC濃度は基準値を達成できなかった。

【0075】

実施例5

吸着工程の前に苛性ソーダを使用して原水のpHを上げる工程を含む図9に示すスキームに従って、BHCを含有する原水の処理を行った。上澄み液についての液相BHC濃度、及び脱水ケーキについての固相BHC溶出濃度を測定した。測定結果を表12に示す。

【0076】

【表12】

【0077】

高pHの原水の処理においても、上澄み液中の液相BHC濃度、及び脱水ケーキからの固相BHC溶出濃度は基準値を達成した。

【符号の説明】

【0078】

1:残留性有機汚染物質含有水

2:残留性有機汚染物質含有水輸送手段

3:第1容器

4:粉末活性炭投入手段

5:第1攪拌手段

6:第2容器

7:鉱物性吸着剤投入手段

8:第2攪拌手段

9:第1輸送手段

10:第1循環手段

11:第2輸送手段

12:第2循環手段

13:第3容器

14:凝集剤投入手段

15:第3攪拌手段

16:第3輸送手段

17:第3循環手段

【技術分野】

【0001】

本発明は、残留性有機汚染物質(例えば、ベンゼンヘキサクロリド(BHC)、ポリ塩化ビフェニル(PCB)、ダイオキシンなど)を含有する水から残留性有機汚染物質を除去する方法、並びに前記方法により生じる汚泥から残留性有機汚染物質が溶出することを抑制する方法に関する。

【背景技術】

【0002】

近年、有害物質による水質汚染や土壌汚染が顕在化している。有害物質による水質及び土壌の汚染は人の健康に悪影響を与える恐れがある。そのため、汚染問題に対する懸念が高まっており、その対策への社会的要請が強まっている。

【0003】

有害物質としては、BHC、PCB、ダイオキシンなどの残留性有機汚染物質が知られている。BHCは水への溶解度が比較的高く、土粒子に吸着しにくいため、一般的な凝集剤を使用した凝集沈殿処理では無害化することが不可能であった。そのため、汚染水を全て焼却処分することが必要であり、処理コストが大きいという問題がある。一方、PCBやダイオキシンは非極性であるため、水に溶解しにくく、懸濁分や活性炭に吸着しやすい性質を有する。そのため、PCBなどに汚染された水を無害化するために、PCBなどを懸濁分に吸着させて凝集沈殿させる方法や、活性炭に吸着させる方法など(例えば、特許文献1)が行われている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4141648号

【発明の概要】

【発明が解決しようとする課題】

【0005】

残留性有機汚染物質を活性炭に吸着させた場合には、吸着力は強いものの活性炭の凝集力が弱いため、活性炭が懸濁物質として水系に流出してしまう。一方、残留性有機汚染物質を懸濁分に吸着させた場合には、懸濁分との吸着力が弱いために溶出試験において残留性有機汚染物質が溶出してしまう。その結果、汚染された水を処理する際に、溶出濃度の基準値を超える残留性有機汚染物質が溶出する汚泥が生じる。このような汚泥は、特別管理型産業廃棄物として厳重な管理の下で保管されなければならず、汚染水を処理するうえでの大きな障害となっている。

【0006】

従って、本発明は汚染水から残留性有機汚染物質を除去すると共に、汚染水の処理の際に生じる汚泥からの残留性有機汚染物質の溶出を抑制することを目的とする。これにより、人への健康被害のリスクを低減させると共に、特別管理型産業廃棄物を保管する負担を低減させることができる。

【課題を解決するための手段】

【0007】

上述の課題を解決するために本発明者らが鋭意検討した結果、汚染水を粉末活性炭、及び鉱物性吸着剤と混合することにより、汚染水から残留性有機汚染物質を除去することができ、更に、汚泥からの残留性有機汚染物質の溶出を抑制できることを見出した。

【0008】

すなわち、本発明は以下を包含する。

(1)残留性有機汚染物質を含有する水と、粉末活性炭と、鉱物性吸着剤とを混合する吸着工程を含む水処理方法。

(2)残留性有機汚染物質がベンゼンヘキサクロリド、ポリ塩化ビフェニル、又はダイオキシンである、(1)に記載の水処理方法。

(3)残留性有機汚染物質がベンゼンヘキサクロリドである、(1)に記載の水処理方法。

(4)残留性有機汚染物質がポリ塩化ビフェニル又はダイオキシンである、(1)に記載の水処理方法。

(5)吸着工程においてポリ硫酸第二鉄を更に混合する、(1)〜(4)のいずれかに記載の水処理方法。

(6)吸着工程で得られた混合物と、凝集剤とを混合する凝集工程を含む、(1)〜(5)のいずれかに記載の水処理方法。

(7)凝集工程で得られた混合物を固体と液体とに分離する分離工程を含む、(6)に記載の水処理方法。

(8)鉱物性吸着剤が天然ゼオライトを主成分とする吸着剤である、(1)〜(7)のいずれかに記載の水処理方法。

(9)(1)〜(8)のいずれかに記載の水処理方法を実施するための水処理装置であって、

残留性有機汚染物質を含有する水を収容する第1容器と、

先端部が第1容器の内部に位置するように配設されている、粉末活性炭を投入する粉末活性炭投入手段と、

粉末活性炭投入手段の先端部に近設されている、残留性有機汚染物質を含有する水及び粉末活性炭を混合して第1混合物を形成する第1攪拌手段と、

を含む第1吸着槽;

第1混合物を収容する第2容器と、

先端部が第2容器の内部に位置するように配設されている、鉱物性吸着剤を投入する鉱物性吸着剤投入手段と、

鉱物性吸着剤投入手段の先端部に近設されている、第1混合物及び鉱物性吸着剤を混合して第2混合物を形成する第2攪拌手段と、

を含む第2吸着槽;並びに

第1混合物を第1容器から第2容器へ輸送する第1輸送手段;

を備える前記装置。

(10)第1混合物の一部を、第1容器から粉末活性炭投入手段へ循環させ、粉末活性炭を第1容器に導入する、開閉自在に連通された第1循環手段;及び

第2混合物の一部を、第2容器から鉱物性吸着剤投入手段へ循環させ、鉱物性吸着剤を第2容器へ導入する、開閉自在に連通された第2循環手段;

を更に備える、(9)に記載の水処理装置。

【発明の効果】

【0009】

本発明によれば残留性有機汚染物質によって汚染された水から残留性有機汚染物質を除去することができると共に、汚染水の処理の際に生じる汚泥からの残留性有機汚染物質の溶出を抑制することができる。これにより、現在では保管するしかない汚泥を適切に処理することができるようになる。

【図面の簡単な説明】

【0010】

【図1】PCB含有汚染水処理のスキームを示す。

【図2】分解工程を実施しないPCB含有汚染水処理のスキームを示す。

【図3】鉱物性吸着剤を使用しないPCB含有汚染水処理のスキームを示す。

【図4】分解工程を実施せず、更に鉱物性吸着剤を使用しないPCB含有汚染水処理のスキームを示す。

【図5】粉末活性炭の使用量を低減したPCB含有汚染水処理のスキームを示す。

【図6】粉末活性炭の使用量を低減したPCB含有汚染水処理のスキームを示す。

【図7】BHC含有汚染水処理のスキームを示す。

【図8】粉末活性炭及び鉱物性吸着剤を使用しないBHC含有汚染水処理のスキームを示す。

【図9】pH調整工程を含むBHC含有汚染水処理のスキームを示す。

【図10】水処理装置の一態様を示す。

【発明を実施するための形態】

【0011】

以下、本発明について詳細に説明する。

1.残留性有機汚染物質

残留性有機汚染物質(POPs)は、農薬などとして広く使用される物質であるが、高毒性、難分解性、及び高蓄積性であることから人体に悪影響を与える可能性がある。そのため、POPs条約(残留性有機汚染物質に関するストックホルム条約)により、様々な対策を行うべきことが定められている。

【0012】

POPs条約は、残留性有機汚染物質として、アルドリン、エンドリン、ヘプタクロル、ベンゼンヘキサクロリド(BHC)、ディルドリン、DDT、クロルデン、ポリ塩化ビフェニル(PCB)、トキサフェン、ダイオキシン、フラン、及びマイレックスを挙げている。本発明では、これら全ての化合物を処理対象とするが、好ましくはBHC、PCB、及びダイオキシンを対象とする。

【0013】

2.吸着工程

本発明に係る水処理方法では、残留性有機汚染物質を含有する水(以下、単に「汚染水」とも言う)と、粉末活性炭と、鉱物性吸着剤とを混合する(吸着工程)。粉末活性炭及び鉱物性吸着剤を汚染水と混合する順番に特に限定はないが、初めに汚染水に粉末活性炭を混合し、次に鉱物性吸着剤を混合することにより、吸着効果をより向上させることができる。汚染水に粉末活性炭を混合することにより残留性有機汚染物質は粉末活性炭に吸着され、次に鉱物性吸着剤を混合することにより凝集力の弱い粉末活性炭が凝集力の強い鉱物性吸着剤に吸着される。

【0014】

「残留性有機汚染物質を含有する水」としては特に限定されないが、例えば、揚水した地下水、地盤掘削工事時の地下水、汚染土壌を洗浄した洗浄水などが挙げられる。

【0015】

「粉末活性炭」としては、粉末状の活性炭であれば特別なものを使用する必要はなく、様々なものを使用することができる。粉末活性炭の粒度は特に限定されないが、45μmふるい通過分が90%以上であることが好ましい。粒子径は、JIS K 1474:2007 活性炭試験方法によって測定することができる。

【0016】

粉末活性炭の使用量は特に限定されないが、汚染水1m3当たり10〜3,000g使用することが好ましく、50〜1,000g使用することがより好ましく、50〜500g使用することが特に好ましい。

【0017】

「鉱物性吸着剤」としては、残留性有機汚染物質を吸着する能力を有する鉱物に由来する物質であれば特に限定されず、様々な物質を使用することができる。鉱物性吸着剤は粉末活性炭よりも凝集力の強い物質であることが好ましい。例えば、天然の鉱物(炭酸カルシウム、消石灰、酸化マグネシウム)や粘土鉱物、特に、天然ゼオライトを主成分とする鉱物を使用することが好ましい。具体的には、(株)アステック製のTRP(登録商標)などを挙げることができる。これらの鉱物性吸着剤は単独で使用してもよいし、2種以上を組み合わせて使用してもよい。鉱物性吸着剤としてTRPを使用することが特に好ましい。

【0018】

鉱物性吸着剤の使用量は特に限定されないが、汚染水1m3当たり10〜1,000g使用することが好ましく、50〜500g使用することがより好ましく、100〜300g使用することが特に好ましい。

【0019】

吸着工程では鉱物性吸着剤と共にポリ硫酸第二鉄(ポリ鉄)を併用することが好ましい。ポリ硫酸第二鉄は残留性有機汚染物質を電気的に吸着させることができる。また、鉱物性吸着剤に吸着して重量を大きくすることにより、フロックの沈降性を向上させることができる。

【0020】

ポリ硫酸第二鉄の使用量は特に限定されないが、汚染水1m3当たり10〜1,000g使用することが好ましく、50〜500g使用することがより好ましく、100〜300g使用することが特に好ましい。

【0021】

3.分解工程

汚染水に残留性有機汚染物質以外の有機物が多く含まれる場合には、これらの有機物が粉末活性炭に吸着してしまうため、残留性有機汚染物質が粉末活性炭に吸着できなくなる。また、アルコールや界面活性剤などの有機物は残留性有機汚染物質を溶解させ、残留性有機汚染物質を粉末活性炭に吸着させにくくする。このような場合には、前記吸着工程の前に汚染水と過酸化物とを混合することが好ましい(分解工程)。この工程により、汚染水に含まれる有機物を分解し、汚染水の処理効率を向上させることができる。

【0022】

分解工程は、PCBやダイオキシンなどの水に対する溶解度が小さい汚染物質を処理する場合に特に有効である。一方、BHCなどの水に対する溶解度が大きい汚染物質を処理する場合には分解工程を省略してもよい。

【0023】

「過酸化物」としては、例えば、過酸化水素、オゾン、次亜塩素酸ナトリウム、次亜塩素酸カルシウム、過マンガン酸塩、マグネシウム過酸化物などを挙げることができる。これらの過酸化物は単独で使用してもよいし、2種以上を組み合わせて使用してもよい。過酸化物として過酸化水素を使用することが特に好ましい。

【0024】

過酸化物の使用量は特に限定されないが、汚染水1m3当たり10〜1,000g使用することが好ましく、50〜600g使用することがより好ましく、150〜400g使用することが特に好ましい。

【0025】

分解工程では、過酸化物と共に硫酸第一鉄を併用することが好ましい。硫酸第一鉄は、過酸化物による酸化において触媒として作用するため(フェントン反応)、有機物をより強力に分解することができる。分解工程で硫酸第一鉄を使用する場合には、その後の吸着工程でポリ硫酸第二鉄を使用しなくとも、フロックの沈降性を向上させることができる。

【0026】

硫酸第一鉄の使用量は特に限定されないが、汚染水1m3当たり10〜1,000g使用することが好ましく、50〜500g使用することがより好ましく、100〜300g使用することが特に好ましい。

【0027】

4.凝集工程

吸着工程で得られた混合物を凝集剤と混合することにより、粉末活性炭及び鉱物性吸着剤に吸着した残留性有機汚染物質を凝集沈殿させることができる(凝集工程)。沈殿物(汚泥)中の残留性有機汚染物質は粉末活性炭及び鉱物性吸着剤を介して沈殿物に強く吸着されているため、残留性有機汚染物質の溶出を抑制することができる。

【0028】

「凝集剤」としては、本発明の属する技術分野で一般的に使用されているものを使用することができる。例えば、ポリ塩化アルミニウム(PAC)、硫酸バンド、ポリ硫酸第二鉄、高分子凝集剤(例えば、アニオン系、カチオン系、ノニオン系)などを挙げることができる。これらの凝集剤は単独で使用してもよいし、2種以上を組み合わせて使用してもよい。凝集剤としてPACと高分子凝集剤との組み合わせを使用することが特に好ましい。

【0029】

5.分離工程

凝集工程で得られた混合物を固体と液体に分離することにより、汚染水から残留性有機汚染物質を含有する汚泥を分離することができる(分離工程)。分離工程は本発明の属する技術分野で一般的に行われている分離方法を採用することができる。例えば、フィルタープレスなどを使用して分離工程を行うことができる。

【0030】

汚泥を分離することにより得られる処理水を、活性炭(例えば、粒状活性炭)で更に処理することもできる。この処理により、処理水に残存し得る残留性有機汚染物質を更に除去することができる。

【0031】

汚染水から残留性有機汚染物質が吸着した汚泥を分離することにより、残留性有機汚染物質の濃度が低い処理水を得ることができる。例えば、処理水中のBHC濃度は、「POPs廃農薬の処理に関する技術的留意事項(平成21年8月改訂版 環境省廃棄物・リサイクル対策部適正処理・不法投棄対策室)」で定める基準値の0.013mg/L未満であることが好ましい。PCB濃度は、「地下水の水質汚濁に係る環境基準について(平成九年三月十三日 環境庁告示第十号)」で定める基準値の0.0005mg/L未満であることが好ましい。ダイオキシン濃度は「『ダイオキシン類対策特別措置法に基づく特定施設の指定及び水質排出基準の設定等について』に係る中央環境審議会答申について(平成十一年十二月十日 環境庁発表)」に定める新設施設の水質排出基準値の10pg−TEQ/L未満であることが好ましい。

【0032】

分離された汚泥中に含まれる残留性有機汚染物質は粉末活性炭及び鉱物性吸着剤を介して汚泥に強く吸着しているため、残留性有機汚染物質の溶出が抑制された汚泥を得ることができる。汚泥からのBHC溶出濃度は、「POPs廃農薬の処理に関する技術的留意事項(平成21年8月改訂 環境省廃棄物・リサイクル対策部適正処理・不法投棄対策室)」で定める基準値の0.013mg/L未満であることが好ましい。PCB溶出濃度は、「金属等を含む産業廃棄物に係る判定基準を定める省令(昭和四十八年二月十七日 総理府令第五号)」で定める基準値の0.003mg/L未満であることが好ましい。ダイオキシン溶出濃度は「廃棄物処理法施行規則第1条の2(特別管理産業廃棄物の判定基準)」に定める汚泥に係る基準値の3ng−TEQ/g未満であることが好ましい。また、分離工程で得られた処理水を活性炭で更に処理した場合には、その活性炭からのBHC溶出濃度、PCB溶出濃度、及びダイオキシン溶出濃度が上記の溶出濃度未満であることが好ましい。

【0033】

6.水処理装置

本発明の水処理装置を図10に基づいて説明するが、本発明の水処理装置の構造はこれに限定されるものではない。

【0034】

水処理装置は:

残留性有機汚染物質を含有する水(1)を収容する第1容器(3)と、粉末活性炭を投入する粉末活性炭投入手段(4)と、第1攪拌手段(5)とを含む第1吸着槽;

第1容器の混合物(第1混合物)を収容する第2容器(6)と、鉱物性吸着剤を投入する鉱物性吸着剤投入手段(7)と、第2攪拌手段(8)とを含む第2吸着槽;及び

第1混合物を第1容器から第2容器へ輸送する第1輸送手段(9);

を備える。

【0035】

粉末活性炭投入手段及び鉱物性吸着剤投入手段としては例えばホッパー等を挙げることができる。また、粉末活性炭及び鉱物性吸着剤を空気で押し出す構成とすることもできる。

【0036】

第1吸着槽において、粉末活性炭投入手段(4)の先端部を第1容器(3)の内部に配置し、前記先端部の近傍に第1攪拌手段(5)を配置することにより、粉末活性炭を効率的に攪拌でき、均一に分散させることができる。また、第2吸着槽においても、鉱物性吸着剤投入手段(7)の先端部を第2容器(6)の内部に配置し、前記先端部の近傍に第2攪拌手段(8)を配置することにより、鉱物性吸着剤を効率的に攪拌でき、均一に分散させることができる。

【0037】

水処理装置は、第1混合物を第1容器(3)から粉末活性炭投入手段(4)へ循環させる第1循環手段(10)を更に備えていることが好ましい。第1循環手段を用いて第1混合物の一部を粉末活性炭投入手段へ循環させることにより、第1容器へ粉末活性炭を導入することが容易となる。更に、第1循環手段に第1圧力手段(図示せず)(例えばポンプ等)を設けることも好ましい。第1圧力手段を用いて第1混合物を強く押し出すことにより、粉末活性炭を第1容器の底部近くにまで送り込み、粉末活性炭を均一に分散させることができる。

【0038】

水処理装置は、第2容器の混合物(第2混合物)を第2容器(6)から鉱物性吸着剤投入手段(7)へ循環させる第2循環手段(12)を更に備えていることが好ましい。第2循環手段を用いて第2混合物の一部を鉱物性吸着剤投入手段へ循環させることにより、第2容器へ鉱物性吸着剤を導入することが容易となる。更に、第2循環手段に第2圧力手段(図示せず)(例えばポンプ等)を設けることも好ましい。第2圧力手段を用いて第2混合物を強く押し出すことにより、鉱物性吸着剤を第2容器の底部近くにまで送り込み、鉱物性吸着剤を均一に分散させることができる。

【0039】

水処理装置は、第2輸送手段(11)により第2容器(6)と連通された第3容器(13)と、凝集剤投入手段(14)と、第3攪拌手段(15)とを含む凝集槽を更に備えていてもよい。凝集槽中の凝集剤投入手段及び第3攪拌手段の配置は、第1吸着槽及び第2吸着槽と同様にすることができる。また、凝集槽は凝集剤の導入を容易にする第3循環手段(17)を備えていてもよい。

【0040】

水処理装置は、第3輸送手段(16)により第3容器(13)と連通された分離手段を更に備えていてもよい。

【実施例】

【0041】

以下、実施例及び比較例を用いて本発明をより詳細に説明するが、本発明の技術的範囲はこれに限定されるものではない。

1.PCBとBHCの物性比較

PCB及びBHCの水に対する溶解度を表1に示す。

【0042】

【表1】

【0043】

2.PCBの処理

原水の分析

25Lの運搬容器6個に入った原水について、採取時の時系列的な性状のばらつきを確認するため、各運搬容器から1検体(原水1〜6)を採取して分析を行った。その後、各運搬容器の原水を1つの容器に入れて撹拌し均一化した。原水の初期性状を確認するために検体(混合水)を採取して分析を行った。分析結果を表2に示す。

【0044】

【表2】

【0045】

PCB濃度について、混合後の測定値(1.2mg/L)が運搬容器別の測定値(平均0.34mg/L)よりも高かった。混合前の各運搬容器には原水がすりきりまで入っていて撹拌できない状態であったため、原水1〜6は静置した状態と同様にSSが比較的少ない状態の検体であった。一方、混合水については十分に撹拌してSSも含む検体を採取した。そのため、SSを含まない溶存態のPCB濃度が運搬容器別の測定値(平均0.34mg/L)に近く、SSに付着したものを含めた全PCB濃度が1.2mg/Lであると考えられる。

【0046】

揮発性有機化合物(VOC)の中で、シス−1,2−ジクロロエチレンとベンゼンは地下水基準値を超過していた。基準値に対して、シス−1,2−ジクロロエチレンは20倍、ベンゼンは4倍であった。しかし、PCBを含有する水の処理において問題となる値ではなかった。

【0047】

実施例1

分解工程、吸着工程、凝集工程、及び分離工程を実施する図1に示すスキームに従って、PCBを含有する原水の処理を行った。粉末活性炭としてダイネン(株)ダイオキシン類吸着除去用活性炭DCP−30(粒度45μm pass≧90%、ヨウ素吸着性能≧750mg/g、比表面積≧750m2/g)を使用し、高分子凝集剤として多木化学(株)A−103Kを使用した。以下の実施例及び比較例においても同様の粉末活性炭及び高分子凝集剤を使用した。

【0048】

沈殿分離において得られた上澄み液、及び活性炭処理において得られた活性炭通水液についての液相PCB濃度、並びに固液分離において得られた脱水ケーキ(汚泥)、及び活性炭処理において使用された使用済活性炭についての固相PCB溶出濃度を測定した。測定結果を表3に示す。

【0049】

【表3】

【0050】

液相PCB濃度は上澄み液の段階で目標を達成した。脱水ケーキについてもPCBの溶出は確認されなかった。

【0051】

実施例2

分解工程を実施しない図2に示すスキームに従って、PCBを含有する原水の処理を行った。沈殿分離において得られた上澄み液についての液相PCB濃度を測定した。測定結果を表4に示す

【0052】

【表4】

【0053】

液相PCB濃度は上澄み液の段階で目標を達成した。

【0054】

比較例1

吸着工程において鉱物性吸着剤を使用しない図3に示すスキームに従って、PCBを含有する原水の処理を行った。実施例1と同様に上澄み液、及び活性炭通水液についての液相PCB濃度、並びに脱水ケーキ、及び使用済活性炭についての固相PCB溶出濃度を測定した。測定結果を表5に示す。

【0055】

【表5】

【0056】

液相PCB濃度は上澄み液の段階で目標を達成した。脱水ケーキについてもPCBの溶出は確認されなかった。しかし、使用済活性炭において基準値の2倍程度のPCBが溶出した。

【0057】

比較例2

分解工程を実施せず、吸着工程において鉱物性吸着剤を使用しない図4に示すスキームに従って、PCBを含有する原水の処理を行った。実施例1と同様に上澄み液、及び活性炭通水液についての液相PCB濃度、並びに脱水ケーキ、及び使用済活性炭についての固相PCB溶出濃度を測定した。測定結果を表6に示す。

【0058】

【表6】

【0059】

液相PCB濃度は上澄み液の段階で目標を達成した。脱水ケーキにおいて溶出したPCBの濃度は基準値以下であった。しかし、使用済活性炭において基準値の4倍程度のPCBが溶出した。

【0060】

実施例3

吸着工程において使用する粉末活性炭を100mg/Lに変更する以外は実施例1と同様に実施した。原水処理のスキームを図5に示す。上澄み液、及び活性炭通水液についての液相PCB濃度、並びに脱水ケーキ、及び使用済活性炭についての固相PCB溶出濃度を測定した。測定結果を表7に示す。

【0061】

【表7】

【0062】

液相PCB濃度は上澄み液の段階で目標を達成した。脱水ケーキから溶出したPCBの濃度は基準値以下であった。

【0063】

比較例3

吸着工程において使用する粉末活性炭を10mg/Lに変更する以外は実施例1と同様に実施した。原水処理のスキームを図6に示す。上澄み液、及び活性炭通水液についての液相PCB濃度、並びに脱水ケーキ、及び使用済活性炭についての固相PCB溶出濃度を測定した。測定結果を表8に示す。

【0064】

【表8】

【0065】

液相PCB濃度は上澄み液の段階で基準値の2倍であったが、その後の活性炭処理で目標を達成することができた。脱水ケーキからのPCBの溶出濃度は基準値を10%程度超過した。

【0066】

3.BHCの処理

原水の分析

原水の分析結果を表9に示す。

【0067】

【表9】

【0068】

実施例4

吸着工程、凝集工程、及び分離工程を実施する図7に示すスキームに従って、BHCを含有する原水の処理を行った。粉末活性炭としてダイネン(株)ダイオキシン類吸着除去用活性炭DCP−30(粒度45μm pass≧90%、ヨウ素吸着性能≧750mg/g、比表面積≧750m2/g)を使用し、高分子凝集剤として多木化学(株)A−103Kを使用し、粒状活性炭としてダイネン(株)ダイオキシン類吸着除去用活性炭PGD−CZ(粒度φ4、7、ヨウ素吸着性能≧900mg/g、比表面積≧900m2/g)を使用した。以下の実施例及び比較例においても同様の材料を使用した。

【0069】

固液分離において得られた上澄み液、及び粒状活性炭処理において得られた活性炭通水液についての液相BHC濃度、並びに固液分離において得られた脱水ケーキ(汚泥)、及び粒状活性炭処理において使用された使用済活性炭についての固相BHC溶出濃度を測定した。測定結果を表10に示す。

【0070】

【表10】

【0071】

上澄み液及び活性炭通水液中の液相BHC濃度、並びに脱水ケーキ及び使用済活性炭からの固相BHC溶出濃度の全てにおいて基準値を達成した。

【0072】

比較例4

吸着工程において粉末活性炭及び鉱物性吸着剤を使用しない図8に示すスキームに従って、BHCを含有する原水の処理を行った。上澄み液についての液相BHC濃度、及び脱水ケーキについての固相BHC溶出濃度を測定した。測定結果を表11に示す。

【0073】

【表11】

【0074】

脱水ケーキからの固相BHC溶出濃度は基準値を達成した。しかし、上澄み液中の液相BHC濃度は基準値を達成できなかった。

【0075】

実施例5

吸着工程の前に苛性ソーダを使用して原水のpHを上げる工程を含む図9に示すスキームに従って、BHCを含有する原水の処理を行った。上澄み液についての液相BHC濃度、及び脱水ケーキについての固相BHC溶出濃度を測定した。測定結果を表12に示す。

【0076】

【表12】

【0077】

高pHの原水の処理においても、上澄み液中の液相BHC濃度、及び脱水ケーキからの固相BHC溶出濃度は基準値を達成した。

【符号の説明】

【0078】

1:残留性有機汚染物質含有水

2:残留性有機汚染物質含有水輸送手段

3:第1容器

4:粉末活性炭投入手段

5:第1攪拌手段

6:第2容器

7:鉱物性吸着剤投入手段

8:第2攪拌手段

9:第1輸送手段

10:第1循環手段

11:第2輸送手段

12:第2循環手段

13:第3容器

14:凝集剤投入手段

15:第3攪拌手段

16:第3輸送手段

17:第3循環手段

【特許請求の範囲】

【請求項1】

残留性有機汚染物質を含有する水と、粉末活性炭と、鉱物性吸着剤とを混合する吸着工程を含む水処理方法。

【請求項2】

残留性有機汚染物質がベンゼンヘキサクロリド、ポリ塩化ビフェニル、又はダイオキシンである、請求項1に記載の水処理方法。

【請求項3】

残留性有機汚染物質がベンゼンヘキサクロリドである、請求項1に記載の水処理方法。

【請求項4】

残留性有機汚染物質がポリ塩化ビフェニル又はダイオキシンである、請求項1に記載の水処理方法。

【請求項5】

吸着工程においてポリ硫酸第二鉄を更に混合する、請求項1〜4のいずれか1項に記載の水処理方法。

【請求項6】

吸着工程で得られた混合物と、凝集剤とを混合する凝集工程を含む、請求項1〜5のいずれか1項に記載の水処理方法。

【請求項7】

凝集工程で得られた混合物を固体と液体とに分離する分離工程を含む、請求項6に記載の水処理方法。

【請求項8】

鉱物性吸着剤が天然ゼオライトを主成分とする吸着剤である、請求項1〜7のいずれか1項に記載の水処理方法。

【請求項9】

請求項1〜8のいずれか1項に記載の水処理方法を実施するための水処理装置であって、

残留性有機汚染物質を含有する水を収容する第1容器と、

先端部が第1容器の内部に位置するように配設されている、粉末活性炭を投入する粉末活性炭投入手段と、

粉末活性炭投入手段の先端部に近設されている、残留性有機汚染物質を含有する水及び粉末活性炭を混合して第1混合物を形成する第1攪拌手段と、

を含む第1吸着槽;

第1混合物を収容する第2容器と、

先端部が第2容器の内部に位置するように配設されている、鉱物性吸着剤を投入する鉱物性吸着剤投入手段と、

鉱物性吸着剤投入手段の先端部に近設されている、第1混合物及び鉱物性吸着剤を混合して第2混合物を形成する第2攪拌手段と、

を含む第2吸着槽;並びに

第1混合物を第1容器から第2容器へ輸送する第1輸送手段;

を備える前記装置。

【請求項10】

第1混合物の一部を、第1容器から粉末活性炭投入手段へ循環させ、粉末活性炭を第1容器に導入する、開閉自在に連通された第1循環手段;及び

第2混合物の一部を、第2容器から鉱物性吸着剤投入手段へ循環させ、鉱物性吸着剤を第2容器へ導入する、開閉自在に連通された第2循環手段;

を更に備える、請求項9に記載の水処理装置。

【請求項1】

残留性有機汚染物質を含有する水と、粉末活性炭と、鉱物性吸着剤とを混合する吸着工程を含む水処理方法。

【請求項2】

残留性有機汚染物質がベンゼンヘキサクロリド、ポリ塩化ビフェニル、又はダイオキシンである、請求項1に記載の水処理方法。

【請求項3】

残留性有機汚染物質がベンゼンヘキサクロリドである、請求項1に記載の水処理方法。

【請求項4】

残留性有機汚染物質がポリ塩化ビフェニル又はダイオキシンである、請求項1に記載の水処理方法。

【請求項5】

吸着工程においてポリ硫酸第二鉄を更に混合する、請求項1〜4のいずれか1項に記載の水処理方法。

【請求項6】

吸着工程で得られた混合物と、凝集剤とを混合する凝集工程を含む、請求項1〜5のいずれか1項に記載の水処理方法。

【請求項7】

凝集工程で得られた混合物を固体と液体とに分離する分離工程を含む、請求項6に記載の水処理方法。

【請求項8】

鉱物性吸着剤が天然ゼオライトを主成分とする吸着剤である、請求項1〜7のいずれか1項に記載の水処理方法。

【請求項9】

請求項1〜8のいずれか1項に記載の水処理方法を実施するための水処理装置であって、

残留性有機汚染物質を含有する水を収容する第1容器と、

先端部が第1容器の内部に位置するように配設されている、粉末活性炭を投入する粉末活性炭投入手段と、

粉末活性炭投入手段の先端部に近設されている、残留性有機汚染物質を含有する水及び粉末活性炭を混合して第1混合物を形成する第1攪拌手段と、

を含む第1吸着槽;

第1混合物を収容する第2容器と、

先端部が第2容器の内部に位置するように配設されている、鉱物性吸着剤を投入する鉱物性吸着剤投入手段と、

鉱物性吸着剤投入手段の先端部に近設されている、第1混合物及び鉱物性吸着剤を混合して第2混合物を形成する第2攪拌手段と、

を含む第2吸着槽;並びに

第1混合物を第1容器から第2容器へ輸送する第1輸送手段;

を備える前記装置。

【請求項10】

第1混合物の一部を、第1容器から粉末活性炭投入手段へ循環させ、粉末活性炭を第1容器に導入する、開閉自在に連通された第1循環手段;及び

第2混合物の一部を、第2容器から鉱物性吸着剤投入手段へ循環させ、鉱物性吸着剤を第2容器へ導入する、開閉自在に連通された第2循環手段;

を更に備える、請求項9に記載の水処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−183531(P2012−183531A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2012−34143(P2012−34143)

【出願日】平成24年2月20日(2012.2.20)

【出願人】(000206211)大成建設株式会社 (1,602)

【出願人】(000176763)三菱化学エンジニアリング株式会社 (85)

【出願人】(393003837)株式会社アステック (7)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成24年2月20日(2012.2.20)

【出願人】(000206211)大成建設株式会社 (1,602)

【出願人】(000176763)三菱化学エンジニアリング株式会社 (85)

【出願人】(393003837)株式会社アステック (7)

【Fターム(参考)】

[ Back to top ]