段ボールの製造方法およびこれを用いた紙容器

【課題】耐水性、保香性に優れながら、柔軟性や屈曲性にも優れて製函性に問題がなく、さらに200℃のオーブン加熱もできる紙容器素材と紙容器を提供する。

【解決手段】少なくとも一方のライナー材の片面に固有粘度が0.55〜0.7dl/gのポリエチレンテレフタレート樹脂を主成分とするPET層を25μm未満の厚みで溶融積層し、PET層を表面加熱して表面の結晶化度を高め、次いで、ライナー材のPET層が設けられていない面を中芯材に貼着することを特徴とする段ボール製造方法と、それから得られた紙容器。

【解決手段】少なくとも一方のライナー材の片面に固有粘度が0.55〜0.7dl/gのポリエチレンテレフタレート樹脂を主成分とするPET層を25μm未満の厚みで溶融積層し、PET層を表面加熱して表面の結晶化度を高め、次いで、ライナー材のPET層が設けられていない面を中芯材に貼着することを特徴とする段ボール製造方法と、それから得られた紙容器。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、段ボールの製造方法およびこれを用いた紙容器に関し、より詳しくは、段ボールの少なくとも一方のライナー材の外表面にポリエチレンテレフタレート(PET)樹脂層を極薄で設けることにより、PET樹脂の柔軟性、屈曲性の低さの問題を解決しながら、耐熱性や保香性を改善した段ボールの製造方法およびこれを用いた紙容器に関するものである。

【背景技術】

【0002】

紙容器は種々の用途に用いられているが、特に食品を直接入れる容器として、多種多様のものが用いられている。これらの紙容器の内面には、耐水性の付与やヒートシールによる製函ができるようにポリエチレンやポリプロピレンを被覆したものが多い。

【0003】

しかしながら、これらのポリオレフィン樹脂は、食品に含まれている芳香成分や脂溶性の成分を吸収して味や香りの一部が失われるため、保香性が必要な食品の容器としては問題があった。さらに、融点が高いポリプロピレン樹脂でも、融点は160℃程度であり、例えば180℃とか200℃でのオーブン加熱はできなかった。

【0004】

これらの問題点を解決するためにPET樹脂で内面を被覆した容器も開発されている。しかし、PET樹脂層を設けた紙容器素材は、柔軟性や屈曲性が悪く、また、収縮によるカールも生じて、製函性に問題があった。

【0005】

例えば、特許文献1には、保香性を改善した材料として、テレフタル酸、イソフタル酸とエチレングリコールからなる共重合ポリエステルにポリオレフィンを5〜30重量%配合した積層材が開示されている。

【0006】

また、特許文献2には、ジカルボン酸成分のうち80モル%以上がテレフタル酸であり、グリコール成分がエチレングリコール50〜85モル%、ネオペンチルグリコール15〜50モル%の共重合ポリエステル80〜99.7重量部にエチレン系共重合体を0.3〜20重量部配合したシーラント用ポリエステル樹脂組成物が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平2−277635号公報

【特許文献2】特開平9−100399号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

前記特許文献1,2に開示された包装材料はいずれも保香性を高めたものである。しかしながら、特許文献1の積層材は、ポリオレフィンの配合による保香性能の低下があり、さらに120℃付近からポリオレフィン成分の部分溶融が生じて、オーブン加熱はできない。また、特許文献2の樹脂組成物もエチレン系共重合体の配合による保香性能の低下があり、さらに120℃付近からエチレン系共重合体成分の部分溶融が生じて、オーブン加熱はできない。

【0009】

本発明の目的は、耐水性、保香性に優れながら、柔軟性や屈曲性にも優れて製函性に問題がなく、さらに200℃のオーブン加熱もできる紙容器素材と紙容器を提供することにある。

【課題を解決するための手段】

【0010】

通常の溶融積層用のPET樹脂を用いた場合のPET樹脂層の厚みは25μmが技術的に限界である。前記特許文献においても、特許文献1、2のいずれの実施例でも示された厚みは50μmである。本発明者は、このPET樹脂層の厚みを極薄にできれば、PET樹脂の耐水性、耐熱性、保香性を維持したまま、柔軟性、屈曲性の問題も解決できると考えた。そこで、より薄いPET樹脂層を溶融押出しできるように、固有粘度のより小さいPET樹脂について検討した。その結果、固有粘度の0.55〜0.7dl/gのものを用いれば、厚みが25μm未満のPET層を安定して溶融積層でき、柔軟性、屈曲性の問題も解決できることを見出した。しかしながら、この溶融積層したPET層は表面がベタついて次工程以降のハンドリングに問題を生じた。そこで、溶融積層したPET層を表面加熱してPETの結晶化度を高めることによりベタつきの問題を解決できた。ただし、結晶化度をあまりに高くすると柔軟性や屈曲性の問題を生じる。

【0011】

本発明者は、これらの知見に基いてなされたものであり、

波形加工された中芯材の両面にライナー材を貼着する段ボールの製造方法において、

少なくとも一方のライナー材の片面に固有粘度が0.55〜0.7dl/gのポリエチレンテレフタレート樹脂を主成分とするPET層を25μm未満の厚みで溶融積層し、

該PET層を表面加熱して表面の結晶化度を高め、

【0012】

次いで、該ライナー材のPET層が設けられていない面を中芯材に貼着することを特徴とする

段ボール製造方法と、

波形加工された中芯材の両面にライナー材が貼着され、

少なくとも一方のライナー材の外表面には、ポリエチレンテレフタレート樹脂を主成分とする、厚みが25μm未満のPET層が積層され、該PET層の表面の結晶化度が8〜15%である段ボールと、

【0013】

上記記載の製造方法で得られた段ボールを容器に成形し、次いで加熱することにより、PET層の結晶化度を30%以上とした紙容器

を提供するものである。

【発明の効果】

【0014】

本発明により、PETの優れた耐水性、耐油性、耐熱性、保香性を保持したまま、柔軟性、屈曲性の問題が無く、製函性に優れた段ボールとそれを用いた紙容器を提供することができる。この紙容器は、400℃以上の耐熱性を有する紙基材が容器骨格を形成し、食品接触部は200℃以上の耐熱性および優れた耐油性を有するPET樹脂であるため、紙容器のままで揚げ物調理やブラウニング(焦げ目)調理を行うことができる。

【図面の簡単な説明】

【0015】

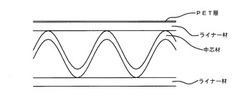

【図1】本発明の段ボールの一例の構造を示す部分断面図である。

【図2】PET層を塗工して表面加熱する装置の略図である。

【図3】段ボール製造装置の一例の構成を示す図である。

【図4】紙容器の一例の斜視図である。

【発明を実施するための形態】

【0016】

本発明の段ボールは、少なくとも片面に本発明のPET層が設けられている外は、通常の段ボールと同様でよい。すなわち、基本的に中芯材とライナー材よりなる。また、ライナー材/中芯材/ライナー材/中芯材/ライナー材のように複数段のものであってもよい。

【0017】

中芯材に用いられる紙等は、紙容器の種類等に応じて任意のものを選択できるが、典型的には、クラフト紙、晒クラフト紙、段ボール中芯紙等で、坪量が20〜400g/m2のものが用いられる。フルートと呼ばれる波形の形状と高さも特に制限されず、用途に応じて任意に設定することができ、例えばマイクロフルートと呼ばれる0.5〜1mm程度のものも含まれる。

【0018】

ライナー材に用いられる紙等も、紙容器の種類等に応じて任意のものを選択できるが、典型的には、クラフト紙、晒クラフト紙、段ボールライナー紙等で、坪量が20〜400g/m2のものが用いられる。

【0019】

この段ボールの少なくとも一方のライナー材の片面にポリエチレンテレフタレート樹脂を主成分とするPET層を設ける。ポリエチレンテレフタレート樹脂は、テレフタタル酸とエチレングリコールを縮合反応させて得られるものであるが、本発明の機能を損なわない範囲で第三成分を含む共重合体であってもよい。この第三成分には、イソフタル酸、ネオペンチルグリコールなどが含まれる。PET樹脂には固有粘度が0.55〜0.7dl/g、好ましくは、0.6〜0.7dl/gのものを用いる。

【0020】

この固有粘度はフェノール:テトラクロロエタンが容積比で1:1の混合溶媒を用い、JIS K 7 3 6 7 − 5に従って測定したものである。PET樹脂の固有粘度が0.55dl/g未満になると、ライナー材へ溶融積層する際に、垂れやネックインと呼ばれる膜の拡がりが不十分となり、一方、0.7dl/gを越えると、PET樹脂の結晶性が増加して柔軟性や屈曲性が乏しくなるので好ましくない。

【0021】

PET層には、PET樹脂100重量部に対し1分子内に2個以上のエポキシ基を持つ有機化合物を0.02〜5重量部程度、特に0.5〜2.0重量部程度配合することが好ましい。この化合物を配合することによって、PET樹脂の溶融粘度を適正に保ち、積層時の垂れやネックインを抑制する効果がある。0.02重量部未満であることの効果の発現が期待できず、一方、5重量部を越えると、PET樹脂の溶融粘度が過剰に増大して本発明の意図する積層厚みを薄くすることができない。2個以上のエポキシ基を持つ有機化合物の例としては、エポキシ化大豆油、エポキシ化亜麻仁油、エチレン−メタクリル酸グリシジル共重合体、エポキシ化ポリブタジエン等が挙げられるが、多官能エポキシ基を有する有機化合物であれば特に限定されない。

【0022】

このPET層には、その性質を損わない範囲で第三成分を含有させることができる。その例としてはPEN等の他のポリエステル、ポリオレフィンなどを挙げることができる。

【0023】

PET層の層厚は、10μm以上25μm未満であることが好ましく、より好ましくは12〜15μmである。10μm未満であると膜に欠陥性を生じやすくなり、一方25μm以上になると柔軟性や屈曲性が悪くなり、後工程のハンドリングに支障を生じ、欠陥製品も生じやすくなる。

【0024】

PET層が溶融積層されるライナー材の表面にはラミネートアンカー剤を予め塗布しておくことが好ましい。使用するラミネートアンカー剤としては、ポリイミン系のものが好ましい。ポリイミンの分子鎖末端に存在する第二級アミンが、溶融したPET樹脂の分子鎖末端に存在する水酸基やカルボキシル基と共有結合するため、ライナー材との積層接着強度が強化される。PET層にエポキシ基を持つ有機化合物が配合されている場合は、第二級アミンがエポキシ基との共有結合により積層接着強度はさらに強化される。最も好ましいポリイミンとしてポリエチレンイミンが挙げられる。これを主成分とするラミネートアンカー剤が市販されている。

【0025】

PET層は、上記のような樹脂組成物を必要により予備乾燥してから、押出ラミネート加工用の押出機に投入して溶融押出する。予備乾燥は含水率が50ppm程度以下になるようにするのがよい。溶融押出温度は250〜280℃程度が通常であり、260〜280℃程度が好ましい。250℃未満ではPET樹脂の融点以下となって溶融押出ができず、一方、280℃を越えるとPET樹脂の熱劣化や著しい溶融粘度低下が起こるので好ましくない。

【0026】

図2に示すように押出機のTダイスから溶融押出しされた樹脂組成物はライナー材上に積層される。この工程においてTダイスからライナー材表面までのエアーギャップはなるべく短くし、積層後のニップロールは冷却ロールであることが好ましい。PET樹脂の結晶化速度は130〜220℃において最も速いので、可能な限り急冷することが好ましい。これにより、PET層の結晶化度を低くして、柔軟性および屈曲性を良好に保ち、さらにヒートシール性を確保することができる。PET層の結晶化度を12%未満、好ましくは10%未満、より好ましくは8%未満にすることができる。最低は特に制限されず、0%であってもよい。

【0027】

本明細書において、結晶化度は、示差走査熱量計(DSC)分析において検出される融解エンタルピーΔHm、結晶化エンタルピーΔHCLから式(a)でχCとして求められる値である。

χC=100×(ΔHm−ΔHCL)/140 (a)

【0028】

次に、このPET層が設けられているライナー材のPET層を表面加熱して表面部分の結晶化度を高める。加熱には、接触式の熱ロールや図2に示すように非接触式の輻射熱ヒーター等を用いることができる。熱ロールを用いる場合には図3のライナー材入口のプレヒーターを用いることができライナー材PET層が設けられていない側から加熱するが、その場合も表面から結晶化が進行する。加熱条件としては、表面温度が100〜200℃、好ましくは120〜180℃で1〜2秒間程度がよい。この範囲を下回ると表面の結晶化が不十分となって、次工程での搬送時のベタツキ等の不具合を生じる。一方、この範囲を越えると、中心深さ部分まで結晶化が進行して柔軟性や屈曲性が低下して後工程で支障を生じる。適切な表面加熱処理が行われたPET層の表面部分の結晶化度(χC)は8〜15%程度、好ましくは10〜15%程度、より好ましくは10〜12%程度に高められている。DSC検体として全体部分の結晶化度の測定は、ライナー材から剥がしたPETフィルムを測定してχを測定して行う。表面部分の測定は、ライナー材のPET部分をレザー刃をこそぎ剥がすようにして表面部分だけを捕集してχを測定する。この表面部分の厚みは5μmである。

【0029】

こうして製造された少なくとも一方のライナー材にPET層が設けられているライナー材と中芯材を貼合わせて段ボールを製造する方法は、段ボールの製造に使用される通常のコルゲートマシンを用いて行なうことができる。

【0030】

コルゲートマシンの一例の構成を図3に示す。

このコルゲートマシンにおいて、PET層が溶融積層されたライナー材は図面左方から進入し、搬送ロールで搬送される。中芯材は、図面中央やや左の下方から進入し、一対の段ロールで波形に加工され、その頂部に製糊装置からの糊料が塗工され、その頂部にライナー材のPET層が設けられていない面がこの糊付された頂部に貼合される。次いで、ブリッジ部、プレヒーター(熱源オフ)を経て製糊装置からの糊料が中芯材の反対側の頂部に塗工される。他方のライナー材は図面中央やや左下の下のロールから繰出されてプレヒーター(熱源ON)を経由して、糊付されて露出している中芯材の頂部に貼合され、加熱乾燥して段ボールが完成する。その間、PET層の露出面は予め表面加熱処理が施されているので熱板での融着やベタツキがない。

【0031】

糊料は、段ボールの製造に一般に用いられているものでよく、デンプン系やエチレン−酢酸ビニル共重合体系のものなどを用いることができる。段ボールを食品容器として用いる場合はデンプン系糊料を用いることが好ましい。

【0032】

一方のライナー材にのみPET層が設けられている場合には、このライナー材は先に中芯材に貼合されるものと後から貼合されるもののいずれであってもよい。

【0033】

こうして製造された段ボールの例の部分断面図を図1に示す。この段ボールは上からPET層、ライナー材、中芯材、ライナー材の順に積層されている。段ボールの厚みは用途に応じて変えることができ、通常0.5〜5mm程度である。

【0034】

この段ボールを用いた紙容器の用途は特に限定されないが、食品容器として好ましく用いることができる。箱形の容器の例を図4に示す。図において右側面はフラッグ部分に糊付して貼合している。

【0035】

その場合、PET層のある面を内面として所望する紙容器のブランクに打ち抜き、カートン、カップ類等のそれぞれ専用の製函機で製函する。

【0036】

紙容器が耐熱性を必要としない用途であれば、製函した紙容器をそのまま使用できる。容器内面が保香性に優れるPET樹脂で形成されているので多種多様の食品を収容することができる。

【0037】

耐熱性を必要とする用途では、予め加熱して結晶化度を高めておいてもよく、加熱調理時の熱で結晶化が促進して耐熱性が高まるのを利用してもよい。例えば、食品が収容された容器をオーブン加熱調理時に、130〜220℃で30分以上加熱すると、PET層の結晶化度が高まって200℃以上の耐熱性が発現する。結晶化度(χC)は30%以上、特に35%以上とすることができる。上限は特に制限されないが実用的に70%程度までである。

【0038】

紙容器の封緘(ヒートシール)はPET層等をヒートシール層とするアルミ箔ラミネートフィルム等を天面に置き、カップであればフランジ部分のリング状の熱シール板で押さえ、220℃程度でヒートシールする。PETとヒートシールできオーブン加熱に耐えられる材料はPET、PET共重合体などである。蓋材には、容器本体と同じ段ボールを用いることもできる。

【実施例】

【0039】

本発明について実施例を挙げて更に具体的に説明する。

【0040】

<検体の作製>

・PET樹脂「MA-2101M」(ユニチカ(株)製、固有粘度=0.62dl/g、

含水率=2900ppm)100重量部とエポキシ化大豆油「O−130P」(旭電化(株)製)1重量部を撹拌混合した後、120℃×0%RHに調節した恒温恒湿オーブン内で8時間の予備乾燥を行い、含水率=48ppmとしたものをPET層の原料とした。

【0041】

・この原料を日立造船(株)製の同方向回転の二軸押出機「HMT100」(L/D=38)に投入し、押出温度=280℃で溶融混練させながら、70g/m2の晒クラフト紙の上にPET層の厚みが15μmになるように溶融積層した後、速やかに25℃に調温した冷却ロールで挟持しながら急冷してPET層が積層されたライナー材を得た。このものの結晶化度は6%であった。

【0042】

・アイキ工業(株)製のコルゲートマシンに、上記ライナー材、中芯材(70g/m2の晒クラフト紙)、反対側に貼合されるライナー材(70g/m2の晒クラフト紙)を設置した。

【0043】

・PET層が積層されたライナー材を80m/分の速度で繰出しながら、130℃に加熱したロールを通過させて表面加熱処理を行った(加熱ロールとの接触時間は約2秒間)。その結果、表面の結晶化度は9.9%になっていた。

【0044】

・中芯材は段ロールを介してミニ段形状にフルーテッドを施し、デンプン系糊料(王子コーンスターチ(株)製、コーンスターチ)を塗工した後、表面加熱処理後の上記ライナー材と貼合した。

【0045】

・こうして得られた片段ボール状シートの中芯側に、次の製糊装置でデンプン系糊料(王子コーンスターチ(株)製、コーンスターチ)を塗工し、コルゲートマシンの第3給紙から繰出されたライナー材と貼合した。

【0046】

・得られた両面段ボールシートを、160℃に加熱したプレスロールを通過させて熱貼合を完了し、目的とする段ボール積層体を得た。

【0047】

<香気成分の収着性評価>

・得られた段ボール積層体から打ち抜きを行い、PET層が内面となる口径100mm、深さ50mmの円筒カップ容器を成型した。

【0048】

・このカップ容器の中に香気性食品を収容し、天面を熱溶着性を有するアルミ箔ラミネートフィルムで密封した。

【0049】

・この検体を家庭用オーブンレンジ(日立(株)製「型番MRO−FT5」、定格電力1450W)の調理トレイに静置して、170℃×5分、190℃×5分、210℃×5分の調理プログラムにより加熱調理した密封容器を取り出し、23℃、50%RHの環境下にて1週間(168時間)静置した。

【0050】

・静置後、容器から内容物を取り出し、容器内にエーテルを注入後、再び熱溶着により密封して香気成分の抽出を行った(約2時間)。その後、無水硫酸ナトリウムによる脱水を行い(約1日)、内標準物質として1%シクロヘキサノール2μl添加した液体を濃縮後、ガスクロマトグラフィーにて測定した。

【0051】

・評価は、内標準物質(H1)と対象となる物質(H2)のピーク高さの比(H2/H1)の総和にて行った。総和が小さいほど、内容物香気成分の包材への収着量が少ないことを示す。

得られた結果を表1に示す。

【0052】

<耐熱性の評価>

・検体の段ボールを100×100mmに裁断し、PET層面側に精確な10mm間隔の直交格子の標線を記す。

【0053】

・この検体を家庭用オーブンレンジ(日立(株)製「型番MRO−FT5」、定格電力1450W)の調理トレイに静置して、170℃×5分、190℃×5分、210℃×5分の調理プログラムにより加熱して、取り出した各検体の格子の寸法変化を下記の基準で判定した。

【0054】

A:表層に皺や変形はみられず、格子寸法は熱処理前と殆ど変化していない。

B:表層に皺や変形がみられ、格子寸法は熱処理前と多少変化している。

C:表層に著しい皺や変形がみられ、格子寸法は熱処理前と大きく変化

している。

【0055】

・オーブンレンジで加熱処理後の検体から表層のPET層を剥離し、示差走査熱量計(DSC)分析を行い、得られた融解エンタルピーΔHm、結晶化エンタルピーΔHCLから前述式(a)で求められるPET層自体の結晶化度χCを求めた。

得られた結果を表1に示す。

【0056】

【表1】

【産業上の利用可能性】

【0057】

本発明の段ボールを用いた紙容器は保香性が良好で耐熱性、耐油性に優れているので、これらの特性を生かした容器に広く利用でき、特に食品容器に適する。

【技術分野】

【0001】

本発明は、段ボールの製造方法およびこれを用いた紙容器に関し、より詳しくは、段ボールの少なくとも一方のライナー材の外表面にポリエチレンテレフタレート(PET)樹脂層を極薄で設けることにより、PET樹脂の柔軟性、屈曲性の低さの問題を解決しながら、耐熱性や保香性を改善した段ボールの製造方法およびこれを用いた紙容器に関するものである。

【背景技術】

【0002】

紙容器は種々の用途に用いられているが、特に食品を直接入れる容器として、多種多様のものが用いられている。これらの紙容器の内面には、耐水性の付与やヒートシールによる製函ができるようにポリエチレンやポリプロピレンを被覆したものが多い。

【0003】

しかしながら、これらのポリオレフィン樹脂は、食品に含まれている芳香成分や脂溶性の成分を吸収して味や香りの一部が失われるため、保香性が必要な食品の容器としては問題があった。さらに、融点が高いポリプロピレン樹脂でも、融点は160℃程度であり、例えば180℃とか200℃でのオーブン加熱はできなかった。

【0004】

これらの問題点を解決するためにPET樹脂で内面を被覆した容器も開発されている。しかし、PET樹脂層を設けた紙容器素材は、柔軟性や屈曲性が悪く、また、収縮によるカールも生じて、製函性に問題があった。

【0005】

例えば、特許文献1には、保香性を改善した材料として、テレフタル酸、イソフタル酸とエチレングリコールからなる共重合ポリエステルにポリオレフィンを5〜30重量%配合した積層材が開示されている。

【0006】

また、特許文献2には、ジカルボン酸成分のうち80モル%以上がテレフタル酸であり、グリコール成分がエチレングリコール50〜85モル%、ネオペンチルグリコール15〜50モル%の共重合ポリエステル80〜99.7重量部にエチレン系共重合体を0.3〜20重量部配合したシーラント用ポリエステル樹脂組成物が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平2−277635号公報

【特許文献2】特開平9−100399号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

前記特許文献1,2に開示された包装材料はいずれも保香性を高めたものである。しかしながら、特許文献1の積層材は、ポリオレフィンの配合による保香性能の低下があり、さらに120℃付近からポリオレフィン成分の部分溶融が生じて、オーブン加熱はできない。また、特許文献2の樹脂組成物もエチレン系共重合体の配合による保香性能の低下があり、さらに120℃付近からエチレン系共重合体成分の部分溶融が生じて、オーブン加熱はできない。

【0009】

本発明の目的は、耐水性、保香性に優れながら、柔軟性や屈曲性にも優れて製函性に問題がなく、さらに200℃のオーブン加熱もできる紙容器素材と紙容器を提供することにある。

【課題を解決するための手段】

【0010】

通常の溶融積層用のPET樹脂を用いた場合のPET樹脂層の厚みは25μmが技術的に限界である。前記特許文献においても、特許文献1、2のいずれの実施例でも示された厚みは50μmである。本発明者は、このPET樹脂層の厚みを極薄にできれば、PET樹脂の耐水性、耐熱性、保香性を維持したまま、柔軟性、屈曲性の問題も解決できると考えた。そこで、より薄いPET樹脂層を溶融押出しできるように、固有粘度のより小さいPET樹脂について検討した。その結果、固有粘度の0.55〜0.7dl/gのものを用いれば、厚みが25μm未満のPET層を安定して溶融積層でき、柔軟性、屈曲性の問題も解決できることを見出した。しかしながら、この溶融積層したPET層は表面がベタついて次工程以降のハンドリングに問題を生じた。そこで、溶融積層したPET層を表面加熱してPETの結晶化度を高めることによりベタつきの問題を解決できた。ただし、結晶化度をあまりに高くすると柔軟性や屈曲性の問題を生じる。

【0011】

本発明者は、これらの知見に基いてなされたものであり、

波形加工された中芯材の両面にライナー材を貼着する段ボールの製造方法において、

少なくとも一方のライナー材の片面に固有粘度が0.55〜0.7dl/gのポリエチレンテレフタレート樹脂を主成分とするPET層を25μm未満の厚みで溶融積層し、

該PET層を表面加熱して表面の結晶化度を高め、

【0012】

次いで、該ライナー材のPET層が設けられていない面を中芯材に貼着することを特徴とする

段ボール製造方法と、

波形加工された中芯材の両面にライナー材が貼着され、

少なくとも一方のライナー材の外表面には、ポリエチレンテレフタレート樹脂を主成分とする、厚みが25μm未満のPET層が積層され、該PET層の表面の結晶化度が8〜15%である段ボールと、

【0013】

上記記載の製造方法で得られた段ボールを容器に成形し、次いで加熱することにより、PET層の結晶化度を30%以上とした紙容器

を提供するものである。

【発明の効果】

【0014】

本発明により、PETの優れた耐水性、耐油性、耐熱性、保香性を保持したまま、柔軟性、屈曲性の問題が無く、製函性に優れた段ボールとそれを用いた紙容器を提供することができる。この紙容器は、400℃以上の耐熱性を有する紙基材が容器骨格を形成し、食品接触部は200℃以上の耐熱性および優れた耐油性を有するPET樹脂であるため、紙容器のままで揚げ物調理やブラウニング(焦げ目)調理を行うことができる。

【図面の簡単な説明】

【0015】

【図1】本発明の段ボールの一例の構造を示す部分断面図である。

【図2】PET層を塗工して表面加熱する装置の略図である。

【図3】段ボール製造装置の一例の構成を示す図である。

【図4】紙容器の一例の斜視図である。

【発明を実施するための形態】

【0016】

本発明の段ボールは、少なくとも片面に本発明のPET層が設けられている外は、通常の段ボールと同様でよい。すなわち、基本的に中芯材とライナー材よりなる。また、ライナー材/中芯材/ライナー材/中芯材/ライナー材のように複数段のものであってもよい。

【0017】

中芯材に用いられる紙等は、紙容器の種類等に応じて任意のものを選択できるが、典型的には、クラフト紙、晒クラフト紙、段ボール中芯紙等で、坪量が20〜400g/m2のものが用いられる。フルートと呼ばれる波形の形状と高さも特に制限されず、用途に応じて任意に設定することができ、例えばマイクロフルートと呼ばれる0.5〜1mm程度のものも含まれる。

【0018】

ライナー材に用いられる紙等も、紙容器の種類等に応じて任意のものを選択できるが、典型的には、クラフト紙、晒クラフト紙、段ボールライナー紙等で、坪量が20〜400g/m2のものが用いられる。

【0019】

この段ボールの少なくとも一方のライナー材の片面にポリエチレンテレフタレート樹脂を主成分とするPET層を設ける。ポリエチレンテレフタレート樹脂は、テレフタタル酸とエチレングリコールを縮合反応させて得られるものであるが、本発明の機能を損なわない範囲で第三成分を含む共重合体であってもよい。この第三成分には、イソフタル酸、ネオペンチルグリコールなどが含まれる。PET樹脂には固有粘度が0.55〜0.7dl/g、好ましくは、0.6〜0.7dl/gのものを用いる。

【0020】

この固有粘度はフェノール:テトラクロロエタンが容積比で1:1の混合溶媒を用い、JIS K 7 3 6 7 − 5に従って測定したものである。PET樹脂の固有粘度が0.55dl/g未満になると、ライナー材へ溶融積層する際に、垂れやネックインと呼ばれる膜の拡がりが不十分となり、一方、0.7dl/gを越えると、PET樹脂の結晶性が増加して柔軟性や屈曲性が乏しくなるので好ましくない。

【0021】

PET層には、PET樹脂100重量部に対し1分子内に2個以上のエポキシ基を持つ有機化合物を0.02〜5重量部程度、特に0.5〜2.0重量部程度配合することが好ましい。この化合物を配合することによって、PET樹脂の溶融粘度を適正に保ち、積層時の垂れやネックインを抑制する効果がある。0.02重量部未満であることの効果の発現が期待できず、一方、5重量部を越えると、PET樹脂の溶融粘度が過剰に増大して本発明の意図する積層厚みを薄くすることができない。2個以上のエポキシ基を持つ有機化合物の例としては、エポキシ化大豆油、エポキシ化亜麻仁油、エチレン−メタクリル酸グリシジル共重合体、エポキシ化ポリブタジエン等が挙げられるが、多官能エポキシ基を有する有機化合物であれば特に限定されない。

【0022】

このPET層には、その性質を損わない範囲で第三成分を含有させることができる。その例としてはPEN等の他のポリエステル、ポリオレフィンなどを挙げることができる。

【0023】

PET層の層厚は、10μm以上25μm未満であることが好ましく、より好ましくは12〜15μmである。10μm未満であると膜に欠陥性を生じやすくなり、一方25μm以上になると柔軟性や屈曲性が悪くなり、後工程のハンドリングに支障を生じ、欠陥製品も生じやすくなる。

【0024】

PET層が溶融積層されるライナー材の表面にはラミネートアンカー剤を予め塗布しておくことが好ましい。使用するラミネートアンカー剤としては、ポリイミン系のものが好ましい。ポリイミンの分子鎖末端に存在する第二級アミンが、溶融したPET樹脂の分子鎖末端に存在する水酸基やカルボキシル基と共有結合するため、ライナー材との積層接着強度が強化される。PET層にエポキシ基を持つ有機化合物が配合されている場合は、第二級アミンがエポキシ基との共有結合により積層接着強度はさらに強化される。最も好ましいポリイミンとしてポリエチレンイミンが挙げられる。これを主成分とするラミネートアンカー剤が市販されている。

【0025】

PET層は、上記のような樹脂組成物を必要により予備乾燥してから、押出ラミネート加工用の押出機に投入して溶融押出する。予備乾燥は含水率が50ppm程度以下になるようにするのがよい。溶融押出温度は250〜280℃程度が通常であり、260〜280℃程度が好ましい。250℃未満ではPET樹脂の融点以下となって溶融押出ができず、一方、280℃を越えるとPET樹脂の熱劣化や著しい溶融粘度低下が起こるので好ましくない。

【0026】

図2に示すように押出機のTダイスから溶融押出しされた樹脂組成物はライナー材上に積層される。この工程においてTダイスからライナー材表面までのエアーギャップはなるべく短くし、積層後のニップロールは冷却ロールであることが好ましい。PET樹脂の結晶化速度は130〜220℃において最も速いので、可能な限り急冷することが好ましい。これにより、PET層の結晶化度を低くして、柔軟性および屈曲性を良好に保ち、さらにヒートシール性を確保することができる。PET層の結晶化度を12%未満、好ましくは10%未満、より好ましくは8%未満にすることができる。最低は特に制限されず、0%であってもよい。

【0027】

本明細書において、結晶化度は、示差走査熱量計(DSC)分析において検出される融解エンタルピーΔHm、結晶化エンタルピーΔHCLから式(a)でχCとして求められる値である。

χC=100×(ΔHm−ΔHCL)/140 (a)

【0028】

次に、このPET層が設けられているライナー材のPET層を表面加熱して表面部分の結晶化度を高める。加熱には、接触式の熱ロールや図2に示すように非接触式の輻射熱ヒーター等を用いることができる。熱ロールを用いる場合には図3のライナー材入口のプレヒーターを用いることができライナー材PET層が設けられていない側から加熱するが、その場合も表面から結晶化が進行する。加熱条件としては、表面温度が100〜200℃、好ましくは120〜180℃で1〜2秒間程度がよい。この範囲を下回ると表面の結晶化が不十分となって、次工程での搬送時のベタツキ等の不具合を生じる。一方、この範囲を越えると、中心深さ部分まで結晶化が進行して柔軟性や屈曲性が低下して後工程で支障を生じる。適切な表面加熱処理が行われたPET層の表面部分の結晶化度(χC)は8〜15%程度、好ましくは10〜15%程度、より好ましくは10〜12%程度に高められている。DSC検体として全体部分の結晶化度の測定は、ライナー材から剥がしたPETフィルムを測定してχを測定して行う。表面部分の測定は、ライナー材のPET部分をレザー刃をこそぎ剥がすようにして表面部分だけを捕集してχを測定する。この表面部分の厚みは5μmである。

【0029】

こうして製造された少なくとも一方のライナー材にPET層が設けられているライナー材と中芯材を貼合わせて段ボールを製造する方法は、段ボールの製造に使用される通常のコルゲートマシンを用いて行なうことができる。

【0030】

コルゲートマシンの一例の構成を図3に示す。

このコルゲートマシンにおいて、PET層が溶融積層されたライナー材は図面左方から進入し、搬送ロールで搬送される。中芯材は、図面中央やや左の下方から進入し、一対の段ロールで波形に加工され、その頂部に製糊装置からの糊料が塗工され、その頂部にライナー材のPET層が設けられていない面がこの糊付された頂部に貼合される。次いで、ブリッジ部、プレヒーター(熱源オフ)を経て製糊装置からの糊料が中芯材の反対側の頂部に塗工される。他方のライナー材は図面中央やや左下の下のロールから繰出されてプレヒーター(熱源ON)を経由して、糊付されて露出している中芯材の頂部に貼合され、加熱乾燥して段ボールが完成する。その間、PET層の露出面は予め表面加熱処理が施されているので熱板での融着やベタツキがない。

【0031】

糊料は、段ボールの製造に一般に用いられているものでよく、デンプン系やエチレン−酢酸ビニル共重合体系のものなどを用いることができる。段ボールを食品容器として用いる場合はデンプン系糊料を用いることが好ましい。

【0032】

一方のライナー材にのみPET層が設けられている場合には、このライナー材は先に中芯材に貼合されるものと後から貼合されるもののいずれであってもよい。

【0033】

こうして製造された段ボールの例の部分断面図を図1に示す。この段ボールは上からPET層、ライナー材、中芯材、ライナー材の順に積層されている。段ボールの厚みは用途に応じて変えることができ、通常0.5〜5mm程度である。

【0034】

この段ボールを用いた紙容器の用途は特に限定されないが、食品容器として好ましく用いることができる。箱形の容器の例を図4に示す。図において右側面はフラッグ部分に糊付して貼合している。

【0035】

その場合、PET層のある面を内面として所望する紙容器のブランクに打ち抜き、カートン、カップ類等のそれぞれ専用の製函機で製函する。

【0036】

紙容器が耐熱性を必要としない用途であれば、製函した紙容器をそのまま使用できる。容器内面が保香性に優れるPET樹脂で形成されているので多種多様の食品を収容することができる。

【0037】

耐熱性を必要とする用途では、予め加熱して結晶化度を高めておいてもよく、加熱調理時の熱で結晶化が促進して耐熱性が高まるのを利用してもよい。例えば、食品が収容された容器をオーブン加熱調理時に、130〜220℃で30分以上加熱すると、PET層の結晶化度が高まって200℃以上の耐熱性が発現する。結晶化度(χC)は30%以上、特に35%以上とすることができる。上限は特に制限されないが実用的に70%程度までである。

【0038】

紙容器の封緘(ヒートシール)はPET層等をヒートシール層とするアルミ箔ラミネートフィルム等を天面に置き、カップであればフランジ部分のリング状の熱シール板で押さえ、220℃程度でヒートシールする。PETとヒートシールできオーブン加熱に耐えられる材料はPET、PET共重合体などである。蓋材には、容器本体と同じ段ボールを用いることもできる。

【実施例】

【0039】

本発明について実施例を挙げて更に具体的に説明する。

【0040】

<検体の作製>

・PET樹脂「MA-2101M」(ユニチカ(株)製、固有粘度=0.62dl/g、

含水率=2900ppm)100重量部とエポキシ化大豆油「O−130P」(旭電化(株)製)1重量部を撹拌混合した後、120℃×0%RHに調節した恒温恒湿オーブン内で8時間の予備乾燥を行い、含水率=48ppmとしたものをPET層の原料とした。

【0041】

・この原料を日立造船(株)製の同方向回転の二軸押出機「HMT100」(L/D=38)に投入し、押出温度=280℃で溶融混練させながら、70g/m2の晒クラフト紙の上にPET層の厚みが15μmになるように溶融積層した後、速やかに25℃に調温した冷却ロールで挟持しながら急冷してPET層が積層されたライナー材を得た。このものの結晶化度は6%であった。

【0042】

・アイキ工業(株)製のコルゲートマシンに、上記ライナー材、中芯材(70g/m2の晒クラフト紙)、反対側に貼合されるライナー材(70g/m2の晒クラフト紙)を設置した。

【0043】

・PET層が積層されたライナー材を80m/分の速度で繰出しながら、130℃に加熱したロールを通過させて表面加熱処理を行った(加熱ロールとの接触時間は約2秒間)。その結果、表面の結晶化度は9.9%になっていた。

【0044】

・中芯材は段ロールを介してミニ段形状にフルーテッドを施し、デンプン系糊料(王子コーンスターチ(株)製、コーンスターチ)を塗工した後、表面加熱処理後の上記ライナー材と貼合した。

【0045】

・こうして得られた片段ボール状シートの中芯側に、次の製糊装置でデンプン系糊料(王子コーンスターチ(株)製、コーンスターチ)を塗工し、コルゲートマシンの第3給紙から繰出されたライナー材と貼合した。

【0046】

・得られた両面段ボールシートを、160℃に加熱したプレスロールを通過させて熱貼合を完了し、目的とする段ボール積層体を得た。

【0047】

<香気成分の収着性評価>

・得られた段ボール積層体から打ち抜きを行い、PET層が内面となる口径100mm、深さ50mmの円筒カップ容器を成型した。

【0048】

・このカップ容器の中に香気性食品を収容し、天面を熱溶着性を有するアルミ箔ラミネートフィルムで密封した。

【0049】

・この検体を家庭用オーブンレンジ(日立(株)製「型番MRO−FT5」、定格電力1450W)の調理トレイに静置して、170℃×5分、190℃×5分、210℃×5分の調理プログラムにより加熱調理した密封容器を取り出し、23℃、50%RHの環境下にて1週間(168時間)静置した。

【0050】

・静置後、容器から内容物を取り出し、容器内にエーテルを注入後、再び熱溶着により密封して香気成分の抽出を行った(約2時間)。その後、無水硫酸ナトリウムによる脱水を行い(約1日)、内標準物質として1%シクロヘキサノール2μl添加した液体を濃縮後、ガスクロマトグラフィーにて測定した。

【0051】

・評価は、内標準物質(H1)と対象となる物質(H2)のピーク高さの比(H2/H1)の総和にて行った。総和が小さいほど、内容物香気成分の包材への収着量が少ないことを示す。

得られた結果を表1に示す。

【0052】

<耐熱性の評価>

・検体の段ボールを100×100mmに裁断し、PET層面側に精確な10mm間隔の直交格子の標線を記す。

【0053】

・この検体を家庭用オーブンレンジ(日立(株)製「型番MRO−FT5」、定格電力1450W)の調理トレイに静置して、170℃×5分、190℃×5分、210℃×5分の調理プログラムにより加熱して、取り出した各検体の格子の寸法変化を下記の基準で判定した。

【0054】

A:表層に皺や変形はみられず、格子寸法は熱処理前と殆ど変化していない。

B:表層に皺や変形がみられ、格子寸法は熱処理前と多少変化している。

C:表層に著しい皺や変形がみられ、格子寸法は熱処理前と大きく変化

している。

【0055】

・オーブンレンジで加熱処理後の検体から表層のPET層を剥離し、示差走査熱量計(DSC)分析を行い、得られた融解エンタルピーΔHm、結晶化エンタルピーΔHCLから前述式(a)で求められるPET層自体の結晶化度χCを求めた。

得られた結果を表1に示す。

【0056】

【表1】

【産業上の利用可能性】

【0057】

本発明の段ボールを用いた紙容器は保香性が良好で耐熱性、耐油性に優れているので、これらの特性を生かした容器に広く利用でき、特に食品容器に適する。

【特許請求の範囲】

【請求項1】

波形加工された中芯材の両面にライナー材を貼着する段ボールの製造方法において、

少なくとも一方のライナー材の片面に固有粘度が0.55〜0.7dl/gのポリエチレンテレフタレート樹脂を主成分とするPET層を25μm未満の厚みで溶融積層し、

該PET層を表面加熱して表面の結晶化度を高め、

次いで、該ライナー材のPET層が設けられていない面を中芯材に貼着することを特徴とする

段ボール製造方法

【請求項2】

PET層が前記ポリエチレンテレフタレート樹脂100重量部に対して、1分子内に2個以上のエポキシ基を持つ有機化合物が0.02〜5重量部配合されている請求項1記載の段ボールの製造方法

【請求項3】

波形加工された中芯材の両面にライナー材が貼着され、

少なくとも一方のライナー材の外表面には、ポリエチレンテレフタレート樹脂を主成分とする、厚みが25μm未満のPET層が積層され、該PET層の表面の結晶化度が8〜15%である段ボール

【請求項4】

請求項1又は2記載の製造方法で得られた段ボールを容器に成形し、次いで加熱することにより、PET層の結晶化度を30%以上とした紙容器

【請求項5】

食品容器である請求項4記載の段ボール容器

【請求項1】

波形加工された中芯材の両面にライナー材を貼着する段ボールの製造方法において、

少なくとも一方のライナー材の片面に固有粘度が0.55〜0.7dl/gのポリエチレンテレフタレート樹脂を主成分とするPET層を25μm未満の厚みで溶融積層し、

該PET層を表面加熱して表面の結晶化度を高め、

次いで、該ライナー材のPET層が設けられていない面を中芯材に貼着することを特徴とする

段ボール製造方法

【請求項2】

PET層が前記ポリエチレンテレフタレート樹脂100重量部に対して、1分子内に2個以上のエポキシ基を持つ有機化合物が0.02〜5重量部配合されている請求項1記載の段ボールの製造方法

【請求項3】

波形加工された中芯材の両面にライナー材が貼着され、

少なくとも一方のライナー材の外表面には、ポリエチレンテレフタレート樹脂を主成分とする、厚みが25μm未満のPET層が積層され、該PET層の表面の結晶化度が8〜15%である段ボール

【請求項4】

請求項1又は2記載の製造方法で得られた段ボールを容器に成形し、次いで加熱することにより、PET層の結晶化度を30%以上とした紙容器

【請求項5】

食品容器である請求項4記載の段ボール容器

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−95058(P2013−95058A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−240154(P2011−240154)

【出願日】平成23年11月1日(2011.11.1)

【出願人】(591060979)三国紙工株式会社 (2)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月1日(2011.11.1)

【出願人】(591060979)三国紙工株式会社 (2)

【Fターム(参考)】

[ Back to top ]