段ボール用ゲラ刷り校正機

【課題】段ボールのゲラ校正刷り作業を簡単かつ短時間で処理する。

【解決手段】被印刷体のゲラ紙が巻かれた圧胴と印版がドラムに装着された版胴とを圧接させ、版胴にインキングユニットを配置した段ボール用ゲラ刷り校正機であって、複数のインキングロールを回転中心から延びた複数の放射線の先端に回転自在に設けるとともに、複数のインキングロールの所望のロールを前記版胴に圧接して配置してインキングユニットを構成し、このインキングユニットの版胴圧接用インキングロールの変更を回転中心を支点とした回動により行えるようにし、前記インキングロールがインキを貯蔵するインキタンクとこのタンクの周囲をおおうように設けた発泡層とから成り、インキタンクの流出孔から流出するインキを発泡層に含浸して版胴の印版へ供給するようにした。

【解決手段】被印刷体のゲラ紙が巻かれた圧胴と印版がドラムに装着された版胴とを圧接させ、版胴にインキングユニットを配置した段ボール用ゲラ刷り校正機であって、複数のインキングロールを回転中心から延びた複数の放射線の先端に回転自在に設けるとともに、複数のインキングロールの所望のロールを前記版胴に圧接して配置してインキングユニットを構成し、このインキングユニットの版胴圧接用インキングロールの変更を回転中心を支点とした回動により行えるようにし、前記インキングロールがインキを貯蔵するインキタンクとこのタンクの周囲をおおうように設けた発泡層とから成り、インキタンクの流出孔から流出するインキを発泡層に含浸して版胴の印版へ供給するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、段ボールの印刷に用いられている凸版(フレキソ)のゲラ刷り用インキングロールを搭載したゲラ刷り校正機に関するものである。

【背景技術】

【0002】

従来、段ボールシートへの印刷は、その段ボールシートが波状に変形した中芯(以下フルートと略)の片面または両面に板紙を貼ったもの、あるいはそれらを積層した構造であることからそのシート表面に凹凸が存在すること、その原材料が新聞紙、古紙等の再生原料を多く使用するためその紙質は繊維が荒く粗雑であることであることから、フレキソ印刷の特徴が最も発揮される用途であり、製版コストが安価で短納期である液状感光性樹脂フレキソ印刷版が一般的に用いられている。フレキソ印刷の印刷物の品質は、ベタ画像(均一な色付けを目的とした画像領域)にインキ擦れがなく、尚かつ文字部分や網点画像が鮮明に再現されることが優れた印刷物として評価されるが、インキ濃度が高く、印刷版表面へのインキ供給量が多い段ボール印刷では、ベタ画像のインキ潰し品質を得るために比較的高い印圧で印刷が行われるために、微細画像においてはレリーフ変形による文字太りや、印刷画像周辺部のインキが厚く着肉するマージナル現象の影響により、微細文字の鮮明性に欠け、網点画像の階調表現力に乏しい印刷となる傾向にある。

【0003】

さらに段ボール印刷では、段ボール印刷の現場で生じる段ボールシートの切り屑、紙粉が印刷版表面に付着した状態で印刷されると印刷不良の原因となり、そのために印刷作業を停止することは生産性の低下に繋がるため、付着物が少ない印刷版が望まれる。液状感光性樹脂フレキソ印刷版では、このような印刷品質や紙粉付着の問題を複数の樹脂組成物を多層化した印刷版の構成により解決する方法として、特許文献1の方法が開示されている。これは、ベタ画像のインキの潰しと細字、細線部を鮮明に印刷する目的を両立する印刷版として、物性の異なる樹脂を積層してなる多層化領域と一種の樹脂による単層構造が混在して成る部分多層化印刷版を開示している。

【0004】

このように、段ボールシートへの印刷の質を向上させたものは、種々開発されているが、ゲラ刷り校正機としてインキング機構を搭載し常時運用されているものは未だ開発されていない。インキング機構未搭載の理由は、インキングの工程があまりにも煩雑であることである。ゲラ紙への印刷において、インキ乾燥は速乾性が要求される。その対応策として、インキ自体に速乾性タイプのものを使用した場合、乾燥が速すぎ、時間を少し空けただけでインキングユニットのアニロックスロール上、ファンテンロール上、及び版上でインキが乾燥し、再度の印刷が不可能となる事態が発生する。その逆に、インキ自体を乾燥し難いタイプに変更した場合は、ゲラ紙へ印刷したインキの乾燥が遅いため、実用性に合わない乾燥時間を必要とするために採用することができなかった。その上、両者に共通することは、色替え時、そのインキングユニットの洗浄と色交換の手間が、あまりにもかかり過ぎて実用化のレベルに達していないのが現状である。

【特許文献1】特開昭62−288847号公報(8頁、図5)

【発明の開示】

【発明が解決しようとする課題】

【0005】

段ボール用のゲラ刷り校正機では、上述したような理由から実用可能なインキング機構を搭載したものは見当たらなかった。そのため、現状は、製版済みの版をキャリアシート上の所定の位置に貼り込んだものを準備し、スタンプ台のインキをゴムロールに着け、そのロールを用いて版の画像部にインキを転移した後、ゲラ紙(校正用紙)に転写して「ゲラ刷り」が作成されている。そのインキにはスタンプインキが使用されている。そのためインキは、適度な乾燥性を保持し、ゴムロール上及び版上での乾燥性は低く、ゲラ紙へ転写直後の乾燥は速く、紙への浸透で瞬時に定着し、必要な要求は満たしている。ただ、この版へのインキング作業が、ゲラ刷り作成工程上、最大の労力を要する工程でもある。

【0006】

ゲラ刷りを実施する目的は、本刷りする前の重要事項で、事前の版チェックである。1つは、各分色版のチェック、他方は、重ね刷りした場合の仕上がり確認である。現在その目的のため、印刷業界には一般に校正刷りというものが存在している。そして段ボール業界における校正刷りは、ゲラ刷りが主流になっている。しかし、段ボール業界の現方式にはインキングに問題がある。ゲラ刷り用インキ、スタンプインキをスタンプ台からゴムロールに着けて版に転写する。しかし、そのインキがゴムロールの内部に浸透するのではなく、ゴムロールの表面に転移するだけのため、連続転写が不可能なことである。即ち、インキの転移量はゴムロール自体の円周分しか転写されない。版にインキが着く面積はゴムロール自体の巾×円周ということで、絶えずスタンプ台よりゴムロールへのインキ供給が必要となり、手間のかかる作業である。

【0007】

そこで、本発明は、段ボールのゲラ校正刷りの作業を、簡単にかつ短時間で処理できるインキング機構を搭載した段ボール用ゲラ刷り校正機を提供することを目的とする。

【課題を解決するための手段】

【0008】

上述の目的を達成するため、被印刷体のゲラ紙が巻かれた圧胴と印版がドラムに装着された版胴とを圧接させ、版胴にインキングユニットを配置した段ボール用ゲラ刷り校正機であって、複数のインキングロールを回転中心から延びた複数の放射線の先端に回転自在に設けるとともに、複数のインキングロールの所望のロールを前記版胴に圧接して配置してインキングユニットを構成し、このインキングユニットの版胴圧接用インキングロールの変更を回転中心を支点とした回動により行えるようにし、前記インキングロールがインキを貯蔵するインキタンクとこのタンクの周囲をおおうように設けた発泡層とから成り、インキタンクの流出孔から流出するインキを発泡層に含浸して版胴の印版へ供給するようにした。

【発明の効果】

【0009】

本発明は、被印刷体のゲラ紙が巻かれた圧胴と印版がドラムに装着された版胴とを圧接させ、版胴にインキングユニットを配置した段ボール用ゲラ刷り校正機であって、複数のインキングロールを回転中心から延びた複数の放射線の先端に回転自在に設けるとともに、複数のインキングロールの所望のロールを前記版胴に圧接して配置してインキングユニットを構成し、このインキングユニットの版胴圧接用インキングロールの変更を回転中心を支点とした回動により行えるようにし、前記インキングロールがインキを貯蔵するインキタンクとこのタンクの周囲をおおうように設けた発泡層とから成り、インキタンクの流出孔から流出するインキを発泡層に含浸して版胴の印版へ供給するようにしたので、インキング機構が簡単で、そこに搭載されているインキが乾燥しにくく、即ちインキングロール上、版上でのインキが、乾燥し難く、ゲラ紙へ印刷されたインキは、即、定着し、ゲラ紙を折り畳んでも汚れず、手にも着き難いタイプのインキを使用、その上、色替えが容易である。

【発明を実施するための最良の形態】

【0010】

以下に、本発明の好適な実施形態を図面を参照にして説明する。

【0011】

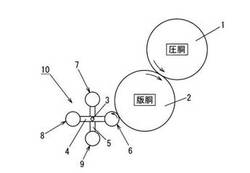

図1に示す実施形態では、被印刷体のゲラ紙が巻かれている圧胴1と段ボール印刷で使用される印版(フレキソ印刷版)がドラムに装着されている版胴2とが設けられ、版胴2に対してインキングユニット10を配置してある。このユニット10は、回転中心3で交叉するサテライト軸4、5の各先端にインキングローラ6〜9を回転可能に取付けて構成してある。インキングローラ6は、黄色、インキングローラ7は青色、インキングローラ8は黒色、インキングローラ9は赤色のインキをそれぞれ内蔵している。

【0012】

インキングローラ6〜9は、図2、3に示すように、どれも中空円筒形のステンレスなどの金属製インキタンクaを有し、このインキタンクaの胴体にインキ流出口b(円孔や切り溝など)を形成してある。そして、このインキタンクaの外周を発泡層cでおおい、流出口bから流出するインキはこの発泡層cに含浸された状態となる。なお、インキタンクaの片面には、インキを注入するための注入口dを形成してある。

【0013】

図4は、回転中心3から放射線状に延びたサテライト軸4、5に設けた支持軸fを挿入するための挿入孔eをインキタンクaの中心に設けた一例を示し、この挿入孔eに支持軸fを挿入することにより、版胴2に所定の圧力で接触させたインキングローラ6(7〜9も同じ)を版胴2の回転に伴って回転させることができる。これによって、版胴2の印版にインキングローラ6からインキを塗布することができる。印版に黄色のインキを塗布させた後に赤色のインキを塗布したいときは、インキングユニット10を回転中心3で90度回転させてインキングローラ9を版胴2に接触させればよい。

【0014】

前述した圧胴1、版胴2、インキングユニット10でゲラ刷り校正機を構成し、ユニット10のインキングローラ6〜9から供給されるインキは、自動又は半自動でキャリアシート上の段ボール印版に転写され、そしてゲラ紙に印刷される。

【0015】

前記発泡層cは、現在用いられているゴムロールのようにロール表面のみインキを保持するのではなく、そのロール自体からインキが滲み出る構造になっている。そしてインキの版への転移量をコントロールするため、毛細管現象を利用する。この度用いる発泡層cの気泡径は、毛細管現象が発生する1ミクロン〜350ミクロンであり、用途に応じてその直径は異なる。ただ、ゲラ刷りに用いる発泡層cの気泡の直径は10〜40ミクロンが最適である。理由は、版のチェックであり、版表面の平滑性もチェックするためにはインキ皮膜が出来うる限り薄く、版表面の変化を出来うる限り正確に再現する濃度を有しなければならない。今回の目的で使用する材料としては、酢酸ビニル、ポリブデン系、ウレタン系、塩化ビニル系、ポリオレフィン系、スチレン系、ポリビニルブチラール、ポリビニルアルコール、ポリエステル、硬質ポリウレタンフォーム、軟質ポリウレタンフォーム、低密度ポリエチレン、エチレン酢酸ビニル、高密度ポリエチレン、ポリエチレン、ポリプロピレン、ポリアミド6、ポリアミド66、ポリエチレンフタレート、ポリオブチレンフタレート、変質ポリフェニレンエーテル、ポリアミドイミド、ポリエーテルイミド、ポリブデン等がある。

【0016】

発泡層cの製造例としては、まず最初に、酢酸ビニルにカセイソーダ、炭酸カルシュームを練り込み、押し出し機でスリーブを製造する。このようなスリーブ製造後、そのスリーブを塩酸中に浸漬してカセイソーダ、炭酸カルシュームを除去して発泡スリーブを完成させる。スリーブの肉厚は10mm。そして、その出来上がったチューブの両端を塞ぎ、チューブ内部にインキを注入してインキングロールが完成する。そのロールを用いて段ボール印版にインキングをすると、均一で長時間にわたるインキングが可能となった。

【0017】

発泡層cとして、超微細多孔質体を用いるのが好ましい。この多孔質体としては、気泡径が10〜40μmが好適であり、気泡径が40μmを超える場合はインキ皮膜が厚過ぎて、版表面の再現性を正確に評価し難い。逆に10μm未満の場合はインキ皮膜が薄過ぎ、その結果、ゲラ刷り濃度が低く、版の再現性の確認がし難い。また、気泡率は30〜70%が好適であり、気泡率が高過ぎる(80〜95%)と、インキ転移量の増加とインキングロール自体の硬度の過度な低下で、印刷時の印圧によりインキが版表面(画像部)のみ転移するだけでなく、ショルダー部(非画像部)まで転移され、印刷時の再現性不良を生じる原因となる。気泡率が低過ぎる(10〜20%)と、インキが版表面(画像部)のみに転移するが、その反面、インキ転移量が少なくなり、再現性は良好であるが印刷濃度不足が生じる。

【0018】

(実験1)

【0019】

(実験2)

【0020】

本発明で用いたインキの基本物性(25℃)は、粘度が0.0089〜0.02(p)が好適である。インキ粘度は吸水性に影響する。粘度が上記以上に高いと多孔質体へのインキの浸透スピードが遅くなり、インキングロール表面への連続インキ供給がスムーズに行かず、版上でのインクムラ、印刷ムラ、の原因となる。また、インキ粘度が高いことによるゲラ紙への浸透乾燥スピードも遅くなる要因となる。浸透乾燥を目的とし、無溶剤タイプのインキ粘度としては、出来るだけ水に近いことが望ましい。

【0021】

(実験3)

【0022】

さらに、発泡層cの硬度は、ショアーAで、25〜65度であることが好ましい。硬すぎると印版へのインキ供給量が少なすぎ、柔らかすぎるとインキ供給量が多すぎてしまう。

【図面の簡単な説明】

【0023】

【図1】全体の概略図。

【図2】インキングローラの斜視図。

【図3】インキングローラの径方向断面図。

【図4】インキングローラのインキタンクの長手方向断面図。

【符号の説明】

【0024】

1 圧胴

2 版胴

3 回転中心

4、5 サテライト軸

6〜9 インキングローラ

a インキタンク

b 流出孔

c 発泡層

d 注入口

【技術分野】

【0001】

本発明は、段ボールの印刷に用いられている凸版(フレキソ)のゲラ刷り用インキングロールを搭載したゲラ刷り校正機に関するものである。

【背景技術】

【0002】

従来、段ボールシートへの印刷は、その段ボールシートが波状に変形した中芯(以下フルートと略)の片面または両面に板紙を貼ったもの、あるいはそれらを積層した構造であることからそのシート表面に凹凸が存在すること、その原材料が新聞紙、古紙等の再生原料を多く使用するためその紙質は繊維が荒く粗雑であることであることから、フレキソ印刷の特徴が最も発揮される用途であり、製版コストが安価で短納期である液状感光性樹脂フレキソ印刷版が一般的に用いられている。フレキソ印刷の印刷物の品質は、ベタ画像(均一な色付けを目的とした画像領域)にインキ擦れがなく、尚かつ文字部分や網点画像が鮮明に再現されることが優れた印刷物として評価されるが、インキ濃度が高く、印刷版表面へのインキ供給量が多い段ボール印刷では、ベタ画像のインキ潰し品質を得るために比較的高い印圧で印刷が行われるために、微細画像においてはレリーフ変形による文字太りや、印刷画像周辺部のインキが厚く着肉するマージナル現象の影響により、微細文字の鮮明性に欠け、網点画像の階調表現力に乏しい印刷となる傾向にある。

【0003】

さらに段ボール印刷では、段ボール印刷の現場で生じる段ボールシートの切り屑、紙粉が印刷版表面に付着した状態で印刷されると印刷不良の原因となり、そのために印刷作業を停止することは生産性の低下に繋がるため、付着物が少ない印刷版が望まれる。液状感光性樹脂フレキソ印刷版では、このような印刷品質や紙粉付着の問題を複数の樹脂組成物を多層化した印刷版の構成により解決する方法として、特許文献1の方法が開示されている。これは、ベタ画像のインキの潰しと細字、細線部を鮮明に印刷する目的を両立する印刷版として、物性の異なる樹脂を積層してなる多層化領域と一種の樹脂による単層構造が混在して成る部分多層化印刷版を開示している。

【0004】

このように、段ボールシートへの印刷の質を向上させたものは、種々開発されているが、ゲラ刷り校正機としてインキング機構を搭載し常時運用されているものは未だ開発されていない。インキング機構未搭載の理由は、インキングの工程があまりにも煩雑であることである。ゲラ紙への印刷において、インキ乾燥は速乾性が要求される。その対応策として、インキ自体に速乾性タイプのものを使用した場合、乾燥が速すぎ、時間を少し空けただけでインキングユニットのアニロックスロール上、ファンテンロール上、及び版上でインキが乾燥し、再度の印刷が不可能となる事態が発生する。その逆に、インキ自体を乾燥し難いタイプに変更した場合は、ゲラ紙へ印刷したインキの乾燥が遅いため、実用性に合わない乾燥時間を必要とするために採用することができなかった。その上、両者に共通することは、色替え時、そのインキングユニットの洗浄と色交換の手間が、あまりにもかかり過ぎて実用化のレベルに達していないのが現状である。

【特許文献1】特開昭62−288847号公報(8頁、図5)

【発明の開示】

【発明が解決しようとする課題】

【0005】

段ボール用のゲラ刷り校正機では、上述したような理由から実用可能なインキング機構を搭載したものは見当たらなかった。そのため、現状は、製版済みの版をキャリアシート上の所定の位置に貼り込んだものを準備し、スタンプ台のインキをゴムロールに着け、そのロールを用いて版の画像部にインキを転移した後、ゲラ紙(校正用紙)に転写して「ゲラ刷り」が作成されている。そのインキにはスタンプインキが使用されている。そのためインキは、適度な乾燥性を保持し、ゴムロール上及び版上での乾燥性は低く、ゲラ紙へ転写直後の乾燥は速く、紙への浸透で瞬時に定着し、必要な要求は満たしている。ただ、この版へのインキング作業が、ゲラ刷り作成工程上、最大の労力を要する工程でもある。

【0006】

ゲラ刷りを実施する目的は、本刷りする前の重要事項で、事前の版チェックである。1つは、各分色版のチェック、他方は、重ね刷りした場合の仕上がり確認である。現在その目的のため、印刷業界には一般に校正刷りというものが存在している。そして段ボール業界における校正刷りは、ゲラ刷りが主流になっている。しかし、段ボール業界の現方式にはインキングに問題がある。ゲラ刷り用インキ、スタンプインキをスタンプ台からゴムロールに着けて版に転写する。しかし、そのインキがゴムロールの内部に浸透するのではなく、ゴムロールの表面に転移するだけのため、連続転写が不可能なことである。即ち、インキの転移量はゴムロール自体の円周分しか転写されない。版にインキが着く面積はゴムロール自体の巾×円周ということで、絶えずスタンプ台よりゴムロールへのインキ供給が必要となり、手間のかかる作業である。

【0007】

そこで、本発明は、段ボールのゲラ校正刷りの作業を、簡単にかつ短時間で処理できるインキング機構を搭載した段ボール用ゲラ刷り校正機を提供することを目的とする。

【課題を解決するための手段】

【0008】

上述の目的を達成するため、被印刷体のゲラ紙が巻かれた圧胴と印版がドラムに装着された版胴とを圧接させ、版胴にインキングユニットを配置した段ボール用ゲラ刷り校正機であって、複数のインキングロールを回転中心から延びた複数の放射線の先端に回転自在に設けるとともに、複数のインキングロールの所望のロールを前記版胴に圧接して配置してインキングユニットを構成し、このインキングユニットの版胴圧接用インキングロールの変更を回転中心を支点とした回動により行えるようにし、前記インキングロールがインキを貯蔵するインキタンクとこのタンクの周囲をおおうように設けた発泡層とから成り、インキタンクの流出孔から流出するインキを発泡層に含浸して版胴の印版へ供給するようにした。

【発明の効果】

【0009】

本発明は、被印刷体のゲラ紙が巻かれた圧胴と印版がドラムに装着された版胴とを圧接させ、版胴にインキングユニットを配置した段ボール用ゲラ刷り校正機であって、複数のインキングロールを回転中心から延びた複数の放射線の先端に回転自在に設けるとともに、複数のインキングロールの所望のロールを前記版胴に圧接して配置してインキングユニットを構成し、このインキングユニットの版胴圧接用インキングロールの変更を回転中心を支点とした回動により行えるようにし、前記インキングロールがインキを貯蔵するインキタンクとこのタンクの周囲をおおうように設けた発泡層とから成り、インキタンクの流出孔から流出するインキを発泡層に含浸して版胴の印版へ供給するようにしたので、インキング機構が簡単で、そこに搭載されているインキが乾燥しにくく、即ちインキングロール上、版上でのインキが、乾燥し難く、ゲラ紙へ印刷されたインキは、即、定着し、ゲラ紙を折り畳んでも汚れず、手にも着き難いタイプのインキを使用、その上、色替えが容易である。

【発明を実施するための最良の形態】

【0010】

以下に、本発明の好適な実施形態を図面を参照にして説明する。

【0011】

図1に示す実施形態では、被印刷体のゲラ紙が巻かれている圧胴1と段ボール印刷で使用される印版(フレキソ印刷版)がドラムに装着されている版胴2とが設けられ、版胴2に対してインキングユニット10を配置してある。このユニット10は、回転中心3で交叉するサテライト軸4、5の各先端にインキングローラ6〜9を回転可能に取付けて構成してある。インキングローラ6は、黄色、インキングローラ7は青色、インキングローラ8は黒色、インキングローラ9は赤色のインキをそれぞれ内蔵している。

【0012】

インキングローラ6〜9は、図2、3に示すように、どれも中空円筒形のステンレスなどの金属製インキタンクaを有し、このインキタンクaの胴体にインキ流出口b(円孔や切り溝など)を形成してある。そして、このインキタンクaの外周を発泡層cでおおい、流出口bから流出するインキはこの発泡層cに含浸された状態となる。なお、インキタンクaの片面には、インキを注入するための注入口dを形成してある。

【0013】

図4は、回転中心3から放射線状に延びたサテライト軸4、5に設けた支持軸fを挿入するための挿入孔eをインキタンクaの中心に設けた一例を示し、この挿入孔eに支持軸fを挿入することにより、版胴2に所定の圧力で接触させたインキングローラ6(7〜9も同じ)を版胴2の回転に伴って回転させることができる。これによって、版胴2の印版にインキングローラ6からインキを塗布することができる。印版に黄色のインキを塗布させた後に赤色のインキを塗布したいときは、インキングユニット10を回転中心3で90度回転させてインキングローラ9を版胴2に接触させればよい。

【0014】

前述した圧胴1、版胴2、インキングユニット10でゲラ刷り校正機を構成し、ユニット10のインキングローラ6〜9から供給されるインキは、自動又は半自動でキャリアシート上の段ボール印版に転写され、そしてゲラ紙に印刷される。

【0015】

前記発泡層cは、現在用いられているゴムロールのようにロール表面のみインキを保持するのではなく、そのロール自体からインキが滲み出る構造になっている。そしてインキの版への転移量をコントロールするため、毛細管現象を利用する。この度用いる発泡層cの気泡径は、毛細管現象が発生する1ミクロン〜350ミクロンであり、用途に応じてその直径は異なる。ただ、ゲラ刷りに用いる発泡層cの気泡の直径は10〜40ミクロンが最適である。理由は、版のチェックであり、版表面の平滑性もチェックするためにはインキ皮膜が出来うる限り薄く、版表面の変化を出来うる限り正確に再現する濃度を有しなければならない。今回の目的で使用する材料としては、酢酸ビニル、ポリブデン系、ウレタン系、塩化ビニル系、ポリオレフィン系、スチレン系、ポリビニルブチラール、ポリビニルアルコール、ポリエステル、硬質ポリウレタンフォーム、軟質ポリウレタンフォーム、低密度ポリエチレン、エチレン酢酸ビニル、高密度ポリエチレン、ポリエチレン、ポリプロピレン、ポリアミド6、ポリアミド66、ポリエチレンフタレート、ポリオブチレンフタレート、変質ポリフェニレンエーテル、ポリアミドイミド、ポリエーテルイミド、ポリブデン等がある。

【0016】

発泡層cの製造例としては、まず最初に、酢酸ビニルにカセイソーダ、炭酸カルシュームを練り込み、押し出し機でスリーブを製造する。このようなスリーブ製造後、そのスリーブを塩酸中に浸漬してカセイソーダ、炭酸カルシュームを除去して発泡スリーブを完成させる。スリーブの肉厚は10mm。そして、その出来上がったチューブの両端を塞ぎ、チューブ内部にインキを注入してインキングロールが完成する。そのロールを用いて段ボール印版にインキングをすると、均一で長時間にわたるインキングが可能となった。

【0017】

発泡層cとして、超微細多孔質体を用いるのが好ましい。この多孔質体としては、気泡径が10〜40μmが好適であり、気泡径が40μmを超える場合はインキ皮膜が厚過ぎて、版表面の再現性を正確に評価し難い。逆に10μm未満の場合はインキ皮膜が薄過ぎ、その結果、ゲラ刷り濃度が低く、版の再現性の確認がし難い。また、気泡率は30〜70%が好適であり、気泡率が高過ぎる(80〜95%)と、インキ転移量の増加とインキングロール自体の硬度の過度な低下で、印刷時の印圧によりインキが版表面(画像部)のみ転移するだけでなく、ショルダー部(非画像部)まで転移され、印刷時の再現性不良を生じる原因となる。気泡率が低過ぎる(10〜20%)と、インキが版表面(画像部)のみに転移するが、その反面、インキ転移量が少なくなり、再現性は良好であるが印刷濃度不足が生じる。

【0018】

(実験1)

【0019】

(実験2)

【0020】

本発明で用いたインキの基本物性(25℃)は、粘度が0.0089〜0.02(p)が好適である。インキ粘度は吸水性に影響する。粘度が上記以上に高いと多孔質体へのインキの浸透スピードが遅くなり、インキングロール表面への連続インキ供給がスムーズに行かず、版上でのインクムラ、印刷ムラ、の原因となる。また、インキ粘度が高いことによるゲラ紙への浸透乾燥スピードも遅くなる要因となる。浸透乾燥を目的とし、無溶剤タイプのインキ粘度としては、出来るだけ水に近いことが望ましい。

【0021】

(実験3)

【0022】

さらに、発泡層cの硬度は、ショアーAで、25〜65度であることが好ましい。硬すぎると印版へのインキ供給量が少なすぎ、柔らかすぎるとインキ供給量が多すぎてしまう。

【図面の簡単な説明】

【0023】

【図1】全体の概略図。

【図2】インキングローラの斜視図。

【図3】インキングローラの径方向断面図。

【図4】インキングローラのインキタンクの長手方向断面図。

【符号の説明】

【0024】

1 圧胴

2 版胴

3 回転中心

4、5 サテライト軸

6〜9 インキングローラ

a インキタンク

b 流出孔

c 発泡層

d 注入口

【特許請求の範囲】

【請求項1】

被印刷体のゲラ紙が巻かれた圧胴と印版がドラムに装着された版胴とを圧接させ、版胴にインキングユニットを配置した段ボール用ゲラ刷り校正機であって、

複数のインキングロールを回転中心から延びた複数の放射線の先端に回転自在に設けるとともに、複数のインキングロールの所望のロールを前記版胴に圧接して配置できるインキングユニットを構成し、

このインキングユニットの版胴圧接用インキングロールの変更を回転中心を支点とした回動により行えるようにし、

前記インキングロールがインキを貯蔵するインキタンクとこのタンクの周囲をおおうように設けた発泡層とから成り、

インキタンクの流出孔から流出するインキを発泡層に含浸して版胴の印版へ供給するようにしたことを特徴とする段ボール用ゲラ刷り校正機。

【請求項2】

前記インキングロールの発泡層の気泡径は、10〜40μmであることを特徴とする請求項1に記載の段ボール用ゲラ刷り校正機。

【請求項3】

前記インキングロールの発泡層のショアーA硬度は、25〜65度であることを特徴とする請求項1又は2に記載の段ボール用ゲラ刷り校正機。

【請求項1】

被印刷体のゲラ紙が巻かれた圧胴と印版がドラムに装着された版胴とを圧接させ、版胴にインキングユニットを配置した段ボール用ゲラ刷り校正機であって、

複数のインキングロールを回転中心から延びた複数の放射線の先端に回転自在に設けるとともに、複数のインキングロールの所望のロールを前記版胴に圧接して配置できるインキングユニットを構成し、

このインキングユニットの版胴圧接用インキングロールの変更を回転中心を支点とした回動により行えるようにし、

前記インキングロールがインキを貯蔵するインキタンクとこのタンクの周囲をおおうように設けた発泡層とから成り、

インキタンクの流出孔から流出するインキを発泡層に含浸して版胴の印版へ供給するようにしたことを特徴とする段ボール用ゲラ刷り校正機。

【請求項2】

前記インキングロールの発泡層の気泡径は、10〜40μmであることを特徴とする請求項1に記載の段ボール用ゲラ刷り校正機。

【請求項3】

前記インキングロールの発泡層のショアーA硬度は、25〜65度であることを特徴とする請求項1又は2に記載の段ボール用ゲラ刷り校正機。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−202341(P2009−202341A)

【公開日】平成21年9月10日(2009.9.10)

【国際特許分類】

【出願番号】特願2008−43894(P2008−43894)

【出願日】平成20年2月26日(2008.2.26)

【出願人】(596057631)篠田商事株式会社 (13)

【Fターム(参考)】

【公開日】平成21年9月10日(2009.9.10)

【国際特許分類】

【出願日】平成20年2月26日(2008.2.26)

【出願人】(596057631)篠田商事株式会社 (13)

【Fターム(参考)】

[ Back to top ]