段ボール用孔版印刷機

【課題】シリンダと感熱孔版原紙の中間に緩衝材を設けることにより、印圧レンジを大幅に拡大しても段ボールの段目を潰さず、段ボール表面の凹凸にそって過度な印圧を加えず、凹凸に追随しながら印刷できる働きを持たせ、印刷品質を損なわず、段ボールの耐圧強度を最大限維持しながら印刷できるようにする。

【解決手段】輪転式孔版印刷機における印刷ユニットの版胴構造として、金属製版胴に孔版シートを直接巻くのではなく、版胴と孔版シートの中間に緩衝層を設け、この緩衝層に浸透されたインキを孔版シートに供給する。

【解決手段】輪転式孔版印刷機における印刷ユニットの版胴構造として、金属製版胴に孔版シートを直接巻くのではなく、版胴と孔版シートの中間に緩衝層を設け、この緩衝層に浸透されたインキを孔版シートに供給する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、孔版印刷機では段ボール用の印刷は困難であるとされていた問題を解決した段ボール用孔版印刷機に関する。

【背景技術】

【0002】

従来段ボール印刷用のゴム版は、金属版を腐食して原版を製造し、これからプラスチックなどの母型を製造し、更にこの母型版にゴムを流し込んで加圧することにより、又は熟練者による加硫ゴムシートからの手彫りにより造られてきた。しかし、この場合多くの工程を要するため経費や時間がかかりすぎる上に、得られたゴム版自体の精度が悪いため、使用に際しては裏削りを必要とするなどの問題を有していた。この問題を解決するために、近年になって感光性エラストマー組成物を用いて段ボール印刷用版を製造する方法が提案されるようになった。いわゆるフレキソ印刷が段ボール印刷の主流になってきた。例えば、常温で固体状の感光性エラストマー組成物とその支持体を含む構成体を画像露光、非画像部の剥離除去、現像の工程順にしたがって処理して得られた段ボール印刷版において、支持体と感光性エラストマー組成物との間に粘着剤層が設けられているものが開発された(特許文献1参照)。

【0003】

フレキソ印刷は、版は凸版で反発弾性の優れたゴム、樹脂が使用され、主として水性インキを版の画像部である凸部に転移させ、被印刷体である段ボールシートに直接印刷する方式を採用している。このフレキソ印刷方式は、大量生産には非常に適したもので大量消費、大量生産時代に発展、進化したものである。しかし、最大の欠点は、現在、市場が要望している少ロット印刷に不向きということである。それは、(イ)段ボールの印刷用の版の準備に時間がかかる、(ロ)版価格が高い、という点である。

【0004】

大量生産時代には、製版にかかる時間は、あまり問題視されていなかった。それよりも、大量印刷に耐えうる耐刷力が版材に要求され、その結果、現在の版は何万〜何百万という高耐刷力性能を保持している。現在の製版に要する時間は少なく見ても、2時間〜3時間、その後貼りこみ工程に1時間、計3時間以上が必要。その上、製版業務は外注方式が中心である。そして原材料も高いことから版価格は高価なものになっている。段ボールケースの発注は、必要に応じ、必要量発注される形態から、段ボール会社は受注量分のみ段ボールケースを印刷、納品している。リピートがある前提上、使用する版は保管。段ボールケースの受注の都度、版置場から印刷現場に持出されている。その為、版を保管するための広い版置場が存在し、その版は段ボールに詰める「その商品」がある限り、長期間(何年も)に亘り保管されているのが現状である。しかし、版は自然界の紫外線等で経時変化が生じ劣化する。その為、版の物性面から弾力性、反発弾性等が損なわれ、版硬度に変化が生じ、版欠け現象、印刷不良という現象が、多々発生している。以上のような状況下で、近年の少ロット、多品種時代には、その製版時間、デリバリー及び製版コストが無視できない状況になっている。

【特許文献1】特開平6−83044号公報(2頁)

【発明の開示】

【発明が解決しようとする課題】

【0005】

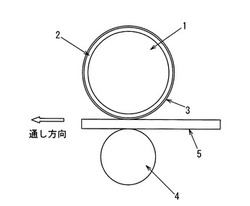

上述したように、フレキソ印刷では、種々の問題点があり、これに代わる方式として孔版印刷で段ボールに印刷することができれば、上述の問題点を解決することができる。孔版印刷は、主としてオフィスや学校、店舗などで発生するプリントに対応するオフィス・プレス・プリンタとして普及している。今回提案する方式は、基本的にはこの方式ではあるが、現状をそのまま採用しても、段ボール印刷することは不可能である。その理由は、段ボール自体の表面は、凹凸が激しく(平均:50μ〜2mm)、市場に出ているオフィス・プレス・プリンタ方式では、段ボールシートや段ボールケースを押し潰し、その上、満足な印刷が出来ないばかりか本来の段ボール機能である段ボール自体の耐圧強度の維持も保てないことである。その原因は、現方式では、図4に示すように、ステンレス製シリンダ(版胴1)の上に感熱孔版原紙(孔版シート3)を巻いている構造ゆえに、印刷時の印圧レンジが非常に狭く、普通のコピー用紙のごとく、平滑(5〜15μ)では圧胴4により印圧を過度に加えても印刷結果は、印刷品質、コピー紙自体に何ら問題は無いのに対し、段ボール5への印刷には、本来、段ボール機能である耐圧強度を維持しながら印刷することは不可能なことである。図4の符号6はインキを示す。図5は、過度の印圧により段ボール5の中芯が完全に潰され、段ボール5の内容物保護の機能が損なわれた状態を示す。

【0006】

そこで、本発明は、シリンダ感熱孔版原紙の中間に緩衝層を設けることにより、印圧レンジを大幅に拡大しても段ボールの段目を潰さず、段ボール表面の凹凸にそって過度な印圧を加えず、凹凸に追随しながら印刷できる働きを持たせ、印刷品質を損なわず、段ボールの耐圧強度を最大限維持しながら印刷できる段ボール用孔版印刷機を提供することを目的をする。

【課題を解決するための手段】

【0007】

上述の目的を達成するため、本発明は、輪転式孔版印刷機における印刷ユニットの版胴構造として、金属製版胴に孔版シートを直接巻くのではなく、版胴と孔版シートの中間に緩衝層を設け、この緩衝層に浸透されたインキを孔版シートに供給するようにしたものである。

【発明の効果】

【0008】

本発明によれば、輪転式孔版印刷機における印刷ユニットの版胴構造として、金属製版胴に孔版シートを直接巻くのではなく、版胴と孔版シートの中間に緩衝層を設け、この緩衝層に浸透されたインキを孔版シートに供給するようにしたので、段ボールに大きな印圧が作用しても、緩衝層の圧縮により段ボール表面の凹凸にそって過度の印圧を段ボールに加えずにきれいに印刷することができるとともに、段ボールシートや段ボールケースの段目を潰さず、段ボールの耐圧強度を最大維持しながら印刷することができる。

【発明を実施するための最良の形態】

【0009】

以下に、本発明の実施形態を図面を参照にして説明する。

【0010】

図1は、輪転式孔版印刷機における印刷ユニットの版胴構造を示し、金属製版胴1に緩衝層2を設け、この緩衝層2に孔版シート3を巻き付けてある。また、版胴1と対向して圧胴4を設け、圧胴4と版胴1との間に段ボール、この実施形態では段ボールシート5を通過させ、緩衝層2に浸透されたインキを孔版シート3に供給し、孔版シート3により段ボールシート5の表面に印刷をする。

【0011】

前記緩衝層2を構成する素材としては、不織布、ガラス系繊維含浸性素材、化学繊維含浸性素材、酢酸ビニール発泡含浸性素材、含浸性発泡ウレタン素材、多気泡ブランケット素材などが用いられる。また、スポンジゴム素材としては、NR系、CR系、EPDM系、NBR系、SI系、CR系などの発泡体が好適に使用可能である。前記不織布として使用される天然繊維としては、綿、羊毛、麻、パルプ、絹、鉱物繊維などがあり、化学繊維としては、レーヨン、ポリエステル、ポリオレフィン、ポリプロピレン、アクリル繊維、ビニロン、ナイロン、セルローズ、アラミド繊維などがあり、その他の繊維としては、ガラス繊維などがある。

【0012】

前記緩衝層2は、その表裏の両面がメッシュでサンドウィッチされているものが好ましい。なお、片面にメッシュを貼付したものであってもよい。また、緩衝層2の全体の厚みは、2〜20mmで、被印刷体(段ボール)の種類、形状により異なるが、特に4〜7mmが好ましい。

【0013】

前記孔版シート3としては、感熱孔版原紙が用いられ、その厚みは40μm前後である。40μm前後の厚さをもった孔版シート3であるため、段ボールシート5の表面の凹凸に対して容易に順応することができる。孔版シート3として、感熱孔版原紙を用いる利点としては、製版装置はサーマル・プリンタのみですむという点があげられる。それに比べ、現在のフレキソ用感光性樹脂版の製版装置として、フィルム製版設備(フィルムセッター式:現像機含む)、刷版設備(露光機、洗出機、乾燥機、溶剤回収器)、印版貼込設備を必要とする。そのため、本発明方式では、現在のフレキソ用感光性樹脂版に比べ、製版時間が短い。感熱孔版原紙を使用すると、2〜3分ですむ。フレキソ印刷方式では、現在の製版時間は、約3時間を要していた。現在のフレキソ用感光性樹脂版方式の場合は、キャリアーシートへの貼り込み工程が必要なのに比べ、本発明方式では不必要である。また、現在のフレキソ用感光性樹脂版に比べ、現像液が不要、廃液なしで環境見地からも優れている。材料コストの観点から見ても低コスト化を実現できる。

【0014】

本発明方式では、通常言われている「スクリーン印刷」即ち、スクリーンを枠に張り四方を引っ張り固定、枠内にインキを入れスキージして印刷する方式と違い、出力した感熱孔版を版胴上の緩衝層表面(全面インキ付着)の所定の位置にセットして即印刷可という方式をとっているものである。

【0015】

緩衝層2は、版胴1であるステンレスシリンダ(円筒状)の全面を覆う形で装着され、ステンレスシリンダの全面にインキ6が通過しやすいように等間隔で穴が開けられ、シリンダ内部よりインキ6が均一にシリンダ表面に供給されるようになり、シリンダ表面に押し出されたインキ6は緩衝層2の表面のメッシュで異物をフィリタリングされ緩衝層2の内部を通過し、もう一方のメッシュ層をインキ6が均一に通過して孔版の裏面に達するようになっている。(スクリーンメッシュの線数は、18〜500メッシュで、段ボール用として特に120メッシュが適している)。緩衝層2を設ける目的は、印圧レンジの拡大であり、インキ量のコントロール機能である。

【0016】

以上で印刷される準備は完了し、次に印刷工程に入る。段ボールシート5が供給されると、ステンレスシリンダ(版胴1)が回転して段ボールシート5に印圧が加わり印刷が行われる(図2参照)。その時、緩衝層2を内臓した孔版シート3は、段ボールシート5を押し潰すことなく、段ボールシート5の表面の凹凸にそってフレキシブルに接触して、孔版シート3から押し出されたインキ6が段ボールシート5の表面に転移して印刷が終了する。

【0017】

このようにして、段ボールに孔版印刷することができるが、緩衝層2(不織布を使用)の厚さの違いや不織布の目付量による違いによる印刷の具合を実験した結果を次の表1と表2に示す。このときの条件としては、表1では、段ボールシートAフルート、不織布(レーヨン)の目付40(g/m2)、印刷スピード60枚/分、インキ粘度10pの場合の結果を、表2では、段ボールシートAフルート、緩衝層2(レーヨンの不織布を使用)の厚みが4mm、印刷スピード60枚/分、インキ粘度10pの場合の結果をそれぞれ示す。

【0018】

【表1】

【0019】

【表2】

【0020】

さらに、同一印刷機、同一段ボールでの耐圧強度、印刷品質の比較印刷を実施した結果は、次のとおりであった。段ボールは、段種:AF、箱サイズ:L11.5cm×W10.0×H10.0、表ライナ:K280、裏ライナ:K210、A中芯:SD125の段ボール箱の圧縮強度を測定(ケリカットの式)した。測定温度、湿度:20℃、50%RH、ステンレスシリンダに直貼りした場合の耐圧強度値・・・109N/m2

ステンレスシリンダの上に本発明に用いた緩衝層を内臓させた場合の耐圧強度値・・・765N/m2

上記の耐圧強度の差もさることながら印刷品質においても差が生じた。文字等の線画の印刷品質には大差は生じなかったが、ベタの印刷品質には段ボールの中芯のパターンが直貼りした方が段目にそって濃度差が生じた。緩衝材内臓の方は、印刷品質が良好で、耐圧品質が良好で、耐圧強度劣化の少ない段ボールを得ることができた。

【図面の簡単な説明】

【0021】

【図1】本発明の実施形態を示す簡略側断面図。

【図2】本発明の印圧時の簡略側断面図。

【図3】印刷時の段ボールシート個所の拡大断面図。

【図4】従来例を示す簡略側断面図。

【図5】印圧により潰された段ボールの断面図。

【符号の説明】

【0022】

1 版胴

2 緩衝層

3 孔版シート

4 圧胴

5 段ボールシート

6 インキ

【技術分野】

【0001】

本発明は、孔版印刷機では段ボール用の印刷は困難であるとされていた問題を解決した段ボール用孔版印刷機に関する。

【背景技術】

【0002】

従来段ボール印刷用のゴム版は、金属版を腐食して原版を製造し、これからプラスチックなどの母型を製造し、更にこの母型版にゴムを流し込んで加圧することにより、又は熟練者による加硫ゴムシートからの手彫りにより造られてきた。しかし、この場合多くの工程を要するため経費や時間がかかりすぎる上に、得られたゴム版自体の精度が悪いため、使用に際しては裏削りを必要とするなどの問題を有していた。この問題を解決するために、近年になって感光性エラストマー組成物を用いて段ボール印刷用版を製造する方法が提案されるようになった。いわゆるフレキソ印刷が段ボール印刷の主流になってきた。例えば、常温で固体状の感光性エラストマー組成物とその支持体を含む構成体を画像露光、非画像部の剥離除去、現像の工程順にしたがって処理して得られた段ボール印刷版において、支持体と感光性エラストマー組成物との間に粘着剤層が設けられているものが開発された(特許文献1参照)。

【0003】

フレキソ印刷は、版は凸版で反発弾性の優れたゴム、樹脂が使用され、主として水性インキを版の画像部である凸部に転移させ、被印刷体である段ボールシートに直接印刷する方式を採用している。このフレキソ印刷方式は、大量生産には非常に適したもので大量消費、大量生産時代に発展、進化したものである。しかし、最大の欠点は、現在、市場が要望している少ロット印刷に不向きということである。それは、(イ)段ボールの印刷用の版の準備に時間がかかる、(ロ)版価格が高い、という点である。

【0004】

大量生産時代には、製版にかかる時間は、あまり問題視されていなかった。それよりも、大量印刷に耐えうる耐刷力が版材に要求され、その結果、現在の版は何万〜何百万という高耐刷力性能を保持している。現在の製版に要する時間は少なく見ても、2時間〜3時間、その後貼りこみ工程に1時間、計3時間以上が必要。その上、製版業務は外注方式が中心である。そして原材料も高いことから版価格は高価なものになっている。段ボールケースの発注は、必要に応じ、必要量発注される形態から、段ボール会社は受注量分のみ段ボールケースを印刷、納品している。リピートがある前提上、使用する版は保管。段ボールケースの受注の都度、版置場から印刷現場に持出されている。その為、版を保管するための広い版置場が存在し、その版は段ボールに詰める「その商品」がある限り、長期間(何年も)に亘り保管されているのが現状である。しかし、版は自然界の紫外線等で経時変化が生じ劣化する。その為、版の物性面から弾力性、反発弾性等が損なわれ、版硬度に変化が生じ、版欠け現象、印刷不良という現象が、多々発生している。以上のような状況下で、近年の少ロット、多品種時代には、その製版時間、デリバリー及び製版コストが無視できない状況になっている。

【特許文献1】特開平6−83044号公報(2頁)

【発明の開示】

【発明が解決しようとする課題】

【0005】

上述したように、フレキソ印刷では、種々の問題点があり、これに代わる方式として孔版印刷で段ボールに印刷することができれば、上述の問題点を解決することができる。孔版印刷は、主としてオフィスや学校、店舗などで発生するプリントに対応するオフィス・プレス・プリンタとして普及している。今回提案する方式は、基本的にはこの方式ではあるが、現状をそのまま採用しても、段ボール印刷することは不可能である。その理由は、段ボール自体の表面は、凹凸が激しく(平均:50μ〜2mm)、市場に出ているオフィス・プレス・プリンタ方式では、段ボールシートや段ボールケースを押し潰し、その上、満足な印刷が出来ないばかりか本来の段ボール機能である段ボール自体の耐圧強度の維持も保てないことである。その原因は、現方式では、図4に示すように、ステンレス製シリンダ(版胴1)の上に感熱孔版原紙(孔版シート3)を巻いている構造ゆえに、印刷時の印圧レンジが非常に狭く、普通のコピー用紙のごとく、平滑(5〜15μ)では圧胴4により印圧を過度に加えても印刷結果は、印刷品質、コピー紙自体に何ら問題は無いのに対し、段ボール5への印刷には、本来、段ボール機能である耐圧強度を維持しながら印刷することは不可能なことである。図4の符号6はインキを示す。図5は、過度の印圧により段ボール5の中芯が完全に潰され、段ボール5の内容物保護の機能が損なわれた状態を示す。

【0006】

そこで、本発明は、シリンダ感熱孔版原紙の中間に緩衝層を設けることにより、印圧レンジを大幅に拡大しても段ボールの段目を潰さず、段ボール表面の凹凸にそって過度な印圧を加えず、凹凸に追随しながら印刷できる働きを持たせ、印刷品質を損なわず、段ボールの耐圧強度を最大限維持しながら印刷できる段ボール用孔版印刷機を提供することを目的をする。

【課題を解決するための手段】

【0007】

上述の目的を達成するため、本発明は、輪転式孔版印刷機における印刷ユニットの版胴構造として、金属製版胴に孔版シートを直接巻くのではなく、版胴と孔版シートの中間に緩衝層を設け、この緩衝層に浸透されたインキを孔版シートに供給するようにしたものである。

【発明の効果】

【0008】

本発明によれば、輪転式孔版印刷機における印刷ユニットの版胴構造として、金属製版胴に孔版シートを直接巻くのではなく、版胴と孔版シートの中間に緩衝層を設け、この緩衝層に浸透されたインキを孔版シートに供給するようにしたので、段ボールに大きな印圧が作用しても、緩衝層の圧縮により段ボール表面の凹凸にそって過度の印圧を段ボールに加えずにきれいに印刷することができるとともに、段ボールシートや段ボールケースの段目を潰さず、段ボールの耐圧強度を最大維持しながら印刷することができる。

【発明を実施するための最良の形態】

【0009】

以下に、本発明の実施形態を図面を参照にして説明する。

【0010】

図1は、輪転式孔版印刷機における印刷ユニットの版胴構造を示し、金属製版胴1に緩衝層2を設け、この緩衝層2に孔版シート3を巻き付けてある。また、版胴1と対向して圧胴4を設け、圧胴4と版胴1との間に段ボール、この実施形態では段ボールシート5を通過させ、緩衝層2に浸透されたインキを孔版シート3に供給し、孔版シート3により段ボールシート5の表面に印刷をする。

【0011】

前記緩衝層2を構成する素材としては、不織布、ガラス系繊維含浸性素材、化学繊維含浸性素材、酢酸ビニール発泡含浸性素材、含浸性発泡ウレタン素材、多気泡ブランケット素材などが用いられる。また、スポンジゴム素材としては、NR系、CR系、EPDM系、NBR系、SI系、CR系などの発泡体が好適に使用可能である。前記不織布として使用される天然繊維としては、綿、羊毛、麻、パルプ、絹、鉱物繊維などがあり、化学繊維としては、レーヨン、ポリエステル、ポリオレフィン、ポリプロピレン、アクリル繊維、ビニロン、ナイロン、セルローズ、アラミド繊維などがあり、その他の繊維としては、ガラス繊維などがある。

【0012】

前記緩衝層2は、その表裏の両面がメッシュでサンドウィッチされているものが好ましい。なお、片面にメッシュを貼付したものであってもよい。また、緩衝層2の全体の厚みは、2〜20mmで、被印刷体(段ボール)の種類、形状により異なるが、特に4〜7mmが好ましい。

【0013】

前記孔版シート3としては、感熱孔版原紙が用いられ、その厚みは40μm前後である。40μm前後の厚さをもった孔版シート3であるため、段ボールシート5の表面の凹凸に対して容易に順応することができる。孔版シート3として、感熱孔版原紙を用いる利点としては、製版装置はサーマル・プリンタのみですむという点があげられる。それに比べ、現在のフレキソ用感光性樹脂版の製版装置として、フィルム製版設備(フィルムセッター式:現像機含む)、刷版設備(露光機、洗出機、乾燥機、溶剤回収器)、印版貼込設備を必要とする。そのため、本発明方式では、現在のフレキソ用感光性樹脂版に比べ、製版時間が短い。感熱孔版原紙を使用すると、2〜3分ですむ。フレキソ印刷方式では、現在の製版時間は、約3時間を要していた。現在のフレキソ用感光性樹脂版方式の場合は、キャリアーシートへの貼り込み工程が必要なのに比べ、本発明方式では不必要である。また、現在のフレキソ用感光性樹脂版に比べ、現像液が不要、廃液なしで環境見地からも優れている。材料コストの観点から見ても低コスト化を実現できる。

【0014】

本発明方式では、通常言われている「スクリーン印刷」即ち、スクリーンを枠に張り四方を引っ張り固定、枠内にインキを入れスキージして印刷する方式と違い、出力した感熱孔版を版胴上の緩衝層表面(全面インキ付着)の所定の位置にセットして即印刷可という方式をとっているものである。

【0015】

緩衝層2は、版胴1であるステンレスシリンダ(円筒状)の全面を覆う形で装着され、ステンレスシリンダの全面にインキ6が通過しやすいように等間隔で穴が開けられ、シリンダ内部よりインキ6が均一にシリンダ表面に供給されるようになり、シリンダ表面に押し出されたインキ6は緩衝層2の表面のメッシュで異物をフィリタリングされ緩衝層2の内部を通過し、もう一方のメッシュ層をインキ6が均一に通過して孔版の裏面に達するようになっている。(スクリーンメッシュの線数は、18〜500メッシュで、段ボール用として特に120メッシュが適している)。緩衝層2を設ける目的は、印圧レンジの拡大であり、インキ量のコントロール機能である。

【0016】

以上で印刷される準備は完了し、次に印刷工程に入る。段ボールシート5が供給されると、ステンレスシリンダ(版胴1)が回転して段ボールシート5に印圧が加わり印刷が行われる(図2参照)。その時、緩衝層2を内臓した孔版シート3は、段ボールシート5を押し潰すことなく、段ボールシート5の表面の凹凸にそってフレキシブルに接触して、孔版シート3から押し出されたインキ6が段ボールシート5の表面に転移して印刷が終了する。

【0017】

このようにして、段ボールに孔版印刷することができるが、緩衝層2(不織布を使用)の厚さの違いや不織布の目付量による違いによる印刷の具合を実験した結果を次の表1と表2に示す。このときの条件としては、表1では、段ボールシートAフルート、不織布(レーヨン)の目付40(g/m2)、印刷スピード60枚/分、インキ粘度10pの場合の結果を、表2では、段ボールシートAフルート、緩衝層2(レーヨンの不織布を使用)の厚みが4mm、印刷スピード60枚/分、インキ粘度10pの場合の結果をそれぞれ示す。

【0018】

【表1】

【0019】

【表2】

【0020】

さらに、同一印刷機、同一段ボールでの耐圧強度、印刷品質の比較印刷を実施した結果は、次のとおりであった。段ボールは、段種:AF、箱サイズ:L11.5cm×W10.0×H10.0、表ライナ:K280、裏ライナ:K210、A中芯:SD125の段ボール箱の圧縮強度を測定(ケリカットの式)した。測定温度、湿度:20℃、50%RH、ステンレスシリンダに直貼りした場合の耐圧強度値・・・109N/m2

ステンレスシリンダの上に本発明に用いた緩衝層を内臓させた場合の耐圧強度値・・・765N/m2

上記の耐圧強度の差もさることながら印刷品質においても差が生じた。文字等の線画の印刷品質には大差は生じなかったが、ベタの印刷品質には段ボールの中芯のパターンが直貼りした方が段目にそって濃度差が生じた。緩衝材内臓の方は、印刷品質が良好で、耐圧品質が良好で、耐圧強度劣化の少ない段ボールを得ることができた。

【図面の簡単な説明】

【0021】

【図1】本発明の実施形態を示す簡略側断面図。

【図2】本発明の印圧時の簡略側断面図。

【図3】印刷時の段ボールシート個所の拡大断面図。

【図4】従来例を示す簡略側断面図。

【図5】印圧により潰された段ボールの断面図。

【符号の説明】

【0022】

1 版胴

2 緩衝層

3 孔版シート

4 圧胴

5 段ボールシート

6 インキ

【特許請求の範囲】

【請求項1】

輪転式孔版印刷機における印刷ユニットの版胴構造として、金属製版胴に孔版シートを直接巻くのではなく、版胴と孔版シートの中間に緩衝層を設け、

この緩衝層に浸透されたインキを孔版シートに供給することを特徴とする段ボール用孔版印刷機。

【請求項2】

前記緩衝層は、不織布、発泡性ゴム、発泡性樹脂などのクッション性があり、インキ透過性にも優れたものから構成されていることを特徴とする請求項1に記載の段ボール用孔版印刷機。

【請求項3】

前記緩衝層はその表裏の片面又は両面にメッシュが貼付されていることを特徴とする請求項1又は2に記載の段ボール用孔版印刷機。

【請求項4】

前記孔版シートは、感熱孔版原紙であることを特徴とする請求項1ないし3のいずれか1項に記載の段ボール用孔版印刷機。

【請求項1】

輪転式孔版印刷機における印刷ユニットの版胴構造として、金属製版胴に孔版シートを直接巻くのではなく、版胴と孔版シートの中間に緩衝層を設け、

この緩衝層に浸透されたインキを孔版シートに供給することを特徴とする段ボール用孔版印刷機。

【請求項2】

前記緩衝層は、不織布、発泡性ゴム、発泡性樹脂などのクッション性があり、インキ透過性にも優れたものから構成されていることを特徴とする請求項1に記載の段ボール用孔版印刷機。

【請求項3】

前記緩衝層はその表裏の片面又は両面にメッシュが貼付されていることを特徴とする請求項1又は2に記載の段ボール用孔版印刷機。

【請求項4】

前記孔版シートは、感熱孔版原紙であることを特徴とする請求項1ないし3のいずれか1項に記載の段ボール用孔版印刷機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−184185(P2009−184185A)

【公開日】平成21年8月20日(2009.8.20)

【国際特許分類】

【出願番号】特願2008−25051(P2008−25051)

【出願日】平成20年2月5日(2008.2.5)

【出願人】(596057631)篠田商事株式会社 (13)

【Fターム(参考)】

【公開日】平成21年8月20日(2009.8.20)

【国際特許分類】

【出願日】平成20年2月5日(2008.2.5)

【出願人】(596057631)篠田商事株式会社 (13)

【Fターム(参考)】

[ Back to top ]