段付きツイストドリルおよびその製造方法

【課題】大径部の切れ味に優れるとともに、この大径部による加工形状の誤差の小さい段付きツイストドリルおよびその製造方法を提供することを目的とする。

【解決手段】本発明の段付きツイストドリルは、小径部40および大径部50には別個のねじれ溝がそれぞれ形成され、上記大径部のねじれ溝51のリードが上記小径部のねじれ溝41のリードに対して相対的に小さく、上記大径部の切刃のすくい面を構成する該大径部のねじれ溝のリーディングエッジ側の壁面52が、該ドリル軸線方向で上記小径部40の中間部以降において、上記小径部のねじれ溝のリーディングエッジ側の壁面42の少なくとも外周縁部をドリル回転方向K後方側に切欠き、さらに、この切欠きのドリル回転方向Kの深さDが上記軸線方向後端側にいくにしたがって漸次大きくなるように形成されてなる。

【解決手段】本発明の段付きツイストドリルは、小径部40および大径部50には別個のねじれ溝がそれぞれ形成され、上記大径部のねじれ溝51のリードが上記小径部のねじれ溝41のリードに対して相対的に小さく、上記大径部の切刃のすくい面を構成する該大径部のねじれ溝のリーディングエッジ側の壁面52が、該ドリル軸線方向で上記小径部40の中間部以降において、上記小径部のねじれ溝のリーディングエッジ側の壁面42の少なくとも外周縁部をドリル回転方向K後方側に切欠き、さらに、この切欠きのドリル回転方向Kの深さDが上記軸線方向後端側にいくにしたがって漸次大きくなるように形成されてなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被削材に段部を有する段付き穴を加工する段付きツイストドリルおよびその製造方法に関する。

【背景技術】

【0002】

自動車産業を中心に使用されている段付きドリルは、小径部と大径部からなる段付き穴の加工や加工穴の口元の面取り加工が可能なことから、工程の短縮のみならず工具交換時間の短縮および使用工具点数の削減といったメリットをもたらす。

【0003】

特開2002−18621号公報に開示された段付きドリルは、小径部と大径部のドリル径の比率を2.5倍以上3.5倍以下とし、小径部の捩れ角を15°以上、大径部の捩れ角を38°以上としたものである。さらに、特開2002−79408号公報に開示された段付きドリルは、上記構成に加え、小径先端刃を心厚近傍から外周部に向けて凹円弧状としたものである。

【0004】

また、特開2001−105216号公報に開示された段付き回転切削工具は、小径部の外周の溝と大径部の外周の溝に工具回転方向の段差をつけて複溝構造となし、さらに、小径部の外周すくい角γ1が0°以上、γ2が0°以下の範囲にあるようにして互いに異ならせたものである。

【特許文献1】特開2002−18621号公報

【特許文献2】特開2002−79408号公報

【特許文献3】特開2001−105216号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した従来の段付きドリル(段付き回転切削工具)においては、一般的に溝の加工には、円弧状の砥石が使用されることが多く、この場合、加工量(研削量)が多い1段目切刃の形状を優先して設計するため、2段目切刃は、先端視におけるラジアルレーキRRが大きな負となる(図3参照)。この傾向は、2段目切刃が先端角にして90°をなす面取り切刃をなす場合に特に強くなる。

【0006】

このように2段目切刃のラジアルレーキRRが大きなネガとなると、切れ味の低下によるびびり振動や切削トルクの上昇が生じることから、加工面の精度不良や加工能率の低下といった問題が生じる。また、2段目切刃が面取り切刃の場合、加工された面取り角が狂ってしまうという問題が生じる。

【0007】

この問題の解決をはかるため、以下に述べる対策がなされているものの、それぞれに問題点があり、実用化されていない。

(1)2段目切刃のラジアルレーキRRが大きくなるように、小径部と大径部との境界部に変曲点として段差を有する特殊形状の砥石を用いる場合には、上記段差の位置が所定の位置に固定されるため、1段目切刃の直径の適用範囲が非常に狭くなってしまう(図4の(a)参照)。

(2)2段目切刃と1段目切刃をそれぞれ別個の砥石で加工する場合には、各砥石の径方向の位置決めを厳密に行わないと1段目切刃、2段目切刃の一方が他方に食い込んでしまうことによって生じる小径部残りや大径部残りに応力が集中して折損するといった問題があった(図4の(b)参照)。

【0008】

本発明は、上記問題を解決するためになされたもので、大径部の切れ味に優れるとともに、この大径部による加工形状の誤差の小さい段付きツイストドリルおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、請求項1に係る発明は、略丸棒状をなすドリル本体の先端側に設けられた刃部には、小径部と該小径部の後端側に連なる大径部とが備えられ、これら小径部および大径部の外周にはねじれ溝がそれぞれ備えられ、小径部および大径部のそれぞれに切刃が形成されてなる段付きツイストドリルであって、上記小径部および大径部には別個のねじれ溝がそれぞれ形成され、上記大径部のねじれ溝のリードが上記小径部のねじれ溝のリードに対して相対的に小さく、上記大径部の切刃のすくい面を構成する該大径部のねじれ溝のリーディングエッジ側の壁面は、該ドリル本体の軸線方向で上記小径部の中間部以降において、上記小径部のねじれ溝のリーディングエッジ側の壁面の少なくとも外周縁部をドリル回転方向後方側に切欠き、さらに、この切欠きのドリル回転方向の深さが上記軸線方向後端側にいくにしたがって漸次大きくなるように、形成されていることを特徴とする段付きツイストドリルである。

【0010】

上記段付きツイストドリルによれば、大径部の切刃のすくい面を構成する該大径部のねじれ溝のリーディングエッジ側の壁面は、小径部のねじれ溝のリーディングエッジ側の壁面の少なくとも外周端部をドリル回転方向後方側に切欠き、かつこの切欠きの回転方向の切欠き深さが軸線方向後端側にいくにしたがって漸次大きくなるように形成されていることから、大径部の切刃が全体としてドリル回転方向後方側に後退する。そのため、大径部の切刃のラジアルレーキRRが大きな負になることが防止される。よって、従来、大径部の切刃のラジアルレーキRRが大きな負であった従来段付きドリルにくらべ、大径部の切刃で切削する際の切れ味に優れるため、送りを減少させるといった配慮が不要なため切削能率が向上するとともに加工精度が良好となる。

【0011】

さらに、上記切欠きの先端部、すなわち小径部のねじれ溝と大径部のねじれ溝との接続部が、ドリル本体の軸線方向で小径部の中間部に設けられることから、小径部と大径部との境界部に小径部残りや大径部残りが生じることがない。よって、上記境界部の応力集中による折損を防止することにより該ドリルの寿命が長くなる。

【0012】

さらに、大径部が面取刃の場合、ラジアルレーキRRが大きな負となる従来ドリルのように、加工された面取りの面取り角度の狂いが大きくなるという問題が解消する。

【0013】

本発明の請求項2に係る発明は、上記大径部の切刃が先端角60°〜120°の面取刃とされていることを特徴とする請求項1に記載の段付きツイストドリルである。請求項1の構成により大径部の切刃のラジアルレーキRRが大きな負になることを防止されているため、この大径部の面取刃により加工された被加工物の面取形状における面取り角度の狂いが小さくなる。面取り角度の実用的な範囲、および面取り角度の狂いを小さくするという効果の有効範囲を考慮して、大径部の切刃の先端角は、60°〜120°の範囲に設定されるのが望ましい。

【0014】

本発明の請求項3に係る発明は、円板状の砥石がその軸線まわりに回転させられつつ該砥石の外周部が上記ねじれ溝のねじれに沿うように上記小径部および上記大径部の外周面に切り込まれ、上記ねじれの方向に向けて上記ドリル本体を上記砥石に対して相対的に軸線まわりに回転させながら上記軸線方向に移動させることにより上記ねじれ溝を形成する請求項1又は2に記載の段付きツイストドリルの製造方法であって、上記大径部のねじれ溝を形成する砥石は、該ドリル本体の軸線方向で上記小径部の中間部以降において、上記小径部のねじれ溝を形成する砥石によって形成されたリーディングエッジ側の壁面の少なくとも外周縁部に切り込まれ、上記ねじれの方向に向けて上記ドリル本体を砥石に対して相対的に上記軸線まわりに回転させながら上記軸線方向に移動させる際において、上記軸線方向の移動量に対する上記ドリル本体の回転量は、上記小径部のねじれ溝を形成するときより上記大径部ねじれ溝を形成するときのほうが大きくなるように、設定されていることを特徴とする段付きツイストドリルの製造方法である。

【0015】

請求項3に係る発明によれば、上記大径部のねじれ溝を形成する砥石が、該ドリル本体の軸線方向で上記小径部の中間部以降において、上記小径部のねじれ溝を形成する砥石によって形成されたリーディングエッジ側の壁面の外周縁部に切り込まれることにより、大径部のねじれ溝のリーディングエッジ側の壁面をすくい面として形成された該大径部の切刃は、小径部のねじれ溝を大径部に延長して形成される仮想上の大径部の切刃に対して、全体として上記回転方向後方側に後退する。そのため、大径部の切刃のラジアルレーキRRが大きな負になることを防止した段付きツイストドリルの製造が可能となる。

【0016】

さらに、ねじれの方向に向けて上記ドリル本体を砥石に対して相対的に上記軸線まわりに回転させながら上記軸線方向に移動させる際において、上記軸線方向の移動量に対する上記ドリル本体の回転量は、上記小径部のねじれ溝を形成するときより上記大径部ねじれ溝を形成するときのほうが大きくなるよう、設定されているため、大径部のねじれ溝によって形成される該大径部の切刃は、小径部のねじれ溝によって形成される仮想上の大径部の切刃に対して全体として上記回転方向後方側に後退する量がいっそう大きくなり、ラジアルレーキRRが大きな負になることを防止する効果がきわめて大きい段付きツイストドリルの製造が可能となる。

【0017】

以上のことから、請求項3に係る発明によれば、大径部の切刃のラジアルレーキRRが大きな負であった従来段付きドリルにくらべ、大径部の切刃で切削する際の切れ味に優れることにより切削能率および加工精度の良好な段付きツイストドリルの製造が可能となる。

【0018】

また、請求項3に係る発明によれば、大径部のねじれ溝を形成する砥石が、ドリル本体の軸線方向で小径部の中間部以降において、小径部のねじれ溝を形成する砥石によって形成されたリーディングエッジ側の壁面の外周縁部に切り込まれることから、小径部と大径部との境界部に小径部残りや大径部残りが生じない。そのため、小径部と大径部との境界部への応力集中による折損を防止することにより寿命の長い段付きツイストドリルの製造が可能となる。

【0019】

しかも、該ドリル本体の軸線方向において、大径部のねじれ溝を形成する砥石が小径部のねじれ溝を形成する砥石によって形成されたリーディングエッジ側の壁面の外周縁部に切り込まれる位置は、所望する大径部の切刃のラジアルレーキRRが得られるのであれば、特に厳密に管理されるものではなく、小径部の中間部にあればよいことから、非常に容易な製造方法を提供することができる。

【0020】

しかも、大径部の切刃のラジアルレーキRRが大きな負になることを改善するために従来から行われてきた、小径部と大径部との境界部に段差を有する特殊形状の砥石を用いてねじれ溝を形成する方法にくらべ、砥石の形状が複雑になることや小径部又は大径部の直径の適用範囲が狭くなることがないので、1つの砥石形状で製作可能なドリルの形状寸法の適用範囲が広くなる。

【発明の効果】

【0021】

請求項1に係る発明によれば、大径部の切刃が大きな負のラジアルレーキRRとなるのを防止し切れ味の向上を実現するため、切削能率および加工精度に優れた段付きツイストドリルを提供することができる。さらに、小径部と大径部との境界部における折損が抑制されるため寿命の長い段付きツイストドリルを提供することができる。

また、請求項3に係る発明によれば、大径部の切刃のラジアルレーキRRが大きな負になることを防止するため、切削能率および加工精度に優れた段付きツイストドリルの製造が可能となる。

【発明を実施するための最良の形態】

【0022】

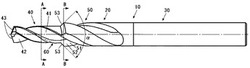

以下に、本発明に係る段付きツイストドリルの一実施形態について、図面を参照して説明する。図1は、本実施形態に係る段付きツイストドリルの正面図である。図2の(a)は、図1におけるA−A線断面図であり、図2の(b)は、図1におけるB−B線断面図である。

【0023】

図1および図2に図示するように、この実施形態の段付きツイストドリルは、ドリル本体10の先端側に設けられた刃部20と、この刃部20の後端側に連なるシャンク30とを備える。上記刃部20は、先端側に設けられた小径部40と、この小径部40の後端側に連なる大径部50とから構成されている。これら小径部40および大径部50の外周面には、ドリル本体10の軸線方向を挟んでほぼ対称に形成された一対のねじれ溝41、51が、小径部40の先端面(ドリル本体の先端面)から大径部50の後端部までの範囲にわたって形成されている。

【0024】

ねじれ溝41、51は、小径部40および大径部50に別個のねじれ溝41、51がそれぞれ形成されている。これらねじれ溝41、51のリーディングエッジ側の壁面42、52にはすくい面がそれぞれ形成され、すくい面42と小径部40の先端面との交差稜線には、小径部の切刃43が形成されている。同様にすくい面52と大径部50の先端面との交差稜線には大径部の切刃53が形成されている。図1に図示する実施形態では、大径部の切刃53は、先端角αが90°をなす面取刃とされている。

【0025】

図1からわかるように、大径部のねじれ溝51は、ドリル本体10の軸線方向で小径部40の中間部以降の範囲で、小径部のねじれ溝41のリーディングエッジ側の壁面に形成されたすくい面の外周縁部を、該外周縁部に沿って切欠くように形成されている。さらに、大径部のねじれ溝51のリードは、小径部のねじれ溝41のリードに対して相対的に小さくなるように形成されていることから、大径部のねじれ溝51によって小径部40の中間部以降のすくい面が切欠かれた切欠部分60は、ドリル本体の回転方向Kでみた深さDおよび径方向の幅Wがドリル本体10の軸線方向後端側にいくにしたがって漸次大きくなる態様を呈する(図1および図2の(b)参照)。

【0026】

上記切欠部分60におけるドリル本体の回転方向Kでみた深さDおよび径方向の幅Wがドリル本体の軸線方向後端側にいくにしたがって漸次大きくなる態様に形成されれば、小径部および大径部の各ねじれ溝のリードは、一定でも各位置で変化していてもよい。小径部および大径部のねじれ溝41、51の溝底により形成されるウェブについても、ウェブテーパが付与されるか否かは特に問われない。また、大径部のねじれ溝のリーディングエッジ側の壁面52は、少なくとも小径部のねじれ溝のリーディングエッジ側の壁面42の外周縁部を回転方向K後方側に切欠いて大径部の切刃53を回転方向K後方側へ後退させればよいことから、リーディングエッジ側の壁面以外の部分(例えばヒール側壁面)は、大径部のねじれ溝51で形成されてよいし、小径部のねじれ溝41を延長することによって形成されてもよい。

【0027】

以下に本実施形態に係る段付きツイストドリルの製造方法について説明する。まず、第1の砥石の外周部が小径部のねじれ溝41のねじれに沿うように小径部40の外周面に切り込まれ、小径部40のねじれの方向に向けてドリル本体10を第1の砥石に対して相対的に軸線まわりに回転させながら軸線方向でドリル本体10の先端から後端側に移動させることによって小径部のねじれ溝41が形成される。上記軸線方向の最小移動量は、少なくとも小径部40の先端から後端にわたってほぼ同一横断面形状のねじれ溝41が形成される程度でよい。

【0028】

その後、大径部のねじれ溝51を形成する第2の砥石の外周部が、軸線方向で小径部40の中間部において、既に形成された小径部のねじれ溝のリーディングエッジ側の壁面42の少なくとも外周縁部に切り込まれ、大径部50のねじれの方向に向けてドリル本体10を第2の砥石に対して相対的に軸線まわりに回転させながら軸線方向でドリル本体10の後端側に移動させることによって、大径部のねじれ溝51が形成される。ここで、ドリル本体10を軸線方向に移動させる量に対する軸線まわりの回転量が、小径部のねじれ溝41を形成する際の軸線方向の移動量に対する軸線まわりの回転量より大きくなるようにする。そうすれば、第2の砥石の外周部が小径部のねじれ溝のリーディングエッジ側の壁面42の外周縁部に切り込まれ、かつ切り込まれた部分の回転方向Kの深さDおよび半径方向の幅Wが軸線方向後端側にいくにしたがって漸次大きくなる。なお、第1の砥石と第2の砥石は、同一形状、異形状のどちらでも構わない。また、ねじれの方向に向けてドリル本体を各砥石に対して軸線まわりに回転させる回転量については、ドリル本体の軸線方向の移動量あたり一定でもよいし、変化してもよい。ただし上記回転量が変化する場合、第2の砥石の外周部が小径部のねじれ溝に切り込まれる部分において、第2の砥石に対する回転量が第1の砥石に対する回転量より大きいことが望ましい。

【0029】

以上に説明した段付きツイストドリルは、ドリルホルダ等の保持具を介して工作機械の主軸に装着され、軸線まわりに回転させられるとともに軸線方向先端側に送られることにより被加工物に段付き穴を加工する。

【0030】

以上に説明した実施形態に係る段付きツイストドリルによれば、大径部のねじれ溝51は、小径部のねじれ溝のリーディングエッジ側の壁面42の少なくとも外周端部を切欠くように形成され、その切欠部分60の回転方向Kの深さDおよび半径方向の幅Wは、軸線方向後端側にいくにしたがって漸次大きくなるように形成されていることから、大径部のねじれ溝のリーディングエッジ側の壁面52をすくい面とする該大径部の切刃53が全体として回転方向後方側に後退する。そのため、該大径部の切刃53のラジアルレーキRRが大きな負になることが防止される。よって、大径部の切刃のラジアルレーキRRが大きな負であった従来の段付きツイストドリルにくらべ、本実施委形態の段付きツイストドリルでは、大径部の切刃53で切削する際の切れ味に優れるため、送りを減少させるといった配慮が不要なため切削能率が向上するとともに加工精度が良好となる。

【0031】

さらに、上記切欠部分60の先端部、すなわち小径部のねじれ溝41と大径部のねじれ溝51との接続部が、ドリル本体10の軸線方向で小径部40の中間部に設けられることから、小径部と大径部との境界部70に小径部残りや大径部残りが生じることがない。よって、上記境界部70の応力集中による折損を防止することにより該段付きツイストドリルの寿命が長くなる。

【0032】

さらに、本実施形態に係る段付きツイストドリルは、大径部50に面取刃が形成される場合において、ラジアルレーキRRが大きな負となることから従来の段付きツイストドリルで発生していた、加工された面取りの面取り角度が大きく狂うという問題を解消することができる。面取り角度の実用的な範囲、および面取り角度の狂いを小さくするという効果の有効範囲を考慮して、大径部の切刃53の先端角αは、60°〜120°の範囲に設定されるのが望ましい。

【0033】

本実施形態に係る段付きツイストドリルの製造方法によれば、大径部のねじれ溝51を形成する砥石が、ドリル本体10の軸線方向で小径部40の中間部以降において、小径部のねじれ溝41を形成する砥石によって形成されたリーディングエッジ側の壁面42の外周縁部に切り込まれることにより、大径部のねじれ溝のリーディングエッジ側の壁面52をすくい面とする該大径部の切刃53は、小径部のねじれ溝41を大径部に延長して形成される仮想上の大径部の切刃53aに対して、全体として回転方向K後方側に後退する。そのため、大径部の切刃53のラジアルレーキRRが大きな負になることを防止した段付きツイストドリルの製造が可能となる。

【0034】

さらに、ねじれの方向に向けてドリル本体10を砥石に対して相対的に軸線まわりに回転させながら軸線方向に移動させるときの、軸線方向の移動量に対するドリル本体10の回転量が、小径部のねじれ溝41を形成するときより大径部ねじれ溝51を形成するときのほうが大きくなるようにしている。そのため、大径部のねじれ溝51によって形成される該大径部の切刃53は、小径部のねじれ溝41によって形成される仮想上の大径部の切刃53aに対して全体として回転方向後方側に後退する量がいっそう大きくなるため、ラジアルレーキRRが大きな負になることを防止する効果がきわめて大きい段付きツイストドリルの製造が可能となる。よって、大径部の切刃のラジアルレーキRRが大きな負であった従来段付きドリル(図3参照)にくらべ、大径部の切刃53で切削する際の切れ味に優れることにより切削能率および加工精度の良好な段付きツイストドリルの製造が可能となる。

【0035】

また、大径部のねじれ溝51を形成する砥石が、ドリル本体10の軸線方向で小径部40の中間部以降において、小径部のねじれ溝41を形成する砥石によって形成されたリーディングエッジ側の壁面42の外周縁部に切り込まれることから、小径部と大径部との境界部70に小径部残りや大径部残りが生じない。そのため、小径部と大径部との境界部70への応力集中による折損を防止することにより寿命の長い段付きツイストドリルの製造が可能となる。

【0036】

しかも、ドリル本体10の軸線方向において、大径部のねじれ溝51を形成する砥石が小径部のねじれ溝を形成する砥石によって形成されたリーディングエッジ側の壁面42の外周縁部に切り込まれる位置は、所望する大径部の切刃51のラジアルレーキRRが得られるのであれば、特に厳密に管理されるものではなく、小径部40の中間部にあればよいことから、非常に容易な製造方法を提供することができる。

【0037】

しかも、大径部の切刃のラジアルレーキRRが大きな負になることを改善するために従来から行われてきた、小径部と大径部との境界部に段差を有する特殊形状の砥石を用いてねじれ溝を形成する方法にくらべ、砥石の形状が複雑になることや小径部又は大径部の直径の適用範囲が狭くなることがないので、1つの砥石形状で製作可能なドリルの形状寸法の適用範囲が広くなる。

【図面の簡単な説明】

【0038】

【図1】本発明の実施形態に係る段付きツイストドリルの正面図である。

【図2】(a)は、図1におけるA−A線断面図であり、(b)は、図1におけるB−B線断面図である。

【図3】従来の段付きツイストドリルの先端視側面図である。

【図4】従来の段付きツイストドリルの横断面図であり、(a)は、変曲点をもつ段差を有する砥石でねじれ溝を形成したものを示し、(b)は、1段部と2段部とが異なる砥石で形成されたものを示す。

【符号の説明】

【0039】

10 ドリル本体

20 刃部

30 シャンク部

40 小径部

41 小径部のねじれ溝

42 小径部のねじれ溝のリーディングエッジ側の壁面(すくい面)

43 小径部の切刃

50 大径部

51 大径部のねじれ溝

52 大径部のねじれ溝のリーディングエッジ側の壁面(すくい面)

53 大径部の切刃(面取刃)

60 切欠部分

70 小径部と大径部との境界部

RR 大径部の切刃のラジアルレーキ

α 大径部の切刃の先端角

【技術分野】

【0001】

本発明は、被削材に段部を有する段付き穴を加工する段付きツイストドリルおよびその製造方法に関する。

【背景技術】

【0002】

自動車産業を中心に使用されている段付きドリルは、小径部と大径部からなる段付き穴の加工や加工穴の口元の面取り加工が可能なことから、工程の短縮のみならず工具交換時間の短縮および使用工具点数の削減といったメリットをもたらす。

【0003】

特開2002−18621号公報に開示された段付きドリルは、小径部と大径部のドリル径の比率を2.5倍以上3.5倍以下とし、小径部の捩れ角を15°以上、大径部の捩れ角を38°以上としたものである。さらに、特開2002−79408号公報に開示された段付きドリルは、上記構成に加え、小径先端刃を心厚近傍から外周部に向けて凹円弧状としたものである。

【0004】

また、特開2001−105216号公報に開示された段付き回転切削工具は、小径部の外周の溝と大径部の外周の溝に工具回転方向の段差をつけて複溝構造となし、さらに、小径部の外周すくい角γ1が0°以上、γ2が0°以下の範囲にあるようにして互いに異ならせたものである。

【特許文献1】特開2002−18621号公報

【特許文献2】特開2002−79408号公報

【特許文献3】特開2001−105216号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した従来の段付きドリル(段付き回転切削工具)においては、一般的に溝の加工には、円弧状の砥石が使用されることが多く、この場合、加工量(研削量)が多い1段目切刃の形状を優先して設計するため、2段目切刃は、先端視におけるラジアルレーキRRが大きな負となる(図3参照)。この傾向は、2段目切刃が先端角にして90°をなす面取り切刃をなす場合に特に強くなる。

【0006】

このように2段目切刃のラジアルレーキRRが大きなネガとなると、切れ味の低下によるびびり振動や切削トルクの上昇が生じることから、加工面の精度不良や加工能率の低下といった問題が生じる。また、2段目切刃が面取り切刃の場合、加工された面取り角が狂ってしまうという問題が生じる。

【0007】

この問題の解決をはかるため、以下に述べる対策がなされているものの、それぞれに問題点があり、実用化されていない。

(1)2段目切刃のラジアルレーキRRが大きくなるように、小径部と大径部との境界部に変曲点として段差を有する特殊形状の砥石を用いる場合には、上記段差の位置が所定の位置に固定されるため、1段目切刃の直径の適用範囲が非常に狭くなってしまう(図4の(a)参照)。

(2)2段目切刃と1段目切刃をそれぞれ別個の砥石で加工する場合には、各砥石の径方向の位置決めを厳密に行わないと1段目切刃、2段目切刃の一方が他方に食い込んでしまうことによって生じる小径部残りや大径部残りに応力が集中して折損するといった問題があった(図4の(b)参照)。

【0008】

本発明は、上記問題を解決するためになされたもので、大径部の切れ味に優れるとともに、この大径部による加工形状の誤差の小さい段付きツイストドリルおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、請求項1に係る発明は、略丸棒状をなすドリル本体の先端側に設けられた刃部には、小径部と該小径部の後端側に連なる大径部とが備えられ、これら小径部および大径部の外周にはねじれ溝がそれぞれ備えられ、小径部および大径部のそれぞれに切刃が形成されてなる段付きツイストドリルであって、上記小径部および大径部には別個のねじれ溝がそれぞれ形成され、上記大径部のねじれ溝のリードが上記小径部のねじれ溝のリードに対して相対的に小さく、上記大径部の切刃のすくい面を構成する該大径部のねじれ溝のリーディングエッジ側の壁面は、該ドリル本体の軸線方向で上記小径部の中間部以降において、上記小径部のねじれ溝のリーディングエッジ側の壁面の少なくとも外周縁部をドリル回転方向後方側に切欠き、さらに、この切欠きのドリル回転方向の深さが上記軸線方向後端側にいくにしたがって漸次大きくなるように、形成されていることを特徴とする段付きツイストドリルである。

【0010】

上記段付きツイストドリルによれば、大径部の切刃のすくい面を構成する該大径部のねじれ溝のリーディングエッジ側の壁面は、小径部のねじれ溝のリーディングエッジ側の壁面の少なくとも外周端部をドリル回転方向後方側に切欠き、かつこの切欠きの回転方向の切欠き深さが軸線方向後端側にいくにしたがって漸次大きくなるように形成されていることから、大径部の切刃が全体としてドリル回転方向後方側に後退する。そのため、大径部の切刃のラジアルレーキRRが大きな負になることが防止される。よって、従来、大径部の切刃のラジアルレーキRRが大きな負であった従来段付きドリルにくらべ、大径部の切刃で切削する際の切れ味に優れるため、送りを減少させるといった配慮が不要なため切削能率が向上するとともに加工精度が良好となる。

【0011】

さらに、上記切欠きの先端部、すなわち小径部のねじれ溝と大径部のねじれ溝との接続部が、ドリル本体の軸線方向で小径部の中間部に設けられることから、小径部と大径部との境界部に小径部残りや大径部残りが生じることがない。よって、上記境界部の応力集中による折損を防止することにより該ドリルの寿命が長くなる。

【0012】

さらに、大径部が面取刃の場合、ラジアルレーキRRが大きな負となる従来ドリルのように、加工された面取りの面取り角度の狂いが大きくなるという問題が解消する。

【0013】

本発明の請求項2に係る発明は、上記大径部の切刃が先端角60°〜120°の面取刃とされていることを特徴とする請求項1に記載の段付きツイストドリルである。請求項1の構成により大径部の切刃のラジアルレーキRRが大きな負になることを防止されているため、この大径部の面取刃により加工された被加工物の面取形状における面取り角度の狂いが小さくなる。面取り角度の実用的な範囲、および面取り角度の狂いを小さくするという効果の有効範囲を考慮して、大径部の切刃の先端角は、60°〜120°の範囲に設定されるのが望ましい。

【0014】

本発明の請求項3に係る発明は、円板状の砥石がその軸線まわりに回転させられつつ該砥石の外周部が上記ねじれ溝のねじれに沿うように上記小径部および上記大径部の外周面に切り込まれ、上記ねじれの方向に向けて上記ドリル本体を上記砥石に対して相対的に軸線まわりに回転させながら上記軸線方向に移動させることにより上記ねじれ溝を形成する請求項1又は2に記載の段付きツイストドリルの製造方法であって、上記大径部のねじれ溝を形成する砥石は、該ドリル本体の軸線方向で上記小径部の中間部以降において、上記小径部のねじれ溝を形成する砥石によって形成されたリーディングエッジ側の壁面の少なくとも外周縁部に切り込まれ、上記ねじれの方向に向けて上記ドリル本体を砥石に対して相対的に上記軸線まわりに回転させながら上記軸線方向に移動させる際において、上記軸線方向の移動量に対する上記ドリル本体の回転量は、上記小径部のねじれ溝を形成するときより上記大径部ねじれ溝を形成するときのほうが大きくなるように、設定されていることを特徴とする段付きツイストドリルの製造方法である。

【0015】

請求項3に係る発明によれば、上記大径部のねじれ溝を形成する砥石が、該ドリル本体の軸線方向で上記小径部の中間部以降において、上記小径部のねじれ溝を形成する砥石によって形成されたリーディングエッジ側の壁面の外周縁部に切り込まれることにより、大径部のねじれ溝のリーディングエッジ側の壁面をすくい面として形成された該大径部の切刃は、小径部のねじれ溝を大径部に延長して形成される仮想上の大径部の切刃に対して、全体として上記回転方向後方側に後退する。そのため、大径部の切刃のラジアルレーキRRが大きな負になることを防止した段付きツイストドリルの製造が可能となる。

【0016】

さらに、ねじれの方向に向けて上記ドリル本体を砥石に対して相対的に上記軸線まわりに回転させながら上記軸線方向に移動させる際において、上記軸線方向の移動量に対する上記ドリル本体の回転量は、上記小径部のねじれ溝を形成するときより上記大径部ねじれ溝を形成するときのほうが大きくなるよう、設定されているため、大径部のねじれ溝によって形成される該大径部の切刃は、小径部のねじれ溝によって形成される仮想上の大径部の切刃に対して全体として上記回転方向後方側に後退する量がいっそう大きくなり、ラジアルレーキRRが大きな負になることを防止する効果がきわめて大きい段付きツイストドリルの製造が可能となる。

【0017】

以上のことから、請求項3に係る発明によれば、大径部の切刃のラジアルレーキRRが大きな負であった従来段付きドリルにくらべ、大径部の切刃で切削する際の切れ味に優れることにより切削能率および加工精度の良好な段付きツイストドリルの製造が可能となる。

【0018】

また、請求項3に係る発明によれば、大径部のねじれ溝を形成する砥石が、ドリル本体の軸線方向で小径部の中間部以降において、小径部のねじれ溝を形成する砥石によって形成されたリーディングエッジ側の壁面の外周縁部に切り込まれることから、小径部と大径部との境界部に小径部残りや大径部残りが生じない。そのため、小径部と大径部との境界部への応力集中による折損を防止することにより寿命の長い段付きツイストドリルの製造が可能となる。

【0019】

しかも、該ドリル本体の軸線方向において、大径部のねじれ溝を形成する砥石が小径部のねじれ溝を形成する砥石によって形成されたリーディングエッジ側の壁面の外周縁部に切り込まれる位置は、所望する大径部の切刃のラジアルレーキRRが得られるのであれば、特に厳密に管理されるものではなく、小径部の中間部にあればよいことから、非常に容易な製造方法を提供することができる。

【0020】

しかも、大径部の切刃のラジアルレーキRRが大きな負になることを改善するために従来から行われてきた、小径部と大径部との境界部に段差を有する特殊形状の砥石を用いてねじれ溝を形成する方法にくらべ、砥石の形状が複雑になることや小径部又は大径部の直径の適用範囲が狭くなることがないので、1つの砥石形状で製作可能なドリルの形状寸法の適用範囲が広くなる。

【発明の効果】

【0021】

請求項1に係る発明によれば、大径部の切刃が大きな負のラジアルレーキRRとなるのを防止し切れ味の向上を実現するため、切削能率および加工精度に優れた段付きツイストドリルを提供することができる。さらに、小径部と大径部との境界部における折損が抑制されるため寿命の長い段付きツイストドリルを提供することができる。

また、請求項3に係る発明によれば、大径部の切刃のラジアルレーキRRが大きな負になることを防止するため、切削能率および加工精度に優れた段付きツイストドリルの製造が可能となる。

【発明を実施するための最良の形態】

【0022】

以下に、本発明に係る段付きツイストドリルの一実施形態について、図面を参照して説明する。図1は、本実施形態に係る段付きツイストドリルの正面図である。図2の(a)は、図1におけるA−A線断面図であり、図2の(b)は、図1におけるB−B線断面図である。

【0023】

図1および図2に図示するように、この実施形態の段付きツイストドリルは、ドリル本体10の先端側に設けられた刃部20と、この刃部20の後端側に連なるシャンク30とを備える。上記刃部20は、先端側に設けられた小径部40と、この小径部40の後端側に連なる大径部50とから構成されている。これら小径部40および大径部50の外周面には、ドリル本体10の軸線方向を挟んでほぼ対称に形成された一対のねじれ溝41、51が、小径部40の先端面(ドリル本体の先端面)から大径部50の後端部までの範囲にわたって形成されている。

【0024】

ねじれ溝41、51は、小径部40および大径部50に別個のねじれ溝41、51がそれぞれ形成されている。これらねじれ溝41、51のリーディングエッジ側の壁面42、52にはすくい面がそれぞれ形成され、すくい面42と小径部40の先端面との交差稜線には、小径部の切刃43が形成されている。同様にすくい面52と大径部50の先端面との交差稜線には大径部の切刃53が形成されている。図1に図示する実施形態では、大径部の切刃53は、先端角αが90°をなす面取刃とされている。

【0025】

図1からわかるように、大径部のねじれ溝51は、ドリル本体10の軸線方向で小径部40の中間部以降の範囲で、小径部のねじれ溝41のリーディングエッジ側の壁面に形成されたすくい面の外周縁部を、該外周縁部に沿って切欠くように形成されている。さらに、大径部のねじれ溝51のリードは、小径部のねじれ溝41のリードに対して相対的に小さくなるように形成されていることから、大径部のねじれ溝51によって小径部40の中間部以降のすくい面が切欠かれた切欠部分60は、ドリル本体の回転方向Kでみた深さDおよび径方向の幅Wがドリル本体10の軸線方向後端側にいくにしたがって漸次大きくなる態様を呈する(図1および図2の(b)参照)。

【0026】

上記切欠部分60におけるドリル本体の回転方向Kでみた深さDおよび径方向の幅Wがドリル本体の軸線方向後端側にいくにしたがって漸次大きくなる態様に形成されれば、小径部および大径部の各ねじれ溝のリードは、一定でも各位置で変化していてもよい。小径部および大径部のねじれ溝41、51の溝底により形成されるウェブについても、ウェブテーパが付与されるか否かは特に問われない。また、大径部のねじれ溝のリーディングエッジ側の壁面52は、少なくとも小径部のねじれ溝のリーディングエッジ側の壁面42の外周縁部を回転方向K後方側に切欠いて大径部の切刃53を回転方向K後方側へ後退させればよいことから、リーディングエッジ側の壁面以外の部分(例えばヒール側壁面)は、大径部のねじれ溝51で形成されてよいし、小径部のねじれ溝41を延長することによって形成されてもよい。

【0027】

以下に本実施形態に係る段付きツイストドリルの製造方法について説明する。まず、第1の砥石の外周部が小径部のねじれ溝41のねじれに沿うように小径部40の外周面に切り込まれ、小径部40のねじれの方向に向けてドリル本体10を第1の砥石に対して相対的に軸線まわりに回転させながら軸線方向でドリル本体10の先端から後端側に移動させることによって小径部のねじれ溝41が形成される。上記軸線方向の最小移動量は、少なくとも小径部40の先端から後端にわたってほぼ同一横断面形状のねじれ溝41が形成される程度でよい。

【0028】

その後、大径部のねじれ溝51を形成する第2の砥石の外周部が、軸線方向で小径部40の中間部において、既に形成された小径部のねじれ溝のリーディングエッジ側の壁面42の少なくとも外周縁部に切り込まれ、大径部50のねじれの方向に向けてドリル本体10を第2の砥石に対して相対的に軸線まわりに回転させながら軸線方向でドリル本体10の後端側に移動させることによって、大径部のねじれ溝51が形成される。ここで、ドリル本体10を軸線方向に移動させる量に対する軸線まわりの回転量が、小径部のねじれ溝41を形成する際の軸線方向の移動量に対する軸線まわりの回転量より大きくなるようにする。そうすれば、第2の砥石の外周部が小径部のねじれ溝のリーディングエッジ側の壁面42の外周縁部に切り込まれ、かつ切り込まれた部分の回転方向Kの深さDおよび半径方向の幅Wが軸線方向後端側にいくにしたがって漸次大きくなる。なお、第1の砥石と第2の砥石は、同一形状、異形状のどちらでも構わない。また、ねじれの方向に向けてドリル本体を各砥石に対して軸線まわりに回転させる回転量については、ドリル本体の軸線方向の移動量あたり一定でもよいし、変化してもよい。ただし上記回転量が変化する場合、第2の砥石の外周部が小径部のねじれ溝に切り込まれる部分において、第2の砥石に対する回転量が第1の砥石に対する回転量より大きいことが望ましい。

【0029】

以上に説明した段付きツイストドリルは、ドリルホルダ等の保持具を介して工作機械の主軸に装着され、軸線まわりに回転させられるとともに軸線方向先端側に送られることにより被加工物に段付き穴を加工する。

【0030】

以上に説明した実施形態に係る段付きツイストドリルによれば、大径部のねじれ溝51は、小径部のねじれ溝のリーディングエッジ側の壁面42の少なくとも外周端部を切欠くように形成され、その切欠部分60の回転方向Kの深さDおよび半径方向の幅Wは、軸線方向後端側にいくにしたがって漸次大きくなるように形成されていることから、大径部のねじれ溝のリーディングエッジ側の壁面52をすくい面とする該大径部の切刃53が全体として回転方向後方側に後退する。そのため、該大径部の切刃53のラジアルレーキRRが大きな負になることが防止される。よって、大径部の切刃のラジアルレーキRRが大きな負であった従来の段付きツイストドリルにくらべ、本実施委形態の段付きツイストドリルでは、大径部の切刃53で切削する際の切れ味に優れるため、送りを減少させるといった配慮が不要なため切削能率が向上するとともに加工精度が良好となる。

【0031】

さらに、上記切欠部分60の先端部、すなわち小径部のねじれ溝41と大径部のねじれ溝51との接続部が、ドリル本体10の軸線方向で小径部40の中間部に設けられることから、小径部と大径部との境界部70に小径部残りや大径部残りが生じることがない。よって、上記境界部70の応力集中による折損を防止することにより該段付きツイストドリルの寿命が長くなる。

【0032】

さらに、本実施形態に係る段付きツイストドリルは、大径部50に面取刃が形成される場合において、ラジアルレーキRRが大きな負となることから従来の段付きツイストドリルで発生していた、加工された面取りの面取り角度が大きく狂うという問題を解消することができる。面取り角度の実用的な範囲、および面取り角度の狂いを小さくするという効果の有効範囲を考慮して、大径部の切刃53の先端角αは、60°〜120°の範囲に設定されるのが望ましい。

【0033】

本実施形態に係る段付きツイストドリルの製造方法によれば、大径部のねじれ溝51を形成する砥石が、ドリル本体10の軸線方向で小径部40の中間部以降において、小径部のねじれ溝41を形成する砥石によって形成されたリーディングエッジ側の壁面42の外周縁部に切り込まれることにより、大径部のねじれ溝のリーディングエッジ側の壁面52をすくい面とする該大径部の切刃53は、小径部のねじれ溝41を大径部に延長して形成される仮想上の大径部の切刃53aに対して、全体として回転方向K後方側に後退する。そのため、大径部の切刃53のラジアルレーキRRが大きな負になることを防止した段付きツイストドリルの製造が可能となる。

【0034】

さらに、ねじれの方向に向けてドリル本体10を砥石に対して相対的に軸線まわりに回転させながら軸線方向に移動させるときの、軸線方向の移動量に対するドリル本体10の回転量が、小径部のねじれ溝41を形成するときより大径部ねじれ溝51を形成するときのほうが大きくなるようにしている。そのため、大径部のねじれ溝51によって形成される該大径部の切刃53は、小径部のねじれ溝41によって形成される仮想上の大径部の切刃53aに対して全体として回転方向後方側に後退する量がいっそう大きくなるため、ラジアルレーキRRが大きな負になることを防止する効果がきわめて大きい段付きツイストドリルの製造が可能となる。よって、大径部の切刃のラジアルレーキRRが大きな負であった従来段付きドリル(図3参照)にくらべ、大径部の切刃53で切削する際の切れ味に優れることにより切削能率および加工精度の良好な段付きツイストドリルの製造が可能となる。

【0035】

また、大径部のねじれ溝51を形成する砥石が、ドリル本体10の軸線方向で小径部40の中間部以降において、小径部のねじれ溝41を形成する砥石によって形成されたリーディングエッジ側の壁面42の外周縁部に切り込まれることから、小径部と大径部との境界部70に小径部残りや大径部残りが生じない。そのため、小径部と大径部との境界部70への応力集中による折損を防止することにより寿命の長い段付きツイストドリルの製造が可能となる。

【0036】

しかも、ドリル本体10の軸線方向において、大径部のねじれ溝51を形成する砥石が小径部のねじれ溝を形成する砥石によって形成されたリーディングエッジ側の壁面42の外周縁部に切り込まれる位置は、所望する大径部の切刃51のラジアルレーキRRが得られるのであれば、特に厳密に管理されるものではなく、小径部40の中間部にあればよいことから、非常に容易な製造方法を提供することができる。

【0037】

しかも、大径部の切刃のラジアルレーキRRが大きな負になることを改善するために従来から行われてきた、小径部と大径部との境界部に段差を有する特殊形状の砥石を用いてねじれ溝を形成する方法にくらべ、砥石の形状が複雑になることや小径部又は大径部の直径の適用範囲が狭くなることがないので、1つの砥石形状で製作可能なドリルの形状寸法の適用範囲が広くなる。

【図面の簡単な説明】

【0038】

【図1】本発明の実施形態に係る段付きツイストドリルの正面図である。

【図2】(a)は、図1におけるA−A線断面図であり、(b)は、図1におけるB−B線断面図である。

【図3】従来の段付きツイストドリルの先端視側面図である。

【図4】従来の段付きツイストドリルの横断面図であり、(a)は、変曲点をもつ段差を有する砥石でねじれ溝を形成したものを示し、(b)は、1段部と2段部とが異なる砥石で形成されたものを示す。

【符号の説明】

【0039】

10 ドリル本体

20 刃部

30 シャンク部

40 小径部

41 小径部のねじれ溝

42 小径部のねじれ溝のリーディングエッジ側の壁面(すくい面)

43 小径部の切刃

50 大径部

51 大径部のねじれ溝

52 大径部のねじれ溝のリーディングエッジ側の壁面(すくい面)

53 大径部の切刃(面取刃)

60 切欠部分

70 小径部と大径部との境界部

RR 大径部の切刃のラジアルレーキ

α 大径部の切刃の先端角

【特許請求の範囲】

【請求項1】

略丸棒状をなすドリル本体の先端側に設けられた刃部には、小径部と該小径部の後端側に連なる大径部とが備えられ、これら小径部および大径部の外周にはねじれ溝がそれぞれ備えられ、小径部および大径部のそれぞれに切刃が形成されてなる段付きツイストドリルであって、

上記小径部および大径部には別個のねじれ溝がそれぞれ形成され、

上記大径部のねじれ溝のリードが上記小径部のねじれ溝のリードに対して相対的に小さく、

上記大径部の切刃のすくい面を構成する該大径部のねじれ溝のリーディングエッジ側の壁面は、該ドリル本体の軸線方向で上記小径部の中間部以降において、上記小径部のねじれ溝のリーディングエッジ側の壁面の少なくとも外周縁部をドリル回転方向後方側に切欠き、さらに、この切欠きのドリル回転方向の深さが上記軸線方向後端側にいくにしたがって漸次大きくなるように、形成されている

ことを特徴とする段付きツイストドリル。

【請求項2】

上記大径部の切刃が先端角60°〜120°の面取刃とされている

ことを特徴とする請求項1に記載の段付きツイストドリル。

【請求項3】

円板状の砥石がその軸線まわりに回転させられつつ該砥石の外周部が上記ねじれ溝のねじれに沿うように上記小径部および上記大径部の外周面に切り込まれ、上記ねじれの方向に向けて上記ドリル本体を上記砥石に対して相対的に軸線まわりに回転させながら上記軸線方向に移動させることにより上記ねじれ溝を形成する請求項1又は2に記載の段付きツイストドリルの製造方法であって、

上記大径部のねじれ溝を形成する砥石は、該ドリル本体の軸線方向で上記小径部の中間部以降において、上記小径部のねじれ溝を形成する砥石によって形成されたリーディングエッジ側の壁面の少なくとも外周縁部に切り込まれ、

上記ねじれの方向に向けて上記ドリル本体を砥石に対して相対的に上記軸線まわりに回転させながら上記軸線方向に移動させる際において、上記軸線方向の移動量に対する上記ドリル本体の回転量は、上記小径部のねじれ溝を形成するときより上記大径部ねじれ溝を形成するときのほうが大きくなるように、設定されている

ことを特徴とする段付きツイストドリルの製造方法。

【請求項1】

略丸棒状をなすドリル本体の先端側に設けられた刃部には、小径部と該小径部の後端側に連なる大径部とが備えられ、これら小径部および大径部の外周にはねじれ溝がそれぞれ備えられ、小径部および大径部のそれぞれに切刃が形成されてなる段付きツイストドリルであって、

上記小径部および大径部には別個のねじれ溝がそれぞれ形成され、

上記大径部のねじれ溝のリードが上記小径部のねじれ溝のリードに対して相対的に小さく、

上記大径部の切刃のすくい面を構成する該大径部のねじれ溝のリーディングエッジ側の壁面は、該ドリル本体の軸線方向で上記小径部の中間部以降において、上記小径部のねじれ溝のリーディングエッジ側の壁面の少なくとも外周縁部をドリル回転方向後方側に切欠き、さらに、この切欠きのドリル回転方向の深さが上記軸線方向後端側にいくにしたがって漸次大きくなるように、形成されている

ことを特徴とする段付きツイストドリル。

【請求項2】

上記大径部の切刃が先端角60°〜120°の面取刃とされている

ことを特徴とする請求項1に記載の段付きツイストドリル。

【請求項3】

円板状の砥石がその軸線まわりに回転させられつつ該砥石の外周部が上記ねじれ溝のねじれに沿うように上記小径部および上記大径部の外周面に切り込まれ、上記ねじれの方向に向けて上記ドリル本体を上記砥石に対して相対的に軸線まわりに回転させながら上記軸線方向に移動させることにより上記ねじれ溝を形成する請求項1又は2に記載の段付きツイストドリルの製造方法であって、

上記大径部のねじれ溝を形成する砥石は、該ドリル本体の軸線方向で上記小径部の中間部以降において、上記小径部のねじれ溝を形成する砥石によって形成されたリーディングエッジ側の壁面の少なくとも外周縁部に切り込まれ、

上記ねじれの方向に向けて上記ドリル本体を砥石に対して相対的に上記軸線まわりに回転させながら上記軸線方向に移動させる際において、上記軸線方向の移動量に対する上記ドリル本体の回転量は、上記小径部のねじれ溝を形成するときより上記大径部ねじれ溝を形成するときのほうが大きくなるように、設定されている

ことを特徴とする段付きツイストドリルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−184043(P2009−184043A)

【公開日】平成21年8月20日(2009.8.20)

【国際特許分類】

【出願番号】特願2008−24627(P2008−24627)

【出願日】平成20年2月5日(2008.2.5)

【出願人】(000221144)株式会社タンガロイ (185)

【Fターム(参考)】

【公開日】平成21年8月20日(2009.8.20)

【国際特許分類】

【出願日】平成20年2月5日(2008.2.5)

【出願人】(000221144)株式会社タンガロイ (185)

【Fターム(参考)】

[ Back to top ]