段付きドリル研磨装置

【課題】段付きドリルの小径部及び大径部を1台の装置で簡単な操作で研磨することが可能であるとともに簡易な機構で安価に製作できる段付きドリル研磨装置を提供すること。

【解決手段】小径部を研磨する小径部研磨機構100と、大径部を研磨する大径部研磨機構200とを有し、小径部研磨機構は、小径部研磨用回転砥石10と、ドリルの小径部の先端部分を該小径部研磨用回転砥石に対して夫々異なる所定角度で当接可能に設定された2番面研磨機構20と3番面研磨機構30とシンニング形成機構40とを有し、大径部研磨機構は、大径部研磨用回転砥石50と、ドリルの大径部の先端部分の逃げ面を該大径部研磨用回転砥石に対して所定角度で当接可能に設定された逃げ面研磨機構60とを有している段付きドリル用研磨装置とする。

【解決手段】小径部を研磨する小径部研磨機構100と、大径部を研磨する大径部研磨機構200とを有し、小径部研磨機構は、小径部研磨用回転砥石10と、ドリルの小径部の先端部分を該小径部研磨用回転砥石に対して夫々異なる所定角度で当接可能に設定された2番面研磨機構20と3番面研磨機構30とシンニング形成機構40とを有し、大径部研磨機構は、大径部研磨用回転砥石50と、ドリルの大径部の先端部分の逃げ面を該大径部研磨用回転砥石に対して所定角度で当接可能に設定された逃げ面研磨機構60とを有している段付きドリル用研磨装置とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、段付きドリルが磨耗した際にこれを再研磨することができる段付きドリル研磨装置に関する。

【背景技術】

【0002】

従来の一般的なドリルは、シャンク部と呼ばれる加工機械に取り付ける部分と、先端からシャンク部にかけて溝部を形成する刃部から成り立っており、このようなドリルは単に円形の穴を開けるために用いられている。

しかし、このような一般的なドリルでは、穴開けはできるものの、開けられた穴に面取り、座ぐり、皿もみ等の加工を施す場合には、径の異なる別のドリル等を使用して加工を行わなければならず、作業効率が非常に悪い。

そのため、作業の高効率化のために、穴あけと面取り、穴あけと座ぐり、穴あけと皿もみ等を同時にできる、1本で2本の機能を併せ持った段付きドリル(例えば下記特許文献1参照)が自動車業界等を中心に広く使用されている。

【0003】

段付きドリルは、図24に示すように、一般的なドリルと同じ形状の小径部(A)と、水平或いは90°前後の角度の刃先をもった小径部よりも太い大径部(B)と、加工機械等に保持されるシャンク部(C)とから構成されている。

【0004】

このような段付きドリルは、使用に伴って磨耗した場合には、一般的なドリルと同様に再研磨して使用されることがある。

しかしながら、現在市場では、段付きドリルを再研磨する専用機械は存在しておらず、ユーザーは再研磨するためには、高価なCNC工具研削盤、或いは操作が複雑で煩わしい万能工具研削盤を使用するしか方法がなかった。

【0005】

【特許文献1】特開2002−79408号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上記した従来技術の問題点を解決すべくなされたものであって、段付きドリルの小径部及び大径部を1台の装置で簡単な操作で研磨することが可能であるとともに、簡易な機構で安価に提供することができる段付きドリル研磨装置を提案するものである。

【課題を解決するための手段】

【0007】

請求項1に係る発明は、小径部と大径部とシャンク部とを有する段付きドリルの研磨装置であって、小径部を研磨する小径部研磨機構と、大径部を研磨する大径部研磨機構とを有し、前記小径部研磨機構は、小径部研磨用回転砥石と、前記ドリルの小径部の先端部分を該小径部研磨用回転砥石に対して夫々異なる所定角度で当接可能に設定された2番面研磨機構と3番面研磨機構とシンニング形成機構とを有し、前記大径部研磨機構は、大径部研磨用回転砥石と、前記ドリルの大径部の先端部分の逃げ面を該大径部研磨用回転砥石に対して所定角度で当接可能に設定された逃げ面研磨機構とを有していることを特徴とする段付きドリル用研磨装置に関する。

【0008】

請求項2に係る発明は、前記ドリルを、その刃先を一定の向きに維持した状態で保持可能なホルダーを有し、前記2番面研磨機構と前記3番面研磨機構と前記シンニング形成機構は、前記ホルダーが挿通されるホルダー挿通用貫通孔と、該ホルダー挿通用貫通孔に挿通されたホルダーを固定可能な固定機構と、を備えたブロックを有し、該ブロックのホルダー挿通用貫通孔にホルダーを挿通固定した時に、前記ドリルの先端部分が前記小径部研磨用回転砥石に対して所定角度で当接することを特徴とする請求項1記載の段付きドリル用研磨装置に関する。

【0009】

請求項3に係る発明は、前記2番面研磨機構のブロックのホルダー挿通用貫通孔に前記ホルダーを挿通固定した時の前記ドリルと前記小径部用回転砥石との接触点と、前記3番面研磨機構のブロックのホルダー挿通用貫通孔に前記ホルダーを挿通固定した時の前記ドリルと前記小径部用回転砥石との接触点とが同一点となることを特徴とする請求項2記載の段付きドリル用研磨装置に関する。

【0010】

請求項4に係る発明は、前記ドリルを、その刃先を一定の向きに維持した状態で保持可能なホルダーを有し、前記逃げ面研磨機構は、前記ホルダーが挿通されるホルダー挿通用貫通孔と、該ホルダー挿通用貫通孔に挿通されたホルダーを所定角度だけ回転可能に規制する回転角度規制機構と、を備えたブロックを有し、該ブロックのホルダー挿通用貫通孔にホルダーを挿通固定した時に前記ドリルの逃げ面が前記大径部研磨用回転砥石に対して所定角度で当接し、前記ホルダーを所定角度だけ回転させた時に前記ドリルが軸方向に前進することを特徴とする請求項1記載の段付きドリル用研磨装置に関する。

【0011】

請求項5に係る発明は、前記ホルダーの回転量に対する前記ドリルの軸方向の前進量は、回転の初期においては少なく終期に近づくにつれて大きくなることを特徴とする請求項4記載の段付きドリル用研磨装置に関する。

【0012】

請求項6に係る発明は、前記ホルダーは、先端側に前記ドリルのシャンク部を保持するコレットチャックを有し、基端側に前記ホルダー挿通用貫通孔に挿通される軸部を有し、前記軸部の外周面には、該軸部の長さ方向及び周方向に移動可能であって且つ所要位置に固定可能なリングが外嵌され、該リングはその周方向の一部に溝を有しており、前記固定機構は、前記ブロック端面から突設されたピンからなり、該ピンが前記溝に嵌まることにより前記ブロックに対する前記リングの周方向位置が規定されることを特徴とする請求項2記載の段付きドリル用研磨装置に関する。

【0013】

請求項7に係る発明は、前記ホルダーに対してドリルを保持する際に、該ドリルの小径部の刃先の向きを調整するための第1調整機構を有し、該第1調整機構は、前記ホルダーが挿通されるホルダー挿通用貫通孔と、該ホルダー挿通用貫通孔に挿通されたホルダーを固定可能な固定機構とを備えた調整用ブロックと、前記ドリル軸直角方向に移動可能であって、その先端が前記調整用ブロックに挿通されたホルダーに保持されたドリルの小径部の刃先に対して当接することにより該刃先の向きを設定する刃先ストッパを有していることを特徴とする請求項2記載の段付きドリル用研磨装置に関する。

【0014】

請求項8に係る発明は、前記ホルダーに対してドリルを保持する際に、該ドリルの大径部の刃先の向きを調整するための第2調整機構を有し、該第2調整機構は、前記逃げ面研磨機構のブロックのホルダー挿通用貫通孔にホルダーを挿通固定した時に、前記大径部の刃先及び溝部に当接することにより該刃先の向きを設定するエッジ検出ステーを有していることを特徴とする請求項4記載の段付きドリル用研磨装置に関する。

【0015】

請求項9に係る発明は、前記エッジ検出ステーが、起伏可能なアームの先端に取着されていることを特徴とする請求項8記載の段付きドリル用研磨装置に関する。

【0016】

請求項10に係る発明は、前記第2調整機構は、前記逃げ面研磨機構のブロックを、前記大径部研磨用回転砥石と前記ドリルとの接触点を中心として回転させる回転機構を有していることを特徴とする請求項8又は9記載の段付きドリル用研磨装置に関する。

【0017】

請求項11に係る発明は、前記大径部研磨機構は、前記逃げ面研磨機構のブロックを、前記大径部研磨用回転砥石の回転軸に対して直角方向にスライドさせるスライド機構を有していることを特徴とする請求項1乃至10いずれかに記載の段付きドリル用研磨装置に関する。

【発明の効果】

【0018】

請求項1に係る発明によれば、2番面研磨機構と3番面研磨機構とシンニング形成機構がドリルの小径部の先端部分を小径部研磨用回転砥石に対して夫々異なる所定角度で当接可能に設定されており、更に逃げ面研磨機構がドリルの大径部の先端部分の逃げ面を大径部研磨用回転砥石に対して所定角度で当接可能に設定されているため、段付きドリルの小径部及び大径部を1台の装置で簡単に研磨することが可能な装置を、簡易な機構で安価に提供することができる。

【0019】

請求項2に係る発明によれば、ホルダーによりドリルの刃先を一定の向きに維持した状態で保持した後、このホルダーをホルダー挿通用貫通孔に挿通して固定機構により固定することにより、ドリルの先端部分を小径部研磨用回転砥石に対して所定角度で当接させることができるため、複雑な操作を何ら必要とせずにドリルの小径部の刃先を正確に研磨することが可能となる。

【0020】

請求項3に係る発明によれば、2番面研磨機構のブロックのホルダー挿通用貫通孔にホルダーを挿通固定した時のドリルと小径部用回転砥石との接触点と、3番面研磨機構のブロックのホルダー挿通用貫通孔にホルダーを挿通固定した時のドリルと小径部用回転砥石との接触点とが同一点となることにより、小径部の研磨において必要なスペースを最小として2番面と3番面とを形成することができ、装置を小型化することが可能となる。

【0021】

請求項4に係る発明によれば、ホルダーによりドリルの刃先を一定の向きに維持した状態で保持した後、このホルダーをホルダー挿通用貫通孔に挿通することにより、ドリルの逃げ面を大径部研磨用回転砥石に対して所定角度で当接させ、更にホルダーを回転角度規制機構により規制された所定角度だけ回転することにより、ドリルを軸方向に前進させることができるため、複雑な操作を何ら必要とせずにドリルの大径部の逃げ面を正確に研磨することが可能となる。

【0022】

請求項5に係る発明によれば、ホルダーの回転量に対するドリルの軸方向の前進量が、回転の初期においては少なく終期に近づくにつれて大きくなることにより、刃先角が緩やかで逃げ面が大きくとれる理想的な逃げ面の形状を得ることができる。

【0023】

請求項6に係る発明によれば、ホルダーに外嵌固定されたリングの溝と、ブロック端面から突設されたピンとを利用して、ブロックに対するリングの周方向位置が規定されることにより、ブロックにホルダーを挿通した時にドリル刃先の向きを容易且つ正確に設定することが可能となる。

【0024】

請求項7に係る発明によれば、調整用ブロックのホルダー挿通用貫通孔にドリルを保持したホルダーを挿通した状態で刃先ストッパを移動させることにより、ドリル先端の刃先の向きを設定することができるため、ホルダーに対してドリルの小径部の刃先の向きを正確に設定することが可能となる。

【0025】

請求項8に係る発明によれば、逃げ面研磨機構のブロックのホルダー挿通用貫通孔にホルダーを挿通固定した時に、大径部の刃先及び溝部に当接することにより該刃先の向きを設定するエッジ検出ステーを有しているため、ホルダーに対してドリルの大径部の刃先の向きを正確に設定することが可能となる。

【0026】

請求項9に係る発明によれば、エッジ検出ステーが起伏可能なアームの先端に取着されていることにより、ドリルの大径部の刃先の向きを調整する時以外はアームが邪魔にならないように上げておくことができる。そのため、装置上における第2調整機構の占有スペースを小さくすることができ、装置を小型化することが可能となる。

【0027】

請求項10に係る発明によれば、第2調整機構は、逃げ面研磨機構のブロックを大径部研磨用回転砥石とドリルとの接触点を中心として回転させる回転機構を有していることから、大径部の先端角が異なるドリルについて、ホルダーに対してドリルを保持する際に、該ドリルの大径部の刃先の向きを調整することが可能となる。

【0028】

請求項11に係る発明によれば、大径部研磨機構は、逃げ面研磨機構のブロックを大径部研磨用回転砥石の回転軸に対して直角方向にスライドさせるスライド機構を有していることから、ドリル径や大径部の先端角が異なるドリルについて大径部の研磨処理を行うことが可能となる。

【発明を実施するための最良の形態】

【0029】

以下、本発明に係る段付きドリル研磨装置の好適な実施形態について、図面を参照しながら説明する。

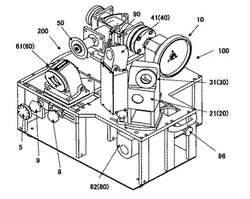

図1乃至図3は本発明に係る段付きドリル研磨装置の全体構成を示す図であって、図1は右側正面斜視図、図2は左側正面斜視図、図3は平面図である。

本発明に係る段付きドリル研磨装置は、段付きドリル(以下、単にドリルという場合がある。)の小径部を研磨する小径部研磨機構(100)と、段付きドリルの大径部を研磨する大径部研磨機構(200)とを有している。

【0030】

小径部研磨機構(100)は、小径部研磨用回転砥石(10)と、2番面研磨機構(20)と、3番面研磨機構(30)と、シンニング形成機構(40)とを有している。

小径部研磨用回転砥石(10)は、その周面が回転軸に対して平行であって且つ前端部が円筒状に形成された円板状の砥石である(図2,3参照)。

2番面研磨機構(20)と3番面研磨機構(30)とシンニング形成機構(40)は、後述するように、ドリルの小径部の先端部分を小径部研磨用回転砥石(10)に対して夫々異なる所定角度で当接させることが可能となっている。

【0031】

大径部研磨機構(200)は、大径部研磨用回転砥石(50)と、逃げ面研磨機構(60)とを有している。

大径部研磨用回転砥石(50)は、その周面が回転軸に対して傾斜した傾斜面とされて、直径が後端から前端に向かうにつれて漸次大きくなった円板状の砥石である(図16参照)。

逃げ面研磨機構(60)は、ドリルの大径部の先端部分の逃げ面を大径部研磨用回転砥石(50)に対して所定角度で当接させることが可能となっている。

【0032】

本発明に係る段付きドリル研磨装置は、ドリルを、その刃先を一定の向きに維持した状態で保持可能なホルダーを有している。

図4は、ドリル(1)を保持した状態のホルダー(70)を示す平面図である。

このホルダー(70)は、小径部研磨機構(100)による小径部の研磨処理と、大径部研磨機構(200)による大径部の研磨処理の両方に用いられる。

【0033】

ホルダー(70)は、先端側にドリル(1)のシャンク部を保持するコレットチャック(71)を有し、基端側に後述するブロックのホルダー挿通用貫通孔に挿通される円柱状の軸部(72)を有している。

軸部(72)の外周面には、該軸部の長さ方向及び周方向に移動可能であって且つ所要位置に固定可能なリング(73)が外嵌されている。

リング(73)はねじ穴(75)を有しており、リング(73)を軸部(72)の外周面に沿って長さ方向及び周方向に移動させた後、ねじ穴(75)にねじを螺合することにより、リング(73)を軸部(72)の適当な位置に固定することができる。

また、リング(73)は、前方側の周方向の一部を切り欠いた溝(74)を有しており、この溝(74)はリングの中心を挟んで対向する位置に合計2箇所設けられている。このように溝(74)を対称位置に2箇所に設けることにより、ホルダー(70)を後述するブロックに対して挿通固定する際に、ホルダーを上下180°反転させて(即ちドリルの上下を反転させて)位置決め固定することが可能となる。そのため、ドリルをホルダーに保持させたままでドリル中心に対して対称な2箇所を研磨することが可能となる。

【0034】

本発明に係る段付きドリル研磨装置は、ホルダー(70)に対してドリル(1)を保持する際に、該ドリルの小径部の刃先の向きが所定位置となるように調整するための第1調整機構(80)を有している。

図5は第1調整機構(80)の斜視図、図6は第1調整機構(80)の平面図であり、図6には部分拡大図も併せて示している。

第1調整機構(80)は、ホルダー(70)の軸部(72)の外径と同一径を有するホルダー挿通用貫通孔(81)と、該ホルダー挿通用貫通孔(81)に挿通されたホルダー(70)を固定可能な固定機構を有する調整用ブロック(82)を備えている。

【0035】

固定機構は、調整用ブロック(82)の端面(ホルダー挿通用貫通孔(81)にホルダー(81)の軸部を挿通した時にリング(73)が当接する端面)から水平方向に突設された2本のピン(87)からなる。

ピン(87)は、図6の右方の拡大図に示すように、ホルダー挿通用貫通孔(81)にホルダー(70)の軸部を挿通した時にリング(73)の溝(74)に嵌まり込む。これによって、調整用ブロック(82)に対するリング(73)の周方向位置が規定される。(つまり回転不能となる。)

【0036】

また、第1調整機構(80)は、ドリルの刃先先端位置(ホルダーに対する突出長さ)を規定する位置決めブロック(83)と、先端に位置決めブロック(83)に対して螺入可能に設けられたねじを有し且つ後端にドリル径とドリル芯厚に応じた目盛付きの芯厚調整ダイヤル(86)を有する棒状体(84)を備えている。

棒状体(84)は、中途部に刃先ストッパ(85)を有しており、芯厚調整ダイヤル(86)を回転することにより、位置決めブロック(83)に対して螺入・螺出(前進・後退)する。

このときの棒状体(84)の移動方向は、ホルダー挿通用貫通孔(81)にドリルを保持したホルダー(70)を挿通した時のドリル軸に対して直角方向となる。

刃先ストッパ(85)は、棒状体(84)を前進させることにより前進し、図6の上方の拡大図に示すように、その先端が調整用ブロック(82)に挿通されたホルダー(70)に保持されたドリル(1)の小径部の刃先に対して当接する。これにより、ドリル(1)の小径部の刃先の向きが一定方向に調整される。

【0037】

以下、第1調整機構(80)の使用方法について説明する。

調整用ブロック(82)と位置決めブロック(83)の距離は、予め適当な一定距離に設定されている。

先ず、ドリル(1)を保持したホルダー(70)を調整用ブロック(82)のホルダー挿通用貫通孔(81)に挿通し、ドリル(1)の先端を位置決めブロック(83)に当接させる。

次いで、ドリル径とドリル芯厚に応じた目盛位置まで芯厚調整ダイヤル(86)を回転し、これにより棒状体(84)を前進させ、刃先ストッパ(85)の先端をドリルの小径部の刃先に対して当接させる。

その後、リング(73)をホルダー(70)の軸部(72)に外嵌し、溝(74)の位置をピン(87)の位置に合わせる(溝にピンを嵌め入れる)。そして、この状態でリング(73)のねじ穴にねじを螺合することにより、リング(73)を軸部(72)に固定する。

これにより、ドリル(1)の小径部の刃先の向きが、溝(74)と平行(ピン(87)と平行)になるように調整される。

【0038】

2番面研磨機構(20)と、3番面研磨機構(30)と、シンニング形成機構(40)は、いずれもホルダー(70)の軸部(72)の外径と同一径を有するホルダー挿通用貫通孔と、該ホルダー挿通用貫通孔に挿通されたホルダーを固定可能な固定機構とを備えたブロックを有している。

2番面研磨機構(20)のブロック(以下、2番面研磨用ブロックという)(21)と、3番面研磨機構(30)のブロック(以下、3番面研磨用ブロックという)(31)とは、単一のブロックとして形成されている。

具体的には、図1及び図2に示すように、単一のブロックにおいて、2番面研磨用ブロック(21)に相当する部分が下方に、3番面研磨用ブロック(31)に相当する部分が上方に、夫々形成されている。

シンニング形成機構(40)のブロック(以下、シンニング用ブロックという)(41)は、別体のブロックとして形成されている。

【0039】

図7は、一体に形成された2番面研磨用ブロック(21)及び3番面研磨用ブロック(31)を示す正面図である。

2番面研磨用ブロック(21)の端面には、ホルダー挿通用貫通孔(22)の周囲に3本のピン(23)が水平方向に突設されている。3本のピンのうち、2本はホルダー挿通用貫通孔(22)の左側に、1本はホルダー挿通用貫通孔(22)の右側にあり、左側の1本と右側の1本とを結ぶ線はホルダー挿通用貫通孔(22)の中心を通る水平線となる。

これら3本のピン(23)は上記した固定機構を構成している。

ホルダー(70)の軸部(72)をホルダー挿通用貫通孔(22)に挿通し、リング(73)の溝(74)にピン(23)を嵌め入れることにより、ホルダー(70)の2番面研磨用ブロック(21)に対する周方向位置が固定される。そして、このとき、ホルダー(70)に保持されたドリル先端の刃先の向きが水平に固定される。

【0040】

3番面研磨用ブロック(31)の端面(31a)には、ホルダー挿通用貫通孔(32)の周囲に、この貫通孔(32)を挟んで対向する位置に2つの直線状の突条(33)が設けられている。

2つの突条(33)を結ぶ線は、貫通孔(32)の中心を通っており、3番面研磨用ブロック(31)の端面と同一面内において水平線に対して角度(θ3)をもって傾斜している。

2つの突条(33)は上記した固定機構を構成している。

ホルダー(70)の軸部(72)をホルダー挿通用貫通孔(32)に挿通し、リング(73)の溝(74)に突条(33)を嵌め入れることにより、ホルダー(70)の3番面研磨用ブロック(31)に対する周方向位置が固定される。そして、このとき、ホルダー(70)に保持されたドリル先端の刃先の向きが所定の傾斜角度で固定される。

【0041】

図8は、小径部研磨用回転砥石(10)と、2番面研磨用ブロック(21)及び3番面研磨用ブロック(31)の位置関係を示す図であり、(a)は平面図、(b)は側面図である。

図示のように、2番面研磨用ブロック(21)の端面(21a)に対して、3番面研磨用ブロック(31)の端面(31a)は、水平面内においても垂直面内においても傾斜している。

【0042】

本発明では、図8に示すように、2番面研磨用ブロック(21)のホルダー挿通用貫通孔にホルダーを挿通固定した時のドリルと小径部用回転砥石(10)との接触点と、3番面研磨用ブロック(31)のホルダー挿通用貫通孔にホルダーを挿通固定した時のドリルと小径部用回転砥石(10)との接触点とが同一点となるように設定される。

このとき、図中のθ1、θ2、L1、L2、L3は下記の関係式を満たす。

√(L1×tanθ1)2+L12=L2

√(L2×tanθ2)2+L22=L3

L3−L4=L1(即ち、L2とL3の複合延長=L1)

【0043】

ここで、2番面研磨用ブロックのドリル中心線(図8では2番面研磨と表示)を水平とし、3番面研磨用ブロックのドリル中心線(図8では3番面研磨と表示)を平面的に角度(θ3)を振り、さらに側面的に角度(θ4)をつけた複合延長を2番面研磨用ブロックのドリル中心線(2番面研磨)の延長と整合することにより、砥石の半径を利用した2レーキができる。

また、θ2とθ3の角度を整合することにより、2番面と3番面の境界線を水平に保つことが可能となり、これにより刃先と境界線が平行になる理想形状が得られる。

図9はこの理想形状の刃先を示す図であり、(a)は正面図、(b)は平面図である。

【0044】

2番面の研磨は、図8に示す位置関係に設置された2番面研磨用ブロック(21)のホルダー挿通用貫通孔(22)にホルダー(70)を挿通して固定機構により周方向位置を固定することにより行うことができる。このとき、刃先は水平方向となる。

ホルダー(70)を挿通してドリルの刃先を小径部研磨用回転砥石(10)に当てた状態で、2番面研磨用ブロック(21)とホルダー(70)のリング(73)との間に形成される隙間が研磨代となるので、この隙間が無くなるまでドリルの刃先を小径部研磨用回転砥石(10)に押し付けることにより、片側の2番面の研磨が完了する。

続いて、ホルダー(70)を180°反転して同じ動作をすれば、左右同一高さの2番面を形成することができる。

尚、小径部研磨用回転砥石(10)の研磨面は、円筒部(先端面)と側面(周面)のいずれでもよいが、円筒部にドリルを当てる場合は2番面が平面でなく逆アールとなるため、ある程度の直径を確保することが条件となる。例えば、直径100mm以上であれば、殆ど平面に近い状態になる。

【0045】

3番面の研磨は、図8に示す位置関係に設置された3番面研磨用ブロック(31)のホルダー挿通用貫通孔(32)にホルダー(70)を挿通して固定機構により周方向位置を固定することにより行うことができる。このとき、2番面が刃先と平行になる。

2番面の幅は3番面の研磨量で決まるが、ドリル径によって2番面の幅を増減する必要があるため、様々なドリル径に対応し、ドリル径に応じて2番面の幅が増減するようにするため、2番面と3番面の境界を一定位置に固定して対応する(図10(a)(b)参照)。

この考え方は、境界線をドリルの円の中心にしても当てはまり、3番面の研磨量を調整することによって可能になる(図10(c)参照)。

【0046】

図11は、シンニング形成機構(40)を示す図であり、(a)は平面図、(b)は側面図である。

シンニング形成機構(40)は、上述したように、ホルダー(70)の軸部(72)の外径と同一径を有するホルダー挿通用貫通孔(42)と、該ホルダー挿通用貫通孔(42)に挿通されたホルダーを固定可能な固定機構とを備えたシンニング用ブロック(41)を有している。

固定機構は、2番面研磨用ブロック(21)に設けられたものと同様であり、ホルダー挿通用貫通孔(42)の周囲に突設されたピン(図示略)と、リング(73)に設けられた溝(74)により、シンニング用ブロック(41)に対するホルダー(70)の周方向位置を固定する。

【0047】

シンニング用ブロック(41)は、装置のベース板に固定された基部(41a)に対して起伏可能に取り付けられており、図11(b)に矢印で示すように、シンニング用ブロック(41)を伏状態となるように下方向に回動させることで、ドリル先端部を小径部研磨用回転砥石(10)に対して当てることができる。

また、図11(b)に一点鎖線で示す位置に、基部(41a)の前端部には、シンニング用ブロック(41)の下方向への回動角度を規制するためのストッパが設けられ、これによりシンニング量を一定量に設定することが可能となる。

【0048】

大径部研磨機構(200)の逃げ面研磨機構(60)は、ホルダー(70)の軸部(72)が挿通されるホルダー挿通用貫通孔と、該ホルダー挿通用貫通孔に挿通されたホルダーを所定角度だけ回転可能に規制する回転角度規制機構と、を備えた逃げ面研磨用ブロック(61)を有している。

【0049】

図12は逃げ面研磨用ブロック(61)を示す図であって、(a)は外観斜視図、(b)は分解図である。

逃げ面研磨用ブロック(61)は、装置のベース板に固定されるブロック本体(62)と、このブロック本体(62)に形成された貫通孔(62a)に嵌合される第1螺旋ガイドリング(64)及び第2螺旋ガイドリング(65)と、これら2つの螺旋ガイドリング内に挿通される主軸(63)とから構成されている。

主軸(63)を挿通した状態では、主軸(63)と第1螺旋ガイドリング(64)及び第2螺旋ガイドリング(65)とは一体となり、ブロック本体(62)の貫通孔(62a)内で一体的に回転する。

【0050】

主軸(63)は、その内部にホルダー(70)の軸部(72)が挿通可能な円筒状であって、ホルダー挿通用貫通孔を構成している。

主軸(63)の前端面には2つの突起(63a)が形成されており、これらの突起(63a)はリング(73)の溝(74)に嵌まり込むことにより、主軸(63)に対するホルダー(70)の周方向位置が固定される。

図中、(63b)は主軸(63)とホルダー(70)とを固定するためのねじが挿入される穴である。

【0051】

ブロック本体(62)の前端面には、貫通孔(62a)の周囲の2箇所に夫々ストッパーピン(66)が水平方向に突設されている。

また、ブロック本体(62)の上面にはピン用孔が形成されており、このピン用孔には回転ガイドピン(67)が貫通孔(62a)の内部に突出するように挿入される。

この回転ガイドピン(67)の突出部分は、第1螺旋ガイドリング(64)と第2螺旋ガイドリング(65)の間に形成される隙間(以下、ガイドピン溝という)に挿入される。

【0052】

図13は逃げ面研磨用ブロック(61)の平面図であり、(a)はブロック本体(62)を示した図、(b)はブロック本体(62)を省略した図である。

回転ガイドピン(67)がガイドピン溝(68)に挿入された状態で、主軸(63)を右回転させるとブロック本体(62)に対して主軸が前進し、左回転させるとブロック本体(62)に対して主軸が後退する。このときの移動量は、ガイドピン溝(68)の形状(角度)によって定まる。

【0053】

ガイドピン溝(68)の形状は、主軸(63)の回転量(主軸に挿通されるホルダーの回転量)に対するドリルの軸方向の移動量(前進量)が、回転の初期においては少なく終期に近づくにつれて大きくなるように設定することが好ましい(図14参照)。

このように設定すると、刃先角が緩やかで逃げ面が多くとれるという理想的な形が形成できる。これを図14に破線で示すように直線的に設定すると、刃先角が急となり、切削抵抗が大きくなる。

【0054】

第2螺旋ガイドリング(65)には、リングの接線方向に突出するバー(69)が設けられている。

このバー(69)とストッパーピン(66)は、主軸(63)の回転量(回転角度)を一定量に規制している。つまり、ストッパーピン(66)とバー(69)は、主軸(63)(ホルダー挿通用貫通孔)に挿通されたホルダー(70)を所定角度だけ回転可能に規制する回転角度規制機構を構成している。

【0055】

図15は回転角度規制機構の説明図である。

主軸(63)を右方向に回転させると、(a)に示すようにバー(69)が左側のストッパーピン(66)に当たって回転が止まり、主軸(63)を左方向に回転させると、(b)に示すようにバー(69)が右側のストッパーピン(66)に当たって回転が止まる。

【0056】

図16は、逃げ面研磨機構(60)による大径部の逃げ面の研磨方法を示す図である。

先ず、逃げ面研磨用ブロック(61)のホルダー挿通用貫通孔(主軸)にホルダーを挿通して固定し、ドリルの大径部の刃先(1a)を大径部研磨用回転砥石(50)の前端面に平行に当てた状態とする(図16(a)参照)。

次いで、図13及び図15に示したように、主軸(63)を右方向に回転させることでドリル(1)を回転させながらドリル軸方向に前進させる。これにより、刃先よりも逃げ面が多く削れることとなる(図16(b)参照)。

【0057】

本発明に係る装置は、ホルダー(70)に対してドリル(1)を保持する際に、該ドリルの大径部の刃先の向きを調整するための第2調整機構(90)を有している。

図17は、第2調整機構(90)を示す図である。

第2調整機構(90)は、装置のベース板に固定される基部(91)と、この基部(91)の上端部に起伏可能(下方向回動可能)に設けられた2本のアーム(92)(93)と、これらアームの下方向への回動を規制するストッパー(94)とを備えている。

【0058】

2本のアーム(92)(93)の先端には、夫々エッジ検出ステー(95)が取着されている。

エッジ検出ステー(95)は、逃げ面研磨用ブロック(61)のホルダー挿通用貫通孔(主軸)にホルダーを挿通固定した時に、ドリルの大径部の刃先及び溝部に当接する(引っ掛かる)ことにより該刃先の向きを設定するものであり、予め研磨代を考慮した位置に設定される。

アーム(92)は大径部の先端角が80〜90°の場合に使用され、アーム(93)は大径部の先端角が120〜180°の場合に使用されるものであり、アームに対するエッジ検出ステー(95)の取付角度が互いに異なっている。

【0059】

図18は第2調整機構(90)による大径部の刃先の向きの調整方法を示す図であり、図19はその部分拡大図である。

先ず、ホルダー(70)にドリル(1)をセットして主軸(63)に挿通する。

次いで、エッジ検出ステー(95)を下方向に回動させることにより、ドリルの大径部の刃先及び溝部に当接させる。

続いて、主軸(63)とホルダー(70)をねじ止めにより固定した状態で、ホルダー(70)にリング(73)を嵌入し、主軸(63)の前端面に形成された2つの突起(63a)をリング(73)の溝(74)に嵌め入れることにより、主軸(63)に対するホルダー(70)の周方向位置を設定し、この状態でリング(73)をホルダー(70)に固定する。これにより、刃先と溝(74)が平行に保たれる。

【0060】

図18及び図19において、(a)はアーム(92)を使用した様子、(b)はアーム(93)を使用した様子を示している。

図示のように、大径部の先端角の大きさに応じて2種類のアームを使い分けることができる。

ここで、(a)の状態と(b)の状態では、アームに対するドリル軸の角度が異なっている。

この角度変更は、第2調整機構(90)が有している、逃げ面研磨用ブロック(61)を、大径部研磨用回転砥石(50)とドリル(1)との接触点を中心として回転させる回転機構(後述する)により行うことができる。

【0061】

また、大径部研磨機構(200)は、逃げ面研磨用ブロック(61)を、大径部研磨用回転砥石(50)の回転軸に対して直角方向にスライドさせるスライド機構を有している。

図20は、スライド機構及び回転機構を示す図であり、(a)は正面図、(b)は平面図である。

回転機構は、(b)図に「角度変更」と記載された部分の矢印で説明されているように、大径部研磨用回転砥石(50)とドリル(1)との接触点(3)を中心とした円弧状に形成された溝(96)に沿って、逃げ面研磨用ブロック(61)が固定されたプレート状の第1スライダー(97)を回転させることができる。

【0062】

図21はスライド機構の平面図、図22はスライド機構の構造を説明する図である。

スライド機構は、スライドレール(4)と、このスライドレール(4)に沿ってスライドする逃げ面研磨用ブロック(61)が固定された第2スライダー(98)と、回転操作によりラックアンドピニオン機構で第2スライダー(98)をスライドレール(4)に沿ってスライドさせるスライドダイヤル(5)と、第2スライダー(98)に固定されて該プレートと共に移動する第1ストッパーガイド(6)と、第1ストッパーガイド(6)の前側に固定配置された第2ストッパーガイド(7)と、その先端が第2ストッパーガイド(7)を貫通し且つ第1ストッパーガイド(6)に形成された溝に挿入されるねじ式のスライドストッパー(8)と、スライドストッパー(8)の左側(大径部研磨用回転砥石(50)側)に配置されてその先端が第2ストッパーガイド(7)に挿入され且つ第1ストッパーガイド(6)の溝には挿入されていないねじ式のコンタクトポイントストッパー(9)と、スライドロック(2)とを備えている。

【0063】

図22に示すように、コンタクトポイントストッパー(9)を締めると第2ストッパーガイド(7)と固定される。一方、スライドストッパー(8)を締めると第1ストッパーガイド(6)と固定されるが、第2ストッパーガイド(7)とは固定されずに左右に移動できる。

【0064】

スライドダイヤル(5)を回転させることにより、逃げ面研磨用ブロック(61)が固定された第2スライダー(98)がスライドレール(4)に沿ってスライドする。

ここで、第2スライダー(98)と第1ストッパーガイド(6)とは固定されているため、第1ストッパーガイド(6)は第2スライダー(98)と共に移動する。

第1ストッパーガイド(6)にはスライドストッパー(8)が締め付け固定されているため、スライドストッパー(8)は第1ストッパーガイド(6)と共に第2ストッパーガイド(7)に形成された溝に沿って移動する。右方向の移動は溝の右端に達した時点でストップし、左方向の移動は第2ストッパーガイド(7)に締め付け固定されたコンタクトポイントストッパー(9)に当たった時点でストップする。

【0065】

スライドロック(2)は、コンタクトポイントストッパー(9)に当たった時点で、第2スライダー(98)の位置を固定するためのねじである。

スライドロック(2)により第2スライダー(98)の位置を固定することで、ドリルを回転した大径部研磨用回転砥石(50)に当てたときに、砥石の回転によって第2スライダー(98)が右方向(砥石から離れる方向)に移動することが防がれる。

【0066】

大径部の研磨においては、ドリル径と大径部の先端角の大きさ(80〜180°)によって、大径部研磨用回転砥石(50)とドリルの大径部と小径部の境界点(1c)(図23参照)との接触点が様々に変化する。

上記したようなスライド機構を有していることにより、ドリル径や大径部の先端角が異なる様々なドリルについて大径部の研磨処理を行うことが可能となる。

【0067】

スライドストッパー(8)とコンタクトポイントストッパー(9)の締め付け位置は、小径部のドリル径と大径部の先端角に応じて設定する。

ドリルのセットは、スライドダイヤル(5)を回転させることにより、逃げ面研磨用ブロック(61)を右方向に移動させ、主軸(63)を接触点(3)より逃がして行う。

ドリル大径部の逃げ面の研磨は、スライドダイヤル(5)を回転させることにより、ドリルの大径部と小径部の境界点を大径部研磨用回転砥石(50)に当て、主軸(63)を回転させることにより行う。

ドリルを180°反転させる場合は、逃げ面研磨用ブロック(61)を右方向に移動させ、主軸(63)を接触点(3)より逃がして行う。

【産業上の利用可能性】

【0068】

本発明は、自動車業界等で広く使用されている段付きドリルを再研磨するために好適に利用される。

【図面の簡単な説明】

【0069】

【図1】本発明に係る段付きドリル研磨装置の全体構成を示す右側正面斜視図である。

【図2】本発明に係る段付きドリル研磨装置の全体構成を示す左側正面斜視図である。

【図3】本発明に係る段付きドリル研磨装置の全体構成を示す平面図である。

【図4】ドリルを保持した状態のホルダーを示す平面図である。

【図5】第1調整機構の斜視図である。

【図6】第1調整機構の平面図である。

【図7】一体に形成された2番面研磨用ブロック及び3番面研磨用ブロックを示す正面図である。

【図8】小径部研磨用回転砥石と、2番面研磨用ブロック及び3番面研磨用ブロックを示す図であり、(a)は平面図、(b)は側面図である。

【図9】理想形状の刃先を示す図であり、(a)は正面図、(b)は平面図である。

【図10】2番面と3番面の境界を一定位置に固定した図である。

【図11】シンニング形成機構を示す図であり、(a)は平面図、(b)は側面図である。

【図12】逃げ面研磨用ブロックを示す図であって、(a)は外観斜視図、(b)は分解図である。

【図13】逃げ面研磨用ブロックの平面図であり、(a)はブロック本体を示した図、(b)はブロック本体を省略した図である。

【図14】理想的なガイドピン溝の形状を採用した場合の主軸の回転量(角度)とドリルの軸方向の移動量(前進量)の関係を示すグラフである。

【図15】回転角度規制機構の説明図である。

【図16】逃げ面研磨機構による大径部の逃げ面の研磨方法を示す図である。

【図17】第2調整機構を示す図である。

【図18】第2調整機構による大径部の刃先の向きの調整方法を示す図である。

【図19】図18の部分拡大図である。

【図20】スライド機構及び回転機構を示す図であり、(a)は正面図、(b)は平面図である。

【図21】スライド機構の平面図である。

【図22】スライド機構の構造を説明する図である。

【図23】ドリルの大径部と小径部の境界点を示す図である。

【図24】段付きドリルの形状を示す図である。

【符号の説明】

【0070】

100 小径部研磨機構

200 大径部研磨機構

10 小径部研磨用回転砥石

20 2番面研磨機構

21 2番面研磨用ブロック

30 3番面研磨機構

31 3番面研磨用ブロック

40 シンニング形成機構

41 シンニング用ブロック

50 大径部研磨用回転砥石

60 逃げ面研磨機構

70 ホルダー

71 コレットチャック

72 軸部

73 リング

74 溝

81 ホルダー挿通用貫通孔

82 調整用ブロック

83 ピン(固定機構)

85 刃先ストッパ

63 主軸

92 アーム

93 アーム

95 エッジ検出ステー

【技術分野】

【0001】

本発明は、段付きドリルが磨耗した際にこれを再研磨することができる段付きドリル研磨装置に関する。

【背景技術】

【0002】

従来の一般的なドリルは、シャンク部と呼ばれる加工機械に取り付ける部分と、先端からシャンク部にかけて溝部を形成する刃部から成り立っており、このようなドリルは単に円形の穴を開けるために用いられている。

しかし、このような一般的なドリルでは、穴開けはできるものの、開けられた穴に面取り、座ぐり、皿もみ等の加工を施す場合には、径の異なる別のドリル等を使用して加工を行わなければならず、作業効率が非常に悪い。

そのため、作業の高効率化のために、穴あけと面取り、穴あけと座ぐり、穴あけと皿もみ等を同時にできる、1本で2本の機能を併せ持った段付きドリル(例えば下記特許文献1参照)が自動車業界等を中心に広く使用されている。

【0003】

段付きドリルは、図24に示すように、一般的なドリルと同じ形状の小径部(A)と、水平或いは90°前後の角度の刃先をもった小径部よりも太い大径部(B)と、加工機械等に保持されるシャンク部(C)とから構成されている。

【0004】

このような段付きドリルは、使用に伴って磨耗した場合には、一般的なドリルと同様に再研磨して使用されることがある。

しかしながら、現在市場では、段付きドリルを再研磨する専用機械は存在しておらず、ユーザーは再研磨するためには、高価なCNC工具研削盤、或いは操作が複雑で煩わしい万能工具研削盤を使用するしか方法がなかった。

【0005】

【特許文献1】特開2002−79408号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上記した従来技術の問題点を解決すべくなされたものであって、段付きドリルの小径部及び大径部を1台の装置で簡単な操作で研磨することが可能であるとともに、簡易な機構で安価に提供することができる段付きドリル研磨装置を提案するものである。

【課題を解決するための手段】

【0007】

請求項1に係る発明は、小径部と大径部とシャンク部とを有する段付きドリルの研磨装置であって、小径部を研磨する小径部研磨機構と、大径部を研磨する大径部研磨機構とを有し、前記小径部研磨機構は、小径部研磨用回転砥石と、前記ドリルの小径部の先端部分を該小径部研磨用回転砥石に対して夫々異なる所定角度で当接可能に設定された2番面研磨機構と3番面研磨機構とシンニング形成機構とを有し、前記大径部研磨機構は、大径部研磨用回転砥石と、前記ドリルの大径部の先端部分の逃げ面を該大径部研磨用回転砥石に対して所定角度で当接可能に設定された逃げ面研磨機構とを有していることを特徴とする段付きドリル用研磨装置に関する。

【0008】

請求項2に係る発明は、前記ドリルを、その刃先を一定の向きに維持した状態で保持可能なホルダーを有し、前記2番面研磨機構と前記3番面研磨機構と前記シンニング形成機構は、前記ホルダーが挿通されるホルダー挿通用貫通孔と、該ホルダー挿通用貫通孔に挿通されたホルダーを固定可能な固定機構と、を備えたブロックを有し、該ブロックのホルダー挿通用貫通孔にホルダーを挿通固定した時に、前記ドリルの先端部分が前記小径部研磨用回転砥石に対して所定角度で当接することを特徴とする請求項1記載の段付きドリル用研磨装置に関する。

【0009】

請求項3に係る発明は、前記2番面研磨機構のブロックのホルダー挿通用貫通孔に前記ホルダーを挿通固定した時の前記ドリルと前記小径部用回転砥石との接触点と、前記3番面研磨機構のブロックのホルダー挿通用貫通孔に前記ホルダーを挿通固定した時の前記ドリルと前記小径部用回転砥石との接触点とが同一点となることを特徴とする請求項2記載の段付きドリル用研磨装置に関する。

【0010】

請求項4に係る発明は、前記ドリルを、その刃先を一定の向きに維持した状態で保持可能なホルダーを有し、前記逃げ面研磨機構は、前記ホルダーが挿通されるホルダー挿通用貫通孔と、該ホルダー挿通用貫通孔に挿通されたホルダーを所定角度だけ回転可能に規制する回転角度規制機構と、を備えたブロックを有し、該ブロックのホルダー挿通用貫通孔にホルダーを挿通固定した時に前記ドリルの逃げ面が前記大径部研磨用回転砥石に対して所定角度で当接し、前記ホルダーを所定角度だけ回転させた時に前記ドリルが軸方向に前進することを特徴とする請求項1記載の段付きドリル用研磨装置に関する。

【0011】

請求項5に係る発明は、前記ホルダーの回転量に対する前記ドリルの軸方向の前進量は、回転の初期においては少なく終期に近づくにつれて大きくなることを特徴とする請求項4記載の段付きドリル用研磨装置に関する。

【0012】

請求項6に係る発明は、前記ホルダーは、先端側に前記ドリルのシャンク部を保持するコレットチャックを有し、基端側に前記ホルダー挿通用貫通孔に挿通される軸部を有し、前記軸部の外周面には、該軸部の長さ方向及び周方向に移動可能であって且つ所要位置に固定可能なリングが外嵌され、該リングはその周方向の一部に溝を有しており、前記固定機構は、前記ブロック端面から突設されたピンからなり、該ピンが前記溝に嵌まることにより前記ブロックに対する前記リングの周方向位置が規定されることを特徴とする請求項2記載の段付きドリル用研磨装置に関する。

【0013】

請求項7に係る発明は、前記ホルダーに対してドリルを保持する際に、該ドリルの小径部の刃先の向きを調整するための第1調整機構を有し、該第1調整機構は、前記ホルダーが挿通されるホルダー挿通用貫通孔と、該ホルダー挿通用貫通孔に挿通されたホルダーを固定可能な固定機構とを備えた調整用ブロックと、前記ドリル軸直角方向に移動可能であって、その先端が前記調整用ブロックに挿通されたホルダーに保持されたドリルの小径部の刃先に対して当接することにより該刃先の向きを設定する刃先ストッパを有していることを特徴とする請求項2記載の段付きドリル用研磨装置に関する。

【0014】

請求項8に係る発明は、前記ホルダーに対してドリルを保持する際に、該ドリルの大径部の刃先の向きを調整するための第2調整機構を有し、該第2調整機構は、前記逃げ面研磨機構のブロックのホルダー挿通用貫通孔にホルダーを挿通固定した時に、前記大径部の刃先及び溝部に当接することにより該刃先の向きを設定するエッジ検出ステーを有していることを特徴とする請求項4記載の段付きドリル用研磨装置に関する。

【0015】

請求項9に係る発明は、前記エッジ検出ステーが、起伏可能なアームの先端に取着されていることを特徴とする請求項8記載の段付きドリル用研磨装置に関する。

【0016】

請求項10に係る発明は、前記第2調整機構は、前記逃げ面研磨機構のブロックを、前記大径部研磨用回転砥石と前記ドリルとの接触点を中心として回転させる回転機構を有していることを特徴とする請求項8又は9記載の段付きドリル用研磨装置に関する。

【0017】

請求項11に係る発明は、前記大径部研磨機構は、前記逃げ面研磨機構のブロックを、前記大径部研磨用回転砥石の回転軸に対して直角方向にスライドさせるスライド機構を有していることを特徴とする請求項1乃至10いずれかに記載の段付きドリル用研磨装置に関する。

【発明の効果】

【0018】

請求項1に係る発明によれば、2番面研磨機構と3番面研磨機構とシンニング形成機構がドリルの小径部の先端部分を小径部研磨用回転砥石に対して夫々異なる所定角度で当接可能に設定されており、更に逃げ面研磨機構がドリルの大径部の先端部分の逃げ面を大径部研磨用回転砥石に対して所定角度で当接可能に設定されているため、段付きドリルの小径部及び大径部を1台の装置で簡単に研磨することが可能な装置を、簡易な機構で安価に提供することができる。

【0019】

請求項2に係る発明によれば、ホルダーによりドリルの刃先を一定の向きに維持した状態で保持した後、このホルダーをホルダー挿通用貫通孔に挿通して固定機構により固定することにより、ドリルの先端部分を小径部研磨用回転砥石に対して所定角度で当接させることができるため、複雑な操作を何ら必要とせずにドリルの小径部の刃先を正確に研磨することが可能となる。

【0020】

請求項3に係る発明によれば、2番面研磨機構のブロックのホルダー挿通用貫通孔にホルダーを挿通固定した時のドリルと小径部用回転砥石との接触点と、3番面研磨機構のブロックのホルダー挿通用貫通孔にホルダーを挿通固定した時のドリルと小径部用回転砥石との接触点とが同一点となることにより、小径部の研磨において必要なスペースを最小として2番面と3番面とを形成することができ、装置を小型化することが可能となる。

【0021】

請求項4に係る発明によれば、ホルダーによりドリルの刃先を一定の向きに維持した状態で保持した後、このホルダーをホルダー挿通用貫通孔に挿通することにより、ドリルの逃げ面を大径部研磨用回転砥石に対して所定角度で当接させ、更にホルダーを回転角度規制機構により規制された所定角度だけ回転することにより、ドリルを軸方向に前進させることができるため、複雑な操作を何ら必要とせずにドリルの大径部の逃げ面を正確に研磨することが可能となる。

【0022】

請求項5に係る発明によれば、ホルダーの回転量に対するドリルの軸方向の前進量が、回転の初期においては少なく終期に近づくにつれて大きくなることにより、刃先角が緩やかで逃げ面が大きくとれる理想的な逃げ面の形状を得ることができる。

【0023】

請求項6に係る発明によれば、ホルダーに外嵌固定されたリングの溝と、ブロック端面から突設されたピンとを利用して、ブロックに対するリングの周方向位置が規定されることにより、ブロックにホルダーを挿通した時にドリル刃先の向きを容易且つ正確に設定することが可能となる。

【0024】

請求項7に係る発明によれば、調整用ブロックのホルダー挿通用貫通孔にドリルを保持したホルダーを挿通した状態で刃先ストッパを移動させることにより、ドリル先端の刃先の向きを設定することができるため、ホルダーに対してドリルの小径部の刃先の向きを正確に設定することが可能となる。

【0025】

請求項8に係る発明によれば、逃げ面研磨機構のブロックのホルダー挿通用貫通孔にホルダーを挿通固定した時に、大径部の刃先及び溝部に当接することにより該刃先の向きを設定するエッジ検出ステーを有しているため、ホルダーに対してドリルの大径部の刃先の向きを正確に設定することが可能となる。

【0026】

請求項9に係る発明によれば、エッジ検出ステーが起伏可能なアームの先端に取着されていることにより、ドリルの大径部の刃先の向きを調整する時以外はアームが邪魔にならないように上げておくことができる。そのため、装置上における第2調整機構の占有スペースを小さくすることができ、装置を小型化することが可能となる。

【0027】

請求項10に係る発明によれば、第2調整機構は、逃げ面研磨機構のブロックを大径部研磨用回転砥石とドリルとの接触点を中心として回転させる回転機構を有していることから、大径部の先端角が異なるドリルについて、ホルダーに対してドリルを保持する際に、該ドリルの大径部の刃先の向きを調整することが可能となる。

【0028】

請求項11に係る発明によれば、大径部研磨機構は、逃げ面研磨機構のブロックを大径部研磨用回転砥石の回転軸に対して直角方向にスライドさせるスライド機構を有していることから、ドリル径や大径部の先端角が異なるドリルについて大径部の研磨処理を行うことが可能となる。

【発明を実施するための最良の形態】

【0029】

以下、本発明に係る段付きドリル研磨装置の好適な実施形態について、図面を参照しながら説明する。

図1乃至図3は本発明に係る段付きドリル研磨装置の全体構成を示す図であって、図1は右側正面斜視図、図2は左側正面斜視図、図3は平面図である。

本発明に係る段付きドリル研磨装置は、段付きドリル(以下、単にドリルという場合がある。)の小径部を研磨する小径部研磨機構(100)と、段付きドリルの大径部を研磨する大径部研磨機構(200)とを有している。

【0030】

小径部研磨機構(100)は、小径部研磨用回転砥石(10)と、2番面研磨機構(20)と、3番面研磨機構(30)と、シンニング形成機構(40)とを有している。

小径部研磨用回転砥石(10)は、その周面が回転軸に対して平行であって且つ前端部が円筒状に形成された円板状の砥石である(図2,3参照)。

2番面研磨機構(20)と3番面研磨機構(30)とシンニング形成機構(40)は、後述するように、ドリルの小径部の先端部分を小径部研磨用回転砥石(10)に対して夫々異なる所定角度で当接させることが可能となっている。

【0031】

大径部研磨機構(200)は、大径部研磨用回転砥石(50)と、逃げ面研磨機構(60)とを有している。

大径部研磨用回転砥石(50)は、その周面が回転軸に対して傾斜した傾斜面とされて、直径が後端から前端に向かうにつれて漸次大きくなった円板状の砥石である(図16参照)。

逃げ面研磨機構(60)は、ドリルの大径部の先端部分の逃げ面を大径部研磨用回転砥石(50)に対して所定角度で当接させることが可能となっている。

【0032】

本発明に係る段付きドリル研磨装置は、ドリルを、その刃先を一定の向きに維持した状態で保持可能なホルダーを有している。

図4は、ドリル(1)を保持した状態のホルダー(70)を示す平面図である。

このホルダー(70)は、小径部研磨機構(100)による小径部の研磨処理と、大径部研磨機構(200)による大径部の研磨処理の両方に用いられる。

【0033】

ホルダー(70)は、先端側にドリル(1)のシャンク部を保持するコレットチャック(71)を有し、基端側に後述するブロックのホルダー挿通用貫通孔に挿通される円柱状の軸部(72)を有している。

軸部(72)の外周面には、該軸部の長さ方向及び周方向に移動可能であって且つ所要位置に固定可能なリング(73)が外嵌されている。

リング(73)はねじ穴(75)を有しており、リング(73)を軸部(72)の外周面に沿って長さ方向及び周方向に移動させた後、ねじ穴(75)にねじを螺合することにより、リング(73)を軸部(72)の適当な位置に固定することができる。

また、リング(73)は、前方側の周方向の一部を切り欠いた溝(74)を有しており、この溝(74)はリングの中心を挟んで対向する位置に合計2箇所設けられている。このように溝(74)を対称位置に2箇所に設けることにより、ホルダー(70)を後述するブロックに対して挿通固定する際に、ホルダーを上下180°反転させて(即ちドリルの上下を反転させて)位置決め固定することが可能となる。そのため、ドリルをホルダーに保持させたままでドリル中心に対して対称な2箇所を研磨することが可能となる。

【0034】

本発明に係る段付きドリル研磨装置は、ホルダー(70)に対してドリル(1)を保持する際に、該ドリルの小径部の刃先の向きが所定位置となるように調整するための第1調整機構(80)を有している。

図5は第1調整機構(80)の斜視図、図6は第1調整機構(80)の平面図であり、図6には部分拡大図も併せて示している。

第1調整機構(80)は、ホルダー(70)の軸部(72)の外径と同一径を有するホルダー挿通用貫通孔(81)と、該ホルダー挿通用貫通孔(81)に挿通されたホルダー(70)を固定可能な固定機構を有する調整用ブロック(82)を備えている。

【0035】

固定機構は、調整用ブロック(82)の端面(ホルダー挿通用貫通孔(81)にホルダー(81)の軸部を挿通した時にリング(73)が当接する端面)から水平方向に突設された2本のピン(87)からなる。

ピン(87)は、図6の右方の拡大図に示すように、ホルダー挿通用貫通孔(81)にホルダー(70)の軸部を挿通した時にリング(73)の溝(74)に嵌まり込む。これによって、調整用ブロック(82)に対するリング(73)の周方向位置が規定される。(つまり回転不能となる。)

【0036】

また、第1調整機構(80)は、ドリルの刃先先端位置(ホルダーに対する突出長さ)を規定する位置決めブロック(83)と、先端に位置決めブロック(83)に対して螺入可能に設けられたねじを有し且つ後端にドリル径とドリル芯厚に応じた目盛付きの芯厚調整ダイヤル(86)を有する棒状体(84)を備えている。

棒状体(84)は、中途部に刃先ストッパ(85)を有しており、芯厚調整ダイヤル(86)を回転することにより、位置決めブロック(83)に対して螺入・螺出(前進・後退)する。

このときの棒状体(84)の移動方向は、ホルダー挿通用貫通孔(81)にドリルを保持したホルダー(70)を挿通した時のドリル軸に対して直角方向となる。

刃先ストッパ(85)は、棒状体(84)を前進させることにより前進し、図6の上方の拡大図に示すように、その先端が調整用ブロック(82)に挿通されたホルダー(70)に保持されたドリル(1)の小径部の刃先に対して当接する。これにより、ドリル(1)の小径部の刃先の向きが一定方向に調整される。

【0037】

以下、第1調整機構(80)の使用方法について説明する。

調整用ブロック(82)と位置決めブロック(83)の距離は、予め適当な一定距離に設定されている。

先ず、ドリル(1)を保持したホルダー(70)を調整用ブロック(82)のホルダー挿通用貫通孔(81)に挿通し、ドリル(1)の先端を位置決めブロック(83)に当接させる。

次いで、ドリル径とドリル芯厚に応じた目盛位置まで芯厚調整ダイヤル(86)を回転し、これにより棒状体(84)を前進させ、刃先ストッパ(85)の先端をドリルの小径部の刃先に対して当接させる。

その後、リング(73)をホルダー(70)の軸部(72)に外嵌し、溝(74)の位置をピン(87)の位置に合わせる(溝にピンを嵌め入れる)。そして、この状態でリング(73)のねじ穴にねじを螺合することにより、リング(73)を軸部(72)に固定する。

これにより、ドリル(1)の小径部の刃先の向きが、溝(74)と平行(ピン(87)と平行)になるように調整される。

【0038】

2番面研磨機構(20)と、3番面研磨機構(30)と、シンニング形成機構(40)は、いずれもホルダー(70)の軸部(72)の外径と同一径を有するホルダー挿通用貫通孔と、該ホルダー挿通用貫通孔に挿通されたホルダーを固定可能な固定機構とを備えたブロックを有している。

2番面研磨機構(20)のブロック(以下、2番面研磨用ブロックという)(21)と、3番面研磨機構(30)のブロック(以下、3番面研磨用ブロックという)(31)とは、単一のブロックとして形成されている。

具体的には、図1及び図2に示すように、単一のブロックにおいて、2番面研磨用ブロック(21)に相当する部分が下方に、3番面研磨用ブロック(31)に相当する部分が上方に、夫々形成されている。

シンニング形成機構(40)のブロック(以下、シンニング用ブロックという)(41)は、別体のブロックとして形成されている。

【0039】

図7は、一体に形成された2番面研磨用ブロック(21)及び3番面研磨用ブロック(31)を示す正面図である。

2番面研磨用ブロック(21)の端面には、ホルダー挿通用貫通孔(22)の周囲に3本のピン(23)が水平方向に突設されている。3本のピンのうち、2本はホルダー挿通用貫通孔(22)の左側に、1本はホルダー挿通用貫通孔(22)の右側にあり、左側の1本と右側の1本とを結ぶ線はホルダー挿通用貫通孔(22)の中心を通る水平線となる。

これら3本のピン(23)は上記した固定機構を構成している。

ホルダー(70)の軸部(72)をホルダー挿通用貫通孔(22)に挿通し、リング(73)の溝(74)にピン(23)を嵌め入れることにより、ホルダー(70)の2番面研磨用ブロック(21)に対する周方向位置が固定される。そして、このとき、ホルダー(70)に保持されたドリル先端の刃先の向きが水平に固定される。

【0040】

3番面研磨用ブロック(31)の端面(31a)には、ホルダー挿通用貫通孔(32)の周囲に、この貫通孔(32)を挟んで対向する位置に2つの直線状の突条(33)が設けられている。

2つの突条(33)を結ぶ線は、貫通孔(32)の中心を通っており、3番面研磨用ブロック(31)の端面と同一面内において水平線に対して角度(θ3)をもって傾斜している。

2つの突条(33)は上記した固定機構を構成している。

ホルダー(70)の軸部(72)をホルダー挿通用貫通孔(32)に挿通し、リング(73)の溝(74)に突条(33)を嵌め入れることにより、ホルダー(70)の3番面研磨用ブロック(31)に対する周方向位置が固定される。そして、このとき、ホルダー(70)に保持されたドリル先端の刃先の向きが所定の傾斜角度で固定される。

【0041】

図8は、小径部研磨用回転砥石(10)と、2番面研磨用ブロック(21)及び3番面研磨用ブロック(31)の位置関係を示す図であり、(a)は平面図、(b)は側面図である。

図示のように、2番面研磨用ブロック(21)の端面(21a)に対して、3番面研磨用ブロック(31)の端面(31a)は、水平面内においても垂直面内においても傾斜している。

【0042】

本発明では、図8に示すように、2番面研磨用ブロック(21)のホルダー挿通用貫通孔にホルダーを挿通固定した時のドリルと小径部用回転砥石(10)との接触点と、3番面研磨用ブロック(31)のホルダー挿通用貫通孔にホルダーを挿通固定した時のドリルと小径部用回転砥石(10)との接触点とが同一点となるように設定される。

このとき、図中のθ1、θ2、L1、L2、L3は下記の関係式を満たす。

√(L1×tanθ1)2+L12=L2

√(L2×tanθ2)2+L22=L3

L3−L4=L1(即ち、L2とL3の複合延長=L1)

【0043】

ここで、2番面研磨用ブロックのドリル中心線(図8では2番面研磨と表示)を水平とし、3番面研磨用ブロックのドリル中心線(図8では3番面研磨と表示)を平面的に角度(θ3)を振り、さらに側面的に角度(θ4)をつけた複合延長を2番面研磨用ブロックのドリル中心線(2番面研磨)の延長と整合することにより、砥石の半径を利用した2レーキができる。

また、θ2とθ3の角度を整合することにより、2番面と3番面の境界線を水平に保つことが可能となり、これにより刃先と境界線が平行になる理想形状が得られる。

図9はこの理想形状の刃先を示す図であり、(a)は正面図、(b)は平面図である。

【0044】

2番面の研磨は、図8に示す位置関係に設置された2番面研磨用ブロック(21)のホルダー挿通用貫通孔(22)にホルダー(70)を挿通して固定機構により周方向位置を固定することにより行うことができる。このとき、刃先は水平方向となる。

ホルダー(70)を挿通してドリルの刃先を小径部研磨用回転砥石(10)に当てた状態で、2番面研磨用ブロック(21)とホルダー(70)のリング(73)との間に形成される隙間が研磨代となるので、この隙間が無くなるまでドリルの刃先を小径部研磨用回転砥石(10)に押し付けることにより、片側の2番面の研磨が完了する。

続いて、ホルダー(70)を180°反転して同じ動作をすれば、左右同一高さの2番面を形成することができる。

尚、小径部研磨用回転砥石(10)の研磨面は、円筒部(先端面)と側面(周面)のいずれでもよいが、円筒部にドリルを当てる場合は2番面が平面でなく逆アールとなるため、ある程度の直径を確保することが条件となる。例えば、直径100mm以上であれば、殆ど平面に近い状態になる。

【0045】

3番面の研磨は、図8に示す位置関係に設置された3番面研磨用ブロック(31)のホルダー挿通用貫通孔(32)にホルダー(70)を挿通して固定機構により周方向位置を固定することにより行うことができる。このとき、2番面が刃先と平行になる。

2番面の幅は3番面の研磨量で決まるが、ドリル径によって2番面の幅を増減する必要があるため、様々なドリル径に対応し、ドリル径に応じて2番面の幅が増減するようにするため、2番面と3番面の境界を一定位置に固定して対応する(図10(a)(b)参照)。

この考え方は、境界線をドリルの円の中心にしても当てはまり、3番面の研磨量を調整することによって可能になる(図10(c)参照)。

【0046】

図11は、シンニング形成機構(40)を示す図であり、(a)は平面図、(b)は側面図である。

シンニング形成機構(40)は、上述したように、ホルダー(70)の軸部(72)の外径と同一径を有するホルダー挿通用貫通孔(42)と、該ホルダー挿通用貫通孔(42)に挿通されたホルダーを固定可能な固定機構とを備えたシンニング用ブロック(41)を有している。

固定機構は、2番面研磨用ブロック(21)に設けられたものと同様であり、ホルダー挿通用貫通孔(42)の周囲に突設されたピン(図示略)と、リング(73)に設けられた溝(74)により、シンニング用ブロック(41)に対するホルダー(70)の周方向位置を固定する。

【0047】

シンニング用ブロック(41)は、装置のベース板に固定された基部(41a)に対して起伏可能に取り付けられており、図11(b)に矢印で示すように、シンニング用ブロック(41)を伏状態となるように下方向に回動させることで、ドリル先端部を小径部研磨用回転砥石(10)に対して当てることができる。

また、図11(b)に一点鎖線で示す位置に、基部(41a)の前端部には、シンニング用ブロック(41)の下方向への回動角度を規制するためのストッパが設けられ、これによりシンニング量を一定量に設定することが可能となる。

【0048】

大径部研磨機構(200)の逃げ面研磨機構(60)は、ホルダー(70)の軸部(72)が挿通されるホルダー挿通用貫通孔と、該ホルダー挿通用貫通孔に挿通されたホルダーを所定角度だけ回転可能に規制する回転角度規制機構と、を備えた逃げ面研磨用ブロック(61)を有している。

【0049】

図12は逃げ面研磨用ブロック(61)を示す図であって、(a)は外観斜視図、(b)は分解図である。

逃げ面研磨用ブロック(61)は、装置のベース板に固定されるブロック本体(62)と、このブロック本体(62)に形成された貫通孔(62a)に嵌合される第1螺旋ガイドリング(64)及び第2螺旋ガイドリング(65)と、これら2つの螺旋ガイドリング内に挿通される主軸(63)とから構成されている。

主軸(63)を挿通した状態では、主軸(63)と第1螺旋ガイドリング(64)及び第2螺旋ガイドリング(65)とは一体となり、ブロック本体(62)の貫通孔(62a)内で一体的に回転する。

【0050】

主軸(63)は、その内部にホルダー(70)の軸部(72)が挿通可能な円筒状であって、ホルダー挿通用貫通孔を構成している。

主軸(63)の前端面には2つの突起(63a)が形成されており、これらの突起(63a)はリング(73)の溝(74)に嵌まり込むことにより、主軸(63)に対するホルダー(70)の周方向位置が固定される。

図中、(63b)は主軸(63)とホルダー(70)とを固定するためのねじが挿入される穴である。

【0051】

ブロック本体(62)の前端面には、貫通孔(62a)の周囲の2箇所に夫々ストッパーピン(66)が水平方向に突設されている。

また、ブロック本体(62)の上面にはピン用孔が形成されており、このピン用孔には回転ガイドピン(67)が貫通孔(62a)の内部に突出するように挿入される。

この回転ガイドピン(67)の突出部分は、第1螺旋ガイドリング(64)と第2螺旋ガイドリング(65)の間に形成される隙間(以下、ガイドピン溝という)に挿入される。

【0052】

図13は逃げ面研磨用ブロック(61)の平面図であり、(a)はブロック本体(62)を示した図、(b)はブロック本体(62)を省略した図である。

回転ガイドピン(67)がガイドピン溝(68)に挿入された状態で、主軸(63)を右回転させるとブロック本体(62)に対して主軸が前進し、左回転させるとブロック本体(62)に対して主軸が後退する。このときの移動量は、ガイドピン溝(68)の形状(角度)によって定まる。

【0053】

ガイドピン溝(68)の形状は、主軸(63)の回転量(主軸に挿通されるホルダーの回転量)に対するドリルの軸方向の移動量(前進量)が、回転の初期においては少なく終期に近づくにつれて大きくなるように設定することが好ましい(図14参照)。

このように設定すると、刃先角が緩やかで逃げ面が多くとれるという理想的な形が形成できる。これを図14に破線で示すように直線的に設定すると、刃先角が急となり、切削抵抗が大きくなる。

【0054】

第2螺旋ガイドリング(65)には、リングの接線方向に突出するバー(69)が設けられている。

このバー(69)とストッパーピン(66)は、主軸(63)の回転量(回転角度)を一定量に規制している。つまり、ストッパーピン(66)とバー(69)は、主軸(63)(ホルダー挿通用貫通孔)に挿通されたホルダー(70)を所定角度だけ回転可能に規制する回転角度規制機構を構成している。

【0055】

図15は回転角度規制機構の説明図である。

主軸(63)を右方向に回転させると、(a)に示すようにバー(69)が左側のストッパーピン(66)に当たって回転が止まり、主軸(63)を左方向に回転させると、(b)に示すようにバー(69)が右側のストッパーピン(66)に当たって回転が止まる。

【0056】

図16は、逃げ面研磨機構(60)による大径部の逃げ面の研磨方法を示す図である。

先ず、逃げ面研磨用ブロック(61)のホルダー挿通用貫通孔(主軸)にホルダーを挿通して固定し、ドリルの大径部の刃先(1a)を大径部研磨用回転砥石(50)の前端面に平行に当てた状態とする(図16(a)参照)。

次いで、図13及び図15に示したように、主軸(63)を右方向に回転させることでドリル(1)を回転させながらドリル軸方向に前進させる。これにより、刃先よりも逃げ面が多く削れることとなる(図16(b)参照)。

【0057】

本発明に係る装置は、ホルダー(70)に対してドリル(1)を保持する際に、該ドリルの大径部の刃先の向きを調整するための第2調整機構(90)を有している。

図17は、第2調整機構(90)を示す図である。

第2調整機構(90)は、装置のベース板に固定される基部(91)と、この基部(91)の上端部に起伏可能(下方向回動可能)に設けられた2本のアーム(92)(93)と、これらアームの下方向への回動を規制するストッパー(94)とを備えている。

【0058】

2本のアーム(92)(93)の先端には、夫々エッジ検出ステー(95)が取着されている。

エッジ検出ステー(95)は、逃げ面研磨用ブロック(61)のホルダー挿通用貫通孔(主軸)にホルダーを挿通固定した時に、ドリルの大径部の刃先及び溝部に当接する(引っ掛かる)ことにより該刃先の向きを設定するものであり、予め研磨代を考慮した位置に設定される。

アーム(92)は大径部の先端角が80〜90°の場合に使用され、アーム(93)は大径部の先端角が120〜180°の場合に使用されるものであり、アームに対するエッジ検出ステー(95)の取付角度が互いに異なっている。

【0059】

図18は第2調整機構(90)による大径部の刃先の向きの調整方法を示す図であり、図19はその部分拡大図である。

先ず、ホルダー(70)にドリル(1)をセットして主軸(63)に挿通する。

次いで、エッジ検出ステー(95)を下方向に回動させることにより、ドリルの大径部の刃先及び溝部に当接させる。

続いて、主軸(63)とホルダー(70)をねじ止めにより固定した状態で、ホルダー(70)にリング(73)を嵌入し、主軸(63)の前端面に形成された2つの突起(63a)をリング(73)の溝(74)に嵌め入れることにより、主軸(63)に対するホルダー(70)の周方向位置を設定し、この状態でリング(73)をホルダー(70)に固定する。これにより、刃先と溝(74)が平行に保たれる。

【0060】

図18及び図19において、(a)はアーム(92)を使用した様子、(b)はアーム(93)を使用した様子を示している。

図示のように、大径部の先端角の大きさに応じて2種類のアームを使い分けることができる。

ここで、(a)の状態と(b)の状態では、アームに対するドリル軸の角度が異なっている。

この角度変更は、第2調整機構(90)が有している、逃げ面研磨用ブロック(61)を、大径部研磨用回転砥石(50)とドリル(1)との接触点を中心として回転させる回転機構(後述する)により行うことができる。

【0061】

また、大径部研磨機構(200)は、逃げ面研磨用ブロック(61)を、大径部研磨用回転砥石(50)の回転軸に対して直角方向にスライドさせるスライド機構を有している。

図20は、スライド機構及び回転機構を示す図であり、(a)は正面図、(b)は平面図である。

回転機構は、(b)図に「角度変更」と記載された部分の矢印で説明されているように、大径部研磨用回転砥石(50)とドリル(1)との接触点(3)を中心とした円弧状に形成された溝(96)に沿って、逃げ面研磨用ブロック(61)が固定されたプレート状の第1スライダー(97)を回転させることができる。

【0062】

図21はスライド機構の平面図、図22はスライド機構の構造を説明する図である。

スライド機構は、スライドレール(4)と、このスライドレール(4)に沿ってスライドする逃げ面研磨用ブロック(61)が固定された第2スライダー(98)と、回転操作によりラックアンドピニオン機構で第2スライダー(98)をスライドレール(4)に沿ってスライドさせるスライドダイヤル(5)と、第2スライダー(98)に固定されて該プレートと共に移動する第1ストッパーガイド(6)と、第1ストッパーガイド(6)の前側に固定配置された第2ストッパーガイド(7)と、その先端が第2ストッパーガイド(7)を貫通し且つ第1ストッパーガイド(6)に形成された溝に挿入されるねじ式のスライドストッパー(8)と、スライドストッパー(8)の左側(大径部研磨用回転砥石(50)側)に配置されてその先端が第2ストッパーガイド(7)に挿入され且つ第1ストッパーガイド(6)の溝には挿入されていないねじ式のコンタクトポイントストッパー(9)と、スライドロック(2)とを備えている。

【0063】

図22に示すように、コンタクトポイントストッパー(9)を締めると第2ストッパーガイド(7)と固定される。一方、スライドストッパー(8)を締めると第1ストッパーガイド(6)と固定されるが、第2ストッパーガイド(7)とは固定されずに左右に移動できる。

【0064】

スライドダイヤル(5)を回転させることにより、逃げ面研磨用ブロック(61)が固定された第2スライダー(98)がスライドレール(4)に沿ってスライドする。

ここで、第2スライダー(98)と第1ストッパーガイド(6)とは固定されているため、第1ストッパーガイド(6)は第2スライダー(98)と共に移動する。

第1ストッパーガイド(6)にはスライドストッパー(8)が締め付け固定されているため、スライドストッパー(8)は第1ストッパーガイド(6)と共に第2ストッパーガイド(7)に形成された溝に沿って移動する。右方向の移動は溝の右端に達した時点でストップし、左方向の移動は第2ストッパーガイド(7)に締め付け固定されたコンタクトポイントストッパー(9)に当たった時点でストップする。

【0065】

スライドロック(2)は、コンタクトポイントストッパー(9)に当たった時点で、第2スライダー(98)の位置を固定するためのねじである。

スライドロック(2)により第2スライダー(98)の位置を固定することで、ドリルを回転した大径部研磨用回転砥石(50)に当てたときに、砥石の回転によって第2スライダー(98)が右方向(砥石から離れる方向)に移動することが防がれる。

【0066】

大径部の研磨においては、ドリル径と大径部の先端角の大きさ(80〜180°)によって、大径部研磨用回転砥石(50)とドリルの大径部と小径部の境界点(1c)(図23参照)との接触点が様々に変化する。

上記したようなスライド機構を有していることにより、ドリル径や大径部の先端角が異なる様々なドリルについて大径部の研磨処理を行うことが可能となる。

【0067】

スライドストッパー(8)とコンタクトポイントストッパー(9)の締め付け位置は、小径部のドリル径と大径部の先端角に応じて設定する。

ドリルのセットは、スライドダイヤル(5)を回転させることにより、逃げ面研磨用ブロック(61)を右方向に移動させ、主軸(63)を接触点(3)より逃がして行う。

ドリル大径部の逃げ面の研磨は、スライドダイヤル(5)を回転させることにより、ドリルの大径部と小径部の境界点を大径部研磨用回転砥石(50)に当て、主軸(63)を回転させることにより行う。

ドリルを180°反転させる場合は、逃げ面研磨用ブロック(61)を右方向に移動させ、主軸(63)を接触点(3)より逃がして行う。

【産業上の利用可能性】

【0068】

本発明は、自動車業界等で広く使用されている段付きドリルを再研磨するために好適に利用される。

【図面の簡単な説明】

【0069】

【図1】本発明に係る段付きドリル研磨装置の全体構成を示す右側正面斜視図である。

【図2】本発明に係る段付きドリル研磨装置の全体構成を示す左側正面斜視図である。

【図3】本発明に係る段付きドリル研磨装置の全体構成を示す平面図である。

【図4】ドリルを保持した状態のホルダーを示す平面図である。

【図5】第1調整機構の斜視図である。

【図6】第1調整機構の平面図である。

【図7】一体に形成された2番面研磨用ブロック及び3番面研磨用ブロックを示す正面図である。

【図8】小径部研磨用回転砥石と、2番面研磨用ブロック及び3番面研磨用ブロックを示す図であり、(a)は平面図、(b)は側面図である。

【図9】理想形状の刃先を示す図であり、(a)は正面図、(b)は平面図である。

【図10】2番面と3番面の境界を一定位置に固定した図である。

【図11】シンニング形成機構を示す図であり、(a)は平面図、(b)は側面図である。

【図12】逃げ面研磨用ブロックを示す図であって、(a)は外観斜視図、(b)は分解図である。

【図13】逃げ面研磨用ブロックの平面図であり、(a)はブロック本体を示した図、(b)はブロック本体を省略した図である。

【図14】理想的なガイドピン溝の形状を採用した場合の主軸の回転量(角度)とドリルの軸方向の移動量(前進量)の関係を示すグラフである。

【図15】回転角度規制機構の説明図である。

【図16】逃げ面研磨機構による大径部の逃げ面の研磨方法を示す図である。

【図17】第2調整機構を示す図である。

【図18】第2調整機構による大径部の刃先の向きの調整方法を示す図である。

【図19】図18の部分拡大図である。

【図20】スライド機構及び回転機構を示す図であり、(a)は正面図、(b)は平面図である。

【図21】スライド機構の平面図である。

【図22】スライド機構の構造を説明する図である。

【図23】ドリルの大径部と小径部の境界点を示す図である。

【図24】段付きドリルの形状を示す図である。

【符号の説明】

【0070】

100 小径部研磨機構

200 大径部研磨機構

10 小径部研磨用回転砥石

20 2番面研磨機構

21 2番面研磨用ブロック

30 3番面研磨機構

31 3番面研磨用ブロック

40 シンニング形成機構

41 シンニング用ブロック

50 大径部研磨用回転砥石

60 逃げ面研磨機構

70 ホルダー

71 コレットチャック

72 軸部

73 リング

74 溝

81 ホルダー挿通用貫通孔

82 調整用ブロック

83 ピン(固定機構)

85 刃先ストッパ

63 主軸

92 アーム

93 アーム

95 エッジ検出ステー

【特許請求の範囲】

【請求項1】

小径部と大径部とシャンク部とを有する段付きドリルの研磨装置であって、

小径部を研磨する小径部研磨機構と、大径部を研磨する大径部研磨機構とを有し、

前記小径部研磨機構は、小径部研磨用回転砥石と、前記ドリルの小径部の先端部分を該小径部研磨用回転砥石に対して夫々異なる所定角度で当接可能に設定された2番面研磨機構と3番面研磨機構とシンニング形成機構とを有し、

前記大径部研磨機構は、大径部研磨用回転砥石と、前記ドリルの大径部の先端部分の逃げ面を該大径部研磨用回転砥石に対して所定角度で当接可能に設定された逃げ面研磨機構とを有している

ことを特徴とする段付きドリル用研磨装置。

【請求項2】

前記ドリルを、その刃先を一定の向きに維持した状態で保持可能なホルダーを有し、

前記2番面研磨機構と前記3番面研磨機構と前記シンニング形成機構は、前記ホルダーが挿通されるホルダー挿通用貫通孔と、該ホルダー挿通用貫通孔に挿通されたホルダーを固定可能な固定機構と、を備えたブロックを有し、

該ブロックのホルダー挿通用貫通孔にホルダーを挿通固定した時に、前記ドリルの先端部分が前記小径部研磨用回転砥石に対して所定角度で当接する

ことを特徴とする請求項1記載の段付きドリル用研磨装置。

【請求項3】

前記2番面研磨機構のブロックのホルダー挿通用貫通孔に前記ホルダーを挿通固定した時の前記ドリルと前記小径部用回転砥石との接触点と、前記3番面研磨機構のブロックのホルダー挿通用貫通孔に前記ホルダーを挿通固定した時の前記ドリルと前記小径部用回転砥石との接触点とが同一点となることを特徴とする請求項2記載の段付きドリル用研磨装置。

【請求項4】

前記ドリルを、その刃先を一定の向きに維持した状態で保持可能なホルダーを有し、

前記逃げ面研磨機構は、前記ホルダーが挿通されるホルダー挿通用貫通孔と、該ホルダー挿通用貫通孔に挿通されたホルダーを所定角度だけ回転可能に規制する回転角度規制機構と、を備えたブロックを有し、

該ブロックのホルダー挿通用貫通孔にホルダーを挿通固定した時に前記ドリルの逃げ面が前記大径部研磨用回転砥石に対して所定角度で当接し、前記ホルダーを所定角度だけ回転させた時に前記ドリルが軸方向に前進する

ことを特徴とする請求項1記載の段付きドリル用研磨装置。

【請求項5】

前記ホルダーの回転量に対する前記ドリルの軸方向の前進量は、回転の初期においては少なく終期に近づくにつれて大きくなることを特徴とする請求項4記載の段付きドリル用研磨装置。

【請求項6】

前記ホルダーは、先端側に前記ドリルのシャンク部を保持するコレットチャックを有し、基端側に前記ホルダー挿通用貫通孔に挿通される軸部を有し、

前記軸部の外周面には、該軸部の長さ方向及び周方向に移動可能であって且つ所要位置に固定可能なリングが外嵌され、該リングはその周方向の一部に溝を有しており、

前記固定機構は、前記ブロック端面から突設されたピンからなり、該ピンが前記溝に嵌まることにより前記ブロックに対する前記リングの周方向位置が規定される

ことを特徴とする請求項2記載の段付きドリル用研磨装置。

【請求項7】

前記ホルダーに対してドリルを保持する際に、該ドリルの小径部の刃先の向きを調整するための第1調整機構を有し、

該第1調整機構は、

前記ホルダーが挿通されるホルダー挿通用貫通孔と、該ホルダー挿通用貫通孔に挿通されたホルダーを固定可能な固定機構とを備えた調整用ブロックと、

前記ドリル軸直角方向に移動可能であって、その先端が前記調整用ブロックに挿通されたホルダーに保持されたドリルの小径部の刃先に対して当接することにより該刃先の向きを設定する刃先ストッパを有している

ことを特徴とする請求項2記載の段付きドリル用研磨装置。

【請求項8】

前記ホルダーに対してドリルを保持する際に、該ドリルの大径部の刃先の向きを調整するための第2調整機構を有し、

該第2調整機構は、

前記逃げ面研磨機構のブロックのホルダー挿通用貫通孔にホルダーを挿通固定した時に、前記大径部の刃先及び溝部に当接することにより該刃先の向きを設定するエッジ検出ステーを有している

ことを特徴とする請求項4記載の段付きドリル用研磨装置。

【請求項9】

前記エッジ検出ステーが、起伏可能なアームの先端に取着されていることを特徴とする請求項8記載の段付きドリル用研磨装置。

【請求項10】

前記第2調整機構は、前記逃げ面研磨機構のブロックを、前記大径部研磨用回転砥石と前記ドリルとの接触点を中心として回転させる回転機構を有していることを特徴とする請求項8又は9記載の段付きドリル用研磨装置。

【請求項11】

前記大径部研磨機構は、前記逃げ面研磨機構のブロックを、前記大径部研磨用回転砥石の回転軸に対して直角方向にスライドさせるスライド機構を有していることを特徴とする請求項1乃至10いずれかに記載の段付きドリル用研磨装置。

【請求項1】

小径部と大径部とシャンク部とを有する段付きドリルの研磨装置であって、

小径部を研磨する小径部研磨機構と、大径部を研磨する大径部研磨機構とを有し、

前記小径部研磨機構は、小径部研磨用回転砥石と、前記ドリルの小径部の先端部分を該小径部研磨用回転砥石に対して夫々異なる所定角度で当接可能に設定された2番面研磨機構と3番面研磨機構とシンニング形成機構とを有し、

前記大径部研磨機構は、大径部研磨用回転砥石と、前記ドリルの大径部の先端部分の逃げ面を該大径部研磨用回転砥石に対して所定角度で当接可能に設定された逃げ面研磨機構とを有している

ことを特徴とする段付きドリル用研磨装置。

【請求項2】

前記ドリルを、その刃先を一定の向きに維持した状態で保持可能なホルダーを有し、

前記2番面研磨機構と前記3番面研磨機構と前記シンニング形成機構は、前記ホルダーが挿通されるホルダー挿通用貫通孔と、該ホルダー挿通用貫通孔に挿通されたホルダーを固定可能な固定機構と、を備えたブロックを有し、

該ブロックのホルダー挿通用貫通孔にホルダーを挿通固定した時に、前記ドリルの先端部分が前記小径部研磨用回転砥石に対して所定角度で当接する

ことを特徴とする請求項1記載の段付きドリル用研磨装置。

【請求項3】

前記2番面研磨機構のブロックのホルダー挿通用貫通孔に前記ホルダーを挿通固定した時の前記ドリルと前記小径部用回転砥石との接触点と、前記3番面研磨機構のブロックのホルダー挿通用貫通孔に前記ホルダーを挿通固定した時の前記ドリルと前記小径部用回転砥石との接触点とが同一点となることを特徴とする請求項2記載の段付きドリル用研磨装置。

【請求項4】

前記ドリルを、その刃先を一定の向きに維持した状態で保持可能なホルダーを有し、

前記逃げ面研磨機構は、前記ホルダーが挿通されるホルダー挿通用貫通孔と、該ホルダー挿通用貫通孔に挿通されたホルダーを所定角度だけ回転可能に規制する回転角度規制機構と、を備えたブロックを有し、

該ブロックのホルダー挿通用貫通孔にホルダーを挿通固定した時に前記ドリルの逃げ面が前記大径部研磨用回転砥石に対して所定角度で当接し、前記ホルダーを所定角度だけ回転させた時に前記ドリルが軸方向に前進する

ことを特徴とする請求項1記載の段付きドリル用研磨装置。

【請求項5】

前記ホルダーの回転量に対する前記ドリルの軸方向の前進量は、回転の初期においては少なく終期に近づくにつれて大きくなることを特徴とする請求項4記載の段付きドリル用研磨装置。

【請求項6】

前記ホルダーは、先端側に前記ドリルのシャンク部を保持するコレットチャックを有し、基端側に前記ホルダー挿通用貫通孔に挿通される軸部を有し、

前記軸部の外周面には、該軸部の長さ方向及び周方向に移動可能であって且つ所要位置に固定可能なリングが外嵌され、該リングはその周方向の一部に溝を有しており、

前記固定機構は、前記ブロック端面から突設されたピンからなり、該ピンが前記溝に嵌まることにより前記ブロックに対する前記リングの周方向位置が規定される

ことを特徴とする請求項2記載の段付きドリル用研磨装置。

【請求項7】

前記ホルダーに対してドリルを保持する際に、該ドリルの小径部の刃先の向きを調整するための第1調整機構を有し、

該第1調整機構は、

前記ホルダーが挿通されるホルダー挿通用貫通孔と、該ホルダー挿通用貫通孔に挿通されたホルダーを固定可能な固定機構とを備えた調整用ブロックと、

前記ドリル軸直角方向に移動可能であって、その先端が前記調整用ブロックに挿通されたホルダーに保持されたドリルの小径部の刃先に対して当接することにより該刃先の向きを設定する刃先ストッパを有している

ことを特徴とする請求項2記載の段付きドリル用研磨装置。

【請求項8】

前記ホルダーに対してドリルを保持する際に、該ドリルの大径部の刃先の向きを調整するための第2調整機構を有し、

該第2調整機構は、

前記逃げ面研磨機構のブロックのホルダー挿通用貫通孔にホルダーを挿通固定した時に、前記大径部の刃先及び溝部に当接することにより該刃先の向きを設定するエッジ検出ステーを有している

ことを特徴とする請求項4記載の段付きドリル用研磨装置。

【請求項9】

前記エッジ検出ステーが、起伏可能なアームの先端に取着されていることを特徴とする請求項8記載の段付きドリル用研磨装置。

【請求項10】

前記第2調整機構は、前記逃げ面研磨機構のブロックを、前記大径部研磨用回転砥石と前記ドリルとの接触点を中心として回転させる回転機構を有していることを特徴とする請求項8又は9記載の段付きドリル用研磨装置。

【請求項11】

前記大径部研磨機構は、前記逃げ面研磨機構のブロックを、前記大径部研磨用回転砥石の回転軸に対して直角方向にスライドさせるスライド機構を有していることを特徴とする請求項1乃至10いずれかに記載の段付きドリル用研磨装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【公開番号】特開2010−105120(P2010−105120A)

【公開日】平成22年5月13日(2010.5.13)

【国際特許分類】

【出願番号】特願2008−278786(P2008−278786)

【出願日】平成20年10月29日(2008.10.29)

【出願人】(591128305)株式会社ビック・ツール (13)

【Fターム(参考)】

【公開日】平成22年5月13日(2010.5.13)

【国際特許分類】

【出願日】平成20年10月29日(2008.10.29)

【出願人】(591128305)株式会社ビック・ツール (13)

【Fターム(参考)】

[ Back to top ]