段付ドリル

【課題】 段部切れ刃の加工精度を確保しつつ欠けや摩耗を抑制して耐久性を向上させる。

【解決手段】 段部18から大径部16に跨がる部分に刃当て研削が施されることにより、段部切れ刃54の傾斜角度θが10°〜25°の範囲内とされ、ねじれ溝22のねじれ角βよりも小さくされているため、それだけ段部切れ刃54の強度が高くなって欠けが抑制される。また、上記傾斜角度θは軸方向のすくい角に相当するため、すくい角が0°の直刃にしたりチャンファを設けたりする場合に比較して切れ味が良く、優れた加工精度が得られるとともに摩耗が抑制され、上記欠けの抑制と相まって優れた耐久性が得られるようになる。

【解決手段】 段部18から大径部16に跨がる部分に刃当て研削が施されることにより、段部切れ刃54の傾斜角度θが10°〜25°の範囲内とされ、ねじれ溝22のねじれ角βよりも小さくされているため、それだけ段部切れ刃54の強度が高くなって欠けが抑制される。また、上記傾斜角度θは軸方向のすくい角に相当するため、すくい角が0°の直刃にしたりチャンファを設けたりする場合に比較して切れ味が良く、優れた加工精度が得られるとともに摩耗が抑制され、上記欠けの抑制と相まって優れた耐久性が得られるようになる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は段付ドリルに係り、特に、段部切れ刃の加工精度を確保しながら欠けや摩耗を抑制して耐久性を向上させる技術に関するものである。

【背景技術】

【0002】

(a) 大径部と、(b) 径寸法が連続的に小さくなる段部を介して、前記大径部の先端側にその大径部と同軸に設けられた小径部と、(c) それ等の大径部および小径部に跨がって連続して設けられた切り屑排出用のねじれ溝と、(d) そのねじれ溝が前記小径部の先端に開口する部分に設けられた先端切れ刃と、(e) 前記段部において前記ねじれ溝の側端縁に設けられた段部切れ刃と、を有する段付ドリルが、例えば特許文献1等に記載されている。

【特許文献1】実公平3−5371号公報

【0003】

図4の段付ドリル10は一例で、(a) は軸心Oと直角な方向から見た正面図、(b) は段部切れ刃26を軸心Oに対して直角な方向から見た拡大図である。この段付ドリル10は、超硬合金にて一体に構成されている2枚刃のツイストドリルで、シャンク12およびボデー14を軸方向に一体に備えているとともに、ボデー14は、大径部16と、径寸法が連続的に小さくなる段部18を介して大径部16の先端側に同軸に設けられた小径部20とを有している。そして、それ等の大径部16および小径部20に跨がって連続して一対の切り屑排出用のねじれ溝22が設けられ、そのねじれ溝22が小径部20の先端に開口する部分に先端切れ刃24が形成されているとともに、段部18におけるねじれ溝22の側端縁に段部切れ刃26が形成されている。先端切れ刃24、段部切れ刃26は、何れも軸方向において径寸法が直線的に変化するように設けられており、それぞれ所定のテーパ角度(例えば120°、60°)のテーパ面状に切削加工を行う。

【0004】

この段付ドリル10は、シャンク12側から見て軸心Oの右まわりに回転駆動されることにより切削加工を行うもので、ねじれ溝22は右まわりに設けられており、先端切れ刃24、段部切れ刃26によって切り出された切屑はねじれ溝22を通ってシャンク12側へ排出される。ねじれ溝22は一定のリードで設けられており、大径部16におけるねじれ角は小径部20よりも大きく、例えば30°程度である。また、上記先端切れ刃24、段部切れ刃26にはそれぞれ逃げ面28、30が設けられているとともに、大径部16および小径部20の外周面には、それぞれマージン34、36を残して二番取りが施されている。

【0005】

そして、このような段付ドリル10によれば、例えば図5の(a) に示すように径寸法が途中で変化している段付穴100や、図5の(b) に示すように開口部に面取り102が設けられた面取付き穴104を、それぞれ一度に加工することができる。すなわち、段付穴100の小径穴部100aは前記先端切れ刃24によって形成され、大径穴部100bは前記段部切れ刃26によって形成される。また、面取付き穴104の穴部分は先端切れ刃24によって形成され、面取り102は段部切れ刃26によって形成される。

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、このような段付ドリルにおいては、周速が大きい段部切れ刃の負荷が大きくなるため、例えばS50C等の鋼材に対して穴明け加工を行う場合、段部切れ刃の特に外周コーナー付近(図4の符号26c参照)で欠けが発生し易く、加工面粗さが悪くなったり工具寿命が短かくなったりするという問題があった。欠け防止のために段部切れ刃にチャンファを設けたり、切り屑排出溝を軸心と平行にして直刃にしたりすることが考えられるが、何れも切れ味が悪くなって加工精度が損なわれるとともに、切削抵抗が大きくなって摩耗が促進されたり加工面にむしれが生じたりして工具寿命が短くなる。

【0007】

本発明は以上の事情を背景として為されたもので、その目的とするところは、段部切れ刃の加工精度を確保しつつ欠けや摩耗を抑制して耐久性を向上させることにある。

【課題を解決するための手段】

【0008】

かかる目的を達成するために、第1発明は、(a) 大径部と、(b) 径寸法が連続的に小さくなる段部を介して、前記大径部の先端側にその大径部と同軸に設けられた小径部と、(c) それ等の大径部および小径部に跨がって連続して設けられた切り屑排出用のねじれ溝と、(d) そのねじれ溝が前記小径部の先端に開口する部分に設けられた先端切れ刃と、(e) 前記段部において前記ねじれ溝の側端縁に設けられた段部切れ刃と、を有する段付ドリルにおいて、(f) 前記ねじれ溝のうち前記段部切れ刃が形成される側の側端縁であって、前記段部から前記大径部に跨がる部分には、直線状に刃当て研削が施され、前記段部切れ刃は、軸心Oに対して前記ねじれ溝のねじれ角よりも小さく且つ10°〜25°の範囲内で定められた所定の傾斜角度θで傾斜させられていることを特徴とする。

【0009】

第2発明は、第1発明の段付ドリルにおいて、前記刃当て研削によって前記大径部が研削される軸方向の研削寸法tは1mmを超えていることを特徴とする。

【発明の効果】

【0010】

このような段付ドリルにおいては、段部から大径部に跨がる部分に刃当て研削が施されることにより、段部切れ刃の傾斜角度θが10°〜25°の範囲内とされ、ねじれ溝のねじれ角よりも小さくされているため、それだけ段部切れ刃の強度が高くなって欠けが抑制される。また、上記傾斜角度θは軸方向のすくい角に相当するため、すくい角が0°の直刃にしたりチャンファを設けたりする場合に比較して切れ味が良く、優れた加工精度が得られるとともに摩耗が抑制され、上記欠けの抑制と相まって優れた耐久性が得られるようになる。

【0011】

第2発明では、刃当て研削によって大径部が研削される軸方向の研削寸法tが1mmを超えているため、周速が最も速くて加工条件が厳しい段部切れ刃の外周コーナー部分においても所定の強度が得られるようになり、欠けが一層確実に防止されるようになって耐久性が向上する。

【発明を実施するための最良の形態】

【0012】

本発明は、硬度が高くて欠けが発生し易い超硬合金等の硬質材料製の段付ドリルに好適に適用されるとともに、ねじれ溝のねじれ角が25°より大きい場合に好適に適用されるが、その他の段付ドリルにも適用され得る。必要に応じてTiAlN等の硬質被膜をコーティングすることも可能である。

【0013】

また、ねじれ溝の溝数が2本の2枚刃の段付ドリルに好適に適用されるが、1枚刃や3枚刃のドリルにも適用され得る。ねじれ溝は、リードが一定となるように設けても良いが、径寸法の相違に拘らずねじれ角が一定となるように設けることもできる。

【0014】

先端切れ刃や段部切れ刃は、例えば軸方向において径寸法が直線的に変化するように設けられて、所定のテーパ角度のテーパ面状に切削加工を行うように構成されるが、軸方向において径寸法が凸曲線状或いは凹曲線状に変化するものでも良いなど、連続的に変化する種々の態様が可能である。

【0015】

本発明は、少なくとも小径部および大径部を一つずつ備えておれば良く、径寸法が3段階以上で変化している段付ドリルにも適用され得る。

【0016】

段部から大径部に跨がって設ける直線状の刃当て研削は、ドリル軸心に対して研削砥石を前記傾斜角度θだけ傾斜させた姿勢で段付ドリルに接近させたり、その傾斜角度θの傾斜方向へ相対移動させたりすることによって施すことができるが、研削砥石を傾斜角度θだけ傾斜させた姿勢で段付ドリルを軸心まわりに回転させつつ研削砥石をドリルの軸方向へ相対移動(リード送り)させるようにしても良いなど、種々の態様が可能である。すなわち、刃当て研削は完全な直線である必要はなく、ドリル軸心まわりにねじれた略直線のものであっても良いのであり、その研削態様により段部切れ刃の傾斜角度が連続的に変化する場合があるが、段部切れ刃の全域の傾斜角度の平均値が前記θの要件、すなわち10°〜25°の範囲内であれば良い。

【0017】

刃当て研削によって大径部が研削される軸方向の研削寸法tは、1mmを超えることが望ましく、更に好適には2mm以上、或いは3mm以上とするのが良いが、研削寸法tが1mm以下であっても、少なくとも大径部に達しておれば良い。大径部の研削寸法tの上限は特に制限がないが、段部切れ刃の強度を高くする上では5mm〜7mm程度あれば十分であり、結局研削寸法tは2〜7mm程度の範囲内が適当である。

【0018】

また、上記刃当て研削は、段部切れ刃のうち実際に切削加工に寄与する部分、すなわち先端切れ刃よりも径寸法が大きい部分の全域に施されるように、例えば小径部のマージンの外径に達する切込み寸法で行われるが、マージン外径よりも深い切込み寸法で研削加工しても差し支えない。

【実施例】

【0019】

以下、本発明の実施例を図面を参照しつつ詳細に説明する。

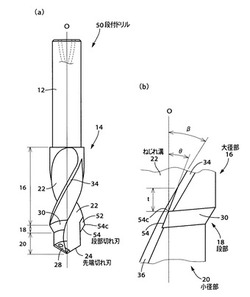

図1の段付ドリル50は、本発明が前記図4の段付ドリル10に適用された場合で、前記段部切れ刃26が設けられた部分には、段部18から大径部16に跨がって直線状に刃当て研削が施され、その刃当て研削部52に沿って段部切れ刃54が設けられている点が相違するが、それ以外は段付ドリル10と同じ構成であるため、同一の符号を付して詳しい説明を省略する。なお、図1の(a) 、(b) は、それぞれ図4の(a) 、(b) に対応する。

【0020】

上記刃当て研削は、例えば軸心Oに対して研削砥石を所定の傾斜角度θだけ傾斜させた姿勢で段付ドリル50に接近させたり、その傾斜角度θの傾斜方向へ相対移動させたりすることによって施すことができるが、研削砥石を傾斜角度θだけ傾斜させた姿勢で段付ドリル50を軸心まわりに回転させつつ研削砥石をドリルの軸方向へ相対移動(リード送り)させるようにしても良い。したがって、段部切れ刃54の傾斜角度θが、厳密には軸方向において連続的に変化する場合があるが、段部切れ刃54の全域の傾斜角度θの平均値が10°〜25°の範囲内とされている。なお、ねじれ溝22は、一定のリードで設けられており、大径部16におけるねじれ角βは約30°であり、段部切れ刃54の傾斜角度θは、その大径部16におけるねじれ角βよりも小さい。

【0021】

また、上記刃当て研削は、小径部20におけるマージン36の外径に達する切込み寸法で、本実施例では刃当て研削部52がマージン36と略面一になるように行われている。また、段部18から大径部16に達するように施されており、大径部16における軸方向の研削寸法tは1mmを超え、本実施例では2〜7mmの範囲内とされている。

【0022】

このような段付ドリル50においては、段部18から大径部16に跨がる部分に刃当て研削が施されることにより、段部切れ刃54の傾斜角度θが10°〜25°の範囲内とされ、ねじれ溝22のねじれ角βよりも小さくされているため、それだけ段部切れ刃54の強度が高くなって欠けが抑制される。また、上記傾斜角度θは軸方向のすくい角に相当するため、すくい角が0°の直刃にしたりチャンファを設けたりする場合に比較して切れ味が良く、優れた加工精度が得られるとともに摩耗が抑制され、上記欠けの抑制と相まって優れた耐久性が得られるようになる。

【0023】

また、刃当て研削によって大径部16が研削される軸方向の研削寸法tが1mmを超え、2〜7mmの範囲内とされているため、周速が最も速くて加工条件が厳しい段部切れ刃54の外周コーナー54cにおいても所定の強度が得られるようになり、欠けが一層確実に防止されるようになって耐久性が向上する。

【0024】

図2は、図4に示す従来品(段付ドリル10)と、図1に示す段付ドリル50のように刃当て研削を行った改良品で、前記段部切れ刃54の傾斜角度θを25°、20°、10°、5°、0°としたものを用意し、以下の加工条件で穴明け加工を行って耐久性を調べた結果である。従来品は、大径部16におけるねじれ溝22のねじれ角が約30°で、段部切れ刃26の傾斜角度も30°程度である。改良品は、大径部16における刃当て研削の研削寸法tが何れも5mmで、傾斜角度θが25°、20°、10°の3本は本発明品である。

(加工条件)

被削材:S50C(機械構造用炭素鋼)

加工穴サイズ:φ20×φ30の段付穴

穴深さ:25mm

切削速度V:70m/min

送り量f:0.20mm/rev

切削油剤:水溶性切削油

【0025】

図2から明らかなように、刃当て研削を施さない従来品は、100穴程度の穴明け加工で段部切れ刃26に欠けが生じ、加工面粗さが悪くなって加工不可になったのに対し、刃当て研削によって形成される段部切れ刃54の傾斜角度θが25°の改良品(本発明品)は、500穴近くまで穴明け加工を行うことができるとともに、段部切れ刃54の摩耗形態は通常の正常摩耗であった。傾斜角度θが20°の改良品(本発明品)は、500穴まで穴明け加工を行っても、まだ継続使用が可能であった。傾斜角度θが10°の改良品(本発明品)は、350穴程度まで穴明け加工を行うことができるとともに、段部切れ刃54の摩耗形態は通常の正常摩耗であった。傾斜角度θが5°および0°の改良品は、何れも100穴程度の穴明け加工で段部切れ刃54の摩耗が許容量を超え、加工不可になった。したがって、刃当て研削を行って段部切れ刃54の傾斜角度θを適宜設定した改良品においても、傾斜角度θを10°〜25°の範囲内とした場合に優れた耐久性が得られることが分かる。

【0026】

また、図3は、図1に示す段付ドリル50において、前記傾斜角度θが20°で、大径部16における刃当て研削の刃当て幅すなわち研削寸法tを1mm、3mm、5mm、7mmとした4種類の試験品を用意し、前記図2の場合と同じ加工条件で穴明け加工を行って耐久性を調べた結果である。この図3の試験結果から明らかなように、刃当て幅(研削寸法t)が3mm、5mm、7mmの場合には、500穴まで穴明け加工を行っても未だ継続使用が可能であったのに対し、刃当て幅(研削寸法t)が1mmのものは、200穴程度の穴明け加工で段部切れ刃54に欠けが発生して加工不可になった。このことから、大径部18における刃当て幅(研削寸法t)が1mmを超えるように、刃当て研削を行うことが望ましい。

【0027】

以上、本発明の実施例を図面に基づいて詳細に説明したが、これはあくまでも一実施形態であり、本発明は当業者の知識に基づいて種々の変更,改良を加えた態様で実施することができる。

【図面の簡単な説明】

【0028】

【図1】本発明の一実施例である段付ドリルを示す図で、(a) は正面図、(b) は段部切れ刃が設けられた部分を軸心Oに対して直角な方向から見た拡大図である。

【図2】刃当て研削を行わない従来品と、刃当て研削によって形成される段部切れ刃の傾斜角度θが異なる複数の改良品とを用いて穴明け加工を行い、耐久性を調べた結果を示す図である。

【図3】大径部の刃当て幅(研削寸法t)が異なる複数の改良品を用いて穴明け加工を行い、耐久性を調べた結果を示す図である。

【図4】従来の段付ドリルの一例を示す図で、図1に対応する図である。

【図5】図1、図4の段付ドリルによって加工できる段付穴、および面取付き穴を示す図である。

【符号の説明】

【0029】

16:大径部 18:段部 20:小径部 22:ねじれ溝 24:先端切れ刃 50:段付ドリル 52:刃当て研削部 54:段部切れ刃 θ:段部切れ刃の傾斜角度 β:ねじれ溝のねじれ角 t:大径部の研削寸法

【技術分野】

【0001】

本発明は段付ドリルに係り、特に、段部切れ刃の加工精度を確保しながら欠けや摩耗を抑制して耐久性を向上させる技術に関するものである。

【背景技術】

【0002】

(a) 大径部と、(b) 径寸法が連続的に小さくなる段部を介して、前記大径部の先端側にその大径部と同軸に設けられた小径部と、(c) それ等の大径部および小径部に跨がって連続して設けられた切り屑排出用のねじれ溝と、(d) そのねじれ溝が前記小径部の先端に開口する部分に設けられた先端切れ刃と、(e) 前記段部において前記ねじれ溝の側端縁に設けられた段部切れ刃と、を有する段付ドリルが、例えば特許文献1等に記載されている。

【特許文献1】実公平3−5371号公報

【0003】

図4の段付ドリル10は一例で、(a) は軸心Oと直角な方向から見た正面図、(b) は段部切れ刃26を軸心Oに対して直角な方向から見た拡大図である。この段付ドリル10は、超硬合金にて一体に構成されている2枚刃のツイストドリルで、シャンク12およびボデー14を軸方向に一体に備えているとともに、ボデー14は、大径部16と、径寸法が連続的に小さくなる段部18を介して大径部16の先端側に同軸に設けられた小径部20とを有している。そして、それ等の大径部16および小径部20に跨がって連続して一対の切り屑排出用のねじれ溝22が設けられ、そのねじれ溝22が小径部20の先端に開口する部分に先端切れ刃24が形成されているとともに、段部18におけるねじれ溝22の側端縁に段部切れ刃26が形成されている。先端切れ刃24、段部切れ刃26は、何れも軸方向において径寸法が直線的に変化するように設けられており、それぞれ所定のテーパ角度(例えば120°、60°)のテーパ面状に切削加工を行う。

【0004】

この段付ドリル10は、シャンク12側から見て軸心Oの右まわりに回転駆動されることにより切削加工を行うもので、ねじれ溝22は右まわりに設けられており、先端切れ刃24、段部切れ刃26によって切り出された切屑はねじれ溝22を通ってシャンク12側へ排出される。ねじれ溝22は一定のリードで設けられており、大径部16におけるねじれ角は小径部20よりも大きく、例えば30°程度である。また、上記先端切れ刃24、段部切れ刃26にはそれぞれ逃げ面28、30が設けられているとともに、大径部16および小径部20の外周面には、それぞれマージン34、36を残して二番取りが施されている。

【0005】

そして、このような段付ドリル10によれば、例えば図5の(a) に示すように径寸法が途中で変化している段付穴100や、図5の(b) に示すように開口部に面取り102が設けられた面取付き穴104を、それぞれ一度に加工することができる。すなわち、段付穴100の小径穴部100aは前記先端切れ刃24によって形成され、大径穴部100bは前記段部切れ刃26によって形成される。また、面取付き穴104の穴部分は先端切れ刃24によって形成され、面取り102は段部切れ刃26によって形成される。

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、このような段付ドリルにおいては、周速が大きい段部切れ刃の負荷が大きくなるため、例えばS50C等の鋼材に対して穴明け加工を行う場合、段部切れ刃の特に外周コーナー付近(図4の符号26c参照)で欠けが発生し易く、加工面粗さが悪くなったり工具寿命が短かくなったりするという問題があった。欠け防止のために段部切れ刃にチャンファを設けたり、切り屑排出溝を軸心と平行にして直刃にしたりすることが考えられるが、何れも切れ味が悪くなって加工精度が損なわれるとともに、切削抵抗が大きくなって摩耗が促進されたり加工面にむしれが生じたりして工具寿命が短くなる。

【0007】

本発明は以上の事情を背景として為されたもので、その目的とするところは、段部切れ刃の加工精度を確保しつつ欠けや摩耗を抑制して耐久性を向上させることにある。

【課題を解決するための手段】

【0008】

かかる目的を達成するために、第1発明は、(a) 大径部と、(b) 径寸法が連続的に小さくなる段部を介して、前記大径部の先端側にその大径部と同軸に設けられた小径部と、(c) それ等の大径部および小径部に跨がって連続して設けられた切り屑排出用のねじれ溝と、(d) そのねじれ溝が前記小径部の先端に開口する部分に設けられた先端切れ刃と、(e) 前記段部において前記ねじれ溝の側端縁に設けられた段部切れ刃と、を有する段付ドリルにおいて、(f) 前記ねじれ溝のうち前記段部切れ刃が形成される側の側端縁であって、前記段部から前記大径部に跨がる部分には、直線状に刃当て研削が施され、前記段部切れ刃は、軸心Oに対して前記ねじれ溝のねじれ角よりも小さく且つ10°〜25°の範囲内で定められた所定の傾斜角度θで傾斜させられていることを特徴とする。

【0009】

第2発明は、第1発明の段付ドリルにおいて、前記刃当て研削によって前記大径部が研削される軸方向の研削寸法tは1mmを超えていることを特徴とする。

【発明の効果】

【0010】

このような段付ドリルにおいては、段部から大径部に跨がる部分に刃当て研削が施されることにより、段部切れ刃の傾斜角度θが10°〜25°の範囲内とされ、ねじれ溝のねじれ角よりも小さくされているため、それだけ段部切れ刃の強度が高くなって欠けが抑制される。また、上記傾斜角度θは軸方向のすくい角に相当するため、すくい角が0°の直刃にしたりチャンファを設けたりする場合に比較して切れ味が良く、優れた加工精度が得られるとともに摩耗が抑制され、上記欠けの抑制と相まって優れた耐久性が得られるようになる。

【0011】

第2発明では、刃当て研削によって大径部が研削される軸方向の研削寸法tが1mmを超えているため、周速が最も速くて加工条件が厳しい段部切れ刃の外周コーナー部分においても所定の強度が得られるようになり、欠けが一層確実に防止されるようになって耐久性が向上する。

【発明を実施するための最良の形態】

【0012】

本発明は、硬度が高くて欠けが発生し易い超硬合金等の硬質材料製の段付ドリルに好適に適用されるとともに、ねじれ溝のねじれ角が25°より大きい場合に好適に適用されるが、その他の段付ドリルにも適用され得る。必要に応じてTiAlN等の硬質被膜をコーティングすることも可能である。

【0013】

また、ねじれ溝の溝数が2本の2枚刃の段付ドリルに好適に適用されるが、1枚刃や3枚刃のドリルにも適用され得る。ねじれ溝は、リードが一定となるように設けても良いが、径寸法の相違に拘らずねじれ角が一定となるように設けることもできる。

【0014】

先端切れ刃や段部切れ刃は、例えば軸方向において径寸法が直線的に変化するように設けられて、所定のテーパ角度のテーパ面状に切削加工を行うように構成されるが、軸方向において径寸法が凸曲線状或いは凹曲線状に変化するものでも良いなど、連続的に変化する種々の態様が可能である。

【0015】

本発明は、少なくとも小径部および大径部を一つずつ備えておれば良く、径寸法が3段階以上で変化している段付ドリルにも適用され得る。

【0016】

段部から大径部に跨がって設ける直線状の刃当て研削は、ドリル軸心に対して研削砥石を前記傾斜角度θだけ傾斜させた姿勢で段付ドリルに接近させたり、その傾斜角度θの傾斜方向へ相対移動させたりすることによって施すことができるが、研削砥石を傾斜角度θだけ傾斜させた姿勢で段付ドリルを軸心まわりに回転させつつ研削砥石をドリルの軸方向へ相対移動(リード送り)させるようにしても良いなど、種々の態様が可能である。すなわち、刃当て研削は完全な直線である必要はなく、ドリル軸心まわりにねじれた略直線のものであっても良いのであり、その研削態様により段部切れ刃の傾斜角度が連続的に変化する場合があるが、段部切れ刃の全域の傾斜角度の平均値が前記θの要件、すなわち10°〜25°の範囲内であれば良い。

【0017】

刃当て研削によって大径部が研削される軸方向の研削寸法tは、1mmを超えることが望ましく、更に好適には2mm以上、或いは3mm以上とするのが良いが、研削寸法tが1mm以下であっても、少なくとも大径部に達しておれば良い。大径部の研削寸法tの上限は特に制限がないが、段部切れ刃の強度を高くする上では5mm〜7mm程度あれば十分であり、結局研削寸法tは2〜7mm程度の範囲内が適当である。

【0018】

また、上記刃当て研削は、段部切れ刃のうち実際に切削加工に寄与する部分、すなわち先端切れ刃よりも径寸法が大きい部分の全域に施されるように、例えば小径部のマージンの外径に達する切込み寸法で行われるが、マージン外径よりも深い切込み寸法で研削加工しても差し支えない。

【実施例】

【0019】

以下、本発明の実施例を図面を参照しつつ詳細に説明する。

図1の段付ドリル50は、本発明が前記図4の段付ドリル10に適用された場合で、前記段部切れ刃26が設けられた部分には、段部18から大径部16に跨がって直線状に刃当て研削が施され、その刃当て研削部52に沿って段部切れ刃54が設けられている点が相違するが、それ以外は段付ドリル10と同じ構成であるため、同一の符号を付して詳しい説明を省略する。なお、図1の(a) 、(b) は、それぞれ図4の(a) 、(b) に対応する。

【0020】

上記刃当て研削は、例えば軸心Oに対して研削砥石を所定の傾斜角度θだけ傾斜させた姿勢で段付ドリル50に接近させたり、その傾斜角度θの傾斜方向へ相対移動させたりすることによって施すことができるが、研削砥石を傾斜角度θだけ傾斜させた姿勢で段付ドリル50を軸心まわりに回転させつつ研削砥石をドリルの軸方向へ相対移動(リード送り)させるようにしても良い。したがって、段部切れ刃54の傾斜角度θが、厳密には軸方向において連続的に変化する場合があるが、段部切れ刃54の全域の傾斜角度θの平均値が10°〜25°の範囲内とされている。なお、ねじれ溝22は、一定のリードで設けられており、大径部16におけるねじれ角βは約30°であり、段部切れ刃54の傾斜角度θは、その大径部16におけるねじれ角βよりも小さい。

【0021】

また、上記刃当て研削は、小径部20におけるマージン36の外径に達する切込み寸法で、本実施例では刃当て研削部52がマージン36と略面一になるように行われている。また、段部18から大径部16に達するように施されており、大径部16における軸方向の研削寸法tは1mmを超え、本実施例では2〜7mmの範囲内とされている。

【0022】

このような段付ドリル50においては、段部18から大径部16に跨がる部分に刃当て研削が施されることにより、段部切れ刃54の傾斜角度θが10°〜25°の範囲内とされ、ねじれ溝22のねじれ角βよりも小さくされているため、それだけ段部切れ刃54の強度が高くなって欠けが抑制される。また、上記傾斜角度θは軸方向のすくい角に相当するため、すくい角が0°の直刃にしたりチャンファを設けたりする場合に比較して切れ味が良く、優れた加工精度が得られるとともに摩耗が抑制され、上記欠けの抑制と相まって優れた耐久性が得られるようになる。

【0023】

また、刃当て研削によって大径部16が研削される軸方向の研削寸法tが1mmを超え、2〜7mmの範囲内とされているため、周速が最も速くて加工条件が厳しい段部切れ刃54の外周コーナー54cにおいても所定の強度が得られるようになり、欠けが一層確実に防止されるようになって耐久性が向上する。

【0024】

図2は、図4に示す従来品(段付ドリル10)と、図1に示す段付ドリル50のように刃当て研削を行った改良品で、前記段部切れ刃54の傾斜角度θを25°、20°、10°、5°、0°としたものを用意し、以下の加工条件で穴明け加工を行って耐久性を調べた結果である。従来品は、大径部16におけるねじれ溝22のねじれ角が約30°で、段部切れ刃26の傾斜角度も30°程度である。改良品は、大径部16における刃当て研削の研削寸法tが何れも5mmで、傾斜角度θが25°、20°、10°の3本は本発明品である。

(加工条件)

被削材:S50C(機械構造用炭素鋼)

加工穴サイズ:φ20×φ30の段付穴

穴深さ:25mm

切削速度V:70m/min

送り量f:0.20mm/rev

切削油剤:水溶性切削油

【0025】

図2から明らかなように、刃当て研削を施さない従来品は、100穴程度の穴明け加工で段部切れ刃26に欠けが生じ、加工面粗さが悪くなって加工不可になったのに対し、刃当て研削によって形成される段部切れ刃54の傾斜角度θが25°の改良品(本発明品)は、500穴近くまで穴明け加工を行うことができるとともに、段部切れ刃54の摩耗形態は通常の正常摩耗であった。傾斜角度θが20°の改良品(本発明品)は、500穴まで穴明け加工を行っても、まだ継続使用が可能であった。傾斜角度θが10°の改良品(本発明品)は、350穴程度まで穴明け加工を行うことができるとともに、段部切れ刃54の摩耗形態は通常の正常摩耗であった。傾斜角度θが5°および0°の改良品は、何れも100穴程度の穴明け加工で段部切れ刃54の摩耗が許容量を超え、加工不可になった。したがって、刃当て研削を行って段部切れ刃54の傾斜角度θを適宜設定した改良品においても、傾斜角度θを10°〜25°の範囲内とした場合に優れた耐久性が得られることが分かる。

【0026】

また、図3は、図1に示す段付ドリル50において、前記傾斜角度θが20°で、大径部16における刃当て研削の刃当て幅すなわち研削寸法tを1mm、3mm、5mm、7mmとした4種類の試験品を用意し、前記図2の場合と同じ加工条件で穴明け加工を行って耐久性を調べた結果である。この図3の試験結果から明らかなように、刃当て幅(研削寸法t)が3mm、5mm、7mmの場合には、500穴まで穴明け加工を行っても未だ継続使用が可能であったのに対し、刃当て幅(研削寸法t)が1mmのものは、200穴程度の穴明け加工で段部切れ刃54に欠けが発生して加工不可になった。このことから、大径部18における刃当て幅(研削寸法t)が1mmを超えるように、刃当て研削を行うことが望ましい。

【0027】

以上、本発明の実施例を図面に基づいて詳細に説明したが、これはあくまでも一実施形態であり、本発明は当業者の知識に基づいて種々の変更,改良を加えた態様で実施することができる。

【図面の簡単な説明】

【0028】

【図1】本発明の一実施例である段付ドリルを示す図で、(a) は正面図、(b) は段部切れ刃が設けられた部分を軸心Oに対して直角な方向から見た拡大図である。

【図2】刃当て研削を行わない従来品と、刃当て研削によって形成される段部切れ刃の傾斜角度θが異なる複数の改良品とを用いて穴明け加工を行い、耐久性を調べた結果を示す図である。

【図3】大径部の刃当て幅(研削寸法t)が異なる複数の改良品を用いて穴明け加工を行い、耐久性を調べた結果を示す図である。

【図4】従来の段付ドリルの一例を示す図で、図1に対応する図である。

【図5】図1、図4の段付ドリルによって加工できる段付穴、および面取付き穴を示す図である。

【符号の説明】

【0029】

16:大径部 18:段部 20:小径部 22:ねじれ溝 24:先端切れ刃 50:段付ドリル 52:刃当て研削部 54:段部切れ刃 θ:段部切れ刃の傾斜角度 β:ねじれ溝のねじれ角 t:大径部の研削寸法

【特許請求の範囲】

【請求項1】

大径部と、

径寸法が連続的に小さくなる段部を介して、前記大径部の先端側に該大径部と同軸に設けられた小径部と、

該大径部および小径部に跨がって連続して設けられた切り屑排出用のねじれ溝と、

該ねじれ溝が前記小径部の先端に開口する部分に設けられた先端切れ刃と、

前記段部において前記ねじれ溝の側端縁に設けられた段部切れ刃と、

を有する段付ドリルにおいて、

前記ねじれ溝のうち前記段部切れ刃が形成される側の側端縁であって、前記段部から前記大径部に跨がる部分には、直線状に刃当て研削が施され、前記段部切れ刃は、軸心Oに対して前記ねじれ溝のねじれ角よりも小さく且つ10°〜25°の範囲内で定められた所定の傾斜角度θで傾斜させられている

ことを特徴とする段付ドリル。

【請求項2】

前記刃当て研削によって前記大径部が研削される軸方向の研削寸法tは1mmを超えている

ことを特徴とする請求項1に記載の段付ドリル。

【請求項1】

大径部と、

径寸法が連続的に小さくなる段部を介して、前記大径部の先端側に該大径部と同軸に設けられた小径部と、

該大径部および小径部に跨がって連続して設けられた切り屑排出用のねじれ溝と、

該ねじれ溝が前記小径部の先端に開口する部分に設けられた先端切れ刃と、

前記段部において前記ねじれ溝の側端縁に設けられた段部切れ刃と、

を有する段付ドリルにおいて、

前記ねじれ溝のうち前記段部切れ刃が形成される側の側端縁であって、前記段部から前記大径部に跨がる部分には、直線状に刃当て研削が施され、前記段部切れ刃は、軸心Oに対して前記ねじれ溝のねじれ角よりも小さく且つ10°〜25°の範囲内で定められた所定の傾斜角度θで傾斜させられている

ことを特徴とする段付ドリル。

【請求項2】

前記刃当て研削によって前記大径部が研削される軸方向の研削寸法tは1mmを超えている

ことを特徴とする請求項1に記載の段付ドリル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−7831(P2007−7831A)

【公開日】平成19年1月18日(2007.1.18)

【国際特許分類】

【出願番号】特願2005−195160(P2005−195160)

【出願日】平成17年7月4日(2005.7.4)

【出願人】(000103367)オーエスジー株式会社 (180)

【Fターム(参考)】

【公開日】平成19年1月18日(2007.1.18)

【国際特許分類】

【出願日】平成17年7月4日(2005.7.4)

【出願人】(000103367)オーエスジー株式会社 (180)

【Fターム(参考)】

[ Back to top ]