段階状の断面厚さを有する複合材の連続成形方法

【課題】プリプレグ成形品の厚さ寸法を変化させることができる連続成形方法を提供する。

【解決手段】炭素繊維などのプリプレグの積層体20の両面にそれぞれ例えば3プライのプリプレグ31,32,33の端面位置を変えて積層し、それぞれのプリプレグ31,32,33に連続してプリプレグピールプライ41,42,43を配置した成形素材10を用意する。この成形素材10をシート状として連続してホットプレスに送り込んで成形し、アフターキュア炉で所定時間加熱して熱硬化させる。成形後にプリプレグピールプライ40を剥離・除去することにより断面厚さ寸法が変化する製品を得ることができる。

【解決手段】炭素繊維などのプリプレグの積層体20の両面にそれぞれ例えば3プライのプリプレグ31,32,33の端面位置を変えて積層し、それぞれのプリプレグ31,32,33に連続してプリプレグピールプライ41,42,43を配置した成形素材10を用意する。この成形素材10をシート状として連続してホットプレスに送り込んで成形し、アフターキュア炉で所定時間加熱して熱硬化させる。成形後にプリプレグピールプライ40を剥離・除去することにより断面厚さ寸法が変化する製品を得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭素繊維などに熱硬化型樹脂を含浸させたプリプレグを用いた複合材の連続成形において、樹脂を含浸したプリプレグピールプライを利用することによって連続成形時は一様断面厚さで、硬化後にプリプレグピールプライおよび/または不要部分のプリプレグを剥離除去し段階的に厚さが変化する複合材の連続成形方法に関する。

【背景技術】

【0002】

プリプレグ材料を連続成形する技術は例えば下記の特許文献1から文献3に開示されている。

【特許文献1】特開平1−4315号公報

【特許文献2】特開平2−102029号公報

【特許文献3】特開2001−191418号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上述した文献1から文献3に開示されたものは一様断面形状、一様断面厚さの部材を成形することは開示されているが、断面形状および厚さを変化させた部材を成形することは開示していない。

【0004】

本発明は樹脂を含浸したプリプレグピールプライを利用することによって連続成形時は一様断面形状および厚さで、硬化後にプリプレグピールプライおよび/または不要部分のプリプレグを剥離除去し段階的に厚さが変化する複合材の連続成形方法を提供するものである。

【課題を解決するための手段】

【0005】

本発明のプリプレグの連続成形方法は、基本的手段として、キャリアフィルム上にプリプレグとプリプレグに連続して配設されるプリプレグピールプライを積層した成形素材を準備する工程と、複数層のプリプレグ積層体の表面に上記成形素材を供給して金型とアフターキュア炉を通過させる成形工程と、成形された積層体の表面からプリプレグピールプライを剥離除去する工程と、を備える段階状の断面厚さを有する複合材の連続成形方法を備える。

そして、プリプレグピールプライは、プリプレグと実質的に均一な厚さ寸法と、同一の樹脂を備えるものである。

また、プリプレグとプリプレグピールプライは成形素材の長手方向に配設されるか、またはプリプレグとプリプレグピールプライは成形素材の幅方向に配設されるものである。

【発明の効果】

【0006】

本発明によれば、積層した材料の厚さは一様であるため連続成形装置で一回の成形工程で硬化させることができ、硬化後にプリプレグピールプライおよび/または不要な部分のプリプレグを剥離除去するため段階的に厚さが変化する複合材を成形する事ができ、そのような成形方法のために繊維乱れやボイドなどの欠陥がなく、均質な部材を成形できる。

【0007】

本発明によれば、一様厚さの部材を成形硬化した後に他の部材を接着して厚さを増加させる方法や、硬化した部材に未硬化プリプレグを追加積層し硬化させ厚さを増加させる方法と比較して接着部あるいは追加積層部の境界面がないので、静強度および疲労強度が高い部材を製造できる。

【0008】

本発明によれば、厚さを変化させる部位はプリプレグピールプライおよびプリプレグの突合せ位置で決まるので、その工程はそれらのロールアップ時に設定すればよく、部材個々の形状に合わせた金型などが不要で自由に所望の形状の部材を成形することができ、例えば長さ方向に厚さが変化する様々な形状の長尺部材の製造を成形装置の変更をともなわず自由に製造することが出来る。

【発明を実施するための最良の形態】

【0009】

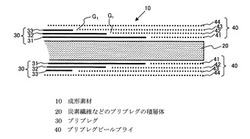

図1乃至図4は、本発明の基本的な成形方法を示す説明図である。

図1は、本発明の段階状の断面厚さを有する複合材の連続成形方法のために用意する成形素材の断面構造を示す説明図である。

全体を符号10で示す成形素材は、炭素繊維などを含有するプリプレグの積層体20の両面に更に3枚のプリプレグ31,32,33を積成し、両面で合計6プライ分のプリプレグにより積層体の厚さ寸法を部分的に変化させるために用意されるものである。本図では断面厚さが変化するプリプレグの層を片面3層としたが、3層に限らず任意の層数で良い。

【0010】

各プリプレグ31,32,33は、その端部が1プライずつずらして積層される。そして、各プライのプリプレグ31,32,33の端部に連続してプリプレグピールプライ41,42,43がプリプレグの積層体20上に積層される。

符号40で代表されるプリプレグピールプライは、成形素材を加熱・加圧して所望の断面形状を有する複合材を連続成形した後においても、複合材から機械的な手段で容易に剥離させることができる特性を有する。

【0011】

図2は、プリプレグピールプライ40と炭素繊維等を含有するプリプレグ30を複数層積層した断面構造の概要を示す説明図である。

プリプレグピールプライ40は、ポリエステル等の繊維40bの織物に樹脂40aが含浸されたもので繊維の直径は通常十数マイクロメーターで、一方炭素繊維等のプリプレグに含まれる繊維30aの直径は数マイクロメーターであり、プリプレグピールプライとプリプレグに含浸される樹脂が同一ではあっても繊維の直径の差および繊維の柔軟性の相違から、積層構造物の硬化後にプリプレグピールプライを剥離除去する事は容易である。

【0012】

この発明において使用するプリプレグピールプライはポリエステルまたはナイロンなどの繊維の例えば平織りの織物に部材となるプリプレグと同じかまたは類似の硬化特性、特にゲル化の特性が同じまたは類似の樹脂を含浸させたもので、樹脂含有量は体積比でプリプレグと類似のものが望ましい。

【0013】

市販されている炭素繊維を含有するプリプレグの硬化後の厚さは、一般に0.1ミリメートルないし0.35ミリメートル程度であり、プリプレグピールプライの硬化後厚さもこの範囲のものから選定するか、適切な繊維目付けの繊維織物にプリプレグと同じ樹脂を含浸させることによってプリプレグと近似の厚さのものを製造することは容易である。

【0014】

図1において、各プライのプリプレグ30に連続して配設されるプリプレグピールプライ40の端部は、プリプレグ30の端部に突合せてもよいが、0.5ミリメートルから1ミリメートル程度の隙間G1があってもよい。

【0015】

図3は、この成形素材10の両面を保護フィルム50で挟んで1対の金型K1で加熱・加圧を加えて成形加工を施す工程を示す。

成形素材10は、均一な厚さ寸法を有するので、金型K1により均一な加圧が与えられ、良好な複合材を成形することができる。

【0016】

図4は、成形品の表面からプリプレグピールプライ41,42,43,44を剥離除去する工程を示す。これらのプリプレグピールプライは、ナイフN1等の工具を用いることにより成形品の表面から容易に剥離除去することができる。

【0017】

図5は、上述した工程で成形した成形品100の構造を模式的に示すものである。

成形品100は中心となるプリプレグの積層体20の両面に積層される例えば合計6プライのプリプレグ31,32,33の端部をずらすことにより符号D1で示す領域で成形品の厚さ寸法を段階的に変化させることが可能となる。

【0018】

図6は、上述した手段を利用して、厚さ寸法が長手方向に段階的に変化する範囲をもつH型材を成形し、このH型材を2分割してT型材300を得ることができる。このT型材300にあっては、厚さ寸法T10が大きなリブ310と厚さ寸法T11が小さなリブ320が段階部330を介して連続する構造を得ることができる。

この構造を有する成形品により、必要な強度を確保しつつ、軽量化を図ることができる。

【0019】

図7は、3プライのプリプレグ30の端部位置をそろえてプリプレグピールプライ40に対向させた成形素材15の例を示す。本図では断面厚さが変化するプリプレグの層を片面3層としたが、3層に限らず任意の層数で良い。

この成形素材15を連続成形し、プリプレグピールプライ40を剥離除去することにより、段付部35を有する成形品を得ることができる。

【0020】

図8、図9は、成形素材10をリール710に巻き取る手段を示す。

成形素材10は、キャリアフィルム60上にプリプレグピールプライ40とプリプレグ30を積層し、セパレータフィルム70で覆った状態でリール710に巻き取られる。

【0021】

図10は、プリプレグ30やプリプレグピールプライ40を供給リール600から供給し、ベース610上を滑らせながらリール710側に巻き取る手段を示す。

【0022】

図11は、供給リールから送り出されるプリプレグPPや上述した本発明の成形素材10を使用して連続成形する装置を示す。

連続成形装置700は、複数のプリプレグ供給リール720と、本発明による成形素材10を供給するリール710を備え、積層体は予備成形金型730でH型やL型に成形され、加熱・加圧金型740で成形される。成形品はアフターキュア炉750で設定時間にわたり加熱され、プリプレグ中の熱硬化樹脂の硬化が完了する。

連続成形される製品は、固定クランプ760と牽引クランプ770を利用して、間欠的に送り出される。

【0023】

図12は、金型740の開閉と、固定クランプ760の開閉と牽引クランプ770の作動を示すタイミングチャートである。

【0024】

図13は、リール710から成形素材10を送り出す際に、セパレータフィルム70を巻き取るローラ711,712と、成形素材10を複数層のプリプレグPPを積層したプリプレグの積層体20の最外層に積層して供給する工程を示す。

【0025】

図14(a),(b)は、上述した手段により連続成形した成形品を適宜個所C10,C11,C12で切断し、プリプレグピールプライ40を剥離除去し、長手方向に段階状に厚さ寸法が異なる製品S1,S2を得ることを示す。

なお、上述した実施例にあっては、長手方向に沿って厚さ寸法が異なる製品を連続成形する例を示したが、幅方向の厚さ寸法を変化させることもできる。

【0026】

図15は、H型材400を示す。H型材400は、平行するフランジ410をウェブ420で接続する構造を有する。本発明のH型材400はウェブ420のフランジ410に接続する部分の厚さ寸法を大きくして、H型材400の剛性を向上するものである。重量の増加は極めて少なくて済む利点がある。

【0027】

この場合には、図16に示すように成形素材10aはキャリアフィルム60上に幅方向にプリプレグ30とプリプレグピールプライ40を並べた状態でリール710に巻き取り、供給することにより図16のH型材400を成形することができる。

なお、使用目的に応じて、プリプレグ成形品の表面にガラス繊維を含有するプリプレグを積層して覆うこともできる。

【0028】

また、プリプレグまたはプリプレグピールプライ一層あたりの硬化後厚さcptは次の計算式で求められる。

cpt=(mf/δf+mr/δr)×0.001(mm)

ここで

mf:繊維目付け(g/m2)

δf:繊維密度(g/cm3)

mr:樹脂目付け(g/m2)

δr:樹脂密度(g/cm3)

プリプレグと同じまたは近似の厚さのプリプレグピールプライは、上記計算式で計算し、適切な繊維と樹脂の組み合わせのプリプレグまたはプリプレグピールプライを選択あるいは製造すれば良い。

【図面の簡単な説明】

【0029】

【図1】本発明の段階状の断面厚さを有する複合材の連続成形方法のために用意する成形素材の断面構造を示す説明図。

【図2】プリプレグピールプライおよびプリプレグの積層状態を表す断面構造の概要を示す説明図。

【図3】成形素材の両面を保護フィルムで挟んで1対の金型で加熱・加圧を加えて成形加工を施す工程を示す説明図。

【図4】成形品の表面からプリプレグピールプライを剥離除去する工程を示す説明図。

【図5】製品の構造を示す説明図。

【図6】製品の構造を示す説明図。

【図7】3プライのプリプレグの端部位置をそろえてプリプレグピールプライに対向させた成形素材の例を示す説明図。

【図8】成形素材をリールに巻き取る手段を示す説明図。

【図9】成形素材をリールに巻き取る手段を示す説明図。

【図10】プリプレグやプリプレグピールプライを供給リールから供給し、ベース上を滑らせながらリール側に巻き取る手段を示す説明図。

【図11】供給リールから送り出されるプリプレグや本発明の成形素材を使用して連続成形する装置を示す説明図。

【図12】金型の開閉と、固定クランプの開閉と牽引クランプの作動を示すタイミングチャート。

【図13】リールから成形素材を送り出す際に、セパレータフィルムを巻き取るローラと、成形素材を複数層のプリプレグを積層したプリプレグの最外層に積層して供給する工程を示す説明図。

【図14】製品の構造を示す説明図。

【図15】H型材を示す説明図。

【図16】H型材の成形素材の説明図。

【符号の説明】

【0030】

10 成形素材

20 炭素繊維などのプリプレグの積層体

30 プリプレグ

40 プリプレグピールプライ

【技術分野】

【0001】

本発明は、炭素繊維などに熱硬化型樹脂を含浸させたプリプレグを用いた複合材の連続成形において、樹脂を含浸したプリプレグピールプライを利用することによって連続成形時は一様断面厚さで、硬化後にプリプレグピールプライおよび/または不要部分のプリプレグを剥離除去し段階的に厚さが変化する複合材の連続成形方法に関する。

【背景技術】

【0002】

プリプレグ材料を連続成形する技術は例えば下記の特許文献1から文献3に開示されている。

【特許文献1】特開平1−4315号公報

【特許文献2】特開平2−102029号公報

【特許文献3】特開2001−191418号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上述した文献1から文献3に開示されたものは一様断面形状、一様断面厚さの部材を成形することは開示されているが、断面形状および厚さを変化させた部材を成形することは開示していない。

【0004】

本発明は樹脂を含浸したプリプレグピールプライを利用することによって連続成形時は一様断面形状および厚さで、硬化後にプリプレグピールプライおよび/または不要部分のプリプレグを剥離除去し段階的に厚さが変化する複合材の連続成形方法を提供するものである。

【課題を解決するための手段】

【0005】

本発明のプリプレグの連続成形方法は、基本的手段として、キャリアフィルム上にプリプレグとプリプレグに連続して配設されるプリプレグピールプライを積層した成形素材を準備する工程と、複数層のプリプレグ積層体の表面に上記成形素材を供給して金型とアフターキュア炉を通過させる成形工程と、成形された積層体の表面からプリプレグピールプライを剥離除去する工程と、を備える段階状の断面厚さを有する複合材の連続成形方法を備える。

そして、プリプレグピールプライは、プリプレグと実質的に均一な厚さ寸法と、同一の樹脂を備えるものである。

また、プリプレグとプリプレグピールプライは成形素材の長手方向に配設されるか、またはプリプレグとプリプレグピールプライは成形素材の幅方向に配設されるものである。

【発明の効果】

【0006】

本発明によれば、積層した材料の厚さは一様であるため連続成形装置で一回の成形工程で硬化させることができ、硬化後にプリプレグピールプライおよび/または不要な部分のプリプレグを剥離除去するため段階的に厚さが変化する複合材を成形する事ができ、そのような成形方法のために繊維乱れやボイドなどの欠陥がなく、均質な部材を成形できる。

【0007】

本発明によれば、一様厚さの部材を成形硬化した後に他の部材を接着して厚さを増加させる方法や、硬化した部材に未硬化プリプレグを追加積層し硬化させ厚さを増加させる方法と比較して接着部あるいは追加積層部の境界面がないので、静強度および疲労強度が高い部材を製造できる。

【0008】

本発明によれば、厚さを変化させる部位はプリプレグピールプライおよびプリプレグの突合せ位置で決まるので、その工程はそれらのロールアップ時に設定すればよく、部材個々の形状に合わせた金型などが不要で自由に所望の形状の部材を成形することができ、例えば長さ方向に厚さが変化する様々な形状の長尺部材の製造を成形装置の変更をともなわず自由に製造することが出来る。

【発明を実施するための最良の形態】

【0009】

図1乃至図4は、本発明の基本的な成形方法を示す説明図である。

図1は、本発明の段階状の断面厚さを有する複合材の連続成形方法のために用意する成形素材の断面構造を示す説明図である。

全体を符号10で示す成形素材は、炭素繊維などを含有するプリプレグの積層体20の両面に更に3枚のプリプレグ31,32,33を積成し、両面で合計6プライ分のプリプレグにより積層体の厚さ寸法を部分的に変化させるために用意されるものである。本図では断面厚さが変化するプリプレグの層を片面3層としたが、3層に限らず任意の層数で良い。

【0010】

各プリプレグ31,32,33は、その端部が1プライずつずらして積層される。そして、各プライのプリプレグ31,32,33の端部に連続してプリプレグピールプライ41,42,43がプリプレグの積層体20上に積層される。

符号40で代表されるプリプレグピールプライは、成形素材を加熱・加圧して所望の断面形状を有する複合材を連続成形した後においても、複合材から機械的な手段で容易に剥離させることができる特性を有する。

【0011】

図2は、プリプレグピールプライ40と炭素繊維等を含有するプリプレグ30を複数層積層した断面構造の概要を示す説明図である。

プリプレグピールプライ40は、ポリエステル等の繊維40bの織物に樹脂40aが含浸されたもので繊維の直径は通常十数マイクロメーターで、一方炭素繊維等のプリプレグに含まれる繊維30aの直径は数マイクロメーターであり、プリプレグピールプライとプリプレグに含浸される樹脂が同一ではあっても繊維の直径の差および繊維の柔軟性の相違から、積層構造物の硬化後にプリプレグピールプライを剥離除去する事は容易である。

【0012】

この発明において使用するプリプレグピールプライはポリエステルまたはナイロンなどの繊維の例えば平織りの織物に部材となるプリプレグと同じかまたは類似の硬化特性、特にゲル化の特性が同じまたは類似の樹脂を含浸させたもので、樹脂含有量は体積比でプリプレグと類似のものが望ましい。

【0013】

市販されている炭素繊維を含有するプリプレグの硬化後の厚さは、一般に0.1ミリメートルないし0.35ミリメートル程度であり、プリプレグピールプライの硬化後厚さもこの範囲のものから選定するか、適切な繊維目付けの繊維織物にプリプレグと同じ樹脂を含浸させることによってプリプレグと近似の厚さのものを製造することは容易である。

【0014】

図1において、各プライのプリプレグ30に連続して配設されるプリプレグピールプライ40の端部は、プリプレグ30の端部に突合せてもよいが、0.5ミリメートルから1ミリメートル程度の隙間G1があってもよい。

【0015】

図3は、この成形素材10の両面を保護フィルム50で挟んで1対の金型K1で加熱・加圧を加えて成形加工を施す工程を示す。

成形素材10は、均一な厚さ寸法を有するので、金型K1により均一な加圧が与えられ、良好な複合材を成形することができる。

【0016】

図4は、成形品の表面からプリプレグピールプライ41,42,43,44を剥離除去する工程を示す。これらのプリプレグピールプライは、ナイフN1等の工具を用いることにより成形品の表面から容易に剥離除去することができる。

【0017】

図5は、上述した工程で成形した成形品100の構造を模式的に示すものである。

成形品100は中心となるプリプレグの積層体20の両面に積層される例えば合計6プライのプリプレグ31,32,33の端部をずらすことにより符号D1で示す領域で成形品の厚さ寸法を段階的に変化させることが可能となる。

【0018】

図6は、上述した手段を利用して、厚さ寸法が長手方向に段階的に変化する範囲をもつH型材を成形し、このH型材を2分割してT型材300を得ることができる。このT型材300にあっては、厚さ寸法T10が大きなリブ310と厚さ寸法T11が小さなリブ320が段階部330を介して連続する構造を得ることができる。

この構造を有する成形品により、必要な強度を確保しつつ、軽量化を図ることができる。

【0019】

図7は、3プライのプリプレグ30の端部位置をそろえてプリプレグピールプライ40に対向させた成形素材15の例を示す。本図では断面厚さが変化するプリプレグの層を片面3層としたが、3層に限らず任意の層数で良い。

この成形素材15を連続成形し、プリプレグピールプライ40を剥離除去することにより、段付部35を有する成形品を得ることができる。

【0020】

図8、図9は、成形素材10をリール710に巻き取る手段を示す。

成形素材10は、キャリアフィルム60上にプリプレグピールプライ40とプリプレグ30を積層し、セパレータフィルム70で覆った状態でリール710に巻き取られる。

【0021】

図10は、プリプレグ30やプリプレグピールプライ40を供給リール600から供給し、ベース610上を滑らせながらリール710側に巻き取る手段を示す。

【0022】

図11は、供給リールから送り出されるプリプレグPPや上述した本発明の成形素材10を使用して連続成形する装置を示す。

連続成形装置700は、複数のプリプレグ供給リール720と、本発明による成形素材10を供給するリール710を備え、積層体は予備成形金型730でH型やL型に成形され、加熱・加圧金型740で成形される。成形品はアフターキュア炉750で設定時間にわたり加熱され、プリプレグ中の熱硬化樹脂の硬化が完了する。

連続成形される製品は、固定クランプ760と牽引クランプ770を利用して、間欠的に送り出される。

【0023】

図12は、金型740の開閉と、固定クランプ760の開閉と牽引クランプ770の作動を示すタイミングチャートである。

【0024】

図13は、リール710から成形素材10を送り出す際に、セパレータフィルム70を巻き取るローラ711,712と、成形素材10を複数層のプリプレグPPを積層したプリプレグの積層体20の最外層に積層して供給する工程を示す。

【0025】

図14(a),(b)は、上述した手段により連続成形した成形品を適宜個所C10,C11,C12で切断し、プリプレグピールプライ40を剥離除去し、長手方向に段階状に厚さ寸法が異なる製品S1,S2を得ることを示す。

なお、上述した実施例にあっては、長手方向に沿って厚さ寸法が異なる製品を連続成形する例を示したが、幅方向の厚さ寸法を変化させることもできる。

【0026】

図15は、H型材400を示す。H型材400は、平行するフランジ410をウェブ420で接続する構造を有する。本発明のH型材400はウェブ420のフランジ410に接続する部分の厚さ寸法を大きくして、H型材400の剛性を向上するものである。重量の増加は極めて少なくて済む利点がある。

【0027】

この場合には、図16に示すように成形素材10aはキャリアフィルム60上に幅方向にプリプレグ30とプリプレグピールプライ40を並べた状態でリール710に巻き取り、供給することにより図16のH型材400を成形することができる。

なお、使用目的に応じて、プリプレグ成形品の表面にガラス繊維を含有するプリプレグを積層して覆うこともできる。

【0028】

また、プリプレグまたはプリプレグピールプライ一層あたりの硬化後厚さcptは次の計算式で求められる。

cpt=(mf/δf+mr/δr)×0.001(mm)

ここで

mf:繊維目付け(g/m2)

δf:繊維密度(g/cm3)

mr:樹脂目付け(g/m2)

δr:樹脂密度(g/cm3)

プリプレグと同じまたは近似の厚さのプリプレグピールプライは、上記計算式で計算し、適切な繊維と樹脂の組み合わせのプリプレグまたはプリプレグピールプライを選択あるいは製造すれば良い。

【図面の簡単な説明】

【0029】

【図1】本発明の段階状の断面厚さを有する複合材の連続成形方法のために用意する成形素材の断面構造を示す説明図。

【図2】プリプレグピールプライおよびプリプレグの積層状態を表す断面構造の概要を示す説明図。

【図3】成形素材の両面を保護フィルムで挟んで1対の金型で加熱・加圧を加えて成形加工を施す工程を示す説明図。

【図4】成形品の表面からプリプレグピールプライを剥離除去する工程を示す説明図。

【図5】製品の構造を示す説明図。

【図6】製品の構造を示す説明図。

【図7】3プライのプリプレグの端部位置をそろえてプリプレグピールプライに対向させた成形素材の例を示す説明図。

【図8】成形素材をリールに巻き取る手段を示す説明図。

【図9】成形素材をリールに巻き取る手段を示す説明図。

【図10】プリプレグやプリプレグピールプライを供給リールから供給し、ベース上を滑らせながらリール側に巻き取る手段を示す説明図。

【図11】供給リールから送り出されるプリプレグや本発明の成形素材を使用して連続成形する装置を示す説明図。

【図12】金型の開閉と、固定クランプの開閉と牽引クランプの作動を示すタイミングチャート。

【図13】リールから成形素材を送り出す際に、セパレータフィルムを巻き取るローラと、成形素材を複数層のプリプレグを積層したプリプレグの最外層に積層して供給する工程を示す説明図。

【図14】製品の構造を示す説明図。

【図15】H型材を示す説明図。

【図16】H型材の成形素材の説明図。

【符号の説明】

【0030】

10 成形素材

20 炭素繊維などのプリプレグの積層体

30 プリプレグ

40 プリプレグピールプライ

【特許請求の範囲】

【請求項1】

炭素繊維などに熱硬化樹脂を含浸させた複合材プリプレグ(以下単にプリプレグと表す)を長手方向に間欠的に供給して金型とアフターキュア炉を通過させるプリプレグの連続成形方法であって、

キャリアフィルム上にプリプレグとプリプレグに連続して配設されるプリプレグピールプライを積層した成形素材を準備する工程と、

複数層のプリプレグ積層体の表面に上記成形素材を供給して金型とアフターキュア炉を通過させる成形工程と、

成形された積層体の表面からプリプレグピールプライを剥離除去する工程と、

を備える段階状の断面厚さを有する複合材の連続成形方法。

【請求項2】

プリプレグピールプライは、プリプレグと実質的に均一な厚さ寸法を備える請求項1記載の段階状の断面厚さを有する複合材の連続成形方法。

【請求項3】

プリプレグピールプライは、プリプレグと実質的に同一の樹脂を備える請求項1記載の段階状の断面厚さを有する複合材の連続成形方法。

【請求項4】

プリプレグとプリプレグピールプライは成形素材の長手方向に配設される請求項1記載の段階状の断面厚さを有する複合材の連続成形方法。

【請求項5】

プリプレグとプリプレグピールプライは成形素材の幅方向に配設される請求項1記載の段階状の断面厚さを有する複合材の連続成形方法。

【請求項1】

炭素繊維などに熱硬化樹脂を含浸させた複合材プリプレグ(以下単にプリプレグと表す)を長手方向に間欠的に供給して金型とアフターキュア炉を通過させるプリプレグの連続成形方法であって、

キャリアフィルム上にプリプレグとプリプレグに連続して配設されるプリプレグピールプライを積層した成形素材を準備する工程と、

複数層のプリプレグ積層体の表面に上記成形素材を供給して金型とアフターキュア炉を通過させる成形工程と、

成形された積層体の表面からプリプレグピールプライを剥離除去する工程と、

を備える段階状の断面厚さを有する複合材の連続成形方法。

【請求項2】

プリプレグピールプライは、プリプレグと実質的に均一な厚さ寸法を備える請求項1記載の段階状の断面厚さを有する複合材の連続成形方法。

【請求項3】

プリプレグピールプライは、プリプレグと実質的に同一の樹脂を備える請求項1記載の段階状の断面厚さを有する複合材の連続成形方法。

【請求項4】

プリプレグとプリプレグピールプライは成形素材の長手方向に配設される請求項1記載の段階状の断面厚さを有する複合材の連続成形方法。

【請求項5】

プリプレグとプリプレグピールプライは成形素材の幅方向に配設される請求項1記載の段階状の断面厚さを有する複合材の連続成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2008−213311(P2008−213311A)

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願番号】特願2007−54048(P2007−54048)

【出願日】平成19年3月5日(2007.3.5)

【出願人】(000132013)株式会社ジャムコ (53)

【Fターム(参考)】

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願日】平成19年3月5日(2007.3.5)

【出願人】(000132013)株式会社ジャムコ (53)

【Fターム(参考)】

[ Back to top ]