殺菌装置

【課題】 食材の風味を損なうことなく、安全で確実な殺菌を実現する。

【解決手段】 処理槽3には、カット野菜などの殺菌を図りたい食材2が収容される。真空ポンプ13を用いて、処理槽3内の気体を外部へ吸引排出して、処理槽3内を減圧する。その後、高酸素濃度ガス供給源17からの高酸素濃度ガスを処理槽3内へ供給して復圧する。この際、真空解除弁26の開度を徐々に開くことで、処理槽3内を徐々に復圧する。予め空気を排除しておくと共に、徐々に処理槽3内を復圧することで、食材同士の隙間や食材の内部にまで、十分に酸素を行き渡らせることができる。食材2の表面や内部を比較的高濃度の酸素に晒すことで、食材や食材にいる微生物から過酸化水素やスーパーオキシドの産出を促し、これらの物質によって、食材の殺菌や制菌が図られる。

【解決手段】 処理槽3には、カット野菜などの殺菌を図りたい食材2が収容される。真空ポンプ13を用いて、処理槽3内の気体を外部へ吸引排出して、処理槽3内を減圧する。その後、高酸素濃度ガス供給源17からの高酸素濃度ガスを処理槽3内へ供給して復圧する。この際、真空解除弁26の開度を徐々に開くことで、処理槽3内を徐々に復圧する。予め空気を排除しておくと共に、徐々に処理槽3内を復圧することで、食材同士の隙間や食材の内部にまで、十分に酸素を行き渡らせることができる。食材2の表面や内部を比較的高濃度の酸素に晒すことで、食材や食材にいる微生物から過酸化水素やスーパーオキシドの産出を促し、これらの物質によって、食材の殺菌や制菌が図られる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、カット野菜に代表される各種食材を殺菌または制菌するための殺菌装置に関するものである。

【背景技術】

【0002】

従来、生鮮野菜、特に適宜カットされた状態のカット野菜は、次亜塩素酸ナトリウムを含む水溶液に浸して、殺菌が行われている。ところが、次亜塩素酸ナトリウムによる殺菌は、食材の風味を損なうだけでなく、人体に有害であるとされるトリハロメタン等の消毒副生成物の問題も指摘されている。

【0003】

そこで、空気よりも高い酸素濃度の雰囲気に食材を晒して、安全に殺菌を図ることが提案されている。ところが、単に高濃度酸素を食材に晒すだけでは、食材同士の隙間や、食材の内部にまで十分に酸素が行き渡らず、十分な殺菌を図れない。また、食材が酸素に晒されたままでは、食材が酸化し、褐変などの問題を生じる。

【発明の開示】

【発明が解決しようとする課題】

【0004】

この発明が解決しようとする課題は、食材の風味を損なうことなく、安全で確実な殺菌を実現することにある。

【課題を解決するための手段】

【0005】

この発明は、前記課題を解決するためになされたもので、請求項1に記載の発明は、食材が収容される処理槽と、この処理槽内の気体を外部へ吸引排出する排気手段と、この排気手段により減圧された前記処理槽内へ、空気よりも高い酸素濃度の高酸素濃度ガスを導入する高酸素導入手段とを備えることを特徴とする殺菌装置である。

【0006】

請求項1に記載の発明によれば、処理槽内からの空気排除を図った後に、処理槽内へ高酸素濃度ガスを導入することで、食材同士の隙間や、食材の内部にまで十分に酸素を行き渡らせることができる。これにより、食材の殺菌を確実に図ることができる。

【0007】

請求項2に記載の発明は、前記高酸素導入手段は、前記処理槽内への高酸素濃度ガスの導入流量を調整して、前記処理槽内を徐々に復圧することを特徴とする請求項1に記載の殺菌装置である。

【0008】

減圧された処理槽内を高酸素濃度ガスで急激に復圧する場合には、食材が締まってしまい、食材同士の隙間や食材の内部にまで十分に酸素が行き渡らず、十分な殺菌を図ることができないおそれがある。ところが、請求項2に記載の発明によれば、減圧された処理槽内を、高酸素濃度ガスで徐々に復圧することで、食材同士の隙間や食材の内部にまで十分に酸素を行き渡らせて、確実な殺菌を図ることができる。

【0009】

請求項3に記載の発明は、前記高酸素導入手段は、前記処理槽内が設定圧力になるまで、前記処理槽内へ酸素を導入した後、前記処理槽内をさらに復圧するように、前記処理槽内へ空気または不活性ガスを導入することを特徴とする請求項1または請求項2に記載の殺菌装置である。

【0010】

請求項3に記載の発明によれば、減圧された処理槽内を、酸素で設定圧力まで復圧後、空気または不活性ガスでさらに復圧することで、処理槽内に所望の酸素濃度の雰囲気を簡易に実現することができる。

【0011】

請求項4に記載の発明は、前記高酸素導入手段は、前記処理槽内を中途まで復圧して保持した後、前記処理槽内をさらに復圧することを特徴とする請求項1〜3のいずれか1項に記載の殺菌装置である。

【0012】

減圧された処理槽内を急激に復圧する場合には、食材が締まってしまい、食材同士の隙間や食材の内部にまで十分に酸素が行き渡らず、十分な殺菌を図ることができないおそれがある。ところが、請求項4に記載の発明によれば、中途まで復圧して保持した後、さらに復圧することで、食材同士の隙間や食材の内部にまで十分に酸素を行き渡らせて、確実な殺菌を図ることができる。

【0013】

請求項5に記載の発明は、前記高酸素導入手段は、出口が開閉可能な高酸素濃度ガス供給源と、この高酸素濃度ガス供給源と前記処理槽との間に設けられる真空解除弁とを備え、前記高酸素濃度ガス供給源の出口を閉じると共に前記真空解除弁を開いた状態で、前記排気手段により前記処理槽内を減圧することを特徴とする請求項1〜4のいずれか1項に記載の殺菌装置である。

【0014】

請求項5に記載の発明によれば、高酸素濃度ガス供給源の出口を閉じると共に真空解除弁を開いた状態で、排気手段により処理槽内を減圧することで、高酸素濃度ガス供給源と処理槽とを接続する配管内の気体をも予め排出しておくことができる。これにより、処理槽内へ所望の高酸素濃度ガスのみを供給することができ、安定して確実に食材の殺菌を図ることができる。

【0015】

請求項6に記載の発明は、前記高酸素導入手段による前記処理槽内の復圧後、前記排気手段により再減圧した前記処理槽内へ、不活性ガスまたは空気を導入することを特徴とする請求項1〜5のいずれか1項に記載の殺菌装置である。

【0016】

請求項6に記載の発明によれば、高酸素濃度ガスにて食材の殺菌を図った後、処理槽内の雰囲気を不活性ガスまたは空気に置換することができる。これにより、処理槽の扉を開けた場合に作業者が高濃度酸素に晒されることがなく、また火災も防止することができる。また、特に不活性ガスに置換することで、微好気性微生物等の生育抑制や食材の褐変抑制などを図ることができる。しかも、処理槽内の気体を一旦吸引排出した後に、処理槽内へ不活性ガスを導入することで、食材同士の隙間や、食材の内部から酸素を確実に除去することができる。

【0017】

請求項7に記載の発明は、再減圧された前記処理槽内への不活性ガス導入手段は、出口が開閉可能な不活性ガス供給源と、この不活性ガス供給源と前記処理槽との間に設けられる真空解除弁とを備え、この真空解除弁を開くと共に前記不活性ガス供給源の出口を閉じた状態で、前記排気手段により前記処理槽内を減圧することを特徴とする請求項6に記載の殺菌装置である。

【0018】

請求項7に記載の発明によれば、不活性ガス供給源の出口を閉じると共に真空解除弁を開いた状態で、排気手段により処理槽内を減圧することで、不活性ガス供給源と処理槽とを接続する配管内の気体をも予め排出しておくことができる。これにより、処理槽内へ所望の不活性ガスのみを供給することができ、安定して確実に微好気性微生物等の生育抑制や食材の褐変抑制などを図ることができる。

【0019】

さらに、請求項8に記載の発明は、前記高酸素導入手段による前記処理槽内の復圧後、前記排気手段により前記処理槽内の気体を外部へ吸引排出しつつ、前記処理槽内へ不活性ガスまたは空気を導入することを特徴とする請求項1〜5のいずれか1項に記載の殺菌装置である。

【0020】

請求項8に記載の発明によれば、高酸素濃度ガスにて食材の殺菌を図った後、処理槽内の雰囲気を不活性ガスまたは空気に置換することができる。これにより、処理槽の扉を開けた場合に作業者が高濃度酸素に晒されることがなく、また火災も防止することができる。また、特に不活性ガスに置換することで、微好気性微生物等の生育抑制や食材の褐変抑制などを図ることができる。

【発明の効果】

【0021】

この発明によれば、食材の風味を損なうことなく、安全で確実な殺菌を実現することができる。

【発明を実施するための最良の形態】

【0022】

つぎに、この発明の実施の形態について説明する。

本発明の殺菌装置は、各種食材の殺菌または制菌(以下、単に殺菌という)を図る装置である。殺菌が図られる食材は、特に問わないが、典型的には生鮮野菜であり、特にカット野菜である。カット野菜とは、カットまたはスライスされた生鮮野菜であり、学校給食などの大量調理に備えたり、スーパーマーケットやコンビニエンスストアでサラダや調理用野菜として販売されたりするものである。

【0023】

本発明の殺菌装置は、食材が収容される処理槽と、この処理槽内の気体を外部へ吸引排出する排気手段と、この排気手段により減圧された処理槽内へ高酸素濃度ガスを導入する高酸素導入手段とを備える。ここで、高酸素濃度ガスとは、酸素濃度が空気よりも高い気体をいう。具体的には、酸素濃度が22%以上の気体をいう。高酸素濃度ガスは、酸素濃度が空気よりも高ければよく、酸素と空気との混合気体、酸素と不活性ガスとの混合気体、または酸素(酸素99%以上)から構成される。

【0024】

処理槽は、食材を収容可能な中空構造に形成され、典型的には略矩形の中空ボックス状に形成された金属製の缶体である。この処理槽は、一側面へ開口して中空部を有する処理槽本体と、この処理槽本体の開口部を開閉する扉とから構成される。但し、処理槽は、このような構成に限らず、たとえば、上方へ開口する有底円筒状の処理槽本体と、この処理槽本体の上部開口を開閉する扉とから構成してもよい。

【0025】

処理槽には、処理槽内の圧力を検出する圧力センサが備えられる。但し、圧力センサに代えてまたはこれに加えて、処理槽内の温度を検出する温度センサを設けてもよい。

【0026】

排気手段は、処理槽内の気体を外部へ吸引排出する手段である。排気手段は、真空ポンプ、またはそれに代えてもしくはそれに加えて、蒸気エゼクタまたは水エゼクタなどを備える。排気手段は、排気路を介して、処理槽に接続される。従って、排気手段により、排気路を介して処理槽内の気体を外部へ吸引排出して、処理槽内を減圧することができる。

【0027】

排気手段は、さらに熱交換器を排気路に備えてもよい。この熱交換器は、排気手段として真空ポンプを備える場合には、真空ポンプより上流側に設けられ、排気手段として蒸気エゼクタを備える場合には、蒸気エゼクタより下流側に設けられる。熱交換器は、排気路内の蒸気を、冷却し凝縮させるものである。この冷却および凝縮作用をなすために、熱交換器には冷却水が供給され、排気路の冷却が図られる。冷却水として、冷水製造装置(チラー)から供給される冷水を用いてもよい。また、冷却水に代えて、ブラインチラーから供給されるブラインを用いてもよい。いずれの場合も、排気路内の蒸気を予め熱交換器で凝縮させておくことで、その後の真空ポンプの負荷を軽減して、減圧能力を高めることができる。

【0028】

高酸素導入手段は、排気手段により減圧された処理槽内へ高酸素濃度ガスを導入して、処理槽内を復圧する手段である。高酸素導入手段は、設定酸素濃度の高酸素濃度ガスを充填または生成する高酸素濃度ガス供給源を備え、高酸素導入路を介して処理槽に接続される。高酸素導入路の中途には真空解除弁が設けられており、この真空解除弁を開くことで、処理槽内へ高酸素濃度ガスを導入して、処理槽内を大気圧まで復圧することができる。

【0029】

この際、高酸素濃度ガス供給源からの高酸素濃度ガスのみを処理槽内へ供給してもよいし、高酸素濃度ガス供給源からの高酸素濃度ガスに加えて、空気または不活性ガスも処理槽内へ供給してもよい。後者の場合、高酸素濃度ガス供給源からの高酸素濃度ガスに空気または不活性ガスを混入した状態で処理槽内へ供給してもよいし、まず高酸素濃度ガス供給源からの高酸素濃度ガスのみを処理槽内へ供給後、空気または不活性ガスを処理槽内へ供給してもよい。

【0030】

ところで、真空解除弁は、開度調整可能なものが好ましい。この場合、真空解除弁の開度を徐々に開くことで、処理槽内を徐々に復圧することができる。

【0031】

つぎに、以上の構成の殺菌装置を用いて、食材の殺菌を図る場合について説明する。それには、まず、処理槽内に食材を収容して、処理槽内を密閉する。その状態で、排気手段を用いて、処理槽内圧力が設定圧力にまで、あるいは設定時間が経過するまで、処理槽内を減圧する。その後、排気手段を停止した状態で、高酸素導入手段を用いて、処理槽内へ高酸素濃度ガスを導入して、処理槽内を大気圧まで復圧すればよい。処理槽内からの空気排除を図った後に、処理槽内へ高酸素濃度ガスを導入することで、食材同士の隙間や、食材の内部にまで十分に酸素を行き渡らせることができる。

【0032】

食材の表面や内部を比較的高濃度の酸素に晒すことで、食材や食材にいる微生物から過酸化水素やスーパーオキシドの産出を促し、これらの物質によって、食材の殺菌や制菌を図り、食材の日持ちをよくすることができる。

【0033】

排気手段による減圧後、高酸素導入手段による復圧の仕方として、一気に復圧する以外に、次の三つの実施形態を挙げることができる。

【0034】

第一実施形態では、処理槽内を徐々に復圧する。これには、処理槽内への高酸素濃度ガスの導入流量を調整すればよい。典型的には、真空解除弁の開度を制限するか徐々に開くことで、処理槽内を徐々に復圧することができる。減圧された処理槽内を高酸素濃度ガスで急激に復圧する場合には、食材が締まってしまうが、徐々に復圧することで、食材同士の隙間や食材の内部にまで十分に酸素を行き渡らせることができる。

【0035】

第二実施形態では、処理槽内を段階的に復圧する。たとえば、処理槽内が設定圧力になるまで、処理槽内へ酸素のみ(場合により所定酸素濃度のガス)を導入した後、処理槽内が大気圧になるまで、処理槽内へ不活性ガス(場合により空気)を導入する。これにより、簡易な制御で処理槽内に所望の酸素濃度の雰囲気を実現することができる。この際、第一実施形態と組み合わせて、設定圧力まで徐々に復圧した後、大気圧まで徐々に復圧してもよい。

【0036】

第三実施形態では、処理槽内を中途まで復圧して保持した後、処理槽内を大気圧まで復圧する。減圧された処理槽内を高酸素濃度ガスで急激に復圧する場合には、食材が締まってしまうが、中途まで復圧して保持した後、大気圧まで復圧することで、食材同士の隙間や食材の内部にまで十分に酸素を行き渡らせることができる。この際、第一実施形態および/または第二実施形態と組み合わせて、たとえば設定圧力まで徐々に復圧して所定時間保持した後、大気圧まで徐々に復圧してもよい。その際、設定圧力までは、酸素のみで復圧し、その後は不活性ガスのみで復圧するようにしてもよい。

【0037】

処理槽内を減圧することで膨張するような食材(液物でないような固形食材)は、膨張することで酸素との接触面積が広くなり、高濃度酸素による殺菌も効果的であるが、急激に復圧する場合には、食材も急激に収縮してしまい、酸素との接触面積が減り、十分な殺菌を図ることができないおそれがある。ところが、第三実施形態のように、中途まで復圧して保持することで、広い接触面積を保つことで、効果的な殺菌を図ることができる。

【0038】

ところで、処理槽内を酸素のみで復圧したい場合などは、高酸素導入路内に空気などが残っていると不都合である。これを解消するには、高酸素導入手段は、出口が開閉可能な高酸素濃度ガス供給源と、この高酸素濃度ガス供給源と処理槽との間の高酸素導入路に設けられる真空解除弁とを備えるのがよい。そして、高酸素濃度ガス供給源の出口を閉じると共に真空解除弁を開いた状態で、排気手段により処理槽内を減圧すればよい。これにより、高酸素濃度ガス供給源と処理槽とを接続する高酸素導入路内の気体をも予め排出しておくことができ、復圧時には、処理槽内へ所望の高酸素濃度ガスのみを供給することができる。

【0039】

高酸素導入手段による処理槽内の復圧後には、処理槽内の雰囲気を不活性ガス(窒素など)または空気に置換するのが好ましい。そのために、殺菌装置は、処理槽内へ不活性ガスを導入する不活性ガス導入手段、および/または、処理槽内へ空気を導入する空気導入手段をさらに備えるのが好ましい。そして、高酸素導入手段により処理槽内へ高酸素濃度ガスを導入して、食材の殺菌を図った後、排気手段により高酸素濃度ガスを処理槽外へ吸引排出して、処理槽内を再減圧すればよい。その後、不活性ガス導入手段または空気導入手段により、処理槽内へ不活性ガスまたは空気を導入すればよい。また、場合により、不活性ガスと空気との双方を導入してもよい。

【0040】

いずれにしても、処理槽内の雰囲気を不活性ガスまたは空気に置換することで、処理槽の扉を開けた場合に作業者が高濃度酸素に晒されることがなく、また火災も防止することができる。また、高酸素濃度ガスにて食材の殺菌を図った後、特に不活性ガスに置換することで、微好気性微生物等の生育抑制や食材の褐変抑制などを図ることができる。このような不活性ガスまたは空気への置換を行う場合、前記高酸素導入手段による処理槽内の再減圧前の復圧は、大気圧までの復圧に限らず、負圧状態への復圧としてもよい。大気圧まで復圧した場合には、処理槽と扉との間に隙間が生じ、再減圧に支障をきたすおそれがあるが、再減圧前の復圧を負圧状態にすることで、そのような不都合を回避することができる。

【0041】

ところで、処理槽内を不活性ガスのみで復圧したい場合、不活性ガス導入路内に空気などが残っていると不都合である。これを解消するには、不活性ガス導入手段は、出口が開閉可能な不活性ガス供給源と、この不活性ガス供給源と処理槽との間の不活性ガス導入路に設けられる真空解除弁とを備えるのがよい。そして、不活性ガス供給源の出口を閉じると共に真空解除弁を開いた状態で、排気手段により処理槽内を減圧すればよい。これにより、不活性ガス供給源と処理槽とを接続する不活性ガス導入路内の気体をも予め排出しておくことができ、復圧時には、処理槽内へ所望の不活性ガスのみを供給することができる。

【0042】

高酸素濃度ガスにて食材の殺菌を図った後、処理槽内の雰囲気を不活性ガスまたは空気に置換する場合、上述したように、処理槽内を再減圧した後、不活性ガスおよび/または空気を処理槽内へ導入して、処理槽内を再復圧する代わりに、処理槽内の気体を排気手段により外部へ吸引排出しつつ、処理槽内へ不活性ガスおよび/または空気を導入してもよい。

【0043】

殺菌装置には、真空冷却機能を付加したり、真空包装機能を付加したりしてもよい。逆にいうと、真空冷却機や真空包装機などの減圧機能を有する各種食品機械に、本発明の殺菌機能を付加してもよい。

【実施例】

【0044】

以下、この発明の具体的実施例を図面に基づいて詳細に説明する。

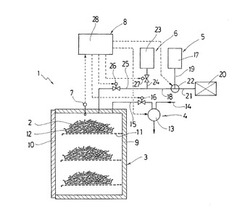

図1は、本発明の殺菌装置の一実施例を示す概略構成図である。この殺菌装置1は、殺菌を図りたい食材2が収容される処理槽3と、この処理槽3内の気体を外部へ吸引排出して処理槽3内を減圧する排気手段4と、減圧された処理槽3内へ高酸素濃度ガスを導入して処理槽3内を復圧する高酸素導入手段5と、減圧された処理槽3内へ不活性ガスを導入して処理槽3内を復圧する不活性ガス導入手段6と、処理槽3内の圧力を検出する圧力センサ7と、この圧力センサ7の検出信号などに基づき前記各手段4〜6を制御する制御手段8とを備える。

【0045】

高酸素濃度ガスとは、酸素濃度が空気よりも高い気体をいう。具体的には、酸素濃度が22%以上の気体をいう。高酸素濃度ガスは、酸素濃度が空気よりも高ければよく、酸素と空気との混合気体、酸素と不活性ガスとの混合気体、または酸素(酸素99%以上)から構成される。また、不活性ガスとしては、たとえば窒素または二酸化炭素を用いるが、その他の不活性ガスを用いてもよい。

【0046】

本実施例の処理槽3は、一側面へ開口して中空部を有する処理槽本体9と、この処理槽本体9の開口部を開閉する扉10とを備えた金属製の缶体である。扉10が閉じられた状態では、処理槽本体9と扉10との隙間は、パッキン(図示省略)にて封止される。処理槽3内への食材2の収容は、処理槽3に出し入れされるワゴン(図示省略)を介して行ってもよいし、図示例のように処理槽3内に棚板11を設けることで対応してもよい。

【0047】

本実施例の殺菌装置1にて殺菌を図られる食材2は、特に問わないが、典型的には生鮮野菜とされ、特にカット野菜とされる。図示例では、キャベツの千切りを示しているが、玉ねぎ、ジャガイモ、レタスなど、適宜にカットまたはスライスされたその他の野菜でもよい。これら食材2は、適宜の容器12に入れられて、処理槽3内に収容される。

【0048】

処理槽3には、処理槽3内の気体を外部へ吸引排出して、処理槽3内を減圧する排気手段4が接続される。本実施例では、排気手段4は、真空ポンプ13から構成される。本実施例の殺菌装置1では、排気手段4は、後述するように空気だけでなく高酸素濃度ガスをも吸引排出するので、発火防止の観点から、オイルポンプよりも水封式の真空ポンプ13が好ましい。水封式の真空ポンプ13は、周知のとおり、封水と呼ばれる水が供給されて作動される。そのために、真空ポンプ13には、給水路14を介して水が供給可能とされる。

【0049】

真空ポンプ13は、排気路15を介して処理槽3に接続される。排気路15の中途には、真空弁16が設けられる。この真空弁16は、排気路15を開閉する弁であり、本実施例では電磁弁から構成される。

【0050】

処理槽3には、減圧された処理槽3内へ高酸素濃度ガスを導入して、処理槽3内を復圧する高酸素導入手段5が接続される。具体的には、高酸素濃度ガス供給源17が、高酸素導入路18を介して処理槽3に接続される。高酸素濃度ガス供給源17は、酸素ボンベとするのが簡易であるが、酸素富化膜やPSA(Pressure Swing Adsorption)を用いて、空気中の酸素と窒素とを分離する方式により、所望の酸素(高酸素濃度ガス)を取得するものであってもよい。

【0051】

処理槽3へは、高酸素濃度ガス供給源17からの高酸素濃度ガスのみを供給してもよいが、本実施例では、高酸素濃度ガス供給源17からの高酸素濃度ガスに加えて、所望により、空気または不活性ガスも処理槽3内へ供給可能とされる。図示例では、高酸素濃度ガス供給源17からの第一管19と、フィルター20を介して外気が導入される第二管21とが、高酸素導入弁22を介して高酸素導入路18に接続されている。第二管21には、フィルター20を介して外気を導入する代わりに、不活性ガス供給源(図示省略)を設けて、不活性ガスを導入してもよい。その場合、後述する不活性ガス供給源23と共通化することで、いずれか一方を省略することもできる。

【0052】

高酸素導入弁22は、たとえば電動三方弁から構成され、第一管19からの高酸素濃度ガスと、第二管21からの空気または不活性ガスとの混合割合を変えることができる。また、第一管19からの高酸素濃度ガスのみ、あるいは第二管21からの空気または不活性ガスのみを、処理槽3内へ供給することもできる。さらに、第一管19および第二管21と、高酸素導入路18との連通を遮断することもできる。

【0053】

但し、上述したように、第二管21およびそれに設けられるフィルター20または不活性ガス供給源を省略する場合には、高酸素導入弁22は電磁弁とすることができる。いずれにしても、高酸素濃度ガス供給源17の出口は、高酸素導入弁22により全閉可能とするのがよい。

【0054】

処理槽3には、減圧された処理槽3内へ不活性ガスを導入して、処理槽3内を復圧する不活性ガス導入手段6が接続される。具体的には、不活性ガス供給源23が、不活性ガス導入路24を介して処理槽3に接続される。不活性ガス供給源23は、窒素ボンベなどとするのが簡易であるが、酸素富化膜やPSAを用いて、空気中の酸素と窒素とを分離する方式により、所望の窒素を取得するものであってもよい。この際、高酸素濃度ガス供給源17と不活性ガス供給源23とを共通化して、空気から分離される酸素と窒素との内、いずれかを選択的に処理槽3内へ供給可能に構成してもよい。

【0055】

高酸素導入路18と不活性ガス導入路24とは、個別に処理槽3に接続してもよいが、本実施例では、処理槽3の側において共通管路25とされている。この共通管路25には、真空解除弁26が設けられる。この真空解除弁26は、開度調整可能なものが好ましく、本実施例では電動弁から構成される。

【0056】

共通管路25から分岐した不活性ガス導入路24、すなわち不活性ガス供給源23の出口には、不活性ガス導入弁27が設けられている。不活性ガス導入弁27は、本実施例では電磁弁から構成される。以上のようにして、処理槽3には、真空解除弁26および高酸素導入弁22を介して、高酸素濃度ガス供給源17が接続されると共に、真空解除弁26および不活性ガス導入弁27を介して、不活性ガス供給源23が接続される。

【0057】

排気手段4、高酸素導入手段5、不活性ガス導入手段6などは、制御手段8により制御される。この制御手段8は、それが把握する経過時間や圧力センサ7の検出信号などに基づき、前記各手段4〜6を制御する制御器28である。具体的には、真空ポンプ13、真空弁16、高酸素導入弁22、真空解除弁26、不活性ガス導入弁27、圧力センサ7などは、制御器28に接続されている。そして、制御器28は、所定の手順(プログラム)に従い、処理槽3内の食材2の殺菌を図る。

【0058】

図2および図3は、それぞれ本実施例の殺菌装置1を用いた殺菌方法の具体例を示す図であり、処理槽内圧力と経過時間との関係を示している。

【0059】

食材2の殺菌を図りたい場合、まず処理槽3内に食材2を収容して、処理槽3内を密閉する。その状態で、真空弁16を開くと共に真空ポンプ13を作動させて、処理槽3内の空気を外部へ吸引排出する(減圧工程S1)。設定時間だけ処理槽3内の減圧を図るか、圧力センサ7に基づき処理槽3内の圧力が設定圧力に達すると、真空弁16を閉じると共に真空ポンプ13の作動を停止する。

【0060】

減圧工程S1において、どの程度の圧力まで処理槽3内を減圧するかは、食材2の種類などに応じて適宜に設定される。具体的には、食材間の隙間からの空気排除が確実になされる一方、食材を凍らすことのない圧力まで、処理槽3内の減圧が図られる。たとえば、処理槽3内の圧力が12〜5hPaに達するまで減圧が図られる。

【0061】

ところで、減圧工程S1では、高酸素導入弁22を閉じると共に真空解除弁26を開いた状態としておくのがよい。これにより、高酸素導入路18内の気体をも排出しておくことができ、復圧工程S2(S3〜S5)では、処理槽3内へ所望のガスのみを供給することができる。

【0062】

その後、高酸素導入弁22および真空解除弁26を開けて、高酸素濃度ガス供給源17からの高酸素濃度ガスを、差圧により処理槽3内へ供給して、処理槽3内を復圧する(復圧工程S2)。この際、高酸素導入弁22を制御して、高酸素濃度ガス供給源17からの酸素のみで復圧することもできるし、それに空気または不活性ガスを混合したガスで復圧することもできる。

【0063】

処理槽3内の復圧は、真空解除弁26を徐々に開けることで、処理槽3内を徐々に復圧するのが好ましい。減圧された処理槽3内を高酸素濃度ガスで急激に復圧する場合には、食材が締まってしまうが、徐々に復圧することで、食材同士の隙間や食材の内部にまで十分に酸素を行き渡らせることができる。

【0064】

このようにして、食材2の表面や内部を比較的高濃度の酸素に晒すことで、食材や食材にいる微生物から過酸化水素やスーパーオキシドの産出を促し、これらの物質によって、食材の殺菌や制菌を図り、食材の日持ちをよくすることができる。しかも、処理槽3内からの空気排除を図った後に、処理槽3内へ高酸素濃度ガスを導入することで、食材同士の隙間や、食材の内部にまで十分に酸素を行き渡らせることができる。

【0065】

ところで、処理槽3内が設定圧力になるまでは、高酸素濃度ガス供給源17からの酸素のみを処理槽3内へ導入した後、処理槽3内が大気圧になるまでは、不活性ガス供給源からの不活性ガスのみを処理槽3内へ導入してもよい。たとえば、5hPaまで減圧した後、500hPaまで酸素のみで復圧し、残りは不活性ガスのみで大気圧まで復圧してもよい。このような制御により、簡易に処理槽3内に所望濃度の酸素雰囲気をつくることができる。しかも、前段では酸素のみを処理槽3内へ供給するので、食材2の殺菌を確実に図ることができる。

【0066】

また、図3に示すように、処理槽3内を中途(たとえば半分程度)まで復圧して(第一復圧工程S3)、設定時間だけ保持した(保持工程S4)後、処理槽3内を大気圧まで復圧してもよい(第二復圧工程S5)。減圧された処理槽3内を高酸素濃度ガスで急激に復圧する場合には、食材2が締まってしまうが、中途まで復圧して保持した後、大気圧まで復圧することで、食材同士の隙間や食材の内部にまで十分に酸素を行き渡らせることができる。

【0067】

このようにして高濃度酸素ガスにより食材2の殺菌が図られるが、殺菌後も食材2を酸素に晒しておくのは好ましくない。そこで、処理槽3内を再減圧して、処理槽3内の気体を吸引排出した後、処理槽3内へは不活性ガスを導入するのが好ましい。

【0068】

具体的には、処理槽3内を密閉した状態で、真空弁16を開いて真空ポンプ13を作動させて、処理槽3内の気体を外部へ吸引排出して、処理槽3内を再減圧する(再減圧工程(図示省略))。設定時間だけ処理槽3内の減圧を図るか、設定圧力になるまで処理槽3内を減圧後、真空弁16を閉じて真空ポンプ13の作動を停止する。その後、不活性ガス導入弁27および真空解除弁26を開いて、処理槽3内へ不活性ガスを導入すればよい(再復圧工程(図示省略))。このようにして、処理槽3内の雰囲気を不活性ガスに置換することで、処理槽3の扉10を開けた場合に作業者が高濃度酸素に晒されることがなく、また火災も防止することができる。また、高酸素濃度ガスにて食材2の殺菌を図った後、不活性ガスに置換することで、微好気性微生物等の生育抑制や、食材の褐変抑制などを図ることができる。

【0069】

ところで、再減圧工程では、不活性ガス導入弁27を閉じると共に真空解除弁26を開いた状態としておくのがよい。これにより、不活性ガス導入路24内の気体をも予め排出しておくことができ、不活性ガスの導入時には、処理槽3内へ所望の不活性ガスのみを供給することができる。

【0070】

このような一連の処理後には、食材2は、必要に応じて不活性ガスが封入されたパック(窒素封入パックなど)に詰められて出荷される。このパック詰めは、好ましくは、前記再減圧工程後の再復圧工程により不活性ガスで満たされた処理槽3内で行われる。このようにして、たとえば窒素封入パックの場合、食材包装内に窒素封入している嫌気環境において、酸素による殺菌に比較的耐性を有する好気性微生物の生育を抑制することができる。

【0071】

本発明の殺菌装置1は、前記実施例の構成に限らず、適宜変更可能である。たとえば、前記実施例では、排気手段4として真空ポンプ13のみを用いたが、これに加えて、蒸気エゼクタおよび/または熱交換器を、排気路15に設けてもよい。また、前記実施例において、高酸素濃度ガス供給源17は、酸素のみが充填された酸素ボンベであってもよいし、酸素と不活性ガスまたは空気とが所望濃度で混合されたガスが充填されたボンベであってもよい。

【0072】

また、前記実施例では、共通管路25を分岐させて高酸素濃度ガス供給源17と不活性ガス供給源23とを接続したが、高酸素濃度ガス供給源17からの高酸素導入路18と、不活性ガス供給源23からの不活性ガス導入路24とは、別個独立に処理槽3に接続してもよい。その場合、高酸素導入路18の高酸素導入弁22、および不活性ガス導入路24の不活性ガス導入弁27は、省略することもできる。そして、高酸素導入路18と不活性ガス導入路24とにそれぞれ設けられた各真空解除弁26は、閉じられた状態で減圧工程S1または再減圧工程が実施される。

【0073】

また、前記実施例では、高酸素濃度ガスにて食材2の殺菌を図った後、処理槽3内を再減圧して、処理槽3内へ不活性ガスを供給して再復圧したが、不活性ガスに代えて空気を供給することで、処理槽3内を再復圧してもよい。この場合、不活性ガス供給源23に代えてフィルターを設けておき、フィルターを介した空気を処理槽3内へ供給可能とすればよい。また、この構成に代えて、高酸素導入弁22を制御して、フィルター20を介した空気のみを処理槽3内へ供給して、処理槽3内の再復圧を行ってもよい。処理槽3内の雰囲気を空気に置換することで、処理槽3の扉10を開けた場合に作業者が高濃度酸素に晒されることがなく、また火災も防止することができる。

【0074】

さらに、高酸素濃度ガスにて食材2の殺菌を図った後、処理槽3内の雰囲気を不活性ガスまたは空気に置換する方法は、上述したように処理槽3内を再減圧してから処理槽3内へ不活性ガスまたは空気を供給する方法に限らない。すなわち、排気手段4を用いて処理槽3内の気体を外部へ吸引排出しながら、処理槽3内へ不活性ガスまたは空気を導入してもよい。

【図面の簡単な説明】

【0075】

【図1】本発明の殺菌装置の一実施例を示す概略構成図である。

【図2】図1の殺菌装置を用いた殺菌方法の一例を示す概略図であり、処理槽内の圧力変化を示している。

【図3】図2の変形例を示す図である。

【符号の説明】

【0076】

1 殺菌装置

2 食材

3 処理槽

4 排気手段

5 高酸素導入手段

6 不活性ガス導入手段

17 高酸素濃度ガス供給源

23 不活性ガス供給源

26 真空解除弁

【技術分野】

【0001】

この発明は、カット野菜に代表される各種食材を殺菌または制菌するための殺菌装置に関するものである。

【背景技術】

【0002】

従来、生鮮野菜、特に適宜カットされた状態のカット野菜は、次亜塩素酸ナトリウムを含む水溶液に浸して、殺菌が行われている。ところが、次亜塩素酸ナトリウムによる殺菌は、食材の風味を損なうだけでなく、人体に有害であるとされるトリハロメタン等の消毒副生成物の問題も指摘されている。

【0003】

そこで、空気よりも高い酸素濃度の雰囲気に食材を晒して、安全に殺菌を図ることが提案されている。ところが、単に高濃度酸素を食材に晒すだけでは、食材同士の隙間や、食材の内部にまで十分に酸素が行き渡らず、十分な殺菌を図れない。また、食材が酸素に晒されたままでは、食材が酸化し、褐変などの問題を生じる。

【発明の開示】

【発明が解決しようとする課題】

【0004】

この発明が解決しようとする課題は、食材の風味を損なうことなく、安全で確実な殺菌を実現することにある。

【課題を解決するための手段】

【0005】

この発明は、前記課題を解決するためになされたもので、請求項1に記載の発明は、食材が収容される処理槽と、この処理槽内の気体を外部へ吸引排出する排気手段と、この排気手段により減圧された前記処理槽内へ、空気よりも高い酸素濃度の高酸素濃度ガスを導入する高酸素導入手段とを備えることを特徴とする殺菌装置である。

【0006】

請求項1に記載の発明によれば、処理槽内からの空気排除を図った後に、処理槽内へ高酸素濃度ガスを導入することで、食材同士の隙間や、食材の内部にまで十分に酸素を行き渡らせることができる。これにより、食材の殺菌を確実に図ることができる。

【0007】

請求項2に記載の発明は、前記高酸素導入手段は、前記処理槽内への高酸素濃度ガスの導入流量を調整して、前記処理槽内を徐々に復圧することを特徴とする請求項1に記載の殺菌装置である。

【0008】

減圧された処理槽内を高酸素濃度ガスで急激に復圧する場合には、食材が締まってしまい、食材同士の隙間や食材の内部にまで十分に酸素が行き渡らず、十分な殺菌を図ることができないおそれがある。ところが、請求項2に記載の発明によれば、減圧された処理槽内を、高酸素濃度ガスで徐々に復圧することで、食材同士の隙間や食材の内部にまで十分に酸素を行き渡らせて、確実な殺菌を図ることができる。

【0009】

請求項3に記載の発明は、前記高酸素導入手段は、前記処理槽内が設定圧力になるまで、前記処理槽内へ酸素を導入した後、前記処理槽内をさらに復圧するように、前記処理槽内へ空気または不活性ガスを導入することを特徴とする請求項1または請求項2に記載の殺菌装置である。

【0010】

請求項3に記載の発明によれば、減圧された処理槽内を、酸素で設定圧力まで復圧後、空気または不活性ガスでさらに復圧することで、処理槽内に所望の酸素濃度の雰囲気を簡易に実現することができる。

【0011】

請求項4に記載の発明は、前記高酸素導入手段は、前記処理槽内を中途まで復圧して保持した後、前記処理槽内をさらに復圧することを特徴とする請求項1〜3のいずれか1項に記載の殺菌装置である。

【0012】

減圧された処理槽内を急激に復圧する場合には、食材が締まってしまい、食材同士の隙間や食材の内部にまで十分に酸素が行き渡らず、十分な殺菌を図ることができないおそれがある。ところが、請求項4に記載の発明によれば、中途まで復圧して保持した後、さらに復圧することで、食材同士の隙間や食材の内部にまで十分に酸素を行き渡らせて、確実な殺菌を図ることができる。

【0013】

請求項5に記載の発明は、前記高酸素導入手段は、出口が開閉可能な高酸素濃度ガス供給源と、この高酸素濃度ガス供給源と前記処理槽との間に設けられる真空解除弁とを備え、前記高酸素濃度ガス供給源の出口を閉じると共に前記真空解除弁を開いた状態で、前記排気手段により前記処理槽内を減圧することを特徴とする請求項1〜4のいずれか1項に記載の殺菌装置である。

【0014】

請求項5に記載の発明によれば、高酸素濃度ガス供給源の出口を閉じると共に真空解除弁を開いた状態で、排気手段により処理槽内を減圧することで、高酸素濃度ガス供給源と処理槽とを接続する配管内の気体をも予め排出しておくことができる。これにより、処理槽内へ所望の高酸素濃度ガスのみを供給することができ、安定して確実に食材の殺菌を図ることができる。

【0015】

請求項6に記載の発明は、前記高酸素導入手段による前記処理槽内の復圧後、前記排気手段により再減圧した前記処理槽内へ、不活性ガスまたは空気を導入することを特徴とする請求項1〜5のいずれか1項に記載の殺菌装置である。

【0016】

請求項6に記載の発明によれば、高酸素濃度ガスにて食材の殺菌を図った後、処理槽内の雰囲気を不活性ガスまたは空気に置換することができる。これにより、処理槽の扉を開けた場合に作業者が高濃度酸素に晒されることがなく、また火災も防止することができる。また、特に不活性ガスに置換することで、微好気性微生物等の生育抑制や食材の褐変抑制などを図ることができる。しかも、処理槽内の気体を一旦吸引排出した後に、処理槽内へ不活性ガスを導入することで、食材同士の隙間や、食材の内部から酸素を確実に除去することができる。

【0017】

請求項7に記載の発明は、再減圧された前記処理槽内への不活性ガス導入手段は、出口が開閉可能な不活性ガス供給源と、この不活性ガス供給源と前記処理槽との間に設けられる真空解除弁とを備え、この真空解除弁を開くと共に前記不活性ガス供給源の出口を閉じた状態で、前記排気手段により前記処理槽内を減圧することを特徴とする請求項6に記載の殺菌装置である。

【0018】

請求項7に記載の発明によれば、不活性ガス供給源の出口を閉じると共に真空解除弁を開いた状態で、排気手段により処理槽内を減圧することで、不活性ガス供給源と処理槽とを接続する配管内の気体をも予め排出しておくことができる。これにより、処理槽内へ所望の不活性ガスのみを供給することができ、安定して確実に微好気性微生物等の生育抑制や食材の褐変抑制などを図ることができる。

【0019】

さらに、請求項8に記載の発明は、前記高酸素導入手段による前記処理槽内の復圧後、前記排気手段により前記処理槽内の気体を外部へ吸引排出しつつ、前記処理槽内へ不活性ガスまたは空気を導入することを特徴とする請求項1〜5のいずれか1項に記載の殺菌装置である。

【0020】

請求項8に記載の発明によれば、高酸素濃度ガスにて食材の殺菌を図った後、処理槽内の雰囲気を不活性ガスまたは空気に置換することができる。これにより、処理槽の扉を開けた場合に作業者が高濃度酸素に晒されることがなく、また火災も防止することができる。また、特に不活性ガスに置換することで、微好気性微生物等の生育抑制や食材の褐変抑制などを図ることができる。

【発明の効果】

【0021】

この発明によれば、食材の風味を損なうことなく、安全で確実な殺菌を実現することができる。

【発明を実施するための最良の形態】

【0022】

つぎに、この発明の実施の形態について説明する。

本発明の殺菌装置は、各種食材の殺菌または制菌(以下、単に殺菌という)を図る装置である。殺菌が図られる食材は、特に問わないが、典型的には生鮮野菜であり、特にカット野菜である。カット野菜とは、カットまたはスライスされた生鮮野菜であり、学校給食などの大量調理に備えたり、スーパーマーケットやコンビニエンスストアでサラダや調理用野菜として販売されたりするものである。

【0023】

本発明の殺菌装置は、食材が収容される処理槽と、この処理槽内の気体を外部へ吸引排出する排気手段と、この排気手段により減圧された処理槽内へ高酸素濃度ガスを導入する高酸素導入手段とを備える。ここで、高酸素濃度ガスとは、酸素濃度が空気よりも高い気体をいう。具体的には、酸素濃度が22%以上の気体をいう。高酸素濃度ガスは、酸素濃度が空気よりも高ければよく、酸素と空気との混合気体、酸素と不活性ガスとの混合気体、または酸素(酸素99%以上)から構成される。

【0024】

処理槽は、食材を収容可能な中空構造に形成され、典型的には略矩形の中空ボックス状に形成された金属製の缶体である。この処理槽は、一側面へ開口して中空部を有する処理槽本体と、この処理槽本体の開口部を開閉する扉とから構成される。但し、処理槽は、このような構成に限らず、たとえば、上方へ開口する有底円筒状の処理槽本体と、この処理槽本体の上部開口を開閉する扉とから構成してもよい。

【0025】

処理槽には、処理槽内の圧力を検出する圧力センサが備えられる。但し、圧力センサに代えてまたはこれに加えて、処理槽内の温度を検出する温度センサを設けてもよい。

【0026】

排気手段は、処理槽内の気体を外部へ吸引排出する手段である。排気手段は、真空ポンプ、またはそれに代えてもしくはそれに加えて、蒸気エゼクタまたは水エゼクタなどを備える。排気手段は、排気路を介して、処理槽に接続される。従って、排気手段により、排気路を介して処理槽内の気体を外部へ吸引排出して、処理槽内を減圧することができる。

【0027】

排気手段は、さらに熱交換器を排気路に備えてもよい。この熱交換器は、排気手段として真空ポンプを備える場合には、真空ポンプより上流側に設けられ、排気手段として蒸気エゼクタを備える場合には、蒸気エゼクタより下流側に設けられる。熱交換器は、排気路内の蒸気を、冷却し凝縮させるものである。この冷却および凝縮作用をなすために、熱交換器には冷却水が供給され、排気路の冷却が図られる。冷却水として、冷水製造装置(チラー)から供給される冷水を用いてもよい。また、冷却水に代えて、ブラインチラーから供給されるブラインを用いてもよい。いずれの場合も、排気路内の蒸気を予め熱交換器で凝縮させておくことで、その後の真空ポンプの負荷を軽減して、減圧能力を高めることができる。

【0028】

高酸素導入手段は、排気手段により減圧された処理槽内へ高酸素濃度ガスを導入して、処理槽内を復圧する手段である。高酸素導入手段は、設定酸素濃度の高酸素濃度ガスを充填または生成する高酸素濃度ガス供給源を備え、高酸素導入路を介して処理槽に接続される。高酸素導入路の中途には真空解除弁が設けられており、この真空解除弁を開くことで、処理槽内へ高酸素濃度ガスを導入して、処理槽内を大気圧まで復圧することができる。

【0029】

この際、高酸素濃度ガス供給源からの高酸素濃度ガスのみを処理槽内へ供給してもよいし、高酸素濃度ガス供給源からの高酸素濃度ガスに加えて、空気または不活性ガスも処理槽内へ供給してもよい。後者の場合、高酸素濃度ガス供給源からの高酸素濃度ガスに空気または不活性ガスを混入した状態で処理槽内へ供給してもよいし、まず高酸素濃度ガス供給源からの高酸素濃度ガスのみを処理槽内へ供給後、空気または不活性ガスを処理槽内へ供給してもよい。

【0030】

ところで、真空解除弁は、開度調整可能なものが好ましい。この場合、真空解除弁の開度を徐々に開くことで、処理槽内を徐々に復圧することができる。

【0031】

つぎに、以上の構成の殺菌装置を用いて、食材の殺菌を図る場合について説明する。それには、まず、処理槽内に食材を収容して、処理槽内を密閉する。その状態で、排気手段を用いて、処理槽内圧力が設定圧力にまで、あるいは設定時間が経過するまで、処理槽内を減圧する。その後、排気手段を停止した状態で、高酸素導入手段を用いて、処理槽内へ高酸素濃度ガスを導入して、処理槽内を大気圧まで復圧すればよい。処理槽内からの空気排除を図った後に、処理槽内へ高酸素濃度ガスを導入することで、食材同士の隙間や、食材の内部にまで十分に酸素を行き渡らせることができる。

【0032】

食材の表面や内部を比較的高濃度の酸素に晒すことで、食材や食材にいる微生物から過酸化水素やスーパーオキシドの産出を促し、これらの物質によって、食材の殺菌や制菌を図り、食材の日持ちをよくすることができる。

【0033】

排気手段による減圧後、高酸素導入手段による復圧の仕方として、一気に復圧する以外に、次の三つの実施形態を挙げることができる。

【0034】

第一実施形態では、処理槽内を徐々に復圧する。これには、処理槽内への高酸素濃度ガスの導入流量を調整すればよい。典型的には、真空解除弁の開度を制限するか徐々に開くことで、処理槽内を徐々に復圧することができる。減圧された処理槽内を高酸素濃度ガスで急激に復圧する場合には、食材が締まってしまうが、徐々に復圧することで、食材同士の隙間や食材の内部にまで十分に酸素を行き渡らせることができる。

【0035】

第二実施形態では、処理槽内を段階的に復圧する。たとえば、処理槽内が設定圧力になるまで、処理槽内へ酸素のみ(場合により所定酸素濃度のガス)を導入した後、処理槽内が大気圧になるまで、処理槽内へ不活性ガス(場合により空気)を導入する。これにより、簡易な制御で処理槽内に所望の酸素濃度の雰囲気を実現することができる。この際、第一実施形態と組み合わせて、設定圧力まで徐々に復圧した後、大気圧まで徐々に復圧してもよい。

【0036】

第三実施形態では、処理槽内を中途まで復圧して保持した後、処理槽内を大気圧まで復圧する。減圧された処理槽内を高酸素濃度ガスで急激に復圧する場合には、食材が締まってしまうが、中途まで復圧して保持した後、大気圧まで復圧することで、食材同士の隙間や食材の内部にまで十分に酸素を行き渡らせることができる。この際、第一実施形態および/または第二実施形態と組み合わせて、たとえば設定圧力まで徐々に復圧して所定時間保持した後、大気圧まで徐々に復圧してもよい。その際、設定圧力までは、酸素のみで復圧し、その後は不活性ガスのみで復圧するようにしてもよい。

【0037】

処理槽内を減圧することで膨張するような食材(液物でないような固形食材)は、膨張することで酸素との接触面積が広くなり、高濃度酸素による殺菌も効果的であるが、急激に復圧する場合には、食材も急激に収縮してしまい、酸素との接触面積が減り、十分な殺菌を図ることができないおそれがある。ところが、第三実施形態のように、中途まで復圧して保持することで、広い接触面積を保つことで、効果的な殺菌を図ることができる。

【0038】

ところで、処理槽内を酸素のみで復圧したい場合などは、高酸素導入路内に空気などが残っていると不都合である。これを解消するには、高酸素導入手段は、出口が開閉可能な高酸素濃度ガス供給源と、この高酸素濃度ガス供給源と処理槽との間の高酸素導入路に設けられる真空解除弁とを備えるのがよい。そして、高酸素濃度ガス供給源の出口を閉じると共に真空解除弁を開いた状態で、排気手段により処理槽内を減圧すればよい。これにより、高酸素濃度ガス供給源と処理槽とを接続する高酸素導入路内の気体をも予め排出しておくことができ、復圧時には、処理槽内へ所望の高酸素濃度ガスのみを供給することができる。

【0039】

高酸素導入手段による処理槽内の復圧後には、処理槽内の雰囲気を不活性ガス(窒素など)または空気に置換するのが好ましい。そのために、殺菌装置は、処理槽内へ不活性ガスを導入する不活性ガス導入手段、および/または、処理槽内へ空気を導入する空気導入手段をさらに備えるのが好ましい。そして、高酸素導入手段により処理槽内へ高酸素濃度ガスを導入して、食材の殺菌を図った後、排気手段により高酸素濃度ガスを処理槽外へ吸引排出して、処理槽内を再減圧すればよい。その後、不活性ガス導入手段または空気導入手段により、処理槽内へ不活性ガスまたは空気を導入すればよい。また、場合により、不活性ガスと空気との双方を導入してもよい。

【0040】

いずれにしても、処理槽内の雰囲気を不活性ガスまたは空気に置換することで、処理槽の扉を開けた場合に作業者が高濃度酸素に晒されることがなく、また火災も防止することができる。また、高酸素濃度ガスにて食材の殺菌を図った後、特に不活性ガスに置換することで、微好気性微生物等の生育抑制や食材の褐変抑制などを図ることができる。このような不活性ガスまたは空気への置換を行う場合、前記高酸素導入手段による処理槽内の再減圧前の復圧は、大気圧までの復圧に限らず、負圧状態への復圧としてもよい。大気圧まで復圧した場合には、処理槽と扉との間に隙間が生じ、再減圧に支障をきたすおそれがあるが、再減圧前の復圧を負圧状態にすることで、そのような不都合を回避することができる。

【0041】

ところで、処理槽内を不活性ガスのみで復圧したい場合、不活性ガス導入路内に空気などが残っていると不都合である。これを解消するには、不活性ガス導入手段は、出口が開閉可能な不活性ガス供給源と、この不活性ガス供給源と処理槽との間の不活性ガス導入路に設けられる真空解除弁とを備えるのがよい。そして、不活性ガス供給源の出口を閉じると共に真空解除弁を開いた状態で、排気手段により処理槽内を減圧すればよい。これにより、不活性ガス供給源と処理槽とを接続する不活性ガス導入路内の気体をも予め排出しておくことができ、復圧時には、処理槽内へ所望の不活性ガスのみを供給することができる。

【0042】

高酸素濃度ガスにて食材の殺菌を図った後、処理槽内の雰囲気を不活性ガスまたは空気に置換する場合、上述したように、処理槽内を再減圧した後、不活性ガスおよび/または空気を処理槽内へ導入して、処理槽内を再復圧する代わりに、処理槽内の気体を排気手段により外部へ吸引排出しつつ、処理槽内へ不活性ガスおよび/または空気を導入してもよい。

【0043】

殺菌装置には、真空冷却機能を付加したり、真空包装機能を付加したりしてもよい。逆にいうと、真空冷却機や真空包装機などの減圧機能を有する各種食品機械に、本発明の殺菌機能を付加してもよい。

【実施例】

【0044】

以下、この発明の具体的実施例を図面に基づいて詳細に説明する。

図1は、本発明の殺菌装置の一実施例を示す概略構成図である。この殺菌装置1は、殺菌を図りたい食材2が収容される処理槽3と、この処理槽3内の気体を外部へ吸引排出して処理槽3内を減圧する排気手段4と、減圧された処理槽3内へ高酸素濃度ガスを導入して処理槽3内を復圧する高酸素導入手段5と、減圧された処理槽3内へ不活性ガスを導入して処理槽3内を復圧する不活性ガス導入手段6と、処理槽3内の圧力を検出する圧力センサ7と、この圧力センサ7の検出信号などに基づき前記各手段4〜6を制御する制御手段8とを備える。

【0045】

高酸素濃度ガスとは、酸素濃度が空気よりも高い気体をいう。具体的には、酸素濃度が22%以上の気体をいう。高酸素濃度ガスは、酸素濃度が空気よりも高ければよく、酸素と空気との混合気体、酸素と不活性ガスとの混合気体、または酸素(酸素99%以上)から構成される。また、不活性ガスとしては、たとえば窒素または二酸化炭素を用いるが、その他の不活性ガスを用いてもよい。

【0046】

本実施例の処理槽3は、一側面へ開口して中空部を有する処理槽本体9と、この処理槽本体9の開口部を開閉する扉10とを備えた金属製の缶体である。扉10が閉じられた状態では、処理槽本体9と扉10との隙間は、パッキン(図示省略)にて封止される。処理槽3内への食材2の収容は、処理槽3に出し入れされるワゴン(図示省略)を介して行ってもよいし、図示例のように処理槽3内に棚板11を設けることで対応してもよい。

【0047】

本実施例の殺菌装置1にて殺菌を図られる食材2は、特に問わないが、典型的には生鮮野菜とされ、特にカット野菜とされる。図示例では、キャベツの千切りを示しているが、玉ねぎ、ジャガイモ、レタスなど、適宜にカットまたはスライスされたその他の野菜でもよい。これら食材2は、適宜の容器12に入れられて、処理槽3内に収容される。

【0048】

処理槽3には、処理槽3内の気体を外部へ吸引排出して、処理槽3内を減圧する排気手段4が接続される。本実施例では、排気手段4は、真空ポンプ13から構成される。本実施例の殺菌装置1では、排気手段4は、後述するように空気だけでなく高酸素濃度ガスをも吸引排出するので、発火防止の観点から、オイルポンプよりも水封式の真空ポンプ13が好ましい。水封式の真空ポンプ13は、周知のとおり、封水と呼ばれる水が供給されて作動される。そのために、真空ポンプ13には、給水路14を介して水が供給可能とされる。

【0049】

真空ポンプ13は、排気路15を介して処理槽3に接続される。排気路15の中途には、真空弁16が設けられる。この真空弁16は、排気路15を開閉する弁であり、本実施例では電磁弁から構成される。

【0050】

処理槽3には、減圧された処理槽3内へ高酸素濃度ガスを導入して、処理槽3内を復圧する高酸素導入手段5が接続される。具体的には、高酸素濃度ガス供給源17が、高酸素導入路18を介して処理槽3に接続される。高酸素濃度ガス供給源17は、酸素ボンベとするのが簡易であるが、酸素富化膜やPSA(Pressure Swing Adsorption)を用いて、空気中の酸素と窒素とを分離する方式により、所望の酸素(高酸素濃度ガス)を取得するものであってもよい。

【0051】

処理槽3へは、高酸素濃度ガス供給源17からの高酸素濃度ガスのみを供給してもよいが、本実施例では、高酸素濃度ガス供給源17からの高酸素濃度ガスに加えて、所望により、空気または不活性ガスも処理槽3内へ供給可能とされる。図示例では、高酸素濃度ガス供給源17からの第一管19と、フィルター20を介して外気が導入される第二管21とが、高酸素導入弁22を介して高酸素導入路18に接続されている。第二管21には、フィルター20を介して外気を導入する代わりに、不活性ガス供給源(図示省略)を設けて、不活性ガスを導入してもよい。その場合、後述する不活性ガス供給源23と共通化することで、いずれか一方を省略することもできる。

【0052】

高酸素導入弁22は、たとえば電動三方弁から構成され、第一管19からの高酸素濃度ガスと、第二管21からの空気または不活性ガスとの混合割合を変えることができる。また、第一管19からの高酸素濃度ガスのみ、あるいは第二管21からの空気または不活性ガスのみを、処理槽3内へ供給することもできる。さらに、第一管19および第二管21と、高酸素導入路18との連通を遮断することもできる。

【0053】

但し、上述したように、第二管21およびそれに設けられるフィルター20または不活性ガス供給源を省略する場合には、高酸素導入弁22は電磁弁とすることができる。いずれにしても、高酸素濃度ガス供給源17の出口は、高酸素導入弁22により全閉可能とするのがよい。

【0054】

処理槽3には、減圧された処理槽3内へ不活性ガスを導入して、処理槽3内を復圧する不活性ガス導入手段6が接続される。具体的には、不活性ガス供給源23が、不活性ガス導入路24を介して処理槽3に接続される。不活性ガス供給源23は、窒素ボンベなどとするのが簡易であるが、酸素富化膜やPSAを用いて、空気中の酸素と窒素とを分離する方式により、所望の窒素を取得するものであってもよい。この際、高酸素濃度ガス供給源17と不活性ガス供給源23とを共通化して、空気から分離される酸素と窒素との内、いずれかを選択的に処理槽3内へ供給可能に構成してもよい。

【0055】

高酸素導入路18と不活性ガス導入路24とは、個別に処理槽3に接続してもよいが、本実施例では、処理槽3の側において共通管路25とされている。この共通管路25には、真空解除弁26が設けられる。この真空解除弁26は、開度調整可能なものが好ましく、本実施例では電動弁から構成される。

【0056】

共通管路25から分岐した不活性ガス導入路24、すなわち不活性ガス供給源23の出口には、不活性ガス導入弁27が設けられている。不活性ガス導入弁27は、本実施例では電磁弁から構成される。以上のようにして、処理槽3には、真空解除弁26および高酸素導入弁22を介して、高酸素濃度ガス供給源17が接続されると共に、真空解除弁26および不活性ガス導入弁27を介して、不活性ガス供給源23が接続される。

【0057】

排気手段4、高酸素導入手段5、不活性ガス導入手段6などは、制御手段8により制御される。この制御手段8は、それが把握する経過時間や圧力センサ7の検出信号などに基づき、前記各手段4〜6を制御する制御器28である。具体的には、真空ポンプ13、真空弁16、高酸素導入弁22、真空解除弁26、不活性ガス導入弁27、圧力センサ7などは、制御器28に接続されている。そして、制御器28は、所定の手順(プログラム)に従い、処理槽3内の食材2の殺菌を図る。

【0058】

図2および図3は、それぞれ本実施例の殺菌装置1を用いた殺菌方法の具体例を示す図であり、処理槽内圧力と経過時間との関係を示している。

【0059】

食材2の殺菌を図りたい場合、まず処理槽3内に食材2を収容して、処理槽3内を密閉する。その状態で、真空弁16を開くと共に真空ポンプ13を作動させて、処理槽3内の空気を外部へ吸引排出する(減圧工程S1)。設定時間だけ処理槽3内の減圧を図るか、圧力センサ7に基づき処理槽3内の圧力が設定圧力に達すると、真空弁16を閉じると共に真空ポンプ13の作動を停止する。

【0060】

減圧工程S1において、どの程度の圧力まで処理槽3内を減圧するかは、食材2の種類などに応じて適宜に設定される。具体的には、食材間の隙間からの空気排除が確実になされる一方、食材を凍らすことのない圧力まで、処理槽3内の減圧が図られる。たとえば、処理槽3内の圧力が12〜5hPaに達するまで減圧が図られる。

【0061】

ところで、減圧工程S1では、高酸素導入弁22を閉じると共に真空解除弁26を開いた状態としておくのがよい。これにより、高酸素導入路18内の気体をも排出しておくことができ、復圧工程S2(S3〜S5)では、処理槽3内へ所望のガスのみを供給することができる。

【0062】

その後、高酸素導入弁22および真空解除弁26を開けて、高酸素濃度ガス供給源17からの高酸素濃度ガスを、差圧により処理槽3内へ供給して、処理槽3内を復圧する(復圧工程S2)。この際、高酸素導入弁22を制御して、高酸素濃度ガス供給源17からの酸素のみで復圧することもできるし、それに空気または不活性ガスを混合したガスで復圧することもできる。

【0063】

処理槽3内の復圧は、真空解除弁26を徐々に開けることで、処理槽3内を徐々に復圧するのが好ましい。減圧された処理槽3内を高酸素濃度ガスで急激に復圧する場合には、食材が締まってしまうが、徐々に復圧することで、食材同士の隙間や食材の内部にまで十分に酸素を行き渡らせることができる。

【0064】

このようにして、食材2の表面や内部を比較的高濃度の酸素に晒すことで、食材や食材にいる微生物から過酸化水素やスーパーオキシドの産出を促し、これらの物質によって、食材の殺菌や制菌を図り、食材の日持ちをよくすることができる。しかも、処理槽3内からの空気排除を図った後に、処理槽3内へ高酸素濃度ガスを導入することで、食材同士の隙間や、食材の内部にまで十分に酸素を行き渡らせることができる。

【0065】

ところで、処理槽3内が設定圧力になるまでは、高酸素濃度ガス供給源17からの酸素のみを処理槽3内へ導入した後、処理槽3内が大気圧になるまでは、不活性ガス供給源からの不活性ガスのみを処理槽3内へ導入してもよい。たとえば、5hPaまで減圧した後、500hPaまで酸素のみで復圧し、残りは不活性ガスのみで大気圧まで復圧してもよい。このような制御により、簡易に処理槽3内に所望濃度の酸素雰囲気をつくることができる。しかも、前段では酸素のみを処理槽3内へ供給するので、食材2の殺菌を確実に図ることができる。

【0066】

また、図3に示すように、処理槽3内を中途(たとえば半分程度)まで復圧して(第一復圧工程S3)、設定時間だけ保持した(保持工程S4)後、処理槽3内を大気圧まで復圧してもよい(第二復圧工程S5)。減圧された処理槽3内を高酸素濃度ガスで急激に復圧する場合には、食材2が締まってしまうが、中途まで復圧して保持した後、大気圧まで復圧することで、食材同士の隙間や食材の内部にまで十分に酸素を行き渡らせることができる。

【0067】

このようにして高濃度酸素ガスにより食材2の殺菌が図られるが、殺菌後も食材2を酸素に晒しておくのは好ましくない。そこで、処理槽3内を再減圧して、処理槽3内の気体を吸引排出した後、処理槽3内へは不活性ガスを導入するのが好ましい。

【0068】

具体的には、処理槽3内を密閉した状態で、真空弁16を開いて真空ポンプ13を作動させて、処理槽3内の気体を外部へ吸引排出して、処理槽3内を再減圧する(再減圧工程(図示省略))。設定時間だけ処理槽3内の減圧を図るか、設定圧力になるまで処理槽3内を減圧後、真空弁16を閉じて真空ポンプ13の作動を停止する。その後、不活性ガス導入弁27および真空解除弁26を開いて、処理槽3内へ不活性ガスを導入すればよい(再復圧工程(図示省略))。このようにして、処理槽3内の雰囲気を不活性ガスに置換することで、処理槽3の扉10を開けた場合に作業者が高濃度酸素に晒されることがなく、また火災も防止することができる。また、高酸素濃度ガスにて食材2の殺菌を図った後、不活性ガスに置換することで、微好気性微生物等の生育抑制や、食材の褐変抑制などを図ることができる。

【0069】

ところで、再減圧工程では、不活性ガス導入弁27を閉じると共に真空解除弁26を開いた状態としておくのがよい。これにより、不活性ガス導入路24内の気体をも予め排出しておくことができ、不活性ガスの導入時には、処理槽3内へ所望の不活性ガスのみを供給することができる。

【0070】

このような一連の処理後には、食材2は、必要に応じて不活性ガスが封入されたパック(窒素封入パックなど)に詰められて出荷される。このパック詰めは、好ましくは、前記再減圧工程後の再復圧工程により不活性ガスで満たされた処理槽3内で行われる。このようにして、たとえば窒素封入パックの場合、食材包装内に窒素封入している嫌気環境において、酸素による殺菌に比較的耐性を有する好気性微生物の生育を抑制することができる。

【0071】

本発明の殺菌装置1は、前記実施例の構成に限らず、適宜変更可能である。たとえば、前記実施例では、排気手段4として真空ポンプ13のみを用いたが、これに加えて、蒸気エゼクタおよび/または熱交換器を、排気路15に設けてもよい。また、前記実施例において、高酸素濃度ガス供給源17は、酸素のみが充填された酸素ボンベであってもよいし、酸素と不活性ガスまたは空気とが所望濃度で混合されたガスが充填されたボンベであってもよい。

【0072】

また、前記実施例では、共通管路25を分岐させて高酸素濃度ガス供給源17と不活性ガス供給源23とを接続したが、高酸素濃度ガス供給源17からの高酸素導入路18と、不活性ガス供給源23からの不活性ガス導入路24とは、別個独立に処理槽3に接続してもよい。その場合、高酸素導入路18の高酸素導入弁22、および不活性ガス導入路24の不活性ガス導入弁27は、省略することもできる。そして、高酸素導入路18と不活性ガス導入路24とにそれぞれ設けられた各真空解除弁26は、閉じられた状態で減圧工程S1または再減圧工程が実施される。

【0073】

また、前記実施例では、高酸素濃度ガスにて食材2の殺菌を図った後、処理槽3内を再減圧して、処理槽3内へ不活性ガスを供給して再復圧したが、不活性ガスに代えて空気を供給することで、処理槽3内を再復圧してもよい。この場合、不活性ガス供給源23に代えてフィルターを設けておき、フィルターを介した空気を処理槽3内へ供給可能とすればよい。また、この構成に代えて、高酸素導入弁22を制御して、フィルター20を介した空気のみを処理槽3内へ供給して、処理槽3内の再復圧を行ってもよい。処理槽3内の雰囲気を空気に置換することで、処理槽3の扉10を開けた場合に作業者が高濃度酸素に晒されることがなく、また火災も防止することができる。

【0074】

さらに、高酸素濃度ガスにて食材2の殺菌を図った後、処理槽3内の雰囲気を不活性ガスまたは空気に置換する方法は、上述したように処理槽3内を再減圧してから処理槽3内へ不活性ガスまたは空気を供給する方法に限らない。すなわち、排気手段4を用いて処理槽3内の気体を外部へ吸引排出しながら、処理槽3内へ不活性ガスまたは空気を導入してもよい。

【図面の簡単な説明】

【0075】

【図1】本発明の殺菌装置の一実施例を示す概略構成図である。

【図2】図1の殺菌装置を用いた殺菌方法の一例を示す概略図であり、処理槽内の圧力変化を示している。

【図3】図2の変形例を示す図である。

【符号の説明】

【0076】

1 殺菌装置

2 食材

3 処理槽

4 排気手段

5 高酸素導入手段

6 不活性ガス導入手段

17 高酸素濃度ガス供給源

23 不活性ガス供給源

26 真空解除弁

【特許請求の範囲】

【請求項1】

食材が収容される処理槽と、

この処理槽内の気体を外部へ吸引排出する排気手段と、

この排気手段により減圧された前記処理槽内へ、空気よりも高い酸素濃度の高酸素濃度ガスを導入する高酸素導入手段と

を備えることを特徴とする殺菌装置。

【請求項2】

前記高酸素導入手段は、前記処理槽内への高酸素濃度ガスの導入流量を調整して、前記処理槽内を徐々に復圧する

ことを特徴とする請求項1に記載の殺菌装置。

【請求項3】

前記高酸素導入手段は、前記処理槽内が設定圧力になるまで、前記処理槽内へ酸素を導入した後、前記処理槽内をさらに復圧するように、前記処理槽内へ空気または不活性ガスを導入する

ことを特徴とする請求項1または請求項2に記載の殺菌装置。

【請求項4】

前記高酸素導入手段は、前記処理槽内を中途まで復圧して保持した後、前記処理槽内をさらに復圧する

ことを特徴とする請求項1〜3のいずれか1項に記載の殺菌装置。

【請求項5】

前記高酸素導入手段は、出口が開閉可能な高酸素濃度ガス供給源と、この高酸素濃度ガス供給源と前記処理槽との間に設けられる真空解除弁とを備え、

前記高酸素濃度ガス供給源の出口を閉じると共に前記真空解除弁を開いた状態で、前記排気手段により前記処理槽内を減圧する

ことを特徴とする請求項1〜4のいずれか1項に記載の殺菌装置。

【請求項6】

前記高酸素導入手段による前記処理槽内の復圧後、前記排気手段により再減圧した前記処理槽内へ、不活性ガスまたは空気を導入する

ことを特徴とする請求項1〜5のいずれか1項に記載の殺菌装置。

【請求項7】

再減圧された前記処理槽内への不活性ガス導入手段は、出口が開閉可能な不活性ガス供給源と、この不活性ガス供給源と前記処理槽との間に設けられる真空解除弁とを備え、

この真空解除弁を開くと共に前記不活性ガス供給源の出口を閉じた状態で、前記排気手段により前記処理槽内を減圧する

ことを特徴とする請求項6に記載の殺菌装置。

【請求項8】

前記高酸素導入手段による前記処理槽内の復圧後、前記排気手段により前記処理槽内の気体を外部へ吸引排出しつつ、前記処理槽内へ不活性ガスまたは空気を導入する

ことを特徴とする請求項1〜5のいずれか1項に記載の殺菌装置。

【請求項1】

食材が収容される処理槽と、

この処理槽内の気体を外部へ吸引排出する排気手段と、

この排気手段により減圧された前記処理槽内へ、空気よりも高い酸素濃度の高酸素濃度ガスを導入する高酸素導入手段と

を備えることを特徴とする殺菌装置。

【請求項2】

前記高酸素導入手段は、前記処理槽内への高酸素濃度ガスの導入流量を調整して、前記処理槽内を徐々に復圧する

ことを特徴とする請求項1に記載の殺菌装置。

【請求項3】

前記高酸素導入手段は、前記処理槽内が設定圧力になるまで、前記処理槽内へ酸素を導入した後、前記処理槽内をさらに復圧するように、前記処理槽内へ空気または不活性ガスを導入する

ことを特徴とする請求項1または請求項2に記載の殺菌装置。

【請求項4】

前記高酸素導入手段は、前記処理槽内を中途まで復圧して保持した後、前記処理槽内をさらに復圧する

ことを特徴とする請求項1〜3のいずれか1項に記載の殺菌装置。

【請求項5】

前記高酸素導入手段は、出口が開閉可能な高酸素濃度ガス供給源と、この高酸素濃度ガス供給源と前記処理槽との間に設けられる真空解除弁とを備え、

前記高酸素濃度ガス供給源の出口を閉じると共に前記真空解除弁を開いた状態で、前記排気手段により前記処理槽内を減圧する

ことを特徴とする請求項1〜4のいずれか1項に記載の殺菌装置。

【請求項6】

前記高酸素導入手段による前記処理槽内の復圧後、前記排気手段により再減圧した前記処理槽内へ、不活性ガスまたは空気を導入する

ことを特徴とする請求項1〜5のいずれか1項に記載の殺菌装置。

【請求項7】

再減圧された前記処理槽内への不活性ガス導入手段は、出口が開閉可能な不活性ガス供給源と、この不活性ガス供給源と前記処理槽との間に設けられる真空解除弁とを備え、

この真空解除弁を開くと共に前記不活性ガス供給源の出口を閉じた状態で、前記排気手段により前記処理槽内を減圧する

ことを特徴とする請求項6に記載の殺菌装置。

【請求項8】

前記高酸素導入手段による前記処理槽内の復圧後、前記排気手段により前記処理槽内の気体を外部へ吸引排出しつつ、前記処理槽内へ不活性ガスまたは空気を導入する

ことを特徴とする請求項1〜5のいずれか1項に記載の殺菌装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−306929(P2008−306929A)

【公開日】平成20年12月25日(2008.12.25)

【国際特許分類】

【出願番号】特願2007−133243(P2007−133243)

【出願日】平成19年5月18日(2007.5.18)

【出願人】(000175272)三浦工業株式会社 (1,055)

【出願人】(504143522)株式会社三浦プロテック (488)

【Fターム(参考)】

【公開日】平成20年12月25日(2008.12.25)

【国際特許分類】

【出願日】平成19年5月18日(2007.5.18)

【出願人】(000175272)三浦工業株式会社 (1,055)

【出願人】(504143522)株式会社三浦プロテック (488)

【Fターム(参考)】

[ Back to top ]